Самый надёжный мотор

Многие бывалые автолюбители с сожалением вспоминают о моторах-миллионниках, которыми комплектовали машины 30-летней давности. Начиная с 2000-х годов все производители без исключения практически полностью убрали с конвейера действительно надёжные двигатели. И виной тому экологи с маркетологами.

Начавшаяся эпоха турбонаддува и даунсайзинга отодвинула на второй план надёжность и ресурсность силовых агрегатов. Сегодня их кроме как одноразовыми и не назовёшь. Если сравнить двигатели прошлого поколения с новым, то последнее заметно проигрывает. Их дорого и сложно ремонтировать, а в доброй половине случаев они и вовсе не подлежат капитальной переборке.

К примеру, конструкторы вездесущего ныне Hyundai Solaris четно признаются, что ресурс силового агрегата машины колеблется в районе 180 000 км. Однако фраза «Самые надёжные современные двигатели» всё ещё актуальна, потому как ряд именитых производителей до сих пор оснащает легковую технику производными решениями 80-90-х годов.

Естественно, что выявить такие прецеденты достаточно сложно, особенно неискушённому в этих делах автолюбителю. Итак, выясним, какие двигатели самые надёжные и долговечные. Список будет разбит на категории и представлен в формате рейтинга.

Дизельные

Дизельные агрегаты традиционно считаются самыми надёжными. Подобную технику предпочитает именно та категория автолюбителей, которой нужно много ездить. Как таковых спортивных решений на дизеле нет, а значит эксплуатационные условия силовых установок можно назвать приемлемыми.

Mercedes-Benz OM602

Возглавляет рейтинг дизельных двигателей по надежности семейство OM602 от именитого автоконцерна. Силовые установки сходили с конвейера в 1985-2002 гг. 5-цилиндровые моторы, работающие в тандеме с фирменным топливным насосом высокого давления от Bosch, ходят и по сей день.

Представители семейства не отличаются высокими показателями мощности, имея отдачу от 90 до 130 лошадей. Но помимо того, что это самые надёжные двигатели для легковых автомобилей, они могут похвастаться крайне скромным расходом топлива.

Встретить подобные решения можно на джипах G-класса, представительских W210, фургонах «Спринтер» и Т1. Силовые агрегаты всех этих автомобилей спокойно преодолевает отметку в 500 000 км без капитального вмешательства.

BMW M57

В топ самых надёжных двигателей попали не менее заслуженные баварские решения. Агрегаты на шести цилиндрах предлагают не только впечатляющий ресурсный потенциал, но и динамику, что нехарактерно для дизеля. Серия выпускалась с 1998 до 2008 года.

Немецкий автоконцерн продолжает комплектовать современные машины самыми надёжными моторами. К примеру отдельные решения BMW 3-Series (330D) оснащаются агрегатами мощностью от 201 до 286 л.с., которые без проблем пробегут более 500 000 км без серьёзного капремонта при должном уходе за топливной системой.

Volvo D5

Речь идёт об оригинальном 5-цилиндровом агрегате, который не имеет никакого отношения к ветке PSA/Ford. Последние уже сдались под натиском экологов и самыми надёжными двигателями их можно назвать лишь с натяжкой. Моторы начали сходить с конвейера в 2000 году.

Вплоть до 2015 агрегатами комплектовали серии S60/80 и V70, а также автомобили SUV ХС70/90. Первые решения были достаточно объёмными – 2,4 л, но впоследствии производитель представил ещё более экономичные 2-литровые варианты. Мощность одного из самых лучших двигателей в мире доходит до 230 л.с. в расширенной модификации.

Бензиновые L4

Отечественный потребитель в своём подавляющем большинстве предпочитает бензиновые агрегаты. Они и устроены проще, да и топливо зимой не замерзает, чего не скажешь о дизелях. Завидной популярностью пользуются решения поменьше – рядные «четвёрки».

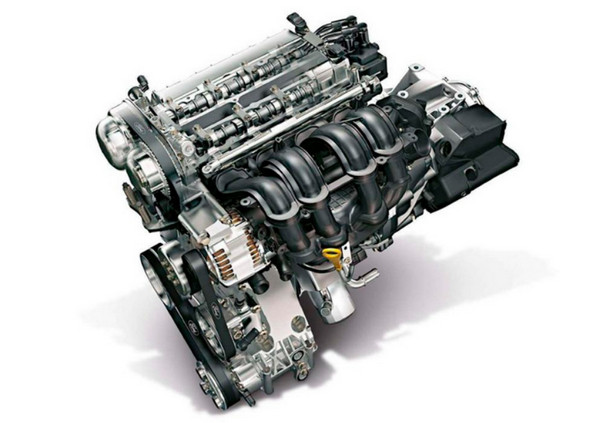

Toyota 3S-FE

Открывает топ двигателей по надёжности агрегат от японского бренда серии S. Силовая установка отличается неприхотливостью и сравнительно небольшим расходом топлива. Классический вариант 3S-FE – это 2 литра, 4 цилиндра и 16 клапанов с отдачей от 128 до 140 лошадей.

Мотор сходил с конвейера начиная с 1986 года и вплоть до 2000. Более поздние турбированные модификации унаследовали большую часть былого ресурса. Лучшие двигатели от «Тойоты» получили автомобили серии RAV4, Celica, Camry и Avensis. Большинство экземпляров, выпущенных до 2000 года до сих пор не нуждаются в капитальном ремонте.

Mitsubishi 4G63

На втором месте рейтинга двигателей по надёжности расположилось семейство именитого бренда, выпускаемое с 1982 года. При этом лицензионные копии производятся до сих пор. На старте мотор выходил с одним распредвалом и тремя клапанами по формату SOHC, но позднее появились модификации DOHC – с двумя валами.

Один из самых надёжных двигателей в мире получили как машины бренда – Lancer Evolution IX, так и сторонние решения от Huyndai, Kia, а также Brilliance из Поднебесной. Начиная с 2006 года силовой агрегат подвергался модернизациям, прибавляя в ремонтопригодности и удобстве, но теряя в надёжности.

Honda D-Series

Серия состоит из дюжины разновидностей – от 1,2 до 1,7 литров. Силовые установки сходили с конвейера с 1984 до 2005 года. Самыми надёжными моторами считаются модификации D15 и D16. Оба решения могут похвастаться хорошими динамическими показателями: мощность агрегатов 131 л.с. при 7000 рабочих оборотах.

Двигателями серии D оснащали автомобили Civic, Accord, Integra, Stream и HR-V. Техника могла проехать без капитального вмешательства 500 000 км, а при должном уходе ещё больше. Современные решения бренда, выпушенные после 2005 года таких характеристик, увы, предложить не могут.

Opel 20ne

Закрывает топ самых надёжных двигателей формата L4 представитель автоконцерна Opel с серией 20ne семейства GM Family II. Силовой агрегат прославился тем, что легко переживает ходовую часть, кузов и прочие элементы автомобиля.

Надёжность мотора обеспечивается его простотой. Конструкция включает в себя классическую систему впрыска, распределительный вал на ремне и 8 клапанов в блоке. 2-литровый двигатель получил аналогичные соотношения хода поршня с диаметром цилиндра, что и лидер нашего рейтинга – 86 на 86 мм. При этом Toyota не раз обвиняла европейский концерн в плагиаторстве, но ничего доказать так и не смогла.

Серия изобилует модификациями, где мощность колеблется от 114 до 130 л.с. Силовая установка была поставлена на конвейер в 1987 году и стабильно выпускалась вплоть до 2000 года. Обладателями самых надёжных двигателей стали Opel Astra, Calibra, Kadett, Frontera и Vectra. Также не остался в стороне американский автопром. Качественной составляющей мотора заинтересовались Buick и Oldsmobile.

Впоследствии модернизированное решение – С20ХЕ оказалось под капотом машин Chevrolet и даже отечественной «Лады». Последняя участвовала в соревнованиях WTCC. Ранние и современные упрощённые модификации силовых установок легко разменивают 500 000 км пробега без визита на СТО.

Бензиновые L6

Увеличенное количество цилиндров не лучшим образом сказывается на надёжности мотора. Однако, 6-цилиндровых двигателей в числе миллионников не так уж и мало. Немалую роль сыграла простота конструкций, а вместе с тем сбалансированность, уменьшающая уровень вибрации. Последняя является критичным моментом по части исчерпания ресурса.

Toyota 1JZ-GE

Здесь мы имеем две модификации – на 2,5 и 3 литра. Лучшие двигатели авто Toyota предлагают не только увеличенный ресурс, но и весьма бойкий характер. Серия 1JZ-GE была на конвейере с 1990 до 2007 года. Впоследствии производитель модернизировал силовую установку добавив турбонаддув (2JZ-GE).

В России, а на Дальнем Востоке особенно, автомобили, оснащённые такими двигателями были широко известны как праворульные «японки». На наших дорогах до сих пор встречаются «неубиваемые» Mark II, Crown и Supra. За рубежом серию 1JZ-GE и 2JZ-GE устанавливали на Lexus IS 300 и GS300.

Поздних представителей этого семейства также можно назвать самыми надёжными атмосферными двигателями. Благодаря продуманной, а вместе с тем простой конструкции силовые агрегаты в состоянии осилить почти 1 млн км без капитального ремонта.

BMW M30

Первые экземпляры М30 увидели свет в далёком 1968. Год от года семейство модернизировалось и ушло с конвейера в 1994. Конструкция одного из самых лучших двигателей в мире максимально упрощена: чугунный корпус, классический ГРМ и головка из алюминия на 12 клапанов.

М30 предлагает объём на 2,5 или 3,4 литра при отдаче в 150-220 лошадей. Более современное поколение было модифицировано до турбированных вариантов, что негативно сказалось на ресурсе. Сегодняшние решения, вроде M102B34 – это всё тот же М30, но с наддувом и мощностью в 252 л.с.

Классические варианты М30 устанавливались сразу на несколько поколений машин – BMW 5, 6 и 7 серии. 500 000 км пробега для них – это рядовой результат. При этом техника оказывалась на свалке не из-за износа двигателя, а в силу каких-то других причин.

BMW M50

Эстафету М30 приняло модернизированное семейство М50. Здесь мы имеем всё тот же чугунный корпус с той лишь разницей, что головка блока получила 4 клапана на цилиндр. Силовые установки собирались на 2 и 2,5 литра при отдаче в 150-192 л.с.

Представители последнего поколения М50 получили фирменную технологию газораспределения VANOS. Она заметно упрощала систему в целом, что опять-таки позволяло увеличить ресурс двигателя. Один из самых надёжных моторов спокойно пробегал 500 000 км без радикального вмешательства. Последующее поколение М52 с треском провалилось из-за скандала с никасилом, но бренду удалось довольно быстро реабилитироваться.

Современный мотор: меньше, мощнее – но не вечно…

Если говорить о тенденциях современного мирового моторостроения, то двигатель внутреннего сгорания остается на лидирующих позициях, хотя справедливости ради надо отметить, что некие попытки «покуситься» на «святая святых» все же существуют – например, уже продается серийный электромобиль Tesla. Но поскольку нефтепромышленность сегодня является ключевой отраслью мировой экономики, доминирование двигателей внутреннего сгорания еще на многие десятилетия может остаться незыблемым.

Немного истории. Грустной.

Современные двигатели конструктивно практически мало изменились со времен «отцов-осно-вателей»: Николауса Августа Отто и Рудольфа Кристиана Карла Дизеля. Сегодня в ходу те же коленчатый вал, шатуны, поршни, цилиндры, клапаны, распределительный механизм.

Поэтому все новшества в двигателестроении опираются на новые материалы и технологии, в том числе связанные с электронным управлением.

Например, если еще 20 лет назад блок цилиндров почти повсеместно был сделан из чугуна, то сегодня чугунный блок встречается редко, плавно перейдя в разряд анахронизмов. В настоящее время блоки делают из алюминия, который и легче, и технологичнее. Сначала были проблемы с прочностью и жесткостью, но их постепенно решили.

Правда, полностью алюминиевые моторы действительно приживаются трудно – очень они чувствительны к смазке, охлаждению, зазорам. А вот алюминиевый блок с чугунными гильзами гораздо менее требователен в эксплуатации. Так что старый добрый чугун, который использовали Отто и Дизель, еще послужит.

Вообще надо отметить, что создание нового двигателя даже традиционной схемы – это процесс очень долгий. Вот и получается, что модельный ряд автомобилей меняется в среднем через четыре-пять лет, а мотор в нем нередко стоит от предыдущих моделей, а то и еще более ранних. И часто даже в новых двигателях используются узлы от старых – например, блок цилиндров. Так что двигатели «живут» долго – бензиновые в среднем 10-15 лет, а дизели легко «доживают» до 20 и даже 30 лет.

И еще. С сожалением приходится признать, что в России практически не было своих разработок двигателей – все бралось «оттуда», из-за границы. Причем часто даже то, что там отвергалось. Результат очевиден – сегодня передового двигателестроения у нас в стране просто не существует. Как и конструкторов для его возрождения.

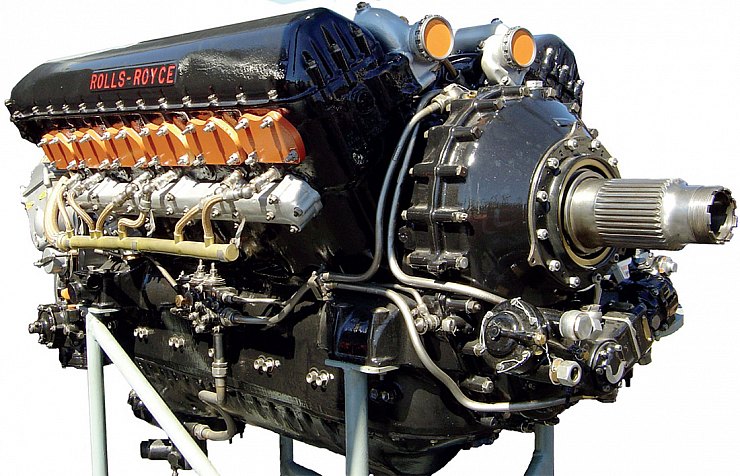

Все началось с авиации. Авиадвигатель Rolls-Royce Merlin 40-х годов прошлого века с непосредственным впрыском

Все началось с авиации. Авиадвигатель Rolls-Royce Merlin 40-х годов прошлого века с непосредственным впрыском

Успехи, неудачи и тенденции

В современном моторостроении существуют две основные тенденции: первая – сократить вредные выбросы, и вторая – снизить расход топлива. Это взаимосвязанные задачи: сокращая расход, мы автоматически снижаем выбросы.

Но если 10-15 лет назад «вредными выбросами» считались традиционные оксид углерода – СО, оксиды азота – NOx и углеводороды – СН, то сегодня в разряд основных перешел и углекислый газ СО2, создающий «парниковый эффект». И если учесть, что любое углеводородное топливо в конечном счете распадается на воду и углекислый газ – то уменьшить выбросы СО2 можно единственным путем: снижением расхода топлива.

Здесь надо принять во внимание и такой нюанс: КПД у двигателя внутреннего сгорания в целом лишь около 25-30%. Выходит, что только четверть бензина в ДВС тратится на движение – остальные три четверти просто вылетают в трубу. И греют окружающую среду. Поэтому инженеры-моторостроители борются за каждый «лишний» процент с помощью довольно сложных технических решений.

Верный способ – повысить удельные параметры двигателя: проще говоря, получить «одну лошадиную силу» с меньшего количества топлива. Например, одним из основных путей роста эффективности бензинового двигателя является повышение степени сжатия. При росте степени сжатия эффективность сгорания топлива в цилиндре повышается, а значит, возрастает коэффициент полезного действия (КПД) цикла – и двигателя в целом.

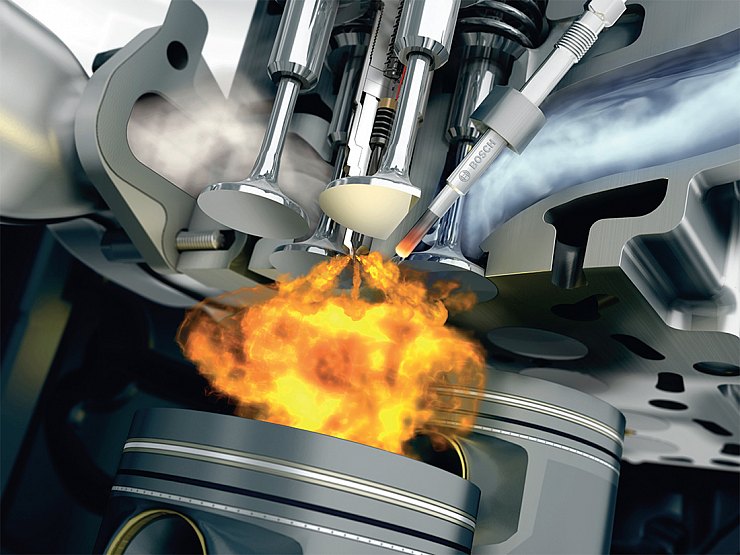

В частности, повышение основных параметров двигателей, в том числе путем увеличения степени сжатия, дают системы непосредственного впрыска бензина в цилиндр – впрыск сдвигает режимы детонации, убирает неравномерность подачи топлива и увеличивает наполнение цилиндров.

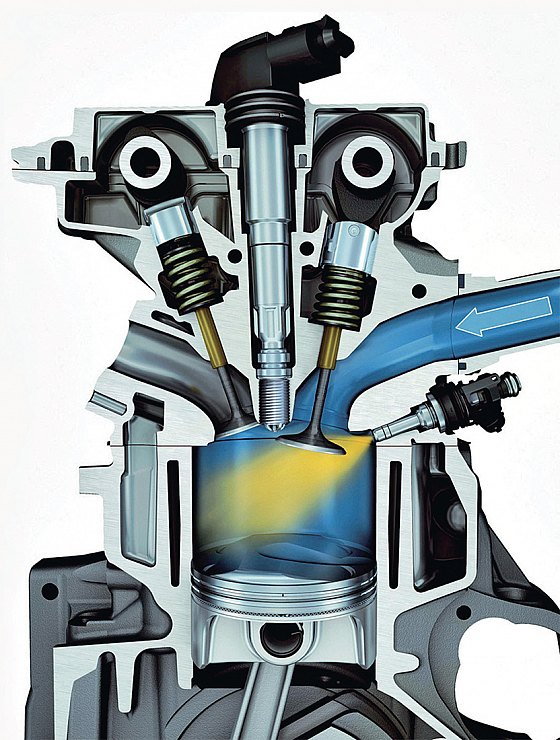

Когда мы еще были впереди планеты всей: форкамерно-факельное зажигание на Волге — прообраз современного послойного распределения заряда

Когда мы еще были впереди планеты всей: форкамерно-факельное зажигание на Волге — прообраз современного послойного распределения заряда

На самом деле эта идея достаточно старая: непосредственный впрыск широко применялся на авиационных двигателях 40-х годов прошлого века. Инженерам требовалось добиться небывалой по тем временам удельной мощности 70 л.с. с 1 л рабочего объема двигателя при максимальных 2500-3000 об/мин. Сегодня это удельная мощность обычного автомобильного двигателя (хотя и при вдвое больших оборотах, так что авиационный уровень 70-летней давности все еще не превзойден современным автомобилестроением) – а тогда достичь их в авиации было возможно только с помощью непосредственного впрыска.

Но система подачи топлива была механической, т.е. сложной, дорогой и требовавшей постоянных регулировок, что было приемлемо в авиации, но никак не на автомобилях.

Форкамерно-факельный процесс в двигателе Honda CVCC, такие двигатели ставились на автомобили Honda почти до конца 1980-х годов

Форкамерно-факельный процесс в двигателе Honda CVCC, такие двигатели ставились на автомобили Honda почти до конца 1980-х годов

Кроме того, механическое управление непосредственным впрыском было хорошо при низких оборотах, требовавшихся для тогдашних авиационных двигателей (воздушный винт все же!). А при их росте хотя бы до автомобильных 6000 об/мин механика уже не справлялась.

Собственно, «возвращение» к старой идее в 1990-2000-х годах стало возможным благодаря развитию электроники, позволившей реализовать управление непосредственным впрыском на высоких оборотах двигателя – с внедрением электронных компонентов появилась возможность управлять процессом горения, чего не было ранее.

Карбюратор, да и традиционные системы впрыска – так называемое внешнее смесеобразование, позволяли лишь смешать 15 кг воздуха с 1 кг топлива и подать смесь в цилиндры. И все. А вот электронное управление непосредственным впрыском в цилиндр дает возможность инженеру выбирать – когда вводить топливо, сколько вводить. И даже впрыскивать топливо за один цикл двигателя несколько раз.

Еще в 70-х годах ХХ века конструкторы для экономии топлива предложили использовать принцип «послойного» впрыска, реализованный в виде так называемого «форкамерно-факель-ного зажигания». Идея заключалась в том, что в специальной камере создается богатая смесь, которая при воспламенении от свечи создает факел, поджигающий бедную смесь, подаваемую непосредственно в цилиндр. Машины с такими двигателями (с аббревиатурой СТСС – Compound Vortex Controlled Combustion) разработала и длительное время производила японская Honda, и даже горьковский автозавод некоторое время выпускал «Волги» с форкамерными моторами. Но в итоге к середине 1980-х от этой идеи пришлось отказаться. Ведь приходилось готовить сразу две топливо-воздушных смеси: бедную, которой надо было много, и богатую, которой надо было мало. И подавать их раздельно – при этом в точные временные промежутки. А сложные карбюраторы (а тогда полноценного электронного управления еще не существовало) не прибавляли ни надежности, ни оптимизма по снижению себестоимости. Но основной удар был неожиданным – выяснилось, что помимо СО и СН оксиды азота тоже не слишком полезны. А здесь у «послойников» возникли новые проблемы.

Но всего через 10 лет, примерно к середине 1990-х годов, инженеры смогли вернуться к идее на новом уровне, чтобы с помощью электроники объединить в одном двигателе все три составляющие: непосредственный впрыск, управление процессом горения и послойное смесеобразование, что позволило поднять степень сжатия и выйти на новый уровень.

Первыми создали серийные автомобили с такими моторами в компании Mitsubishi – они имеют обозначение GDI (Gasoline Direct Injection – «система прямого впрыска бензина»). За ними последовали и другие производители. В этих двигателях нет отдельной форкамеры – форсунка впрыскивает бензин в цилиндр под очень высоким давлением. А камера сгорания имеет такую «хитрую» форму, что в зоне у свечи оказывается богатая смесь, а в остальном объеме – бедная.

Казалось бы, все прекрасно: степень сжатия высокая, смесь бедная, как следствие, вредные выбросы заметно снижены, а экономичность улучшена. Но опять начались проблемы с оксидами азота. Дело в том, что традиционные трехкомпонентные нейтрализаторы убирают из выхлопа СО, NOХ и СН только у смеси обычного состава (15 кг воздуха на 1 кг топлива). А вот с возросшими при бедных смесях объемами оксидов азота они уже не справляются. Так что пришлось разрабатывать новые дополнительные катализаторы. Работают они хорошо, хотя требуют специальной жидкости в качестве «топлива». Но хорошо только в том случае, если в бензине нет серы. А если есть – то быстро «умирают». Ведь бензин с полным отсутствием серы пока еще редкость даже в богатых странах.

Поэтому автопроизводители от идеи послойного впрыска вынуждены были отказаться, а проблему уже построенной инфраструктуры по производству этих двигателей (и уже немало потраченных денег) решили путем «перепрошивки» электронного управления впрыском.

Теперь впрыск топлива осуществляется не тогда, когда поршень находится вблизи верхней «мертвой точки», а раньше. И пока поршень проходит весь путь до ВМТ, смесь успевает перемешаться до практически гомогенной.

Так что «попытка № 2» внедрения послойного смесеобразования и управления горением тоже сорвалась. Когда будет третья попытка, неясно. Но то, что она будет – вполне предсказуемо. Ведь уже создано достаточно много таких двигателей, они работают, хотя их возможности пока не реализованы полностью.

Еще одно направление повышения эффективности ДВС – системы регулирования фаз газораспределения. Они получили распространение недавно, в начале 90-х годов ХХ века, но сегодня двигатель без регулирования фаз уже смотрится каким-то анахронизмом.

Логика таких систем понятна – для эффективной работы двигателя при малых оборотах время (продолжительность) и момент открытия впускных и выпускных клапанов должны быть одни, а с повышением оборотов – другие. И сегодня существует много систем, которые регулируют не только время открытия клапанов, но и величину этого открытия. Что делает ДВС эластичным, а автомобиль с ним – экологичным, экономичным и удобным.

Если подводить промежуточный итог, то можно сказать следующее: современный бензиновый ДВС – обязательно с регулируемыми фазами, а лучшие его образцы имеют непосредственный впрыск. Для повышения мощности двигателей нередко используется наддув, который увеличивает количество воздуха, поступающего в цилиндры, и удельную мощность. Существуют две схемы наддува: газотурбинный, когда турбину для привода компрессора раскручивают выхлопные газы, и приводной, когда компрессор приводится непосредственно от двигателя. Приводные компрессоры тоже разные: объемные, винтовые, волновые и т.д. Но большого распространения такие системы так и не получили, хотя известны давно – в отличие от регулирования фаз газораспределения, непосредственного впрыска топлива и турбонаддува.

Ванкель и другие

В принципе, возможны альтернативы старой конструкции, созданной во времена Отто и Дизеля. Но создать работающий двигатель, способный на равных конкурировать с привычной схемой по всем показателям, очень сложно. Двигатели Стирлинга, Баландина и многих других оригинальных схем и решений не получили распространения и оказались на грани забвения.

И хотя новые идеи витают в воздухе, реализовать даже лучшие из них весьма проблематично. Например, роторно-лопастной мотор Вигриянова, который изначально планировалось устанавливать в «прохоровский» «ё-мобиль», пока так и не создан. И для того чтобы (возможно!) довести его до серийного производства, потребуется, по прикидкам, как минимум, 10 лет и весьма неограниченное финансирование. Причем несколько из этих 10 лет надо будет потратить на подготовку специалистов, способных его довести. А поскольку с «неограниченным финансированием», кажется, наступили проблемы, этот двигатель, скорее всего, света так и не увидит.

Роторно-поршневой двигатель Ванкеля стал, пожалуй, единственным примером внедрения в серийное производство ДВС нетрадиционной конструкции. Хотя двигателю данной схемы уже добрых полвека, и за это время многие производители, выпускавшие такие моторы, давно «сошли с дистанции» (последним стал АвтоВАЗ), он и по сей день ставится на автомобили Mazda. Причем компания так долго занимается этим двигателем и добилась таких его показателей, что уже вряд ли кто сможет сделать хотя бы такой же – по цене, надежности и эффективности. И потому он вряд ли когда-нибудь станет массовым.

Ремонт ремонту рознь

Современные двигатели гораздо более надежны, чем те, которые производились, например, 20 лет назад. В них не надо ничего регулировать, что-то менять – они работают без поломок как минимум до окончания срока гарантии.

Но есть нюанс – сегодня срок службы всего автомобиля стал значительно меньше, чем был ранее. Прошли те времена, когда машину покупали «на всю жизнь». Сегодня сложилась тенденция: люди хотят ездить на новой модели машины. И потому автомобили меняются в среднем через 3-5 лет. Соответственно автопроизводителям не имеет смысла делать машину, которая без поломок прослужит 20 лет. Вот и получается, что автопарк обновляется значительно быстрее, чем два-три десятка лет назад.

Так что время двигателей-«миллионников» давно «кануло в Лету» – их просто невыгодно

делать. Да и зачем? Ресурс мотора рассчитывается с учетом возможного пробега автомобиля: в среднем можно говорить максимум о 150 тыс. км.

Процесс непосредственного впрыска уже широко распространился, но пока использовать все его преимущества не удается

Процесс непосредственного впрыска уже широко распространился, но пока использовать все его преимущества не удается

Очевидно, ремонт двигателя должен продлить ресурс – но не до бесконечности, а до конца срока службы автомобиля (который тоже закладывается относительно небольшим – не более 10 лет). К чему это приводит? К тому, что некоторые ремонтные процессы становятся просто ненужными, а ремонтное оборудование «отстает» от современных двигателей.

Например, на старых моторах уровень нагрузки составлял 50 л/с с 1 л объема, а на современных (с наддувом) – вдвое больше. При такой разнице удельных мощностей и нагрузок на детали «старое-доброе» уже не работает – нужны новые технологии. Сегодня многие работы стало просто невозможно сделать без современного оборудования – шлифовального, расточного, хонинговального. Оно не слишком хорошо окупается, поэтому многие предпочитают работать по старинке. Но не тут-то было.

Так, для новых моторов нередко используются шатуны с «ломаными» крышками. Традиционные конструкции крышек шатунов, изготовленных отдельно, а потом собранных, для современных высоконагруженных двигателей не подходят – неточно и совсем недешево. И при ремонте традиционных шатунов всегда есть опасность нарушения соосности, что ведет к катастрофическим последствиям для мотора, хотя традиционные шатуны ремонтируются легко. А вот «колотые» – не ремонтируются вообще.

Еще пример – коленчатый вал на старом тихоходном двигателе можно было наварить и прошлифовать. Сейчас это невозможно даже представить: усталостные трещины очень быстро приведут к разрушению всего двигателя. Кроме того, ручная работа с большим количеством операций стоит дорого. А коленчатый вал легкового мотора – деталь массовая, а значит, и недорогая. И делать двойную, а то и тройную работу, чтобы восстановить деталь, которая потом быстро выйдет из строя, по крайней мере, экономически неэффективно.

При этом надо помнить, что просто замена одной детали, вышедшей из строя, не решает проблемы поломки двигателя в целом: такая локальная замена обычно предполагает «гарантию только до ворот». Современный высоконагруженный двигатель – это сложный комплекс, а потому его ремонт должен быть комплексным, с заменой всего «по кругу», чтобы даже самый экономный автовладелец не возвращался через каждые 10-15 тыс. км для замены очередной детали. Вот почему качественно отремонтированный мотор стоит всего лишь на 25-30% меньше нового. Но насколько такой ремонт выгоднее замены для владельца?

Так что современная тенденция в ремонте проглядывается – замена вышедшего из строя узла постепенно побеждает. Причем ремонт «в гараже на коленке» уже не удается. Поэтому неудивительно, что в последние годы значительно возросли требования к квалификации ремонтников, ощутимо выросла стоимость ремонта, а сам процесс стал сводиться больше к замене деталей, нежели к их восстановлению.

Есть и другая тенденция, когда производитель не дает запчастей вообще – только двигатель в сборе. И ремонтникам остается только поменять весь двигатель, вместо того чтобы его ремонтировать. А зачем чинить, если двигатели непрерывно усложняются, а квалифицированная ручная работа дорожает еще быстрее?

И наконец, «контрактные» моторы.

В заключение отметим: модные сегодня «контрактные» моторы становятся похожи на пресловутый «МММ». Нет в мире такой страны-«донора», где бы существовало столько двигателей с большим остатком ресурса. А поскольку двигатели современных легковых автомобилей рассчитаны на конечный и весьма ограниченный пробег, то покупка такого мотора давно стала лотереей – в которой, как известно, выигрывает один из тысяч. В лучшем случае.

А остальным предлагается раз в 10-20 тыс км купить очередной «билет» – пока не будет выбран их «лимит» на ремонт или замену мотора на новый.

- Александр Хрулев, канд. техн. наук, директор фирмы «АБ-Инжиниринг»

10 лучших современных двигателей до 2.0 л — выбираем авто с умом

Производители будут рекламировать и хвалить свои двигатели даже в том случае, если они окажутся не настолько надежными или качественными агрегатами.

В нашем рейтинге собраны силовые агрегаты объемом до 2.0 литров, которые будут долго служить своим владельцам, не опустошая их бюджет мелкими и крупными неисправностями.

PSA 1.2 PureTech

Трехцилиндровый мотор обладает хорошими показателями надежности и низким расходом топлива.

Силовые агрегаты мощностью 110 и 130 лошадок имеют средний расход в пределах 6-7 литров на сотню пробега. Режим по трассе потребляет около 5 литров, а городской – до 8 литров топлива.

Установлен на Peugeot 308. Основной дефект агрегатов заключается в сроке износа ремня генератора, который приходит в негодность к 50 тысячам километров.

VW 1.4 TSI (EA211)

Двигатели серии EA211 являются полноценной модернизацией неудачной линейки EA111. В результате модернизации мотор получил алюминиевый корпус, ремень ГРМ, были удалены компрессоры.

Новый силовой агрегат получил прямой впрыск и турбину, а также систему отключения одного цилиндра (для экономии топлива).

Мотор отличался сложно системой охлаждения, где корпус и головка охлаждались отдельно от турбины и впускного коллектора. Этим агрегатом оснащались модели Сеат Леон 3, VW Golf VII.

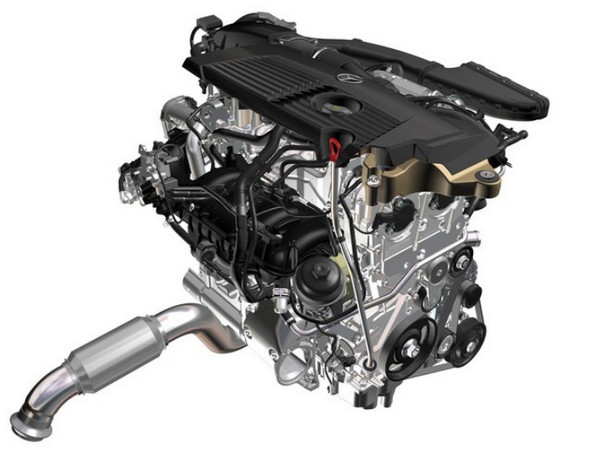

Mercedes 1.6/2.0 (M270/274)

Силовой агрегат получил путевку в жизнь в 2011 году, а его версии 1.6 и 2.0 литра вышли на рынок через год.

Мотор был оснащен 16 клапанами, валами с фазовым регулированием. В некоторых версиях применялись переменные валы.

Мотор работал от прямого впрыска и пьезоэлектрического инжектора. Инженеры укрепили его турбонаддувом, управляемым генератором, масляным насосом.

Mazda/Ford 1.8/2.0 (серия L)

Изначально двигатель разработан японскими инженерами в 2001 году. Но сегодня этот мотор можно увидеть не только в японских автомобилях, но в некоторых моделях Форд и Вольво.

Специалисты Ford провели модификацию мотора, разработав систему Duratec, но не смогли повторить успех модели Mazda L.

Вторичный рынок выделил моторы 1.8 и 2.0 литра, как наиболее надежные. Их отличительная особенность в цепном приводе газораспределительного механизма. Двигатель имеет алюминиевую конструкцию, с чугунными гильзами цилиндров. Моторы установлены на моделях Мазда 6 первого поколения, Форд Мондео МК3.

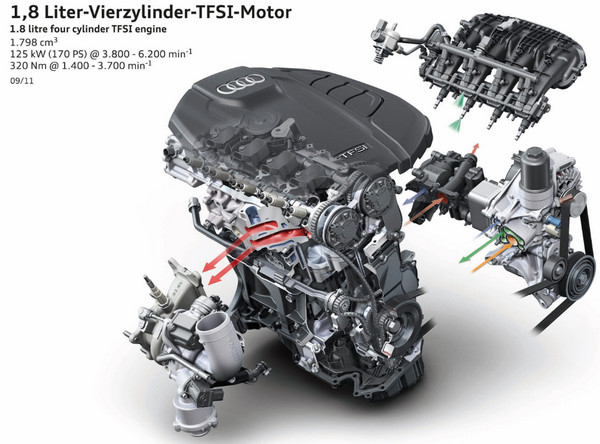

TFSI 1,8 с цепным приводом ГРМ

К этой серии относятся двигатели мощностью 120-300 л. с. Блок на четыре цилиндра изготовлен из чугуна с цепным приводом ГРМ. Помогает раскручивать этот мотор непосредственный впрыск.

В некоторых версиях попадается алюминиевый блок с чугунными гильзами.

Данное семейство двигателей отличается от остальных прошивкой электронного блока управления, турбонаддувом, изменяемой системой фаз газораспределения. Моторами оснащались модели брендов VW, Skoda, Seat, Audi.

Volkswagen 1.4 TSI серии ЕА211

После модернизации семейства двигателей 1.4TSI, новая серия ЕА211 получила высокие параметры надежности. Инженеры концерна смогли исправить проблемы с приводом ГРМ, поршневой группой и топливной системой.

В результате компания получила двигатель с показателями отказоустойчивости, способного без проблем преодолеть рубеж 200 000 км без ремонта.

BMW N46 – 2.0

Двигатель обладает высокой производительностью, сохраняя оптимальный расход топлива. Версии мотора, выпущенные до 2006 года, обладают высокой степенью надежности.

Существует несколько вариантов 2.0-литровых моторов с мощностью от 129 до 170 л. с.

Honda 1.8/2.0 (серия R)

Серия двигателей с литерой «R» дебютировала на рынке в 2005 году. Алюминиевый блок имеет только один распредвал.

С 2011 года моторы выпускаются со специальным покрытием на поверхности поршней и колец.

Главным достижением этого двигателя является экономичный расход топлива. Версия с 1.8 литра сжигает 8 литров на сотню, 2.0-литровый вариант – до 9 литров. Этим агрегатом оснащались модели Аккорд, CRV-3.

Honda 2.0 (серия K)

Лучший силовой агрегат, выпущенный в последнее время инженерами Хонда. Мелкие недостатки не могут испортить положительную репутацию и надежность мотора.

При увеличении мощности двигателя до 200 л. с. наблюдается небольшой перерасход топлива.

Агрегат создал хорошую репутацию для всех моделей Honda среднего сегмента. Мотор стоит на моделях Аккорд-7, CRV-2.

Nissan 2.0 (MR)

Двигатели этой серии отличаются по нескольким главным критериям: долговечность, экономичность, хорошая динамика. Внутренняя поверхность деталей имеет низкое сопротивление трению. Двигатель получил крепкую цепь ГРМ, а также стойкий поддон.

В семействе данного мотора существуют версии мощностью от 133 до 147 л.с.

При выборе автомобиля следует руководствоваться несколькими критериями, главный из которых надежность и долговечность двигателя. Экономичность мотора зависит не только от характеристик, заложенных в него производителем. Как расход топлива, так и долговечность силового агрегата зависит от стиля вождения.

Источник Источник http://cars-rating.ru/raznoe/samyj-nadyozhnyj-motor

Источник http://abs-magazine.ru/article/sovremenniy-motor-menjshe-moschnee—no-ne-vechno

Источник Источник Источник http://lada-xray2.ru/sovet/10-luchshikh-sovremennykh-dvigateley-do-2-l