Гидравлические системы: виды, схемы, фото, видео

Виды гидравлики: общие классификации

Гидравлические системы используются в разнообразном оборудовании, но работа каждой из них основана на схожем принципе. В его основе лежит классический закон Паскаля, открытый еще в XVII веке. Согласно ему, давление, которое приложено к объему жидкости, создает силу. Она равномерно передается во всех направлениях и создает одинаковое давление в каждой точке.

Основа работы гидравлики любого вида — использование энергии жидкостей и возможность, приложив малое усилие, выдерживать увеличенную нагрузку на значительной площади – так называемый гидравлический мультипликатор. Таким образом, к гидравлике можно отнести все виды устройств, работающих на основе использования гидравлической энергии.

Спецтехника с гидроузлами

Спецтехника с гидроузлами  Гидрофицированные роботы на заводе «Камаз»

Гидрофицированные роботы на заводе «Камаз»

Виды гидравлики по сферам применения

Несмотря на общий «фундамент», гидросистемы поражают разнообразием. Начиная от базовых гидравлических конструкций, состоящих из нескольких цилиндров и трубок, и заканчивая футуристичными продуктами, в которых объединены гидроэлементы и электротехнические решения, они демонстрируют широту инженерной мысли и приносят прикладную пользу в самых разных отраслях:

- промышленности — как элемент литейного, прессового, транспортировочного и погрузочно-разгрузочного оборудования, металлорежущих станков, конвейеров;

- сельском хозяйстве — навесное оборудование тракторов, экскаваторов, комбайнов и бульдозеров управляется именно гидроузлами;

- автомобильном производстве: гидравлическая тормозная система — «must have» для современного легкового и грузового автотранспорта;

- авиакосмической отрасли: системы, независимые или объединенные с пневматикой, используются в шасси, управляющих устройствах;

- строительстве: практически вся спецтехника оснащена гидрофицированными узлами;

- судовой технике: гидравлические системы используются в турбинах, рулевом управлении;

- нефте- и газодобыче, морском бурении, энергетике, лесозаготовительном и складском хозяйстве, ЖКХ и многих других сферах.

Гидростанция к токарному станку

Гидростанция к токарному станку

В промышленности (для металлорежущих и других станков) современную производительную гидравлику используют благодаря ее способности обеспечить оптимальный режим работы с помощью бесступенчатого регулирования, получать плавные и точные движения оборудования и простоты его автоматизации.

На производственных станках широко применяют системы с автоматическим управлением, а в строительстве, благоустройстве, дорожных и других работах — экскаваторы и другую гусеничную или колесную с гидрофицированными узлами. Гидросистема работает от мотора техники (ДВС или электрического) и обеспечивает функционирование навесных элементов — ковшей, стрел, вил и так далее.

Гидрофицированный экскаватор-погрузчик

Гидрофицированный экскаватор-погрузчик

Виды гидравлики с разными гидроприводами

В оборудовании для разных сфер используются гидроприводы одного из двух типов — гидродинамические, работающие преимущественно на кинетической энергии, или объемные. Последние используют потенциальную энергию давления жидкостей, обеспечивают большое давление и, благодаря техническому совершенству, широко используются в современных машинах. Системы с компактными и производительными объемными приводами устанавливают на сверхмощных экскаваторах и станках — их рабочее давление достигает 300 МПа и больше.

Пример техники с объемным гидроприводом

Пример техники с объемным гидроприводом  Рабочее колесо гидротурбины для гидроагрегата ГЭС

Рабочее колесо гидротурбины для гидроагрегата ГЭС

Объемные гидроприводы используют в большинстве современных гидросистем, устанавливаемых в прессах, экскаваторах и строительной спецтехнике, металлообрабатывающих станках и так далее. Устройства классифицируют по:

- характеру движения выходных звеньев гидромотора — оно может быть вращательным (с ведомым валом или корпусом), поступательным или поворотным, с движением на угол до 270 градусов;

- регулированию: регулируемые и нерегулируемые в ручном или автоматическом режиме, дроссельным, объемным или объемно-дроссельным способом;

- схемам циркуляции рабочих жидкостей — компактной замкнутой, используемой в мобильной технике, и разомкнутой, которая сообщается с отдельным гидробаком;

- источникам подачи жидкостей: с насосами или гидроприводами, магистральными или автономными;

- типу двигателя — электрический, ДВС в автомобилях и спецтехнике, турбины корабля и так далее.

Турбина Siemens с гидроприводом

Турбина Siemens с гидроприводом

Конструкция гидравлики разных видов

В промышленности используют машины и механизмы со сложным устройством, но, как правило, гидравлика в них работает по общей принципиальной схеме. В систему включены:

- рабочий гидроцилиндр, преобразовывающий гидравлическую энергию в механическое движение (или, в более мощных промышленных системах, гидродвигатель);

- гидронасос;

- бак для рабочей жидкости, в котором предусмотрена горловина, сапун и вентилятор;

- клапаны — обратный, предохранительный и распределительный (направляющий жидкость к цилиндру или в резервуар);

- фильтры тонкой очистки (по одному на подающей и обратной линии) и грубой очистки — для удаления примесей механического характера;

- система, управляющая всеми элементами;

- контур (емкости под давлением, трубопроводная обвязка и другие компоненты), уплотнители и прокладки.

Классическая схема раздельноагрегатной гидросистемы

Классическая схема раздельноагрегатной гидросистемы

В зависимости от вида гидросистемы, ее конструкция может отличаться — это влияет на сферу применения устройства, его рабочие параметры.

Стандартный рабочий гидроцилиндр тормоза для комбайна «Нива СК-5»

Стандартный рабочий гидроцилиндр тормоза для комбайна «Нива СК-5»

Виды конструктивных элементов гидросистемы

Прежде всего, важен тип привода — части гидравлики, преобразующей энергию. Цилиндры относятся к роторному типу, и могут направлять жидкости только в один конец или в оба (однократное или двойное действие соответственно). Усилие их направлено прямолинейно. Гидравлика открытого типа с цилиндрами, которые сообщают выходным звеньям возвратно-поступательное движение, используется в мало- и среднемощном оборудовании.

Спецтехника с гидродвигателем

Спецтехника с гидродвигателем

В сложных промышленных системах вместо рабочих цилиндров устанавливают гидродвигатели, в которые из насоса поступает жидкость, а затем возвращается в магистраль. Гидрофицированные моторы сообщают выходным звеньям вращательное движение с неограниченным углом поворота. Их приводит в действие рабочая гидравлическая жидкость, поступающая от насоса, что, в свою очередь, заставляет вращаться механические элементы. В оборудовании для разных сфер устанавливают шестеренчатые, лопастные или поршневые гидромоторы.

Радиально-поршневой гидромотор

Радиально-поршневой гидромотор

Потоками в системе управляют гидрораспределители — дросселирующие и направляющие. По особенностям конструкции их делят на три разновидности: золотниковые, крановые и клапанные. Наиболее востребованы в промышленности, инженерных системах и коммуникациях гидрораспределители первого типа. Золотниковые модели просты в эксплуатации, компактны и надежны.

Гидронасос — еще один принципиально важный элемент гидравлики. Оборудование, преобразующее механическую энергию в энергию давления, используют в закрытых и открытых гидросистемах. Для техники, работающей в «жестких» условиях (бурильной, горнодобывающей и так далее) устанавливают модели динамического типа — они менее чувствительны к загрязнениям и примесям.

Гидравлический насос

Гидравлический насос  Гидронасос в разрезе

Гидронасос в разрезе  Пара гидронасос-гидромотор

Пара гидронасос-гидромотор

Также насосы классифицируют по действию — принудительному или непринудительному. В большинстве современных гидросистем, использующих повышенное давление, устанавливают насосы первого типа. По конструкции выделяют модели:

- шестеренчатые;

- лопастные;

- поршневые — аксиального и радиального типов.

- и др.

Гидрофицированные манипуляторы для 3D-печати

Гидрофицированные манипуляторы для 3D-печати

Существует огромное количество видов использования законов гидравлики — изготовители придумывают новые модели техники и оборудования. Среди наиболее интересных — гидросистемы, устанавливаемые в манипуляторах для 3D-печати, коллаборативных роботах, медицинских микрофлюидных устройствах, авиационном и другом оборудовании. Поэтому любая классификация не может считаться полной — научный прогресс дополняет ее чуть ли не каждый день.

pi4 workerbot — ультрасовременный индустриальный робот, воспроизводящий мимику

Гидравлический манипулятор, распечатанный на 3D-принтере

Гидрооборудование на линиях авиационного завода

Гидрооборудование на линиях авиационного завода

Полное меню

Основные ссылки

На правах рекламы:

Вернуться в «Каталог СНиП»

МДС 12-20.2004 Механизация строительства. Организация диагностирования строительных и дорожных машин. Диагностирование гидроприводов.

МЕТОДИЧЕСКАЯ ДОКУМЕНТАЦИЯ В СТРОИТЕЛЬСТВЕ

МЕХАНИЗАЦИЯ СТРОИТЕЛЬСТВА.

ОРГАНИЗАЦИЯ ДИАГНОСТИРОВАНИЯ

СТРОИТЕЛЬНЫХ И ДОРОЖНЫХ МАШИН.

ДИАГНОСТИРОВАНИЕ ГИДРОПРИВОДОВ

МДС 12-20.2004

1 РАЗРАБОТАН рабочей группой Технического комитета по стандартизации ТК 376 «Эксплуатация строительно-дорожных машин и оборудования» в составе: Московский государственный университет путей сообщения (МИИТ) (канд. техн. наук, доцент Гринчар Н.Г.), Московский государственный строительный университет (МГСУ) (канд. техн. наук, доцент Густов Д.Ю.), Владимирский государственный университет (ВлГУ) (докт. техн. наук, профессор Ким Б.Г.) и Управление государственной строительной политики (в том числе лицензирование) Госстроя России (Молоткова Л.Н. и канд. техн. наук Симонов С.Н.)

ВВЕДЕНИЕ

В настоящее время объемный гидравлический привод является основным типом привода строительных, дорожных и других машин, используемых в строительстве. В связи с этим усилилась актуальность вопросов, связанных с проблемой повышения надежности гидроприводов машин, в частности повышения уровня технической готовности. Традиционные методы обеспечения надежности, основанные на системе планово-предупредительных ремонтов, не обеспечивают в полной мере необходимый результат для гидроприводов и ведут к большим материальным и финансовым издержкам.

Уменьшение затрат на техническое обслуживание и поддержание гидроприводов машин в исправном состоянии возможно за счет применения технической диагностики, что позволяет более точно устанавливать сроки и объем работ по обслуживанию и ремонту, исключить ненужные разборочно-сборочные работы, определить действительную потребность в регулировках, выявить и проконтролировать основные эксплуатационные показатели гидропривода во время работы, определить целесообразность проведения ремонтных работ, маневрировать сроками технического обслуживания в зависимости от напряженности работ, прогнозировать остаточный ресурс и наработку узлов и отдельных аппаратов.

Развитие процессов механизации строительных работ требует совершенствования теории и практики эксплуатации гидроприводов машин, в частности в области диагностики, поиска отказов и прогнозирования остаточного ресурса.

МДС 12-20.2004

МЕТОДИЧЕСКАЯ ДОКУМЕНТАЦИЯ В СТРОИТЕЛЬСТВЕ

МЕХАНИЗАЦИЯ СТРОИТЕЛЬСТВА.

ОРГАНИЗАЦИЯ ДИАГНОСТИРОВАНИЯ СТРОИТЕЛЬНЫХ МАШИН.

ДИАГНОСТИРОВАНИЕ ГИДРОПРИВОДОВ

Mechanization of construction.

Organization of diagnosis of construction and road machines.

Diagnosis of hydrodrives

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий методический документ (далее — МДС) распространяется на гидропривод строительных и дорожных машин (далее — машин) и устанавливает общие правила и требования проведения и организации его диагностирования.

Настоящий МДС предназначен для применения во всех организациях строительной отрасли вне зависимости от форм собственности, а также в других отраслях, где эксплуатируется гидрофицированная строительная техника.

Настоящий МДС определяет методы, виды, сроки, параметры, методики, технологии, средства, организацию и учет результатов диагностирования гидропривода.

Требования по диагностированию гидроприводов машин разработаны в развитие и дополнение СП 12-105.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем МДС использованы ссылки на следующие документы:

ГОСТ 17752-81 Гидропривод объемный и пневмопривод. Термины и определения

СП 12-105-2003 Механизация строительства. Организация диагностирования строительных и дорожных машин. Часть 1. Общие требования

3 ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

Методика диагностирования — установленный порядок действий, выполняемый при диагностировании гидропривода или его гидроустройств.

Гидротестер — средство диагностирования, состоящее из нескольких или одного датчика, предназначенное для измерения физических параметров гидропривода и нагружающего элемента.

Расходомер — средство диагностирования, состоящее из одного датчика, предназначенное для измерения расхода жидкости в трубопроводе.

Ультразвуковой течеискатель — средство диагностирования, предназначенное для измерения утечек жидкости по формируемым в процессе работы акустическим колебаниям.

Чистотомер — средство диагностирования, предназначенное для определения класса чистоты жидкости.

Режим холостого хода — режим работы машины, характеризуемый отсутствием внешней нагрузки на привод (вал гидромотора вращается, а шток гидроцилиндра движется, не преодолевая сопротивлений).

Клапанный режим — режим работы машины, характеризуемый отсутствием перемещений выходных звеньев гидродвигателей (валы гидромоторов не вращаются, а штоки гидроцилиндров не движутся), при этом давление в системе определяется настройкой одного или нескольких предохранительных клапанов, и вся жидкость, кроме утечек, сливается через клапан.

Тестовый (диагностический) режим — режим работы машины, при котором нагрузка на привод задается при помощи специальных устройств, устанавливаемых в сливной линии гидродвигателя, чем обеспечивается возможность нагружения всей гидравлической цепи.

Рабочий режим — режим работы машины, характеризуемый перемещением выходных звеньев гидродвигателей под внешней нагрузкой, возникающей при выполнении машиной своих основных и вспомогательных рабочих функций.

4 ОБЩИЕ ПОЛОЖЕНИЯ

4.1 Общие положения технического диагностирования гидропривода машин должны соответствовать СП 12-105 и настоящему МДС.

4.2 Диагностирование гидропривода машин должно обеспечить их эффективное и безопасное функционирование в межконтрольный период с целью минимизации затрат на эксплуатацию.

4.3 Диагностирование представляет комплекс операций, проводимых в составе мероприятий системы планово-предупредительного технического обслуживания и ремонта строительных машин, выполняемых в плановом порядке, а также при необходимости (с целью поиска места и причин отказа).

5 МЕТОДЫ И ВИДЫ ДИАГНОСТИРОВАНИЯ

5.1 Метод диагностирования гидропривода машин определяется совокупностью параметров, подлежащих измерению.

5.2 При диагностировании гидропривода машин могут быть применены следующие методы:

— параметрический (гидростатический) метод;

— метод амплитудно-фазовых характеристик (метод пульсаций давления);

— метод переходных характеристик (волновой метод);

— метод спектрального анализа;

— метод индикации инородных примесей в гидрожидкости;

— метод измерения скорости нарастания усилия на исполнительном элементе;

— аэродинамический (продувка сжатым воздухом) и др.

Назначение, измеряемые параметры, степень распространения и основные достоинства и недостатки методов диагностирования гидропривода машин приведены в приложении А .

5.3 В качестве основного метода диагностирования гидропривода строительных машин рекомендуется применять параметрический метод как наиболее обеспеченный метрологически и теоретически.

5.4 Виды диагностирования — в соответствии с СП 12-105.

6 СРОКИ ДИАГНОСТИРОВАНИЯ

6.1 Сроки и периодичность диагностирования гидропривода строительных машин — в соответствии с СП 12-105.

7 ПАРАМЕТРЫ ДИАГНОСТИРОВАНИЯ

7.1 Параметры диагностирования гидропривода строительных машин подразделяются на:

— параметры общей оценки технического состояния гидропривода;

— параметры оценки внутреннего состояния гидросистемы и ее отдельных элементов;

— параметры оценки состояния рабочей жидкости.

7.2 Оценка общего технического состояния статического объемного гидропривода осуществляется по следующим параметрам:

— продолжительность рабочих циклов как отдельных, так и совмещенных операций (проводится сравнение аналогичных рабочих циклов испытываемой машины с однотипной, принятой за эталон);

— величина отклонения рабочего органа под действием силы тяжести или контрольной нагрузки при блокированных приводах за определенное время (определяются вязкостно-температурные свойства рабочих жидкостей);

— внешние утечки рабочей жидкости через уплотнения и соединения в режимах номинального рабочего давления и кратковременного максимального при различных скоростях движения (определяется состояние уплотнений);

— количественный и качественный состав загрязнений рабочей жидкости;

— температура рабочей жидкости и темпы ее изменения.

7.3 Параметры оценки внутреннего состояния гидросистемы и ее отдельных элементов подразделяются на общие для подавляющего числа гидроустройств и индивидуальные, характеризующие отдельные типы гидроустройств.

7.3.1 Общие параметры подразделяются на основные и вспомогательные.

7.3.2 При диагностировании внутреннего состояния гидросистемы и ее отдельных элементов основными параметрами являются:

— объемные потери рабочей жидкости;

— номинальное и максимальное давление;

— перепад давления на гидроаппаратах и отдельных участках гидросистемы.

7.3.3 При диагностировании внутреннего состояния гидросистемы и ее отдельных элементов вспомогательными параметрами являются:

— виброакустические параметры (виброперемещение, виброускорение);

— интенсивность изменения давления в контуре;

— температура нагрева корпуса;

— температура рабочей жидкости;

— концентрация и гранулометрический состав механических примесей.

7.4 Оценка состояния рабочей жидкости осуществляется по следующим параметрам:

— температура рабочей жидкости;

— кинематическая вязкость жидкости при номинальной температуре;

— концентрация механических примесей;

— гранулометрический состав механических примесей;

— интенсивность нагрева рабочей жидкости;

— вязкостно-температурные свойства жидкости.

7.5 При диагностике гидропривода обязательному контролю подлежат как общие, так и индивидуальные для каждого типа гидромашин и гидрооборудования параметры. Перечень диагностируемых параметров приведен в приложении Б .

8 МЕТОДИКА И ТЕХНОЛОГИЯ ДИАГНОСТИРОВАНИЯ

8.1 Методика диагностирования гидропривода машины определяется применяемым методом диагностирования.

8.2 Диагностирование гидроустройств с применением технических средств диагностирова ния должно осуществляться после опроса машиниста и внешнего осмотра исследуемого гидроустройства.

8.3 Диагностирование гидроустройств перед установкой их на машину или при снятии их с машины, осуществляемое на стационарных участках организаций, эксплуатирующих машины, или исполнителей технического сервиса, должно осуществляться с применением специализированных или универсальных стендов для диагностики гидропривода.

8.3.1 Выбор специализированного или универсального стенда следует осуществлять в зависимости от объемов проводимых работ.

8.3.2 При небольших объемах работ следует ориентироваться на универсальные стенды, характеристики которых приведены в таблице 1 .

Мощность основной насосной станции стенда, кВт

Емкость основного бака стенда, л

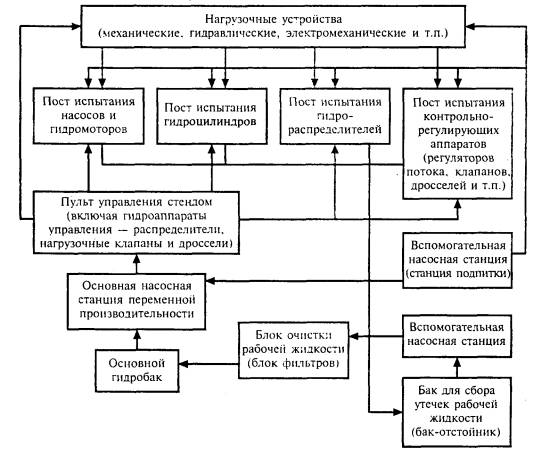

Блок-схема универсального стенда для диагностирования гидропривода в соответствии с параметрическим методом приведена на рисунке 1 .

Универсальный диагностический стенд

Рисунок 1 — Блок-схема универсального стенда для диагностирования гидропривода машин

8.3.3 При больших объемах работ следует использовать специализированные стенды. Типовые схемы специализированных стендов для диагностирования гидроустройств в соответствии с параметрическим методом приведены в приложении В .

8.4 Диагностирование гидропривода в целом и отдельных его элементов без снятия их с машины осуществляется с применением встроенных средств диагностики гидропривода или встраиваемых приборов и приспособлений (гидротестеров, расходомеров и т.п.), входящих в комплект передвижных диагностических станций.

8.5 Для обеспечения быстрого подсоединения средств диагностирования и снижения утечек жидкости из гидросистемы при диагностировании гидропривода рекомендуется использовать быстроразъемные переходники. Предпочтительными местами их установки являются контуры гидроприводов, снабженные вторичными предохранительными клапанами, после гидрораспределителя в разрыв резьбовых или фланцевых соединений «труба — рукав высокого давления».

8.6 Типовые схемы подключения средств диагностики для проверки гидроустройств приведены на рисунке 2 .

8.7 Определение объемного КПД гидромашин и утечек в гидроаппаратуре осуществляется на основании полученных при диагностировании данных и паспортных сведений об элементах привода.

8.7.1 Определение объемного КПД насоса h v 1 осуществляется по формуле

где Q 1 — подача насоса, л/мин;

V 01 — рабочий объем насоса, см 3 ;

n 1 — обороты приводного вала насоса, об/мин.

8.7.2 Определение объемных потерь в распределителе D Q р осуществляется при разомкнутых муфтах (см. рисунок 2 , поз. 5.1) по формуле

где Q ² 2 — расход через клапан или гидротестер (при включении по Т-схеме), л/мин.

8.7.3 Определение объемных потерь в гидроцилиндре D Q ц осуществляется по формуле

D Q ц = Q1 — Q ¢ 2 — D Q p ,

где Q ¢ 2 — расход через клапан или гидротестер при соединенных муфтах, л/мин.

8.7.4 Определение объемного КПД гидромотора h v 2 осуществляется по формуле

где V 02 — рабочий объем гидромотора, см 3 ;

п 2 — обороты выходного вала гидромотора, об/мин;

Q 3 — расход на входе в гидромотор, л/мин.

8.7.5 Приближенный объемный КПД гидромотора при наличии у гидромотора дренажной линии определяется по формуле

где Q 4 — расход на сливе гидромотора, л/мин.

8.8 Предельное значение КПД, при котором не рекомендуется дальнейшее использование гидромашин, зависит от типа машины, режима ее работы и специфики эксплуатации и указано в инструкции по эксплуатации машины. Допускается использование гидромашин со значением КПД ниже предельного в случаях, особо оговоренных в инструкции по эксплуатации на машину.

8.9 При диагностировании гидроприводе машины целесообразно производить разбиение общей гидросистемы машины на несколько подсистем, сводимых к типовым схемам с гидродвигателями вращательного и поступательного действия, представленных соответственно на рисунках 3 и 4 .

8.10 Поиск отказов в гидросистемах машин может осуществляться в режиме холостого хода, клапанном, тестовом и рабочем режимах.

8.11 В режиме холостого хода оценивают максимально возможную производительности насосов, которая близка к теоретической (используют как для расчета значений коэффициентов подачи и объемных потерь, так и для косвенной оценки частоты вращения дизеля), определяют собственные потери давления в системе, давление открытия обратных клапанов, потери давления на распределителе, потери давления на фильтре.

8.11.1 Частоту вращения коленвала дизеля пд с учетом близости производительности насоса на холостом ходу Q 0 к теоретической Q 1 можно определить как:

где i — передаточное число редуктора.

1 — насос; 2 — расходомеры; 3 — предохранительно-переливной клапан; 4 — распределитель; 5 — быстроразъемные муфты; 6 — гидродвигатель (гидромотор или гидроцилиндр); 7 — бак; 8 — манометр; 9 — гидротестер ( Q 1 — подача насоса; Q ¢ 2 — расход через клапан или гидротестер при подключенном гидроцилиндре; Q 2 » — расход через клапан или гидротестер при отключенном гидроцилиндре (при разомкнутых муфтах); Q 3 — расход на входе в гидромотор; Q 4 — расход на выходе из гидромотора)

Рисунок 2 — Схемы диагностики типового модуля гидропривода машины с гидромотором (а), с гидроцилиндром (б), гидроцилиндром с установкой гидротестера параллельно основному потоку (так называемая Т-схема) (в)

1 — насос; 2 — клапан; 3 — блок распределителей; 4 — блок клапанов гидромотора; 5 — гидропневмоаккумулятор; 6 — гидромотор; 7 — фильтр; 8 — расходомеры; 9 — манометры; 10 — бак ( Q 1 — расход в напорной магистрали насоса; Q 2 — расход на сливе клапана; Q 3 — расход на входе в гидромотор; Q 4 — расход на сливе гидромотора; P 1 — давление в напорной магистрали насоса; Р2 — давление на входе в гидромотор; Р3 — давление на сливе гидромотора; n 1 — частота вращения вала насоса; п2 — частота вращения вала гидромотора)

Рисунок 3 — Типовая схема гидропривода вращательного действия

1 — насос; 2 — клапан; 3 — блок распределителей; 4 — режимный клапан; 5 — регулятор потока; 6 — гидроцилиндр; 7 — фильтр; 8 — расходомеры; 9 — манометры; 10 — бак ( Q 1 — расход в напорной магистрали насоса; Q 2 — расход на сливе клапана; Q 3 — расход на сливе режимного клапана; P 1 — давление в напорной магистрали насоса; Р2 — давление в поршневой полости цилиндра; Р3 — давление в штоковой полости цилиндра; п1 — частота вращения вала насоса; V — скорость движения штока цилиндра)

Рисунок 4 — Типовая схема гидропривода поступательного действия

В случае различия между полученным результатом и показаниями датчика числа оборотов дизеля более 10 % можно говорить о неисправности в трансмиссии. Однако такой вывод правомерен только в случае, если уровень жидкости в баке близок к норме (0,8 высоты бака) и отсутствуют препятствия к поступлению жидкости во всасывающую полость насоса.

8.11.2 В случае повышения давления (определяется по показаниям инвентарного манометра) в системе на холостом ходу выше 1,5 — 2 МПа (15 — 20 кгс/см 2 ) следует проверить фильтр и при необходимости заменить фильтроэлемент.

8.11.3 Алгоритм диагностирования гидропривода машины в режиме холостого хода представлен на рисунке 5 . Здесь и далее в квадратных скобках приведены контрольные значения диагностируемых параметров, принимаемые на основании паспортных данных.

8.12 Клапанный режим позволяет оценить потери в гидросистеме и провести диагностику основных элементов насосной группы: собственно насоса и клапана, надежность которых во многом определяет надежность гидросистемы в целом, так как насосная группа входит, как правило, в несколько гидравлических цепей, управляющих рабочими органами.

8.12.1 Для реализации клапанного режима работы необходимо либо зафиксировать вал гидромотора или шток гидроцилиндра, либо поставить заглушку в сливной магистрали гидродвигателя.

8.12.2 Диагностирование насоса в клапанном режиме работы производится по параметру коэффициента подачи

где Q p и Q 0 — расходы, измеренные в напорной магистрали насоса при давлении соответственно Р = Рном и Р = 0, л/мин.

8.12.3 Диагностирование клапана осуществляется по обеспечиваемому в системе давлению и расходу на сливе клапана.

Отклонение расхода через клапан от подачи насоса менее 5 — 10 % свидетельствует о неисправности клапана. Различие расхода через клапан и подачи насоса более 10 — 15 % свидетельствует о наличии свободного слива в гидравлической цепи (в том случае, если не растет давление).

Рисунок 5 — Алгоритм диагностирования гидропривода в режиме холостого хода

8.12.4 Оценка объемных потерь в гидросистеме D Q в клапанном режиме работы осуществляется по формуле

D Q = Qp — Q кл ,

где Q р — подача насоса, измеренная на его выходе при давлении Р, л/мин;

Q кл — расход на сливе клапана, л/мин.

8.12.5 С целью определения коэффициента подачи данной гидравлической цепи (насос — контрольно-регулирующие аппараты — гидродвигатель) возможна реализация и так называемой Т-схемы (см. рисунок 2 , в). При этом

где Q кл.р и Q кл.0 — расходы через клапан при давлении в системе соответственно Р и Р = 0, л/мин.

8.12.6 Алгоритм диагностирования гидросистемы в клапанном режиме представлен на рисунке 6 .

8.13 Диагностирование гидропривода в тестовом режиме состоит из измерений без нагрузки как в режиме холостого хода, так и под нагрузкой. Основные преимущества режима — возможность регулирования приложенной нагрузки, что обеспечивает более высокий уровень точности измерений и техники безопасности, чем клапанный режим.

8.13.1 Диагностирование в тестовом режиме начинается с серии измерений, производимых без нагрузки. Если при этом измеряемые параметры отличаются от нормативных, переходят к измерениям под нагрузкой.

8.13.2 Нагрузка задается гидротестером и контролируется по манометру машины или по манометру гидротестера. Характер нагружения — статический. Если показания гидротестера менее минимально допустимых, то переходят к поэлементной диагностике.

8.13.3 Алгоритм диагностирования гидросистемы в тестовом режиме представлен на рисунке 7 .

8.14 Диагностирование в рабочем режиме осуществляется в процессе выполнения машиной своих основных и вспомогательных рабочих функций.

8.14.1 Диагностирование в рабочем режиме проводится без применения специальных средств для создания нагрузки на гидросистему и позволяет создать динамический характер нагрузки в полевых условиях.

8.14.2 Непрерывный контроль за расходом и давлением в важнейших точках системы помогает анализировать работу системы и предотвращать аварийные отказы:

— резкое снижение производительности насоса в течение короткого интервала времени говорит о ненормальных условиях эксплуатации (отсутствие масла в баке, чрезмерная загрязненность, перекос валов насосной станции);

— запаздывание срабатывания клапана при резких колебаниях давления в системе свидетельствует о неисправности клапана.

Рисунок 6 — Алгоритм диагностирования гидросистемы в клапанном режиме

Рисунок 7 — Алгоритм диагностирования гидросистемы в тестовом режиме

8.14.3 При диагностировании в рабочем режиме следует учитывать, что по причине преодоления переменных нагрузок расходные характеристики клапанов, регуляторов потока значительно отличаются от характеристик, получаемых при статическом нагружении.

8.14.4 Алгоритм диагностирования гидросистемы представлен на рисунке 8 .

8.15 Для осуществления самопроверки результатов диагностирования в эксплуатационных (полевых) условиях целесообразно провести диагностику гидросистемы как минимум в двух режимах. Это вызвано тем, что по своим возможностям режимы «перекрывают» друг друга, позволяя осуществлять самопроверку, за счет чего достигаются относительно высокая точность и достоверность полученных результатов.

8.16 Периодичность контролирования параметров гидросистемы приведена в приложении Б .

8.17 Прогнозирование остаточного ресурса элементов гидропривода осуществляется с учетом вероятности их безотказной работы и фактического технического состояния, оцениваемого по величине объемного КПД.

8.17.1 Статистические данные по наработкам на отказ гидроустройств приведены в приложении Г .

8.17.2 Вероятность безотказной работы основных элементов гидроприводов приведена в приложении Д .

Рисунок 8 — Типовой алгоритм диагностирования гидросистемы в рабочем режиме

8.17.3 Изменение объемного КПД основных элементов и подсистем гидропривода приведено в приложении Е . Близость фактического значения КПД к верхней или нижней границе характеризует качество эксплуатации основных элементов гидроприводов.

9 СРЕДСТВА ДИАГНОСТИРОВАНИЯ

9.1 Средства диагностирования гидропривода машин определяются в соответствии с СП 12-105 и данным МДС.

9.2 Средства диагностирования гидропривода машин подразделяются на:

— основные, предназначенные для определения характеристик гидропривода машин;

— вспомогательные, используемые для подключения средств диагностирования и обработки полученных результатов.

Перечень и назначение наиболее распространенных основных и вспомогательных средств диагностирования приведены в приложении Ж .

10 ОРГАНИЗАЦИЯ ДИАГНОСТИРОВАНИЯ МАШИН

10.1 Организация диагностирования осуществляется в соответствии с СП 12-105 и настоящим МДС.

10.2 К проведению диагностирования допускается обслуживающий персонал, прошедший специальную подготовку по обслуживанию гидравлических систем машин.

Рисунок 9 — Схема взаимодействия ремонтно-профилактических воздействий на строительную машину при применении диагностирования

10.3 Система диагностирования гидропривода машин может являться составной частью общей системы ремонтно-профилактических воздействий на машину.

10.4 Типовая схема взаимодействия ремонтно-профилактических воздействий на машину при применении диагностирования гидропривода представлена на рисунке 9 .

10.5 Трудоемкость выполнения диагностических операций приведена в приложен и и И.

11 УЧЕТ РЕЗУЛЬТАТОВ ПРОВЕДЕНИЯ ДИАГНОСТИРОВАНИЯ МАШИН

11.1 Учет результатов проведения диагностирования гидропривода машин — в соответствии с СП 12-105.

ПРИЛОЖЕНИЕ А

НАЗНАЧЕНИЕ, ИЗМЕРЯЕМЫЕ ПАРАМЕТРЫ, СТЕПЕНЬ РАСПРОСТРАНЕНИЯ И ОСНОВНЫЕ ДОСТОИНСТВА И НЕДОСТАТКИ МЕТОДОВ ДИАГНОСТИРОВАНИЯ МАШИН

Источник Источник http://hydro-test.ru/statyi/vidy-gidravliki-klassifikacii/

Источник Источник http://internet-law.ru/stroyka/text/44825/