«Автомат» или «робот»? (Часть 2)

Преимущества и недостатки автоматических и роботизированных КП

Как исправляют недостатки АМТ. Известны конструкции роботизированных КП, в которых обеспечивается плавное переключение передач и практически незаметный разрыв потока мощности (на десятые доли секунды) за счет сложного электронного управления. При этом порой переключение сопровождается кратковременным снижением мощности за счет изменения угла опережения впрыска, а это лишний расход топлива. Однако усложнение электроники ведет к повышению цены КП, т. е. утрачивается одно из основных преимуществ АМТ перед АКП.

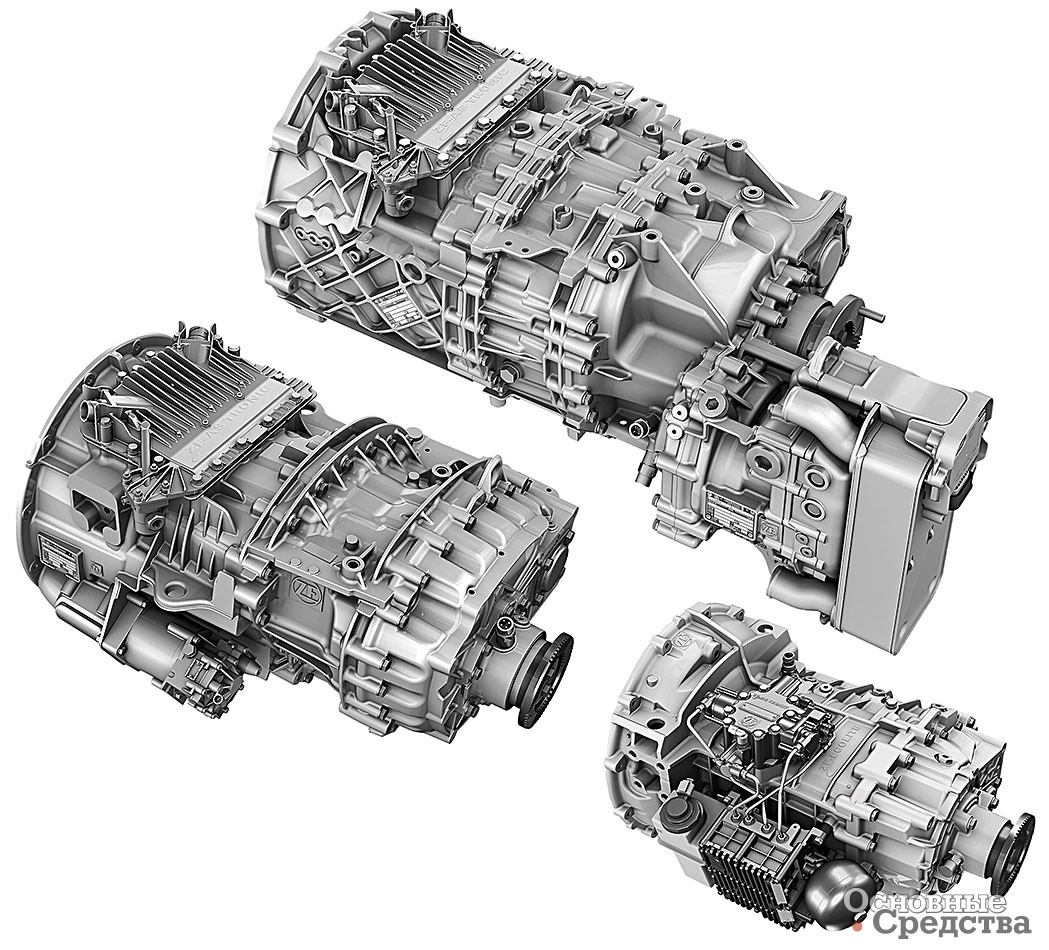

Плавное переключение передач без разрыва потока мощности в некоторых АМТ обеспечено за счет усложнения конструкции механической части: использование двух сцеплений, включающихся попеременно, в КП типа DCT (Dual Clutch Transmission), так называемых преселективных, самая известная из которых Volkswagen DSG). Известны также разработки DCT фирм BMW, Ford, Mitsibishi, FIAT, Ricardo, Hitachi и др. Конечно, из-за усложнения повышается стоимость агрегата.

Переключения передач в DCT выполняются довольно быстро, например, в DSG Volkswagen за 8 мс. В большинстве DCT (но не во всех!) имеется возможность «перескакивать» через несколько ступеней при переключениях на более низкие передачи, например, с 6-й прямо на 3-ю. Следует заметить, что процесс начала движения автомобиля, особенно на слабонесущих грунтах и скользкой поверхности, а также на бездорожье, очевидно, не может быть улучшен лишь быстрым переключением, т. е. в этом преимущество АКП – плавное увеличение мощности сохраняется. На грузовых автомобилях DCT не применяют по причине их дороговизны.

Компания Hitachi, например, предложила конструкцию, в основе которой все та же идея – два сцепления, включающихся попеременно. Специалисты компании утверждают, что их конструкция принципиально отличается от других DCT простотой: АМТ Hitachi может быть создана путем введения в существующую конструкцию механической КП дополнительного сцепления. В момент переключения, например, с 1-й передачи на 2-ю через дополнительное сцепление крутящий момент передается от двигателя на колеса через 5-ю передачу (в 5-ступенчатой КП), тем самым не разрывается поток мощности и движение автомобиля поддерживается крутящим моментом, величина которого рассчитывается системой управления. Система управления устанавливает необходимые обороты и мощность двигателя. В систему входят электрические или электрогидравлические актуаторы и 6 датчиков, по сигналам которых система управления «принимает решение» о переключении передачи. Такая концепция позволяет легко создать компактную и экономичную АМТ, но только для небольших автомобилей.

Иное решение предлагает английская компания Zeroshift. Она разработала АМТ, у которой длительность переключения передач близка к нулю (всего 30 мс, zeroshift – «нулевое переключение»). Благодаря увеличению скорости переключения передач улучшаются динамика (при переключениях нет необходимости уменьшать крутящий момент) и топливная экономичность автомобиля. Как заявляет компания, у этой АМТ более высокий к.п.д., чем у АМТ с двумя сцеплениями (DCT), и выигрывает она в цене по сравнению с автоматической КП. Основное ноу-хау Zeroshift – традиционные синхронизаторы в конструкции КП заменяются парами «ведущих» колец, соединенных втулкой, которые позволяют автоматическим актуаторам переключать передачи без разрыва потока мощности. По оценке специалистов Zeroshift, ценность конструкции в том, что эти кольца могут быть введены в существующие конструкции механических КП и производиться на существующем оборудовании тех же предприятий, что выпускают механические КП. Благодаря усовершенствованной системе управления экономия топлива может составить по сравнению с механической КП 2% и по сравнению с 6-ступенчатой АКП с планетарными передачами 7%. На тяжелых грузовиках, оснащенных пневмосистемой, используются пневматические актуаторы, на более легких автомобилях – электрогидравлические.

Для повышения топливной экономичности и улучшения динамики автомобиля в систему управления вводят различные программы, которые позволяют подобрать алгоритм переключения в зависимости от дорожных и прочих условий движения. Например, инженеры Renault Trucks разработали для грузовых автомобилей роботизированную КП Optitronik (на основе более ранней разработки Optidriver+), в системе управления которой предусмотрено несколько режимов переключения – «экономичный», «маневрирование», «kick-down» и «ручной».

Компания Detroit Diesel разработала для тяжелых грузовиков роботизированную КП AGS (Automated Gear Shift) с блоком управления TCU (Transmission Control Unit). В состав системы входит ряд датчиков, отслеживающих нагрузку на автомобиль, уклон дороги, радиус поворота, проскальзывание колес и др. В AGS имеются режимы ручного и автоматического управления, возможно переключение через несколько передач.

Компания WABCO Holdings Inc. представила на выставке в Ганновере IAA 2008 новую разработку – систему управления АМТ модульной конструкции Modular AMT. Система состоит из трех компонентов – модуль с рычагом переключения и электронным блоком управления в кабине, актуатор переключения, установленный на коробке передач, и актуатор сцепления. Система может работать и в автоматическом режиме, и в режиме ручного управления. К началу 2009 г. WABCO начала поставки этой системы крупной китайской автомобилестроительной компании CNHTC для комплектации грузовиков HOWO. Торговое наименование этой системы в составе продукции CNHTC – SmartShift with WABCO.

Коробки передач для дорожно-строительной техники

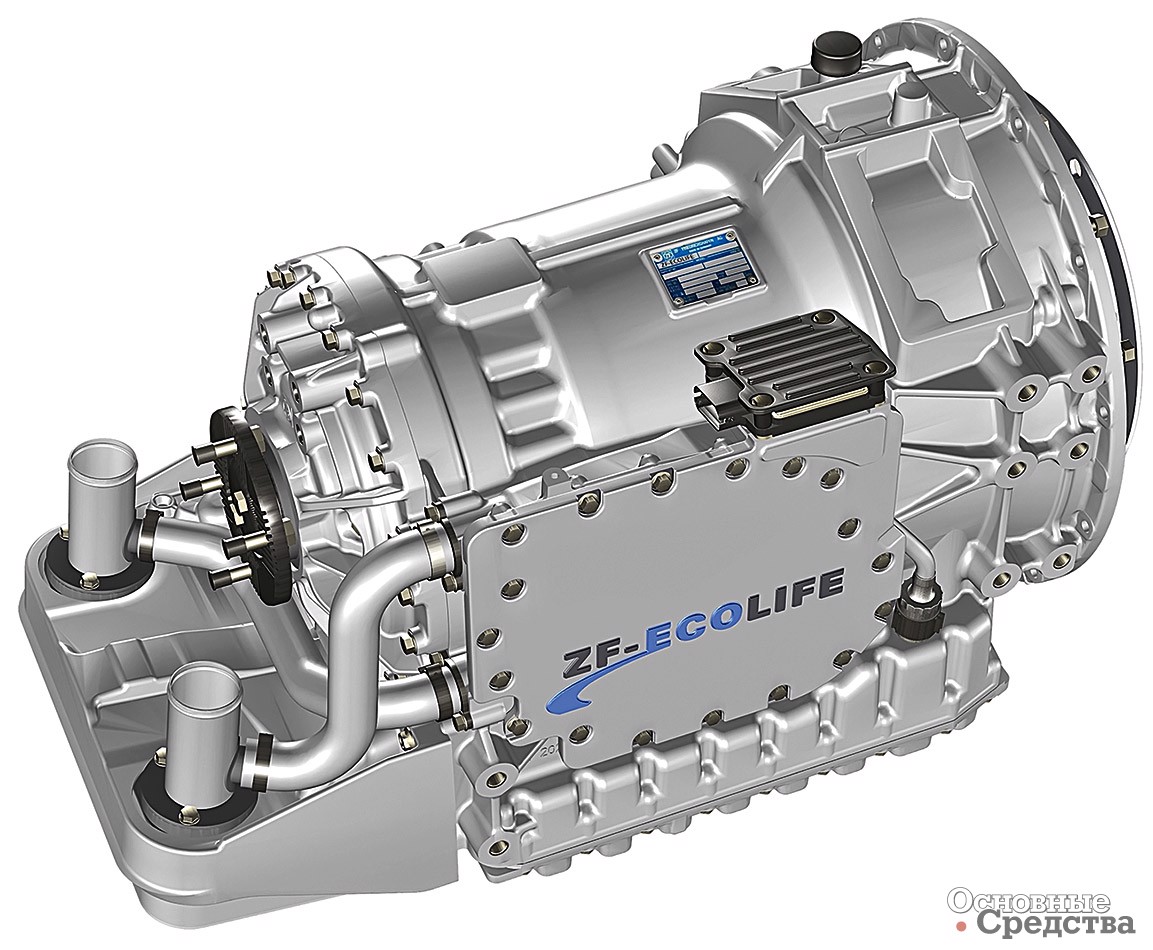

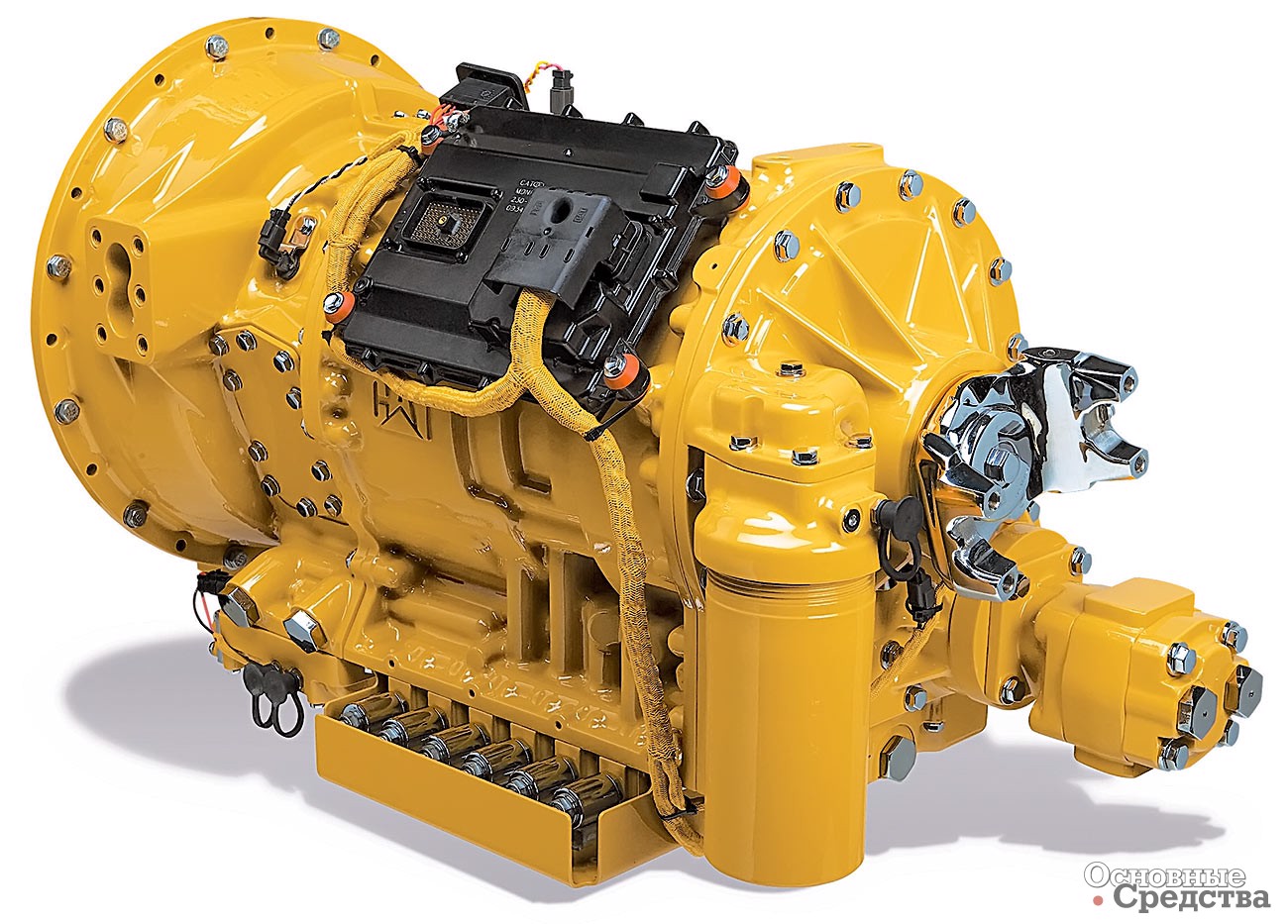

Следует подчеркнуть, что на тяжелой дорожно-строительной технике применяются автоматические коробки передач, принципиально не отличающиеся от тех, которыми комплектуют грузовые автомобили. Однако характер движения спецтехники иной, скорости редко превышают 40 км/ч и главные требования к трансмиссии в основном касаются обслуживания навесного оборудования – этим, конечно, отличаются их АКП от АКП грузовиков. В АКП спецтехники больше передач заднего хода, зачастую в конструкции есть «реверс», позволяющий все «передние» передачи сделать «задними». Отличаются передаточные отношения и набор передаваемых моментов, а также программы и алгоритмы управления переключением передач. Видов и типов спецтехники гораздо больше, их многообразие значительно шире, чем у магистрального автотранспорта, поэтому и характеристики АКП приспосабливаются к конкретному виду спецтехники, работающему в конкретных условиях.

Вместо КП или вместе с ними на спецтехнике часто используют гидрообъемный привод, рассматривать который в этой статье мы не станем.

Отдельные специалисты считают, что говорить об автоматических и механических КП правильно только в отношении автомобилей. Рассматривая трансмиссии спецтехники, надо отталкиваться от видов и класса машин. Специалисты Komatsu, например, определяют три вида трансмиссий – гидромеханическую, гидрообъемную и автоматическую. Первые две применяют для экскаваторов и бульдозеров, третью – для самосвалов.

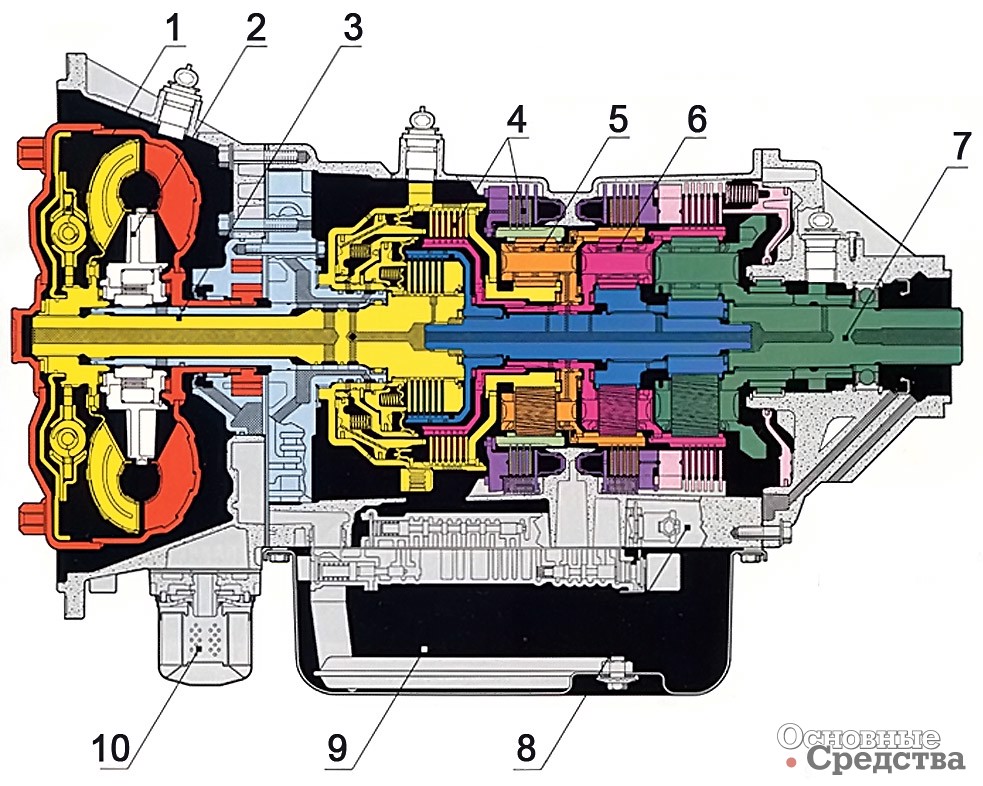

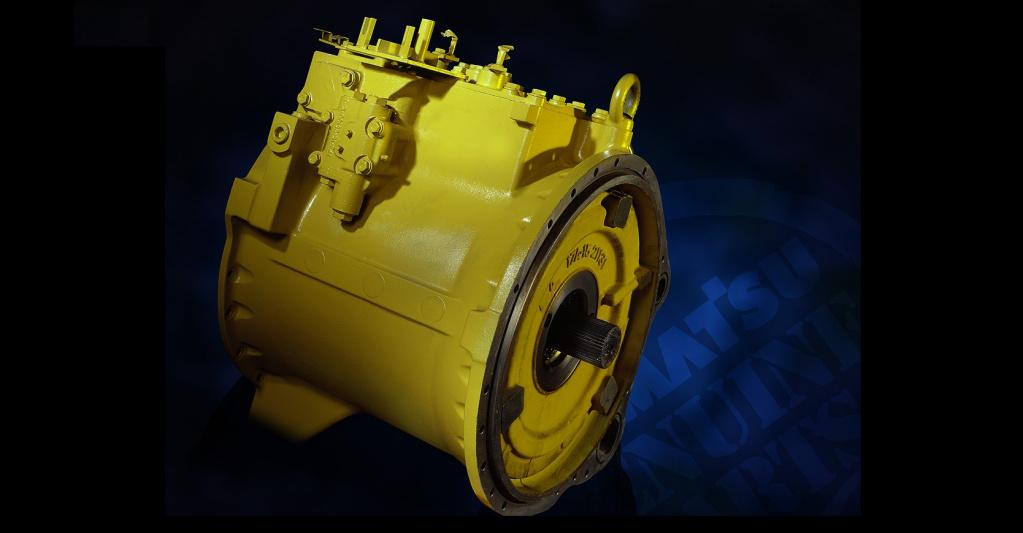

Автоматическая коробка передач Komatsu K-ATOMiCS:

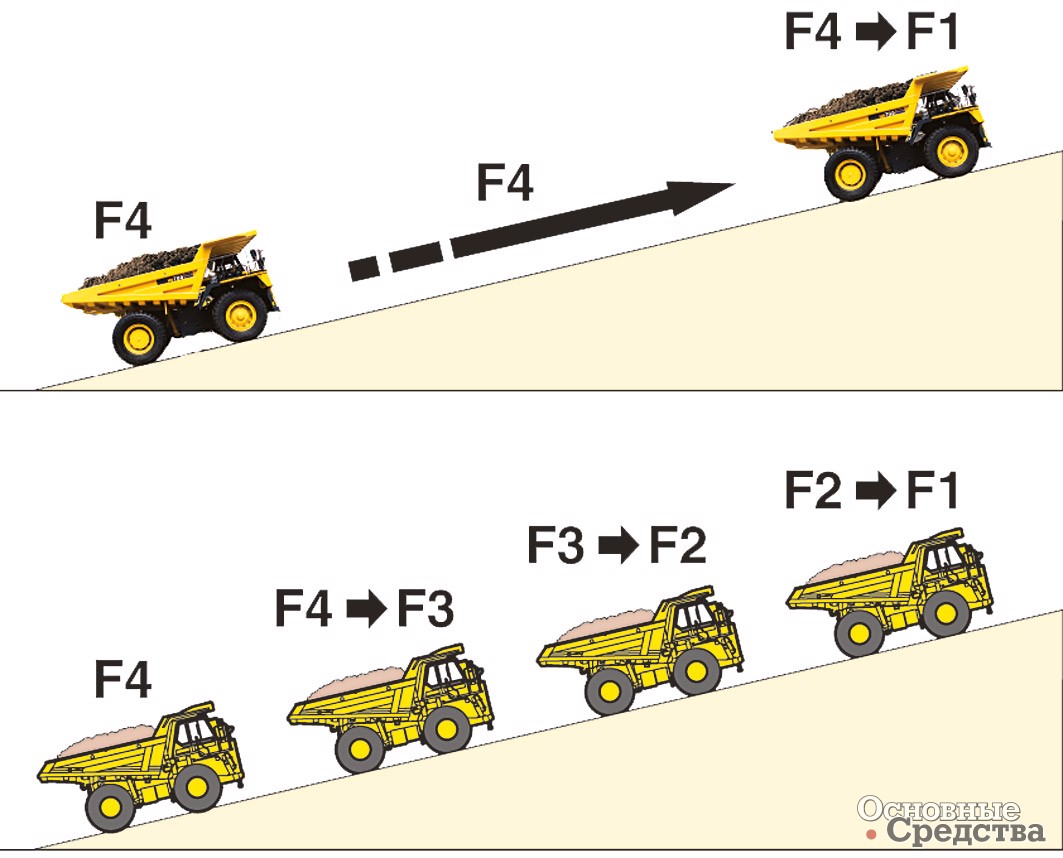

Это модернизированный вариант более ранней разработки АКП Komatsu. Название расшифровывается как Komatsu Advanced Transmission with Optimum Modulation Control System. Эта высокотехнологичная КП при любых условиях движения автоматически выбирает оптимальную передачу в зависимости от скорости машины, частоты вращения двигателя и положения селектора передач. АКП может иметь от 6 до 9 ступеней в зависимости от модификации и устанавливается на ряде карьерных самосвалов Komatsu c жесткой и сочлененной рамой. Режимов работы двигателя два – Power (полная мощность) и экономичный Economy. Одна из особенностей K-ATOMiCS – Skip-shift, функция непоследовательного понижения передачи. При движении машины на подъеме эта функция служит для автоматического выбора передачи в зависимости от уклона дороги и позволяет сократить число включений понижающих передач, обеспечивает более плавное движение.

Выводы

В мире прослеживается отчетливая тенденция – расширяется применение КП обоих типов, и автоматических, и роботизированных. В некоторых странах до 70% магистральных тягачей продают с автоматическими и роботизированными КП. Это обусловлено и проблемой повышения производительности труда водителей, и проблемой квалифицированных кадров, т. е. перевозчики стремятся максимально уменьшить зависимость качества вождения от человеческого фактора. К тому же для водителя нет особой разницы, установлена на машине АКП или АМТ, в любом случае автоматика значительно облегчает его работу.

По мнению некоторых специалистов, роботизированные КП постепенно по мере совершенствования будут внедрены на коммерческом транспорте, везде, где сейчас используются механические коробки передач. Более того, АМТ способны полностью вытеснить АКП (в силу дороговизны последних) на машинах, которые эксплуатируются на дорогах с твердым покрытием, причем не только на магистральных грузовиках, но и на строительных самосвалах.

Основная область применения роботизированных КП, в которой их преимущества реализуются с максимальной отдачей, это магистральные тягачи. С несколько меньшей эффективностью АМТ можно применять и на самоходных кранах, мусоровозах, развозных фургонах и т. д. К тому же АКП и не предназначены для полной замены механических и роботизированных коробок передач. Они должны применяться в областях, где их преимущества наиболее эффективны в отношении экономии топлива и повышения надежности, сокращения времени рабочего цикла, т. е. повышения производительности машины и сокращения времени простоев, например при работах, где нужно часто останавливаться-трогаться, часто выполнять сложные маневры, где требуется высокая проходимость, а начинать движение приходится в сложных условиях – на подъеме, на слабонесущих грунтах, при высоких нагрузках.

Тем не менее, как считают некоторые специалисты, применение АКП будет постепенно расширяться. На строительно-дорожных машинах и прочей внедорожной технике, работающей в тяжелых условиях, уже сейчас используются практически только автоматические КП. Роботизированные КП на тяжелой спецтехнике почти не применяют, и перспектив к применению здесь «роботов» многие специалисты не видят. Например, ни на одной машине Case «роботы» не используются. Имеется одна машина, на которой используют так называемую «полуавтоматическую» КП: обычный «автомат» с ГДТ, в котором передачи переключаются вручную. Такая КП дешевле «полного автомата», поскольку в ней более простое электронное управление. На 30% моделей мини-машин производства США и Японии используются гидромеханические трансмиссии (на остальных – гидрообъемные). К тому же в стоимости строительных машин цена КП составляет небольшую часть.

Как видим, и у АКП, и у АМТ есть как определенные достоинства, так и недостатки. Многие ведущие компании в настоящее время продолжают разработку и АКП, и АМТ, а значит, оба типа КП имеют право на жизнь.

Если говорить о цене АМТ и АКП на российском рынке, то ценовая политика торгующих ими фирм часто далека от себестоимости производства коробок того или другого типа, но разница в доплате при замене механической КП на АМТ или АКП, по некоторым данным, может достигать 7 раз!

Испытания в TRC

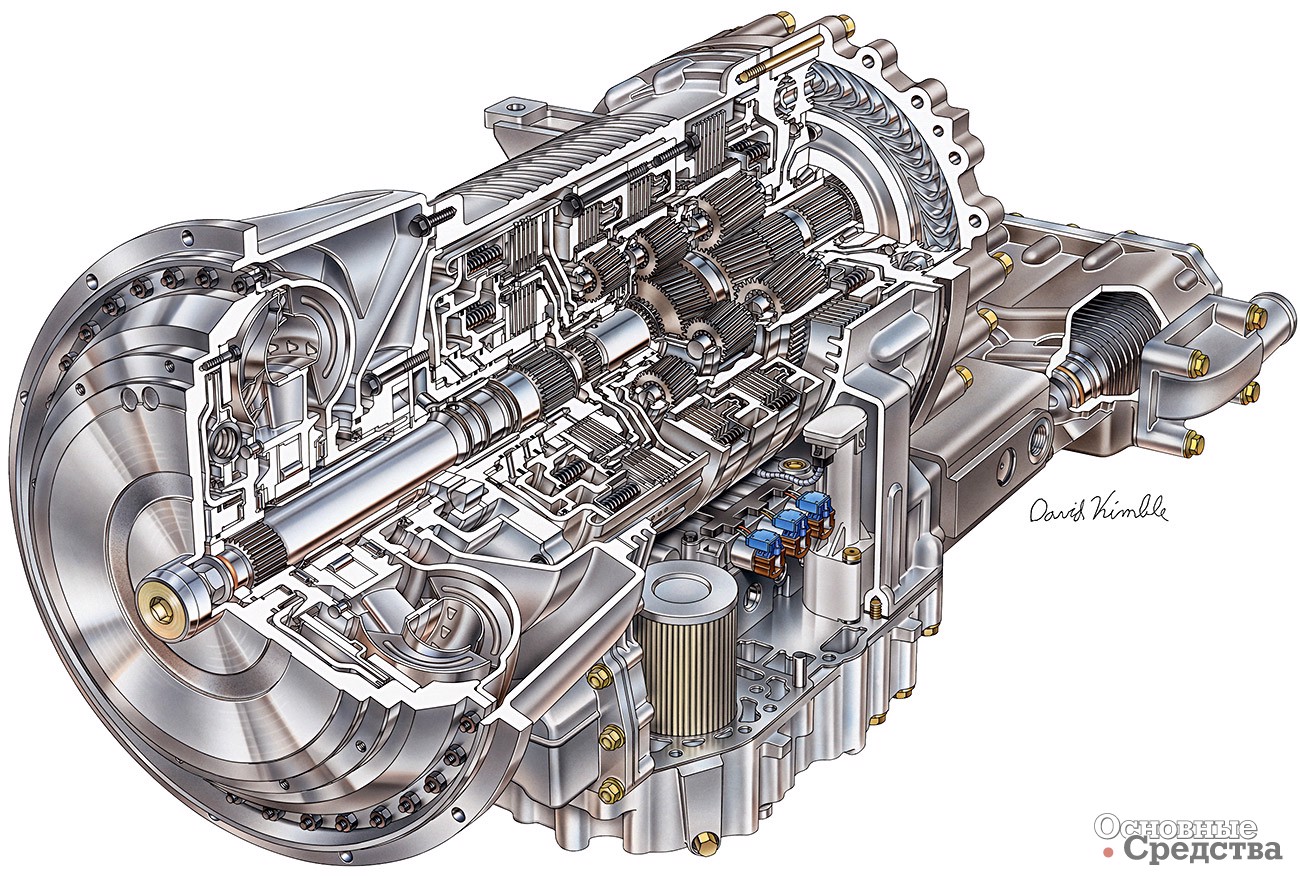

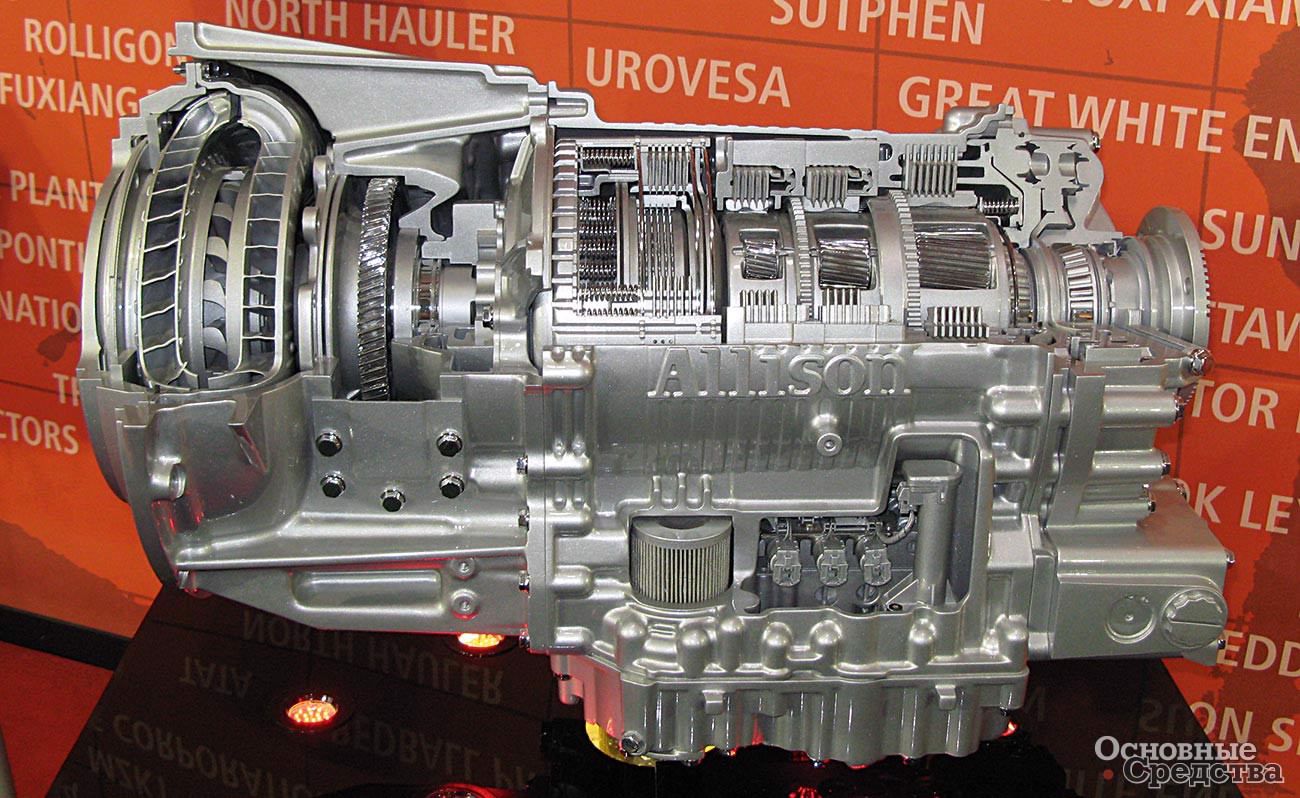

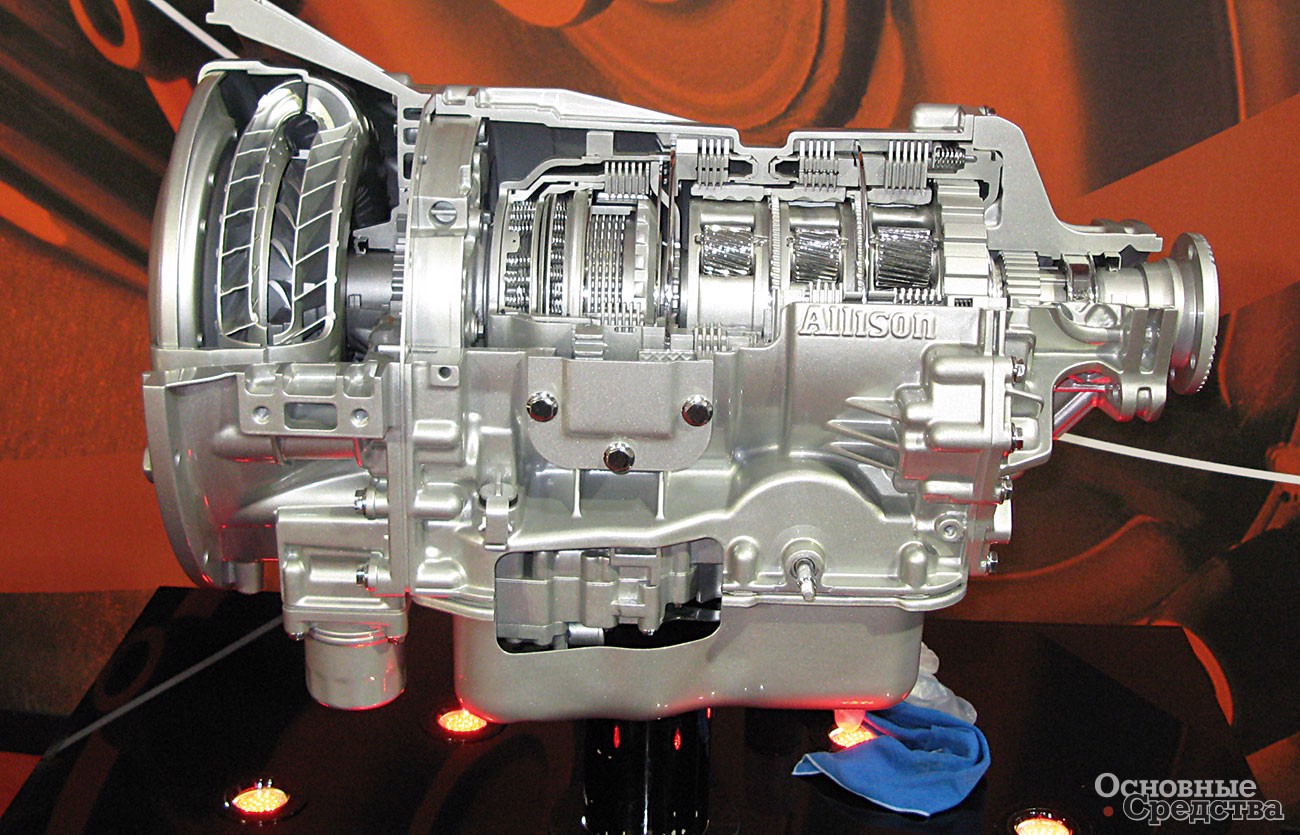

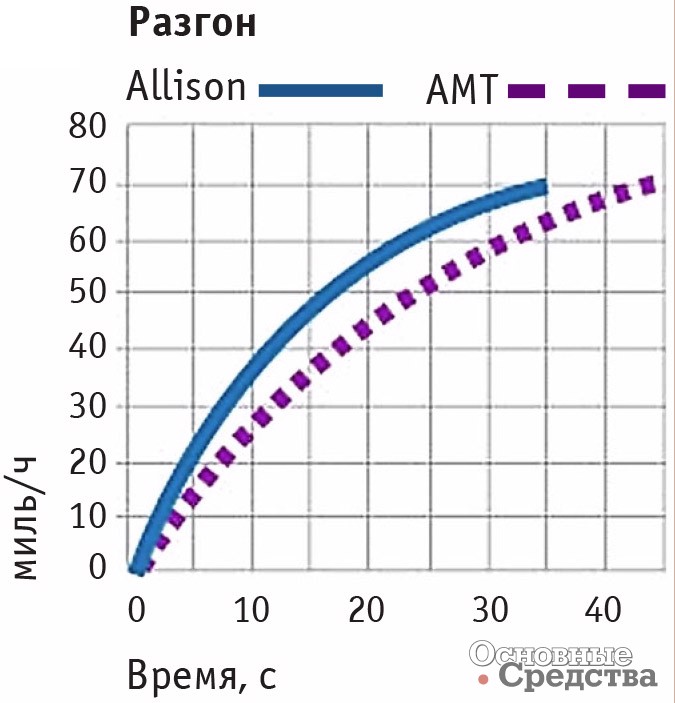

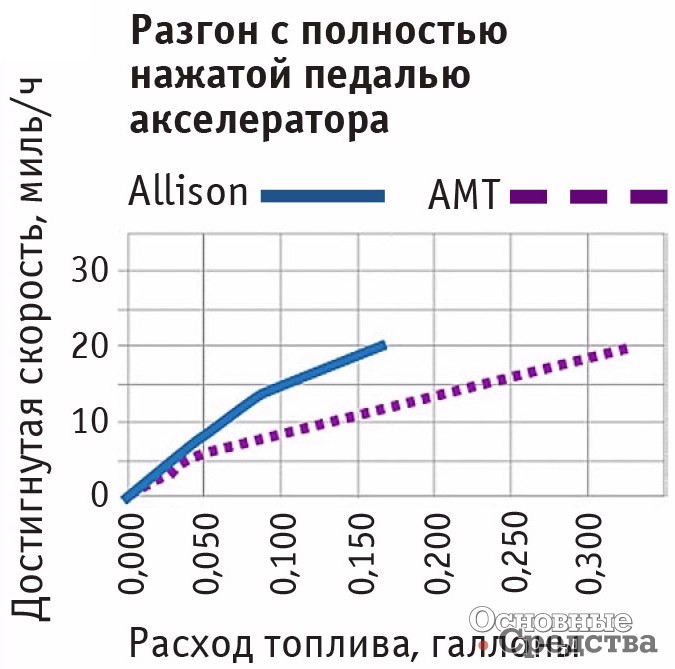

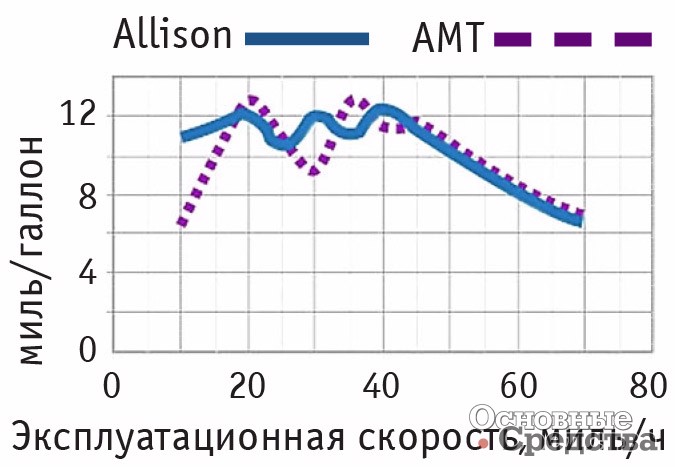

Шведский независимый центр транспортных исследований TRC (Transportation Research Center) провел испытания двух грузовиков средней грузоподъемности в одинаковой комплектации, один из которых был оснащен АКП Allison 2200 HS, а другой – близкой по характеристикам АМТ. Испытания проводили на ряде эксплуатационных режимов.

Испытания показали, что самым важным фактором, позволяющим достигнуть максимальной экономии топлива, являются обороты двигателя. При движении со скоростью от 15 до 105 км/ч экономия топлива обеспечивается путем правильного подбора передаточных отношений в КП. Благодаря наличию гидротрансформатора и удачно подобранным передаточным отношениям АКП Allison обеспечивает более низкие обороты двигателя при движении на большинстве скоростей ниже 65 км/ч. Благодаря этому снижается удельный расход топлива. В указанном скоростном диапазоне грузовики средней грузоподъемности движутся большую часть рабочего времени. В более высоком диапазоне скоростей передаточные отношения обеих КП примерно одинаковы, т. е. у обоих грузовиков будут одинаковые частота вращения двигателя и расход топлива. Итак, АКП Allison позволяет грузовику быстрее разгоняться и работать при более высоких средних скоростях, чем автомобили с механической и роботизированной КП. Благодаря более высоким средним скоростям движения грузовик, оснащенный АКП Allison, показывает более высокую производительность, т. е. пройдет больше километров за меньшее время и перевезет больше грузов.

Информационно-аналитическое издание ТЕХНОmagazine

Информационно-аналитическое издание ТЕХНОmagazine

Издается с 2007 года

- Главная страница

- Развитие технологий

- Электрические трансмиссии в строительно-дорожных машинах

Электрические трансмиссии в строительно-дорожных машинах

Насколько перспективны электрические трансмиссии в соревновании с механическими и гидравлическими приводами? Одним из огромных движителей и тормозов технического прогресса является стандартизация. Фирмы-производители, лидирующие сегодня на рынках, частью успеха обязаны своим изобретениям и разработкам.

Как разрабатывается техника

Ноу-хау – это, по сути, информация о том, как делать конкурентоспособную продукцию. Пассивное его использование ограничено по времени: заканчиваются сроки действия патентов, появляются альтернативные технологические решения, возможна утечка информации. То, что было достоянием одного производителя, через короткое время становится уже стандартом для других участников рынка. Регламент(диктует производителю как должно быть, а ноу-хау опережает стандарт или открывает новую, еще не нормированную, технологию. Стандартизация, делая доступными апробированные новинки, прогрессивна и тут же своими регламентами сковывает свободу творцов. (Само ноу-хау – стандарт в зародыше, новое правило).

Покупать или делать самому? Чтобы покупать, средства нужно заработать. Значит все равно что-то нужно делать самому. Стандартизация расширяет область известных решений, готовых товаров, то есть возможности покупки. Это способствует углублению специализации производства.

В строительно-дорожном машиностроении, как и в других отраслях, увеличивается доля покупных изделий, комплектующих. Творческая мысль конструкторов вначале использует накопленный мировой опыт – стандартизацию и только потом, если что-то нельзя или не выгодно купить, изобретает это. Широкому применению покупных комплектующих в отрасли способствует малосерийность производства и стандартизация узлов. С прошлых времен сохранились предприятия, которые многое делают сами и сегодня являются лидерами в строительно-дорожном машиностроении: Caterpillar, Komatsu, Volvo и т.д. Другие, более молодые на этом рынке фирмы, такие как JCB, Liebherr, пытаются освоить производство сложных изделий: двигателей, гидравлики и др. Критерием конкурентоспособности производимых комплектующих являются их продажи другим фирмам.

Будущее за электрической трансмиссией

Множество предприятий, производящих конечную продукцию, покупают двигатели, трансмиссии, гидравлику у других производителей. Гидростатические трансмиссии получают все более широкое применение в строительно-дорожных машинах и других самоходных механизмах. Этому способствуют отличные компоновочные возможности и наличие готовых, проверенных, качественных гидроагрегатов.

Успехи гидростатики готовят место для электропривода. Малый диаметр и вес проводов создают дополнительные удобства в передаче мощности потребителям. Меньшая зависимость электричества от температуры окружающей среды по сравнению с маслами и более широкие типоразмерные ряды электроагрегатов как в меньшую, так и в большую стороны, являются преимуществами данных технологий. Перспективность электроприводов заставляет сегодняшних лидеров проводить соответствующие опытно-конструкторские работы. Caterpillar уже более 10 лет занимается в данном направлении, и на выставке Conexpo – 2008 представила опытный образец гусеничного бульдозера D7E с электрической трансмиссией. Компания Volvo разработала проект фронтального колесного погрузчика на электротяге.

ЧТЗ еще в 1956 году изготовил дизель-электрический трактор, затем освоил его производство и является первым и, пока, единственным в мире предприятием, серийно изготовляющим гусеничные бульдозеры с электрической трансмиссией. Использование даже части возможностей электропривода позволило решить невозможную тогда задачу – получить мощный бульдозер без освоения производства гидромеханической трансмиссии и специального нового двигателя. Продолжение работ по совершенствованию электропривода бульдозера позволяют заводу создавать задел для перспективных строительно-дорожных машин. Большая часть электрооборудования производится специализированными предприятиями. Развитие электроприводов, повышение их конкурентоспособности является ещё одним шагом к созданию более совершенной техники путем расширения стандартизации, покупки готовых узлов и агрегатов. Большой приход электромашин в строительно-дорожное машиностроение представляется как естественное логическое продолжение технического прогресса. Сегодня это прогноз. В таком прогнозе принимали участие специалисты Челябинского тракторного завода, и он совпадает с мнением ряда специалистов Caterpillar, Volvo и других фирм.

Дизель-электрический трактор ДЭТ

В январе 1961 года на ЧТЗ началось производство дизель-электрических тракторов мощностью 250 л.с. Большое, как говорится, видится на расстоянии. Достаточно ли было времени, чтобы разглядеть и оценить ДЭТ? В 1953 году Исаков П.П., новый главный конструктор ЧТЗ, принял заказ на создание 250-сильного гусеничного трактора. Его предшественник, Балжи М.Ф., отвечал на этот заказ: «спроектировать трактор нельзя».

В СССР тогда не было тракторного двигателя мощнее 140 л.с. Нартов Я.Г., Сильченко Л.Р., Уманский А., Уткин В.Н., Чудаков В.Д., Щербаков В.А., Яковлев Г.С. (ЧТЗ), Богоявленский В.Н. (г. Москва) во главе с Исаковым П.П. нашли решение многих технических проблем. В частности была применена электрическая трансмиссия, известная конструкторам ЧТЗ по немецким самоходным артиллерийским установкам «Фердинанд».

В апреле 1956 года трактор был изготовлен. Реальная потребность в мощных бульдозерах помогла в освоении производства. Машина получилась уникальная. Аналогов не было. Ее появление вызвало большой интерес у специалистов.

На Первой выставке строительно-дорожного машиностроения в Москве в 1956 году были представлены ДЭТ-250 производства ЧТЗ и Komatsu D-250. Машины одного тягового класса и самые большие в то время бульдозера двух компаний. ДЭТ выделялся среди коллег, как лебедь среди гусей, при одинаковом весе он имел бо’льшие размеры. Что это означает, не могли объяснить и создатели машины.

Потребность в тяжелых бульдозерах была большой. Производство ДЭТ-ов достигло 500 шт. в год и определялось количеством выделяемых Госпланом дефицитных электромашин. Шло время. Аналогов у ДЭТ не появлялось. Даже свои заводские конструкторы машин по подобию ДЭТ не проектировали. Модернизация шла медленно. Модификаций почти не было. Зачем? Ведь спрос гарантирован.

Komatsu, тем временем, создали машину большего типоразмера в классическом исполнении — D-355. Он составляет сегодня значительную часть парка тяжелых бульдозеров России. В СССР же, попытка заменить ДЭТ-250 трактором Т-500 из семейства Т-220, Т-330, Т-500 провалилась. Через десятилетие после начала производства стало проясняться, что означают бо’льшие размеры ДЭТ по сравнению с его одноклассниками. Бульдозер проявил себя как мобильная машина. Он выполняет две задачи: перемещает грунт и легко переезжает с одного рабочего места на другое – этакий двоеборец сочетающий противоположное: тяжелую и легкую атлетику.

Техника развивается, бульдозеры тоже. Например: Liebherr упорно доказывает преимущества гидростатической трансмиссии, Caterpillar внедрила на бульдозерах треугольную гусеницу и считает электрические трансмиссии перспективными. Фирмы Eimco и ЧТЗ пытались радикально изменить компоновку – не получилось. Увеличивали рабочие скорости на Т-130 – вернулись к прежним. А вот микроподрессоривание ходовой части тяжелых машин прижилось и стало классикой.

ДЭТ состоялся. Каково его будущее? Ведущий конструктор Устьянцев Л.П., приняв эстафету от создателей необычной машины, смог пройти свой этап и передать дело Игнатьеву В.В. Стоять на месте нельзя – вытеснят.

Почему Komatsu использует в линейке два вида трансмиссии: гидростатическую и гидромеханическую

Какой должна быть трансмиссия бульдозеров: гидростатической или гидромеханической? Какая из них удобнее в работе, для каких целей? Это один из давних споров между пользователями и даже между производителями техники. Komatsu решила этот спор, использовав в линейке бульдозеров оба варианта, но в технике разного назначения. И вот почему.

Для начала сравним, как работают обе системы.

Гидромеханическая трансмиссия — это гидротрансформатор плюс обычная шестеренчатая коробка передач. Автоматическая, как на бульдозерах Komatsu 16-й серии, или с переключением в ручном режиме, как на бульдозерах 12-й серии. Ключевой элемент — гидротрансформатор, который преобразует и увеличивает тягу относительно тяги, которую выдает двигатель. Например, если двигатель выдает 100 Н·м, то на выходе из турбинного колеса получаем тягу до 240 Н·м. Это огромный плюс гидромеханики, но в этом и ее проблема. Такой режим трансформации достигается только при высокой степени пробуксовки гидротрансформатора, когда турбинное колесо стоит, а насосное очень быстро крутится. При этом возникают внутренние потери на трение жидкости внутри гидротрансформатора, резко снижается КПД. Зато тяга максимальна.

В гидростатике два ключевых элемента: насос, который преобразует энергию двигателя в движение жидкости, и гидромотор, который приводит в движение гусеницы. Гидротрансформатора нет, то есть тяга меньше, зато выше КПД.

Из этого следует разница в назначении машин с этими типами трансмиссии.

Бульдозеры с гидромеханикой — это инструмент для тяжелых работ, где требуется высокая тяга. В первую очередь это горная промышленность, работа в карьерах. Максимальная тяга часто полезна и для тяжелых строительных работ, например при подготовке площадок для кустовых месторождений, то есть при работе на мерзлом грунте. Это бульдозеры Komatsu D65EX-16, D155A-5, D275A-5, D375A-6.

Тяжелый бульдозер Komatsu D375A-6 трудится на известняковом карьере в Дании

Ниша бульдозеров на гидростатике — дорожные и коммунальные работы. Специфика задач в этих видах деятельности требует максимальной маневренности и экономичности техники. При постоянных передвижениях с относительно малой нагрузкой себестоимость работы техники на гидростатической трансмиссии будет ниже, например из-за меньшего расхода топлива. Поэтому модели Komatsu для строительства дорог и городских работ оснащены насосами и гидромоторами. Это D39EX/PX-22 и D37EX/PX-22.

Но есть модель, техническое решение которой вызывает самые бурные обсуждения как минимум потому, что это самая распространенная, популярная модель в линейке бульдозеров Komatsu. Это D65-16 в спецификациях EX/PX/WX.

Двадцатитонный D65 — универсал. Он популярен у строителей в нефтегазовой сфере, его можно встретить на песчаных, щебеночных и угольных карьерах, его используют в дорожном строительстве и даже порой на крупных городских проектах. Причем часто, если у компании — владельца техники есть сразу несколько проектов, бульдозер переводят с одной задачи на другую и он продолжает эффективно трудиться. Например, из карьера — на строительство дороги. И в D65 стоит гидромеханическая коробка передач.

Часть стандартных работ, где обычно задействован «шестьдесят пятый», — это именно те работы, про которые выше говорилось, что на них чаще используют технику с гидростатикой. Вот, например, видео, где на дорожных работах бок о бок трудятся Komatsu D65EX-12 с гидромеханической коробкой передач и машина примерно этого же класса от другого производителя (на гидростатике).

Бульдозер Komatsu D65EX-12 на дорожных работах рядом с машиной на гидростатике

Давайте обозначим критерии, по которым можно сравнить эффективность эксплуатации на схожих задачах машин с разными типами трансмиссии:

- производительность

- экономичность в работе

- надежность

- ремонтопригодность

- затраты на эксплуатацию

Производительность бульдозеров

На вскрыше скальной породы гидромеханика однозначно полезнее гидростатики. На задачах, где не требуется максимальное тяговое усилие, у гидростата с замкнутым контуром значительно выше КПД за счет меньших потерь энергии. Эксплуатанты отмечают и большую управляемость: бульдозер может поворачивать во время перемещения грунта. Но это могут делать и бульдозеры на гидромеханике с гидросистемой поворота HSS, например D65EX-16.

Экономичность

При цикличных перемещениях с коротким плечом гидростатика выигрывает.

При постоянном движении с определенной скоростью гидромеханика оказывается экономичнее.

Ресурс трансмиссии и общая надежность техники

Гидростатическая трансмиссия — более сложная система. Если просто сравнить ресурс насоса и гидротрансформатора,- последний оказывается более надежным. Но все зависит от производителя, оператора и механиков. Качественный гидронасос при грамотной эксплуатации и профессиональном сервисе полностью отрабатывает свой ресурс, как и гидротрансформатор.

Но в сложных условиях бульдозер на гидромеханике будет трудиться без помех, тогда как к гидростату придется относиться с большой осторожностью или вовсе нельзя будет работать на технике с ним.

Например, если речь о работе на горячем шлаке, то ходовой мотор может просто загореться вместе со всеми горючими жидкостями, которые он прокачивает.

А в эксплуатации при низких температурах гидромеханике нужно меньше времени для подготовки к работе, нет нужды трепетно соблюдать ритуал прогрева, ей не так страшны частые остановки двигателя на час-другой.

Гидросистема ходовой части очень требовательна к использованию низкотемпературных гидравлических жидкостей, и ее обязательно нужно прогреть перед движением. Если в сильный мороз это не сделать, а завести и сразу тронуть бульдозер с места, можно повредить сальники на валах насоса и мотора, гидрошланги и т. д.

Ремонтопригодность

Компоненты гидростата легче и быстрее заменяются хотя бы потому, что они меньшего размера, чем компоненты на механике. Если запчасти под рукой, склад близко или вообще на участке (на крупных проектах с сервисной поддержкой от дистрибьютора), то в среднем ремонт занимает одну смену. Из этого времени сама работа с гидронасосом или гидромотором — это 2–3 часа. С гидромеханикой процесс замены компонентов ощутимо тяжелее и дольше.

Затраты на эксплуатацию (включая ТОиР)

Гидротрансформатор и его КПП до ремонта служат дольше, чем гидромотор с гидронасосом. Хотя бы потому, что они менее требовательны к правильной эксплуатации, более неприхотливы. Ресурс компонентов у гидростата меньше, покупать и менять компоненты нужно несколько чаще. Так что, если сравнивать расходы за один и тот же промежуток времени, получается паритет между двумя системами.

Гидростатика vs гидромеханика: финальный подсчет

| Сравнение трансмиссий | Гидромеханика | Гидростатика |

|---|---|---|

| Производительность | Максимальное тяговое усилие, низкий КПД | Большая управляемость, маневренность, высокий КПД |

| Экономичность | Большее потребление топлива | Меньшее потребление топлива |

| Ресурс и общая надежность | Более простая система, ресурс больше, неприхотлива в эксплуатации | Более сложная система, ресурс меньше, требовательна к эксплуатации и сервису, особенно при низких температурах |

| Ремонтопригодность | Компоненты тяжелее, их физически сложнее и дольше заменять, ремонт и замена длятся дольше | Компоненты легче, их быстрее заменять, ремонт и замена длятся меньше |

| Затраты на эксплуатацию | Служит дольше | Служит меньше |

Резюмируем: в стоимости обслуживания и ремонта, в сложности этих процедур у гидростатики и гидромеханики примерный паритет, достоинства и недостатки обоих систем уравновешивают друг друга, если сравнивать эксплуатацию за более-менее продолжительный срок. Ключевая разница — в применении бульдозеров с этими системами: экономичность и высокий КПД против максимальной тяги и неприхотливости. Соответственно, выбор техники с тем или иным типом передачи крутящего момента двигателя зависит от задач владельца. Для тяжелых условий, для максимальных показателей по производительности и экономичности — однозначно, гидромеханика. Для более щадящей работы — гидростатика.

Это касается и «пограничного» случая с D65: если у компании задачи связаны в основном с городским и дорожным строительством, есть смысл выбрать более легкие модели D39 или D37 с гидростатической трансмиссией. Тем, кто работает на месторождениях, на Севере, прокладывает нефте- и газопроводы, для работы в карьерах может быть удобнее более неприхотливый и мощный D65. Также D65 с его гидромеханикой предпочтительнее для проектов, где много работы для рыхлителя.

Тем, кто совмещает разные типы работ, также есть смысл использовать технику на гидромеханике: она может оказаться менее экономичной на легких задачах, но вытянет там, где не справится бульдозер на гидростате.

Источник Источник Источник Источник Источник http://os1.ru/article/7300-preimushchestva-i-nedostatki-avtomaticheskih-i-robotizirovannyh-kp-avtomat-ili-robot-ch-2

Источник Источник http://t-magazine.ru/pages/elektrotransmission/

Источник Источник http://www.komek.ru/staty/pochemu-komatsu-ispolzuet-v-lineyke-dva-vida-transmissii-gidrostaticheskuyu-i-gidromekhanicheskuyu/