Курсовая работа: Цель и организация проведения технического осмотра и ремонта системы питания

1. Цель и организация проведения ТО и ремонта

2. Влияние условий эксплуатации на износ и долговечность

3. Назначение и общее устройство

3.1 Особенности инжекторного бензинокачания

3.1.1 Типовые конструкции

3.2 Топливопровод и фильтр тонкой очистки

3.3 Топливный фильтр

4. Основные неисправности

5. Выбор оборудования, приспособлений и инструментов

6. Технологический процесс проведения

7. Экономический вопрос

8. Охрана труда при проведении работ

1. Цель и организация проведения ТО и ремонта

В процессе ежедневного обслуживания осматривают систему питания, обратив внимание на отсутствие подтекания бензина. При эксплуатации автомобиля по дорогам с большой запыленностью воздуха производят очистку воздушного фильтра. Проверяют уровень бензина в баке и при необходимости направляют его.

При ТО-1 осматривают состояние всех приборов системы питания, герметичность их соединений и устраняют обнаруженные неисправности.

При ТО-2 проверяют крепление приборов и агрегатов системы к автомобилю (двигателю) и их деталей между собой; правильность работы привода (полнота открытия и закрытия) дросселя и привода воздушной заслонки. Производят необходимые профилактические работы по топливным и воздушному фильтрам; проверяют с помощью манометра или прибора НИИАТ (модель 527Б) работу бензонасоса без снятия его с двигателя, уровень топлива в поплавковой камере, легкость пуска и работу двигателя.

При необходимости регулируют карбюратор на режиме холостого хода, контролируя содержание оксида углерода в отработавших газах.

Обслуживание воздушного фильтра заключается в смене масла в масляной ванне, промывке фильтрующего элемента и проверке крепления его к двигателю. Фильтрующий элемент промывают, затем окунают в чистое масло, вынимают, дают стечь маслу и ставят на место. Корпус фильтра тщательно очищают изнутри от грязи, масла и отстоя. В ванну фильтра заливают масло для двигателя (свежее или отработанное).

Из топливного фильтра грубой очистки надо периодически сливать отстой грязи и воды и промывать фильтрующий элемент в бензине или ацетоне с последующей продувкой сжатым воздухом. Разбирать фильтрующий элемент не рекомендуется.

Для доступа к фильтрующему элементу фильтра тонкой очистки надо отвернуть гайку — барашек и снять отстойник вместе с фильтрующим элементом. Отстойник очищают от грязи и осадков, фильтрующий элемент промывают, затем продувают сжатым воздухом.

2. Влияние условий эксплуатации на износ и долговечность

Если забивается компенсационное отверстие в пробке топливного бака (или вентиляционная трубка), то создается разряжение, которое не позволяет бензину поступать в карбюратор, так как топливный насос не справляется с этим разряжением. Определить «вакуум» можно по звуку во время открытия пробки топливного бака. Думаю, все из вас открывали консервные банки, и поэтому звук будет вам знаком.

Загрязнение воздушного фильтра способствует увеличению концентрации вредных веществ в выхлопных газах, выбрасываемых в атмосферу, так как содержание бензина в горючей смеси значительно возрастает. Необходимо периодически менять фильтрующий элемент. Срок его замены оговаривается инструкцией завода-изготовителя, но при эксплуатации автомобиля по пыльным дорогам, этот срок может (и должен) быть уменьшен.

Правильно отрегулированный карбюратор готовит нормальную горючую смесь . Однако со временем нарушаются регулировки, засоряются жиклеры и каналы, выходят из строя детали карбюратора, и в цилиндры может поступать постоянно богатая или бедная смесь, что пагубно сказывается на работе двигателя.

Если карбюратор готовит богатую смесь, то наблюдаются:

черный дым и «выстрелы» из глушителя,

повышенный расход топлива,

потеря мощности двигателя,

разжижение масла в поддоне картера двигателя.

Если карбюратор готовит бедную смесь, то наблюдаются:

«хлопки» в карбюраторе,

потеря мощности двигателя,

Вышеописанные «кошмары» могут наблюдаться и при неисправностях системы зажигания, но об этом мы поговорим позже. А сейчас каждый из вас должен призадуматься и решить для себя один важный вопрос. Или вам придется овладеть необходимым минимумом навыков по регулировкам карбюратора, или периодически, при малейших подозрениях на неправильную работу двигателя отправляться к автомеханику.

При обслуживании карбюратора необходимо производить очистку наружной и внутренней поверхностей его корпуса, продувку сжатым воздухом жиклеров, топливных и воздушных каналов, проверку и регулировку уровня топлива в поплавковой камере, проверку и, в случае необходимости, замену диафрагм карбюратора, а также регулировку оборотов холостого хода двигателя с помощью, уже известных вам, двух винтов. Для успешного обслуживания карбюратора следует внимательно изучить соответствующий раздел «Руководства по ремонту и эксплуатации» вашего автомобиля. Тогда, после нескольких попыток, вы будете в состоянии наладить правильную работу карбюратора.

А если все-таки вы не уверены в своих знаниях, то лучше обратиться за помощью к специалисту или, по крайней мере, к «знающему» соседу.

О том, что существует топливный насос , следует вспоминать перед первой поездкой после каждой длительной стоянки автомобиля. Так как поплавковая камера карбюратора связана с атмосферой, то естественно бензин будет частично испаряться, а при длительной стоянке, он испарится полностью.

Для того чтобы не «мучить» двигатель безуспешными попытками запуска, предварительно следует накачать бензин в поплавковую камеру карбюратора с помощью рычага ручной подкачки, который располагается в нижней части корпуса топливного насоса.

3. Назначение и общее устройство

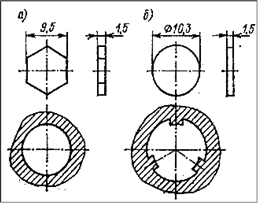

Бензонасос — очень надежный и долговечный агрегат. Как правило, пока пробег автомобиля не превысит 120 тыс. км, никаких поломок не бывает. Неприятности начинаются с изнашивания всасывающего клапана (рис.1) и его седла (рис.2).

Рисунок 1. Всасывающие клапаны бензонасоса: а — шестиугольный; б — круглый (материал — текстолит листовой; под клапанами показаны сечения колодцев, в которых они размещены)

Рисунок 2. Седло всасывающего клапана бензонасоса (материал — латунь ЛС59-1)

Если придется менять диафрагму в сборе, правильно поставьте дистанционную пластмассовую проставку: две диафрагмы должны быть сверху и одна снизу. Бывает, что путают (?!). И тогда бензонасос начинает «выдавать» бензин с давление 50-60 кПа (0,5-0,6 атм).

Если менять только диафрагмы, то стоит ставить всего две штуки. Работать будут дольше.

Следует добавить, что перед окончательной затяжкой шести винтов, которые крепят верхний корпус и диафрагму к нижнему корпусу, необходимо нажать до упора рычаг ручной подкачки, чтобы сделать монтажную вытяжку диафрагмы, иначе диафрагма быстро порвется.

Есть еще одна тонкость. Бензонасос устанавливают на двигатель таким образом, чтобы минимальный вылет толкателя был 1,25±0,25 мм; его максимальный вылет будет 4,1 мм. Размер 1,25±0,25 мм получают путем подбора уплотнительных прокладок разной толщины. При этом обеспечивается давление бензина 24-34 кПа (0,24-0,34 атм). Большее давление может привести к тому, что карбюратор будет «переливать» при исправном топливном клапане в нормальном поплавке. Зимой при длительной стоянке в автомобилях ВАЗ (кроме моделей 2102, 2104 и 2108, где бензонасос находится выше уровня топлива в бензобаке) крышка бензонасоса может покрыться инеем. Это значит, что происходит утечка бензина из-за усадки прокладки. Следует затянуть болт крепления крышки.

На автомобилях ВАЗ бензонасосу свойственно перегреваться (особенно при температуре воздуха больше +20°С). При этом бензин в нем «вскипает» и образует воздушную пробку. Можно порекомендовать устанавливать регулировочные прокладки из тонкого пластика или паронита, в случае перегрева просто облить бензонасос холодной водой или обложить мокрой ветошью.

3.1 Особенности инжекторного бензинокачания

Для нормального функционирования инжекторных систем питания бензонасос должен подавать в форсунки необходимое количество топлива и одновременно поддерживать его давление, достаточное для эффективного впрыска на всех режимах работы двигателя. Обычный бензонасос диафрагменного типа от карбюраторных двигателей неприменим в системах впрыска, так как его производительность и рабочее давление в несколько раз меньше требуемых. Кроме того, такой насос имеет механический привод от двигателя и начинает подавать топливо только после включения стартера и запуска мотора. В то же время в инжекторных системах рабочее давление в топливной магистрали форсунок должно быть обеспечено непосредственно перед моментом запуска двигателя. Этих противоречий удалось избежать в конструкции, где насос не зависит от двигателя. Он приводится в действие электромотором постоянного тока, питающимся от бортовой электросети автомобиля — 12-вольтового аккумулятора.

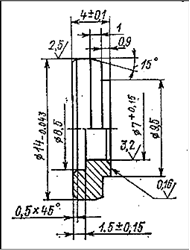

Электробензонасос (рис. 3) сконструирован как единое целое в одном корпусе — к электродвигателю добавили насосный узел. Теперь вся электрическая часть «купается» в бензине.

Казалось бы, электромоторы должны «генетически» ненавидеть жидкости вообще и бензин — в особенности. Тем не менее, якорь (ротор), коллектор и щетки электрического бензонасоса постоянно находятся в бензине.

Разработчики столкнулись с двумя очевидными проблемами. Первая — «несовместимость» искрящего коллектора и бензина: любому ясно, что искра грозит взрывом. Эта проблема решилась сама по себе. В жидкостях, которые не проводят ток (к ним относится и бензин), искрение невозможно. К тому же взрывается не сам бензин, а смесь его паров с воздухом строго определенного состава. Слишком бедную или богатую искра не воспламеняет. Это и позволило объединить насос и его привод в одном корпусе. Кстати, в бензобаке каждой машины есть еще одно потенциальное искрящее устройство — указатель уровня топлива. И тем не менее, топливные баки не взрываются. Вторая проблема — низкие смазывающие свойства бензина, вязкость которого при +200 С вдвое меньше, чем у воды.

Прокачиваемый насосом бензин свободно проходит через электродвигатель и одновременно охлаждает весь узел. Такое конструктивное решение позволило отказаться от подшипников качения: их заменили подшипники скольжения, смазкой для которых служит бензин. Низкую смазывающую способность этого вида топлива компенсировали высокой точностью изготовления деталей электронасоса.

3.1.1 Типовые конструкции

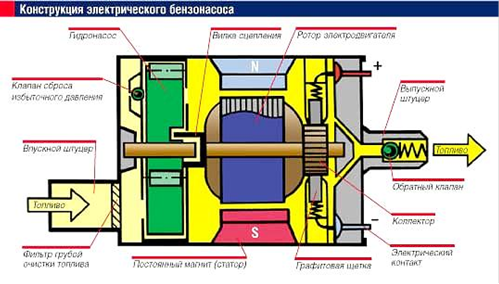

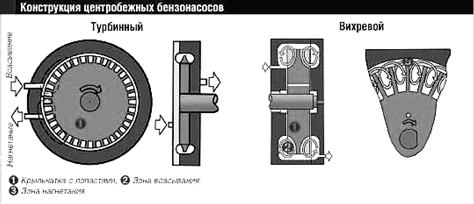

По принципу действия электробензонасосы делятся на объемные (рис.4) и центробежные (рис.5). Отличия в конструкциях касаются, в основном, их качающих узлов.

Работа насосов объемного типа основана на циклическом изменении объемов всасывающей и нагнетающей полостей. Например, у бензонасосов фирмы Bosch гидронагнетатель — роликовый. Он имеет диск с пятью прорезями, в каждой из которых находится цилиндрический ролик. Диск расположен на одной оси с электромотором, но смещен (эксцентричен) по отношению к обойме нагнетателя, внутри которой он вращается. Ролики играют роль подвижных уплотнений между секциями ротора и обоймой. При вращении каждая секция ротора за счет эксцентриcитета увеличивает свой объем в зоне забора топлива. Создается разрежение, которое способствует засасыванию бензина в насос.

Дальнейшее вращение вызывает уменьшение объема (зона нагнетания топлива), и происходит выброс бензина через выпускное отверстие под давлением. Обратный клапан в выходном штуцере насоса препятствует сливу топлива из системы после выключения зажигания.

Принцип работы объемных насосов фирмы Pierburg аналогичен роликовым, только вместо дискового ротора в нагнетателе используются две шестерни — наружная и внутренняя.

Роликовые насосы способны развивать максимальное давление до 6-10 атм., шестеренчатые — до 4 атм.

Центробежные насосы делятся на турбинные и вихревые, а нагнетающим элементом у них служит крыльчатка с лопастями различной конфигурации. Если лопасти плоские — перед нами представитель турбинных насосов. Максимальное давление, развиваемое этими насосами, не превышает 4 атм., а КПД — 10-15%, однако они отличаются стабильным потоком и работают практически без пульсаций давления. Используются обычно в качестве первой ступени многоступенчатых насосных систем распределенного и центрального впрыска.

Вихревой насос имеет крыльчатку с выемками сферической формы — такая конструкция лопаток при вращении создает дополнительные завихрения жидкости. За один оборот крыльчатки одно и то же количество топлива под действием центробежной силы многократно отбрасывается от центра к периферии, в результате чего последовательно наращивается его кинетическая энергия. Вихревые насосы развивают давление в 4-9 раз выше по сравнению с турбинными, а их КПД составляет 30-45%. Такие насосы хороши для перекачки не только бензина, но и других маловязких легколетучих жидкостей — спирта, эфира и т.п. Однако при перекачке смесей с абразивными включениями, например, некачественного бензина, они быстро выходят из строя. От поломки не спасает даже сетчатый фильтр на входе впускного патрубка.

3.1.2 Параметры

Основные характеристики любого бензонасоса — производительность и развиваемое давление (есть и другие — мощность, КПД, частота вращения вала насоса). Для гарантированной прокачки бензина через фильтр тонкой очистки бензонасос должен обеспечивать давление, в 1,3-2 раза большее необходимого рабочего давления в системе впрыска (2,5-5,5 атм). Производительность насоса должна существенно превышать потребности двигателя даже на режимах максимальной мощности и, в зависимости от объема двигателя, составлять 1-2 л/мин. Независимо от режима работы мотора, бензонасос постоянно включен. В результате электродвигатель насоса потребляет от АКБ машины одинаковую мощность (порядка 60 Вт) и при неизменном числе оборотов перекачивает бензин. По сути, бензонасосу «безразлично», работает мотор на холостых оборотах или на максимальных — в любом случае нужная подача топлива в форсунки обеспечивается регулятором давления, а лишний бензин по «обратке» возвращается в бензобак.

3.1.3 Дислокация

Электробензонасосы могут устанавливаться как вне бензобака, так и внутри него. Соответственно, существует два их типа — наружный и внутренний. Наружные бензонасосы, часто называемые подвесными, крепятся под днищем автомобиля на резиновых «амортизаторах» и имеют защитный металлический картер. Такое расположение облегчает осмотр насоса, его диагностику, а при необходимости — замену.

Конструкция внутреннего, так называемого погружного бензонасоса включает в себя топливоотражающую камеру, обеспечивающую постоянство подачи топлива при движении автомобиля по прямой и в повороте, датчик уровня топлива и необходимые электрические и гидравлические соединения. Блок насоса имеет встроенный регулятор давления и сетчатый фильтр грубой очистки, устанавливаемый на входе нагнетательной секции.

Регулятор давления сбрасывает лишний бензин прямо в бак. При этом отпадает необходимость в наличии длинного трубопровода — «обратки», тянущейся через все днище автомобиля к двигателю. В случае отказа погружного бензонасоса вынуть его наружу можно только сняв бензобак, а это требует значительных временных затрат.

3.2 Топливопровод и фильтр тонкой очистки

Топливопроводы и изготавливаются из стальных освинцованных или оцинкованных трубок. Трубки соединяются с топливным насосом и с баком резиновыми шлангами в тканевой оплетке и закрепляются винтовыми стяжными хомутами. Топливный насос с карбюратором соединяется резиновым шлангом. Подающий топливопровод изготавливается диаметром 8 мм, сливной диаметром 6 мм. Перед топливным насосом на шлангах устанавливается фильтр тонкой очистки топлива и крепится на шлангах винтовыми стяжными хомутами. Фильтр неразборной конструкции с бумажным фильтрующим элементом в пластмассовом корпусе. Пластмассовый корпус с крышкой сварены ультразвуковой сваркой или токами высокой частоты.

3.3 Топливный фильтр

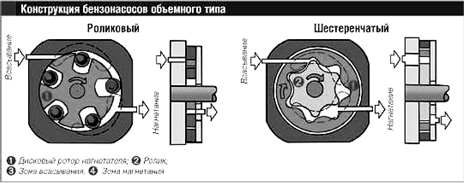

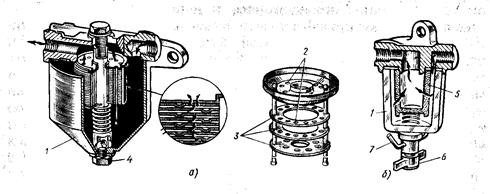

Топливный фильтр грубой отчистки устанавливают у топливного бака. Его фильтрующий элемент состоит из тонких пластин 3 ( Рис.6, а), имеющих выштампованные выступы высотой 0,05 мм. Топливо очищается, проходя через щели между пластинами.

Рисунок 6. Топливные фильтры: а -грубой очистки, б -тонкой очистки; 1 -отстойник, 2 -отверстия для топлива, 3 — пластины фильтрующего элемента, 4 — сливная пробка, 5-керамический фильтрующий элемент, 6 -гайка, 7-скоба крепления отстойника

Фильтр тонкой очистки имеет керамический фильтрующий элемент 5 ( Рис.6, б) или мелкую сетку, свернутую в рулон. Устанавливают его перед карбюратором или на входе в нагнетательную магистраль двигателя с впрыскиванием бензина.

4. Основные неисправности

Топливный насос проверяют непосредственно на двигателе или сняв его с двигателя. Для проверки насоса на двигателе топливопровод отсоединяют от карбюратора и опускают его конец в прозрачный сосуд, заполненный бензином. Если при нажатии на рычаг ручной подкачки из топливопровода выбивает сильная струя топлива, насос исправен. Выход из топливопровода пузырьков воздуха указывает на подсос воздуха (негерметичность) в соединениях трубопроводов или насосе.

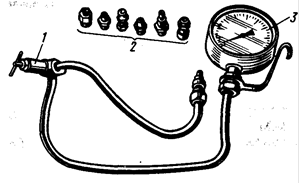

Для обнаружения неисправностей топливного насоса также без снятия его с двигателя применяют прибор модели 527Б, состоящий из шланга с наконечниками и манометром. Шланг присоединяют одним концом к карбюратору, другим — к топливопроводу, идущему от насоса к карбюратору. Пустив двигатель, по манометру определяют давление, создаваемое насосом при малой частоте вращения коленчатого вала.

Для уточнения неисправности измеряют падение давления. Если оно превышает 10 кПа за 30 с после остановки двигателя, то это вызвано неплотным прилеганием клапанов насоса или игольчатого клапана карбюратора. Присоединив манометр к топливопроводу, идущему к карбюратору, пускают двигатель и дают ему поработать на топливе, имеющемся в поплавковой камере карбюратора, до установления давления топлива на ранее замеренном уровне. Если и при таком соединении манометра после остановки двигателя падение давления превысит 10 кПа за 30 с, это свидетельствует о негерметичности клапанов насоса.

Для проверки разрежения, создаваемого насосом, используют вакуумметр, который присоединяют к впускному штуцеру насоса. Проворачивая коленчатый вал двигателя стартером, замеряют разрешение, которое у исправного насоса должно составлять 45-50 кПа. Меньшее разрежение обусловливается негерметичность выпускного клапана, повреждением диафрагмы или прокладки.

О повреждении диафрагмы свидетельствуют прекращение подачи топлива и его вытекание из отверстия в корпусе насоса. Если при уменьшении или полном прекращении подачи топлива рычаг ручной подкачки перемещается свободно, это указывает на потерю упругости пружины диафрагмы. Наконец, если рассмотренных неисправностей топливного насоса и зазоров в системе питания не обнаружено, но подача топлива недостаточна, следует сравнить размеры рычага привода насоса с новым рычагом, так как возможен износ конца рычага.

В неисправном топливном насосе поврежденную диафрагму, потерявшую упругость пружину диафрагмы или изношенный рычаг привода заменяют. При повреждении дисков диафрагмы в пути отпускают гайку их крепления и, смазав диски мылом, устанавливают их так, чтобы места повреждения не совпадали. При негерметичности клапанов насос разбирают, клапаны промывают в бензине и устанавливают на место. Изношенные клапаны заменяют.

5. Выбор оборудования, приспособлений и инструментов

Диагностирование топливного насоса заключается в проверке развиваемого давления, а также герметичности его клапанов, которое проводится с использованием прибора НИИАТ-527Б (рис.7) непосредственно на автомобиле. Перед проверкой прогревают двигатель до рабочей температуры, затем, остановив двигатель и разъединив топливопровод бензонасос — карбюратор, присоединяют шланг прибора к карбюратору, кран — к топливопроводу от бензонасоса. Затем отвертывают на два-три оборота иглу крана прибора, пускают двигатель и дают ему поработать при минимальной частоте вращения коленчатого вала; по шкале манометра проверяют давление, развиваемое топливным насосом (нормальное давление должно соответствовать данным, приведенным в табл.22).

Далее полностью ввертывают иглу крана прибора, останавливают двигатель и определяют по манометру падение давления за 30 с; клапаны топливного насоса считаются исправными, если падение давления за это время не превысит 0,01 МПа.

Рисунок 7. Прибор НИИАТ-527Б для проверки топливных насосов: I-кран, 2 — сменные штуцера, 3 — мановакуумметр

Затем отвертывают иглу крана прибора и пускают двигатель. Дав ему поработать 10. 15 с, останавливают, определяют падение давления за 30 с и сравнивают его с падением давления, полученным при предыдущей проверке (более быстрое падение давления при повторной проверке указывает на неплотность топливного клапана поплавкового механизма карбюратора, которая приводит к повышению уровня топлива в поплавковой камере). Если топливный насос не развивает необходимого давления и не обеспечивает подачи топлива или из нижней части корпуса насоса происходит утечка топлива, насос снимают с автомобиля и подвергают ремонту с проверкой всех его деталей.

6. Технологический процесс проведения

Снимите трубку, идущую к карбюратору, и сделайте несколько качков, используя ручной привод насоса. Работоспособность его тут же выяснится.

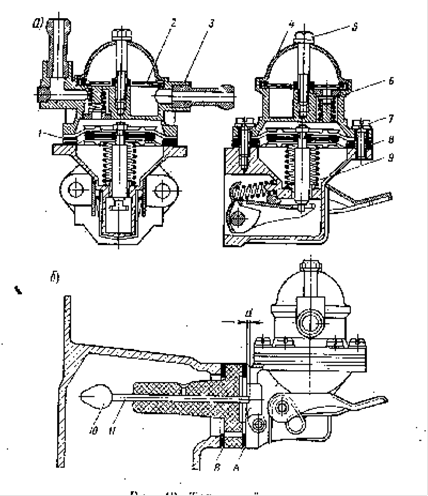

Рисунок 8. Топливный насос а — насос б — положение толкателя насоса

Правда, имеется один нюанс: механизм ручной подкачки будет бездействовать, если толкатель 11 в это время расположится на вершине эксцентрика 10, а шток диафрагмы соответственно в крайнем нижнем положении. Надо всего лишь с помощью пусковой рукоятки повернуть коленчатый вал двигателя на один оборот, эксцентрик и шток займут другое положение, а механизм ручной подкачки снова заработает. Если проверка показала, что топливный насос не в силах подать бензин вверх к карбюратору, с ним необходимо разобраться. Износ или повреждение диафрагмы, засорение или залипание клапанов, засорение фильтра или потеря герметичности — вот основные причины выхода топливного насоса из строя. Сначала надо проверить герметичность, так как это чревато пожаром. Кроме того, это экономически невыгодно. И еще: нарушение герметичности позволяет воздуху проникать внутрь насоса, в полость разряжения.

Топливный насос (рис.8) необходимо внимательно осмотреть, особенно прилегание крышки 4 к корпусу 3. перекос крышки, ослабшее крепление ее, с перекосом установленный сетчатый нейлоновый фильтр (одновременно служит уплотнительной прокладкой) способствуют подтеканию бензина. Местом просачивания бензина бывает разъем корпуса и нижней крышки насоса. Если имеются серьезные подозрения на неисправность внутренностей топливного насоса, его снимают, разбирают и принимают меры.

Снять топливный насос — просто. Сначала отсоединяют трубки, подводящие и отводящие бензин. Не забудьте заглушить отверстия трубки, подающей бензин из топливного бака. Топливный насос крепится к блоку цилиндров на двух шпильках гайками размером 13 мм. Отвернув эти гайки и сняв пружинные шайбы, насос отделяют от блока. Между блоком цилиндров и топливным насосом устанавливаются три прокладки: две тонкие уплотнительные бумажные, а между ними массивная теплоизоляционная. Чтобы бумажные прокладки остались целыми, при снятии топливного насоса надо соблюдать осторожность. Перед разборкой топливный насос тщательно промывают в бензине. Состоит насос из верхней и нижней крышек и корпуса. Сначала снимают верхнюю крышку, для чего надо ключом 8 мм отвернуть болт 5. Крышка надежно защищает сетчатый фильтр 2, который, в свою очередь, ограждает всасывающий клапан 6 от песчинок и прочих загрязнений. Корпус топливного насоса соединен с нижней крышкой шестью винтами 7. Прежде чем разъединить их, советуем сделать пометки на корпусе и крышке. Это облегчит сборку и обеспечит герметичность. Перевернув снятый корпус насоса, вы обнаружите и нагнетательный клапан. Случается, клапаны топливного насоса залипают, засоряются и теряют подвижность. Это уже неприятно, так как оба клапана запрессованы в корпусе и в домашних условиях не разбираются. Проверить подвижность клапанов можно. Подавая сжатый воздух в нагнетательный патрубок (с помощью насоса для накачки шин), нетрудно проследить за поведением нагнетательного клапана. Исправный, он должен садиться в седло и не пропускать воздух. Работоспособность всасывающего клапана проверяют аналогично при подаче воздуха во всасывающий патрубок. Если один из клапанов отказался работать (залип), можно попытаться заостренной спичкой аккуратно сдвинуть его с места и проследить, плотно ли прилегает он к седлу под действием пружины. Бывают случаи, когда из-за отказа клапанов приходится менять корпус или весь топливный насос. Повернув шток на 90о, диафрагмы вместе с двумя дистанционными прокладками отделяют от нижней крышки насоса. Снижение упругости пружины 9 диафрагм 8 может быть причиной неисправности топливного насоса. Дефект встречается редко, и если все-таки в этом причина, а вы в пути, то пружину следует растянуть, так как в таком виде она еще некоторое время послужит. Длина пружины в свободном состоянии равна 47 мм. Если топливный насос отказал по вине диафрагм, а станции технического обслуживания вблизи нет, не теряйтесь. Из полиэтиленовой пленки изготовьте самодеятельные диафрагмы и разместите их между стандартными. Несколько сотен километров вы проедете.

Существуют некоторые тонкости при установке отремонтированного топливного насоса. Сначала устанавливают прокладку В (см. рис.40) толщиной 0,70-0,80 мм, затем теплоизоляционную, а на нее прокладку А=0,27. 0,33 мм. При таком наборе прокладок между корпусом топливного насоса и блоком цилиндров минимальный выход толкателя (его внутренний торец касается затылка кулачка) должен быть в пределах 0,8-1,3 мм (размер d). Если d 1,3 мм. В этом случае используют еще одну прокладку С толщиной 1,2-1,3 мм, еще раз контролируют размер d и закрепляют насос. Следует помнить: между топливным насосом и теплоизоляционной прокладкой всегда должна стоять прокладка А.

Некоторые бензонасосы хорошо работают до первой разборки, а потом начинают хандрить. Причина заключается в плохой герметичности между корпусом и нижней крышкой насоса. В этом случае сопрягаемые поверхности прикладывают друг к другу (без диафрагм), замечают, в каком месте имеется просвет, и поверхности притирают, благо это делать легко, так как корпус и крышка изготовлены из податливого сплава.

7. Экономический вопрос

Определим трудозатраты на проведение ТО-1 по выражению

где t1 — норма затрат на ТО-1;

П% — коэффициент, учитывающий повышение производительности труда, П% = 0,965;

Т1 =330×2,875×0,965 = 915,4 чел. Ч

Определим трудозатраты на проведение ТО-2 по выражению

Т2 = 105×12, 19×0,965 =1235,1 чел. Ч

Определим трудозатраты на проведение СО по выражению [9, с.29]

где tсо — норма трудозатрат на проведение СО;

Тсо = 0,3×12, 19×50 = 182,85 чел. Ч

Расчёт трудозатрат на проведение ТР проводиться по формуле [9, с.29]

где tр. — удельная трудоёмкость по ТР на 1000 км пробега

Тт. р. г. = 255×165×25×0,895×9,04/1000 = 9366, 3 чел. Ч

Общую трудоёмкость за год на проведение ТО и ТР с учётом организации, находим по формуле [9, с.29]

Ттог. общ = 915,4+1235,1+0,1+9366,3 = 11516,9 чел. Ч

8. Охрана труда при проведении работ

При принудительном перемещении автомобилей с поста на пост поточной линии предусматривают световую или звуковую сигнализацию. При подаче сигнала о начале передвижения конвейера рабочие обязаны покинуть рабочие места, выйти из осмотровой и мы и отойти от конвейера. Для экстренной остановки конвейера на каждом посту имеются кнопки «Стоп».

Электрическое оборудование диагностического стенда с беговыми барабанами (пульт управления, аппаратные шкафы, блоки барабанов и др.) должно быть надежно заземлено.

В конце смены следует выключить рубильник стенда, закрыть Краны топливных баков, перекрыть вентиль подачи сжатого воздуха.

При работе под опрокинутой кабиной автомобиля положение ограничителя необходимо фиксировать защелкой, при опускании кабины — надежно закрыть запорный механизм и правильно установить предохранительный крюк в пазу опорной балки.

Пуск двигателя должен производиться стартером, в исключительных случаях пусковой рукояткой. Чтобы избежать травмирования кисти рук, рукоятку следует брать так, чтобы все пальцы правой руки располагались с одной стороны ручки. Проворачивать коленчатый вал следует только снизу вверх, вкруговую запрещается.

Пускать газовый двигатель при наличии утечек газа не допускается.

Для проведения регулировочных работ на работающем двигателе должен выделяться специальный пост, оборудованный местным отсосом для удаления отработавших газов.

У газобаллонных автомобилей запрещается подтягивать детали газового оборудования и выполнять другой ремонт, если в узлах и трубопроводах имеется газ под давлением.

В помещениях для технического обслуживания и ремонта автомобилей запрещается оставлять порожнюю тару с топливом и смазочными материалами. Разлитое топливо или масло следует немедленно убирать, применяя песок или опилки. После окончания работы следует собрать использованные обтирочные материалы и сложить в специальные лари.

Техническое обслуживание и ремонт приборов системы питания, снятых с автомобиля, выполняют в цехе (участке). У ванны для мойки деталей системы питания, верстаков для разборки-сборки, проверки и регулировки приборов, а также у точильного станка должны быть вентиляционные отсосы.

Работы по зачистке деталей перед пайкой и лужением должны выполняться на рабочих местах, имеющих местную вентиляцию. Топливные баки и тару из-под горючих жидкостей перед ремонтом необходимо промыть горячей водой, пропарить острым паром, промыть каустической содой и просушить горячим воздухом. Пайку или заварку выполнять при открытых пробках.

Тушить возгорания необходимо огнетушителями, песком или струей распыленной воды. Баллоны с газом следует обильно поливать холодной водой, исключив повышение давления в них.

Литература

1. Грибков В.М., Карпекин П.А. Справочник по оборудованию для технического обслуживания и текущего ремонта автомобилей. — М.: Россельхозиздат, 1984.

2. Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта. М.: Минавтотранс РСФСР, 1986.

3. Техническая эксплуатация автомобилей: Учебник для вузов/Е.С. Кузнецов, В.П. Воронов, А.П. Болдин и др.; Под ред. Е.С. Кузнецова. — 3 -е изд., перераб. и доп. — М.: Транспорт, 1991.

4. Фастовцев Г.Ф. Автотехобслуживание. — М.: Машиностроение, 1985.

5. Устройство, техническое обслуживание и ремонт автомобилей. Учебник / Ю.И. Боровских, Ю.В. Буралев, К.А. Морозов, В.М. Никифоров — М.: Высшая школа; Издательский центр «Академия», 1997.

6. В.И. Карагодин, С.К. Шестопалов. Устройство и техническое обслуживание грузовых автомобилей. — М.: Транспорт, 1994г.

7. Устройство и ремонт автомобилей. Учебник/ Н.Д. Морозов, Г.В. Горев — М.: Высшая школа, 1972.

8. А.А. Лудченко, И.П. Сова. Техническое обслуживание и ремонт автомобилей. — К.: Вища школа, 1983.

Обслуживание и ремонт топливной системы

Назначение топливной системы

Топливная система хранит и подает топливо в камеры сгорания так, чтобы процесс сгорания проходил эффективно. Стоит отметить что, несмотря на то, что все топливные системы содержат много общих узлов, они различаются: одни для подачи топлива в двигатель используют инжекторы, другие — карбюраторы. Это, что касается бензиновых двигателей. В дизельных двигателях топливо подается через форсунки.

В общем, топливная система состоит из следующих элементов:

- топливный бак (в нем хранится запас топлива — бензина или дизтоплива)

- топливный насос (забирает топливо из бака и гонит его к двигателю)

- датчик уровня топлива (подает сигнал о необходимости дозаправки)

- топливный фильтр или система фильтров (очищают топливо от механических примесей)

- воздушный фильтр (очищает воздух от пыли и других мелких частиц)

- топливопровод (система трубок и шлангов, по которым топливо подается в двигатель)

- система впрыска (устройство, через которое топливо попадает в камеру сгорания)

Топливный бак

Топливный бак, или бензобак, является металлической или пластиковой емкостью, которая обычно находится под багажником, хотя иногда в некоторых автомобилях он располагается в других местах.

Датчик уровня топлива

Внутри бензобака имеется маленький поплавок, он плавает на поверхности топлива, и посылает сигналы датчику уровня топлива на панели приборов, благодаря этому можно узнать, когда необходима очередная заправка. Несмотря на то, что некоторые автомобили работают на дизельном топливе, сейчас в большинстве случаев используется бензин, поэтому под словом «топливо» мы будем подразумевать именно его, возможно это и не очень корректно.

Топливный насос

Топливный насос подает бензин (либо дизтопливо) по топливопроводу, который распологается под днищем автомобиля от бака к карбюратору или инжекторам — для бензиновых двигателей. В дизельных двигателях топливо подается в насос высокого давления (ТНВД) и далее в форсунки. В старых машинах с карбюраторами используется механический насос, который работает от двигателя. Двигатели с впрыском топлива используют электрический насос, который может находиться внутри бака либо где-то рядом.

Топливный фильтр

Топливный фильтр — фильтрует топливо, то есть очищает его. На своем пути по бензопроводу к инжекторам или карбюратору топливо проходит через топливный фильтр. Маленькая сетка внутри фильтра задерживает грязь и ржавчину, которая может присутствовать в бензине. На некоторых автомобилях устанавливают дополнительные фильтры между баком и насосом. Важно своевременно менять фильтры, по заводскому графику обслуживания.

Воздухоочиститель

Воздухоочиститель предназначен для очищения воздуха перед его смешиванием с бензином. В карбюраторных двигателях воздухоочиститель, как правило, большой и круглый с торчащей сбоку трубкой для облегчения забора свежего воздуха. На инжекторных двигателях может быть установлен круглый воздухоочиститель, а может быть и прямоугольный.

Чтобы найти прямоугольный воздухоочиститель, нужно следовать за большим раструбом воздухозаборника, который отведен, как можно дальше от двигателя.

Воздушный фильтр

Внутри воздухоочистителя находится воздушный фильтр, который задерживает грязь и частицы пыли из забираемого воздуха. Если вы часто ездите по пыльной или песчаной местности, нужно периодически проверять воздушный фильтр и менять его по мере загрязнения (чаще чем того требует инструкция по эксплуатации).

Работа топливной системы автомобиля

Все рассмотренные элементы работают в следующей последовательности:

- В момент запуска двигателя, начинает работать топливный насос, который создаёт необходимое рабочее давление в топливной системе, нужное для подачи топлива к двигателю.

- В момент прохождения топливного фильтра или системы фильтров, по пути к двигателю, топливо очищается от различных механических примесей.

- Воздух, поступает к камере сгорания или карбюратору через воздушный фильтр, где так же очищается.

- В зависимости от конструкции двигателя топливо-воздушная смесь может готовиться как непосредственно внутри камеры сгорания цилиндра двигателя, так и до попадания в цилиндр, например, в карбюраторе. Возможен так же комбинированный способ приготовления топливо-воздушной смеси.

- После того, как топливо-воздушная смесь готова и поступила в камеру сгорания, происходит ее воспламенение. Для продолжения работы двигателя требуется постоянная подача все новых порций топлива, за что и отвечает топливная система.

Система подачи топлива в дизельный и бензиновый двигатели

На старых бензиновых двигателях, которые не оборудованы системой впрыска, образование смеси происходит в карбюраторе. Это происходит следующим образом: капельки топлива попадают сначала в воздушный поток, проходящий на высокой скорости (от 50 до 150 м/с) через смесительную камеру, затем происходит их измельчение и испарение, в результате получается горючая смесь. В случае если двигатель инжекторный, тогда образование смеси происходит во впускном коллекторе двигателя. Разница заключается в том, что бензин подается для смешивания с воздухом в уже распыленном виде через форсунки. Форсунка может быть одна (моновпрыск) или несколько (распределенный впрыск). Топливная система современных автомобилей предполагает отдельные форсунки для всех цилиндров.

В дизельном двигателе топливо подается через форсунку в камеру сгорания, где происходит его смешивание с воздухом. Имеются некоторые бензиновые двигатели, на которых также устанавливается топливная система с непосредственным впрыском. Они отличаются от дизеля только в способе поджигания рабочей смеси: бензин поджигается свечой зажигания, дизтопливо – сжатием. Впрыск позволяет достичь наиболее высокой топливной экономичности, но по причине сложности конструкции широкого применения в бензиновых двигателях не нашел, а для дизельных двигателей это единственно возможный вариант.

Топливная система бензинового двигателя

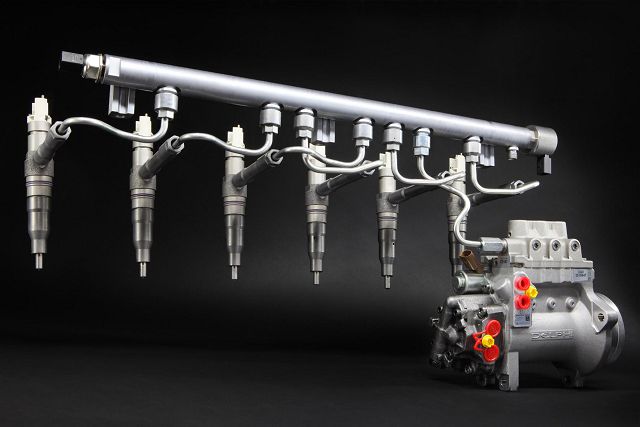

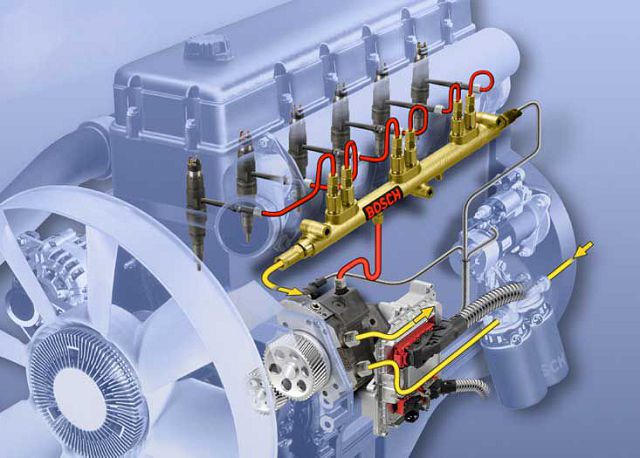

Устройство топливной системы бензинового впрыскового двигателя состоит из следующих основных элементов:

- бензобак;

- бензонасос;

- топливный фильтр;

- адсорбер и шланг для отвода бензиновых паров;

- подающий и сливной бензопровод;

- топливная рампа;

- форсунки.

Бензобак предназначен для хранения горючего, объем бензобака, обычно, обеспечивает автомобилю около пятисот километров пробега без дозаправок. После включения зажигания с помощью электрического бензонасоса, топливо через фильтр грубой очистки ( который представляет собой капроновую сетку), попадает в подающий топливопровод. Далее бензин проходит через топливный фильтр, очищается от мелких механических примесей, и попадает в рампу, а затем через форсунки в цилиндры.

Устройство топливной системы на некоторых автомобилях немного усложнено: топливный насос у них начинает работать при открытии водительской двери.

В случае если давление в топливной системе превышает максимально допустимый порог, тогда- то часть топлива сливается через регулятор давления обратно в бак. Вентиляция бензобака происходит через адсорбер. Адсорбер это устройство, которое улавливает пары горючего из воздуха.

В схему системы питания входят различные датчики, основываясь на показаниях которых электронный блок управления двигателем (ЭБУ) дозирует подачу горючего. К этим датчикам относятся датчик детонации, положения дроссельной заслонки и массового расхода воздуха.

Один из основных критериев, по которому топливная система автомобиля с бензиновым двигателем отличается от дизеля, это требование к надежности всех соединений: бензиновый двигатель не так требователен к этому, в отличие от дизельного.

Топливная система дизельного двигателя

Схема топливной системы двигателя, которая работает на дизельном топливе, немного отличается от описанной ранее. Устройство системы питания дизеля определенно необходимостью обеспечивать более высокое давление горючего. Топливная система дизельного двигателя состоит из следующих элементов:

- фильтр грубой очистки;

- фильтр тонкой очистки;

- топливный бак;

- топливный насос высокого давления (ТНВД);

- подкачивающий насос;

- форсунки.

Схема работы в общем аналогична схеме, работы топливной системы бензинового двигателя. Горючее из бака подается к ТНВД при помощи подкачивающего насоса шестеренчатого или помпового типа. Сначала топливо проходит через фильтр грубой очистки, где отсеиваются крупные механические примеси, а перед топливным насосом высокого давления стоит фильтр тонкой очистки, задерживающий мелкие посторонние частицы. Высокие требования к чистоте горючего объясняются желанием продлить срок службы дизеля.

Очистка топливной системы

Как правило, отечественное топливо оказывает негативное влияния на топливные системы современных автомобилей, приводя их в негодность. Увеличение расхода топлива, детонация силового агрегата и потеря мощности это только первые признаки будущих серьезных проблем.

Определить состояние топливной системы может любой автовладелец, который знаком с особенностями бензинового двигателя внутреннего сгорания. Состояние топливной системы можно определить по цвету свечей зажигания. Правильно работающая свеча будет иметь равномерный оттенок «песочного» цвета. Если она черного цвета — это говорит о проблемах с топливной системой либо о отсутствии компрессии. Исправность работы системы можно проверить и по равномерности выхлопа на автомобиле. В случае, если из глушителя наблюдается прерывистый выхлоп с характерными хлопками, то тогда пришло время задуматься о ремонте топливной системы автомобиля.

Есть много способов восстановления работоспособности топливной системы, но наиболее распространённые на станциях технического обслуживания только два.

Первый способ очистки топливной системы

Первый способ это чистка с применением ультразвуковой установки. В данном случае выполняется демонтаж основных узлов и комплектующих топливной системы с последующей очисткой в ультразвуковой ванне. Что бы усилить эффект очистки форсунок по данному методу часто применяют генератор импульсов, который заставляет работать форсунки с той же частотой, как и на автомобиле. В момент открытия форсунки очищающая жидкость поступает внутрь, где под воздействием ультразвука производится разрушение грязи. Помимо грязи, низкочастотные колебания ультразвука удаляют и скопившийся кокс с любыми отложениями. Обычно, применение ультразвука позволяет удалить до 98% грязи любого типа.

Работа данным методом имеет сложности, основной из которых — является сложность демонтажа топливной системы на современных автомобилях. Как правило, на некоторых моделях автомобилей может уйти несколько дней только на демонтаж топливной системы.

Второй способ очистки топливной системы

Вторым способом является очистка топливной системы её «без разбора», с использованием специальной очищающей жидкости. Топливную систему подключают к специальному оборудованию, которое имеет резервуар с жидкостью и насос для создания необходимого давления. После отключения топливного насоса на автомобиле, оборудование запускается и работает определенное количество времени на очищающей жидкости. В процессе работы, жидкость собирает всю грязь и отправляет ее на сжигание в цилиндры. Помимо самой топливной системы, в процессе работы очищаются системы выпуска и впуска, цилиндры силового агрегата и впускной коллектор.

Из недостатков методики специалисты отмечают, возможность повреждения каталитического нейтрализатора которая возникает по причине несоблюдения временных интервалов, при работе с очищающей жидкостью имеющей очень высокое октановое число. Максимальное время очистки составляет 15 минут. Очень важно сделать паузу не менее 10 минут, которая нужна для остывания нагретого каталитического нейтрализатора.

Результаты очистки топливной системы:

- Лучшее сгорание топлива, повышение мощности двигателя

- Снижение расхода топлива — экономия на топливе

- Восстановление и выравнивание компрессии

- Оптимальная форма факела бензина

- Улучшение холодного запуска

- Улучшение холостого хода

- Возможность более точного задания смеси топлива и воздуха

- Повышение срока службы инжектора, форсунок, клапанов и других частей топливной системы

Большую популярность сегодня получили разнообразные присадки, которые добавляются в топливо в процессе эксплуатации. Большого эффекта в этом случае можно добиться, если соблюдать некоторые простые правила. Перед тем как использовать присадки автовладельцу нужно убедиться, что топливный бак автомобиля чистый. Иначе присадка соберёт всю грязь и отправит ее по магистрали к наиболее важным узлам топливной системы. Последствием этого является ухудшение работы, вплоть до полного отказа транспортного средства.

Нужно помнить и о том, что использование присадок жестко лимитировано и допускается не чаще, чем один раз в 20 тысяч км. пробега. Это потому что в присадках имеется наличие активных веществ, которые губительно воздействуют на все резиновые детали силового агрегата. Если злоупотреблять присадками забивается каталитический нейтрализатор, деформируются все резиновые детали и часто сбивается угол опережения зажигания.

Ремонт топливной системы

Топливная система является механизмом, который осуществляет попадание топлива в двигатель. В случае, если передача по каким либо причинам не происходит, автомобиль не заводится и не едет. Поэтому крайне важно при возникновении каких-либо, даже не больших дефектов в топливной системе незамедлительно обратиться в автосервис. Своевременное обращение к квалифицированным специалистам поможет предотвратить более серьёзные поломки системы, ремонт которых обойдется достаточно дорого.

Топливная система это конструкция, главными частями которой являются топливный бак, топливный насос, фильтры и инжекторы. Принцип работы системы следующий: бензин поступает при помощи насоса в инжекторы, которые затем впрыскивают его через отверстия в двигатель. Там бензин поджигается от свечей и сгорает. Перед тем, как топливо попадает в двигатель, оно очищается при помощи топливных фильтров.

Топливная система или система питания топливом автомобиля это- комплекс механизмов, узлов и деталей, которые предназначены для очистки, хранения и обеспечения двигателя автомобиля топливом (бензином или дизельным топливом).

Топливная система бензинового и дизельного двигателя имеет в основном аналогичное устройство, она состоит из:

- топливного бака, предназначенного для хранения запаса топлива;

- топливного насоса, подающего топливо в систему впрыска и поддерживающего рабочее давление в топливной системе;

- датчик указателя запаса топлива, чьи показания выводятся на приборную панель автомобиля;

- топливного фильтра, обеспечивающего очистку поступающего в двигатель топлива;

- топливопроводов, по которым циркулирует бензин или солярка;

- и системы впрыска, отвечающей за приготовление топливно-воздушной смеси.

И так как мы уже говорили, при включении зажигания бензин либо дизельное топливо при помощи насоса подается по топливопроводам в систему впрыска, предварительно пройдя через топливный фильтр для очищения. В системе впрыска образуется топливно-воздушная смесь, она и поступает в цилиндры двигателя.

Топливная система является одним из основных составляющих автомобиля, поэтому обязательно необходимо периодически проводить её диагностику для того, чтобы выявить неисправности и сбои в работе двигателя и составных частей системы питания топливом. Это поможет предотвратить возникновение более серьезных неисправностей и избежать серьезного и дорогостоящего ремонта топливной системы.

Диагностика топливной системы включает в себя следующие работы — проверку исправности и обнаружение дефектов работы системы впрыска (карбюратора или инжектора), промывку форсунок, впускных и выпускных клапанов, а также при необходимости последующий ремонт топливной системы, замену изношенных деталей.

Когда необходим ремонт топливной системы?

Ремонт топливной системы требуется, если:

- снижена производительность топливного насоса;

- засорен топливный фильтр;

- засорен или деформирован сливной топливопровод;

- затруднен пуск двигателя;

- снижена номинальная мощность двигателя;

- перебои в работе двигателя на всех режимах (пуск, холостой ход, движение);

- превышен номинальный расход топлива;

- запах бензина в салоне;

- подтекание топлива;

- топливная система не герметична.

Не герметичность топливной системы является самой серьезной и опасной проблемой для технического состояния автомобиля. Она угрожает не только финансовыми затратами (на зря потраченное топливо), также она создает угрозу пожарной безопасности автомобиля. Главной причиной всех выше перечисленных проблем, является неправильная эксплуатация автомобиля: применение некачественного топлива, непрофессиональное и редкое техническое обслуживание, механические повреждения.

Возможные причины часто встречающихся неисправностей топливной системы:

1. В случае если вы заметили, что расход топлива автомобиля сильно увеличился, то возможной причиной стали следующие факторы:

- забит или загрязнен фильтрующий элемент;

- повреждена система впрыска топлива (для бензиновых двигателей);

- неисправны форсунки (для дизельных двигателей);

- неправильно установлен угол опережения зажигания;

- низкое давление в шинах.

2. Появление шума в системе выпуска отработанных газов может быть вызван:

- ненадежно привинченным выпускным коллектором;

- негерметичностью системы выпуска отработанных газов;

- повреждением глушителей или труб;

- дефектом подвески выхлопной системы или ее контакта с кузовом автомобиля.

3. Причину утечки топлива необходимо искать в поврежденных или проржавевших трубах, шлангах или топливном баке.

И если в случае некачественного топлива и его перегрева справиться можно самостоятельно, то в остальных случаях без квалифицированной помощи не обойтись. Автосервис V-STUDIO выполняет замену топливных фильтров, а также другие работы по устранению неисправностей в топливной системе, в том числе прочистку инжекторов. Мы работаем только с качественными материалами и на профессиональном оборудовании, что позволяет быстро производить диагностику и ремонт топливной системы. Специалисты нашего автосервиса V-STUDIO имеют большой опыт работы, и могут гарантировать вам ответственное отношение к вашему автомобилю и профессиональный подход к поставленной задаче. Обратившись в автосервис V-STUDIO, наши специалисты произведут ремонт вашего автомобиля любой степени сложности, качественно в максимально сжатые сроки.

Как отремонтировать топливную аппаратуру: виды и принципы

Принцип работы дизельных двигателей состоит в том, что подача топлива в цилиндры мотора производится с помощью впрыска (аналогично инжекторам). Однако на этом сходство заканчивается. Воспламенение топливной смеси происходит без свечей зажигания благодаря высокой температуре (700 — 800°С) в рабочей камере.

Такая температура достигается за счет более высокой степени сжатия в цилиндрах дизеля (19 — 24) по сравнению с бензиновыми двигателями (9 — 11). Топливо также впрыскивается в цилиндры под высоким давлением (100 — 150 кг/см²).

Для этого топливные насосы изготавливают с минимальными зазорами между корпусом и подающими плунжерами, что делает их весьма чувствительными к износу или загрязнениям. Поэтому обслуживание и ремонт топливной аппаратуры дизельных двигателей имеет свою специфику. Расскажем о ней подробнее.

Состав топливной системы дизельного двигателя

Система питания дизеля состоит из двух контуров: низкого и высокого давления. Состав контура низкого давления:

- Бензобак с расположенным в нем подкачивающим насосом. Последний применяется при значительной протяженности топливопроводов.

- Фильтр-сепаратор, предназначенный для отделения крупных частиц грязи.

- Топливный фильтр тонкой очистки.

- Маршевый подогреватель солярки, который устанавливается по соседству с фильтрующими устройствами.

- Предпусковой подогреватель топлива, включаемый от кнопки перед запуском двигателя.

- Первая (низконапорная) ступень топливного насоса высокого давления (ТНВД).

- Низконапорные топливопроводы.

Контур высокого давления включает в себя:

- Вторую (высоконапорную) ступень насоса, снабженную электромагнитным клапаном отключения подачи топлива, служащим для остановки двигателя.

- Гидравлический аккумулятор высокого давления, выполненный в виде топливной рампы, включающей в себя регулятор давления и клапан дозирования топлива (система Common Rail).

- Форсунки для впрыска топлива в цилиндры.

- Топливопроводы высокого давления.

- Электрические свечи накаливания с блоком управления, задающим время их включения.

- Электронный блок управления двигателем (ЭБУ).

Неисправности системы с описанием внешних признаков

В таблице приведены наиболее распространенные неисправности системы питания дизельного двигателя с указанием видимых проявлений.

| Неисправность | Внешние симптомы |

| Загрязнение фильтра | Падение мощности, глохнет двигатель |

| Не работает привод ТНВД | Заглох двигатель |

| Износ или неисправность насоса | Затрудненный пуск, провалы при разгоне, увеличенный расход топлива |

| Недостаточная величина высокого давления | Провалы в разгоне |

| Увеличенное давление впрыска | Большой расход топлива |

| Смещен угол опережения впрыска | Затрудненный пуск, глохнет двигатель |

| Ранний впрыск топлива | Жесткая работа двигателя |

| Поздний впрыск топлива | Черный дым из выхлопной трубы |

| Износ форсунок | Затрудненный пуск, черный дым из выпускной системы |

| Нестабильная работа свечей накаливания | Трудности запуска |

| Пригорание клапанов | Черный дым из выпускной трубы |

| Низкая компрессия | Затрудненный пуск, увеличенный расход солярки |

| Износ регулятора оборотов коленвала | «плавают» холостые обороты |

| Загрязнение воздушного фильтра | Провалы в разгоне |

| Негерметичность уплотнительных шайб под форсунками | «Плавают» холостые |

| Подсос воздуха между фильтром и насосом | |

| Забита вентиляция картера |

Диагностическое оборудование

Приведенная выше таблица еще не является основанием для отправки компонента, попавшего под подозрение, на диагностику, а тем более в ремонт. Эти предварительные диагнозы можно принимать во внимание только в отношении старых дизельных двигателей, не имеющих электронной системы управления.

При возникновении проблем у двигателя, оснащенного ЭБУ, в первую очередь необходимо выполнить диагностику неисправности топливной системы с помощью диагностического сканера, подключаемого к разъему K-line блока.

Только после определения кода ошибки, привязанного к неисправному элементу, стоит направляться на станцию технического обслуживания (СТО), чтобы приступить к ремонту системы питания дизельного двигателя.

После проведения диагностического тестирования специалисты вынесут окончательный диагноз, — какой из элементов системы питания повинен в некорректной работе дизеля. В противном случае, по вашей просьбе, опираясь на ваши предположения, отремонтируют не тот узел, и проблемы останутся с вами.

Выбирая СТО, следует обратить внимание на уровень ее оснащения диагностическим оборудованием. Лидером в области изготовления испытательных и ремонтных стендов для проверки топливной аппаратуры является фирма Bosch, выпускающая линейку оборудования EPS.

Широкими возможностями для проверки ТНВД всех видов обладает стенд EPS 815 под управлением компьютерной системы. С помощью настольного прибора EPS 205 тестируют форсунки различных видов и производителей, используя при этом различные адаптеры. Известны также диагностические комплексы фирм Delphi, DENSO и Hartridge.

Что проверяется

Используя многочисленные функции диагностических комплексов и приборов, можно проверить множество технических параметров и характеристик топливных компонентов и определить основные неисправности системы питания. Комплекты оборудования фирмы Bosch выполняют следующие тесты и действия:

- диагностику контура низкого давления (комплект Diesel Set 1);

- удаление воздуха из системы Common Rail (Diesel Set 2);

- диагностику линий высокого давления (Diesel Set 3.1).

- этот же комплекс проверяет: почему не заводится двигатель при работающем стартере или глохнет работающий двигатель, находит причины внезапного снижения мощности при отсутствии каких-либо кодов неисправности.

С помощью ручного прибора EPS:

- проверяют и регулируют давление открытия форсунок;

- анализируют факел распыла;

- «дребезг» форсунок;

- измеряют утечки в распылителях.

На стенде Delphi YDT278 проверяют все компоненты топливной системы дизельного двигателя, включая насос и форсунки, даже не снимая их с машины. Подключив устройство YDT410, контролируют работоспособность регулятора давления системы Common Rail. Если прибор повышает давление до требуемого, значит, штатный регулятор неисправен. В противном случае источником неисправности является насос.

Содержание ремонтных работ

После диагностического тестирования и выявления неисправного узла принимают решение о дальнейших действиях. В принципе почти любой компонент топливной системы можно отремонтировать, предварительно определив — «стоит ли овчинка выделки».

Работы выполняются в специализированных центрах по обслуживанию дизельных автомобилей, имеющих необходимое оборудование для ремонта. Как восстанавливают изношенные агрегаты?

Основные действия при ремонте ТНВД на СТО:

- разборка и очистка узла с промывкой деталей в топливе;

- дефектовка устройства;

- предварительная и чистовая притирка отверстий;

- хромирование плунжеров для увеличения их диаметра;

- притирка плунжеров с помощью пасты ГОИ;

- сортировка плунжеров по группам с разницей диаметров не более 2 мкм;

- подбор плунжерных пар таким образом, чтобы плунжер входил в отверстие не более чем на две десятых своей длины;

- притирка на доводочном станке с пастой ГОИ;

- сборка насоса;

- замена резиновых уплотнителей (колец, манжет, сальников);

- стендовая настройка работы.

Ремонт форсунок или насос-форсунок включает в себя:

- разборку с промывкой деталей в топливе;

- очистку поверхности от нагара;

- замену распылителя;

- замену вышедших из строя деталей (уплотнительные шайбы, пружина, игла, промежуточный толкатель);

- настройка работы форсунок.

Некоторые советы по ремонту топливной аппаратуры

- Как выяснить — подсасывается или нет в топливную систему воздух? Отсоедините шланг от топливного фильтра и погрузите его в емкость с топливом. Если двигатель заработает лучше, ищите местонахождение негерметичности.

- Осенью, с наступлением холодов, слейте остаток летнего топлива и заправьтесь зимней соляркой, иначе в системе образуются кристаллы парафина, что потребует дорогой операции по депарафинизации содержимого топливного бака.

- Если недавно автомобилист пересел на дизель с бензинового автомобиля, не крутите по привычке двигатель до 3500 оборотов. При такой нагрузке его ресурс уменьшается, поскольку детали изнашиваются значительно быстрее. Старайтесь не превышать обороты свыше 3-х тысяч.

- Периодически сливайте воду из фильтра-отстойника. Запуск двигателя, особенно в зимнее время, благодаря этой мере, станет более успешным.

- Не допускайте длительной езды с полупустым топливным баком, в результате чего на его стенках выделяется конденсат, образуются окислы, попадающие в топливо.

Как говорят медики — болезнь легче предупредить, чем лечить. То же самое можно сказать и в отношении ремонта топливной системы дизельных двигателей.

Своевременные профилактические работы: замена фильтров, слив конденсата, регулярная промывка топливного бака, проверка на диагностическом оборудовании помогут вам увеличить ресурс всех компонентов топливной системы и сэкономить на дорогостоящем ремонте.

Источник http://www.bestreferat.ru/referat-147283.html

Источник Источник http://v-sto.ru/slesarnyy-remont/toplivnaya-sistema.html

Источник http://avtodvigateli.com/remont-i-uhod/toplivnaya-apparatura-dizelya.html