Система питания карбюраторного двигателя – ищем уязвимые места!

Система питания карбюраторного двигателя выполняет огромное количество важнейших функций, среди них – очистка, хранение и подача топлива с воздухом, непосредственное создание возгораемой смеси и подача необходимого ее количества в цилиндры движка.

В чем же отличие карбюраторного двигателя от дизельного?

Однако, прежде чем рассматривать все тонкости работы такой системы питания, стоит разобраться, что именно представляет собой сам карбюраторный двигатель и особенности его работы. Такие движки являются двигателями внутреннего сгорания с автономным зажиганием, где устроено внешнее смесеобразование. В таком случае в его цилиндры поступает уже полностью готовая горючая смесь. Причем приготовление этой топливовоздушной смеси, чаще всего, осуществляется в карбюраторе, откуда и пошло его название.

Принцип работы карбюраторных моторов заключается в следующем: горючая смесь, которая сжимается в камере сгорания, загорается от электроискровой системы зажигания. Правда, в некоторых случаях используется и калильная трубка, однако такая система зажигания применима в недорогих малогабаритных движках. В общем, главное отличие карбюраторного двигателя от дизельного заключается в том, что в первом случае образование топливно-воздушной смеси происходит в карбюраторе, а во втором – в цилиндре. Кроме того, первый работает на бензине, а второй – на дизельном топливе.

Почему ломается система питания карбюраторного двигателя?

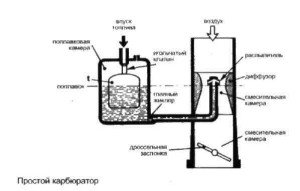

Главными составляющими его системы питания являются поплавковая камера, отвечающая за уровень топлива в карбюраторе, эмульсионные трубки и жиклеры, с помощью которых происходит расчет, а также необходимая дозировка воздуха и топлива. Нельзя упускать из виду и такой важный элемент, как диффузор. Он представляет собой трубу с зауженной частью, и, как только дроссельная заслонка открывается, в нем резко увеличивается скорость воздуха. Таким образом, получается разряжение, способствующее засасыванию топлива в двигатель.

Несмотря на то, что карбюраторный движок – довольно надежный и приходит в негодность весьма редко, тем не менее, его система питания иногда нуждается в ремонте. Одним из объяснений выхода ее из строя является некачественное топливо, оно приводит к детонации двигателя, прогару прокладок головок цилиндра, головки клапана и перерасходу топлива. В этом случае во время движения слышен характерный звук. Несвоевременный или же недостаточный уход за трубопроводами и приводами, отвечающими за подачу воздуха с топливом, приводит к нарушению подачи последнего, и, как следствие, его подтеканию, что может стать причиной пожара.

В последнем случае также значительно теряется мощность автомобиля, возможен затруднительный пуск и даже нестабильная работа двигателя во время холостого хода.

Нужен ли ремонт системы питания карбюраторного двигателя?

Весьма важно регулярно следить за состоянием всех элементов вышеописанной системы. За герметичностью корпуса воздушного фильтра, топливопровода и трубопровода, по которому осуществляется впуск горючего и выпуск отработанных газов. Кроме того, необходимо промывать все воздушные фильтры и сам карбюратор минимум 2 раза в год.

Если же появились какие-либо признаки нарушения работы, то прежде, чем начинать ремонт системы питания карбюраторного двигателя, необходимо убедиться, действительно ли дело в ней.

С этой целью осуществляется ее проверка, в случае, когда двигатель не работает, следует оценить количество топлива, находящееся в бензобаке, а также в каком состоянии находятся прокладки, расположенные под пробкой наливной горловины. Еще следует обратить внимание, насколько плотны соединения карбюратора, топливного насоса, воздушного фильтра, трубопроводов, глушителя, а также как надежно закреплен топливный бак, тройники, штуцеры и топливопровод. В случае, когда двигатель находится в рабочем состоянии, проверьте, нет ли течи в местах соединения топливного бака, топливопроводов и самого карбюратора.

Ремонт системы питания бензиновых двигателей, выполняемые в топливном отделении

1. Очистка и мойка деталей

Поступившие в ремонт карбюраторы подвергаются предварительной мойке. При разборке карбюратора снимаемые детали следует укладывать в специальные сортовики (металлические поддоны с ячейками и сетчатым или имеющим отверстия днищем) для сохранности мелких деталей — пружин, клапанов, винтов и т.д.

Все детали промывают керосином и тщательно очищают от грязи, используя волосяную щетку или специальную ультразвуковую установку. Жиклеры, детали привода ускорительного насоса и привода экономайзера для удаления смолистых отложений промывают ацетоном или скипидаром. Резиновые и прорезиненные детали перед промывкой ацетоном или растворителем на его основе должны быть сняты с карбюратора для предохранения от разбухания.

После промывки и сушки все каналы, жиклеры и распылители продувают сжатым воздухом. Для очистки жиклеров и распылителей не допускается применение стальной проволоки и ветоши. После промывки и обдувки сжатым воздухом детали карбюратора осматривают, измеряют и проверяют.

2. Топливные баки

Топливные баки, поступившие в ремонт, могут иметь вмятины, разрывы, трещины в стенках или в местах крепления заливной горловины и штуцеров, нарушения крепления перегородок к стенкам.

Перед ремонтом бак очищают и моют снаружи, удаляя грязь и ржавчину; внутреннюю полость промывают моющими растворами и горячей водой. После этого проверяют герметичность бака. Для этого закрывают все отверстия заглушками, а к штуцеру сливного крана или пробки подсоединяют шланг и погружают бак в ванну с водой. При избыточном давлении в баке (до 0,05 МПа) наблюдают за выделением пузырьков воздуха, указывающих места трещин или нарушений герметичности.

Незначительные трещины в стенках баков обезжиривают, флюсуют 25%-ным раствором хлористого цинка и запаивают оловянисто-свинцовым (ПОС-40) или серебряным (ПСр-45) припоем. Большие трещины и пробоины ремонтируют наложением заплат, засверлив концы трещины, чтобы предотвратить ее дальнейшее распространение. Заплаты закрепляют на поврежденных местах пайкой или газовой сваркой.

Большие вмятины на стенках баков устраняют следующим образом: против вмятины на противоположной стороне бака вырезают окно, обеспечивающее возможность работы молотком и оправкой внутри бака; после правки поврежденной стенки вырезанное окно заделывают. Вмятины можно устранять также путем подачи сжатого воздуха в бак. Герметичность отремонтированных баков проверяют.

3. Топливопроводы

Топливопроводы низкого давления изготовляют из медных или латунных трубок или из стальных трубок с антикоррозионным покрытием; трубопроводы высокого давления — из толстостенных стальных трубок.

Основные дефекты трубопроводов: вмятины, трещины, переломы, повреждения развальцованных концов трубок в месте нахождения ниппеля.

Перед ремонтом трубопроводы промывают горячим раствором каустической соды и продувают воздухом.

Герметичность трубопроводов проверяют опрессовкой в ванне с водой. Для этого один конец трубопровода заглушают пробкой, а через другой подают сжатый воздух. По наличию пузырьков, выходящих из разрушенной поверхности трубки, определяют поврежденное место.

Вмятины на трубопроводах устраняют правкой (прогонкой шарика).

При наличии трещин или переломов, а также перетирания трубок дефектные места вырезают, затем топливопроводы низкого давления соединяют при помощи соединительных трубок, а высокого давления — сваркой встык. Концы медной соединительной трубки зачищают и профлюсовывают водным раствором хлористого цинка. Затем трубку надевают на концы поврежденного трубопровода и припаивают легкоплавким припоем, после чего проверяют на герметичность.

Поврежденные развальцованные концы трубопроводов отрезают и вновь развальцовывают. Перед развальцовкой концы трубопроводов отжигают, для чего их сначала нагревают, а затем быстро помещают в воду. Если при этом длина трубопровода уменьшилась, вставляют дополнительный кусок трубки.

После ремонта трубопроводы проверяют на герметичность, а трубопроводы высокого давления — и на пропускную способность. Отклонение величин пропускной способности трубопроводов, устанавливаемых на один двигатель, не должно превышать 10 %.

4. Топливные насосы

Топливные насосы ремонтируют в случае снижения подачи, давления или отсутствия разрежения у всасывающего патрубка. Насос разбирают и все детали промывают в керосине или бензине, после чего осматривают для выявления трещин и обломов корпусов, негерметичности всасывающего и нагнетательного клапанов, проворачивания в посадочных местах или осевого смещения патрубков верхнего корпуса, разрывов, отслоений и затвердений мембраны насоса, вытянутости краев отверстия под тягу мембраны. При проверке рычаг ручного привода и пружина рычага должны быть работоспособными. Фильтр насоса должен быть чистым, без разрывов сетки, уплотнительная кромка по всему периметру не должна иметь неровностей.

Упругость пружины мембраны проверяют под нагрузкой. Пружины и мембраны, не удовлетворяющие техническим требованиям, заменяют.

Корпус топливного насоса, изготовленный из цинкового сплава, может иметь такие повреждения, как износ отверстий под ось рычага привода, срывы резьбы под винты крепления крышки, коробление плоскостей разъема крышки и корпуса. Изношенные отверстия под ось рычага привода развертывают до большего диаметра с установкой втулки. Сорванную резьбу в отверстиях восстанавливают, нарезая резьбу большего размера. Коробление плоскости прилегания крышки устраняют притиранием на плите шлифовальной шкуркой или пастой.

У рычага привода мембраны насоса изнашивается отверстие, в которое устанавливается опорный палец, и рабочая поверхность, соприкасающаяся с эксцентриком. Изношенное отверстие развертывают до большего диаметра, а рабочую поверхность наплавляют и подвергают механической обработке по шаблону.

Изношенные текстолитовые пластинчатые клапаны насоса ремонтируют торцеванием их поверхности при шлифовании на притирочной плите. При ремонте клапанов проверяют упругость их пружин. После ремонта и сборки насос должен быть подвергнут испытанию на приборе модели 577Б.

5. Карбюраторы

Их ремонтируют в том случае, если при контрольной проверке на безмоторной установке обнаружено значительное отклонение качества приготавливаемой горючей смеси, которое нельзя устранить регулировкой. Основанием для ремонта карбюратора может служить также износ запорного игольчатого клапана, нарушение гepметичности поплавка, увеличение отверстий жиклеров, нарушение плоскостности привалочных поверхностей.

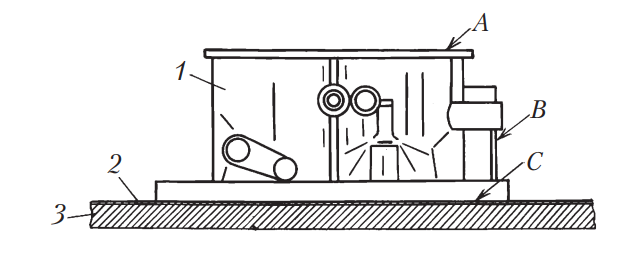

Ремонту подлежат корпусные детали карбюраторов, привалочные поверхности которых имеют неплоскостность более 15 мм. В случае неплоскостности привалочных поверхностей, превышающей указанное значение, из корпуса карбюратора извлекают переходные втулки и по пятну контакта определяют места наибольших отклонений привалочной поверхности А корпуса от общей прилегающей плоскости (рис. 1). Для этого корпус карбюратора устанавливают обрабатываемой поверхностью на шлифовальную ленту 2 зернистостью не более № 20, натянутую на стальную или чугунную плиту 3. Выполняют корпусом 2–3 круговых движения, снимают корпус и по пятну контакта определяют места наибольшей деформации. При пятне контакта менее 30 % поверхность доводят рихтовкой с последующим шлифованием, при пятне контакта менее 30 % поверхность только шлифуют.

Рис. 1. Шлифование корпуса карбюратора: 1 — корпус карбюратора; 2 — шлифовальная лента; 3 — плита; А — поверхность прилегания крышки; В — поверхность прилегания крышки насосаускорителя; С — поверхность прилегания корпуса дроссельных заслонок

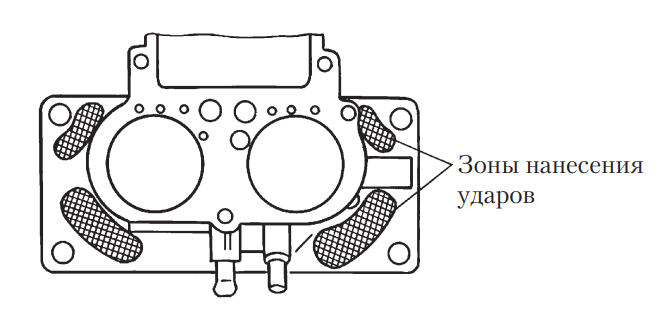

Рихтовка производится нанесением ударов через латунный стержень в местах, указанных на рис. 2, по обрабатываемой поверхности корпуса карбюратора, установленного на металлической плите. После рихтовки снова определяется пятно контакта. Если оно превышает 30 %, следует выполнить шлифование обрабатываемой поверхности.

Засоренные жиклеры карбюратора продувают сжатым воздухом. Если продувка производится при снятых жиклерах, их желательно на некоторое время положить в ацетон или растворитель № 645–652 (для размягчения образовавшихся смолистых отложений). В отдельных случаях, когда продувка сжатым воздухом не дает результатов, жиклеры прочищают остро заточенными деревянными палочками и промывают. Для очистки отверстий малого диаметра в жиклерах допускается использовать мягкую медную проволоку соответствующего сечения.

При монтаже жиклеров нужно обращать особое внимание на усилие затяжки, так как даже незначительная перезатяжка приводит к изменению их формы, а значит, и пропускной способности (обычно она уменьшается).

При обнаружении в поплавке трещин и попадании в него бензина в первую очередь удаляют бензин, проколов стенку, противоположную поврежденной, и продув поплавок сжатым воздухом. После этого прокол и трещину в стенке запаивают.

Рис. 2. Рихтовка фланца корпуса карбюратора

Для устранения вмятин на поплавке его распаивают, выправляют поврежденное место и вновь запаивают. После охлаждения запаянного поплавка для устранения разрежения прокалывают маленькое отверстие и вновь запаивают его, по возможности не прогревая сильно стенку. После пайки проверяют массу поплавка и доводят до нормы отпиливанием припоя. Латунный поплавок ремонтируют пайкой минимальным количеством олова, чтобы чрезмерно не увеличивать его массу.

При невозможности пайки поврежденный участок можно заклеить эпоксидным клеем. В ремонтной практике наиболее широко используют эпоксидный клей, составляющими которого являются эпоксидная смола ЭД-16 или ЭД-201, отвердитель (полиэтиленполиамин), а также пластификатор. Механическая прочность соединения повышается при введении в состав клея наполнителя — порошка алюминия.

Основной причиной неисправности запорного клапана является:

- его негерметичность, возникающая в результате износа запорной поверхности иглы и образования кольцевого углубления в конусе;

- разрушение, потери эластичности или выпадения уплотнительной шайбы (в тех клапанах, где она установлена);

- попадание частиц грязи под иглу.

Сильно изношенную иглу следует заменить вместе с седлом. При отсутствии новых деталей работоспособность иглы можно восстановить притиркой, в ряде случаев даже без абразивной пасты, с одним маслом или «всухую». Перед притиркой целесообразно шлифовальной шкуркой снять острые выступы на границах изношенного участка конической поверхности иглы. После осторожной обработки седла клапана коническим зенкером игла садится на седло неизношенной поверхностью и может удовлетворительно работать еще в течение достаточно продолжительного времени. Выбирая зенкер, следует учитывать, что угол при вершине его конуса должен или точно соответствовать углу конуса неизношенной иглы, или, в крайнем случае, быть меньше на 2…3°. Обработка седла зенкером с большим углом при вершине может привести к значительно более глубокой посадке иглы в седло и нарушению работы поплавкового механизма.

Ремонт запорных клапанов с эластичной шайбой заключается в замене поврежденной шайбы на новую. После ремонта и разборки запорного клапана необходимо повторно отрегулировать уровень топлива. Посторонние частицы, попавшие под иглу запорного клапана, удаляют после его разборки и промывки всех топливоподводящих каналов.

Изношенные отверстия под ось воздушной и дроссельной заслонок рассверливают и запрессовывают в них бронзовые втулки, которые затем развертывают. Дроссельная и воздушная заслонки после ремонта должны легко проворачиваться.

К основному оборудованию для ремонта карбюраторов можно отнести: безмоторно-вакуумную установку; стенд для проверки жиклеров; прибор для проверки топливных насосов; прибор для проверки герметичности топливного клапана, уровня топлива в поплавковой камере, производительности ускорительного насоса; ванны с моечной установкой для мойки деталей; сверлильный и наждачные станки.

Ремонт системы питания с впрыском топлива предусматривает замену ее составляющих на новые.

Источник Источник Источник https://carnovato.ru/otlichie-remont-sistemy-pitanija-karbjuratornogo-dvigatelja/

Источник Источник Источник https://extxe.com/16871/remont-sistemy-pitanija-benzinovyh-dvigatelej-vypolnjaemye-v-toplivnom-otdelenii/