Ходовая часть гусеничных машин

Рекомендации по техническому обслуживанию

Краткий обзор конструкций, факторов, влияющих на износ, рекомендации по техническому обслуживанию и эксплуатации могут помочь увеличить срок службы ходовой части машин на гусеничном ходу.

Каждый в отдельности компонент ходовой части гусеничных машин – ведущие и направляющие колеса, опорные и поддерживающие катки, траки, башмаки, пальцы, втулки и ходовые рамы – выглядит относительно простой и понятной деталью. Но когда эти компоненты собраны в единую систему и составляют ходовую часть гусеничной машины, получается сложный механизм, на долю которого может приходиться половина и больше всего объема ремонтных работ по гусеничному бульдозеру за весь его срок службы.

Пальцы во втулках представляют собой шарниры гусеничной цепи, благодаря которым полотно огибает ведущее и направляющее колеса. В самом общем виде ходовые части гусеничных машин можно разделить по конструкции шарнира и способам смазки пальцев и втулок.

Так называемая «сухая цепь», в которой смазка между пальцем и втулкой не предусмотрена, почти не используется в современных гусеничных машинах, таких как бульдозеры, погрузчики и экскаваторы, хотя на некоторых самых больших карьерных экскаваторах, стоимость которых чрезвычайно высока, из экономии могут использоваться «сухие» гусеницы. Кроме того, гусеницы «сухого» типа продаются как запчасти, поскольку они дешевле оригинальных смазываемых гусениц и могут стать хорошей альтернативой, когда машина почти отслужила свое и использовать дорогие запчасти нет смысла.

Противоположностью «сухим» цепям являются гусеницы со смазываемыми втулками, в частности «с закрытым шарниром с консистентной смазкой», в которых между пальцем и втулкой закладывается консистентная смазка. Гусеницами с такими втулками обычно оснащают гидравлические экскаваторы, за исключением, как уже говорилось, некоторых очень крупных карьерных моделей. Одним из преимуществ смазываемых гусениц является более низкий шум при работе по сравнению с «сухими» гусеницами.

Гусеничные цепи третьего, относительно нового типа обычно называют «с закрытым шарниром с жидкой смазкой». В конструкцию их шарнира входят палец с полостью, заполненной маслом, и уплотнение из армированного полиуретана и резины. Через радиальный канал малого диаметра масло из полости поступает в кольцевой зазор между втулкой и пальцем. При сборке узла герметизирующая резиновая заглушка вставляется в небольшое отверстие в торце пальца, а через «иглу», вставленную в заглушку, вакуумным насосом можно откачивать воздух, проникающий через микроскопические поры в зазор между пальцем и втулкой, давая возможность маслу заполнить зазор.

Гусеничная цепь с консистентной смазкой стоит дороже, чем «сухая», а цепь с «жидкой смазкой» – еще дороже, однако два последних типа широко используются, поскольку износ в зазоре между пальцем и втулкой в них значительно меньше, чем в «сухих» цепях. Увеличение срока службы за счет смазки, как утверждают производители, с избытком компенсирует повышение стоимости.

Также существуют гусеницы с резинометаллическим шарниром. У них между пальцем и траком находится резиновая втулка, изгиб в местах сочленения траков происходит за счет эластичности резины. Применяются и шарниры с игольчатыми подшипниками в качестве втулки. Благодаря такой конструкции ресурс гусеницы возрастает, но значительно увеличивается и ее сложность. Эти последние два типа шарниров менее распространены, и мы не станем их рассматривать в данной статье.

Пальцы и втулки

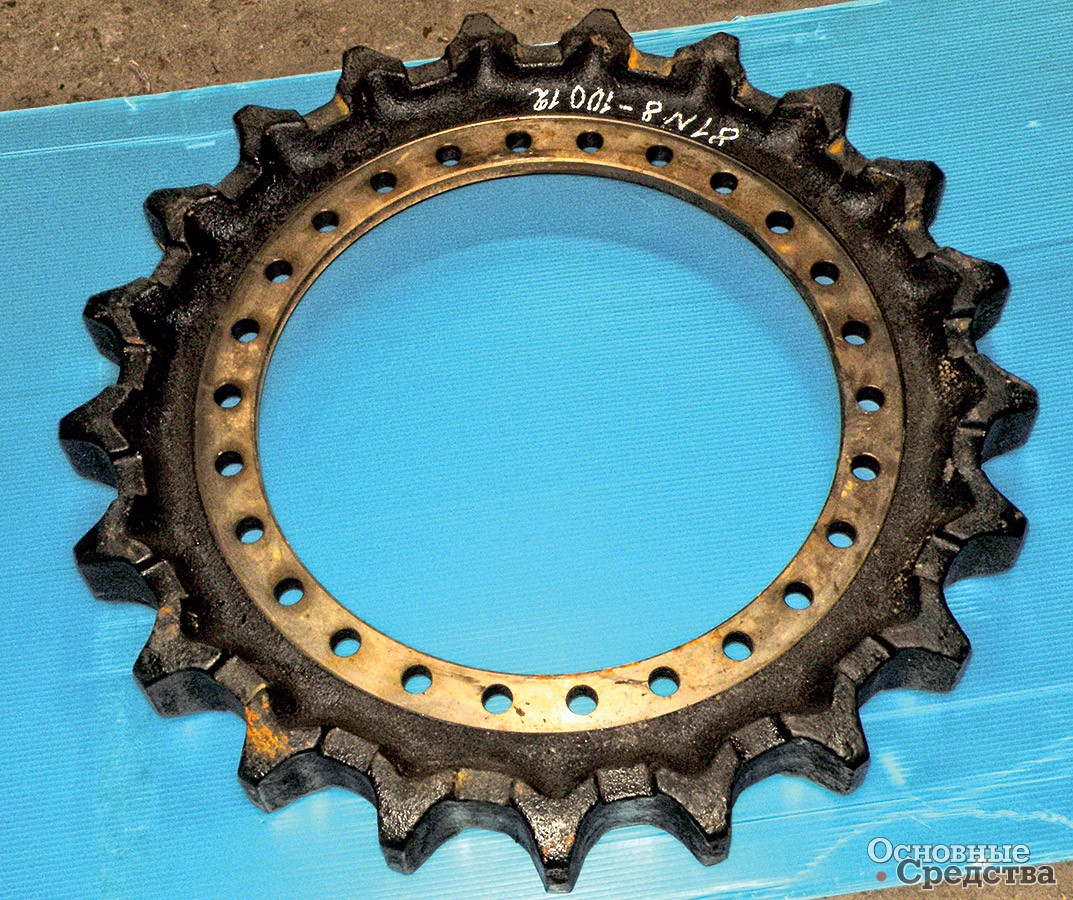

Как только новая гусеничная машина попадает в грязь, неизбежно начинается износ ее ходовой части. Ведущее колесо перемещает гусеничное полотно, упираясь во втулки, а траки гусеничной цепи касаются направляющих колес и катков. При этих взаимодействиях металл постепенно стирается. Когда между трущимися парами попадают различные абразивные частицы, а также когда грунтозацепы траков погружаются в твердый грунт и на детали ходовой части действуют высокие нагрузки, процесс износа ускоряется. Чем выше скорость работы машины, тем быстрее изнашивается ходовая часть лишь потому, что возрастают нагрузки в ее узлах.

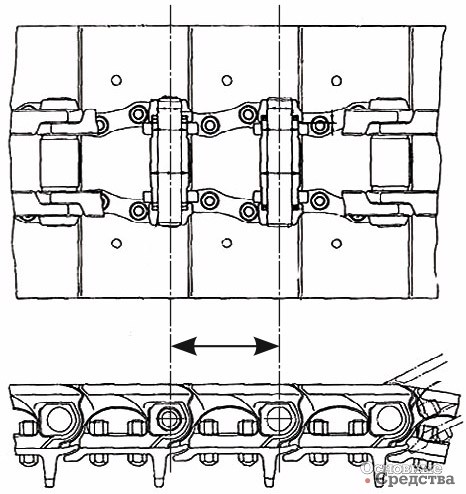

В «сухой» цепи в результате движения пальца относительно втулки изнашиваются одна сторона пальца и соответствующая сторона внутренней поверхности втулки. В результате геометрия пальца–втулки нарушается, шаг гусеничной цепи, т. е. расстояние между осями пальцев, по мере износа увеличивается. В результате увеличения шага цепь удлиняется, натяжение ее ослабевает, и она «провисает», а зона контакта втулки с зубьями ведущего колеса смещается с правильного места, ускоряется износ и зубьев колеса, и наружной поверхности втулки. Кроме того, при чрезмерном удлинении гусеница может соскочить с колес при поворотах машины.

Таким образом, в «сухой» цепи происходит износ пальца и втулки (внутренних и наружных поверхностей), и в определенный момент эти детали следует развернуть на 180°, чтобы они продолжили работать неизношенными поверхностями. Шаг цепи в результате будет восстановлен. Замена ведущих колес вместе с разворотом пальцев и втулок позволит в определенной степени восстановить состояние ходовой части при условии, что прочие детали ходового механизма не имеют чрезмерного износа.

Хотя подобные движения совершают и пальцы с втулками в гусеничных цепях «с консистентной смазкой» и «с жидкой смазкой», благодаря присутствию смазки износ в них значительно меньше, и соответственно шаг гусеничного полотна в меньшей степени увеличивается, меньше изнашиваются зубья ведущего колеса и наружные поверхности втулок. Тем не менее во время работы происходит «нормальный» износ зубьев ведущего колеса и наружных поверхностей втулок «смазываемых» гусениц. По мере износа диаметр ведущего колеса уменьшается, в результате расстояние между зубьями начинает отличаться от шага гусеничного полотна, даже если расстояние между осями пальцев остается без изменений. Втулки в результате несовпадения шага цепи и расстояния между зубьями колеса скользят по зубьям, и в конце концов из-за износа наружных поверхностей втулок придется разворачивать на 180° пальцы и втулки.

Некоторые специалисты указывают, что к тому времени, когда износ наружных поверхностей втулок станет таким, при котором разворачиваются пальцы и втулки, уплотнения многих шарниров могут прийти в негодность, смазка начнет вытекать и в результате темп износа в паре палец–втулка возрастет. И все же смазка, присутствующая в зазорах, в значительной степени защищает детали, и износ ведущего колеса и втулок не столь значителен, как в случае «сухой» цепи.

Поскольку в гусеничных цепях с закрытым шарниром и жидкой смазкой используются уплотнения высокого качества, по оценкам специалистов, менее 10% их шарниров палец–втулка обычно имеют неисправности к тому времени, когда износ наружных поверхностей втулок достигает величины, когда необходимо разворачивать пальцы и втулки на 180°. Вследствие этого срок службы ведущего колеса и втулок значительно увеличивается (по сравнению с «сухими» гусеницами), и разворот пальцев и втулок на 180° дает цепи буквально «вторую жизнь».

Однако специалисты расходятся во мнениях, как лучше восстанавливать гусеничную цепь с закрытым шарниром и жидкой смазкой. Некоторые считают, что следует установить новые уплотнения и стопорные кольца, а потом заполнить масляные полости в пальцах – такая технология восстановления позволяет полностью использовать остающийся ресурс траковой цепи. Другие специалисты считают, что стопорные кольца в проушинах траков могут повредить концы втулок и это будет препятствовать новым уплотнениям эффективно выполнять свои функции. Поэтому, считают они, более рационально просто разобрать узел палец–втулка, заполнить консистентной смазкой и вновь собрать, не заменяя деталей.

Даже если мы вознамеримся продлить на некоторое время срок службы гусеничной цепи, развернув пальцы и втулки на 180°, следует иметь в виду, что решение выполнить эту операцию (или не выполнить) всегда должно приниматься в зависимости от общего состояния ходового механизма. В некоторых случаях самым экономичным решением будет просто дать возможность гусеничной цепи работать до разрушения.

Иногда левая и правая гусеницы изнашиваются неодинаково, и, чтобы продлить срок их службы, рекомендуется менять их местами вместе с ведущими колесами. Разница в длине гусениц не должна превышать 10% шага звена.

Рекомендуем всегда проконсультироваться у хорошего специалиста по ходовой части, какой метод ремонта выбрать, а еще лучше, если специалист будет регулярно осматривать ходовую часть и контролировать ее состояние.

В гусеничных цепях всех типов палец вращается во втулках при движении цепи вокруг ведущего и направляющего колес. Но наиболее сложно происходит процесс износа при трении зубьев ведущего колеса и наружных поверхностей втулок гусеничной цепи. Когда гусеничная машина движется вперед, износ этих компонентов незначителен при условии, что натяжение цепи правильное. Палец поворачивается во втулках под действием значительной нагрузки, когда подходит к положению «6 часов» на ведущем колесе. Наибольшая нагрузка приходится на несколько втулок, находящихся в положении между «6» и «8 часов» ведущего колеса, где не происходит практически никакого движения втулки относительно зуба колеса. Вершина ведущего колеса («12 часов») – это единственная точка, в которой втулка поворачивается или скользит по зубу непосредственно перед тем, как покинуть колесо. Но в этой точке на втулку теоретически не действует нагрузка, поэтому эффект от ее скольжения по зубу минимален. Однако когда машина идет задним ходом, движение пальца относительно втулки происходит под действием нагрузки внизу («6 часов») переднего направляющего колеса и до момента, когда цепь проходит над поддерживающим катком, а 85% нагрузки на гусеничную цепь концентрируется у верхней точки ведущего колеса («12 часов»): здесь втулка поворачивается и скользит по зубу колеса. В результате больше изнашивается сторона зуба ведущего колеса, работающая при движении машины задним ходом.

В конечном итоге в результате износа образуется «карман» у основания зуба. Изменения направления движения гусеницы способствуют увеличению износа у основания зуба, потому что втулка скользит по впадине между зубьями, когда машина меняет направление движения. Машины «с поднятым ведущим колесом» менее подвержены такому износу, поскольку при такой конструкции втулки гусеничной цепи меньше контактируют с ведущим колесом.

Проверка натяжения гусеничной ленты и люфта подшипников

Износ сторон зуба, работающих при заднем и переднем ходе, и втулок гусеничной цепи значительно возрастет, если натяжение цепи будет выше нормального. Причиной может быть либо неправильная регулировка, либо засорение грязью впадин между зубьями ведущего колеса. Грязь может набиваться и уплотняться во впадинах между зубьями ведущего колеса, и тогда диаметр колеса как бы увеличивается. Натяжение гусеничного полотна и давление на зубья ведущего и направляющего колес и на катки увеличивается, из-за чего ускоряется износ всех этих деталей, заклинивает гусеницы, происходят деформации гусеничных тележек и полуосей. Например, если провисание обычной гусеничной цепи с овальным обводом равно 12 мм, значит, она работает с натяжением, в 7 раз превышающим то, которое имеет место при нормальном провисании цепи 50 мм.

Когда чрезмерно натянутая гусеничная цепь движется вперед, втулки сначала вступают в контакт со стороной зуба ведущего колеса, работающей при заднем ходе (около вершины зуба), и затем скользят по зубу до стороны, работающей при переднем ходе. Подобным образом при движении чрезмерно натянутой цепи назад втулка стремится сначала коснуться стороны зуба, работающей при переднем ходе, а затем скользит по зубу до стороны, работающей при движении назад. В результате интенсивному износу подвергаются и сторона зуба, работающая при переднем ходе, и втулка.

Наверное, лучшим способом уменьшить износ гусеничной цепи являются частые регулярные проверки ее натяжения, особенно если машина работает на грунте, который забивается между зубьями ведущего колеса. Если натяжение цепи увеличилось, следует его немедленно ослабить. Это уменьшит не только износ ходовой части, но и расход топлива, поскольку снижается нагрузка на двигатель.

Работа ходовой части зависит и от перепадов температур окружающей среды, поскольку при этом меняется вязкость масел. По некоторым сведениям, при изменении температуры воздуха от –15 до +5 °С усилие на перемещение гусеничной ленты снижается в 2,0…2,6 раза.

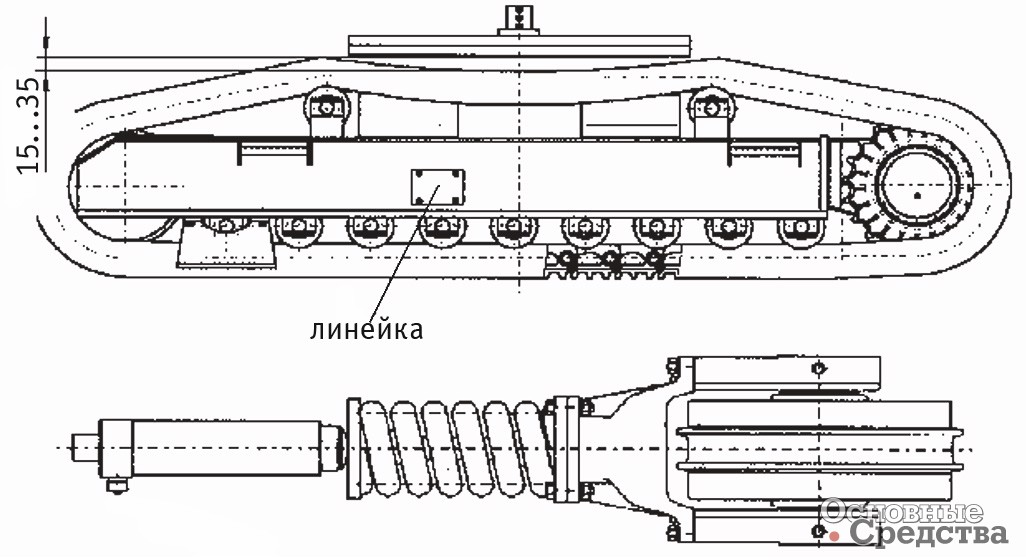

Чтобы проверить натяжение гусеничной цепи с овальным обводом или с поднятым ведущим колесом, дайте машине разогнаться до ее обычной рабочей скорости и двигаться накатом до полной остановки. Тормозить при этом нельзя, потому что натяжение гусениц при торможении изменится и правильно измерить провисание гусеничного полотна не удастся. Либо машину перемещают вперед и назад, натянув верхнюю ветвь цепи. Положите линейку на верхние точки грунтозацепов верхней ветви гусеницы и примерно на середине между деталями, поддерживающими гусеницу, измерьте расстояние перпендикулярно вниз от линейки до вершины грунтозацепа. Оптимальной считается величина провисания 0,1…0,2 от расстояния между опорными катками, примерно от 30 до 100 мм в зависимости от размеров машины.

Если в конструкции есть поддерживающие катки, измерение следует выполнить в двух местах. Хорошо, если значения обоих измерений совпадут, но в случае значительного различия надо отрегулировать провисание в той части цепи, где оно наиболее отличается от нормы.

Износ подшипников, на которых вращаются ведущие и направляющие колеса и катки ходовой части, тоже следует проверять. В повороте внутренние и наружные обоймы подшипников перекашиваются, нарушается нормальный контакт шариков или роликов с обоймами и происходит усталостное разрушение рабочих поверхностей деталей подшипников.

Освободив катки от нагрузки (приподняв одну сторону машины домкратом), перемещают каток в осевом направлении (например, с помощью лома) в обе стороны и измеряют индикатором люфт. Если конструкция позволяет, так же измеряют осевой люфт подшипников направляющего колеса. Для различных машин допустимый люфт составляет 0,2…1,5 мм. Осевой люфт подшипников регулируют с помощью прокладок или регулировочной гайкой, либо подшипники заменяют.

Технологии ходовой части

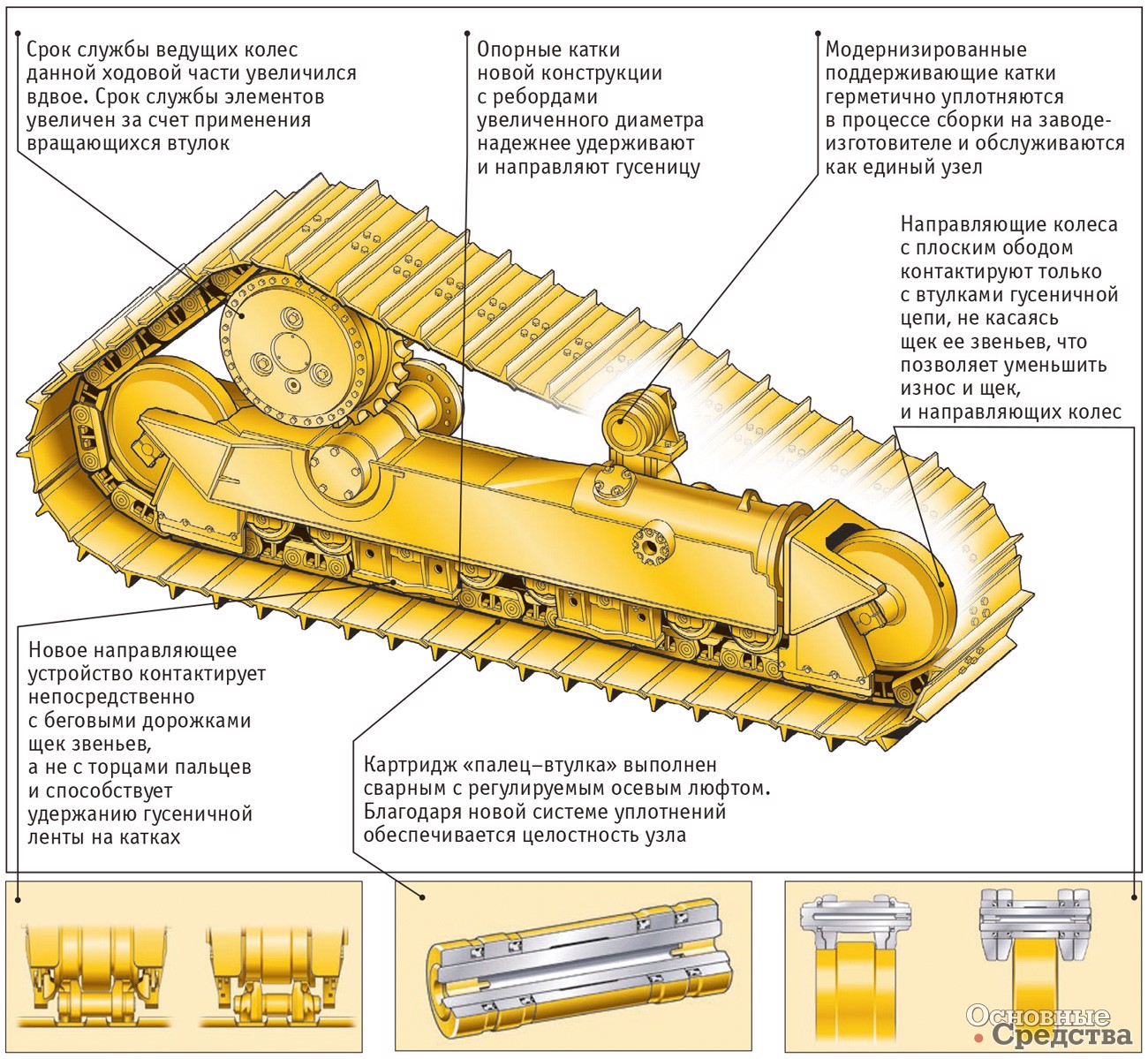

В конструкции ходового механизма машин John Deere используются втулки с покрытием из разработанного компанией сплава SC-2, который, как заявляется, обладает оптимальным сочетанием свойств: твердостью, прочностью, износостойкостью и коррозионной стойкостью. Если в ходовом механизме используются втулки с покрытием SC-2, о них можно забыть на долгое время.

Как утверждают специалисты John Deere, в результате обработки детали сплавом SC-2 твердость ее поверхности на 25% превышает твердость хромового покрытия. И поскольку у втулок с покрытием из SC-2 отличная износостойкость, геометрия деталей гусеница–ведущее колесо сохраняется дольше и срок службы ведущего колеса увеличивается.

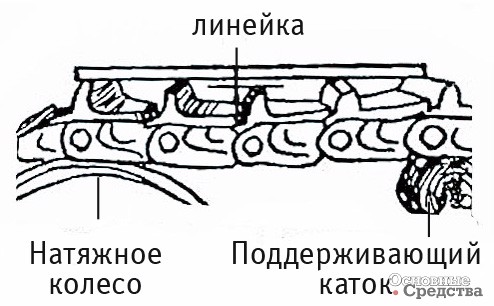

В ходовом механизме SystemOne компании Caterpillar бо’льшая часть сил трения (и соответственно износ) в шарнирах гусеничных траков устраняется за счет смазки и благодаря возможности поворота втулок под действием нагрузки при взаимодействии с зубьями ведущего колеса. В конструкции SystemOne пара палец–втулка представляет собой герметизированный картридж со смазкой внутри. Гусеничная цепь SystemOne состоит из коробчатых секций, составленных их двух траков, обращенных внутрь, друг к другу, и соединенных двумя картриджами палец–втулка. Каждая коробчатая секция соединяется со следующей парой, состоящей из траков, обращенных наружу (все траки совершенно одинаковы). Траки, обращенные внутрь, соединены прессовой посадкой со средней частью картриджа («вставка»), а траки, обращенные наружу, – с наружными частями картриджа («обечайка»). Наружные траки с помощью шарнира навешены на внутренние, что эффективно устраняет перемещение втулки относительно зуба ведущего колеса. По словам специалистов Caterpillar, износ возможен только под действием абразивных частиц в налипшей грязи.

Ходовая часть Cat® SystemOne™ для машин с приподнятым ведущим колесом

Специалисты Caterpillar утверждают, что по сравнению с машинами, оснащенными обычными гусеничными цепями с закрытым шарниром и жидкой смазкой, многие из более чем семи тысяч машин, работающих сейчас с ходовой частью SystemOne, продемонстрировали 50%-ное увеличение срока службы ходовой части. По данным компании, это улучшение достигнуто не только за счет использования узлов картридж–трак новой конструкции, но и благодаря модернизации других узлов и деталей ходовой части, таких, как направляющее колесо, контактирующее со средней частью гусеничного полотна, т. е. со втулкой картриджа, а не со щеками траков. Таким образом, устраняется узел, являющийся основной причиной износа в ходовой части обычной конструкции.

Широкий ассортимент запчастей для ходовой части и не только можно приобрести у поставщика ООО «Запчасть Комплект» (Москва).

Ремонт ходовой части гусеничных тракторов: устройство и неисправности

Во время длительной эксплуатации спецтехники неизбежно возникают поломки, причем обычно в наиболее нагруженных функциональных узлах. Так, сравнительно часто возникает необходимость провести ремонт ходовой части гусеничных тракторов, поэтому стоит всесторонне рассмотреть те неисправности, которые к этому приводят, и общую технологию починки. Зная факторы риска, провоцирующие выход каретки, цепей и других элементов из строя, вы будете понимать, как их защитить и продлить тем самым время беспроблемного использования машины.

В силу своей конструкции данный вид спецтехники хорошо показывает себя на слабонесущих грунтах и в условиях сложно-пересеченной местности, поэтому важно поддерживать ее в идеальном работоспособном состоянии.

Ходовая часть трактора – что это такое

Это ключевой функциональный узел транспортного средства, обеспечивающий его непосредственное перемещение в пространстве с заданной в рабочем диапазоне скоростью. Фактически это платформа (тележка) с установленными на борту агрегатами, и, помимо уже названной, главной роли, она предназначена для решения еще 3 важных задач:

- поддержка остова со всеми смонтированными и эксплуатируемыми механизмами;

- преобразование вращательного момента (идущего от звездочек или ведущих колес) в поступательное движение;

- генерация силы тяги, достаточной для буксировки прицепов и/или других машин.

Устройство ходовой части гусеничного трактора

Она состоит из 3 частей:

- Остов – выполняет несущую функцию. Это система, соединяющая остальные узлы.

- Движитель – воспринимает от всех установленных агрегатов (а также от трансмиссии) момент нагрузки, который и превращает в поступательное перемещение по заданной траектории.

- Подвеска – соединяет мосты с кузовом (рамой), передает вес спецтехники на почву, смягчает вибрации, удары и толчки, тем самым улучшая плавность хода.

Каждая из этих частей заслуживает более подробного рассмотрения.

Есть три варианта остова:

- Рамный – хребтовой или лонжеронный, то есть из пары продольных балок из стали с поперечинами. Он образует цельную или шарнирно-связанную конструкцию, но обязательно жесткую, прочную, предоставляющую легкий доступ к используемым механизмам.

- Полурамный – получается при соединении корпуса трансмиссии и опорной металлоконструкции в форме буквы «Н». Именно к последней крепится передняя ось движителя. Отличается малым весом (по сравнению с прошлым подвидом) при сохранении достаточной стойкости к нагрузкам и вибрациям.

- Безрамный – создается путем жесткого стыка корпусных элементов силовой передачи и блок-картера, а также, опционально, муфты сцепления и заднего моста. Несколько ограничивает доступ к навешенным на борт агрегатам, поэтому применяется сравнительно редко.

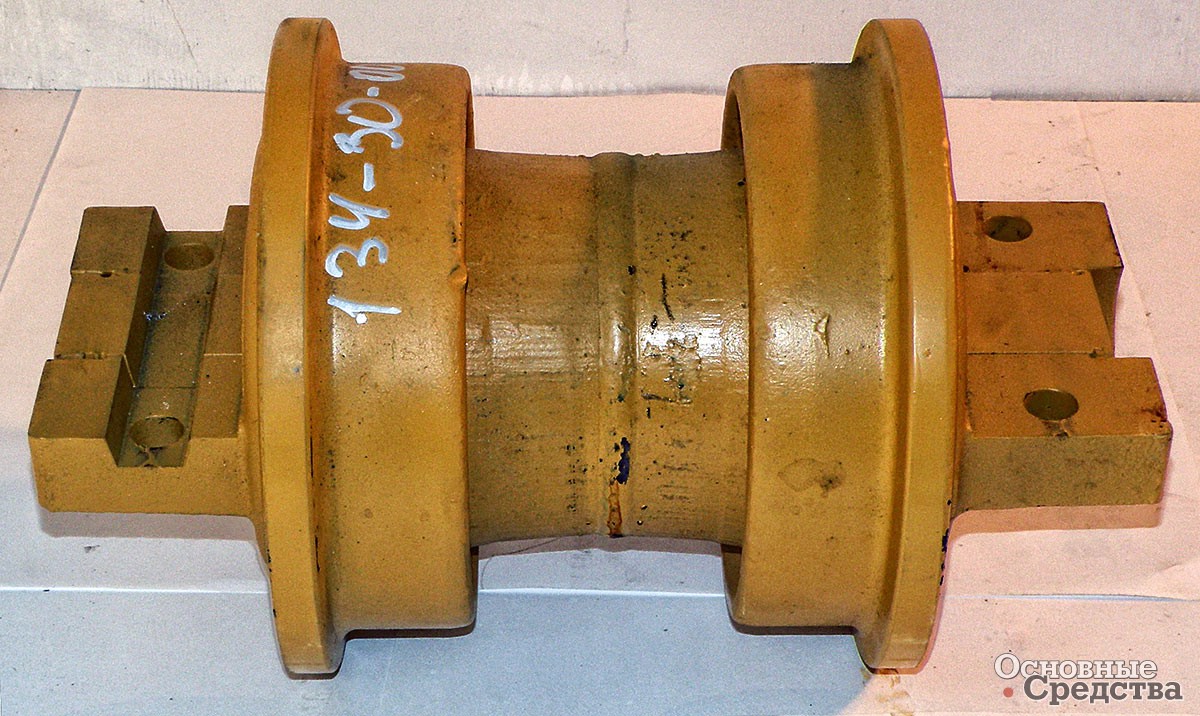

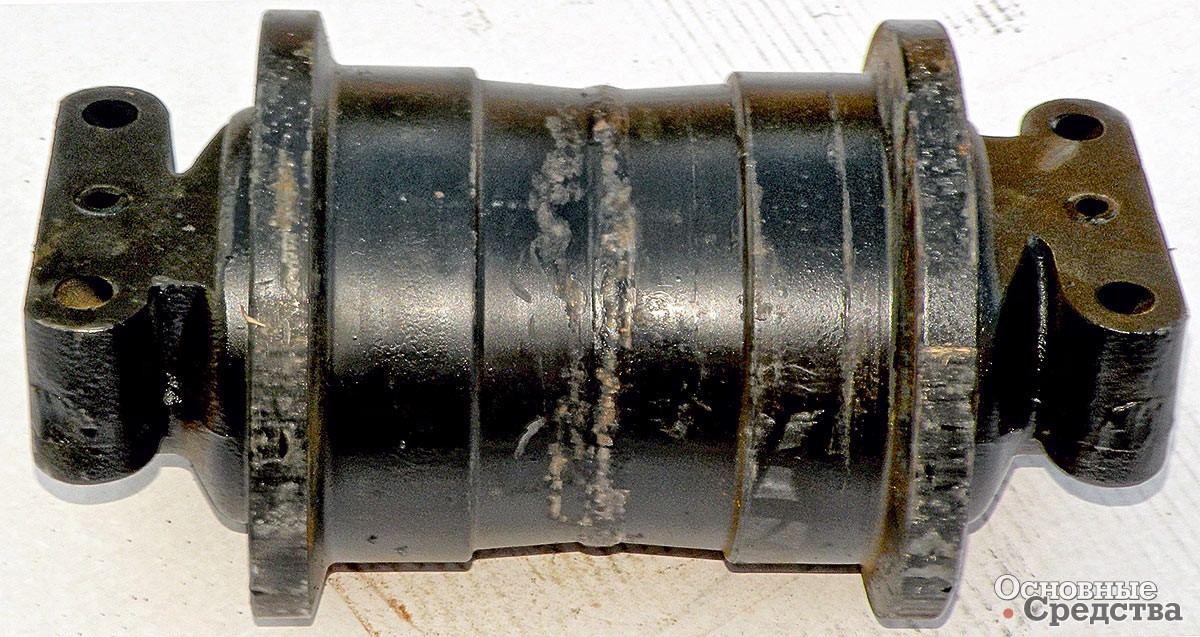

Движитель – конструкционно сложный узел ходовой части гусеничных тракторов, устройство его выглядит следующим образом:

- ведущая звездочка, отвечающая за перемещение, задействует цепь;

- последняя состоит из шарнирно соединенных звеньев и создает замкнутый контур (обвод), огибая поддерживающие ролики, направляющее колесо и опорные катки;

- почвозацепы формируют дорожку для качения спецтехники;

- опорные катки равномерно распределяют действующую силу тяжести по всей поверхности трака;

- ролики выполняют поддерживающую функцию, предотвращая боковое раскачивание;

- натяжной механизм и направляющее колесо задают и сохраняют правильную траекторию перемещения с сохранением должной амортизации.

Такая конструкция движителя обеспечивает ходовому устройству гусеничных машин высокое качество сцепления с грунтом при сравнительно низком давлении на него, а также хорошую проходимость. Отсюда – частота эксплуатации на болотистых или песчаных почвах, на сложно-пересеченных участках. Но есть и недостаток – это меньшая, чем у колесных моделей, скорость, что несколько ограничивает универсальность использования.

Подвеска может быть:

- Эластичная – представляет собой систему рычагов и катков (упругих и попарно составленных в каретку), которые при помощи шарниров присоединены к раме. Помогает траку повторять рельеф поверхности, что способствует повышению плавности движения.

- Полужесткая – это тележка с балками различного диаметра и располагающимися на них элементами. Ее рама сзади подключена к остову, а спереди контактирует с плоской рессорой. Ее конструкция проще, чем у предыдущего варианта (а значит меньше деталей могут выйти из строя), но качество поглощения вибраций хуже.

Основные неисправности ходовой части гусеничного трактора

Прежде чем их подробно рассмотреть, объясним природу их возникновения. Ключевая причина появления и развития дефектов – неравномерность воспринимаемых нагрузок.

Следует учитывать, что функциональные узлы спецтехники эксплуатируются в абразивной среде, зачастую при наличии сухого трения. А те же траки еще и постоянно контактируют с почвой, самой разной твердости и состояния. Добавьте сюда сезонные изменения климата, а также резкие скачки влажности, и получите все предпосылки для интенсивного износа.

Два простых примера:

- У ряда советских моделей (допустим, у того же Т-74) задняя опора в процессе использования испытывает нагрузку в 3 раза серьезнее, чем передняя. Естественно, в таких условиях придется периодически проводить ремонт – в рамках технического обслуживания ходовой части гусеничного трактора.

- Если на эту же машину навесить плуг, при работе ее передние цапфы и втулки будут нагружены на 24 кН, тогда как задние – уже на 41 кН. Понятно, что раньше выйдет из строя.

Еще один фактор риска – температура, ведь ее падение приводит к изменению вязкости масла. Так, уже при -15 0С движение спецтехники с той же скоростью, что при +5 0С, требует в 2,5 раза больших энергозатрат. Сила трения при этом возрастает пропорционально, а значит и износ контактирующих друг с другом деталей ускоряется.

Также стоит помнить, что в процессе постоянного контакта друг с другом детали механически деформируются. Происходит истирание соприкасающихся поверхностей, что приводит к ухудшению качества сцепления.

В качестве примера разнообразия возникающих дефектов – сводная таблица неисправностей заднего моста гусеничного трактора.

| Поломка | Причина появления и развития | Метод устранения |

| Подтекает масло | Повреждение прокладок или уплотнителей. Ослабление крепления составляющих. | Заменяете изношенный элемент. Хорошо (но не излишне сильно) затягиваете болты. |

| АБД не работает | Диски муфты замаслились. Фрикционные накладки износились. | Промываете загрязнившиеся комплектующие или ставите новые вместо отживших свое. |

| Корпус перегревается или шумит |

Зазор между коническими шестернями или подшипниками превышает допустимый. Масла недостаточно. | Регулируете расстояние, доводя его до подходящего. Доливаете смазочный материал. |

| При движении по ровной местности спецтехника уходит в сторону | Ослабла пружина, тормозящая солнечную шестерню. Рычаги управления перемещаются не свободно. Накладки тормозных лент изношены. | Заменяете отслужившую деталь/элемент. Регулируете ход до свободного. |

| Плохо выполняется команда поворота | Механизм совершения маневров не настроен должным образом. Накладки остановочных тормозов замаслены или стерты. | Отлаживаете работу устройства управления. Устанавливаете новые комплектующие. |

Ремонт заднего моста гусеничного трактора можно предотвратить, если периодически его осматривать и прослушивать. Регулярные проверки позволяют своевременно выявить и с минимальными последствиями устранить неполадки и ошибки функционирования, затянуть разболтавшиеся гайки крепления, откалибровать подшипники, убрать скапливающиеся подтеки масла. При этом важно заливать смазочный материал не выше метки (контрольного уровня), чтобы он не вытекал через сальники. Далее мы отдельно рассмотрим те случаи, которые встречаются чаще и более критичны.

Поломка каретки подвески

В процессе эксплуатации под воздействием неравномерных нагрузок, у данного элемента развиваются следующие дефекты:

- трещины и сколы по внутренней или наружной поверхности;

- изломы проушин и/или истирание их отверстий;

- преждевременный износ внешних колец конических роликоподшипников и втулок балансиров;

Такие проблемы характерны для многих моделей советского и российского производства, в частности, для Т-150, ДТ-75 и ДТ-75М. Хотя и зарубежная спецтехника, активно используемая на слабых грунтах и в сложно-пересеченной местности в условиях нашего климата, тоже сталкивается с появлением аналогичных повреждений.

Поэтому ремонт кареток гусеничного трактора, в принципе, универсален и заключается в выполнении следующих действий:

- При трещинах зачищаете поверхность возле дефектного участка, укрепляете проушину штифтами (5-6 мм диаметром), загибаете их и завариваете место стыка электродами Э-46, Э-42 (или другими, но с меловой обмазкой).

- При изнашивании технологического отверстия, предназначенного для оси качания, растачиваете место под внутренний балансир, берете подходящую по сечению втулку из стали, запрессовываете ее, привариваете на торцах, просверливаете посадочную точку под клин (сечением в 28 мм). Всю процедуру можно легко произвести при помощи мобильных расточных станков от компании «Сармат».

- При истирании самих втулок – для цапфы поперечных брусьев или для оси качания – просто заменяете поврежденные элементы (так как они уже не подлежат восстановлению).

- При преждевременном износе наружных колец роликоподшипников расширяете технологические отверстия, ставите в них ремонтные втулки большего диаметра.

Поломка гусениц

Они функционируют в самых жестких условиях, так как работают в абразивной среде и при изменениях температуры, и находятся в непосредственном контакте с другими деталями и полотном грунта. Поэтому со временем у них изнашиваются:

- проушины звеньев и пальцы – на участках их сопряжения;

- цевки – в точках их соединения с зубцами ведущей звездочки;

- почвозацепы и беговые дорожки.

Порядок действий здесь зависит от того, что именно вышло из строя. Есть элементы, восстанавливать которые или экономически невыгодно, или небезопасно, так как дальнейшая их эксплуатация может привести к аварии.

Другие виды ремонта гусениц тракторов выполняются в зависимости от характера дефекта. Например, отверстия проушин чинят путем обжатия, подвергая их пластической деформации. Для этого звено помещают в емкость с расплавом солей, нагревают до высокой температуры, после чего обжимают при помощи штампов. В результате происходит перераспределение материала детали с возвращением исходных размеров. Дальше производят закалку, чтобы элемент приобрел достаточную надежность. Параллельно восстанавливаются и поврежденные цевки (в этом преимущество способа).

Еще один метод – заливка жидким металлом:

- В проушине прожигают отверстие – с той стороны, где износ наиболее серьезен, используя угольный электрод или электрическую дугу.

- После чего в полученное посадочное место вставляют втулку и с обеих сторон закрывают ее огнеупорной глиной.

- Параллельно расплавляют сталь, либо с подключением ТВЧ, либо в тиглях, а затем заливают металл в проушину.

- Металл заполняет образовавшиеся полости, остывает и затвердевает, превращается в своего рода вкладыш (или заклепку), позволяющую восстановить исходную форму элемента.

Аналогичными способами проводится и ремонт гусеничных кранов, так как ходовая система у них практически такая же, что и у тракторов, а значит получает похожие повреждения.

Поломка цепей

Чаще всего в процессе эксплуатации, особенно в условиях перегруза спецтехники, возникают следующие дефекты:

- провисание трака из-за проблем с цилиндром натяжителя;

- ослабление качества стыка на участке крепления ведущей звездочки с башмаком;

- критическое изнашивание 20% втулок и более;

- отсутствие заднего хода;

- истирание почвозацепов из-за их постоянного контакта с твердой поверхностью грунта.

Большинство неполадок визуально заметны, что дает возможность исправить их на самых ранних этапах проявления. Однако для собственного успокоения и безопасности работы стоит проводить ультразвуковую дефектоскопию, которая выполняется в рамках технического обслуживания ходовой части колесного трактора или планового ремонта цепи гусеничной машины.

Обнаруженные дефекты исправляются в зависимости от их природы. Так, при провисании трака восстанавливается целостность поверхностей цилиндра натяжителя (путем шлифовки и напайки), а в том случае, если это невозможно или нецелесообразно, проводится замена детали.

Ремонт крепления башмака проводится при наличии трещин глубже 4 см, площади обломов, превышающей 200 квадратных см, или истирании гребней более 3 см. Его форму возвращают к исходной при помощи гидравлического пресса.

Опорные катки и почвозацепы чинятся наплавкой металлов подходящей твердости с последующим выравниванием рельефа до нужного посредством элекроконтактной или токарной обработки.

Технология ремонта гусеничных тракторов

Со стороны она выглядит следующим образом:

- Вы замечаете неисправность и обращаетесь в компанию, занимающуюся профессиональным ремонтом спецтехники.

- Специалисты проводят всестороннюю диагностику и по ее итогам составляют дефектную ведомость, в которую вносят все обнаруженные проблемы и указывают, какие операции необходимо выполнить для их решения.

- Заручившись согласием заказчика, мастера выполняют оговоренные работы – растачивают проушины, наплавляют опорные катки, устраняют цевки и провисания трака, меняют вышедшие из строя элементы – делают все, что можно в цеху.

Внимание, есть детали, которые можно восстановить только в заводских условиях. Например, звенья – их направляют либо непосредственному производителю, либо крупному промышленному предприятию, выпускающему их аналоги.

Также есть детали, которые можно восстановить на месте нахождения спецтехники, без транспортировки в ремонтный цех, если использовать для этого мобильные расточные и наплавочные станки.

Мы постарались как можно подробнее рассмотреть назначение ходовой системы, основные части гусеничного трактора, неисправности, чаще всего возникающие в процессе решения дорожно-транспортных задач. Теперь вы знаете, что делать при поломках, но стоит ли до них доводить? Напоследок хотим дать банальный, но действенный совет: старайтесь не нарушать условия эксплуатации спецтехники и регулярно отправляйте ее на диагностику – это позволит предотвратить развитие многих проблем.

Ходовая часть и управление трактора

Тракторостроение в СССР

После революции в России наконец получило свое развитие промышленное оснащение экономики. В 1918 году вышел декрет, согласно которому было запущено производство первых гусеничных тракторов. В 1924 году на Обуховском машиностроительном заводе в Санкт-Петербурге сошел с конвейера первый трактор, он гордо носил имя «Большевик».

В основу «Большевика» лег макет американского трактора «Холт». Все недочеты в проекте американского прототипа были доработаны, а сам конструктив трактора претерпел некоторые изменения. Позже «Большевик» был модернизирован на базе российских танков.

Трактор С-60 был выпущен под именем «Сталинец»

Массовое производство гусеничных тракторов было запущено в СССР в 1933 году. Первый трактор С-60 был выпущен на Челябинском тракторостроительном заводе под именем «Сталинец», а позже за создание гусеничных машин взялись Харьковский и Сталинградский тракторостроительные заводы. К этому времени тракторостроение в СССР достигла небывалого уровня: половина всех тракторов в мире производилась на территории СССР.

Во время Великой Отечественной Войны, когда рабочих рук на производстве и в сельском хозяйстве катастрофически не хватало, остро встал вопрос о необходимости повышения производительности и проходимости гусеничных тракторов. В 1942 году был дан старт строительству Алтайского тракторостроительного завода, а уже через полгода первый экземпляр ДТ-54 начал бороздить просторы Советского Союза. Именно трактор ДТ-54 прослужил без каких-либо дополнительных доработок сельскому хозяйству и промышленности СССР последующие 40 лет.

Завод имени Кирова в городе Ленинград выпускал знаменитые трактора КТ-12, которые позже в 1951 году были сняты с производства, доработаны и выпущены уже на колесах под знаменитым именем «Кировец».

Так же свой вклад в развитие тракторостроения в СССР внесли тракторные заводы: Липецкий и Владимирский, выпустив модели КДП-35 и Т-38, Т-40.

Полужесткая подвеска

Полужесткая подвеска имеет раму тележки гусеницы с опорными катками, устанавливаемыми на подшипниках, жестко связанных с рамой, и балансирную рессору, которая крепится к раме трактора при помощи пальца. Трактор передней частью опирается через балансирную рессору на рамы тележек гусениц, а задней частью шарнирно соединен с осью. Такое устройство дает возможность рамам тележек гусениц при переходе через неровности дороги отклоняться вверх или вниз, поворачиваясь вокруг оси, а поперечной балансирной рессоре, на которую опирается рама трактора, воспринимать удары, возникающие при движении, и предохранять поверхности трактора и двигателя от действия ударных нагрузок. Приспособление для натяжения гусениц имеет амортизирующую пружину, которая способствует смягчению толчков, получаемых при движении по дороге. Поворот одной из тележек не влияет на положение другой. Эластичная подвеска дает возможность гусеницам приспосабливаться к неровностям пути, а упругие ее элементы смягчают толчки при движении трактора.

| Схема устройства остова трактора и размещения на нем механизмов эластичной подвески. |

Полужесткую подвеску используют на тракторах общего назначения, на которые можно навешивать бульдозеры, корчеватели и фронтальные погрузчики с ковшами уменьшенной емкости.

| Типы подвесок гусеничных тракторов. |

В полужесткой подвеске оси опорных катков жестко крепят к рамам гусеничных тележек.

В полужесткой подвеске оси опорных катков жестко крепятся к рамам гусеничных тележек ( рис. 17.7, б в), каждая из которых в двух точках соединена с остовом трактора: сзади — с помощью жесткого шарнира, а спереди — посредством упругого элемента.

| Вертикальные ускорения на остове тракторов Т-4 А с полужесткой подвеской ( 1 и Т-150 с упругой подвеской ( 2. |

При полужестких подвесках возмущающее воздействие от наезда на неровности сглаживается благодаря деформации упругих элементов в передней части ходовой системы, в результате чего уменьшается частота колебаний остова и только при съезде с неровностей ( подвергшихся сильной деформации) наблюдается жесткая передача возмущений.

На них применена полужесткая подвеска с шарнирным соединением передней оси и остова трактора, а также индивидуальным независимым подрессориванием передних колес винтовыми пружинами.

У тракторов с полужесткой подвеской устройство гусеничных балок и гусеничных цепей, а также натяжных колес, опорных катков, поддерживающих роликов и натяжных механизмов такое же, как при жесткой подвеске.

| Рессора балансирная трактора Т-100 М. |

Трактор Т-100 М имеет полужесткую подвеску с осью качания рамы тележки, совмещенной с осью ведущего колеса.

| Передняя торсионная подвеска трактора Т-38 М. |

На тракторе Т-38 М применена полужесткая подвеска с осью качания рамы тележки, не совпадающей с осью ведущего колеса, с передним торсионным под-рессориванием остова трактора.

| Схема ходовой системы. |

Преимущества гусеничного мини-трактора

Мини-трактор – это тот же тягач, что и трактор, только в уменьшенном варианте. В каждом виде есть свои преимущества и недостатки.

Минитрактор на гусеничном ходу обладает еще большей по силе тягой, чем колесные мини-тракторы, для таких моделей не существует препятствий, они могут пересечь любую местность с любым рельефом. Зато трактора на колесах имеют возможность передвигаться по асфальту, поэтому эффективны колесные трактора в городских условиях.

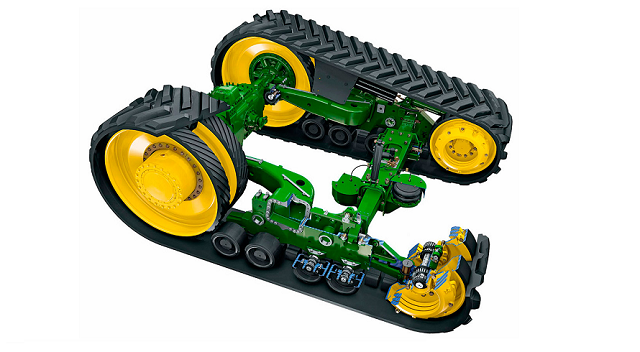

Но сегодня производители не перестают удивлять и в продаже появились трактора с резинотросовыми гусеницами. Их используют на асфальте, не думая его повредить. Скорость движения на гусеницах не превышает 40км/час, а сам трактор не оказывает особого влияния на почву, ведь соприкосновение идет с большой поверхностью. Гусеничные трактора — отличное применение в сельском хозяйстве и промышленности.

Основные преимущества следующие:

- Увеличение силы трения, большее усилие тяги.

- Обеспечения ровности хода и плавности в движении, даже при неровностях рельефа.

- Уменьшение давления на грунт, меньшая деформация поверхности.

- После того, как трактор проходит по полю остается всего два следа от протекторов, а это в два раза меньше, чем при колесном ходе.

- Маленькая скорость передвижения, около 10 км/ч.

- Высокое потребление топлива.

- Недоступность перемещения по дорогам общественного пользования.

- Повышенная шумность при движении.

Поэтому сегодня варианты гусеничной техники так популярны в виноградной области. Лоза винограда не любит уплотненную почву, а колесный трактор оставляет после себя плотный участок. Без сомнения, в таком деле лучшего успеха можно добиться мини-трактор на гусеничном ходу.

Такой трактор – это, прежде всего, маневренность, даже в грязи. Эта модель остается самой востребованной для полевых условий.

Приобрести мини-трактор можно двумя способами: совершить покупку в магазине сельхозтехники или собрать своими руками. Для покупки проще сегодня посмотреть недорогие китайские аналоги, своим качеством они не уступают зарубежным брендам.

Гусеничные мини-тракторы китайского производства просты в управлении, не требуют особого ухода, сложного технического обслуживания, ремонт трактора не затруднит отсутствием запасных частей, которые всегда доступны у дилера по продажам.

Своими руками

На гусеничный ход можно поставить что угодно, даже любой мотоблок. Только такой тюнинг – удовольствие не из дешевых. Да и техническое дополнительное оснащение понадобится. По этой теме можно найти кучу интересных предложений о способах создания мини-трактора своими руками.

Одного желания собрать гусеничный трактор маловато, нужно хотя бы иметь какую-нибудь «материальную» базу с запчастями. Это хорошо, если у вас есть куча скопившегося железа в гараже или же запчасти для трактора. В качестве двигателей используются самые некогда популярные моторы от автомобильных легковушек, силовые агрегаты, дизельные электростанции.

Для гусеничного трактора выбирается двигатель, разнообразные датчики по управлению, механизмы сцепления, коробка передач, тормоза. Собрать все эти запчасти можно без труда, если найти подходящее видео по теме гусеничного трактора.

Самодельные минитрактора гусеничные используются чаще всего на строительстве, там, где требуется перевоз груза. Как и колесные варианты, в конструкции гусеничного мини-трактора используются дополнительные насадки. Имеющие отличное сцепление такие тракторы оказывают давление на почву, а это значит, есть повышенная тягловая сила и проходимость.

Ходовая часть — трактор

Ходовая часть трактора состоит из правой и левой гусеничных тележек и двух гусеничных цепей. Гусеничная тележка представляет собой раму сварной конструкции, на которой смонтированы: снизу — четыре опорных катка, в передней части — направляющее колесо и сверху — натяжное устройство.

Ходовая часть трактора состоит из остова, передних и задних колес с осями или правого и левого гусеничных движителей и подвески.

| Схема устройства остова трактора и размещения на нем механизмов эластичной подвески. |

Ходовая часть трактора с эластичной подвеской состоит из двух гусеничных тележек, двух гусениц, их подвески к остову и балансирного устройства.

Ходовая часть трактора приводится в действие от коробки передач трактора через ходоуменьшитель, что обеспечивает получение восьми транспортных и восьми рабочих скоростей передвижения.

Ходовая часть трактора служит для преобразования вращател-ь-ного движения ведущих колес в поступательное движение трактора.

| Проверка провисания гусеницы. |

Ходовая часть трактора является наиболее нагруженной сборочной единицей, работает в исключительнб тяжелых условиях и подвергается значительному износу, поэтому техническому обслуживанию ходовой части следует уделять особое внимание. Обслуживание ходовой части предусматривает регулярную очистку ее от грязи, подтяжку всех креплений, смазку балансиров, опорных катков, натяжных колес и поддерживающих роликов, а также регулировку нормального натяжения гусениц.

. Ходовая часть трактора МТЗ-80 аналогична по устройству ходовой части трактора МТЗ-50, только размеры шин передних и задлих колес у трактора МТЗ-80 увеличены

Колея трактора может регулироваться в пределах от 1200 до 1800 мм; установка колеи задних колес производится с использованием мощности двигателя.

Ходовая часть трактора МТЗ-80 аналогична по устройству ходовой части трактора МТЗ-50, только размеры шин передних и задлих колес у трактора МТЗ-80 увеличены. Колея трактора может регулироваться в пределах от 1200 до 1800 мм; установка колеи задних колес производится с использованием мощности двигателя.

Ходовая часть трактора ДТ-75М полностью заимствована с базового трактора и состоит из подвески, направляющих колес с пружинными амортизаторами, поддерживающих роликов и гусениц.

Ходовая часть трактора ДТ-75Б состоит из тех же основных сборочных единиц, что и у базового трактора: кареток подвески, направляющих колес с пружинными амортизаторами, поддерживающих роликов и гусениц. Причем каретки подвески полностью заимствованы у трактора ДТ-75, а поддерживающие ролики отличаются только креплением их на раме.

Колесную ходовую часть тракторов оценивают так называемой колесной формулой. Она состоит из двух цифр, первая из которых указывает на общее число колес, а вторая — на число ведущих колес. Так, например, колесная формула трактора МТЗ-80 — 4×2 означает, что на тракторе четыре колеса ( двухосный), из них два ведущих.

Модернизирована ходовая часть трактора : установлено одноребордное направляющее колесо, уменьшающее возможность спадания гусеницы, применены шлице-вая посадка ведущего колеса на ведомом валу бортовой передачи и металлическое торцовое уплотнение ведомого вала, увеличивающие срок службы узла.

В ходовой части трактора быстрому износу подвергаются также зубья ведущих звездочек. Как и в любых цепных передачах, износ зубьев ведущих звездочек гусениц трактора имеет односторонний характер. При предельном одностороннем износе зубьев для увеличения срока службы звездочек без ремонта, учитывая, что зубья имеют симметричное расположение относительно ступицы, достаточно перевернуть звездочку на 180 так, чтобы не работавшие ранее стороны зубьев стали работающими. В случаях несимметричности зубьев относительно ступицы звездочки переставляют на другую сторону трактора.

Под ходовой частью трактора понимают тележку, на которой монтируются все его агрегаты и механизмы. Тракторы могут иметь гусеничную, колесную или полугусеничную ходовую часть.

Гусеничные тракторы

Главная страница » Продукция » Сельскохозяйственная техника » Гусеничные тракторы

-

- Гусеничный трактор, 40-60HP Трактор снабжен мокрой однодисковой муфтой сцепления и съемником пружин.

Диск многодисковой сухой фрикционной муфты поворота изготовлен из прочного материала. Ленточный тормоз плавающего типа обеспечивает максимально эффективное и безопасное торможение.

Полужесткая подвеска гусеничного трактора обеспечивает успешное выполнение бульдозерных работ.

- Гусеничный трактор, 40-60HP Трактор снабжен мокрой однодисковой муфтой сцепления и съемником пружин.

-

- Гусеничный трактор, 70-90HPКабина гусеничного трактора мощностью 70-90л.с. обладает улучшенным обзором. В целях повышения комфорта водителя кабина закрытого типа может быть оборудована системой кондиционирования воздуха, системой отопления, системой фильтрации пыли.

Данная серия гусеничных тракторов также может быть изготовлена на резиновом гусеничном ходу…

- Гусеничный трактор, 70-90HPКабина гусеничного трактора мощностью 70-90л.с. обладает улучшенным обзором. В целях повышения комфорта водителя кабина закрытого типа может быть оборудована системой кондиционирования воздуха, системой отопления, системой фильтрации пыли.

-

- Гусеничный трактор, 100-130HP

Коробка передач с шестернями постоянного зацепления (6 передних и 2 задних передач) используется для высокой надежности и низкой рабочей силы, таким образом улучая эксплуатационную эффективность гусеничного трактора.

Передаточное число коробки передач было отрегулировано для снижения нагрузки муфты поворота

…

- Гусеничный трактор, 100-130HP

-

- Гусеничный трактор 140л.с.Механизм сухого фрикционного двойного сцепления и фрикционный диск с амортизатором обеспечивают надежность передачи крутящего момента и повышают срок службы трактора.

Муфта поворота мокрого типа не требует дополнительной регулировки.

- Гусеничный трактор 140л.с.Механизм сухого фрикционного двойного сцепления и фрикционный диск с амортизатором обеспечивают надежность передачи крутящего момента и повышают срок службы трактора.

-

- Полугусеничный трактор 90л.с.В целях повышения комфорта водителя кабина закрытого типа может быть оборудована системой кондиционирования воздуха, системой отопления, аудиосистемой.

Раздаточная коробка и задняя гусеничная лента трактора являются сменными сегментами…

- Полугусеничный трактор 90л.с.В целях повышения комфорта водителя кабина закрытого типа может быть оборудована системой кондиционирования воздуха, системой отопления, аудиосистемой.

Гусеничные тракторы YTO, по сравнению с колесными тракторами, имеют большую площадь соприкосновения с грунтом, и, соответственно, оказывает меньшее давление. Это позволяет использовать гусеничный трактор на мягком, неровном грунте с малым коэффициентом трения.

Компания YTO, являющийся китайским производителем гусеничных тракторов, имеет многолетний опыт в производстве тракторов. Поэтому мы знаем, как изготавливать качественные и надежные тракторы. Для удовлетворения различных нужд клиентов, мы предлагаем гусеничные тракторы с мощностью 40-60 л.с., гусеничные тракторы с мощностью 70-90 л.с. и гусеничные тракторы с мощностью 100-130 л.с. Все наши продукты для легкого управления эргономично спроектированы. Кроме того, новоразработанная закрытая кабина может быть оборудована кондиционером, тем самым обеспечивая водителя высоким уровнем комфорта. Также для Вашего выбора доступны резиновые и широкие гусеницы. Наши гусеничные тракторы широко используются в садовых, сельскохозяйственных, земельных и других работах.

Кроме гусеничных тракторов, наша компания также производит колесные тракторы, навесные оборудования, автогрейдеры, и другую сельскохозяйственную и строительную технику. Наши продукты надежны, прочны, эффективны и экологически безвредны, поэтому они получили сертификаты E-mark, CE и EPA. В настоящее время тракторы и другая техника компании YTO имеют большой спрос в таких странах, как Кыргызстан, Казахстан, Польша, Турция, Мексика, Сербия, Япония, и т.д.

Для запросов и заказа, пожалуйста, свяжитесь с нами. Мы будем рады ответить на все Ваши вопросы о нашей продукции и помочь Вам выбрать подходящую технику. Вы будете довольны, что выбрали нашу компанию!

-

- Колёсные погрузчикиКак профессиональный производитель колесных погрузчиков в Китае, мы производим широкий спектр колесных погрузчиков для различных применений …

-

- АвтогрейдерыНаш универсальный автогрейдер может быть использован для выравнивания земли при строительстве основания железных дорог, магистралей, аэропортов …

-

- Гусеничные экскаваторыГусеничный экскаватор оснащен передним ковшом. Экскаватор может копать грунт, уголь, грязь или другие материалы выше или ниже уровня поверхности земли …

-

- Бульдозеры Как профессиональный производитель бульдозеров в Китае, компания YTO имеет более 50-летний опыт в производстве сельскохозяйственной …

Устройство трактора

Основная статья: Устройство трактора

Мирный трактор, 1920-е годы

Основные элементы трактора: двигатель, трансмиссия, ходовая часть, механизмы управления, рабочее и вспомогательное оборудование.

Вне зависимости от типа, силовой установкой современных тракторов является дизельный двигатель (раньше также использовались бензиновые, керосиновые, газогенераторные, нефтяные двигатели внутреннего сгорания).

Рулевое устройство колёсных тракторов аналогично автомобильному. Для осуществления поворота гусеничных тракторов притормаживают одну из гусениц фрикционом.

Рабочее оборудование:

Тракторы оборудуются гидравлической навесной системой (ГНС), которая служит для соединения трактора с навесной и полунавесной машиной, и управления работой этих машин. ГНС состоит из двух основных частей: из навесного устройства и гидравлической системы.

Также на многих тракторах имеется вал отбора мощности (ВОМ), который предназначен для привода рабочих органов, агрегатируемых с тракторами передвижных или стационарных машин.

Гусеница — трактор

Гусеница трактора состоит из п звеньев. Радиус колес, на которые надета гусеница, равен R. Трактор движется со скоростью и. Предполагается, что гусеница не провисает.

Гусеницы трактора приводятся в движение ведущими колесами диаметром d 350 мм с осью вращения, расположенной на расстоянии 600 мм от земли.

Гусеницы трактора уплотняют грунт.

| Поперечный разрез ползуна хо-лодновысадочного автомата.| Нетехнологичная конструкция зубчатого колеса. |

Гусеницы тракторов состоят из звеньев, соединяемых последовательно друг с другом при помощи пальцев, входящих в отверстия звеньев с зазором. Пальцы после посадки в отверстия шплинтуют с подложенными под шплинтами шайбами. Звенья выполняют литыми, из высокомарганцовистой аустенитной стали, плохо поддающейся механической обработке.

Гусеница тракторов Т-100 М, Т-130 подлежит замене новой или отремонтированной при увеличении длины натянутых десяти звеньев до 2085 мм, при изнашивании звеньев гусеницы по высоте до 110 мм, изнашивании гребней почвозацепов башмаков до размера 25 мм, при ослаблении посадки втулок и пальцев в звеньях.

Звенья гусениц тракторов также имеют различный характер разрушения поверхности беговой дорожки. На глинистых грунтах беговая дорожка звеньев изнашивается главным образом в результате многократного пластического передеформирования поверхностного слоя металла при больших контактных напряжениях смятия в зоне пары опорный каток — звено гусеницы. Изнашиваемая поверхность имеет кратеры — очаги усталостного выкрашивания или отслаивания диаметром до 1 мм, а также царапины шириной ОД-02 мм. В ид разрушенной поверхности при работе звеньев с гравелистой прослойкой аналогичен описанному выше, но диаметр кратеров-очагов усталостного выкрашивания или отслаивания слоев металла увеличивается до 2 — 4 мм.

Проверка гусениц тракторов Т-74 , ДТ-75М и Т-150 выполняется на горизонтальной твердой площадке. Предварительно гусеницу надо тщательно очистить от грязи и промыть водой.

| Схема технологического процесса восстановления опорных катков тракторов класса 3 заливкой жидким металлом. |

Звенья гусениц тракторов тягового класса 3 являются наиболее часто восстанавливаемыми деталями ходовой части.

Звенья гусениц тракторов тягового класса 6, как и звенья гусениц тракторов тягового класса 3, являются весьма массовыми деталями и потребность в их восстановлении также исчисляется миллионами штук.

Скорость точек гусениц трактора , соприкасающихся с Землей, равна нулю, так как гусеницы не проскальзывают относительно Земли. Поэтому мгновенные центры скоростей находятся на прямой АВ, совпадающей с поверхностью Земли. Через точки этой прямой проходят мгновенные оси вращения и ведущих колес, и катков.

Дорожки звеньев гусениц тракторов Т-100 М наплавляют лежачим пластинчатым электродом. В качестве электрода используют стальную пластину, аналогичную по форме беговой дорожке звена. Наплавку проводят под слоем флюса. Для получения заданных механических свойств наплавленного металла подбирают соответствующий материал электрода, флюса и легирующие порошковые материалы.

При испытании серийной пятипроушенной гусеницы трактора ДТ-54 на стенде со скоростью перематывания цепи 8 34 км / ч, нагрузкой 1180 кг и абсолютной влажностью абразива 24 %, величины износов элементов движителя за 70 ч работы соответствуют износам этих же элементов в эксплуатационных условиях при работе трактора в течение примерно 400 ч на песчаных почвах или 200 ч на черноземах. Износ ободьев опорных катков за 70 ч работы на стенде составляет 2 мм.

За период эксплуатации гусениц тракторов тягового класса 3 рекомендуется первую приварку пластин проводить при шаге гусеницы 175 мм. При шаге 179 5 мм заменяют пальцы. Вторую приварку пластин проводят при шаге 182 мм.

2 Минитракторы

Минитрактор на гусеницах – это гибрид классического трактора и мотоблока, обладающий достаточной тягловой мощностью для выполнения широкого спектра работ, меньшими габаритами и большей маневренностью. Для большинства современных моделей характерен полугусеничный ход – гусеницы трактора могут быть демонтированы и устройство превращается в колесную самоходную установку.

Минитрактор на гусеничном ходу востребован в следующих отраслях:

- сельское хозяйство – культивация почвы, сбор урожая, скашивание травы;

- коммунальное хозяйство – уборка снега и мусора, стрижкагазонов, ландшафтный дизайн;

- загородное домостроение – копка котлованов и траншей, бурение скважин;

- домашнее хозяйство – уборка участка, заготовка дров, сад и огород.

Чистка снега гусеничным минитрактором

Спектр агрегатируемого оборудования обширен. К нему относятся плужки, фрезы для культивации почвы, сеялки, косилки, бульдозерные и экскаваторные навесные конструкции, прицепы и телеги, вилы, грабли, буры. Новые гусеничные тракторы, в частности, российского и китайского производства, отличаются богатой комплектацией и привлекательным современным дизайном.

2.1 Виды и назначение

Минитрактор на гусеницах категоризируется в зависимости от области применения и может быть:

- сельскохозяйственным – это оптимальное средство для движения по пересеченной местности и бездорожью, в комплектацию такой модели входит базовый набор агрегатируемого оборудования;

- промышленным – базовый самоходный механизм, используемый в качестве тягача;

- трелевочным – специализированная установка, предназначенная для работы в отрасли лесозаготовки.

К недостаткам техники этого типаотносят отсутствие возможности самостоятельного передвижения по дорогам общего пользования. Звено гусеницы попросту не приспособлено для движения по асфальту или бетону, потому техника доставляется к месту проведения работ грузовыми многотонниками.

2.2 Преимущества минитракторов

К плюсам относят:

Самоедльное шаси для гусеничного минитрактора

- малый вес и габарит;

- простой управляющий механизм;

- экономное потребление топлива;

- возможность работы как на открытых, так и на закрытых участках;

- простота в эксплуатации;

- лояльность к ремонту;

- мультизадачность;

- низкая стоимость расходных материалов и комплектующих;

- климатическая универсальность;

- доступная в сравнении с крупногабаритной техникой цена.

2.3 Критерии выбора

При покупке стоит обращать внимание на такие моменты:

- назначение и условия эксплуатации –определите функционал, который возлагается на агрегат, и выбирайте модель соответствующей комплектации;

- производительность – установки мощностью 16-18 лошадей достаточно для обработки участков площадью до 3 га, для профессионального использования рекомендуется отдавать предпочтение тракторам мощностью 24 и более л.с.;

- комплектация навесными агрегатами – не следует сразу приобретать установку с большим количеством дополнительных опций, так как на практике они могут оказаться невостребованными, необходимые девайсы всегда можно докупить или сконструировать самостоятельно;

- тип двигателя – бензиновый производительнее, дизельный надежнее;

- комфортабельность кабины – модели с отапливаемыми кабинами могут использоваться в любых погодных и климатических условиях;

- доступность сервисного обслуживания;

- финансовая доступность.

История создания первых гусеничных тракторов

Старшим братом первого гусеничного трактора стала гусеничная машина английского конструктора Джона Гиткотома, которая была создана для осушения болотистой местности. Двигатель этой машины на работал на пару. Конечно, она была далека от совершенства по причине своих негабаритных размеров и шумной работы.

В 1837 году инженер из России Дмитрий Загряжский разработал и описал модель гусеничной машины, работающей на пару. Загряжский в то время служил на военном корабле штабс-капитаном, он отправил свое изобретение для получения патента на гусеничную машину.

В 1857 году был создан еще один, теперь американский прототип гусеничного трактора, его основным назначением было сельское хозяйство. Калифорнийский инженер Миллер взял за основу макет своего английского коллеги Гиткота, создатель получил за свое изобретение специальную премию. Но в дальнейшем эта модель не прижилась.

гусеничный трактор Ф.А. Блинова

В 1888 году был спроектирован очередной гусеничный трактор, над его созданием работал простой Саратовский крестьянин Ф.А. Блинов. Проект представлял собой транспортное средство на двух гусеничных лентах, управлять каждой из них приходилось отдельно двум разным рулевым. Двигатель приводился в работу посредством особого механизма из шестерёнок, работал двигатель так же на пару. Максимальная скорость, которую мог развить этот аппарат составляла 3 км/час, что примерно равно средней скорости повозки, запряженной быками. Позже Блинов вносил изменения в свой проект, пытаясь упростить систему управления трактором, но всё же транспортное средство оказалось не востребованным.

В 1897 году в Германии был получен первый патент на двигатель внутреннего сгорания (ДВС), который работал на газолине. Его основным преимуществом перед паровым аналогом является его более экономичный расход топлива и повышенной выработкой мощности. Изобретение первого двигателя внутреннего сгорания считается заслугой Рудольфа Дизеля.

Первый двигатель внутреннего сгорания в России был создан в 1903 году, работал он на топливе бензинового типа. Я.В. Мамин спроектировал трактор с ДВС на гусеничном ходу. В это время Россия была преимущественно аграрной страной, машиностроение было неразвито, поэтому машина не встала на поточное производство.

Источник Источник Источник Источник Источник http://os1.ru/article/4402-rekomendatsii-po-tehnicheskomu-obslujivaniyu-hodovaya-chast-gusenichnyh-mashin

Источник Источник http://stanokcnc.ru/articles/remont-khodovoy-chasti-gusenichnykh-traktorov-ustroystvo-i-neispravnosti/

http://7gear.ru/news/gusenicnye-traktora.html