КАМАЗ-4310 – один из лучших вездеходов Советской Армии

Автомобиль КАМАЗ-4310 выпускался с 1979 года. В 1981 году была выпущена первая серийная партия. Большая часть данных автомобилей предназначалась для нужд Советской Армии. Кроме того, военная эксплуатация КАМАЗ-4310 показала, что данный грузовик может эффективно использоваться и в хозяйственной сфере. Особой популярностью пользуется КАМАЗ-4310 лесовоз, который за счёт своей проходимости и экономичности выгоднее в эксплуатации, чем ЗИЛ-131.

История появления КАМАЗ-4310

В начале 1980-х годов автомобиль КАМАЗ-4310 представлял собой совершенный и высокотехнологичный грузовик. Так как производство данной машины было ориентировано на армию, вездеход имел следующие возможности:

- Он мог преодолевать препятствия;

- Подниматься на крутые подъёмы;

- Спускаться по крутым спускам;

- Преодолевать водные преграды глубиной до 1,5 метров.

Массовое производство вездехода КАМАЗ-4310 началось в 1981 году. Данное событие было приурочено к 26-му съезду КПСС. Первым автомобилем серии традиционно стал КАМАЗ-4310 бортовой. Потом появились различные модификации с военными кунгами, а ещё позже появились гражданские модификации, среди которых одним из самых популярных стал КАМАЗ-4310 лесовоз.

Автомобили КАМАЗ-4310 производились на заводе в Набережных Челнах, но мало кто знает, что схема этого автомобиля была разработана на заводе ЗИЛ. Так как завод имени Лихачёва разработал армейские грузовики ЗИЛ-131, правительство уже через год дало инженерам задание разработать новую дизельную модель, используя полноприводную схему ЗИЛ-131.

За 10 лет, в течение которых инженеры завода ЗИЛ занимались разработкой нового дизельного грузовика для армии, удалось создать 12 прототипов, используя полноприводную схему ЗИЛ-131. Но правительство решило передать все разработки на новый завод КАМАЗ, чтобы именно там собирали новейшие модели советских грузовиков. Новый дизельный двигатель КАМАЗ является разработкой инженеров ЗИЛ.

Технические характеристики КАМАЗ-4310

ТТХ автомобиля КАМАЗ-4310 выглядят следующим образом:

- Длина машины составляет 7 650 мм. Естественно, что некоторые модификации отличаются по габаритам. Например, КАМАЗ-4310 лесовоз значительно длиннее;

- Высота — 3 590 мм;

- Ширина – 2 500 мм;

- Грузоподъёмность составляет 6 тонн;

- Масса автомобиля – 8 410 кг;

- Дизельный двигатель способен разогнать машину до 85 км/ч. При этом до 60 км/ч грузовик разгоняется за 35 секунд.

Благодаря устройству дизельного двигателя, удалось добиться огромной экономии топлива. Даже бронированные версии могут похвастаться расходом около 30 литров на 100 км. Если автомобиль передвигается в условиях бездорожья, то расход топлива вырастает до 35 литров. По сравнению с ЗИЛ-131, двигатель которого с лёгкостью «съедает» около 50 литров в условиях бездорожья, этот показатель расхода очень достойный.

Для того чтобы увеличить максимальный запас хода до 830 км, пришлось установить на машину два топливных бака по 125 литров каждый.

Особенности двигателя КАМАЗ-4310

КАМАЗ-4310 оснащался дизельными двигателями двух типов. Более ранние модели получили двигатель КАМАЗ-740.10, обладающий следующими характеристиками:

- V-образный 8-цилиндровый мотор с жидкостным охлаждением;

- Рабочий объём составляет 10,85 литра;

- Мощность – 210 л.с.

Более поздние модели КАМАЗ-4310 получили мотор КАМАЗ-740.10-20, который технически ничем не отличался от предыдущего мотора, только его мощность увеличена до 220 л.с.

Устройство ходовой части КАМАЗ-4310

КАМАЗ-4310 имеет полный привод 6х6. Его трансмиссия состоит из механической коробки передач и раздатки. Передний и задние мосты КАМАЗ-4310 снабжены блокировками дифференциала. Раздаточная коробка КАМАЗ-4310 служит для распределения крутящего момента между мостами автомобиля. Управление раздаточной коробкой КАМАЗ-4310 осуществляется дистанционно, за счёт электропневматического привода.

Грузовик имеет четыре карданных вала: один идёт на передний мост, один — на задний, один — промежуточный и один — на средний мост. Колёса вездехода имеют традиционную широкопрофильную «зубастую» резину. Все колёса подключены к системе автоматической регулировки давления.

Подвеска КАМАЗ-4310 рессорного типа. Передняя подвеска кроме рессор имеет амортизаторы. Рессоры полуэллиптического типа. Задняя подвеска является балансирной и снабжена реактивными штангами.

Тормозная система грузовика барабанная. Привод двухконтурный пневматический. Стояночный тормоз тоже пневматического типа. Запасной тормоз в машине совмещён со стояночным, а вспомогательный тормоз выполнен в виде моторного замедлителя. Он также имеет пневматический привод.

Военные грузовики КАМАЗ-4310 часто имеют механические барабанные лебёдки, снабжённые червячным редуктором и тормозом ленточного типа. Усилие на лебёдку подаётся за счёт карданной передачи через коробку отбора мощности.

Стандартный военный бортовой грузовик КАМАЗ-4310 имеет следующие особенности:

- Имеются надставные решетчатые борта;

- В кузове имеются боковые и средняя скамейки, которые позволяют перевозить до 30 человек;

- Кабина КАМАЗ-4310 имеет три места, и оборудована независимым отопителем.

По сравнению с другими грузовиками тех лет, КАМАЗ-4310 имел хорошую шумоизоляцию кабины. Кроме того, водительское сиденье имеет возможность регулировок в нескольких положениях. Спального места в КАМАЗ-4310 не предусмотрено, но в более современных вариантах можно было заказать его в качестве опции на заводе.

Модификация «Тайфун» и легенда, связанная с ней

В начале 1990-х годов на базе КАМАЗ-4310 производилась полукустарная военная модификация, получившая название «Тайфун-1». Это был обычный внедорожный грузовик, который получил вместо кузова будку для перевозки солдат, обшитую листовой бронёй. Кабину водителя защищали ещё более толстые броневые пластины. Данная машина участвовала в Первой Чеченской компании, поэтому её эффективность проверили на практике.

КАМАЗ-4310 был выбран за основу не случайно. Его технические характеристики, а особенно мощный дизельный двигатель, позволяли машине легко передвигаться даже с толстым слоем брони.

Многие считают, что бронетранспортёры «Тайфун», которые появились в российской армии в 2011 году, являются модернизированной версией той боевой машины из 90-х, которая была создана на базе КАМАЗ-4310. На самом деле, общего у них только название, и платформа КАМАЗ-4310 не имеет к нему никакого отношения.

Основные модификации КАМАЗ-4310

КАМАЗ-4310, который изначально создавался как военный внедорожный грузовик, со временем стал выпускаться в нескольких вариантах:

- КАМАЗ-4310. Базовая модификация, которая предназначалась исключительно для армейских нужд. Отличается укороченной платформой с тентом. Имеет откидные скамейки для перевозки 30 человек и откидной задний борт. Выпускалась данная модификация с 1983 по 1990 годы;

- КАМАЗ-43101 опытный. Опытная модификация. Имела Платформу от КАМАЗ-5320. У данной модификации откидывались три борта;

- КАМАЗ-43101. Так как опытная модель оказалась удачной, на её основе было решено выпускать серийную модификацию. Имела увеличенную грузоподъёмность и более мощный двигатель. Выпускалась с 1989 по 2000 год;

- КАМАЗ-431010. Специальная спортивная версия, подготовленная для участия в ралли Париж-Даккар. В 1992 году данная модель участвовала в марафоне Париж-Москва-Пекин;

- КАМАЗ-43102 опытный. Тот же КАМАЗ-43101, только его кабина была оборудована спальным местом;

- КАМАЗ-43103 опытный. Ещё одна модификация КАМАЗ-43101 со спальным местом;

- КАМАЗ-43105. Специальная версия, созданная для гражданского использования. Не имела лебёдки и системы регулировки давления в шинах;

- КАМАЗ-43106. Такая же модификация, как и предыдущая, только с более мощным двигателем. Выпускался по 2000 год;

- КАМАЗ-43114. Специальная версия для российской армии. Имеет двигатель мощностью 260 л.с. Выпускается с 1996 года;

- КАМАЗ-43115. Гражданская версия модернизированного для армии грузовика. Выпускается заводом с 1998 года;

- КАМАЗ-43118. Ещё одна гражданская модификация, выпускаемая с 1996 года. Отличается увеличенной грузовой платформой;

- КАМАЗ-4410. Специально сконструированный тягач на базе модели 4310. Может буксировать полуприцепы общей массой до 15 тонн.

Грузовые автомобили КАМАЗ-4320 до сих пор часто встречаются на дорогах России и СНГ. Несмотря на то, что во времена Советского Союза данные автомобили считались лучшими в своём классе, сейчас они безнадёжно устарели. Несмотря на это, в российской армии их всё ещё достаточно. Более того, их не спешат продавать. Если ГАЗ-66 и ЗИЛ-131 с консервации продаются достаточно часто, то КАМАЗ-4310 встречается в продаже значительно реже.

Устройство ходовой частиСтабилизатор поперечной устойчивости Стабилизатор поперечной устойчивостиСамоходное шассиСамоходное шассиШасси автомобиля устройство, назначениеШасси автомобиля устройство, назначениеУстройство шасси автомобиля Устройство шасси

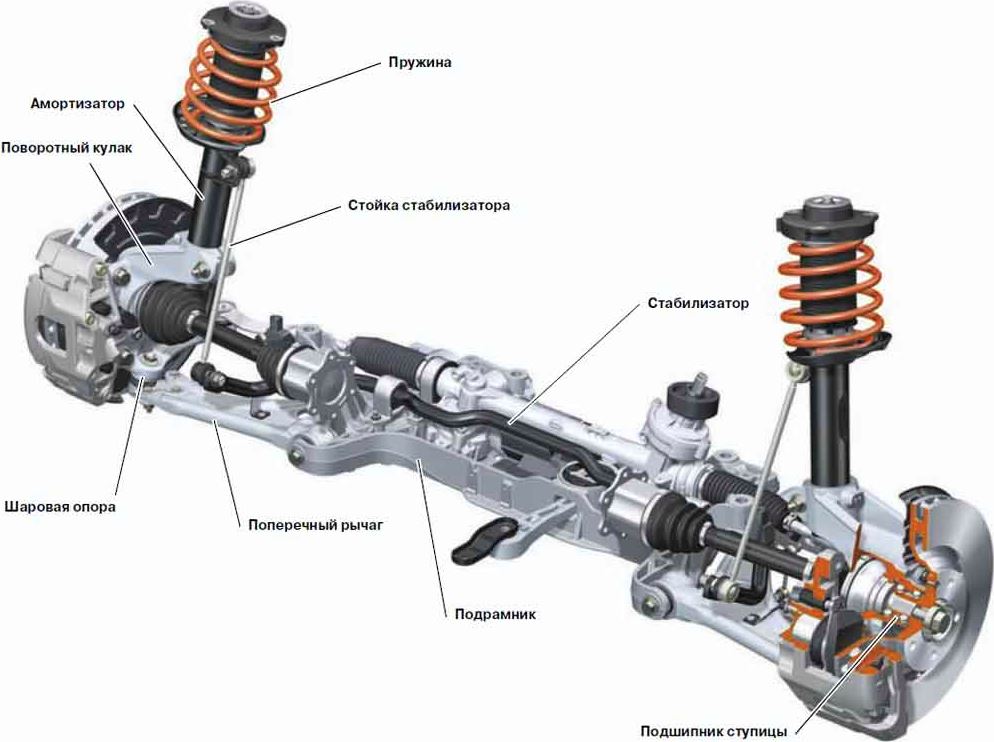

Устройство стабилизатора поперечной устойчивости

Стабилизатор поперечной устойчивости состоит из основных элементов:

- Стальная труба (стержень) П-образной формы – средняя часть.

- Две стойки (тяги)

- Крепления (хомутики, резиновые втулки)

Рассмотрим данные элементы подробнее.

Стержень стабилизатора поперечной устойчивости

Стержень стабилизатора представляет собой упругую поперечную распорку. Стержень изготавливается из пружинной стали. Стержень – главный элемент стабилизатора поперечной устойчивости. В большинстве случаев стальной прут имеет сложную форму.

Стойки стабилизатора

Стойки стабилизатора поперечной устойчивости или в просто народе «тяги» – это элементы, соединяющие концы стального стержня с рычагом или стойкой подвески. Стойка выглядит, как шток размером 5-20 см, с шарнирными соединениями по бокам для подвижности соединения. Шарниры защищаются от грязи и пыли пыльниками.

Крепление стабилизатора поперечной устойчивости

Крепление стабилизатора поперечной устойчивости осуществляется с помощью резиновых втулок и хомутов. Стержень стабилизатора крепится к кузову автомобиля в двух местах с помощью хомутов.

Автоматизированное управление городским транспортом

Снижению

вредных выбросов автомобилей способствует равномерное движение машин на улицах,

ликвидация заторов, сокращение задержек транспорта на перекрестках.

Большую

роль в регулировании движения играет привычный всем нам скромный светофор.

Странная на первый взгляд взаимосвязь светофора с чистотой воздуха и экономией

топлива и электроэнергии объясняется весьма просто: в результате умелого

управления транспортными потоками автомобили меньше простаивают на

перекрестках, вхолостую расходуя горючее и загрязняя воздух отработанными газами,

а трамваи не тратят дополнительную электроэнергию на разгон и торможение.

Именно эту задачу успешно решает «электронный регулировщик», оборудованный ЭВМ,

специальными датчиками, установленными на проезжей части, и получающий

информацию о движении транспорта с соседних перекрестков.

Давно

неотъемлемой частью городского пейзажа стали светофоры. В меру сил они исправно

несут службу, однако, их возможности нас уже не устраивают. Светофоры пока

чисто механически выполняют свою работу. Следуя заложенной в них программе, они

через определенные промежутки времени переключают сигналы и абсолютно

«равнодушны» к постоянно меняющейся транспортной ситуации. Именно поэтому им на

помощь должны приходить люди. Нередко работник ГАИ вручную начинает переключать

сигналы, чтобы разгрузить наиболее напряженное на данный момент направление.

Но

даже самый опытный регулировщик способен развести потоки машин лишь там, где он

в настоящий момент находится, притом без учета обстановки на других

перекрестках, не говоря уж о магистрали или района, в целом. Вот если бы

изобрести такого регулировщика, который был бы способен следить за развитием

транспортной ситуации на всех основных направлениях в масштабе района, а то и

всего города и мгновенно принимать необходимые, единственно правильное решение.

В

настоящее время такой регулировщик создан. Имя ему – система «СТАРТ», которая

вошла в строй в Москве, наиболее насыщенном автотранспортном городе страны.

«СТАРТ»

— автоматизированная система управления дорожным движением. Она принципиально

отличается от более простых подобных систем, действующих в Москве и во многих

других городах. Благодаря применению совершенных технических средств,

математических методов и вычислительной техники, эта система позволяет

оптимально управлять движением транспорта во всем городе и полностью

освобождает человека от обязанностей, непосредственно, регулировщика

автомобильными потоками.

Любые

вопросы организации дорожного движения необходимо рассматривать не только с

точки зрения обеспечения его безопасности, но и уменьшения токсичности

отработавших газов. Почему, скажем, предельная скорость движения в городе

установлена не восемьдесят, а шестьдесят километров в час? Именно на эту

скорость у легковых автомобилей приходиться минимум вредных выбросов. При

резком же увеличении или уменьшении скорости движения, выброс возрастает более

чем вдвое.

В

улучшении организации и повышении безопасности движения транспорта, роль

техники регулирования в настоящее время очень велика.

Заключение

Автомобильная

промышленность страны постоянно совершенствует конструкцию выпускаемых

автомобилей с целью снижения расхода топлива, уменьшения загрязнения окружающей

среды, повышения безопасности дорожного движения.

По

сравнению с существующими новые модели и модификации автомобилей усложняются, в

их системах появляются современные приборы и устройства. Однако эффективное

использование автомобилей зависит не только от совершенства конструкции. Во

многом оно определяется качеством технического обслуживания при эксплуатации.

Кроме того, удовлетворение возрастающих потребностей в автомобильных перевозках

не может быть обеспечено только за счет выпуска новых автомобилей. Одним из

главных резервов увеличения автомобильного парка является ремонт автомобилей.

Таким образом, вопросы устройства, технического обслуживания и ремонта

автомобилей тесно взаимосвязаны.

Литература

1.

Боровских Ю.И., Буралев Ю.В. Устройство и техническое обслуживание

автомобилей М.: Высшая школа, 1999.

2.

Голубев И.Р., Новиков Ю.В. Окружающая среда и транспорт М.:

Витапресс, 1999.

3.

Калисский В.С., Мазон А.И. Автомобиль М.: Транспорт, 1998.

4.

Кузнецов Н.А., Итинская Н.И. Автотракторные эксплуатационные

материалы. М.: Высшая школа, 1998.

5.

Луковников А.В., Тургиев А.К. Охрана труда при эксплуатации и

ремонте автомобиля. М.: Высшая школа, 2001

Устройствоколёс

Колёса

автомобилей

ЗИЛ – 130 и ГАЗ –

53А (рис.8, а)

состоят из

диска и обода.

Колёса автомобиля

КамАЗ бездисковые

(рис.8, б).

Обод колёс у

грузовых автомобилей

плоский, имеет

два бортовых

кольца (рис.8,

а).

Съёмное бортовое

кольцо неразрезанное

и закреплено

на ободе разрезным

замочным кольцом.

На дисках

колёс выполнены

конические

отверстия,

которыми колесо

устанавливают

на шпильки.

Гайки колёс

также имеют

конус. Совпадением

конусов гаек

с конусными

отверстиями

на дисках

обеспечивается

точная установка

колёс (рис.9).

У грузовых

автомобилей

на заднюю ось

с каждой стороны

устанавливают

по два колеса.

Внутренние

колёса закреплены

на шпильках

колпачковыми

гайками с внутренней

и наружной

резьбой, а наружные

колёса – гайками

с конусом. Для

предотвращения

самоотвёртывания

гаек при ускорении

и торможении

автомобиля

гайки левой

стороны имеют

левую резьбу,

а гайки правой

стороны – правую.

Колёса

автомобиля

КамАЗ устанавливают

на конических

поверхностях

ступиц колёс

и крепят прижимами.

Для установки

колеса на ступице

внутренняя

поверхность

обода имеет

конус. Между

ободьями сдвоенных

задних колёс

установлено

проставочное

кольцо. Все

шпильки колёс

автомобиля

КамАЗ имеют

правую резьбу.

Запасное

колесо автомобилей

ЗИЛ – 130 и ГАЗ –

53А устанавливают

на откидном

кронштейне

на раме под

передней частью

грузовой платформы.

На

автомобилях

КамАЗ запасное

колесо устанавливают

за кабиной в

специальном

держателе с

устройством

для механического

подъёма и опускания.

Как определить неисправность ходовой части и подвески автомобиля

Если автомобиль во время движения тянет вправо или влево

Нарушен развал схождение колес или шины имеют разную. Также такое поведение автомобиля нередко вызывает неравное давление в шинах. Если после проверки и устранению вышеперечисленных причин, автомобиль все же уходит в сторону, в таком случае ситуация осложняется тем, что проблемой может быть одна из деталей подвески и даже деформация кузова автомобиля. В любом случае для выявления неполадки необходима будет полная диагностика ходовой части.

Возможные неполадки ходовой части или подвески автомобиля

- Рычаги передней подвески деформированы;

- Повреждена верхняя опора амортизатора;

- Жесткость пружин стоек разная;

- Вышел из строя стабилизатор поперченной устойчивости;

- Проблемы с тормозным механизмом колес. Колесо полностью не растормаживается;

- Поврежден или сильно зажат ступичный подшипник;

- Параллельность переднего и заднего мостов нарушена;

Если автомобиль раскачивает на поворотах и при торможении

- Неисправны или вышли из строя амортизационные стойки (амортизаторы) или рессоры автомобиля;

- Изношены втулки стабилизатора поперченной устойчивости;

Вибрация в ходовой части во время движения

- Неравномерное или пониженное давление в шинах;

- Изношены или зажаты ступичные подшипники;

- Шарниры рулевого привода изношены;

- Ослаблены гайки крепления колес;

- Отсутствует или неправильная балансировка колес;

- Поврежден или деформирован диск колеса;

Стуки и шумы подвески во время движения автомобиля

- Ослабло крепление стоек или штанг стабилизаторов поперечной устойчивости;

- Не работает, а значит вышел из строя амортизатор;

- Изношены шаровые опоры и рулевые наконечники;

- Повреждены или вышли из строя элементы рулевой рейки;

- Изношены сайлентблоки рычагов;

- Повреждена или сломана пружина стойки;

Если подвеску пробивает

- Деформация диска или шины;

- Недопустимый зазор в ступичном подшипнике;

- Нерабочий амортизатор, сломана пружина стойки или повреждена рессора;

- Нарушение геометрии (деформация) рычагов подвески, поворотного кулака и оси рычагов подвески;

Если стучат амортизаторы

- Износ втулок крепления амортизаторов;

- Амортизатора потек (признак скорого выхода его из строя);

- Изношена опора амортизатора;

- Ослабление крепления амортизатора к подвеске автомобиля;

- Колеса неравномерно изнашиваются;

- Не правильная балансировка колес;

- Нарушен развал схождение колес;

- Неправильно работает тормозная система автомобиля;

- Деформирован рычаг подвески;

- Нарушена геометрия кузова автомобиля;

Если на поворотах во время торможения появляется скрип

- Вышли из строя амортизаторы;

- Разбиты втулки стабилизатора поперченной устойчивости;

И в продолжении материала о ходовой части и подвеске автомобиля смотрите видео

Подвеска колес автомобиля

Подвеска предназначена для смягчения и гашения колебаний передаваемых от неровностей дороги на кузов автомобиля. Благодаря подвеске колес кузов совершает вертикальные, продольные, угловые и поперечно-угловые колебания. Все эти колебания определяют плавность хода автомобиля. Давайте разберемся с тем, как в принципе колеса автомобиля связаны с его кузовом. Даже если вы никогда не ездили на деревенской телеге, то, глядя на нее через экран телевизора, вы можете догадаться о том, что колеса телеги жестко закреплены к ее «кузову» и все проселочные «колдобины» отзываются на седоках. В том же телевизоре (в сельском «боевике») вы могли заметить, что на большой скорости телега рассыпается и происходит это именно из-за ее «жесткости». Думаю, в городских условиях, было бы смешно и печально увидеть как «рассыпались» два соседних автомобиля, в то время как вы пытаетесь объехать детали, от уже рассыпавшихся за час до этого других машин. Дабы наш транспорт служил подольше, а «седоки» чувствовали себя получше, колеса автомобилей не жестко связаны с кузовом. К примеру, если поднять автомобиль в воздух, то колеса (задние вместе, а передние по отдельности) отвиснут и будут «болтаться», подвешенные к кузову на всяких там рычагах и пружинах.

Вот это и есть подвеска колес автомобиля. Конечно, шарнирно закрепленные рычаги и пружины — «железные» и выполнены с определенным запасом прочности, но эта конструкция позволяет колесам перемещаться относительно кузова. А правильнее сказать — кузов имеет возможность перемещаться относительно колес, которые едут по дороге. Подвеска может быть зависимой и независимой.

Рис. 40. Схема работы зависимой подвески колес автомобиля

Зависимая подвеска (рис. 40), это когда оба колеса одной оси автомобиля связаны между собой жесткой балкой (задние колеса). При наезде на неровность дороги одного из колес, второе наклоняется на тот же угол.

Рис. 41. Схема работы независимой подвески колес автомобиля

Независимая подвеска (рис. 41), это когда колеса одной оси автомобиля не связаны жестко друг с другом (передние колеса). При наезде на неровность дороги, одно из колес может менять свое положение, не изменяя при этом положения второго колеса. Упругий элемент подвески (пружина или рессора) служит для смягчения ударов и колебаний, передаваемых от дороги к кузову.

Рис. 42. Схема амортизатора

1 — верхняя проушина; 2 — защитный кожух; 3 — шток; 4 — цилиндр; 5 — поршень с клапанами сжатия и «отбоя»; 6 — нижняя проушина; 7 — ось колеса; 8 — кузов автомобиля

Гасящий элемент подвески – амортизатор (рис.42) необходим для гашения колебаний кузова за счет сопротивления, возникающего при перетекании жидкости через калиброванные отверстия из полости «А» в полость «В» и обратно (гидравлический амортизатор). Также могут применяться газовые амортизаторы, в которых сопротивление возникает при сжатии газа.

Рис. 43. Передняя подвеска, на примере автомобиля ВАЗ 2105

1 — подшипники ступицы переднего колеса; 2 — колпак ступицы; 3 — регулировочная гайка; 4 — шайба; 5 — цапфа поворотного пальца; 6 — ступица колеса; 7 — сальник; 8 — тормозной диск; 9 — поворотный кулак; 10 — верхний рычаг подвески; 11 — корпус подшипника верхней опоры; 12 — буфер хода сжатия; 13 — ось верхнего рычага подвески; 14 — кронштейн крепления штанги стабилизатора; 15 — подушка штанги стабилизатора; 16 — штанга стабилизатора; 17 — ось нижнего рычага; 18 — подушка штанги стабилизатора; 19 — пружина подвески; 20 — обойма крепления штанги амортизатора; 21 — амортизатор; 22 — корпус подшипника нижней опоры; 23 — нижний рычаг подвески

Стабилизатор поперечной устойчивости автомобиля предназначен для повышения управляемости и уменьшения крена автомобиля на поворотах (рис.43). На повороте кузов автомобиля одним своим боком прижимается к земле, в то время как второй бок хочет уйти «в отрыв» от земли. Вот в отрыв-то, ему и не дает возможности уйти стабилизатор, который, прижавшись к земле одним концом, вторым своим концом прижимает и другую сторону автомобиля. А при наезде какого-либо колеса на препятствие, стержень стабилизатора закручивается и стремится побыстрее вернуть это колесо на свое место.

Строение

К современным машинам предъявляется множество требований. Они должны быть хорошо управляемыми и при этом устойчивыми, бесшумными, комфортными и безопасными. Чтобы претворить в жизнь все эти пожелания, инженерам требуется тщательно продумать устройство подвески.

На сегодняшний день не существует какого-либо универсального эталона. В арсенале каждого автопроизводителя свои хитрости и современные разработки. Однако, для всех типов подвесок характерно наличие таких объектов:

- Упругий элемент.

- Направляющая часть.

- Стабилизатор устойчивости.

- Амортизирующие устройства.

- Колесная опора.

- Крепежи.

Упругий элемент

Автомобильная подвеска содержит упругие элементы, изготовленные из металла и неметаллические части. Они необходимы для перераспределения ударной нагрузки, получаемой колесами при встрече с неровностями дороги. К металлическим упругим деталям относятся рессоры, торсионы и пружины. Неметаллические элементы — это резиновые отбойники и буферы, пневматические и гидропневматические камеры.

Металлические объекты

Исторически самыми первыми появились рессоры. С точки зрения конструкции — это металлические полосы разной длины, соединенные между собой. Помимо эффективного перераспределения нагрузки, рессоры хорошо амортизируют. Чаще всего они используются в ходовой части грузовиков.

Торсионы представляют собой наборы пластин или стержней, работающих на скручивание. Обычно торсионной бывает задняя подвеска автомобиля. Устройства этого типа используют, кроме того, японские и американские производители машин увеличенной проходимости.

Металлические пружины входят в состав ходовой части любого современного авто. Эти элементы могут иметь постоянную или переменную жесткость. Их упругость зависит от геометрии прутка, из которого они изготовлены. Если диаметр прутка меняется на всем протяжении, то пружина имеет переменную жесткость. В противном случае упругость является постоянной.

Неметаллические объекты

Упругие неметаллические детали используются совместно с металлическими. Резиновые элементы – отбойники и буферы – не только участвуют в перераспределении динамических нагрузок, но и амортизируют.

Пневматические и гидропневматические камеры используются в конструкциях активных подвесок. Их действие определяется свойствами только сжатого воздуха (пневмокамеры) или газа и жидкости (гидропневматические камеры). Эти упругие элементы дают возможность менять клиренс транспортного средства и жесткость системы амортизации автоматически. Кроме того, они обеспечивают высокую плавность хода. Первыми были разработаны гидропневматические камеры. Они появились на машинах марки Citroen в 1950-х годах. Сегодня пневматическими и гидропневматическими подвесками опционно оснащают авто бизнес-класса: Mercedes-Benz, Audi, BMW, Volkswagen, Bentley, Lexus, Subaru и др.

Направляющая часть

Направляющие элементы подвески – это стойки, рычаги и шарнирные соединения. Их основные функции:

- Удерживать колеса в правильном положении.

- Поддерживать траекторию движения колес.

- Обеспечивать соединение системы амортизации и кузова.

- Передавать энергию движения от колес на кузов.

Стабилизатор поперечной устойчивости

Подвеска автомобиля не обеспечивала бы транспортному средству необходимой устойчивости без стабилизирующего устройства. Оно борется с центробежной силой, стремящейся опрокинуть машину при повороте, и уменьшает крены кузова.

В техническом отношении стабилизатор поперечной устойчивости – это торсион, связывающий систему амортизации и кузов. Чем выше его жесткость, тем лучше авто держит дорогу. С другой стороны, излишняя упругость стабилизатора уменьшает ход подвески и снижает плавность движения транспортного средства.

В техническом отношении стабилизатор поперечной устойчивости – это торсион, связывающий систему амортизации и кузов. Чем выше его жесткость, тем лучше авто держит дорогу. С другой стороны, излишняя упругость стабилизатора уменьшает ход подвески и снижает плавность движения транспортного средства.

Стабилизаторами поперечной устойчивости оснащают, как правило, обе оси машины. Но если задняя подвеска автомобиля торсионная, устройство устанавливают только спереди. Полностью отказаться от него смогли инженеры Mercedes-Benz. Они разработали особый тип адаптивной подвески с электронным контролем положения кузова.

Устройствоамортизаторов

Толчки,

воспринимаемые

рессорами,

вызывают колебания

автомобиля,

которые продолжаются

некоторое время

после наезда

на препятствие.

Гашение колебаний

осуществляют

амортизаторы.

На автомобилях

применяют

жидкостные

амортизаторы,

работа которых

основана на

сопротивлении

перекачиванию

жидкости из

одной полости

в другую через

узкие каналы.

Применяемые

амортизаторы

телескопические,

двустороннего

действия, оказывающие

сопротивление

при сжатии и

отдаче рессор.

Телескопический

амортизатор

(рис.7, а)

состоит из

цилиндра, штока

с поршнем,

цилиндрического

кожуха (резервуара)

и клапанов. В

нижней части

цилиндра помещены

впускной клапан

и клапан сжатия

с пружиной. В

цилиндре находится

поршень со

штоком. Шток

в верхней части

имеет проушину,

которой соединён

с кронштейном

рамы (рис.7, б).

В поршне размещены

перепускной

клапан и клапан

отдачи с пружиной.

Сверху цилиндр

имеет гайку

и сальники

резервуара

и штока.

При

прогибе рессоры

происходит

сжатие, поршень

перемещается

вниз и жидкость

через перепускной

клапан перетекает

в полость над

поршнем. Так

как в полости

над поршнем

помещён шток,

занимающий

определённый

объём, и вся

жидкость поместиться

не может, то

часть жидкости

из полости под

поршнем, преодолевая

сопротивление

пружины, откроет

клапан сжатия

и перетечёт

в полость между

кожухом и стенкой

цилиндра.

Сопротивление

перетеканию

жидкости, создаваемое

клапанами и

каналами,

обеспечивает

необходимое

сопротивление

амортизатора

при сжатии.

При

отдаче рессоры

амортизатор

растягивается,

и в полости над

поршнем создаётся

давление, под

действием

которого перепускной

клапан закрывается

и в поршне

открывается

клапан отдачи.

Жидкость через

отверстие в

поршне и клапан

отдачи поступает

в полость под

поршнем. Кроме

того, часть

жидкости через

впускной клапан

поступает из

резервуара

в ту же полость.

Сопротивление

перетеканию

жидкости при

отдаче рессоры

больше чем при

сжатии.

Для

заполнения

амортизатора

применяют масло

веретённое

АУ или смесь

из 50% трансформаторного

масла и 50% турбинного

масла (ЗИЛ –

130), или амортизаторную

жидкость АЖ

– 12Т (ГАЗ – 53А, КамАЗ).

Типы самоходных шасси

- Автомобильные;

- Тракторные;

- Специальное универсально самоходное шасси.

Как правило, шасси производится на автомобильном или тракторном заводе, а оборудование, которое размещается на нем, на другом специализированном заводе по производству навесного оборудования. Например, на автомобилях, типа УРАЛ устанавливают оборудование повышенной проходимости.

Пример самоходного шасси – автокран. Универсальные самоходные шасси широко используются в сельском хозяйстве на сезонном оборудовании.

Универсальное самоходное шасси

Самоходное шасси больше всего напоминает трактор, отличием является лишь компоновка, в которой мотор расположен позади кабины, перед кабиной, видимо, расположена рама с передним мостом. Рама может устанавливаться одно- или двух- балочная. На раме устанавливается различное специальное оборудование, используемое в сельском хозяйстве (кузов самосвал). Навес оборудования осуществляется быстро, для удобства его замены в случае необходимости.

Область применения самоходных шасси

-В сельском хозяйстве;

-В лесном хозяйстве;

-В коммунальных и дорожно-ремонтных службах;

-На складах (подъемники, погрузчики).

Крепёжные

работы.

Проверяют

надёжность

крепления

грузовой платформы

к раме, с помощью

лёгких ударов

молотка по

заклёпочным

креплениям.

Все болтовые

соединения

должны быть

полностью

затянуты.

При

проверке креплений

задних колёс

предварительно

ослабляют гайку

крепления

наружных колёс,

подтягивают

гайки крепления

внутренних

колёс, а затем

затягивают

гайки крепления

наружных колёс.

При

проверке крепления

амортизаторов

передней подвески

и их кронштейнов

проверяют

состояние

резиновых

втулок амортизаторов,

подтекание

жидкости. Не

должно быть

трещин, вмятин,

люфта проушин

амортизаторов

на пальцах.

Если жидкость

подтекает через

сальники, необходимо

подтянуть гайку

резервуара

с момента затяжки

до 6 – 7 кГ.

Колёса

должны быть

надёжно закреплены,

при покачивании

колеса не должно

быть стуков

и скрипа.

Контрольно-регулировочные

работы.

Вывешивают

передние колеса,

резким покачиванием

колёс проверяют

легкость вращения

колёс и люфт

в подшипниках.

Осевого люфта

передних колёс

не должно быть.

В противном

случае отвёртывают

болты крепления

крышки ступицы

и осторожно

снимают крышку,

чтобы не повредить

прокладку.

Затем нужно

отогнуть замочную

шайбу, отвернуть

контргайку,

снять замочное

кольцо и замочную

шайбу, затянуть

регулировочную

гайку, поворачивая

колесо до тугого

вращения для

правильного

размещения

роликов в

подшипниках,

отвернуть на

⅛

оборота и проверить

вращение колеса.

Колесо после

регулировки

должно свободно

вращаться без

заметного люфта

в подшипниках.

После этого

устанавливают

замочное кольцо

и замочную

шайбу так, чтобы

её выступ вошёл

в одно из отверстий

замочного

кольца. Навертывают

контргайку

до отказа, загибают

замочную шайбу

на контргайку,

ставят и закрепляют

крышку ступицы

и опускают

передние колёса.

В пути окончательно

проверяют

регулировку

подшипников

по нагреванию

ступицы колеса

1.2. Материалы и их свойства

Сталь.

Из стали в ходовой части изготовляют: болты ступиц колёс, гайки и т.п.,

зубчатых колёс главной передачи, поворотных цапф, передних осей, шкворни

поворотных цапф, переднюю балку, рессоры, пружины, автомобильных рам.

Сталь

можно ковать, прокатывать, штамповать, сваривать и паять. Из неё можно волочить

проволоку, получать различные отливки. Сталь легко обрабатывается режущим

инструментом. Сталь обладает высокой прочностью, вязкостью и пластичностью и поддаётся

термической и химико-термической обработки.

Из

латуни в ходовой части изготовляют: втулки, зажимных винтов и различной

арматуры. Латунь хорошо куётся, прокатывается в листы различной толщины и

штампуется.

Из

бронзы изготовляют втулки, а также используется в амортизаторах.

Бронза

обладает высокой прочностью и стойкостью против истирания и в отношении

действия атмосферного воздуха и кислот. Бронза хорошо заполняет литейные формы,

даёт малую усадку и хорошо поддаётся механической обработке.

Элементы ходовой части, обеспечивающие качественный контакт с покрытием

Бытует мнение, что качество контакта с поверхностью дороги зависит только от покрышек, упругих и демпфирующих узлов (амортизатора, пружин).

На практике не меньшее значение имеют дополнительные элементы ходовой части, взаимодействующие друг с другом и кинематикой направляющих устройств.

Так, для обеспечения достаточного уровня безопасности и комфорта в промежутке между кузовом и покрытием должны находиться следующие элементы:

Шины — устройства, которые первыми принимают на себя негативные воздействия ям или «наростов» на поверхности дорожного покрытия. Благодаря определенной упругости, покрышки уменьшают колебания и играют роль индикаторов состояния подвески. Если рисунок истирается неравномерно, это говорит о нарушении работы элементов ходовой части (к примеру, об уменьшении сопротивления подвески автомобиля).

Упругие детали (рессоры, пружины) — устройства, в задачу которых входит удерживание кузова транспортного средства на определенном уровне и поддерживание качественной связи машины с покрытием. Продолжительное применение этих изделий приводит к постепенному старению металла, его «усталости» из-за регулярных перегрузок. В итоге характеристики автомобиля, влияющие на уровень комфорта, ухудшаются. Изменению подвергается величина клиренса, параметр симметричности нагрузки, углы расположения колес и другие параметры

Важно понимать, что пружины, а не амортизаторы поддерживают массу машины. Если уменьшается дорожный просвет и транспортное средство «просаживается» без нагрузки, пора устанавливать новые пружины

Направляющие детали. К этим элементам ходовой части относятся торсионы, рессоры и рычажная система, обеспечивающие кинематику взаимодействия кузовной части и колес. Главной функцией узлов заключается поддержание перемещающегося вверх или вниз колеса в одной плоскости вращения. Другими словами, последнее должно находиться приблизительно в одной позиции, под 90 градусов к дороге. При нарушении геометрии направляющих узлов автомобиль становится непредсказуемым на дороге, протектор покрышек быстро изнашивается, уменьшается ресурс амортизаторов и других элементов подвески.

Вспомогательные упругие узлы автомобиля. Сюда можно отнести резинометаллические шарниры, которые часто называются буферами сжатия. В их задачу входит подавление вибраций и ВЧ колебаний, возникающих от взаимодействия металлических элементов ходовой части. Наличие этих узлов способствует повышению ресурса деталей подвески автомобиля, а именно амортизаторов. Вот почему так важно проверять состояние резинометаллических деталей, обеспечивающих соединение подвески. Чем лучше выполняют работу вспомогательные упругие элементы, тем дольше служат амортизаторы.

Стабилизатор поперечной устойчивости (СПУ) — элемент ходовой части автомобиля, необходимый для улучшения управляемости и снижения уровня крена ТС при вхождении в поворот. При резком маневре одна сторона транспортного средства прижимается к поверхности дороги, а вторая — наоборот, «отрывается» от покрытия. Задача СПУ — предотвратить этот отрыв и обеспечить достаточное прижатие «отрывающейся» стороны автомобиля к дороге. Кроме того, в случае наезда машины на препятствие СПУ закручивается и гарантирует быстрый возврат колеса на первоначальную позицию.

Элемент демпфирования (амортизатор) — устройство ходовой части, обеспечивающее гашение кузовных колебаний, возникающих из-за наезда на неровности дорожного покрытия, а также по причине появления инерционных сил. Амортизатор также ограничивает колебания неподконтрольных элементов (балки, мостов, шин, ступицы и прочих) по отношению к кузову. В итоге качество контакта колеса и поверхности дорожного покрытия улучшается.

Мы рассмотрели основные элементы ходовой части автомобиля, которые конструктивно отличаются друг от друга на разных моделях машин, но в итоге несут в себе основное назначение – обеспечить комфортное и безопасное движение транспортного средства.

2.2. Выбороборудования и приспособлений для ремонта ходовой части

Для разборки

заклепочных соединений рамы применяют пневматические рубильные молотки.

Качество

правки деталей рамы контролируют проверочными линейками и шаблонами. При сборке

рам применяют гидравлическую клепальную установку. Качество заклепочных работ

проверяют контрольным молотком.

Разборку и

сборку рессор осуществляют на специальных приспособлениях или в тисках. Прогиб

рессор устанавливается шаблонами. Собранные рессоры испытывают на специальном

стенде.

На

специальном стенде осуществляют проверку амортизаторов на герметичность. Для

снятия колес используют пневмогайковерт. Шины грузовых автомобилей и автобусов

разбирают и собирают на стационарном стенде Ш-509, Ш-153.

Для проверки

давления в шинах используют манометр.

Углы

установки передних колес проверяют и регулируют на оптическом или механическом

стенде. Проверку схождения передних колес на специальных постах, а также при

индивидуальном обслуживании может быть выполнена телескопической линейкой.

Для смазки

тяг, шкворней в поворотной цапфе используют шприц. Для разборки и сборки

ходовой части используют разнообразные ключи.

2. Организационная частьБезопасность труда при выполнении шиномонтажных работ

3. Экологическая часть

Источник http://warways.ru/gruzovye-mashiny/kamaz-4310.html

http://7gear.ru/remont/hodovaa-cast-avtomobila.html