Героическая дорога в никуда: секретные довоенные полугусеничные автомобили

В первые полтора десятка лет после победы Октября автомобильная промышленность Советского Союза развивалась весьма хаотично — как сухая соломинка в море уже сложившихся в мире конструктивных направлений. Одним из них стало создание армейских полугусеничных машин повышенной проходимости. Неразборчивая увлеченность такой автотехникой, ошибочно принятой за магистральный путь развития советских вездеходов, со временем превратилась в мощную разрушительную силу при формировании автопарка Красной армии, а в военные годы лишила ее работоспособных внедорожных машин.

П ристрастие к полугусеничным автомобилям можно, видимо, объяснить обаянием усатого француза Адольфа Кегресса, шофера царя Николая II, создававшего первые в мире машины-снегоходы со съемными гусеничными движителями вместо задних колес. В Стране Советов это наследие воплотилось в «революционных» полугусеничных броневиках «Остин-Путиловец» и в изучении сохранившихся машин Кегресса.

Позднее на горьковских первенцах ГАЗ-А и ГАЗ-АА появились опытные вездеходы с модернизированными движителями системы «Кегресс» и лыжами на передних колесах. Они оказалась тяжелыми и громоздкими, а продолжительность замены колес на гусеницы достигала двух часов.

Постепенно эпицентром работ по полугусеничной технике стал Научный автомоторный институт (НАМИ), переименованный в 1931-м в автотракторный (НАТИ). Создание столь сложных машин проводилось буквально на одном энтузиазме советских конструкторов в неимоверных потугах «догнать и перегнать». И вряд ли они осознавали, что вся эта работа заранее обречена на провал: базой всех советских полугусеничных автомобилей являлись обычные маломощные грузовики ГАЗ-АА и ЗИС-5, отличавшиеся лишь элементами движителей, путаными маркировками и вообще не годившиеся для этих целей.

Первые полугусеничные автомобили конструкции НАМИ/НАТИ

В НАМИ секретная разработка полугусеничных машин проводились с 1923 года в секретном спецотделе под контролем ОГПУ, НКВД и Наркомата обороны, представители которых увидели в этой технике недорогие средства для преодоления труднопроходимой местности, сопровождения кавалерии и буксировки легкой артиллерии. С 1931-го отдел возглавлял инженер Г. А. Сонкин, одержимый уже изжившей себя концепцией Кегресса с его фрикционными приводами гусеничных лент.

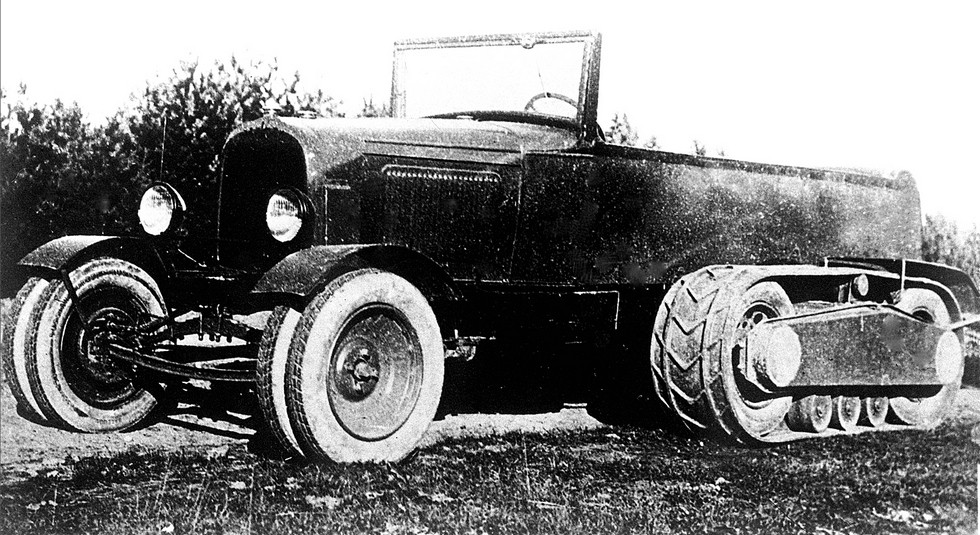

Первый советский работоспособный полугусеничный автомобиль НАТИ-2, который мы уже упоминали, считается основоположником всего последовавшего за ним семейства. Его построили на базе грузовика Ford-AA советской сборки с передними двускатными колесами. Резинокордные гусеницы приводились передними и задними ведущими фрикционными колесами с цепным приводом от заднего моста шасси.

Полугусеничные автомобили на шасси ГАЗ-АА/ММ

Реорганизация НАТИ 1933 года вылилась в исполнение заказов ОГПУ на полугусеничную технику с индексом В (вездеход), смонтированную на полуторках ГАЗ-АА и ГАЗ-ММ с моторами в 40 и 50 сил, которые долго дорабатывали и испытывали в различных дорожных условиях и климатических зонах.

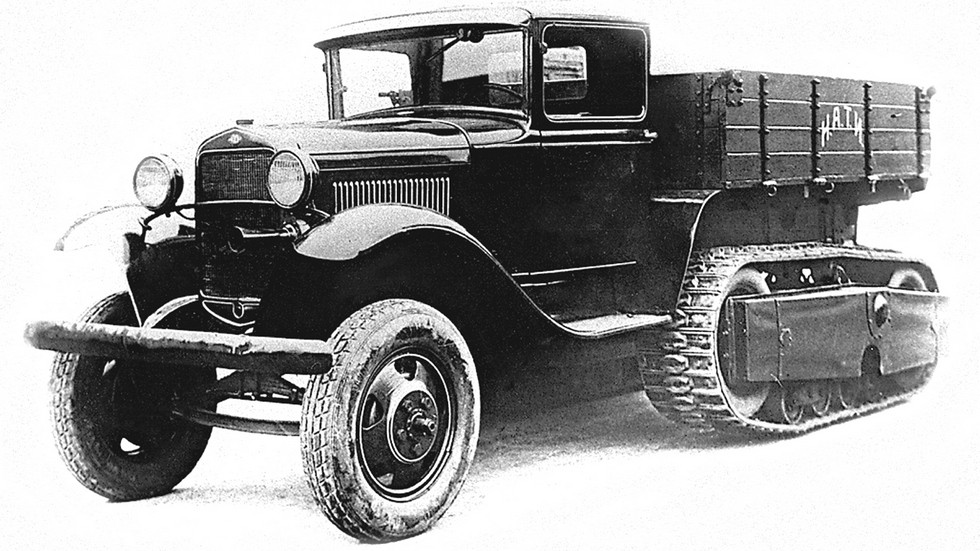

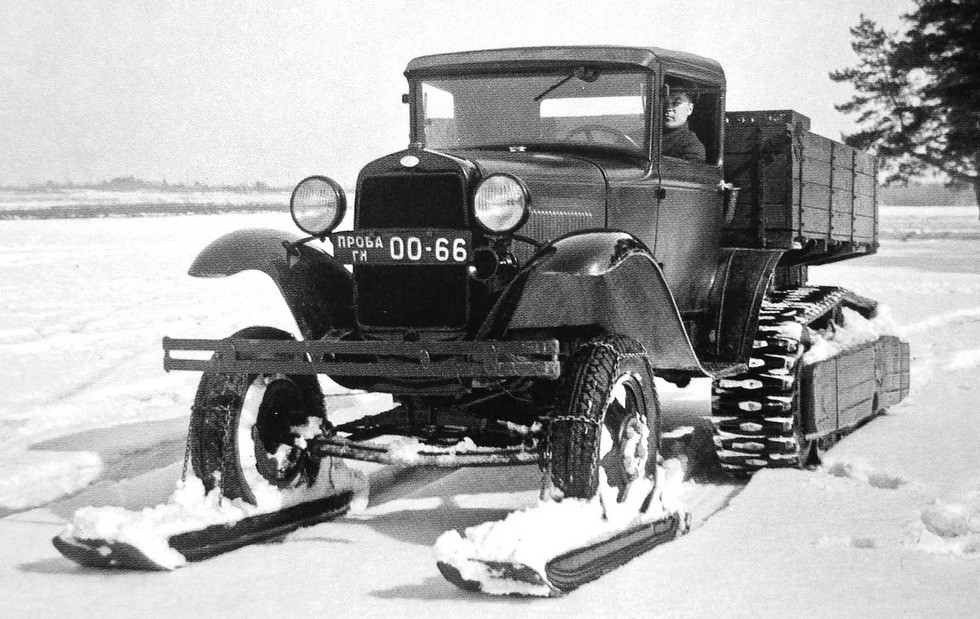

В 1934-м, после всесторонних испытаний гражданских вездеходов НАТИ-3 появился опытный 50-сильный военный автомобиль НАТИ В-3. Его оборудовали движителями с резинокордными гусеничными лентами и четырьмя двускатными фрикционными колесами, которые приводились от заднего моста автомобиля цепными передачами, установленными внутри металлических кожухов. На передние колеса монтировали одно- или двускатные колеса или лыжи двух видов. Вездеход выдержал приемочные испытания и был рекомендован к серийному выпуску.

Через два года на укороченном шасси В-3 был разработан бронеавтомобиль БА-30 со сварным корпусом и башней от бронемашины БА-20. В отличие от базового автомобиля его оснастили бортовыми дифференциалами в приводе гусениц, передними роликами для повышения проходимости и пулестойкими шинами. После испытаний военная комиссия смело признала его непригодным для службы в РККА.

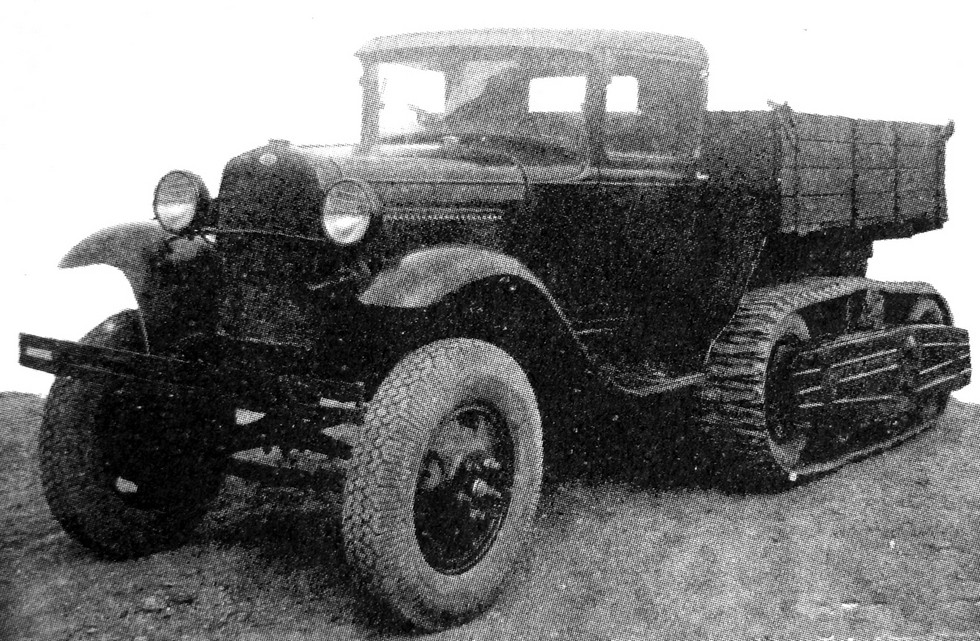

После нескольких лет застоя из-за репрессий о вездеходе В-3 вспомнили только в январе 1938-го. В срочном порядке его доработали, переставили на ГАЗ-ММ и присвоили короткий индекс НАТИ-В. К концу года 1-й Ленинградский авторемонтный завод (1-й ЛАРЗ) из деталей Горьковского завода собрал около 250 машин. С переводом производства в Горький их переименовали в ГАЗ-60.

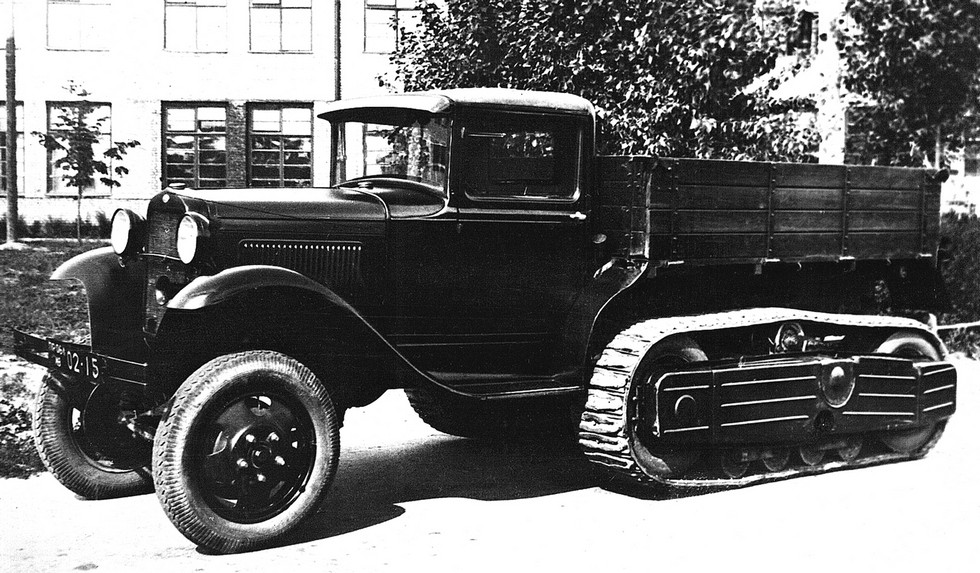

Опытный грузовик НАТИ-В — предшественник серийной машины ГАЗ-60 (из коллекции А. Кириндаса)

Вездеход ГАЗ-60 и его варианты (1939–1940 гг.)

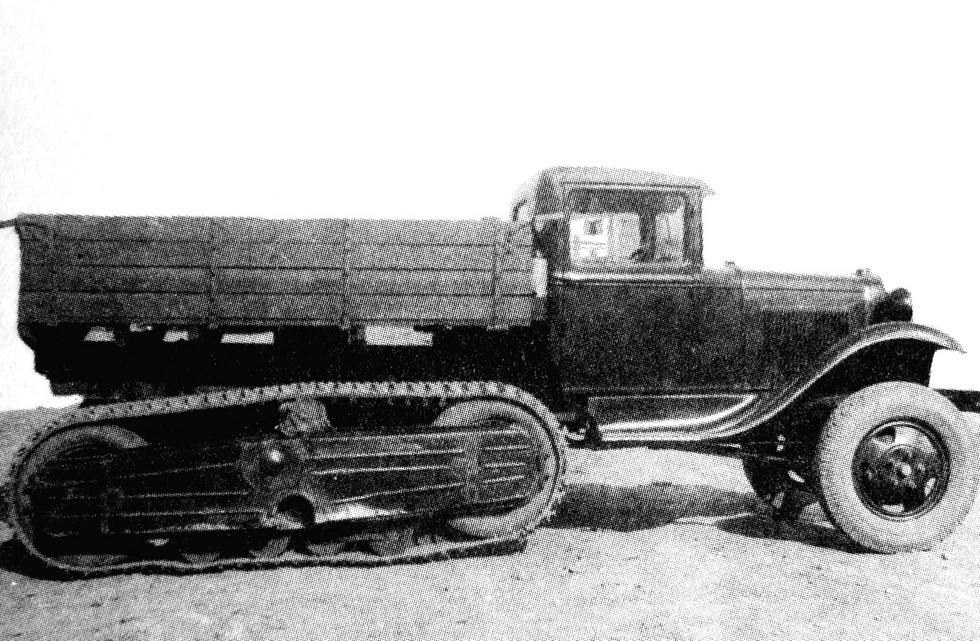

На Горьковском автозаводе серийный выпуск автомобиля ГАЗ-60 начался весной 1939-го. В целом он соответствовал варианту НАТИ-В с доработанными и усиленными узлами. По результатам приемочных испытаний было констатировано, что он «крайне необходим Красной армии» и на бездорожье в любое время года «не уступает по прочности, надежности и экономичности серийным трехосным автомобилям».

ГАЗ-60 поступал на службу в РККА, войска НКВД, подразделения ВМФ и в систему ПВО СССР. Областями его применения были доставка грузов и личного состава на местности, буксировка легких пушек и установка зенитных пулеметов, однако в реальных боевых условиях вездеход не смог оправдать победных реляций. В ходе зимней Советско-финляндской войны 1939–1940 годов на нем обнаружились многочисленные дефекты, слабость всей конструкции и неспособность преодолевать глубокий снег.

Серьезные неисправимые недостатки привели к решению о срочном переходе на упрощенную машину ГАЗ-65, способную в полевых условиях быстро переходить с колес на полугусеничный ход и обратно. Ее движители оборудовали стальными гусеницами с приводом от задних зубчатых барабанов, крутящий момент на которые передавался роликовой цепью от звездочки, закрепленной между двойными скатами каждого ведущего колеса автомобиля.

Снижение расходов на содержание тяжелой гусеничной техники — факторы износа ходовой части

Стоимость трактора и расходы на его обслуживание достаточно велики, и, если первый показатель снизить может только производитель, то оптимизация второго вполне в руках эксплуатанта машины. Если учесть, что ходовая часть составляет примерно пятую часть стоимости трактора, а ремонтные работы по ней требуют половины всех затрат на обслуживание, то вопрос грамотного содержания гусеничной техники становится весьма актуальным.

Нас интересует, как продлить срок эксплуатации ходовой части и в полной мере использовать ее ресурс. Для этого следует рассмотреть входящие в ее состав детали и узлы, обратить внимание на их взаимодействие и причины ускорения износа.

Производитель хорошей техники занимается тщательным подбором деталей, в ходе которого рассчитываются параметры прочности и износостойкости для металлов и сплавов, проводится анализ причин снижения качества узлов. В результате достигается оптимальное соотношение параметров, которое и становится основой длительной эксплуатации машины без поломок. Для достижения наилучших показателей важно своевременно обслуживать ходовую часть трактора и соблюдать регламенты производителя.

Ходовая часть гусеничной техники

Рассмотрим устройство и компоненты на примере ходовой части техники John Deere, отлично зарекомендовавшей себя на рынке тракторов, машин для лесозаготовки, дорожных работ и строительства.

- Башмаки гусениц, при изготовлении которых высокая прочность и износостойкость достигается за счет технологии сквозной закалки металла.

- Звездочки. Кованые детали высокой прочности.

- Звенья гусениц. При изготовлении используется боросодержащая сталь, при этом детали заметно упрощают задачу демонтажа и установки траков.

- Катки и колеса. Применяется боросодержащая сталь для повышения прочности.

- Гусеничная тележка. Узел формируется как прочный каркас и точно рассчитанными нагрузками и запасом прочности.

Для защиты пальцев втулки от абразивного износа применяется технология герметизации с предварительной индукционной закалкой. Все детали, подверженные трению в процессе эксплуатации, проходят индукционную или сквозную закалку, исключение составляет только рама тележки.

Особенности конструкции ходовой части трактора и экскаватора

Гусеничная цепь трактора в зависимости от типа и назначения машины может быть разных конструкций.

- Сухая герметизированная конструкция представляет собой соединенные втулками звенья, в отверстия которых вставляются для удержания втулок конические шайбы из пружинной стали. Благодаря форме шайб к втулкам и пальцам не проникают абразивные частицы. Износ конструкции выражается в увеличении шага — одновременном износе пальцев и втулок в местах соприкосновения. Ресурс сухой цепи составляет 1600 моточасов.

- смазываемая герметизированная гусеничная цепь для экскаваторов имеет важную особенность — запрессованную при изготовлении на заводе смазку в места соединения втулок и пальцев. Это существенно снижает трение в узле и уменьшает уровень шума при работе. Ресурс в сравнении с сухой цепью заметно больше — он повышен до 2000 моточасов, то есть, на 40 %. После 900 моточасов работы при условии равномерного износа следует провести разворот цепи и заполнить полости смазкой.

- Гусеничная цепь герметизированная, смазываемая маслом, с полиуретановыми вкладками — конструкция с наименованием SALT увеличивает ресурс гусеничной цепи на 50 % в сравнении с сухой цепью. Трение между пальцами и втулками снижает масляная пленка, которую удерживает вкладка из полиуретана.

- Гусеничная цепь со втулками с покрытием SC-2, которое предотвращает износ втулок и их проворот, при этом позволяет использовать цепь до полного износа самих втулок. Большим преимуществом этого решения считается возможность использовать такие втулки в стандартной конструкции цепи.

Следует учитывать, что подобные изделия, технологические и конструкторские решения далеко не всегда могут быть применены для техники сторонних производителей. При правильном подборе запасных частей цепь может прослужить до 3000 моточасов, а расходы удастся сократить почти на треть в сравнении со смазываемой гусеницей. Для увеличения надежности и продолжительности срока службы ходовой части John Deere может использоваться решение Maximum Life, в котором к со втулкам с покрытием добавляются увеличенные детали и улучшенные уплотнения. Таким образом можно получить эффект увеличения ресурса до 4500 моточасов и снижения расходов на 57% при своевременно выполненном развороте цепи (после 2200 моточасов работы).

Причины и условия повышенного износа ходовой части

Износ деталей в любой механической системе следует рассматривать как естественное, неизбежное и предсказуемое явление. Ходовая часть трактора, экскаватора и любой другой машины является сложной системой, для которой характерны как износ, так и возможности его минимизации, продление срока годности деталей.

Факторы износа ходовой части трактора, подлежащие устранению и минимизации в ходе технического обслуживания перечислены нами ниже.

- Натяжение и провисание гусениц, которое корректируется в ходе регулировки, подбора ширины башмаков. Для гусеничной ленты нормальным считается провисание в пределах 5 см с допуском в 0,5 см. Износ увеличивается при перетяжке, причем увеличение может составить 50 %. Пример: гусеничный трактор, цепь которого провисает на 2 см. при мощности 80 л/с, создает усилие натяжения цепи в 25 кН, а при своевременной регулировке и соблюдении величины провисания — только 3 кН. Результатом излишнего натяжения гусеницы становится повышение нагрузки и износа всей ходовой части и рост потребления топлива. Проверка провисания производится в положении пальца на поддерживающим роликом после естественной остановки машины на ровной поверхности в движении накатом. Измеряется положение нижней точки гусеничной цепи.

- Ширина башмаков. Этот фактор также вызывает рост износа до 50%, если не проводить регулярный подбор башмаков в зависимости от грунта. Ширина башмака должна обеспечивать проходимость машины на определенном грунте, но быть избыточной. То есть, желательно использовать на твердых и каменистых грунтах узкие башмаки и увеличивать ширину только при переходе на мягкий грунт.

- Движение техники с неоправданно высокой скоростью. Этот фактор устраняется при грамотном планировании и организации работы гусеничной техники, сокращении количества непродуктивных перемещений по объекту.

- Движение машины задним ходом — причина повышения износа звездочек и втулок, поскольку при таком направлении хода втулки проворачиваются.

- Нерациональное использование защиты от камней приводит к износу опорных катков и звеньев из-за попадания между ними грунта в отсутствие камней.

- Большое количество разворотов и проскальзываний гусениц создает условия для износа грунтозацепов башмаков. При неизбежности поворотов в процессе работы желательно создать условия для одинакового количества маневров в обе стороны.

- Нагрузка на внешние и внутренние края башмаков возрастает при работе машины в ложбинах и на гребнях, при этом нагрузка оказывается неравномерной, что приводит к росту износа гусеничной цепи. Столь же вредно скопление грунта в ходовой части или неоправданное расположение на склоне, когда тяжесть машины приходится на ту часть ходовой, что оказалась ниже всего. При этом страдают катки и места контакта пальцев и втулок. Для предотвращения повышенного износа ходовой части в условиях неровных площадок следует регулярно менять расположение техники на склоне, разворачивая ее так, чтобы время пребывания одной каждой стороны под повышенной нагрузкой было примерно одинаковым.

Снижение износа техники достигается несколькими способами, среди которых следует отметить грамотную организацию работы, планирование задач, соблюдение графиков техобслуживания и исполнение регламентных работ. Расходы на содержание тяжелой гусеничной машины начинают быстро расти при отсутствии внимания к ее состоянию, нарушении сроков и порядка обслуживания и пренебрежении факторами износа.

Источник http://www.kolesa.ru/article/geroicheskaya-doroga-v-nikuda-sekretnye-dovoennye-polugusenichnye-avtomobili

Источник Источник http://www.gradatim.ru/articles/snizhenie-rashodov-na-soderzhanie-tyazheloj-gusenichnoj-tehniki—faktory-iznosa-hodovoj-chasti/