Инновации, применяемые в горном деле

- Последние инновации в оборудовании и запчастях в горной промышленности

- Применение беспилотников

- Автоматизация и компьютеризация

- Инновации в добыче драгоценных металлов

- Инновации в добыче алюминия

- Инновации в добыче угля

- Выставки инноваций в горном деле

Сегодня изменения затронули все отрасли промышленности, и инновации в горном деле также имеют место. Чтобы сохранить конкурентоспособность и существовать долгие годы, необходимо поднять горнодобывающую отрасль на обновлённый уровень.

Это можно сделать:

- Путём технического перевооружения и внедрения современного оборудования;

- Применением новых технологий при разведке и переработке ископаемых;

- Повышением квалификации рабочего персонала и инженерно-технических кадров.

Многие крупные горнодобывающие предприятия формируют специализированные группы или отделы, занимающиеся оптимизацией и инновацией на производстве.

Последние инновации в оборудовании и запчастях в горной промышленности

Уровень производительности труда в горнодобывающей отрасли главным образом тормозится состоянием машин и оборудования. Поэтому инновационные технологии чаще разрабатывают именно поставщики оборудования.

Технологические решения, к которым прибегаю крупные холдинги для повышения эффективности производства — создание автоматизированных процессов:

- Обнаружения месторождений;

- Управление их выемкой.

В идеале они стремятся к полной роботизации оборудования.

Новые технологии позволяют осуществлять разработку месторождений на ранее не рентабельных участках.

Применение беспилотников

Одна из современных машин, появившихся на горнодобывающем рынке — это беспилотный самосвал от Volvo. Он предназначен для работы в шахтах, имеет GPS-оборудование и лазерные радары. Машина способна транспортировать сыпучий груз автономно.

Другой беспилотник, от компании Scania, оснащён функциями, позволяющими ему объезжать препятствия и производить разгрузку самостоятельно. Разработчики данной машины гарантируют повышение производительности труда на горнодобывающих предприятиях до 20%.

Автоматизация и компьютеризация

Технологические преобразования коснулись и наземного горнодобывающего оборудования. Так, буровые станки имеют автоматическую систему, которая регулирует скорость и перемещает буры. А в экскаваторы встроены микропроцессоры, способные передавать и записывать информацию.

Еще одна важная разработка учёных — система мониторинга горного массива.

Главная цель аппарата — безопасность людей, которые работают при добыче ископаемых.

На основании данного инновационного проекта создан датчик, состоящий из компонентов, имеющих программное обеспечение. Датчик способен принимать сигналы от горных массивов, которые впоследствии обрабатываются сервером. Это позволяет опознать участки с повышенной аварийностью.

А используя метод слепого бурения от Master Drilling можно создавать шахты до 14 м в ширину и до 2 км в глубину, что обеспечивает доступ в шахту людей, материалов и крупного оборудования. Данная установка работает там, где отсутствует доступ к месторождению, и бурение производится с поверхности. Также она используется при освоении новых месторождений.

На базе Томского физико-технического института был изобретён универсальный способ дезактивации хвостов переработки руд редкоземельных металлов. Суть метода заключается в применении ионно-обменных смол и твердых экстрагентов, которые синтезированы учёными института. Он позволяет обезвредить хвосты и снизить затраты на переработку. Разработчики считают, что эффективность и дешевизна этого метода даёт возможность применять его в горнодобывающих отраслях разных стран.

Инновации в добыче драгоценных металлов

С каждым годом запасы легко-добываемых драгоценных металлов уменьшаются, и встаёт необходимость разработки месторождений на трудно доступных участках. Именно поэтому инновации в горном деле при добыче драгметаллов сегодня активно применяются.

Одно из таких новшеств — комплекс автоклавного выщелачивания. Он позволяет извлекать так называемое «трудное золото» в недоступных геологических условиях. Технология цианирования позволяет извлечь из концентрата около 97% золота.

Но последнее новшество — это воздействие рентгеновскими лучами. Всего несколько секунд, и драгоценный металл становится радиоактивным материалом, который можно обнаружить специальным детектором. Данный метод:

- Наиболее точен;

- Им легко управлять автономно, с помощью портативного устройства, что позволяет добраться в труднодоступные участки.

Повышение добычи золота и производство жёлтого драгметалла в России в последние время привело к изменению мировых статистических показателей, и корректировке списка стран, лидирующих по добыче золота в мире.

Инновации в добыче алюминия

Сегодня актуальной проблемой является перенос производства под землю. Это приведёт к уменьшению затрат на подъём алюминий-содержащих масс на поверхность, а отходы можно будет размещать в отработанном пространстве.

Одной из самых глубоких «алюминиевых» штолен является Уральская в России, она достигает глубины в 1550 метров.

Инновации в добыче угля

Основными направлениями инноваций в горноугольной отрасли являются:

- Внедрение компьютерных программ, которые с успехом применялись в рудной промышленности, они способны производить трёхмерное моделирование ресурсов и оптимизацию горных процессов;

- Использование технологии КГРП (комплексная глубокая переработка пластов).

Выставки инноваций в горном деле

В нынешнем, 2018-м году, в мире планируется несколько выставочных мероприятий — инновации в горном деле:

- MiningWorld Russia — будет проходить 17-19.04 в г. Москва. В выставочном зале представят спецтехнику, используемую при добыче, обогащении и транспортировке ископаемых.

- Expomin — с 23 по 27.04 в Чили, Сантьяго. На выставке будут представлены композиции по электротехнике и электронике, элементы комплексов предназначенных для буровых работ и для лабораторных исследований.

- WAMPEX — с 30.05 по 1.06 в Гане, Аккра. Инновации в горном оборудовании, технологии переработки месторождений и их транспортировке.

- Уголь России и майнинг 2018 — с 5 по 8 июня в России, г. Новокузнецк. На выставке можно ознакомиться с технологиями проходки, подземного строительства, измерения и поддержания климатического режима.

- IME Xinjiang — с 18 по 20.07 в Китае, Сиань. Будет представлено буровое оборудование, техника для транспортировки, запчасти для буровых систем.

- Рудник — с 9 по 11.10 в России, Пермь. Выставка специализированных систем, используемых при добыче минералов.

- CICEME — время проведения 21-23.11 в Китае, г. Пекин. На выставке будет представлена техника для горнодобывающей отрасли: спасательные кабины, шахтовые системы, оборудование для переработки угля и контроля газа в шахте.

Инновации увеличивают рентабельность и производительность на горнодобывающих предприятиях, приводят к сокращению затрат.

Часто недостаток денежных средств для инвестиций в горном деле приводит к торможению в развитии и внедрении новых технологий. Однако, при условии обоснованности в необходимости данных мероприятий, сроки окупаемости новых технологий являются короткими или средними, что доказывает большую эффективность этого направления.

Группа компаний «Иркутские горные машины»

ООО «Технопарк-Недра» и ООО «Размах-Недра» — две хорошо известные на рынке производства золотодобывающего оборудования компании объединены сейчас общим брэндом — «Группа компаний Иркутские горные машины». Зачем нужен этот ребрэндинг в наше непростое время? Конечно, не ради рекламы. Попробуем объяснить.

Начиналось все довольно давно, еще в 1999году, с замечательной идеи — сделать скруббер-бутару на приводе из автомобильных компонентов. Для производства первой бутары были использованы легкие мосты от средних грузовиков ГАЗ 53. В сотрудничестве с институтом Иргиредмет и комитетом природных ресурсов республики Бурятия мы проектировали бутару для внедрения технологии отработки техногенных месторождений в Баунтовском районе республики Бурятия. Впервые в промприборе была применена разветвленная технология обогащения песков на базе отсадочных машин. В последствии технология настолько нас захватила, что на ее базе мы стали создавать самые разные комплекты. В том числе очень большой производительности. Хотя были они очень громоздкими. Конструкция наших скруббер-бутар непрерывно изменялась вслед за требованиями наших заказчиков.

В начале двухтысячных в россыпную золотодобычу пришла мощная землеройная техника. Это предопределило переход многих компаний на автотранспортную схему ведения горно-подготовительных и добычных работ. При переходе на транспортировку торфов и песков автосамосвалами компании кратно сокращали затраты на перемещение одного куба горной массы по сравнению с традиционной – бульдозерной схемой.

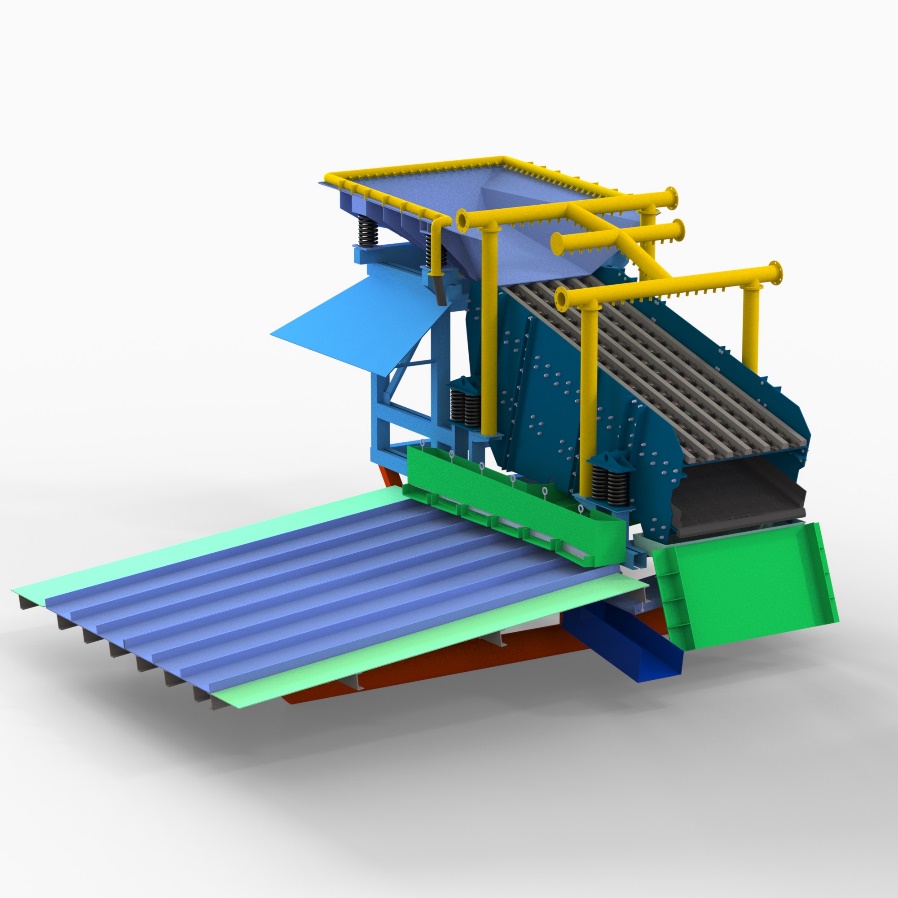

Конечно, внедрение новой технологии было бы невозможно без прихода в отрасль гидравлических экскаваторов типа «обратная лопата». Этот эволюционный шаг постепенно привел к следующему витку. Потребовались промприборы с высокой степенью мобильности и, главное, с высокой производительностью — до 200-300 м 3 /час. При этом конфигурация добычного полигона у большинства старателей оставалась прежней, что называется «от борта до борта». Производимые нашей компанией промывочные комплексы на базе скруббер–бутар согласно с требованиями заказчиков очень существенно прибавили как по часовой производительности, так и по степени разветвленности обогатительного оборудования.

Переход на более сложные комплексы вполне объясним и еще по одной причине. Старатели стали вовлекать в работу объекты с крайне трудными горно-техническими условиями. Это глинистые, валунистые, техногенные россыпи. Под каждый конкретный объект требовалось индивидуальное техническое решение. Обусловлено это решение не только горно-техническими условиями месторождения, а целым рядом косвенных факторов. Например, имеющимся у добывающей компании составом горной техники, наличием линий электропередач, проходящей рядом с объектом разработки. Наконец, финансовыми возможностями недропользователя.

К концу «нулевых» в нашей линейке появились практически любого типоразмера приборы с производительностью от 10 до нескольких сотен кубов в час. Иногда, прямо скажем, с очень замысловатыми схемами обогащения. Это и отсадки, и концентраторы, и столы концентрационные. В общем, практически все известные устройства для гравитационной добычи.

Увеличивая производительность и переходя на сложные технологические оснастки, наши потребители, да и мы, столкнулись с другой проблемой. Оборудование потеряло мобильность.

В девяностые годы прошлого века время перестановки прибора на следующую промплощадку считалось оптимальным если старатели укладывались в одну рабочую схему. Позже, при переходе на автотранспорт, для перестановки приборов требовались уже часы. В настоящее время бочечный прибор на санях со шлюзовым полем и мобильной насосной станцией переставляется в течение 3-4-х часов. Этому, кстати, способствует применение пожарных рукавов для подачи воды на установку.

Впервые это технологическое решение было применено при отработке Ильинской террасы в Бурятии в 1999 году по рекомендации отдела разработки россыпных месторождений института Иргиредмет.

К середине 2015 года нам стало очевидно, что тема с комплексами на базе скруббер-бутар стала «черстветь». Тем более, что около десятка компаний прямо скопировали наши технические решения по производству бочечных приборов на базе автокомпонентов. Мы начали активно искать инновационные решения. В том числе в среде недропользователей.

Все мы понимаем что качество сырьевой базы не улучшается. В отработку вовлекаются объекты, которые раньше считались нерациональными. Это валунистые и глинистые россыпи. Дражные полигоны, на которых были оставлены целики, либо в следствии поражения мерзлотой и, соответственно, недоработкой пласта по мощности, либо межшаговые целики, пески под плотинами, технологические ходы. Сейчас многие дражные компании перевели эти запасы под разделку и отрабатывают их довольно успешно.

От нас, как от производителей, потребовался прибор, который бы удовлетворял следующим требованиям:

- он должен быть достаточно производительным до 150-180 м 3 /час;

- мобильным — время перестановки не должно быть более двух-трех часов;

- мог бы принимать валуны до метра в поперечнике;

- загрузку прибора можно было бы осуществлять ковшовым погрузчиком большого размера — до 5-6 м 3 , либо самосвалом.

В одной из командировок по Забайкалью мы познакомились с разработками заместителя генерального директора «Соловьевского прииска» Сергея Александровича Черемнова. Это модернизированные приборы типа «Шилка» и «Тайга». Под них «Соловьевским прииском» была изменена схема ведения горных работ. Переход на разработку забоя «узкими лентами».

Это были те решения, которые наша компания давно искала. В результате плодотворной совместной работы появился МПК-150 (мобильный промышленный комплекс).

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

- Производительность 150 м3/час

- Максимальная крупность валунов 1000 мм

- Энергоемкость установки, без учета насосной станции, 18 кВт

- Размеры просеивающей поверхности виброгрохота 1500*3750 мм

- Размеры отверстий верхней просеивающей поверхности (валуноотделителя) грохота 115 мм, система «иллюминатор»

- Размеры ячеек сит СДАЛ нижней деки грохота 6 или 8 мм, ячея самородкоуловителя 22*44 или 22*22

- Потребное количество технологической воды 450-500 м3/час

- Габаритные размеры прибора в сборе, Д*Ш*В: 7438*6874*4915 мм

За что большая благодарность директору прииска Сидорову Ф.В. и, конечно, автору этих инновационных разработок С.А. Черемнову .

Переход на работу с помощью МПК-150 сокращает затраты на отработку куба горной массы, даже по сравнению со скруббер-бутарами.

Применение МПК неизбежно приводит к новой технологии отработки полигона — отработка узкими лентами. Это позволяет размещать вскрышу и хвосты в отработанное пространство.

При такой технологии эффективно задействовать комбинацию машин: тяжелый бульдозер, экскаватор обратная лопата и самосвал, как на операциях промывки песков, так и на вскрышных работах. Кроме того, применение МПК и отработка узкими лентами позволяет уйти и от автотранспортной схемы. В этом случае два экскаватора задействованы на подаче песков из забоя в промприбор и уборке хвостов в в отработанное пространство.

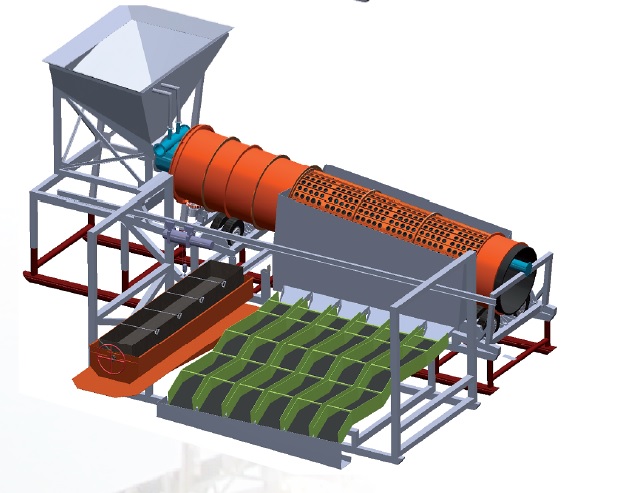

Переход на отработку забоя узкими лентами и вовлечение в работу глубокозалегающих россыпей привело нас к созданию еще одной очень полезной и удобной машины.

Это — Мобильный ленточный конвейер МЛК-1200-35.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

- Производительность — до 500 м 3 /час

- Установленная мощность электродвигателя ленточного транспортера – 55 кВт

- Скорость передвижения ленты окружная — 2,6 м/с.

- Ширина конвейерной ленты – 1200 мм

- Тип конвейерной ленты — шевронная

- Рабочий угол наклона ленточного транспортера – 18 град.

- Длина ленточного транспортера по осям барабанов – 35 метров

- Габаритные размеры МЛК-1200 в сборе с ДЭК-251, Д*Ш*В — 34380*5780*11300 мм

- Масса конвейера без учета массы ДЭК-251 — 11,5 тонн

- Максимальная крупность валунов — 300 мм

Машина пока находится в стадии испытаний. По результатам работ в начале сезона 2018 года будут представлены материалы по фактической производительности. Предварительные расчеты показывают, что комплекс может перемещать до 6-7 тысяч кубов горной массы в сутки.

Хочется рассказать и еще об одной очень интересной разработке.

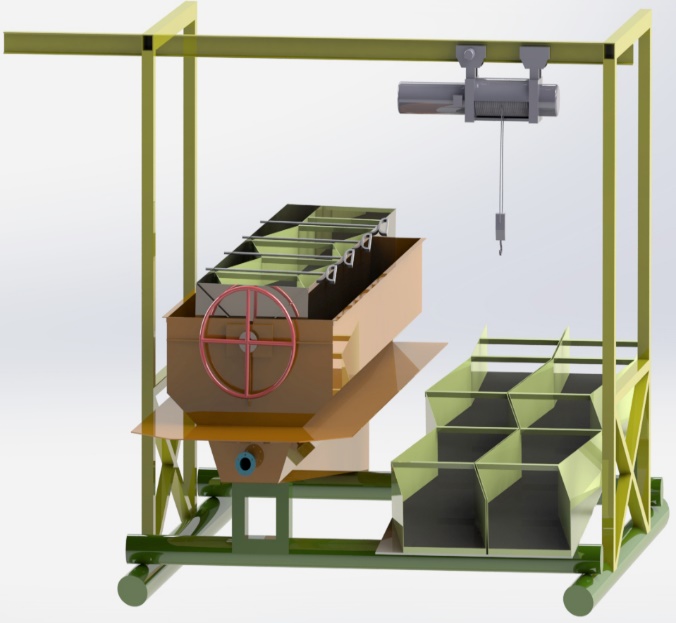

Много лет мы применяли разветвленные обогатительные схемы в наших промывочных установках. При этом сильно усложнилась схема ведения горных работ и, в частности, перестановка такого комплекса на новую приборостоянку.

Более 15 лет назад мы познакомились с ведущим сотрудником Днепропетровского института горного дела — Владимиром Леонидовичем Морусом. Он является специалистом в области грохочения различных материалов. Его разработки на основе сит СДАЛ легли в основу приборов «Шилка», «Тайга», «МПК», бочек с резиновыми сеющими поверхностями.

Возможности грохочения пульпы на динамических резиновых ситах открывают путь к «хорошо забытому старому» — к обогатительным комплексам со шлюзами мелкого наполнения. Сита СДАЛ очень эффективно грохотят материал до крупности 3-5-8мм и позволяют уйти от отсадочных машин и вернуться к шлюзовым приставкам. Конечно, если в россыпи присутствует очень крупное золото, то самородкоулавитель должен быть предусмотрен в конструкции мобильного комплекса и скруббер-бутар.

Применение шлюзов мелкого наполнения позволяет перейти на очень экономичное потребление воды и мягкие режимы обогащения пульпы. Тонкое грохочение (по классу крупности +3-5-8мм) при применении на скруббер-бутарах позволяет развивать огромную производительность, недоступную на приборах плоского грохоченияоснащенных виброгрохотами.Речь может идти о «бочках» с производительностью 500-800 м 3 / час.

Применение такого высокопроизводительного оборудования без решения проблемы обогащения особого смысла не имеет. Производственники опять подсказали простое решение: это одно/двух-дечное шлюзовое поле мелкого наполнения оснащенное системой быстрого сполоска.

Такие комплексы найдут свое применение при отработке техногенных отвалов где потребуется промывать большие объемы горной массы. Более одного миллиона кубов песков за сезон на прибор . При этом прибор, по-прежнему, будет мобилен.

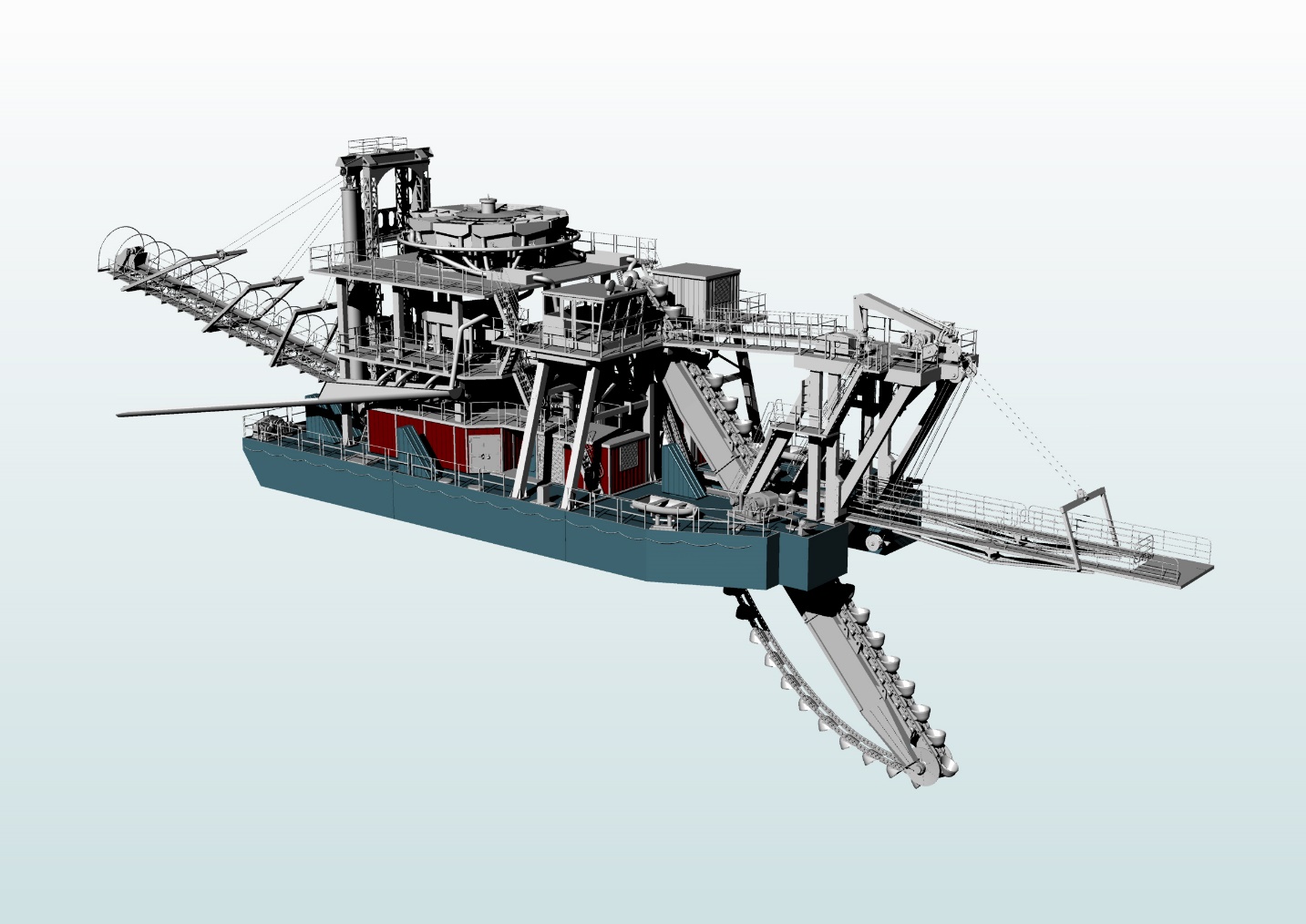

Есть еще ряд добычных аппаратов которыми группа наших компаний уделяет внимание. Дражная тема. Все для нас началось в 2001 году. МЭР РФ объявило конкурс на создание блочно-модульной драги производительностью до 100 м 3 /час. В техническом задании на разработку были отражены несколько аспектов:

- конструкция должна быть разборной, т.е. блочномодульной;

- время переноса драги с одного объекта на другой не должно занимать более 30 дней;

- вес и габариты отдельного блока понтона и суперструктуры должны позволять перевозить их обычным подвижным составом и монтироваться краном грузоподъемностью до 30-50 тонн.

Под руководством Иргиредмета было создано два научно-производственных коллектива, которые взялись за разработку конструкторской документации. Один из коллективов был создан на основе нашей компании. В результате оба коллектива представили свои проекты, было построено две блочномодульные драги. Наша, производительностью 75 м 3 /час, до сих пор работает на прииске Хэргу в Амурской области.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ:

- Габаритная длина понтона – 20,03 м

- Габаритная ширина понтона – 9,65 м

- Высота борта – 2 м

- Водоизмещение порожнем – 220 т

- Осадка средняя порожнем – 1,03 м

- Водоизмещение с полной нагрузкой – 270 т

- Осадка средняя с полной нагрузкой – 1,21 м

- Толщина днища понтона – 8 мм

- Конструктивная масса – 215 т

- Надводный габарит – 9 м

- Производительность драги по грунту II категории – 100 м3/час

- Частота черпания – 7 черпаков в минуту

- Вместимость черпака – 150 л

- Количество черпаков – 24 шт

- Диаметр бочки – 1,9 м

- Ширина ленты стакера – 800 мм

- Максимальная глубина разработки – 7,5 м

- Максимальная высота разработки сухого береге – 1 м

- Установленная мощность – 268 кВт

- Потребляемая мощность – 180 кВт

Впоследствии нами была разработана документация на драгу производительностью 250м 3 /ч, но этот проект так и остался не реализованным.

Все это наши проекты, которые мы два десятка лет представляем на рынке под разными торговыми марками. Создание объединенного бренда «Иркутские горные машины» продиктовано, прежде всего, объективными обстоятельствами. Все конструкторские и инновационные работы, которые наш коллектив ведет на протяжении последних лет, должны быть собраны в единое целое. Этот шаг позволит легче ориентироваться нашим заказчикам в поиске нужного оборудования. А наша компания, в свою очередь, всегда сможет предложить наиболее правильное и рациональное решение для наших заказчиков

Компьютеры на колесах: Автомобильная электроника

Садясь за руль современного автомобиля, большинство водителей даже не представляют, насколько их ощущения от вождения не соответствуют действительности. Вы давите на газ и ощущаете приятное сопротивление педали, вращаете руль — и чувствуете, как проворачиваете колеса, давите на тормоз — и кажется, что именно ваша нога продавливает тормозную жидкость к суппортам, сдавливающим тормозные диски. Однако вы заблуждаетесь — в новейших автомобилях все это делают сервомоторы, управляемые электроникой, а кажущееся сопротивление в руле, рычагах и педалях создают другие сервомоторы. С заносом сражается не мастерство водителя, а специальные компьютерные системы. Они же управляют двигателем, следят за стеклоочистителями, воздухом и температурой в салоне, сцеплением с дорогой, расходом горючего и так далее. Насколько современный автомобиль стал компьютером? Доктор Клаус Бенглер, возглавляющий в компании BMW отдел взаимодействия человека и автомобиля, немного приоткрыл завесу тайны над этой проблемой.

Автомобильный закон Мура

Уже сейчас до 40% стоимости современного автомобиля определяется электронными компонентами и программным обеспечением. 90% всех нововведений, появляющихся в вашем автомобиле, связаны именно с электронными системами. При создании электронных систем нового автомобиля от 50% до 70% расходов приходится на программное обеспечение. В современных машинах премиум-класса можно насчитать до 70 процессоров, объединенных пятью системными шинами. И процесс развивается лавинообразно.

Как заметил доктор Бенглер, на автомобили целиком распространяется знаменитый закон, впервые высказанный основателем компании Intel Гордоном Муром: вычислительная мощность удваивается каждые 18 месяцев. Каждые четыре года оперативная память вашего компьютера увеличивается примерно в десять раз. То же самое происходит и с автомобилем! Единственная разница состоит в том, что автомобили опаздывают от компьютеров примерно на семь лет. Вы только что купили себе домашнюю систему с четвертым Пентиумом? Будьте уверены, через семь лет ваш новый BMW будет с легкостью обсчитывать те же задачи. По существу, современный автомобиль — это тот же компьютер, только на колесах, заметил Бенглер.

О чем думает автомобиль

С компьютерами все ясно — каждая новая версия Doom требует полной замены системы. А автомобилям это зачем? Сначала владельцам авто разонравилось копаться во внутренностях машины, и всю диагностику взяли на себя компьютерные системы. Сегодня автовладелец должен только заливать в машину бензин, масло и стеклоомыватель. В случае неисправности автомобиль сам сообщит вам об этом и подскажет, можно ли самостоятельно доехать до сервиса или пора вызывать эвакуатор. Потом выросли мощность и скорость: в середине прошлого века безопасно управлять на скоростях в 150−200 километров в час могли только профессиональные гонщики, а сейчас это доступно даже старушке-пенсионерке. Вернее, она лишь крутит руль и давит на педаль газа, все остальное делают бортовые компьютеры.

А аварийно-спасательные системы автомобиля в случае аварии будут активно бороться за ее жизнь.

Помимо этих жизненно необходимых систем автомобили стали обзаводиться. как бы помягче сказать? — аксессуарами: вентиляцией и сервоприводами сидений, адаптивными системами освещения салона, телевизорами, игровыми приставками, массажерами В итоге количество дисплеев и управляющих клавиш вплотную приблизилось к оборудованию пилотской кабины. Лучшие умы в автомобильных исследовательских центрах брошены как раз на решение этой проблемы — уже сейчас в разных машинах появились джойстикоподобные системы навигации по информационным дисплеям. Пример — I-Drive у BMW. На стадии испытания находятся системы, способные распознавать жесты, направление взгляда и даже эмоции водителя. Если, например, вам не нравится, как ведет себя ваша машина, вы сможете на нее закричать и замахать руками. Она исправится. И извинится приятным женским голосом. Я сам это пробовал. Пока, правда, ругаться придется на немецком.

Без Microsoft не обошлось

В большинстве дорогих автомобилей, не поверите, стоит всем хорошо знакомая операционная система Microsoft Windows — правда, специальная автомобильная версия. Однако не беспокойтесь, ей доверяют исключительно мультимедийные функции, интернет и иногда системы навигации. Так что если в вашем автомобиле вдруг перестала играть музыка, не спешите сразу же ехать в сервис-центр, сначала попробуйте просто заглушить двигатель и вновь завести его — вполне возможно, это был просто программный сбой. А вот жизненно важные функции — управление двигателем, тормозами, рулевым управлением, системами безопасности — обслуживают специализированные отказоустойчивые операционные системы реального времени. Это невидимые герои — их названия мало кому знакомы, но именно они несут ответственность за вашу жизнь.

Источник http://viafuture.ru/katalog-idej/innovatsii-v-gornom-dele

Источник Источник http://irgormash.ru/news/oborudovanie-dlya-grokhocheniya-i-dezintegratsii/gruppa-kompaniy-irkutskie-gornye-mashiny/

Источник http://www.popmech.ru/vehicles/7941-kompyutery-na-kolesakh-avtomobilnaya-elektronika/