Автомобильный справочник

для настоящих любителей техники

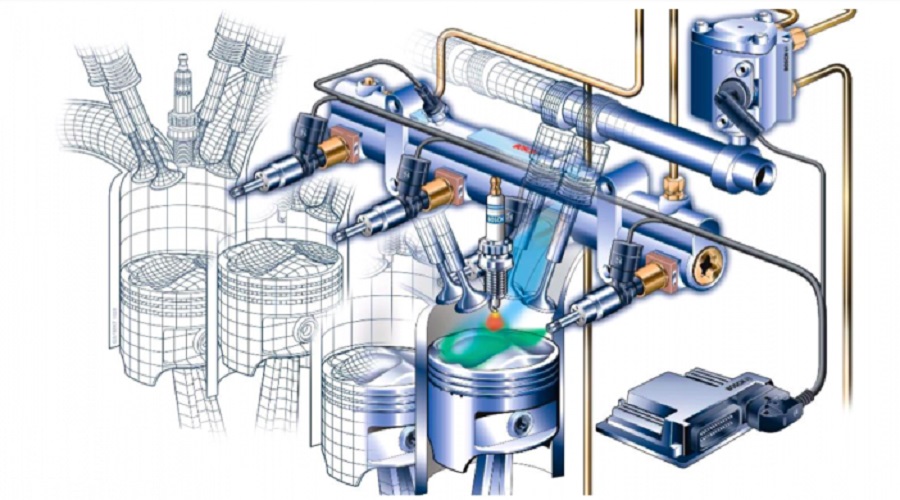

Системы управления бензиновым двигателем

Системы управления бензиновым двигателем обеспечивают передачу на двигатель команд, отдаваемых водителем. Она управляет двигателем таким образом, чтобы двигатель обеспечивал требуемый уровень крутящего момента при минимальных возможных расходе топлива и токсичности отработавших газов.

Описание системы управления бензиновым двигателем

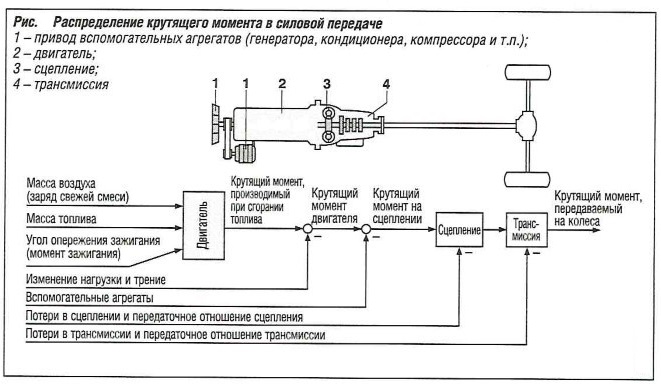

Выходная мощность двигателя определяется крутящим моментом, передаваемым сцеплению и частотой вращения коленчатого вала. Крутящий момент на сцеплении — это момент, производимый за счет сгорания топлива минус момент трения (потери на трение в двигателе), момент потерь на газообмен и момент, необходимый для привода вспомогательных агрегатов (см. рис. «Распределение крутящего момента в силовой передаче» ). Крутящий момент на ведущих колесах равен моменту на входе сцепления за вычетом потерь в сцеплении и трансмиссии. Этому результирующему крутящему моменту противодействуют такие силы, как сопротивление качению шин и аэродинамическое сопротивление. В зависимости от команды водителя, между этими силами сопротивления и крутящим моментом может иметь место состояние либо равновесия, либо дисбаланса. В случае равновесия автомобиль движется с постоянной скоростью. В противном случае имеет место ускорение или замедление.

Крутящий момент, производимый двигателем, определяется в основном следующими переменными:

- Массой воздуха, доступного для сжигания топлива после закрытия клапанов;

- Массой топлива в цилиндре;

- Моментом зажигания.

В меньшей степени оказывают влияние на крутящий момент также состав топливновоздушной смеси (количество остаточных отработавших газов) или процессы сгорания топлива.

Основной функцией системы управления двигателем является координация работы различных подсистем с целью регулирования крутящего момента, производимого двигателем, с соблюдением требований к ограничению токсичности отработавших газов, расходу топлива, выходной мощности и уровню комфорта и безопасности. Система управления двигателем также выполняет диагностику различных подсистем.

Обзор системы управления бензиновым двигателем

Электронная система управления бензиновым двигателем

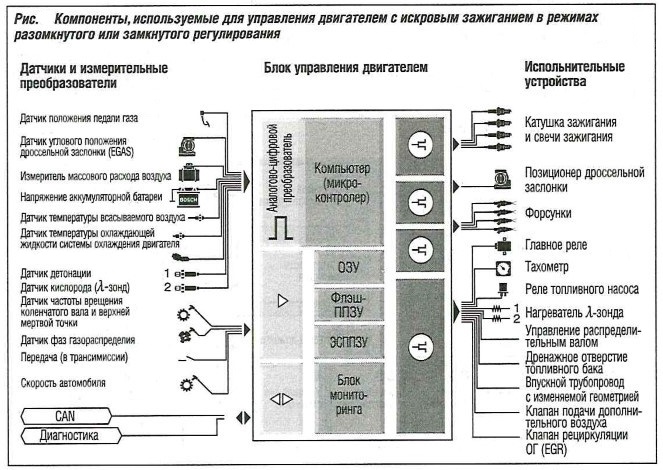

Системы управления Motronic предназначены для управления двигателем в режимах замкнутого или разомкнутого регулирования. Система Motronic (рис. » Компоненты, используемые для управления двигателем с искровым зажиганием в режимах разомкнутого или замкнутого регулирования» ) включает все датчики, необходимые для измерения значений параметров двигателя и автомобиля в целом, и исполнительные устройства, осуществляющие требуемое регулирование. Блок управления использует данные, поступающие с датчиков для определения состояния автомобиля и двигателя. Этот процесс выполняется с очень высокой частотой (с периодом в несколько миллисекунд для обеспечения регулирования в режиме реального времени). Во входных цепях происходит подавление помех и преобразование сигналов в электрическое напряжение с использованием единой унифицированной шкалы. Аналого-цифровой преобразователь затем преобразует отфильтрованные сигналы в цифровую форму. Другие сигналы принимаются через цифровые интерфейсы (например, шины CAN, FlexRay) или через интерфейсы широтно-импульсной модуляции (ШИМ).

Основным устройством блока управления двигателя является микропроцессор с программной памятью (например, флэш-ППЗУ), в которой хранятся все алгоритмы управления, т.е. алгоритмы математических вычислений, выполняемых в соответствии со специальными программами, и данные (параметры, характеристики, карты программ). Входные переменные, полученные в результате обработки сигналов датчиков, оказывают влияние на алгоритмы вычислений и, следовательно, на выходные сигналы, поступающие на исполнительные устройства. Исходя из этих входных сигналов, микропроцессор определяет требуемые реакции на команды водителя и вычисляет, например, необходимый крутящий момент, величину заряда топлива, поступающего в цилиндры, момент зажигания и подает соответствующие выходные сигналы на исполнительные устройства (например, системы контроля выделения паров топлива, турбокомпрессор и систему подачи дополнительного воздуха).

Сигналы низкого уровня, выходящие из микропроцессора, посредством задающего каскада усилителя мощности преобразуются в сигналы тех мощностей, которые требуются различным исполнительным устройствам.

Еще одной важной функцией системы Motronic является мониторинг работоспособности всех систем с использованием системы бортовой диагностики (OBD). В целях выполнения дополнительных требований, предъявляемых к системе Motronic нормативными положениями, примерно половины вычислительной мощности системы Motronic расходуется на выполнение задач, связанных с диагностикой.

Функции системы управления бензиновым двигателем

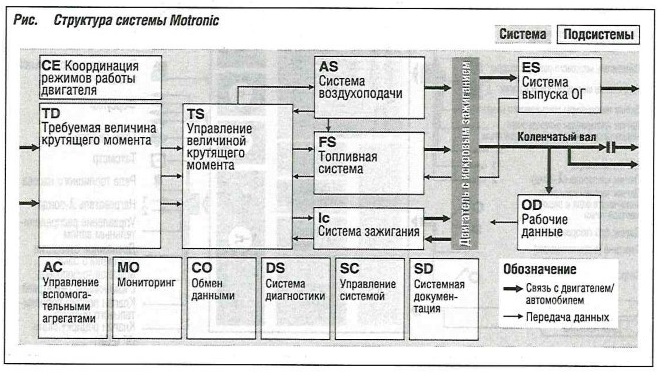

Система управления двигателем, кроме основных функций регулирования подачи топлива, смесеобразования и зажигания, выполняет большое количество вторичных функций. Для большей ясности система подразделяется на несколько подсистем. Полная структура системы Motronic показана на рис. «Структура системы Motronic».

Система определения требуемого крутящего момента (TD)

Водитель выдает прямую команду управления посредством изменения положения педали акселератора. Положение педали акселератора преобразуется в значение уставки для системы определения требуемого крутящего момента.

Кроме прямого ввода команды водитель также может отдавать команды косвенным образом, используя систему круиз-контроля. Требуемый крутящий момент вычисляется, исходя из текущих условий движения.

Если педаль акселератора не нажата, система вычисляет крутящий момент, необходимый для поддержания оборотов холостого хода.

Функция демпфирования, электрическая система (стартер, генератор, аккумуляторная батарея) и другие электрические потребители, такие как система кондиционирования воздуха, предъявляют дополнительные требования в отношении крутящего момента.

Система управления величиной крутящего момента (TS)

Переменное значение требуемого крутящего момента, определенное системой TD, потребности трансмиссии, потребности динамики движения и прочие потребности двигателя (например, нагрев каталитического нейтрализатора) координируются в подсистеме управления величиной крутящего момента. Результатом является определение общего требуемого крутящего момента двигателя внутреннего сгорания.

Исходя из значения общего крутящего момента, генерируются заданные значения объема заряда топлива, впрыска топлива и момента зажигания.

Объем заряда вводится как относительная масса воздуха. Относительная масса воздуха (стандартизованная для всех классов двигателей) представляет собой отношение фактической массы воздуха в цилиндре к максимально возможной массе воздуха при данной частоте вращения коленчатого вала.

Заданное значение момента зажигания описывается углом опережения зажигания.

Снижение крутящего момента может производиться посредством пропуска впрысков топлива (например, в соответствии с требованиями системы контроля тягового усилия). С этой целью определяется количество пропусков впрыска.

В системах с прямым впрыском топлива можно задать режимы работы на обедненной смеси (например, с послойным распределением заряда топлива в камере сгорания). В этих режимах работы также можно задать значение крутящего момента двигателя посредством ввода заданного значения коэффициента избытка воздуха λ.

Исходя из значений сигналов различных датчиков, физические модели генерируют требуемое фактическое значение крутящего момента на сцеплении. Это значение фактического крутящего момента используется для контроля системы Motronic, а также требуется для других систем, таких как системы управления трансмиссией.

Система управления воздухоподачей (AS)

Относительное значение массы воздуха, введенное из подсистемы управления величиной крутящего момента, преобразуется в конкретное количество, требуемое для исполнительных устройств, используемых для регулирования количества подаваемой в цилиндры смеси.

Основным исполнительным устройством является дроссельная заслонка. Для вычисления угла открытия дроссельной заслонки, исходя из заданного значения массы воздуха, используются модели. В свою очередь, исходя из значения угла открытия, осуществляется управление приводом дроссельной заслонки с использованием широтно-импульсной модуляции.

Имеются подсистемы, в которых основным методом регулирования является активация впускных и выпускных клапанов. В таких системах Дроссельная заслонка обычно остается постоянно открытой. Только в особых случаях (например, в аварийном режиме) дроссельная заслонка используется в качестве регулятора заряда смеси.

В случае двигателей с турбонаддувом также учитывается активация перепускной заслонки нагнетателя, приводимого в действие отработавшими газами, или управление нагнетателем с механическим приводом.

Еще одним видом исполнительных устройств являются системы регулирования положения распределительных валов и клапаны системы рециркуляции отработавших газов.

Кроме того, определяется фактическая текущая величина заряда смеси, подаваемого в цилиндры двигателя внутреннего сгорания. Для этой цели в качестве основных переменных используются сигналы датчиков температуры и давления во впускном трубопроводе.

Система топливной системы (FS)

Функцией топливной системы является подача топлива из топливного бака в топливную магистраль в требуемом количестве и под предписанным давлением.

Используя текущее фактическое значение заряда смеси, давление топлива в топливной магистрали и впускном трубопроводе, и продолжительность открытия форсунок вычисляются, исходя из заданного значения λ.

В целях оптимизации состава топливновоздушной смеси топливные форсунки активируются синхронно с углом поворота коленчатого вала.

Долгосрочная адаптация фактического значения λ обеспечивает повышение точности дозирования топлива.

Система зажигания (IS)

Результирующий момент (угол) опережения зажигания вычисляется, исходя из заданного значения входного сигнала зажигания, условий работы двигателя и внешних воздействий (например, системы контроля детонации). Таким образом, искра генерируется на электродах свечи зажигания в требуемый момент.

Угол опережения зажигания устанавливается таким образом, чтобы двигатель работал с оптимальным расходом топлива. Система отступает от этого принципа только в некоторых особых ситуациях (например, при нагреве каталитического нейтрализатора или быстром снижении крутящего момента во время переключения передач).

Система предотвращения детонации непрерывно контролирует процесс сгорания топлива в цилиндрах. Она обеспечивает работу двигателя с оптимальным расходом топлива, вблизи порога возникновения детонации. В то же время система позволяет избежать повреждений, обычно вызываемых детонацией. Система предупреждения детонации подлежит непрерывному мониторингу с тем, чтобы в случае неисправности момент опережения зажигания мог быть скорректирован надлежащим образом и установлен на достаточном расстоянии от порога возникновения детонации.

Система выпуска отработавших газов (ES)

В системе выпуска отработавших газов выполняется вычисление воздействий в замкнутой или разомкнутой системах регулирования, необходимых для обеспечения оптимальной работы трехкомпонентного каталитического нейтрализатора. Состав топливно-воздушной смеси должен регулироваться в узком диапазоне, вблизи стехиометрического соотношения воздух/топливо.

Подсистема также осуществляет мониторинг каталитического нейтрализатора. В качестве основы для этого мониторинга служат сигналы датчиков системы выпуска отработавших газов (например, кислородного датчика).

Функция защиты компонентов предотвращает тепловую перегрузку системы выпуска отработавших газов. Фактические значения температур в системе выпуска отработавших газов, требуемые для этой цели, обычно моделируются.

В режиме работы на обедненной смеси с послойным распределением заряда топлива (в случае бензинового двигателя с прямым впрыском топлива) также регулируется состав топливно-воздушной смеси с целью обеспечения оптимальной работы каталитического нейтрализатора NОх аккумуляторного типа.

Cистема координации режимов работы двигателя (СЕ)

В случае бензинового двигателя с прямым впрыском топлива система координирует и переключает режимы работы двигателя (например, работа с гомогенной смесью или послойным распределением заряда топлива в камере сгорания). Для определения требуемого режима работы необходимо координировать потребности различных функций на основе определенных приоритетов.

Система рабочих данных (OD)

Cистема рабочих данных оценивает значения переменных величин, характеризующих состояние двигателя (например, частоты вращения коленчатого вала, температуры), выполняет цифровую обработку сигналов и проверку достоверности и делает результат доступным для других подсистем.

Адаптация допусков определения частоты вращения позволяет более точно регулировать впрыск топлива и момент зажигания.

Определяется необходимость в пропусках зажигания в качестве функции защиты каталитического нейтрализатора.

Система управления вспомогательными агрегатами (АС)

В систему управления двигателем часто встраиваются такие дополнительные функции, как управление компрессором кондиционера воздуха, управление вентилятором или регулирование температуры двигателя. Эти функции координируются в подсистеме управления вспомогательными агрегатами.

Система обмена данными (СО)

Электрическая сеть автомобиля содержит большое количество других систем (например, система управления трансмиссией или электронная система курсовой устойчивости), а также систему Motronic. Обмен данными между системами осуществляется через стандартизованные интерфейсы (например, по шине CAN), Кроме того, сигналы из системы управления двигателем могут считываться диагностическими тестерами, при помощи которых также можно выполнять определенные настройки исполнительных устройств.

Система диагностики (DS)

Работоспособность системы Motronic непрерывно контролируется системой диагностики. Функции этой системы диагностики включают проверку электрических цепей и проверку достоверности сигналов посредством сравнения сигналов датчиков с моделями. Неисправности сохраняются в памяти и надлежащим образом обрабатываются (например, им присваиваются «временные отметки») В дальнейшем все неисправности можно просмотреть при помощи диагностического тестера. Некоторые диагностические функции доступны только при определенных граничных условиях (например, в определенных диапазонах температуры или нагрузки). Также существуют диагностические функции, которые должны выполняться в определенной последовательности. Координация этих последовательностей также осуществляется системой диагностики.

Система мониторинга (МО)

Мониторингу подлежат электронные системы автомобиля. Основной функцией системы мониторинга является сравнение величин крутящего момента. При этом сравнивается величина допустимого крутящего момента, вычисляемая, исходя из величины задания, т.е. сигнала, выдаваемого водителем, с величиной фактического крутящего момента, вычисляемого, исходя из параметров двигателя На следующих уровнях мониторингу подлежат ядро процессора и его периферийные устройства.

Система управления системой (SC)

Система осуществляет адаптацию системы Motronic. Перед вычислением отдельных функций необходимо обеспечить наличие соответствующих инфраструктур. Для оптимизации использования ресурсов («машинного времени») требуются различные алгоритмы вычислении (например, алгоритмы с синхронизацией по углу опережения зажигания или времени).

Определенные функции (например, функциональная диагностика выходных каскадов) выполняются перед пуском двигателя. Функция последовательного управления также управляет операциями сброса и повторного запуска электронного блока управления (ECU).

Подсистема системной документации (SD)

В дополнение к функциям замкнутого или разомкнутого регулирования, выполняемым системой Motronic, для детального описания конкретного проекта требуются многочисленные документы. Эти документы включают описания аппаратуры и программного обеспечения ECU, монтажные схемы, данные двигателя, описания компонентов и назначения контактов разъемов.

Версии системы Motronic

Первоначально система Motronic включала электронные системы управления впрыском топлива и зажигания, объединенные в одном блоке управления. В дальнейшем, в связи с постоянным ужесточением требований к ограничению токсичности отработавших газов, снижению расхода топлива и уровням комфорта и безопасности система постепенно приобретала все новые функции. Примерами этих дополнительных функций являются:

- Регулирование частоты вращения коленчатого вала на холостом ходу;

- Регулирование коэффициента избытка воздуха λ;

- Управление системой улавливания паров топлива;

- Управление системой рециркуляции отработавших газов с целью снижения содержания NOx и расхода топлива;

- Управление системой подачи дополнительного воздуха с целью снижения количества выбросов НС на стадиях пуска и прогрева двигателя;

- Управление турбокомпрессором, приводимым в действие отработавшими газами и впускным трубопроводом с изменяемой геометрией с целью улучшения рабочих характеристик двигателя;

- Регулирование положения распределительного вала с целью снижения токсичности отработавших газов и улучшения рабочих характеристик двигателя;

- Защита компонентов (например, контроль детонации, ограничение частоты вращения коленчатого вала, регулирование температуры двигателя).

Система управления двигателем Motronic, со времени ее первого появления в 1979 году, подверглась существенным усовершенствованиям. В дополнение к электронным системам многоточечного впрыска топлива были разработаны следующие, более простые и экономичные системы, позволяющие использовать систему Motronic на автомобилях среднего класса и компактных автомобилях:

- Система KE-Motronic на основе системы непрерывного впрыска топлива KE-Jetronic;

- Система Mono-Motronic на основе системы одноточечного впрыска топлива Мопо-Jetronic.

В настоящее время на новых автомобилях устанавливаются только многоточечные системы впрыска топлива:

- Система M-Motronic для управления зажиганием и впрыском топлива в системах впрыска топлива во впускной трубопровод с обычными дроссельными заслонками. Однако, эта система Motronic становится все менее популярной;

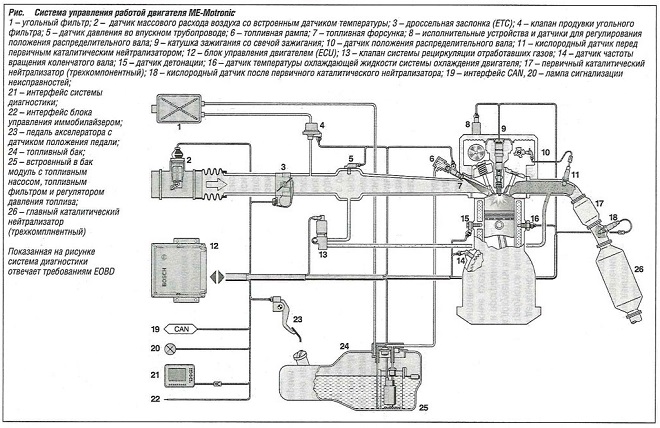

- Система ME-Motronic с электронной системой управления дроссельной заслонкой (ЕТС) для управления впрыском топлива, зажиганием и воздухозабором для систем впрыска топлива во впускной трубопровод (см. рис. «Система управления работой двигателя ME-Motronic» );

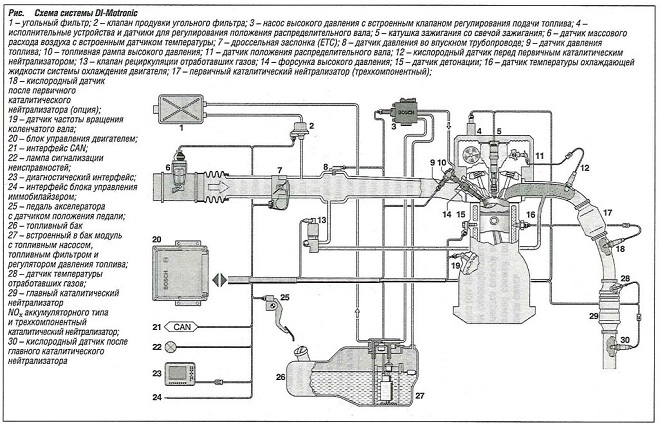

- Система DI-Motronic (прямого впрыска топлива) с дополнительными функциями замкнутого или разомкнутого регулирования для систем прямого впрыска топлива высокого давления на бензиновых двигателях и реализации различных режимов работы двигателей этого типа (рис. «Схема системы Dl-Motronic» );

- Двухтопливная система Bifuel-Motronic, предназначенная для управления компонентами, необходимыми для работы двигателя на бензине или природном газа (см. главу «Двигатели, работающие на природном газе»).

Система управления двигателем: не парьте «мозги»

Электронный впрыск топлива. Сейчас столь же обычное определение, как ДВС, коробка передач или, например, колесо. Все, что было до него, не забыто, однако в нынешнее время присутствует в нашей жизни ограниченно — на ретротехнике, различных репликах или экзотических тюнинг-проектах. Не принимать же управляющую двигателем электронику (надо признать, еще 20 лет назад пугавшую своей эксплуатационной загадочностью) теперь могут только самые закоснелые ретрограды, живущие по принципу «а карбюратор лучше». Но каковы были истоки подобных систем, как они будут развиваться дальше и какие все-таки с ними могут быть проблемы?

От механики к электронике

Об истории непосредственного впрыска, как и том, что он появился раньше распределенного, мы уже рассказывали. Добавим лишь, что, вполне вероятно, эксперименты с подачей топлива прямо в камеру сгорания велись раньше 20-х и 30-х годов прошлого века. А просто впрыскивать бензин под давлением, есть такая информация, пытались еще в предпоследнем десятилетии XIX века. В 1915-16 же годах появился двигатель АМБС-1 (по именам создателей — Александр Микулин и Борис Стечкин). Будучи двухтактным и аксиальным, он якобы имел и механический direct injection (прямой впрыск). К сожалению, другие подробности изобретения не сохранились. А то, по какому принципу он работал, можно посмотреть ниже на видео.

Как мы знаем, непосредственный впрыск начал серийно осваиваться на моторах раньше распределенного, где форсунки расположены не в камерах сгорания, а за впускными клапанами. Что же касается его электронного обеспечения, то тут единого мнения не существует. Вроде бы еще в 1932 году подавать топливо (вероятно, бензин) в цилиндры с помощью электромагнитного клапана решился американец по фамилии Кеннеди. Его работой стал шестицилиндровый судовой двигатель, который спустя пару лет инженер установил на грузовик. И даже испытывал его. Но дальнейшая история проекта от нас скрыта. Вот об Alfa Romeo 6C2500 Super Sport известно больше. Созданная в 1939-м для соревнований, через год, не без помощи фирмы Caproni, она получила на свою 2,5-литровую рядную «шестерку» нечто подобное изобретению Кеннеди.

Авиакомпания Caproni была не единственной, кто экспериментировал с электронными системами впрыска для двигателей самолетов. Большего успеха добилась американская фирма Bendix Aviation, что в 1952 году предложила свою систему — дорогую, «обеспечивающую» высокое содержание СО в выхлопных газах (кто тогда думал об экологии, да и несовершенно все было), но вполне работоспособную. А поскольку в авиации поршневой мотор уступал место реактивному, единственным способом сберечь инвестиции в разработки являлось предложить их автомобильным компаниям. Больше преуспела в этом та же компания Bendix, сумевшая заинтересовать своими исследованиями American Motors и Chrysler.

Первым автомобилем с электронным впрыском, добравшимся до конвейера, можно считать Nash Rambler Rebel, появившийся в 1957-м. Считается также, что это был едва ли не дебют такого сочетания — большая «восьмерка» (5,4 л) под капотом среднеразмерного седана (в длину модель была около пяти метров). Компания Nash вообще смело рушила различные стереотипы.

Нужно отметить, что в это самое время за океаном, да и в Европе, распространение (хотя и не широкое) имел и механический впрыск. Пусть сложный по приводу и обилию движущихся частей, но зато не имевший слабой тогда электроники. А уж карбюратор был освоен на все сто. Кстати, GM и Ford идею перевода двигателей на «электрообеспечение» не поддержали изначально. Chrysler и AMC отказались после недолгих, как мы видим, по времени и тиражу экспериментов.

Второй этап «электрификации» стартовал в Старом Свете. Именно туда, а конкретно в фирму Bosch, была продана лицензия на Electrojector. Немцы на основе его уже к концу 50-х разработали свой D-Jetronic, отличавшийся датчиком давления, установленным на впускном коллекторе и помогающим блоку управления рассчитывать необходимый объем бензина. Между тем, к тому времени в обиход начали входить карбюраторы с электронным управлением, обеспечивавшие нормальное приготовление горючей смеси за приемлемую стоимость. А форсировать спортивные моторы получением лучшего смесеобразования уже давно научились, используя два, три или четыре карбюратора. Сложная же и недешевая электроника была ли кому нужна?

Как выяснилось чуть позже, именно впрыск и его электронное управление позволяют легко уложить ДВС в соответствие экологическим требованиям, которые появились в середине 60-х в Калифорнии, в начале 70-х в Европе и в конце того же десятилетия в Японии. Первой ласточкой на пути массового внедрения электроники стал Volkswagen 1600 в версии Type 3E. Буква E в данном случае как раз и обозначала впрыск (от нем. Einspritzung).

С того момента словно прорвало. В той или иной степени далеко не на всех моделях, но электронный впрыск начали использовать все европейские компании. Отдельного внимания заслуживает горьковский injection. То ли в 1962-м, то ли в 1965-м система появилась на 21-й Волге. У машины был бензонасос, расположенный на баке, четыре (!) форсунки и ЭБУ на транзисторах. Количество подаваемого топлива вычислялось по разрежению во впускном тракте. Положение дроссельной заслонки, как и расход воздуха, его температуры, не учитывались. Прогревочный режим осуществлялся обогащавшим смесь резистором, которым водитель управлял при помощи рукоятки, стоявшей вместо ручки подсоса. Та Волга опередила свое время, сама система — двигатель, на который устанавливалась. Впрыску, поднявшему мощность с 70 до 90 сил, а в версиях для спорта даже до 130, не было места в СССР.

Механический впрыск еще существовал какое-то время. Та же фирма Bosch даже разрабатывала к нему электронные блоки управления. Хотя особой роли он уже не играл — как и карбюраторы. Они, оснащенные управляющей электроникой, прожили до середины 90-х — на простеньких комплектациях либо на своеобразных версиях. Например, у Honda Civic 1991 модельного года были моторы с двумя карбюраторами, которые, как, видимо, полагали в компании, способны точнее, чем распределенный впрыск, готовить смесь (или, может быть, у них просто оставался запас карбюраторов). Но и настраивать их, так считалось, удавалось лишь с большими потерями времени и не всегда положительным результатом.

Тем временем, электронный впрыск развивался. Так, в 1973 году у Bosch появился L-Jetronic, где L было взято от слова Luft, воздух. Там процессор отталкивался в расчетах не от давления воздуха — от его расхода, то есть уже имелся привычный нам расходомер. Примерно тогда же системы стали оснащать датчиком, определяющим содержание кислорода в выхлопных газах — лямбда-зондом. В конце 70-х дебютировал микропроцессор, оперировавший информацией в цифровом, а не аналоговом формате. Позже ему добавили функцию самодиагностики. А в 1995-м блок дроссельной заслонки стал электронно-управляемым. Само собой, все это на момент появления получали лишь модели верхних классов, и то не все или не сразу. Причем стоит отметить, что слегка опоздавшие японцы быстро нагнали европейских коллег. Если в Европе до середины 90-х еще в ходу был центральный, с одной форсункой, впрыск, то в Японии уже как минимум полтора десятилетия использовался исключительно распределенный. Ну а Россия здесь, несмотря на былые заслуги, оказалась в аутсайдерах. Карбюраторы канули в лету лишь в середине нулевых. Правда, сейчас даже электронный дроссель не вызывает удивления, так сказать, дожили.

Электрозависимость

Какие проблемы могут возникать с электронным впрыском или, точнее, непосредственно с блоком управления и другими элементами? В идеальных условиях что раньше, что теперь ЭБУ может работать годами, если не десятилетиями. Текстолитовая подложка, конденсаторы-процессоры, «дорожки» между компонентами — чему там выходить из строя? Нет, конечно, есть исключения. К примеру, на определенных моторах Mitsubishi в самом начале 90-х электролитические конденсаторы в «мозгах» «давали течь», чем частично уничтожали плату. Отечественные ЭБУ, которые устанавливались на российские машины в конце 90-х и начале 2000-х, не отличались большим ресурсом. А вообще блок управления — один из самых надежных элементов автомобиля. Даже с учетом высоких температур, если расположен под капотом, и вибраций. Но, безусловно, не принимая во внимание других «внешних воздействий», о чем ниже.

А есть ли «национальные» особенности? Европейские «мозги» (Bosch, Siemens), имея блок оперативной памяти, уже давно давали себя перешивать. Японские производители (Fujitsu, Nippon Denso, Hitachi) такого до недавнего времени не позволяли. Информация в их процессоры была «вбита» жестко, без возможности ее коррекции. Причем под конкретную модель автомобиля, двигатель/коробку и даже рынок сбыта. Что-то, конечно, можно было заимствовать от других машин или моторов, однако в большинстве случаев сгоревший или механически поврежденный ЭБУ требовал поиска такого же донора. Если это была какая-нибудь экспортная, для Европы, модель, попавшая в Сибирь или на Дальний Восток, возникали определенные трудности. Впрочем, уже минимум десятилетие «шьются» и «японцы».

Еще надо сказать, что до середины 80-х, а в некоторых случаях и на моделях 90-х годов или даже позже, островные компании не «засекречивали» платы, используя общепринятые обозначения элементов на них. Bosch изначально «доверял» свои изделия только профессионалам — попытки ремонтировать их после приемников/телевизоров обычно заканчивались плачевно. Теперь подобная секретность — общее место. Нет и былой привязки японских производителей к своим электронщикам. На экспортных версиях может быть установлен тот же Bosch. Основные же веяния современности заключаются в том, что нынешние блоки управления стали нежнее прежних. Тут лучше дать слово специалистам.

И все же чаще ЭБУ выводят из строя сами владельцы. Мало кто знакомится с инструкцией по эксплуатации, а гаджетов, которыми можно нагрузить,например, гнездо прикуривателя или розетки, сейчас полно. Отсюда перегрузка сети, перегорание предохранителей. Вместо родных ставят «более мощные», тогда горят уже различные блоки управления, которых в современном автомобиле немало. Другой вариант «накрыть» систему — использовать китайские предохранители. У них маркировка и сечение перемычек отличаются от фактических характеристик. При заявленных пяти амперах могут держать и 10, и 20. Кстати, в случае, если нет оригинальных предохранителей, лучше приобретать отечественные — гарантированное соответствие декларируемых качеств реальным.

Еще один способ получить замыкание — экономия на аккумуляторе. Дешевый, некачественный дает течь, в то время как на многих «немцах» он обычно установлен в багажнике или под водительским сиденьем. Как раз в месте сосредоточения различных блоков и разъемов. Что сделает с ними электролит, объяснять, наверное, не стоит.

Да и в принципе неправильная эксплуатация АКБ — одна из основных причин проблем. Так, заряжать батарею нужно лишь сняв ее с автомобиля. Прикуриваясь от другой машины, необходимо включать на ней все источники питания. В том и другом случае это позволит избежать губительных для блоков управления скачков напряжения. Такой вариант, как установка свежего аккумулятора, пуск на нем и последующее снятие клемм для того, чтобы вернуть свой севший, тоже должна проходить с нагрузкой сети всеми возможными средствами. Правда, это я бы вообще не советовал. Если и раньше автомобили не всегда выносили подобное, то теперь шанс попасть на ремонт возрос многократно. Особенно у «европейцев», где все параметры просчитаны очень точно.

Хотя опасны не только короткие замыкания. Оставляя машину на долгую стоянку, советую отключать АКБ. В любом ЭБУ есть функция защиты информации при сбросе клеммы. Потом система встанет в аварийный режим. Но все ошибки обнуляются на сканере, что сравнительно недорого. А вот если аккумулятор не отключен и происходит его естественная разрядка, то последствия окажутся куда хуже. Блок оперативной памяти потеряет корректную информацию, а ее восстановление дорого и продолжительно.

В общем, при всей сложности у современных систем управления даже есть плюсы. Другое дело, что и подходить к эксплуатации автомобилей с ними нужно, забыв о прошлых принципах вроде «подкурил — поехал, и никаких проблем».

Другие статьи из раздела «Устройство автомобиля»

Комментарии

![]()

![]()

![]()

![]()

«. форсунки расположены не в камерах сгорания, а за впускными клапанами. «

Этого я не понял.

![]()

![]()

«Количество подаваемого топлива вычислялось по разряжению во впускном тракте»

уменьшение плотности при падении давления называется «разрежение». Через «е». Проверочное слово «редкий».

![]()

Новые компьютеры на иномарки неприличных денег стоят,

ОСАГО для легковых без переплат — Источник Источник Источник Источник Источник http://osago.cto.ru/

для грузовиков и мото — Источник Источник http://cto.ru/

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Вот вместе с бессмысленными и провокационными новостями порой на Дроме встречаются и интересные материалы.

Двигатель, который разработали Микулин и Стечкин назывался АМБеС. Двигатель был рабочим, и даже был куплен американцами.

Правда вместе с двигателями американцы хотели получить и инженера, так как на то время это был очень прогрессивный и сложный двигатель, а потому без того, кто изобрёл этот двигатель дальнейшее развитие этого двигателя было бы проблематичным. Но от работы в США Стечкин отказался. Подумав, американцы от развития АМБеС тоже отказались, но сугубо из практических соображений.

Чтобы было понятно. Обратный инжиниринг в начале века отсутствовал как таковой и базировался исключительно на таланте отдельных инженеров и изобретателей, а потому купив сложный двигатель и начать производство без самого изобретателя в те годы было крайне проблематично и очень рисковано в экономическом плане.

И практикой того времени было покупка изделия, а затем покупка инженера, который изобрёл это изделие, если инженер сам не создавал свою компанию, как это сделали многие известные в те годы изобретатели и инженера.

Потому этот двигатель так и не появился в серии, а не потому, что погнул шатуны.

![]()

![]()

![]()

![]()

«Прикуриваясь от другой машины, необходимо включать на ней все источники питания.»

А сколько в авто источников питания? Только генератор. Речь по всей видимости о всех потребителях.

«Оставляя машину на долгую стоянку, советую отключать АКБ. В любом ЭБУ есть функция защиты информации при сбросе клеммы. Потом система встанет в аварийный режим. Но все ошибки обнуляются на сканере, что сравнительно недорого. А вот если аккумулятор не отключен и происходит его естественная разрядка, то последствия окажутся куда хуже. Блок оперативной памяти потеряет корректную информацию, а ее восстановление дорого и продолжительно.»

Решительно не понятно чем отключение АКБ отличается от разрядки. В авто нет кнопки выкл, чтобы корректно завершить работу по аналогии с ПК.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Ну не такой уж и бред!

При отключении обнуляется оперативка и всё. Проц с вероятностью 95% ничего не успеет сделать как по команде либо уснуть либо просто отключиться. (хотя если вспомнить множество роутеров у которых при выключении/включении слетают настройки) то и сбрасывание клеммы покажется не столь безобидным. (недавно у кореша снимали и варили поддоны на коробке и движке и на кой то хрен сняли клемму. после установки поддонов и запуска машины загорелся чек . и никак не гасился кроме как сканером в сервисе. Причину горящего чек в сервисе назвать не смогли. т. к. при проверке кодов ошибки ни одного кода ошибки не было. Проверяли и они и я своим сканером смотрел, только мой обнулить не смог а их обнулил.)

При снижении же напряжения(а оно ещё и плавать начинает) многие узлы(электронные) процессор обвес и т. д. могут уйти в не контролируемое(бредовое) состояние и либо вызвать перегрузку каких либо цепей с последующим выходом из строя. Причины банальны ошибка при проектировании, уход по параметрам, температура, разница в восприятии напряжений (для какой то запчасти сниженное напряжение не является сигналом для «работы» а для какой то уже сигнал. и не нужно мне рассказывать про стандарты и хороших инженеров . стандарты призваны обеспечить надёжную работу при номинальных напряжениях а не заниженных/завышенных.) Например ключ(транзистор) какой то цепочки начал бесконтрольно выполнять работу цепочки(узла) процессор при этом «спит» а вся цепочка начинает греться (при нормальном питании вероятно бы сгорел предохранитель да и этой ситуации не возникло бы но у нас питание занижено(тоесть не в рабочих пределах) потому предохранитель на это в лучшем случае среагирует не сразу) унося с собой из жизни соседние компоненты схемы.

Или же другая проблема процессор работает но напряжение просело и плавает потому процессор начинает ошибаться в вычислениях (вспомните калькулятор с солнечной и обычно батарейкой внутри. когда обычная батарейка садится калькулятор конечно работает от солнечной но однако не редко при недостатке света будет выкидывать вам «фокусы» с цифрами.) хорошо если у вас старый тип процессора и там всё зашито наглухо без возможности изменений — скинул клемму (обнулил оперативную память и сам процессор) включил и всё заработало с нуля однако гораздо хуже если процессор в своём беспамятстве будет руководствоваться своими бредовыми вычислениями и запорет прошивку (тогда сразу обеспечена поездка в сервис) или нагадит в оперативную память а вы потом «прикурите» и будете «обрадованы» неадекватным поведением двигателя или коробки передач.

Вероятно я не совсем точно описываю (объясняю в отношении именно автомобильной техники) но увы всё это результат внедрения цифровых технологий в наши автомобили.

К слову сказать раньше я недолюбливал излишество старых тойот с их кучей отдельных разных релюшек/блоков. столкнувшись же с ниссаном с достаточно неплохой интеграцией (много функций выполняет один блок и соответственно мало разных блоков) у которого глючила панель приборов я был и неприятно(с точки зрения владельца ниссана) и приятно (с точки зрения старенькой тойоты) удивлён, в результате у него переставал работать центральный замок, панель приборов (по моему вся кроме лампочек), на ходу менял «стиль работы» двигатель и АКПП (особенно это было «приятно» во время обгона) и это только то что я помню(автомобиль был моего знакомого). После замены панели приборов всё прошло однако проблема в панели как я понимаю была просто от «усталости». Старую(родную) же панель отремонтировать достаточно сложно в виду её высокой интеграции и визуально незаметных повреждений монтажа от воздействия вибрации и температур.

Знакомство с электронным блоком управления двигателем: ликбез для новичков

Каждое современное транспортное средство оснащается электронной системой управления двигателем ЭСУД. Основным элементом системы является блок управления двигателем, позволяющий обеспечить оптимальную работу силового агрегата. Что это за устройство, какие функции выполняет ЭБУ, в чем заключается его принцип действия? Ответы на эти и другие вопросы касательно ЭСУД вы можете найти ниже.

Описание ЭБУ

Для начала рассмотрим описание ЭБУ двигателя автомобиля, его типовые параметры, а также расскажем, где находится девайс. Начнем с основных опций, возложенных на это устройство.

Функционал

Итак, что такое ЭБУ в машине? Блок управления двигателем представляет собой устройство, использующееся для приема сигналов от контроллеров и датчиков, а также их последующей обработки и передачи команд на исполнительные механизмы. Данные, которые получает система управления мотором в машине, обрабатываются по установленному производителем алгоритму. После обработки информации электронный блок управления двигателем передает соответствующие команды на исполнительные механизмы и компоненты.

Электронная система управления двигателем дает возможность оптимизировать важные параметры для функционирования силового агрегата, в частности:

- наладить наиболее оптимальный расход горючего;

- контролировать состав и соотношение вредных веществ в выхлопных газах;

- произвести контроль за показателями крутящего момента;

- обеспечить наиболее оптимальную мощность силового агрегата;

- произвести регулировку положения заслонки дросселя;

- контролировать работу системы зажигания;

- отрегулировать работу системы рециркуляции выхлопных газов;

- произвести управления фазами газораспределительного механизма;

- произвести регулировку температуры антифриза при необходимости.

Нужно учитывать, что это далеко не все функции, которые может выполнять электронный блок управления двигателем. Это самые основные параметры, но в зависимости от модели ЭСУД, управляющий модель может выполнять и другие опции. Этот девайс также дает возможность произвести диагностику автомобиля в целом, если в работе тех или иных узлов были зафиксированы неполадки. О необходимости проведения проверки может свидетельствовать появление лампочки Чек на щитке приборов.

Контрольная лампа системы управления двигателем, которая стоит на приборке, появляется в том случае, если ЭСУД обнаружила неисправности в функционировании тех или иных узлов. Для получения более точных данных о поломках, автовладелец должен осуществить компьютерную диагностику системы и расшифровать полученные комбинации ошибок (автор видео — Павел Ксенон).

Теперь рассмотрим вопрос расположения управляющего модуля в автомобиле. В большинстве случаев, как видно по фото, девайс стоит в салоне автомобиля, за центральной консолью, посредине. Для получения доступа к устройству необходимо будет разобрать часть торпеды. Также ЭБУ может быть расположен за вещевым ящиком или приборной панелью, если же он был установлен самостоятельно, то место монтажа определяется установщиком. В некоторых моделях авто устройство находится в моторном отсеке.

Компоненты

Две основные составляющие любой электронной системы управления двигателем — это программное, а также аппаратное обеспечение.

Программное обеспечение, в свою очередь, включает в себя следующие вычислительные модули:

- Контрольный модуль, изначально предназначенный для проверки транспортного средства и инспектирования исходящих сигналов. Благодаря этому модулю, если нужно, осуществляется корректировка импульсов. Помимо этого, контрольный модуль позволяет даже заглушить мотор, если в этом есть необходимость (к примеру, при перегреве или других неполадках).

- Не менее важный модуль — функциональный. Он используется для получения сигналов, передающихся на блок управления автомобиля от контроллеров и датчиков. Когда модуль получает сигнал, он его обрабатывает, а затем формирует определенные команды, которые впоследствии посылаются на исполнительные элементы (автор видео — Павел Ксенон).

Также схема ЭБУ включает в себя и аппаратное обеспечение, которое включает в себя разные электронные элементы — микросхемы, процессор и т.д. В конструкции управляющего модуля имеется специальный аналогово-цифровой преобразователь, предназначенный для улавливания аналоговых сигналов, которые передают контроллеры и датчики. С помощью преобразовательного устройства осуществляется перевод полученных импульсов в цифровой формат, с которым в дальнейшем работает сам процессор. Также данный элемент преобразует импульсы и в обратной последовательности, если есть необходимость передачи сигнала от микропроцессора.

Отдельно следует сказать о защите модуля. В случае взлома автомобиля злоумышленник может с легкостью получить доступ к ЭБУ, вскрыв торпеду. Защита ЭБУ может быть обеспечена путем установки дополнительного сейфа либо специального резервуара, который позволит предотвратить получение преступником доступа к устройству. Здесь же нужно отметить такой момент, как взаимозаменяемость ЭБУ.

Взаимозаменяемость ЭБУ автомобиля позволяет заменить управляющий модуль в машине в случае его выхода из строя, однако это также позволит преступнику поменять установленный в авто блок на собственный. Благодаря чему злоумышленник сможет обойти противоугонную систему, именно поэтому важно позаботиться о защите модуля.

Принцип работы

Если говорить о принципе действия, то блок управления мотором получает сигналы от различных датчиков, их количество может изменяться в зависимости от типа авто:

- импульсы от лямбда-зонда;

- сигналы о расходе воздуха, поступающие от ДМРВ;

- о температуре работы двигателя;

- о положении коленвала, а также о частоте его работы:

- о неровной дороге;

- о скорости авто и т.д.

Обрабатывая полученные сигналы, управляющий блок передает команды на различные системы:

- Зажигания машины. Как известно, транспортное средство, в зависимости от того, какой двигатель на него установлен, может быть оснащено одной или несколькими катушками. В соответствии с полученным сигналом система зажигания определяет оптимальный режим для подачи искры, что необходимо для возгорания топливовоздушной смеси.

- На приборную панель. Лампа Чек, как сказано выше, является связующим звеном между блоком и водителем. Ее появление на приборке может быть обусловлено обнаружением ЭСУД неполадок в работе тех или иных узлов. В некоторых случаях сообщения об ошибке свидетельствуют о неисправности тех или иных датчиков.

- На форсунки силового агрегата, с помощью которых осуществляется наиболее оптимальный впрыск топливовоздушной смеси в цилиндры ДВС. Нужно учитывать, что частота изменения объема смеси может быть разной.

- На устройства для тестирования ЭСУД (автор видео — Павел Ксенон).

Плюсы и минусы электронного блока управления двигателем

Сначала рассмотрим достоинства:

- с помощью ЭСУД осуществляется оптимизация основных рабочих параметров автомобиля;

- снижается расход воздушного потока;

- обеспечивается более упрощенный запуск силового агрегата;

- у автовладельца больше нет необходимости производить регулировку параметров работы мотора, практически все, что нужно, регулируется автоматически;

- если двигатель работает правильно, то корректная работа ЭБУ позволит добиться оптимальных параметров в плане экологической чистоты.

- Стоимость ЭБУ достаточно высокая. В случае выхода из строя девайс можно попытаться отремонтировать, но если это не поможет, то устройство подлежит замене.

- Чтобы система работала правильно, проводка автомобиля должна быть целой, в частности, речь идет об участке цепи питания самой ЭСУД.

- Для оптимальной работы водитель должен заправлять только качественное горючее.

- Чтобы выявить поломку в работе агрегата, автовладельцу потребуется специальное оборудование, которое обычно стоит недешево.

Фотогалерея

Несколько фото автомобильного ЭБУ.

Видео «Ремонт электронного блока управления своими руками»

В ролике ниже представлен процесс ремонта блока ЭСУД, а также основные особенности этого процесса с описанием всех нюансов (автор видео — канал Авто Практика).

Источник Источник Источник Источник http://press.ocenin.ru/sistemy-upravleniya-benzinovym-dvigatelem/

Источник Источник http://www.drom.ru/info/misc/33974.html

Источник http://autocentrum.ru/articles/elektroshemy-i-ebu/18672-elektronnyy-blok-upravleniya-dvigatelem-ebu-chto-eto-takoe-gde-nahoditsya-princip-raboty-i-foto.html