Принцип работы гидропривода

В гидропривод входят один или несколько гидродвигателей, источники энергии жидкости, аппаратура управления соединительные линии.

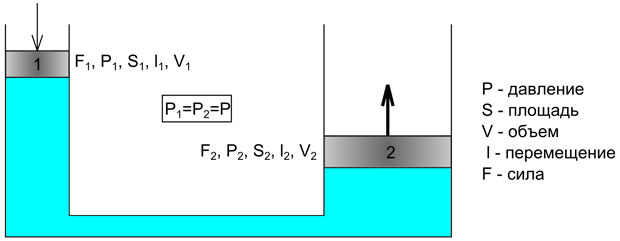

Работа гидравлического привода основана на принципе гидравлического рычага

В данной системе усилие создаваемое на поршне 2 можно определить по зависимости:

Получается, что усилие зависит от отношения площадей, чем больше будет площадь второго поршня, и чем меньше площадь первого, тем значительнее будет разница между силами F1 и F2. Благодаря принципу гидравлического рычага можно получить большое усилие, приложив малое.

Выигрывая в усилии на гидравлическом рычаге, придется пожертвовать перемещением, переместив малый поршень на величину l1, получим перемещение поршня 2 на величину l2:

Учитывая, что площадь поршня S2 больше площади S1, получим что перемещение l2 меньше чем l1.

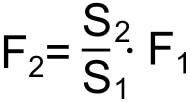

Гидравлический привод не был бы так полезен, если бы потерю в перемещении не удалось скомпенсировать, а сделать это удалось благодаря особым гидравлическим устройствам — обратным клапанам.

Если в рассмотренном примере, на выход камеры с поршнем 1 установить обратный клапан, так чтобы жидкость могла выйти из камеры, а обратно перетечь не могла. Второй клапан нужно установить на между камерой с поршнем 1 и дополнительным баком с жидкостью, таким образом чтобы, жидкость могла попасть в камеру с поршнем, а из этой камеры обратно в бак перетечь не могла.

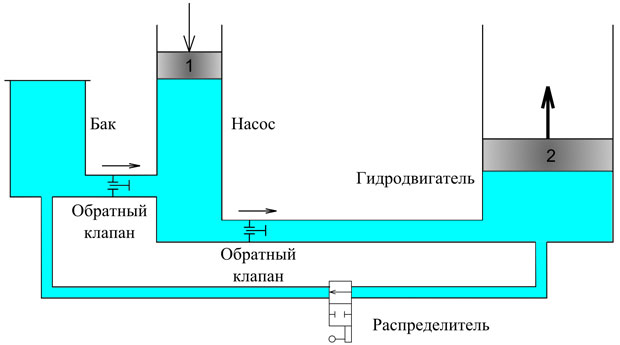

Новая система будет выглядеть следующим образом.

Приложив к поршню усилие F1 и переместив его на расстояние l1, получим перемещение поршня с усилием F2 на расстояние l2. Затем отведем поршень 1 в начальное расстояния, из камеры с поршнем 2 жидкость перетечь обратно не сможет — не позволит обратный клапан — поршень 2 останется на месте. В камеру с поршнем один поступит жидкость из бака. Затем, нужно вновь приложить усилие F1 к поршню 1 и переместить его на расстояние l1, в результате поршень 2 вновь переместится на расстояние l2 с усилием F2. А по отношению к начальному положению, за два цикла поршень 2 переместится на расстояние 2*l2. Увеличивая число циклов, можно получить большую величину перемещения поршня 2.

Именно возможность увеличивать перемещение наращивая число циклов, позволила гидравлическому рычагу опередить механический с точки зрения возможного развиваемого усилия.

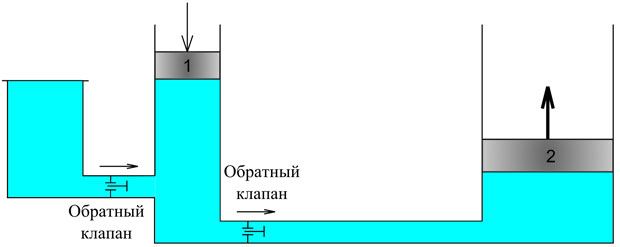

Узел с камерой и поршнем 1, а также с обратными клапанами в гидравлике называют насосом. Поршень 2 с камерой — гидравлическим двигателем, в данном случае — гидроцилиндром.

Распределитель в гидроприводе

Что делать, если в рассматриваемой системе нужно, вернуть поршень 2 в начальное положение? В текущей комплектации системы — это невозможно. Жидкость из под поршня 2 не может перетечь обратно — не позволит обратный клапан, значит необходимо устройство, позволяющее отправить жидкость в бак. Можно воспользоваться простым краном.

Но в гидравлике есть специальное устройство для направления потоков — распределитель, позволяющий направлять потоки жидкости по нужной схеме.

Ознакомимся с работой полученного гидропривода.

Устройства в гидравлических приводах

Современные гидроприводы представляют собой сложные системы, состоящие из множества элементов. Конструкция которых не отличается простотой. В представленном примере такие устройства отсутствуют, т.к. они предназначены, как правило, для достижения нужных характеристик привода.

Наиболее распространенные гидравлические аппараты

- Предохранительные клапаны

- Редукционные клапаны

- Регуляторы расхода

- Дроссели

Информацию о гидравлических аппаратах вы можете получить на нашем сайте в разделе — Гидравлика, гидроприводы. Если у вас остались вопросы, задавайте их в комментариях к данной статье.

100 км на 2 литрах солярки: Гидравлический автомобиль

Современный автомобиль напоминает скверно организованную компанию с постоянно растущими издержками и неэффективным менеджментом. На движение тратится не более 20% вырабатываемой энергии. Потери сопровождают все стадии работы силовой установки, от впрыска топлива в цилиндры до передачи крутящего момента на колеса. Механизм газораспределения, трансмиссия, большое количество дополнительных потребителей энергии: генератор, кондиционер, усилитель рулевого управления, электроприборы автомобиля — все это отнимает существенную долю начальной мощности двигателя. Остатки тратятся на преодоление аэродинамического сопротивления и процесс торможения, при котором теряется еще 14% мощности. На колеса в итоге доходит лишь пятая ее часть. Все это касается нового автомобиля: физический износ нагруженных узлов через несколько лет эксплуатации начинает отбирать еще три-пять процентов мощности.

Дизель-гидравлический гибрид Ingocar, разработанный инженером Инго Валентином, принципиально отличается от привычного для нас современного автомобиля. Его двигатель обходится без клапанного механизма, шатунов, коленчатого вала, системы смазки и охлаждения, сцепления, коробки передач и приводов колес. Карданного вала и дифференциалов тоже нет, хотя Ingocar — полноприводный автомобиль. Суммарные потери на трение в силовой установке составляют не более 12% (в традиционных автомобилях — не менее 24%). Наконец, расчетная масса пятиместного седана Ingocar не превышает тонну, разгон до сотни занимает 5 секунд, пиковая мощность на колесах достигает 720 л.с., а расход топлива удерживается на уровне 1,8 л на 100 км.

Регенерация акселерации

В основе гибридной полноприводной платформы Ingocar лежит вспомогательный двигатель внутреннего сгорания, гидроаккумулятор и гидравлические мотор-колеса. Компактный турбодизель закачивает жидкость из бака в гидравлический аккумулятор. Внутри аккумулятора находится прочный эластичный резервуар, наполненный азотом. Тепловая энергия сгорания топлива преобразуется в механическую энергию сжатого газа. Из аккумулятора жидкость под большим давлением поступает через трубопровод на гидростатические мотор-колеса, и автомобиль приходит в движение. Когда аккумулятор полностью заряжен, двигатель автоматически отключается, а при необходимости пополнения запаса энергии запускается вновь.

При торможении поток гидравлической жидкости в мотор-колесе перенаправляется с помощью клапана обратно в аккумулятор. Давление жидкости быстро достигает пиковых нагрузок, и мотор-колесо замедляет вращение. Теряется лишь незначительное количество энергии торможения, большая же ее часть, от 70−85%, идет на сжатие азота. В этом цикле мотор-колесо работает как помпа, по тормозному усилию не уступая дисковым тормозам современных автомобилей. При торможении со скорости 100 км/ч до полной остановки автомобиля накопленная энергия регенеративного торможения позволит Ingocar снова разогнаться от нуля до 70−85 км/ч! Этот процесс Инго называет «регенеративной акселерацией». Таким же образом работает пружинный механизм в детских заводных машинках: чем сильнее вы закручиваете пружину, тем быстрее игрушка разгоняется. Системы регенеративного торможения в электрических гибридах более чем в два раза уступают Ingocar по эффективности, будучи при этом значительно тяжелее.

В городском цикле полной зарядки аккумулятора хватает в среднем на 8 км пробега. Затем включается дизельный мотор, который в течение минуты полностью заряжает аккумулятор, одновременно вращая мотор-колеса. Далее цикл повторяется. В шоссейном режиме движения расход топлива возрастает из-за резкого повышения аэродинамического сопротивления, но в целом цикл работы силовой установки не меняется — топливо тратится лишь на пятую часть поездки.

Коленвал уходит в отставку

Удивительно простая конструкция двигателя Инго Валентина, защищенная двумя патентами, предусматривает полное отсутствие вращающихся деталей, за исключением крыльчаток турбонагнетателя. Благодаря оппозитной архитектуре и свободным поршням мотор обходится без шатунов, коленчатого вала, клапанного механизма. Два поршня располагаются в общей камере сгорания: на такте сжатия они движутся навстречу друг другу, а на такте рабочего хода отталкиваются друг от друга. Оппозитная архитектура в моторостроении сейчас набирает популярность благодаря простоте, идеальному балансу и высокой удельной мощности. К при-

меру, американская технологическая компания Advanced Propulsion Technologies (APT) недавно обнародовала принципиально похожий прототип двухцилиндрового оппозитного турбодизеля, который превосходит традиционные моторы по удельной мощности в 2,5 раза, будучи впятеро легче. К 2011 году компания планирует вывести на рынок несколько модификаций двигателя.

Концепция свободных поршней означает, что каждый из них одновременно служит поршнем ДВС и гидравлической помпы. После рабочего хода давление жидкости в гидравлической системе возвращает поршень в исходное положение и обеспечивает сжатие топлива.

При рабочем объеме 500 см³ мотор Инго Валентина развивает мощность 64 л.с. (почти 130 «лошадок» на литр). Расход топлива варьируется от 1,35 до 1,85 л на 100 км пробега в зависимости от скорости движения. Масса мотора — всего 32 кг, он в пять раз легче традиционного ДВС и в шесть — современных гибридных силовых установок. Мотор способен переваривать различные виды топлива: дизель, бензин, биоэтанол и биодизель. Меняются только настройки системы управления. Никакой специальной системы охлаждения двигателю не требуется, так как он всегда работает в оптимальном режиме — без провалов и пиковых нагрузок. Для эффективного отвода тепла достаточно естественной циркуляции воздуха

в моторном отсеке. Это позволяет отказаться от радиатора, воздухозаборник которого на больших скоростях значительно увеличивает аэродинамическое сопротивление. За счет оптимальных зазоров между поршнем и стенкой цилиндра смазка двигателю Инго тоже не нужна, а значит, из списка обязательного оборудования вычеркиваются масляный картер, помпа и радиатор.

Табун внутри колеса

Второй ключевой элемент конструкции Ingocar, гидростатическое мотор-колесо, защищен двумя патентами 2002 года. Простая конструкция, состоящая из поршня, планетарной передачи, системы каналов и управляющих клапанов, легко справляется с передачей большого крутящего момента и пиковыми нагрузками при торможении. При массе менее 6 кг

и размерах с обычный дисковый тормозной механизм мотор-колесо развивает мощность до 230 л.с. И это далеко не предел. Инго утверждает, что при увеличении размера мотора его динамические характеристики возрастают пропорционально. Но в этом нет особого смысла, ведь в городском режиме движения каждый из четырех моторов использует лишь 5% своей мощности, а в шоссейном — не более 20%.

Электронная система управления позволяет гибко регулировать крутящий момент, передаваемый на каждое колесо в отдельности. Разумеется, это касается и тормозного усилия. При таком устройстве реализация любых алгоритмов системы стабилизации (ABS, ESP, интеллектуальный полный привод) не требует усложнения конструкции (дифференциалов, вискомуфт, механизмов управления тормозами) и дополнительных энергетических затрат. Благодаря простоте, малому количеству движущихся деталей, низким скоростям течения рабочей жидкости и полной герметичности мотор-колесо работает практически бесшумно в любом режиме.

В настоящее время разработкой собственных моделей гидростатического мотор-колеса занимаются многие крупные компании. Наибольшие успехи в этой области демонстрируют немецкие Bosch-Rexroth и Sauer-Danfoss, а также американский производитель тяжелой техники Caterpillar. Но в сравнительных испытаниях образец Валентина превосходит все аналоги с точки зрения массы, размеров и удельной мощности. «Громкое имя компании

и размер зарплаты руководителя проекта, к счастью, не являются решающими факторами в таких областях науки, где необходимы опыт и глубокие специфические знания», — комментирует этот факт сам Инго Валентин.

Дозаправка об забор

Самый дорогостоящий элемент конструкции гибрида Валентина — гидравлический аккумулятор: металлопластиковый двухсекционный резервуар, армированный карбоновым волокном. Расположенный в центре платформы, аккумулятор способствует оптимальному распределению нагрузки на колеса автомобиля и понижению центра тяжести, что в свою очередь улучшает управляемость. Валентин утверждает, что аккумулятор абсолютно надежен и безопасен. Конструкция емкостей, трубопроводов и соединений допускает серьезную деформацию без потери герметичности. Все соединения имеют двойные кольцевые прокладки особой конструкции, исключающие произвольную утечку жидкости. Рабочее давление в аккумуляторе варьируется от 120 до 480 бар.

Потери энергии в аккумуляторе не превышают 2−5% и вызываются незначительным нагреванием азота при быстром сжатии. Для сравнения: потери энергии в современных литий-ионных аккумуляторах достигают 10% и более и заложены в самой технологии. Важно, что гидравлический аккумулятор способен быстро заряжаться и разряжаться. Быстрая разрядка требуется для резких ускорений или движения в тяжелых дорожных условиях.

Объем гидравлической жидкости для Ingocar — около 60 л. Вся она растительного происхождения, что немаловажно с точки зрения экологии. По словам Инго, ее не нужно менять в течение всего срока эксплуатации автомобиля. Если замена все же потребуется, она обойдется не дороже обычной смены моторного масла.

На крыше Ingocar может быть установлена солнечная батарея площадью чуть больше 1 м². Она питает компактную электрическую помпу, которая, так же как и дизельный двигатель, нагнетает жидкость в аккумулятор. Часть электричества во время движения потребляется дополнительным оборудованием автомобиля. Расчеты показывают, что солнечной энергии полученной в течение светового дня, достаточно для 25-километровой поездки без включения ДВС! Солнечная батарея — недешевое удовольствие, но она легко окупается за полтора-два года эксплуатации автомобиля. Впрочем, это опция, и от нее можно попросту отказаться. Предусмотрена также возможность зарядки аккумулятора от обычной бытовой электросети.

Подвеска Ingocar, разумеется, гидравлическая. Она полностью интегрирована в общую гидравлическую систему и может быть настроена под индивидуальные предпочтения водителя. Гидравлика задействована даже в системе пассивной безопасности авто: при экстремальном торможении или при срабатывании сенсорного датчика передний и задний бамперы выдвигаются вперед и назад на 40 см каждый. Степень упругости активных бамперов определяется электронной системой управления, учитывающей текущую динамику автомобиля, количество пассажиров и их расположение в автомобиле. Активный бампер работает как поршень и превращает энергию удара в энергию сжатия, закачивая гидравлическую жидкость

в аккумулятор. Так что за счет ДТП можно даже подзаправиться! Управление гибридным Ingocar ничем не отличается от управления традиционным автомобилем с автоматической коробкой передач.

Гонка за десятью миллионами

На самом деле автомобиля как такового Инго еще не построил. В металле существуют лишь дизельный мотор и мотор-колесо. Но концепция платформы Ingocar рассчитана полностью и успешно выдержала многочисленные экспертизы в ведущих американских научных лабораториях. Инго рассказывает, что начиная с 1986 года он неоднократно обращался в крупнейшие автомобильные компании, такие как Ford, BMW и Porsche, с предложением о внедрении своих изобретений. Но всегда сталкивался с вежливым отказом. Устав стучаться в закрытые двери, он решил действовать самостоятельно.

Одним из источников инвестиций в серийное производство Ingocar может стать победа в гонке Х-Prize, которая состоится в 2009—2010 годах. Призовой фонд в размере $10 млн предоставлен благотворительной организацией X PRIZE Foundation. К участию в предварительных соревнованиях допущена 31 команда из Америки, Германии, Великобритании и Швейцарии. Чтобы получить заветный чек, надо создать автомобиль, способный проехать 100 км на 2,35 л топлива, при этом выбрасывая в атмосферу не более 200 г парниковых газов на милю. Каждая команда обязана иметь реальный бизнес-план по выпуску как минимум 10 000 автомобилей.

Инго сообщил «Популярной механике», что обязательно примет участие в гонке X PRIZE. Прошлой осенью на Франкфуртском автосалоне он встречался с представителями одного крупного кузовного ателье, которые выразили заинтересованность в сотрудничестве. Ателье, название которого Инго суеверно не разглашает, готово произвести весь цикл работ по созданию кузова — от разработки внешнего и внутреннего дизайна Ingocar до постройки действующего прототипа. Создание одного экземпляра, по прикидкам Инго, обойдется примерно в $80 000 — сущие копейки по нынешним временам.

Особенности конструкции гидравлики и механики, сравнение эффективности, особенности в эксплуатации, преимущества и недостатки

Гидравли́ческий при́вод (гидропривод) — совокупность устройств, предназначенных для приведения в движение машин и механизмов посредством гидравлической энергии.

Гидропривод представляет собой своего рода «вставку» между приводным двигателем и нагрузкой (машиной или механизмом) и выполняет те же функции, что и механическая передача (редуктор, ремённая передача, кривошипно-шатунный механизм и т. д.).

Достоинства объемного гидропривода

- Высокая энергоемкость, т. е. возможность получить высокие мощности при малых габаритах. Оценивается отношением веса к мощности. Для насоса это 0, — 1,2 кг/кВт, для гидродвигателя порядка 0,2 кг/кВт. Для сравнения у электродвигателя этот показатель примерно равен 10 кг/кВт.

- Возможность бесступенчатого регулирования скорости.

- Легкость осуществления как линейного так и вращательного движения, а также простота преобразования вращательного движения в линейно и наоборот.

- Удобство охлаждения элементов за счет охлаждения рабочей жидкости.

- Удобство защиты гидравлического привода от перегрузок.

- Высокое быстродействия (реакция на сигнал).

- Высокая жесткость внешней механической характеристики. Внешняя характеристика гидропривода — зависимость скорости от нагрузки.

- Удобство монтажа.

- Простота разветвления мощности.

- Долговечность.

Гидравлический привод тормозов

Гидравлические приводы тормозных механизмов появились несколько позже, чем механические приводы, примерно в 1910 – 1915 г.г. В массовом автомобилестроении гидравлический привод тормозов применяется с 1924 года благодаря разработкам инженеров американской автомобилестроительной компании «Крайслер» (Chrysler Group LLC).

В своей работе такие приводы используют гидростатические законы, передавая энергию жидкости под давлением.

Принцип действия гидростатического привода основан на свойстве жидкости сохранять свой объем при внешнем давлении (ничтожно малая сжимаемость), а также способности передавать создаваемое в любой точке давление одинаково всем точкам замкнутого объема жидкости (закон Паскаля).

Гидравлический привод широко применяется в качестве привода рабочей тормозной системы легковых автомобилей, грузовых автомобилей малой и средней грузоподъемности, а также автобусов малой вместимости.

Достоинства и недостатки гидропривода тормозов

Гидравлический привод тормозных механизмов имеет ряд существенных преимуществ перед другими типами привода:

- одновременность торможения всех колес (в принципе) и требуемое распределение тормозных сил между отдельными колесами (дифференцирование тормозных усилий);

- высокий КПД – 0,9 и выше при нормальной температуре охлаждающей жидкости (для сравнения – КПД механического привода редко превышает 0,6);

- малое время срабатывания (0,05…0,2 сек). Благодаря этому свойству, обусловленному ничтожно малой сжимаемостью жидкости, гидравлический привод имеет неоспоримое преимущество перед пневматическим приводом, имеющим время срабатывания примерно в десять раз больше;

- относительно малые габариты и масса применяемых в гидроприводе приборов и устройств;

- простота конструкции и удобство компоновки (трубки гидропривода можно проложить как угодно и где угодно в кузове или других элементах конструкции автомобиля – на работоспособность привода это не повлияет).

Не лишены гидравлические приводы тормозов и некоторых существенных недостатков:

- невозможность получения большого передаточного числа привода. Как известно, передаточное число гидростатических систем можно установить соотношением площадей поперечного сечения поршней передающего и принимающего усилие гидроцилиндров (или заменяющих их элементов). Очевидно, что существенное увеличение передаточного числа привода для повышения тормозного усилия приводит к значительному увеличению хода управляющего органа (тормозной педали или рычага);

- выход из строя при местном повреждении какого-либо из элементов конструкции (трубки, штуцера и т. п.), т. е. относительно низкая надежность привода. Для устранения этого недостатка применяют многоконтурные приводы;

- невозможность продолжительного и опасность чрезмерно интенсивного торможения. Продолжительное торможение может вызвать перегрев, и даже закипание тормозной жидкости из-за нагрева элементов конструкции тормозных механизмов (колодок, барабанов и т. п.). Интенсивное торможение с чрезмерным усилием может привести к повреждению уплотнительных элементов, что, в свою очередь, приведет к разгерметизации привода и потере его работоспособности;

- высокая чувствительность к попаданию воздуха в привод, резко снижающая его работоспособность (и даже приводящая к полному отказу) при завоздушивании системы;

- зависимость КПД привода от температуры тормозной жидкости (при низких температурах эффективность работы гидравлического привода резко снижается из-за повышения вязкости жидкости);

- использование в качестве рабочего тела специальных жидкостей, способных нанести вред окружающей среде, животным и человеку при попадании на почву и во внешнюю среду.

Функции гидропривода

Основная функция гидропривода, как и механической передачи, — преобразование механической характеристики приводного двигателя в соответствии с требованиями нагрузки (преобразование вида движения выходного звена двигателя, его параметров, а также регулирование, защита от перегрузок и др.). Другая функция гидропривода — это передача мощности от приводного двигателя к рабочим органам машины (например, в одноковшовом экскаваторе — передача мощности от двигателя внутреннего сгорания к ковшу или к гидродвигателям привода стрелы, к гидродвигателям поворота платформы и т. д.).

В общих чертах, передача мощности в гидроприводе происходит следующим образом:

Структура гидропривода

Обязательными элементами гидропривода являются насос и гидродвигатель. Насос является источником гидравлической энергии, а гидродвигатель — её потребителем, то есть преобразует гидравлическую энергию в механическую. Управление движением выходных звеньев гидродвигателей осуществляется либо с помощью регулирующей аппаратуры — дросселей, гидрораспределителей и др., либо путём изменения параметров самого гидродвигателя и/или насоса.

Также обязательными составными частями гидропривода являются гидролинии, по которым жидкость перемещается в гидросистеме.

Критически важной для гидропривода (в первую очередь объёмного) является очистка рабочей жидкости от содержащихся в ней (и постоянно образующихся в процессе работы) абразивных частиц. Поэтому системы гидропривода обязательно содержат фильтрующие устройства (например, масляные фильтры), хотя принципиально гидропривод некоторое время может работать и без них.

Поскольку рабочие параметры гидропривода существенно зависят от температуры рабочей жидкости, то в гидросистемах в некоторых случаях, но не всегда, устанавливают системы регулирования температуры (подогревающие и/или охладительные устройства).

Гидравлические подъемники: Преимущества и недостатки

Рассматривая особенности гидравлических подъемников нужно затронуть тему их преимуществ и недостатков, чтобы определить степень их полезности в той или иной сфере.

Начнем с сильных сторон подъемных механизмов на гидравлике:

- Основное преимущество у всех подъемников такого типа, это высокая грузоподъемность — свыше 3 тонн, поэтому их задействуют на объектах, где требуется перемещать между этажами здания грузы с большим весом.

- Работают практически бесшумно и очень плавно, имеют длительный срок эксплуатации, с ними практически не возникает проблем.

- Включена возможность простой фиксации положения. Конструкция таких подъемников позволяет остановить платформу в нужном положении, остановив работу механизма. Благодаря такой особенности гидравлические механизмы подъема стали очень популярны на СТО и в автосервисах, где требуется поднимать машину на время осмотра и ремонта.

- Потребляют мало электроэнергии.

- Являются одними из самых безопасных и надежных подъемных устройств.

Ну а теперь к недостаткам механизма:

- Ограниченная высота подъема не более 15-20 метров( большинство моделей рассчитано всего на 5-7 м), из-за чего сильно ограничивается их применение.

- Дороговизна. Большинство гидравлических подъемников очень дорогие, хотя и окупаются со временем.

- Занимают много места. Практически все виды гидравлических подъемников занимают приличную площадь.

Недостатки

К недостаткам гидропривода относятся:

- утечки рабочей жидкости через уплотнения и зазоры, особенно при высоких значениях давления в гидросистеме, что требует высокой точности изготовления деталей гидрооборудования;

- нагрев рабочей жидкости при работе, что приводит к уменьшению вязкости рабочей жидкости и увеличению утечек, поэтому в ряде случаев необходимо применение специальных охладительных устройств и средств тепловой защиты;

- более низкий КПД чем у сопоставимых механических передач;

- необходимость обеспечения в процессе эксплуатации чистоты рабочей жидкости, поскольку наличие большого количества абразивных частиц в рабочей жидкости приводит к быстрому износу деталей гидрооборудования, увеличению зазоров и утечек через них, и, как следствие, к снижению объёмного КПД;

- необходимость защиты гидросистемы от проникновения в неё воздуха, наличие которого приводит к нестабильной работе гидропривода, большим гидравлическим потерям и нагреву рабочей жидкости;

- пожароопасность в случае применения горючих рабочих жидкостей, что налагает ограничения, например, на применение гидропривода в горячих цехах;

- зависимость вязкости рабочей жидкости, а значит и рабочих параметров гидропривода, от температуры окружающей среды, или дороговизна масел на основе ПАО;

- в сравнении с пневмо- и электроприводом — невозможность эффективной передачи гидравлической энергии на большие расстояния вследствие больших потерь напора в гидролиниях на единицу длины.

Количество степеней свободы гидросистем

Количество степеней свободы гидравлической системы может быть определено простым подсчётом количества независимо управляемых гидродвигателей.

Область применения

Объёмный гидропривод применяется в горных и строительно-дорожных машинах. В настоящее время более 50 % общего парка мобильных строительно-дорожных машин (бульдозеров, экскаваторов, автогрейдеров и др.) является гидрофицированной. Это существенно отличается от ситуации 30-х — 40-х годов 20-го века, когда в этой области применялись в основном механические передачи.

В станкостроении гидропривод также широко применяется, однако в этой области он испытывает высокую конкуренцию со стороны других видов привода.

Широкое распространение получил гидропривод в авиации. Насыщенность современных самолётов системами гидропривода такова, что общая длина трубопроводов современного пассажирского авиалайнера может достигать нескольких километров. В последнее время в авиации существует тенденция перехода на электронные системы управления (ЭДСУ) гидроприводами, заменяющие гидравлическую логику и цепи на электронные.

В автомобильной промышленности самое широкое применение нашли гидроусилители руля, существенно повышающие удобство управления автомобилем. Эти устройства являются разновидностью следящих гидроприводов. Гидроусилители применяют и во многих других областях техники (авиации, тракторостроении, промышленном оборудовании и др.).

В некоторых танках, например, в японском танке Тип 10, применяется гидростатическая трансмиссия, представляющая собой, по сути, систему объёмного гидропривода движителей. Такого же типа трансмиссия устанавливается и в некоторых современных бульдозерах.

В целом, границы области применения гидропривода определяются его преимуществами и недостатками.

История развития гидропривода

Гидравлические технические устройства известны с глубокой древности. Например, насосы для тушения пожаров существовали ещё во времена Древней Греции.

Однако, как целостная система, включающая в себя и насос, и гидродвигатель, и устройства распределения жидкости, гидропривод стал развиваться в последние 200—250 лет.

Одним из первых устройств, ставших прообразом гидропривода, является гидравлический пресс. В 1795 году патент на такое устройство получил Джозеф Брама (англ. Joseph Bramah), которому помогал Генри Модсли, и в 1797 году первый в истории гидравлический пресс был построен.

В конце XVIII века появились первые грузоподъёмные устройства с гидравлическим приводом, в которых рабочей жидкостью служила вода. Первый подъёмный кран с гидравлическим приводом был введён в эксплуатацию в Англии в 1846—1847 годах, и со второй половины XIX века гидропривод находит широкое применение в грузо-подъёмных машинах.

Создание первых гидродинамических передач связано с развитием в конце XIX века судостроения. В то время в морском флоте стали применять быстроходные паровые машины. Однако, из-за кавитации, повысить число оборотов гребных винтов не удавалось. Это потребовало применения дополнительных механизмов. Поскольку технологии в то время не позволяли изготавливать высокооборотистые шестерённые передачи, то потребовалось создание принципиально новых передач. Первым таким устройством с относительно высоким КПД явился изобретённый немецким профессором Г. Фётингером гидравлический трансформатор (патент 1902 года), представлявший собой объединённые в одном корпусе насос, турбину и неподвижный реактор. Однако первая применённая на практике конструкция гидродинамической передачи была создана в 1908 году, и имела КПД около 83 %. Позднее гидродинамические передачи нашли применение в автомобилях. Они повышали плавность трогания с места. В 1930 году Гарольд Синклер (англ. Harold Sinclair), работая в компании Даймлер, разработал для автобусов трансмиссию, включающую гидромуфту и планетарную передачу. В 1930-х годах производились первые дизельные локомотивы, использовавшие гидромуфты.

В СССР первая гидравлическая муфта была создана в 1929 году.

В 1882 году компания Армстронг Уитворс представила экскаватор, в котором впервые ковш имел гидравлический привод. Один из первых гидрофицированных экскаваторов был произведён французской компанией Poclain в 1951 году. Однако эта машина не могла поворачивать башню на 360 градусов. Первый полноповоротный экскаватор с гидроприводом был представлен этой же фирмой в 1960-м году. В начале 1970-х годов гидрофицированные экскаваторы, обладавшие большей производительностью и простотой управления, в основном, вытеснили с рынка своих предшественников — экскаваторы на канатной тяге.

Первый патент, связанный с гидравлическим усилением, был получен Фредериком Ланчестером в Великобритании в 1902 году. Его изобретение представляло собой «усилительный механизм, приводимый посредством гидравлической энергии». В 1926 году инженер подразделения грузовиков компании Пирс Эрроу (англ. Pierce Arrow) продемонстрировал в компании «Дженерал моторс» гидроусилитель руля с хорошими характеристиками, однако автопроизводитель посчитал, что эти устройства будут слишком дорогими, чтобы выпускать их на рынок. Первый предназначенный для коммерческого использования гидроусилитель руля был создан компанией Крайслер в 1951 году, и сейчас большинство новых автомобилей укомплектовывается подобными устройствами.

Фирма Хонда после представления гидростатической трансмиссии в 2001 году для своей модели мотовездехода FourTrax Rubicon, анонсировала в 2005-м году мотоцикл Honda DN-01 с гидростатической трансмиссией, включающей насос и гидромотор. Модель начала продаваться на рынке в 2008 году. Это была первая модель транспортного средства для автодорог, в котором использовалась гидростатическая трансмиссия.

Перспективы развития

Перспективы развития гидропривода во многом связаны с развитием электроники. Так, совершенствование электронных систем позволяет упростить управление движением выходных звеньев гидропривода. В частности, в последние 10—15 лет стали появляться бульдозеры, управление которыми устроено по принципу джойстика.

С развитием электроники и вычислительных средств связан прогресс в области диагностирования гидропривода. Процесс диагностирования некоторых современных машин простыми словами может быть описан следующим образом. Специалист подключает переносной компьютер к специальному разъёму на машине. Через этот разъём в компьютер поступает информация о значениях диагностических параметров от множества датчиков, встроенных в гидросистему. Программа или специалист анализирует полученные данные и выдаёт заключение о техническом состоянии машины, наличии или отсутствии неисправностей и их локализации. По такой схеме осуществляется диагностирование, например, некоторых современных ковшовых погрузчиков. Развитие вычислительных средств позволит усовершенствовать процесс диагностирования гидропривода и машин в целом.

Важную роль в развитии гидропривода может сыграть создание и внедрение новых конструкционных материалов. В частности, развитие нанотехнологий позволит повысить прочность материалов, что позволит уменьшить массу гидрооборудования и его геометрические размеры, повысить его надёжность. С другой стороны, создание прочных и одновременно эластичных материалов позволит, например, уменьшить недостатки многих гидравлических машин, в частности, увеличить развиваемое диафрагменными насосами давление.

В последние годы наблюдается существенный прогресс в производстве уплотнительных устройств. Новые материалы обеспечивают полную герметичность при давлениях до 80 МПа, низкие коэффициенты трения и высокую надёжность.

Источник Источник http://www.hydro-pnevmo.ru/topic.php?ID=10

Источник http://www.popmech.ru/technologies/7517-100-km-na-2-litrakh-solyarki-gidravlicheskiy-avtomobil/

Источник Источник Источник Источник Источник Источник http://portalss.ru/zapchasti/dostoinstva-i-nedostatki-gidroprivoda.html