Системы контроля печати рулонных машин; a href; http: ///flexomag/2005/02/#vr; sup; *; /sup; /a

Системы контроля печати рулонных машин *

- Дмитрий Ширенов, Анатолий Агафонов 5 апреля 2005 г. 9048

Для печати упаковки традиционно применяются рулонные машины: флексографские, высокой печати, офсетные, трафаретные. В отличие от машин полистной печати, контролировать качество во время приладки и печати тиража трудно, ведь материал при печати «с рулона на рулон» постоянно в движении, и простой визуальный контроль (тем более с помощью лупы) физически невозможен, даже если на выходе установлен модуль высечки или резки на листы. Хотя в последнем случае материал разделяется, и каждое изделие удаётся проконтролировать, время реакции часто недопустимо велико. Длина полотна, находящегося в машине от зоны печати до приёмного стапеля, может составлять десятки метров; скорость печати даже на приладке — десятки метров в минуту; стоимость некоторых материалов — до 1 долл. за погонный метр. Поэтому цена брака, запечатанного за время, пока печатник проверит оттиск, изменит настройки и увидит результат, может оказаться больше его месячной зарплаты.

При рулонной печати задача контроля стоит так: надо видеть оттиск во время движения полотна на рабочей скорости и, по возможности, сразу на выходе из последней печатной секции.

Контроль при печати с рулона на рулон

Самый простой способ, не требующий никаких приспособлений, — приладка на пониженной скорости. На скоростях 10-20 м/мин вполне можно рассмотреть приводочные метки и качество оттиска. Если не требуется точность приводки выше, чем 0,5-1 мм (например, при печати колбасной оболочки в один-два цвета), зачастую этим и ограничиваются. Но для всех видов печати характерно, что и приводка, и краскоперенос зависят от скорости: хорошая приладка на 10 м/мин не гарантирует, что при разгоне до 100 м/мин не получится брак.

Для контроля на высокой скорости применяются различные приспособления, делающие изображение неподвижным.

Механическое — вращающаяся призма, составленная из нескольких зеркал. При определённой скорости вращения призмы отражение полотна будет почти неподвижным. Работает на скоростях сотен метров в минуту, но не позволяет рассмотреть оттиск в деталях. Поэтому находит применение, в основном, в машинах газетной ротации или высококачественной печати как дополнение к современной системе видеоконтроля .

Стробоскоп — более распространённое средство. Поскольку человеческий глаз имеет большую инерционность, можно получить иллюзию неподвижного изображения, одномоментно освещая последовательные оттиски короткими вспышками. Как правило, стробоскоп выполняется в виде портативного прибора (иногда с автономным питанием) и не имеет синхронизации с машиной. Неподвижности картинки добиваются с помощью плавного регулятора частоты вспышек. Неудобство проявляется на малых скоростях: при частоте импульсов меньше 10 Гц глаз воспринимает их как отдельные вспышки, что сильно утомляет. А даже при маленькой длине оттиска (скажем, 30 см) и высокой скорости полотна (90 м/мин) частота вспышек должна быть не более 5 Гц. Тем не менее, стробоскопы — полезный инструмент. Переносной (рис. 1) удобен в качестве дополнения к более мощным системам контроля, поскольку с его помощью можно наблюдать за процессом печати в любом месте, даже между печатными секциями.

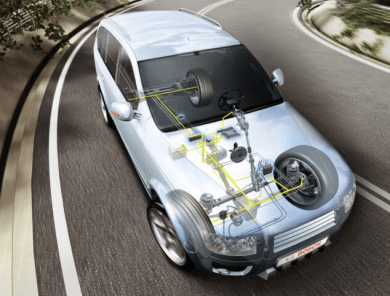

Системы видеоконтроля, ставшие в последние годы самыми массовыми. Состоят из видеокамеры, устройства обработки изображения и монитора. Условия для их широкого внедрения сложились в 90-х годах, когда с развитием электронных технологий цены на цветные видеокамеры, устройства обработки и мониторы опустились до приемлемого уровня. Очевидные преимущества: малогабаритный блок видеокамеры можно разместить там, где нужно; монитор поставить, где удобно; оперативно задать требуемое увеличение.

Построение и принцип действия

На рис. 2 показана функциональная схема типичной системы видеоконтроля в составе флексографской печатной машины. На основании сигналов от датчика синхронизации, блок управления формирует вспышки стробоскопа; изображение при каждой вспышке регистрируется цветной видеокамерой и передаётся в блок обработки сигнала, а оттуда на монитор. Блок управления выполняет роль интерфейса с печатником: с клавиатуры устанавливается увеличение, выбирается зона оттиска, задаются дополнительные параметры.

Благодаря большому увеличению, легко отслеживаются нарушения приводки в десятые доли миллиметра (рис. 3). Запоминание изображения между кадрами снимает проблему малых скоростей. Богатые возможности программной обработки помогают реализовать замысловатые вспомогательные функции. Но каждый узел имеет технические ограничения и особенности.

Осветитель

В подавляющем большинстве систем для подсветки изображения используется импульсная лампа небольшой мощности, с энергией вспышки 1—3 Дж. Исключительно короткая вспышка обеспечивает эффект «неподвижности» изображения, хотя время экспозиции каждого кадра видеокамеры — не более 20 мс. Но вспышка имеет конечную продолжительность — 10-50 мкс, причём, с выраженной фазой «затухания» (рис. 4). Поэтому на больших скоростях всё-таки возникает эффект «размазанного» изображения — точно так же, как при фотографировании быстро движущихся объектов.

Длительность вспышки тем короче, чем меньше её энергия. Поэтому для получения чётких изображений на максимальной скорости необходимо снижать мощность лампы, что требует применения видеокамер с более высокой чувствительностью. Это влечёт за собой ещё одну проблему, о которой часто забывают: высокочувствительная камера требует установки в месте, исключающем засветку от посторонних источников света. Если печатная машина смонтирована так, что на материал в зоне контроля попадает прямой свет от осветительных ламп (или, ещё хуже, солнечный свет из окна), могут возникать сильнейшие искажения цвета на мониторе.

Импульсным осветителям присущи два недостатка: нестабильность энергии вспышки, вызывающая мерцание изображения, и линейчатый спектр излучения, проявляющийся в сильных искажениях цветопередачи, не поддающихся коррекции. Избежать недостатков можно, используя подсветку неимпульсным источником с непрерывным спектром, например, лампой накаливания. Чувствительность и быстродействие современных видеокамер настолько высоки, что достаточно лампы вполне разумной мощности. Но системы с постоянным осветителем всё-таки пока существенно дороже импульсных.

С распространением специальных видов печати находят широкое применение иные варианты осветителей, например, для работы на просвет и УФ-импульсные для контроля положения лака и флюоресцирующих красок.

Оптический блок

Состоит из объектива и видеокамеры. Ведущие производители электронных компонентов освоили массовое производство недорогих и компактных интегрированных модулей. Управление фокусировкой и диафрагмой дистанционное, с помощью команд, подаваемых на микродвигатели.

Видеокамеры, как правило, построены на основе одной ПЗС-матрицы (в дорогих системах — на трёх) и формируют выходной аналоговый сигнал (в простейших системах — PAL * , в дорогих — RGB). Аналоговые сигналы подвержены помехам при передаче по длинным кабелям. Поскольку расстояние от камеры до блока обработки порой десятки метров, в некоторых системах для повышения помехозащищённости сигнал преобразуется в цифровую форму непосредственно в блоке видеокамеры.

Позиционирование

В «поле зрения» камеры, даже не при самом большом увеличении, попадает только часть оттиска. Важно, насколько удобно и точно действуют соответствующие функции управления.

Позиционирование поперёк полотна выполняется перемещением блока видеокамеры по штанге. На узкорулонных машинах он зачастую находится «под рукой» (рис. 2), что позволяет обойтись без дистанционного управления. Камера сдвигается вручную с помощью винтового штока или на полозьях. На больших машинах блок не столь доступен (рис. 6), и для его перемещения нужен электропривод с зубчатой рейкой или зубчатым ремнём (рис. 5). Поскольку печатник сразу видит результат на экране и может скорректировать ошибку, к точности позиционирования не предъявляется высоких требований. Но очень важно отсутствие люфтов в направляющих — даже небольшой перекос камеры нарушает фокусировку.

Позиционирование области просмотра вдоль полотна выполняется программно, за счёт изменения задержки относительно начала оттиска. Чтобы область просмотра не смещалась при изменении скорости, задержка должна быть постоянной не по времени, а в процентном отношении к длине оттиска. Для этого нужен набор опорных меток вдоль полотна. Простейший вариант — использование в их качестве зубьев шестерни формного цилиндра. В непосредственной близости от любой удобной шестерни, связанной с приводом цилиндров, устанавливается датчик Холла, выдающий импульс при прохождении каждого зуба. Далее в систему вводится количество зубьев формного цилиндра N, чтобы на каждый N-й импульс вырабатывался строб включения вспышки. Смещением строба по сетке импульсов получается сдвиг области просмотра относительно оттиска. Настройка дискретна, с шагом, равным шагу шестерни. Такой точности вполне достаточно.

Иногда привязка к шестерням невозможна. Например, если видеоконтроль устанавливается не на печатную машину, а на перемотчик. Шестерни либо отсутствуют, либо длина окружности цилиндра с шестернёй не совпадает с длиной оттиска. Тогда для формирования сетки опорных импульсов необходимо установить на один из ведущих валов энкодер (технически грамотное русское название — «угловой формирователь импульсов»).

Кроме сетки, связанной с движением полотна, нужны стартовые импульсы, привязанные к началу изображения каждого оттиска. Их получают с помощью оптического (ИК) датчика, работающего на просвет. Естественно, стартовые импульсы корректно формируются только при контроле изображения, имеющего хотя бы один контрастный элемент с чёткой границей. Лучше всего система работает на материалах типа самоклеящейся бумаги после высечки с удалением облоя (рис. 7).

Поскольку длина оттиска не обязана всегда быть кратной шагу энкодера, положение оттиска под камерой в момент вспышки может немного меняться от кадра к кадру (рис. 8). Но количество импульсов на один оборот энкодера — обычно несколько тысяч, поэтому небольшое подрагивание изображения не мешает контролю оттисков даже при максимальном увеличении.

Управление

Даже «спартанский» набор функций управления требует как минимум десятка кнопок: перемещение вдоль и поперёк полотна, увеличение/уменьшение, фокусировка, ввод числа зубьев шестерни. На простейших системах управление идёт с помощью плёночной или кнопочной клавиатуры, порой размещаемой на самом блоке видеокамеры (рис. 2). Более распространённые варианты — на системном блоке или в виде отдельного выносного пульта, крепимого в удобном месте (рис. 9). В дорогих системах контроля иногда применяется инфракрасный пульт дистанционного управления (как в телевизоре). Это, конечно, удобно, но есть опасность, что его потеряют или попросту украдут.

Некоторые производители наращивают дополнительные функции, потенциально выглядящие полезными. Например, интересно запоминание «образцового» оттиска и вывод на экран в соседних окнах эталона и текущего изображения, что позволяет следить за однородностью печати тиража. Удобно сканирование — постепенное автоматическое перемещение зоны обзора вдоль или поперёк полотна, позволяющее печатнику вовремя заметить появление локальных дефектов печати. Всё более популярна автоприводка цветов оттиска под управлением системы видеоконтроля. Спорно, насколько это оправданно: для нормальной работы требуется контролировать разные участки оттиска, а не только спецметки для автоприводки, на которые нацеливается камера.

Изобилие дополнительных функций приводит к тому, что для управления приходится использовать мощные устройства ввода — например, отдельный монитор с сенсорным экраном. Остаётся лишь ответить на вопрос: где взять печатника, который будет применять это богатство.

Системный блок

Большинство производителей строит системные блоки на базе стандартных компьютерных платформ. Это относится и к «железу», и к ПО. Высокая производительность современных процессоров позволяет качественно и быстро обработать видеосигнал; развитые средства программирования и проверенные операционные системы (ОС) — соз-дать богатый набор функций с удобным управлением; доступность комплектующих упрощает ремонт.

Но есть и ложки дёгтя. За высокую производительность приходится платить высоким энергопотреблением процессора; электричества не жалко, но для охлаждения нужно ставить вентиляторы и обеспечивать воздухообмен. На рис. 10 — системный блок, проработавший в нормальных типографских условиях всего три года… Во-вторых, стандартные компьютерные комплектующие устаревают за год-два, и выход из строя процессора или специальной интерфейсной платы может повлечь замену всего блока вместе с софтом. В-третьих, любая серьёзная ОС имеет множество «глюков», о чём свидетельствуют их еженедельные обновления и сервисные пакеты.

Неудивительно, что некоторые производители идут более сложным путём, создавая блоки управления на базе специализированных микросхем с низкоуровневым программированием. Набор функций и технические характеристики получаются, конечно, скромнее, но зато устройство — практически вечное.

Монитор

Все производители используют в качестве устройства отображения стандартные компьютерные мониторы с аналоговым входом. Технические требования к монитору невысоки, поскольку разрешение — не выше 640×480 точек. Хотя поставщики и предлагают в составе систем конкретные марки, в конечном счёте, дело пользователя — заказать японский бренд или дешёвое тайваньское изделие. На результат это не влияет.

Системы инспекции полотна

Контроль качества печати иногда выполняют не на печатной машине, а, например, во время перемотки или продольной резки рулона. При некоторых видах работ (дорогостоящие материалы, ценные бумаги, акцизные марки, иные ответственные заказы) делают двойную проверку: во время печати и готовой продукции. Для этого созданы специальные машины — системы инспекции полотна (web inspection system).

Отличие от систем видеоконтроля в том, что производится не выборочная съёмка, а полное сканирование полотна и автоматическое сопоставление каждого оттиска с эталоном. Естественно, вычислительные мощности блока обработки сигнала на несколько порядков выше, чем в системе видеоконтроля. В некоторых случаях для быстродействия устанавливается сеть из нескольких блоков.

Поскольку анализ изображения производит не оператор, а машина, высокая разрешающая способность важнее, чем цветовые характеристики. В системах инспекции чаще используются ч/б, а не цветные камеры.

Оператор может задать пороговое отклонение от эталона в соответствии с заданным уровнем качества, чтобы система сообщала либо о каждой марашке диаметром в десятые доли миллиметра, либо только о больших пятнах грязи и провалах плотности краски. Возможен автоматический контроль читаемости штрих-кода на каждой этикетке. При обнаружении брака машина останавливает полотно так, что дефектный участок оказывается перед оператором на монтажном столе. Можно вырезать бракованный фрагмент, склеить полотно и продолжить контроль.

В технологических процессах со сквозной автоматизацией (от печати до использования этикеток) находят применение системы инспекции, не останавливающие полотно при выявлении брака, а наносящие на дефектное изделие специальную метку. Метка считывается следующим устройством (например, линией наклейки этикеток), и бракованная этикетка просто пропускается.

Резюме

Системы контроля печати постоянно совершенствуются. Развитие электронных технологий и элементной базы их удешевляет и делает доступными всё новые функции. Не исключено, что через несколько лет системы полного автоматического контроля оттисков будут входить в стандартную комплектацию печатных машин, а обратная связь по управлению приводками и натиском станет такой же привычной, как сегодня их дистанционное регулирование.

Дмитрий Ширенов (info@tipograf.ru), исполнительный директор «Варио-Сервис», Анатолий Агафонов (info@tipograf.ru), начальник отдела флексографского оборудования компании.

* Камеры с PAL используются только в простом оборудовании. Средний и дорогой сегмент рынка всегда работает с RGB-выходом, причём, на наиболее дорогих используют трёхматричные ПЗС-камеры. Часть устройств послепечатной инспекции работает с ч/б камерами (у них до 10 раз выше разрешающая способность) — автоматический контроль читаемости штрих-кода или взаимного расположения меток

* В статье использованы фотографии устройств ряда производителей. Это не означает, что авторы считают их устройства лучшими. Выбор продиктован наглядностью иллюстраций и доступностью информации.

Безопасность на печатной машине

KBA Rapida 72 представляет собой современную высокопроизводительную листовую офсетную печатную машину для запечатывания формата 520×720 мм с разнообразными возможностями применения. Аналогично отлично зарекомендовавшей себя машине KBA Rapida 104 в среднем формате, машина KBA Rapida 72 также предлагает максимальную производительность при исключительно высоком качестве печати. Она сконструирована по многократно проверенному на практике агрегатному принципу и поставляется в вариантах от двухкрасочной до шестикрасочной.

печатная машина KBA Rapida 72-4

Машина может состоять из следующих основных модулей:

- самонаклад,

- наклонный подающий стол,

- печатные секции со спиртовым увлажняющим аппаратом VARIDAMP,

- печатная секция с переключаемым увлажняющим/лакировальным аппаратом,

- лакировальная секция,

- устройство переворота для двухсторонней печати,

- высокостапельное приёмно-выводное устройство,

- удлинённая приемка,

- электрическое оборудование с центральным управлением машины,

- дистанционное регулирование подачи краски COLORTRONIC,

- пульт управления.

Другие отдельные модули и элементы собраны по блочно-модульному принципу.

Особенности конструкции

Главной особенностью KBA Rapida RA72 является двойной диаметр печатного и передаточного цилиндров, в сравнении с формным и офсетным цилиндрами. Печатный цилиндр состоит из двух печатных сегментов. Передаточный цилиндр, также имеющий вдвое больший диаметр, который может быть заменён, при сборке машины, на “оборачивающий” цилиндр для двухсторонней печати, имеющий такие же размеры.

Эти преимущества конструкции и расположение цилиндров и барабанов относительно друг друга, обеспечивают более щадящую проводку листа. Минимум точек передачи листа гарантирует максимальную точность приводки. Даже при максимальном формате лист передается от печатного на передаточный цилиндр только после полного завершения шага печати. Благодаря этому в максимально возможной степени предотвращается прилипание листа к резиновому полотну и скатывание задней кромки листа. Машина обеспечивает также оптимальную листопроводку на всём пути движения листа.

Стабильная конструкция – цельнолитые нижние стойки; массивные, жесткие на изгиб формный, офсетный и печатный цилиндры; прочные опоры с подшипниками качения без зазора и широкие контрольные кольца гарантируют, в совокупности с точно изготовленными редукторами и приводом, наивысшее качество печати даже при максимальной скорости работы. В зависимости от запечатываемого материала может быть достигнута скорость печатания тиража 15’000 л/ч на режиме двухсторонней печати.

Самонаклад

вакуумный самонаклад Mabeg

Машины КБА РАПИДА 72 в стандартном исполнении оснащены высокопроизводительными каскадными самонакладами фирмы MABEG.

Особенности конструкции:

- вкатывание стопы с торцевой стороны,

- высота стопы 1’150 мм (над уровнем пола),

- регулировка высоты пневматической головки,

- юстировка наклона присосов,

- электромеханический контроль двойного листа,

- вакуумный стол с лентами с четырехкамерной системой разрежения, благодаря этому подгонка соответствующего количества воздуха к различным фазам транспортировки листа,

- поверхность стола из нержавеющего антистатичного структурного стального листа,

- консоль с прижимными роликами и щетками для фиксирования и направления каскада листов на накладном столе;

- установка на длину формата по шкале.

Подача листов

каскадный вакуумный стол KBA Rapida 72

Особенности конструкции:

- запатентованный ротационный наклад листов с помощью присасывающего барабана,

- принцип каскадного наклада с продолжительным выравниванием и контролем,

- передние марки и подвод листов расположены под накладным столом,

- исключительно высокая скорость равнения листов, несмотря на скорость машины 15’000 л/ч,

- установка на толщину бумаги на боковом упоре с механизмом равнения гарантирует одинаковое время равнения для бумаг любой толщины,

- четыре передние марки, устанавливаемые на толщину бумаги,

- накладной барабан с юстировкой передней кромки листа (под наклоном и параллельно),

- фотоэлектрический контроль листов на входе к накладному барабану,

- блокировка захватов при проскальзывающем листах и марок при неподаче листа,

- фотоэлектрический контроль по передним маркам для распознавания слишком рано поступающего листа, перекошенного листа или неподаче листа,

- фотоэлектрический контроль двойного листа и контроль по боковым маркам,

- при работе на картоне легкая переналадка по шкале без инструмента.

Увлажняющий аппарат

Спиртовые увлажняющие аппараты “VARIDAMP” являются стандартным оборудованием печатных машин KBA-Planeta Rapida RA72. Увлажняющий раствор наносится первым красочным накатным валиком (диаметр 90 мм), отсоединение красочного аппарата возможно с пульта управления. Также с пульта управления для каждой печатной секции производится регулировка количества увлажняющего раствора или процентное изменение общего количества увлажняющего раствора для всех секций, при этом скорость привода увлажняющего дуктора согласована со скоростью машины. В состав увлажняющего аппарата входит система циркуляции увлажняющего раствора с фильтрацией, охлаждением и поддержанием постоянного содержания спирта. Корыто для раствора вынимается без применения инструментов.

управление красочным аппаратом KBA Rapida Ra 72

Красочный аппарат

KBA Rapida 72 аналогично KBA Rapida 104 оснащена Z-образными красочными аппаратами, прекрасно работающими на машинах среднего формата уже в течение многих лет. Благодаря конструкции подвода к первому накатному валику (красочный/увлажняющий валик) и зигзагообразного расположения группы раскатных и накатных валиков, шаблонирование краски предотвращается в максимально возможной степени.

Стандартный пульт Colortronic позволяет выполнять электронное дистанционное регулирование для отдельных красочных зон и общего количества краски прямо с пульта управления. Постоянно вращающийся красочный дуктор обеспечивает хорошее перемешивание краски в красочном ящике и быструю реакцию красочного аппарата при изменениях установок. Число оборотов дукторов имеет плавную дистанционную регулировку (для каждого аппарата индивидуально или для всех аппаратов вместе) и согласовано с числом оборотов машины.

дистанционный пульт управления KBA ColorTronic

Особенности конструкции:

- отсоединяемый привод красочного аппарата,

- высокая скорость смывки для красочного дуктора,

- скорость привода красочного дуктора согласована со скоростью машины,

- пять красочных накатных валиков с различными диаметрами (52, 54, 56, 58 и 90 мм),

- байонетный замок для накатных валиков,

- установка и снятие валиков без изменения настройки,

- рабочая точка бокового раската регулируется по шкале,

- такт краскосъемного валика регулируется тремя ступенями,

- боковой раскат плавно регулируется от 0 до 22 мм,

- красочный раскатный валик имеет покрытие из рилсана, красочный дуктор имеет керамическое покрытие,

- дозировочный нож в красочном ящике имеет оптимальную износостойкость и точную подачу краски благодаря лезвиям из твердого металла,

- моторизированные блоки для позиционирования дозировочного ножа с установочными шпинделями для ручного обслуживания (простая замена исполнительных приводов),

- красочный ящик со специальной блокировкой гарантирует всегда одинаковую позицию дозировочного ножа относительно дуктора,

- контакт между дозировочным ножом и дуктором невозможен, опасности повреждения нет,

- центральная регулировка красочных накатных валиков посредством маховика со шкалой для общей регулировки при изменениях толщины декеля формного цилиндра, поэтому всегда одинаковый предварительный прижим валиков к форме,

- пневматический подвод и отвод красочных накатных валиков в сочетании с автоматическим включением и выключением натиска, возможен также ручным задействованием клавиши,

- смывочный ракель (устройство для смывки валиков) для каждого красочного аппарата, пневматическое включение и выключение.

Печатная секция

Отличительным признаком KBA Rapida Ra72 является агрегатная конструкция с печатными цилиндрами, вдвое большими по сравнению с офсетными и формными цилиндрами. Нижняя часть каждой единицы, включая траверсы, выполнена как цельнолитая конструкция и в результате этого обладает чрезвычайной жесткостью на скручивание. Мощные боковые стенки верхней части печатной секции имеют литые редукторные коробки и отличаются особой стабильностью. Все цилиндры вращаются в многорядных подшипниках качения с регулируемым зазором. Косозубые отшлифованные шестерни главного привода работают в редукторных коробках с уплотнением и постоянно орошаются отфильтрованным маслом. Давление масла контролирует электроника. Элементы редуктора на стороне обслуживания снабжаются маслом от централизованной системы смазки.

печатная секция КБА Рапида 72

КБА РАПИДА 72 работает по контрольным кольцам, однако опоры выполнены настолько точно и без зазоров, что печатание без контакта с контрольными кольцами также возможно. Формный цилиндр отводится от офсетного цилиндра с помощью маховика со шкалой. Это сокращает время переналадки при необходимых корректировках длины отпечатка.

Особенности конструкции:

- высококачественная обработка поверхности всех цилиндров,

- опорные поверхности захватов в печатном и передаточном цилиндрах заменяются индивидуально,

- точно юстируемые захваты печатного и передаточного цилиндров, движение закрытия управляется принудительным путем с помощью кулачков, шпиндели захватов закреплены в подшипниках качения,

- пневматическое включение и выключение печатных секций,

- центральная юстировка удельного давления печати (смещение офсетного цилиндра относительно печатного цилиндра) посредством маховиков со шкалой на стороне обслуживания,

- резиновые полотна для всех цилиндров, включая калиброванные подкладные листы,

- натягивание резинового полотна с помощью намоточных шпинделей; на машинах применяются резиновые полотна с уже смонтированными натяжными планками для простой и быстрой замены резинового полотна,

- программное позиционирование формного цилиндра для снятия и натяжения формы для каждой печатной секции,

планки для быстрого зажима печатной формы, - полуавтомат для смены печатных форм в качестве опционального оснащения,

- проворачивание формного цилиндра с точным фиксаторным пазом для нулевого положения (только для формных цилиндров без полуавтомата для смены формы),

- наклеенные пленки на формном цилиндре, таким образом отказ от подкладных листов при нормальном обкатывании,

- диапазон регулировки окружной и поперечной приводки на всех формных цилиндрах (смещение в радиальном направлении ± 1,5 мм, по оси± 1,0 мм),

- пневматическое открытие защитных ограждений,

- опорные скобы для удобного натягивания форм,

- включение очистителей для контрольных колец с помощью клавиши,

- снятие листа с печатного цилиндра лишь после выхода также и максимального формата из зоны печатания.

Лакировальная секция

Различные исполнения лакировального аппарата, в комбинации с удлинённой приёмкой и сушильным устройством, позволяют получить эффективное высококачественное оформление печатных изделий на режиме online.

Приемка

На валу цепного колеса расположены опорные скобы с наклоном к концу листа, которые могут устанавливаться на пробельные участки. Стабилизация листов в направлении приемки производится с помощью индивидуально управляемых элементов всасывания и раздува воздуха. Вакуум присасывающего валика плавно регулируется.

удлинённая приёмка KBA Rapida 72

Особенности конструкции:

- приемка нон-стоп с пластиной,

- присасывающий валик и трехсторонние сталкиватели листов устанавливаются по шкалам соответственно формату листа,

- улавливающие рычаги для удобного и беспроблемного отбора пробного листа посредством клавиши,

- автоматическое опускание стопы под управлением емкостной сканирующей головки,

- клавиши для медленного и быстрого подъема и спуска стопы,

- конечные выключатели для фиксирования верхней и нижней позиций стопы,

- останов машины при листах, проскальзывающих поверх передних упоров,

- автоматическое отключение вакуума и, тем самым, подвода бумаги от самонаклада при полной стопе,

- кулачок выклада листов может быть отрегулирован при работающей машине, все части жаропрочные, поэтому пригодны для любого типа сушильного устройства,

- цепная направляющая планка защищена кожухом,

- централизованная смазка,

- выкатывание стопы с торцевой стороны,

- высота стопы около 1’150 мм (над уровнем пола),

- удлинение приемки (936 мм) в качестве особого оснащения для установки сушильных устройств.

Безопасность машины

Орган технического контроля отраслевой комиссии “Печать и переработка бумаги”, в качестве центрального органа по предотвращению несчастных случаев и трудовой медицине, провел технические испытания всех компонентов и функций машины KBA Rapida 72. Она соответствует действующим требованиям техники безопасности в Федеративной Республике Германии и, таким образом, закону о технических средства производства (включая нормы DIN и положения VDE).

Источник Источник Источник http://www.publish.ru/articles/200502_4083630

Источник Источник Источник Источник http://print-machines.net/kba-rapida-72-%D0%BE%D0%BF%D0%B8%D1%81%D0%B0%D0%BD%D0%B8%D0%B5-%D0%B8-%D1%85%D0%B0%D1%80%D0%B0%D0%BA%D1%82%D0%B5%D1%80%D0%B8%D1%81%D1%82%D0%B8%D0%BA%D0%B8/