Ремонт автомобиля в сварочно-кузовном отделении

1. Сварочные работы

Сварочные работы заключаются в восстановлении изношенных деталей наплавкой металла, сварке деталей, заварке трещин в рамах грузовых автомобилей, крыльях и металлической облицовке кузова. Сварочные работы обычно подразделяют на сварку деталей из тонколистовой стали, организуемой в сварочном отделении, и сварку тонколистовой стали кузова или кабины, проводимую в сварочно-жестяницком отделении.

Для выполнения сварочных работ применяются следующие основные виды сварки: газовая, дуговая, полуавтоматическая электродуговая в среде защитного газа, аргонодуговая, контактная, лазерная.

Газовая сварка — это сварка плавлением, при которой для нагрева используется тепло пламени смеси горючего газа и технического кислорода, сжигаемой при помощи горелки.

Этим способом можно сварить почти все металлы, применяемые в технике. Такие металлы, как чугун, медь, свинец, латунь, легче поддаются газовой сварке, чем дуговой. К преимуществам газовой сварки можно отнести то, что она не требует сложного дорогого оборудования и источника электроэнергии. Недостатком газовой сварки является значительное снижение производительности с увеличением толщины свариваемого металла и большая зона нагрева.

Для организации сварочного поста (рабочее место сварщика) необходимы:

- кислородный баллон с редуктором;

- ацетиленовый генератор для получения ацетилена из карби да кальция или ацетиленовый баллон с редуктором;

- резиновые рукава для подачи кислорода и горючего газа(ацетилена) в горелку;

- сварочные горелки с набором наконечников;

- принадлежности для сварки: очки с темными стеклами, ин струменты и т.д.

При газовой сварке металлов рабочее давление газов должно быть меньше, чем давление в баллонах или газопроводе. Для по нижения давления газа применяют редукторы.

Рукава, применяемые для подвода газа к горелке, должны обла дать достаточной прочностью, выдерживать определенное давле ние, быть гибкими и не стеснять движений сварщика. Их изготав ливают из вулканизированной резины с тканевыми прокладками. Сварочная горелка является основным инструментом газосвар щика. Это основной рабочий инструмент для газовой сварки, пай ки, наплавки и нагрева. Сварочной горелкой называется устрой ство, служащее для смешивания горючего газа или паров горючей жидкости с кислородом и получения сварочного пламени.

В процессе газовой сварки в качестве основных материалов ис пользуются газы, присадочные материалы и флюсы.

Газообразный кислород обеспечивает при сгорании горючего газа необходимую для расплавления металла температуру. Газо образный кислород хранится и транспортируется в стальных бал лонах, окрашенных в синий цвет, под давлением до 15 МПа.

Для газовой сварки могут быть использованы разнообразные горючие газы, однако очевидное преимущество имеет ацетилен, пламя которого имеет наиболее высокую температуру.

Присадочные материалы для газовой сварки применяются в виде проволоки или литых прутков диаметром:

- 0,3; 0,5; 0,8; 1; 1,2; 1,4; 1,6; 2 мм — из низкоуглеродистой, легированной и высоколегированной сталей;

- 0,8…5,0 мм — из алюминия и алюминиевых сплавов;

- 0,8…3,0 мм — из меди и сплавов на медной основе.

Флюсы — вещества, которые вводятся в сварочную ванну для раскисления расплавленного металла и удаления из него образовавшихся оксидов и неметаллических включений. Введение флюсов возможно и в виде легкоиспаряющейся жидкости. В качестве флюсов используются бура, борная кислота, оксиды и соли бария, калия, лития, натрия, фтора и т.д.

Дуговая сварка — это сварка плавлением, при которой нагрев осуществляется электрической дугой. Во время короткого замыкания разогреваются торец электрода и заготовка в зоне контакта с электродом. После отвода электрода с его разогретого торца (катода) под действием электрического поля начинается эмиссия электронов.

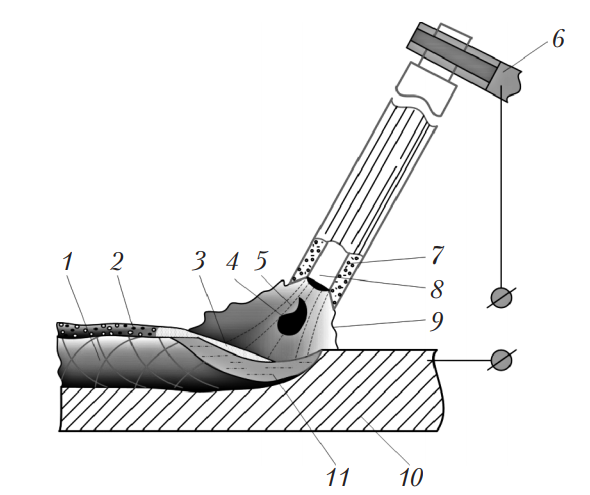

Ручная дуговая сварка покрытыми электродами (рис. 1) выполняется плавящимся электродом. При этом дуга горит между ним и изделием. Наплавляемый слой металла в основном формируется за счет расплавления материала электрода.

В качестве источников сварочного тока применяются:

- сварочные трансформаторы;

- выпрямители;

- сварочные генераторы;

- сварочные преобразователи;

- инверторные источники.

Рис. 1. Схема ручной дуговой сварки покрытым электродом: 1 — наплавленный металл; 2 — шлаковая корка; 3 — жидкий шлак; 4 — капля расплавленного электродного металла; 5 — электрическая дуга; 6 — электрододержатель; 7 — электродное покрытие; 8 — металлический стержень электрода; 9 — газовая защита; 10 — основной металл; 11 — ванна

Сварочные трансформаторы служат для питания сварочной дуги переменным током.

Сварочные выпрямители состоят из полупроводниковых элементов, которые проводят ток только в одном направлении. Наибольшее применение получили селеновые и кремниевые полупроводниковые элементы.

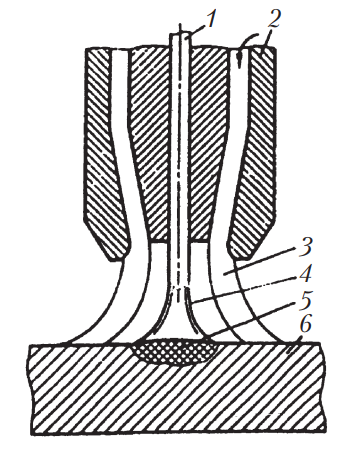

Полуавтоматическая электродуговая сварка в среде защитного газа (рис. 2) получила наибольшее распространение при ремонте составных частей автомобиля небольшой толщины, например кузовов легковых автомобилей.

Рис. 2. Схема сварки в защитном газе: 1 — электрод; 2 — мундштук; 3 — защитный газ; 4 — электрическая дуга; 5 — наплавленный металл; 6 — деталь

При этом виде сварки в зону дуги подают защитный газ 3, струя которого, обтекая электрическую дугу в зоне сварки, подается в зону сварки через отверстие мундштука 2 и предохраняет металл 5 от воздействия атмосферного воздуха, окисления и азотирования.

В качестве защитного газа используют химически неактивные (инертные) газы — аргон, гелий или их смеси (способ MIG) либо активные газы — СО2 и различные газовые смеси, оказывающие химическое воздействие на расплавленный металл в зоне сварки (способ MAG). Способ MAG предназначен для сварки малолегированных и углеродистых сталей и благодаря высокой эффективности широко применяется при ремонте кузовов легковых автомобилей. Поскольку углекислый газ не является абсолютно нейтральным, для уменьшения окислительного действия свободного кислорода применяют электродную проволоку с повышенным содержанием раскисляющих присадок.

Омеднение сварочной проволоки гарантирует ее защиту от коррозионного повреждения при хранении, обеспечивает хороший электрический контакт в токоподающем механизме аппарата и дает надежную дугу. Для сварки деталей кузова применяют проволоку диаметром 0,8 мм.

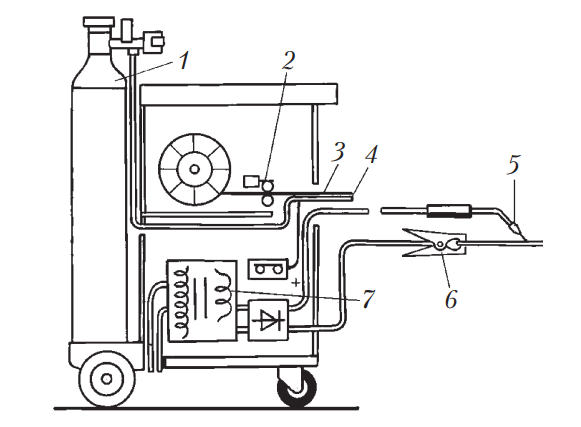

Сварку кузовов в среде защитного газа производят с использованием полуавтоматов (рис. 3), которые позволяют сваривать листовой металл толщиной до 3 мм сплошным, прерывистым или точечным швом, а также по выполненным отверстиям.

Рис. 3. Схема полуавтомата для сварки в среде защитных газов: 1 — баллон с защитным газом; 2 — механизм подачи проволоки; 3 — проволока; 4 — трубопровод подачи газа; 5 — горелка; 6 — заземление; 7 — трансформатор

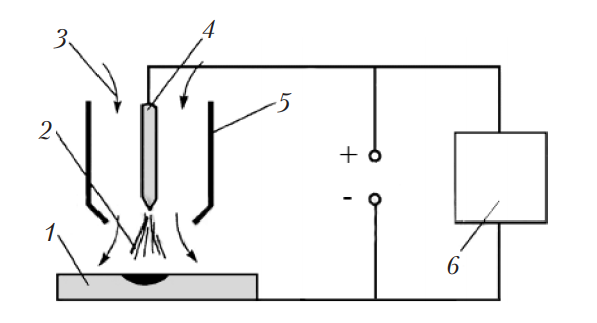

Аргонодуговая сварка применяется при ремонте деталей кузова из алюминиевых сплавов (поддонов кондиционеров, радиаторов, кронштейнов, отдельных деталей кузова).

Сварка алюминия — сложный процесс, что связано с химическими особенностями алюминия. При нагреве и взаимодействии с кислородом на поверхности алюминия образуется оксидная пленка, препятствующая работе обыкновенной электродуговой сварки. Эта пленка препятствует процессу сплавления отдельных частиц металла. Дело в том, что оксид алюминия плавится при температуре 2050 °С, а сам алюминий — 658 °С. Чтобы преодолеть эту технологическую трудность, применяют ряд специальных способов. Чтобы исключить контакт нагретого металла с содержащимся в воздухе кислородом, применяют инертный газ — аргон. Для самой сварки используются неплавящиеся вольфрамовые электроды 4 (рис. 4). Электрод окружен керамическим соплом, из которого под высоким давлением поступает аргон. Аргон — инертный газ, который химически не взаимодействует с металлом и не растворяется в нем. Инертные газы обеспечивают защиту дуги и свариваемого металла, не оказывая на него металлургического воздействия. В результате в области сварки образуется безкислородная среда, позволяющая поддерживать постоянную электрическую дугу между деталью и окончанием неплавящегося электрода.

Осциллятор 6 для зажигания дуги подает на электрод высокочастотные высоковольтные импульсы, которые ионизируют дуговой промежуток и обеспечивают зажигание дуги после включения сварочного тока. Если аргонная сварка производится на переменном токе, осциллятор после зажигания дуги переходит в режим стабилизатора и подает импульсы на дугу в момент смены полярности, чтобы предотвратить деионизацию дугового промежутка и обеспечить устойчивое горение дуги.

Сущность контактной сварки заключается в следующем. Соединяемые заготовки прижимают друг к другу и пропускают через них электрический ток. Сопротивление электрическому току, которое обычно бывает максимальным в зоне контакта, приводит к местному нагреву заготовок. В зоне максимальных температур, часто превышающих температуру плавления материалов заготовок, образуется волна жидкого металла. При отключении электрического тока жидкий металл быстро затвердевает, осуществляя межатомную связь заготовок. В процессе сварки на заготовку воздействуют прижимающим усилием, поэтому контактную сварку относят к способам сварки с применением давления (термомеханический класс).

Рис. 4. Схема процесса аргонодуговой сварки неплавящимся электродом: 1 — свариваемая деталь; 2 — дуга; 3 — аргон; 4 — электрод; 5 — горелка; 6 — осциллятор

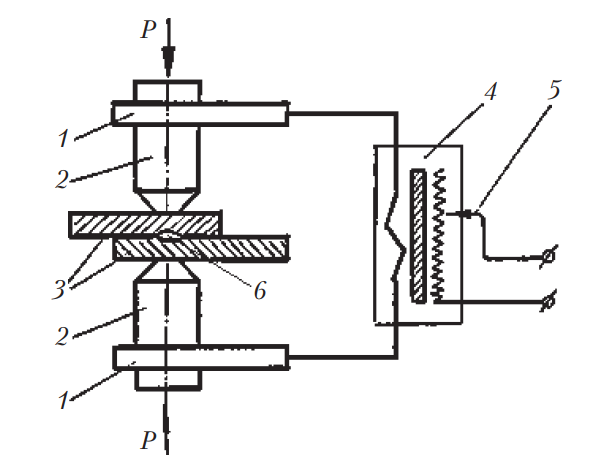

Контактная сварка имеет следующие разновидности: стыковая, точечная, рельефная и шовная. При производстве и ремонте автомобилей наиболее широкое распространение получила точечная контактная сварка (рис. 5), на долю которой приходится до 80 % всех соединений, выполняемых контактной сваркой. Точечная сварка — это контактная сварка, при которой сварное соединение получается между торцами электродов, передающих усилие сжатия. Она используется для соединения листовых заготовок толщиной от нескольких микрометров до 5…6 мм. Единственный тип сварного соединения, получаемый таким способом, — нахлесточный.

Рис. 5. Схема контактно-точечной сварки: 1 — электродержатель; 2 — медные электроды; 3 — свариваемые заготовки; 4 — сварочный трансформатор; 5 — переключатель ступеней трансформатора; 6 — ядро

Лазерная сварка. При попадании света на тело можно наблюдать процесс образования теплоты и довольно существенного повышения температуры поверхности самого тела. Если же энергию света удается сконцентрировать на очень маленьком участке поверхности, то можно получить очень высокую температуру. Именно на этом и основана сварка световым лучом оптического квантового генератора — лазера.

Лазер — это устройство, в котором какой-либо вид энергии (тепловая, химическая или электронная) преобразуется в энергию электромагнитного поля (лазерный луч).

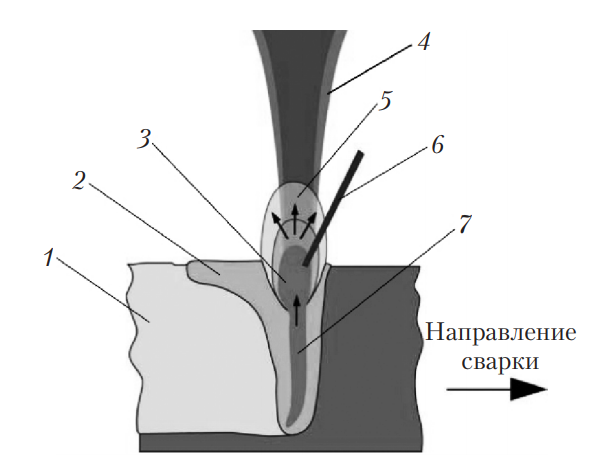

При лазерной сварке материал панелей расплавляется лазерным лучом (рис. 6). При лазерной сварке панелей в свариваемый металл добавляется сварочная проволока.

Лазерная сварка используется для сварки алюминиевых и стальных деталей. После нее отпадает необходимость в защите от коррозии (в том числе контактной).

Сварка-пайка (MIG-пайка, сварко-пайка) — новая технология, которая применяется для соединения высокопрочных сталей автомобильных панелей кузова, в том числе оцинкованных.

Высокопрочные стали обладают высокой жесткостью благодаря термической обработке. При обычной сварке полуавтоматом температура сварочной ванны составляет 1500…1600 °С, что приводит к изменениям характеристик соединяемых металлов и, как следствие, к изменениям прочности свариваемых деталей.

Рис. 6. Схема процесса лазерной сварки: 1 — твердая сварочная ванна; 2 — жидкая сварочная ванна; 3 — индуцированная лазером плазма; 4 — лазерный луч; 5 — исходящие пары металла; 6 — сварочная проволока; 7 — плазма

В процессе традиционной сварки происходит испарение и выгорание цинка в силу разницы физических свойств основного металла и металла покрытия (температура плавления цинка 420 °C, температура кипения цинка 907 °C, стали — соответственно 1450…1520 °C и 2700 °C). Образующиеся в сварочной ванне пары и оксиды цинка приводят к появлению пор, шлаковых включений, трещин и крайне нестабильному горению электрической дуги. Защитный слой гальванического покрытия в месте сварного соединения разрушается, поэтому в большинстве случаев после сварки необходимы дополнительные затраты на повторную антикоррозионную обработку участков поверхностей в зоне сварных швов.

Процесс MIG-пайки (Metal-Inert-Gas) является процессом пайки твердым припоем. Сварочный процесс MIG-пайки происходит в среде инертного газа аргона, а в качестве припоя (присадочного материала) применяются проволоки из сплава на основе меди с добавками кремния (CuSi3) или алюминия (CuAl8) с температурой плавления от 800 до 1000 °C. Газ защищает дугу, расплавленный припой и кромки деталей от влияния окружающего воздуха. Припой вступает в соединение с цинком, и в результате получается шов с высокими антикоррозионными свойствами. Образующееся паяное соединение обладает более высокой, по сравнению со сварной низкоуглеродистой сталью, механической прочностью, которая примерно равна прочности латуни.

Сам процесс прост и применим в условиях восстановления кузова. Благодаря более низкой температуре плавления припоя ( 1000 °C) диффузия металлов не происходит, а вследствие относительно небольшой температуры ванны сохраняются заложенные свойства соединяемых сталей. Благодаря более низкой температуре плавления припоя происходит минимальное выгорание цинка во время пайки.

Этот метод практически исключает деформацию соединяемых листов. Полученный шов имеет высокую устойчивость к коррозии. Кроме оцинкованной листовой стали, технология MIG-пайки позволяет также соединять черную и нержавеющую листовую сталь, а также их комбинации.

MIG-пайка может выполняться с помощью синергетических сварочных аппаратов для импульсно-дуговой сварки.

В качестве примера применения сварочных работ рассмотрим далее.

2. Порядок восстановления рамы грузового автомобиля

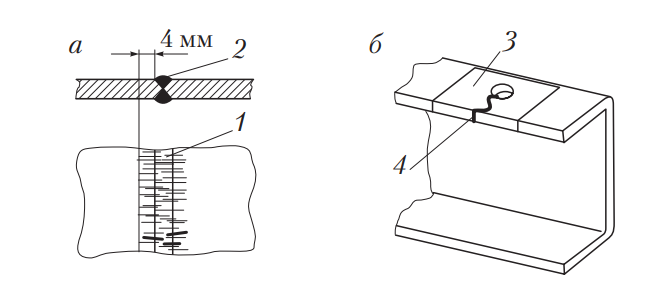

Восстановление рамы сваркой выполняется для отдельных частей рамы, имеющих маленькие трещины. Конец трещины засверливают сверлом диаметром 3…4 мм, кромки трещины разделывают с обеих сторон зубилом или шлифовальной машинкой (рис. 7, а). Сразу после сварки шов и прилегающие к нему зоны обрабатывают бойком (тупым зубилом, лезвие которого имеет закругление радиусом 2…3 мм), след от лезвия должен быть направлен перпендикулярно линии трещины.

Если трещина выходит на край полки лонжерона и проходит через отверстие для заклепки (рис. 7, б), участок полки с трещиной следует вырезать и на его место приварить такой же ремонтный участок (например, с другой утильной рамы), в котором будет просверлено новое отверстие.

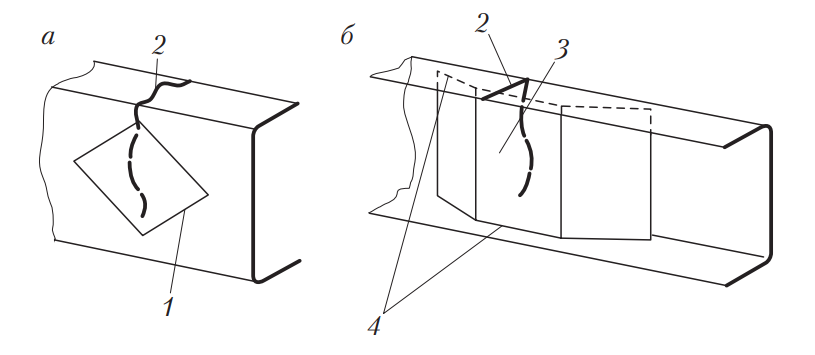

Рис. 7. Схема сварки трещины: а — обработанная и сваренная трещина; б — заменяемый участок лонжерона при прохождении трещины через отверстие для заклепки; 1 — зона обработки трещины; 2 — просверленное, разделанное и заваренное отверстие; 3 — заменяемый участок лонжерона; 4 — трещина

В случае, когда трещина пересекает полку и выходит на спинку лонжерона, для усиления лонжерона (после сварки трещины) к нему может быть приварена дополнительная пластина в виде ромба (рис. 8, а). Если трещина очень длинная, лонжерон можно усилить вставкой из изогнутого листа, привариваемого к полкам внутри лонжерона только продольно или диагонально направленными швами (рис. 8, б). Поперечное расположение сварочных швов на лонжероне разупрочняет его. Выбирая размеры и толщину дополнительных пластин, следует учитывать, что изменение жесткости элементов рамы приводит к перераспределению воспринимаемых рамой нагрузок по ее элементам. Неоправданно усиленные элементы рамы ускорят усталостное разрушение других элементов.

Рис. 8. Схема усиления трещины лонжерона: а — установка накладки; б — установка вставки; 1 — сварка по контуру; 2 — трещина; 3 — вставка; 4 — сварные швы

Восстановление рамы и кабины правкой выполняется для автомобилей, имеющих повреждения в результате дорожно-транспортного происшествия (ДТП). Для восстановления рам и кабин грузовых автомобилей применяются специальные комплексы, например JOSAM i-press, который может быть как напольного исполнения, так и для установки на осмотровой канаве.

Правка кабин. Вследствие ДТП возникает деформация кабины грузового автомобиля: перекос дверного, оконного проемов, деформация задней стенки, стеновых панелей, деформация лонжеронов кабины. Как правило, большинство повреждений можно устранить без демонтажа кабины с шасси. Но в случае деформации лонжеронов кабины или значительного перекоса проемов кабину необходимо в обязательном порядке демонтировать с шасси и установить на стапель.

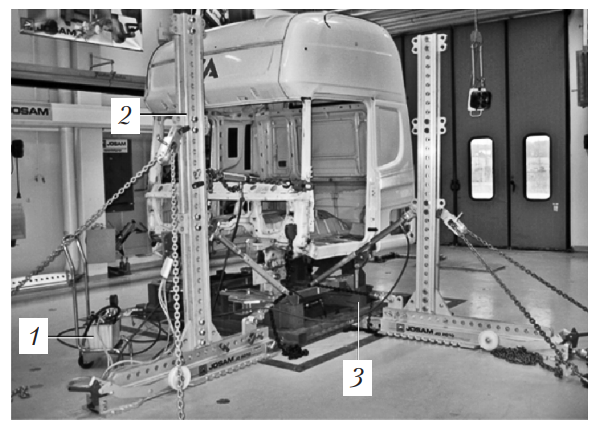

Для восстановления кабины используется специальный комплект (рис. 9), основными составляющими которого являются силовые башни 2 с комплектующими, стапель 3 и насосная станция 1.

Рис. 9. Комплект для восстановления кабин: 1 — насосная станция; 2 — силовая башня; 3 — стапель

Стапель представляет собой металлическую конструкцию, которая крепится анкерами в пол. Благодаря подвижным салазкам, на него можно устанавливать кабины с разной степенью повреждения. При помощи гидравлических цилиндров основание кабины может быть вдавлено или вытянуто в правильное положение.

Кабина устанавливается на стапель с помощью специальных адаптеров, которые крепятся согласно чертежам и дают возможность править лонжероны кабины и устанавливать их в заводской размер. При этом для каждой марки автомобиля предусмотрены отдельные адаптеры.

Контрольным параметром качественного выполнения работ по правке кабины являются правильно установленное лобовое стекло, зазоры в дверях, панелях облицовки. При выполнении правки лонжеронов кабины на стапеле правильность размеров проверяется чертежами по установке адаптеров и контрольными пальцами, которые должны легко вращаться после выполнения правки. Если кабина, которая правилась на стапеле, не становится на шасси или не попадает на крепежные отверстия, необходимо проверить геометрию рамы с помощью лазерного стенда.

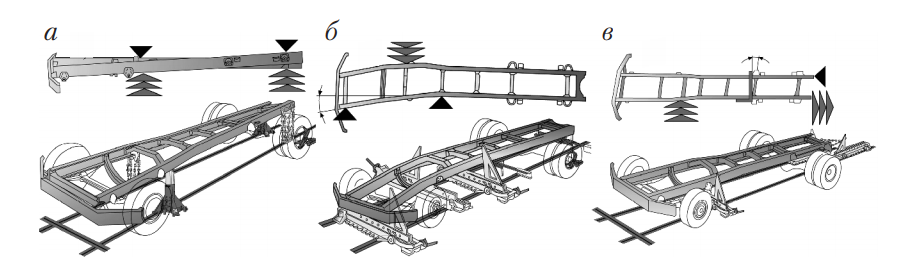

Правку рам осуществляют в вертикальном, горизонтальном и диагональном перемещении (рис. 10). Вследствие ДТП или нарушений технических условий эксплуатации транспортного средства возникает деформация рамы грузового автомобиля либо прицепа/полуприцепа. В подобных ситуациях главное — технически правильно и качественно выполнить работы по правке.

Рис. 10. Виды изгибов и направлений перемещения рамы при восстановлении: а — скручивание; б — вертикальный прогиб; в — горизонтальный прогиб

При несоблюдении технологий в процессе ремонта рам велика вероятность изменения структуры металла, что в свою очередь приведет к невозможности эксплуатации автомобиля целиком. Поэтому при необходимости выполнить правку рамы необходимо в первую очередь оценить качество работ и правильность технологического процесса. Первый шаг при выполнении правки рамы — проведение лазерной диагностики геометрии рамы. При обнаружении деформации рамы выполняется работа по правке рамы. При этом в 90 % случаев нет необходимости демонтировать двигатель с КПП и кабину. Как правило, демонтируется только навесное оборудование: топливные баки, кронштейны запаски, крылья, детали пластиковой облицовки.

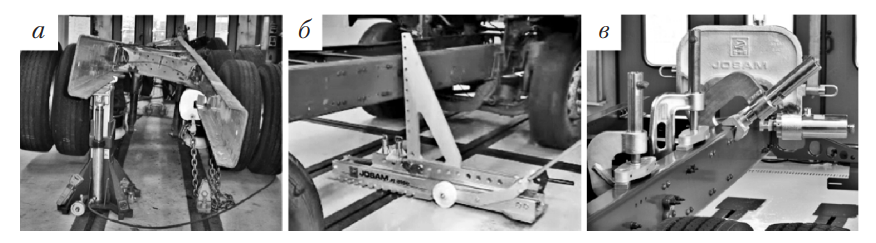

Для правки рам используют: гидравлические вертикальные прессы (гидродомкраты) с насосами, цепи с захватами (рис. 11, а); угольники с силовыми цилиндрами для горизонтального перемещения (рис. 11, б); гидравлические струбцины (рис. 11, в).

Рис. 11. Элементы оборудования для правки рам: а — гидродомкрат; б — угольник с силовыми цилиндрами; в — гидравлическая струбцина

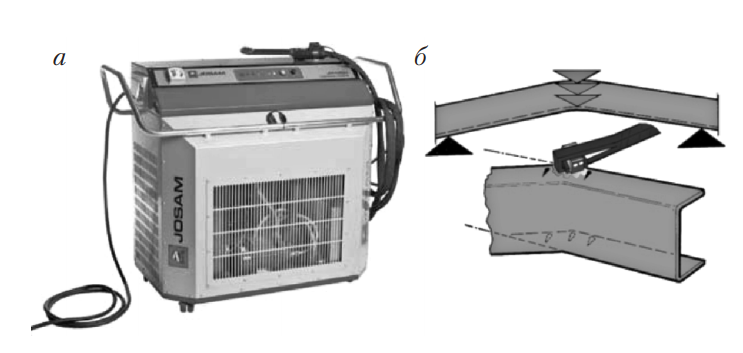

Для снятия внутренних напряжений, возникающих при деформации металла, необходимо использовать нагрев, но при этом появляется риск перегрева металла и повреждения элементов конструкции транспортного средства. Чтобы этого избежать, применяются аппараты индукционного нагрева (рис. 12). При таком нагреве не используется открытое пламя, металл нагревается точечно, быстро и равномерно (как по площади, так и по глубине), температура нагрева контролируется и регулируется. Это исключает риск повреждения кабелей, шлангов и нарушения структуры металла, снижается риск возникновения пожара.

В процессе проведения правки рамы в обязательном порядке выполняется проверка соосности заднего моста, а при необходимости — его регулировка. Последствием невыполнения этого требования могут стать повышенный износ шин и боковой увод автомобиля при эксплуатации после правки рамы.

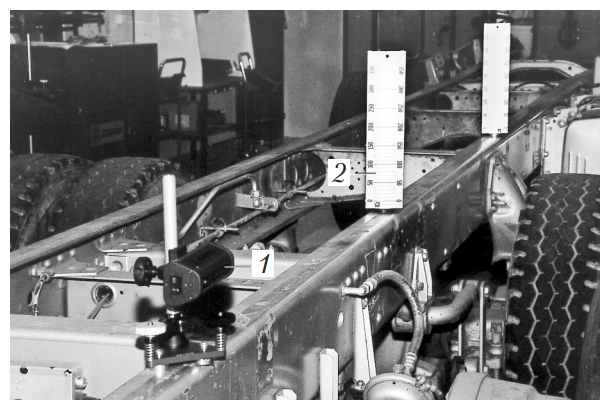

Для того чтобы оценить повреждения рамы и кабины, в комплексы по восстановлению рам и кабин входят системы их обмера. При обмере рам используется система контроля углов управляемых колес. Основными составляющими для комплекта обмера рам в вертикальной плоскости являются диодный лазерный проектор 1 с аккумулятором и зарядным устройством, уровни и измерительные шкалы 2 (рис. 13). Крепление проектора и шкал осуществляется за счет магнитов.

Рис. 12. Аппарат для индукционного нагрева (а) и схема его работы (б)

Рис. 13. Обмер рамы в вертикальной плоскости: 1 — лазерный проектор; 2 — измерительные шкалы

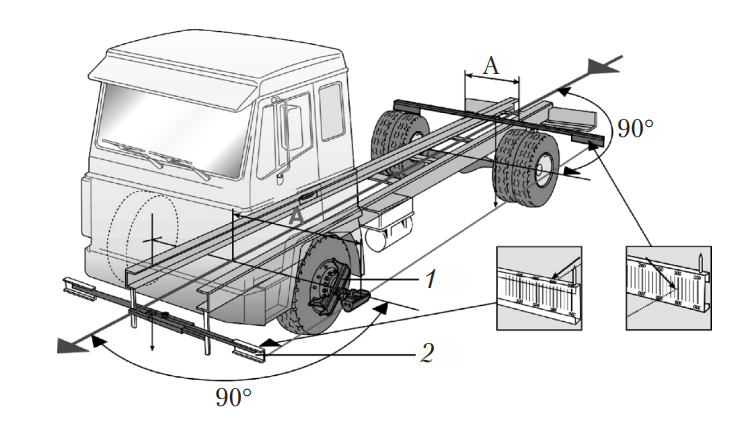

Для обмера рам в горизонтальной плоскости (рис. 14) лазерный проектор 1 крепится на колесах автомобиля, а луч проектора направляется на шкалы 2, установленные сзади и спереди автомобиля.

При измерении определяется разность расстояний А между задней (передней) осью и центром автомобиля.

При обмере кабин используется лазерная система для стереоскопического обмера кабин грузовых автомобилей.

Рис. 14. Обмер рамы в горизонтальной плоскости: 1 — лазерный проектор; 2 — измерительные шкалы

3. Техника безопасности при выполнении работ в сварочно-кузовном отделении

Сварочные работы должны производиться в специально оборудованных для этих целей местах, на участках или площадках. Выполнение сварочных работ на временных местах разрешается проводить при наличии оформленного допуска, выданного руководителем подразделения или лицом, его замещающим. При производстве сварочных работ на открытом воздухе над сварочными постами следует сооружать навесы из негорючих материалов. При отсутствии навесов сварочные работы во время дождя или снегопада должны быть прекращены.

Не допускается производить сварку или резку в помещениях, где находятся легковоспламеняющиеся материалы или проводятся работы с ними.

Не допускается производить сварочные работы на сосудах и аппаратах, находящихся под давлением.

Для вскрытия барабанов с карбидом кальция необходимы латунные зубило и молоток, исключающие образование искры при ударе. В помещениях, где установлен ацетиленовый газовый генератор, не допускается хранить карбид кальция в количестве, превышающем сменную потребность.

По окончании работ или во время непродолжительных перерывов газовые горелки разрешается класть только на специальные подставки.

- соприкосновение кислородных баллонов и оборудования с кислородом с растительными, животными и минеральными маслами, а также промасленной одеждой, тряпками и другими предметами;

- зажигание газа в горелке посредством прикосновения к горячей детали.

При присоединении к горелке шланги должны предварительно продуваться рабочими газами. Длина шлангов должна составлять от 10 до 40 м. Шланги необходимо предохранять от внешних повреждений, воздействия высоких температур, искр и пламени.

На стационарном сварочном посту баллоны с ацетиленом или пропан-бутаном и кислородом хранятся раздельно в металлическом шкафу с перегородкой и полом, исключающим искрообразование при ударе.

- использовать редукторы и баллоны с кислородом, на штуцерах которых обнаружены хотя бы следы масла, а также замасленные шланги;

- применять для кислорода редукторы, шланги, использованные ранее для работы со сжиженными газами;

- использовать скрученные, сплющенные или надломленные шланги;

- пользоваться неисправными, неопломбированными или с просроченным сроком проверки манометрами на редукторах;

- находиться против штуцера при продувке вентиля баллона;

- производить газовую сварку и резку на расстоянии менее 10 м от ацетиленового генератора и от баллонов с кислородом, ацетиленом или сжиженным газом;

- выполнять какие-либо работы с открытым огнем на расстоянии менее 3 м от ацетиленовых трубопроводов и менее 1,5 м от кислородных трубопроводов;

- снимать колпак с баллона, наполненного ацетиленом или другим горючим газом, с помощью инструмента, который может вызвать искру. Если колпак не отворачивается, баллон должен быть возвращен заводу (цеху)-наполнителю;

- переносить баллоны на руках;

- применять для уплотнения редуктора любые прокладки, кроме фибровых;

- ремонтировать газовую аппаратуру и подтягивать болты соединений, находящихся под давлением;

- размещать наполненные газом баллоны на расстоянии менее 1 м от отопительных устройств и паровых трубопроводов; расстояние от баллонов до печей и других источников тепла с открытым огнем должно быть не менее 5 м.

При обнаружении утечки газа работу следует немедленно прекратить, устранить утечку, проветрить помещение.

Технический осмотр и испытания всех газовых редукторов должны производиться один раз в три месяца, а резаков и горелок — один раз в месяц лицом, ответственным за состояние и эксплуатацию сварочного оборудования. Результаты осмотра и испытаний заносятся в специальный журнал.

Наземные газопроводы и баллоны должны окрашиваться: ацетиленовые — в белый цвет; кислородные — в голубой.

Все газовые раздаточные трубопроводы должны быть заземлены. Перед присоединением электросварочной установки к электрической сети необходимо в первую очередь заземлить ее, а при отсоединении, наоборот, сначала отсоединить установку от электрической сети, а затем отключить заземление. Электросварочная установка должна подключаться к электрической сети через защитное отключающее устройство. Длина проводов от электрической сети до сварочной установки не должна превышать 10 м.

Конструкция и техническое состояние электродного держателя должны обеспечивать надежное крепление и безопасную смену электродов. Рукоятка электродного держателя должна быть изготовлена из диэлектрического огнестойкого материала и иметь защитный козырек.

Соединение сварочных проводов следует производить горячей пайкой, сваркой или при помощи гильз с винтовыми зажимами. Места соединений должны иметь надежную изоляцию, гильзы с зажимами обязательно заключены в колодку из небьющегося изоляционного материала, а головки зажимных винтов утоплены в тело колодки. Соединение скруткой не допускается.

Присоединение проводов к электродному держателю должно осуществляться механическими зажимами или методом сварки. При сварочном токе более 600 А токоподводящий провод должен присоединяться к электродному держателю минуя его рукоятку.

Металл в свариваемых местах должен быть сухим, очищенным от грязи, масла, окалины, ржавчины и краски.

- производить ремонт электросварочных установок, находящихся под напряжением;

- подсобным рабочим при электросварке работать без защитных очков;

- после окончания работы или при временной отлучке электросварщика с рабочего места оставлять электросварочную установку включенной;

- хранить легковоспламеняющиеся и горючие материалы на участках сварки;

- использовать в качестве обратного провода трубы, рельсы и тому подобные случайные металлические предметы;

- использовать провода с поврежденной изоляцией.

При проведении сварочных работ непосредственно на автомобиле должны быть приняты меры, обеспечивающие пожарную безопасность, для чего необходимо горловину топливного бака и сам бак закрыть листом железа или асбеста от попадания на него искр, очистить зоны сварки от остатков масла, легковоспламеняющихся и горючих жидкостей, а поверхности прилегающих участков — от горючих материалов. Перед проведением сварочных работ над топливным баком или в непосредственной близости от него бак необходимо снять.

Перед проведением сварочных работ на газобаллонном автомобиле газ из баллонов должен быть полностью выпущен или слит. При электросварочных работах необходимо дополнительно заземлить раму и кузов автомобиля.

Техника безопасности при проведении сварочных работ

При проведении сварочных работ имеют место физические и химические процессы, оказывающие негативное воздействие на организм человека. К примеру, ультрафиолетовое излучение обжигает сетчатку глаз, кожу лица и рук. Всего несколько минут такого сварочного ультрафиолета по уровню облучения равны нескольким десяткам часов нахождения под палящим тропическим солнцем.

Но это не все. В испарениях присутствуют микрочастицы расплава металлов, которые могут вызвать отравление, поражая органы дыхания сварщика. Всегда существует вероятность получить ожоги от брызг расплавленного металла. Поэтому очень важно соблюдать правила техники безопасности, которые специально разработаны и учитывают все нюансы выполнения сварочных работ.

На производственных предприятиях к выполнению своих обязанностей сварщики допускаются исключительно после инструктажа. Все они информированы о грозящей опасности и отлично знают, как от нее нужно защищаться. Точно таких же мер предосторожности следует придерживаться и любителям, работающим дома.

- Опасные факторы

- Правила безопасности при выполнении сварочных работ

- Электробезопасность

- Категорически запрещено

- Газовая сварка и резка

- Средства защиты

- Требования к материалам, оборудования и помещениям

Опасные факторы

Вне зависимости от того, где эксплуатируется сварочное оборудование – в помещении или под открытым небом – всегда есть опасные факторы, которые воздействуют и на сварщика, и на стоящих рядом людей. Средства защиты нужны не только специалистам, но и помощникам. Стоит учитывать, к примеру, что искры от электродов могут рассыпаться в радиусе до пяти метров. Поймать отблеск сварки (так называемый «зайчик») можно с расстояния в три метра.

Существует множество причин, вызывающих несчастные случаи и травмы:

- искры легко прожигают все виды ткани, кроме специальной, и могут стать причиной ожога;

- расплав легко прожигает современную обувь, изготовленную из искусственных материалов;

- в зоне разлета искр могут воспламеняться горючие материалы;

- от раскаленного металла подымаются горячие пары, которые могут травмировать кожу лица или глаза;

- искры могут попадать на открытые участки кожи и вызывать легкие ожоги;

- плохая изоляция кабеля может привести к поражению электрическим током;

- при взрыве оборудования или дополнительной оснастки возможно возникновения пожаров;

- плохо закрепленные элементы конструкций падают на землю, травмирую людей;

- при выполнении сварочных работ на высоте не исключается падение сварщика.

Химические и физические факторы:

- работающее сварочное оборудование генерирует шумы высокого уровня;

- инфракрасное и ультрафиолетовое излучение;

- при работе электродуговой сварки излучается слепящий глаза свет;

- при работе с металлическими сплавами в воздух испаряются свинец, цинк, хром, кадмий и прочие опасные для дыхательных путей вещества;

- над ванночкой присутствует взвесь высокой температуры с микровключениями;

- высока вероятность теплового воздействия горелки или электрической дуги.

Правила безопасности при выполнении сварочных работ

Сегодня действуют правила техники безопасности, разработанные в мае 2015 года. Их требования должны неукоснительно соблюдать все без исключения работодатели и специалисты, выполняющие сварочные работы. Как минимум, их обязаны знать все любители, имеющие в своем распоряжении сварочные аппараты.

Основные требования положений по технике безопасности:

- при выполнении работ нельзя отвлекаться. Нужно постоянно контролировать процесс формирования шва;

- чтобы случайным прохожим электрическая дуга не могла навредить, нужно оградить место сварки защитой высотой 1,8 метра;

- в зоне проведения сварочных работ следует соблюдать чистоту. На расстоянии до пяти метров не должно находиться легковоспламеняющихся предметов или огнеопасных веществ;

- сварщик в обязательном порядке должен использовать специальную маску для защиты глаз и лица;

- на рабочем месте сварщика внутри помещения должна быть оборудована эффективная система вентиляции. В исключительных случаях допускается работа в респираторе непродолжительное время;

- при работе на высоте специалист обязан использовать страховочные пояса. Важно надежно крепить свариваемые элементы, чтобы исключить их падение с высоты;

- переносить или передвигать сварочное оборудование допускается только после прекращения подачи электропитания;

- в процессе сварочных работ необходимо следить за кабелями. Очень важно, чтобы они не скручивались;

- при выполнении кузовных работ на автотранспорте, обязательно нужно отключить аккумулятор;

- сварщик должен носить специальную одежду, выполненную из плотной ткани и пропитанную огнеупорным составом.

Читайте также: Инструкция по охране труда для сварщика

Электробезопасность

В Правилах по технике безопасности есть специальный раздел, который регламентирует работу с электрическими схемами. Они созданы с учетом поражающих факторов, которые могут быть сгенерированы системами энергоснабжения. Согласно принятым нормам электрический ток напряжением свыше 110 Вольт опасен для жизни, а сила тока больше 0,05А травмоопасна.

Чтобы не навредить своему здоровью, специалист должен придерживаться несложных правил безопасности:

- для освещения желательно использовать источники с напряжением в 12В;

- максимально допустимое напряжение холостого хода не должно превышать 90В;

- перед включением оборудования в обязательном порядке проверяется его заземление;

- всегда контролировать состоянии изоляции питающих и рабочих кабелей. Не должно быть порывов, трещин или других повреждений;

- подача энергопитания должна идти через распределительный щит с установленными предохранителями;

- нельзя использовать кабель длиной более 10 метров;

- не допускаются скрутки или другие соединения силового кабеля. Как исключение – контакт через муфтовое соединение.

Категорически запрещено

В Правилах по технике безопасности отдельно выделены важные ограничения. Эти моменты часто игнорируют начинающие сварщики:

- во время осадков работать на открытой площадке нельзя. И не важен вид осадков: одинаково опасен и дождь, и снег;

- с электродуговой сваркой нельзя работать, если поврежден фильтр или экран защитной маски;

- нельзя работать в закрытых помещениях без приточной вентиляции. Ее можно быть заменить специальным шлемом с независимой подачей воздуха;

- запрещается держать деталь свободной рукой на весу. Заготовки должны быть закреплены механически;

- не допускается соседство с горючими или легковоспламеняющимися веществами;

- запрещено работать в промасленной или со следами смазки одежде;

- не следует допускать длительный электрический контакт со свариваемыми заготовками. Вырастает вероятность поражения электрическим током или выхода оборудования из строя.

Газовая сварка и резка

При работе с газосварочным оборудованием Правила техники безопасности предусматривают:

- Внимательно относиться к транспортировке баллонов. Они должны быть только в вертикальном положении. Вентили обязательно закрываются защитными колпаками.

- В случаях, когда в процессе работы слышны хлопки обратного удара, то нужно быстро перекрыть подачу газа. Прежде всего, закрывается ацетилен и только после – кислород. В целях безопасности отключать газовые магистрали следует строго по инструкции. Резервуары с газом от рабочей зоны должны располагаться на расстоянии не меньше пяти метров. Шланги желательно навесить.

- Перед началом работ следует внимательно проверить горелку. Особенно опасно наличие масла – это может привести к детонации горючей смеси.

- Во время работы важно сохранять оптимальный зазор между заготовкой и соплом. Давление газа должно быть постоянным.

Средства защиты

Строгие требования предъявляются к защитной экипировке сварщика. Она должна надежность защищать от электрической дуги и окалины металла. Защитная одежда изготавливается из специальной негорючей ткани:

- плотной кожи;

- брезента;

- специального сукна;

- спилка;

- парусины, пропитанной огнеупорным составом.

Комплект защиты включает костюм, спецобувь, шлем и маску, краги.

Перед началом рабочего дня одежду следует проверить на загрязнение маслом или другими производственными смазками. Обувь должна иметь толстую подошву, чтобы предотвратить прохождение тока. Нельзя, чтобы на ней были металлические накладки или гвозди. Внутри носка должна быть плотная вставка, защищающая пальцы от тяжелых предметов.

Краги бывают разными и подбираются в зависимости от вида сварочных работ. Есть модели двух-, трех- и пятипалые; без обшлагов или, наоборот, с высокими бортами, защищающими руки до локтей. При некоторых видах работ (например, газосварке) допустимо использование нарукавников и фартуков вместо специальных костюмов.

Не допускаются дефекты в маске. Она должна быть не только полностью исправной, но и подобрана по размеру, плотно крепиться к голове. На потребительском рынке представлен большой ассортимент масок, в том числе с искусственным наддувом, регулируемым фильтром и т.д. Светофильтр должен хорошо защищать глаза и в то же время обеспечивать достаточно хороший обзор для контроля над рабочим процессом.

Требования к материалам, оборудования и помещениям

Выполнение сварочных работ допускается в закрытых помещениях при условии, что они оборудованы эффективной системой приточно-вытяжной вентиляции. Если приходится работать в условиях ограниченного пространства или закрытых емкостях, применяются специальные средства защиты органов дыхания. При работе с газосварочными установками следует выделить специальное место для хранения баллонов с газом. Каждое рабочее место на сварочном участке производства должно ограждается ширмой.

Максимум внимания следует уделить освещенности рабочей зоны. Важно обеспечить беспрепятственный приток дневного света. Если его недостаточно, то дополнительно устанавливаются источники искусственного освещения. Оборудование нужно вовремя диагностировать. Лучше всего отдавать его на проверку и ремонт в специализированные мастерские. По требованиям ТБ при сварке заготовки укладываются на рабочем столе и крепятся между собой струбцинами или же при помощи магнитных угольников. Вспомогательное оборудование и оснастка должны содержаться чистыми. Все они изготавливаются только из невоспламеняющихся материалов.

Источник Источник Источник http://extxe.com/16891/remont-avtomobilja-v-svarochno-kuzovnom-otdelenii/

Источник http://vtmstol.ru/blog/tehnika-bezopasnosti-pri-provedenii-svarochnyh-rabot