ГОСТ Р ИСО 13849-1-2003 Безопасность оборудования. Элементы систем управления, связанные с безопасностью. Часть 1. Общие принципы конструирования

ГОСТ Р ИСО 13849-1-2003

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Безопасность оборудования

ЭЛЕМЕНТЫ СИСТЕМ УПРАВЛЕНИЯ,

СВЯЗАННЫЕ С БЕЗОПАСНОСТЬЮ

Общие принципы конструирования

ГОССТАНДАРТ РОССИИ

Москва

1 РАЗРАБОТАН И ВНЕСЕН Техническим комитетом по стандартизации ТК 10 «Основополагающие общетехнические стандарты. Оценка эффективности и управление рисками»

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 23 декабря 2003 г. № 378-ст

3 Настоящий стандарт представляет собой идентичный текст международного стандарта ИСО 13849-1-99 «Безопасность оборудования. Элементы систем управления, связанные с безопасностью. Часть 1. Общие принципы конструирования»

4 ВВЕДЕН ВПЕРВЫЕ

Цель разработки настоящего стандарта — предоставить четкую основу разработчикам стандартов типа С, на которой конструирование и функционирование любого элемента системы управления, связанного с обеспечением безопасности оборудования, может быть объективно оценено, например, с помощью третьей стороны, собственных (внутренних) средств или независимого испытательного органа.

Международный стандарт ИСО 13849-1-99 разработан на основе европейского стандарта ЕН 954-1-96 и соответствует требованиям «Директивы по машиностроению ЕЭС» и правилам «Европейской ассоциации свободной торговли» (ЕАСТ).

Настоящий стандарт — один из комплекса стандартов «Безопасность оборудования».

ГОСТ Р ИСО 13849-1-2003

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Безопасность оборудования

ЭЛЕМЕНТЫ СИСТЕМ УПРАВЛЕНИЯ, СВЯЗАННЫЕ С БЕЗОПАСНОСТЬЮ

Часть 1. Общие принципы конструирования

Safety of machinery. Safety-related parts of control systems.

Part 1. General principles for design

Дата введения 2005-01-01

1 Область применения

Настоящий стандарт устанавливает требования безопасности и общие принципы конструирования элементов систем управления, связанных с обеспечением безопасности.

Стандарт определяет категории элементов систем управления и описывает характеристики их функций безопасности, включая программируемые системы, для любого оборудования (машины) производственного и непроизводственного назначения и для предохранительных и (или) защитных устройств, относящихся к этому оборудованию (машине).

Настоящий стандарт не устанавливает, какие функции безопасности и какие категории должны применяться в каждом конкретном случае.

Стандарт распространяется на любые элементы систем управления, связанные с обеспечением безопасности, независимо от вида используемой энергии, например электрической, гидравлической, пневматической, механической.

Настоящий стандарт применим также к элементам систем управления, которые используют для других технических целей.

Примечание — См. также 3.11 ГОСТ ИСО/ТО 12100-1.

Приложения А — Д приведены только для информации.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ ИСО/ТО 12100-1-2001 Безопасность оборудования. Основные понятия, общие принципы конструирования. Часть 1. Основные термины, методика

ГОСТ ИСО/ТО 12100-2-2002 Безопасность оборудования. Основные понятия, общие принципы конструирования. Часть 2. Технические правила и технические требования

ГОСТ 14254-96 (МЭК 529-89) Степени защиты, обеспечиваемые оболочками (Код IP )

ГОСТ Р 51336-99 Безопасность машин. Установки аварийного выключения. Функции. Принципы проектирования

ГОСТ Р 51340-99 Безопасность машин. Основные характеристики оптических и звуковых сигналов опасности. Технические требования и методы испытаний

ГОСТ Р 51343-99 Безопасность машин. Предотвращение неожиданного пуска

ГОСТ Р 51344-99 Безопасность машин. Принципы оценки и определения риска

ГОСТ Р МЭК 335-1-94 Приборы электрические бытового и аналогичного назначения. Безопасность. Часть 1. Общие требования

ГОСТ Р МЭК 60204-1-99 Безопасность машин. Электрооборудование машин и механизмов. Часть 1. Общие требования

ГОСТ Р МЭК 60447-2000 Взаимодействие человек-машина. Принципы включения

3 Определения

В настоящем стандарте применяют термины по ГОСТ ИСО/ТО 12100-1 и МЭК 60050-191 [1]. Дополнительно в настоящем стандарте применяют следующие термины с соответствующими определениями:

3.1 элемент системы управления, связанный с обеспечением безопасности: Элемент или компонент(ы) элемента в системе управления, которые реагируют на входные сигналы и вырабатывают выходные сигналы, связанные с обеспечением безопасности.

Примечание — Комбинированные элементы системы управления, связанные с обеспечением безопасности, начинают действовать в точках, где возникают сигналы, имеющие отношение к безопасности, и заканчивают на выходе силовых управляющих элементов (см. также приложение А ГОСТ ИСО/ТО 12100-1). Они также включают в себя системы контроля.

3.2 категория: Классификация элементов системы управления, связанных с обеспечением безопасности, по их устойчивости к неисправностям и их последующему поведению в неисправном состоянии.

Примечание — Такое поведение достигается за счет структурной схемы расположения элементов и (или) их надежности.

3.3 безопасность систем управления: Способность элементов системы управления, связанных с обеспечением безопасности, выполнять свои функции безопасности в течение определенного времени в соответствии с их заданной категорией.

3.4 неисправность: Состояние технического объекта (элемента), характеризуемое его неспособностью выполнять требуемую функцию, исключая периоды профилактического технического обслуживания или другие планово-предупредительные действия, или в результате недостатка внешних ресурсов.

1 Неисправность является часто следствием отказа самого технического объекта, но может существовать и без предварительного отказа.

2 Английский термин « fault » и его определение идентичны данному в МЭК 60050-191 (МЭС 191-05-01) [1]. В машиностроении чаще применяют французский термин « defaut » или немецкий термин « Fehler », чем термины « panne » и « Fehlzusstand », которые употребляют с этим определением.

3.5 отказ: Нарушение способности технического объекта (элемента) выполнять требуемую функцию.

1 После отказа технический объект находится в неисправном состоянии.

2 «Отказ» является событием в отличие от «неисправности», которая является состоянием.

3 Это понятие, как оно определено, не применяют к техническим объектам, состоящим только из средств программного обеспечения (МЭК 60050-191 (МЭС 191-04-01) [1]).

4 На практике термины «отказ» и «неисправность» часто применяют как синонимы.

3.7 приостановка: Временное автоматическое прекращение действия функции безопасности, выполняемой элементами системы управления, связанными с обеспечением безопасности.

3.8 ручной возврат: Функция элементов системы управления, связанных с обеспечением безопасности, необходимая для ручного восстановления заданных функций безопасности перед повторным пуском машины.

4 Общие положения

4.1 Цели безопасности при конструировании

Элементы системы управления, связанные с обеспечением функций безопасности, следует рассчитывать и конструировать так, чтобы полностью учитывались принципы, изложенные в ИСО 14121 [2]:

— в течение всего предназначенного использования и в случаях неправильного использования;

— при возникновении неисправностей;

— когда человек совершает прогнозируемые ошибки во время предназначенного использования всей машины в целом.

4.2 Общие принципы конструирования

Исходя из оценки риска (см. ИСО 14121 [2]) для данной машины, конструктор должен определить вклад в снижение риска, который необходимо обеспечить с помощью каждого элемента системы управления, связанного с обеспечением безопасности (см. приложение Б). Этот вклад не включает общий риск управляемой машины, например связанный с эксплуатацией механического пресса или стиральной машины, а только часть риска, снижение которого обеспечивается применением определенных функций безопасности. Примером таких функций является функция останова, выполняемая путем использования электрочувствительного предохранительного устройства механического пресса, или функция блокирования двери стиральной машины.

Основная цель — конструктор должен обеспечить, чтобы элементы системы управления, связанные с соблюдением мер безопасности, вырабатывали выходные сигналы, соответствующие целям снижения риска, указанным в ИСО 14121 [2]. Это не всегда возможно, и в таких случаях конструктор должен принимать другие меры безопасности. Порядок действий по снижению риска приведен в разделе 5 ГОСТ ИСО/ТО 12100-1.

Категория и другие особенности (например, физическое расположение элементов, изоляция), выбираемые конструктором для элементов, связанных с обеспечением безопасности, будут зависеть от вклада, вносимого этими элементами в снижение риска, а также от конструкции и технологии. Конструктор должен указывать:

— какую категорию или категории используют в качестве исходных точек при конструировании;

— точное расположение точек, в которых начинает действовать элемент, связанный с обеспечением безопасности, и в которых он заканчивает действовать;

— логическое обоснование конструкции (например, учтенные или исключенные неисправности) в пределах конструирования с целью достижения заданной(ых) категории(й).

Чем больше зависимость снижения риска от элементов системы управления, связанных с обеспечением безопасности, тем выше должна быть способность этих элементов противостоять неисправностям. Эта способность (при том условии, что необходимая функция выполняется) может быть частично выражена количественно значениями надежности и стойкой к неисправностям структурой. Как надежность, так и структура вносят свой вклад в способность элементов, связанных с обеспечением безопасности, противостоять возникновению неисправностей. Заданная стойкость к неисправностям может быть достигнута путем установления уровней надежности компонентов и(или) с помощью усовершенствованных структур для элементов, связанных с обеспечением безопасности. Эти вклады за счет надежности и структуры могут изменяться в зависимости от используемой технологии. Например, для одноканальных элементов обеспечения безопасности, обладающих высокой надежностью при одном технологическом решении, можно обеспечивать такую же или более высокую стойкость к неисправностям за счет структуры меньшей надежности при использовании другой технологии.

Примечание — Чем выше стойкость к неисправностям элементов системы управления, связанных с обеспечением безопасности, тем ниже вероятность того, что эти элементы выйдут из строя при выполнении необходимых функций безопасности.

Надежность и безопасность — это не одно и то же (см. приложение Г). Например, существует вероятность, что безопасность системы с относительно ненадежными компонентами в избыточной (с резервированием) структуре будет выше, чем безопасность системы, имеющей упрощенную структуру с более надежными компонентами. Это понятие является важным, потому что при некоторых применениях безопасности придается самый высокий приоритет независимо от достигнутого уровня надежности, например, когда последствия отказа являются всегда серьезными и, как правило, необратимыми. При таких применениях в соответствии с оценкой риска должна быть предусмотрена система обнаружения неисправностей, обеспечивающая необходимую функцию безопасности после одной, двух или более неисправностей.

Настоящий стандарт не требует расчета значений надежности для сложных конструкций в тех случаях, когда безопасность преимущественно достигается за счет улучшения конструкции элементов, связанных с обеспечением безопасности. Для менее сложных конструкций, где надежность элемента является важной для безопасности, расчет значений надежности становится полезным индикатором вклада в снижение общего риска, вносимого элементами обеспечения безопасности.

Меры, направленные на исключение неисправностей, могут оказаться полезными в случае применений с меньшим риском; для применений с более высоким риском улучшение конструкции элементов системы управления, связанных с обеспечением безопасности, позволяет принимать меры для исключения, обнаружения или допущения неисправностей. Практические меры включают в себя резервирование, разнообразие, текущий контроль (см. также раздел 3 ГОСТ ИСО/ТО 12100-2, приложение A EH 292-2/ A 1 [3] и 9.4 ГОСТ Р МЭК 60204-1).

Достижение стойкого к неисправностям поведения элементов системы управления, связанных с обеспечением безопасности, является функцией многих параметров, например:

— надежности, в отношении выполнения функций безопасности;

— структуры (или архитектуры) системы управления;

— качества документации, относящейся к обеспечению безопасности;

— полноты технических требований;

— конструирования, изготовления и технического обслуживания;

— качества и точности программного обеспечения;

— объема функциональных испытаний;

— эксплуатационных характеристик машины или ее части, находящейся под контролем. Эти параметры можно сгруппировать по трем основным характеристикам:

а) надежность технического обеспечения: уровень надежности компонентов для избежания неисправностей;

б) структура системы: расположение компонентов в элементе системы управления, связанного с обеспечением безопасности, направленное на то, чтобы исключить, допустить или обнаружить неисправности;

в) количественно необнаруживаемые, качественные аспекты, которые влияют на поведение элемента системы управления, связанного с обеспечением безопасности.

4.3 Процесс выбора и разработки мер обеспечения безопасности

4.3.1 Общие положения

В настоящем подпункте сначала излагается процесс для выбора мер по обеспечению безопасности, а затем для разработки элементов системы управления, связанных с обеспечением безопасности. Важно идентифицировать взаимодействие между элементами системы управления, связанными и не связанными с обеспечением безопасности, и со всеми другими деталями данной машины. Затем следует установить, какой вклад вносят элементы системы управления, связанные с обеспечением безопасности, в снижение риска в пределах оценки риска данной машины в соответствии с ИСО 14121 [2].

Поскольку существует много путей снижения риска, связанного с машиной, а также имеется много вариантов конструирования элементов системы управления, связанных с обеспечением безопасности, то этот процесс является итеративным (повторяющимся). Решения и(или) допущения, предложенные на любом этапе этой методики конструирования, могут оказывать влияние на решения и(или) допущения, принятые на более раннем этапе. Такой подход к решению проблемы может быть проверен по данной методике путем циклического возврата назад к любому этапу. Такая проверка на этапе оценки является весьма важной для гарантии того, что полученные рабочие характеристики безопасности являются такими же, как они определены в технических условиях.

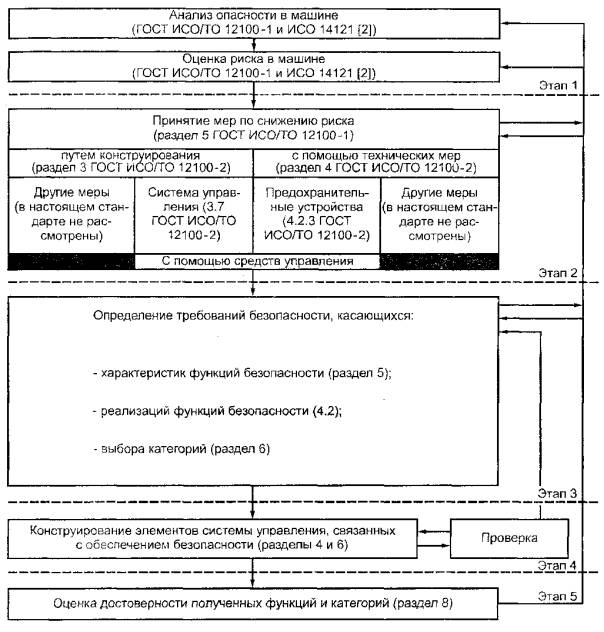

Этот процесс показан на рисунке 1. Важные аспекты, которые должны быть приняты во внимание в процессе конструирования, представлены как вопросы анкеты в приложении А с целью информирования конструктора. Эти вопросы иллюстрируют философию, которой необходимо следовать при разработке элементов, связанных с обеспечением безопасности. Не все вопросы применимы в каждом случае конструирования. В некоторых случаях требуются дополнительные вопросы.

Рисунок 1 — Итеративный процесс при конструировании элементов системы управления, связанных с обеспечением безопасности

4.3.2 Этап 1. Анализ опасности и оценка риска

Определение опасностей, вызванных работой машины на всех режимах и на каждой стадии срока службы этой машины, руководствуясь указаниями ГОСТ ИСО/ТО 12100-1 и ИСО 14121 [2].

Оценка риска, возникающего от установленных опасностей, и решение вопроса о соответствующем снижении риска для данного применения согласно ГОСТ ИСО/ТО 12100-1 и ИСО 14121 [2].

4.3.3 Этап 2. Принятие мер по снижению риска с помощью средств управления

Принятие решения в отношении конструирования машины и(или) обеспечения технических мер защиты с целью снижения риска. Те элементы системы управления, которые вносят свой вклад как неотъемлемая часть конструктивных мер и(или) помогают контролировать технические меры защиты, должны считаться элементами, связанными с обеспечением безопасности.

4.3.4 Этап 3. Определение требований безопасности для элементов системы управления, связанных с обеспечением безопасности

Определение функций безопасности (см. раздел 5), которые должны быть предусмотрены в системе управления. В таблице 1 даются ссылка на источник наиболее общих функций безопасности и характеристики, которые должны быть включены при выборе определенной функции безопасности.

Таблица 1 — Международные, европейские и российские стандарты, содержащие требования к характеристикам функции безопасности

Требования (раздел, пункт, абзац, приложение)

Безопасность машин. Принципы оценки и определения риска

ГОСТ Р 51344-99

Группа Г07

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Безопасность машин

ПРИНЦИПЫ ОЦЕНКИ И ОПРЕДЕЛЕНИЯ РИСКА

Safety of machinery. Principles for risk assessment

ОКС 13.110

ОКСТУ 0012

Дата введения 2000-07-01

1 РАЗРАБОТАН Экспериментальным научно-исследовательским институтом металлорежущих станков (ОАО «ЭНИМС»)

ВНЕСЕН Техническим комитетом по стандартизации ТК 70 «Станки»

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 22 ноября 1999 г. N 421-ст

3 Настоящий стандарт представляет собой аутентичный текст международного стандарта ЕН 1050-96* «Безопасность машин. Принципы оценки и определения риска»

________________

* Доступ к международным и зарубежным документам, упомянутым здесь и далее по тексту, можно получить, перейдя по ссылке на сайт Источник http://shop.cntd.ru. — Примечание изготовителя базы данных.

4 ВВЕДЕН ВПЕРВЫЕ

5 ПЕРЕИЗДАНИЕ

Введение

Введение

Целью настоящего стандарта является описание последовательности процедуры оценки и определения рисков в соответствии с ГОСТ Р 51333, разделом 6. Настоящий стандарт является руководством для принятия окончательных решений при конструировании машин и помогает при подготовке и освоении требований безопасности в стандартах (ГОСТ Р 51333, приложение В).

Рекомендуется этот стандарт включить в курсы обучения и руководства, содержащие основополагающие инструкции по методам конструирования.

1 Область применения

Настоящий стандарт устанавливает основные принципы оценки и определения риска, в которых объединены знания и опыт в области конструирования и эксплуатации машин, несчастных случаев, аварий и поражений для того, чтобы определить сумму рисков на всех стадиях жизни машины (ГОСТ Р 51333, 3.11, перечисление а).

В настоящем стандарте дается руководство по требуемой информации для оценки и определения риска. Приведены процедуры идентификации опасностей, оценки и количественного определения риска.

Цель стандарта — оказать помощь для обеспечения безопасности машины и для составления требуемых документов по выполненной оценке, определению риска.

Настоящий стандарт не предполагает изложение конкретных методов анализа опасностей и оценки риска. Изложения некоторых из этих методов даются только для информации (приложение В).

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ Р 51333-99 Безопасность машин. Основные понятия, общие принципы конструирования. Термины, технологические решения и технические условия

ГОСТ Р МЭК 60204-1-99 Безопасность машин. Электрооборудование машин и механизмов. Часть 1. Общие требования.

МЭК 812-85* Техника анализа надежности систем. Метод анализа вида и последствий отказов

МЭК 1025-90* Анализ диагностического дерева отказов

______________

* Международные стандарты МЭК — во ВНИИКИ и ВНИИНМАШ Госстандарта России.

3 Определения

В настоящем стандарте используют следующие термины c соответствующими определениями:

ущерб: Травматизм и/или опасность для здоровья или состояния [1];

опасное событие: Событие, которое может вызвать поражение;

защитные меры: Средства устранения опасностей или уменьшения рисков;

остаточный риск: Риск, остающийся после того, как приняты защитные меры.

Остальные определения — по ГОСТ Р 51333.

4 Основные положения

4.1 Основные понятия

Оценка и определение риска представляет собой серию логических шагов, с помощью которых путем систематизации можно определить опасности, связанные с машиной.

Оценка и определение риска сопровождается, независимо от необходимости, занижением степени риска, как представлено в ГОСТ Р 51333, раздел 5.

Когда этот процесс повторяется, то осуществляется разработка методов устранения опасностей и осуществления защитных мер, насколько это возможно для выполнения требований безопасности.

Оценка и определение риска включают следующее (рисунок 1):

— анализ риска:

a) определение области использования машины (раздел 5),

b) идентификацию опасностей (раздел 6),

c) оценку риска (раздел 7),

— количественное определение риска (раздел 8).

Рисунок 1 — Итеративный процесс достижения необходимой безопасности

Примечание — Уменьшение риска и выбор соответствующих мер защиты не является частью оценки и определения риска. Более подробно в ГОСТ Р 51333, раздел 5.

Рисунок 1 — Итеративный процесс достижения необходимой безопасности

Анализ риска содержит информацию, требуемую для количественного определения риска, которая позволяет оценивать безопасность машины (ГОСТ Р 51333, 3.4).

Оценка и определение риска проводятся на основе решений, опирающихся на здравый смысл. Такие решения должны базироваться на качественных методах оценки, дополненных в той степени, в какой это возможно, количественными методами. Количественные методы особенно необходимы, когда заранее ясна потребность в правильной оценке и вред от предполагаемой ошибки весьма высок.

Количественные методы применяются для оценки альтернативных решений обеспечения безопасности и для того, чтобы определить, какой из методов обеспечивает лучшую защиту.

Примечание — Примечание количественных методов ограничивается располагаемыми данными. Поэтому во многих случаях возможны только качественные оценки.

Оценку и определение риска следует проводить таким образом, чтобы возможно было документирование проведенной процедуры и полученных результатов (раздел 9).

4.2 Информация для оценки и определения рисков

Информация для оценки и определения риска и любого качественного и количественного анализа должна включать следующее:

— область использования машины (см. раздел 5);

— сведения о состоянии машины (ГОСТ Р 51333, 3.11, перечисление а);

— конструктивные чертежи или другие материалы для ознакомления с машиной;

— сведения, касающиеся энергетических источников;

— любые несчастные случаи и происшествия;

— любую информацию о вреде для здоровья.

Информация должна быть актуализирована по ходу разработки проекта, когда требуется модификация.

Часто бывает возможным сравнение с подобными опасными ситуациями, связанными с машинами разных типов, и это дает достаточную информацию об опасностях, обстоятельствах несчастных случаев в подобных ситуациях.

Отсутствие несчастных случаев, малое число случаев или небольшое поражение не должны быть использованы как автоматическое предположение о низком риске.

Для количественной оценки допускается использовать справочники, базы данных, лабораторные и эксплуатационные данные, если есть уверенность в их пригодности. Неуверенность, вызванная этими данными, должна быть отражена в документации (раздел 9).

Для получения качественных оценок должны быть использованы данные, основанные на согласованном мнении экспертов, полученных непосредственно из экспериментов (например метод «Дельфи» — В.8).

5 Определение области использования машины

При оценке и определении риска следует принимать в расчет:

— фазы жизни машины (ГОСТ Р 51333, 3.11, перечисление а);

— область использования (ГОСТ Р 51333, 5.1), включая предусмотренное применение (как правильное применение и функционирование машины, так и предусмотренное в допустимых пределах неправильное применение или неправильное функционирование) в соответствии с ГОСТ Р 51333, 3.12);

— весь диапазон предполагаемого использования машины (например промышленное, непромышленное и в домашних условиях) людьми с учетом пола, возраста, левшей и правшей, с ограниченными физическими возможностями (в части зрения и слуха, с ограниченными размерами тела и силы);

— предполагаемых потребителей с их уровнем образования, опытом или способностями:

a) операторов, включая обученный или опытный обслуживающий персонал или техников,

b) учеников и практикантов,

c) остальных лиц, участвующих в эксплуатации машины;

— других лиц, которых можно предвидеть и которые могут быть подвергнуты опасности.

6 Идентификация опасностей

Все возможные опасности, опасные ситуации и события, связанные с эксплуатацией машины, должны быть идентифицированы. В приложении А приводятся примеры, способствующие этому процессу идентификации (ГОСТ Р 51333, раздел 4) для последующей информации, относящейся к описанию опасностей, возникающих при эксплуатации машины.

Для систематического анализа опасностей пригодны различные методы, примеры которых даны в приложении В.

7 Оценка риска

7.1 Основные положения

После идентификации опасностей (раздел 6) для каждой опасности должна быть выполнена оценка риска путем определения элементов риска, описанных в 7.2.

При определении элементов риска необходимо принимать во внимание требования, изложенные в 7.3.

7.2 Элементы риска

7.2.1 Комбинация элементов риска

Риски, связанные с определенной ситуацией или определенным техническим процессом, описываются комбинацией следующих элементов:

— степень тяжести возможного ущерба;

— вероятность нанесения ущерба, которая зависит от:

a) частоты и продолжительности воздействия опасности на персонал,

b) вероятности возникновения опасной ситуации,

c) технических и человеческих возможностей избежать или ограничить возможный ущерб (например уменьшения скорости, использование устройств аварийного выключения и предохранительных устройств, устройств оповещения об опасности).

Эти элементы показаны на рисунке 2, а дополнительные детали даны в 7.2.2 и 7.2.3.

Рисунок 2 — Элементы риска

Рисунок 2 — Элементы риска

Для систематического анализа элементов риска пригодны различные методы, примеры которых даны в приложении В.

Примечание — Во многих случаях эти элементы не могут быть точно определены, а могут быть только оценены. В наибольшей степени это относится к вероятности нанесения ущерба. В некоторых случаях тяжесть возможного ущерба не может быть выражена количественно (например в случаях нанесения вреда здоровью токсичными веществами или в случаях психического стресса).

7.2.2 Вероятность возможного ущерба

Вероятность возможного ущерба может быть оценена, если учитывать следующие факторы:

а) природу того, для чего необходима защита от ущерба:

— персоналу,

— имуществу,

— окружающей среде;

b) тяжесть ущерба или нанесения вреда здоровью:

— легкий (устранимый) ущерб или нанесение вреда здоровью,

— серьезные (неустранимые) ущербы или нарушение здоровья,

— смертельное поражение;

c) объем ущерба (для каждой машины) в инцидентах с людьми:

— одного человека,

— нескольких человек.

7.2.3 Вероятность нанесения ущерба

Вероятность нанесения ущерба может быть оценена, если учесть:

7.2.3.1 Частоту и продолжительность воздействия опасности, которые зависят от:

— необходимости доступа в опасную зону (например при эксплуатации, обслуживании или ремонте);

— вида доступа (например ручная подача материала);

— времени, проведенном в опасной зоне;

— числа людей, подверженных опасности;

— частоты попадания в опасную зону.

7.2.3.2 Вероятность возникновения опасной ситуации:

— надежность или другие статистические данные;

— история события;

— история нанесения вреда здоровью;

— сравнение рисков (8.3).

Примечание — Причиной возникновения опасности может быть техника и человек.

7.2.3.3 Возможность исключения или ограничения ущерба:

a) при управлении машиной:

— квалифицированным персоналом,

— неквалифицированным персоналом,

— роботом;

b) при скорости возникновения опасной ситуации:

— мгновенно,

— быстро,

— медленно;

c) характером осведомленности о возникновении риска:

— информация общего характера,

— прямое наблюдение;

d) при человеческих возможностях (например рефлекс, ловкость, возможность удалиться):

— возможно,

— возможно при определенных условиях,

— невозможно;

e) с помощью практического опыта и знаний:

— о данной конкретной машине,

— о подобной машине,

— при отсутствии опыта.

7.3 Аспекты, принимаемые во внимание при оценке элементов риска

7.3.1 Лица, подверженные опасности

При оценке риска следует принимать во внимание всех людей, подвергаемых опасности; это включает операторов (ГОСТ Р 51333, 3.22) и других лиц, которых можно предвидеть и которые могут быть подвергнуты опасности.

7.3.2 Тип, частота и продолжительность подверженности опасности

Оценка подверженности опасности (включая длительное нарушение здоровья) требует анализа и должна учитывать все виды операций и методы работы на машине.

В особенности это относится к необходимости доступа в процессе установки, обучения, переналадки или коррекции, очистки, поиска неисправностей и техобслуживания (ГОСТ Р 51333, 3.11).

При оценке риска должны учитываться и ситуации, при которых необходимо отключать защитные устройства (например при техническом обслуживании).

7.3.3 Взаимосвязь между подверженностью опасности и ее последствиями

Должна приниматься во внимание взаимосвязь между подверженностью опасности и ее последствиями. Должны учитываться последствия накопления опасности и содействующие факторы.

Примечание — Имеющиеся данные о несчастных случаях, происшедших в некоторых видах машин при некоторых защитных мерах, могут использоваться для определения вероятности и тяжести поражения.

7.3.4 Человеческий фактор

Человеческий фактор может влиять на риск и должен приниматься во внимание при оценке риска. Это включает, например:

— взаимодействие человек-машина;

— взаимодействие между людьми;

— психологические аспекты;

— эргономические факторы;

— способность сознавать риск в данной ситуации, которая зависит от обучения, опыта или способностей.

При оценке возможности подвергнуть опасности людей следует принимать во внимание следующее:

— применение эргономических принципов при конструировании машины;

— обычные или развивавшиеся способности выполнять требуемое задание;

— осведомленность о риске;

— уровень уверенности при выполнении требуемого задания без намеренного или непреднамеренного отклонения;

— сопротивляемость к побуждению отклониться от предписанной и необходимой практики безопасности при работе.

Навык, опыт и возможности могут повлиять на риск, однако ни один из этих факторов не должен использоваться как средство устранения опасности, уменьшения риска конструктивными мерами или защитными устройствами, если эти меры могут быть приняты.

7.3.5 Надежность защитных мероприятий

При оценке риска необходимо учитывать надежность систем и ее компонентов.

При оценке следует:

— идентифицировать условия, которые могут вызывать поражения (например разрушение элементов, отключение источников питания, электрические нарушения);

— при необходимости дополнительно применять количественные методы для сравнения альтернативных мер безопасности;

— снабжать информацией, позволяющей подбирать подходящие защитные мероприятия элементов и устройств.

Эти компоненты и системы рассматриваются как осуществление специфических функций безопасности (ГОСТ Р 51333, 3.13).

Когда имеется более чем одно защитное устройство, выбор из них должен проводиться в соответствии с их надежностью и их выполнением и предусмотреть согласованность их действий.

Если защитные меры включают организацию работ, правильное поведение, внимательность, применение персональных средств защиты, мастерство или навык, то при оценке риска должна учитываться относительно низкая надежность этих средств по сравнению с техническими мерами.

7.3.6 Возможность отключения или расстройства защитных устройств

При оценке риска надо принимать во внимание возможность отключения или расстройства защитных устройств. При оценке риска следует также учитывать побуждения отключение системы или отсутствие ее, например, в таких случаях, когда:

— средства защиты снижают выпуск продукции или мешают другим действиям или намерениям потребителя;

— средства защиты трудно применить;

— должны быть привлечены не операторы, а другой персонал;

— средства защиты не признаются или неприемлемы для их назначения.

Возможность отключения средств защиты может зависеть как от их типа, так и конструктивных факторов (например регулируемые ограждения, программируемые быстродействующие устройства) и их деталей.

Применение программирующих электронных систем приводит к дополнительной возможности отключать или обходить средства защиты, если доступ к соответствующим программным устройствам организован несоответствующим образом.

Оценка риска должна выявлять, где функции, касающиеся безопасности, не отделены от других функций машины, и степень, с которой к ним возможен доступ. Это, в частности, важно, когда требуется слабо используемая диагностика или коррекция (ГОСТ Р МЭК 60204-1; 12.3.5).

7.3.7 Возможность установки защитных устройств

При оценке риска следует принимать во внимание, возможно ли установить защитные устройства в условиях, когда необходимо обеспечить требуемую степень защиты.

Примечание — Если средства защиты не могут быть легко приведены в нужное рабочее состояние, то это может вызвать стремление к их отключению, чтобы продолжать работу машины.

7.3.8 Информация пользователю

Оценка риска должна учитывать надлежащее использование информации, которой должна сопровождаться машина по ГОСТ Р 51333, раздела 9.

8 Количественное определение риска

8.1 Основные положения

После оценки риска необходимо дать количественное определение риска, чтобы определить, требуется ли уменьшение риска или безопасность обеспечена. Если требуется уменьшение риска, то должны быть выбраны и применены подходящие меры, или названная процедура должна быть продолжена (рисунок 1). В этом итеративном процессе для конструктора важно подтверждение того, что, когда применены меры защиты, не возникают дополнительные риски. Если же возникают дополнительные риски, то их следует добавить в список выявленных рисков.

Если уменьшение риска достигнуто (8.2) и получен благоприятный результат сравнения рисков (8.3), то возникает уверенность, что машина безопасна (ГОСТ Р 51333, 3.4).

8.2 Достижение уменьшения риска

Выполнение следующих условий означает, что процесс уменьшения риска может быть завершен:

— опасность устранена или риск уменьшен посредством:

a) конструктивных мероприятий или замены материала или вещества на менее опасные,

b) применения защитных устройств;

— выбраны защитные устройства такого вида, которые по опыту дают достаточную защиту для данного применения;

— тип выбранного защитного устройства подходит для применения с точки зрения:

a) вероятности его отключения или игнорирования,

b) тяжести поражения,

c) отсутствия помех к выполнению рабочего процесса;

— информация по предполагаемому использованию машины достаточно ясна;

— проводимые процедуры для использования машины согласованы с возможностями персонала, который может быть подвержен опасности, связанной с использованием машины;

— рекомендуемые меры безопасности применяются при использовании данного оборудования, соответствующие требования достаточно описаны;

— потребитель достаточно информирован об остаточных рисках на разных стадиях использования машины;

— если рекомендуется персональное защитное устройство, то потребность в таком устройстве и требования к подготовке персонала по его использованию достаточно описаны;

— дополнительные меры предосторожности достаточны (ГОСТ Р 51333, раздел 10).

8.3 Сравнение рисков

Частью процесса количественного определения риска может являться сравнение риска, связанного с данным оборудованием, с риском на аналогичном оборудовании с применением следующих критериев:

— аналогичное оборудование безопасно;

— предполагаемое использование и технология на обеих машинах сравнимы;

— опасность и элементы риска сравнимы;

— технические условия сравнимы;

— условия использования сравнимы.

Использование этого сравнительного метода не исключает необходимость выполнения оценки и определения риска, описанные в настоящем стандарте, для специальных условий эксплуатации (например, когда ленточная пила, используемая для резания мяса, сравнима с ленточной пилой для резания дерева, должен быть оценен риск, связанный с использованием разного материала).

9 Документирование

Документирование оценки и определения риска должно отображать предпринятые меры и достигнутые результаты.

Документация включает:

a) характеристику оборудования (технические условия, области применения, использование по назначению), для которого оценка и определение риска уже были проведены:

— любые относящиеся к делу предположения, которые были сделаны, как, например, нагрузки усилия, факторы безопасности и т. д.;

b) идентифицированные опасности:

— выявленные опасные ситуации,

— опасные события, рассмотренные при оценке;

c) информацию, на которой основана оценка и определение риска (4.2):

— использованные данные и источники (например история происшествия, достигнутый опыт уменьшения риска подобных машин),

— сомнения, связанные с использованными данными и влиянием на оценку и определение риска;

d) цели, которые должны быть достигнуты защитными мерами:

— любые выполнимые требования (по стандартам, по техническим условиям и другим использованным нормативам);

e) меры безопасности, применяемые для устранения выявленных опасностей или уменьшения риска (например заимствованные из стандартов или других нормативов);

f) остаточные риски, связанные с машиной;

g) результаты окончательного количественного определения риска (рисунок 1).

ПРИЛОЖЕНИЕ А (справочное). Примеры опасностей, опасных ситуаций и событий

ПРИЛОЖЕНИЕ А

(справочное)

Опасности, опасные ситуации и события

1 Механические опасности от:

— элементов машин и заготовок, например:

4.2; 7.1; 7.2; раздел 8, В.1.3

b) относительного расположения,

с) массы и стабильности (потенциальной энергии элементов, которые могут сдвигаться под действием тяжести),

d) массы и скорости (кинетической энергии элементов в управляемом и неуправляемом движении),

е) неадекватной механической прочности;

— аккумулирование потенциальной энергии внутри машины, например:

f) упругими элементами (пружинами),

g) жидкостями и газами под давлением,

1.1 Опасность раздавливания

1.2 Опасность ранения

1.3 Опасность разрезания или разрыва

1.4 Опасность запутаться

1.5 Опасность затягивания или попадания в ловушку

1.6 Опасность удара

1.7 Опасность быть уколотым или проткнутым

1.8 Опасности, обусловленные трением или абразивным воздействием

1.9 Опасности, обусловленные выбросом жидкости

2 Электрические опасности вследствие:

2.1 контакта с токоведущими частями (прямой контакт)

2.2 контакта с токоведущими частями, которые в неисправном состоянии, находясь под напряжением (косвенный контакт)

2.3 попадания частями тела под высокое напряжение

2.4 электростатического заряда

2.5 тепловой или другой радиации, попадания расплавленных частиц или химического воздействия от короткого замыкания и т.д.

3 Термические опасности, приводящие к:

3.1 ожогу или ошпариванию или другому повреждению от касания с предметами или материалами с высокой температурой из-за воспламенения или взрыва, а также теплового излучения;

3.2 нанесению ущерба здоровью из-за жаркого или холодного окружения рабочего места

Опасности, опасные ситуации и события

4 Опасности от шума, выражающиеся в:

4.5; 7.2; раздел 8; В.1.5.8

4.1 потере слуха (глухоте), других физиологических расстройствах (например в потере равновесия, ослаблении внимания)

4.2 ухудшении восприятия речи, звуковых сигналов и т. д.

5 Опасности от вибраций

5.1 Использование ручных механизмов, приводящих к различным неврологическим или сосудистым расстройствам

5.2 Вибрации всего тела, особенно при неудобном положении

6 Опасности, вызванные излучениями

6.1 Излучение на низких частотах, радиочастотах, в микроволновом диапазоне

6.2 Инфракрасное, видимое и ультрафиолетовое излучение

6.3 Икс- и гамма излучения

6.4 Альфа-, бета-излучения, электронные и ионные лучи, нейтроны

4.7; 7.7.3, 7.7.11, В.1.5.10; В.1.5.11

7 Опасности от материалов и веществ (и их составляющих), используемых или выделяемых машиной

7.1 Опасности от контакта или вдыхания паров вредных жидкостей, газов, пыли, тумана, дыма

4.8; 7.3, перечисление b; 7.4; B.1.1.3; В 1.5.13; B.1.6.5

7.2 Опасности воспламенения или взрыва

7.3 Биологические и микробиологические опасности (вирусные и бактериологические)

8 Опасности, возникающие при пренебрежении принципами эргономики при конструировании машины от:

8.1 вредных для здоровья поз, связанных с чрезмерным напряжением тела

4.9; 7.6.1, 10.2.1; 10.2.3; 10.2.4; 10.2.6; B.1.1.2, перечисление d; B.1.1.5; B.1.6.2; B.1.6.4

8.2 несоответствия анатомическим возможностям рук и ног человека

4.9; 7.6.2; В.1.1.2, перечисление d; B.2.2

8.3 скованности, вызванной применением средств индивидуальной защиты

7.6.6; В.1.1.2, перечисление е

8.4 неадекватного местного освещения

8.5 психических нагрузок, стрессов

4.9; 7.6.4; В.1.1.2, перечисление d

8.6 ошибок в поведении людей

4.9; 7.6; 7.7.8; 7.7.9; раздел 9; 10.1.1; В.1.1.2, перечисление d; B.1.2.2; B.1.2.5; B.1.2.8; B.1.5.4; В.1.7

8.7 неадекватной конструкции, расположения или опознания органов управления

8.8 неадекватной конструкции или расположения средств отображения информации

9 Комбинация рисков

10 Неожиданные пуски, повороты, прокручивания (или любые подобные нештатные состояния) от:

10.1 неполадок или повреждения систем управления

10.2 возобновления энергоснабжения после его прерывания

10.3 внешнего воздействия на электрооборудование

10.4 других внешних воздействий (тяжести, ветра и т.д.)

10.5 неполадок и ошибок программно-математического обеспечения

10.6 ошибок оператора (вследствие несоответствия машины с характеристиками и возможностями человека (8.6)

4.9; 7.6; 7.7.8; 7.7.9; раздел 9, 10.1.1, B.1.1.2, перечисление d; B.1.2.2; B.1.2.5; B.1.2.8; B.1.5.4; В. 1.7

11 Невозможность останова машины или останова в желаемом положении

7.7; 7.7.1; 10.1.1; В.1.2.4; В.1.2.6; В.1.2.7

12 Нарушение скорости вращения инструмента

13 Нарушения энергоснабжения

14 Ошибки в системе управления

7.7; 10.2.2; B.1.2.1. В.1.2.3; В.1.2.4; B.1.2.5; В.1.2.7; В.1.6.3

15 Ошибки монтажа

16 Разрушения в процессе работы

17 Падение или выброс предметов или жидкостей

18 Потери устойчивости/опрокидывания машины

19 Скольжения, опрокидывания или падения людей (вызванных машиной)

Дополнительные опасности, опасные состояния и события, связанные с движением

20 Опасности, связанные с функциями передвижения

20.1 Рывки в начале движения

20.2 Движение в отсутствии водителя

20.3 Движение, когда не все детали находятся в безопасном положении

20.4 Превышение скорости машины, когда человек, управляющий ею, идет рядом

20.5 Сильные вибрации при движении

20.6 Невозможность притормозить или полностью остановить

21 Опасности, связанные с расположением рабочего места, включая место водителя

21.1 Падение человека при посадке на рабочее место или выпадение из него на машину

21.2 Загазованность/запыленность рабочего места

21.3 Пожароопасность (воспламеняемость кабины, отсутствие средств пожаротушения)

21.4 Механические опасности на рабочем месте:

а) касание колес

с) выпадение наружу или попадание внутрь

d) поломки быстровращающихся элементов

е) касание с элементами машины или инструментом (оборудования управления пешеходами)

21.5 Недостаточная обзорность рабочего места

21.6 Недостаточное освещение

21.7 Неудобное сидение

21.8 Недопустимый уровень шума на рабочем месте

21.9 Недопустимый уровень вибрации на рабочем месте

21.10 Нет возможности быстрой эвакуации с рабочего места/отсутствует аварийный выход

Опасности, опасные ситуации и события

22 Опасности, связанные с системами управления

22.1 Неудовлетворительное размещение органов управления

22.2 Неудовлетворительная конструкция органов управления

23 Опасности при работе на машине (потеря стабильности)

24 Опасности, связанные с источниками энергии или ее передачей

24.1 Опасности от двигателей и батарей

24.2 Опасности при передаче энергии между машинами

24.3 Опасности от разъемов и кабелей

25 Опасности связанные с посторонними лицами

25.1 Самовольное включение или использование

25.2 Перемещение деталей или узлов за допустимые пределы

25.3 Отсутствие или неисправность световых или звуковых сигнальных устройств

26 Недостатки инструкций для водителей или обслуживающего персонала

Дополнительные опасности, опасные состояния и события при подъеме грузов

27 Механические опасности и опасные события

27.1 От попадания грузов, ударов о машину по причине:

27.1.1 недостаточной устойчивости

27.1.2 бесконтрольной загрузки, перегрузки, превышения допустимого наклона

В.4.2.1.4; В.4.3.3; В.4.4.2, перечисление а

27.1.3 бесконтрольного отклонения движения

В.4.1.2.6, перечисление а; В.4.2.1.3

27.1.4 неожиданного/непредусмотренного перемещения груза

В.4.1.2.6, перечисление с

27.1.5 несоответствующих крепежных приспособлений/принадлежностей

В.4.1.2.6, перечисление е; В.4.4.1

27.1.6 столкновения машин

В.4.1.2.6, перечисление b

27.2 От доступа людей к опорам для груза

27.3 При сходе с рельс

27.4 Из-за недостаточной механической прочности деталей

27.5 Из-за конструкции крюков и барабанов

27.6 Из-за неправильного выбора цепей, тросов и других грузоподъемных принадлежностей и их неправильного крепления к машине

27.7 Из-за падения нагрузки при управлении фрикционном

В.4.1.2.6, перечисление d

27.8 Из-за нарушения правил монтажа, испытаний, эксплуатации, обслуживания

В.4.4.1; В.4.4.2, перечисление d

27.9 Из-за воздействия груза на персонал (удар груза или противовеса)

В.4.1.2.6, перечисление b; B.4.1.2.7; В.4.2.3

28 Электрическая опасность

28.1 От удара молнии

29 Опасности из-за пренебрежения основами эргономики

29.1 Недостаточная видимость с рабочего места водителя

В.4.1.2.7; В.4.4.2, перечисление с

Дополнительные опасности, опасные ситуации и опасные события при подземных работах

30 Механические опасности и опасные ситуации вследствие:

30.1 недостаточной устойчивости механически поддерживаемой кровли;

30.2 неполадок в управлении ускорением или торможением машин, перемещаемых по рельсам;

30.3 неполадок или неправильного управления анкерным блоком механизмов, перемещаемых по рельсам

31 Ограничения движения людей

32 Возгорания или взрыва

33 Выделения пыли, газов и т.д.

Дополнительные опасности, опасные ситуации и опасные события вследствие подъема или перемещения людей

34 Механические опасности и опасные события из-за:

34.1 неправильно выбранных нагрузок и расчетных коэффициентов

34.2 ошибок в управлении грузом

34.3 неполадок в управлении средств перевозки людей

34.4 превышения скорости передвижения людей

35 Падение лиц с индивидуальных средств передвижения

36 Падение или опрокидывание индивидуальных средств

37 Ошибки людей, ошибочное поведение

ПРИЛОЖЕНИЕ В (рекомендуемое). Методы анализа опасностей и оценки рисков

B.1 Основание

Имеется много методов анализа рисков и их оценки и только некоторые из них даются в этом приложении. Также даются методы анализа рисков, которые связывают анализ рисков с их оценкой.

Каждый метод был разработан для частного использования. Поэтому может оказаться необходимым их модифицировать в деталях для специального применения в машиностроении.

Имеются два основных типа анализа рисков: дедуктивный и индуктивный. В дедуктивном методе за исходное принимается заключительное событие, а затем выявляются события, которые его могут вызывать. В индуктивном методе за исходные принимаются разрушения различных компонентов и соответствующим анализом выясняются события, которые могут последовать вследствие этого разрушения.

В.2 Предварительный анализ рисков

Предварительный анализ рисков является индуктивным методом, цель которого — идентификация для всех этапов эксплуатации рисков, опасных ситуаций и событий для специальных систем (подсистем) компонентов, которые могут вызвать несчастный случай. Метод сочетается с идентификацией вероятностей, что событие произойдет, а также с качественной оценкой степени вероятности нанесения ущерба или повреждения здоровья, а затем, соответственно, это распространяется на меры безопасности и результаты их применения.

Предварительный анализ рисков должен быть модернизирован в процессе циклов проектирования, изготовления и испытания, чтобы определить новые риски и провести, если необходимо, коррекцию. Описание полученных результатов может быть представлено разными способами (например в виде таблицы, дерева).

В.3 Метод «что — если»

Метод «что — если» является индуктивным методом.

Рассматривается процесс конструирования, изготовления и использования для относительно несложных применений. На каждом шагу формируются вопросы «что — если» и даются ответы, чтобы оценить влияние компонентов ошибок или процедурных ошибок на процесс.

Для сложных применений метод «что — если» может быть наилучшим образом применен с помощью «чекового листа» и соответствующего распределения работ, чтобы определенные аспекты процесса поручить персоналу, имеющему наибольший опыт в оценке этих аспектов.

Действия персонала и его профессионализм аттестуются.

Изучается пригодность оборудования, конструкции машины, ее систем управления. Рассматривается влияние используемых материалов, проверяется составление отчетов. В общем осуществляется оценка процесса с помощью «чекового листа» до тех пор, пока процесс не будет много лет безопасно функционировать.

В.4 Анализ разрушений и их последствий

Анализ разрушений и их последствий является индуктивным методом, главной задачей которого является оценка частоты и последствий разрушений компонентов. Когда существенное значение имеют процессы управления или ошибки оператора, другие методы могут оказаться более подходящими. Этот метод может потребовать больше времени, чем, например, анализ дерева неисправностей, т.к. должен рассматриваться каждый случай выхода из строя каждого компонента. Все случаи выхода из строя с малой вероятностью разрушения могут подробно не детализироваться, но это решение должно быть задокументировано.

Метод изложен в МЭК 812.

В.5 Имитационное моделирование ошибок систем управления

В этом индуктивном методе процедура испытания базируется на двух принципах: технологичности и комплектности систем управления.

Принципиально изменяются следующие методы:

— натурные испытания действующих систем и проверка ошибок на натурных компонентах особенно в части ожидаемых отклонений, выполненных при теоретическом анализе и проверках;

— моделирование поведения систем управления (например, с помощью технических средств или с помощью программирования).

Если испытывается сложная система, имеющая отношение к безопасности, то обычно необходимо разделить систему на несколько функциональных подсистем, учитывая их взаимодействие.

Метод может также применяться для других элементов машин.

В.6 Метод, предназначенный для системного анализа рисков

Этот метод состоит в целом из десяти шагов, при которых анализируемая система (машина, процесс, установка) рассматривается, как взаимодействие подсистем. Риски, опасные ситуации и события идентифицируются с помощью первой таблицы.

Пригодность защитных мероприятий исследуется с помощью второй таблицы, а в третьей таблице рассматривается их взаимозависимость.

Таблицы составляются по произвольной форме.

Исследование эксплуатационной безопасности известными методами (В.4) дает возможность определить возможные выходы из строя, несущие в себе опасность. Это приводит к разработке возможных сценариев. Сценарий сортируется по таблицам, в которых указываются пострадавшие лица в зависимости от степени тяжести поражения. Согласованная таблица связывает степени тяжести поражения с использованием защитных мер и дает множество событий с участием и без участия человека. После этого события вводятся в логические деревья и остаточные риски анализируются с помощью таблицы, полученной соглашением.

По согласованию эти сценарии сортируются по определенной таблице.

Следующая таблица, также по согласованию, придает определенность связям объектов с защитными устройствами и определяет уровни совершенства для технических и организационных мероприятий.

Мероприятия по защите затем встраиваются в логические деревья с помощью согласованной таблицы допускаемых событий.

В.7 Анализ дерева неисправностей

Анализ дерева неисправностей является дедуктивным методом, исходящим из события, рассматриваемого как нежелательное, и дает возможность пользователю этого метода найти все направления линий поведения, которые ведут к нежелательному событию. Опасные или особо важные события сначала идентифицируются.

Затем все комбинации отдельных ошибок, которые могут привести к событию, вводятся в логический формат дерева неисправностей.

Путем оценки возможности различных разрушений и использования соответствующего математического выражения можно рассчитать частоту наиболее важного несчастного случая. Таким путем можно быстро оценить влияние изменений характера происшествий на их частоту.

Следовательно, с помощью этого метода можно сравнительно просто исследовать влияние альтернативных защитных мер. Он оказывается полезным при определении причин несчастных случаев.

Метод изложен в МЭК 1025.

В.8 Метод опроса экспертов (Метод «Дельфи»)

Большой круг экспертов опрашивается в несколько этапов, причем результаты предыдущих опросов вместе с дополнительной информацией сообщаются всем участникам. В течение третьего или четвертого этапа проводят анонимный опрос по тем вопросам, по которым нет согласия.

В принципе он является методом предсказаний, который также применяется для генерирования новых идей. Вследствие ограниченного числа имеющихся в распоряжении экспертов этот метод особенно эффективен.

ПРИЛОЖЕНИЕ С (справочное). Библиография

[1] CEN/CLC Меморандум N 9 1994. Руководство по включению аспектов безопасности в стандарты (идентичен с руководством N 51 1990 ISO/IEC)

________________________________________________________________________________________

ОКС 13.110 Г07 ОКСТУ 0012

Ключевые слова: безопасность машин, предотвращение несчастных случаев, опасности, защитные меры, идентификация опасностей, технические требования

________________________________________________________________________________________

ГОСТ Р 52488-2005

Средства для стирки. Общие технические условия

ГОСТ Р 51697-2000

Товары бытовой химии в аэрозольной упаковке. Общие технические условия

Источник http://www.vashdom.ru/gost/13849-1-2003/

Источник Источник Источник http://www.techhap.ru/gost/287516.html