Автомобильные подъемники и их эксплуатация

Данная статья является обзорным материалом относительно существующих типов подъемников, используемых в автомобильных сервисах, и советов по их повседневной эксплуатации. Подъемник для автомобилей является обязательным атрибутом автосервиса, поэтому они получили самое широкое распространение.

В России очень часто потребители не обращают внимание на качество подъемников и гарантию, а гонятся за дешевыми экземплярами. В конечном итоге их бизнес сильно страдает от неграмотного выбора подъемника. Рассмотрим основные моменты на которые стоит обратить внимание при выборе автомобильного подъемника.

Типы приводов

В зависимости от типов используемых приводов все подъемники можно разделить на две группы:

- Электромеханические, основанные на использовании винтовой передачи, где механическая энергия превращается в осевое движение. Энергия для подъема в них вырабатывается электродвигателем.

- Электрогидравлические, где в основе силовой передачи используется гидравлический цилиндр с насосом.

Конструктивно все подъемники можно разделить на четыре типа:

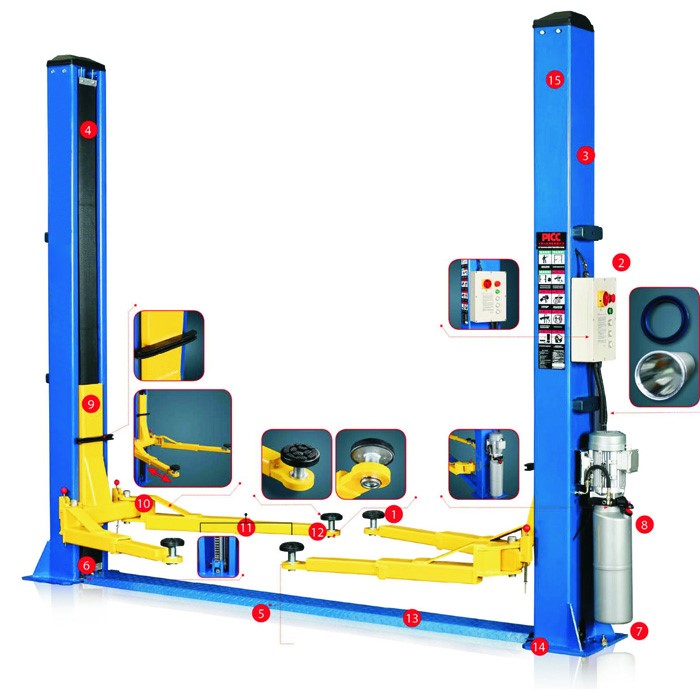

- Двухстоечные с верхним или нижним типом синхронизации. Наиболее распространенный тип подъемников в настоящее время

- Четырехстоечные. Чаще всего используются для проведения операций сход-развала

- Ножничные модели

- Плунжерные модели

На текущий момент электромеханические подъемники не пользуются большой популярностью, несмотря на очень высокую степень надежности. Значительная часть подобного оборудования выпускается отечественными компаниями, оценочно до 40% рынка. Наибольшее распространение получили модели Дмитровского завода.

В тоже время сейчас на рынке появилось достаточное количество электрогидравлических подъемников из Китая, которые по цене (от 1.5 до 3.0 тысяч долларов) сопоставимы с электромеханическими моделями. Для примера, подъемник Т4 гидравлического типа, обладающий максимальной грузоподъемностью груза в 4 тонны, поставляемый из Китая, имеет цены, сопоставимую с отечественными электромеханическими подъемниками. Использовать его получили возможность даже небольшие автосервисы, не имеющие серьезного капитала. Как результат, в последнее время спрос на продукцию российских машиностроителей существенно снизился.

Преимущества и недостатки каждого из типов приводов

Одной из особенностей электромеханических подъемников является обилие трущихся деталей, что накладывает определенные требования к их обслуживанию. Для гидравлических систем недостаточный уровень обслуживания значительно меньше сказывается на работоспособности, чем на механике. Винтовая пара требует постоянного наличия качественной смазки. В тоже время, обилие масла на колоннах приводит к существенному снижению эстетической привлекательности изделия, а также способствует ускоренному налипанию пыли и грязи, которые превращаются в абразивный материал, негативно влияющий на трущиеся детали, и ускоряющий степень их износа.

Кроме того, электромеханические подъемники значительно более сложны и трудоемки в ремонте. Например, выход из строя рабочей гайки потребует дорогостоящей замены, при этом специалисты уверяют, что значительно проще сменить весь подъемник, чем данную деталь. Для гидравлических моделей требования обслуживания менее жесткие, но и здесь следует придерживаться определенных правил.

Советы по техническому обслуживанию

В процессе использования гидравлического оборудования требуется проводить каждодневное удаление появившихся пятен загрязнения, а также проверять степень работоспособности насосного оборудования. Это несложное действие способно уберечь от серьезных денежных трат на ремонт в будущем. В процессе техобслуживания электрогидравлического оборудования требуется проведение следующих видов работ:

- Устранение масляных пятен и подтеков, образующихся на основании подъемника

- Периодическая смазка подвижных соединений

- Проверка швов и мест соединений на предмет их герметичности

- Проверка работоспособности электрической системы подъемника, ее элементов, включая двигатель, а также качество соединения кабелей

- Проверка анкеров на степень затяжки

- Проверка качества натяжения синхронизирующих тросов

- Оценка сохранности резьбовых соединений

- Визуальную проверку целостности основных элементов подъемника

- Проверку датчика ограничения верхнего положения подъема на работоспособность

- Обслуживание страховочных фиксаторов (проверка, чистка, смазка при необходимости)

- Проверка количества масла в системе

Стоит отметить, что подъемники конкретного производителя могут иметь определенные отличия в обслуживании, связанные с их конструктивными особенностями. Отдельные компании рекомендуют ежемесячную проверку, кто-то практикует более продолжительные межпроверочные периоды, например, в один квартал.

В процессе ежегодного обслуживания вместе с текущими операциями проводится ряд дополнительных мероприятий:

Проводить замену масла в системе требуется согласно инструкций завода изготовителя подъемного оборудования. Чаще всего это делается один раз за три года.

Наиболее типичные виды неисправностей

Потеря синхронизации подъема стоек

Встречается подобный вид неисправности нечасто. Он может быть связан с провисанием одной из кареток на начальных этапах эксплуатации оборудования. Процесс синхронизации основывается на работе тросов, которые в самом начале работы имеют свойство растягиваться, не исключено, что на разную величину. Именно поэтому через пару месяцев работы тросы требуется проверять и при необходимости подтягивать. В последующем при должном уходе операции по подтяжке могут не понадобиться в течение всего срока службы подъемника.

Тросы не находятся под нагрузкой, поэтому их порыв должен стать причиной обязательного вызова представителей производителя для определения причин случившегося. Основными причинами повышенного износа выступает контакт с грязью и водой. Особенно актуально это для моделей, обладающих системой нижней синхронизации, установленных в специальные углубления, обеспечивающие наличие на станции ровного пола. В подобных углублениях практически всегда скапливается масса воды и грязи, негативно действующих на трос и уровень его износа.

Для троса системы синхронизации необходимо обеспечить не только чистоту поверхности, но и постоянную смазку, снижающую влияние трения. В тоже время, смазка должна быть в меру, так как излишнее количество смазочных веществ способствует налипанию дополнительной грязи, превращающейся вместе со смазкой в мощный абразив. Оптимальным вариантом является использование моторных масел. При использовании консистентных смазок покрытие поверхностей должно быть тонким слоем.

Проблемы с гидравликой

Основные элементы гидравлической системы изначально обладают достаточным запасом прочности, поэтому от владельцев оборудования требуется только следить за качеством используемого в системе масла и не допускать попадания грязи на штоки цилиндров. Основными проблемами гидравлической системы, с которыми приходится сталкиваться в процессе эксплуатации подъемников, являются поломки электрического оборудования или порывы (трещины) шлангов. Опять таки, в первую очередь это характерно для случаев, когда подъемник монтируется в углубления.

Избежать подобной ситуации можно. Во-первых, для подобных заглублений необходимо использовать дренаж, позволяющий отводить воду и не накапливать ее. Не стоит забывать и о том, что при отсутствии дренажа, находящиеся в углублении металлические детали очень быстро подвергаются воздействию ржавчины.

Повреждения механического характера

Отдельным видом повреждений следует рассмотреть поломки, связанные с механическим воздействием на гидравлические подъемники. К повреждениям подобного характера относится загиб лап или колонн, складывание стоек (при нижней синхронизации) под воздействием высоких нагрузок в процессе эксплуатации. Количество поломок подобного характера в практике минимально. Чаще всего они связаны либо с ошибками персонала при установке автомобиля на подъемнике, либо объясняются ошибками людей в процессе проведения монтажных работ по установке оборудования.

Любой подъемник конструктивно имеет защиту от перегрузки в виде перегрузочных клапанов, которые блокируют подъем машины в ситуациях, когда ее вес превышает установленную грузоподъемность оборудования. В такой ситуации перегрузить подъемник можно только неправильным положением машины. Ее вес находится в пределах нормы, но вся масса воздействует только на определенные лапы, например, одну или две. В таком случае размер изгиба может оказаться таким, что спуск автомобиля на землю потребует значительных усилий и времени.

Процесс проведения монтажных работ и возможные при этом ошибки обсуждать не имеет никакого практического значения. В процессе проведения работ требуется учитывать массу факторов, включая качества основания, установку оборудования по вертикали и горизонтали, синхронизация, регулировка систем и так далее. При покупке подъемника его сборку лучше всего доверить профессионалам, желательно представителям компании, которые в дальнейшем будут заниматься сервисным обслуживанием гидравлического подъемника, сертифицированные производителем. Если проводить работы самостоятельно, то об использовании гарантии завода-изготовителя можно забыть.

Очень часто в процессе установки приходится сталкиваться с готовым помещением автосервиса, где планируется использовать оборудование. При этом оказывается, что основание полностью не подходит для надежной и правильной установки. В такой ситуации не способны справиться с проблемой и самые мощные анкерные болты. Рано или поздно, но такой подъемник вырвет болты и рухнет вместе с поднятым автомобилем. Именно поэтому надежные компании, уважающие свой труд и дорожащие репутацией, никогда не будут проводить монтажные работы в условиях, когда основание не отвечает необходимым требованиям.

С целью обеспечения необходимого качества обслуживания подъемников за ними чаще всего закрепляется ответственный сотрудник. Это может быть мастер по приемке автомобиля, старший смены или другой специалист. Дело в том, что слесаря на СТО меняются очень часто, поэтому нет никакой гарантии, что каждый из них будет должным образом выполнять работы по периодическому обслуживанию подъемника.

В последнее время в России активно развивается аутсорсинг, когда выполнение тех или иных работ берет на себя сторонняя организация. Применяется подобная практика и в обслуживании техники, поэтому любой автосервис имеет возможность заключить договор обслуживания подъемного оборудования со специализированной организацией.

После заключения договора останется только ежегодно оплачивать услуги специалистов службы сервиса. Все остальные заботы по техобслуживанию они возьмут на себя. В цену обслуживания входят и расходные материалы, при этом итоговая суммы остается вполне приемлемой, и многократно меньше, чем стоимость самого подъемника.

Основным достоинством подобного обслуживания является гарантия со стороны сервисной службы. Как результат, все поломки, возникшие в период действия договора, если они не стали причиной неграмотных действий сотрудников техстанции, устраняются за счет компании, причем в минимально короткие сроки и полностью бесплатно.

Можно не сомневаться, что потраченные на привлечение профессиональных специалистов деньги полностью окупятся за счет безаварийной и длительной эксплуатации подъемников.

Правила устройства и безопасной эксплуатации подъемников (вышек)

ГОСГОРТЕХНАДЗОР РОССИИ

Зарегистрировано в Минюсте России

ПРАВИЛА

УСТРОЙСТВА

И БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ

ПОДЪЕМНИКОВ (ВЫШЕК)

ПБ 10-611-03

Москва

ПИО ОБТ

2003

Правилаустройства и безопасной эксплуатации подъемников (вышек) (ПБ 10-611-03) печатаются по официальному тексту, опубликованному в«Российской газете» от 21.06.03 № 120/1 (3234/1).

I.ОБЩИЕ ПОЛОЖЕНИЯ

1.1.Настоящие Правила устройства и безопасной эксплуатации подъемников (вышек) 1 устанавливают требования к проектированию, устройству,изготовлению, ремонту, реконструкции и эксплуатации подъемников (вышек) 2 для перемещения людей с инструментами и материалами ипроведения работ в пределах зоны обслуживания.

1 Далее — Правила.

2 Далее — подъемники.

1.2. Настоящие Правила распространяются на следующие подъемники:

- самоходные, в том числе автомобильные; на спецшасси; гусеничные;железнодорожные; пневмоколесные;

- прицепные;

- передвижные;

- мачтового типа на специальном шасси, в том числе самоходные, прицепные,передвижные.

1.3. Настоящие Правила не распространяются на следующиеподъемники:

- пожарные подъемники;

- строительные грузовые подъемники;

- грузопассажирские подъемники;

- фасадные;

- средства подмащивания (леса, подмости, площадки, вышки).

1.4. Основные термины и определения, применяемые в текстенастоящих Правил, приведены в приложении 1.

II.ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Требования кизготовлению

2.1.1. Подъемники самоходные должны быть изготовлены в полномсоответствии с настоящими Правилами и другими нормативными документами.

Подъемникимачтового типа должны быть изготовлены в полном соответствии с Правилами устройства и безопасной эксплуатации строительных подъемников,утвержденными постановлением Госгортехнадзора России от 25.06.2002, № 37 изарегистрированным Министерством Юстиции Российской Федерации 04.12.2002, регистрационный № 3994 1 , в части требований на грузопассажирские подъемники.

1 Бюллетень нормативных актов федеральных органовисполнительной власти, 2003, № 10.

2.1.2. Подъемники и ихсборочные единицы, приобретаемые за рубежом, должны соответствовать требованиямнастоящих Правил и иметь сертификат соответствия установленного образца всоответствии с перечнем технических устройств, применяемых на опасныхпроизводственных объектах и подлежащих сертификации (постановлениеПравительства Российской Федерации от 11.08.1998 № 928 «О перечнетехнических устройств, применяемых на опасных производственных объектах иподлежащих сертификации») 2 .

2 Собрание законодательства Российской Федерации 1998, № 33, ст. 4030 (Российскаягазета от 26.08.1998, № 163).

Подъемники, не имеющиесертификата соответствия, должны пройти экспертизу промышленной безопасности насоответствие требований настоящих Правил.

Возможныеотступления от настоящих Правил должны быть согласованы с ГосгортехнадзоромРоссии. Копии согласования должны быть приложены к паспорту, выполненному поформе согласно приложению 2.

При поставкеподъемника должна прилагаться техническая документация, выполненная на русскомязыке и соответствующая требованиям настоящих Правил.

2.1.3. Электрическое оборудование подъемников, его монтаж,токоподвод и заземление должны отвечать требованиям правил устройстваэлектроустановок.

2.1.4. Эксплуатациюэлектрического оборудования подъемников необходимо осуществлять в соответствии стребованиями правил эксплуатации электроустановок потребителей, утвержденных вустановленном порядке.

2.1.5. Подъемники,предназначенные для работы в помещениях и наружных установках, в которых можетобразоваться взрывопожароопасная среда, должныпроектироваться и изготавливаться в соответствии с требованиями нормативныхдокументов, регламентирующих условия безопасной эксплуатации.

Возможностьработы подъемника во взрывопожароопасной среде (с указанием категориисреды) должна быть отражена в паспорте, а также в руководстве по эксплуатацииподъемника.

2.1.6. Подъемники, кроме предназначенных для эксплуатации вотапливаемых помещениях, должны изготавливаться для работы при температуре от -40 °С до +40 °С и скоростиветра не более 10 м/с на высоте до 10 м.

2.1.7. Подъемники, предназначенные для работы при температуре ниже -40 °С, должны изготавливаться в климатическом исполнении УХЛ(ХЛ), в соответствии с требованиями, изложенными в государственных стандартах.

2.1.8. Все изменения в чертежах или расчетах, необходимость вкоторых может возникнуть в процессе изготовления или ремонта подъемника, должныбыть согласованы между организацией-разработчиком, предприятием-изготовителемили заказчиком.

2.1.9. Перед пуском в работуподъемники должны пройти регистрацию и техническое освидетельствование впорядке, установленном настоящими Правилами.

2.1.10. Основные техническиехарактеристики, в том числе грузоподъемность и другие параметры, должнысоответствовать государственным стандартам, техническим условиям или другимнормативным документам.

2.1.11. Запрещается работаподъемника за пределами зоны обслуживания.

2.1.12. В конструкцияхподъемников должны быть предусмотрены:

- удобство управления, технического обслуживания и ремонта;

- возможность буксировки;

- замена элементов гидросистемы подъемников без слива рабочей жидкости из всейгидросистемы;

- устройства привода рабочими движениями, обеспечивающими плавность пуска иостановки.

2.1.13. Подъемники должныбыть оборудованы устройством для учета наработки в моточасах.

2.1.14. Механизмыподъемников, оборудованные механическими приспособлениями для их включения,должны быть устроены таким образом, чтобыисключалась возможность самопроизвольного их включения.

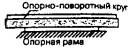

2.1.15. В узлах механизмов подъемника, передающих крутящиймомент, во избежание проворачивания сопрягаемых деталей необходимо применятьшлицевые, шпоночные, болтовые и другиесоединения, которые должны быть предохранены от произвольного развинчивания илиразъединения. Применение пружинных шайб для крепления опорно-поворотногоустройства запрещается.

2.1.16. Неподвижные оси,служащие опорой отдельных узлов подъемника, должны быть надежно закреплены воизбежание их перемещения.

2.1.17. У подъемников с телескопическимивыдвижными секциями колен должна быть предусмотрена надежная фиксациявыдвинутых секций в рабочем положении.

2.1.18. Направляющие для канатов, цепей и тяги следящей системыориентации пола люльки в горизонтальном положении должны быть устроены так,чтобы исключались возможность самопроизвольного спадания их с роликов,звездочек, барабанов и заклинивание тяг.

2.1.19. В коробчатых и трубчатых металлоконструкциях подъемниковдолжна исключаться возможность попадания и скопления влаги.

2.1.20. К механизмам, предохранительным устройствам системуправления, требующим постоянного технического обслуживания, должен бытьобеспечен удобный и безопасный доступ.

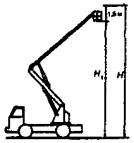

2.1.21. Коэффициент грузовой устойчивости при расчете с учетом действиясил тяжести машины и груза, динамических воздействий, а также ветровогодавления должен быть не менее 1,15. При этомдля подъемников на опорах уклон установки не должен превышать 0°30′, а дляподъемников без опор — 3°, если в руководствепо эксплуатации не предусмотрен больший уклон.

Для подъемников,установленных на железнодорожных платформах, следует учитывать максимальнодопустимое превышение на кривых участках пути одного рельса над другим.Действие рельсовых захватов при определении устойчивости не учитывается.

Коэффициентсобственной устойчивости должен быть не менее 1,15, подтверждаться расчетом и характеризовать отношениемомента, создаваемого силой тяжести всех частей подъемника с учетом уклонаплощадки в сторону опрокидывания (относительно ребра опрокидывания) и ветровойнагрузкой, которая направлена в ту же сторону.

Расчет прочностии устойчивости подъемников должен проводиться в соответствии с методикой,согласованной с Госгортехнадзором России.

2.1.22. Расчет прочностиконструкции подъемника должен быть подтвержден в ходе предварительных испытанийинструментальными тензометрическимииспытаниями.

2.2. Требования к устройству подъемников

2.2.1. Требования к люлькам(площадкам)

2.2.1.1. Высота от поверхности земли или с посадочной площадки довхода в люльку и на поворотную платформу подъемника должна быть не более 400 мм; при этом пол люльки и ступени не должны бытьскользкими.

2.2.1.2. Люльки (площадки) подъемников должны иметь ограждениявысотой не менее 1000 мм. Верхняя поверхностьперил должна быть удобна для обхвата рукой и облицована малотеплопроводнымматериалом. По периметру настила должна быть непрерывная обшивка высотой неменее 100 мм. Между обшивкой и перилами навысоте 500 мм от настила должна бытьдополнительная ограждающая планка по всему периметру ограждения. Проем длявхода в люльку должен быть защищен съемным ограждением или запирающейся дверью.

Приневозможности выполнения этих требований (люлька пластиковая и т.д.)допускается вход в люльку сверху. При этом необходимо предусмотретьприспособления, облегчающие вход.

Размер полалюльки должен быть не менее 600×600мм, диаметр пола круглой люльки — не менее 700мм.

Площадь полалюльки должна быть не менее 0,5 м 2 на одного человека; ширина входа в люльку — не менее 500 мм.

Конструкция иустановка люльки, предназначенной для обслуживания электросетей под напряжениемдо 1000 В, должны обеспечивать гальваническую развязку изоляциимежду металлоконструкцией подъемника и люлькой не менее 0,5 МОм.

2.2.1.3. Люлька подъемника должна быть оборудована скобами длякрепления карабинов предохранительных поясов рабочих люльки и фалов дляинструмента. Элементы ограждения люльки и места крепления поясов должнывыдерживать концентрированную нагрузку в разных направлениях не менее 1300 Н.

2.2.2. Требования к канатам и цепям.

2.2.2.1. В подъемниках применяют стальные канаты и цепи, которыедолжны отвечать требованиям настоящих Правил, государственных стандартов инормативных документов. Канаты и цепи должны иметь сертификатпредприятия-изготовителя об их испытаниях. При получении канатов или цепей безсертификата их необходимо испытать в установленном порядке.

Канаты и цепи,не снабженные сертификатом об их испытании, к использованию не допускаются.

2.2.2.2. Крепление и расположение канатов на подъемниках должныисключать возможность спадания их с блоков или других механизмов, а такжеперетирания канатов вследствие соприкосновения с элементами конструкций илидруг с другом. Зазор между канатом и устройством, исключающим его спадание сблока, должен составлять не более 20 % отдиаметра каната.

2.2.2.3. Крепление конца каната должно быть выполнено сприменением коуша путем заплетки свободного конца каната, установки зажимов илидругим способом по утвержденным нормативным документам. Количество зажимовдолжно быть не менее трех.

Конец каната наподъемнике может крепиться в стальной, кованой, штампованной или литой втулкеклином. Применение сварных втулок не допускается.

Корпус втулки иклин не должны иметь острых кромок.

2.2.2.4. Если при замене каната на подъемнике в сертификате илисвидетельстве об испытании каната дано суммарное разрывное усилие, то расчетноеусилие Р должно бытьопределено умножением суммарного разрывного усилия на 0,83.

2.2.2.5. Нормы браковки канатов должны соответствовать требованиямПравил устройства и безопасной эксплуатации грузоподъемных кранов.

2.2.2.6. Стальные канаты и цепи, применяемые в механизмах подъемаколен, телескопических секций и следящей системе ориентации люльки, припроектировании должны быть проверены расчетом.

Расчет канатаили цепи на прочность проводят по формуле

- Р — разрывное усилие каната в целом или цепи, принимаемое поданным государственного стандарта или сертификата, Н;

- S — наибольшее натяжение ветви каната сучетом КПД полиспаста и динамических нагрузок или усилие в цепи, Н;

- K — коэффициентзапаса прочности, который должен быть не менее 9. В следящейсистеме ориентации люльки, состоящей из двух параллельных ветвей, имеющихуравнительное устройство, K должен быть не менее 4,5 для каждой ветви следящей системы.

2.2.3. Требования кбарабанам и блокам.

2.2.3.1. В случае примененияна подъемнике дополнительного грузоподъемного оборудования (крюковых подвесок,крюка, блоков, барабанов) это оборудование должно соответствовать требованиям Правилустройства и безопасной эксплуатации грузоподъемных кранов.

Минимальныйдиаметр блока или барабана, огибаемого стальным канатом, применяемым вконструкции подъемника, определяют по формуле

- D — диаметр блока или барабана, измеряемый по средней линии каната,мм;

- d — диаметр каната,мм;

- h — коэффициент выбора диаметраблока, значение которого принимается равным 16.

Канатоемкость барабана должна быть такой, чтобы при низшем (высшем) возможном положении люлькина барабане оставались навитыми не менее 1,5 витков каната, несчитая витков, находящихся под зажимным устройством.

Барабаны,предназначенные для многослойной навивки каната, Должны иметь реборды с обеихсторон.

Реборды барабанадолжны возвышаться над верхним слоем навитого каната не менее чем на два егодиаметра.

2.2.4. Требования к ходовым колесам

2.2.4.1. Ходовые колеса прицепных и самоходных (на собственном шасси) подъемников,предназначенные для транспортирования по автомобильным дорогам, должны иметь стандартные пневмошины.

Для подъемников, перевозка которых осуществляется автомобилем или другим транспортным средствоми передвигаемых по рабочей площадке вручную, допускается применение других ходовых колес в соответствии с нормативными документами.

2.2.5. Требования к опорам

2.2.5.1. Усилие поднятия(выдвижения) вручную опор подъемника или их частей должно быть не более 200 Н. При большем усилии опоры должны иметь гидравлический или другой привод. Установка подъемника должна производиться на площадке с учетомкатегории грунта.

При установкеподъемника на все опоры колеса должны быть освобождены от нагрузки, если мостыи колеса участвуют в удерживающем моменте.

2.2.5.2. Подъемники, не имеющие опор, должны быть оборудованыустройством, исключающим действие упругих подвесок.

Необходимостьоборудования подъемников стабилизатором упругих подвесок, позволяющихравномерно передавать нагрузку на все рессоры одной ходовой оси для обеспеченияих равномерной просадки на поворотах во время движения, должна определятьсяразработчиком.

2.2.6. Требования к тормозам

2.2.6.1. Механизмы подъема подъемников должны быть снабженытормозами нормально замкнутого типа, автоматически размыкающимися при включении,или другими устройствами, исключающими самопроизвольное опускание (перемещение)люльки.

Применение ленточных тормозов разрешено только на механизмах поворота платформы. Тормоза должны быть защищены от попадания масла и влаги.

Приводопорно-поворотного устройства подъемника должен быть самотормозящимся или оборудован тормозом. При этом коэффициент запаса торможения должен быть неменее 1,5.

У подъемного механизма подъемника с канатным приводом должно быть предусмотрено устройство, исключающее возможность самопроизвольного опускания люльки.

2.2.6.2. Автомобильные, прицепные, передвижные подъемники иподъемники на спецшасси должны быть оборудованы стояночным тормозом и отвечатьтребованиям Правил дорожного движения Российской Федерации.

Для подъемников,установленных на железнодорожном подвижном составе, тормоза на механизмепередвижения должны отвечать требованиям Правил МПС Российской Федерации.

2.3. Требования к приборам и устройствамбезопасности

2.3.1. Подъемники должны быть оборудованы следующими устройствамидля безопасного производства работ:

- ограничителем предельного груза (ОПТ);

- анемометрами (для подъемников с высотой подъема более 22 м);

- устройством ориентации пола люльки в горизонтальном положении во всей зонеобслуживания; при этом угол наклона пола люльки не должен превышать 5°;

- устройством (устройствами), ограничивающим зонуобслуживания;

- устройством блокировки подъема и поворота колен при невыставленном на опоры подъемнике, кроме винтовых опор, устанавливаемых вручную;

- устройством блокировки подъема опор при рабочем положениистрелы, кроме винтовых опор, устанавливаемых вручную;

- устройством аварийного опускания люльки при отказе гидросистемы, электроприводаили привода гидронасоса;

- устройством, предназначенным для эвакуации рабочих из люлек, находящихся нижеоснования, на котором стоит подъемник;

- устройством, предохраняющим выносные опоры подъемника от самопроизвольноговыдвижения (поворота) во время движения подъемника;

- устройством (указателем) угла наклона подъемника;

- системой аварийной остановки двигателя с управлением излюльки и с нижнего пульта, которая должна быть снабжена кнопками «Стоп»;

- переговорным устройством (для подъемников с высотой подъема более 22 м).

2.3.2. Устройства и приборы безопасности, указанные в п. 2.3.1.(п.п. 1,4, 5,6, 11) должны работать на отключение движений элементов подъемника.

В случае срабатывания приборов безопасности движения элементов подъемника должны отключатьсябез выключения силовой установки.

2.3.3. Ограничитель предельного груза должен обеспечивать подачу звукового предупредительного сигнала в случае превышения номинальной грузоподъемности подъемника не более 10 % и отключать механизмы увеличения вылета и высоты подъема при увеличении нагрузки более 110 % от номинальной грузоподъемности.

После действияограничителя предельного груза должны быть прекращены все движения подъемника ипроведена разгрузка люльки до допустимой нагрузки.

Для подъемников с двумя люльками подача звукового сигнала и отключение механизмов должныо беспечиваться в зависимости от суммарной нагрузки на две люльки, если конструкция подъемника предусматривает нагружение каждой люльки нагрузкой,равной номинальной грузоподъемности подъемника.

Защитная панель или релейный (электронный) блок ограничителя предельного груза должны быть опломбированы.

2.3.4. Световые приборы подъемников должны соответствовать требованиям государственных стандартов.

2.4. Требования к пультам управления

2.4.1. Подъемники должны быть оборудованы двумя пультами управления, расположенными один в люльке, другой внизу, в удобном месте, или иметь дистанционное управление.

Подъемники свысотой подъема люльки до 12 м включительно допускается изготавливать содним пультом управления, при этом в люльке должны быть устройства включения звукового сигнала и аварийной остановки двигателя.

2.4.2. Пульты управления подъемником располагаются таким образом, чтобы управление было удобным.

Расположение рукоятоки кнопок должно быть рациональным, позволяющим обеспечить постоянное наблюдениеза перемещением люльки. Направление движения рукояток должно соответствовать направлению движения люльки подъемника.

2.4.3. При ручном управлениирукоятки (кнопки), применяемые в пультах управления, должны иметь устройствадля самовозврата в нулевое положение. Удержание их во включенном положениидолжно быть возможным только при непрерывном нажатии на рукоятку управления(кнопку). Кнопки должны иметь обозначение направлений включаемых движений механизмов подъемника.

2.4.4. На подъемниках с двумяпультами управления должна быть предусмотрена блокировка, исключающаявозможность управления подъемником одновременно с двух пультов.

2.4.5. Пульты управленияподъемником должны иметь устройства включения звукового сигнала и аварийной остановки двигателя. Допускается использование звукового сигнала автомобиля.

2.4.6. Конструкция иустановка пульта управления, в том числе и кабеля, в подъемниках,предназначенных для обслуживания электросетей под напряжением до 1000 В, должны обеспечивать гальваническую развязку изоляции между металлоконструкцией подъемника и пультом не менее 0,5 МОм.

2.5. Требования к материалам, сварке и контролюкачества сварки

2.5.1. Материалы, применяемые для изготовления, реконструкции иремонта подъемников, их металлоконструкций, деталей и механизмов, должны применяться в соответствии с государственными стандартами и нормативными документами.

2.5.2. Качество применяемого материала для расчетных элементов должно быть подтверждено сертификатом предприятия-изготовителя и входным контролем.

Выбор материала должен производиться с учетом нижних предельных значений температур окружающей среды для рабочего и нерабочего состояний подъемника, степени нагруженности элементов и агрессивности окружающей среды.

Данные о марке применяемого материала с указанием сертификата, нижней предельной температуры для рабочего и нерабочего состояний подъемника должны быть указаны в его паспорте.

2.5.3. Подготовку и сварку расчетных элементов подъемников необходимо производить в соответствии стребованиями руководства по технологии сварки, разработанной с учетом специфики свариваемого изделия, утвержденной в установленном порядке.

Документация по технологии сварки должна разрабатываться разработчиком документации подъемника или специализированной организацией, исходя из условий обеспечения качества и надежности выполняемых сварных соединений.

2.5.4. Расчетные сварные соединения элементов металлоконструкций должны быть выполнены с применением электродов или сварочной проволоки в соответствии с государственными стандартами и нормативными документами.

2.5.5. Сварочные материалы, применяемые для сварки металлоконструкций подъемников, должны обеспечивать механические свойства металла, шва и сварного соединения (предел прочности, предел текучести, относительное удлинение, угол изгиба, ударная вязкость) не ниженижнего предела указанных свойств основного металла конструкции, установленного для данного материала государственным стандартом или техническими условиями.

При применении водном соединении материалов разных марок механические свойства материала электрода должны соответствовать свойствам материала с большим пределом прочности.

2.5.6. К сварке металлоконструкций должны допускаться сварщики, аттестованные в установленном порядке.

2.5.7. Прихватки элементовсварных соединений при сборке должны выполнять сварщики той же квалификации с использованием тех же сварочных материалов, что и при выполнении сварных швов.

2.5.8. Прихватки, выполненные в процессе сборки металлоконструкций, можно не удалять, если при сварке онибудут полностью переплавлены основным швом. Перед сваркой прихватки должны быть очищены от шлака.

2.5.9. Необходимость термической обработки сварных швов соединений ответственных элементов металлоконструкций должна быть предусмотрена в технических условиях на изготовление и ремонт подъемников с учетом технологического процесса предприятия-изготовителя.

Вид термической обработки и ее режим устанавливаются технологией сварки.

2.5.10. Сварку металлоконструкций подъемника следует производить в помещениях, исключающих неблагоприятное влияние атмосферы на качество сварных соединений.

Выполнение сварочных работ на открытом воздухе допускается по специальной технологии приусловии применения соответствующих приспособлений для защиты мест сварки отатмосферных осадков и ветра.

2.5.11. Сварныеметаллоконструкции должны иметь клеймо или другое условное обозначение,позволяющее установить фамилию сварщика, производившего сварку. Маркировкуследует выполнять методами, обеспечивающими ее сохранность в процессеэксплуатации подъемника.

Метод и местомаркировки должны быть указаны на чертежах.

2.5.12. Контроль качества швов сварных соединений, проводимый приизготовлении, реконструкции и ремонте подъемников отделом технического контроля(ОТК), должен осуществляться внешним осмотром и измерением, методаминеразрушающего контроля и механическими испытаниями, предусмотреннымигосударственными стандартами и нормативными документами.

2.5.13. Контроль качества сварных соединений следует проводитьпосле проведения термической обработки (если она обязательна для данногосварного соединения). Результаты контроля сварных соединений должны бытьзафиксированы в соответствующих документах (журналах, картах, формулярах ит.п.).

2.5.14. Внешнему осмотру иизмерению подлежат все сварные соединения с целью выявления в них следующихвозможных наружных дефектов:

- трещин всех видов, размеров и направлений;

- местных наплывов общей длиной более 100 мм научастке шва 1000 мм;

- подрезов глубиной 0,5 мм на металле толщиной до 20 мм, но не более 3 % от толщиныметалла;

- пор диаметром более 1 мм при толщине металласвыше 20 мм в количестве более четырех надлине шага 100 мм с расстоянием между смежнымидефектами менее 50 мм;

- незаваренных кратеров;

- прожогов и свищей;

- пор, расположенных в виде сплошной сетки;

- излома или неперпендикулярности осей соединяемых элементов;

- смещения кромок соединяемых элементов, отступлений размеров и формы швов отчертежей (по высоте, катету и ширине шва, по равномерности усиления и т.п.);

- наплывов, подрезов, незаваренных кратеров, непроваров, пористости и другихтехнологических дефектов.

Перед внешним осмотром поверхность сварного шва и прилегающих к нему участков основногометалла шириной не менее 20 мм в обе стороны от шва должна бытьзачищена от шлака, брызг, потеков металла и других загрязнений.

Осмотр иизмерение стыковых сварочных соединений должны производиться с двух сторон повсей протяженности соединения. В случае недоступности для осмотра внутреннейповерхности сварного соединения осмотр и измерения производятся только снаружной стороны.

2.5.15. Контроль сварных соединений просвечиванием необходимоосуществлять в соответствии с государственными стандартами и нормативнымидокументами.

Просвечиваниюдолжно подвергаться не менее 25 % длины стыкового шва контролируемогосоединения. Обязательные места контроля устанавливаются нормативными документами, а дополнительные — ОТК.

При выявлениинедопустимых дефектов в сварных соединениях просвечиванию должно бытьподвергнуто все контролируемое соединение. Дефектные участки сварных швов,выявленные при контроле, должны быть вырублены и переварены.

2.5.16. Ультразвуковойконтроль швов сварных соединений необходимо проводить в соответствии сгосударственными стандартами и нормативными документами. Проверке подлежат:

- 100 % ответственных стыковых швов (с цельювыявления дефектных мест);

- швы металлоконструкций (при неудовлетворительных результатах механическихиспытаний контрольных образцов).

2.5.17. Качество сварных соединений считаетсянеудовлетворительным, если в них при любом виде контроля будут обнаруженывнутренние или наружные дефекты, выходящие за пределы норм, установленныхнастоящими Правилами и техническими условиями на изготовление, реконструкцию иремонт подъемника.

2.6. Требования к защитным покрытиям

2.6.1. Для защитыподъемников, сборочных единиц и деталей от коррозии на их поверхность наносятлакокрасочные или металлические и неметаллические (неорганические) покрытия(после окончательной приемки ОТК).

Указанной защитыне требуют механически обработанные детали, работающие в масляной ванне или всреде консистентных смазок.

2.6.2. Лакокрасочные покрытиядолжны отвечать требованиям государственных стандартов и нормативныхдокументов.

2.6.3. Подготовкуметаллических поверхностей перед окрашиванием и нанесение лакокрасочныхпокрытий необходимо осуществлять в соответствии с технологическойдокументацией, разработанной предприятием-изготовителем.

2.6.4. Все обработанные, ноне подлежащие окраске поверхности подъемника должны быть покрыты смазкой илидругим защитным покрытием.

2.6.5. Окрашивание наружных ивнутренних поверхностей машин, механизмов, сборочных единиц и деталей следуетвыполнять согласно чертежу окраски. Класс покрытия должен соответствоватьгосударственным стандартам и нормативным документам. Толщина покрытия должна составлять0,04 — 0,08 мм.

2.6.6. Точки смазки, сливныеи заливные пробки должны иметь яркий цвет, отличающийся от цвета изделия.

2.6.7. Поверхности деревянныхизделий необходимо окрашивать теми же красками, что и наружные поверхностиметаллических изделий.

2.6.8. Поверхности,недоступные для окрашивания после сборки,должны быть окрашены до нее.

2.7. Технические требования к гидросистеме,гидравлическому оборудованию и трубопроводам

2.7.1. Гидросистема икомплектующие ее гидрооборудование (гидрораспределители, предохранительныегидроклапаны, гидроаккумуляторы, гидроцилиндры, гидромоторы и насосы), а такжерабочая жидкость, трубы и рукава должны иметь документ, удостоверяющий ихкачество.

2.7.2. Конструкциягидравлической системы должна исключать возможность:

- повреждения гидравлического оборудования;

- повреждения трубопроводов, рукавов и их соединений, повреждения их отсоприкосновения с металлоконструкцией.

При отключениипривода гидронасоса должна обеспечиваться автоматическая остановка и фиксациямеханизмов.

2.7.3. Соединениятрубопроводов, в том числе рукавов, места соединения механизмов и приборовдолжны быть герметичными.

2.7.4. Гидросистема должнапредусматривать полное удаление рабочей жидкости при ремонте и загрязнении.

На линии напорадля каждого насоса должны быть установлены предохранительные клапаны. Сливжидкости от предохранительных клапанов должен производиться в гидробак.

2.7.5. Гидросистема должнапредусматривать возможность удобного и безопасного заполнения и слива рабочейжидкости без попадания ее на землю и возможность удаления воздуха изгидросистемы.

2.7.6. Фильтрование рабочейжидкости должно быть непрерывным, кроме случая срабатывания предохранительногоклапана. Степень фильтрации определяется с учетом требований, установленных техническойдокументацией на гидрооборудование.

2.7.7. Каждый гидравлическийконтур при необходимости следует предохранять от превышения рабочего давленияпредохранительным клапаном, отрегулированным на допустимое давление.Отрегулированные предохранительные клапаны должны быть опломбированыспециалистом, ответственным за безопасную эксплуатацию подъемников.

2.7.8. Основныехарактеристики гидрооборудования следует выбирать так, чтобы при работе невозникали перегрузки несущих элементов конструкций гидроподъемника.

2.7.9. В гидросистеме, где необходимо контролировать давление, должны бытьпредусмотрены присоединительные элементы, необходимые для проведенияконтрольных измерений.

2.7.10. При выключенном гидроприводе подъемника рабочее оборудованиедолжно надежно фиксироваться.

2.7.11. Между насосом и предохранительным гидроклапаном недопускается устанавливать запорную арматуру.

Фильтр,установленный на линии слива, должен иметь перепускной клапан. Давлениеоткрытия перепускного клапана должно быть не более 0,4 МПа.

2.7.12. Конструкция гидросистемы должна быть обеспеченаустройством, позволяющим контролировать загрязненность фильтра.

2.7.13. На гидробаке должныбыть указаны максимальный и минимальный уровни рабочей жидкости и обеспечен безопасныйконтроль уровня рабочей жидкости. Уровень рабочей жидкости необходимоконтролировать при помощи масломерного стекла. Применение щупов не допускается.

Прииспользовании на гидроподъемнике нескольких баков для жидкости они должны иметьразную маркировку.

2.7.14. Трубопроводы и гибкиерукава гидросистемы подъемника необходимо испытать на прочность в соответствиис нормативными документами.

2.7.15. Гибкие рукава, находящиеся в непосредственной близости отрабочего места машиниста гидроподъемника, должны быть защищеныпредохранительным кожухом или экраном.

2.7.16. Трубопроводы гидросистемы должны быть надежно закрепленыдля устранения опасных колебаний (вибраций), а также от нарушения герметичностиих соединений.

2.7.17. Удлинение напорных трубопроводов сваркой не допускается.

2.7.18. Элементы управления, не включенные постоянно, послепрекращения воздействия на них должны возвращаться в исходное положение ивызывать отключение или остановку механизмов подъемника.

2.7.19. Система управления гидроподъемникадолжна иметь раздельное управление:

- рабочими движениями люльки;

- опорами;

- механизмом передвижения подъемника.

2.7.20. При отказегидропривода следует обеспечить аварийное опускание люльки (при этом скоростьопускания должна быть не более 0,2 м/с), а также возможность управления коленом (стрелой) доположения, в котором подъемник будет находиться в безопасном состоянии.

2.8. Требования к электрооборудованию

2.8.1.Требования к электроснабжению

2.8.1.1. Напряжение питания подъемников должно быть не более 400 В переменного тока и 220В постоянного тока. Подъемники могут получать питание от стационарных илипередвижных источников электроэнергии с глухозаземленнойили изолированной нейтралью в соответствии с требованиями Правил устройства электроустановок(п. 1.7.100)*.

2.8.2. Требования к кабелям и проводам

2.8.2.1. На подъемникахдолжны применяться гибкие кабели и провода с медными жилами.

Сечение жилпроводов и кабелей цепей должно быть не менее 1,5 мм2.

Для цепей снапряжением до 42 В разрешается применение проводов и кабелей с меднымимногопроволочными жилами сечением не менее 0,5 мм2 приусловии, что присоединение жил выполнено пайкой и провода не несут механическуюнагрузку.

Требованиеданной статьи не распространяется на кабели и провода применяемые в приборах иустройствах безопасности.

2.8.2.2. В местах, где изоляция и оболочка проводов и кабелеймогут подвергаться воздействию масла, следует применять провода и кабели смаслостойкой изоляцией и оболочкой; допускается применение немаслостойких проводов и кабелей при условии их прокладки в трубах сгерметичными вводами их в аппараты.

2.8.2.3. В местах возможных механических повреждений проводкинеобходимо предусмотреть ее защиту.

2.8.2.4. Жилы проводов и кабелей всех цепей должны иметьмаркировку.

2.8.3. Требования к управлению

2.8.3.1. Напряжение системыуправления подъемника не должно превышать 42 В.

2.8.4. Требования к освещению

2.8.4.1. Для подъемников на базе автомобилей и тракторовнапряжение рабочего и ремонтного освещения не должно превышать 24 В.

2.8.4.2. Напряжение ремонтного освещения прочих подъемников недолжно превышать 42 В.

2.5.5. Требования к заземлению

2.8.5.1. В подъемниках,имеющих напряжение свыше 42 В переменного токаи 110 В постоянного тока, для защиты людей отпоражения электрическим током при повреждении изоляции необходимо выполнитьзаземление или зануление электрооборудования всоответствии с требованиями Правил устройства электроустановок.

2.8.5.2. Зануление подъемника, питающегося от передвижных илистационарных источников питания электроэнергией с глухозаземленной нейтралью,осуществляется через нулевой рабочий проводник, подсоединенный к болту сгайкой, приваренному к зачищенной металлической части подъемника. Присоединениедолжно быть доступно для осмотра.

2.8.5.3. Корпус выносного пульта (при управлении подъемником сземли) должен быть выполнен из изоляционного материала или заземлен (занулен) не менее чем двумя проводниками.

2.8.5.4. Защитное заземление электроприемников подъемника не требуетсяпреднамеренно выполнять, если электроприемники имеют надежный контакт сзаземленной или зануленной металлоконструкциейподъемника.

III.ТРЕБОВАНИЯ К ИЗГОТОВЛЕНИЮ И РЕМОНТУ ПОДЪЕМНИКОВ

3.1.Подъемники и их узлы должны быть изготовлены в соответствии с проектами,настоящими Правилами, государственными стандартами, техническими условиями идругими нормативными документами.

3.2. Подъемники, механизмы, отдельные металлоконструкции,приборы и устройства безопасности должны изготавливаться организациями-изготовителями,располагающими техническими средствами для производства, сварки и контроля еекачества и квалифицированными специалистами. Наличие этих условий проверяют всоответствии с нормативными документами.

3.3. Разрешение на применение (изготовление) подъемниковвыдается в соответствии с «Правилами применения технических устройств наопасных производственных объектах», утвержденными постановлением ПравительстваРоссийской Федерации от 25.12.1998, № 1540*.

* Собрание законодательстваРоссийской Федерации 1999, № 1, ст. 191 (Российская газета от 21.01.1999, № 11).

Номер и датаразрешения на применение (изготовление) подъемника, а также наименование органагосгортехнадзора, выдавшегоразрешение, должны быть указаны предприятием-изготовителем в паспорте подъемника.

Предприятие-изготовительдля получения разрешения на применение (изготовление) подъемников к заявлениюприлагает следующие материалы:

- сборочный чертеж подъемника и его основных сборочных единиц (принеобходимости);

- акт приемочных испытаний опытного образца;

- технические условия на изготовление, утвержденные в установленном порядке;

- паспорт;

- руководство по эксплуатации;

- справку, подтверждающую наличие на предприятии технологических процессовизготовления подъемников.

3.4. Для получения разрешения на применение (изготовление)механизмов, металлоконструкций, приборов и устройств безопасности подъемников,выпускаемых предприятием в виде отдельных сборочныхединиц (стрела, рама, люлька и т.п.), предприятие-изготовитель должно представитьв органы госгортехнадзора:

- сборочные чертежи, принципиальную электрическую, гидравлическую икинематические схемы;

- технические условия на изготовление подъемника, утвержденные в установленномпорядке.

Реконструкция и ремонтподъемников должны производиться по проектам, разработанным специализированнымиорганизациями с учетом фактического состояния подъемника (степень износа,наличие повреждений и пр.).

3.5. При комплектовании подъемников из сборочных единиц и деталей,изготовленных несколькими предприятиями, за качество изготовления в целом, засоответствие настоящим Правилам и государственным стандартам, а также заоформление технической документации возлагается на предприятие-изготовитель,комплектующее подъемник. Паспорт подъемника составляется по документампредприятий, изготавливающих отдельные сборочные единицы.

Документы этихпредприятий необходимо хранить на предприятии, комплектующем подъемник.

3.6. В технических условиях на изготовление подъемников илиотдельных металлоконструкций наряду с другими указаниями должны бытьпредусмотрены требования по док приемки сборочных единиц и готового изделия, атакже содержаться сведения о применяемом для изготовления металле и сварочныхматериалах.

3.7. В руководстве по эксплуатации подъемника наряду с другимисведениями должны быть указаны:

- периодичность осмотра и смазки сборочных единиц подъемника;

- периодичность и способы осмотра металлоконструкций;

- перечень быстроизнашивающихся деталей и допуски на их износ;

- предельные нормы браковки элементов подъемников согласно приложению 3;

- наиболее вероятные механические повреждения металлоконструкций и способы ихустранения;

- требования по безопасности обслуживания и эксплуатации подъемника, составленные с учетом его конструкции;

- порядок проведения технического освидетельствования;

- срок службы подъемника;

- порядок эвакуации из люльки в момент аварийного останова на высоте.

3.8. Приемочные испытания опытного образца подъемникапроводятся с целью определения его качества и соответствия настоящим Правилам ипроекту.

Качествоизготовления должно отвечать требованиям технических условий, а конструкцияподъемника должна позволять его безопасную эксплуатацию.

Результатыприемочных испытаний оформляются актом.

Испытаниенеобходимо проводить по программе, разработанной разработчиком проекта исогласованной с Госгортехнадзором России.

Испытанияпроводятся комиссией с участием представителей ГосгортехнадзораРоссии и разработчиком проекта.

3.9. Каждый изготовленный подъемник должен быть подвергнутприемо-сдаточным испытаниям, принят ОТКпредприятия-изготовителя и укомплектован:

- паспортом;

- руководством по эксплуатации;

- другой документацией, предусмотренной стандартом или техническими условиями наизготовление;

- копией сертификата соответствия;

- копией разрешения на применения (изготовление).

При изготовленииотдельных металлоконструкций подъемников (колен, опор и т.п.) другими предприятиямиих снабжают документом, удостоверяющим их качество.

3.10.Каждый вновь изготовленный подъемник предприятие-изготовитель должно занести вкнигу учета выпускаемых подъемников и снабдить металлической табличкой,укрепленной на видном месте, с указанием наименования предприятия-изготовителя,грузоподъемности, даты выпуска и порядкового номера.

При изготовленииотдельных металлоконструкций сборочных единиц и приборов сведения о них следуетзаносить в книгу учета.

3.11. Предприятие, осуществляющее реконструкцию и ремонтметаллоконструкций подъемников, должно иметь технические условия, содержащиеуказания о применяемых металлах и сварочных материалах, способах контролякачества сварки, норме браковки сварных соединений и порядке приемки отдельныхсборочных единиц и подъемника в целом, а также о порядке оформлениядокументации.

3.12.Предприятие, производившее реконструкцию и ремонт подъемников, должнообязательно отразить в паспорте характер выполненной работы и внести в негосведения о примененном материале и др.

В необходимыхслучаях на подъемник должен быть составлен новый паспорт.

3.13. Проведение ремонта расчетных металлоконструкцийподъемников с применением сварки силами владельца может быть допущено лишь посогласованию со специализированной организацией и с разрешения органовгосгортехнадзора.

IV.ТРЕБОВАНИЯ К ЭКСПЛУАТАЦИИ ПОДЪЕМНИКОВ

4.1. Порядок регистрацииподъемников

4.1.1. Регистрация объектов,на которых эксплуатируются подъемники, проводится в соответствии с «Правиламирегистрации объектов в государственном реестре опасных производственныхобъектов», утвержденными постановлением Правительства Российской Федерации от 24.11.1998, № 1371 1 .

1 Собрание законодательстваРоссийской Федерации 1998, № 48, ст. 5938 (Российскаягазета от 01.12.1998, № 228).

4.1.2. Регистрации в органах госгортехнадзора до пуска в работуподлежат все подъемники, перечисленные в п. 1.2 настоящих Правил.

4.1.3. Не подлежат регистрациив органах госгортехнадзора подъемники, перечисленные в п. 1.3 настоящих Правил.

4.1.4. Регистрацию подъемников в органах госгортехнадзорапроводят по письменному заявлению владельца и паспорту подъемника.

В заявлениидолжно быть указано наличие в организации специалистов, прошедших проверкузнаний настоящих Правил, для ведения надзора за безопасной эксплуатациейподъемников, наличие персонала дляобслуживания, а также подтверждено, что техническое состояние подъемникадопускает безопасную его эксплуатацию.

Если владелец неимеет необходимых специалистов, то при регистрации представляется договор сорганизацией, имеющей необходимый персонал, который будет осуществлять надзор иобслуживание.

При регистрацииподъемника, отработавшего нормативный срок службы, представляетсязаключение о возможности его дальнейшей эксплуатации, составленное вустановленном порядке.

При регистрацииподъемника, изготовленного за рубежом, представляются сертификат соответствияили акт экспертизы промышленной безопасности на соответствие подъемниканастоящим Правилам, выданные органом по сертификации.

4.1.5. Регистрация в органахгосгортехнадзора подъемника, не имеющего паспорта (при его утере), выданногопредприятием-изготовителем, может быть проведена на основании дубликатапаспорта, составленного в установленном порядке.

В этом случаедубликат паспорта должен дополнительно содержать следующие сведения:

- заключение с указанием расчетной грузоподъемности подъемника;

- свидетельство лаборатории о химическом анализе (на углерод, серу, фосфор,марганец и кремний) металлоконструкций подъемника. Стружка для химическогоанализа материала металлоконструкций должна быть взята в выборочном порядке изпоясов колен и поворотной платформы;

- акт проверки металлоконструкций и качества сварки. Проверка состояния сварныхсоединений металлоконструкций проводится специалистом по сварке путем наружногоосмотра;

- акт обследования технических характеристик и работоспособности подъемника.

4.1.6. Подъемник подлежит перерегистрации после:

- ремонта, если на него был выдан новый паспорт;

- передачи его новому владельцу;

- реконструкции.

4.1.7. При регистрацииподъемника, подвергнутого реконструкции, должен быть представлен новый паспорт,составленный организацией, производившей реконструкцию, или старый паспорт, ккоторому должна быть приложена следующая документация:

- справка о характере реконструкции, подписанная специализированной организацией,составившей проект реконструкции;

- новые документы в соответствии с разделом 7 паспорта (приложение 2).

4.1.8. Ответ на заявление о регистрации должен быть дан владельцуне позднее чем в пятидневный срок со дня получения документов органамигосгортехнадзора. При отказе в регистрацииподъемника должны быть письменно указаны причины отказа со ссылкой насоответствующий пункт настоящих Правил.

4.1.9. Организация, подъемникикоторой направляются для работы в другие регионы на срок более 3 месяцев, обязана сообщать об этом в орган госгортехнадзора, в котором зарегистрированы подъемники, указаврегистрационные номера подъемников, пункт назначения и на какой срок они направляются.По прибытии подъемников на место производства работ руководитель работ обязанпоставить их на учет в органе госгортехнадзора,на территории которого будут проводиться работы, и получить разрешение наработу подъемников.

При этом должныбыть предъявлены документы, регламентирующие порядок проведенияпрофилактических осмотров и обслуживания, проект производства работ, приказы оназначении ответственных лиц и обслуживающего персонала.

4.1.10. Регистрация подъемника на автомобиле или прицепе в органахГИБДД МВД, осуществляется после регистрацииего в органах госгортехнадзора.

4.1.11. Подъемники подлежатснятию с регистрации в органах госгортехнадзора в следующих случаях:

- при списании подъемника;

- при передаче подъемника на баланс другому владельцу;

- при направлении подъемника в капитальный ремонт.

Снятиеподъемника с регистрации производится органами госгортехнадзора по письменномузаявлению владельца подъемника с записью в паспорте о причинах снятия срегистрации.

4.2. Порядок разрешения на пуск в работу

4.2.1. Разрешение на пуск в работу подъемника, подлежащегорегистрации в органах госгортехнадзора, должно быть получено от этих органов в следующих случаях:

- перед пуском в работу вновь зарегистрированного подъемника;

- после ремонта металлоконструкций подъемника с заменой расчетных элементов,сборочных единиц и ограничителя предельного груза;

- после реконструкции подъемника.

Разрешение напуск в работу подъемника выдает инспектор госгортехнадзорана основании результатов испытаний подъемника на предприятии-изготовителе итехнического освидетельствования, проведенного владельцем.

Для выдачиразрешения на пуск в работу подъемника инспектор госгортехнадзора проводитконтрольную проверку работы и состояния подъемника, а также проверкуорганизации обслуживания и надзора за подъемником на предприятии. О предстоящемпуске в работу подъемника владелец обязан уведомить орган госгортехнадзора неменее чем за 5 дней.

4.2.2. Разрешение на пуск вработу подъемников, не подлежащих регистрации в органах госгортехнадзора,выдает специалист по надзору за безопасной эксплуатацией подъемников напредприятии или специалист, выполняющий его обязанности, на основаниидокументации предприятия-изготовителя и результатов техническогоосвидетельствования.

4.2.3. Разрешение на пуск вработу вновь изготовленного подъемника, поставленного владельцу в собранномвиде, выдается органом госгортехнадзора на основании результатов испытанийподъемника на предприятии-изготовителе и технического освидетельствования,проведенного владельцем, с записью в паспорте.

Разрешение наработу подъемников, подлежащих регистрации в органах госгортехнадзора,записывается в их паспорт инспектором госгортехнадзора.

Разрешение наэксплуатацию съемных грузозахватных приспособлений и тары записывается в журналих учета и осмотра лицом, выдавшим разрешение.

4.3. Требования к техническому освидетельствованию

4.3.1. Подъемники, на которыераспространяются настоящие Правила, до пуска в работу должны быть подвергнутытехническому освидетельствованию.

Техническоеосвидетельствование должно проводиться в соответствии с руководством поэксплуатации подъемника, составленным с учетом нормативных документов. Приотсутствии в руководстве по эксплуатации соответствующих указанийосвидетельствование подъемников проводится в соответствии с настоящимиПравилами.

Техническоеосвидетельствование подъемников мачтового типа должно проводиться в полномсоответствии с Правилами устройства и безопасной эксплуатации строительных подъемников,утвержденными постановлением Госгортехнадзора России от 25.06.2002, № 37 и зарегистрированным Министерством Юстиции РоссийскойФедерации 04.12.2002, регистрационный № 3994 1 .

1 Бюллетень нормативных актовфедеральных органов исполнительной власти, 2003, № 10.

4.3.2. Подъемники,находящиеся в работе, должны подвергаться техническому освидетельствованию:

- частичному — не реже одного раза в 12 мес;

- полному — не реже одного раза в 3 года;

- испытанию ограничителя предельного груза — не реже одного раза в 6 мес.

4.3.3. Внеочередное полноетехническое освидетельствование подъемника следует проводить после:

- реконструкции подъемника;

- ремонта металлоконструкций подъемника с заменой расчетных элементов илисборочных единиц с применением сварки;

- замены колен стрелы или полностью стрелы;

- капитального ремонта подъемника;

- отработки нормативного срока службы, если подъемник находится в эксплуатации;

- замены ограничителя предельного груза.

4.3.4. После заменыизношенных канатов и цепей, а также в случаях их перепасовки необходимопроверить правильность запасовки и надежностькрепления концов каната, а также произвести вытяжку канатов номинальным грузомв люльке, о чем должна быть сделана запись в паспорте подъемника специалистом,ответственным за содержание подъемников висправном состоянии.

4.3.5. Техническоеосвидетельствование подъемника проводитсявладельцем. Техническое освидетельствование должно быть возложено наспециалиста по надзору, за безопасной эксплуатацией подъемников и осуществляться при участииспециалиста, ответственного за содержание подъемников в исправном состоянии.Допускается проведение технического освидетельствования поручатьспециализированной организации.

4.3.6. Полное первичноетехническое освидетельствование подъемников, которые выпускают спредприятия-изготовителя, а также прошедших ремонт на специализированномремонтном предприятии, проводит ОТК перед отправкой их владельцу.

Дата освидетельствования и его результаты должны быть записаны в паспорт подъемника.До пуска в работу владелец должен провести частичное техническоеосвидетельствование этих подъемников и его результаты занести в паспортподъемника.

4.3.7. Техническоеосвидетельствование подъемника осуществляется с целью установления:

- его соответствия настоящим Правилам, паспортным данным и техническойдокументации;

- его исправного состояния, обеспечивающего безопасную работу;

- исправного состояния приборов и устройств безопасности;

- соответствия организации надзора и обслуживания подъемника требованиямнастоящих Правил.

4.3.8. Полное техническоеосвидетельствование должно включать:

- осмотр и проверку работы подъемника (в том числе приборов и устройствбезопасности);

- статические испытания;

- динамические испытания.

При частичномтехническом освидетельствовании статические испытания подъемника не проводят.

4.3.9. При техническом освидетельствованииподъемника должны быть осмотрены и проверены в работе все механизмы,гидрооборудование, электрооборудование, приборы и устройства безопасности,тормоза, аппаратура управления, освещение, сигнализация.

При техническомосвидетельствовании подъемника должны быть также проверены:

- состояние металлоконструкций подъемника и их сварныхсоединений (отсутствие трещин, деформаций, изменения стенок вследствие коррозиии других дефектов);

- состояние люльки (площадки), крепление осей и пальцев, ограждение;

- состояние канатов и их крепление. Браковку стальных канатов необходимопроводить согласно требованиям Правил устройства и безопасной эксплуатациигрузоподъемных кранов, а цепей — согласно нормативным документам;

- состояние электрического заземления подъемника.

Работы,указанные в перечислениях 1, 2 и 4, могут быть проведены до технического освидетельствования.Результаты осмотра и проверок оформляют актом.

4.3.10. Статические испытанияподъемника проводят нагрузкой, на 50 %превышающей его грузоподъемность, по методике, изложенной в руководстве поэксплуатации, с целью проверки прочности подъемника и его отдельных элементов,а также его устойчивости.

4.3.11. Статические испытанияподъемника проводят при установке подъемника на горизонтальной площадке вположении, отвечающем наименьшей расчетной его устойчивости.

На подъемниках,оборудованных люлькой, груз массой, равной 110 % от номинальнойгрузоподъемности, располагают в люльке, а груз массой, равной 40 % от номинальной грузоподъемности, подвешивают к люльке нагибкой подвеске на высоте 100 — 200 мм отземли с последующей выдержкой в течение 10мин.

При этом отрывот земли одной из опор подъемника признаком потери устойчивости не считается.

Подъемниксчитается выдержавшим испытание, если в течение 10 мин поднятыйгруз не опустился, а также если в металлоконструкциях не обнаруженыповреждения. Любые движения подъемника с грузом массой, равной 150 % от номинальной грузоподъемности, запрещены.

4.3.12. Динамическиеиспытания подъемника проводят расположенным в люльке грузом массой, на 10 % превышающей его номинальную грузоподъемность, с целью проверкидействия механизмов подъемника и их тормозов.

При динамическихиспытаниях производится не менее трех циклов всех возможных движений люльки.

При этом отрыводной из опор от земли признаком потери устойчивости не считается.

4.3.13. Испытание ограничителя предельного груза необходимосовмещать с техническим освидетельствованием или техническим обслуживанием, ноне реже одного раза в 6 мес. Испытаниепроводят в присутствии специалиста, ответственного за содержание подъемников висправном состоянии.

Ограничительпредельного груза должен быть отрегулирован номинальным грузом и опломбирован.Проверку срабатывания ограничителя предельного груза проводят грузом,превышающим номинальный не более чем на 10 %.

Результатыиспытания ограничителя предельного груза записывают в вахтенный журналмашиниста подъемника.

4.3.14. Для испытания подъемника владелец должен обеспечитьналичие поверенного комплекта испытательных,грузов с указанием их фактической массы.

4.3.15. Результатытехнического освидетельствования подъемника записывает в паспорт специалист,проводивший освидетельствование, с указанием срока следующегоосвидетельствования.

4.3.16. При техническомосвидетельствовании вновь изготовленного подъемника напредприятии-изготовителе, подвергнутого полному техническомуосвидетельствованию, записью в паспорте должно быть подтверждено, что подъемниксоответствует требованиям настоящих Правил и техническим условиям, что онвыдержал испытания на прочность и устойчивость, а при освидетельствованиидействующего подъемника — что он соответствует требованиям настоящих Правил,выдержал испытания и находится в исправном состоянии.

Разрешение надальнейшую работу подъемника выдает специалист по надзору за безопаснойэксплуатацией подъемников.

4.3.17. Периодический осмотр,техническое обслуживание и ремонт подъемников должны проводиться согласноруководству по эксплуатации подъемника.

Владелецподъемника обязан обеспечить проведение указанных работ согласно графику исвоевременное устранение выявленных неисправностей.

4.3.18. Результаты осмотров и технических обслуживаний, сведенияо ремонтах подъемников должны записываться в паспорт.

4.3.19. Подъемники,отработавшие срок службы, в соответствии с нормативными документами должны бытьподвергнуты экспертному обследованию(диагностированию) организациями, имеющими лицензию напроведение экспертизы промышленной безопасности технических устройств,применяемых на опасных производственныхобъектах согласно Федеральному закону от 08.08.2001 № 128-ФЗ «Олицензировании отдельных видов деятельности». 1 Результаты обследования должны заноситься в паспортподъемника организацией, проводившей обследование.

1 Собрание законодательства РоссийскойФедерации, 2001, № 33 (ч. I), ст. 3430 (Российская газета № 153 -154 от 10.08.2001).

4.3.20. Владелец подъемника,обнаружив в процессе технического освидетельствования или эксплуатациинедостатки в его конструкции или изготовлении,а также несоответствие подъемника требованиям настоящих Правил, направляетпредприятию-изготовителю рекламацию.

По подъемникам,приобретенным за рубежом, рекламацию предъявляют через соответствующуюорганизацию.

Копиюакта-рекламации направляют в орган госгортехнадзора, выдавший разрешение(лицензию) на изготовление машины.

Предприятие-изготовитель,получив рекламацию, устраняет выявленные недостатки. Предприятие-изготовительведет в журнале учет поступивших рекламаций с указанием следующих данных:

- наименования предприятия или организации, предъявившей рекламацию;

- заводского порядкового номера подъемника и года его изготовления;

- краткого содержания рекламации;

- принятых мер.

4.3.21. Предприятие-изготовитель учитывает недостатки конструкции и изготовленияподъемников, находящихся в эксплуатации, и принимает меры по их устранению.

Предприятие-изготовительинформирует организации, эксплуатирующие подъемники, о выявленных недостатках,которые могут отразиться на безопасности пользования подъемником, способах ихустранения, а также высылает техническую документацию и необходимые материалы,детали и узлы, подлежащие замене.

4.4. Требования к надзору и обслуживанию

4.4.1. Производственныйконтроль за безопасной эксплуатацией подъемников должен осуществляться всоответствии с «Правилами организации и осуществления производственного контроляза соблюдением требований промышленной безопасностина опасном производственном объекте», утвержденными постановлениемПравительства Российской Федерации от 10.03.1999 № 263. 1

1 Собрание законодательства Российской Федерации, 1999, № 11, ст. 1305.

4.4.2. Руководители предприятийи индивидуальные предприниматели — владельцы подъемников, а также руководителиорганизаций, эксплуатирующих подъемники, обязаны обеспечить содержание их висправном состоянии и безопасные условия их работы путем организациинадлежащего освидетельствования, осмотра, ремонта, надзора и обслуживания. Дляэтого необходимо:

- назначить специалиста по надзору за безопасной эксплуатацией подъемников,специалиста, ответственного за содержаниеподъемников в исправном состоянии, и лицо,ответственное за безопасное производство работ подъемниками;

- создать ремонтную службу и установить порядок выполнения профилактическихосмотров, технических обслуживаний и ремонтов, обеспечивающих содержаниеподъемников в исправном состоянии;

- установить порядок обучения и периодической проверки знаний настоящих Правил уобслуживающего подъемники персонала, машинистов подъемников 2 и рабочих люльки, а также проверки знаний настоящих Правилу специалистов;

2 Далее — машинисты. - разработать производственные инструкции, журналы, проекты производства работ,технологические карты и другие регламенты по безопасной эксплуатации подъемникадля лиц, ответственных за безопасное производство работ подъемниками,машинистов, рабочих люльки и обслуживающего персонала;

- обеспечить снабжение специалистов правилами, должностными инструкциями ируководящими указаниями по безопасной эксплуатации подъемников, а обслуживающийперсонал — производственными инструкциями;

- обеспечить выполнение инженерно-техническими работниками настоящих Правил, а обслуживающим персоналом — производственных инструкций в соответствии с федеральным законом по 181-ФЗ от 17.07.1999 «Об основах охранытруда в Российской федерации». 1

1 Собрание законодательстваРоссийской Федерации, 1999, № 29, ст. 3702 (Российская газета от 24.07.1999, № 143).

4.4.3. Для осуществлениянадзора за безопасной эксплуатацией подъемников назначаютсяинженерно-технические работники, аттестованные в области промышленнойбезопасности опасных производственных объектов в порядке, установленномГосгортехнадзором России.

4.4.4. В соответствии с«Правилами организации и осуществления производственного контроля засоблюдением требований промышленной безопасности на опасном производственномобъекте», утвержденными постановлением Правительства Российской Федерации от 10.03.1999 № 263 2 назначается инженерно-технический работник по надзору за безопаснойэксплуатацией подъемников.

2 Собрание законодательстваРоссийской Федерацииот 15.03.1999, № 11, ст. 1305.

Специалист понадзору за безопасной эксплуатацией подъемников должен пройти проверку знанияим настоящих Правил комиссией с участием инспектора госгортехнадзора и выдачи ему соответствующего удостоверения по форме согласно приложению 4.

Периодическаяпроверка знаний специалистов по надзору за безопасной эксплуатацией подъемниковдолжна проводиться один раз в 3 года.

Численностьслужбы надзора и ее структура должны определяться владельцем подъемников сучетом количества машин, условий их эксплуатации и согласовываться с органомгосгортехнадзора.

4.4.5. Специалист по надзоруза безопасной эксплуатацией подъемника обязан:

- осуществлять надзор за техническим состоянием и безопасной эксплуатациейподъемников и грузозахватных устройств (при ихналичии) и принимать меры по устранению нарушений правил безопасности, в томчисле за:

— правильностьювыполнения работ подъемником;

— правильностьюустановки подъемника при работе;

— соблюдениемсистемы нарядов-допусков в случае, предусмотренном п. 4.5.8; - проводить техническое освидетельствование подъемников и выдавать разрешение на их эксплуатацию в случаях,предусмотренных настоящими Правилами, а такжевести учет и проводить техническое освидетельствование подъемников, неподлежащих регистрации в органах госгортехнадзора,в тех случаях, когда эти обязанности не возложены на других лиц;

- контролировать выполнение выданных органами госгортехнадзора предписаний, атакже выполнение графиков периодических осмотров и ремонтов подъемников;

- проверять соблюдение установленного настоящими Правилами порядка допускамашинистов к управлению и рабочих к обслуживанию подъемников, а такжеучаствовать в комиссиях по аттестации и периодической проверке знаний:

— обслуживающего и ремонтного персонала,

— специалистов,ответственных за содержание подъемников в исправном состоянии,

— лиц,ответственных за безопасное производство работ подъемниками; - контролировать наличие и выполнение производственных инструкций машинистами,рабочими люльки, обслуживающим персоналом, специалистами, ответственными засодержание подъемников в исправном состоянии, и лицами, ответственными забезопасное производство работ подъемниками;

- проверять выполнение правил безопасности, проектов производства работ,технологических карт и других регламентов при производстве работ подъемниками;

- контролировать соблюдение установленного владельцем порядка выделения инаправления подъемников на объекты.

4.4.6. При обнаружениинеисправностей, а также нарушений настоящих Правил при работе подъемников и ихобслуживании специалист по надзору за безопасной эксплуатацией подъемниковдолжен остановить подъемник и принять меры по их устранению.

Специалист понадзору за безопасной эксплуатацией подъемников не должен допускатьэксплуатацию подъемника при:

- выявлении неисправностей тормозов, канатов, цепей и их креплений, крюков, лебедок, ходовых колес, блокировочных устройств иприборов безопасности, а также при несоответствии электросхемы и гидросхемыимеющимся в паспорте;

- наличии трещин и деформаций в металлоконструкциях;

- истечении срока технического освидетельствования или нормативного срока службыподъемника;

- обслуживании подъемников неаттестованными машинистами, а также если не назначены специалисты, ответственные засодержание подъемников в исправном состоянии, и лица, ответственные забезопасное производство работ подъемниками;

- отсутствии паспорта и сведений о регистрации подъемника в органах госгортехнадзора;

- невыполнении предписаний, выданных органами госгортехнадзора.

4.4.7. Ответственность засодержание подъемников в исправном состоянии владелец должен возложить наспециалиста соответствующей квалификации, в подчинении у которого находитсяперсонал, обслуживающий подъемники.

Проверку знанийпроводит комиссия в соответствии с Положением о порядке подготовки и аттестацииработников организаций, осуществляющих деятельность в области промышленнойбезопасности опасных производственных объектов, подконтрольных ГосгортехнадзоруРоссии, утвержденным постановлением Госгортехнадзора России от 30.04.2002 № 21 и зарегистрированнымМинистерством Юстиции Российской Федерации 31.05.2002, регистрационный № 3489 1 .

1 Российская газета от 18.06.2002, № 107; Бюллетень нормативныхактов федеральных органов исполнительной власти, 2002, № 27.

Ответственностьза содержание подъемников в исправном состоянии владелец должен возложить наспециалиста соответствующей квалификации, в подчинении у которого находится персонал,обслуживающий подъемники, после проверки комиссией с Участием инспекторагосгортехнадзора знания им настоящих Правил и вручения емусоответствующего удостоверения по форме согласно приложению 4 и должностной инструкции.

Периодическаяпроверка знаний специалиста, ответственного за содержание подъемниковв исправном состоянии, должна проводиться один раз в 3 года. Номер и дата приказа о назначении специалиста, ответственногоза содержание подъемников в исправном состоянии, его должность, фамилия, имя,отчество и подпись должны содержаться в паспорте подъемника.

Эти сведенияследует заносить в паспорт подъемника до его регистрации в органах госгортехнадзораи каждый раз после назначения нового ответственного специалиста.

Во времяотпуска, командировки, болезни и в других случаях отсутствия ответственногоспециалиста выполнение его обязанностей возлагается приказом на работника,заменившего его по должности, имеющего соответствующуюквалификацию и прошедшего проверку знаний настоящих Правил (без занесения егофамилии в паспорт подъемника).

Владелец долженсоздавать условия для выполнения ответственным специалистом возложенных на негообязанностей.

4.4.8. Специалист,ответственный за содержание подъемников в исправном состоянии, обязанобеспечить:

- содержание в исправном состоянии подъемников и грузозахватных приспособлений(при их наличии), проведение периодических осмотров, технических обслуживаний иремонтов в установленные графиком сроки, систематический контроль за правильнымведением журнала периодических осмотров и своевременное устранение выявленныхнеисправностей;

- обслуживание и ремонт подъемников обученным и аттестованным персоналом, имеющимнеобходимые знания и достаточные навыки для выполнения возложенных на негообязанностей, а также проведение периодической проверки знаний обслуживающегоперсонала;