Топливная система COMMON RAIL – что это такое?

COMMON RAIL – это дизельная топливная система нового поколения, получившая широкое распространение в связи с ужесточением экологических норм. Помимо снижения уровня токсичности выхлопа, этот тип впрыска позволяет обеспечить требуемую мощности двигателя при минимальной подаче топлива. В дословном переводе «common rail» читается как «единая магистраль» . Рассмотрим основные отличия, принцип работы и особенности конструкции системы.

Особенности

Одним из наиболее явных отличий топливной системы Common Rail является наличие общей магистрали, расположенной между форсунками и ТНВД, выполняющей функцию аккумулятора горючего. В отличие от схемы, в которой насос напрямую распределял смесь по форсункам, в данной конструкции его роль ограничивается закачиванием дизеля в трубопровод. Еще одной особенностью является электронная система управления дозирования топлива в распылителях.

Одним из наиболее явных отличий топливной системы Common Rail является наличие общей магистрали, расположенной между форсунками и ТНВД, выполняющей функцию аккумулятора горючего. В отличие от схемы, в которой насос напрямую распределял смесь по форсункам, в данной конструкции его роль ограничивается закачиванием дизеля в трубопровод. Еще одной особенностью является электронная система управления дозирования топлива в распылителях.

Однако основным отличием системы нового поколения является значительно более высокое давление впрыска, которое определяет качество и равномерность распределения факела. Этот фактор является ключевым аспектом формирования смеси и ее последующего возгорания, что и определяет эффективность работы двигателя. Так, использование современных топливных систем Common Rail позволяет обеспечить почти до 40% прироста мощности дизельного двигателя при одновременном уменьшении уровня шума и расхода горючего до 15%. Помимо этого увеличивается и крутящий момент силового агрегата.

Высокая технологичность конструкции обуславливает требовательность данной системы впрыска к качеству горючего. Мелкие абразивные частицы, попавшие в топливную магистраль, могут вывести из строя аппаратуру, изготовленную с высокой точностью.

Принцип работы топливной системы Common Rail

Принцип действия топливной системы Common Rail заключается в подаче горючего к распылителям от рампы, которая выполняет функцию предварительного аккумулятора высокого давления. Схема работы оборудования схожа с технологией старых топливопроводов. Насос подкачки забирает дизель из бака и отправляет к ТНВД, который нагнетает давление в магистрали и снабжает горючим распылители, в необходимый момент впрыскивающим его в цилиндры.

Желтым цветом показан контур низкого давления, красным – контур высокого давления, коричневым – обратный слив топлива в бак.

- Топливоподкачивающий насос.

- Топливный фильтр.

- Топливный насос высокого давления.

- Клапан дозировки.

- Датчик давлений топлива в рампе.

- Аккумулятор высокого давления – топливная рейка.

- Регулятор давления (контрольный клапан).

- Инжекторы.

Электронное управление позволило организовать двухступенчатую схему подкачки строго дозированных порций топлива. На первом этапе в камеру поступает минимально необходимая доза (порядка 1 мг), воспламенение которой повышает температуру в замкнутом объеме, после чего в него впрыскивается основная часть горючего. Такая схема дает возможность обеспечить плавное нарастание давления в камере, вследствие чего силовой агрегат функционирует мягче и значительно снижается уровень шума при его работе.

На основании поступающих от датчиков данных система определяет необходимое количество топлива, которое забирается из бака через дозирующий клапан. Таким образом, топливо вначале попадает в насос, а через него – во «временный аккумулятор». За поддержание необходимого уровня давления в рампе отвечает соответствующий регулятор. В заданный момент времени управляющий блок посылает команду к форсункам, и те на определенный срок открывают заслонки. В зависимости от режима эксплуатации силового агрегата, система может в некоторых пределах автоматически менять показатели давления и объем топлива. Давление рассчитывается и поддерживается вне зависимости от скорости вращения коленвала и количества подаваемого горючего. Распылители подают смесь в цилиндры, получая управляющий сигнал от электронного блока к соленоиду.

Использование разделенного цикла воспламенений в дизельных топливных системах позволяет поднять крутящий момент на низких оборотах коленвала до 25% при одновременном уменьшении потребления горючего на 20%. Помимо этого, понижается степень выхода сажи в выхлоп, а звук работы двигателя становится значительно тише.

Конструкция

Конструктивно топливная система двигателя Common Rail является контуром высокого давления, который представляет собой сложный комплекс из нескольких взаимосвязанных узлов.

ТНВД. Этот агрегат предназначен для нагнетания давления в горючем. Так как в дизельном двигателе обороты коленвала регулируются не дроссельной заслонкой, а объемом подаваемого топлива, то ТНВД является одним из наиболее важных элементов в конструкции силового агрегата.

Клапан и регулятор. Клапан предназначен для дозирования порции горючего, поступающего к насосу и конструктивно представляет собой деталь ТНВД. Регулятор давления размещается в топливной магистрали и управляет работой силовой установки в зависимости от нагрузки на нее.

Рампа. Эта деталь обладает широким функционалом и выполняет роль аккумулятора горючего, а также распределяет его по форсункам и смягчает перепады давления в жидкости.

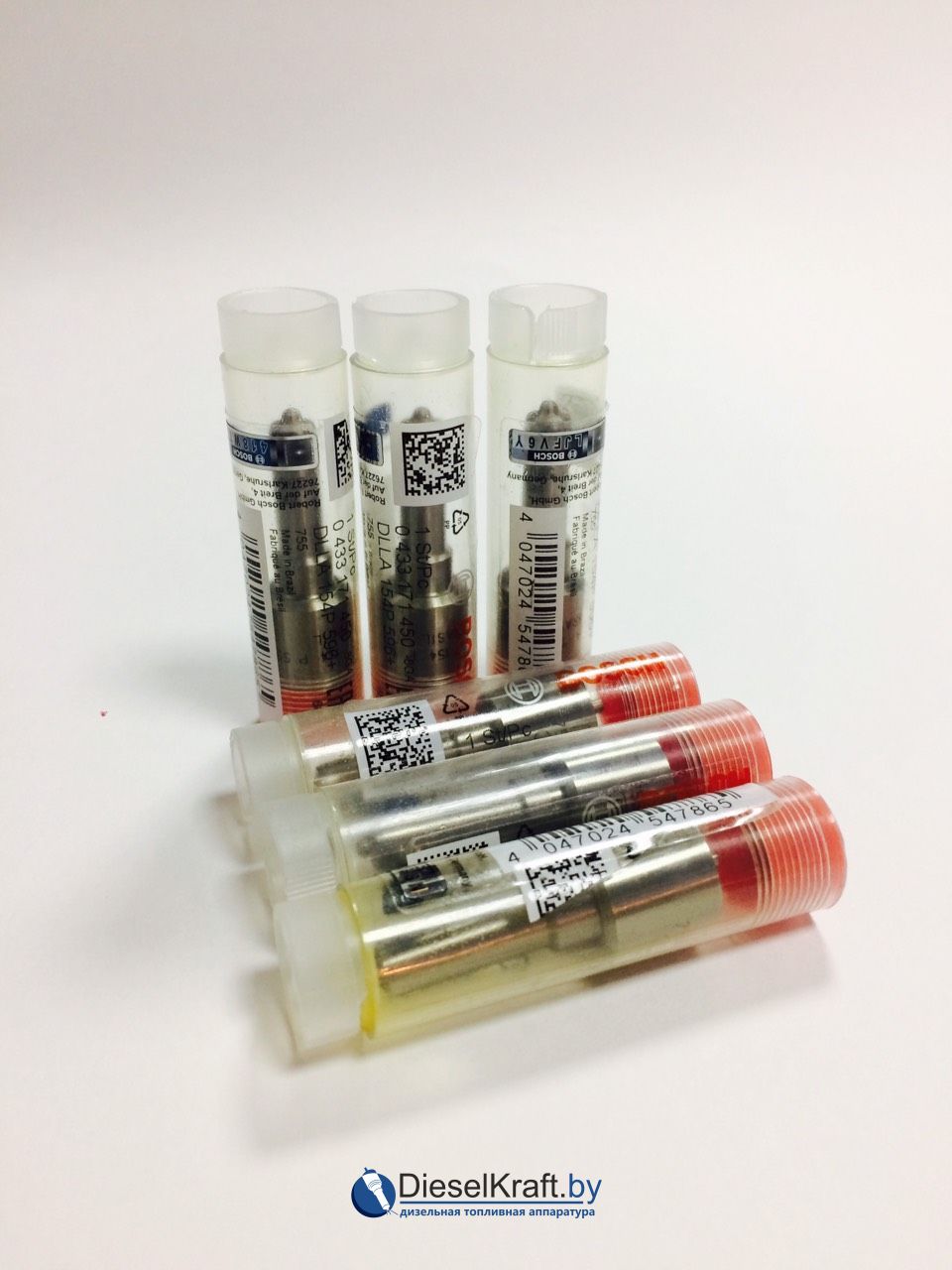

Форсунки. В отличие от бензиновых аналогов, конструкция данного типа распылителей рассчитана на значительно более высокое давление. Помимо этого, форсунки Common Rail управляют объемом топлива, которое поступает непосредственно в цилиндр. В современных двигателях используются два типа распылителей:

- Электрогидравлические. В конструкциях данного типа подача топлива осуществляется работой электромагнитного клапана.

- Пьезофорсунки. В конструкциях данного типа дозированием горючего управляют специальные кристаллы, на порядок повышающие скорость отклика на управляющие сигналы.

Перспективы развития

Технологический потенциал топливной системы Common Rail дал новый импульс развитию дизельных двигателей в условиях перманентно повышающихся стандартов по токсичности. Благодаря контролю высокоточной электроники и значительному давлению при впрыске сгорание смеси происходит с максимальной отдачей, что обеспечивает оптимальную работу силового агрегата на каждом из режимов работы. Дальнейшее технологическое развитие системы напрямую связано с повышением норм экологической безопасности.

Похожие статьи

Автомобл компан Jiangling Motors Co. пользуются популярностью во всем мре. Хорошо знакомы он россйскм автовладельцам. Малотоннажные грузовк шроко прменяются в коммерческой деятельност .

Выпуск ДВС ЯМЗ 7511 осуществляется Ярославским моторным заводом, начиная с 1997 года. Обладая современной конструкцией и хорошей мощностью, он получил признание как автомобилестроителей, так и .

Ярославский Моторный Завод — ОАО «Автодизель» (ЯМЗ) реализует проект по доводке базового семейства дизелей ЯМЗ V6 / V8 до экологических параметров 4-го экологического класса и организации их .

Автосервисный центр «Дизель-Про» осуществляет ремонт форсунок Ивеко системы Common Rail, Bosch, которыми итальянский производитель оснащает дизельные грузовые автомобили и их специализированные .

Типичные проблемы дизельных топливных систем Bosch

Мы уже рассматривали распространённые неисправности дизельных топливных систем Denso и Delphi. Настала очередь самых популярных и любимых у белорусов Common Rail Bosch.

Так ли надёжны топливные системы Bosch, как принято считать?

Вообще, на вопрос о лучшей топливной аппаратуре нельзя ответить однозначно, всё зависит от того, по каким параметрам сравнивать.

Рассмотрим, за что хвалят дизельные системы питания Bosch и сравним по этим параметрам их с другими ведущими производителями.

Надёжность

Вопреки расхожему мнению обывателей, из систем подачи топлива самой надёжной считается не Bosch, а японская Denso.

Секрет в том, что даже при возникновении серьёзных неисправностей в работе двигателя, вроде поломки датчика распредвала и ТНВД создаёт минимальное давление, мотор с системой питания Denso запустится и позволит доехать до сервиса — конечно, уведомив владельца о проблеме загоревшейся ошибкой на приборной панели.

А вот автомобиль с Bosch при такой же поломке ЭБУ ТНВД посчитает, что создаваемого давления недостаточно и просто заглушит двигатель. К месту ремонта придётся эвакуировать или буксировать, и это проблема для отдалённых районов.

С другой стороны, если сравнивать надёжность немецкого производителя и американского Delphi, победит Bosch.

Да, для Delphi достаточно запчастей и они вполне распространены в Беларуси. Но беда их в требовательности к качеству топлива, а также в том, что, если ломается Delphi, это наносит колоссальный удар по бюджету владельца.

Скажем, выходит из строя подкачивающий насос и начинает «гнать» металлическую стружку по топливной системе.

Владелец Bosch сразу поймёт это по работе двигателя, а вот в случае Delphi видимых повреждений не будет. Точнее, они будут на том этапе, когда стружка уже забьёт форсунки.

В результате степень повреждения будет так велика, что придётся перебрать всю топливную систему от бака до форсунок.

Ресурс

В плане ресурса деталей топливной дизельной аппаратуры разных производителей всё неоднозначно.

Например, если сравнивать Delphi и Bosch, то отдельные прогрессивные идеи в плане конструкции аппаратуры доходят до немцев с некоторым опозданием.

Так, в системах Delphi уже давным-давно регулятор давления (дозировочный блок) работает в условиях низкого давления, и это бережёт детали от преждевременного износа. В Bosch же такое решение стали использовать не так давно, а до этого работали регуляторы с высоким давлением, что не лучшим образом отражалось на ресурсе.

Если сравнить конструкцию распылителей форсунок, то на иглах форсунки Delphi находятся винтовые канавки. Такая игла проворачивается постепенно и изнашивается равномерно — соответственно, ресурс её выше.

А вот на форсунках Bosch поверхность распылителя гладкая, соответственно при неравномерном износе такая деталь выйдет из строя быстрее.

Это типичная проблема форсунок Bosch — на боковой поверхности иглы появляются задиры. В результате игла с таким задиром подклинивает во время работы, впрыск топлива в камеру сгорания и сброс его в «обратку» становится неуправляемым.

Другой пример — аккумуляторы топлива, так называемые рейки. Раньше у Delphi они выглядели как длинная полая труба, но со временем производитель изменил конструкцию рейки, теперь она выглядит как шайба. Это позволяет уменьшить площадь коррозирования, соответственно, деталь служит дольше.

А вот немецкий производитель не изменяет себе — аккумулятор так и остался в форме трубы. При этом известно, что ржавчина рейки быстро выведет из строя всю систему Common Rail из строя.

Ремонтопригодность

Тут, конечно, в сравнении с тем же Denso лидирует Bosch.

Надёжность японской топливной аппаратуры подтверждает то, что производитель закладывает ресурс в минимум 250 тыс. км при адекватном обслуживании. Но вот возможность ремонта форсунок и ТНВД Denso производителем не предусмотрена. Это не значит, что после возникновения проблемы форсунки и ТНВД отправляются на свалку, просто владельцу придётся хорошенько поискать мастерские, где возьмутся за восстановление этих топливных систем.

Для ремонта сервисмены буквально изобретают собственные технологии, на рынке появляются оригинальные и аналоговые запчасти — в частности, распылители форсунок и гидравлические клапаны, которые чаще всего и выходят из строя. Выход из ситуации с поломкой Denso можно найти, но среди обывателей всё равно ходит стереотип об «одноразовости» японской топливной аппаратуры.

На этом фоне заманчиво выглядит технология ремонта топливной аппаратуры Bosch, которой свободно делится производитель.

С поиском запчастей для Common Rail Bosch тоже нет проблем, главное — не нарваться на подделку. Распылители, корпуса и форсунки в сборе, электромагниты, датчики и расходомеры — всё в свободной продаже.

- О том, как отличить оригинальные запчасти Bosch, мы писали здесь.

Относительно простая и надёжная конструкция отдельных элементов немецких топливных систем тоже радует производителей и позволяет сэкономить на ремонте.

Так, вышедший из строя подкачивающий насос можно снять для замены, не разбирая ТНВД, хоть он идёт с ним в сборе. При такой же проблеме в топливной аппаратуре Delphi придётся разобрать ТНВД, а затем собрать его обратно. Плюс обязательно промыть промыть топливную систему, присвоить новый корректирующий код, заменить изношенные детали в форсунках — и это уже совсем другая сумма ремонта.

Наконец, специалисты по дизельной топливной аппаратуре многие из рекомендуемых производителем технологий при ремонте Bosch просто опускают. Можно не менять детали строго по регламенту, а продолжать их эксплуатировать, если они в нормальном состоянии.

В результате дорогостоящий по идее ремонт аппаратуры Bosch дешевеет в несколько раз, что не может не радовать владельца.

По надёжности форсунки Bosch тоже выигрывают у Delphi. А ещё элементы топливных систем немецкого производителя охотно берут в ремонт многие СТО — они просто устроены, хорошо изучены и очень распространены.

- Подробнее о ресурсе и стоимости дизельных топливных форсунок разных производителей узнаете здесь.

Как продлить жизнь топливной системе Bosch

При эксплуатации форсунок и ТНВД «Бош» особое внимание владелец должен уделить таким моментам:

- использовать только качественное ДТ

- не добавлять в топливо модификаторы и присадки

- соблюдать рекомендуемые производителем интервалы обслуживания — в частности, иногда топливный фильтр приходится менять дважды за один межсервисный интервал

- проводить обслуживание и ремонт топливной системы только в специализированных «Бош Дизель» сервисах

Итого

Для наших реалий самым предпочтительным вариантом топливной дизельной аппаратуры остаётся Bosch.

Его охотно ремонтируют, с поиском запчастей нет проблем, сам производитель охотно предоставляет информацию по проверке подлинности деталей и руководства по сервису, а восстановление такой форсунки или ТНВД не ударит по кошельку владельца. Именно поэтому топливные системы Common Rail Bosch лидируют на рынке.

Но не стоит обольщаться: победа в категории «ремонтопригодность» не гарантирует надёжности и ресурсности — тут Bosch в той или иной степени свободно подвинули Denso и даже Delphi.

- О том, как владельцы убивают топливную систему дизеля, читайте здесь.

Топливные дизельные форсунки найдёте в нашем каталоге

Устройство автомобилей

Система впрыска Common Rail

Общие сведения о системе питания Common Rail

Система впрыска Common Rail (Common Rail в переводе с английского — «общий путь», «общая рампа») является современной системой впрыска топлива дизельных двигателей. Впрочем, аналог такой системы применяется и в бензиновых двигателях с принудительным впрыском топлива, т. е. инжекторных двигателях.

Разработчиками системы Common Rail являются специалисты известной германской фирмы Bosch. На серийных автомобилях с применением электронного управления такие системы появились в 1997 году.

В настоящее время работы по применению систем Common Rail ведутся практически во всех фирмах-производителях ТПА (R.Bosch, Lucas, Siemens, L’Orange).

Основное принципиальное отличие системы Common Rail от рассмотренной в предыдущей статье классической системы питания заключается в том, что топливо к форсункам подается не непосредственно от ТНВД, а от общего накопителя – топливной рампы. Топливная рампа (аккумулятор топлива) представляет собой толстостенный цилиндрический сосуд, способный выдерживать высокое давление, развиваемое ТНВД. В рампе поддерживается постоянное давление топлива с помощью ТНВД и регулятора давления, и каждая форсунка соединена топливопроводом с рампой.

В нужный момент блок управления формирует управляющий сигнал на электромагнитный (или пьезоэлектрический) клапан форсунки, форсунка открывается и топливо впрыскивается в цилиндр.

Таким образом, главной отличительной особенностью системы Common Rail является разделение процессов создания давления и впрыска топлива, что позволяет получить ряд преимуществ в работе.

Применение данной системы позволяет снизить расход топлива, токсичность отработавших газов, уровень шума дизеля, а также значительно улучшить его динамические характеристики. По сравнению с обычным дизелем система Common Rail позволяет снизить расход топлива до 40% при уменьшении токсичности отработавших газов и снижении шумности при работе на 10 %.

Главным преимуществом системы Common Rail является возможность управления подачей топлива посредством компьютера (электронного блока управления), что позволяет осуществлять широкий диапазон регулирования давления, количества и момента начала впрыска топлива.

Конструктивно система впрыска Common Rail составляет контур высокого давления топливной системы классического дизельного двигателя. В системе используется непосредственный впрыск топлива, т.е. дизельное топливо впрыскивается непосредственно в камеру сгорания.

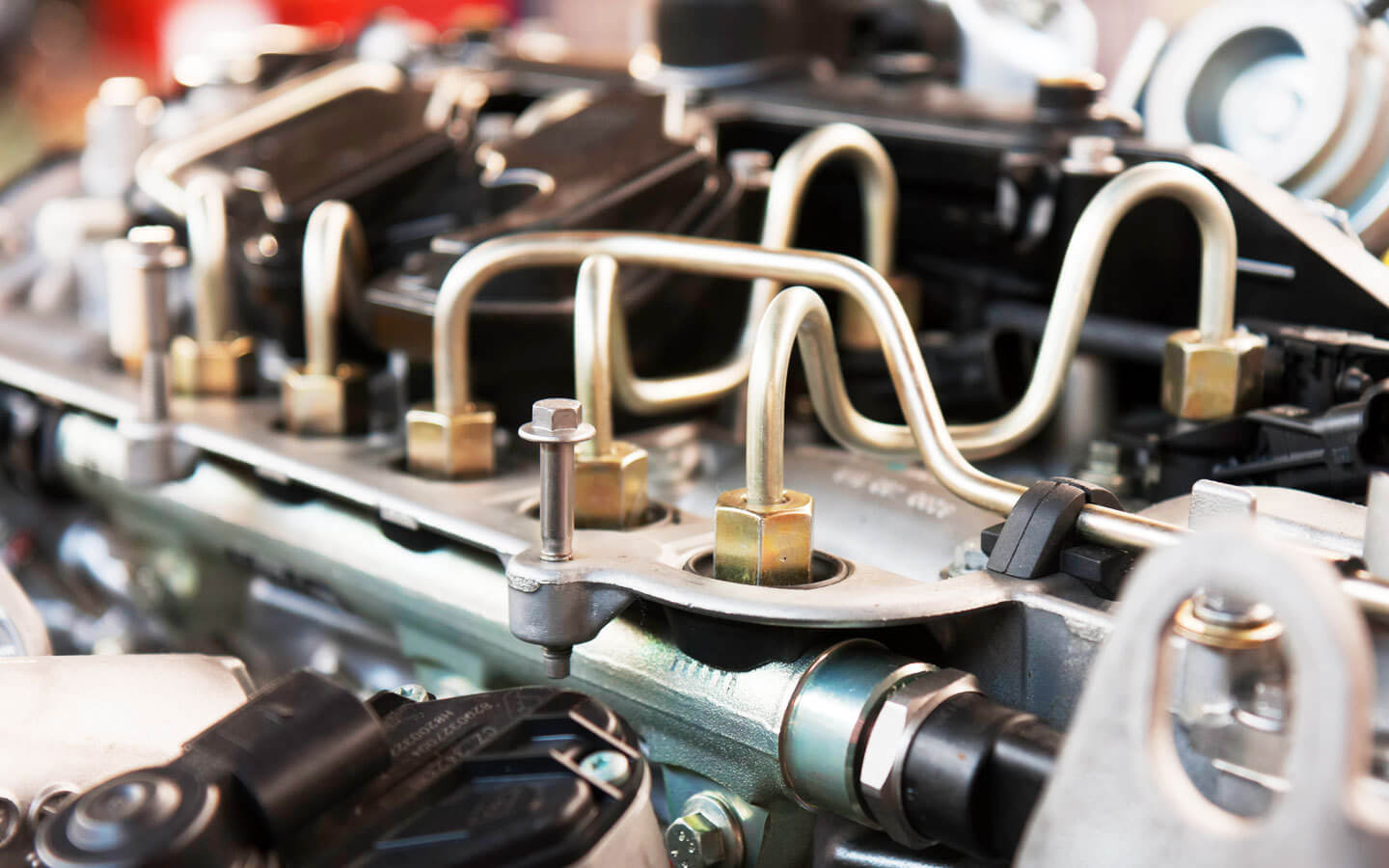

Система Common Rail включает топливный насос высокого давления, клапан дозирования топлива, регулятор давления топлива (контрольный клапан), топливную рампу и форсунки. Все элементы объединяют топливопроводы.

Топливный насос высокого давления (ТНВД) служит для создания высокого давления топлива и его накопления в топливной рампе. На современных дизелях, оборудованных системой питания Common Rail применяют топливные насосы высокого давления радиально-плунжерного или плунжерного типа.

Более подробно о ТНВД радиально-плунжерного типа здесь.

Клапан дозирования топлива регулирует количество топлива, подаваемого к топливному насосу высокого давления в зависимости от потребности двигателя. Клапан конструктивно объединен с ТНВД.

Регулятор давления топлива предназначен для управления давлением топлива в системе, в зависимости от нагрузки на двигатель. Он устанавливается в топливной рампе.

Топливная рампа предназначена для выполнения нескольких функций: накопления топлива и содержание его под высоким давлением, смягчения колебаний давления, возникающих вследствие пульсации подачи от ТНВД, распределения топлива по форсункам.

Форсунка — важнейший элемент системы, непосредственно осуществляющий впрыск топлива в камеру сгорания двигателя. Форсунки связаны с топливной рампой топливопроводами высокого давления. В системе используются электрогидравлические форсунки или пьезофорсунки.

Впрыск топлива электрогидравлической форсункой осуществляется за счет управления электромагнитным клапаном. Активным элементом пьезофорсунки являются пьезокристаллы, значительно повышающие скорость работы форсунки.

Управление работой системы впрыска Common Rail обеспечивает система управления дизелем, которая объединяет датчики, блок управления двигателем и исполнительные механизмы систем двигателя. Основными исполнительными механизмами системы впрыска Common Rail являются форсунки, клапан дозирования топлива, а также регулятор давления топлива.

Принцип действия системы впрыска Common Rail

Принцип работы системы питания Common Rail достаточно прост, и попытки ее применения известны достаточно давно – более полувека назад. Тем не менее, максимального эффекта от использования такой системы питания удается получить лишь с помощью компьютерного управления работой двигателя, поэтому широкое распространение подобные системы получили лишь недавно.

Рассмотрим подробнее работу Common Rail на приведенной ниже схеме (рис. 2).

С помощью топливоподкачивающего насоса (ТПН) топливо закачивается из топливного бака и через фильтр с влагоотделителем подается в радиально-плунжерный насос высокого давления (ТНВД) , который с помощью эксцентрикового вала приводит в движение три плунжера.

Топливный насос высокого давления напрямую связан с распределительным валом и подает порцию топлива в рампу при каждом обороте, а не так как в обычном двигателе один раз за два оборота.

От ТНВД топливо под большим давлением поступает в гидроаккумулятор (топливную рампу), откуда поступает на электро- или пьезогидравлические форсунки, управляемые компьютером.

Излишки топлива от форсунок и ТНВД сливаются в топливный бак через топливопроводы слива (магистраль обратного слива).

Схему можно увеличить в отдельном окне браузера, щелкнув по ней мышкой.

В нужный момент блок управления (ЭБУ) дает команду соответствующим форсункам на начало впрыска и обеспечивает определенную продолжительность открытия клапана форсунки. В зависимости от режимов работы двигателя блок управления двигателем корректирует параметры работы системы впрыска.

Начало впрыска и количество топлива, подаваемого в цилиндры двигателя через форсунки, зависит от начала и продолжительности сигнала электронного блока управления, формируемого на основании информации от датчиков. Этот сигнал зависит от нескольких параметров, в первую очередь — от режима работы двигателя.

Система управления дизелем включает датчики оборотов двигателя, положения коленчатого вала (датчик Холла), положения педали акселератора, расходомер воздуха, температуры охлаждающей жидкости, давления воздуха, температуры воздуха, давления топлива, кислородный датчик (лямбда-зонд) и некоторые другие.

Давление в системе регулируется по сигналу блока управления с помощью регулятора. На холостом ходу оно минимальное, что снижает шум работы форсунок и ТНВД, а при разгоне максимальное для обеспечения лучшей приемистости.

Многократный впрыск в системе Common Rail

Поскольку давление впрыска не зависит от оборотов двигателя и нагрузки, фактическое начало, давление и продолжительность впрыска могут быть свободно выбраны в широком диапазоне значений.

Кроме того, появляется возможность применения предварительного впрыска (или даже нескольких впрысков), регулируемого в зависимости от потребностей двигателя, что приводит к существенному сокращению шума двигателя наряду с улучшением процесса сгорания и сокращением выброса вредных веществ с отработавшими газами.

С целью повышения эффективной работы двигателя в системе Common Rail реализуется многократный впрыск топлива в течение одного цикла работы двигателя. При этом различают: предварительный впрыск, основной впрыск и дополнительный впрыск.

Предварительный впрыск небольшого количества топлива производится перед основным впрыском для повышения температуры и давления в камере сгорания, чем достигается ускорение самовоспламенения основного заряда, снижение шума и токсичности отработавших газов. В зависимости от режима работы двигателя производится:

- два предварительных впрыска — на холостом ходу;

- один предварительный впрыск — при повышении нагрузки;

- предварительный впрыск не производится — при полной нагрузке;

- основной впрыск обеспечивает работу двигателя в режиме частичных и номинальных нагрузок.

Дополнительный впрыск производится для повышения температуры отработавших газов и сгорания частиц сажи в сажевом фильтре (регенерация сажевого фильтра).

Достоинства и недостатки системы Common Rail

Как уже отмечалось выше, использование в дизелях системы питания Common Rail вместо классической системы питания дает ощутимый прирост мощности, экологичности и экономичности двигателю. Уменьшение расхода топлива, выброса вредных веществ, шума, наряду с повышением динамических показателей достигается возможностью компьютерного управления всеми процессами впрыска, что невозможно осуществить в традиционных системах питания, даже самых сложных и совершенных.

К существенным недостаткам системы Common Rail следует отнести сложность обслуживания, требующего от технического персонала высокой квалификации и необходимость применения специального оборудования для тестирования работы системы. Поэтому, если автомобиль эксплуатируется в условиях ограниченного технического сервиса невысокого уровня, надежнее использовать классическую систему питания.

Следует отметить, что система питания Common Rail подвергает моторное масло значительным тепловым нагрузкам. Из-за более интенсивного горения верхняя часть (головка) поршней нагревается гораздо сильнее, чем у классического дизельного двигателя. Если головка поршня у классического дизеля непосредственного впрыска нагревается до 320-350 °C, при работе с системой питания Common Rail — свыше 400 °С.

В результате моторное масло выгорает и окисляется значительно интенсивнее. По этой причине в смазочной системе дизелей с впрыском типа Common Rail необходимо использовать синтетические или полусинтетические моторные масла.

Перспективы развития системы питания Common Rail

Совершенствование системы питания Common Rail осуществляется по пути увеличения давления впрыска. Очевидно, что чем выше давление в системе в момент впрыска, тем больше топлива успевает попасть в цилиндр за равный промежуток времени и, соответственно, реализовать большую мощность двигателя. Кроме того, впрыск под большим давлением обеспечивает высокое качество распыливания топлива форсункой, что благотворно сказывается на процессах смесеобразования и горения.

В современных двигателях повышение давления впрыска ограничивается прочностью аккумулятора топлива (рампы) и топливопроводов высокого давления, которые подвержены пульсирующим и вибрационным нагрузкам при работе двигателя и способны разрушиться.

Тем не менее, за полтора десятка лет инженерными решениями удалось увеличить давление на впрыске более, чем в полтора раза – у современных дизелей с системой питания Common Rail оно достигает 220 МПа и даже более.

Высокое давление впрыска надежнее обеспечить, используя систему питания типа насос-форсунка, о которой пойдет рассказ в следующей статье.

Источник Источник http://diesel-pro.ru/informaciya/toplivnaya-sistema-common-rail—chto-eto-takoe/

Источник http://www.dieselkraft.by/poleznaya-informatsiya/tipichnye-problemy-dizelnykh-toplivnykh-sistem-bosch.html

Источник Источник Источник http://k-a-t.ru/dvs_pitanie/60-dizel_2_common_rail/