ДИАГНОСТИРОВАНИЕ И ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ДВИГАТЕЛЯ

22.07.2019

| (Нет голосов) |

Вопросы, рассмотренные в материале:

- Какие виды технического обслуживания двигателя автомобиля можно выделить

- Когда нужно проводить первое техническое обслуживание двигателя автомобиля

- Когда и как правильно мыть двигатель автомобиля

- Какие неисправности можно выявить во время технического обслуживания, не снимая двигатель автомобиля

Двигатель справедливо называют сердцем машины, которое требует не менее тщательного ухода и заботы, чем человеческое. Чтобы его работа была бесперебойной и надежной, помимо ежедневного осмотра перед поездкой, нужно регулярно проводить техническое обслуживание двигателя автомобиля. Этому процессу посвящена наша статья.

Техническое обслуживание двигателя автомобиля сразу после покупки

Первые 3–5 тысяч километров пробега нового автомобиля являются самым важным периодом, в течение которого владелец должен действовать грамотно, чтобы обеспечить долгий срок беспроблемной службы машины. Детали всех узлов и агрегатов еще притираются друг к другу, поэтому не следует по полной нагружать машину и давать максимальные обороты двигателю. Полный прогрев движка перед началом движения позволяет обеспечить устойчивую работу ДВС на холостом ходу без «подсоса».

Первая поездка на автомобиле требует проведения ряда обязательных манипуляций. В их числе: протяжка резьбовых соединений, замер давления воздуха в шинах манометром, проверка наличия и уровня технических жидкостей и масел в ДВС, КПП, мостах и бачке гидроусилителя руля (при его наличии) либо в рулевой колонке, антифриза — в радиаторном бачке, тормозной жидкости — в бачке главного тормозного цилиндра и гидравлике сцепления (если таковая имеется), топлива — в баке. С помощью нагрузочной вилки нужно проверить заряд аккумулятора, уровень и плотность электролита и обязательно закрепить батарею специальным удерживающим устройством на положенном месте, затянуть клеммы согласно их полярности. Необходимо протестировать работу систем стеклоочистки и омывателей (есть ли жидкость в бачках, работают ли распылители).

Перед первым запуском мотора нужно произвести подкачку топлива бензонасосом в карбюратор. После запуска двигателя водителю стоит тщательно проверить, нет ли подтекания масла, топлива, тосола или антифриза. Пусть мотор поработает вхолостую, потом нажмите на акселератор, плавно добавив обороты, и прислушайтесь. Если посторонних подозрительных шумов нет, можно начинать движение.

Рекомендуем

«Компьютерная диагностика двигателя автомобиля: когда нужна и как проводится» Подробнее

Техобслуживание двигателя автомобиля в основной период эксплуатации

В общем виде техническое обслуживание движка автомобиля включает в себя:

- очистку ДВС и навесных агрегатов от загрязнений, удаление смолистых отложений масел, нагара;

- проверку и подтяжку резьбовых соединений;

- замену масла и тосола/антифриза, фильтров в топливной, масляной и воздушной системах;

- регулировку при необходимости.

Особое внимание при первом техническом обслуживании (ТО-1) автомобиля уделяют протяжке болтов и гаек в системах крепления выпускного коллектора, глушителя и опор двигателя. При втором техническом обслуживании (ТО-2) делают проверку и протяжку (если есть необходимость) крепления головок цилиндров, регулировку тепловых зазоров клапанов в газораспределительной системе, проверку и регулировку натяжения ремня генератора, ГРМ и т. п.

В течение основного периода эксплуатации автомобиля проводится техническое обслуживание разных видов:

- ЕО — ежедневное обслуживание;

- ТО-1 — первое техническое обслуживание;

- ТО-2 — второе техническое обслуживание;

- СО — сезонное техническое обслуживание.

1. Ежедневное обслуживание двигателя.

Данный вид технического обслуживания включает следующие действия:

- Визуальный осмотр движка.

- Проверка уровня масла и охлаждающей жидкости, при необходимости их доливка.

- Оценка работы мотора (по приборам на панели и на слух).

2. Первое техническое обслуживание.

Данный вид технического обслуживания включает следующие действия:

- Проверка надежности закрепления агрегатов движка на раме и кузове.

- Проверка надежности фиксации оборудования непосредственно на двигателе (генератора, бензонасоса, глушителя).

- Проверка надежности крепления передних опор.

- Проверка картерного поддона на подтекания, при необходимости — подтяжка болтов.

- Регулировка.

- Проведение операций согласно карте смазки.

3. Второе техническое обслуживание.

Второе техническое обслуживание включает следующие действия:

- Выполнение всех пунктов первого технического обслуживания.

- Проверка и затяжка (если нужно) гаек крепления головки цилиндров.

- Регулировка тепловых зазоров клапанов и, при наличии, толкателей и коромысел.

- Проверка компрессии в цилиндрах.

- При необходимости — удаление нагара.

Операции первого технического обслуживания не требуют разбора движка, тогда как при втором ТО необходимо снять клапанные крышки с головок цилиндров для диагностики и регулировок зазоров в ГРМ.

Каждый автопроизводитель разрабатывает методические рекомендации по профилактике неполадок и ремонту двигателя. Так, момент затяжки головки бензиновых двигателей ниже, чем у дизельных. При этом производить оценку крепления алюминиевой головки цилиндров нужно на холодном движке, а чугунной — на прогретом.

При отрицательных температурах подтяжка головок цилиндров запрещена. Мотор необходимо прогреть и только потом приступать к затяжке креплений. Затягивать болты следует равномерно, в два приема, согласно рекомендованной изготовителем схеме, где учтены особенности конструкции двигателя. Для протяжки используют специальный динамометрический ключ. Данный вид работы проводят одновременно с затягиванием болтов крепления выпускной системы. Завершить процедуру следует проверкой зазоров в клапанах и, при необходимости, их регулировкой, специфика которой обусловлена конструкцией движка.

В период эксплуатации автомобиля нередко меняется допустимый зазор между клапанами и толкателями, в результате ухудшается заполнение камеры сгорания цилиндров топливной смесью и затрудняется выведение выхлопных газов. Все это приводит к повышенному расходу топлива и снижению мощности ДВС.

Рекомендуем

«Сколько стоит поменять подушку двигателя в сервисном центре» Подробнее

Техническое обслуживание и ремонт двигателя автомобиля

Для поддержания двигателя в работоспособном состоянии и в надлежащем внешнем виде, уменьшения интенсивности изнашивания деталей, предупреждения отказов и неисправностей, а также выявления их с целью своевременного устранения выполняют техническое обслуживание двигателя.

Техническое обслуживание двигателя в целом сводится к ряду следующих работ и операций: очистка двигателя и навесного оборудования от грязи, очистка деталей двигателя от нагара, смолистых и мазевых отложений; проверка и, при необходимости, подтяжка креплений; замена масла, охлаждающей жидкости, топливных, масляных и воздушных фильтров; регулировочные работы. Значительный объем работ при ТО-1 приходится на контроль и восстановление затяжки резьбовых соединений, крепящих оборудование, трубопроводы и приемные трубы глушителя, а также сам двигатель на опорах. При ТО-2 проверяют и при необходимости подтягивают крепление головок цилиндров, регулируют тепловые зазоры в механизме газораспределения, проверяют и регулируют натяжение ремней привода генератора и т.п.

Очистка двигателя и навесного оборудования от загрязнений, проводится периодически по мере необходимости. Для очистки деталей двигателя от нагара, смолистых и мазевых отложений, а также для удаления воды из топливной системы, применяют специальные присадки, добавляемые в период эксплуатации двигателя в топливо и масло с периодичностью один раз через каждые 3 – 5 тысяч км пробега автомобиля.

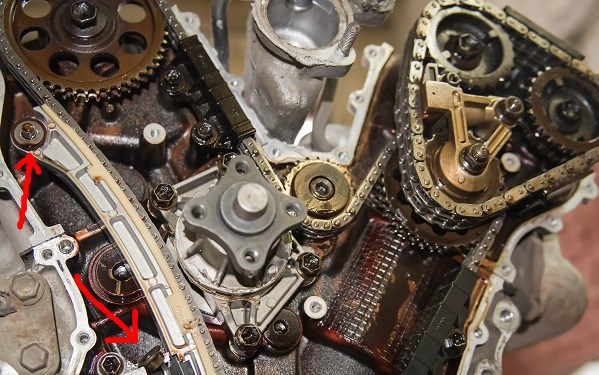

Основные работы при техническом облуживании КШМ и ГРМ: ЕО: Очистить двигатель от грязи и проверить его состояние. Двигатель очищают от грязи скребками, моют кистью, смоченной в содовом растворе или растворе стирального порошка, а затем вытирают насухо. Во время проведения ТО-1 проверяют крепление: оборудования на двигателе, трубопроводов и приемных труб глушителя, двигателя на раме. При ТО-2 проверяют и при необходимости закрепляют головки цилиндров двигателя; регулируют зазоры между стержнями клапанов и носками коромысел. При значительном износе деталей газораспределительного механизма двигатель подвергается ремонту.

Основные работы при техническом обслуживании системы охлаждения: ЕО: Проверить уровень жидкости в радиаторе или в расширительном бачке. Проверить, нет ли подтекания жидкости в системе охлаждения.TO-1: Проверить отсутствие подтекания жидкости во всех соединениях системы охлаждения; при необходимости устранить подтекание. Смазать подшипники водяного насоса. ТО-2: Проверить герметичность системы охлаждения и при необходимости устранить утечку жидкости. Проверить крепление водяного насоса и натяжение ремня привода вентилятора; при необходимости отрегулировать натяжение ремня и подтянуть крепление. Проверить крепление вентилятора. Смазать подшипник водяного насоса (по графику). Проверить действие паровоздушного клапана пробки радиатора.

Основные работы при техническом обслуживании системы смазки: ЕО: Проверить уровень масла масломерной линейкой перед пуском двигателя и в пути при длительных рейсах и при необходимости долить его. ТО-1: Наружным осмотром проверить герметичность приборов системы смазки и маслопроводов. При необходимости устранить неисправности. Слить отстой из масляного фильтра. Перед сливом отстоя прогреть двигатель, очистить от пыли и грязи корпус фильтра. Проверить уровень масла в картере двигателя и при необходимости долить его. Сменить по графику масло в картере двигателя, при этом заменить фильтрующие элементы, а также удалить осадки из фильтра центробежной очистки. ТО-2: Наружным осмотром проверить герметичность соединений системы смазки двигателя и крепление приборов, при необходимости устранить неисправности. Слить отстой из фильтра. Заменить масло в картере двигателя.

К основным видам регулировочных работ, проводимым при ТО двигателя можно отнести: натяжение ремня привода генератора и насоса охлаждающей жидкости; проверка совпадения меток фаз газораспределения; натяжение цепи (ремня) привода ГРМ; регулировка тепловых зазоров в приводе клапанов; регулировка начального угла опережения зажигания; регулировка топливоподачи, оборотов холостого хода и содержания вредных веществ в отработанных газах (регулировка топливной системы); регулировка угла опережения впрыска топлива (для дизельных двигателей).

В ремонт двигателя входит его разборка, чистка с применением специальных моющих средств, оценка степени износа деталей. Все изношенные детали подлежат замене либо восстановлению путем растачивания гильз, цилиндров, поршней, поршневых колец, для того чтобы придать им нужную форму. После сборки производится тестирование двигателя на специальном стенде, что позволяет выявить, все ли проблемы были решены в ходе ремонта.

Билет №23.

1. 1. Классификация и основные характеристики автосервисных предприятий.

Классификация предприятий автосервиса по виду услуг охватывает государственные и частные предприятия и разделяется на следующие группы:

1) СТОА (отдельно для отечественных автомобилей и иномарок);

4) технические пункты обслуживания с АЗС;

5) торговые предприятия.

СТОА — городские, дорожные могут быть оборудованы автомойками как универсальными, так и специальными, в зависимости от структуры станции (наименования участков, постов технического обслуживания).

Автомастерские получили в последнее время наибольшее распространение в качестве СТОА на 2-3 поста, например на базе гаражных кооперативов, или спецавтомастерские, такие как:

— шиноремонтный (вулканизация, монтаж, демонтаж шин);

— ремонт системы электрооборудования (генераторов, стартеров, электропроводки, замена свечей);

— кузовные работы (окраска, сушка);

— ремонт двигателей и т.д.

Эти мини-мастерские имеют широкий диапазон размещения — от подворья частника до промплощадки АТП или в арендованном помещении любой организации.

В группу «Гаражи» в системе новой классификации по виду услуг отнесены гаражные кооперативы и стоянки автотранспорта — закрытые и открытые.

Открытые стоянки в районах авторынков, вещевых и продуктовых рынков в последнее время устраиваются, в основном, без проектов, с последующей корректировкой расположения и оформлением проектной документации.

В комплексе с АЗС (автозаправочная станция), вписываясь в нормы противопожарной безопасности (НПБ) и требования инструкции по устройству молниезащиты зданий и сооружений (РД 34.21), проектируются любые предприятия автосервиса, включая автомойку и торговую сеть, которые по розе ветров располагаются с подветренной стороны по отношению к АЗС.

Особое место в классификации занимают торговые предприятия: авторынки, автосалоны, автомагазины и просто торговые точки на территории авторынков, при въезде на АЗС и т.д. Торговые точки или просто ларьки разделяются по виду продаваемых товаров: автозапчасти и сопутствующие товары (лаки, краски, масла и т.п.).

Неисправности двигателя, которые можно обнаружить и устранить во время технического обслуживания

Работа двигателя автомобиля должна характеризоваться надежностью и бесперебойностью, возможностью развивать мощность, достаточную, чтобы обеспечить нормальную тягу автомобиля и при этом не превышать установленные нормы расхода топлива и масла.

Итак, резюмируем признаки основных неисправностей ДВС автомобиля:

- снижение мощности;

- избыточный расход масла, копоть в выхлопе;

- снижение компрессии;

- посторонние шумы и постукивание в моторе.

- Причинами потери двигателем своих мощностей и сопутствующего увеличения топливного расхода автомобиля могут быть: различные неполадки системы питания, накопление нагара в шатунно-поршневой группе, отложения в системе впуска и ее недостаточная герметизация, ржавчина, накипь и продукты разложения охлаждающей жидкости в радиаторе, разрегулировка газораспределительного механизма, низкая степень сжатия в цилиндрах движка. При проведении технического обслуживания на эти моменты стоит обратить внимание в первую очередь.

- К избыточному расходу масла и появлению копоти в выхлопе автомобиля приводят: изношенность центральной поршневой группы, залипание поршневых и маслосъемных колец, деформация канавок поршня, царапины и трещины гильз цилиндров, негерметичность седла клапанов и вкладышей коленвала, чрезмерная загрязненность системы вентиляции картера. Также изменение цвета выхлопа может быть и сигналом некорректной работы карбюратора или топливного насоса высокого давления у дизельных автомобилей.

- Снижение компрессии может быть вызвано: нарушениями в работе клапанной системы (износ седел, направляющих втулок, коромысел, маслосъемных колпачков), изношенностью поршневой группы и зеркал гильз цилиндров, просечкой подголовочной прокладки цилиндров из-за недостаточно затянутых болтов, неотрегулированностью зазоров в ГРМ.

- Посторонние шумы и постукивание в моторе возникают вследствие: неисправности клапанных пружин и заедания клапанов; деформации рабочих поверхностей поршней и гильз; увеличенных зазоров в газораспределительном механизме; появления выработки на поршневых пальцах в поршневых бобышках и во втулках верхних головок шатунов; диаметральной изношенности вкладышей коленвала, окружающих коренные и шатунные шейки.

Кривошипно-шатунный механизм состоит из цилиндропоршневой и кривошипно-шатунных групп: цилиндров, поршней, поршневых пальцев и колец, шатунов, коленчатого вала, шатунных и коренных подшипников, маховика. Техническое обслуживание призвано устранить неисправности деталей данной группы, которые проявляются в дымном выхлопе, повышенном расходе масла, падении давления в системе смазки, стуках, шумах и вибрации.

Увеличение зазоров становится общей для всех групп деталей причиной «болезни». Так, в кривошипно-шатунном механизме это приводит к появлению вибрационных проявлений, цилиндропоршневой группе грозит снижением давления в цилиндрах и, как следствие, повышением расхода масла, в подшипниках коленчатого вала ведет к снижению давления масла в моторе.

«Зеркала» цилиндров изнашиваются как вдоль оси (в зоне компрессионных колец), так и (гораздо сильнее) по окружности (в плоскости качания шатуна). В зависимости от степени деформации цилиндр подлежит либо не подлежит токарной обработке. При проведении технического обслуживания поршни с кольцами, чаще всего, заменяют на новые в соответствии с внутренним диаметром цилиндра. Шатуны, если они деформированы (трещины, изгибы, скручивания, большой износ под втулку пальца и вкладышей), также не подлежат ремонту. Их допустимый изгиб 0,08 мм при максимальном скручивании 0,12 мм на 100 мм длины.

Ремонт двигателя производится в обязательном порядке при обнаружении: разрегулировки клапанов, негерметичности прокладок клапанной крышки и головки блока, любых дефектов головки блока, стука коренных и шатунных подшипников, пропуска газов, повышенного расхода масла, снижения мощности, недостаточного давления масла в системе смазки.

При этом в первых трех случаях силовой агрегат с автомобиля можно не снимать. Для проведения ремонта/замены поршней с кольцами, цилиндров, шатунов, вкладышей, масляного насоса и т. д. потребуется снятие движка с автомобиля.

Если выявлены сразу несколько неполадок (стучат клапаны, «шумят» подшипники, упала мощность и проч.) и пробег автомобиля близок к установленным заводом ресурсным значениям, то капитальный ремонт становится неизбежностью. Перед этим двигатель нужно помыть (снаружи) и передать машину в руки профессионалов: в проверенную и вызывающую доверие ремонтную мастерскую, где разборка, ремонт, сборка и постремонтное тестирование (качественная обкатка силового агрегата в горячем или холодном состоянии) производятся на стендах, что гарантирует долговечность работы ДВС.

Рекомендуем

«Неисправность подушки двигателя: причины, симптомы, замена» Подробнее

Общее диагностирование двигателя

Двигатель — это наиболее сложный и важный агрегат автомобиля, от состояния которого зависят многие технические, экономические и надежностные показатели работы.

Во время работы элементы двигателя подвергаются износу (нарушение герметичности надпоршневого пространства, уплотнение головки блока цилиндров и т.д.). В результате ухудшается наполнение цилиндров топливно-воздушной смесью, снижается давление сжатия и, как следствие, изменяется объемный КПД двигателя, уменьшаются развиваемая мощность и крутящий момент, ухудшается топливная экономичность, увеличивается расход моторного масла, повышается токсичность отработавших газов.

Неисправности и отказы по двигателю в основной возникают в кривошипно-шатунном и газораспределительном механизмах, системах питания, зажигания, охлаждения и смазки.

Таблица. Распределение неисправностей двигателя и трудоемкость их устранения, %

| Механизмы и системы | Неисправности | Трудоемкость |

| Кривошипно-шатунный механизм | 19 | 45 |

| Газораспределительный механизм | 4 | 7 |

| Система охлаждения | 10 | 6 |

| Система смазки | 2 | 2 |

| Система питания | 14 | 14 |

| Система зажигания | 51 | 26 |

В целом количество отказов и неисправностей двигателей в общей структуре отказов автомобиля может достигать для отдельных моделей до 35…55 %.

Таблица. Распределение отказов и неисправностей по автомобилю MA3-5432, %

| Наименование узла, агрегата | Отказы и неисправности |

| Двигатель и его системы | 46,9 |

| Подвеска, колеса, шины | 12,4 |

| Тормозная система | 10,4 |

| Рулевое управление | 7,4 |

| Коробка передач | 6,6 |

| Центральный редуктор | 4,9 |

| Сцепление | 4,4 |

| Колесная передача | 2,7 |

| Аккумуляторная батарея | 2,3 |

| Карданная передача | 2,0 |

В связи со случайным характером возникновения отказов невозможно точно предугадать момент их наступления, поэтому целесообразно регулярно контролировать техническое состояние двигателя.

ДЛЯ проверки работоспособности и прогнозирования безотказности работы автомобильного двигателя в соответствии с ГОСТ 23435-79 «Техническая диагностика. Двигатели внутреннего сгорания поршневые. Номенклатура диагностических параметров» используются следующие параметры:

- эффективная мощность двигателя (или изменение частоты вращения коленчатого вала при последовательном отключении каждого из цилиндров, ускорение вращения коленчатого вала при разгоне без нагрузки, характеристики вибрации, шума или звука)

- давление масла в главной масляной магистрали

- удельный расход топлива

- токсичность отработавших газов для бензиновых двигателей

- дымность отработавших газов для дизелей

Очистка и мойка двигателя автомобиля

Первым этапом технического обслуживания мотора является его внешняя очистка, которая проводится перед контрольным осмотром, диагностикой и регулированием или ремонтными работами.

Поверхность двигателя обдувают воздухом под давлением и протирают ветошью.

Основательную мойку проводят для определения мест подтекания масел или технических жидкостей, а также для того, чтобы удалить плотный налет из засохшей грязи и скопившегося загустевшего масла, мешающего нормальному охлаждению двигателя.

Использовать бензин или керосин для этих целей опасно, лучше всего применять очиститель для холодной очистки, который может быть аэрозольным или жидким. В последнем случае для его нанесения используется кисть и воду: очиститель растирают по поверхности движка, периодически смачивая в воде. По истечении времени воздействия, указанного на упаковке выбранного средства, нужно смыть очиститель водой, предварительно закрыв полиэтиленом генератор и трамблер.

Можно использовать и синтетические моющие средства (стиральный порошок, шампунь, средство для мытья посуды и т. д.), нанося их так же кистью.

После такой «бани» движок должен как следует обсохнуть.

Проводить внешнюю очистку двигателя нужно по мере необходимости. Что касается внутренней «чистки», то для профилактики нагара, смолистых и мазевых отложений применяют специальные присадки, которые добавляют в топливо, масло и антифриз примерно раз на три–пять тысяч километров пробега.

Рекомендуем

«Гидравлическая подушка двигателя: особенности и преимущества» Подробнее

Контрольный осмотр двигателя во время технического обслуживания

Основная цель контрольного осмотра ДВС автомобиля при техническом обслуживании заключается в выявлении очевидных неисправностей, при этом нужно: оценить комплектность, выявить подтекания топлива, масел и тосола, проверить узлы крепления движка и его систем, произвести контрольный запуск. Ключевыми характеристиками последнего являются легкость и время, максимальное значение которого не должно превышать 20 секунд. Через 1–2 минуты запуск нужно повторить.

Такой осмотр дает возможность на основе исключительно внешних (качественных и количественных) показателей выявить внутренние проблемы «сердца» автомобиля. А если добавить к ним еще и инструментальное исследование, можно получить более детальную «картину болезни».

Чаще остальных в диагностике при техническом обслуживании применяются цветовой анализ выхлопных газов автомобиля, звуковой анализ работы мотора, химический анализ картерного масла (продукты износа деталей мотора, нерастворимые продукты загрязнения и др.).

1. Цветовой анализ выхлопных газов.

По цвету дыма из выхлопной трубы автомобиля можно диагностировать различные неполадки в моторе:

1. Белый выхлоп — следствие:

- недостаточного давления в цилиндрах (из-за изнашивания цилиндров поршневой группы и некорректной работы клапанов);

- попадания жидкостей в цилиндры (из-за дефектов в головке или прогорания прокладки);

- неполноценного сгорания топлива (из-за неэффективного распыления и пропуска такта сжатия) — у дизельных автомобилей;

- запуска мотора при низких температурах воздуха, запаздывания вспышки (ненормальное распыление форсунками, запарафинивание фильтров тонкой топливной очистки, износ ТНВД) — у дизельных автомобилей.

2. Светло- или темно-синий выхлоп — следствие:

- залипания поршневых колец, общего сильного износа поршневой группы;

- износа клапанов, направляющих втулок и маслосъемных колпачков;

- несвоевременного впрыска топливной смеси, неправильной работы свечей накаливания, сильного сгорания масла — у дизельных автомобилей.

3. Коричневый или черный выхлоп — следствие неполного сгорания топлива из-за некачественного его распыления форсунками (изношена игла или уменьшен угол опережения впрыска); некорректной настройки ТНВД; недостаточной подачи воздуха (говорит о том, что воздушный фильтр пора менять).

4. Сизый или светло-серый выхлоп — следствие:

- плохой приработки деталей поршневой группы (двигатель не обкатан в достаточной степени);

- потери подвижности поршневыми кольцами в силу высокой закоксовки;

- недостаток компрессии в цилиндрах.

Техническое обслуживание и ремонт системы питания дизельного двигателя автомобиля необходимо произвести и в случае, когда при запуске выхлопного дыма нет совсем (или он выходит редкими клубами). Значит, подача топлива недостаточна, или заедают клапаны и поршни топливного насоса высокого давления, или сломалась его пружина, или заедают плунжеры (возможно, не дорабатывают их пружины). Проблема может крыться в игле форсунки или отказе обратного клапана.

Отпечатки выхлопа автомобиля на бумаге также могут применяться для анализа и диагностики проблем.

2. Анализ шумов при работе мотора.

Кажущаяся простота метода (шумы легко услышать) делает его весьма распространенным, но важно помнить, что качественно оценить техническое состояние силового агрегата автомобиля таким образом может только высококвалифицированный специалист (и даже его оценка будет субъективна).

Чтобы получить более точные данные, используют специальные стетоскопы — как простейшие (например, КИ-1154 представляет собой щуп с ручкой и наушниками), так и более сложные, резонансные, снабженные регулятором восприятия частот и акустической камерой, резонирующей с частотой вибрации агрегата, что позволяет настраивать прибор на разные частотные диапазоны. Электронные приборы от способны улавливать слабые звуки.

А ультразвуковые стетоскопы позволяют обнаружить даже незначительную утечку сжатых газов, которую человеческое ухо не воспринимает. Приборы трансформируют ультразвук в слышимые частоты или в импульс, распознаваемый осциллографом.

Техническое обслуживание дизельных и карбюраторных движков автомобилей существенно различается, хотя немало и общих моментов.

Так, диагностику топливной системы проводят посредством анализа топливной смеси (ее состав и расход в соответствии с нормативом). Делают замер содержания углекислого газа в выхлопе автомобиля.

Система охлаждения

. Ее визуально исследуют на герметичность, нагнетают избыточное давление (приблизительно 0,06 МПа) для выявления протечек в местах соединения узлов и агрегатов. Контролируют следующие показатели: уровень охлаждающей жидкости (при необходимости следует доливка), степень натяжения ремня вентилятора радиатора. Устраняют накипь и подтекания.

Система смазки

. Уровень и качество масла, его давление — вот основные показатели, проверяемые в ходе технического обслуживания. Поскольку состояние системы сразу отражается на функционировании движка, второстепенных элементов здесь нет. Мастер уделит внимание каждой детали, заменит фильтры, промоет систему, произведет смазку элементов (согласно рекомендованному производителем регламенту).

Двигатели автомобилей, работающие на дизельном топливе, нуждаются в специфической регулировке топливной системы: если выявляется ранний впрыск топлива в цилиндры, необходимо скрупулезно выставить угол опережения. Тщательно следят за герметичностью системы подачи топлива, регулируют работу насосов (подкачивающего и ТНВД), производят смену фильтров, проверку форсунок.

При техническом обслуживании бензиновых движков делают регулировку карбюратора, настройку оборотов коленчатого вала на минимальную частоту вращения на холостом ходу. Оценке подлежит уровень топлива и герметичность поплавковой камеры, бензонасоса, чистота воздушного и топливного фильтров, плотность закрытия дроссельной заслонки, срабатывание клапана холостого хода. Проверка герметичности топливного бака и бензопроводов — обязательный этап технического обслуживания.

Рекомендуем

«Ремень ГРМ дизельного двигателя: особенности эксплуатации и замены» Подробнее

Работоспособность системы управления двигателем и системы впрыска зависит от исправности механических и гидромеханических систем. Ряд отклонений вызывает неисправности, которые ошибочно могут быть приняты за неисправности электронной части системы управления, к ним, в частности, относятся:

— отклонение фаз газораспределения, вызванное неправильной сборкой узлов двигателя;

— подсос воздуха во впускной трубопровод через негерметично собранные сочленения;

— плохое качество топлива;

— несоблюдение сроков проведения технического обслуживания.

Под диагностированием понимают процесс оценки технического состояния узлов и систем по диагностическим параметрам. Отметим, что для современных автомобилей иногда трудно зафиксировать и сам факт наличия неисправности. Высокая надежность автомобильной электроники привела к сокращению числа простых дефектов, легко выявляемых техниками со станций техобслуживания. С другой стороны, если наблюдается неисправность, для нее можно указать множество вероятных причин.

Принято разделять следующие виды диагностирования: по месту выполнения — непосредственно на автомобиле и снятых узлах (на постах и цехах); по месту расположения оборудования диагностирования — бортовое диагностирование (встроенное) и стационарное.

Диагностическое оборудование делят на универсальное (мультиметр, осциллограф) и специализированное (стробоскоп, мотор-тестеры, специальные приборы и стенды).

Технология диагностирования требует от пользователя знаний базовых основ электротехники и умения разбираться в простых электрических схемах.

Главным элементом системы управления является микропроцессорный блок управления, использующий датчики для получения информации о работе двигателя, а также о работе различных систем, которыми он управляет. Блок способен осуществлять в определенном объеме диагностику элементов системы управления двигателем. При обнаружении неисправности блок управления включает диагностическую лампу неисправностей на панели приборов автомобиля, и в его память заносится код, отражающий данную неисправность. Это не означает, что двигатель необходимо немедленно заглушить, а свидетельствует о необходимости установления причины включения лампы в возможно короткий срок. Эксплуатация автомобиля с неуст — раненными неисправностями может привести к ухудшению эксплуатационных свойств двигателя вплоть до полного выхода из строя механических частей и узлов электронной системы.

Меры предосторожности при диагностировании

При работе с автомобильными электронными системами необходимо соблюдать требования по подключению, демонтажу, сборке, диагностике элементов системы и узлов двигателя. Выполнение этих требований предотвращает возможность внесения дополнительных неисправностей при проведении диагностики и ремонта автомобиля.

— Перед демонтажем любых элементов системы управления следует отсоединить провод «массы» аккумулятора.

— Не допускается пуск двигателя без надежного подключения аккумулятора.

— Не допускается отключение аккумулятора от бортовой сети автомобиля при работающем двигателе.

— При зарядке от внешнего источника аккумулятор должен быть отключен от бортовой сети.

— Не допускается подвергать блок управления воздействию температуры, превышающей 80° С, например в сушильной печи.

— Конструкция соединителей жгутов проводов системы управления двигателем предусматривает сочленение только при определенной ориентации. Обе части соединителя имеют ориентирующие элементы. При правильной ориентации сочленение выполняется без усилия. Сочленение с неправильной ориентацией может привести к выходу из строя соединителя, модуля или другого элемента системы.

— Не допускается сочленение или расчленение соединителей блока управления при включенном зажигании.

— Перед проведением электросварочных работ отсоединить провод аккумулятора и соединители блока управления.

— Для исключения коррозии контактов при чистке двигателя паром не направлять сопло на элементы системы МСУД.

— Для исключения ошибок и повреждения исправных узлов не допускается применение контрольно-измерительного оборудования, не указанного в диагностических картах.

— Измерение напряжения выполнять с помощью вольтметра с номинальным внутренним сопротивлением 10 МОм/В.

— Если предусмотрено применение пробника с контрольной лампочкой, необходимо использовать лампу небольшой мощности (до 2Вт). Применение ламп большой мощности (например, от фары) не допускается. Если конкретный тип пробника не оговаривается, необходимо путем простейшей проверки лампы убедиться в безопасности ее применения для контроля цепей системы управления.

Алгоритм диагностирования МПСЗ, входящей в состав МСУД можно

представить в виде следующих правил:

1 выполнить осмотр и основные проверки механической исправности узлов систем зажигания;

2 начинать следует с проверки наличия питания и высоковольтной части системы;

3 желательно оценивать как количественные, так и качественные показатели сигналов элементов системы зажигания;

4 не допускается проверка высоковольтной части системы без разрядников или разомкнутой вторичной цепью;

5 не допускается коммутация узлов и элементов при подключенном питании;

6 не допускается при контроле электронных узлов применение приборов с низким входным сопротивлением (менее 100 кОм);

7 в сложных системах наиболее эффективен метод имитации исправных элементов системы.

При диагностировании систем на автомобиле наиболее эффективными являются мотор-тестеры. При цеховой диагностике целесообразно применение как специальных стендов для проверки систем зажигания, так и универсальных приборов.

Большинство датчиков МСУД может быть проверено с помощью стрелочного тестера или цифрового мультиметра. Эти приборы позволяют определять такие параметры датчиков, как резистивность электрических цепей, наличие или отсутствие контактного соединения, электрическое напряжение, подаваемое на пассивный датчик. Все эти параметры могут быть определены только в статическом состоянии, когда датчик отключен от системы управления. Такая проверка не дает объективной информации о всех неисправностях датчика, так как в этом случае он проверяется без воздействия реальных дестабилизирующих факторов.

Для диагностики автомобильных электронных систем автоматического управления двигателем (ЭСАУ-Д) и их составных компонентов разрабатываются специальные автомобильные электронно-цифровые (однолучевые или двулучевые) осциллографы (АЭЦО). АЭЦО выпускаются в составе стационарных мотор-тестеров или как автономное контрольно-измерительное устройство. Как и в обычных аналоговых электронных осциллографах, на экране АЭЦО по горизонтали отображается время развертки, а по вертикали разность потенциалов — напряжение или ЭДС. Основной принцип диагностирования технического состояния датчика с помощью цифрового осциллографа заключается в сравнении формы сигнала с его печатной образцовой формой — шаблоном. Печатные образцовые формы (шаблоны) публикуются в специальных руководствах по проведению осциллографической диагностики. При использовании шаблонов следует иметь в виду, что они представляют собой типичную (штатную) форму сигнала, отображающую лишь «внешний вид» функциональной зависимости, и могут не соответствовать масштабам осциллографических изображений реальных сигналов.

На рисунке 12.3 представлены печатные шаблоны (типичные образцовые формы) сигналов для некоторых датчиков МСУД.

Для проведения диагностических проверок с помощью осциллографа и других внешних контрольно-измерительных приборов (мультиметров, стационарных мотор-тестеров и т. п.) диагностические посты должны быть укомплектованы набором переходных кабелей и переходных разъемов (переходных соединителей).

4————— 1* 0.06c————— * * — ■ I ■ 0,03c » ♦ — ■ I» 0,06c————-

a — осциллограмма сигнала меандровой формы; б — осциллограмма сигнала датчика температуры двигателя (ДТД); в — осциллограмма сигнала потенциометрического датчика положения дроссельной заслонки (ДПД); г — осциллограмма электрического сигнала датчика концентрации кислорода (ДКК); О — осциллограмма сигнала датчика детонации (ДД); е — осциллограмма индуктивных датчиков (ИД) частоты вращения ДВС; ж — осциллограмма сигнала индуктивного датчика ДКВ, фиксирующего положение коленчатого вала двигателя; з — осциллограмма сигнала датчика углового положения и частоты вращения коленчатого вала ДВС, выполненного с использованием эффекта Холла; и — осциллограмма датчика МАР абсолютного давления

Рисунок 12.3 — Типичные образцовые формы сигналов (осциллограммы) для некоторых датчиков МСУД (печатные шаблоны) [20]

В отличие от проверки тестером цифровой осциллограф обеспечивает контроль параметров датчиков на работающем двигателе. Это позволяет обнаруживать не только устойчивые неисправности, но и нерегулярные погрешности датчиков, которые отчетливо проявляются в «динамике».

Автоматизация и совершенствование узлов системы управления двигателем, а также внедрение системы бортового диагностирования значительно сократило перечень операций по техническому обслуживанию МСУД.

При техническом обслуживании МСУД выполняется:

— своевременная замена свечей зажигания;

— контроль состояния разъемов, контактов и жгутов проводом системы;

— контроль работы системы бортового диагностирования по сигнальной лампе «Check Engine» (работоспособность системы и отсутствие кодов ошибок неисправностей).

В гидравлической части системы питания управляемых МСУД требуется своевременная замена воздушного и топливного фильтра.

Основным методом текущего ремонта системы является метод замены элементов. Ремонт датчиков, блоков управления, исполнительных механизмов нормативной документацией не предусмотрен.

Основным мероприятием текущего ремонта гидравлической части МСУД является очистка системы питания или форсунок на стендах.

Техническое обслуживание двигателя автомобиля: что и когда делать

Вопросы, рассмотренные в материале:

- Какие виды технического обслуживания двигателя автомобиля можно выделить

- Когда нужно проводить первое техническое обслуживание двигателя автомобиля

- Когда и как правильно мыть двигатель автомобиля

- Какие неисправности можно выявить во время технического обслуживания, не снимая двигатель автомобиля

Двигатель справедливо называют сердцем машины, которое требует не менее тщательного ухода и заботы, чем человеческое. Чтобы его работа была бесперебойной и надежной, помимо ежедневного осмотра перед поездкой, нужно регулярно проводить техническое обслуживание двигателя автомобиля. Этому процессу посвящена наша статья.

Техническое обслуживание двигателя автомобиля сразу после покупки

Первые 3–5 тысяч километров пробега нового автомобиля являются самым важным периодом, в течение которого владелец должен действовать грамотно, чтобы обеспечить долгий срок беспроблемной службы машины. Детали всех узлов и агрегатов еще притираются друг к другу, поэтому не следует по полной нагружать машину и давать максимальные обороты двигателю. Полный прогрев движка перед началом движения позволяет обеспечить устойчивую работу ДВС на холостом ходу без «подсоса».

Первая поездка на автомобиле требует проведения ряда обязательных манипуляций. В их числе: протяжка резьбовых соединений, замер давления воздуха в шинах манометром, проверка наличия и уровня технических жидкостей и масел в ДВС, КПП, мостах и бачке гидроусилителя руля (при его наличии) либо в рулевой колонке, антифриза — в радиаторном бачке, тормозной жидкости — в бачке главного тормозного цилиндра и гидравлике сцепления (если таковая имеется), топлива — в баке. С помощью нагрузочной вилки нужно проверить заряд аккумулятора, уровень и плотность электролита и обязательно закрепить батарею специальным удерживающим устройством на положенном месте, затянуть клеммы согласно их полярности. Необходимо протестировать работу систем стеклоочистки и омывателей (есть ли жидкость в бачках, работают ли распылители).

Перед первым запуском мотора нужно произвести подкачку топлива бензонасосом в карбюратор. После запуска двигателя водителю стоит тщательно проверить, нет ли подтекания масла, топлива, тосола или антифриза. Пусть мотор поработает вхолостую, потом нажмите на акселератор, плавно добавив обороты, и прислушайтесь. Если посторонних подозрительных шумов нет, можно начинать движение.

Рекомендуем

Техобслуживание двигателя автомобиля в основной период эксплуатации

В общем виде техническое обслуживание движка автомобиля включает в себя:

- очистку ДВС и навесных агрегатов от загрязнений, удаление смолистых отложений масел, нагара;

- проверку и подтяжку резьбовых соединений;

- замену масла и тосола/антифриза, фильтров в топливной, масляной и воздушной системах;

- регулировку при необходимости.

Особое внимание при первом техническом обслуживании (ТО-1) автомобиля уделяют протяжке болтов и гаек в системах крепления выпускного коллектора, глушителя и опор двигателя. При втором техническом обслуживании (ТО-2) делают проверку и протяжку (если есть необходимость) крепления головок цилиндров, регулировку тепловых зазоров клапанов в газораспределительной системе, проверку и регулировку натяжения ремня генератора, ГРМ и т. п.

В течение основного периода эксплуатации автомобиля проводится техническое обслуживание разных видов:

- ЕО — ежедневное обслуживание;

- ТО-1 — первое техническое обслуживание;

- ТО-2 — второе техническое обслуживание;

- СО — сезонное техническое обслуживание.

1. Ежедневное обслуживание двигателя.

Данный вид технического обслуживания включает следующие действия:

- Визуальный осмотр движка.

- Проверка уровня масла и охлаждающей жидкости, при необходимости их доливка.

- Оценка работы мотора (по приборам на панели и на слух).

2. Первое техническое обслуживание.

Данный вид технического обслуживания включает следующие действия:

- Проверка надежности закрепления агрегатов движка на раме и кузове.

- Проверка надежности фиксации оборудования непосредственно на двигателе (генератора, бензонасоса, глушителя).

- Проверка надежности крепления передних опор.

- Проверка картерного поддона на подтекания, при необходимости — подтяжка болтов.

- Регулировка.

- Проведение операций согласно карте смазки.

3. Второе техническое обслуживание.

Второе техническое обслуживание включает следующие действия:

- Выполнение всех пунктов первого технического обслуживания.

- Проверка и затяжка (если нужно) гаек крепления головки цилиндров.

- Регулировка тепловых зазоров клапанов и, при наличии, толкателей и коромысел.

- Проверка компрессии в цилиндрах.

- При необходимости — удаление нагара.

Операции первого технического обслуживания не требуют разбора движка, тогда как при втором ТО необходимо снять клапанные крышки с головок цилиндров для диагностики и регулировок зазоров в ГРМ.

Каждый автопроизводитель разрабатывает методические рекомендации по профилактике неполадок и ремонту двигателя. Так, момент затяжки головки бензиновых двигателей ниже, чем у дизельных. При этом производить оценку крепления алюминиевой головки цилиндров нужно на холодном движке, а чугунной — на прогретом.

При отрицательных температурах подтяжка головок цилиндров запрещена. Мотор необходимо прогреть и только потом приступать к затяжке креплений. Затягивать болты следует равномерно, в два приема, согласно рекомендованной изготовителем схеме, где учтены особенности конструкции двигателя. Для протяжки используют специальный динамометрический ключ. Данный вид работы проводят одновременно с затягиванием болтов крепления выпускной системы. Завершить процедуру следует проверкой зазоров в клапанах и, при необходимости, их регулировкой, специфика которой обусловлена конструкцией движка.

В период эксплуатации автомобиля нередко меняется допустимый зазор между клапанами и толкателями, в результате ухудшается заполнение камеры сгорания цилиндров топливной смесью и затрудняется выведение выхлопных газов. Все это приводит к повышенному расходу топлива и снижению мощности ДВС.

Рекомендуем

Неисправности двигателя, которые можно обнаружить и устранить во время технического обслуживания

Работа двигателя автомобиля должна характеризоваться надежностью и бесперебойностью, возможностью развивать мощность, достаточную, чтобы обеспечить нормальную тягу автомобиля и при этом не превышать установленные нормы расхода топлива и масла.

Итак, резюмируем признаки основных неисправностей ДВС автомобиля:

- снижение мощности;

- избыточный расход масла, копоть в выхлопе;

- снижение компрессии;

- посторонние шумы и постукивание в моторе.

- Причинами потери двигателем своих мощностей и сопутствующего увеличения топливного расхода автомобиля могут быть: различные неполадки системы питания, накопление нагара в шатунно-поршневой группе, отложения в системе впуска и ее недостаточная герметизация, ржавчина, накипь и продукты разложения охлаждающей жидкости в радиаторе, разрегулировка газораспределительного механизма, низкая степень сжатия в цилиндрах движка. При проведении технического обслуживания на эти моменты стоит обратить внимание в первую очередь.

- К избыточному расходу масла и появлению копоти в выхлопе автомобиля приводят: изношенность центральной поршневой группы, залипание поршневых и маслосъемных колец, деформация канавок поршня, царапины и трещины гильз цилиндров, негерметичность седла клапанов и вкладышей коленвала, чрезмерная загрязненность системы вентиляции картера. Также изменение цвета выхлопа может быть и сигналом некорректной работы карбюратора или топливного насоса высокого давления у дизельных автомобилей.

- Снижение компрессии может быть вызвано: нарушениями в работе клапанной системы (износ седел, направляющих втулок, коромысел, маслосъемных колпачков), изношенностью поршневой группы и зеркал гильз цилиндров, просечкой подголовочной прокладки цилиндров из-за недостаточно затянутых болтов, неотрегулированностью зазоров в ГРМ.

- Посторонние шумы и постукивание в моторе возникают вследствие: неисправности клапанных пружин и заедания клапанов; деформации рабочих поверхностей поршней и гильз; увеличенных зазоров в газораспределительном механизме; появления выработки на поршневых пальцах в поршневых бобышках и во втулках верхних головок шатунов; диаметральной изношенности вкладышей коленвала, окружающих коренные и шатунные шейки.

Кривошипно-шатунный механизм состоит из цилиндропоршневой и кривошипно-шатунных групп: цилиндров, поршней, поршневых пальцев и колец, шатунов, коленчатого вала, шатунных и коренных подшипников, маховика. Техническое обслуживание призвано устранить неисправности деталей данной группы, которые проявляются в дымном выхлопе, повышенном расходе масла, падении давления в системе смазки, стуках, шумах и вибрации.

Увеличение зазоров становится общей для всех групп деталей причиной «болезни». Так, в кривошипно-шатунном механизме это приводит к появлению вибрационных проявлений, цилиндропоршневой группе грозит снижением давления в цилиндрах и, как следствие, повышением расхода масла, в подшипниках коленчатого вала ведет к снижению давления масла в моторе.

«Зеркала» цилиндров изнашиваются как вдоль оси (в зоне компрессионных колец), так и (гораздо сильнее) по окружности (в плоскости качания шатуна). В зависимости от степени деформации цилиндр подлежит либо не подлежит токарной обработке. При проведении технического обслуживания поршни с кольцами, чаще всего, заменяют на новые в соответствии с внутренним диаметром цилиндра. Шатуны, если они деформированы (трещины, изгибы, скручивания, большой износ под втулку пальца и вкладышей), также не подлежат ремонту. Их допустимый изгиб 0,08 мм при максимальном скручивании 0,12 мм на 100 мм длины.

Ремонт двигателя производится в обязательном порядке при обнаружении: разрегулировки клапанов, негерметичности прокладок клапанной крышки и головки блока, любых дефектов головки блока, стука коренных и шатунных подшипников, пропуска газов, повышенного расхода масла, снижения мощности, недостаточного давления масла в системе смазки.

При этом в первых трех случаях силовой агрегат с автомобиля можно не снимать. Для проведения ремонта/замены поршней с кольцами, цилиндров, шатунов, вкладышей, масляного насоса и т. д. потребуется снятие движка с автомобиля.

Если выявлены сразу несколько неполадок (стучат клапаны, «шумят» подшипники, упала мощность и проч.) и пробег автомобиля близок к установленным заводом ресурсным значениям, то капитальный ремонт становится неизбежностью. Перед этим двигатель нужно помыть (снаружи) и передать машину в руки профессионалов: в проверенную и вызывающую доверие ремонтную мастерскую, где разборка, ремонт, сборка и постремонтное тестирование (качественная обкатка силового агрегата в горячем или холодном состоянии) производятся на стендах, что гарантирует долговечность работы ДВС.

Рекомендуем

Очистка и мойка двигателя автомобиля

Первым этапом технического обслуживания мотора является его внешняя очистка, которая проводится перед контрольным осмотром, диагностикой и регулированием или ремонтными работами.

Поверхность двигателя обдувают воздухом под давлением и протирают ветошью.

Основательную мойку проводят для определения мест подтекания масел или технических жидкостей, а также для того, чтобы удалить плотный налет из засохшей грязи и скопившегося загустевшего масла, мешающего нормальному охлаждению двигателя.

Использовать бензин или керосин для этих целей опасно, лучше всего применять очиститель для холодной очистки, который может быть аэрозольным или жидким. В последнем случае для его нанесения используется кисть и воду: очиститель растирают по поверхности движка, периодически смачивая в воде. По истечении времени воздействия, указанного на упаковке выбранного средства, нужно смыть очиститель водой, предварительно закрыв полиэтиленом генератор и трамблер.

Можно использовать и синтетические моющие средства (стиральный порошок, шампунь, средство для мытья посуды и т. д.), нанося их так же кистью.

После такой «бани» движок должен как следует обсохнуть.

Проводить внешнюю очистку двигателя нужно по мере необходимости. Что касается внутренней «чистки», то для профилактики нагара, смолистых и мазевых отложений применяют специальные присадки, которые добавляют в топливо, масло и антифриз примерно раз на три–пять тысяч километров пробега.

Рекомендуем

Контрольный осмотр двигателя во время технического обслуживания

Основная цель контрольного осмотра ДВС автомобиля при техническом обслуживании заключается в выявлении очевидных неисправностей, при этом нужно: оценить комплектность, выявить подтекания топлива, масел и тосола, проверить узлы крепления движка и его систем, произвести контрольный запуск. Ключевыми характеристиками последнего являются легкость и время, максимальное значение которого не должно превышать 20 секунд. Через 1–2 минуты запуск нужно повторить.

Такой осмотр дает возможность на основе исключительно внешних (качественных и количественных) показателей выявить внутренние проблемы «сердца» автомобиля. А если добавить к ним еще и инструментальное исследование, можно получить более детальную «картину болезни».

Чаще остальных в диагностике при техническом обслуживании применяются цветовой анализ выхлопных газов автомобиля, звуковой анализ работы мотора, химический анализ картерного масла (продукты износа деталей мотора, нерастворимые продукты загрязнения и др.).

1. Цветовой анализ выхлопных газов.

По цвету дыма из выхлопной трубы автомобиля можно диагностировать различные неполадки в моторе:

1. Белый выхлоп — следствие:

- недостаточного давления в цилиндрах (из-за изнашивания цилиндров поршневой группы и некорректной работы клапанов);

- попадания жидкостей в цилиндры (из-за дефектов в головке или прогорания прокладки);

- неполноценного сгорания топлива (из-за неэффективного распыления и пропуска такта сжатия) — у дизельных автомобилей;

- запуска мотора при низких температурах воздуха, запаздывания вспышки (ненормальное распыление форсунками, запарафинивание фильтров тонкой топливной очистки, износ ТНВД) — у дизельных автомобилей.

2. Светло- или темно-синий выхлоп — следствие:

- залипания поршневых колец, общего сильного износа поршневой группы;

- износа клапанов, направляющих втулок и маслосъемных колпачков;

- несвоевременного впрыска топливной смеси, неправильной работы свечей накаливания, сильного сгорания масла — у дизельных автомобилей.

3. Коричневый или черный выхлоп — следствие неполного сгорания топлива из-за некачественного его распыления форсунками (изношена игла или уменьшен угол опережения впрыска); некорректной настройки ТНВД; недостаточной подачи воздуха (говорит о том, что воздушный фильтр пора менять).

4. Сизый или светло-серый выхлоп — следствие:

- плохой приработки деталей поршневой группы (двигатель не обкатан в достаточной степени);

- потери подвижности поршневыми кольцами в силу высокой закоксовки;

- недостаток компрессии в цилиндрах.

Техническое обслуживание и ремонт системы питания дизельного двигателя автомобиля необходимо произвести и в случае, когда при запуске выхлопного дыма нет совсем (или он выходит редкими клубами). Значит, подача топлива недостаточна, или заедают клапаны и поршни топливного насоса высокого давления, или сломалась его пружина, или заедают плунжеры (возможно, не дорабатывают их пружины). Проблема может крыться в игле форсунки или отказе обратного клапана.

Отпечатки выхлопа автомобиля на бумаге также могут применяться для анализа и диагностики проблем.

2. Анализ шумов при работе мотора.

Кажущаяся простота метода (шумы легко услышать) делает его весьма распространенным, но важно помнить, что качественно оценить техническое состояние силового агрегата автомобиля таким образом может только высококвалифицированный специалист (и даже его оценка будет субъективна).

Чтобы получить более точные данные, используют специальные стетоскопы — как простейшие (например, КИ-1154 представляет собой щуп с ручкой и наушниками), так и более сложные, резонансные, снабженные регулятором восприятия частот и акустической камерой, резонирующей с частотой вибрации агрегата, что позволяет настраивать прибор на разные частотные диапазоны. Электронные приборы от завода «Экранас» способны улавливать слабые звуки.

А ультразвуковые стетоскопы позволяют обнаружить даже незначительную утечку сжатых газов, которую человеческое ухо не воспринимает. Приборы трансформируют ультразвук в слышимые частоты или в импульс, распознаваемый осциллографом.

Техническое обслуживание дизельных и карбюраторных движков автомобилей существенно различается, хотя немало и общих моментов.

Так, диагностику топливной системы проводят посредством анализа топливной смеси (ее состав и расход в соответствии с нормативом). Делают замер содержания углекислого газа в выхлопе автомобиля.

Система охлаждения. Ее визуально исследуют на герметичность, нагнетают избыточное давление (приблизительно 0,06 МПа) для выявления протечек в местах соединения узлов и агрегатов. Контролируют следующие показатели: уровень охлаждающей жидкости (при необходимости следует доливка), степень натяжения ремня вентилятора радиатора. Устраняют накипь и подтекания.

Система смазки. Уровень и качество масла, его давление — вот основные показатели, проверяемые в ходе технического обслуживания. Поскольку состояние системы сразу отражается на функционировании движка, второстепенных элементов здесь нет. Мастер уделит внимание каждой детали, заменит фильтры, промоет систему, произведет смазку элементов (согласно рекомендованному производителем регламенту).

Двигатели автомобилей, работающие на дизельном топливе, нуждаются в специфической регулировке топливной системы: если выявляется ранний впрыск топлива в цилиндры, необходимо скрупулезно выставить угол опережения. Тщательно следят за герметичностью системы подачи топлива, регулируют работу насосов (подкачивающего и ТНВД), производят смену фильтров, проверку форсунок.

При техническом обслуживании бензиновых движков делают регулировку карбюратора, настройку оборотов коленчатого вала на минимальную частоту вращения на холостом ходу. Оценке подлежит уровень топлива и герметичность поплавковой камеры, бензонасоса, чистота воздушного и топливного фильтров, плотность закрытия дроссельной заслонки, срабатывание клапана холостого хода. Проверка герметичности топливного бака и бензопроводов — обязательный этап технического обслуживания.

Рекомендуем

Техническое обслуживание отдельных систем двигателя автомобиля

- Кривошипно-шатунный механизм.

Слить охлаждающую жидкость и масло с блока движка. Проверить степень затяжки болтов крепления головок цилиндров к блоку (при необходимости — подтянуть их), очистить от нагара днища поршней и внутреннюю поверхность камер сгорания. В V-образных двигателях нужно ослабить крепление впускной трубы, чтобы исключить взаимовлияние подтяжки головок цилиндров друг на друга. Теперь гайки крепления головки к блоку можно подтянуть с помощью динамометрического ключа.

Если применяются только те виды масел и топлива, которые рекомендует изготовитель, а также соблюдается температурный режим нагрева охлаждающей жидкости (80–90 °С), то нагар несущественный, он не оказывает серьезного негативного воздействия на работу мотора.

Если же рекомендации нарушены, это неизбежно грозит образованием вызывающего детонацию нагара, снижением мощности двигателя и увеличением топливного расхода. В процессе технического обслуживания удаляют нагар, для чего впускную трубу головки цилиндров снимают. Затем проводят очистку днища поршней и внутренней поверхности камер сгорания. Существенно осложняет процесс технического обслуживания эксплуатация двигателя на этилированном бензине: в таком случае нагар необходимо смачивать (например, керосином), чтобы исключить вдыхание сильного яда, содержащегося в нем. Если отложения на поршнях в скором времени появились вновь, это говорит о том, что двигателю автомобиля требуется срочный ремонт.

Газораспределительный механизм.

Следует с определенной периодичностью проверять и регулировать зазоры клапанов — на холодном двигателе (у карбюраторных автомобилей), когда толкатель полностью опущен. Уменьшение зазоров относительно величин, рекомендуемых производителем, приводит к более раннему открытию и закрытию, отсюда перегрев и прогорание клапанов, что, в свою очередь, значительно ухудшает качество запуска двигателя и его работу в целом. Необходимо очищать клапаны от нагара и притирать их к седлам.

Регулировка пусковых зазоров.

В качестве примера рассмотрим регулировку пускового зазора дроссельной заслонки первой камеры на ВАЗ-21083. Первое условие — холодный двигатель. Второе — снятый карбюратор.

Нужно снять воздухофильтр, чтобы обеспечить доступ к заслонке, пусковой зазор которой составляет 2,5±0,2 мм. Отклонение от допустимых значений приводит к необходимости регулировки, выполняемой регулировочным винтом. Порядок действий: повернуть влево кулачок (расширяющийся паз освободит штифт заслоночного рычага, сама же заслонка за счет возвратной пружины будет удерживаться в закрытом положении), отрегулировать винтом размер зазора в параметрах 1,1 ±0,05 мм (рычаг приоткрывает дроссельную заслонку на регулируемую величину), вернуть на место узлы и детали.

Далее следует запуск двигателя. Примерно через 15–20 секунд нужно проверить количество оборотов коленвала еще холодного мотора, нормальные параметры 2200–2600 об/мин. Прогретый двигатель на холостом ходу держит 750–800 об/мин.

Система смазывания.

Каждый день необходимо контролировать с помощью щупа уровень масла, который должен находиться между отметками min и max.

Система питания.

Чистота приборов и узлов — важнейшее условие бесперебойного функционирования топливной системы. Техническое обслуживание включает замену топливных фильтров, проверку герметичности соединений топливопровода. Пристальное внимание необходимо уделять шланговым соединениям: нельзя допускать их скручивания или перегиба.

Регулировка холостого хода двигателя.

Условия проведения регулировочных работ: двигатель прогрет, воздухозаслонка полностью открыта, зазоры в ГРМ отрегулированы, момент зажигания корректен. Два главных участника процесса: первый — винт количества топливной смеси и второй — винт качества (состава) смеси, который закрыт. Заглушку нужно вынуть при помощи штопора, чтобы получить доступ.

Первым винтом необходимо выставить по тахометру обороты двигателя в границах 750–800 в минуту. Вторым — привести значение содержания углекислого газа (СО) в выхлопе в границы 1±0,3 % (содержание окиси углерода приводится к 20 °С и 101,3 кПа (760 мм рт. ст.)). Значения могут сбиваться, поэтому регулировку до достижения названных показателей нужно проводить столько раз, сколько потребуется.

После завершения регулировочных работ резко нажать на педаль газа и отпустить ее. Если мотор внезапно увеличил обороты, а потом так же быстро их сбавил и не заглох, значит, он работает в штатном режиме. Если же заглох, частоту оборотов нужно довести до указанных значений и поменять заглушку винта качества.

Ремонт ГРМ: технологический процесс обслуживания автомобиля. Техническое обслуживание газораспределительного механизма

Техническое обслуживание газораспределительного механизма

Техническое обслуживание газораспределительного механизма предполагает переодический осмотр наружних деталей, проверку и установку необходимых зазоров, поддержку необходимой плотности между клапанами и гнездами. Проводить проверку и регулировку зазоров между коромыслами и клапанами необходимо через каждые 480 часов эксплуатации дизельного двигателя.

Техобслуживание газораспределительного механизма необходимо для нормального функционирования двигателя. Зазоры регулируются в определенной последовательности. Для начала снимается колпак крышки головки блока цилиндров. Далее проверяется степень затяжки гаек крепления валика коромысел. После этого, поршень первого цилиндра устанавливается в положение, соответствующее окончанию такта сжатия. Предварительно отпустив контргайку регулировочного винта на коромысле клапана, при помощи специального щупа и ввертывая винт, устанавливается необходимый зазор между торцом клапана и бойком коромысла. После этого крепко затягивается контргайка и вновь проверяется установленный зазор.

Зазоры регулируются в определенной последовательности, соответствующей порядку работы цилиндров двигателя (1-3-4-2). После того, как вы закончили регулировку клапанов первого цилиндра, можно приступить к регулировке клапанов третьего цилиндра, предварительно повернув коленчатый вал по часовой стрелке на пол оборота. Следующий оборот даст возможность регулировки клапанов четвертого цилиндра и последний оборот — второго. После окончания регулировки клапанов запустите дизель и внимательно послушайте работу клапанов.

Обслуживание газораспределительного механизма не оканчивается на одной регулировке клапанов. Также следует проверить клапана на герметичность. Если во время проверки обнаружена чрезмерная течь керосина, то клапаны необходимо притереть. Притирка клапана заключается в очистке направляющей втулки, гнезда и самого клапана керосином. На гнезда клапана наносится слой пасты ГОИ, используемой для полировки. Далее, положив под клапан слабую пружину, используя дрель, оснащенную присоской, начинают притирку клапана к седлу. После окончания притирки клапанов необходимо промыть керосином каналы головки цилиндров.

Штанги.

Для передачи усилия от толкателей к коромыслам служат штанги. Их изготавливают из стального прутка с закаленными концами или из дюралюминиевого стержня со стальными сферическими наконечниками. На концы штанг напрессовывают стальные сферические наконечники, которыми штанги с одной стороны упираются в сферические поверхности регулировочных винтов, ввернутых в коромысла, а с другой — в толкатели.

Коромысла.

Для передачи усилия от штанги к клапану служит коромысло, представляющее собой неравноплечий рычаг, изготовленный из стали или чугуна. Наличие длинного плеча коромысла не только уменьшает ход толкателя и штанги, но и снижает силы инерции, возникающие при их движении, что способствует повышению долговечности деталей привода клапанов. Коромысла карбюраторных двигателей расположены на общей полой оси, в конце которой запрессованы заглушки, что позволяет подводить масло к бронзовым втулкам коромысел и к сферическим наконечникам регулировочных болтов. Оси в сборе с коромыслами устанавливают на каждой головке цилиндра с помощью стоек.

Клапаны.

Открытие и закрытие впускных и выпускных каналов, соединяющих цилиндры с газопроводами системы питания, происходит при помощи клапанов. Клапан состоит из плоской головки и стержня, соединенных между собой плавным переходом. Для лучшего наполнения цилиндров горючей смесью диаметр головки впускного клапаны делают значительно больше, чем диаметр выпускного. Так как клапаны работают в условиях высоких температур, их изготавливают из высококачественных сталей. Впускные клапаны делают из хромистой стали, выпускные из жаростойкой, так как последние соприкасаются с горючими отработавшими газами и нагреваются до 600 — 800оС. Высокая температура нагрева клапанов вызывает необходимость установки в головке цилиндров специальных вставок из жаростойкого чугуна, которые называются седлами. Применение вставных седел повышает срок службы головки цилиндров и клапанов. Для плотного прилегания головок клапанов к седлам их рабочие поверхности делают коническими в виде тщательно обработанных фасок под углом 45о. Стержни клапанов имеют цилиндрическую форму.

Они перемещаются в чугунных или металлокерамических втулках, запрессованных в головку блока. На конце стержня проточены цилиндрические канавки под выступы конических сухариков, которые прижимаются к конической поверхности тарелки под действием пружины.

Техническое обслуживание газораспределительного механизма двигателя змз – 53.

Неисправности, их признаки и причины.

Неисправности, возникающие в газораспределительном механизме, ощутимо сказываются на работе двигателя в целом. Диагностирование технического состояния газораспределительного механизма выполняют для выявления потребности в регулировке или ремонте после определенного пробега автомобиля или в следующих случаях: увеличение расхода топлива, появления стуков или дымления, неравномерности работы цилиндров.

Падение мощности двигателя и увеличение расхода топлива может быть вызвано нарушением регулировки механизма газораспределения. Повышенный расход масла наблюдается при его подсосе через зазоры между стержнями клапанов и направляющими втулками. Снижение давления в цилиндрах двигателя может происходить при нарушении зазоров в газораспределительном механизме, ослаблении затяжки гаек крепления головок блока цилиндров или повреждения их прокладки. Хлопки в карбюраторе являются признаком неплотного закрытия впускных клапанов двигателя, а появление хлопков в глушителе является следствием неполного закрытия выпускного клапана в такте сжатия, так как часть горючей смеси попадает в выпускную систему и сгорает там. Стуки в двигателе появляются при поломке клапанных пружин и заедании клапанов, увеличении зазоров между стержнями клапанов и носками коромысел. Стуки, вызванные этими причинами, отличаются от детонационных стуков, вызванных неправильной установкой угла опережения зажигания.

Нарушение регулировки механизма газораспределения может быть вызвано износом кулачков распределительного вала, износом передаточных деталей или их дефектами (например, изгиб штанг).

Способы устранения неисправностей.

Если стержень клапана изогнут, то его правят под прессом, при трещине тарелки клапан заменяют, при слабом действии пружины или ее поломке она подлежит замене. Если есть изгиб распределительного вала, то его правят под прессом, а изношенные шейки и кулачки шлифуют до одного из ремонтных размеров. При изгибе штанги ее правят, а толкатель растачивают до одного из ремонтных размеров. В коромыслах изнашиваются втулки, которые заменяют на новые и растачивают отверстие в них до номинального или ремонтного размера. В новой втулке сверлят масляные отверстия. Изношенную сферическую поверхность носка коромысла обрабатывают шлифованием.

Регулировка тепловых зазоров привода клапанов в механизме газораспределения устраняет преждевременный износ деталей, позволяет восстановить фазы газораспределения, улучшает наполнение цилиндров горючей смесью, повышает давление в цилиндрах и мощность двигателя в целом. Штанга и другие детали механизма привода клапанов нагреваются по мере прогрева двигателя до 80 — 150оС, а клапаны до300 — 600оС. При этом тепловой зазор между деталями уменьшается, что не гарантирует плотной посадки клапана на седло при температурных деформациях деталей.

Например, при работе двигателя с чрезмерно малым тепловым зазором выпускного клапана происходит перегрев тарелки, на ней появляются трещины, размягчается седло клапана и ускоряется его износ вследствие прорыва газов. С другой стороны, если тепловой зазор больше необходимого, появляется сильный стук при работе клапанов, возникает интенсивный износ деталей механизма газораспределения.

На практике тепловой зазор обычно определяют с помощью стального щупа при температуре 20 — 25оС. Если температура стальных деталей привода клапана и алюминиевых деталей, в которых они установлены, отличается от указанной, то необходимо вводить поправку, так как при уменьшении температуры деталей измеренный зазор будет меньше, а при увеличении — больше.

В двигателях с верхним расположением клапанов (ЗМЗ – 53) регулировку зазора между стержнями клапанов и носками коромысел проводят на холодном двигателе при полностью закрытых клапанах. У данного двигателя этот зазор должен составлять 0,30 – 0,35 мм.

При регулировке зазоров необходимо установить поршень первого цилиндра в положение ВМТ конца такта сжатия. Для этого у двигателя ЗМЗ – 53 коленчатый вал вращают до совмещения риски на шкиве вала с центральной риской на указателе, расположенном на крышке картера распределительных шестерен. Потом регулируют зазоры между стержнями клапанов и носками коромысел первого цилиндра. При регулировке ослабляют контргайку регулировочного винта, ввернутого в коромысло. Поворачивают регулировочный винт отверткой и устанавливают зазор по щупу. После этого затягивают контргайку и снова проверяют зазор. Зазоры у клапанов остальных цилиндров регулируют в последовательности, соответствующей порядку работы цилиндров 1 – 5 – 4 – 2 – 6 – 3 – 7 – 8. Коленчатый вал при переходе к следующему цилиндру вращают на ¼ оборота.

Сроки, виды и работы при ТО.

Техническое обслуживание автомобилей, выполняемое на АТП, по периодичности, перечню и трудоемкости выполняемых работ делят на следующие виды: ежедневное ТО (ЕО), первое ТО (ТО-1), второе ТО (ТО-2) и сезонное ТО (СО). ТО-1 и ТО-2 выполняют с периодичностью, приведенной в таблице. Сезонное обслуживание (СО) проводят два раза в год – весной при установившейся среднесуточной температуре выше +5оС и осенью при температуре ниже +5оС и совмещают с очередным ТО-2. Цель СО – подготовить автомобиль к летнему или зимнему периоду эксплуатации. На периодичность ТО также оказывают влияние дорожно-климатические условия. Корректирование периодичности ТО автомобилей осуществляют в зависимости от одной из пяти категорий условий эксплуатации. Каждая категория характеризуется типом дорожного покрытия или состоянием грунта, рельефом местности и условиями движения. Так, к категории I отнесены автомобильные дороги с асфальтобетонным покрытием в пригородной зоне и на улицах небольших городов. Категория V представляет собой дороги с наименее благоприятными условиями (карьеры, временные подъездные пути и т.п.).

Ремонт ГРМ: технологический процесс обслуживания автомобиля

Основным условием работы двигателя внутреннего сгорания является наличие системы газораспределения. В народе механизм называют ГРМ. Этот узел должен регулярно обслуживаться, что строго регламентировано заводом-изготовителем. Несоблюдение сроков по замене основных компонентов может повлечь за собой не только ремонт ГРМ, но и двигателя в целом.

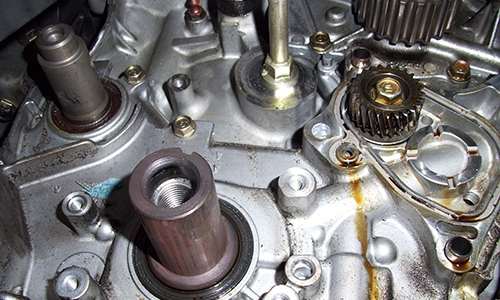

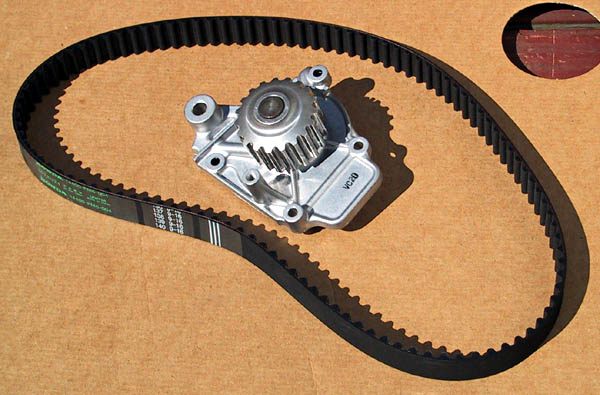

Ременной привод газораспределительного механизма

В настоящее время существует два варианта реализации привода ГРМ: ременной и цепной. Первый считается более распространенным и простым в обслуживании. Система насчитывает несколько шкивов, установленных на распределительных и коленчатом валах, а также водяной насос. Механизм также включает в себя систему натяжения и обводной (паразитный) ролик. Дополнительные натяжители нужны для того, чтобы ремень работал строго на своем месте без перекоса. Ролики – это, по сути, подшипники качения, которые периодически тоже необходимо менять.

Стоит понимать, что ремонт ремня ГРМ как таковой не выполняется. Последний подлежит только замене. Что касается регламентных сроков замены механизма, то все зависит от завода изготовителя. В большинстве случаев ремень ГРМ меняют каждые 150 тысяч километров, но в тяжелых условиях эксплуатации, к которым можно смело отнести пробег машины по территории РФ, необходимо проводить замену каждые 90-100 тысяч километров. Ремонт ремня ГРМ и других составляющих не рекомендуется делать еще по той причине, что обслуживание газораспределительного механизма довольно дорогое, особенно это касается двигателей V6 и V8. Так как ремонтные работы не дают никаких гарантий по сроку службы, то можно попасть на внеплановую замену. Комплект замены: ремень, обводной и ведущий ролик, водяной насос и сальники.

Вкратце о цепном приводе

Основная цель инженеров заключается в том, чтобы обеспечить максимальный ресурс силового агрегата автомобиля. А так как обрыв ремня ГРМ в большинстве случаев приводит к фатальным последствиям, то много внимания было уделено надежности узла. В этом плане цепной привод оказался впереди ременного. Практически всегда применяется двухрядный цепной привод, который входит в зацепление с соответствующими звездочками, установленными на валах (распределительном и коленчатом).

Основная проблема цепи заключается в том, что со временем она растягивается. В результате этого нередко появляются посторонние шумы и сбиваются метки ГРМ. Из-за этого двигатель теряет часть мощности и повышается его износ. Ремонт цепи ГРМ, равно как и ремня, не выполняется. Замене подлежит полностью весь узел, начиная от звездочек и заканчивая цепью и успокоителем с натяжителем. Что касается основных достоинств цепного привода, то это его надежность и интервалы замены. Его необходимо менять несколько реже, примерно каждые 250 тысяч километров. Если этого не делать вовремя, то может случиться обрыв цепи ГРМ. Ремонт мотора после такой поломки будет стоить достаточно дорого.

Принцип действия ГРМ

Независимо от типа привода, газораспределительный механизм работает по одной и той же схеме. Всю работу можно разделить на 4 основных этапа:

- впуск;

- сжатие;

- рабочий ход;

- выпуск.

Чтобы эта система работала исправно и эффективно, необходимо синхронизировать работу распределительных и коленчатого вала. Синхронная работа распредвала и коленвала — основная задача привода ГРМ независимо от его типа и устройства.

Такт впуска начинается с движения коленчатого вала. Он передает усилие на поршень, который, в свою очередь, начинает движение из верхней мертвой точки (ВМТ) в нижнюю мертвую точку (НМТ). В это время происходит открытия впускных клапанов и поступление топливно-воздушной смеси в камеру сгорания. После подачи клапана закрываются. Коленчатый вал за этот такт проворачивается на 180 градусов от своего начального положения.

После того как поршень достиг НМТ, он начинает подниматься в ВМТ. Следовательно, в цилиндре происходит сжатие топливно-воздушной смеси. Фаза заканчивается при подходе поршня к верхней мертвой точке. Коленчатый вал в конце такта провернут на 360 градусов от своего начального положения.

Когда наступает момент максимального сжатия, происходит воспламенения топливной смеси, а поршень в это время под действием образовавшихся газов начинает двигаться к НМТ. Когда он достигает нижней точки, то фазу рабочего хода принято считать завершенной. Удаление отработанных газов происходит при последующем движении поршня в ВМТ и открытии выпускных клапанов. После завершения такта коленчатый вал проворачивается на 720 градусов от своего начального положения.

Основные элементы газораспределительного механизма

ГРМ состоит из большого количества деталей, каждая из которых выполняет возложенную на нее задачу. Основной элемент — распределительный вал. В большинстве случаев устанавливается в головке блока цилиндров. Современные моторы оснащаются двумя распредвалами, что повышает эффективность работы системы в целом и ее надежность. В этом случае мотор будет иметь 16 клапанов, а с одним распредвалом — 8. При вращении вала происходит воздействие на клапана через кулачки, установленные на цилиндрических шейках. Промежуточное звено между кулачками и клапанами — толкатели.

Еще одна важная составляющая — впускные и выпускные клапана. Они нужны для подачи топливно-воздушной смеси и удаления отработанных газов. Представляют собой стержень с тарелкой. Стержень всегда цилиндрической формы с выборкой под пружину. Движение клапанов строго ограничено. Для предотвращения попадания масла в камеру сгорания через клапана, последние имеют уплотнительные кольца.

Еще один элемент — привод ГРМ. Через него передается вращение. Стоит понимать, что за 2 полных оборота коленчатого вала, распределительный делает всего один. То есть, вращается со скоростью в два раза меньшей.

Ремонт и обслуживание ГРМ