КамАЗ-78504: технические характеристики

Современный ракетоносец для российской армии

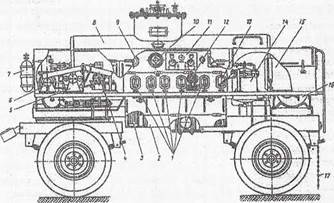

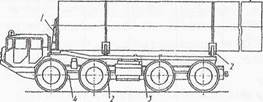

КамАЗ-78504 – это военный транспортёр / тяжёлый седельный тягач (ТСТ) с колёсной формулой 8х8. Модель была разработана в 2010-х годах, по заказу Минобороны РФ, в качестве альтернативы аналогичной продукции Минского завода колёсных тягачей. В этом грузовике нашли своё применение многие современные и весьма необычные для таких машин научно-технические решения. КамАЗ-78504 был впервые публично продемонстрирован на Параде Победы 9 мая 2017 года.

Тягач КамАЗ-78504 предназначен для буксировки полуприцепов с грузом общей массой от 90 до 165 тонн. Модель предназначена специально для транспортировки стратегических ракет. Машина КамАЗ-7850 (16х16) снабжена к тому же кабиной, разделённой на две части, между которыми можно укладывать и перевозить ракеты повышенной длины. Грузоподъёмность самого шасси транспортного средства составляет 85 тонн.

Одновременно с испытаниями грузовика в 2017 году проводились и испытания полуприцепа, на котором можно транспортировать и подавать в шахты тяжёлые баллистические ракеты стратегического назначения.

Разработка автомобиля КамАЗ-78504 и полуприцепа к нему была проведена в рамках государственного проекта «Платформа-О». Он предусматривает создание целого семейства тяжёлых грузовых машин, которые можно использовать в войсках в качестве тягачей для стратегических ракетных комплексов; для транспортировки крупногабаритной и тяжеловесной военной техники; носителей мобильных общежитий, узлов связи, командных пунктов и штабов.

Испытания седельного тягача КамАЗ-78504 с колёсной формулой 8х8 и полуприцепа к нему производились под городом Волжском (Республике Марий Эл). По их итогам, проект был признан удачным; был подготовлен список доработок, которые нужно сделать по указаниям заказчика (Минобороны).

Главные особенности тягача КамАЗ-78504

Основная особенность тягача данной модели – это то, что он получил все поворотные колёса. Такая способность значительно увеличила маневренность тяжёлой машины, позволила ей перемещаться боком или разворачиваться совсем с небольшим радиусом.

Полуприцеп оснащён системой частичного отбора мощности от силовой установки тягача, благодаря которой реализовали привод и его колёс тоже. При этом полуприцеп с погрузочно-заряжающей установкой оснастили пультом дистанционного управления и возможностью автономного функционирования (для выполнения загрузок и разгрузок носителей). Привод подвижных элементов у полуприцепа – гидравлический, в том числе и привод сцепного устройства с тягачом, и с системой фиксации около ракетной шахты.

В 2018 году на Международный военно-технический форума «Армия-2018» вывели ещё более впечатляющий тягач из проекта «Платформа-О» – колёсной формулы 16×16. Динамический показ этого гигантского специального колёсного шасси КамАЗ-7850 стал настоящим «гвоздём программы» на форуме. Монументальный тягач грузоподъёмностью в 85 тонн, у которого поворачивались все 16 колёс, разворачивался едва ли не на месте и двигался практически боком, как краб.

Иные отличительные свойства данного автомобиля – это

- модульная сборка (машина собирается из готовых модулей. Они представляют собой отдельные готовые части. Такая конструкция позволяет в случае повреждения одного из модулей быстро восстановить работоспособность автомобиля);

- удлинённая рама (длинная рама, в совокупности с широкими колёсами, снижает уровень давления на грунт при движении. Это даёт возможность перевозить на шасси грузы с высокой массой);

- многоосная ходовая часть;

- трансмиссия, выполненная по схеме «мотор-ось» с независимым приводом колёсных механизмов;

- рулевое управление, обеспечивающее поворот передних осей в одну сторону, а задних – в другую (что позволяет выполнять развороты на ограниченных площадках, либо всех колёс в одну сторону: «крабовый ход» – движение боком. Все колёсные механизмы, установленные на машине – поворотные. Передние и задние оси разворачиваются в противоположные стороны. Управление электронное. Водитель управляет многотонной машиной без применения значительных физических усилий);

- выхлопная труба, расположенная высоко (глушитель размещён сбоку автомобиля, на уровне верхнего края колеса. Данное техническое решение предоставляет возможность использовать КамАЗ-78504 для преодоления водных преград. При преодолении брода вода не заливается в выхлопную трубу);

- мощный бампер плюс защита моторного отсека (это позволяет использовать тяжёлую машину для передвижения по лесным массивам);

- возможность регулировки дорожного просвета (колёсные механизмы оборудованы гидравлическими силовыми цилиндрами. Они поднимают колёса и смещают центр тяжести автомобиля. Тягач КамАЗ-78504 сможет продолжать движение при вышедшем из строя колесе, просто подняв его);

- система автоматической подкачки шин (в зависимости от вида дорожного покрытия, водитель может изменять показатели давления в шинах дистанционно, из кабины, не прекращая движения. Система автоматической подкачки даёт возможность полноценно использовать автомобиль при нарушении целостности баллонов);

- штатные видеокамеры и прибор ночного видения, которые позволяют передвигаться ночью, не включая включения фары;

- электрическая трансмиссия (которая даёт возможность избавиться от тяжёлых механических агрегатов трансмиссии, увеличивая тем самым КПД машины и её полезную грузоподъёмность);

- бортовой компьютер (который обладает способностью обеспечивать дистанционное управление машиной. Он даёт возможность водителю контролировать работу узлов и механизмов при движении машины, не отвлекаясь от управления).

Это будущие прямые конкуренты МЗКТ

Эти новые разработки Камского автомобильного завода демонстрировали, что Ракетные войска стратегического назначения России уже в обозримом будущем могут перестать быть самыми щедрыми клиентами Минского завода колёсных тягачей (ради которых он, собственно, и работает процентов на восемьдесят). Потому что КамАЗ-7850 16х16 из проекта «Платформа-О» является полноценной заменой проверенному годами белорусскому тягачу МЗКТ-79221.

Соответственно – через несколько лет КамАЗовские, а не минские ядерные «сороконожки» могут стать перевозчиками и носителями межконтинентальных баллистических ракет мобильных ракетных комплексов РТ-2ПМ2 «Тополь-М», «Ярс» и многого другого ценного и крупногабаритного военного оборудования. А гигантские деньги, которые стоит каждый такой грузовик, останутся в российской казне, а не уйдут в белорусскую. Это при условии, что проект «Платформа-О» продолжит своё успешное развитие.

Сам этот КамАЗовский проект стал следствием отказа президента Белоруссии продать России Минский завод колёсных тягачей. Точнее, продать по устраивающей Москву цене.

На тягачах производства МЗКТ передвигаются не только стратегические баллистические ракеты «Тополь» и «Ярс». Модельный ряд этого уникального предприятия, построенного в советские времена, – чрезвычайно широкий. Кроме гигантских восьмиосных М3КТ-79221, на заводе выпускается много тягачей и поменьше.

Это привело к тому, что именно под них оказались спроектированными пусковые установки, антенные посты и кабины управления российских зенитно-ракетных комплексов ПВО – С-ЗОО ПС/ПМ и С-4ОО «Триумф»; пусковые установки реактивных систем залпового огня «Смерч» и «Торнадо»; мобильного берегового противокорабельного комплекса «Бастион»; крылатых ракет РК-55, машин берегового артиллерийского комплекса «Берег»; транспортных машин для противоракет 5№Т6 «Амур». На колёсные шасси МЗКТ-7930 массой 42 тонны и полезной нагрузкой 19 тонн монтируется и знаменитый оперативно-тактический ракетный комплекс «Искандер». Это немало, поэтому зависимость российской армии от Минска и решено было попробовать ликвидировать.

Денег проект «Платформа-О» проглотил огромное количество. Кстати, концерн «Алмаз-Антей», выпускающий современные российские зенитно-ракетные системы, для своих С-300 и С-400 в 2016 году приобрёл Брянский автомобильный завод, основного отечественного производителя большегрузной техники. Тягач БАЗ-6909 с колесной формулой 8х8 был взят в качестве основного грузового автомобиоя для размещения элементов комплекса С-4ОО на колёсном шасси. А в обозримой перспективе – и зенитно-ракетного комплекса С-5ОО «Прометей».

Над разработкой отечественного шасси для автономных пусковых установок подвижных грунтовых комплексов Ракетных войск стратегического назначения РФ вместе с КамАЗом трудился научно-исследовательский испытательный центр автомобильной техники З-го ЦНИИ М0 РФ.

Машины с электромеханическими трансмиссиями

С самого старта работ нашими специалистами было выбрано совершенно иная концепция конструирования машин, нежели в Минске. Решено было делать грузовики без сцепления, коробки переключения передач и раздаточной коробки, приводных валов, дифференциалов.

Вместо всего этого – дизель-электрические приводы с электромоторами, встроенными в ступицы колёс. Подобной схемой предоставляется возможность колёсам вращаться с разной скоростью и даже в разных направлениях. Данные способности значительно увеличивают показатели проходимости и маневренности тяжёлого тягача.

Интересно, что опыт получился действительно уникальным: никто и нигде в мире счего-либо подобного не делал. А на КамАЗе смогли все проблемы одолеть. Хотя и задержавшись в сроках: не в 2015, как это предполагалось первоначально, а в 2018 году. В результате, продемонстрированному на «Армии-2018» огромному восьмиосному КамАЗу-7850 для быстрого и полного разворота оказалось достаточно площадки размером всего лишь 20 на 20 метров. Он просто переползал по ней, словно гигантский краб.

Другие характеристики нового российского тягача, озвученные его создателями и производителями, тоже оказались лучшими, чем у белорусов. В частности: наибольшая скорость – 60 км/час против 40 км/час, максимальная глубина преодолеваемого брода — 1,5 метра против 1,1 метров, максимальный угол преодолеваемого подъёма – 20 градусов против 10-ти градусов.

Для мобильных ракетных комплексов стратегического назначения, которые работают, естественно, в местах безлюдных, зачастую бездорожных и плохо освоенных, это достаточно немаловажно.

В чём состоят плюсы от применения электромеханических трансмиссий?

КамАЗ недаром сделал ставку на использование такого нетрадиционного технического решения: дизель-электрического привода с электромоторами. В чём смысл подобного подхода?

В первую очередь, это отсутствие сложной трансмиссии: отсутствуют и сцепление, и коробка переключения передач, и раздаточная коробка, а также приводные валы, дифференциалы – всё это серьезно снижает вес шасси.

Кроме того, электродвигатели способны развивать максимальный крутящий момент сразу же после того, как только на них было подано питание.

Также подобная система позволяет всем колёсам шасси вращаться с разной скоростью и даже в разных направлениях.

Вид спереди снизу. Нетрадиционные решения позволили отказаться от многочисленных карданов, но одновременно увеличили количество различных кабелей, шлангов, оборудования силовой электроники и гидравлики

Есть возможность использования системы рекуперации энергии торможения.

Упрощается обеспечение активной безопасности движения – всевозможные алгоритмы систем типа ABS программируются в блоке управления и способны воздействовать на каждое из колёс индивидуально.

Силовая установка

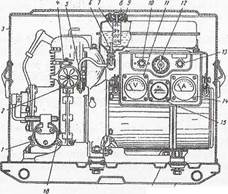

По замыслу Минобороны, тяжёлый тягач должен был развивать скорость не мене 60 км/ч при буксировке неактивного полуприцепа массой в 90 тонн. Это было достигнуто, благодаря использованию в составе дизель-генераторной установки немецкого дизельного мотора Liebherr D9508, форсированного до мощности 605 кВт (822,6 л.с.) и крутящего момента 3850 Нм. Доработка двигателя тягача производилась на основе уже имевшегося опыта создания раллийной версии D9508 мощностью 920 лошадиных сил.

Liebherr D9508 – это восьмицилиндровый V-образный дизель рабочим объемом 16,2 литров. Диаметр цилиндра – 128 мм, ход поршня – 157 мм. Размеры мотора: 1 692 / 1 112 / 1 350 мм. Сухая масса – 1 600 килограммов.

Дизельный двигатель приводит во вращение 3-х фазный тяговый генератор ВИГ-6ОО мощностью 6ОО кВт. Это продукция Сафоновского электромашиностроительного завода (город Сафроново, Смоленская область).

Все компоненты комплекта тягового электрооборудования для КамАЗ-78504 были поставлены известными производителями, которые имеют серьёзный опыт в своей области.

Двигатель, вид снизу

Полупроводниковые тяговые инверторы, полупроводниковый преобразователь собственных нужд и кабельная сеть были изготовлены на московском заводе «Аэроэлектромаш». Изготовителем 5-ти фазных вентильно-индукторных ТЭД – тяговых электродвигателей ВИД-60А1 – стал сарапульский электрогенераторный завод (Удмуртская республика). ООО «Эмтех» (Казань) произвело монтаж и отладку всех компонентов КТЭО (комплекта тягового электрооборудования) в ходе сборки шасси в Набережных Челнах.

Пробеги, сделанные в рамках испытаний, подтвердили, что тяжёлый седельный тягач КамАЗ-78504 соответствует требованиям заказчика. Двигаясь по шоссе с полуприцепом массой 90 т, он развил скорость не 60, а все 70 км/час, и преодолел с тем же полуприцепом подъём крутизной в 18 градусов.

По маневренности КамАЗ-78504 показал себя значительно лучше аналогов, благодаря возможностям вводно-распределительного устройства. Внешний габаритный радиус поворота у этой машины – не более 10,1 м. При этом электродистанционной системой управления и гидроприводами обеспечивается превосходная точность управления, а алгоритмы боевой информационно-управляющей системы работают так, что при увеличении скорости усилие на руле возрастает как в самолёте.

На испытаниях тягач продемонстрировал великолепную для своей массы и габаритов проходимость при движении по грязи или песку (снежной целине). Это достигается за счёт гибкости его электромеханотроники, непрерывно осуществляющей индивидуальную регулировку тяги на каждом колесе, в зависимости от его сцепления с грунтом. Для механической трансмиссии подобное является недостижимым.

На бездорожье, чтобы предотвращать срывы грунта на поверхностях со слабой несущей способностью, тяжёлый тягач КамАЗ-78504 может в автоматическом режиме поддерживать «ползучую» скоростью в 1 км/ч.

В целях улучшения проходимости, существует функция увеличения клиренса до 700 мм и снижение сопротивления движению при поворотах. Благодаря вводно-распределительному устройству, все колёса поворачивающего автомобиля КамАЗ-78504 могут идти по одной колее.

«Родные братья» КамАЗ-78504

Кроме КамАЗ-78504, в проекте «Платформа-О» заявлены такие машины, как: специальное колёсное шасси грузоподъёмностью 85 тонн, с колёсной формулой 16×16 – КамАЗ-7850; специальное колёсное шасси грузоподъёмностью 60 тонн, с колёсной формулой 12×12 –КамАЗ-78509; седельный тягач для полуприцепа массой 90 тонн (КамАЗ-78504 колёсной формулы 8×8, о котором мы и говорим); балластный тягач колёсной формулы 8×8 для прицепа массой 75 тонн (самолётов на аэродромах – 400 т) – КамАЗ-78508. Итого, в семействе четыре модели.

Стойка гидропневмоподвески Ковровского электромеханического завода

Когда прототипы станут реальными тяжёлыми грузовиками в российской армии

В 2019 году сообщалось о приёме на снабжение Вооружённых Сил Российской Федерации первых специальных колёсных шасси, выполненных по программе «Платформа-О». Говорилось о первой партии из пяти разнообразных машин из данного семейства.

В ходе эксплуатации, заказчик – Министерство Обороны РФ – сформулировал дополнительные требования относительно защищённости машины. Выполнение данного требования для схемы «мотор-колесо» оказалось труднореализуемым. Хоть образец и был оснащён кабиной и топливными баками в защищённых вариантах, прочие узлы и агрегаты шасси оказались никак не защищёнными.

Это явственно видно, если рассмотреть установленное внутри рамы шасси оборудование и проложенные там кабели и шланги – при подрыве на мине вполне может случиться замыкание высоковольтного оборудования (напряжение до 900V) и возгорание масла гидравлической системы.

Ещё больше всего проблем возникло с мотор-колёсами: в процессе испытаний на поражение сбоку выяснилось, что после пробития крышек ступиц колёс и попадания поражающих элементов и осколков внутрь мотор-колёса оказывались наглухо заблокированными. Выходом из этого стало принятие решения о применении вместо схемы «мотор-колеса» схемы «мотор-ось».

Подвижной состав автомобильного транспорта

Подвижной состав автомобильного транспорта:

назначение, классификация

ЧАСТЬ 1

Специализированные автомобили

Коломна. УДК 658.6:061.5 ББК 65.421:30.2

Рекомендовано к изданию редакционно-издательским советом МГОСГИ

Рецензент: Малько И.В. к.т.н., доцент

Учебное пособие «Специализированные и специальные автомобили». Московский государственный областной социально-гуманитарный институт /Сост. В.С. Илларионов. Под ред. Н.Я. Кириленко.– Коломна, МГОСГИ, 2010 г. -115 с.

Пособие предназначено для теоретической подготовки студентов специальности «Профессиональное обучение» (автомобили и автомобильное хозяйство) со специализацией «Эксплуатация и ремонт автомобильного транспорта» при изучении дисциплины «Специальные автомобили».

Пособие разработано в соответствии с программой обучения и состоит из двух частей. В первой части рассматриваются особенности конструкции и обеспечение эксплуатации специализированных автомобилей, а во второй- специальных автомобилей.

© ГОУ ВПО Московский государственный областной социально-гуманитарный институт, 2010 г.

СОДЕРЖАНИЕ

1. Подвижной состав автомобильного транспорта.

2. Автомобили и автопоезда-самосвалы.

3. Автомобили-цистерны и автозаправщики.

4. Подвижные средства заправки.

5. Автопоезда и прицепы.

6. Автомобили, автопоезда-фургоны и рефрижераторы.

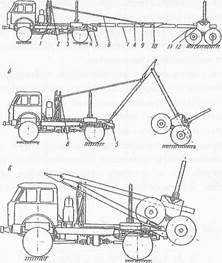

7. Автопоезда для перевозки длинномерных, тяжеловесных грузов и строительных конструкций.

8. Контейнеровозы, автомобили и автопоезда с грузоподъемными устройствами и съемными кузовами.

ВВЕДНИЕ

Предметом изучения учебной дисциплины «Специальные автомобили» являются особенности конструкции и обеспечение эксплуатации специализированных и специальных автомобилей. Целевой установкой учебной дисциплины «Специальные автомобили» является подготовка педагога профессионального обучения, знающего назначение, технические характеристики и особенности конструкции основных марок специализированных и специальных автомобилей и имеющего представление об обеспечении их эксплуатации.

Научной основой дисциплины являются законы и положения физики, химии, естественных и технических наук. Изучение дисциплины базируется на теоретических положениях и знаниях, полученных студентами по общим математическим и естественнонаучным дисциплинам, общепрофессиональным дисциплинам, дисциплинам отраслевой подготовки и дисциплинам специализации. В свою очередь она обеспечивает подготовку студентов к практической деятельности по специальности и к разработке выпускных квалификационных работ.

ПОДВИЖНОЙ СОСТАВ АВТОМОБИЛЬНОГО ТРАНСПОРТА

Подвижной состав: назначение, классификация

Подвижным составом автомобильного транспорта называют автомобили, автомобильные поезда, прицепы и полуприцепы. Подвижной состав служит для выполнения транспортных и нетранспортных работ: перевозки грузов, пассажиров и специального оборудования для производства различных операций. Его можно классифицировать по назначению и проходимости (рис. 1.1).

Рис 1.1. Классификация типов подвижного состава автомобильного транспорта по назначению и проходимости

Подвижной состав общего назначения служит для выполнения различных транспортных перевозок, специализированный — только и для определенных транспортных перевозок, а специальный —для производства разнообразных нетранспортных работ.

Пассажирский подвижной состав

Пассажирский подвижной состав предназначен для перевозки людей. К нему относятся легковые автомобили и автобусы.

Легковые автомобили служат для индивидуальной перевозки пассажиров (от 2 до 8 человек). Легковые автомобили общего назначения имеют закрытые и открытые кузова. Специализированные легковые автомобили предназначены для перевозки пассажиров определенных категорий. К специализированным относятся автомобили скорой помощи, такси и др.

Специальные легковые автомобили служат для выполнения нетранспортных работ. Они выпускаются на базе шасси легковых автомобилей и оборудуются специальными устройствами, аппаратурой и т.п. К специальным относятся лабораторные, исследовательские, милицейские автомобили и др.

Автобусы служат для массовой перевозки пассажиров. Автобусами общего назначения являются городские, пригородные и междугородные автобусы. К специализированным относятся санитарные, туристические и школьные автобусы. Автобусы имеют кузова вагонного и капотного типов и обычно выполняются на базе агрегатов грузовых автомобилей. Широкое распространение получили микроавтобусы, которые выпускаются на базе легковых автомобилей.

Специальные автобусы выполняются на базе шасси автобусов общего назначения, могут иметь специальные кузова и оборудуются специальными устройствами, приборами, аппаратурой и др. К таким автобусам относятся подвижные технические станции, кинолаборатории, санитарно-ветеринарные автобусы и др.

Грузовой подвижной состав

Грузовой подвижной состав служит для перевозки грузов различных видов. К нему относятся грузовые автомобили, автомобили-тягачи, автопоезда, прицепы и полуприцепы. Грузовые автомобили могут быть общего назначения, специализированными и специальными.

Грузовые автомобили общего назначения предназначены для перевозки всех видов грузов, кроме жидких (без тары). Они имеют грузовые кузова в виде бортовых платформ.

Специализированные грузовые автомобили служат для перевозки грузов только определенных видов. Они имеют приспособленные для таких перевозок кузова и оборудуются специальными устройствами и приспособлениями для погрузки и разгрузки. К специализированным относятся автомобили-самосвалы, цистерны, фургоны, рефрижераторы, самопогрузчики.

Специальные грузовые автомобили предназначены для выполнения разнообразных нетранспортных работ и операций. Они оборудованы специальными приспособлениями, механизмами, устройствами, изготавливаются на базе шасси грузовых автомобилей и могут иметь специальные кузова. К специальным грузовым автомобилям относятся коммунальные (мусороуборочные, снегоуборочные, поливочные и др.), пожарные, ремонтные мастерские, автокраны, автовышки, автокомпрессоры, автобетономешалки.

Автопоезда позволяют увеличить производительность подвижного состава и снизить себестоимость перевозок. Так, в одинаковых условиях эксплуатации себестоимость перевозок автопоездом на 25. 30 % ниже, а производительность в среднем в 1,5 раза выше, чем у одиночного автомобиля. Автопоезда состоят из автомобилей-тягачей, прицепов и полуприцепов. Автопоезда подразделяются на прицепные, седельные и роспуски.

Прицепной автопоезд состоит из грузового автомобиля и одного или нескольких прицепов. Седельный автопоезд состоит из седельного автомобиля-тягача и полуприцепа, передняя часть которого закреплена на тягаче.

Автопоезда-роспуски состоят из грузового автомобиля и прицепа-роспуска, оборудованного опорными балками (кониками) для крепления длинномерных грузов (леса, труб, сортового металла и др.).

Прицепной подвижной состав включает в себя прицепы и полуприцепы, которые, как и автомобили, могут быть общего назначения, специализированными и специальными. Кроме того, прицепы могут быть легковыми и грузовыми.

Различие между грузовыми прицепами и полуприцепами состоит в том, что прицепы соединяются с автомобилем-тягачом тягово-сцепным устройством типа крюк—петля или шкворень — петля, а полуприцепы — опорным седельно-сцепным устройством. Конструкции прицепов и полуприцепов очень разнообразны. Они могут быть одноосными, двухосными и многоосными в зависимости от того, для перевозки каких грузов предназначены Кроме того, прицепы и полуприцепы также могут быть как с активным приводом, так и без него. При активном приводе прицепы и полуприцепы имеют ведущие колеса, к которым подводятся мощность и момент от двигателя автомобиля-тягача, а без активного привода они не имеют ведущих колес.

Проходимость подвижного состава (способность двигаться по плохим дорогам и вне дорог) различна в зависимости от его типа и назначения. В основу подразделения подвижного состава по проходимости положена колесная формула, выражающая цифровым индексом общее количество колес автомобиля и количество ведущих колес.

Автомобили ограниченной проходимости предназначены для движения по дорогам с твердым покрытием и сухим грунтовым дорогам. Эти автомобили имеют два моста, один из которых ведущий (передний или задний). Колесная формула автомобилей ограниченной проходимости обозначается индексом 4×2, где первая цифра (4) означает общее число колес, а вторая цифра (2) показывает число ведущих колес. Если ведущие колеса автомобиля двухскатные (сдвоенные), то колесная формула обозначается также индексом 4×2.

Автомобили повышенной проходимости предназначены главным образом для сельской местности. Их можно эксплуатировать как на грунтовых дорогах, так и на дорогах с твердым покрытием. Эти автомобили способны двигаться даже вне дорог и преодолевать при этом заболоченные, глинистые и заснеженные участки, а также водные преграды и крутые подъемы.

Автомобили повышенной проходимости имеют несколько ведущих мостов. Их колесные формулы — 4×4, если у автомобиля два моста и оба ведущие, и 6х4, если автомобиль имеет три моста, из которых средний и задний являются ведущими.

Автомобили высокой проходимости способны преодолевать рвы, ямы и другие подобные препятствия. Это автомобили со всеми ведущими мостами, число которых три и более. Колесные формулы автомобилей высокой проходимости — 6×6 и 8×8.

Подъемные механизмы самосвалов

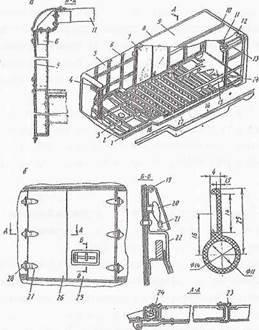

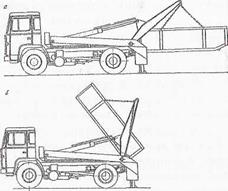

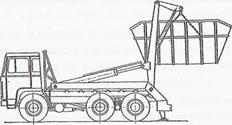

В зависимости от типа и свойств перевозимого груза кузова самосвалов могут иметь различную конструкцию (рис. 2.2).

Рис. 2.2. Схемы грузовых кузовов самосвалов:

а, б — прямоугольные с открывающимися бортами; в — корытообразный без открывающихся бортов; г — полуэллиптический; д — ковшовый; е — совковый.

Грузовые кузова самосвалов обычно изготавливают цельнометаллическими — сварными из листовой стали — и усиливают стойками. Иногда их делают из алюминиевых сплавов или армированных пластмасс, что позволяет уменьшить массу самосвала, повысить коррозионную стойкость кузова, снизить уровень шума при погрузке и улучшить очищаемость при разгрузке, а также уменьшить расход топлива.

В зависимости от типа и свойств перевозимого груза кузова самосвалов могут иметь различную конструкцию: ковшового и совкового типов, с открывающимися в направлении разгрузки бортами (назад, вбок, на все стороны) и без открывающихся бортов.

Кузова с открывающимися бортами могут иметь верхнее или нижнее расположение шарниров, обеспечивающих открывание бортов, которые в закрытом положении плотно прилегают к основанию и неоткрываемым бортам кузова.

Кузов грузового автомобиля-самосвала КамАЗ (рис. 2.3, а) — цельнометаллический, сварной, обогреваемый, без открывающихся бортов, ковшового типа, прямоугольного сечения. Он выполнен равномерно расширяющимся от передней части к задней, что обеспечивает лучшую его разгрузку при опрокидывании.

Рис. 2.3. Грузовой кузов (а) и надрамник (б) самосвалов КамАЗ:

1 — боковина; 2 — козырек; 3, 6 — борта; 4, 7, 14, 15 — усилители; 5 — стойка — 8 — основание; 9, 11 — опоры; 10, 13, 16, 19 — поперечины; 12 — лонжерон; 17 — кронштейн; 18 — рама

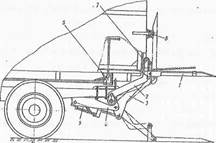

Автомобили-самосвалы оборудуются опрокидывающимися грузовыми кузовами. Опрокидывание кузовов производится специальными подъемными механизмами (механическими, гидравлическими, пневматическими).

Подъемный механизм предназначен для обеспечения разгрузки кузова самосвала путем его наклона (опрокидывания) и последующего возвращения в исходное (транспортное) положение. Он также обеспечивает фиксацию кузова в любом промежуточном положении при его подъеме и опускании.

На самосвалах наибольшее распространение получили гидравлические подъемные механизмы, привод которых осуществляется от двигателя автомобиля. Эти механизмы компактны, надежны, безопасны в работе, обладают плавностью и быстротой действия, имеют большой срок службы .

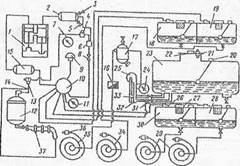

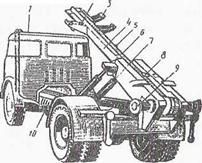

В гидравлический подъемный механизм входят коробка отбора мощности, масляный насос, системы управления, гидроцилинд ры, масляные банки, масляные фильтры и трубопроводы. Гидравлическая система подъемного механизма заполняется маслом, замена которого производится при переходе с одного сезона эксплуатации на другой

Применяемые на самосвалах гидравлические подъемные механизмы имеют одинаковую конструкцию и отличаются только системами управления. Гидравлические подъемные механизмы самосвалов с боковым опрокидыванием кузова более экономичны, чем самосвалов с задней разгрузкой. Они имеют меньшую общую длину выдвижных звеньев и меньший объем гидроцилиндров вследствие более низкой высоты подъема кузова, так как у современных самосвалов ширина кузова меньше его длины.

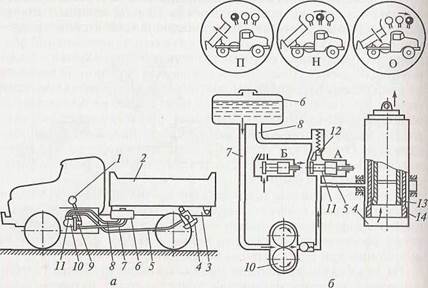

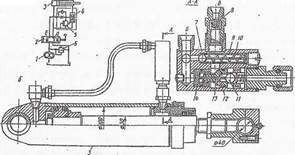

На рис. 2.4 представлены схемы гидравлического подъемного механизма и размещения его элементов на автомобилях-самосвалах ЗИЛ-ММЗ. Рычаг управления 1 одновременно действует на кран управления 11 и коробку отбора мощности 9, связанную с масляным насосом 10.

При установке рычага управления в положение «подъем» (П) золотник крана управления 11 занимает соответствующее положение (А). При этом насос 10, приводимый от коробки отбора мощности 9, забирает масло из бака 6 по всасывающему трубопроводу 7 и нагнетает его в гидроцилиндр 4 по нагнетательному трубопроводу 5.

Под действием давления масла из гидроцилиндра последовательно выдвигаются отдельные звенья (трубы) 14 и 13. В результате происходит опрокидывание грузового кузова 2, автоматическое открывание заднего борта при помощи специального рычага, установленного на надрамнике 3, и разгрузка самосвала.

Рис 2.4 Гидравлический подъемный механизм самосвалов ЗИЛ-ММЗ:

а — схема размещения на автомобиле; б — схема механизма: 1 — рычаг; 2 — кузов; 3 — надрамник; 4 — гидроцилиндр; 5, 7, 8 — трубопроводы; 6 — бак; 9 — коробка отбора мощности; 10 — насос; 11 — кран; 12 — клапан; 13, 14 — выдвижные звенья

При возрастании давления масла до 13,5 МПа откроется предохранительный клапан 12 крана управления, и часть масла направится по сливному трубопроводу 8 в масляный бак 6. При установке рычага управления в положение «опускание» (О) золотник крана управления 11 занимает такое положение (Б), при котором масло из гидроцилиндра через трубопровод 5, кран управления 17 и трубопровод 8 сливается в масляный бак под действием веса кузова.

При этом выдвижные звенья 13 и 14 плавно возвращаются обратно в гидроцилиндр, а кузов самосвала — в исходное положение (транспортное). Фиксация грузового кузова самосвала в поднятом положении при разгрузке осуществляется при помощи упорной штанги, шарнирно установленной на надрамнике 3. Эта штанга также обеспечивает безопасность проведения ремонтных работ при поднятом порожнем кузове самосвала.

Назначение, основные типы цистерн и требования к их конструкции

Автомобилями и автопоездами-цистернами называется специализированный подвижной состав, служащий для перевозки и временного хранения жидких, газообразных и сыпучих грузов.

К автомобилям-цистернам относятся также автозаправщики, которые предназначены как для перевозки топливно-смазочных материалов (топлива, масла, спирта, специальных охлаждающих жидкостей и т.д.), так и для заправки ими транспортных и других энергетических средств.

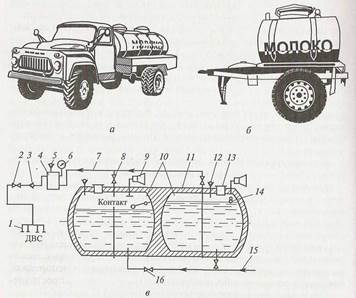

Автомобили-цистерны и автозаправщики весьма разнообразны и подразделяются на следующие типы (рис. 3.1).

Цистерны устанавливаются на шасси грузовых автомобилей, прицепах и полуприцепах. Кроме того, цистерны могу быть с термоизоляцией, подогревом и охлаждением. Так, например, цистерны для перевозки специфических материалов (парафин, мыло, смола, мазут и др.) делают подогреваемыми во избежание застывания этих материалов при транспортировке. Для перевозки скоропортящихся продуктов цистерны выполняются с искусственным охлаждением.Рис. 3.1. Типы цистерн, классифицированные по различным признакам

Автомобили-цистерны и автозаправщики выпускаются на базе шасси основных моделей грузовых автомобилей, прицепов и полуприцепов. Они отличаются только грузовым кузовом, изготовленным в виде цистерны, и оснащены специальным оборудованием (компрессор, насосы, краны, клапаны и др.), предназначенным для выполнения соответствующих работ. Применение цистерн-полуприцепов позволяет резко увеличить грузоподъемность подвижного состава и снизить себестоимость перевозок.

Автомобили и автопоезда-цистерны получают все более широкое распространение, хотя себестоимость перевозок в автоцистернах в среднем несколько выше по сравнению с обычными грузовыми автомобилями. Однако при их использовании исключаются расходы на тару, обеспечивается лучшая сохранность груза при погрузке, перевозке, разгрузке и уменьшаются расходы на погрузочно-разгрузочные работы (сокращение времени, исключение ручного труда).

В настоящее время для автомобильных цистерн характерны следующие тенденции: снижение собственной массы (применение легких сплавов, пластмасс и несущих конструкций прицепного состава), увеличение вместимости, совершенствование конструкции, а также повышение производительности оборудования для наполнения и разгрузки цистерн.

Требования к конструкции автомобильных цистерн. Физико-химические свойства перевозимых грузов оказывают большое влияние на конструкцию цистерн. Так, их плотность определяет нагрузку на шасси; плотность, вязкость и электризуемость — характеристики насоса и скорость перекачивания продуктов; давление насыщенных паров — требования к прочности цистерны, характеристики дыхательных клапанов и насосов.

Коррозионность — выбор материала и антикоррозионных покрытий для цистерны и технологического оборудования; содержание воды и механических примесей — выбор вида средств очистки и периодичности их обслуживания. Температура застывания — необходимость в системе подогрева и теплоизоляции технологического оборудования. Цистерны должны удовлетворять требованиям инструкции МВД о порядке перевоза опасных грузов автомобильным транспортом.

В этом случае автотранспортные средства (в т.ч. цистерны) должны выполнять следующие дополнительные требования:

- Выпускная труба с глушителем должна быть вынесена в сторону радиатора с наклоном выпускного отверстия вниз. Если расположение двигателя не позволяет устанавливать выпускную трубу перед радиатором, допускается ее выводить в правую сторону вне зоны цистерны и топливных коммуникаций;

- Топливный бак должен размещаться на наибольшем удалении от двигателя, выпускной трубы и электрических проводов, защищаться со стороны передней и задней стенок металлическими щитками, а со стороны днища -металлической сеткой с размером ячейки 10×10 мм;

- В электросети обязательно наличие плавких предохранителей или автоматических выключателей. Электропроводка монтируется в металлических трубках;

- Транспортное средство заземляется металлической цепью и должно иметь два огнетушителя, устанавливаемых вне кабины водителя.

В настоящее время не существует единой системы обозначения цистерн. Индексация автоцистерн состоит из двух-трех букв. Они обозначают тип базового шасси (А — автомобиль, П -прицеп, ПП-полуприцеп) и назначение цистерны (Ц — цистерна транспортная, ТЗ — топливозаправочная цистерна). Цифры обозначают номинальную вместимость цистерны в кубических метрах и марку базового шасси. Например, АЦ-4,2-53А — автомобиль-цистерна транспортная, номинальная вместимость 4,2 м 3 , на шасси автомобиля ГАЗ-53А.

Наряду с буквами Ц и ТЗ применяются обозначения: ЦЗ — цистерна-заправщик, МЗ — маслозаправщик. Специальные обозначения типа перевозимых грузов: М — масло, В — вода, С — спирт, СЖ — специальные жидкости. Например, ЗСЖ-66 — заправщик специальными жидкостями на шасси автомобиля ГАЗ-66.

Конструкция цистерн и их оборудование

Грузовые кузова-цистерны имеют различную форму, конструкцию и материал, что зависит от вида перевозимого груза и его свойств. Цистерны обычно выполняют сварными из листовой стали (малоуглеродистой, коррозионно-стойкой). При этом цистерны из малоуглеродистой стали могут иметь внутреннее противокоррозионное покрытие из эмали, свинца, цинка, пластмассы, эпоксидных смол и других материалов. Цистерны также могут быть изготовлены из алюминиевых сплавов или пластмасс.

Формы цистерн могут быть различными. Их поперечные сечения бывают прямоугольными, круглыми, эллиптическими. Расположение цистерн на подвижном составе также различно.

На подвижном составе цистерны устанавливаются горизонтально, наклонно и вертикально. Вертикальное и наклонное расположение цистерн применяют для перевозки сыпучих грузов с целью ускорения процесса выгрузки за счет использования собственной массы груза. Горизонтальное расположение цистерн используют для транспортировки жидких и газообразных грузов. Вертикальные цистерны имеют форму цилиндра или шара с нижней частью в виде усеченного конуса.

Наклонные и горизонтальные цистерны обычно имеют круглое или эллиптическое сечение, а иногда и прямоугольное. При наклонном и особенно при вертикальном расположении цистерн снижается их устойчивость за счет повышения центра тяжести. Часто ради повышения устойчивости подвижного состава для перевозки одной и той же массы груза применяют не одну, а две и более вертикальных цистерн, чем достигается снижение их центра тяжести.

Конструкция цистерн и их оборудование существенно зависят от типа и свойств перевозимого груза. Некоторые грузы (гудрон, асфальт, битум, жидкая сера и др.) при перевозке в цистернах должны сохранять определенную температуру (например, жидкая сера — 140. 150 °С). Поэтому цистерны для транспортировки таких грузов оснащаются специальной системой подогрева.

Цистерны для перевозки наливных грузов обычно внутри разгораживаются рядом специальных перегородок с целью уменьшения ударов жидкости о стенки и днища цистерны при движении. Цистерны для перевозки горючих жидкостей оборудуются противопожарными устройствами, а их заливные горловины снабжаются пламегасителями, дыхательными клапанами и т.д. Для наполнения и разгрузки цистерн используется специальное оборудование. Наполнение цистерн обычно осуществляется стационарным оборудованием, которое находится в местах погрузки. Разгрузка цистерн производится оборудованием, установленным на подвижном составе.

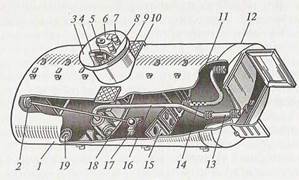

Цистерны для перевозки нефтепродуктов (рис. 3.2) служат главным образом для доставки топлива с нефтебаз к топливораздаточным колонкам и промежуточным топливохранилищам, а также для заправки топливом различных транспортных средств (самолеты, автомобили, тракторы и др.). В этих цистернах могут перевозиться также масла, мазут и более вязкие нефтепродукты (гудрон, асфальт, битум и др.)

Цистерна для перевозки нефтепродуктов (бензин, керосин, дизельное топливо и др.) — сварная, изготовлена из малоуглеродистой стали, имеет эллиптическое сечение и горизонтальное расположение.

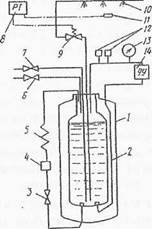

Рис.3.2 Цистерна для перевозки нефтепродуктов:

1 — цистерна; 2 — патрубок; 3, 6 — крышки; 4 — угольник; 5 — кронштейн; 7 — клапан; 8 — поплавок; 9 — горловина; 10 — подножка; 11 — трубка; 12 — шкаф; 13, 14, 16 — трубопроводы; 15 — волнорез; 17, 19 — опоры; 18 — указатель уровня нефтепродукта

Цистерны для перевозки топлива изготавливаются из углеродистой стали и внутри покрываются цинком. Поперечное сечение их обычно эллиптической формы. Цистерны имеют горловины, смотровые окна, указатели уровня топлива и дыхательные клапаны для сообщения с окружающим воздухом. Горловины служат не только для заполнения цистерн топливом, но и являются дополнительными резервуарами, которые заполняются при расширении топлива вследствие его нагрева. Цистерны калибруют (тарируют), и их объем указывается на тарировочной пластине, которая закреплена внутри горловины.

Цистерны оснащены насосами для заполнения, слива и перекачки топлива, которые имеют привод от двигателя подвижного состава через коробку отбора мощности и карданную передачу. Для безопасности цистерны оборудованы заземляющими устройствами и огнетушителями, а глушитель двигателя закреплен снизу переднего бампера автомобиля.

На рис. 3.3 представлена автоцистерна-заправщик.

Рис. 3.3. Автоцистерна-заправщик:

а — общий вид; б — схема: 1 — двигатель автомобиля; 2 — кабина автомобиля; 3 — цистерна; 4 —трубопровод; 5 — кабина управления; 6 — контрольно-измерительные приборы; 7 — рама; 8 — фильтр; 9 — насос; 10 — карданная передача; 11 — коробка отбора мощности; 12 — глушитель

|

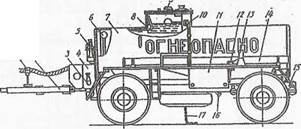

Прицеп-цистерна ПЦ-6,7-8925 (рис 3.4.,3.5) предназначен для перевозки топлива плотностью не более 860 кг/м 3 и кратковременного его хранения.

Рис. 3.4. Прицеп-цистерна ПЦ-6,7-8925:

1 — опора крепления рукава; 2 — дышло прицепа; 3 — трубопровод для приема и выдачи нефтепродукта; 4 — ящик задвижки Ду-70; 5 — огнетушитель; б — поплавковый указатель уровня; 7 — цистерна; 8 — горловина; 9 — дыхательный клапан; 10 — ограничитель наполнения; 11 — боковой ящик; 12 — клин заземления; 13 — заземляющее устройство; 14 — пенал для рукава; 15 — шасси; 16 — трубопровод слива отстоя; 17 — цепь заземления.

Прицеп-цистерна буксируется автомобилями-цистернами АЦ-8,5-255Б, АЦ-8-500A и автомобилем-топливозаправщиком ТЗ-8-255Б.

Рис.3.5. Схема технологического оборудования прицепа-цистерны ПЦ-6,7-8925:

1 — цистерна; 2 — наливная горловина; 3 — дыхательный клапан; 4 — клапан ограничения налива; 5 — кран ручного управления; б — ресивер для сжатого воздуха; 7 — звуковой сигнал; 8 — штуцер постоянной пристыковки; 9, 13 — вентили; 10 — штуцер налива; 11 — пневмогидроклапан; 12 — отстойник; 14 — штуцер сливного патрубка; 15 — поплавок.

Цистерны для перевозки жидких пищевых продуктов (питьевая вода, молоко, квас, пиво, вино, спирт, фруктовые соки и др.) изготавливаются из коррозионно-стойкой стали, алюминиевых сплавов или пластмасс и имеют круглое, эллиптическое или прямоугольное сечения. При этом металлические цистерны оснащены термоизоляцией. Для наполнения цистерн жидкостью и ее слива применяются вакуумные устройства, которые используют вакуум во впускном трубопроводе двигателя автомобиля, а также автономные и стационарные насосы.

Цистерны для перевозки молока (рис. 3.6) используют для его доставки с заготовительных пунктов на молочные заводы и комбинаты. Эти цистерны обычно состоят из двух или трех отдельных резервуаров (секций), заключенных в общем кожухе. При наполнении каждого резервуара цистерны молоком, после достижения предельного уровня, поплавок выключает подачу топлива в цилиндры двигателя и включает сигнализацию.

Рис. 3.6. Цистерны для перевозки молока:

а — автомобиль-цистерна; б — прицеп-цистерна; в — схема цистерны и оборудования: 1 — трубопровод двигателя; 2, 8, 16 — краны; 3, 5, 12 — клапаны; 4 — пеноуловитель; 6 — манометр; 7, 15 — трубопроводы; 9 — сигнализатор; 10 — резервуар; 11 — термоизоляция: 13 — горловина; 14 — поплавки.

Для пуска двигателя автомобиля необходимо отключить звуковую сигнализацию наполненного молоком резервуара. Слив молока из резервуаров цистерны осуществляется самотеком. Аналогичную конструкцию имеют цистерны для транспортировки других видов жидких пищевых продуктов.

Для перевозки молока выпускаются автомобили-цистерны АЦПТ-1,7, АЦПТ-2ЛА, АЦПТ-3,3, АЦПТ-6,2, полуприцеп-цистерна АЦПТ-11 (цифры обозначают вместимость цистерны в кубических метрах) и др. Для перевозки молока используются контейнеры-цистерны. Полуприцепы могут перевозить до трех заполненных контейнеров-цистерн.

Цистерны для сжатых и сжиженных газов предназначены для перевозки азота, кислорода, водорода, метана, пропана, бутана, углекислоты и других газов в сжатом и жидком состояниях. Цистерны могут быть транспортными и газозаправочными. Транспортные цистерны применяются только для перевозки сжиженных газов к потребителю с места их производства или от газораздаточных станций. Конструкция этих цистерн такая же, как для перевозки нефтепродуктов.

Газ из цистерн сливается за счет перепада давлений (например, давление пропана при температуре 50°С равно 1,8 МПа), а заливают газ в цистерну непосредственно из технологической напорной линии газобензинового завода или газораспределительной станции. Газозаправочные цистерны используются как для транспортировки, так одновременно и для раздачи газа в тару потребителя. С этой целью они снабжаются насосом, счетчиком и заправочными рукавами.

Цистерны для перевозки сыпучих грузов должны предохранять эти грузы от воздействия внешней среды.

К сыпучим относятся следующие грузы:

- Строительные (цемент, гипс, известь);

- Пищевые (соль, мука, какао, яичный порошок, сухое молоко, сахарный песок, зерно и др.);

- Химические (сода, графит, сульфат натрия, окись алюминия).

Отличительной особенностью конструкции цистерн для перевозки сыпучих грузов от других типов цистерн является различный способ их разгрузки:

- Гравитационный или бункерный;

- Самосвальный;

- Механический с помощью шнеков и транспортеров;

- Пневматический;

- Комбинированный.

Наибольшее распространение получил пневматический способ разгрузки. Пневматический способ обеспечивает подачу груза непосредственно к месту потребления, исключает соприкосновение груза с окружающей средой, а также предотвращает потери, загрязнение и порчу груза.

Пневматический способ разгрузки подразделяется на аэрационно-пневматический, аэрозольный и комбинированный. При аэрационно-пневматическом способе разгрузки внутрь цистерны нагнетается сжатый воздух под небольшим давлением, равным 0,05 МПа, а к разгрузочному патрубку — под давлением 0,15. 0,2 МПа.

При аэрозольном способе разгрузки сжатый воздух подается под небольшим давлением под наклонно установленное днище, что приводит к перемещению нижних слоев груза к разгрузочному отверстию. Там груз захватывается сжатым воздухом, который имеет давление 0,15. 0,2 МПа, и вместе с воздухом поступает в разгрузочный шланг.

Цистерны для перевозки сыпучих грузов имеют различную форму:

- Шаровую;

- Цилиндрическую;

- Усеченный конус.

Они могут устанавливаться на подвижном составе вертикально, а также с небольшим горизонтальным наклоном назад.

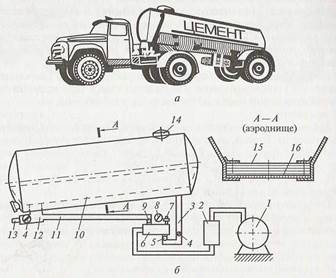

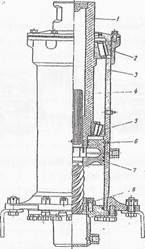

Цистерны для перевозки цемента (рис. 3.7, а) обычно имеют цилиндрическую форму, пневматическую разгрузку и устанавливаются на подвижном составе с некоторым горизонтальным наклоном назад (на угол 7. 9°).

При разгрузке цистерны сжатый воздух подается из компрессора 1, который приводится в действие от двигателя автомобиля. Воздух проходит через влагомаслоотделитель 2 к воздухораспределителю 6, оборудованному манометром 8 и предохранительным клапаном 7, который отрегулирован на давление 0,25 МПа. Из воздухораспределителя сжатый воздух по трубопроводам 3,11 поступает к аэроднищу 10 и разгрузочному патрубку 12.

Аэроднище цистерны состоит из нескольких слоев пористой ткани 15, которые размещены над металлической сеткой 16. Через аэроднище сжатый воздух проходит вверх и насыщает нижние слои цемента. Эти слои цемента перемещаются в разгрузочный патрубок 12, куда также подается сжатый воздух. В разгрузочном патрубке сжатый воздух захватывает цемент и через форсунки 13 поступает с ним в разгрузочный шланг.

Рис. 3.7. Цистерна для перевозки цемента:

а — полуприцеп-цистерна; б — схема цистерны: 1 — компрессор; 2 — влагомаслоотделитель; 3, 11 — трубопроводы; 4 — вентиль; 5, 7, 9 — клапаны; 6 — воздухораспределитель; 8 — манометр; 10 — аэроднище; 12 — патрубок; 13 — форсунка; 14 — люк; 15 — ткань; 16 — сетка .

Цистерны для перевозки цемента могут быть использованы также для транспортировки гипса и химических удобрений.

Цистерны для перевозки битума имеют термоизоляционный слой и подогреватели, так как битум необходимо перевозить при температуре 190. 260 °С. Они изготавливаются сварными из листовой стали, имеют эллиптическое сечение и термоизоляцию из стекловаты. Система подогрева включает в себя П-образную жаровую трубу, проходящую вдоль цистерны, подогреватель и топливные бачки. Битумные насосы — механические или объемные и имеют привод от коробки передач автомобиля.

Промышленностью выпускаются автобитумиовоз ДС-41А грузоподъемностью 6850 кг, состоящий из полуприцепа-цистерны безрамной конструкции и седельного тягача ЗИЛ-130В1, а также ДС-10А грузоподъемностью 14500 кг, включающий цистерну, смонтированную на шасси полуприцепа ЧМЗАП-5524Пи седельный тягач КрАЗ-258.

Цистерны для перевозки муки предназначены для доставки муки от мельниц на хлебозаводы и хлебокомбинаты. Они отличаются по конструкции от цистерн для перевозки других сыпучих грузов, так как мука обладает пониженной текучестью из-за ее малой плотности (0,55 т/м 3 ). При разгрузке цистерн для перевозки муки применяется аэрационно-пневматический способ.

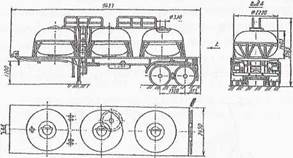

На рис. 3.8 представлен полуприцеп-цистерна для перевозки муки. Его грузоподъемность 7 т, вместимость 12,8 м 3 , время за грузки 25. 30 мин, а время разгрузки 25. 35 мин. Дальность подачи муки при разгрузке — до 30 м, а высота подачи — до 15 м.

На полуприцепе вертикально установлены два резервуара 2 цилиндрическо-конической формы и компрессор с приводом от электродвигателя, питание которого осуществляется от внешней сети.

Рис. 3.8. Цистерна для перевозки муки:

а — полуприцеп-муковоз; б — схема цистерны: 1 — люк; 2 — резервуар; 3 — трубопровод; 4 — перегородка; 5 — конус.

Загрузка резервуаров мукой производится сверху через люки 1. При разгрузке муки сжатый воздух от компрессора проходит через масловлагоотделители и фильтр, а затем поступает в резервуар 2 по трем каналам: в верхнюю сферическую часть, под аэрирующее устройство 4 (пористую перегородку) в нижнюю часть резервуара и к разгрузочному наконечнику.

Аэрированная мука под действием собственного веса и давления воздуха поступает в конус 5 трубопровода 3 и затем с помощью поддува — в разгрузочный шланг. Резервуары оборудованы горизонтальной площадкой и лестницей, которые предназначены для доступа к верхним загрузочным люкам.

Автоцистерны для перевозки жидких минеральных удобрений. К жидким минеральным удобрениям относятся аммиачная вода , углеаммиакаты и жидкие комплексные удобрения различных марок.

Все емкости в верхней части имеют люки, герметично закрывающиеся крышками. В них устанавливаются сапуны или предохранительные клапаны. Емкости оборудованы трубками-уровнемерами.

В технологическое оборудование входят также центробежный насос, трубопроводы, рукава и соединительная арматура. Принципиальные схемы соединения технологического оборудования аналогичны цистернам для перевозки нефтепродуктов.

Полуприцепы-цистерны ЕД-20,5-1 (рис.3.9.) имеют две схемы технологического оборудования: с центробежным насосом и с мотокомпрессором.

Центробежный насос или мотокомпрессор приводятся в действие от двигателя внутреннего сгорания.

Полуприцепы-цистерны загружаются наливом через люки, через сливную горловину или самозаправкой с помощью перекачивающих устройств, слив удобрений осуществляется самотеком или с помощью перекачивающих средств.

Рис. 3.9. Принципиальная схема технологического оборудования полуприцепа-цистерны ЕД-20,5-1 с мотокомпрессором:

1 — сливная трубка; 2 — корытце; 3 — клапан; 4 — люк; 5 — цистерна; 6 — компрессор; 7 — двигатель внутреннего сгорания; 8 — быстроразъемная муфта; 9 — затвор; 10 — кран; 11 — уровнемер.

Автоцистерны для перевозки сыпучих сельскохозяйственных грузов. К сыпучим грузам относятся минеральные удобрения (порошковые или гранулированные), комбикорма и т. д. Перевозка их осуществляется в цистернах постоянного диаметра. Разгрузка цистерн производится при наклоне их с помощью многозвенных гидроцилиндров, располагаемых у передней стенки. Угол подъема 40. 50 .

Многосекционные цистерны с пневматической разгрузкой (рис.3.10.) широко используются в странах Западной Европы для перевозки кормов. Эффективный способ выгрузки кормов из цистерны с помощью регуляторов разгрузки, установленных в каждой секции, разработан фирмой Welgro BV (Нидерланды).

Рис 3.10. Цистерна для перевозки кормов с пневматической разгрузкой:

1 — полый поршень; 2 — цилиндр; 3 — разгрузочный наконечник.

Устройство представляет собой цилиндр, монтируемый в воронкообразном днище каждой секции. Под всеми отсеками проходит труба, заканчивающаяся в задней части разгрузочным наконечником. Внутри каждого цилиндра находится полый поршень, который передвигается вверх и вниз. Верхняя часть цилиндра закрыта конусообразной крышкой.

Стык поршня и нижней части секции уплотняется резиновой прокладкой. Перемещение поршня осуществляется с помощью механического толкателя или пневматической камеры, установленной внутри цилиндра. Коническая крышка обеспечивает равномерное распределение груза по нижней части отсека. Давление воздуха при разгрузке составляет 60 кПа (в цистернах с обычной пневморазгрузкой — 200 кПа).

При выгрузке кормов воздух от компрессора подается в верхнюю часть секции цистерны и в разгрузочную трубу диаметром 102 мм. Понижение скорости воздуха в трубе позволяет увеличить содержание кормов в каждом единичном объеме подаваемого воздуха, что значительно сокращает время выгрузки. Например, 10т кормов разгружаются за 21 мин.

Передвижные автозаправочные станции

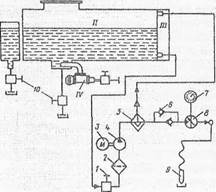

ПАЗС предназначены для заправки наземной техники, а также для транспортирования и временного хранения топлива. ПАЗС представляет собой автомобиль-, прицеп-, полуприцеп-цистерну, которые, дополнительно оснащаются насосно-измерительной установкой, состоящей из насоса, газоотделителя, фильтра, счетчика, дозирующего устройства и раздаточного рукава с раздаточным краном и бензоэлектрическим агрегатом.

Большое распространение получили ПАЗС-4611 на шасси автомобиля ЗИЛ-130-76 и ПАЗС-8636 на ходовой части прицепа ГКБ-817, изготавливаемые Грабовским заводом специализированных автомобилей.

На ПАЗС-4611 для выдачи топлива применено оборудование топливораздаточной колонки типа КЭД-40-05 с питанием электродвигателя для привода насоса от бензоэлектрического агрегата АБ-1-Т/230 или от внешней сети с напряжением 220 В.

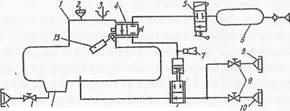

Оборудование со счетно-раздаточным устройством для выдачи топлива (рис. 4.1) размещено в заднем отсеке автозаправочной станции, а пульт управления — в кабине водителя.

Рис. 4.1. Принципиальная технологическая схема ПАЗС-4611:

I — масляный бак; II — цистерна; III — задний отсек; IV — пневмогидроклапан; 1 — шаровой муфтовый кран; 2 — фильтр; 3 — электродвигатель; 4 — насос; 5 — газоотделитель; 6 — обратный клапан; 7 — измеритель объема выдаваемого топлива; 8 — индикатор; 9 — раздаточный кран; 10 — вентили.

Для дистанционного управления узлом выдачи топлива отсечное устройство снабжено датчиком электрических, импульсов, которые поступают на пульт после выдачи каждого литра топлива. За 2-3 л до окончания выдачи дозы с пульта подается сигнал на снижение расхода топлива. После выдачи заданной дозы происходит автоматическое отключение электродвигателя. Заправка малых доз топлива может производиться насосом вручную.

Цистерны выполнены из стали с антикоррозионным цинковым покрытием, калиброванные. Для компенсации температурного расширения топлива внутри горловин смонтированы расширительные емкости. Крышки оборудованы двумя мерными линейками для определения наличия топлива в цистерне, дыхательными клапанами и отсечным устройством.

Масляный бак выполнен из листовой углеродистой стали, теплоизолирован пенопластом ФРП-1 и расположен между кабиной водителя и цистерной. В зимних условиях масло может подогреваться отработавшими газами двигателя автомобиля.

Для удобства эксплуатации ПАЗС-4611 и ПАЗС-8636 оборудованы лестницами и площадками, запасные части и принадлежности размещены в шкафах, ящиках и пеналах.

Силовое электрооборудование состоит из бензоэлектрического агрегата АБ-1-Т/230 (рис. 4.2) штепсельного разъема РШ28-23 с кабелем, щитка с блоком предохранителей и выключателя освещения. Бензоэлектрический агрегат состоит из двигателя внутреннего сгорания с воздушным охлаждением марки 2СД-В, генератора трехфазного тока и блока управления. Агрегат размещают на выдвижной раме, установленной между кабиной водителя и цистерной.

Рис. 4.2. Бензоэлектрический агрегат:

1 — регулятор оборотов; 2 — воздухофильтр; 3 — кожух; 4 — рычаг дросселя; 5 — карбюратор; 6 — проходной кран; 7 — стакан; 8 — пробка горловины; 9 — горловина; 10 — кнопка возбуждения; 11 — вольтметр; 12 — выключатель нагрузи; 13 — ручка регулирования напряжения; 14 — амперметр; 15 — частотомер; 16 — планка; 17 — каркас; 18 — тяга дросселя .

В настоящее время ОАО «ГрАЗ» изготавливает ПАЗС на шасси автомобилей, прицепов и полуприцепов с номинальной вместимостью цистерны от 5700 до 30000 л.

ПАЗС используются в местах стоянок автотранспорта, на автотрассах, для заправки автомобилей и другой техники в полевых условиях, а также на территории заправочного пункта.

Предприятия, которым подчиняются ПАЗС, разрабатывают схему размещения мест работы (стоянок) ПАЗС, маршруты их движения: гараж — место получения нефтепродуктов — стоянка (место работы) — гараж.

Эксплуатация ПАЗС осуществляется в соответствии с инструкцией, разработанной на основании следующих документов:

- Инструкции по эксплуатации автомобиля, прицепа;

- Правил перевозки опасных грузов автомобильным транспортом;

- Инструкции по технике безопасности и пожарной безопасности для водителей-заправщиков ПАЗС;

- Правил технической эксплуатации АЗС (ЗП);

- Правил, технической эксплуатации электроустановок потребителей и правил техники безопасности при эксплуатации электроустановок потребителей (ПТЭ и ПТБ).

Техническое обслуживание и ремонт автомобилей (прицепов) ПАЗС выполняют в соответствии с инструкцией согласно графику,утвержденному главным инженером (директором) предприятия. Обслуживание и ремонт проводят рабочие соответствующих профессий под руководством механика или другого специалиста, на которого приказом возложено исполнение этой обязанности.

На ПАЗС, кроме документации, определенной «Правилами перевозки опасных грузов автомобильным транспортом» должна быть следующая документация:

- Свидетельство о регистрации транспортного средства;

- Инструкция по охране труда и техники безопасности;

- Накладная на получение топлива;

- Паспорт качества и сертификат соответствия на топливо;

- Документы регистрации контрольно-кассовых машин в налоговых органах; «должностная инструкция»;

- Формуляр на топливо и раздаточный агрегат;

- Техническое описание топливораздаточного устройства;

- Паспорт и протокол поверки цистерны ПАЗС;

- Паспорта и инструкции для шасси автомобиля, прицепа, бензоэлектрического агрегата, агрегата раздачи топлива и масла;

- Сменный отчет;

- Журнал учета ремонта оборудования;

- Лицензия, разрешающая отпуск нефтепродуктов через ПАЗС за наличный расчет.

При работе на ПАЗС должны строго выполняться требования техники безопасности и пожарной безопасности.

Каждая ПАЗС должна быть укомплектована:

- Специальным оборудованием и инструментом;

- Одиночным комплектом запасных частей;

- Мерником образцовым II разряда вместимостью 10 л,

- Двумя огнетушителями: одним — для тушения пожара на транспортном средстве, другим — для тушения пожара при загорании перевозимого нефтепродукта;

- Кошмой (асбестовым полотном);

- Индивидуальной медицинской аптечкой;

- Средствами для сбора и ликвидации разлившегося нефтепродукта.

За работу ПАЗС персональную ответственность несет руководитель предприятия, в ведении которого она находится.

Механизированные заправочные агрегаты

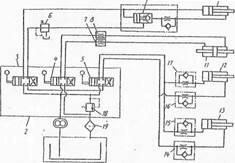

Механизированные заправочные агрегаты МЗ-3904 (рис. 4.5) МЗ-3905Т (рис. 4.6) предназначены для заправки автомобилей всеми видами эксплуатационных материалов на месте их работы, перевозки нефтепродуктов, перекачки дизельного топлива с помощью насоса, минуя собственную емкость, смазки машин консистентной смазкой.

Рис.4.5. Схема заправочного агрегата типа МЗ-3904:

Рис.4.5. Схема заправочного агрегата типа МЗ-3904:

1 — компрессор; 2 — ресивер нагнетания; 3 — клапан предохранительный; 4 — воздушный редуктор; 5 — кран; 6 — тройник; 7 — манометр; 8 — клапан предохранительный; 9 — воздушный фильтр; 10 — кран распределения воздуха; 11 — мановакуумметр; 12 — бункер для солидола; 13 — кран для снятия давления в бункере солидолонагнетателя; 14 — тройник; 15 — ресивер всасывающий; 16 — счетчик-литрометр; 17 — фильтр для очистки топлива; дизельного ива; 18 — емкость для трансмиссионного масла; 19 — емкость для дизельного топлива; 20 — датчик указателя уровня; 21 — дыхательный клапан; 22 — заливная горловина; 23 – емкость кость для дизельного топлива; 24 — манометр; 25 — насос; 26 — выключатель вакуума; 27 — горловина заливная малой емкости; 28 — емкость для бензина; 29, 30, 34, 35 — барабаны с раздаточными рукавами; 31 — кран; 32 — нагнетательный трубопровод; 33 — всасывающий трубопровод основной емкости; 36 — раздаточный кран; 37 — пистолет солидолонагнегателя.

МЗ-3905Т устанавливается на шасси двухосного тракторного прицепа марки 2-ПТС-4М и 2-ПТС-4.

В зависимости от шасси, на котором монтируется агрегат и завода-изготовителя, каждая модификация агрегата имеет свою марку, например, 03-1926 или ОЗ-415М и т. д. В марке агрегата буквы «ОЗ» означают принадлежность агрегата к заправочному оборудованию, а цифры -номер чертежа. Механизированные агрегаты марок ОЗ-415, ОЗ-415М, ОЗ-1664, ОЗ -1926, ОЗ -1400 и ОЗ -4795, смонтированы на шасси автомобилей а марок ОЗ-1762, ОЗ-1362И, ОЗ -1401 и ОЗ-1401И — на шасси прицепов.

Рис. 4.6. Механизированный заправочный агрегат МЗ-3905Т (ОЗ -1401):

1 — раздаточные краны; 2 — кожух барабанов; 3 — самонаматывающийся барабан с раздаточным рукавом; 4 — компрессор; 5 — привод агрегата; б — насос для дизельного топлива; 7 — огнетушитель; 8 — цистерна для дизельного топлива; 9 — счетчик дизельного топлива; 10 — счетчик дизельного масла; 11 — шит управления; 12 — кран распределения сжатого воздуха; 13 — пистолет-нагнетатель пневматического солидолонагнетателя; 14 — бункер пневматического солидолонагнетателя; 15 — емкость для трансмиссионного масла; 16 — емкость для воды; 17 — заземление

Основное оборудование заправочных агрегатов — стальной резервуар под дизельное топливо, четыре малые емкости под дизельное масло, бензин, трансмиссионное масло и воду, а также бункер солидолонагнетателя. Каждый бак заправочных агрегатов МЗ-3904 и МЗ-3905Т, предназначенный для масла, бензина и воды, представляет собой сосуд цилиндрической формы. На некоторых заправочных агрегатах эти баки выполнены раздельно, на некоторых их только два, но каждый из них разделен перегородкой на два отсека.

Обеспечение эксплуатации подвижных средств

Заправки

К работе на подвижных средствах заправки допускаются водители, предварительно изучившие устройство и правила эксплуатации этих средств. Эксплуатируемые средства заправки должны содержаться в технически исправном состоянии и быть укомплектованными согласно заводским инструкциям и комплектовочным ведомостям. При этом особое внимание должно обращаться на герметичность стыков в трубопроводных коммуникациях, уход за резинотехническими изделиями и наличие средств пожаротушения.

При эксплуатации средств заправки необходимо добиваться, чтобы загрязнение и обводнение нефтепродуктов были минимально возможными. Периодически необходимо зачищать и промывать внутреннюю полость цистерн заправщиков. Такая операция проводится не менее двух раз в год и совмещается, как правило, с работами по сезонному техническому обслуживанию.

Для этого необходимо слить остатки жидкостей из цистерн, трубопроводов и фильтров, заполнить бензином или керосином цистерны на одну треть их емкости и, включив насос, промыть трубопроводы и оборудование, затем проехать на средствах заправки 2-3 км и сделать несколько резких торможений. Из промытой цистерны слить бензин (керосин) и проветрить ее, затем протереть внутреннюю поверхность тряпками или щетками, не оставляющими волокон и ворса.

Виды, периодичность и трудоемкость технических обслуживании базовых шасси средств заправки такие же, как и для аналогичных марок бортовых автомобилей, эксплуатирующихся в соответствующих природно-климатических и дорожных условиях. Заправочное оборудование подвергается техническому обслуживанию в сроки и объеме согласно заводским инструкциям. При этом ТО-1 целесообразно проводить не реже чем через 50 моточасов, а ТО-2 — через 200 моточасов. Сезонное обслуживание обычно совмещают с очередным техническим обслуживанием.

Если интенсивность использования заправочного оборудования невысокая, менее 50 моточасов в квартал, то техническое обслуживание ТО-1 проводится не реже одного раза в три месяца.

При техническом обслуживании выполняются в полном объеме и в обязательном порядке работы по чистке, мойке, смазке, проверке состояния агрегатов, а регулировочные работы и дозаправка агрегатов смазочными и другими эксплуатационными материалами выполняются по потребности.

Контрольные вопросы

- Где размещено оборудование со счетно-раздаточным устройством для выдачи топлива ПАСЗ?

- Чем приводится в действие насос в АТЗ?

- Кем проводятся контрольные осмотры и ежедневное технические обслуживание ПСЗ?

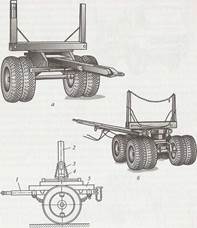

Конструктивные особенности тягачей, автомобильных поездов

Тягачи автопоездов подразделяются на автомобили-тягачи и седельные тягачи. Автомобили-тягачи предназначены для буксировки прицепов. Они оборудованы платформой или специализированным кузовом для перевозки грузов, тягово-сцепным устройством, а также выводами для тормозного привода и подключения электрооборудования прицепа.

Седельные тягачи предназначены для буксировки полуприцепов, оборудованы седельно- сцепным устройством, а также пиевмо- и электровыводами для подключения тормозной системы и электрооборудования полуприцепа (рис. 5.5.).

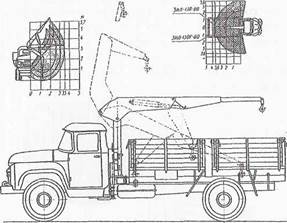

Рис.5.5. Автомобиль-тягач КамАЗ-5460

В качестве автомобилей-тягачей используются грузовые автомобили в основном базовых и модифицированных моделей, на шасси которых могут устанавливаться различные специализированные кузова. Автомобили-тягачи могут отличаться от базовых моделей мощностью двигателя и передаточными числами трансмиссии.

Седельные тягачи, являясь модификациями базовых моделей общетранспортного назначения, отличаются отсутствием собственного кузова (на их шасси монтируется седельно-сцепное устройство), укороченной базой, наличием дополнительных топливных баков. Седельные тягачи также могут отличаться от базовых моделей мощностью двигателя и передаточными числами трансмиссии.

Тягачи для буксировки прицепов-тяжеловозов не являются модификацией грузовых автомобилей и имеют оригинальную конструкцию.

Кабина современного тягача магистрального автопоезда обладает высокой прочностью, надежностью, малой массой и рядом специальных требований по назначению.

Кабина оборудована по комплексу эстетических и эргономических качеств: спальное место, средства микроклимата, отдыха и сна водителей в рейсе. Обтекаемая форма кабины влияет на тягово-скоростные свойства и топливную экономичность автопоезда на больших скоростях.

На многих тягачах регулируется рулевое колесо по высоте и углу наклона, имеется электроподогрев сидений, регулировки сиденья водителя по высоте, в продольном направлении, наклону спинки.

Вибронагруженность рабочего места водителя снижается при улучшении амортизационных качеств сиденья, подрессоривания кабины и совершенствовании подвески автомобиля.

Применяются прогрессивные пневмоподвески сиденья с автоматической регулировкой упругих качеств в зависимости от массы водителя.

Улучшение микроклимата в кабине на тягачах получено усилением теплоизоляции, повышением мощности двигателей вентиляторов и рациональным распределением поступающего воздуха. Введен независимый автономный жидкостной подогреватель и система кондиционирования воздуха.

Хорошая обзорность с рабочего места водителя достигается установкой передней кабины, панорамного лобового стекла, увеличенных зеркал заднего вида с электроподогревом, которые управляются с места водителя.

Тягачи оснащаются фарами с галогенными лампами и фарами-прожекторами, которые обеспечивают уверенное и безопасное управление автопоездом в условиях плохой видимости. Используются также противотуманные фары. Контрольно-измерительные приборы обеспечивают водителя полной информацией о состоянии всех систем автомобиля. Приборы, обеспечивающую безопасность движения, имеют дублирующую систему сигнализации — световую и звуковую. На панели приборов устанавливается тахограф для автоматической записи режимов работы автопоезда за сутки.

Трудоемкость технического обслуживания автомобиля снижается при установке электронной системы бортового контроля. Она контролирует уровень охлаждающей жидкости, масла в двигателе и в бачке гидравлического усилителя рулевого управления, исправность ламп автомобиля.

Улучшены условия дорожного быта водителей за счет установки спальных мест, наличия холодильника вместимостью 10. 15 л для запаса продуктов, гардероба для одежды, столика и др.

Трансмиссии магистральных тягачей содержат многоступенчатые коробки передач (9. 13 или 16 ступеней). Начинают применяться главные одинарные гипоидные передачи ведущих мостов взамен двойных.

В конструкции передней подвески применяются малолистовые рессоры с листами переменного продольного профиля в сочетании со стабилизатором поперечной устойчивости.

Задние подвески применяются рессорного типа. Подвеску второго и третьего мостов в трехосных автомобилях-тягачах выполняют балансирной, что обеспечивает равенство вертикальных нагрузок на их колеса.

Наибольшими преимуществами обладает пневматическая подвеска.

На магистральных тягачах применяются дисковые и бездисковые колеса. Распространение нашли дисковые колеса благодаря лучшему центрированию их относительно ступицы и меньшему биению колес. Применение получают радиальные низкопрофильные бескамерные шины, которые можно устанавливать без переделки конструкции автомобиля.

Сцепные устройства

Кинематическое и силовое взаимодействие звеньев прицепного автопоезда осуществляется тягово-сцепным устройством. К нему предъявляются требования: высокая надежность; обеспечение соответствующей гибкости автопоезда, определяемой углами поворота оси дышла прицепа относительно продольной оси автомобиля-тягача. Углы гибкости автопоезда должны быть в его вертикальной плоскости симметрии не менее +_ 40 градусов, а в горизонтальной — не менее 55 0 .

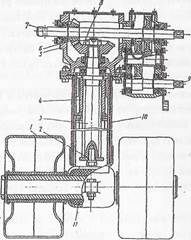

Седельно-сцепное устройство служит для соединения и разъединения автомобиля-тягача с полуприцепом, а также для передачи значительной вертикальной нагрузки от полуприцепа на автомобиль и тягового усилия от тягача на полуприцеп.

Тягово-сцепные устройства состоят из разъемно-сцепного механизма, амортизационно-поглощающего механизма и деталей крепления. Эти устройства делятся на

- Крюковые (пара крюк — петля),

- Шкворневые (пара шкворень — петля),

- Шаровые (пара шар — петля).

В амортизационно-поглощающем механизме применяются витые цилиндрические пружины, резиновые элементы и кольцевые пружины.

Прицепной состав

В прицепной состав входят прицепы, полуприцепы и прицепы-роспуски, которые предназначены для перевозки грузов.

Прицепы и полуприцепы делятся на общетранспортные (универсальные) и специализированные. В настоящее время используются одно-, двух- и трехосные прицепы и полуприцепы. Прицепы-тяжеловозы могут быть многоосными.

По конструкции поворотного устройства прицепы делятся на две группы: с управляемыми колесами и с поворотной осью (тележкой). Полуприцепы могут иметь неуправляемые иуправляемые колеса или поворотные оси (тележки), а также могут оборудоваться самоустанавливающимися колесами. У автопоезда с активным приводом колеса прицепа или полуприцепа имеют привод от двигателя автомобиля-тягача, у автопоезда с пассивным приводом — не имеют.

Важнейшей деталью оси прицепного звена является балка. Применяются балки осей, имеющие следующие сечения: трубчатое с приваренными цапфами, трубчатое с приваренными встык коваными цапфами, трубчатое собжатыми концами, квадратное или прямоугольное сплошное, двутавровое, овальное полое.

На прицепах и полуприцепах применяются подвески с металлическим, резиновым пневматическим и гидравлическим упругими элементами. Используются подвески с комбинированными упругими элементами.

Листовые рессоры являются преобладающим типом упругого элемента подвески на прицепном составе. Они просты, удобны в обслуживании. При работе могут передавать на раму прицепа от колес вертикальные, боковые и продольные усилия и моменты от них. Многолистовые рессоры постепенно заменяются малолистовыми, которые имеют меньшую массу, повышенную долговечность, меньшие габариты.

Повышение боковой устойчивости прицепного состава достигается за счет увеличения угловой жесткости подвески, расстояния между рессорами, установки стабилизаторов и амортизаторов.

Подвески с упругими резиновыми элементами, работающими на сдвиг, растяжение, сжатие, кручение и комбинированные нагрузки, характеризуются высокой удельной энергоемкостью, простотой конструкции. Недостатки резиновой подвески — чувствительность к колебаниям температуры и остаточная деформация от действия переменных нагрузок.

Пневматические подвески наибольшее распространение получили на двух- и трехосных полуприцепах-фургонах.

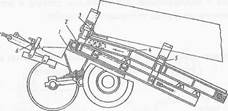

Гидравлическая подвеска применяется в прицепном составе с большим числом колес (тяжеловозы).

Стабилизаторы установлены для повышения поперечной устойчивости полуприцепа при поворотах и смене полосы движения.

Одновременно со стабилизатором существенное влияние на повышение поперечной устойчивости полуприцепа оказывают резиновые буфера.

Опорные устройства служат для удержания отделенного от тягача полуприцепа в горизонтальном положении. Они позволяют полуприцепу передвигаться на короткие расстояния при сцепке и расцепке, обеспечивать удобство работы водителю при отцепки и сцепки груженых полуприцепов при полной безопасности в работе.

Опорные устройства полуприцепов выполняются в виде двух опор с механическим, гидравлическим, электрическим или пневматическим приводом. Большинство полуприцепов оборудовано опорными устройствами с механическим приводом для двух опор. Раздельным приводом обеспечивается более удобная сцепка и расцепка автопоезда на неровной площадке и снижение усилия на рукоятке, необходимое для подъема и опускания стоек. Однако это устройство увеличивает затраты времени на сцепку и расцепку автопоезда.

Опорные устройства выпускаются с одно- и двухскоростными редукторами. На большинстве моделей опорных устройств привод механизма подъема и опускания опорных стоек состоит из пары цилиндрических и конических шестерен и пары винт — гайка. Усилие на рукоятке опорного устройства полуприцепа колеблется от 120 до 500 Н.

Опорные устройства опираются на землю катками либо опорными плитами. В настоящее время чаще применяются катки, устанавливаемые по два на каждую опорную стойку. Опорное устройство полуприцепа показано на рис. 5.6.

На полуприцепах особо большой грузоподъемности и средней грузоподъемности распространены опорные устройства с гидравлическим приводом.

К поворотным устройствам прицепов и полуприцепов относится система расположенных на прицепе (полуприцепе) узлов, обеспечивающих изменение направления движения прицепного звена.

Рис 5.6. Опорное устройство полуприцепа:

1 — каток опорного устройства; 2 — ограничитель; 3 — винт; 4 — гайка винта; 5 — картер редуктора; б — ведущее зубчатое колесо; 7 — приводной вал прямой передачи; 8 — ведомое зубчатое колесо; 9 — приводной вал грузовой передачи; 10 — корпус опоры; 11 — подушка оси опорных катков.

На прицепах общетранспортного назначения применяются поворотные устройства двух типов: поворотные оси, управляемые колеса. Поворотные оси жестко связаны дышлом прицепа с передней осью (передней тележкой). Они выполняются в виде поворотных или подкатных тележек. Поворотные тележки имеют неразъемное шарнирное соединение с рамой прицепа, а подкатные — разъемное.

Поворотные тележки отличаются простотой, надежностью, обеспечивают большие углы поворота тележки относительно рамы, что особенно важно при движении автопоезда в городских условиях. Кроме того, обеспечивается высокая устойчивость прямолинейного движения автопоезда, долговечность элементов подвески за счет снижения действующих на них нагрузок и изгибающих нагрузок на шасси прицепа и его кузов.

Основным элементом поворотной тележки является поворотный круг. Применяются круги трех типов: центрально-шкворневой с трением скольжения, центрально-шкворневой с трением качения и бесшкворневой с трением качения.

Для увеличения грузовместимости автопоезда применяются укороченные телескопические сцепные устройства, принцип действия которых основан на уменьшении расстояния между тягачом и прицепом при прямолинейном движении и увеличении его при прохождении поворота и маневрировании.

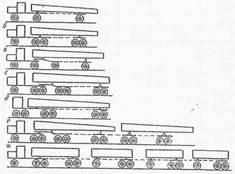

Повышение грузоподъемности автопоездов связано с увеличением числа осей и их габаритной длины. Это приводит к ухудшению маневренности автопоезда и ускоренному изнашиванию шин.

Применение осей с самоустанавливающимися колесами и самоустанавливающихся осей уменьшает эти недостатки. Они просты по конструкции, требуют небольших затрат на изготовление и техническое обслуживание.

В двух- и трехосных полуприцепах поворот задней оси осуществляется под действием на ее колеса боковых составляющих реакций дороги при повороте.

Поворотные оси повышают погрузочную высоту и центр тяжести полуприцепа. Поэтому большее распространение получили оси с самоустанавливающимися колесами.

Контрольные вопросы

- Как классифицируют автопоезда по типу связи?

- Чем осуществляется демпфирование колебаний кабины современного тягача магистрального автопоезда?

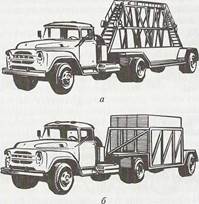

АВТОМОБИЛИ, АВТОПОЕЗДА-ФУРГОНЫ И РЕФРИЖЕРАТОРЫ

Назначение, основные типы и технические т ребования к фургонам

Автомобили и автопоезда-фургоны предназначены для перевозки грузов, требующих защиты от внешних воздействий.

Особенностью автомобилей и автопоездов-фургонов является то, что они имеют закрытые грузовые кузова, что обеспечивает лучшую сохранность грузов при перевозке и меньшие затраты на тару. Кроме того, повышается использование грузоподъемности подвижного состава при транспортировке легковесных грузов.

Для транспортировки грузов и защиты их от внешних воздействий используются различные типы фургонов: универсальные, узкоспециализированные, специализированные, изотермические и рефрижераторы (Рис 6.1).

Рис. 6.1. Фургоны:

а — узкоспециализированный; б — изотермический; в — рефрижератор.

Технические требования к фургону включают: форма кузова прямоугольная с плоским полом, его размеры согласовываются с габаритами стандартных контейнеров, поддонов, ящиков. Прочность пола при грузоподъемности фургона свыше 4,5 т должна обеспечивать въезд вилочного погрузчика общей массой не менее 2,5 т.