Ремонт важных узлов белорусских сверхтяжелых карьерных самосвалов БелАЗ

БелАЗ-75710

— полноприводный двухосный карьерный самосвал грузоподъёмностью 450 тонн производства Белорусского автомобильного завода[1][2]. Самый большой карьерный самосвал в мире, первая модель в новом классе машин особо большой грузоподъёмности. Представлен в сентябре 2013 года, а в январе 2014 года установил рекорд Гиннесса в странах Европы и СНГ, провезя по испытательному полигону груз весом в 503,5 тонны[3][4][5].

Самосвал БелАЗ 75131

БелАЗ 75131 – карьерный самосвал с колесной формулой 4 на 2, предназначенный для перевозки грузов большой массы. Серийный выпуск модели начался в 1996 году, а сама она стала родоначальником нового семейства с электромеханической трансмиссией.

Первыми сверхтяжелыми автомобилями Белорусского завода стали МАЗ 525 и МАЗ 530, способные перевозить до 25 и 40 тонн груза соответственно. Карьерные самосвалы БелАЗ появились в 1961 году, грузоподъемность начальной версии БелАЗ 540 составляла 27 тонн. В начале 1980-х годов, опираясь на громадный опыт в производстве подобного рода техники, Белорусский автозавод запустил несколько передовых проектов по разработке самосвалов-супертяжеловесов. БелАЗ 75131 оказался в числе первых моделей данной серии и получил всемирное признание. Автомобиль мог перевозить груз массой до 130 тонн.

Основным предназначением модели стала перевозка горных пород в рассыпной форме по дорогам карьеров и открытых разработок полезных ископаемых. По заказу БелАЗ 75131 мог оснащаться определенными типами кузова для транспортировки пород, имеющих различную плотность. Основное применение автомобиль нашел в технологических цехах, перерабатывающей отрасли, комбинатах, также применялся при строительстве производственных объектов. БелАЗ 75131 был адаптирован для эксплуатации в неблагоприятных и сложных климатических условиях.

Технические характеристики

Двигатель Cummins КТА 50-C

Гидросистема

Габариты и масса

Объем кузова

Заправочные емкости

Мотор

Это авто оснащено мотором иностранного производства фирмы Cummins. Он является достаточно мощным, имеет V-образную форму, 16 цилиндров, объём 50,3 л, мощность 1 623 л. с., прямой впрыск горючего, газотурбинный наддув и промежуточное охлаждение.

Этот мотор обладает крутящим моментом, равным 6292 Нм, когда количество оборотов в минуту составляет 1500. Цилиндры дизельного двигателя Cummins КТА50–С имеют диаметр 159 миллиметров, ход поршня составляет 19 см. Запускается этот мотор с помощью не электростартера, а пневмостартера, созданного разработчиками предприятия БелАЗ. Уровень удельного расхода горючего мотором, обладающим номинальной мощностью – 208 г/кВт*ч.

Ходовая и подвеска

БелАЗ-75131 относится к заднеприводным грузовым авто. Тяговые электродвигатели, входящие в его комплектацию, распределены по одному на каждое ведущее колесо (итого их 2). По сути двигатель с колесом – одно целое, которое называется “электродвигатель-колесо”. Главные элементы этого соединения – электродвигатель тягового типа, редуктор, тормозная ступица и датчик скоростного ограничения.

Технические характеристики БелАЗа самосвала включают пневмогидравлическую подвеску, в составе которой имеются встроенные гидроамортизаторы. Для создания редуктора были использованы решения, исключающие воздействие эксплуатационных деформаций на функционирование таких узлов, как шестерни и подшипники.

Трансмиссия

Поскольку данное авто является родоначальником серии самосвалов для карьеров, оснащённых трансмиссиями электромеханического типа, то характеристики приводной системы оптимизирует алгоритм управления.

Электромеханическая трансмиссия включает электрический привод, имеющий тяговой генератор, 2 тяговых электрических двигателя, редукторы электродвигателей-колёс, регулирующие аппараты, управляющую систему на основе микропроцессора и контрольные приборы. Редуктор двигатель-колеса 2-ступенчатый, имеет шестерни с прямыми зубами.

Кузов, рама, специальное оборудование

Рама этого авто является сварной, её материал – низколегированная сталь особой прочности, в местах максимальных нагрузок используются сварные элементы. Лонжероны продольного типа имеют коробчатое сечение и переменную высоту, их соединяют друг с другом специальные поперечины.

Кузов является стандартным для БелАЗа, сварным, относится к ковшовому типу, имеет козырёк для защиты и обогревательную систему, использующую отработанные газы мотора. Ещё кузов имеет устройство, осуществляющее механическое застопорение в приподнятой позиции, а также камне-отбойники и камне-выталкиватели.

Стандартный комплект подразумевает наличие таких систем:

- комбинированного тушения пожаров (имеет дистанционное включение, а также подсистему, местом расположения которой служит задний мост);

- смазочная централизованная;

- отопительная;

- кондиционирования;

- контролирующая загрузку и горючее;

- видеообзора;

- телеметрическая – контролирует уровень давления внутри шин;

- сигнализации – срабатывает в случае приближения к высоковольтным линиям;

- тормозного и рулевого управления.

Тормозная система

Карьерный самосвал оборудован сухой дисковой тормозной системой с гидравлическим приводом, который способен обеспечить отличную устойчивость автомобиля во время торможения. Тормозной путь тяжёлого карьерного самосвала составляет всего 21 метр с плавным замедлением вплоть до полной остановки. Такого успеха удалось достигнуть при помощи модернизированного механизма электродинамического тормоза. Основные рабочие элементы тормозной системы имеют наружное вынесение, что значительно упростило процедуру технического обслуживания и ремонта тормозной аппаратуры.

Гидросистема

Является объединённым узлом для управления тормозами и опрокидывающим механизмом. Благодаря этому гидравлический привод стал унифицированным, а число его гидравлических узлов уменьшилось.

Использование насосов с регулировкой, имеющих автоматы разгрузки, позволяют уменьшить уровень потерь мощности приводом, а также обеспечивают требуемое охлаждение машинного масла вне зависимости от климатической зоны и особенностей природы. С помощью гидросистемы довольно оперативно поднимается и опускается грузовая платформа: двадцать секунд уходит на подъём кузова, восемнадцать – на опускание.

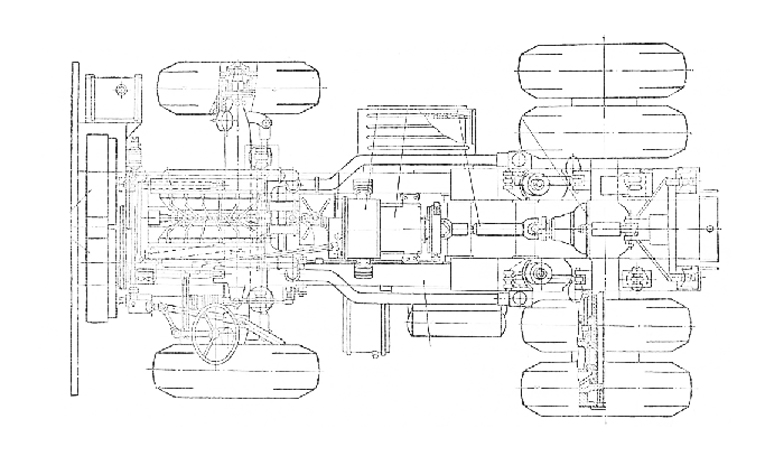

Конструкция

Карьерный самосвал общей массой 810 тонн предназначен для перевозки грузов в сложных условиях глубоких карьеров по технологическим дорогам при температуре воздуха от −50 до +50 °C. Самосвал имеет восемь колёс (четыре двускатных) с радиальными бескамерными шинами самого большого доступного размера, каждое из которых выдерживает нагрузку до 100 тонн. Силовая установка — дизель-электрическая, состоящая из двух дизельных двигателей, электрогенераторов и мотор-колёс[5][6].

Шасси

| Поворотное устройство и гидроцилиндр управления вблизи | Вид с левой стороны на поворотные устройства мостов и гидроцилиндры рулевого управления |

| БелАЗ 75710 с полностью повёрнутыми мостами | Цилиндры подвески переднего моста |

Основа грузовика состоит из главной рамы и поворотных устройств для мостов, установленных на ней; сварку рамы производят на Минском станкостроительном заводе из высокопрочной стали Weldox 800. Опорно-поворотные устройства мостов по строению сходны с поворотной платформой экскаватора и включают трёхрядные роликовые подшипники диаметром 2,75 м. Каждый мост поворачивают два гидроцилиндра: один толкает, другой — тянет; мосты поворачиваются по отдельности — сначала полностью поворачивается передний, потом (при необходимости) доворачивается и задний. При мостах, повёрнутых в крайнее положение, радиус поворота по отпечатку внешнего колеса составляет 19,8 м. На случай отказа гидрооборудования предусмотрены пневмогидроаккумуляторы рулевого управления. Давления в шести ёмкостях хватает на один поворот мостов из одного крайнего положения в противоположное. Предполагается, что водитель в аварийной ситуации сможет съехать на обочину и остановиться.

Установленные на самосвале радиальные бескамерные шины производства компании Michelin имеют размер 59/80R63 и вес 5,5 тонны — на момент постройки грузовика самые большие в мире.

Каждый мост оснащён двумя пневмогидравлическими цилиндрами подвески, а также двумя стойками стабилизаторов поперечной устойчивости — что необычно для карьерной техники. Стабилизаторы применены не только для плавности хода, но и для повышения боковой устойчивости от опрокидывания[1][2].

Силовая установка и трансмиссия

Подходящего генератора, который в одиночку мог бы выработать энергию, достаточную для передвижения самосвала, не нашлось. Поэтому силовая установка включает в себя два электрогенератора, каждый из которых подсоединён к V-образному шестнадцатицилиндровому дизельному двигателю MTU Detroit Diesel 16V4000 мощностью 1715 кВт (2330 л. с.) (дизели в моторном отсеке установлены поперечно)[8]. Выработанный ток подаётся на четыре мотор-колеса мощностью по 1200 кВт. Доступ к электродвигателям возможен без снятия колёс, что облегчает их обслуживание и ремонт[8]. Электрооборудование управляет каждым мотор-колесом по отдельности, так что у самосвала есть межбортовой и межосевой дифференциалы (ток на мотор-колёса подаётся в зависимости от нагрузки). Система электропривода переменного тока ММТ500 разработана компанией Siemens и включает также шкаф управления с двумя инверторами ELFA, три вентилятора обдува и установку вентиляции тормозных резисторов[5]. Для экономии топлива выработана схема наиболее эффективной работы двигателей: без груза самосвал передвигается на одном из двигателей (причём для равномерного износа двигатели работают поочерёдно), а с грузом — на обоих. Выхлопные газы от одного двигателя отводятся в сторону через глушители, а от другого направляются в платформу для подогрева — в зимних условиях грунт может примерзать, что затрудняет разгрузку[1][2]. Каждый дизель оснащён предпусковым подогревателем[8].

Тормозная система

| Установка вентиляции тормозных резисторов. Под ней виден индикатор электронных весов | Слева от кабины — шкаф управления электрооборудованием, ещё левее — установка вентиляции тормозных резисторов |

Каждое колесо оборудовано двухдисковым гидравлическим тормозом, в дополнение к этому использована электродинамическая тормозная система: торможение производится с помощью тяговых электромоторов, а образующееся при этом тепло отводится через установку вентиляции тормозных резисторов. Также самосвал оборудован стояночным дисковым тормозом[8].

Кабина и системы безопасности

Кабина обрудована сиденьем с регулировками положения, климат-контролем и аудиосистемой. На самосвале установлена система кругового видеообзора, а также радары, реагирующие на человека. Кроме того, для удобства погрузки самосвал оснащён электронными весами: экскаваторщик может узнать, сколько груза на платформе, по индикатору сбоку грузовика[1].

Устройства карьерного самосвала

| Номинальная мощность при 1 900 об/мин | 1 194 кВт (1 600 л.с.) |

| Максимальный крутящий момент при 1 500 об/мин | 6 292 Н*м |

| Удельный расход топлива | 208 г/кВт*ч |

| Количество цилиндров | 16 |

| Рабочий объем цилиндров | 50,3 л |

| Диаметр цилиндра | 159 мм |

| Ход поршня | 159 мм |

| Максимальная скорость | 50 км/ч |

| Передаточное число редуктора мотор-колеса | 30,36 |

| Ход поршня переднего цилиндра | 320 мм |

| Ход поршня заднего цилиндра | 190 мм |

| Время подъема кузова | 20 с |

| Время опускания кузова | 18 с |

| Максимальное давление в гидросистеме | 18 МПа |

| Максимальная производительность насосов при 1 900 об/мин | 474 дм3/мин |

| Степень фильтрации | 10 мкм |

| Тормозные резисторы | УВТР 2х600 |

| Длина | 11,5 м |

| Ширина | 6,4 м |

| Высота | 5,9 м |

| Радиус поворота | 13 м |

| Габаритный диаметр поворота | 28 м |

| Угол поворота управляемых колес | 42° |

| Ширина колесной базы | 5,3 м |

| Масса без груза | 107,1 т |

| Полная масса | 237,1-243,1 т |

| Грузоподъемность | 130-136 т |

| Геометрический | С “шапкой” |

| 40 м3 | 67 м3 |

| 45,5 м3 | 71,2 м3 |

| 50,1 м3 | 75,5 м3 |

| 55 м3 | 80 м3 |

| 59,6 м3 | 84 м3 |

| 103,8 м3 | 134,8 м3 |

| Топливный бак | 1 900 л |

| Система охлаждения двигателя | 320 л |

| Система смазки двигателя | 195 л |

| Гидравлическая система | 510 л |

| Редукторы мотор-колес | 92 л (46х2) |

| Передние цилиндры подвески | 63,2 л (31,6х2) |

| Задние цилиндры подвески | 58,2 л (29,1×2) |

| Двигатель | Четырёхтактный дизельный с газотурбинным наддувом |

| Гидросистема | Объединённая |

| Масляные насосы | Шестеренные |

| Рама | Выполнена из высокопрочной низколегированной стали |

Кабина

Площадка, служащая местом размещения водительской кабины, на БелАЗе имеет название “палуба”. Для попадания туда требуется довольно высоко залезть наверх с помощью лестницы, почти на 4 метра. Первый объект, бросающийся в глаза на палубе – особый шкаф управления, содержащий комплекс механизмов, посредством которых осуществляется управление трансмиссией электромеханического типа. “Башенка” впереди этого шкафа имеет вид верхушки бачка расширения. Позади неё расположены части гидросистемы.

Услуги

| Наименование выполняемого ремонта | Цена, руб | Цена с НДС | |||

| 1 | Корпус РМК | 75191-2405210 | полный ремонт | 69 364,60 | 81 850,23 |

| 2 | 7520,75216-2405210 | 95 945,00 | 113 215,10 | ||

| 3 | 75132-2405210 | полный ремонт с усилением фланца | 99 196,36 | 117 051,70 | |

| 4 | полный ремонт без усиления фланца | 71 751,80 | 84 667,12 | ||

| 5 | усиление фланца старой конструкции | 26 967,28 | 31 821,39 | ||

| 6 | усиление фланца старой конструкции и восстановление упора конического подшипника | 27 704,81 | 32 691,68 | ||

| 7 | восстановление пояска упора конического подшипника | 11 937,33 | 14 086,05 | ||

| 8 | 75191,75132-2405210 | восстановление отверстий под оси сателлитов | 37 664,63 | 44 444,26 | |

| 9 | 7520,75216-2405210 | 43 829,41 | 51 718,70 | ||

| 10 | 7520,75216-2405210 | восстановление отверстий под оси сателлитов, восстановление центрального отверстия под подшипник | 58 407,38 | 68 920,71 | |

| 11 | Ступица колеса | 75191, 75132-3104015 | полный ремонт с нарезкой шлицев | 66 754,34 | 78 770,12 |

| 12 | ремонт по посадочным отверстиям подшипников 6-10079/710М и конусной поверхности посадки колеса | 49 213,27 | 58 071,66 | ||

| 13 | ремонт по посадочным отверстиям подшипников 6-10079/710М | 43 629,03 | 51 482,26 | ||

| 14 | 7520,75216-3104015 | полный ремонт | 104 575,16 | 123 398,69 | |

| 15 | ремонт по посадочным отверстиям подшипников 6-10079/900 | 57 307,57 | 67 622,93 | ||

| 16 | ремонт посадочных мест под конические подшипники и конуса крепления колеса | 64 469,38 | 76 073,87 | ||

| 17 | Водило 1 ряда | 7520, 7521-2405300 | восстановление отверстий под оси сателлитов | 17 238,25 | 20 341,14 |

| 18 | 75191, 75132-2405300 | 13 752,75 | 16 228,25 | ||

| 19 | восстановление отверстий под оси сателлитов и ремонт шеек под подшипник | 25 531,82 | 30 127,55 | ||

| 20 | 7520, 7521,75216-2405300 | 34 383,05 | 40 572,00 | ||

| 21 | 75132-2405300 | восстановление отверстий под оси сателлитов, ремонт шеек под подшипник и ремонт по ступице шлицевого отверстия | 32 848,22 | 38 760,90 | |

| 22 | Водило планетарной передачи (в сборе) | 7555-2405024 | ремонт | 69 198,53 | 81 654,27 |

| 23 | Рычаг задней подвески | 549Б-2914010/11 | ремонт | 66 708,14 | 78 715,61 |

| 24 | Крышка шестерен привода реверсивного вала | 548-1701492, 75551-1701492-10 | восстановление одного отверстия под подшипник ф150 | 5 322,20 | 6 280,20 |

| 25 | восстановление одного отверстия под подшипник ф250 | 8 243,24 | 9 727,02 | ||

| 26 | Кожух полуоси | 7555А — 2401016/17 | ремонт с усилением | 81 818,34 | 96 545,64 |

| 27 | восстановление износа посадочного диаметра под подшипник | 12 456,23 | 14 698,35 | ||

| Наименование выполняемого ремонта | Цена, руб | Цена с НДС | |||

| 28 | Кулак поворотный | 7519-3001012/13-20 | восстановление отверстий М36х2 | 9 607,90 | 11 337,32 |

| 29 | восстановление посадочных мест под шкворень | 14 016,83 | 16 539,86 | ||

| 30 | восстановление изношенных посадочных мест под подшипники и под сальник на цапфе | 24 041,01 | 28 368,39 | ||

| 31 | замена одной оси крепления тормозной колодки | 6 112,63 | 7 212,90 | ||

| 32 | Суппорт стояночного тормоза | 548-3507012, 7555-3507010 | полный ремонт | 5 496,87 | 6 486,31 |

| 33 | Картер подшипников | 7555-2402049 | Картер подшипников главной передачи (ремонт) | 14 475,13 | 17 080,65 |

| 34 | 75231-2402049 | 12 686,43 | 14 969,99 | ||

| 35 | 540,7540-2402049 | 11 601,31 | 13 689,55 | ||

| 36 | Картер КОМа | 7519-4202015 | восстановление одного сквозного отверстия под подшипник | 4 732,67 | 5 584,55 |

| 37 | Картер ГМП,картер КПП, картер промежуточный | 7548, 75551-1701322, 75551-1701306 | восстановление одного отверстия под подшипник (первого) | 7 094,16 | 8 371,11 |

| 38 | восстановление каждого последующего отверстия под подшипник на данном картере (второго и т.д.) | 5 472,49 | 6 457,54 | ||

| 39 | восстановление одного отверстия под ступицу гидротрансформатора | 6 228,60 | 7 349,75 | ||

| 40 | Картер главной передачи | 75231-2402015 | полный ремонт | 12 877,71 | 15 195,70 |

| 41 | 7555-2402015-10 | 16 912,33 | 19 956,55 | ||

| 42 | Картер согласующей передачи | 7548-1731015-10 | восстановление одного отверстия под подшипник (первого) | 7 094,16 | 8 371,11 |

| 43 | восстановление каждого последующего отверстия под подшипник на данном картере (второго и т.д.) | 5 472,49 | 6 457,54 | ||

| 44 | Цилиндр передней подвески в сборе | 7540-2907020 | ремонт | 14 881,00 | 17 559,58 |

| 45 | 7519-2907020 | 24 804,02 | 29 268,74 | ||

| 46 | 7521-2907020 | 37 019,17 | 43 682,62 | ||

| 47 | 7545-2907020 | 17 192,50 | 20 287,15 | ||

| 48 | Цилиндр задней подвески в сборе | 7540-2917020 | ремонт | 14 881,00 | 17 559,58 |

| 49 | 7519-2917020 | 28 175,00 | 33 246,50 | ||

| 50 | 7521-2917020 | 39 134,58 | 46 178,80 | ||

| 51 | 7555-2917020 | 18 940,50 | 22 349,79 | ||

| 52 | Цилиндр поворота | 7519-3429010 | ремонт | 11 990,41 | 14 148,68 |

| 53 | 7523-3429010 | 13 800,00 | 16 284,00 | ||

| 54 | Редуктор заднего моста | 75231-2402010 | капитальный ремонт (ориентировочно, окончательная цена по калькуляции) | 127 500,00 | 150 450,00 |

| 55 | 7555-2402010 | 150 000,00 | 177 000,00 | ||

| 56 | Штанга реактивная | 7548-2919019 | ремонт | 7 307,28 | 8 622,59 |

| 57 | Диск тормозной | 7555-3502072 | правка | 1 317,10 | 1 554,18 |

| 58 | Бортовая передача заднего моста | 7555 | Ремонт (ориентировочно, окончательная цена по калькуляции) | 257 000,00 | 303 260,00 |

| 59 | Задний мост | 7555 | ремонт | 389 320,54 | 459 398,24 |

| Наименование выполняемого ремонта | Цена, руб | Цена с НДС | |||

| 60 | Муфта упругая | 7555-2208115 | ремонт | 2 753,10 | 3 248,66 |

| 61 | Корпус тормоза | 7555-3501080 | ремонт | 21 000,00 | 24 780,00 |

| 62 | Заварка трещины чугунных картеров ГМП 7548,75551-1701322 и пр. длинной 100мм при толщине до 20мм | 1 717,65 | 2 026,83 | ||

| 63 | Кронштейн шкворня | 7512-3001060 | ремонт | 33 677,42 | 39 739,36 |

| 64 | Кольцо подманжетное | 75191-3104110-01 | ремонт | 13 911,75 | 16 415,87 |

| 65 | 7521,75213-3104113 | ремонт | 14 158,32 | 16 706,82 | |

Кроме изготовления гаражного оборудования предприятие занимается ремонтом и реставрацией запчастей автосамосвалов БелАЗ. При ремонте и реставрации запчастей самосвалов БелАЗ применяются только современные технологии. «Утильные» цилиндры пневмогидравлических подвесок автосамосвала БелАЗ восстанавливаются путем автоматической наплавки труб основного цилиндра и штоков.

Разными методами ремонтируются и восстанавливаются более 60 наименований деталей двигателей и ходовой части автосамосвала БелАЗ. Освоен капитальный ремонт более 30 узлов и агрегатов автосамосвалов БелАЗ.

Ремонтируются и восстанавливаются корпусные детали, имеющие излом аварийного характера. Например, чашки дифференциала с разорванными корпусами, обломом цапф под подшипники, проломом опорной плоскости под полуосевую шестерню и отрывом фланца крепления шестерни ведомой главной передачи. Корпусные детали гидромеханических передач с заваркой трещин никельсодержащей порошковой проволокой ПАНЧ-11,корпуса колесного тормоза, а/с БелАЗ-7555 с восстановлением чугунного корпуса, редуктора мотор-колеса а/с БелАЗ-74132 с разломом корпуса по осям крепления сателлитов второго ряда. Ремонтируем бортовую передачу заднего моста а/с БелАЗ-7555 в сборе с реставрацией ступицы колеса, водила, кожуха полуоси (как правило, излом трубы) и других деталей.

Освоен капитальный ремонт самосвалов грузоподъемностью до 90 тон с восстановлением всех корпусных деталей.

Наши заказчики в основном угольные и сервисные предприятия Кемеровской области и несколько предприятий республик Хакассии, Саха(Якутии), Алтайского и Красноярского краев, Новосибирской и Томской областей. На перспективу намечаем развить сотрудничество с предприятиями цветной и черной металлургии Сибири и стран СНГ.

Руководство по эксплуатации и ремонту

Грузовики можно эксплуатировать только на дорогах с твердым покрытием с уклоном не более 8%. Скорость грузовика на участках с уклоном не должна быть более 25 км/ч. Автомобили можно использовать в комплексе с экскаватором, имеющим объем ковша 6-8 м³. Высота падения горной породы на платформу должна быть не больше 2,5 м, а вес породы — не более 2,5 т.

К управлению самосвала допускают только тех водителей, которые изучили устройство и инструкцию по эксплуатации грузовика. Водители должны иметь удостоверение на право управления. Необходимо выполнять правила эксплуатации техники, использования смазочных материалов, регулярного техобслуживания и проведения ремонта.

При наличии признаков неисправности рулевого управления их нужно устранить или заменить детали. При неисправности оси нужно уменьшить на нее нагрузку.

Если возникла неисправность предохранительного клапана гидросистемы, надо заменить клапан. При медленной реакции управления на поворот руля нужно починить или заменить насос.

Если происходит смещение грузовика при движении в сторону, то повреждена тяга, ее надо заменить и проверить передние колеса.

Если в гидросистему попал воздух, то это могло произойти из-за низкого уровня масла, неисправности насоса, попадания воздуха через уплотнитель. При этом нужно определить и ликвидировать имеющуюся неисправность.

При поломке пружин рулевого механизма их следует заменить. При изгибе штока гидроцилиндра его заменяют. При износе системы рулевого механизма заменяют рулевой узел.

Если вращение происходит медленно, значит, произошел износ уплотнителя поршня гидроцилиндра.

Нужно заменить уплотнитель. Если руль свободно крутится без ответной реакции колес, то произошло повреждение шлангов, их надо заменить. Если происходит заклинивание руля, значит, в золотниковую пару попала грязь. Нужно разобрать рулевой узел и промыть детали. При вибрации руля — неправильно подключен трубопровод управления, надо исправить его подключение.

Если заклинил поршень тормозного узла, нужно устранить неисправность. Плохая работа тормозов может быть вызвана большим зазором между тормозным диском и накладками.

Если колодки замаслены, то произошел износ крана тормоза. При этом надо отрегулировать зазор. Если происходит резкое падение давления при торможении, то нужно уменьшить давление.

Если упало давление азота в гидроаккумуляторе, это может быть вызвано нарушением герметичности между полостями масла и газа. Нужно проверить утечку при помощи мыльной пены.

При обнаружении утечки устранить повреждение соединения.

Система охлаждения двигателя должна поддерживать необходимую температуру жидкости. Если такая температура не поддерживается, то не хватает объема охлаждающей жидкости, произошло отложение накипи, загрязнились радиаторы, неисправны термостаты или водяной насос. При этом надо выполнить промывку системы охлаждения мотора, если необходимо, то заменить охлаждающую жидкость.

Ремонт

Во время проведения ремонтных работ необходимо соблюдать следующие рекомендации:

- Для того чтобы предотвратить попадание воды в систему двигателя и другие узлы транспортного средства, необходимо установить защитные чехлы.

- Во время разборки узлов, оборудованных неподвижной посадкой, нужно использовать съемники и другие приспособления из меди.

- При монтаже подшипников на валы температура их нагрева не должна превышать +90°С.

- Нельзя использовать крепежные элементы нестандартного размера.

- Перед установкой колец уплотнительного типа их нужно смазать специальным раствором.

Ремонт ГМП БелАЗа (производитель — Белорусский автомобильный завод):

- Если резко снижается уровень давления масла в системе, нужно разобрать КПП и заменить вышедшие из строя детали.

- Если уровень давления масляной жидкости резко возрастает, необходимо проверить исправность термометра, разобрать гидравлический трансформатор и заменить поврежденные запчасти.

- Если скорость транспорта не соответствует включенной передачи, рекомендуется проверить правильность подключения проводов к пульту управления и электрическим магнитам, а также разобрать механизм управления и промыть все его элементы.

Когда отремонтировали ГМП, нужно запустить двигатель и проверить работоспособность системы.

Подвески

Основные неисправности и ремонт подвески:

- Заклинивание золотника распределительного устройства может быть связано с износом деталей крана. В этом случае рекомендуется разобрать устройство, промыть элементы и заменить износившиеся механизмы.

- Если грузовая платформа поднимается рывками, нужно долить рабочую жидкость до требуемой отметки, заменить поврежденные клапаны и поршневые кольца.

- Если платформа самопроизвольно опускается без груза, следует заменить уплотнения насосного элемента и изношенный сальник вала ведущей шестерни. Также рекомендуется провести осмотр фланца на наличие дефектов.

Колеса

Ремонт колеса предполагает демонтаж самого механизма и редуктора.

Электромотор — колеса снимаются при помощи специального гидравлического подъемника. После того как кузов будет зафиксирован в нужном положении, необходимо открепить и снять колеса, повернуть ступицу редуктора, убрать выводные провода. Затем отсоединить жгуты от датчика устройства, ограничивающего скорость движения транспортного средства.

После этого отворачивают крепежные элементы, снимают фланец, извлекают уплотнительное кольцо, снимают стопорные пластины и меняют колесный механизм.

Серия 7513

Карьерные самосвалы БЕЛАЗ-7513 предназначены для транспортирования горной массы в разрыхлённом состоянии по технологическим дорогам на открытых разработках полезных ископаемых с различными климатическими условиями. Могут использоваться на строительстве крупных промышленных и гидротехнических сооружений, при сооружении дорожномагистральных комплексов, а также в технологических подразделениях предприятий перерабатывающей промышленности. В зависимости от удельного веса перевозимого груза наибольшая эффективность достигается при эксплуатации с экскаваторами или погрузчиками с ковшами следующей ёмкости: 12 — 20 м 3 .

| Грузоподъемность | 130-136 тонн |

| Двигатель | Cummins QSK 45-C |

| Мощность двигателя | 1193 кВт |

| Трансмиссия | электромеханическая |

| Формула трансмиссии |

| Крутящий момент, Н*м/об/мин | 6836/ 1500 |

| Удельный расход топлива при номинальной мощности, г/кВт*ч | 209 |

| Шины | 33.00-51; 33.00R51; 36/90-51 |

| Трансмиссия | переменно-переменного тока |

| Редуктор мотор-колёс | планетарный двухрядный |

| Подвеска | зависимая для передней оси и ведущего моста — продольные рычаги с центральным шарниром |

Тяговый электродвигатель — 5GEB31; 5GEB23

Тяговый генератор — 5GTA22

Тормоза (с гидроприводом)

| передних колёс | сухие дисковые |

| задних колёс | сухие дисковые |

| стояночный | дисковый |

| вспомогательный | электродинамическое торможение тяговыми двигателями с принудительным воздушным охлаждением тормозных резисторов |

| геометрический | 40,0; 45,5; 50,1; 55,0; 59,6; 63,4; 66,6; 103,8 |

| с «шапкой» 2:1 | 67,0; 71,2; 75,5; 80,0; 84,0; 86,6; 89,5; 134,8 |

| радиус поворота, м | 13 |

Масса самосвала, кг

| без груза | 109500 (стандартная комплектация) |

| полная масса | 239500-245500 |

| Максимальная скорость, км/ч | 64 |

Представленная комплектация самосвала является базовой. Производитель оставляет за собой право внесения изменений в спецификацию самосвала по мере необходимости и без предварительного уведомления.

| Длина | 11500 (12050) мм |

| Ширина | 6400 (7350) мм |

| Высота | 5900 (5900) мм |

Карьерные самосвалы БЕЛАЗ-75131 предназначены для транспортирования горной массы в разрыхлённом состоянии по технологическим дорогам на открытых разработках полезхных ископаемых с различными климатическими условиями. Могут использоваться на строительстве крупных промышленных и гидротехнических сооружений, при сооружении дорожномагистральных комплексов, а также в технологических подразделениях предприятий перерабатывающей промышленности. В зависимости от удельного веса перевозимого груза наибольшая эффективность достигается при эксплуатации с экскаваторами или погрузчиками с ковшами следующей ёмкости: 12 — 20 м 3 .

| Грузоподъемность | 130-136 тонн |

| Двигатель | Cummins KTA 50-C |

| Мощность двигателя | 1194 кВт |

| Трансмиссия | электромеханическая |

| Формула трансмиссии |

| Крутящий момент, Н*м/об/мин | 6292 / 1500 |

| Удельный расход топлива при номинальной мощности, г/кВт*ч | 208 |

| Шины | 33.00-51; 33.00R51; 36/90-51 |

| Трансмиссия | переменно-постоянного тока |

| Редуктор мотор-колёс | планетарный двухрядный |

| Подвеска | зависимая для передней оси и ведущего моста — продольные рычаги с центральным шарниром |

Тяговый электродвигатель — ЭДП-600; ЭК-590

Тяговый генератор — ГСН-500; ГСТ-1; СГТ-1000

Тормоза (с гидроприводом)

| передних колёс | сухие дисковые |

| задних колёс | сухие дисковые |

| стояночный | дисковый |

| вспомогательный | электродинамическое торможение тяговыми двигателями с принудительным воздушным охлаждением тормозных резисторов |

| геометрический | 40,0; 45,5; 50,1; 55,0; 59,6; 63,4; 66,6; 103,8 |

| с «шапкой» 2:1 | 67,0; 71,2; 75,5; 80,0; 84,0; 86,6; 89,5; 134,8 |

| радиус поворота, м | 13 |

Масса самосвала, кг

| без груза | 107100 (стандартная комплектация) |

| полная масса | 237100-243100 |

| Максимальная скорость, км/ч | 50 |

Представленная комплектация самосвала является базовой. Производитель оставляет за собой право внесения изменений в спецификацию самосвала по мере необходимости и без предварительного уведомления.

| Длина | 11500 (12050) мм |

| Ширина | 6400 (7350) мм |

| Высота | 5900 (5900) мм |

9 ПОДВЕСКА САМОСВАЛОВ БЕЛАЗ-7555B, БЕЛАЗ-7555E

9.1 Общие сведения

Передняя подвеска — зависимая, состоит из двух пневмогидравлических цилиндров 2 (рисунок

9.1), продольного рычага балки передней оси 1 с центральным шарниром и поперечной штанги 3.

Балка передней оси 1 с продольным рычагом соединена с рамой при помощи центрального шарнира, поперечной штанги 3 и цилиндров подвески 2. Нагрузки, действующие на передние колеса, передаются на раму через цилиндры подвески 2, поперечную штангу 3 и центральный шарнир рычага балки передней оси 1. Цилиндры подвески воспринимают только вертикальные нагрузки, штанга — поперечные, а центральный шарнир рычага — вертикальные, поперечные и продольные.

Шаровые опоры пневмогидравлических цилиндров с помощью самостопорящихся гаек 21 крепятся к кронштейнам 22 и 23 через которые цилиндры соединены с рамой и поворотным кулаком передней оси.

Поперечная штанга 3 крепится к поперечине рамы и балке передней оси с помощью шарнирных подшипников 25, закрепляемых на конусных пальцах 29 упорными дисками 31 упорами 28 и болтами 24, 27.

Задняя подвеска — зависимая, состоит из двух пневмогидравлических цилиндров 2 (рисунок 9.2), продольного рычага 1 заднего моста с центральным шарниром и поперечной штанги 3.

Задний мост соединен с рамой при помощи центрального шарнира рычага 1, поперечной штанги 3 и цилиндров подвески 2. Нагрузки, действующие на задние колеса, передаются на раму через цилиндры подвески 2, поперечную штангу 3 и центральный шарнир рычага. Цилиндры подвески воспринимают только вертикальные нагрузки, штанга 3 — поперечные, а центральный шарнир — вертикальные, поперечные и продольные.

Пневмогидравлические цилиндры 2 крепятся к кронштейнам на раме и картере заднего моста через шаровые опоры с помощью самостопорящихся гаек 28 (рисунок 9.3). Шаровая опора 8 шарнира рычага крепится к поперечине рамы разрезной гайкой 10 через упорный диск 9, а к рычагу подвески через подпятник 14 и крышку опоры 3. Для регулировки зазора в шарнире рычага применяются регулировочные прокладки 4.

Поперечная штанга 3 (смотри рисунок 9.2) закреплена к кронштейнам на раме и картере заднего моста с помощью шарнирных подшипников 22 (смотри рисунок 9.3), закрепленных на пальцах штанги через распорные втулки 18, прижимные пластины 17 и болты 16 и 24

Основание упора 4 (смотри рисунок 9.2) предназначено для установки упора при зарядке цилиндров маслом на самосвале.

Цилиндр подвески представляет собой пневматическую рессору поршневого типа в комбинации с гидравлическим амортизатором. Рабочим элементом в цилиндре является технический газообразный азот. В качестве рабочей жидкости в цилиндре подвески применяется жидкость амортизаторная ЛУ-КОЙЛ-АЖ или заменители МГП-12 и ГРЖ-12.

Цилиндры передней и задней подвески самосвала аналогичны по конструкции и отличаются конфигурацией паза на штоке амортизатора, количеством заправляемого масла и величиной давления газа.

Цилиндр подвески состоит из трубы основного цилиндра 42 (рисунок 9.4) и штока 23 с приваренными к нему поршнем и перегородкой амортизатора. К нижней части штока болтами крепится нижняя крышка 4, поджимающая к торцу штока кожух 20, а к верхней части трубы основного цилиндра болтами крепится верхняя крышка 30. В верхней и нижней крышках установлены шаровые опоры 1 и закреплены крышками опоры 2.

Между сферическими поверхностями крышек и шаровыми опорами установлены вкладыши 35 из металлопластмассовой ленты.

Внешним признаком неисправности цилиндров подвески является изменение их высоты (увеличение или уменьшение) относительно нормального рабочего состояния.

Рисунок 9.1 — Передняя подвеска: 1 — балка передней оси; 2 — пневмогидравлический цилиндр подвески; 3 — штанга передней подвески; 4, 8, 11, 20, 24, 32 — болты; 5 — пробка; 6 — масленка; 7 — специальная гайка; 9 — обойма; 10, 26 — упорные кольца; 12, 31 — упорные диски; 13 — штуцер; 14 — предохранительный клапан; 15, 25 — шарнирные сферические подшипники; 16 — уплотнительное кольцо; 17, 29 — конусные пальцы; 18 — чехол шаровой опоры; 19 — штифт; 21 — самостопорящаяся гайка; 22, 23 — кронштейны цилиндра подвески; 27 — специальный болт; 28 — упор; 30 — сальник штанги; K — место маркировки буквы «В»; L — место маркировки буквы «П»

Рисунок 9.2 — Задняя подвеска (сечения показаны на рисунке 9.3): 1 — рычаг заднего моста; 2 — пневмогидравлический цилиндр подвески; 3 — поперечная штанга; 4 — упор

Рисунок 9.3 — Задняя подвеска (сечения, смотри рисунок 9.2): 1 — вкладыш подпятника; 2 — вкладыш крышки; 3 — крышка шаровой опоры; 4 — регулировочные прокладки; 5, 7 — хомуты; 6 — защитный чехол; 8 — шаровая опора; 9 — упорный диск; 10 — специальная гайка; 11 — заглушка кронштейна; 12, 13, 16 — болт; 14 — подпятник; 15, 29 — масленки; 17 — прижимная пластина; 18 — распорная втулка; 19 — распорное кольцо; 20 — сальник штанги; 21 — стопорное кольцо; 22 — шарнирный сферический подшипник; 23 — палец штанги; 24 — специальный болт; 25 — чехол шаровой опоры; 26 — штифт; 27 — фланец; 28 — самостопорящаяся гайка; 30 — нижний кронштейн цилиндра; Размеры а1 и а2 не должны отличаться друг от друга более чем на ±0,5 мм

Рисунок 9.4 — Пневмогидравлический цилиндр подвески: 1 — шаровая опора; 2 — крышка шаровой опоры; 3, 44 — регулировочные прокладки; 4 — нижняя крышка; 5 — фильтр; 6, 7, 8, 15, 34, 37 — уплотнительные кольца; 9 — пробка; 10, 54 — уплотнительные прокладки; 11 — насос; 12 — втулка резьбовая; 13 — кольцо манжеты; 14 — манжета штока; 16 — пружина; 17 — упорное кольцо; 18 — направляющая штока с буксой; 19, 33 — предохранительные клапана; 20 — кожух; 21 — кольцо; 22 — грязесъемное кольцо; 23 — шток; 24 — седло клапана сжатия; 25 — шарик клапана сжатия; 26 — букса направляющая штока; 27 — стопорная шайба; 28 — пробка клапана сжатия; 29 — уплотнитель; 30 — верхняя крышка; 31 — клапан датчика системы контроля загрузки; 32, 48 — заглушки; 35 — вкладыш; 36- заправочный клапан; 38 — фланец; 39 — кольцо; 40 — корпус клапана отбоя амортизатора; 41 — защитный чехол; 42 — труба основного цилиндра; 43 — шток амортизатора; 45 — нажимное кольцо; 46 — распорное кольцо; 47 — вставка; 49 — болт; 50, 51 — ограничители поворота; 52, 58 — корпуса; 53, 59 — стержни; 55 — крышка; 56, 61 — гайки; 57 — уплотнительный конус; 60 — пружина; Р1, Р2, Р3 — полости

Рисунок 9.5 — Характеристическая линейка: 1 — размер полностью разжатого заднего цилиндра; 2 — зарядная шкала давлений в заднем цилиндре; 3 — давление, соответствующее номинальному размеру заднего цилиндра на порожнем самосвале; 4 — зона допустимого разброса размера заднего цилиндра на порожнем самосвале при эксплуатации; 5 — рабочая шкала давлений в заднем цилиндре; 6 — номинальный размер заднего цилиндра на груженом самосвале; 7 — размер заднего цилиндра при заправке маслом; 8 — размер полностью сжатого заднего цилиндра; 9 — размер полностью сжатого переднего цилиндра; 10 — рабочая шкала давлений в переднем цилиндре; 11 — номинальный размер переднего цилиндра на груженом самосвале; 12 — зона допустимого разброса размера переднего цилиндра на порожнем самосвале при эксплуатации; 13 — давление, соответствующее номинальному размеру переднего цилиндра на порожнем самосвале; 14 — зарядная шкала давлений в переднем цилиндре; 15 — размер полностью разжатого переднего цилиндра

При появлении ненормальной работы цилиндров подвески (крен самосвала, сильная течь масла) проверить их исправность путем определения размера h. Этот размер определяется специальной характеристической линейкой (рисунок 9.5), на которой нанесены две шкалы: зарядная и рабочая. Деления на шкалах обозначают величину давления газа в цилиндре в МПа , для данного размера h при правильной зарядке цилиндров. Кроме того, на линейке обозначены зоны допустимого разброса размера на рабочей шкале при эксплуатации цилиндров.

Зарядная шкала, расположенная на линейке вверху, предназначена для контроля вновь заряжаемого цилиндра или, когда давление газа в цилиндре полностью отсутствует. Рабочая шкала, расположенная на линейке внизу, служит для проверки зарядки цилиндров подвески в процессе эксплуатации.

Для контроля размера h установить разгруженный самосвал на ровной горизонтальной площадке. Цилиндр подвески считается нормально заряженным, если нижний торец кожуха 20 (смотри рисунок 9.4) находится против зоны допустимого разброса размера рабочей шкалы линейки. При измерении размера h линейка устанавливается под защитный чехол 40 до упора в кольцо 38 так, чтобы чехол не поднимался вверх.

Ввиду того, что размеры всех цилиндров подвески взаимосвязаны между собой, изменение размера одного (неисправного) цилиндра вызывает изменение размеров остальных цилиндров. Неисправным цилиндром бывает, как правило тот, у которого наименьший размер. У неисправного цилиндра необходимо дополнительно замерить давление газа при помощи приспособления (рисунок 9.6) и, если оно ниже нормального (по рабочей шкале характеристической линейки) более чем на 0,3 МПа для передних и 0,2 МПа для задних цилиндров, произвести профилактическую перезарядку.

Насос 11 (смотри рисунок 9.4) цилиндра обеспечивает поддержание уровня рабочей жидкости при утечках ее из полости Р1 до определенной величины. Поэтому резкое уменьшение высоты цилиндра свидетельствует о появлении значительных утечек рабочей жидкости через соединения, и перезарядка газом цилиндра на самосвале без устранения неисправности неэффективна.

Неисправный цилиндр снять с самосвала, разобрать с соблюдением указаний по технике безопасности и отремонтировать.

Рисунок 9.6 — Приспособление для замера давления в цилиндрах подвески: 1, 9 — уплотнительные прокладки; 2, 8 — переходники; 3, 5 — уплотнительные кольца; 4 — игла; 6 — гайка; 7 — шланг; 10 — манометр

содержание .. 81 82 83 ..

Устройство

В грузовиках предусматривается устройство электромеханической трансмиссии. Для создания тягового усилия применяют электромотор, установленный в ходовую систему. Трансмиссия состоит из:

- генератора;

- редукторов в сборке с электродвигателями;

- блока тормозных резисторов;

- регулировочного механизма;

- вентиляционного узла.

Грузовик этой модели используют для перевозки горных пород в насыпном виде и разработки полезных ископаемых. Автомобиль может использоваться в районах со сложным рельефом и неблагоприятным климатом. Конструкция грузовика позволяет применять его на крупных строительных площадках, при возведении ЛЭП, на предприятиях по переработке руды.

В начале 80-х годов БелАЗ выпускал в год 6000 самосвалов. Эти автомобили на международных конкурсах получали медали, они экспортировались во многие страны мира. В 80-е годы создавались машины грузоподъемностью в 280 т.

Характеристика БелАЗ-75131: грузоподъемность 136 т, в нем использованы усовершенствованные контрольно измерительные приборы и электромеханическая трансмиссия.

Технические характеристики

У автомобиля БелАЗ-75131 технические характеристики отвечают современным требованиям.

- Грузоподъемность составляет 136 т.

- Двигатель КТА 50-С мощностью 1194 кВт.

- Крутящий момент — 6292 Нм, удельный расход топлива — 207,2 г/кВтч.

- Шины — 33.00R51.

- Трансмиссия переменно-постоянного тока.

- Тяговый генератор ГСТ-800. Мощность — 800 кВт.

- Тяговый электродвигатель ТАД-5. Мощность — 600 кВт.

- Установлен двухрядный планетарный редуктор.

- Тормоза с гидроприводом.

- Объем кузова — от 40 до 103 м³.

- Радиус поворота — 13 м.

- Габариты — 12050х7350х5900 мм.

- Вес самосвала — 107,1 т.

- Скорость — 50 км/ч.

БелАЗ 75131: технические характеристики

Серийный выпуск этого автомобиля начался в 1996-м. Данная машина является очень мощным самосвалом для карьеров, а также родоначальником новой генерации грузовых авто, имеющих электромеханическую передачу.

Конструктивные особенности, область использования

Специфическая черта грузового авто БелАЗ-75131, а также аналогичной белорусской спецтехники — электромеханическая трансмиссия. Таким образом, тяговое усилие формируется в этой спецтехнике не с помощью крутящего момента мотора, а с помощью электродвигателей, которые встроены в колёса. Используется трансмиссия электромеханического типа, выпускаемая заводом БелАЗ.

Данный карьерный тяжеловес рассчитан на перевозку полезных ископаемых в рассыпной форме на технологическом пути карьера либо открытой разработки ископаемых, включая те, которые находятся в местах с тяжёлыми условиями климата.

Технические характеристики БелАЗа 130 тонн дают возможность эффективно использовать этот автомобиль для крупного проекта строительства производственного либо гидротехнического объекта, а также для строительства масштабной магистральной линии либо для технологического цеха на перерабатывающем комбинате-гиганте.

БелАЗ-75131 технические характеристики

Данная модель самосвала имеет грузоподъёмность до 136 тонн. На основании личного заказа авто может иметь в своей комплектации централизованную смазочную систему, кондиционер, автоматическую систему тушения пожара и взвешивающее устройство.

Цифровые показатели БелАЗ-75131

Весьма наглядным и красноречивым образом масштабы этого «богатыря» можно выразить посредством его габаритов и массы. Ещё один важный показатель — объём рабочей жидкости: в бак для топлива входит 1900 л дизельного топлива. В мотор — 195 л масла. В охлаждающую систему — 410 л антифриза. Ёмкость гидросистемы — 510 л.

Другие численные характеристики:

- Длина кузова — 11,5 м.

- Ширина кузова — 6,4 м.

- Высота кузова — 5,9 м.

- Вес авто в снаряжённом состоянии — 107100 кг.

- Полный вес авто — 243100 кг.

- Грузоподъёмность авто — 130 тонн (при наличии диагональных шин) либо 136 тонн (при наличии радиальных шин).

- Ёмкость кузова составляет 104 куб. м.

- Максимальная высота загрузки — 4,8 м.

- Размер колёсной базы — 5,3 м.

- Клиренс — 60 см.

- Тяговой генератор имеет мощность 1000 кВт.

- Тяговой электромотор имеет мощность 420/520/590 кВт.

- Уровень давления внутри шин — 7 атм.

К особенностям этого авто относится также разделение нагрузки между колёсными осями в пропорции 33 на 67 (когда машина нагружена).

Мотор

Это авто оснащено мотором иностранного производства фирмы Cummins. Он является достаточно мощным, имеет V-образную форму, 16 цилиндров, объём 50,3 л, мощность 1 623 л. с., прямой впрыск горючего, газотурбинный наддув и промежуточное охлаждение.

Этот мотор обладает крутящим моментом, равным 6292 Нм, когда количество оборотов в минуту составляет 1500. Цилиндры дизельного двигателя Cummins КТА50–С имеют диаметр 159 миллиметров, ход поршня составляет 19 см. Запускается этот мотор с помощью не электростартера, а пневмостартера, созданного разработчиками предприятия БелАЗ. Уровень удельного расхода горючего мотором, обладающим номинальной мощностью — 208 г/кВт*ч.

Ходовая и подвеска

БелАЗ-75131 относится к заднеприводным грузовым авто. Тяговые электродвигатели, входящие в его комплектацию, распределены по одному на каждое ведущее колесо (итого их 2). По сути двигатель с колесом — одно целое, которое называется «электродвигатель-колесо». Главные элементы этого соединения — электродвигатель тягового типа, редуктор, тормозная ступица и датчик скоростного ограничения.

Технические характеристики БелАЗа самосвала включают пневмогидравлическую подвеску, в составе которой имеются встроенные гидроамортизаторы. Для создания редуктора были использованы решения, исключающие воздействие эксплуатационных деформаций на функционирование таких узлов, как шестерни и подшипники.

Трансмиссия

Поскольку данное авто является родоначальником серии самосвалов для карьеров, оснащённых трансмиссиями электромеханического типа, то характеристики приводной системы оптимизирует алгоритм управления.

Электромеханическая трансмиссия включает электрический привод, имеющий тяговой генератор, 2 тяговых электрических двигателя, редукторы электродвигателей-колёс, регулирующие аппараты, управляющую систему на основе микропроцессора и контрольные приборы. Редуктор двигатель-колеса 2-ступенчатый, имеет шестерни с прямыми зубами.

Кузов, рама, специальное оборудование

Рама этого авто является сварной, её материал — низколегированная сталь особой прочности, в местах максимальных нагрузок используются сварные элементы. Лонжероны продольного типа имеют коробчатое сечение и переменную высоту, их соединяют друг с другом специальные поперечины.

Кузов является стандартным для БелАЗа, сварным, относится к ковшовому типу, имеет козырёк для защиты и обогревательную систему, использующую отработанные газы мотора. Ещё кузов имеет устройство, осуществляющее механическое застопорение в приподнятой позиции, а также камне-отбойники и камне-выталкиватели.

Стандартный комплект подразумевает наличие таких систем:

- комбинированного тушения пожаров (имеет дистанционное включение, а также подсистему, местом расположения которой служит задний мост);

- смазочная централизованная;

- отопительная;

- кондиционирования;

- контролирующая загрузку и горючее;

- видеообзора;

- телеметрическая — контролирует уровень давления внутри шин;

- сигнализации — срабатывает в случае приближения к высоковольтным линиям;

- тормозного и рулевого управления.

Гидросистема

Является объединённым узлом для управления тормозами и опрокидывающим механизмом. Благодаря этому гидравлический привод стал унифицированным, а число его гидравлических узлов уменьшилось.

Использование насосов с регулировкой, имеющих автоматы разгрузки, позволяют уменьшить уровень потерь мощности приводом, а также обеспечивают требуемое охлаждение машинного масла вне зависимости от климатической зоны и особенностей природы. С помощью гидросистемы довольно оперативно поднимается и опускается грузовая платформа: двадцать секунд уходит на подъём кузова, восемнадцать — на опускание.

Кабина

Площадка, служащая местом размещения водительской кабины, на БелАЗе имеет название «палуба». Для попадания туда требуется довольно высоко залезть наверх с помощью лестницы, почти на 4 метра. Первый объект, бросающийся в глаза на палубе — особый шкаф управления, содержащий комплекс механизмов, посредством которых осуществляется управление трансмиссией электромеханического типа. «Башенка» впереди этого шкафа имеет вид верхушки бачка расширения. Позади неё расположены части гидросистемы.

У кабины имеется каркас безопасности, она целиком отвечает европейским требованиям относительно безопасности, предусмотренным стандартом ROPS. Последний является довольно сложным. Помимо наличия каркаса безопасности как обязательного условия, в нём содержатся и другие многочисленные требования. Компания БелАЗ выполняет их в полном объёме. Поэтому, кроме России, автомобили БелАЗ экспортируют во множество других стран.

Отзывы

Отзывы об автомобилях этого производителя отсутствуют во всемирной паутине. Ведь этих машин вообще не так уж много, а их водители и владельцы, по всей видимости, не любят писать отзывы в интернете. Доступны лишь отзывы, написанные журналистами, ездившими на этих самосвалах (исключительно как пассажиры-наблюдатели, ведь для того, чтобы допустили к рулю, нужно пройти соответствующее обучение).

По их отзывам можно сделать вывод, что 130 и больше тонн — довольно серьёзный показатель. Настолько сильно нагруженный автомобиль нереально «вытянуть» в случае заноса на ледовом покрытии либо на скользкой почве, его нельзя мгновенно остановить в экстремальной ситуации. По этой причине даже в случае уклона в 12% на спуске максимальная допустимая скорость езды не превышает 24 км/ч.

Таблица: технические характеристики БелАЗ-75131

Двигатель Cummins КТА 50-C

Номинальная мощность при 1 900 об/мин

1 194 кВт (1 600 л.с.)

Максимальный крутящий момент при 1 500 об/мин

Источник Источник Источник http://zapchasti-isuzu.ru/marki-specavto/belaz-75570-tehnicheskie-harakteristiki.html

Источник http://gruzovik.biz/articles/belaz-75131-tekhnicheskie-kharakteristiki