Автоматические коробки передач. Классификация, характеристики

1. Назначение и требования к автоматическим коробкам передач АКП

Коробка передач предназначена для преобразования крутящего момента и частоты вращения, развиваемых коленчатым валом двигателя для получения различных тяговых усилий на ведущих колесах при трогании автомобиля с места и его разгоне, при движении автомобиля и преодолении различных дорожных препятствий.

Коробка передач дает возможность двигаться с малыми скоростями, которые не могут быть обеспечены ДВС, коленчатый вал которого развивает невысокую минимально устойчивую частоту вращения. Коробка передач должна обеспечить возможность движения задним ходом и длительное отсоединение двигателя от трансмиссии при его пуске, на стоянке или при движении автомобиля накатом.

Коробка передач – это агрегат автомобиля, преобразующий крутящий момент двигателя для различных условий движения. Выключение сцепления и переключение передач составляют львиную долю физических усилий, затрачиваемых на управление автомобилем. Коробки передач с автоматическим переключением применяют для того, чтобы уменьшить эти физические усилия. Также повышается уровень активной безопасности благодаря тому, что все внимание водителя направлено на контроль ситуации на дороге.

Достижения в области электроники позволяют объединить работу электронных функциональных компонентов и гидравлической системы и обеспечить безопасное высокоэффективное автоматическое управление автомобилем.

Хотя конструктивно автоматические коробки передач существенно отличаются от механических коробок передач, но так как функция как узла у них одинаковая, то и требования к автоматическим коробкам передач предъявляются схожие:

- обеспечение необходимых динамических и экономических качеств автомобиля;

- создание условий для возможности длительного отсоединения двигателя от трансмиссии при нейтральном положении;

- обеспечение простоты и удобства управления;

- создание условий для бесшумной работы;

- обеспечение высокого КПД.

Кроме того, к автоматическим коробкам передач предъявляют требования, общие для большинства механизмов автомобиля, — надежность работы, простота обслуживания, малые габаритные размеры и масса, а также невысокая стоимость. И хотя как более сложный узел по данным параметрам АКП уступают механическим, автопроизводители постоянно совершенствуют как конструктивное исполнение АКП, так и принцип действия.

2. Классификация автоматических коробок передач

Конструкции автоматических коробок передач (АКП) зависят от типа автомобиля, его назначения, взаимного расположения двигателя и ведущих колес, и характера изменения передаваемого крутящего момента.

Классифицировать АКП можно по нескольким признакам:

- по конструкции: гидромеханическая, фрикционная, механическая автоматизированная;

- управлению: полуавтоматическое, автоматическое, автоматическое в режиме ручного переключения передач;

- изменению крутящего момента: ступенчатая, бесступенчатая, комбинированная;

- общей компоновке: заднеприводные, переднеприводные продольные, переднеприводные поперечные, полноприводные на базе заднеприводных, полноприводные на базе переднеприводных поперечных и полноприводные на базе переднеприводных продольных.

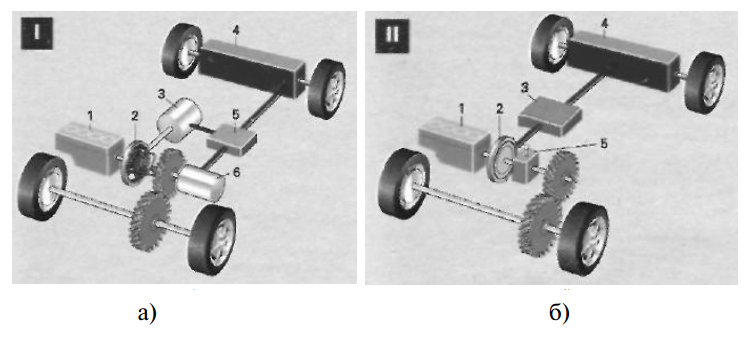

Расположение агрегатов трансмиссии в автомобиле во многом определяется тем, к каким колесам осуществляется подвод мощности двигателя. В настоящее время используются три схемы подвода мощности к ведущим колесам автомобиля (на примере ГМП):

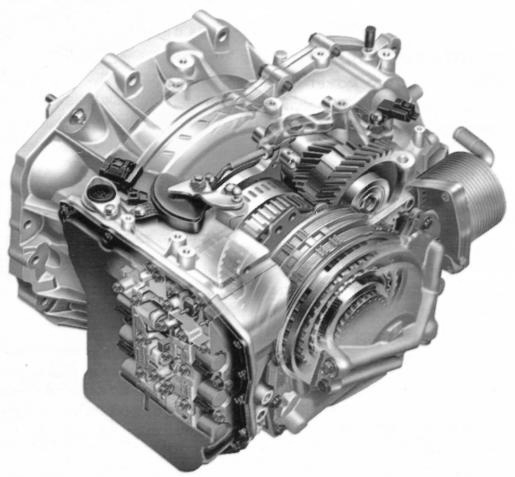

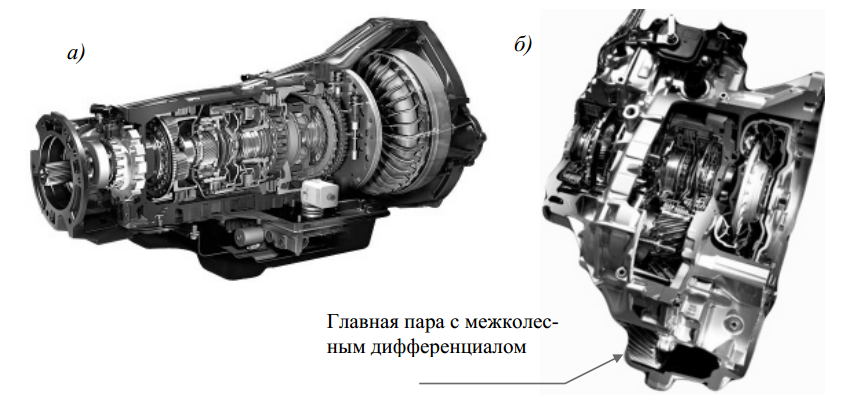

1) подвод мощности к передним колесам (переднеприводные автомобили); в этом случае все агрегаты трансмиссии компонуются в едином картере, который жестко крепится к двигателю (рис. 1);

Рис. 1. Гидромеханическая коробка передач переднеприводного автомобиля

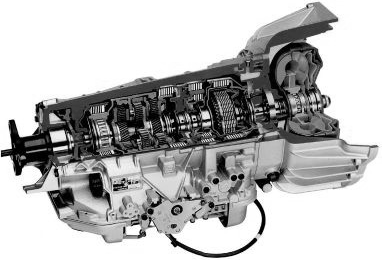

Рис. 2. Гидромеханическая коробка передач заднеприводного автомобиля

2) подвод мощности к задним колесам (заднеприводные автомобили); в этом случае гидротрансформатор и коробка передач расположены в передней части автомобиля и жестко крепятся к картеру двигателя; с другими агрегатами трансмиссии, находящимися в заднем мосту, они соединяются с помощью карданного вала (рис. 2);

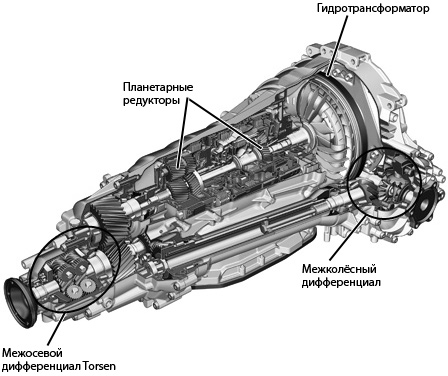

3) подвод мощности ко всем колесам (полноприводные автомобили); в этом случае в состав трансмиссии вводится дополнительный агрегат – раздаточная коробка. Раздаточные функции в современных автомобилях выполняют механические и гидромеханические устройства с электронным управлением: вискомуфта, пластинчатая муфта «Халдекс», кулачковая муфта, межосевой дифференциал повышенного трения «Torsen» (рис. 3).

Рис. 3. Гидромеханическая коробка передач полноприводного автомобиля

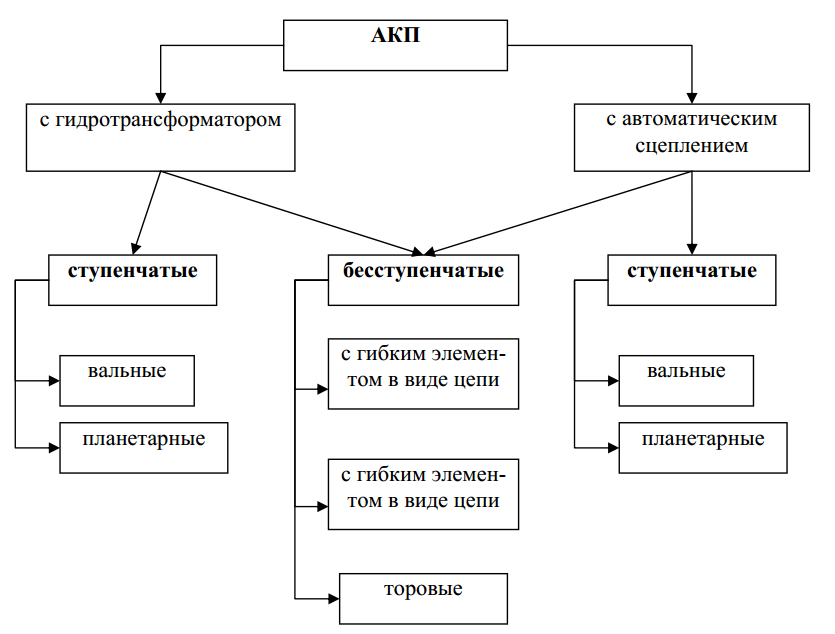

Классификацию автоматических коробок передач по конструкции более подробно можно представить в следующем виде (рис. 4).

В автоматических трансмиссиях используются механические редукторы как планетарного типа, так и с неподвижными осями валов, которые для краткости называют вальными коробками передач. Эти коробки (планетарные и вальные) включают фрикционные элементы для переключения передач без разрыва потока мощности.

В последнее время, особенно на легковых автомобилях малого класса, используются бесступенчатые вариаторы фрикционного типа с гибкой связью и механические коробки передач с автоматизированным управлением. Коробки передач, в которых используются вариаторы, называют бесступенчатыми. Автоматизированные коробки передач конструктивно представляют собой обычную механическую КП, которой с помощью гидро- или электроприводов управляет электроника. Электроника управляет агрегатами трансмиссии либо самостоятельно (рычаг КП в положении «автомат»), либо согласно пожеланиям водителя (передачи переключаются вручную). Прямой механической связи между рычагом КП и механизмом управления нет. Рассмотрим подробнее типы автоматических коробок передач.

Рис. 4. Классификация автоматических коробок передач по конструкции

2.1 Гидромеханическая трансмиссия

Гидромеханическая передача (ГМП) стала самым распространенным видом автомобильной автоматической трансмиссии. Из-за широкого распространения именно ее за рубежом называют «автоматическая трансмиссия» .

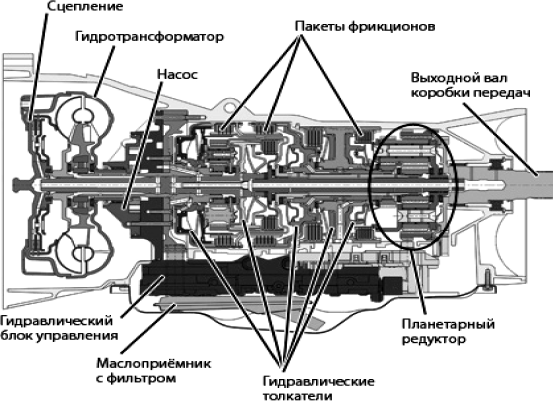

Это комбинированная трансмиссия, которая состоит из механизмов механической и гидравлической трансмиссий. В гидромеханической трансмиссии передаточное число и крутящий момент изменяются ступенчато и плавно. Она включает в себя гидротрансформатор и саму коробку переключения передач, состоящую из планетарных механизмов, пакетов фрикционов, клапанов и гидропривода (рис. 5).

Рис. 5. Устройство гидромеханической коробки передач

Гидротрансформатор устанавливают вместо сцепления, и в нем передача крутящего момента от двигателя к трансмиссии происходит за счет гидродинамического напора жидкости. Гидротрансформатор плавно автоматически изменяет крутящий момент в зависимости от нагрузки. При этом крутящий момент от гидротрансформатора передается коробке передач, в которой передачи включаются с помощью фрикционных механизмов.

Применение гидротрансформатора обеспечивает плавное трогание автомобиля с места, уменьшает число переключений передач, что снижает утомляемость водителя, почти в два раза повышается долговечность двигателя и механизмов трансмиссии вследствие уменьшения в трансмиссии динамических нагрузок и крутильных колебаний. Снижается также вероятность остановки двигателя при резком увеличении нагрузки.

До второй половины 90-х годов передачи в агрегатах данного типа переключались автоматически. Водитель мог только ограничивать включение передач верхнего диапазона – третью и четвертую или только четвертую. Долгие годы такие «автоматы» с гидротрансформатором по ряду позиций (уровню обеспечиваемого комфорта, сохранности ресурса двигателя) превосходили «механику». Однако многим водителям они все же не нравились из-за невозможности участвовать в выборе передач. С развитием электроники в АКП внедрили режим ручного переключения передач: рычаг следует перемещать вперед-назад либо вправо-влево, осуществляя переход на повышенную или пониженную передачу.

Такие коробки назвали секвентальными (от англ. sequential – последовательный). Впрочем, каждыйавтопроизводительприсвоил им собственное название, например, у концерна VW они именуются «Tiptronic», у BMW – «Steptronic», y Volvo – «Geartronic» и т. д.

Последние конструкторские разработки были направлены на увеличение чисел (ступеней) передач. Так, в свое время появилась шестиступенчатая АКП компании ZF на автомобилях BMW-X5, а чуть позже и «автомат» с семью передачами «7G-Tronic» концерна Daimler-Chrysler. Переключения стали более плавными и быстрыми, чем прежде. При этом автомобили, оснащенные этими трансмиссиями, в среднем расходуют на 5% меньше топлива, сократилось время разгона до первой сотни, улучшилась эластичность.

Совершенствуются и системы управления автоматическими коробками. Управляющая гидравлика осталась разве что на простых моделях, на остальных переключениями заведует электроника. Она отдает приказы электрическим, пневматическим или гидравлическим исполнительным механизмам, блокирующим нужные шестерни планетарных передач. Компьютерные технологии заставили агрегаты работать точнее и быстрее. Например, при резком нажатии на педаль газа (режим «кик-даун») коробка не перебирает передачи последовательно, а перескакивает по схеме VII–V–III, раньше в такой ситуации перебирались все передачи.

Процессоры последнего поколения, связанные с другими системами автомобиля скоростной CAN-шиной, при разгоне отключают кондиционер, чтобы передать на колеса всю мощность двигателя. Кроме того, проще стало с унификацией – такую коробку легче адаптировать к другому мотору.

У современных гидродинамических коробок передач муфта блокировки гидротрансформатора замыкается практически сразу после начала движения – это минимизирует пробуксовки в трансмиссии, ведущие к потере мощности.

В зависимости от производителя АКП отличаются друг от друга программным обеспечением электронного блока управления. Алгоритм переключения передач – «спорт» (sport), «зима» (winter) – в более ранних конструкциях задавался водителем путем нажатия соответствующей кнопки. Последние «автоматы» способны определять стиль вождения водителя и автоматически изменять алгоритм переключения передач.

В спортивном режиме, например, тяга двигателя используется на все сто процентов. Включение каждой последующей передачи происходит при частотах коленчатого вала, близких к частотам, на которых развивается максимальный крутящий момент. При дальнейшем ускорении частота вращения коленчатого вала доводится до значений, при которых двигатель развивает максимальную мощность. Автомобиль в этом случае развивает большие ускорения по сравнению с теми, что осуществляются при работе «экономичной» или «нормальной» программ .

2.2 Фрикционная трансмиссия

Фрикционные передачи, в отличие от других типов бесступенчатых передач, изменяют крутящий момент за счет использования только одного вида энергии – механической.

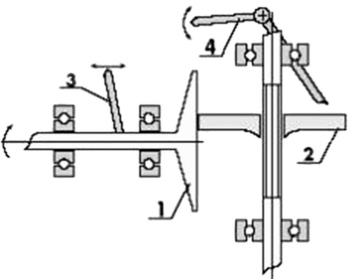

Рис. 6. Схема бесступенчатой фрикционной трансмиссии

Бесступенчатая фрикционная трансмиссия первых автомобилей выполнялась по лобовой схеме (рис. 6). Передаточное отношение изменялось при перемещении ведомого вала 2 относительно ведущего шкива 1 рычагом 4, а пересечением оси последнего осуществлялось реверсирование. Выключение передачи (функция сцепления) производилось рычагом 3, отодвигающим подпружиненный ведущий шкив 1 .

Хотя с точки зрения современного машиностроения лобовая передача – не лучший вариант КП, на первых порах она удовлетворяла все запросы и подкупала своей простотой. Кроме того, наряду с плавным изменением крутящего момента в этом механизме легко реализовывалась и функция сцепления – подпружиненный ведущий диск простейшим рычагом легко выводился из контакта с ведомым.

Такая передача просуществовала на автомобилях до 30-х годов. Но с ростом мощности двигателей ее возможности были полностью исчерпаны.

В настоящее время широко используются бесступенчатые трансмиссии или вариаторы CVT (от англ. Continuously Variable Transmission – бесступенчато варьируемая трансмиссия). Эти механизмы отличают простота и надежность конструкции.

В технике существует множество различных конструкций такого типа, но на автомобилях получили распространение два вида вариаторов: клиноременный и тороидный.

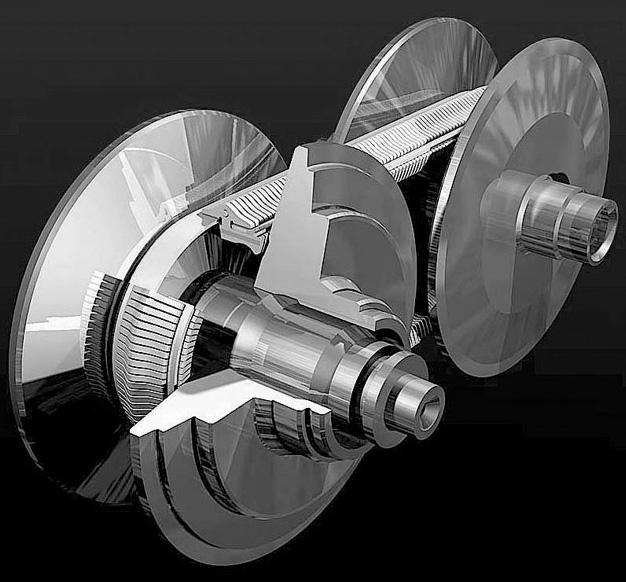

Рис. 7. Принципиальная конструкция клиноременного вариатора

Особенностью конструкции клиноременного вариатора являются разрезные конусные шкивы ведущего и ведомого валов, соединенные приводным ремнем (рис. 7).

Момент здесь передается, как и в любой ременной передаче, но ее передаточное отношение может меняться. Для этого сдвигают и раздвигают конические диски, образующие шкивы ременной передачи, – обычно это делается гидравлическим приводом под контролем электроники. Причем перемещение конусов на обоих шкивах происходит одновременно.

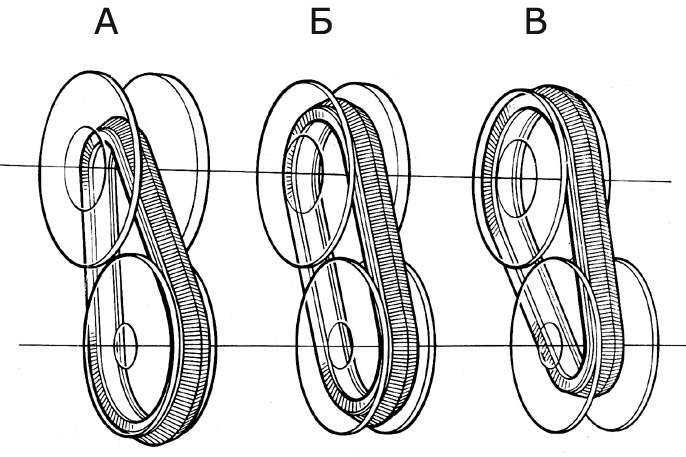

Если раздвигать ведущие диски и сдвигать ведомые, то радиус обкатывания на ведущих дисках уменьшается, а на ведомых увеличивается – таким образом, увеличивается момент и уменьшается скорость (рис. 8, положение А). Когда оба шкива находятся в среднем положении, передаточное отношение равно единице (положение Б). Если раздвигать ведомые диски и сдвигать ведущие, то радиус обкатывания на ведущих увеличивается, а на ведомых уменьшается – увеличивается скорость и уменьшается момент (положение В) .

Рис. 8. Положения работы вариатора

Первоначально клиноременные вариаторы использовались на снегоходах, картингах, мотоциклах. Система управления клиноременным вариатором этих транспортных средств была настроена таким образом, чтобы в процессе разгона двигатель работал на постоянных оборотах, соответствующих максимальному крутящему моменту, а разгон осуществлялся за счет изменения передаточного отношения клиноременного вариатора.

Долгое время применение таких передач ограничивалось прочностными характеристиками ремня.

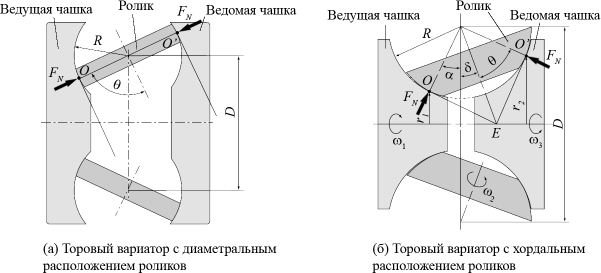

Тороидный вариатор также относится к группе бесступенчатых фрикционных передач. Его принципиальное отличие заключается в том, что между ведущим и ведомым дисками расположены ролики, которые, поворачиваясь на нужный угол, меняют передаточное отношение. Усилие, с которым давят ролики на диски, доходит до десяти тонн, поэтому детали производят из высокопрочной стали, применяют трансмиссионное масло со специальными добавками.

Торовые вариаторы бывают двух типов: с диаметральным расположением роликов (рис. 9,а) и с хордальным расположением роликов (рис. 9,б). Принцип работы их одинаков: к ведомой чашке приложен нагружающий момент (например, она связана через карданный вал и главную передачу с ведущими колесами автомобиля). Крутящий момент двигателя подводится на ведущую чашку вариатора. Если чашки и ролики прижаты друг к другу в осевом направлении, то в контактах между ними возникают касательные силы (они перпендикулярны плоскости рисунка). На ведущей чашке эти силы пытаются вращать ролики вокруг их осей, а на ведомой касательные силы сопротивления препятствуют вращению роликов. Таким образом вариатор передает крутящий момент. Передаточное отношение вариатора определяется отношением радиусов качения ролика на ведомой и ведущей чашке: i = r2 / r1 .

Соответственно, для изменения этого отношения необходимо поворачивать ролики на угол (рис. 9,б).

Рис. 9. Схемы торовых вариаторов диаметрального (а) и хордального (б) типов

Развитие электроники в 90-е годы позволило сделать бесступенчатые трансмиссии многорежимными – бесступенчато изменяющими передаточное число и имеющими фиксированные ступени, как в обычной механической коробке передач. При этом механизм переключения ступеней используется секвентальный.

В процессе работы блок управления выбирает обороты двигателя, на которых силовой агрегат обеспечивает наилучшую динамику – при разгоне меняется лишь передаточное число, а двигатель продолжает работать на том же режиме.

Электронная система управления позволяет последовательно переключать в ручном режиме «виртуальные» передачи, обеспечивает торможение двигателем и увеличивает обороты мотора с ростом скорости. Если педаль газа нажата только на четверть, мотор раскрутится лишь до 3000 оборотов. При интенсивном разгоне компьютер перестает заботиться об акустическом комфорте, выводя двигатель на обороты максимальной мощности.

Конструктивно слабыми местами существующих сегодня автомобильных вариаторов являются: для клиноременного – ремни, а для тороидного – пятно контакта диска и ролика. Поэтому здесь применяются специальные высокотехнологичные материалы, что делает надежность вариаторов достаточно высокой, близкой к надежности гидромеханических трансмиссий, но все же из-за нагрузок на ремень или пятно контакта вариаторы пока не могут работать с двигателями большой мощности.

Без соответствующей системы управления вариатор мало что даст, так как в отличие от гидротрансформатора он не меняет передаточного отношения «сам по себе». И распространение бесступенчатых трансмиссий, конечно же, не было бы возможно без успехов в микроэлектронике.

2.3 Автоматизированные коробки передач

Конструктивно они представляют собой обычную механическую коробку передач, которой с помощью гидроили электроприводов управляет электроника. Электроника управляет агрегатами трансмиссии либо самостоятельно (рычаг КП в положении «автомат»), либо согласно пожеланиям водителя (передачи переключаются вручную). Прямой механической связи между рычагом КП и механизмом управления нет. Посредниками между ними являются электроника и гидропривод (или электропривод). На случай ошибок в системе часто предусмотрена защита, которая не позволит водителю совершить серьезную ошибку – например, не вовремя включить задний ход или передачу, не соответствующую возможностям двигателя в данном режиме.

Автоматизированные коробки передач – не новинка. Еще в 30-е годы ХХ века «преселективные» коробки с электромагнитным или электрогидравлическим приводом механизма переключения устанавливались на дорогие автомобили. Гораздо позже ими оснастили болиды «Формулы-1». А в 90-е годы они появились и на серийных моделях – Ferrari (Selespeed), BMW (SMG), Alfa Romeo (Selespeed), Ford (Durashift EST), Opel (Easytronic), Toyota (SMT) и т. д.

Именно с развитием электроники автоматизированные коробки передач прочно обосновались как на легковых, так и на грузовых автомобилях.

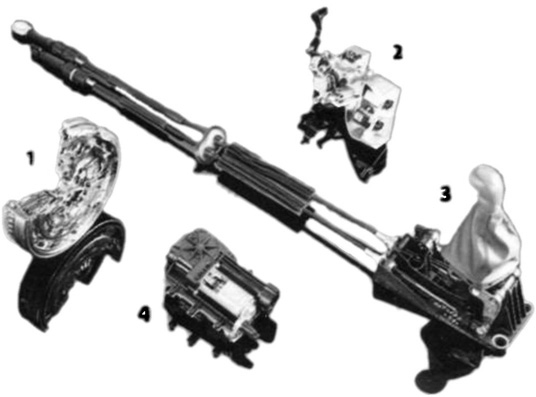

Итак, автоматизированные коробки передач с автоматическим сцеплением. Эти коробки не имеют ничего общего с секвентальными трансмиссиями. Они состоят из обычной механической коробки передач и автоматического сцепления. Электронный блок управления на основании показаний ряда датчиков следит за положением рычага и педали газа и в нужный момент выключает сцепление. Он оперирует также данными от датчиков двигателя и ABS, чтобы обеспечить максимально плавные переключения и не заглушить мотор при экстренном торможении.

Рис. 10. Детали АКП с автоматическим сцеплением: 1 – сцепление; 2 – блок управления; 3 – рычаг с тягами; 4 – электромотор привода сцепления

Такими коробками передач оснащаются некоторые модели Toyota, Saab, Mercedes А-class и т. д. На рис. 10 показан комплект, который позволяет автоматизировать процесс включения и выключения сцепления.

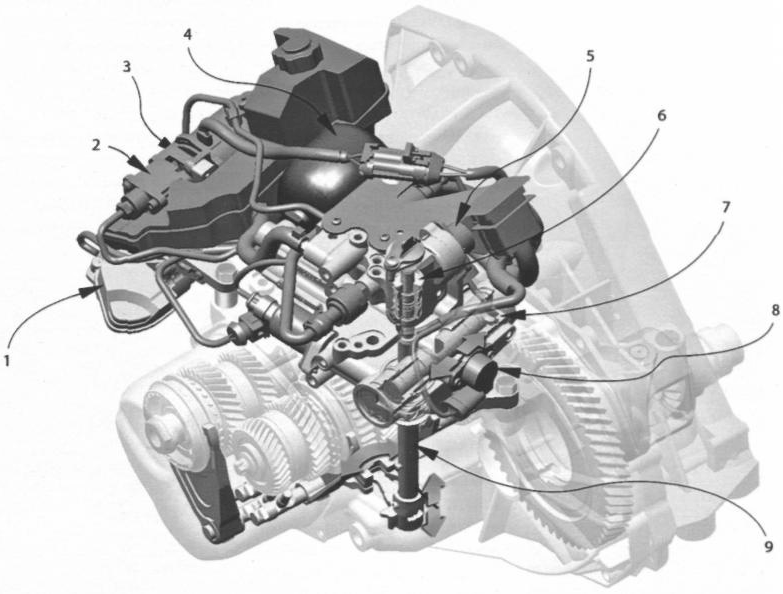

Далее следуют автоматизированные коробки передач с автоматическим сцеплением и автоматическим переключением. В автоматизированных механических коробках передач сцеплением и переключением передач заведует электроника: ее команды исполняют пневматические, гидравлические цилиндры или соленоиды (рис. 11). Педаль сцепления отсутствует, а рычаг переключения похож на селектор «автомата».

Рис. 11. Автоматизированная коробка передач: 1 – датчик положения сцепления; 2 – электрический насос; 3 – актюатор сцепления; 4 – гидроаккумулятор; 5 – датчик выбора передач; 6 – актюатор выбора передачи; 7 – актюатор переключений; 8 – датчик переключений; 9 – вал выбора передач

Во время движения крутящий момент передаётся по одному сцеплению, диск сомкнут (допустим, на 1-й передаче по первому сцеплению); в то же время второй диск второго сцепления разомкнут, а само сцепление настроено на вторую передачу. В момент переключения первый диск размыкается, а второй синхронно смыкается. И теперь уже второе сцепление передаёт крутящий момент, а первое сцепление настраивается на 3-ю передачу и переходит в «ждущий» режим, чтобы в момент надобности подсоединиться. И всё повторяется заново.

2.4 Гидрообъемная трансмиссия (гидростатическая передача)

Гидростатические передачи принадлежат к типу передач с бесступенчатым изменением передаточного отношения.

В отличие от гидротрансформаторов, где используется динамический напор жидкости H = Vж 2 /(2·g), в гидрообъемных передачах реализуется гидростатический напор H = P/γ (P – давление жидкости, Па, γ – удельный вес, Н/м 3 ), или иначе напор вытесняемых объемов рабочей жидкости.

В гидрообъемной трансмиссии двигатель внутреннего сгорания приводит в действие гидронасос, соединенный трубопроводами с гидромоторами, валы которых связаны с ведущими колесами автомобиля. От насоса рабочая жидкость под давлением (магистраль высокого давления) через клапан и фильтр поступает в гидромотор. В гидромоторе происходит перепад давления жидкости. От гидромотора, отдав потенциальную энергию, жидкость по магистрали низкого давления через фильтр и клапан поступает к насосу. Затем весь цикл движения жидкости повторяется. Наиболее часто гидроагрегаты располагают раздельно: насос соединяют с двигателем внутреннего сгорания, а гидромоторы устанавливают как вне колеса, так и встраивают в колесо (гидромотор-колесо). В последнем случае высокомоментные гидромоторы могут соединяться с колесом непосредственно. Такая схема удобна для компоновки гидроагрегатов и применяется для многоприводных машин и автопоездов.

Бесступенчатое изменение крутящего момента на ведомом валу передачи достигается за счет регулирования основных параметров потока – расхода и давления в одном или обоих гидроагрегатах, а реверсирование происходит за счет изменения направления движения жидкости от насоса к гидромотору при помощи клапана. Можно выделить три способа регулирования гидростатической передачи:

- регулирование насоса;

- регулирование мотора;

- регулирование насоса и мотора.

Гидрообъемные передачи применяются в тракторостроении, сельскохозяйственных, строительных и дорожных машинах, а также в автопоездах высокой проходимости и карьерных самосвалах.

Гидрообъемные передачи по типу гидромашины подразделяются на поршневые, лопастные, винтовые, шестеренчатые.

На транспорте наибольшее распространение получили аксиально- и радиально-поршневые машины. Эти насосы обратимы – они могут работать как в режиме гидронасоса, так и в режиме гидромотора, преобразующего энергию жидкости в механическую работу, совершаемую вращающимся валом.

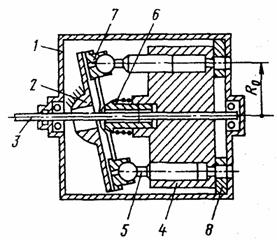

Схема аксиально-поршневого регулируемого насоса приведена на рис. 12.

В корпусе насоса 1 установлен наклонный диск 2. Угол наклона диска 2 к валу 3 может изменяться в определенных пределах. На валу 3 жестко закреплен ротор 4, в отверстиях которого расположены поршни 5. Под действием пружины 6 ползунки 7, шарнир-

Рис. 12. Схема аксиально-поршневого регулируемого насоса

но соединенные с поршнями 5, находятся в постоянном контакте с рабочей плоскостью диска 2. При вращении ротора 4 поршни 5 совершают переносное движение, вращаясь вокруг оси вала 3 вместе с ротором, а также движутся возвратно-поступательно относительно ротора.

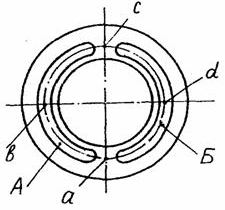

Рис. 13. Распределительный диск

В корпусе 1 неподвижно закреплен распределительный диск 8 с двумя дуговыми пазами (рис. 13), один из которых соединен с линией всасывания, а другой – с линией нагнетания. При вращении вала 3 по часовой стрелке (если смотреть со стороны, где вал выступает из корпуса) с линией всасывания соединен паз А, а с линией нагнетания – паз Б. При движении поршня по дуге a-в-с поршневой объем увеличивается, происходит всасывание жидкости. При движении поршня по дуге c-d-a жидкость вытесняется в линию нагнетания. Подачу можно бесступенчато регулировать путем изменения угла наклона диска 2.

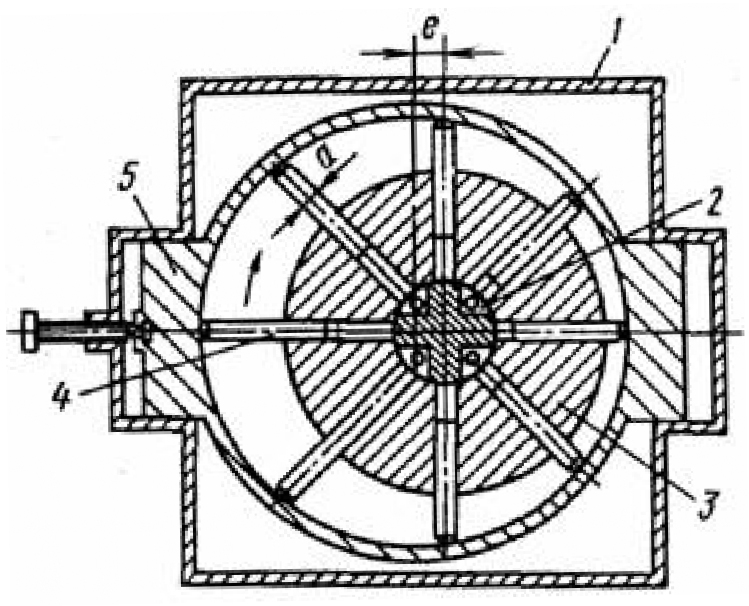

Рис. 14. Схема радиально-поршневого насоса

Схема радиально-поршневого насоса показана на рис. 14. В корпусе насоса 1 неподвижно закреплена ось 2, на которой установлен вращающийся вокруг нее ротор 3. В радиальных отверстиях, выполненных в роторе, расположены поршни 4. Статор 5 установлен в корпусе 1 таким образом, что центр его внутренней (рабочей) поверхности не совпадает с центром оси 2. В оси 2 выполнены четыре осевых отверстия, два из которых соединены с линией всасывания, а два других – с линией нагнетания. В случае вращения ротора по часовой стрелке с линией всасывания соединены отверстия, расположенные ниже горизонтального диаметра, а с линией нагнетания – расположенные выше него.

Эксцентриситет статора е может бесступенчато изменяться от максимальной величины до нуля с помощью регулировочного устройства. В реверсивных насосах центр статора может располагаться по разные стороны от центра вращения ротора, благодаря чему может изменяться направление потока жидкости (линии всасывания и нагнетания меняются ролями).

Аксиально-поршневые машины более компактны и работают с более высоким числом оборотов (чаще как гидронасос). Радиально-поршневые хорошо компонуются в колесах автомобилей и развивают большой крутящий момент (поэтому чаще используются как гидромотор).

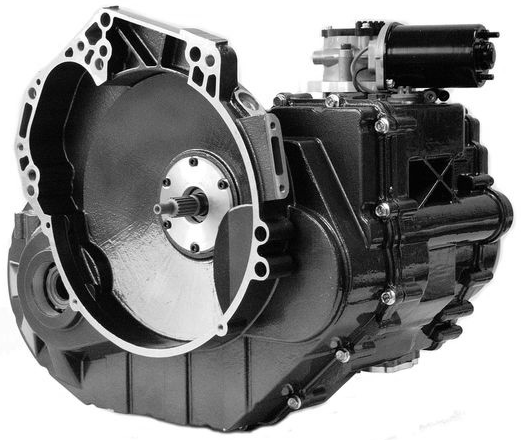

Американская компания Folsom Technologies, специализирующаяся на гидрообъемных трансмиссиях, предлагает их применение и на легковых автомобилях. В картере, напоминающем корпус обычного «автомата», поместили насос, гидромотор и управляющую электронику (рис. 15).

Рис. 15. Гидрообъемная трансмиссия ф. Folsom Technologies

Регулируя подачу и давление масла, можно менять величину передаваемого крутящего момента. Причем такая трансмиссия позволяет тормозить двигателем, поскольку насос и мотор являются обратимыми.

На конгрессе SAE были показаны два типа таких вариаторов: для переднеприводных автомобилей мощностью 50–100 л. с. и для машин классической компоновки с двигателями 300–350 л. с.

По словам производителей, на основе подобных трансмиссий легко создавать гибридные машины – достаточно смонтировать на шасси гидроаккумулятор и соединительные трубопроводы. Тогда при рекуперативном торможении ведущие колеса, вращая гидромотор, будут закачивать рабочую жидкость под давлением в гидроаккумулятор. А при трогании с места запасенная энергия поможет разогнать автомобиль или обеспечит запас хода в несколько километров с неработающим ДВС. И если переднеприводной агрегат – пока опытная разработка, то вариатор для заднеприводных машин полностью готов к серийному производству.

Преимущества гидростатических передач:

- бесступенчатое изменение в широком диапазоне крутящего момента и плавная передача его на ведущие колеса;

- возможность замены всех механизмов механической трансмиссии (а не только коробки передач и сцепления) одной-двумя парами «гидронасос–гидромотор»;

- удобство компоновки (возможность свободного и дистанционного расположения агрегатов вследствие отсутствия необходимости взаимной центровки, в результате чего гидромоторы можно располагать непосредственно в колесах);

- легкость реверсирования передачи и получения одинаковых скоростей при движении автомобиля вперед и назад;

- возможность длительной и устойчивой работы двигателя под нагрузкой при малых скоростях;

- повышение проходимости автомобиля в результате непрерывного потока мощности и плавного изменения крутящего момента;

- возможность торможения самой гидростатической передачей.

К основным недостаткам можно отнести:

- большие габаритные размеры и массу;

- относительно низкий КПД (0,75–0,85);

- необходимость применения высокосортных масел стабильной вязкости и надежных высокопроизводительных фильтров для их очистки;

- сложность в изготовлении и потребность в надежных уплотнениях.

2.5 Электрическая трансмиссия

Это бесступенчатая передача, в которой крутящий момент изменяется плавно, без участия водителя, в зависимости от сопротивления дороги и частоты вращения коленчатого вала двигателя. В электрической трансмиссии двигатель внутреннего сгорания приводит в действие генератор, питающий соединенные с ведущими колесами электродвигатели, мощность которых практически одинакова на любых оборотах. Лишенный прямой связи с колесами ДВС может постоянно работать в благоприятных режимах, однако такая длинная цепь агрегатов приводит к потерям энергии и, кроме того, увеличивает массу автомобиля.

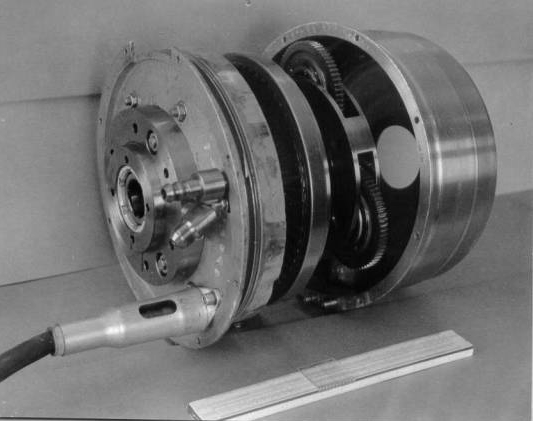

Ведущее колесо с установленным внутри электродвигателем называется электромотор-колесом. Крутящий момент от электродвигателя к колесу передается через колесный редуктор. При применении быстроходных электродвигателей в ведущих колесах используют понижающие передачи.

В России конструкция электромотор-колеса появилась в конце 70-х годов. В Новосибирском электротехническом институте было создано устройство, которое обладало уникальными по своим техническим характеристикам свойствами (рис. 16).

Рис. 16. Электромотор-колесо

2.6 Электромеханическая трансмиссия

Это комбинированная трансмиссия, которая состоит из элементов механической и электрической трансмиссий.

В электромеханической трансмиссии двигатель внутреннего сгорания приводит в действие генератор. Ток, вырабатываемый генератором, подводится к электродвигателю. Крутящий момент от электродвигателя через механическую трансмиссию подводится к ведущим колесам. Электромеханическая трансмиссия применяется на автомобилях с гибридной силовой установкой.

Существует множество разновидностей схем гибридных силовых установок, но самыми распространенными стали параллельная (рис. 17,а) и последовательная (рис. 17,б).

Рис. 17. Схемы гибридных установок: а) параллельная: 1 – ДВС; 2 – планетарная передача; 3 – генератор; 4 – аккумуляторы; 5 – инвертор; 6 – электромотор; б) последовательная: 1 – ДВС; 2 – электромотор-генератор; 3 – блок управления; 4 – аккумуляторы; 5 – коробка передач

В последовательной схеме автомобиль приводится в движение исключительно электродвигателем. Двигатель внутреннего сгорания приводит генератор, который вырабатывает электроэнергию для подзарядки аккумуляторов, питающих электромотор. Пример – Honda Insight.

В параллельной схеме для привода колес служат как электромотор, так и ДВС (одновременно или поочередно). Параллельная схема пока доминирует над последовательной.

3. Преимущества и недостатки АКП

По сравнению с обычной коробкой передач автоматическая коробка обладает следующими преимуществами.

- Автоматическая коробка передач упрощает процесс управления силовым агрегатом. В процессе движения автомобиля с автоматической коробкой передач для изменения скорости используются только две педали: педаль акселератора и педаль тормоза. Педаль сцепления отсутствует.

- Автоматическая коробка передач также упрощает процесс торможения автомобиля. На автомобиле с механической коробкой при торможении приходится пользоваться двумя педалями – сцепления и тормоза, причем необходимо переносить ногу на педаль тормоза с педали акселератора. При наличии автоматической коробки водитель осуществляет торможение, пользуясь одной широкой педалью, которая удобна для торможения как правой, так и левой ногой.

- Наличие гидротрансформатора повышает проходимость автомобиля по снегу, песку и другим непрочным грунтам и т. д., обеспечивая на ведущих колёсах устойчивую силу тяги и любые малые скорости их вращения, увеличивая тем самым сцепление колес с дорогой. Кроме того, проведенными в НАМИ испытаниями установлено, что при движении по неровной дороге максимальная амплитуда колебаний крутящего момента на карданном валу автомобиля с гидротрансформатором существенно меньше, чем у автомобиля с механической коробкой, причем при механической коробке передач амплитуды колебаний почти в два раза могут превышать максимальный момент двигателя. Установлено также, что при трогании с места автомобиля с обычной механической коробкой передач на снежной целине крутящий момент для преодоления сопротивлений в 1,3–2 раза больше, чем при трансмиссии с гидротрансформатором. Во время испытаний на снежной целине автомобиль с механической коробкой передач почти во всех случаяхтрогался с места с пробуксовкой ведущих колес, вызывая углубление колеи и тем самым увеличивая сопротивление движению. Было определено, что из ста заездов в сложных дорожных условиях автомобиль с гидротрансформатором в 87 заездах показал лучшие результаты, чем автомобиль с механической коробкой, а в 13 заездах результаты были одинаковы.

- При интенсивном городском дорожном движении или при движении по пересеченной местности водителю автомобиля с механической трансмиссией приходится через 30–40 секунд выключать сцепление и переключать передачи. Это приводит к повышенной утомляемости водителя и ухудшению его самочувствия, а также к увеличению ошибок при вождении автомобиля. Проведенные сравнительные исследования показали, что у таких водителей в среднем на 10% увеличивается частота пульса и дыхания, уменьшается содержание кислорода в крови (по сравнению с водителями, которые управляют автомобилями с автоматическими коробками передач). Таким образом, наличие автоматической коробки способствует комфортабельности вождения, улучшению самочувствия водителя и сохранению его здоровья, а также повышает безопасность движения.

Основными недостатками автоматических коробок передач являются:

- сложность конструкции;

- увеличенная масса и габариты;

- увеличенные потери мощности, обусловленные обслуживанием автоматической системы управления, т. е. приводом масляных насосов, а также потерями на трение в дисках выключенных сцеплений и наличием дополнительных потерь в гидротрансформаторе.

В реальных условиях эксплуатации можно полагать, что топливная экономичность автомобилей с автоматическими и механическими коробками передач примерно одинакова из-за ошибок, которые допускает среднестатистический водитель при управлении механической коробкой передач и связанных главным образом с неправильным выбором моментов переключения передач.

Вместе с тем следует признать, что при испытаниях в стандартных ездовых циклах до последнего времени показатели легковых автомобилей с механическими коробками передач были лучше, чем у тех же автомобилей с автоматическими коробками передач, что объясняется наличием дополнительных потерь, указанных выше. Однако в последнее время в связи с созданием более совершенных автоматических коробок передач ситуация стала изменяться.

Применение электронно-гидравлических систем управления, а также расширение силового и кинематического диапазона автоматических коробок передач при рациональном выборе главной передачи позволило на некоторых моделях легковых автомобилей улучшить топливную экономичность на 2–5% в ездовых циклах по сравнению с теми же автомобилями, которые имеют механическую коробку передач.

4. Характеристики автомобилей с АКП

4.1 Цены автомобилей с АКП

Одним из существенных недостатков АКП является высокая стоимость самих АКП и, соответственно, автомобилей, укомплектованных АКП. Цена самих АКП во многом зависит от их конструкции (типа), года выпуска модели АКП, производителя. В табл. 1 представлены комплектации автомобилей, отличающиеся только коробкой передач.

Сравнить стоимость разных вариантов трансмиссий можно на примере автомобилей VW Golf и Polo. Так, доплата по сравнению с 6-ступенчатой МКП за установку 6-ступенчатой АКП на автомобиль VW Golf составляет в среднем 2000$, за установку DSG – 1800$, а за установку 4-ступенчатой АКП на автомобиль VW Polo – 1070$.

Не стоит также забывать о затратах на содержание и ремонт АКП. Если вы покупаете новый автомобиль, то несколько лет можете ездить спокойно (АКПП или вариатор отремонтируют бесплатно). А вот стоимость негарантийного ремонта ниже у «гидроавтоматов». При том что и ресурс вариаторов более низкий. Интересно и то, что часть случаев отказа вариаторов связана с электроникой и гидравликой – замена этих блоков управления стоит не менее $3000, замена же цепи невелика – $300–500.

(6-скоростная роботизированная трансмиссия

Что же касается резкого роста продаж моделей с вариаторами, то это прежде всего обусловлено тем, что агрегаты данного типа проще и дешевле, значит, сравнительно недорогие автомобили все чаще будут и с CVT. Но не стоит списывать со счетов и 4-ступенчатые «автоматы», которые еще долго будут ставить на автомобили малых классов. Сегодня их можно встретить даже на свежих моделях. По запросу российских дилеров такая АКПП ставится на Mazda-2.

4.2 Динамические качества и топливная экономичность автомобилей с АКП

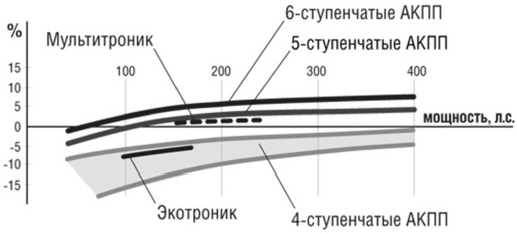

Как упоминалось выше, многие характеристики АКП зависят от типа АКП. Несомненно, на такие качества, как топливная экономичность и динамика разгона коробка передач оказывает непосредственное влияние. Нулевой отметкой для оценки данных характеристик служит автомобиль с механической коробкой передач (при прочих равных условиях). Рассмотрим усредненно три типа АКП, устанавливаемых на большинство серийных автомобилей: традиционные АКП (гидротрансформаторы), вариаторы (CVT) и автоматизированные коробки передач.

Данные о расходах топлива обычно базируются на стендовых испытаниях автомобиля с беговыми барабанами и основываются на европейском стандарте (ЕU), который введен с 01 января 1996 года.

Данные о величинах qг (расход в городском цикле) и qз (расход в загородном цикле) публикуются производителями автомобилей в соответствующих проспектах и каталогах. Для более полной оценки используется также понятие расхода в смешанном цикле qс, который учитывает время работы автомобиля как в городских, так и в загородных условиях (табл. 1). Величина qс определяется по формуле

Величины qc и qз могут быть определены как экспериментально, так и расчетом. Определение указанных параметров расчетными методами имеет важное значение при проведении поисковых работ на стадии проектирования, так как позволяет глубже понять влияние отдельных параметров двигателя и трансмиссии на топливную экономичность автомобиля и более обоснованно подойти к выбору ряда конструктивных параметров.

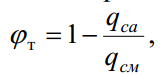

Отметим также, что иногда расход топлива указывается по стандарту ЕСЕ, в котором приводится расход топлива для скоростей 90 и 120 км/час, а также в городском цикле (qг). Приведенные ниже исследования в основном базируются на данных смешанного цикла qc, как наиболее полно соответствующих реальному расходу топлива при эксплуатации автомобиля. Данные о топливной экономичности для АКП различных типов представлены на рис. 18. Здесь показана зависимость топливной экономичности автомобиля в смешанном ездовом режиме. Данные получены путем сравнения расхода топлива одинаковых моделей автомобилей, оснащенных автоматическими коробками передач (АКП) и с ручным переключением (МКП). При этом используется параметр

, где qса и qсм – расходы топлива автомобилем в смешанном цикле с автоматической (АКП) и механической (МКП) коробками передач соответственно. Положительные значения φт показывают экономию топлива в % в смешанном цикле у автомобилей с автоматическими коробками передач по сравнению с автомобилями, оснащенными механическими коробками передач, а отрицательные – перерасход. При φт = 0 показатели топливной экономичности АКП и МКП совпадают.

, где qса и qсм – расходы топлива автомобилем в смешанном цикле с автоматической (АКП) и механической (МКП) коробками передач соответственно. Положительные значения φт показывают экономию топлива в % в смешанном цикле у автомобилей с автоматическими коробками передач по сравнению с автомобилями, оснащенными механическими коробками передач, а отрицательные – перерасход. При φт = 0 показатели топливной экономичности АКП и МКП совпадают.

Рис. 18. Расход топлива в смешанном цикле автомобиля с различными типами трансмиссий в зависимости от мощности двигателя

График (рис. 18) позволяет установить следующее. С увеличением мощности двигателя недостатки АКП перед МКП уменьшаются. Это связано с тем, что при большей мощности удельный вес дополнительных потерь (дисковых и на привод масляного насоса для системы управления) снижается. Из графика также видно, что большое влияние на топливную экономичность оказывает диапазон изменения передаточных чисел в коробке передач. С увеличением диапазона легче обеспечить работу двигателя по кривой минимального удельного расхода топлива или близкой к ней.

В результате, чем больше диапазон, тем выше КПД двигателя и лучше показатели автомобиля.

Четырехступенчатая АКП обычно включает два планетарных ряда, управляемых пятью фрикционными элементами. Это обеспечивает относительную компактность, благодаря чему эти АКП находят широкое применение на задне- и переднеприводных автомобилях малого и среднего класса как с продольным, так и с поперечным расположением двигателя. Их основной недостаток – невысокий кинематический диапазон Dк = 3,5 – 4,3, что отрицательно отражается на расходе топлива. При этом четырехступенчатые АКП уступают как пятиступенчатым механическим коробкам передач, так и АКП, имеющим пять или шесть передач.

Пятиступенчатые АКП с диапазоном Dм = 4,5 – 5,0 значительно экономичнее своих четырехступенчатых предшественниц, что видно из рис. 18. Их наиболее удачные представители – коробки модели 722.6 фирмы Mercedes обеспечивают автомобилям снижение расхода топлива в смешанном цикле на 2–3% даже в сравнении с пятиступенчатыми механическими коробками передач. Можно предположить, что такие высокие показатели удалось получить благодаря рациональной кинематической схеме, позволившей реализовать плотный ряд передаточных чисел на высших передачах, что обеспечило экономичную работу двигателя по кривой, близкой к минимальному расходу топлива. Вместе с тем необходимо отметить, что для реализации пятиступенчатой АКП приходится дополнять конструкцию третьим планетарным рядом, что увеличивает массогабаритные показатели примерно на 10–20% по сравнению с четырехступенчатыми АКП. Отметим, что не все пятиступенчатые АКП имеют лучшую топливную экономичность по сравнению с МКП.

Это относится к пятиступенчатым планетарным и вальным коробкам передач, которые используются на автомобилях, где имеется передний привод с поперечным размещением двигателя. Чтобы разместить пятиступенчатую автоматическую коробку передач в моторном отсеке, приходится использовать трехвальные схемы, позволяющие существенно уменьшить длину автоматической коробки. При этом всё-таки имеет место некоторое снижение КПД планетарной коробки по сравнению с соосным вариантом АКП.

Однако благодаря тому, что кинематический диапазон пятиступенчатых АКП больше, чем у четырехступенчатых АКП, они превосходят четырехступенчатые АКП, что показано на рис. 18. При этом указанные зависимости с учетом разброса изображены в виде полосы.

Дальнейшее улучшение показателей как по топливной экономичности, так и по разгонным качествам делает возможным использование шестиступенчатых АКП, выполненных по схеме Лепелетье. Напомним, что этот планетарный редуктор имеет диапазон Dм = 6,04 и весьма удачную кинематическую схему, которая позволяет реализовать шесть ступеней (включающие две повышающие передачи), что обеспечивается практически двумя планетарными рядами и пятью фрикционными элементами. По указанным причинам эта шестиступенчатая АКП (например, ZF) компактнее и легче на 13% предшествующей ей пятиступенчатой коробки 5-НР-24. Упрощение конструкции планетарной передачи позволило не только улучшить массогабаритные характеристики коробки передач, но и способствовало уменьшению потерь. Данные, характеризующие топливную экономичность легковых автомобилей с шестиступенчатыми АКП, также представлены на рис. 18.

Остановимся далее на автоматических бесступенчатых коробках передач АБКП. Привлекательность вариатора в том, что он отслеживает постоянно изменяющиеся условия работы двигателя в очень широком диапазоне, что отражено в его названии – «трансмиссия с постоянным изменением передаточного отношения» (CVT). То есть, несмотря на то что динамический диапазон вариатора практически равен диапазону 6–7-ступенчатой АКПП, число «ступеней» бесконечно. В свою очередь, это дает возможность для каждого режима движения подобрать наиболее подходящую «передачу», что недоступно для ступенчатой АКПП.

АБКП Ecotronic не оправдали в полной мере надежд относительно топливной экономичности. По расходу топлива (рис. 18) они примерно на 5–7% уступают пятиступенчатым MKП и находятся на уровне лучших четырехступенчатых АКП. Причина увеличения расхода топлива по сравнению с пятиступенчатой МКП связана с тем, что КПД вариатора VDT (83–90%) ниже, чем у механической коробки передач, и этот недостаток не может компенсировать даже более высокий диапазон регулирования.

Другой тип АБКП (Multitronic), установленный на серийном автомобиле Audi А6 с двигателем 2,8 л, как отмечалось выше, обладает рядом преимуществ по сравнению с вариатором VDT: на 2,5% большим КПД и меньшим предельным радиусом изгиба, позволяющим при приемлемых габаритах реализовать больший диапазон регулирования, равный D = 6,0–6,2.

Характеристики, заявленные производителем, подтверждают, что при диапазоне D = 6,0 – 6,2 серийные автомобили Audi c АБКП Multitronic позволяют получить экономию топлива по сравнению с пятиступенчатой МКП в смешанном ездовом цикле до 2%. Указанное достижение можно рассматривать как знаменательное, так как оно достигнуто впервые для АБКП.

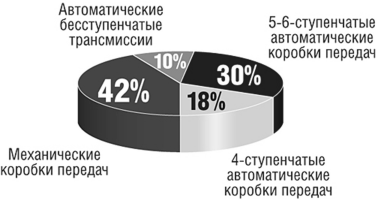

Статистика выпуска автомобилей с АКП

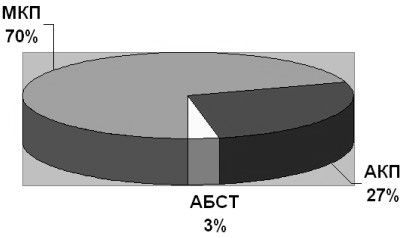

Рис. 19. Распределение коробок передач по типам (статистика на 2010 год)

Статистика выпуска автомобилей каждый год изменяется, существенные различия имеются в зависимости от класса автомобиля, типа автоматических коробок передач, страны-потребителя и т. д. На рис. 19 в виде круговой диаграммы представлен прогноз распределения коробок передач по типам (статистика на 2010 год).

Рис. 20. Диаграмма установки коробок передач на автомобилях класса В

Автомобили малого класса (класса В) с двигателями объемом 1,6…1,8 л широко представлены на рынке России. Этот класс выпускают все европейские и азиатские производители. Практически все модели этого класса в базовой комплектации предлагаются с механической коробкой передач, АКП на них устанавливаются в качестве опции (рис. 20).

Поскольку этот класс автомобилей является экономичным, то есть дешевым, то и устанавливаемые АКП должны быть самыми дешевыми. По данным компании CSM Worldwide, традиционные 4-ступенчатые АКП обходятся производителю в 300–400 евро, передачи с двумя сцеплениями – 950 евро, а бесступенчатые до 1400 евро. Исходя из этих соображений, за редким исключением этот класс автомобилей обеспечивается именно 4-ступенчатыми АКП.

Как видно из табл. 2, широко используются различные АКП производства компании Aisin Warner. В этом классе автомобилей не выпускают АКП такие монстры, как ZF, Ford и Hydromatic (GM). Ниже представлены основные потребители продукции этой фирмы. Общий выпуск АКП на заводах Aisin Warner в 2005 году превысил 5 млн штук в год.

| № | Фирма | Модель | Начало производства | Модель АКП | Произв. АКП | Количество передач |

| 1 | Audi | A3 | 2003 | 09D | Aisin Warner | 6 |

| 2 | Chery | CVT | 4 | |||

| 3 | Chevrolet | Aveo | 2003 | Aisin Warner | 4 | |

| 4 | Citroen | C2 | 2003 | AL4 | PSA | |

| 5 | Citroen | С3 | 2002 | AL4 | PSA | 4 |

| 6 | Daewoo | Nubira | 2003 | Daewoo | 4 | |

| 7 | FIAT | Marea | 1996 | AW5040 | Aisin Warner | 4 |

| 8 | Ford | Focus II | 2005 | 4F27 | 4 | |

| 9 | Honda | Civic | 2001 | Honda | 4 | |

| 10 | Hyundai | Elantra | 2003 | 4F22 | Hyundai | 4 |

| 11 | Kia | Cerato | 2004 | 4 | ||

| 12 | Kia | Rio | 2002 | 4 | ||

| 13 | Kia | Spectra | 2004 | 4 | ||

| 14 | Mazda | 3 | 2004 | 4F27 | 4 | |

| 15 | Mini | Cooper | 2004 | Aisin Warner | 6 | |

| 16 | Nissan | Almera | 2002 | RE4F03A | JATCO | 4 |

| 17 | Opel | Corsa | 2003 | AW5055 | Aisin Warner | 5 |

| 18 | Peugeot | 307 | 2001 | AL4 | PSA | 4 |

| 19 | Renault | Simbol | 2002 | AL4(DP0) | PSA | 4 |

| 20 | SEAT | Ibica | 2002 | F03A | JATCO | 4 |

| 21 | Skoda | Fabia | 2004 | F03A | JATCO | 4 |

| 22 | Suzuki | Ignis | 2003 | Aisin Warner | 4 | |

| 23 | Toyota | Yaris | 2003 | Aisin Warner | 4 | |

| 24 | VW | Polo | 2005 | F03A | JATCO | 4 |

Многие фирмы используют АКП производства JATCO. Эта компания принадлежит фирме Nissan. Суммарный выпуск АКП модели F03A для автомобилей класса В превысил 10 млн штук.

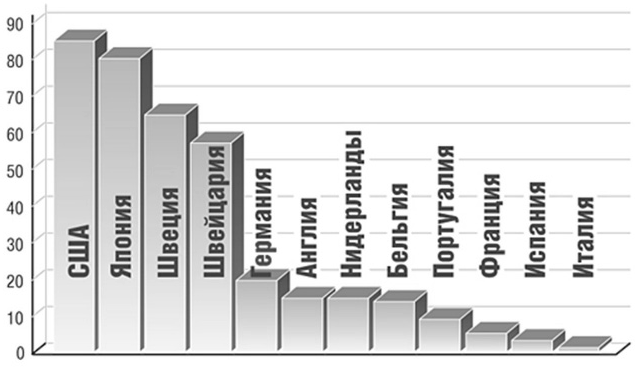

Распространенность автоматических коробок передач в различных странах мира также сильно варьируется, на рис. 21 представлен график распределения АКП в процентах от общего количества автомобилей.

Рис. 21. Распространенность автоматических коробок передач в различных странах мира

Производство АКП сосредоточено в основном в США (около 7 млн АКП), Японии (около 8 млн), Корее, Германии и Франции. Некоторое количество (в основном сборочные заводы) находятся в Индии, Бельгии, Австралии, Китае. Естественно, что и производство автомобилей с АКП в основном сосредоточено там же, хотя некоторые фирмы, например Volvo, устанавливают АКП производства компании Aisin Warner, находящейся в Японии и принадлежащей Toyota. Доля производимых в этих странах автомобилей с АКП максимальна.

5. Особенности компоновки автомобиля с автоматической трансмиссией

Конструкция автоматической трансмиссии, как и механической должна учитывать непосредственно компоновочную схему самого автомобиля. Среди легковых автомобилей распространены следующие компоновочные схемы.

Наиболее распространенные:

- переднеприводная с поперечным расположением двигателя;

- заднеприводная с продольным расположением двигателя в передней части автомобиля;

- полноприводные модификации от вышеперечисленных.

Редко распространенные:

- переднеприводная с продольным размещением двигателя;

- заднеприводная с продольным расположением двигателя сзади автомобиля;

- заднеприводная с поперечным расположением двигателя сзади автомобиля.

Несмотря на многообразие компоновочных схем автомобилей, составные части и узлы одного и того же типа автоматических трансмиссий практически одинаковы. Имеются некоторые различия в компоновке и устройстве автоматической коробки передач для переднеприводного и заднеприводного автомобилей. Для заднеприводной компоновочной схемы с продольным расположением двигателя характерна однорядная редукторная часть (рис. 22,а). Для переднеприводных автомобилей – 2или 3-вальная редукторная часть, при этом в картере автоматической коробки передач предусмотрена секция главной передачи с межколесным дифференциалом (рис. 22,б). В остальном основные функции и принцип действия одинаковы.

Рис. 22. Варианты конструкции автоматических коробок передач: а) для заднеприводной компоновочной схемы автомобиля с продольным расположением силового агрегата; б) для переднеприводной компоновочной схемы автомобиля с поперечным расположением силового агрегата

Основные отличительные особенности детально-узлового состава комплектации современного легкового автомобиля с механической и автоматической трансмиссиями можно видеть в табл. 3.

* – «kick-down» – устройство, принудительно включающее низшую передачу при резком нажатии на педаль акселератора для достижения наибольшего ускорения.

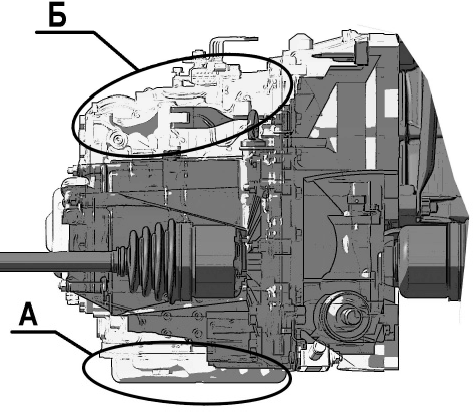

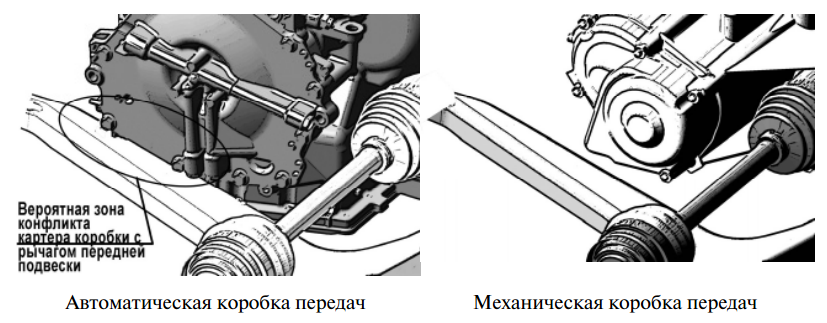

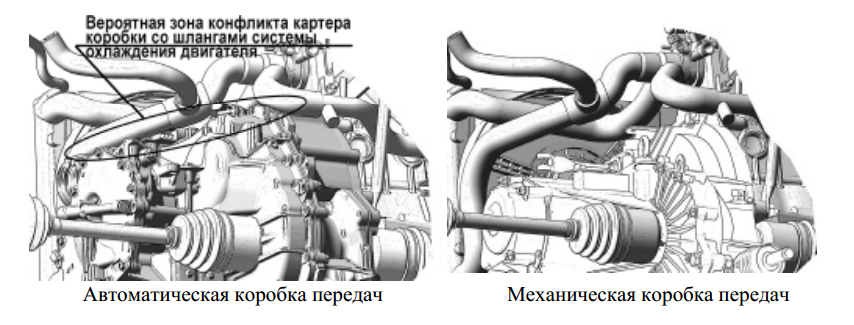

При проектировании автомобилей уже на ранней стадии необходимо рассматривать различные варианты комплектаций автомобиля. При этом желательно учитывать не только те комплектации, которые предусмотрены ближайшим планом производства, но и возможное перспективное развитие комплектаций с целью повышения потребительской привлекательности. Особенно это актуально для автоматических трансмиссий. Так, например, если разработка какой-либо бюджетной модели не предусматривает применения автоматической трансмиссии из-за ее дороговизны, все же не стоит сбрасывать ее со счетов и постараться учесть вышеперечисленные особенности такой трансмиссии. В случае изменения конъюнктуры потребительского спроса попытки интеграции автоматической трансмиссии в уже разработанный кузов и компоновку автомобиля могут столкнуться с проблемами, требующими значительных затрат на доработку конструкции и подготовку производства. В этой связи следует обратить внимание на такой ранее указанный недостаток, как большие габаритные размеры автоматической коробки передач в сравнении с механической коробкой передач. На рис. 23 приведен пример сравнения габаритных размеров автоматической и механической коробок передач для переднеприводной компоновочной схемы автомобиля с поперечным расположением силового агрегата.

Рис. 23. Сравнение габаритов автоматической и механической коробок передач

Здесь можно выделить две характерные зоны, где автоматическая коробка при той же длине превосходит в размерах механическую. Зона А – влияет на такой параметр, как клиренс автомобиля и может занимать пространство, необходимое для расположения и перемещения рычага передней подвески (рис. 24). Зона Б – затрагивает пространство под расположение шлангов системы охлаждения двигателя (рис. 25).

Рис. 24. Сравнение положения автоматической и механической коробок передач относительно передней подвески автомобиля

Это лишь часть «подводных камней», с которыми может столкнуться проектировщик при организации пространства моторного отсека автомобиля, связанных с большими габаритными размерами автоматической трансмиссии. Сюда стоит отнести вероятность интеграции аккумуляторной батареи больших размеров в связи с увеличенной ее мощностью под холодный запуск двигателя; трудности с поиском свободного пространства под размещение электронного контроллера управления работой коробки передач; размещение радиатора и шлангов системы охлаждения самой автоматической коробкой передач и др. Поэтому на стадии начальных проектных работ следует уделять внимание унификации кузовных элементов и компоновки автомобиля для различных вариантов комплектаций автомобиля.

Рис. 25. Сравнение положения автоматической и механической коробок передач относительно шлангов системы охлаждения двигателя

Зачем электромобилю коробка передач?

Образ американского ревущего мускулкара уже давно оброс ореолом романтики и приятной ностальгии по золотой эре моторов даже у тех, кто в 70-е годы прошлого века еще не родился. Детройт, компрессия, Дайтона и многие другие слова будоражат умы любителей автомобилей со всего мира. Даже если эти слова вам ни о чем не говорят, то про Ford Mustang вы точно слышали и наверняка сразу представляете себе автомобиль, готовый с утробным рыком сорваться с места. Вот только в наше время все меняется и его тоже укусил вампир электромобильной промышленности. Хотя, один элемент этой легенды все равно вечен!

Наверное это самый брутальный электромобиль

Один наш бывший коллега часто рассказывал шутливые истории, начинающиеся со слов ”Мало кто знает…”. Они были чем-то вроде анекдотов собственного сочинения и звучали очень забавно. Сегодняшнюю историю я тоже хочу начать с этих слов, вот только шуток в ней нет и действительно далеко не всем известен следующий факт.

Первый электромобиль

Мало кто знает, что первый электромобиль появился еще в 1828 году, то есть задолго до появления первого полноценного автомобиля с двигателем внутреннего сгорания. Правда, назвать этот электромобиль близким к современному, язык не поворачивается. Он представлял из себя просто тележку, приводимую в движение электрическим двигателем.

Зато, в то время сформировалось определение транспортного средства, которое является электромобилем. Именно оно позволяет отделить их от других транспортных средств.

Под термином электромобиль имеется в виду автомобиль, использующий для передвижения по земле и для привода ведущих колес электрическую энергию, получаемую от химического источника тока.

Первым автономным транспортным средством на электрической тяге, которое можно назвать похожим на современное, был аппарат построенный в 1899 году русским дворянином и инженер-изобретателем Ипполитом Романовым. Это был омнибус на 17 пассажиров, с одним ”извозчиком”, построенным по схеме традиционного кэба. Новинка могла двигаться с одним из девяти вариантов скорости от 1,6 до 37,4 км/ч, а зарядка требовалась каждые 65 километров. Неплохие показатели для позапрошлого века. Вот только перспектива этого транспорта, как и в наши дни, разбилась о нежелание инвесторов вкладываться в слишком инновационный проект.

Еще не было Советского Союза, но уже был электромобиль. Тот самый, созданный Ипполитом Романовым

Еще одно достижение в этой отрасли датировано тем же годом. Именно тогда электромобиль в кузове пулевидной формы поставил рекорд скорости, первым преодолев на суше рубеж в 100 км/ч. Он достиг неслыханных по меркам того времени 106 км/ч. Обратный рекорд, на дальность пробега, почти одновременно с ним поставил электромобиль фирмы «Борланд Электрик», проехавший 103,8 мили (167 км) от Чикаго до Милуоки. При этом, на следующий день после полной зарядки автомобиль проделал обратный путь, а средняя скорость на маршруте составила 55 км/ч. Напомню, это был 1889 год, то есть более ста лет назад.

Эта штука неслась со скоростью 106 км/ч. Даже смотреть страшно

В двадцатом веке тоже были крутые разработки, большая часть из которых, правда, была нацелена на коммерческую сферу. Это были всякие грузовички, кары и прочая специальная техника. Зачатки движения в направлении современных электромобилей были заложены в начале 80-х годов, когда нефть начала сильно дорожать и люди поняли, что когда-то она закончится.

В двадцать первом веке все пришло к тому, что каждый крупный производитель последовал путем создания электромобилей. Пока эти шаги осторожные, но можно достаточно четко заметить, что новые двигатели внутреннего сгорания почти не разрабатываются. Производители не хотят вкладываться в устаревающие технологии и балансируют на этой грани. Не стоит говорить о том, что большой толчок в новом направлении всей индустрии задала Tesla, которая показала, что электрическим транспортом может быть не только туристическая лодка в заповеднике или складской погрузчик, но и комфортный современный автомобиль.

Электрический Мустанг

На днях было объявлено о планах компании Ford в сотрудничестве с Webasto выпустить прототип легендарного Mustang, но на электрической тяге. Автомобиль должен использоваться, как полигон, для исследования дальнейших наработок в этой области.

У меня есть только два объяснения того, почему именно этот автомобиль был выбран для такой задачи. Первое сводится к тому, что Мустанг, как я уже говорил, является легендарным автомобилем и, занявшись установкой его на ”электрические рельсы”, компания привлечет куда больше внимания к себе, чем если начнет экспериментировать с тем же Фокусом или Мондео. Внимание нужно с имиджевой точки зрения и для демонстрации того, что Ford, у которого дела сейчас идут не так хорошо, как раньше, тоже находится на острие прогресса и скоро будет в топе электромобилестроения.

Классический внешний вид Мустанга последних лет

Во-вторых, как мне кажется, выбор именно этого автомобиля обусловлен тем, что он находится примерно посередине между внедорожниками компании, легковушками и не менее легендарным Ford GT. Вот только сходу сделать электрическим именно GT будет ох какой непростой задачей, но попробовать точно стоит. Тем более, примеры электрических суперкаров есть даже у китайцев.

Компания не раскрывает почти никакие характеристики нового электромобиля, кроме того, что в нем установлен 800-вольтовый аккумулятор, как и в представленном в сентябре этого года Porsche Taycan. Еще одной характеристикой является мощность двигателя в районе 900 л.с., что сделало электрическую версию даже мощнее базовой бензиновой.

Судя по всему, компания не стала переделывать основную концепцию автомобиля и решила не перекраивать его для размещения батарей под днищем, а просто уместила все в свободных полостях автомобиля. Например, под могучим капотом, где установлен блок с надписью Webasto. Возможно так компания хочет постараться максимально сохранить классическую компоновку модели. Правда, если разместить, пусть и не все, но большую часть батарей под капотом, непонятно, как поведет себя автомобиль, с точки зрения развесовки. Ведь батареи весят очень много. Даже больше, чем двигатель внутреннего сгорания с коробкой передач. Кстати, о коробке… Она тут тоже есть. Вот только непонятно, зачем.

Коробка передач в электромобиле

Если объяснить наличие батарей под капотом, да и вообще производство электрического Мустанга, еще можно, хотя звучит это, как ”самолет на паровой тяге”, то к КПП вопросов существенно больше. Без дополнительных пояснений обосновать ее установку очень сложно.

Под этой крышкой явно что-то есть

Дело в том, что электродвигатели славятся именно своей возможностью работы в любом диапазоне оборотов. То есть для них почти отсутствует такое понятие, как увеличение мощности и крутящего момента в зависимости от оборотов коленвала. Кроме этого, электродвигатель может крутиться с любой скоростью. Он способен перемещать автомобиль даже со скоростью 1 км/ч и менее. В автомобилях с ДВС такой возможности нет, так как двигатель имеет минимальные обороты, при которых он может нормально работать. Если передаточное число не позволяет ему поддерживать их при уменьшении скорости, приходится травить сцепление. Для этого, в том числе, и нужна КПП.

В итоге электродвигателю не нужна коробка передач ни для достижения максимальной мощности, ни для трогания с места. Тогда зачем она нужна? Как обычно, есть два варианта.

Первый сводится к тому, что компания просто решила сделать, что называется, ”по фану”. То есть такие олдскульщики и фанаты бензиновых моторов и механики, как я, получат свою дозу удовольствия. Непонятно как, но получат. Второй вариант является более реалистичным и перспективным.

Не исключено, что компания хочет поэкспериментировать с новым вариантом электромобиля, в котором привод будет осуществляться не непосредственно на колеса двигателями, установленными в них же, а через трансмиссию, как это происходит сейчас с ДВС. То есть двигатель будет один, а передача будет осуществляться через приводы. В этом случае можно найти объяснения блоку под капотом и наличию КПП.

Салон как бы говорит нам: «Смотрите! Я электрический автомобиль!»

Блок под крышкой с надписью Webasto при такой компоновке является двигателем, а коробка позволит увеличить его ресурс, так как не придется раскручивать его слишком сильно. Соответственно, на единицу расстояния он совершит меньше оборотов и лучше сохранится. КПП при такой схеме позволит переключать передачи по мере набора скорости и снизить обороты двигателя, опять же, как в случае с ДВС.

Новый тип электромобиля

Если все обстоит именно так, то Ford стоит на пороге новых открытий. Как в свое время основатель компании Генри Форд сделал революцию со своим Ford T, так сейчас его последователи могут перекроить еще только зарождающуюся концепцию современного электромобиля.

Хотя, если честно, выглядит это все сомнительно. Любой электромобиль должен быть экономичным и экологичным. Для этого как нельзя лучше подходит компоновка с двигателями на колесах, так как именно в этом случае существенно сокращаются потери на валах и агрегатах. При использовании ДВС это неизбежно, но для электрической эры это является атавизмом.

Хотя, возможно, компания просто пиарится или готовит себе базу для моментального входа на рынок электромобилей. Ведь, если дело выстрелит, они смогут все свои машины сделать электрическими, не переделывая их концепцию, а просто разместив под капотом новый блок. Если дело обстоит так, то это действительно хитро. Так это или нет, мы узнаем не сейчас, но уже достаточно скоро.

Устройство современного электромобиля

На форуме не мало статей об электромобилях: их достоинствах, недостатках, будущем и прошлом. Однако, если среднестатистическому автолюбителю задать в лоб вопрос — а как устроен современный электрокар и какие компоненты входят в состав конструкции, то гражданин вряд ли сможет дать внятные объяснения. Электродвижок, аккумуляторная батарея, аппаратура там всякая, да и всё на этом. Ах, да, ещё и экология — чистый он, потому как питается от розетки.

А вот такой вопрос к примеру: есть ли на борту электрокара коробка передач? Сомнительно, что человек никогда не ездивший на электрическом автомобиле сможет дать чёткий правильный ответ. Итак, в теме я хочу в подробностях рассказать об устройстве современного электрокара, дабы пользователи у которых нет его в распоряжении, имели хотя бы поверхностное представление, как устроено это четырёхколёсное, экологически чистое достижение технического прогресса.

Содержание:

- Что такое электромобиль?

- Внутреннее устройство электромобиля.

- Особенности кузова электрического автомобиля.

- «Сердце» электрокара — что оно из себя представляет?

- Нужна ли трансмиссия электромобилю?

- Дополнительные узлы.

- Аккумуляторная батарея электрокара и способы её подзарядки.

- Что входит в задачи контроллера?

- Как в электромобиле работает печка?

- Общий принцип работы электрокаров.

- Перспективы электромобилей.

Что такое электромобиль?

Внешний вид, кузов и салон электромобиля, а также грузоподъёмность, ничем не отличаются от традиционных средств передвижения оборудованных двигателями внутреннего сгорания. Но в то же время, именно то место, где покоится ДВС у обычной машины, у электрокара преобразовано в значительной степени. Электрический силовой агрегат оказался настолько совершенен, что у инженеров появилась великолепная возможность упростить конструкцию до предела, отказавшись от большого количества традиционных узлов и агрегатов. Что и говорить, затрат на обслуживание и ремонт транспортного средства у обладателей электрокаров существенно поубавилось. Кроме того, такие автомобили стали предельно надёжными в эксплуатации, да и разница в ценах на бензин и электричество — просто вселенская!

Внутреннее устройство электромобиля

Как уже было сказано выше, электрокар по сравнению с ДВС-никами устроен намного проще и имеет минимальное количество движущихся элементов. Так, для запуска электрического мотора не требуется стартер, а на трансмиссию уже не возложены такие серьёзные обязанности как у авто с ДВС. Причина этого в общем-то проста: электродвигатель предлагает высокий показатель тяги начиная с самого момента запуска.

Совершенство электромоторов даёт их обладателям ещё несколько преимуществ:

- нет требуется система охлаждения;

- не нужна и выхлопная система, а значит не будет шума и вредных выбросов в атмосферу.

Каждый уважающий себя автогигант и не только, выделяет на разработку электромобилей огромные средства, прекрасно понимая, что за ними будущее и от этого никуда не деться. Так почему бы не начать всё как можно раньше?

Основные компоненты у большинства электромобилей такие:

- электрический силовой агрегат (может быть один, а может и несколько);

- аккумуляторная батарея;

- упрощённая трансмиссия (ступенчатая либо бесступенчатая);

- тяговый инвертор;

- интегрированное зарядное устройство;

- электронный контроллер управления компонентами системы.

Особенности кузова электрического автомобиля

Как должен выглядеть современный электромобиль? Очень интересный вопрос, на который кстати, имеется множество ответов. Дизайнеры, как правило, стараются выделить «электрички» из общего потока однотипных транспортных средств оснащённых ДВС, придавая своим творениям футуристический, смелый и даже диковинный образ. Этим стилисты хотят подчеркнуть то обстоятельство, что их разработка тесно связана с будущим. Но в то же время, имеет место и масса электрокаров, которые внешне можно легко спутать с традиционными машинами, к которым все привыкли с детства. Кроме того, производитель, дабы снизить затраты на производство своей продукции, часто идёт более рациональным путём: кузов не требующий глобальных переделок, просто берётся от «старшего брата» с двигателем внутреннего сгорания, поэтому внешне, обе модификации практически идентичны.

При создании электромобиля с нуля, особое внимание уделяется аэродинамическим свойствам его кузова и делается это по той причине, что автомобиль с низким сопротивлением воздушным массам, как и в случае с обыкновенными авто, будет затрачивать меньше энергии. Однако в случае с электрической машиной, это намного важнее, так как современные электрокары не могут на данный момент похвастать внушительным пробегом на одном заряде. Есть конечно и исключения, но их не много и всё равно они грандиозно проигрывают автомобилям с ДВС.

Вот пример: всенародно любимый Форд Фокус работающий на бензине, сподобился проехать на полном баке 1789 километров, в то время как элитный электрокар Tesla Model S, может протянуть на полном заряде всего 500 километров. А знаете, сколько пройдёт электрическая вариация Ford Focus Electric? 185 километров, всего-навсего! Как думаете, для кого показатель аэродинамического сопротивление окажется критичней? Думается, после таких технических характеристик, всем, итак, понятно, почему разработчики борются за каждый лишний километр пробега электромобиля любыми способами.

«Сердце» электрокара — что оно из себя представляет?

К электрическому силовому агрегату устанавливаемому на электромобили, инженеры предъявляют особые требования, причём они достаточно жёсткие. Не первом месте у разработчиков стоит мощность мотора, варьирующаяся от нескольких десятков, до нескольких сотен кВт. Производители ставят на свои электрифицированные средства передвижения разные типы электродвигателей, отличающиеся устройством, принципом запитки и управления. Это могут быть электродвигатели постоянного и переменного тока, асинхронные и синхронные, коллекторные и бесщёточные.

Но, какой бы электрический мотор не установили конструкторы на своё детище, его характеристики, надёжность и простота эксплуатации весомо перебивают возможности ДВС.

Преимуществ тут целый набор:

1. Если брать по коэффициенту полезного действия, то тут у электромотора бесспорное превосходство над двигателем внутреннего сгорания: КПД электрического агрегата — 90-95%, КПД традиционных ДВС — 22-60%.

2. Максимальный крутящий момент доступен практически с первых секунд запуска электрического силового агрегата и кроме того, он держится на максимуме при любых оборотах.

3. Электродвигатели, которые устанавливаются на среднестатистический электромобиль, не нуждаются в принудительном охлаждении.

4. Электромотор может функционировать как генератор (в режиме рекуперации).

5. Электрический двигатель практически не нуждается в обслуживании.

Нужна ли электромобилю трансмиссия?

Это очень интересный вопрос, на котором был сделан акцент ещё в начале статьи, ведь несведущие юзеры действительно не знают, есть ли на электрокарах коробка передач, вернее они думают, что по традиции точно есть. Так вот, коробка передач в электрической машине в привычном понимании практически не используется, её место занимает простенький редуктор с одной ступенью. Он преобразует высокие обороты электромотора в более низкие, которые требуются для передачи на ведущие колёса транспортного средства.

Очень эффективным решением является мотор-колесо, когда весь электродвижок дислоцируется непосредственно в ступице колеса. Поэтому, сами понимаете, потребность в трансмиссии здесь просто отпадает сама собой. Однако у такой компоновки имеет место и недостаток: по причине увеличения неподрессоренной массы на колёсах, даёт о себе знать ухудшение управляемости авто. Подробнее о мотор-колёсах для электромобиля писалось в этой теме, так что, данная разработка без сомнений имеет перспективы, но, к сожалению, развивается всё это мероприятие довольно медленно.

Конечно, бывают случаи, когда коробка передач всё-таки присутствует на электрифицированном автомобиле, но здесь речь идёт о «домашних» переделках: типа ВАЗовская классика и иже с ней с электродвигателем под капотом. Естественно, это не электромобиль с чистого листа, а всего лишь переделанный ДВС-ник. Подробнее от таких технических манёврах можно узнать из этой статьи.

Дополнительные узлы

Электронная составляющая современных электрокаров развита по полной программе, ведь на ней лежит большая ответственность. Она должна обеспечивать слаженную работу всех датчиков и систем, эффективно отслеживать заряд аккумуляторной батареи, дабы электрокар просто не остановился в самый неподходящий момент прямо посредине дороги, да много чего ещё делает умная и сложная электроника.

Основное, что здесь отличает электрокар от обычной машины — зарядное устройство, предназначенное для того, чтобы была возможность заряжать «электричку» от бытовой розетки. Естественно, как и у обычных авто, на борту электрических имеются осветительные приборы и как правило, максимально энергоэффективные, сами понимаете, для электрокара экономия электроэнергии, одна из первостепенных задач, ведь каждый километр пробега на вес золота. Комфорт в салоне обеспечивает такое же оборудование, как и в стандартных машинах: электропакет, кондиционер, электрический усилитель рулевого управления, аудиосистема и т. д.

Также на электрической машине может быть установлено такое интересное приспособление, как имитатор звука работы двигателя внутреннего сгорания. Изобретение скажем так действительно полезное, ведь электромобили настолько тихие при движении, особенно на низких скоростях, что пешеход может их легко не заметить, создав тем самым аварийную ситуацию.

Аккумуляторная батарея электрокара и способы её подзарядки

На современных электромобилях широко используются высокоэффективные литий-ионные аккумуляторы, которые предлагают своим обладателям срок службы до десятка лет. В то же время, у этих изделий имеются и существенные недостатки: тяговая Li-ion батарея является самым капризным и дорогостоящим компонентом любого электрокара.

Однако литий-ионные АКБ не единственная разновидность электронакопителей наилучшим образом подходящих для электрокара: в настоящее время ведутся работы по внедрению литий-полимерных аккумуляторов и суперконденсаторов. Многие лидеры мирового автопрома грозятся в ближайшее время поставить такую продукцию на поток и тогда, электрокары ещё больше приблизятся к техническому совершенству.

В зависимости от ёмкости батареи установленной на машине, на её полную подзарядку может потребоваться 8-12 часов, но процесс можно ускорить в значительной степени, правда с ущербом для накопителя. Есть специальные зарядные комплексы, позволяющие «заправить» агрегат на 80% всего за 30 минут. В некоторых странах можно воспользоваться специальными «обменными пунктами», на которых севший аккумулятор можно легко поменять на заряженный такого же типа.

Разработчики идут на разные ухищрения, чтобы увеличить пробег машины на одном заряде и одним из таких фокусов, является использование солнечных панелей, позволяющих хоть и немного, но подзаряжать электромобиль во время движения.

Что входит в задачи контроллера?

Электроника преобразовывает постоянное высокое напряжение, отдаваемое электробатареей, в требуемое в определённый момент. На контроллер возложены обязанности по энергосбережению, обеспечению комфорта при движении, также данный элемент следит за безопасностью водителя и пассажиров.

Конкретно, устройство предлагает такие функции:

- управление высокими токами и напряжением;

- регулировка тяги и динамики;

- обеспечение оптимального расхода электроэнергии;

- мониторинг состояния аккумуляторной батареи;

- управление рекуперацией торможения;

- зарядка обыкновенного аккумулятора на 12 V (обычная батарейка также присутствует на борту электромобиля).

Как в электромобиле работает печка?

Зимой с электромобилем дела обстоят не так, как с его оппонентами оборудованными двигателями внутреннего сгорания, но в любом случае, у печки электрокара принцип работы прост: её спирали нагреваются за счёт электроэнергии аккумулятора. Несмотря на то, что в последнее время в сети всё чаще встречается информация об инновационных разработках касающихся подачи тепла и его источников, принцип обогрева внутреннего пространства электрокара, остаётся вполне традиционным.

Акцент на энергосбережении вынуждает разработчиков делать обогрев салона максимально эффективным: температура внутреннего пространства доходит до комнатного показателя или даже выше, всего за несколько минут. Особое внимание уделено подогреву рулевого обода и посадочных мест, не отбирающего много энергии у АКБ.

Но, как ни крути, а печка электрокара может забрать у накопителя весьма солидную долю заряда, что естественным образом повлияет на сокращение пробега на одном заряде. Если взять за пример такой популярный электрический автомобиль как Ниссан Лиф, то, как показывает опыт эксплуатации большого количества обладателей этой машины, в летнее время на одном заряде можно вытянуть 150 километров, однако если за бортом температура хотя бы -2 градуса, от 150-километрового пробега не остаётся и следа — можно рассчитывать максимум на 90-110 км. Но и это ещё не всё: когда столбик термометра опускается до температуры -15, то преодолеваемая дистанция становится просто смехотворной — 40-80 километров, это во зависимости от поддерживаемой температуры и стиля езды.

Из всего выше сказанного можно сделать вполне логический вывод: зима — самое худшее время года для езды на электрокаре и если в нём нет такой острой необходимости, то зимой лучше отдать предпочтение общественному транспорту.

Общий принцип работы электрокаров

В общем, подавляющее количество современных электромобилей имеют довольно простое устройство, а отличия между ними наблюдаются лишь в отдельных моментах организации функционирования оборудования.

Для того, чтобы электрокар мог ездить, в его распоряжении должно быть не так уж и много:

- электрический силовой агрегат;

- аккумуляторная батарея;

- контроллер.

От электронакопителя ток подаётся на контроллер, коммутируется в тот, который нужен в конкретный момент и далее направляется к электродвигателю. Регулировка количеством поставляемой на мотор энергии осуществляется посредством педели газа — при воздействии на неё, будет формироваться соответствующий сигнал. Сопоставляя эти данные с данными других систем и датчиков, контроллер регулирует мощность поставляемую на силовой агрегат.

Перспективы электромобилей

Конечно, у электрокаров имеется большое количество неоспоримых преимуществ над ДВС-никами и если бы не критическая зависимость от источников питания и завязанный на это запас хода (естественно, куда более скромный по сравнению с бензиновыми и дизельными оппонентами), то вполне вероятно, ДВС не занимали бы лидирующие позиции в автопроме целое столетие. Электрическую тягу на транспортных средствах начали использовать ещё за 50 лет до того, как придумали двигатели работающие на горючем и кстати, первые рекорды скорости были установлены именно электромобилями.