Виды топливных систем современного автомобиля

Топливная система любого авто отвечает за своевременную подачу горючего в камеру сгорания. Разновидности топливных систем автомобиля имеют много общих узлов и немало отличий. На сегодняшний день различают несколько систем, которые мы подробно рассмотрим в статье.

Топливные системы бензинового агрегата

Работа бензинового двигателя основана на процессе преобразования энергии, которая выделяется при сгорании ТВС (горючего), в механическую. Процесс усложняется, если не предусмотрена эффективная подготовка топлива и его последующая подача в цилиндры. За это в ответе топливная система, которая на бензиновых агрегатах пережила несколько полезных модернизаций.

Карбюратор

Самая сложная и устаревшая на сегодня ТС. Подразумевает наличие карбюратора. Узел этот приготавливает смесь в бензиновых ДВС. В такой системе довольно много подсистем, в которых происходит приготовление топливно-воздушной смеси для разных режимов функционирования автомотора.

Несмотря на конструктивную устаревшесть, карбюраторная ТС имеет некоторые преимущества. Например, дешёвость топливной аппаратуры этого типа. В карбюраторные топливные системы не надо устанавливать дорогостоящий и сложный ТНВД (насос высокого давления).

Что касается недостатков, то они связаны с обслуживанием. За карбюратором нужен глаз да глаз. Зимой, например, только опытный водитель может настроить систему так, чтобы она не подводила в самый неожиданный момент. Пуск двигателя, если карбюраторная ТС будет настроена чуточку не так, значительно осложняется.

Моноинжекторные ТС

Более современные системы питания, называемые монофонический впрыск. Здесь уже карбюратор не нужен, его роль успешно выполняет распылитель, оснащённый всего одной форсункой. Горючее распыляется в тот момент, когда мотор засасывает потоки воздуха.

Моноинжекторная ТС, как и карбюраторная, ставится только на бензиновые двигатели. ТНВД в такой системе необходим, нужна также обратная магистраль (обратка). Система оснащается кроме всего прочего блоком управления ДВС, отвечающего за дозировку горючего. Блок основывается на информации, посылаемой ему несколькими датчиками (ДМРВ, ДТД и др.).

Очевидно, что монофонический впрыск в конструктивном плане дороже, чем карбюраторная ТС, однако мотор легче запускается в морозы и работает стабильнее, что помогает владельцу окупить стоимость новой системы авто, экономя на расходах по обслуживанию.

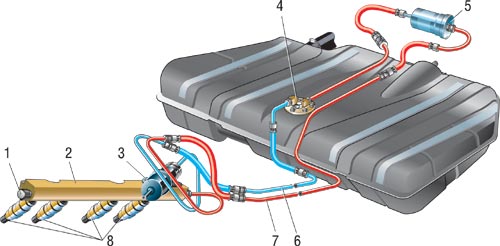

Инжекторные ТС с распределённым впрыском

Усовершенствование в области создания идеальной топливной системы не останавливается на моновпрыске. Был придуман распределительный или многоточечный впрыск. Если раньше были поводы ругать новую инжекторную систему за однобокость, то теперь всё модернизировали до предела. Форсунки теперь устанавливались около каждого цилиндра ДВС.

В остальном система повторяет принцип работы моноинжектора, но позволяет добиться новых высот, касающихся экологических норм. В разы повысилась также стабильность работы мотора, снизился расход горючего. Зато повысилась себестоимость.

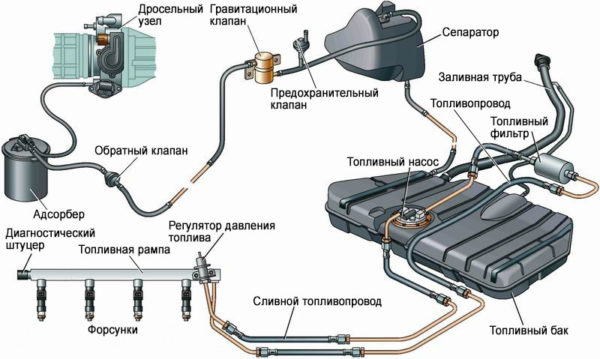

Инжектор с непосредственным впрыском

Это уже венец развития бензиновых ТС. На этот раз в инжекторе горючее распыляется форсунками, которые устанавливаются непосредственно в цилиндре. Новое решение позволило конструкторам добиться снижения расходов топлива на целых 20 процентов. Кроме того, повысились технические показатели, мощность двигателя.

Минусом новой системы имофонического впрыска называют дороговизну, чрезмерную требовательность к качеству горючего, зависимость от всевозможных насосов (одним ТНВД здесь не обходится).

ННД или насос низкого давления устанавливается в автомобили с непосредственным впрыском наряду с ТНВД.

Инжектор: устройство

Принцип функционирования инжектора связан с опцией принудительного впрыска. Подача горючего осуществляется строго под давлением, чтобы бензин распылялся. Это позволяет парам топлива смешиваться с молекулами воздуха.

Таким образом, любая инжекторная система должна состоять из двух подсистем: воздушной и топливной. Первая, как несложно догадаться, обеспечивает подачу воздуха, вторая – бензина.

Воздушная подсистема – это обширный канал, с установленным на конце фильтром. Задача последнего очищать примеси. Канал непосредственно связан с впускным коллектором, идущим к клапанам ГРМ системы.

Силовой агрегат осуществляет всасывание воздуха в момент такта, когда открывается впускной клапан. В этот же момент включается топливная подсистема, впрыскивающая горючее.

Если воздушная подсистема конструктивно проста, то топливная – значительно сложнее. Целый ряд из восьми разноплановых элементов составляет её конструкцию. Сюда входит ФТО (фильтр), подаваемые шланги и трубки, топливный бак с вентиляцией, ЭБН (топливный насос электрический), датчик давления, рампа и собственно, сами форсунки.

Вот как осуществляется работа:

- сначала горючее поступает из бака в насос, расположенный непосредственно в нём;

- топливо под давлением закачивается в систему (порядком очищенное сеткой-фильтром);

- идя по подающему шлангу, бензин снова проходит фильтрацию, уже тонкой очистки;

- далее топливо подаётся на регулятор, который стабилизирует давление в строго заданных параметрах (лишняя часть горючего возвращается по обратке в бак);

- топливная рампа, куда попадает топливо со стабильным давлением, распределяет горючее по форсункам;

- последние осуществляют непосредственно впрыск в проходящий воздушный поток.

Топливные системы дизеля

Все ТС дизеля используют непосредственный впрыск. Объясняется это тем, что внутри дизельных силовых агрегатов применяется сжатие. Топливо должно подаваться в строго определённый момент. Рассмотрим подробнее виды дизельных топливных систем.

Плужерный многосекционный насос

Первая ТС дизельного мотора с ПМН производила впрыск строго в момент, когда та или иная секция насоса выдавливала очередную порцию горючего. ПМН приводился в действие непосредственно от кривошипного вала.

Топливная система с ПМН менее требовательна к качеству горючего, считается более дешёвой. Одновременно с этим, она и менее экологична, хуже обеспечивает машину параметрами рывка. Системы с ПМН не оснащаются турбонагнетателем, что для дизельного агрегата тоже минус.

ТС насос-форсунки

Более совершенная ТС дизельного ДВС, в которой каждая форсунка имеет собственный насос. Такой подход позволяет не ставить длинные топливные приводы высокого давления. Однако стоят форсунки этого типа очень дорого, и при этом, они являются расходниками, которые надо периодически менять. К тому же, ТС подобного типа чересчур требовательна к качеству топлива.

Из плюсов же модернизированной ТС кроме практичности можно назвать повышение надёжности силового агрегата. Так, если один из цилиндров портится, остальные продолжают свою работу, как ни в чём ни бывало.

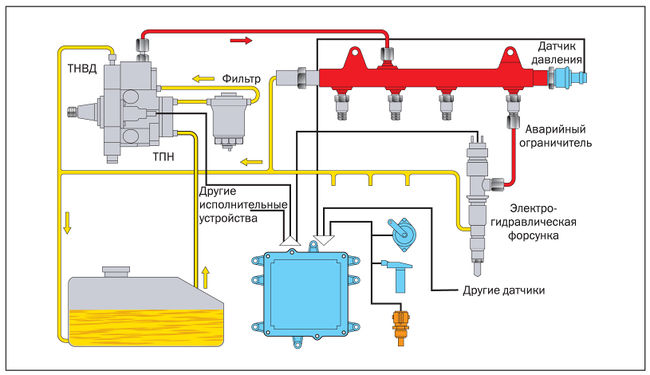

ТС Common Rail

Самая совершенная ТС дизельного двигателя, подразумевающая наличие общей рампы. Принцип работы схож с непосредственным впрыском бензинового агрегата. В системах Common Rail обязательно наличие ЭТНВД (электрический насос высокого давления), который создаёт давление более 200 ат в топливной рампе. Открытие форсунок осуществляется электросигналами, поступающими непосредственно от БУ силового агрегата.

Из преимуществ Common Rail эксперты выделяют сравнительно высокий КПД, низкий расход солярки и малое количество вредных СО2. Из недостатков – повышенная требовательность к качеству топлива.

Автомобиль может быть оснащён любой из описанных выше систем. Какая бы она ни была, требуется своевременное обслуживание и регулярный технический осмотр, иначе даже самая топовая ТС долго не прослужит.

4.11 Система питания (топливная система). Основные отличия бензиновых двигателей от дизельных

Общее устройство системы питания

Назначение и основные части системы питания

Система питания любого двигателя внутреннего сгорания служит для приготовления горючей смеси, за счет сгорания которой в цилиндрах двигателя осуществляется его работа. Горючая смесь состоит из топлива и воздуха, смешанных в определенной пропорции.

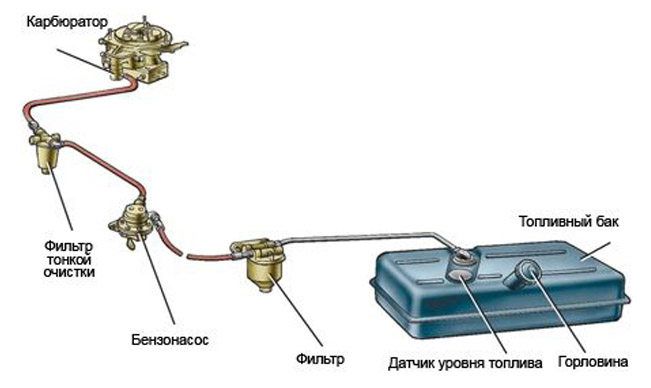

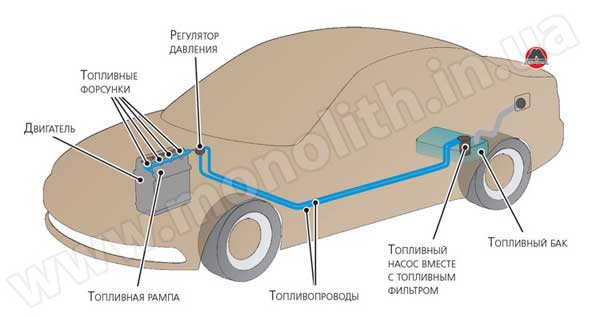

В систему питания бензинового двигателя входят топливный бак, топливный насос, топливный фильтр, топливопроводы, карбюратор/топливные форсунки, топливная рампа. Схематическое изображение системы питания бензинового двигателя приведено на рисунке 4.46.

Рисунок 4.46 Основные части топливной системы современного бензинового двигателя.

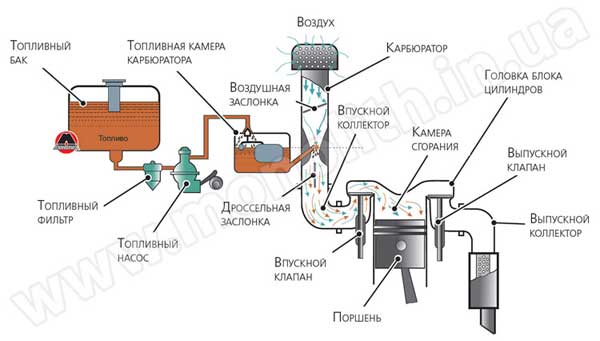

Рисунок 4.47a Схема карбюраторного бензинового двигателя.

Примечание

Максимально упрощенно работа системы питания двигателя в целом описана далее.

Топливо из бака посредством насоса подводится к карбюратору, где смешивается в определенной пропорции с воздухом, проходящим через воздухоочиститель (схематически изображено на рисунке 4.47 а). Если же на двигателе установлена система впрыска, то топливо, подводится к форсункам, которые впрыскивают его во впускной коллектор или непосредственно в цилиндр (подробнее устройства и работы системы впрыска мы будем касаться ниже). Полученная горючая смесь по впускному коллектору поступает в цилиндры двигателя, где и сгорает. Отработавшие газы из цилиндров отводятся через выпускной коллектор и глушитель.

Топливо для питания бензиновых двигателей

Само собой разумеется, что для работы бензинового двигателя необходим бензин.

Внимание

Бензин является легким жидким топливом и представляет собой светлую жидкость, которая испаряется на воздухе и легко воспламеняется.

Основными свойствами бензина являются испаряемость, теплотворность и антидетонационная стойкость. Для простого обывателя определяющей характеристикой является антидетонационная стойкость.

Антидетонационная стойкость определяет возможную величину степени сжатия двигателя.

Примечание

Детонация – сгорание топлива с такой скоростью, что его можно смело называть взрывом (2000 м/сек и выше против 20-40 м/сек при нормальном сгорании), который протекает при чрезвычайно высоких температурах с резким повышением давления в цилиндре. Возникает при использовании топлива с несоответствующей степени сжатия двигателя антидетонационной стойкостью.

При детонационном сгорании смеси в двигателе слышны резкие металлические стуки и звон, объясняемые ударами звуковых волн высокого давления о стенки камер сгорания, цилиндров и днищ поршней и возникновением вибрации в деталях. При этом в результате неполного сгорания топлива, усиленной теплоотдачи и увеличения механических потерь мощность и экономичность двигателя резко снижаются.

Внимание

Длительная работа при детонационном сгорании может привести не только к повышенному износу деталей двигателя, но даже к их поломке или образованию крупных дефектов в виде трещин и изгиба деталей с последующим их разрушением.

Поэтому если во время движения со стороны двигателя начали доноситься постоянные звонкие металлические удары, лучше остановиться. В противном случае появится перспектива капитального ремонта двигателя или его замены.

Примечание

Детонация может быть устранена путем уменьшения нагрузки на двигатель (переход на более низкую передачу) и прикрытия дроссельной заслонки.

Показателем, характеризующим антидетонационные свойства бензина, является его октановое число. Чем больше октановое число бензина, тем меньше он детонирует и тем большая степень сжатия может быть принята для двигателя.

Продаваемые на топливном рынке бензины имеют свое обозначение. Например, «А-95», где «А» говорит нам о том, что бензин этот «автомобильный», а число после буквы обозначает октановое число.

Смесеобразование и составы горючей смеси

Смесеобразованием называют процесс смешивания мелко распыленного топлива с воздухом.

Необходимо, чтобы приготовляемая смесь, называемая горючей смесью, удовлетворяла двум основным требованиям:

1) смесь при воспламенении в цилиндре двигателя должна сгорать очень быстро, в промежуток времени, измеряемый тысячными долями секунды, чтобы обеспечить соответствующее давление газов на поршень в начале его рабочего хода;

2) бензин, находящийся в горючей смеси, должен сгорать полностью, чтобы обеспечить наибольшее выделение тепла и повышение экономичности работы двигателя.

Смесь может быстро и полно сгорать при условии, что бензин с воздухом смешивается в строго определенной весовой пропорции и происходит очень тщательное распыление и испарение бензина в воздухе и их перемешивание.

При этом каждая мельчайшая частица топлива будет окружена частицами кислорода в требуемом количестве, что и обеспечит одновременное быстрое и полное сгорание всей смеси.

В зависимости от весового соотношения бензина и воздуха различают следующие виды смесей: нормальная, обедненная, бедная, обогащенная, богатая.

Нормальной называется смесь, в которой на 1 кг бензина приходится примерно 15 кг воздуха. Такое количество воздуха теоретически необходимо для полного сгорания топлива. При такой смеси двигатель работает устойчиво со средними показателями по мощности и экономичности.

Обедненной называется смесь, в которой имеется избыток воздуха против нормального количества топлива (примерно 16,5 кг, а то и больше, на 1 кг).

При работе на обедненной смеси мощность двигателя вследствие замедления скорости сгорания смеси несколько снижается, но экономичность заметно повышается, так как расходуется меньшее количество топлива.

Бедной называется смесь, имеющая значительный избыток воздуха. Из-за относительно большого расстояния между частицами распыленного в воздухе бензина бедная смесь горит медленно и давление газов в цилиндре двигателя понижается. Вследствие медленного горения смеси большая часть тепла поглощается стенками цилиндров и охлаждающей их водой, что вызывает перегрев двигателя. Двигатель на бедной смеси работает неустойчиво, мощность его падает, значительно возрастает удельный расход топлива (расход топлива на единицу мощности).

Обогащенной называется смесь, имеющая незначительный недостаток воздуха против нормального количества (около 13 кг на 1 кг топлива). Скорость сгорания обогащенной смеси возрастает, в результате чего давление газов в цилиндре к началу рабочего хода поршня увеличивается. Поэтому при работе на обогащенной смеси двигатель развивает наибольшую мощность, но при этом наблюдается несколько повышенный расход топлива.

Богатой называется смесь, имеющая значительный недостаток воздуха по сравнению с нормальным количеством. В такой смеси вследствие недостатка кислорода бензин сгорает не полностью, что вызывает снижение мощности двигателя при значительном расходе топлива. Несгоревшие частицы топлива в виде копоти частично отлагаются внутри цилиндров, а основная часть несгоревших частиц топлива выбрасывается в выпускной трубопровод и выходит из него в виде черного дыма. В результате догорания несгоревшего топлива в выпускном трубопроводе образуются хлопки и выстрелы, что и является внешним признаком сильного обогащения смеси.

Исходя из рассмотренных свойств различных составов горючей смеси, можно сделать вывод, что, если двигатель по условиям работы не должен развивать полной мощности (при средних нагрузках), самой выгодной является обедненная смесь, так как расход топлива при этом значительно снизится. Образующееся при этом некоторое снижение мощности двигателя при работе его с неполной нагрузкой значения не имеет. При больших нагрузках целесообразнее работать на обогащенной смеси, так как двигатель при этом развивает наибольшую мощность. Несколько же увеличенный расход топлива вследствие кратковременности работы двигателя на данном режиме не вызывает заметного увеличения общего расхода топлива за большой период времени.

Работа на бедной или богатой смесях, вызывающих снижение мощности и экономичности двигателя, недопустима.

Простейший карбюратор

Все, даже самые современные из тех, что закончили свой век в середине девяностых годов ХХ-го века, карбюраторы в основе своей работают по принципу, который можно описать на примере простейшего карбюратора. Он-то ниже и будет описан и представлен на рисунке 4.47 b.

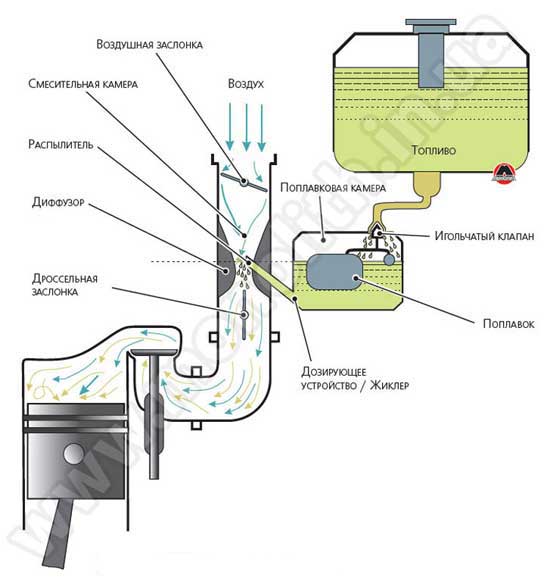

Рисунок 4.47b Простейший карбюратор.

Карбюратором называется прибор, обеспечивающий смешивание бензина с воздухом в определенной пропорции и тщательное распыление бензина в воздухе.

Обратив внимание на рисунок 4.47 b можно с уверенностью сказать, что действительно, ничего сложного в карбюраторе нет! Он состоит из следующих частей: поплавковой камеры с поплавком и игольчатым клапаном, дозирующего устройства с жиклером и распылителем, смесительной камеры с диффузором, дроссельной заслонкой и воздушной заслонкой. Смесительная камера карбюратора соединяется со впускным коллектором двигателя.

Поплавковая камера служит для поддержания постоянного уровня топлива в распылителе жиклера. При помощи поплавка с игольчатым клапаном топливо в камере и распылителе поддерживается на постоянном уровне — на 1—1,5 мм выше нижнего конца распылителя. Такой уровень обеспечивает легкое высасывание топлива из распылителя и устраняет вытекание топлива из него при неработающем карбюраторе. В карбюратор, изображенный на рисунке 4.47, топливо из топливного бака поступает самотеком благодаря вездесущей на Земле силе тяжести.

В момент понижения уровня топлива в камере поплавок опускается и открывает игольчатый клапан, топливо начинает поступать в камеры. По достижении нормального уровня, топливо поднимет поплавок, который с помощью игольчатого клапана перекроет поступление топлива в поплавковую камеру.

Распылитель служит для подачи топлива в центр смесительной камеры, где оно распыляется. Он представляет собой тонкую трубку, входящую в смесительную камеру и сообщающуюся через жиклер с поплавковой камерой.

Жиклер дозирует количество топлива, проходящего к распылителю. Он выполнен в виде пробки с калиброванным отверстием.

Смесительная камера служит для смешивания топлива с воздухом и представляет собой короткий прямой или изогнутый патрубок, одним концом соединенный со впускным трубопроводом двигателя, а другим концом — с воздухоочистителем, через который в карбюратор проходит очищенный воздух.

Диффузор обеспечивает увеличение скорости воздушного потока в центре смесительной камеры и создает разрежение около конца распылителя, что необходимо для высасывания топлива из распылителя и лучшего его распыления. Конструктивно диффузор представляет собой короткий патрубок, суженный внутри и устанавливаемый в смесительной камере около конца распылителя.

Дроссельной заслонкой изменяют проходное сечение отверстия для горючей смеси и тем самым регулируют количество горючей смеси, поступающей из карбюратора в цилиндр двигателя. В соответствии с количеством поступающей в двигатель смеси изменяется мощность двигателя и число оборотов коленчатого вала.

Воздушной заслонкой можно уменьшить проходное сечение для воздуха, поступающего в карбюратор, и тем самым увеличить разрежение в смесительной камере, а следовательно, увеличить подачу топлива. Воздушную заслонку обычно используют только при пуске двигателя и управляют ею из кабины водителя.

Теперь опишем работу карбюратора. При вращении коленчатого вала двигателя во время тактов впуска, происходящих в его цилиндрах, через смесительную камеру карбюратора проходит воздух. Внутри диффузора скорость воздушного потока значительно возрастает и около конца распылителя получается разрежение. При этом топливо из распылителя поступает в смесительную камеру струйками, которые распыляются на мельчайшие частицы проходящим с большой скоростью воздухом. Топливо перемешивается с воздухом, испаряется в нем, и полученная горючая смесь поступает в цилиндры двигателя по впускному трубопроводу. Поплавковая камера с помощью поплавка и игольчатого клапана непрерывно поддерживает в распылителе нормальный уровень топлива (не забудьте, мы описываем простейший карбюратор, в котором нет насоса).

При управлении автомобилем водитель, по сути, устанавливает дроссельную заслонку карбюратора в различные положения, и в цилиндры двигателя поступает большее или меньшее количество горючей смеси, в результате чего получается необходимая мощность двигателя и скорость движения автомобиля.

Рабочие режимы двигателя и требования к карбюратору

В данном разделе мы будем рассматривать различные режимы работы карбюратора в зависимости от условий работы двигателя. Также приведем требования к функциям карбюратора и увидим, как должен преобразоваться конструктивно простейший карбюратор, чтобы удовлетворить все поставленные перед ним задачи.

Различают следующие основные рабочие режимы двигателя:

- пуск (говорит сам за себя);

- холостой ход (режим, при котором необходимо поддерживать обороты холостого хода, об этом сказано в примечании);

Примечание

Обороты холостого хода — это минимальные обороты, при которых двигатель может работать устойчиво без нагрузки. Вы запустили двигатель, при этом никакого движения и воздействия на педаль газа не происходит.

- средние нагрузки (движетесь по незагруженной трассе/дороге, без особых ускорений – равномерно);

- полная нагрузка (начало движения автомобиля, драг-рейсинг и все в этом духе);

- быстрый переход со средней нагрузки на полную нагрузку (в основном, при обгоне).

В зависимости от режима в цилиндры двигателя необходимо не только подавать различное количество горючей смеси, но и использовать различное соотношение компонентов для ее получения.

При пуске двигателя в его цилиндры должно поступать большее количество бензина. Это достигается путем сильного обогащения смеси в результате усиленной подачи топлива в смесительную камеру карбюратора и на стенки впускного коллектора.

Когда двигатель запускается, разрежения, которое создается в диффузоре карбюратора, недостаточно для того, чтобы топливо начало поступать через распылитель. Чтобы создать так необходимое для пуска двигателя разрежение, используют воздушную заслонку, которую на время пуска прикрывают, вследствие этого через распылитель начинает поступать необходимое количество топлива. После того, как двигатель начал работать и прогрелся, воздушную заслонку снова полностью открывают.

Холостой ход

На холостом ходу для работы требуется небольшое количество топлива, однако оно должно быть достаточно обогащенным, чтобы этого хватило для устойчивой работы двигателя.

В простейшем карбюраторе, рассчитанном на нормальную работу при прикрытии дроссельной заслонки, для работы двигателя с малым числом оборотов холостого хода разрежение в диффузоре уменьшается настолько, что топливо из распылителя не поступает совсем, поэтому вводится система холостого хода, которая позволяет работать двигателю независимо от разрежения в диффузоре.

Средние нагрузки

На средних нагрузках (от малых и до 85% от полной нагрузки) для получения наилучших показателей экономичности необходимо подавать различное количество топливовоздушной смеси, но всегда одного вида — немного обедненной.

Примечание

Жиклер – это похожий на болт, только без головки, элемент с просверленным насквозь отверстием, размер которого подобран с высокой точностью (его называют калиброванным).

Примечание

В простейшем карбюраторе путем подбора жиклера соответствующего диаметра и диффузора можно получать смеси требуемого состава только при некотором постоянном, например среднем, положении дроссельной заслонки.

При дальнейшем открытии заслонки смесь, приготовляемая карбюратором, начинает обогащаться. Происходит это потому, что в этом случае значительно возрастает разрежение в диффузоре, вследствие чего сопротивление вытеканию топлива из жиклера становится меньше, чем при малом разрежении в диффузоре. Поэтому количество топлива, поступающего в смесительную камеру, увеличивается, но не пропорционально увеличению количества проходящего воздуха, что и приводит к обогащению смеси. При прикрытии заслонки смесь начинает обедняться. Для поддержания примерно постоянного наиболее выгодного состава смеси при различном открытии дроссельной заслонки на средних нагрузках, т. е. для компенсации смеси, в карбюраторе должно быть специальное устройство (например, экономайзер).

Полная нагрузка

При полной нагрузке двигателя топливовоздушная смесь, подаваемая в его цилиндры, должна быть обогащенной, что необходимо для получения от двигателя наибольшей мощности. Простейший карбюратор не обеспечивает такого обогащения. Для выполнения этого требования в карбюратор нужно ввести специальное устройство, называемое экономайзером.

При быстром открытии дроссельной заслонки (нажатии на педаль газа) необходимо подавать больше бензина, обогащая смесь для того, чтобы двигатель быстро увеличивал число оборотов, повышая мощность.

При быстром открытии дроссельной заслонки в простейшем карбюраторе в первый момент получается сильное обеднение смеси, в результате чего скорость набора оборотов (приемистость) двигателя ухудшается. Объясняется это тем, что воздух, имеющий меньшую плотность и обладающий хорошей подвижностью, при открытии заслонки сразу устремляется в смесительную камеру в значительном количестве. Топливо вследствие большей плотности менее подвижно и не успевает в первый момент быстро проходить через жиклер, поэтому смесь обедняется. Для повышения приемистости двигателя в карбюратор вводят специальное устройство, называемое ускорительным насосом.

Примечание

Таким образом, простейший карбюратор при различных режимах работы двигателя не обеспечивает питание его горючей смесью надлежащего состава и должен быть оснащен дополнительными устройствами: для компенсации смеси, для легкого пуска двигателя, для работы двигателя на холостом ходу, для обогащения смеси при полной нагрузке и для улучшения приемистости двигателя.

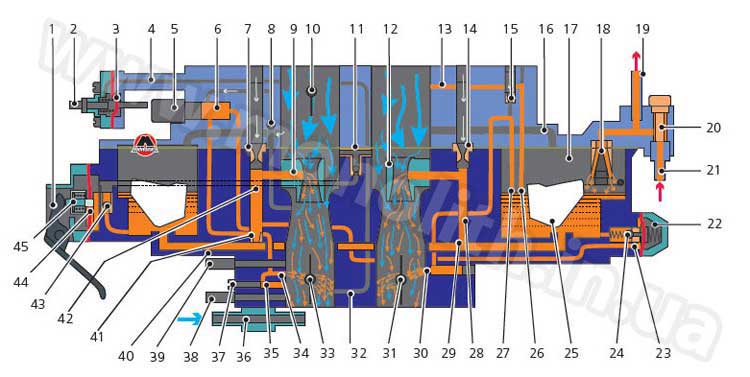

Рисунок 4.48 Карбюратор семейства автомобилей ВАЗ 2108/2109 «Солекс».

1 – рычаг привода ускорительного насоса; 2 – регулировочный винт диафрагмы пускового устройства; 3 – диафрагма пускового устройства; 4 – воздушный канал пускового устройства; 5 – электромагнитный запорный клапан; 6 – топливный жиклер системы холостого хода; 7 – главный воздушный жиклер первой камеры; 8 – воздушный жиклер системы холостого хода; 9 – воздушная заслонка; 10 – распылитель главной дозирующей системы первой камеры; 11 – распылитель ускорительного насоса с шариковым клапаном; 12 – распылитель главной дозирующей системы второй камеры; 13 – распылитель эконостата; 14 – главный воздушный жиклер второй камеры; 15 – воздушный жиклер переходной системы второй камеры; 16 – балансировочный канал поплавковой камеры; 17 – поплавковая камера; 18 – топливный (игольчатый) клапан; 19 – топливовозвратный штуцер с жиклером; 20 – сетчатый фильтр; 21 – топливоподводящий штуцер; 22 – диафрагма экономайзера мощностных режимов; 23 – топливный жиклер экономайзера мощностных режимов; 24 – шариковый клапан экономайзера мощностных режимов; 25 – поплавок; 26 – топливный жиклер эконостата с трубкой; 27 – топливный жиклер переходной системы второй камеры с трубкой; 28 – эмульсионная трубка второй камеры; 29 – главный топливный жиклер второй камеры; 30 – выходное отверстие переходной системы второй камеры; 31, 33 – дроссельные заслонки; 32 – демпфирующий жиклер; 34 – щель переходной системы первой камеры; 35 – выходное отверстие системы холостого хода; 36 – блок подогрева карбюратора; 37 – регулировочный винт состава «качества» смеси холостого хода; 38 – штуцер системы вентиляции картера двигателя; 39 – штуцер отбора разрежения к вакуумному регулятору распределителя зажигания; 40 – штуцеры отбора разрежения системы рециркуляции отработавших газов; 41 – главный топливный жиклер первой камеры; 42 – эмульсионная трубка первой камеры; 43 – шариковый клапан ускорительного насоса; 44 – диафрагма ускорительного насоса; 45 – толкатель ускорительного насоса.

Основные отличия бензиновых двигателей от дизельных

Самое главное отличие двигателей, использующих различные виды топлива, состоит в том, что топливовоздушная смесь в бензиновом двигателе поджигается электрическим разрядом свечи, а в дизельном самовоспламеняется от сильно разогретого воздуха. Такты такие же, фазы смещены в соответствии с началом и концом впрыскивания топлива.

В современных дизельных двигателях топливо впрыскивается форсункой под большим давлением непосредственно в цилиндр. Основным условием нормальной работы является тщательное перемешивание топливовоздушной смеси.

Итак, несколько кардинальных отличий дизельного двигателя от бензинового:

- Зажигание топливовоздушной смеси происходит за счет сильного нагревания сжатого в цилиндре воздуха.

- Камера сгорания находится не в головке блока цилиндров, а в поршне (пример того, как выглядит такой поршень, приведен в разделе «Поршень», раздела 4.6 «Блок цилиндров и кривошипно-шатунный механизм»).

- В системе подачи топлива установлено два топливных насоса: подкачивающий и топливный насос высокого давления (ТНВД), который создает достаточное давление в системе, чтобы обеспечить нормальное распыление топлива. Топливный насос высокого давления схематически показан на рисунке 4.50.

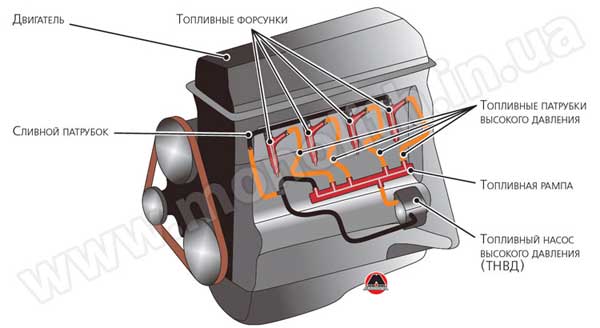

- Если установлена система впрыска Common-Rail (устройство системы показано на рисунке 4.50), то топливо насосом высокого давления нагнетается в специальную топливную рампу (показана на рисунке 4.49 и представляет из себя трубку). В рампе давление с помощью регулятора поддерживается на одном уровне (порядка 2000 бар, а то и выше), а из рампы подводится через топливные патрубки высокого давления к топливным форсункам.

Рисунок 4.49 Внешний вид топливной рампы дизельного двигателя с системой Common-Rail.

- На современных дизельный двигателях в системе выпуска установлен сажевый фильтр.

Примечание

Именно сажа, содержащаяся в отработанных газах дизельных двигателей, является одним из самых опасных компонентов, и, по словам ученых, может приводить к образованию раковых опухолей.

- Не на всех дизельных двигателях устанавливается система подачи мочевины, которая способствует снижению выбросов вредных веществ (а именно: окислов азота) при работе двигателя.

Рисунок 4.50 Система непосредственного впрыска дизельного двигателя Common-Rail.

Топливо

На дизельных двигателях, как можно догадаться, применяется дизельное топливо (часто называемое «тяжелым топливом»). Качество дизельного топлива отражается цетановым числом.

Примечание

Цетановое число – характеристика воспламеняемости дизельного топлива, определяющая период задержки горения рабочей смеси (т. е. свежего заряда) (промежуток времени от впрыска топлива в цилиндр до начала его горения). Чем выше цетановое число, тем меньше задержка и тем более спокойно и плавно горит топливная смесь.

Тяжелое топливо содержит парафины и серу. Чем больше их в составе дизеля, тем хуже, поскольку сера снижает способность к самовоспламенению, а парафины влияют на работу топлива в условиях низких температур окружающего воздуха. Если в дизеле будет высокое содержание парафинов и будут отсутствовать необходимые присадки, то после ночевки автомобиля на открытой стоянке при —15°С, хозяин его завести не сможет, так как само топливо в патрубках превратится в подобие желатина или солидола. Это, кстати, одна из причин установки на многие современные автомобили систем подогрева топливного фильтра и свечей накала предпускового подогрева.

Система питания карбюраторных двигателей

Функции, устройство и принцип функционирования

Каждый автомобиль характеризуется таким понятием, как «запас хода». Он определяется расстоянием, которое автомобиль способен преодолеть на полном топливном баке без дополнительных заправок. На данный показатель оказывают влияние самые различные факторы: сезонные, погодные и природные условия движения, характер дорожного покрытия, степень загруженности автомобиля, индивидуальные особенности водителя при управлении транспортным средством и т.д.). Однако главенствующую роль в определении «аппетита» автомобиля играет система питания и ее правильная работа.

Система питания выполняет функции:

- подачи топлива, его очистки и хранения;

- очистки воздуха;

- приготовления специальной горючей смеси;

- подачи смеси в цилиндры ДВС.

Классическая система питания автомобиля состоит из следующих структурных элементов:

- топливного бака, предназначенного для хранения горючего;

- топливного насоса, выполняющего функции создания давления в системе и принудительной подачи топлива;

- топливопроводов – специальных металлических трубок и резиновых шлангов для транспортировки горючего из топливного бака к ДВС (а излишков топлива – в обратном направлении);

- фильтра (или фильтров) очистки топлива;

- воздушного фильтра (для очистки воздуха от примесей);

- устройства приготовления топливно-воздушной смеси.

Система питания имеет достаточно простой принцип работы: под воздействием специального топливного насоса горючее из бака, предварительно пройдя процедуру очистки топливным фильтром, по топливопроводам подается к устройству, предназначенному для приготовления топливно-воздушной смеси. И уже затем смесь подается в цилиндры двигателя.

Варианты системы питания

Основными видами горючего для ДВС являются бензин и дизельное топливо («солярка»). Газ (метан) так же относится к видам современного топлива, но, несмотря на широкую применяемость, пока не получил актуальности. Вид топлива является одним из критериев классификации систем питания ДВС.

В этой связи выделяют силовые агрегаты:

- бензиновые;

- дизельные;

- основанные на газообразном топливе.

Но наиболее признанной среди специалистов является типология систем питания двигателя по способу подачи топлива и приготовления топливно-воздушной смеси. Следуя данному принципу классификации, различаются, во-первых, система питания карбюраторного двигателя, во-вторых, система питания с впрыском топлива (или инжекторного двигателя).

Карбюратор

Карбюраторная система основана на действии технически сложного устройства – карбюратора. Карбюратор – это прибор, осуществляющий приготовление смеси топлива и воздуха в необходимых пропорциях. Несмотря на разнообразие видов, в автомобильной практике наибольшее применение получил поплавковый всасывающий карбюратор, принципиальная схема которого включает:

- поплавковую камеру и поплавок;

- распылитель, диффузор и смесительную камеру;

- воздушную и дроссельную заслонки;

- топливные и воздушные каналы с соответствующими жиклерами.

Подготовка топливно-воздушной смеси в карбюраторе осуществляется по пассивной схеме. Движение поршня в такте впуска (первом такте) создает в цилиндре разряженное пространство, в которое и устремляется воздух, проходя через воздушный фильтр и сквозь карбюратор. Именно здесь и происходит формирование горючей смеси: в смесительной камере, в диффузоре топливо, вырывающееся из распылителя, дробится воздушным потоком и смешивается с ним. Наконец, через впускной коллектор и впускные клапаны горючая смесь подается в конкретный цилиндр двигателя, где в необходимый момент и воспламеняется искрой от свечи зажигания.

Таким образом, система питания карбюраторного двигателя представляет собой преимущественно механический способ приготовления топливно-воздушной смеси.

Впрыск топлива

Эпоха карбюратора сменяется эпохой инжекторного двигателя, система питания которого основана на впрыске топлива. Ее основными элементами являются: электрический топливный насос (расположенный, как правило, в топливном баке), форсунки (или форсунка), блок управления ДВС (так называемые «мозги»).

Принцип работы указанной системы питания сводится к распылению топлива через форсунки под давлением, создаваемым топливным насосом. Качество смеси варьируется в зависимости от режима работы двигателя и контролируется блоком управления. Важным компонентом такой системы является форсунка. Типология инжекторных двигателей основывается именно на количестве используемых форсунок и места их расположения.

Так, специалисты склонны выделять следующие варианты инжектора:

- с распределенным впрыском;

- с центральным впрыском.

Система распределенного впрыска предполагает использование форсунок по количеству цилиндров двигателя, где каждый цилиндр обслуживает собственная форсунка, участвующая в подготовке горючей смеси. Система центрального впрыска располагает только одной форсункой на все цилиндры, расположенной в коллекторе.

Особенности дизельного двигателя

Как бы особняком стоит принцип действия, на котором основывается система питания дизельного двигателя. Здесь топливо впрыскивается непосредственно в цилиндры в распыленном виде, где и происходит процесс смесеобразования (смешивания с воздухом) с последующим воспламенением от сжатия горючей смеси поршнем. В зависимости от способа впрыска топлива, дизельный силовой агрегат представлен тремя основными вариантами:

- с непосредственным впрыском;

- с вихрекамерным впрыском;

- с предкамерным впрыском.

Вихрекамерный и предкамерный варианты предполагают впрыск топлива в специальную предварительную камеру цилиндра, где оно частично воспламеняется, а затем перемещается в основную камеру или собственно цилиндр. Здесь горючее, смешиваясь с воздухом, окончательно сгорает. Непосредственный же впрыск предполагает доставку топлива сразу же в камеру сгорания с последующим его смешиванием с воздухом и т.д.

Еще одна особенность, которой отличается система питания дизельного двигателя, заключается в принципе возгорания горючей смеси. Это происходит не от свечи зажигания (как у бензинового двигателя), а от давления, создаваемого поршнем цилиндра, то есть путем самовоспламенения. Иными словами, в этом случае нет необходимости применять свечи зажигания.

Однако холодный двигатель не сможет обеспечить должный уровень температуры, требуемый для воспламенения смеси. И использованием свечей накаливания позволит осуществить необходимый подогрев камер сгорания.

Виды систем питания двигателя

В зависимости от применяемой топливной жидкости двигатели, а, следовательно, и системы питания можно разделить на три основных вида:

- бензиновые;

- дизельные;

- работающие на газообразном топливе.

Существуют и другие виды, но их применение очень незначительно.

В некоторых случаях классификация систем питания производится не по типу топлива, а по способу приготовления и подачи горючей смеси в камеру сгорания. В этом случае различают такие типы:

- карбюраторный (эжекторный);

- с принудительным впрыском (инжекторный).

Режимы работы системы питания

В зависимости от целей и дорожных условий водитель может применять различные режимы движения. Им соответствуют и определенные режимы работы системы питания, каждому из которых присуща топливно-воздушная смесь особого качества.

- Состав смеси будет богатым при запуске холодного двигателя. При этом потребление воздуха минимально. В таком режиме категорически исключается возможность движения. В противном случае это приведет к повышенному потреблению горючего и износу деталей силового агрегата.

- Состав смеси будет обогащенным при использовании режима «холостого хода», который применяется при движении «накатом» или работе заведенного двигателя в прогретом состоянии.

- Состав смеси будет обедненным при движении с частичными нагрузками (например, по равнинной дороге со средней скоростью на повышенной передаче).

- Состав смеси будет обогащенным в режиме полных нагрузок при движении автомобиля на высокой скорости.

- Состав смеси будет обогащенным, приближенным к богатому, при движении в условиях резкого ускорения (например, при обгоне).

Выбор условий работы системы питания, таким образом, должен быть оправдан необходимостью движения в определенном режиме. » alt=»»>

Карбюраторные системы питания

Рассмотрим сначала карбюраторные системы питания, которые еще недавно были широко распространены. Они более просты и дешевы по сравнению с инжекторными, не требуют высококвалифицированного обслуживания в процессе эксплуатации и в ряде случаев более надежны.

Система питания топливом карбюраторного двигателя включает в себя топливный бак 1, фильтры грубой 2 и тонкой 4 очистки топлива, топливоподкачивающий насос 3, карбюратор 5, впускной трубопровод 7 и топливопроводы. При работе двигателя топливо из бака 1 с помощью насоса 3 подается через фильтры 2 и 4 к карбюратору. Там оно в определенной пропорции смешивается с воздухом, поступающим из атмосферы через воздухоочиститель 6. Образовавшаяся в карбюраторе горючая смесь по впускному коллектору 7 попадает в цилиндры двигателя.

Топливные баки в силовых установках с карбюраторными двигателями аналогичны бакам систем питания дизелей. Отличием баков для бензина является лишь их лучшая герметичность, не позволяющая бензину вытечь даже при опрокидывании ТС. Для сообщения с атмосферой в крышке наливной горловины бака обычно устанавливают два клапана — впускной и выпускной. Первый из них обеспечивает поступление в бак воздуха по мере расходования топлива, а второй, нагруженный более сильной пружиной, предназначен для сообщения бака с атмосферой, когда давление в нем выше атмосферного (например, при высокой температуре окружающего воздуха).

Фильтры карбюраторных двигателей аналогичны фильтрам, применяемым в системах питания дизелей. На грузовых автомобилях устанавливаются пластинчато-щелевые и сетчатые фильтры. Для тонкой очистки используют картон и пористые керамические элементы. Кроме специальных фильтров в отдельных агрегатах системы имеются дополнительные фильтрующие сетки.

Топливоподкачивающий насос служит для принудительной подачи бензина из бака в поплавковую камеру карбюратора. На карбюраторных двигателях обычно применяют насос диафрагменного типа с приводом от эксцентрика распределительного вала.

В зависимости от режима работы двигателя карбюратор позволяет готовить смесь нормального состава (а = 1), а также обедненную и обогащенную смеси. При малых и средних нагрузках, когда не требуется развивать максимальную мощность, следует готовить в карбюраторе и подавать в цилиндры обедненную смесь. При больших нагрузках (продолжительность их действия, как правило, невелика) необходимо готовить обогащенную смесь.

Рис. Схема системы питания топливом карбюраторного двигателя: 1 — топливный бак; 2 — фильтр трубой очистки топлива; 3 — топливоподкачивающий насос; 4 — фильтр тонкой очистки; 5 — карбюратор; 6 — воздухоочиститель; 7 — впускной коллектор

В общем случае в состав карбюратора входят главное дозирующее и пусковое устройства, системы холостого хода и принудительного холостого хода, экономайзер, ускорительный насос, балансировочное устройство и ограничитель максимальной частоты вращения коленчатого вала (у грузовых автомобилей). Карбюратор может содержать также эконостат и высотный корректор.

Главное дозирующее устройство функционирует на всех основных режимах работы двигателя при наличии разрежения в диффузоре смесительной камеры. Основными составными частями устройства являются смесительная камера с диффузором, дроссельная заслонка, поплавковая камера, топливный жиклер и трубки распылителя.

Пусковое устройство предназначено для обеспечения пуска холодного двигателя, когда частота вращения проворачиваемого стартером коленчатого вала невелика и разрежение в диффузоре мало. В этом случае для надежного пуска необходимо подать в цилиндры сильно обогащенную смесь. Наиболее распространенным пусковым устройством является воздушная заслонка, устанавливаемая в приемном патрубке карбюратора.

Система холостого хода служит для обеспечения работы двигателя без нагрузки с малой частотой вращения коленчатого вала.

Система принудительного холостого хода позволяет экономить топливо во время движения в режиме торможения двигателем, т. е. тогда, когда водитель при включенной передаче отпускает педаль акселератора, связанную с дроссельной заслонкой карбюратора.

Экономайзер предназначен для автоматического обогащения смеси при работе двигателя с полной нагрузкой. В некоторых типах карбюраторов кроме экономайзера для обогащения смеси используют эконостат. Это устройство подает дополнительное количество топлива из поплавковой камеры в смесительную только при значительном разрежении в верхней части диффузора, что возможно лишь при полном открытии дроссельной заслонки.

Ускорительный насос обеспечивает принудительный впрыск в смесительную камеру дополнительных порций топлива при резком открытии дроссельной заслонки. Это улучшает приемистость двигателя и соответственно ТС. Если бы ускорительного насоса в карбюраторе не было, то при резком открытии заслонки, когда расход воздуха быстро растет, из-за инерционности топлива смесь в первый момент сильно обеднялась бы.

Балансировочное устройство служит для обеспечения стабильности работы карбюратора. Оно представляет собой трубку, соединяющую приемный патрубок карбюратора с воздушной полостью герметизированной (не сообщающейся с атмосферой) поплавковой камеры.

Ограничитель максимальной частоты вращения коленчатого вала двигателя устанавливается на карбюраторах грузовых автомобилей. Наиболее широко распространен ограничитель пневмоцентробежного типа.

Неисправности и сервисное обслуживание

В процессе эксплуатации транспортного средства топливная система автомобиля испытывает нагрузки, приводящие к ее нестабильному функционированию или выходу из строя. Наиболее распространенными считаются следующие неисправности.

Недостаточное поступление (или отсутствие поступления) горючего в цилиндры двигателя

Некачественное топливо, длительный срок службы, воздействие окружающей среды приводят к загрязнению и засорению топливопроводов, бака, фильтров (воздушного и топливного) и технологических отверстий устройства приготовления горючей смеси, а также поломке топливного насоса. Система потребует ремонта, который будет заключаться в своевременной замене фильтрующих элементов, периодической (раз в два-три года) прочистке топливного бака, карбюратора или форсунок инжектора и замене или ремонте насоса.

Потеря мощности ДВС

Неисправность топливной системы в данном случае определяется нарушением регулировки качества и количества горючей смеси, поступающей в цилиндры. Ликвидация неисправности связана с необходимостью проведения диагностики устройства приготовления горючей смеси.

Утечка горючего

Утечка горючего – явление весьма опасное и категорически не допустимое. Данная неисправность включена в «Перечень неисправностей…», с которыми запрещается движение автомобиля. Причины проблем кроются в потере герметичности узлами и агрегатами топливной системы. Ликвидация неисправности заключается либо в замене поврежденных элементов системы, либо в подтягивании креплений топливопроводов.

Таким образом, система питания является важным элементом ДВС современного автомобиля и отвечает за своевременную и бесперебойную подачу топлива к силовому агрегату.

Система питания автомобиля используется для подготовки топливной смеси. Она состоит из двух элементов: топлива и воздуха. Система питания двигателя выполняет сразу несколько задач: очищение элементов смеси, получение смеси и ее подача к элементам двигателя. В зависимости от используемой системы питания автомобиля различается состав горючей смеси.

Система питания карбюраторного

Двигателя

Система питания карбюраторного двигателя предназначена для приготовления в определенной пропорции из топлива и воздуха горючей смеси, подачи ее в цилиндры двигателя и отвода из них отработавших газов.

Общее устройство и работа системы питания

Всистему питания двигателя автомобиля ЗИЛ-130 (рис. 64) входят топливный бак 10,

топливопроводы 7 от бака к фильтру-отстойнику

14

и к топливному насосу

19,

карбюратор

3,

воздушный фильтр

2,

приемные трубы

16,

глушитель

15,

выпускная труба

13

глушителя. В систему питания входят такжефильтр

18

тонкой очистки топлива, установленный между топливным насосом и карбюратором, впускной трубопровод, на котором укреплен карбюратор, и выпускной трубопровод.

| Рис. 63. Схемы вентиляции картера двигателей автомобилей: а — ЗИЛ-130; 6 — ГАЗ-24 «Волга»; 1 — воздушный фильтр вентиляции картера; 2 — воздухоподводящий канал; 3 — клапан вентиляции; 4 — стакан пружины; 5 — пружина; б — шарик клапана; 7 —штуцер; 8 и 13 — маслоуловители; 9 — трубка вентиляции картера; 10 — впускной клапан; 11 — воздушный фильтр; 12 — шланг большого диаметра; 14 — шланг малого диаметра; 15— сетчатый фильтрующий элемент; 16 — впускной трубопровод; 17 — карбюратор; 18 — щелевое отверстие |

Схема систем питания и выпуска отработавших газов двигателя автомобиля ЗИЛ-130: 1

— канал подвода воздуха к воздушному фильтру;

2

— воздушный фильтр;

3

— карбюратор;

4 —

рукоятка ручного управления воздушной заслонкой; 5 — рукоятка ручного управления дроссельными заслонками;

6

— педаль управления дроссельными заслонками; 7 — топливопроводы;

— указатель уровня топлива; 9 — датчик указателя уровня топлива;

10

— топливный бак;

— крышка горловины топливного бака,

кран;

13

— выпускная труба глушителя;

14

—

фильтр-отстойник;

15

— глушитель;

16 —

приемные трубы;

17 —

выпускной трубопровод;

— фильтр тонкой очистки топлива;

Во время работы двигателя топливо из бака после предварительной очистки в фильтре-отстойнике насосом 19

подается к карбюратору. При такте впуска в цилиндре двигателя создается разрежение, передающееся в карбюратор

ив установленный на нем воздушный фильтр. Очищенный воздух проходит в смесительную. камеру, где из жиклеров подается топливо. Испаряющееся топливо перемешивается с воздухом, образуя горючую смесь. Из карбюратора по впускному трубопроводу горючая смесь поступает в цилиндры двигателя. Газы, образовавшиеся после быстрого сгорания рабочей смеси в цилиндре, расширяются, давят на поршень, и он опускается вниз, совершая рабочий ход. После рабочего хода отработавшие газы через открытый выпускной клапан вытесняются поршнем в выпускной трубопровод 17.

Затем они поступают в приемные трубы

16

глушителя, выпускную трубу

13

и в атмосферу. Топливо наливают в бак через горловину, закрываемую крышкой

11.

Количество топлива, находящегося в баке, контролируют при помощи датчика

9

и указателя

8

уровня топлива.

Автомобильные бензины

Автомобильные двигатели (за исключением газовых и дизельных) работают на бензине. По ГОСТ 2084-77* выпускаются бензины следующих марок: А-72, А-76, АИ-93, АИ-98. Буква А означает, что бензин автомобильный; цифра — наименьшее октановое число, определенное по моторному методу; буква И указывает на то, что октановое число определено по исследовательскому методу. Автомобильные бензины, за исключением бензина АИ-98, подразделяют на летние и зимние. Зимние бензины содержат увеличенное количество легкоиспаряющихся фракций, что улучшает условия пуска двигателя. В северных и северо-восточных районах СССР зимние бензины применяют в течение всего года. В остальных районах страны эти бензины применяют с 1 октября до 1 апреля.

В автомобильные бензины А-76, АИ-93 и АИ-98 для повышения антидетонационной стойкости добавляют антидетонатор — тетраэтилсвинец (ТЭС). Для отличия обыкновенных бензинов от этилированных последние окрашивают в желтый (А-76), оранжево-красный (АИ-93) и синий (АИ-98) цвета. Таким образом, выпускают бензины марки А-72 и марок: А-76, АИ-93 и АИ-98 (этилированные и неэтилированные). Этилированные бензины очень ядовиты и, попав в жидком виде и в виде паров на кожу или в дыхательные пути человека могут вызвать тяжелые заболевания. Поэтому применять этилированные бензины для мытья деталей и рук категорически запрещено. При попадании этилированного бензина на кожу его необходимо немедленно стереть ветошью, смоченной в керосине.

В зависимости от состава горючей смеси нормальная скорость распространения фронта пламени но камере сгорания различна, но не превышает 35 м/с. При детонации (взрывное горение) скорость распространения сгорания смеси доходит до 2000 м/с. При детонационном сгорании возникает сильная волна давления, вызывающая вибрацию деталей. Работа двигателя с детонацией недопустима, так как сопровождается ударной нагрузкой на поршни, поршневые пальцы, шатунные и коренные подшипники, местным перегревом деталей, прогоранием поршней и клапанов,

дымным выпуском, снижением мощности двигателя и увеличением расхода топлива. Возникновение детонационного сгорания происходит в основном при неправильном подборе сорта топлива для двигателя с данной степенью сжатия. На появление детонации влияют также конструкция камеры сгорания, размеры цилиндра, материал головки цилиндра, скоростной режим и нагрузка двигателя, нагарообразование на поршне и головке цилиндров, угол опережения зажигания и т. д.

От антидетонационных свойств бензина (его способности противостоять детонации) зависит возможность применения этого бензина в двигателях, имеющих повышенную степень сжатия. Антидетонационные свойства бензина оценивают октановым числом. Бензин сравнивают со смесью из двух топлив: изооктана и гептана. Изооктан слабо детонирует, и для него октановое число условно принимают равным 100, а гептан сильно детонирует, и для него октановое число условно принимают равным нулю. Если смесь, состоящая, например, из 72 %

изооктана и 28 % гептана (по объему), по детонационным свойствам соответствует проверяемому бензину, то октановое число такого бензина равно 72 и т. д. Чем выше октановое число бензина, тем с большей степенью сжатия может работать двигатель без детонации на этом топливе.

Работая с бензином, необходимо строго соблюдать правила техники безопасности, так как бензин является легковоспламеняющейся жидкостью. Тара из-под бензина очень опасна, так как содержит пары, которые легко взрываются. Бензин, попавший на окрашенные детали и резину, портит их, растворяя краску, лак и резину.

Гарантийный срок хранения автомобильного бензина всех марок (по ГОСТ 2084 — 77*) устанавливается 5 лет со дня его изготовления. По истечении гарантийного срока хранения автомобильный бензин перед применением должен быть проверен на соответствие требованиям стандарта.

Двигатели автомобилей ГАЗ-24-01 «Волга», ГАЗ-53А, ГАЗ-53-12 и ЗИЛ-130 работают на бензине А-76, а автомобилей ГАЗ-24 «Волга», ГАЗ-3102 «Волга», «Москвич-2140» и «Жигули» — на бензине АИ-93.

Горючая смесь

Для приготовления горючей смеси используют топливо и воздух, причем оба компонента, входящие в состав смеси, должны быть тщательно очищены от механических и других примесей. Горючая смесь — это смесь, приготовленная в карбюраторе из паров мелкораспыленного топлива и воздуха. Горючая смесь, поступающая в цилиндры двигателя, смешивается с отработавшими газами и образует рабочую смесь.

Состав горючей смеси характеризуется определенным соотношением масс топлива и воздуха. Для полного сгорания 1 кг бензина теоретически необходимо 14,9 кг воздуха (обычно принимают 15 кг). Однако количество воздуха, действительно расходуемого на приготовление горючей смеси, может быть больше или меньше теоретически необходимого. Поэтому состав горючей смеси принято характеризовать коэффициентом избытка воздуха, обозначаемым буквой а. Коэффициент а представляет собой отношение действительного количества воздуха Ьд,

участвующего в процессе сгорания бензина, к теоретически необходимому количеству воздуха

Ь0,

т. е. а = /,дД,0.

Если в сгорании 1 кг бензина действительно участвует 15 кг воздуха, т. е. столько, сколько теоретически необходимо, то а= 15/15=1, и такую смесь называют нормальной. Горючую смесь, для которой а 1 называют бедной, так как в ней содержится воздуха больше теоретически необходимого количества. Для более точного определения степени обогащения или обеднения горючей смеси различают следующие смеси: богатая (а = 0,70 ч-4-0,85); обогащенная (а = 0,85 ч- 0,95); обедненная (а= 1,05 ч-1,15); бедная (а = = 1,15 4-1,20).

При слишком большом обогащении или обеднении горючая смесь теряет способность воспламеняться. В первом случае это происходит из-за недостатка кислорода воздуха, а во втором вследствие значительного избытка воздуха и небольшого количества бензина. Существуют определенные пределы воспламеняемости горючей смеси: для богатой а= 0,5; для бедной а=1,35. Двигатель не должен работать на переобогащенных или переобедненных горючих смесях, так как в обоих случаях уменьшается его мощность и снижается экономичность.

Простейший карбюратор

Процесс приготовления горючей смеси определенного состава из мелкораспыленного топлива и воздуха, происходящий вне цилиндров двигателя, называют карбюрацией, а прибор, в котором происходит этот процесс, — карбюратором.

Принцип работы простейшего карбюратора аналогичен принципу работы пульверизатора и состоит в том, что жидкость под действием разрежения вытекает из распылителя (трубки) и, смешиваясь с воздухом, образует горючую смесь. Простейший карбюратор (рис. 65, а)

состоит из поплавковой камеры

8,

диффузора

3,

распылителя

4

с жиклером 7, смесительной камеры

6

и дроссельной заслонки 5. В поплавковой камере находится пустотелый поплавок 9, шарнирно соединенный с осью и действующий на игольчатый клапан

10.

Топливо подается в поплавковую камеру насосом по трубопроводу /. Отверстие

2

соединяет поплавковую камеру с окружающим воздухом, поэтому в камере постоянно поддерживается атмосферное давление. Поплавковая камера карбюратора соединена со смесительной камерой

6

распылителем

4,

в котором установлен жиклер 7.

Жиклер представляет собой металлическую пробку с небольшим калиброванным отверстием, через которое в единицу времени проходит определенная порция топлива. Выходной конец распылителя устанавливают в самом узком месте диффузора — в горловине.

Простейший карбюратор работает следующим образом. При наполнении топливом поплавковой камеры 8

поплавок 9 постепенно всплывает. При определенном уровне топлива игольчатый клапан

10

перекрывает отверстие в подводящем трубопроводе, и поступление топлива в поплавковую камеру прекращается. При такте впуска поршень в двигателе перемещается в НМТ, и в цилиндре создается разрежение, передающееся в смесительную камеру карбюратора. Разрежение в этой камере зависит от положения дроссельной заслонки: с прикрытием заслонки разрежение уменьшается, а с открытием — увеличивается. Пока двигатель не работает, в поплавковой камере и в распылителе топливо находится на одном уровне, причем верхний конец распылителя располагается несколько выше уровня топлива (на 2 — 3 мм).

Во время работы двигателя поступающий в карбюратор воздух проходит через узкое сечение диффузора, в результате чего скорость воздуха в нем, а следовательно, и разрежение возрастают. Создается перепад давлений между поплавковой камерой и диффузором, благодаря чему топливо начинает фонтанировать из распылителя. Топливо распыливается, перемешивается с воздухом, частично испаряется и в виде горючей смеси поступает в цилиндры двигателя. С изменением положения дроссельной заслонки значительно изменяется состав горючей смеси, приготовляемой простейшим карбюратором.

На рис. 65,6 представлены характеристики простейшего / и идеального // карбюраторов. Они показывают изменение состава горючей смеси карбюратора в зависимости от нагрузки (от положения дроссельной заслонки — в %

открытия). По мере открытия дроссельной заслонки в простейшем карбюраторе горючая смесь все больше обогащается, причем только в двух случаях (точки

А

и

Б)

состав смеси совпадает с составом горючей смеси, приготовляемой идеальным карбюратором (при полностью открытой дроссельной заслонке и при некотором промежуточном ее положении). Таким образом, основным недостатком простейшего карбюратора является невозможность приготовления горючей смеси нужного состава.

Режимы работы двигателя

Основными режимами работы автомобильного двигателя являются пуск двигателя, холостой ход и малые нагрузки, средние нагрузки, полные на-

Схема впускной системы карбюраторного двигателя и характеристики карбюраторов:

схема впускной системы с простейшим карбюратором;

6

— характеристики карбюраторов; / — трубопровод;

2 —

отверстие в поплавковой камере;

3 —

диффузор;

4 —

распылитель;

5

-дроссельная заслонка;

б —

смесительная камера; 7 —жиклер;

8 —

поплавковая камера;

поплавок;

10 —

игольчатый клапан; /—простейший карбюратор;

II

— идеальный карбюратор

грузки и резкие переходы с малых нагрузок на большие. При пуске двигателя необходима очень богатая смесь (а=0,2 4-0,6), так как частота вращения коленчатого вала мала, топливо плохо испаряется и часть его конденсируется на холодных стенках цилиндра.

Работа двигателя на режимах холостого хода и малой нагрузки возможна при а=0,7ч-0,8. Горючая смесь, поступающая в цилиндры двигателя, загрязняется остаточными газами, поэтому обогащение смеси улучшает ее воспламеняемость и способствует устойчивой работе двигателя.

Автомобильный двигатель большую часть времени работает на режиме средних нагрузок, т. е. с не полностью открытой дроссельной заслонкой. Для этого режима необходима обедненная смесь с коэффициентом избытка воздуха а = 1,05 ч-1,15 (экономичная смесь), обеспечивающая экономичную работу двигателя.

При резком открытии дроссельной заслонки возможно обеднение горючей смеси, так как увеличивается количество поступающего воздуха. Карбюратор должен иметь устройство, предотвращающее это обеднение. С полной нагрузкой двигатель работает при разгоне автомобиля, движении с максимальной скоростью и преодолении крутых подъемов или тяжелых участков дороги. В этом случае для получения наибольшей мощности двигателя карбюратор должен приготовлять обогащенную смесь с коэффициентом а = 0,85-=-0,95.

§ 37. Главная дозирующая система и вспомогательные устройства карбюраторов

Современные карбюраторы, применяемые на автомобильных двигателях, имеют главную дозирующую систему и вспомогательные устройства, обеспечивающие приготовление необходимой по составу горючей смеси в зависимости от режима работы двигателя, а также ограничители максимальной частоты вращения коленчатого вала. В настоящее время к карбюраторам предъявляют еще одно требование — обеспечение минимальной токсичности отработавших газов, выбрасываемых в атмосферу при работе двигателя.

Главная дозирующая система.Работу двигателя на всех режимах, кроме его работы с малой частотой вращения на режиме холостого хода, обеспечивает главная дозирующая система. Для образования горючей смеси эта система подает наибольшую порцию топлива. При рассмотрении работы простейшего карбюратора было установлено, что с увеличением открытия дроссельной заслонки количество вытекающего из распылителя топлива возрастает быстрее, чем количество воздуха, проходящего через диффузор, т. е. горючая смесь обогащается тем больше, чем больше открывается дроссельная заслонка. Предотвращение обогащения горючей смеси с увеличением открытия дроссельной заслонки называют компенсацией ее состава. В карбюраторах применяют следующие способы компенсации смеси: регулирование разрежения в диффузоре; установка двух жиклеров — главного и компенсационного; пневматическое торможение истечения топлива (эмульгирование топлива в главной дозирующей системе). Последний способ компенсации смеси получил наибольшее распространение в карбюраторах. При любом способе компенсации главная дозирующая система обеспечивает приготовление карбюратором при работе двигателя на средних нагрузках обедненной, т. е. экономичной горючей смеси.

Компенсация горючей смеси пневматическим торможением истечения топлива.Топливо из поплавковой камеры 6

(рис. 66, а) поступает через главный жиклер 7 в колодец

4

и далее через эмульсионную трубку 5 с отверстиями в распылитель

1.

Трубка 5 сообщается с воздухом через жиклер

3.

При создании разрежения в диффузоре

9

из распылителя начинает фонтанировать топливо, уровень его в колодце понижается, и открывается верхнее отверстие в эмульсионной трубке. Воздух, выходящий из трубки 5, смешивается с топливом, и эмульсия подается через распылитель

1

в смесительную камеру карбюратора.

При увеличении открытия дроссельной заслонки возрастает расход топлива из колодца, и в трубке 5 открывается больше воздушных отверстий. Воздух, поступающий в распылитель, уменьшает разрежение у главного жиклера и замедляет (тормозит) истечение из него топлива, что и необходимо для обеднения горючей смеси. Создание экономичной смеси в этом случае возможно лишь при правильном подборе диаметров воздушного 3

и главного 7 (топливного) жиклеров. Такой способ компенсации горючей смеси использован в карбюраторах К-126Б, К-126Г, К-88АМ и др.

Пусковое устройство.Пуск двигателя, особенно в холодную погоду, затруднен, так как топливо плохо испаряется. Чтобы к моменту воспламенения рабочей смеси в цилиндре находилось достаточное количество паров топлива, смесь необходимо сильно обогатить. Такое обогащение смеси обеспечивают с помощью воздушной заслонки 2

(рис. 66,

б),

установленной в воздушном патрубке карбюратора. Воздушной заслонкой управляет водитель из кабины при помощи тяги и кнопки.

При пуске двигателя заслонку прикрывают. В этом случае при вращении коленчатого вала в смесительной камере 12

создается значительное разрежение, и топливо поступает из распылителя / карбюратора. При пуске холодного двигателя, когда масло густое, нельзя допускать большую частоту вращения коленчатого вала. Поэтому дроссельную заслонку

8

прикрывают. После пуска двигателя его прогревают при малой частоте вращения и воздушную заслонку постепенно открывают, иначе в двигатель будет поступать очень богатая смесь.

На воздушной заслонке установлен клапан 10,

удерживаемый в закрытом положении слабой пружиной

11.

При первых вспышках в цилиндрах двигателя, чтобы не было сильного обогащения смеси, клапан под действием давления воздуха открывается. Таким образом, при пуске двигателя через клапан

10

проходит необходимое количество воздуха.

Система холостогохода. Во время работы

Схемы систем и элементов карбюратора:

— схема системы компенсации смеси

пневматическим торможением истечения топлива; б —

схема действия воздушной заслонки;

в

— схема системы холостого хода; / — распылитель;

2 —

воздушная заслонка;

3

— воздушный жиклер;

4

— топливный колодец; 5 — трубка;

6

— поплавковая камера; 7 — главный жиклер;

8

— дроссельная заслонка; 9 —диффузор;

10

— клапан;

11

— пружина;

12

— смесительная камера;

13 —

отверстие в поплавковой камере; 14— топливный жиклер системы холостого хода; 15— канал системы холостого хода;

16

и

18 —

отверстия системы холостого хода;

17

— регулировочный винт двигателя на режиме холостого

хода (рис. 66, в) топливо поступает через жиклер 14

системы холостого хода, установленный в колодце

4.

Если дроссельная заслонка

8

прикрыта, то за ней создается сильное разрежение, и воздух с большой скоростью проходит через узкие щели между заслонкой и стенками патрубка. На выходе из канала

15

системы холостого хода имеются отверстие

18

(ниже дроссельной заслонки) и отверстие

16

(выше этой заслонки). Около отверстия

18

образуется разрежение, передающееся в канал 75 и в колодец

4.

К топливу, поступающему в канал 75 из колодца

4,

примешивается воздух, проходящий через жиклер

3.

Образовавшаяся эмульсия (смесь топлива с мелкими пузырьками воздуха) из канала 75 через отверстие

18

выходит в пространство за дроссельной заслонкой, распыливается и, перемешиваясь с воздухом, образует горючую смесь. Через отверстие

16

в канал 75 и в пространство за дроссельной заслонкой дополнительно поступает воздух, что улучшает смесеобразование.

В случае дальнейшего открытия дроссельной заслонки при переходе на режим малых нагрузок отверстия 16

и

18

оказываются под заслонкой, и эмульсия поступает из обоих отверстий. Так осуществляется плавный переход с режима холостого хода двигателя на режимы малых и средних нагрузок. Состав смеси можно изменять регулировочным винтом 17.

При отвертывании винта возрастает разрежение в канале 75 и увеличивается расход эмульсии из отверстия

18

— смесь обогащается. При завертывании винта

17

смесь обедняется.

Экономайзер.Для получения от двигателя полной мощности необходима обогащенная смесь. Это достигается использованием специального устройства, называемого экономайзером. По способу управления экономайзеры бывают с механическим или пневматическим приводом. Экономайзер может подавать топливо в смесительную камеру карбюратора непосредственно или через главную дозирующую систему. Он включается в работу, как правило, при почти полностью открытой дроссельной заслонке.

Экономайзер с механическим приводом (рис. 67, а) работает следующим образом. Пока дроссельная заслонка 8

прикрыта и двигатель работает на режиме средних нагрузок, клапан

4

экономайзера

Схемы вспомогательных (дополнительных) устройств карбюратора:

— экономайзера с механическим приводом;

б

— ускорительного насоса; / — жиклер полной мощности;

2 —

тяга;

3

— пружина;

4 —

клапан

экономайзера; 5 — шток; б —

главный жиклер; 7 — смесительная камера;

8 —

дроссельная заслонка;

9 —

жиклер ускорительного насоса;

10 —

рычаг;

Л

— обратный клапан;

12 —

поршень;

13 —

поводок;

14

— клапан ускорительного насоса

пружиной 3

прижат к седлу и топливо поступает в смесительную камеру 7 только через главный жиклер

б.

При переводе двигателя на режим полных нагрузок, что соответствует открытию дроссельной заслонки на 80 — 85% и более, тяга 2, шарнирно соединенная с заслонкой, опускается вниз и через шток 5 открывает клапан

4

экономайзера. В смесительную камеру через жиклер

1

полной мощности начинает подаваться помимо главного жиклера дополнительное количество топлива, и горючая смесь обогащается.

Ускорительный насос.Для предотвращения обеднения горючей смеси при резких переходах с режима малых нагрузок на режим максимальных нагрузок карбюраторы оборудованы ускорительными насосами, которые могут быть установлены отдельно или объединены с экономайзерами.

В колодце ускорительного насоса установлен поршень 12

(рис. 67,

б)

со штоком, шарнирно соединенным с поводком

13

тяги

2.

Дроссельная заслонка

8

рычагом

10

связана через промежуточное звено с тягой

2.

При

закрытии заслонки тяга, поводок и поршень перемещаются вверх, и в колодец ускорительного насоса через обратный клапан 11

из поплавковой камеры поступает топливо. Ускорительный насос приводится в действие рычагом

10,

укрепленным на оси дроссельной заслонки. При резком открытии заслонки тяга

2

быстро опускается вниз и сжимает пружину

3

поводком

13.

Опускающийся поршень давит на топливо, обратный клапан

11

закрывается, а клапан

14

ускорительного насоса открывается; топливо впрыскивается через жиклер

9

в смесительную камеру 7 карбюратора. Пружина

3,

установленная на штоке поршня, обеспечивает затяжное, а не кратковременное действие ускорительного насоса и предохраняет его привод от механических повреждений.

При плавном открытии дроссельной заслонки топливо перетекает через зазор между стенками колодца и поршня, поэтому впрыскивания топлива из колодца в смесительную камеру не происходит. Перетеканию топлива из колодца ускорительного насоса в поплавковую камеру препятствует обратный клапан 11.

Если ускорительный насос не работает, то пружина плотно прижимает клапан

14

к седлу и топливо не поступает в смесительную камеру.

§ 38. Устройство и работа карбюраторов

Типы карбюраторов. Взависимости от направления движения воздушного потока и горючей смеси различают карбюраторы с падающим, восходящим или горизонтальным потоками. В большинстве случаев на автомобильных двигателях применяют карбюраторы с падающим потоком, обеспечивающие лучшее наполнение цилиндров горючей смесью и несколько большую мощность двигателя. Улучшение наполнения цилиндров и повышение мощности происходит вследствие более совершенной в этом случае конструкции впускного трубопровода и меньшего сопротивления его движению горючей смеси. Кроме того, воздушный патрубок карбюратора расположен так, что на нем удобно устанавливать воздушный фильтр, легче проводить техническое обслуживание. Проще в этом случае и привод управления карбюратором.

Поплавковые камеры.Если поплавковая камера сообщается с окружающим воздухом, то при изменении сопротивления воздушного фильтра (например, при загрязнении) возрастает разрежение в диффузоре, и горючая смесь значительно обогащается. Такую поплавковую камеру называют несбалансированной. Поплавковые камеры, соединенные каналом с воздушным патрубком, называют сбалансированными (уравновешенными), и их делают герметичными. К ним поступает очищенный воздух, вследствие чего устраняется влияние воздушного фильтра на состав горючей смеси. При нарушении герметичности поплавковой камеры горючая смесь обогащается, что приводит к увеличению расхода топлива и повышению токсичности отработавших газов. Если поплавковая камера несбалансированная, то необходимо внимательно следить за состоянием воздушного фильтра.

Карбюратор К-126Г.Устанавливаемый на автомобиле ГАЗ-24 «Волга» карбюратор К-126Г (рис. 68, а) —двухкамерный с падающим потоком, сбалансированной поплавковой камерой. Дроссельные заслонки открываются последовательно. При нажатии на педаль управления дроссельными заслонками сначала открывается дроссельная заслонка основной смесительной камеры. И только после того как она откроется не менее чем на 2/3 своего хода, начинает открываться вместе с ней дроссельная заслонка дополнительной камеры.

— общий вид;

б

— схема привода дроссельной заслонки дополнительной смесительной камеры; / и

8

— отверстия; 2 — корпус;

3

— воздушная заслонка;

4

— ось воздушной заслонки: 5 — жиклер системы холостого хода;

6 —

пробка фильтра; 7 — рычаг привода воздушной заслонки; 9 — регулировочный винт;

10

— тяга; // — корпус смесительных камер;

12

— рычаг малой частоты вращения;

13

— рычаг привода дроссельной заслонки основной смесительной камеры;

14

— регулировочный винт частоты вращения холостого хода;

15 —

ось дроссельной заслонки дополнительной камеры;

16

— рычаг, жестко соединенный с осью;

17

— палец рычага оси дроссельной заслонки дополнительной камеры;

кулиса;

19

— прорезь кулисы;

20 —

палец рычага оси дроссельной заслонки основной камеры;

21

— винт, ограничивающий закрытие дроссельной заслонки;

22 —

ось дроссельной заслонки основной смесительной камеры;

— радиусный паз кулисы;

24 —

возвратная пружина

Привод дроссельных заслонок карбюратора К-126Г работает следующим образом. При повороте рычага 13

(рис. 68,

б)

поворачивается ось

22

дроссельной заслонки основной смесительной камеры и палец

20

рычага, установленного на оси рычага

13.

Пока палец перемещается по радиусному пазу

23

кулисы и не соприкасается с его торцом, открывается дроссельная заслонка только основной смесительной камеры. При дальнейшем повороте рычага

13

палец

20

нажимает на торец радиусного паза

23

и начинает поворачиваться кулиса

18,

соединенная продолговатой прорезью

с пальцем

17

рычага

16,

установленного на оси дроссельной заслонки дополнительной камеры. Кулиса нажимает на палец

17,

который перемещается в продолговатой прорези 79 и поворачивается по радиусу вместе с рычагом

16

и осью 75, и дроссельная заслонка дополнительной смесительной камеры начинает открываться одновременно с дроссельной заслонкой основной камеры. Возвратная пружина

24

в этом случае закручивается, а после прекращения воздействия на рычаг

13

раскручивается, перемещая кулису в исходное положение, и плотно закрывает дроссельную заслонку дополнительной камеры.

К корпусу 4

(рис. 69, а) карбюратора сверху присоединена крышка

6

поплавковой камеры с воздушным патрубком, а снизу укреплен корпус

28

смесительных камер с дроссельными заслонками. Крышка поплавковой камеры и корпус карбюратора отлиты из цинкового сплава, а корпус смесительных камер — из алюминиевого сплава.

В корпусе карбюратора размещены поплавковая камера с поплавком 19

и игольчатым клапаном

17,

два больших

37

и два малых 9 диффузора, два главных топливных жиклера

24,

два воздушных жиклера

8,

две эмульсионные трубки

25,

установленные в колодцах, система холостого хода, ускорительный насос, экономайзер с общим механическим приводом, а также другие детали. Поплавковая камера карбюратора имеет смотровое окно

21

для контроля за уровнем топлива и состоянием поплавкового механизма. В крышке поплавковой камеры расположен сетчатый фильтр

18,

удерживаемый от смещения болтом.

Системы пуска двигателя, холостого хода и ускорительный насос размещены только в основной смесительной камере. Распылитель 11

экономайзера установлен в воздушном патрубке дополнительной камеры. Система пуска двигателя имеет воздушную заслонку

12

с двумя предохранительными клапанами

13,

рычаг 7 (см. рис. 68, а), соединенный тягой

10

с рычагом

12

малой частоты вращения. В систему холостого хода входят два жиклера: топливный

33

(рис. 69,

а)

и воздушный

16.

Выходные отверстия

30

и

31

системы холостого хода и регулировочный винт

32

расположены в патрубке основной смесительной камеры.

Главная дозирующая система есть в каждой смесительной камере. Она состоит из главного топливного жиклера 24,

воздушного жиклера

8,

эмульсионного колодца с эмульсионной трубкой

25

и двух диффузоров. Малый диффузор при помощи канала соединен с эмульсионным колодцем, т. е. распылитель главной дозирующей системы выведен в горловину диффузора. Дроссельная заслонка

29

основной смесительной камеры через систему тяг и рычагов связана с ускорительным насосом и экономайзером. Ускорительный насос состоит из поршня 7 с пружиной, шарикового

1

и нагнетательного

15

клапанов и распылителя

14.

Основными частями экономайзера являются шток 5 привода, клапан

3,

жиклер