Диагностирование и ТО системы питания дизельного двигателя

1. Неисправности системы питания

В процессе эксплуатации дизельного двигателя в системе питания могут происходить различные отклонения, вызванные рядом неисправностей.

Затрудненный запуск двигателя. Основные причины:

- ограниченная подача топлива;

- не работают свечи накаливания;

- засорение трубки вентиляции бака;

- попадание воздуха в топливную систему;

- не работает электромагнитный запорный клапан или система подогрева;

- неправильная установка угла опережения впрыска топлива;

- неисправен ТНВД;

- недостаточная компрессия в цилиндрах двигателя;

- изношены или загрязнены форсунки.

Неустойчивая работа двигателя на холостом ходу. Основные причины: попадание воздуха в топливную систему; загрязнение топлива; неправильно отрегулирована частота вращения коленчатого вала на холостом ходу; износ или загрязнение форсунок; нарушение угла установки опережения впрыска топлива; неисправность ТНВД; повреждение или ослабление топливопроводов.

Повышенный расход топлива, дымный выхлоп. Основные причины: загрязнение воздушного фильтра; негерметичность системы питания; загрязнение топливопровода слива топлива; износ или загрязнение форсунок; нарушение угла установки угла опережения впрыска топлива; неисправность ТНВД; недостаточная компрессия в цилиндрах двигателя; неправильная установка зазоров в клапанном механизме.

Снижение мощности и динамики разгона двигателя. Основные причины: малая цикловая подача ТНВД; износ или загрязнение форсунок; нарушение угла опережения впрыска топлива; недостаточная компрессия в цилиндрах двигателя.

2. Диагностирование и устранение неисправностей системы питания дизельного двигателя

2.1. Общее диагностирование

Проверка работы системы питания дизельного двигателя производится по расходу топлива и дымности отработавших газов дорожными и стендовыми испытаниями, а также по внешним признакам работы двигателя. Работоспособность системы питания может характеризовать также падение частоты вращения коленчатого вала при отключении отдельных цилиндров.

Диагностирование системы питания разделяется на оценку подачи воздуха и топлива.

При оценке подачи воздуха измеряют засоренность воздухоочистителя и герметичность впускного тракта.

Засоренность воздухоочистителя определяют с помощью стандартного вакуумметра по разрежению во всасывающем коллекторе.

Герметичность впускного тракта определяют с помощью устройства КИ-4870 по наличию разрежения в местах соединения трубопроводов.

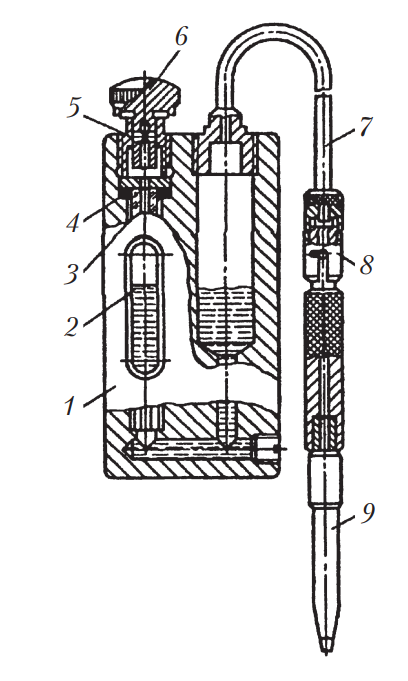

Устройство КИ-4870 представляет собой жидкостный U-образный вакуумметр (рис. 1), одна полость которого соединена с окружающей средой, а другая — через резиновую трубку 7 и наконечник 9 с местами возможного подсоса воздуха. Корпус прибора удерживается вертикально, и при наличии разрежения уровень жидкости в контрольном окне 2 понижается.

Проверку герметичности магистрали низкого давления производят следующим образом. Пускают двигатель, затем на малой частоте вращения коленчатого вала отвертывают пробку фильтра тонкой очистки и осматривают струю топлива (по наличию в топливе неоднородности или пузырьков воздуха можно заключить, что магистраль негерметична). При этом проверяют все соединения на участке от бака до топливоподкачивающего насоса и устраняют неплотности подтяжкой резьбы, заменой некачественных прокладок, муфт, штуцеров или трубопроводов.

Рис. 1. Устройство для проверки герметичности воздушного тракта КИ-4870: 1 — корпус; 2 — контрольное окно; 3 — водомерная трубка; 4 — прокладка; 5 — отверстие винта; 6 — винт; 7 — резиновая трубка; 8 — вилка; 9 — съемный наконечник

Герметичность магистрали низкого давления до насоса высокого давления проверяют ручным подкачивающим насосом. Для этого отсоединяют сливной трубопровод от бака, наглухо закрывают его пробкой, а затем делают несколько качков ручным насосом, закачивая топливо из бака в магистраль. В случае выхода пузырьков воздуха или обнаружения течи топлива в местах неплотностей подтягивают резьбовые соединения или устраняют неисправность другим способом.

Для проверки герметичности всей системы питания может использоваться специальный воздушный насос типа паяльной лампы, работающий на принципе подачи топлива в систему питания под избыточным давлением около 0,3 МПа, что позволяет по падению давления и подтеканиям топлива определять даже малейшие неплотности в магистрали.

Проверку работоспособности топливоподкачивающего насоса выполняют несколькими способами. Простейшую проверку без снятия насоса с двигателя проводят по пульсации топлива из отсоединенного от фильтра тонкой очистки топливопровода при проворачивании стартером коленчатого вала двигателя. Если насос исправный, то топливо будет выходить из топливопровода пульсирующей струей. Отсутствие струи или слабая струя свидетельствуют о неисправности насоса (если при этом не засорены топливопроводы, фильтр грубой очистки и топливозаборник). Более глубокую проверку топливоподкачивающих насосов проводят на специальных стендах.

Общую проверку работоспособности ТНВД можно провести следующим образом. Отсоединяют трубопроводы от штуцеров насоса и с помощью стартера проворачивают коленчатый вал, наблюдая при этом за нагнетательными секциями; отсутствие подачи топлива или его слабая подача с пузырьками воздуха свидетельствуют о неисправностях ТНВД.

2.2. Проверка и регулировка угла опережения впрыска

Установка угла опережения впрыска топлива проводится для обеспечения правильного соотношения между положением плунжера ТНВД и поршня в цилиндре двигателя во время такта сжатия. Внешними признаками неправильно установленного угла опережения впрыска являются определенные отклонения в работе двигателя: при раннем впрыске двигатель запускается резко, но работает жестко, а при остановке двигателя наблюдается обратный удар; при позднем впрыске двигатель заводится плохо, работает мягко, слабо набирает обороты и не развивает необходимой мощности, дымность отработавших газов увеличивается.

Различают статические и динамический методы установки угла опережения впрыска.

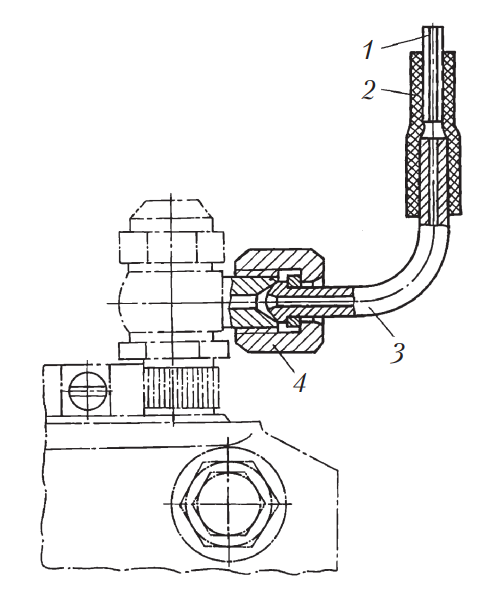

Один из статических методов — установление угла опережения впрыска по определенным меткам. Чтобы определить угол опережения впрыска топлива для многоплунжерных насосов, к штуцеру первой нагнетательной секции вместо трубопровода высокого давления подсоединяют моментоскоп и проворачивают коленчатый вал двигателя до появления в моментоскопе топлива. Моментоскоп представляет собой короткий отрезок топливопровода 3 (рис. 2), соединенный резиновой или пластмассовой трубкой 2 со стеклянной трубкой 1 диаметром 1,0…1,5 мм.

Рис. 2. Схема подключения моментоскопа к ТНВД двигателя: 1 — стеклянная трубка; 2 — трубка; 3 — топливопровод; 4 — гайка

Затем, медленно вращая коленчатый вал, определяют положение, в котором уровень топлива в стеклянной трубке моментоскопа начнет подниматься. После этого вал останавливают и определяют, какая риска с цифрой на маховике совпадает со стрелкой на картере маховика. Метки и риски для определения оптимального угла опережения впрыска топлива находятся на поверхности переднего шкива коленчатого вала (по его окружности, на передней крышке или корпусе двигателя и т.д.), обычно рядом с метками, указывающими положение поршня первого цилиндра в ВМТ. Зафиксированная таким образом величина и будет определять угол опережения впрыска топлива. Если этот угол не совпадает с паспортными данными, в легковых автомобилях отпускают болты крепления насоса высокого давления и проворачивают насос в направлении вращения коленчатого вала.

Другой статистический метод регулировки угла опережения впрыска топлива — изменение положения муфты привода. Он применяется в основном для грузовых автомобилей. Правильность установки угла опережения впрыска топлива проверяют еще раз путем проворачивания коленчатого вала и вторичного контроля совпадения всех меток.

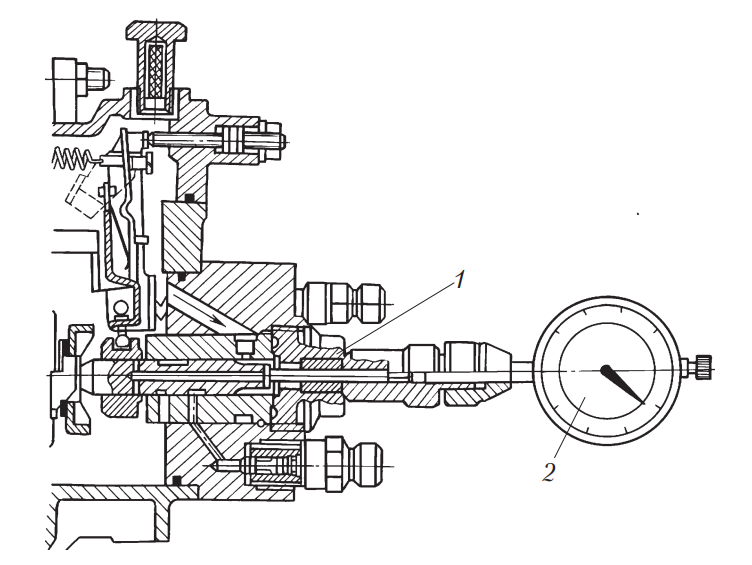

Для двигателей с ТНВД распределенного впрыска наиболее точным методом установки угла опережения впрыска топлива является метод, основанный на использовании индикатора. Для проверки угла опережения проворачивают коленчатый вал двигателя до установки поршня первого цилиндра в положение ВМТ в такте сжатия, выворачивают центральную пробку на распределительной головке ТНВД и вместо нее устанавливают индикатор с удлинительным стержнем (рис. 3).

Рис. 3. Установка индикатора для проверки момента начала впрыска для ТНВД фирмы Bosch: 1 — отверстие вывернутой центральной пробки; 2 — индикатор

Для установки плунжера насоса в крайнее положение поворачивают коленчатый вал двигателя против часовой стрелки на 25…30°, ориентируясь по канавке на шкиве коленчатого вала (поршень при этом устанавливается в положение 25…30° перед ВМТ по углу поворота коленчатого вала двигателя). Стрелку индикатора устанавливают на нуль. Проворачивают коленчатый вал двигателя в ту и другую сторону на небольшие углы. Если плунжер насоса действительно установлен в крайнее положение, то при повороте коленчатого вала на небольшие углы стрелка индикатора отклоняться не будет. Далее проворачивают коленчатый вал двигателя по часовой стрелке (поршень перемещается в направлении ВМТ) до установки канавки на шкиве напротив метки ВМТ на передней части двигателя (метки на маховике напротив прилива на картере сцепления) и по показаниям индикатора определяют величину хода плунжера, которая для большинства топливных насосов составляет 0,75…1,00 мм. Если величина хода плунжера не соответствует указанному значению, ослабляют болты крепления топливного насоса и поворотом его в ту или другую сторону регулируют ход плунжера, затем затягивают болты крепления насоса и повторяют проверку.

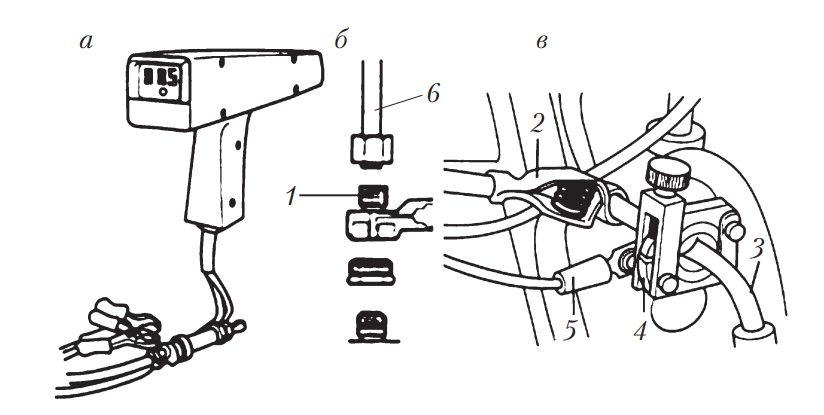

Величина хода плунжера соответствует определенному углу опережения начала впрыска, поэтому иногда в технических характеристиках указывается угол опережения (запаздывания) впрыска. Динамический метод является самым точным методом определения угла опережения впрыска топлива. При работающем двигателе угол опережения впрыска изменяется за счет срабатывания корректирующих автоматов, поэтому проверка и регулировка угла опережения впрыска более точно проводится в динамике, т.е. при работающем двигателе, с помощью специальных приборов — стробоскопов (рис. 4, а). Стробоскопы используются как в комплектах с мотор-тестерами, так и самостоятельно.

Перед динамической проверкой угла опережения впрыска нужно убедиться, что двигатель прогрет до нормальной рабочей температуры и работает на регламентированной частоте вращения минимального холостого хода.

Импульс для включения стробоскопа может быть получен от следующих источников:

- от трубки высокого давления первого цилиндра 6 или посредством установки последовательно с этой трубкой датчика давления 1 (рис. 4, б), а чаще с помощью зажима с индуктивным импульсным датчиком (рис. 4, в);

- светочувствительного датчика, реагирующего на первую вспышку при воспламенении топлива в цилиндре;

- датчика начала впрыска в рядных ТНВД; в этом случае требуется установка специального электронного блока.

Запустив двигатель на минимальной частоте вращения коленчатого вала, луч от неоновой лампы стробоскопа, вспыхивающий синхронно с вращением коленчатого вала, направляют на шкив (маховик). Если угол опережения впрыска установлен правильно, то вследствие стробоскопического эффекта подвижная метка будет казаться неподвижной и находиться напротив неподвижной метки.

Рис. 4. Внешний вид стробоскопа (а) и методы получения импульсов от датчика давления (б) и индуктивного импульсного датчика (в): 1 — датчик давления; 2 — зажим «массы»; 3 — трубопровод высокого давления; 4 — индуктивный импульсный датчик-зажим; 5 — электрический разъем; 6 — трубка высокого давления

Отсчет угла опережения впрыска при этом ведется по шкиву или маховику.

В случае использования индуктивного импульсного датчиказажима он обязательно должен быть установлен в определенном, регламентированном техническими условиями фирмы-изготовителя месте на трубке высокого давления, в противном случае полученные результаты окажутся неправильными. Некоторые фирмыизготовители дают корректирующую таблицу, связывающую значение динамического угла опережения впрыска с местом установки зажима вдоль трубки высокого давления, что особенно полезно в тех случаях, когда, например, точное место установки зажима для измерения на режиме холостого хода недоступно.

Использование индуктивного импульсного датчика позволяет также определить работоспособность муфты опережения впрыска на различных частотах вращения коленчатого вала.

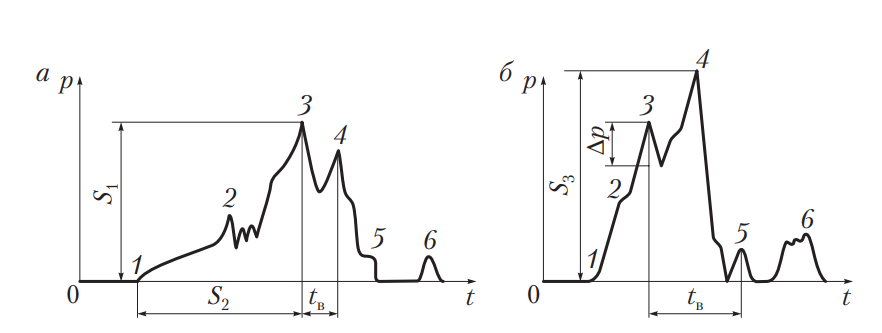

Осциллографические методы диагностирования топливной аппаратуры дизельных двигателей широко распространены в случае применения мотор-тестеров с индуктивными импульсными датчиками. Примерный вид осциллограммы давления топлива на разных режимах работы дизельного двигателя показаны на рис. 5. В точке 1 начинается повышение давления в результате движения плунжера насоса, в точке 2 срабатывает нагнетательный клапан и при малой скорости движения плунжера давление несколько падает. В точке 3 соответствующей иглы форсунки давление падает, поскольку высвободившийся объем не успевает заполниться топливом. Точка 4 характеризует максимальное давление установившегося процесса впрыска. В точке 5, соответствующей посадке иглы форсунки, впрыскивание заканчивается, после чего происходит посадка в седло нагнетательного клапана плунжера. Импульсы остаточного давления (точка 6) появляются из-за недостаточной герметичности нагнетательного клапана.

Рис. 5. Осциллограммы давления топлива у штуцера форсунки в режиме холостого хода двигателя (а) и в режиме полной подачи топлива и максимальной мощности дизеля (б)

Величина сигнала S1 определяет затяжку пружины форсунки и статическое давление начала впрыскивания. Перепад давления р характеризует подвижность иглы форсунки. Максимальное давление впрыска S3 определяет эффективное проходное сечение сопел распылителя, а путем интегрирования на периоде впрыскивания tв можно оценить цикловую подачу топлива. Время задержки впрыскивания S2 характеризует зазор в плунжерной паре, вызывающий утечку топлива между гильзой и плунжером.

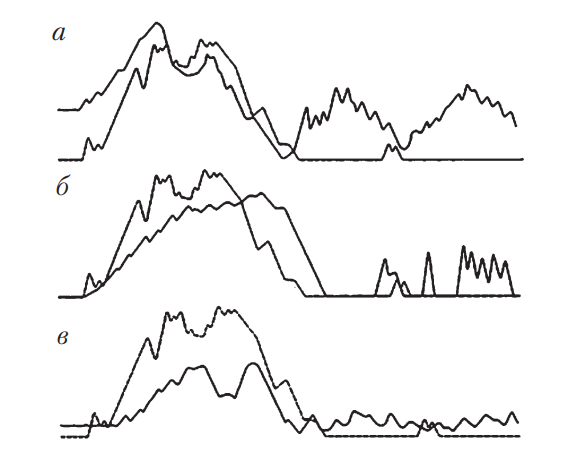

При появлении отдельных неисправностей вид осциллограмм изменяется (рис. 6).

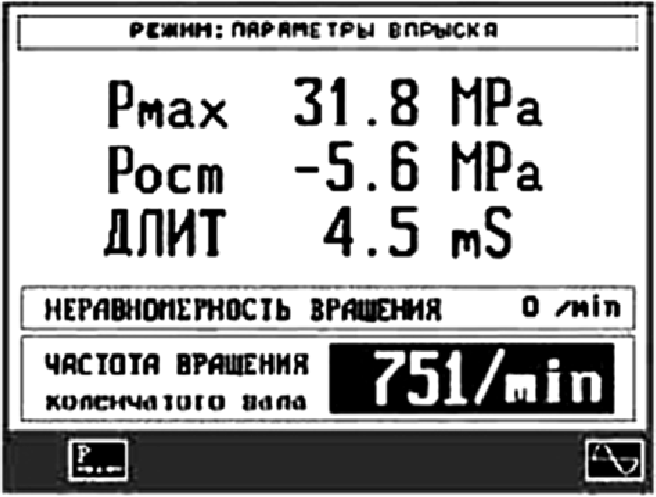

Дублирование осциллограмм при диагностировании топливной аппаратуры дизельных двигателей может быть осуществлено в виде цифровой информации по основным параметрам (рис. 7).

Рис. 6. Вид осциллограмм при наличии неисправностей износа нагнетательного клапана (а) или плунжерной пары (б), одновременного износа нагнетательного клапана и плунжерной пары (в)

Рис. 7. Панель основных параметров впрыска топлива дизельного двигателя: Рmax — максимальное давление впрыска топлива; Pост — остаточное давление в топливопроводе высокого давления; ДЛИТ — длительность подачи топлива

2.3. Поэлементное диагностирование и устранение неисправностей

Поэлементное диагностирование включает: проверку работы форсунок, проверку на стендах ТНВД, диагностирование топливного и топливоподкачивающего насосов. Качество работы форсунки можно проверить на работающем двигателе. Для этого ослабляют гайку крепления топливопровода высокого давления к форсунке. Если форсунка исправна, то при ее отключении изменятся звук работы двигателя и дымность выхлопа. При неисправной форсунке звук работы двигателя изменяется незначительно или не изменяется совсем.

Для снятия форсунок отсоединяют топливопроводы высокого давления и трубку сброса топлива, затем форсунки выворачивают. При установке форсунок их затягивают с необходимым моментом динамометрическим ключом с заменой уплотнительных шайб. Превышение момента затяжки форсунок может вызвать деформацию резьбы головки блока, появление трещин прилива на головке в месте крепления форсунки, застревание иглы и другие неисправности.

Работоспособность демонтированных форсунок проверяют на специальных стендах с ручным или электрическим приводом насоса. В качестве технологической жидкости для проверки форсунок старых конструкций топливной аппаратуры используют смесь отстоенного дизельного топлива марки «Л» с веретенным либо авиационным маслом; вязкость смеси (9,9…10) · 10 6 м/с. Для проверки форсунок конструкций топливной аппаратуры с электронным управлением используют специальную жидкость в соответствии с международным стандартом ISO 4113.

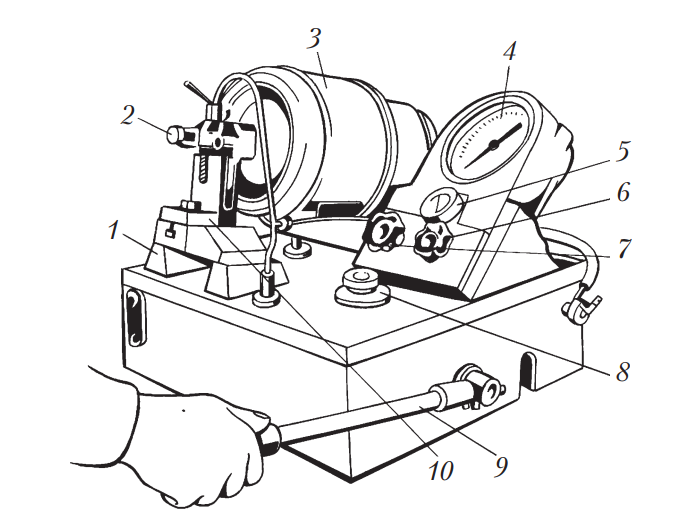

Для испытания форсунок на стенде КИ-3333А (рис. 8) форсунку 2 вставляют в специальное устройство для крепления 10. Действуя рукояткой 9 со скоростью 60…80 качаний в минуту, наполняют каналы форсунки топливом до появления струи топлива из распылителя. По манометру 4 определяют давление в начале впрыскивания, одновременно проверяют качество распыления топлива форсункой. Распыленное топливо отсасывается вентилятором, имеющим привод от пневмотрубки или электродвигателя. Топливо впрыскивается в прозрачную камеру 3 с подсветкой.

Герметичность распылителя по запирающему конусу проверяют при отрегулированном давлении начала впрыска, после чего понижают давление на 1,0…2,5 МПа. Это давление удерживается в течение 10 с. Затем к головке распылителя прижимают лист чистой бумаги; если бумага остается сухой или на ней есть влажное пятно диаметром до 3 мм, то это указывает на герметичность распылителя; если диаметр влажного пятна больше 3 мм или бумага влажная, значит, распылитель негерметичный.

Рис. 8. Общий вид стенда для испытания форсунок КИ-3333А: 1 — корпус; 2 — форсунка; 3 — камера впрыскивания; 4 — манометр; 5 — секундомер; 6, 7 — рукоятки клапанов соответственно манометра и насоса; 8 — пробка заливной горловины для топлива; 9 — рукоятка привода насоса; 10 — устройство для крепления форсунки

Рис. 9. Форма струи распыла: а — правильная; б — неправильная

В случае если давление не соответствует заданным диапазонам, необходимо разобрать форсунку и заменить регулировочную шайбу (легковые автомобили) или отрегулировать давление с помощью регулировочного винта (грузовые автомобили).

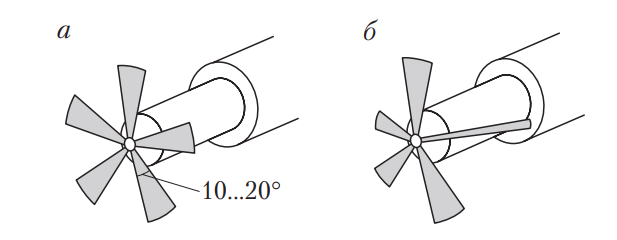

При проверке форсунок частота качаний рычага должна быть 60…90 в минуту. Распыляемое дизельное топливо, выходящее из распылителя форсунки, должно быть туманообразным, т.е. без заметных отдельных капель, сплошных струек и легкоразличимых местных сгущений. Струя должна быть с явно выраженным конусом 10…20° (рис. 9).

Характерный «детонационный» звук при проверке форсунки не должен восприниматься как ее неисправность.

В случае неудовлетворительных результатов проверки форсунки разбирают и прочищают.

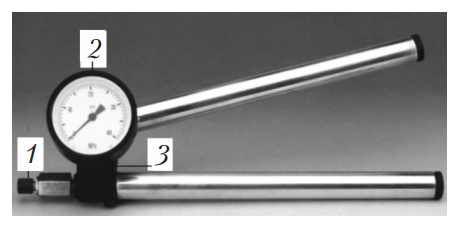

Для проверки форсунок без снятия их с двигателя могут применяться более простые приборы типа NC 251 (рис. 10), преимуществом которых является возможность проведения проверки непосредственно на дизельном двигателе без демонтажа форсунок.

Рис. 10. Прибор для проверки форсунок без демонтажа

Прибор состоит из штуцера 1 для подсоединения форсунки к топливопроводу, манометра 2, насоса 3. С помощью такого прибора можно контролировать давление в начале впрыскивания и герметичность посадки иглы форсунки.

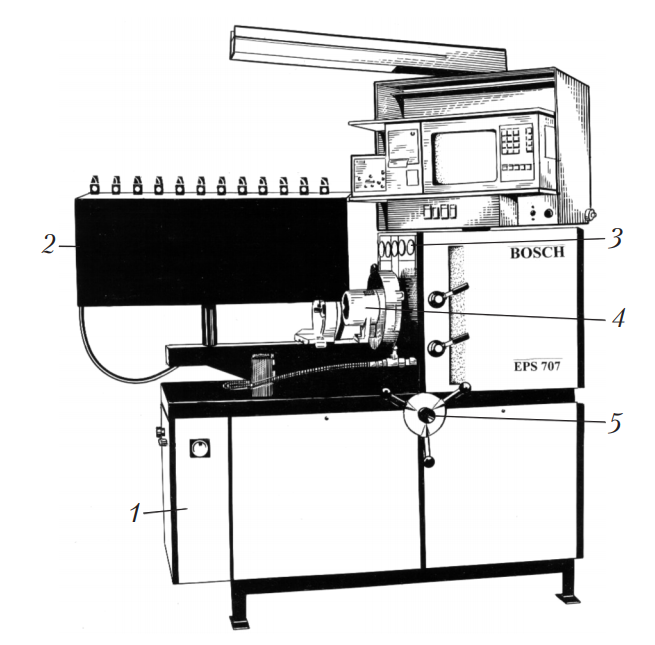

Поэтапное диагностирование включает проверку ТНВД на стендах. Современный стенд для проверки топливных насосов дизельных двигателей (рис. 11) состоит из корпуса 1, на который устанавливают проверяемый насос, приводимый в действие с помощью электродвигателя стенда через соединительную муфту 4. Изменение частоты вращения электродвигателя стенда осуществляется рукояткой 5. Топливо от проверяемого насоса подается к эталонным форсункам стенда 2, закрепленным на стойке. Контроль за работоспособностью форсунок осуществляют по монитору или непосредственно по мензуркам, в которые выливается топливо из контрольных форсунок. Для определения давления и разрежения при работе ТНВД предусмотрен блок манометров 3 и вакуумметр.

Рис. 11. Стенд для проверки плунжерных топливных насосов дизельных двигателей

В связи с возрастающими требованиями по снижению расхода топлива, токсичности отработавших газов и повышению эффективной мощности дизеля возрастает потребность в более точной диагностике и регулировке ТНВД.

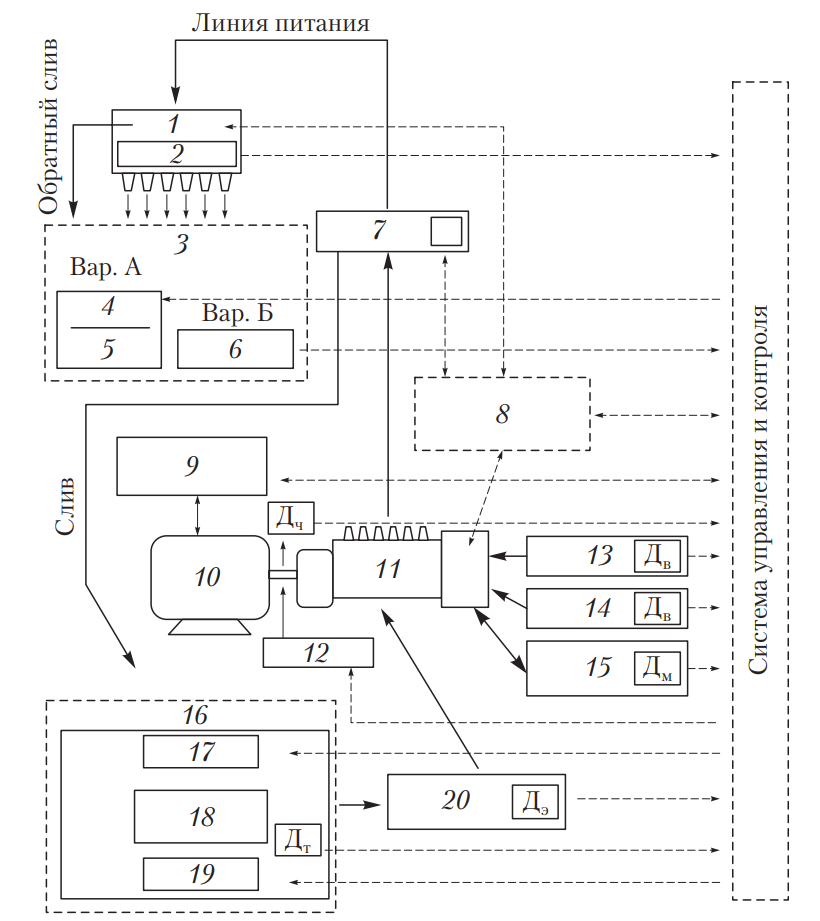

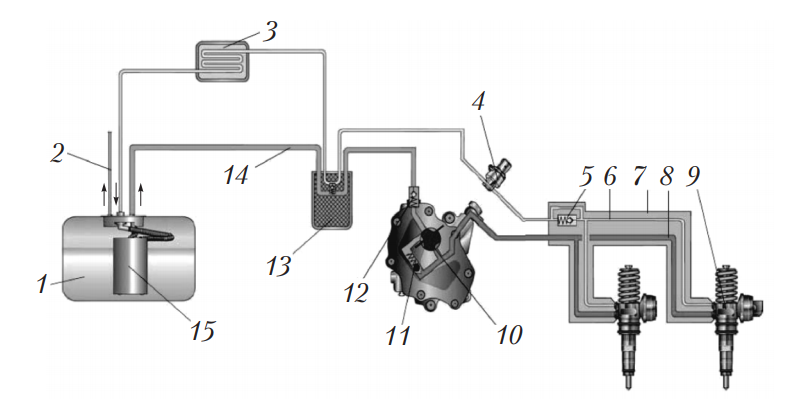

Регулировка ТНВД производится на специализированном стенде, который воспроизводит условия работы топливной аппаратуры на дизеле. Так как конструкции ТНВД имеют как общие решения, так и значительные отличия, особенно в части электронного управления, то для потребителя важно найти оптимальный баланс между функциональным исполнением стенда, необходимым для регулировки ТНВД, и денежными затратами на приобретение требуемого оборудования соответствующего качества. На рис. 12 представлена обобщенная функциональная схема стенда для проверки и регулировки ТНВД.

Рис. 12. Обобщенная функциональная схема стенда для проверки и регулировки ТНВД: 1 — форсунки; 2 — датчики фаз; 3 — система измерения цикловой подачи; 4 — шторки; 5 — мензурки; 6 — расходомер; 7 — аккумулятор давления; 8 — электронная система управления подачей; 9 — преобразователь частоты; 10 — электродвигатель; 11 — ТНВД; 12 — стробоскоп; 13 — система подачи воздуха; 14 — система создания вакуума; 15 — система подачи масла; 16 — система термостабилизации; 17 — охладитель; 18 — топливный бак; 19 — нагреватель; 20 — подкачивающий насос; Дэ — датчик давления эталонного топлива; Дч — датчик частоты вращения вала привода; Дм — датчик давления масла; Дв — датчик давления воздуха; Дт — датчик давления топлива; — направление циркуляции эталонного топлива; — интерфейсная связь с системой управления и контроля

На современных стендах установлены асинхронные электродвигатели, которые воспроизводят вращательное движение от дизеля, передающееся на вал ТНВД через приводную муфту. Управление электродвигателем осуществляется частотным преобразователем, параметры которого программируются определенным образом, чтобы разгонные и тормозные характеристики соответствовали устанавливаемым ТНВД, а также условиям эксплуатации стенда. Поскольку проверка происходит на постоянной частоте вращения вала ТНВД, то должна соблюдаться стабильность частоты вращения, обеспечиваемая инерционностью маховика, установленного на валу стенда, и автоматической системой поддержания частоты вращения. Система управления получает сигналы от датчика частоты вращения вала и вырабатывает обратный сигнал значения частоты, передающийся преобразователю частоты, который в свою очередь задает режим работы электродвигателя.

Главным параметром характеристики стенда является мощность электродвигателя. Выбор привода стенда по мощности производится в соответствии с очевидными закономерностями: чем больше производительность ТНВД, тем больше момент сопротивления вращения и тем больше должна быть мощность привода.

С ужесточением требований по снижению токсичности отработавших газов (Евро-4, Евро-5) на современных ТНВД типа Common Rail повышается давление впрыска, что повышает момент сопротивления вращения. В настоящее время считается, что привод мощностью 15 кВт обеспечивает работоспособность ТНВД отечественного и импортного производства, эксплуатируемых на грузовых и легковых автомобилях. Опыт показывает, что в некоторых случаях указанной мощности достаточно и для ТНВД дизелей, устанавливаемых на тепловозах и карьерных самосвалах. Для гарантированной работоспособности ТНВД на стенде требуется привод в 18 или 22 кВт.

Для установки ТНВД на стенд требуются соединительная муфта и установочные кронштейны. Как правило, производители стендов изготовляют установочные комплекты кронштейнов для известных отечественных и зарубежных производителей ТНВД.

На отдельных стендах для регулировки ТНВД можно проверять и насос-форсунки, для чего необходимо иметь соответствующие муфты и адаптеры для привода от вала стенда и электронные управляющие устройства.

Основной параметр ТНВД, который необходимо контролировать независимо от конструкции насоса, — это производительность ТНВД на разных частотах вращения вала при определенных положениях органов управления (положение рейки топливного насоса, настройки регуляторов, электронного управления форсунками и т.д.) и условиях эксплуатации топливной аппаратуры (например, давления топлива перед ТНВД), а также разных параметрах эталонного топлива (температура, вязкость). Параметры регулировки задаются в тест-планах ТНВД заводом-изготовителем. Если топливная аппаратура имеет электронное управление, параметры задаются через специализированные электронные приборы, имитирующие штатные контроллеры на дизеле.

Циркуляция топлива в стенде происходит по замкнутому контуру и различается в зависимости от конструкции топливной аппаратуры. Из топливного бака подкачивающий насос подает топливо в ТНВД. Далее, если в конструкции топливной аппаратуры предусмотрен аккумулятор давления (Common Rail), то топливо накапливается в нем. В аккумуляторе поддерживается определенное давление, излишки стравливаются обратно в топливный бак. Затем происходит впрыск топлива форсунками. Излишки топлива по линии обратного слива поступают в топливный бак. Количество впрыснутого топлива и, при необходимости, излишнего топлива за цикл определяются в измерительной системе.

Характеристика впрыска зависит от гидродинамических параметров всех элементов нагнетательного тракта топливной аппаратуры и параметров топлива. С одной стороны, к топливу предъявляются определенные требования, а с другой — для обеспечения идентичности характеристики впрыска топлива по цилиндрам дизеля на всех нагнетательных трактах устанавливают элементы, специально подобранные по своим гидродинамическим параметрам (стендовые форсунки, трубки высокого давления и т.п.). Дизельное топливо и его пары токсичны, поэтому в качестве эталонного топлива используют специальные жидкости для калибровки дизельной топливной аппаратуры (стандарт DIN ISO 4113).

Нормативные показатели регулировочных параметров топливной аппаратуры, в том числе производительность ТНВД, соответствуют определенному типу эталонного топлива при заданной температуре, параметрам трубок высокого давления и стендовых форсунок или форсунок-калибров. К чистоте топлива предъявляются повышенные требования; для его очистки устанавливают фильтры (на рис. 12 не показаны). Для стендов известных западных фирм предусмотрена процедура замены отработавшего топлива после диагностики определенного числа насосов.

Все современные стенды имеют систему автоматической термостабилизации (см. рис. 12), состоящую из нагревательного и охладительного (обычно радиатор, обдуваемый воздухом) элементов. Температура топлива обычно 30…40 °С и поддерживается с точностью 2 °С.

При диагностике ТНВД маленькой производительности и низкой начальной температуре топлива происходит долгий нагрев, но стабильно поддерживается заданный температурный диапазон. Для ТНВД большой производительности нагрев происходит быстро из-за прокачки большого объема топлива и сильного сжатия в элементах самой топливной аппаратуры. При эксплуатации стенда с непрерывным циклом диагностики ТНВД или насосов с повышенным давлением топлива используется более эффективное жидкостное (вода, антифриз) и фреоновое охлаждение. Система управления стендом отслеживает уровень температуры топлива через сенсоры и при необходимости включает и выключает нагрев или охлаждение. Характеристики автоматической муфты опережения впрыска (зависимости угла разворота полумуфт от частоты вращения) топливных насосов отечественного производства определяют с помощью стробоскопа (см. рис. 12).

Для ТНВД, оснащенных гидропневматическим или пневматическим корректором подачи топлива по наддуву, необходимы системы подачи масла и воздуха. Для вакуумных регуляторов требуются вакуумные насосы (системы создания вакуума). Как правило, давление указанных систем контролируется по стрелочным манометрам.

Углы чередования подачи топлива секциями ТНВД определяются пьезоэлектрическими датчиками, установленными в узлах впрыска и реагирующими на ударную волну от впрыснутой струи, или датчиками давления (только для механических форсунок), установленными в топливных трубках (на рис. 12 они обозначены как датчики фаз).

Измерение цикловой подачи и обратного слива топлива производится с использованием мерных мензурок или с помощью автоматических расходомеров (BOSCH EPS 815, HARTRIDGE AVM2-PC), измеряющих в режиме реального времени количество топлива по секциям. Одновременно на мониторе компьютера строятся гистограммы расхода топлива для измеряемых секций.

При использовании мензурок топливо наливается в мензурки одновременно из всех секций в течение заданного количества циклов, а затем производится визуальное считывание уровня топлива по шкале на мензурке для определения цикловой подачи.

Обоим способам измерения цикловой подачи топлива присущи свои недостатки и преимущества. Автоматический способ более точный — точность зависит от погрешности расходомера. Значения подачи топлива автоматически попадают в программу, затем рассчитывается неравномерность подачи по секциям и выдается результат сравнения с нормативными значениями. При наливе топлива в мензурки визуально можно сразу определить разницу в подаче от разных секций и не проводить налив по нормативам тест-плана в полном объеме, сократив время регулировки, что актуально для механических ТНВД. В то же время точность измерений этим способом ниже по следующим причинам:

- за достоверность считывания значений со шкалы мензурки отвечает регулировщик;

- после слива на стенках мензурок остается топливо, которое при следующем измерении вносит дополнительную погрешность;

- отдельные пузырьки, образующиеся при наливе, несмотря на установленные пеногасители, не позволяют четко определить границу уровня топлива в мензурке, поэтому предпочтителен нижний налив и слив (измерительный блок Motorpal), при котором пена практически не образуется.

Консоли современной системы управления и контроля за стендом и топливной аппаратурой реализуются в виде тахосчетчика в сопряжении с микроконтроллером или в более сложном варианте — персонального компьютера. Основные параметры, которые отображаются на консоли:

- величина подачи топлива насосными секциями;

- частота вращения вала ТНВД;

- давление топлива после подкачивающего насоса;

- температура топлива в топливном баке;

- углы чередования подачи топлива секций ТНВД.

Для топливной аппаратуры, имеющей электронное управление, выпускаются всевозможные электронные приставки, которые имитируют сигналы управления и имеют собственные диагностические функции. На рис. 12 комплекс электронных приставок обозначен как электронная система управления подачей. Некоторые приставки имеют интерфейс сопряжения с персональными компьютерами для дополнительного сервиса, а другие не имеют собственных органов управления; весь внешний интерфейс выполнен на персональном компьютере.

Диагностирование топливного насоса высокого давления заключается в определении начала, величины и равномерности подачи топлива отдельными секциями.

Величину подачи топлива каждой секцией насоса определяют с помощью мерных мензурок при температуре топлива 25…30 °С. Насос проверяют совместно с комплектом исправных и отрегулированных форсунок на давлении впрыска (15 0,5) МПа и комплектом топливопроводов высокого давления длиной (400 3) мм. Перед началом проверки необходимо выявить плотность закрытия нагнетательных клапанов, которые не должны в течение 2 мин пропускать топливо под давлением 0,17…0,20 МПа при положении рейки насоса, соответствующем выключенной подаче.

После этого проверяют и регулируют работу всережимного регулятора на разных частотах вращения, при начале и окончании выдвижения рейки топливного насоса, а также при полном автоматическом выключении подачи.

Количество подаваемого топлива каждой секцией за один ход плунжера для двигателей ЯМЗ должно быть 105…107 мм3. Неравномерность подачи топлива между секциями насоса не должна превышать 3 % при полной подаче и номинальной частоте вращения 1050 мин-1 вала насоса.

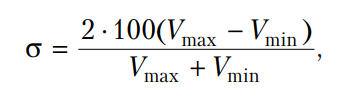

Неравномерность σ (%) подачи топлива секциями определяют по формуле

где Vmax, Vmin — цикловая подача секцией соответственно с максимальной и минимальной производительностью.

Равномерность и величину подачи топлива каждой секции насоса регулируют смещением поворотной втулки относительно зубчатого сектора. Топливные насосы имеют автоматическую муфту опережения впрыскивания топлива, которая изменяет момент начала подачи топлива в цилиндр в зависимости от частоты вращения коленчатого вала. Установочный угол опережения впрыскивания топлива зависит от особенностей каждой отдельной муфты.

Начало подачи топлива секциями насоса определяют с помощью моментоскопов, устанавливаемых на выходные штуцеры секций насоса и градуированный диск, закрепленный на валу насоса. При повороте вала насоса его секции подают топливо в трубки моментоскопов. Определяя начало подачи топлива, необходимо следить, чтобы в момент начала движения топлива в трубке моментоскопа риска на шкиве коленчатого вала находилась напротив риски с цифрой на крышке шестерен распределения. Цифра у риски на крышке распределительных шестерен должна соответствовать цифре, выбитой на торце автоматической муфты, или риска с той же цифрой на маховике должна совпадать с указателем на картере маховика.

Момент начала движения топлива в трубке первого цилиндра фиксируют по градуированному диску. В последующие цилиндры топливо подается через периоды времени, соответствующие определенным углам поворота вала в соответствии с порядком работы двигателя. Например, в восьмицилиндровом насосе топливо подается секциями через 45°. Допустимая неточность интервала между началом подачи топлива любой секцией насоса относительно первой ±1/3°. Момент начала подачи топлива секцией устанавливают регулировочными болтами толкателя насоса.

Диагностирование топливоподкачивающего насоса — это определение его производительности при заданном противодавлении, а также давления при полностью перекрытом нагнетательном канале. Производительность топливоподкачивающих насосов, устанавливаемых на двигателях ЯМЗ, при номинальной частоте вращения 1050 мин-1 кулачкового вала и противодавлении в магистрали 0,50…0,17 МПа должна быть 2,2 л/мин, а максимальное давление — 0,4 МПа.

В случае использования стендов, не имеющих возможности проверок современных ТНВД, могут применяться дополнительные аксессуары, позволяющие расширить возможности таких стендов при проверке ТНВД.

Пневматический тестер регулятора ТНВД ДД-3200 (рис. 13) предназначен для имитации реальной работы двигателя при проверке насосов с автоматическим противодымным корректором или корректором по наддуву дизеля, с высотным корректором, устанавливаемых на автомобилях отечественного и иностранного производства, а также для проверки и регулировки ТНВД с вакуумным регулятором (насосы типа РЕS, устанавливаемые на автомобилях Mercedes).

Рис. 13. Общий вид пневматического тестера регулятора ТНВД ДД-3200

Станция смазки ТНВД ДД-3100 (рис. 14) предназначена для обеспечения условий смазки при испытании на стенде ТНВД с циркуляционной системой смазки. Масло от напорного штуцера по трубопроводу подается к ТНВД; слив масла от насоса производится по сливному трубопроводу. Давление масла регулируется дросселем по манометру.

Рис. 14. Общий вид станции смазки ТНВД ДД-3100

Рис. 15. Общий вид дизельтестера ДД-3800

Дизельтестер ДД-3800 (рис. 15) предназначен для испытания насосов с электронным управлением. Выдает на исполнительные устройства ТНВД управляющие сигналы, аналогичные сигналам электронного блока управления двигателя. Позволяет измерять угол опережения впрыска, подачу топлива ТНВД с потенциометрическим и индукционным датчиком, проверять параметры датчика температуры топлива в ТНВД (термистора).

2.4. Проверка датчиков и исполнительных механизмов систем питания дизельных двигателей с электронным управлением

Большинство датчиков и исполнительных механизмов можно проверить с помощью осциллографа (осциллоскопа) и мультиметра (тестера).

При поиске неисправностей в электрических устройствах, для проверки параметров, которые при работе не изменяются или изменяются медленно (например, напряжение питания, сопротивление и т.п.), в большинстве случаев подходит мультиметр с цифровым дисплеем, позволяющий определять измеряемые параметры с большой точностью. Для регистрации величин, которые часто изменяются за короткий промежуток времени, применяют осциллограф. По форме кривой напряжения можно сделать выводы о неисправностях не только неэлектрических систем, например, по кривой напряжения датчика и частоты вращения коленчатого вала узнать можно о механическом повреждении или загрязнении датчика ВМТ.

Используя измерительные меню осциллографа, пользователь может быстро установить оси времени и напряжений, а также уровень запуска развертки. Компьютеризированные исполнения осциллографов позволяют также запоминать изображение измеряемых параметров.

Датчики представляют собой измерительные преобразователи, которые превращают физические величины (давление, температуру и др.) в электрический сигал. В большинстве случаев используется аналоговый сигнал напряжения, изменяющегося в соответствии с изменением измеряемой физической величины. Различают датчики с электрическим питанием и без него. Датчики с электрическим питанием имеют трехштырьковые разъемы (например, датчик Холла, датчик давления, датчик массового расхода воздуха), а датчики, не имеющие питания, — двухштырьковые разъемы (например, индуктивный датчик частоты вращения коленчатого вала или одновольтового -зонда).

У датчика с электрическим питанием в первую очередь следует проверить наличие напряжения питания, которое в большинстве случаев составляет 5,0 В (очень редко используется аккумуляторная батарея). Напряжение сигнала датчика 0,2…4,8 В. При напряжении 0 или 5 В блок управления показывает ошибку: 0 В указывает на обрыв, а 5 В — на короткое замыкание.

Преобразование электрических команд блока управления в механические, пневматические или гидравлические исполнительные процессы происходит, как правило, с помощью электромагнитов. В большинстве случаев электромагниты являются составной частью электромагнитных клапанов, однако могут воздействовать на исполнительный механизм непосредственно, например, через поворотный магнит в механизме управления распределительного топливного насоса с электронным управлением. Для плавного изменения управляющего усилия или величины открытия электромагнитного клапана блок управления постоянно включает и выключает электромагниты.

Отношение времени включенного состояния ко всему периоду называется скважностью и измеряется в процентах. При этом время одного цикла включения и выключения принимается за 100 %. Сила тока регулируется изменением отношения между временем включенного и выключенного состояний. Этот способ управления называется широтно-импульсной модуляцией (ШИМ). Он используется в системе зажигания, где существует понятие «угол замкнутого состояния контактов прерывателя». Управление осуществляется в соответствии со способом работы интерфейса компьютера.

Для проверки электрического исполнительного механизма осциллограф подсоединяют к «массовому» управляющему проводу, блоку управления и «массе» двигателя. После подсоединения измерительного прибора необходимо проверить, есть ли скважность и изменяется ли она в соответствии с рабочим режимом. Если скважность не определяется, опросом памяти неисправностей необходимо проверить, нет ли у блока управления причины для отказа в работе. Рециркуляция ОГ, например, отключается при выходе из строя массового измерителя расхода воздуха. Если в памяти неисправностей нет сведений о неисправности, то дефект находится в схеме переключения. Напряжение 12 В означает, что система электропитания исполнительного механизма и обмотка катушки электромагнита исправны. Дефект должен находиться между отрицательным полюсом обмотки катушки и «массой» двигателя. Если управляющий провод, идущий от блока управления, и «массовый» провод в порядке, причину неисправности следует искать в работе блока управления.

3. Особенности обслуживания систем Common Rail

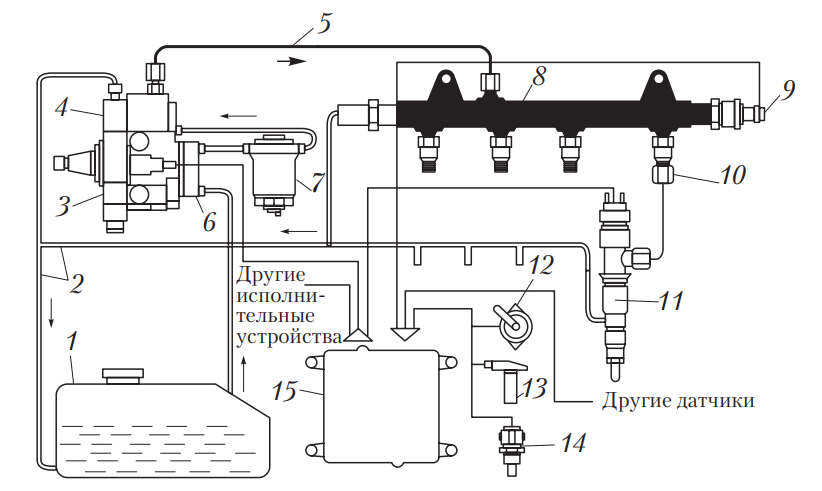

Главной отличительной особенностью аккумуляторных топливных систем с электронным управлением Common Rail является разделение узла, создающего давление (ТНВД-аккумулятор), и узла впрыска (форсунки) (рис. 16).

Рис. 16. Схема системы питания дизельных двигателей Common Rail: 1 — топливный бак; 2 — топливопроводы слива; 3 — ТНВД; 4 — регулятор давления; 5 — топливопровод высокого давления; 6 — топливоподкачивающий насос; 7 — фильтр; 8 — гидроаккумулятор; 9 — датчик давления; 10 — предохранительный клапан; 11 — электрогидравлическая форсунка; 12 — датчик педали акселератора; 13 — датчик частоты вращения и положения коленчатого вала; 14 — датчик температуры; 15 — блок управления

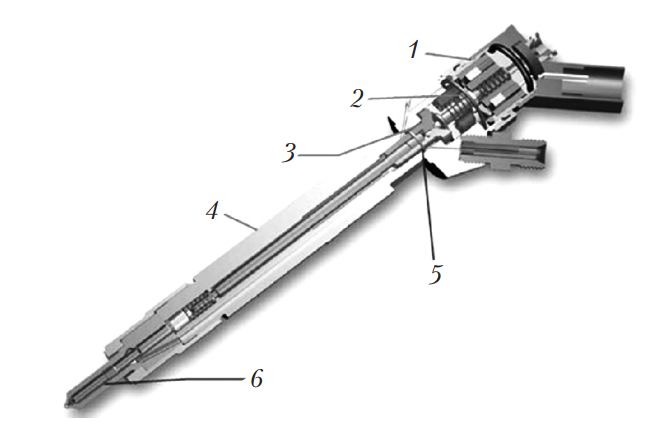

Главная деталь топливных систем Common Rail — электрогидравлическая форсунка. Распределение отказов отдельных ее элементов указаны в процентах на рис. 17. Как видно из приведенных данных, наименее надежными элементами электрогидравлической форсунки являются шаровой клапан и распылитель.

Рис. 17. Отдельные элементы электрогидравлической форсунки с указанием их отказов: 1 — соленоид (5 %); 2 — якорная группа (2 %); 3 — шаровой клапан (35 %); 4 — корпус (3 %); 5 — кольца ВД (25 %); 6 — распылитель (30 %)

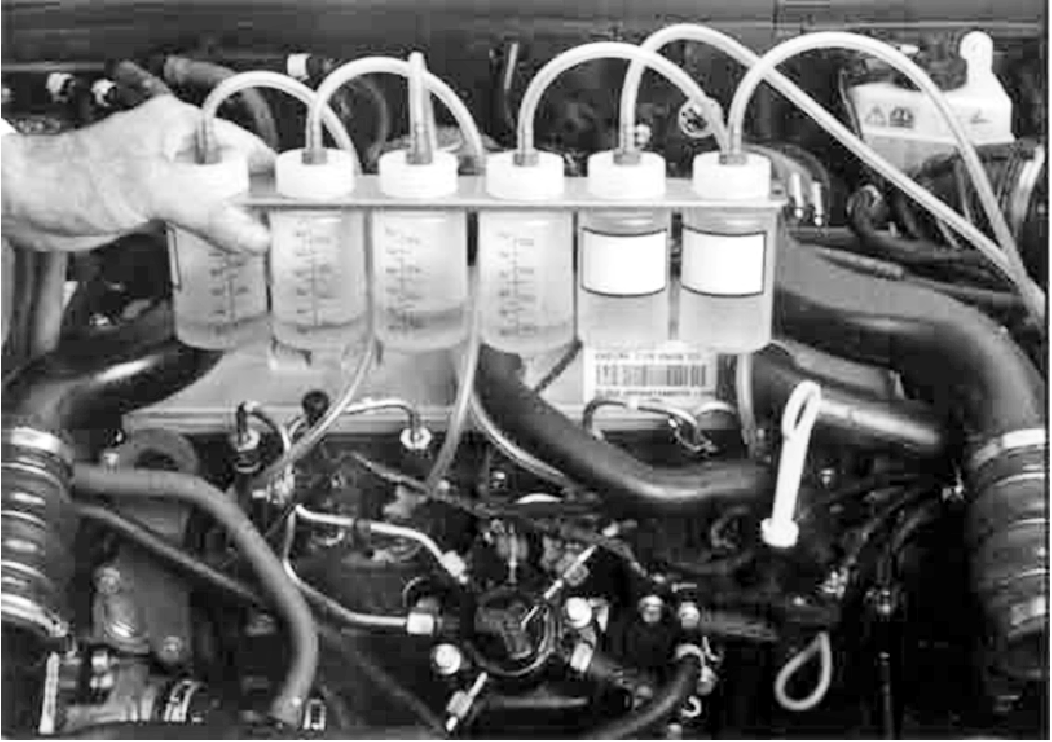

Основные проверки систем Common Rail осуществляют с использованием сканера для диагностирования электронных систем управления двигателем, однако отдельные проверки могут быть проведены и более простыми способами. Например, в случаях нестабильности холостого хода двигателя необходимо провести гидравлические испытания форсунок, характеризующие главным образом состояние запорного клапана. В случае негерметичности клапана топливо, которое должно попасть в камеру сгорания, попадет в обратный слив и таким образом проявится неисправность автомобиля.

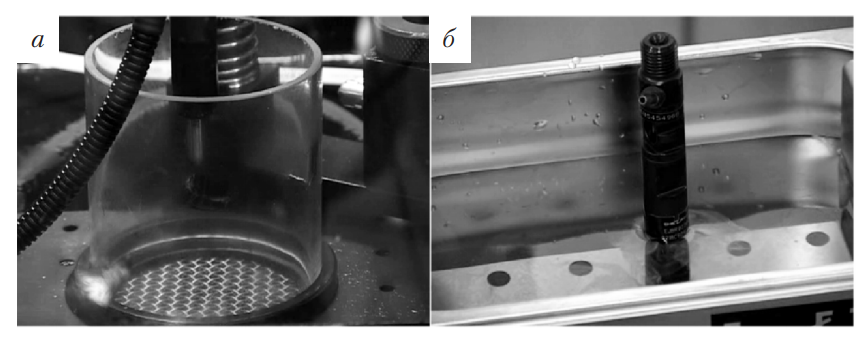

Для гидравлических испытаний форсунок отсоединяют топливопроводы обратного слива топлива от форсунок и каждый заводят в мерный сосуд (рис. 18). Затем запускают двигатель и измеряют количество слива каждой форсунки, его величина должна составлять около 150 см3/мин. При разнице между объемами более 30 % или превышении нормы обратного слива форсунку необходимо заменить.

Более тщательные проверки топливной системы Common Rail могут быть произведены с помощью специализированного оборудования, например стендов Bosch EPS 708 (рис. 19) и Stardex 0601. Стенды такого типа позволяют проверять компоненты систем Common Rail с давлением впрыска до 250,0…260,0 МПа. Учитывая высокое давление проверки и сильный нагрев компонентов системы, в стендах предусмотрена система охлаждения.

Стенд Bosch EPS 708 позволяет проверять электромагнитные форсунки и топливные насосы систем Common Rail производства Bosch и других компаний. Кроме того, используя специальное дооснащение, можно проверять пьезофорсунки производства Bosch, Denso и Siemens/Continental, CRI Piezo.

Рис. 18. Проверка обратного слива топлива

Рис. 19. Стенд Bosch EPS 708 для проверки компонентов топливной системы Common Rail

Дополнительно к испытаниям на утечку и определения количества впрыскиваемого топлива с помощью специального набора можно проверить электрический модуль пьезофорсунки на наличие дефектов изоляции. Необходимые технические данные для сравнения результатов тестирования с заводскими характеристиками приведены на CD TestData, который доступен по подписке.

Рабочая область стенда закрывается прочным прозрачным защитным экраном, при поднятии которого привод стенда выключается в целях безопасности. Используя монтажный комплект, на стенде можно одновременно закрепить четыре (для грузовых автомобилей и коммерческого транспорта) или шесть форсунок систем Common Rail (для легковых автомобилей).

С помощью стенда можно проверять:

- состояние фильтров;

- стабильность распыла топлива форсункой для определения специфических дефектов форсунок систем Common Rail;

- герметичность компонентов системы;

- количество топлива обратного слива;

- режимы работы форсунок — предварительный впрыск, холостой ход, полная нагрузка, экономичный режим с определением количества подачи топлива.

Более высокотехнологичные стенды STARDEX 0304 и MAK TEST позволяют осуществлять проверку и ремонт форсунок Common Rail всех типов и производителей, в том числе и пьезоэлектрических. Форсунки идентифицируются по их серийному номеру.

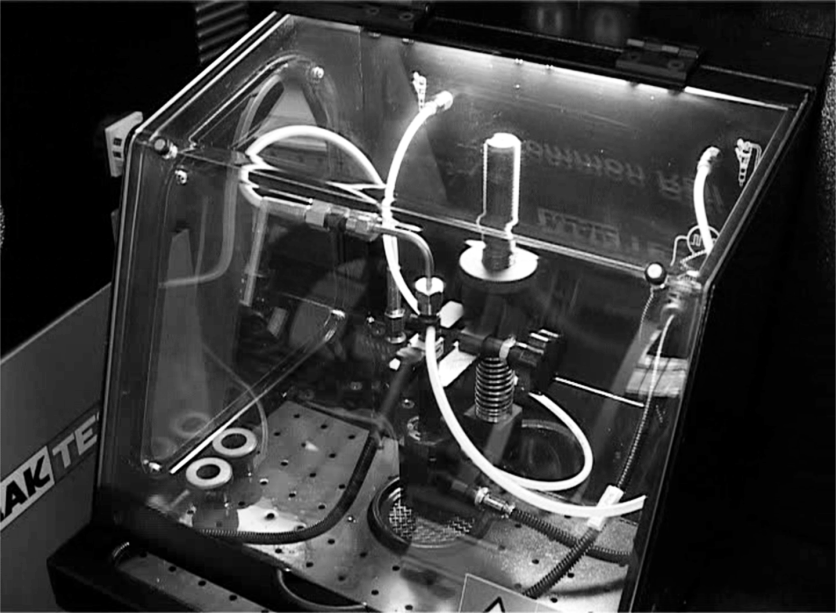

В качестве примера рассмотрим стенд для проверки и ремонта форсунок MAK TEST (рис. 20), который представляет собой комплекс, включающий оборудование для создания высокого давления рабочей жидкости при проверке форсунок, персональный компьютер, ультразвуковую ванну для очистки форсунок, приспособления и инструмент для разборки и проверки форсунок.

Для проведения проверки форсунку вставляют в специальный держатель (рис. 21) и фиксируют ее гайкой. К проверяемой форсунке подсоединяются рабочие трубопроводы для подачи и отвода топлива. Учитывая высокое давление и связанную с ним опасность, при проверке держатель с форсункой закрывается прозрачной защитной крышкой.

Рис. 20. Общий вид стенда MAK TEST для проверки и ремонта форсунок

Рис. 21. Держатель форсунки с защитной крышкой

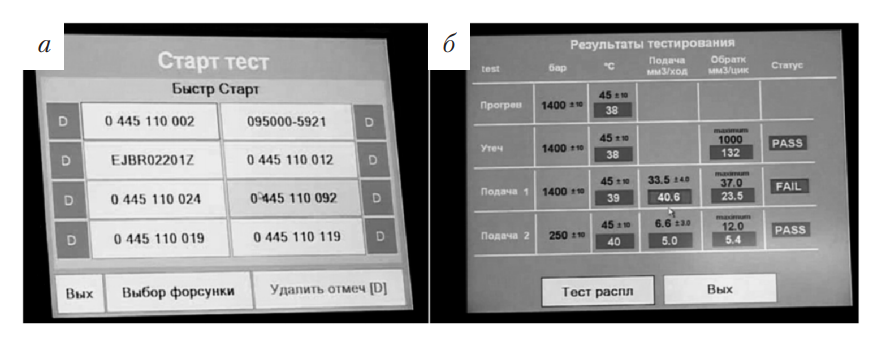

Рис. 22. Экран компьютера: а — выбор проверяемой форсунки; б — данные по тестированию форсунок

С помощью сенсорного экрана по каталожному номеру проверяемой форсунки вводится программа тестирования (рис. 22). Данные по форсункам основных мировых производителей занесены в память компьютера. Все данные по проверке форсунок заносятся в память компьютера и выводятся на экран.

Для точного определения неисправности форсунки необходимо при разных нагрузках определить величину разности между подачей и возвратом топлива. Именно на этом принципе и построена система диагностики форсунок систем Common Rail.

Тестирование форсунок производится по специальной программе и включает следующие основные тесты по определению:

- утечек топлива при высоком давлении, соответствующем рабочему;

- подачи топлива при низком и высоком давлении, а также обратного слива. В рассматриваемом примере тестирования форсунок (см. рис. 22) при высоком давлении по нормативам подача должна составлять 33,5 см3 с подачей обратного слива 6,6 см3, но полученные данные (соответственно 40,6 и 5,0 см3) отличаются от нормативных;

- качества распыливания топлива. Система подачи топлива стенда импульсно подводит к форсунке топливо, которое распыляется на поверхности специальной колбы (рис. 23, а). Качество распыления топлива определяется визуально. Если распылитель форсунки забит, то его очищают в ультразвуковой ванне (рис. 23, б), при этом очищается только внешняя сторона распылителя, чтобы не повредить напыления на внутренней стороне распылителя.

Рис. 23. Внешний вид определения качества распыления (а) и ультразвуковой ванны (б)

При неисправности форсунки на стенде можно произвести разборку, осмотр и замену отдельных деталей, если это разрешает изготовитель форсунок и имеются запасные детали изготовителя. Для разборки и осмотра применяются специальные ключи, приспособления и мерительный инструмент. После ремонта производится тестирование форсунки.

Кроме проверки гидравлических параметров в системах Common Rail производится проверка электрических параметров.

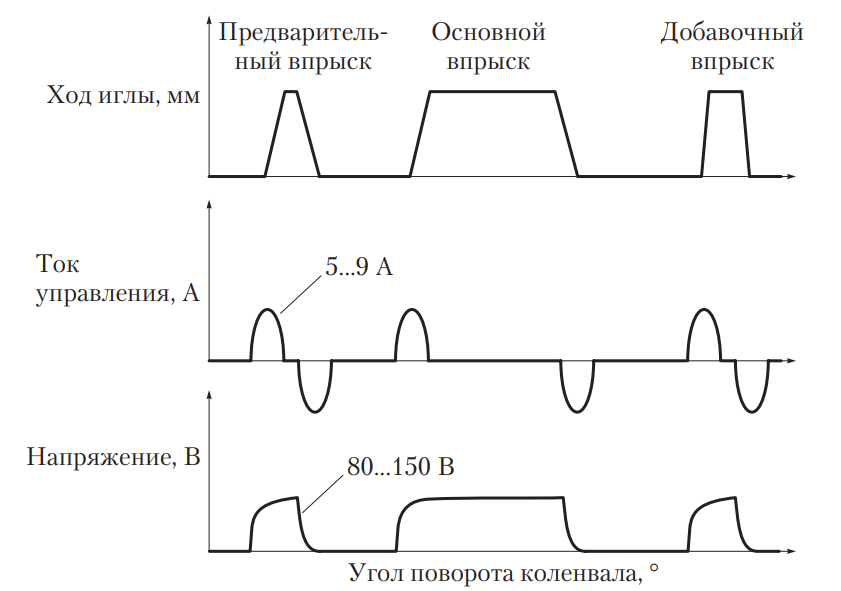

Импульс, подаваемый в нужный момент от блока управления двигателя к форсунке, запускает процесс впрыска. Продолжительность открытого состояния форсунки и системное давление определяются количеством впрыскиваемого топлива. Кроме того, топливо для каждого цикла горения может делиться на несколько порций (рис. 24).

Рис. 24. Осциллограммы впрыска системы Common Rail

Сравнивая осциллограммы, полученные при работе двигателя, с эталонными, определяют неисправности впрыска топлива.

Электроклапаны проверяют на наличие обрывов и сопротивление обмоток, датчики системы — на выдаваемое напряжение.

Попадание загрязнений в систему приводит к ее повреждению, поэтому предъявляются особые требования к чистоте и технологии ТО и ремонта.

Заглушки в системах Common Rail одноразовые и повторное их использование не допускается. Для очистки используются специальные одноразовые салфетки; запрещено применять ветошь или обычную бумагу, так как они оставляют волокна, загрязняющие топливную систему.

Любой снятый элемент систем впрыска после установки заглушек отверстия должен храниться в герметичном пластиковом пакете.

Перед любым вмешательством в топливную систему необходимо выполнять следующие рекомендации:

- после остановки двигателя необходимо выждать не менее 30 с, прежде чем выполнять любые действия на элементах топливной системы, чтобы обеспечить снижение давления до атмосферного;

- перед ослаблением соединений элементов топливной системы, работающей под высоким давлением, или перед снятием топливной форсунки с помощью соответствующего растворителя (например, Sodimac) тщательно очищают область предполагаемой работы. Растворитель наносят кисточкой на уровне соединений трубопроводов, на форсунки на уровне их зажимов, при этом использовать сжатый воздух нельзя;

- сразу же после отсоединения топливопровода обязательно заглушают отверстия, через которые могут попасть загрязнения;

- при каждом снятии трубопровода возврата топлива от топливных форсунок его необходимо заменять новым. Запрещается повторное использование уплотнения форсунок.

Запрещено разбирать топливный насос высокого давления и форсунки.

Для очистки форсунок нельзя применять металлические щетки, наждачную бумагу, ультразвуковую очистку. Для очистки распылителя форсунки используют обезжириватель и протирают его чистой салфеткой.

4. Особенности обслуживания систем с насос-форсунками

Насос-форсунки состоят из трех подсистем: подачи топлива низкого давления, подачи топлива высокого давления, подачи воздуха и выпуска отработавших газов.

Подсистема подачи топлива низкого давления необходима для подачи топлива к насосу высокого давления и очистки топлива, подсистема подачи топлива высокого давления — для создания высокого давления впрыска топлива в камеру сгорания.

Подсистема подачи воздуха и выпуска ОГ включает приборы для очистки воздуха, поступающего в цилиндры двигателя, и очистки ОГ после выпуска их из цилиндров.

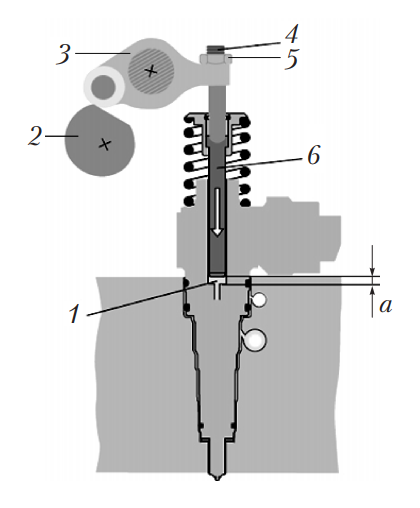

Основные компоненты системы питания дизельного двигателя с насос-форсунками показаны на рис. 25.

Рис. 25. Система питания дизельного двигателя с насос-форсунками: 1 — топливный бак; 2 — топливопровод к дополнительному отопителю; 3 — охладитель топлива; 4 — датчик температуры топлива; 5 — ограничительный клапан в сливном трубопроводе; 6 — сливной трубопровод; 7 — распределитель топлива; 8 — трубопровод высокого давления; 9 — насос-форсунка; 10 — насос высокого давления; 11 — редукционный клапан в трубопроводе подачи топлива; 12 — обратный клапан; 13 — топливный фильтр; 14 — трубопровод низкого давления; 15 — насос низкого давления

Расположенный в баке электрический насос низкого давления 15 подкачивает топливо к фильтру. Обратный клапан 12 предотвращает слив топлива из распределителя 7 и трубопровода низкого давления 14 в бак после остановки двигателя.

Насос высокого давления 10 служит для забора топлива из фильтра и подачи его под повышенным давлением к насос-форсункам. Редукционный клапан 11 поддерживает давление подаваемого к насос-форсункам топлива в пределах 0,75…0,85 МПа. Ограничительный клапан 5 удерживает давление топлива в сливном трубопроводе на уровне 0,1 МПа, благодаря ему снижаются пульсации давления в системе.

Топливоподкачивающие насосы могут быть как с внутренним зацеплением шестерен, так и шиберные. Максимальное давление, развиваемое насос-форсунками, составляет 250,0 МПа.

Основные проверки таких систем осуществляют с использованием сканера для диагностирования электронных систем управления двигателем, однако отдельные проверки могут быть проведены и более простыми способами.

4.1. Проверка давления в системе питания двигателя

При недостаточном давлении топлива возможны следующие неисправности:

- неустойчивая работа двигателя;

- остановка двигателя на холостом ходу;

- пониженная частота вращения коленчатого вала на холостом ходу;

- недостаточная приемистость автомобиля (двигатель не развивает полной мощности);

- рывки и провалы в работе двигателя при движении автомобиля.

Давление в системе питания дизельного двигателя создается и поддерживается в две ступени:

- в трубопроводе низкого давления, расположенном между топливным баком и насосом высокого давления (см. рис. 25), давление составляет 0,30 МПа и поддерживается топливным модулем, установленным в баке. Блок управления двигателем изменяет давление от 0,07 МПа на режиме холостого хода до 0,30 МПа при повышенных частоте вращения коленчатого вала и нагрузке. Обратный клапан, установленный в топливном модуле, ограничивает рост давления до максимально допустимого значения;

- в трубопроводе высокого давления, расположенном между насосом высокого давления и топливной рампой, давление составляет 0,75…0,85 МПа и поддерживается насосом высокого давления, установленным на головке блока цилиндров двигателя.

Вначале рекомендуется проверить надежность электрических контактов в колодках жгутов проводов узлов системы впрыска, отвечающих за подачу топлива (топливный насос низкого давления, форсунки).

Проверить давление топлива в трубопроводе низкого давления (первая ступень) можно манометром со шлангом-переходником для подключения к переходному штуцеру насоса высокого давления. Манометр подключают к штуцеру насоса в разрыве топливоподводящего трубопровода, отсоединив его от штуцера насоса.

Перед проверкой необходимо снизить давление в системе; проверочные работы проводят через 2…3 ч после остановки двигателя (давление за это время снижается практически до нуля). Затем ослабляют хомут крепления трубопровода низкого давления, сжав пассатижами его отогнутые усики, отсоединяют трубопровод от штуцера насоса высокого давления и подсоединяют манометр в разрыв между топливным шлангом и штуцером насоса, запускают двигатель и измеряют давление.

Возможные причины снижения давления топлива:

- неисправность регулятора давления топлива;

- засорение фильтра грубой очистки топлива;

- засорение фильтра тонкой очистки топлива;

- неисправность топливного насоса.

Величина давления зависит от технического состояния топливного насоса высокого давления. Для проверки работоспособности насоса выворачивают контрольную пробку на выходном штуцере насоса и подсоединяют вместо нее переходник шланга манометра. Запускают двигатель, установив по тахометру частоту вращения коленчатого вала 1500 об/мин. При этой частоте давление топлива, создаваемое насосом в нагнетательном трубопроводе, должно быть не ниже 0,75…0,85 МПа. Если давление меньше указанного значения, то насос следует заменить.

4.2. Регулировка насос‑форсунки после установки

После установки насос-форсунки необходимо установить регулировочным винтом 4 (рис. 26) наименьшее расстояние а между корпусом камеры высокого давления и плунжером в его нижнем положении.

Рис. 26. Схема насос-форсунки: 1 — камера высокого давления; 2 — кулачок распределительного вала; 3 — коромысло; 4 — регулировочный винт; 5 — контргайка; 6 — плунжер; а — наименьшее расстояние

Благодаря такой регулировке исключается удар плунжера о дно камеры высокого давления в результате его удлинения при нагреве. Для этого коленчатый вал двигателя поворачивают настолько, чтобы кулачок распределительного вала 2 установился выступом вверх, а плечо коромысла 3 с роликом оказалось в самом нижнем положении. Затем отпускают контргайку 5 и вворачивают регулировочный винт 4 до упора в плунжер. После этого выворачивают регулировочный винт на 225° и, не изменяя его положения, затягивают контргайку.

Очистка насос-форсунок осуществляется в ультразвуковой ванне, при этом корпус форсунок, по возможности, должен быть направлен сопловыми отверстиями вниз.

При осмотре насос-форсунки на поршне и на пластине накопителя, на седле иглы и игле не должно быть следов трещин, коррозии и других повреждений. Седло поршня клапана не должно прирабатываться к пластине клапана. Поршень клапана и игла форсунки должны легко перемещаться. Игла форсунки не должна прирабатываться к упорной шайбе, на которой не должно быть следов кавитации.

5. ТО системы питания дизельного двигателя

ЕО. У автомобилей с дизельным двигателем проверить уровень масла в ТНВД и регуляторе частоты вращения коленчатого вала двигателя. При постановке автомобиля на стоянку слить отстой из топливных фильтров.

ТО‑1. Осмотреть приборы системы питания, их крепление и герметичность соединений. Проверить действие привода насоса высокого давления. У автомобилей с дизельным двигателем слить отстой из топливного бака и корпусов фильтров тонкой и грубой очистки топлива, проверить уровень масла в топливном насосе высокого давления и регуляторе частоты вращения коленчатого вала двигателя.

ТО‑2. Проверить: крепление и герметичность топливного бака, соединений трубопроводов, топливных насосов, форсунок, фильтров, муфт привода; исправность механизма управления подачей топлива и действие останова двигателя. Через одно ТО-2 снять и проверить форсунки.

Проверить также: циркуляцию топлива (при необходимости опрессовать систему); надежность пуска двигателя и отрегулировать минимальную частоту вращения коленчатого вала в режиме холостого хода; работу двигателя, ТНВД и регулятора частоты вращения коленчатого вала, определить дымность отработавших газов.

Через одно ТО-2 проверить угол опережения впрыска топлива. Проверить уровень масла в топливном насосе высокого давления и регуляторе частоты вращения коленчатого вала двигателя.

СО. Проверить состояние и действие кранов, а также сливных устройств в системах питания. Очистить (при необходимости) топливный бак и продуть топливопроводы (осенью). Снять топливный насос, промыть и проверить состояние и работу на стенде (осенью).

Исследуем топливную аппаратуру. Часть 1

Истец обратился в суд с иском к ответчику в связи со следующими обстоятельствами. Автомобиль с дизельным двигателем был заправлен на АЗС. После этой заправки топливом на комбинации приборов автомобиля включилась надпись «Слить воду из топливного фильтра». Однако это водителем сделано не было. После пробега примерно 200 км автомобиль начал «дергаться» и включился световой индикатор «CHECK ENGINE». Автомобиль был доставлен в авторизованный технический центр.

В техническом центре были проведены диагностические работы, в результате которых было установлено, что в топливном фильтре присутствуют «посторонние примеси» и топливо в баке имеет «неестественный цвет». Исследование образца топлива, отобранного из топливного бака автомобиля, показало несоответствие свойств топлива установленным нормам. Диагностика, проведенная техническим центром, показала признаки неисправности топливных форсунок. В процессе проведенного ремонта все топливные форсунки были заменены. Собственник автомобиля обратился в суд с иском к топливной компании с требованием возмещения причиненного вреда.

Заключение эксперта

Экспертиза проведена экспертом Лосавио Сергеем Константиновичем – образование высшее, специальность «Автомобильный транспорт», кандидат технических наук, доцент кафедры «Производство и ремонт автомобилей и дорожных машин» Московского автомобильно-дорожного государственного технического университета (МАДИ). Экспертные специальности: «Автотехническая экспертиза», «Транспортно-трасологическая экспертиза», «Исследование технического состояния автотранспортных средств и строительной техники», «Исследование лакокрасочных материалов и покрытий транспортных средств», «Исследование следов орудий, инструментов, механизмов, транспортных средств», «Автотовароведческая экспертиза» (приказ МАДИ № 572). Свидетельство Московского университета МВД России (транспортная трасология). Стаж работы по специальности с 1971 года.

На разрешение экспертизы были поставлены следующие вопросы.

1. Какой вид топлива (дизельное, бензиновое, др.) использовался для эксплуатации автомобиля на момент обнаружения выявленных недостатков двигателя и соответствует ли использованное топливо рекомендациям и нормативам завода-изготовителя?

2. В случае выявления несоответствия использованного топлива рекомендациям и нормативам завода-изготовителя указать повреждения транспортного средства, возникшие вследствие несоответствия использованного топлива рекомендациям и нормативам завода-изготовителя.

3. Имеются ли поломка топливной системы автомобиля, системы подачи топлива, если имеются, то какие, и в результате чего они возникли?

4. Могли ли неисправности возникнуть в результате движения истца с включенным сигналом chick engine?

5. Какова стоимость восстановительного ремонта транспортного средства?

6. Возможен ли ремонт, а не полная замена узлов и агрегатов?

7. Могли ли действия истца привести к поломке системы подачи топлива, если да, то какие?

8. Нарушал ли истец правила технической эксплуатации автомобиля?

Порядок вопросов в исследовательской части будет изменен в соответствии с логикой и общей методикой проводимого исследования.

Для ответа на поставленные судом вопросы требуется проведение исследования автомобиля истца и элементов его топливной системы.

Из материалов дела следует, что в соответствии с заказ-нарядом был проведен ремонт автомобиля «Х». В процессе ремонта были заменены элементы топливной системы автомобиля: трубки высокого давления 8 шт., форсунки топливные 8 шт., уплотнители. До проведения исследования истец подтвердил, что автомобиль отремонтирован и эксплуатируется. Таким образом, состояние автомобиля как объекта исследования изменено, и его исследование утратило смысл.

В соответствии с нормами ст. 85 ГПК РФ экспертом было заявлено ходатайство о представлении в качестве объектов исследования частей топливной аппаратуры автомобиля истца, которые были демонтированы при проведении ремонта. Данное ходатайство судом было удовлетворено. В адрес Экспертно-консультационного центра МАДИ поступила опечатанная картонная коробка. На приклеенном к коробке листе бумаги имеется текст с указанием модели и идентификационного номера автомобиля, с которого при ремонте были демонтированы форсунки. Указана дата опечатывания, фамилии, инициалы и подписи лиц, участвующих в опечатывании частей автомобиля.

Упаковка механических повреждений не имеет. На ней отсутствуют следы воздействия жидкостей. После вскрытия коробки в ней обнаружены две не опечатанные картонные коробки меньшего размера, в которых находились восемь топливных форсунок (фото 1). Для удобства описания на форсунки стойким красителем была нанесена дополнительная маркировка «А», «В», «С», «D», «Е», «F», «G», «Н» (фото 2). На форсунках имеется заводская маркировка. Маркировка нанесена на стальном корпусе форсунки, на стальном корпусе соленоида и на пластмассовом корпусе контактной колодки (фото 3–4). Маркировка поступивших на исследование топливных форсунок приведена в табл. 1.

Фото 1. Маркировка форсунок

Фото 1. Маркировка форсунок  Фото 2. Маркировка форсунок

Фото 2. Маркировка форсунок  Фото 3. Маркировка форсунок

Фото 3. Маркировка форсунок  Таблица 1. Маркировка топливных форсунок

Таблица 1. Маркировка топливных форсунок

На контактной колодке имеется QR-код и в последней строке маркировки после последнего цифрового или буквенного символа нанесен торговый знак.

В материалах дела имеется Акт проверки качества транспортного средства. Видимые на фотографиях маркировочные обозначения (коды), нанесенные на корпусах контактных колодок форсунок, совпадают с маркировкой форсунок, представленных на исследование. Данная маркировка является уникальной, что позволяет сделать вывод о том, что на экспертное исследование представлены те форсунки, фотографии которых содержатся в Акте проверки качества транспортного средства «Х».

Исследование топливных форсунок проводилось в Дизель-центре «МАДИ Мотор» на Полигоне МАДИ, расположенном по адресу: Московская область, Ленинградское шоссе, 34-й км.

При проведении исследования присутствовали представители ответчика.

Исследование объектов осуществлялось внешним осмотром при искусственном и естественном освещении, проводились испытания, технические измерения, оптическая микроскопия, а также химический анализ.

Термины и определения

В соответствии с «Техническим регламентом о безопасности колесных транспортных средств» [1] (Такой значок указывает на использованную нормативную документацию и литературу, к которым обращается автор работы. Перечень целиком будет размещен в конце второй части работы. – Примеч. ред.), следует:

Дефект – каждое отдельное несоответствие транспортного средства (компонента) установленным требованиям.

В соответствии с ГОСТ 15467–79 [2]:

Дефект – каждое отдельное несоответствие продукции установленным требованиям.

Несоответствие требованиям технического задания или установленным правилам разработки (модернизации) продукции относится к конструктивным дефектам.

Несоответствие требованиям нормативной документации на изготовление или поставку продукции относится к производственным дефектам.

В соответствии с ГОСТ 27.002–89 [3]:

Повреждение – событие, заключающееся в нарушении исправного состояния объекта при сохранении работоспособного состояния.

В соответствии с ГОСТ Р52368–2005 (ЕН 590:2009) [4]:

Исправное состояние (исправность) – состояние объекта, при котором он соответствует всем требованиям нормативно-технической и (или) конструкторской (проектной) документации.

Неисправность – состояние объекта, при котором он не соответствует хотя бы одному из требований нормативно-технической и (или) конструкторской (проектной) документации.

Работоспособное состояние (работоспособность) – состояние объекта, при котором значения всех параметров, характеризующих способность выполнять заданные функции, соответствуют требованиям нормативно-технической и (или) конструкторской (проектной) документации.

Неработоспособное состояние (неработоспособность) – состояние объекта, при котором значение хотя бы одного параметра, характеризующего способность выполнять заданные функции, не соответствует требованиям нормативно-технической и (или) конструкторской (проектной) документации.

В соответствии с ГОСТ15888–90 (ИСО 7876/1–84) [5]:

Термин «повреждение» будет использоваться в расширенном смысле, подразумевающим любое отклонение (ухудшение) свойства (параметра) от исходного или заданного значения или состояния.

Вопрос 1. Какой вид топлива (дизельное, бензиновое, др.) использовался для эксплуатации автомобиля на момент обнаружения выявленных недостатков двигателя и соответствует ли использованное топливо рекомендациям и нормативам завода-изготовителя?

В соответствии с материалами дела и данными электронного каталога на автомобиле установлен 8-цилиндровый V-образный двигатель с воспламенением от сжатия с турбонаддувом.

В Руководстве по эксплуатации автомобиля указано, что для дизельного двигателя предназначается топливо «на территории ЕС: Дизельное топливо, соответствующее европейскому стандарту EN590. За пределами территории ЕС: Дизельное топливо с содержанием серы не выше 50 мг/кг. Цетановое число 48 и выше».

В Российской Федерации действует ГОСТ Р 52368–2005 (ЕН 590:2009)«Топливо дизельное ЕВРО. Технические условия». Данный стандарт, как следует из официального обозначения, соответствует нормам стандарта EN590:2004.

Как следует из содержания материалов дела, при поступлении автомобиля в технический центр из топливного бака автомобиля была произведена выемка (изъятие) объединенной пробы нефтепродукта в объеме 4,5 л. Проба была разделена на три равные части: Проба № 1, Проба № 2 и Проба № 3. Пробы № 2 и № 3 предназначались для передачи в независимую лабораторию для определения качества нефтепродукта, его соответствия требованиям ГОСТ.

В соответствии с имеющимся в материалах дела Протоколом, представленный на исследование образец дизельного топлива не соответствует требованиям ГОСТ Р 52368–2005 (ЕН 590:2009) по следующим показателям:

– температура вспышки в закрытом тигле;

Таким образом, из материалов дела следует, что топливо, содержавшееся в топливном баке автомобиля «Х» на момент обнаружения неисправности двигателя, является дизельным топливом, пять показателей которого не соответствуют требованиям ГОСТ Р 52368–2005 (ЕН 590:2009) и один показатель (содержание серы) не соответствует норме изготовителя, указанной в Руководстве по эксплуатации. Экспертом самостоятельно топливо не исследовалось, так как эта задача не является предметом автотехнической экспертизы и выходит за пределы специальных знаний эксперта.

Вывод по первому вопросу

Из материалов дела следует, что топливо, содержавшееся в топливном баке автомобиля «Х» на момент обнаружения неисправности двигателя, являлось дизельным топливом, показатели которого не соответствовали требованиям ГОСТ Р 52368–2005 (ЕН 590:2009) и норме изготовителя.

Вопрос 3. Имеются ли поломки топливной системы автомобиля, системы подачи топлива, если имеются, то какие, и в результате чего они возникли?

Топливная система автомобиля «Х» включает: топливный бак, топливный фильтр, топливный насос, топливную рампу (2 шт.), топливные форсунки (8 шт.), топливные трубки и шланги, датчики, уплотнители, держатели и другие детали и сборочные единицы. Управление подачей топлива осуществляется электронным блоком управления. На исследование представлены восемь топливных форсунок, маркировка которых приведена в табл. 1.

При внешнем осмотре топливных форсунок установлено, что их наружные поверхности покрыты маслянистой жидкостью, схожей по своим внешним признакам с дизельным топливом. Признаки деформации, разрушения, коррозионных повреждений на наружных поверхностях форсунок отсутствуют. Признаки разборки форсунок также отсутствуют.

Исследование технического состояния топливных форсунок проводилось на специальном испытательном стенде MAK TEST (фото 5, 6). Режимы испытания топливных форсунок задаются автоматически программным обеспечением стенда. Проверка подачи форсунок проводится при различных давлениях и длительности впрыска.

Фото 5. Испытательный стенд

Фото 5. Испытательный стенд  Фото 6. Форсунка установлена на стенде

Фото 6. Форсунка установлена на стенде

Все форсунки испытывались последовательно. После установки каждой форсунки на стенд включалась подача в форсунку технологической жидкости. Слив жидкости, прошедшей через форсунку, осуществлялся в чистую, сухую пластмассовую емкость. При этом определялось наличие или отсутствие видимых механических частиц в жидкости. После прокачки форсунки включалась программа ее проверки.

При прокачке чистой технологической жидкости через форсунки было установлено, что жидкость, вытекающая из всех восьми форсунок, содержит множество механических частиц (фото 7, 8, 9). Это не соответствует нормальному, исправному состоянию топливных форсунок. В топливной системе на линии от топливного бака к топливному насосу и топливным форсункам установлен топливный фильтр, который очищает топливо, поступающее из топливного бака автомобиля, от механических примесей. Наличие большого количества частиц в топливных форсунках может свидетельствовать или об отсутствии надлежащей фильтрации топлива у автомобиля истца, или об образовании продуктов коррозии на внутренних частях форсунок и отделении частиц продуктов коррозии.

Фото 7. Частицы загрязнений в жидкости

Фото 7. Частицы загрязнений в жидкости  Фото 8. Частицы загрязнений из форсунки

Фото 8. Частицы загрязнений из форсунки  Фото 9. Частицы загрязнений из форсунки

Фото 9. Частицы загрязнений из форсунки

Испытание каждой форсунки начиналось только после того, как из нее вытекала чистая жидкость без механических примесей. На каждом режиме испытания проводилось от двух до пяти параллельных испытаний форсунки (испытания при одинаковых режимах). Программа испытаний автоматически задает количество параллельных испытаний при одном и том же режиме. Протокол испытания форсунки F представлен на фото 10.

Фото 10. Результаты испытания форсунки

Фото 10. Результаты испытания форсунки

Результаты испытания форсунок представлены на графиках (рис. 1–3). На них изображены максимальные и минимальные величины подачи каждой форсунки на различных режимах испытаний.

Рис. 1. Производительность форсунок при давлении 1400 бар

Рис. 1. Производительность форсунок при давлении 1400 бар  Рис. 2. Производительность форсунок при давлении 800 бар

Рис. 2. Производительность форсунок при давлении 800 бар  Рис. 3. Производительность форсунок при давлении 300 бар

Рис. 3. Производительность форсунок при давлении 300 бар

Как показывают результаты испытаний, у топливных форсунок имеются большие отличия по производительности. На режимах Р = 400 бар разница составляет 10,7 мм3, т. е. 11% от средней величины, а при давлении Р = 800 бар разница составляет 5,5 мм3, т. е. 24% от средние величины. У форсунок С и G при давлении Р = 300 бар подача вообще отсутствует, а у форсунки В подача находится на крайне низком уровне и составляет около 4% от производительности форсунок А, D, E, F и Н.

Результаты испытаний свидетельствуют о том, что топливные форсунки находятся в неисправном состоянии. В каналах топливных форсунок видно вещество буро-коричневого цвета, схожее по своим внешним признакам с продуктами коррозии железа.

Для установления причин неисправности форсунки С и F были разобраны. В результате разборки установлено, что игла распылителя форсунки С заблокирована в корпусе распылителя и полностью утратила свою подвижность. Иглу форсунки С не удалось извлечь из распылителя даже с помощью слесарного инструмента. Поршень форсунки С утратил штатную подвижность, и требуется значительное усилие, чтобы переместить его в корпусе форсунки. У форсунки F игла распылителя утратила штатную подвижность, и для ее извлечения из распылителя потребовалось использование слесарного инструмента. Поршень форсунки F также утратил штатную подвижность.

На деталях форсунок, изготовленных из стали, в том числе и на корпусе, видны очаги образования буро-коричневого и черного вещества, схожего по своим внешним признакам с продуктами коррозии железа. На месте образования этого вещества на поверхности металла образовались углубления, характерные для коррозионных процессов разрушения металла. Очаги повреждения имеют округлую форму, схожую с формой капель жидкости (фото 11–16).

Фото 11. Коррозия в корпусе форсунки

Фото 11. Коррозия в корпусе форсунки  Фото 12. Коррозионные повреждения поверхности поршня форсунки

Фото 12. Коррозионные повреждения поверхности поршня форсунки  Фото 13. Очаги коррозии на поверхности поршня форсунки

Фото 13. Очаги коррозии на поверхности поршня форсунки  Фото 14. Коррозия пружины форсунки

Фото 14. Коррозия пружины форсунки  Фото 15. Коррозия втулки форсунки

Фото 15. Коррозия втулки форсунки  Фото 16. Очаг коррозии на поверхности поршня форсунки

Фото 16. Очаг коррозии на поверхности поршня форсунки

Продолжение читайте в следующем номере. Там можно будет познакомиться с методикой исследования веществ, схожих с продуктами коррозии на поверхности детали форсунки. Будут сформулированы выводы по вопросам 2–8. Также будет сделан расчет стоимости ремонта исследуемого автомобиля. На прощание хотелось бы отметить, что, с точки зрения редакции, в данном судебном споре обе стороны неправы – ответчик продал некачественное топливо, а истец нарушал правила эксплуатации. Но не все так очевидно, как кажется на первый взгляд. Приятного вам чтения.

Особенности и порядок ремонта бензиновой топливной системы

Большинство современных автомобилей до сих пор оборудуются бензиновыми моторами, которые имеют известные всем типы топливных систем. Если быть точнее, то агрегаты на бензине питаются либо при помощи карбюратора, либо более умного и используемого инжектора. По сравнению с дизельной топливной системой бензиновая имеет некоторые преимущества, однако и она не лишена типовых неисправностей. В сегодняшнем материале наш ресурс рассмотрит часто встречающиеся поломки, методы их диагностики и устранения в бензиновой системе питания двигателя. Интересно? Тогда обязательно опускайтесь ниже по странице.

Пару слов о типах бензиновых систем питания

Углубляясь в особенности ремонта бензиновых топливных систем, первочерёдно рассмотрим основные типы таковых и сущность их организации. Как ранее было отмечено, питание двигателя бензином осуществляет двумя известными всем способами:

- Через карбюратор, который имеет механическую настройку и практически лишён электроники. В плане эксплуатации карбюраторные системы слегка надёжнее инжекторных, но сложность и маленькая вариативность их настройки заметно занижают ценз этого преимущества, поэтому в современных автомобилях преимущественно монтируют именно последние;

- Через инжектор – узел, более функциональный и тонко настраиваемый, нежели карбюратор. Подобное преимущество инжекторных систем появилось благодаря внедрению в их работу электроники (блока управления), которая, основываясь на показаниях датчиков автомобиля, организует максимально эффективную подачу топлива в цилиндры двигателя. Из-за тонкой организации работы инжекторы слегка хуже в плане надёжности в отличие карбюраторов. Несмотря на это, многие автомобилисты уже научились эксплуатировать инжекторные агрегаты, поэтому этот недостаток не является столь существенным, чтобы отказаться от них и использовать карбюраторные машины.

Общие принципы ремонта обоих типов топливных системы довольно-таки схожи, однако свои тонкости имеются в процессах настройки узлов системы. Помимо этого, и диагностика возможных неисправностей имеет разный характер организации.

Вне зависимости от типа ремонтируемой системы поломки могут быть либо следствием естественных, временных факторов, либо спровоцированы недостатками эксплуатации транспортного средства. Моментальное определение того, почему потребовался ремонт топливной системы, зачастую невозможно. Для качественной диагностики важен комплексный подход, включающий и проверку узлов на внутренние загрязнения, и анализ их механической работы. В любом случае, при знании некоторых нюансов определить причину неисправности и инжектора, и карбюратора не столь сложно, как может показаться на первый взгляд. Подробней именно о тонкостях ремонта пойдет речь далее.

Возможные поломки

Решая организовать ремонт топливной системы, каждому автомобилисту требуется провести диагностику соответствующих узлов автомобиля и точно определить, есть ли проблемы в их функционировании. Достижение этой цели возможно только в том случае, если ремонтник знает, какие поломки могут быть и как они проявляются. Типовые неисправности топливной системы представлены следующим перечнем:

- Поломка № 1 – Проблемы с топливораспределительным механизмом (карбюратором или инжектором). Пожалуй, данная неисправность встречается чаще всего у бензиновых агрегатов. В карбюраторе страдают топливные пути и жиклёры, которые попросту загрязняются. В инжекторах же забиваются форсунки, реже выходит из строя электронный блок управления (ЭБУ). Симптоматика подобных поломок заключается в нестабильной работе мотора, отказе последнего заводится, плохом запуске двигателя и наличие соответствующих ошибок на экране бортового компьютера;