Почему легковые машины не делают из пластика

Интересные заметки

Конструкторская мысль не стоит на месте. Это относится и к инженерам-автомобилестроителям. Уже давно они пытаются улучшить кузов легковой машины, полностью отказавшись от использования металла и перейдя на пластик и композитные материалы. К сожалению, этого до сих пор не произошло. Попытаемся разобраться почему.

Недостатки автомобилей из пластика и композитных материалов

Пластик в автомобилестроении применяется довольно активно. Однако дальше декоративных панелей и обвеса дело обычно не идёт. То же можно сказать о карбоне, стекловолокне и других композитных материалах. Почему же так происходит? Вот несколько причин:

-

дороговизна. Для современной химической промышленности не составляет проблемы изготовить композитный материал, который будет прочнее титана. Однако цена такого материала будет чрезвычайно высока. Так что автомобиль из него будет по карману очень немногим. Простой пример: автомобиль Pagani Huayra. Его кузов целиком выполнен из высококачественного карбона. Цена этой машины начинается от 1.4 млн. долларов;

Карбоновый автомобиль Pagani Huayra по карману только очень богатым людям

Машины, выполненные из альтернативных материалов

Soybean car

Soybean car (англ. «Машина из соевых бобов») – первый в мире автомобиль с кузовом из пластика, созданный Генри Фордом в 1941 году. Дизайн машины был разработан Юджином Грегори. Собственного названия этот экспериментальный автомобиль так и не получил. Кузов машины был создан из пластикового композита на основе соевых бобов.

Soybean car — детище Генри Форда, которое так и не пошло в серийное производство

Помимо сои, в состав композита входила конопля, лён, пшеница и китайская крапива (рами). Инженерам, участвовавшим в разработке машины, строжайше запрещалось разглашать состав материала. Из него было изготовлено 12 кузовных панелей, которые крепились на трубчатом кузовном каркасе. Общий вес машины составлял всего 860 кг. По словам Форда, кузов был вдвое легче и прочнее стального. Но в производство машина так и не пошла. Вначале разразилась Вторая мировая война, и промышленнику стало не до экспериментов. А в 1947 году Генри Форд умер, и о «соевой машине» тихо забыли.

Chevrolet Corvette C1

Первый Chevrolet Corvette C1 сошёл с конвейера в 1953 году. Всего было выпущено 300 автомобилей. Это были двухместные родстеры, причём все они были окрашены в белый цвет. Главной особенностью C1 был кузов из стеклопластика, который монтировался на укороченном рамном шасси, взятом от серийных экземпляров Chevrolet Corvette.

Автомобилей Chevrolet Corvette C1 было выпущено всего 300 штук

Объём двигателя составлял 3.9 литра, мощность — 152 л. c. Производство машины было прекращено в 1962 году, так как было признано экономически нецелесообразным.

ХАДИ-2

Экспериментальный автомобиль ХАДИ-2 был построен в 1961 году в КБ Харьковского автодорожного института. Для изготовления кузова использовалась стеклоткань, сложенная в 10 слоёв. Тканевые слои были разделены слоями парафина, а фиксировалась вся эта конструкция специальным клеем. Каркас кузова был сделан из сваренных друг с другом труб эллиптического сечения. Дверей в кузове не было. Машина была создана в единственном экземпляре и оборудована двигателем от мотоцикла М-72. Впоследствии автомобиль неоднократно переделывался.

ХАДИ-2 — экспериментальный автомобиль с кузовом из стеклоткани

В частности, двигатель с М-72 вначале заменили электромотором, а затем мотором от автомобиля «Москвич-412». В серийное производство машина так и не пошла.

Trabant

Автомобили Trabant (нем. «Спутник») выпускались в 1957 году в ГДР. Одной из особенностей этой машины было отсутствие бензонасоса. Топливный бак стоял рядом с двигателем, и бензин шёл в карбюратор самотёком.

У автомобиля Trabant были декоративные вставки из фенопласта и не было бензонасоса

Даже сейчас многие считают, что кузов этой машины был цельнопластиковым. Но это заблуждение. Практически все несущие части кузова были стальными, их производили обычной штамповкой. А вот для декоративных навесных панелей использовался так называемый фенопласт. Это смола на основе фенолформальдегида, смешанного с отходами хлопкового производства (очёсами), которые и служили армирующей основой.

Bayer K67

Сегодня немецкая фирма Bayer известна как производитель лекарственных препаратов. Однако в 1967 году она совместно с концерном BMW выпустила автомобиль, ставший легендарным — Bayer K67. Машину никогда не планировалось выпускать серийно. Это был исключительно экспериментальный образец с карбоновым кузовом (за что и был прозван «стеклянной машиной»).

Bayer K67 — первый автомобиль с полностью карбоновым кузовом

Главным назначением машины была демонстрация достижений немецкой химической промышленности. И следует признать, демонстрация была успешной: при проведении краш-тестов карбоновый кузов оказался вдвое прочнее стальных аналогов, в том числе и при лобовых столкновениях.

Urbee Hybrid

Этот странный двухместный автомобиль — детище компании Kor ecologic. Главная особенность автомобиля Urbee Hybrid вовсе не в гибридном моторе, который может работать как на этаноле, так и на бензине. Дело в том, что все детали этой машины были распечатаны на 3D-принтере фирмы Stratasys. В настоящий момент Urbee Hybrid существует в единственном экземпляре, и вряд ли когда-нибудь будет запущен в серию.

Urbee Hybrid — первая машина, распечатанная на 3D-принтере

Его главной задачей было продемонстрировать возможности 3D-печати. И с этой задачей он блестяще справился.

BMW i3

Автомобиль BMW i3 был выпущен в 2013 году. Этот компактный электромобиль преследовал вполне конкретные цели: быть максимально экологичным, сведя к минимуму своё воздействие на окружающую среду. Кузов BMW i3 изготовлен из углепластика, который крепится к лёгкому алюминиевому каркасу.

BMW i3 — компактный экологичный электромобиль

Главным достоинством углепластика является то, что он пружинит при лёгких ударах, а затем возвращается в исходное положение. Прочность кузова практически не уступает металлу. Электромобиль успешно прошёл краш-тесты на лобовое и боковое столкновение и набрал четыре балла из пяти возможных. В движение машина приводится электрическим двигателем мощностью в 170 л.с.

Видео: обзор электромобиля BMW i3

Alfa Romeo 4C

Выпуск Alfa Romeo 4C был начат в 2013 году. Главная особенность машины — кузов из углепластика, изготовленный на заказ фирмой ТТА. Вес кузова составляет всего 65 килограмм. Крепится кузов на каркасе из алюминиевых трубок. Общий вес Alfa Romeo 4C — 920 кг, при этом мощность двигателя — 240 л. с.

Кузов автомобиля Alfa Romeo 4C выполнен из углепластика

Итак, пластик и композитные материалы имеют массу достоинств, главным из которых является стойкость к коррозии. Но к сожалению, у этих материалов есть и недостатки, из-за которых мы ещё долго не увидим на улицах городов цельнопластиковые машины серийного производства.

Виды автомобильных пластиков

Виды автомобильного пластика

Современные технологии позволяют широко использовать пластик в конструкции автомобилей. Пластик может иметь разнообразный состав, что придает ему особенные технические характеристики. Эти особенности обусловлены конструкторскими требованиями к конкретным деталям. Некоторые из них должны быть более прочными, другие, наоборот, более мягкими и гибкими.

Основные виды пластиков

Все виды пластиков, используемых в автомобилестроении, можно разделить на две основные группы:

- Термопластики.

- Термореактивные пластики (реактопласты).

Они имеют разные технические характеристики, которые влияют на их применение и определяют разную технологию ремонта.

Термопластики

Термопластик является самым популярным материалом для производства пластиковых автозапчастей. Его состав легко поддается ремонту методом пайки с использованием присадочного материала. Кроме того, его можно вторично использовать в изготовлении новых деталей. Изделия из термопластика обладают хорошей пластичностью.

Реактопласты

Детали из термореактивных пластиков обладают высокой прочностью и термостойкостью. Пластичность этих составов очень низкая. Основная область их применения – изготовление деталей в подкапотном пространстве.

Сплавы

Для изготовления некоторых деталей могут использоваться сплавы двух видов пластиков. При этом получается материал, обладающий новыми свойствами. Кроме того, для придания изделию прочности может использоваться стекловолокно.

Маркировка пластика

Термопластики

ABS (Acrylonitrile Butadiene Styrene)

Данный материал обладает высокой прочностью. Его ремонт рекомендуется осуществлять без применения пайки — лучше использовать специальные клеевые составы. Данный материал используется для изготовления корпусов зеркал заднего вида, приборных панелей, колпаков для колес, молдингов и решеток радиатора.

Этот материал обладает высокой ударопрочностью при низких температурах. Его часто используют для изготовления бамперов, корпусов фар и решеток радиатора.

Детали из этого материала обладают умеренными эластичными свойствами, имеют высокую ударопрочность и устойчивость к воздействию окружающей среды. Изделиями из этого материала могут быть подкрылки, детали салона, расширительные бачки, бачки для омывающей жидкости и другие детали.

Данный вид пластика устойчив к воздействию окружающей среды. Он обладает средними ударопрочными характеристиками и является умеренно гибким материалом. Наиболее часто используется для изготовления бамперов, корпусов аккумуляторов, деталей интерьера. Обладает плохой адгезией с другими материалами.

PVC (Polyvinyl chloride)

Этот материал обладает необходимыми гибкими свойствами, имеет хорошую устойчивость к воздействию окружающей среды. Кроме этого обладает высокой прочностью. Используется для производства элементов салона и молдингов для дверей.

Реактопласты

Данный материал является пластиком ABS, который усилен за счет добавления в его состав стекловолокна. Данный материал применяется для изготовления панелей кузова.

Этот пластик образует сплав с полипропиленом и используется для изготовления бамперов и его элементов. Для этого сплава используется маркировка «PP+ EPDM»

PA (Polyamide (Nylon)

Нейлон – высокопрочный материал, инертный к воздействию окружающей среды. Используется для изготовления внешних деталей кузова и расширительных бачков.

PPO (Polyphenylene oxide)

Материал, проявляющий стойкость к высоким температурам и обладающий высокой степенью прочности. В чистой форме практически не используется. Применяется для изготовления декоративных элементов интерьера и экстерьера.

Этот вид реактопласта известен как полиуретан. Он обладает высокой износостойкостью, при этом является гибким и прочным. Полиуретан используется для изготовления бамперов, подкрылков и других элементов кузова.

Виды автомобильных пластиков

В состав современных автомобилей входит около 120 килограмм деталей, сделанных из различных видов пластика.

Термин пластики (пластмассы) описывает группу химических соединений называемых полимерами. Пластик получается нагреванием углеводородов. Используется катализатор, чтобы разбить большие молекулы на маленькие. Этот процесс называется крэкинг. Маленькие молекулы, такие как этилен, пропилен, бутан и другие называются мономерами. Большинство пластиков сделано из углеводородов, взятых из природных ископаемых (газа, нефти и других). Осуществляется химическое соединение мономеров и создание полимеров. Размер и структура молекул полимеров определяют свойства пластиков.

Существует два базовых типа пластика, которые применяются в автомобилестроении – термопластики и термореактивные пластики. Термопластики плавятся от воздействия высокой температуры, а при остывании снова затвердевают.

Термореактивные пластики никогда не плавятся и не размягчаются от температуры (не меняют форму).

Термопластики

Термопластики – это название пластиков, состоящих из разделённых разветвлённых макромолекул, которые, однако, не связаны друг с другом.

Из-за своих многочисленных положительных свойств, термопластики являются наиболее часто используемыми пластиками в автомобильной индустрии.

Термопластики могут быть расплавлены и использованы снова много раз. Это важный аспект экологичности. Термопластики являются идеальным материалом для переработки. Новые детали могут быть сделаны из старых.

Термореактивные пластики (реактопласты)

При изготовлении изделий из термореактивных пластиков происходит необратимая реакция.

Эти пластики нельзя сваривать, растворять или растягивать, как эластомеры.

Термореактивные материалы очень прочные и стойкие к высокой температуре. Они, к примеру, используются в подкапотном пространстве, рядом с двигателем.

Смеси пластиков (сплавы)

Смеси (например, такие как PP + EPDM ) чаще всего используются в дополнение к чистым формам. Смешиваются два разных типа пластика. При смешивании двух типов пластика, их свойства объединяются, и получается новый тип пластика. Этот процесс похож на смешивание металлов и получение сплавов с новыми свойствами. Кроме того, многие пластиковые детали при изготовлении усиливаются стекловолокном.

Как определить тип пластика?

Определение типа пластика необходимо для выбора способа ремонта и видов материалов, необходимых для этого.

- Тип пластика можно определить по буквенному обозначению на обратной стороне пластиковой детали. Это самый надёжный и точный способ. С обратной стороны есть несколько латинских букв — сокращение от названия пластика. Иногда дополнительные буквенные и цифровые обозначения показывают наличие различных добавок к пластику. Могут также отмечаться дополнительные свойства базового пластика (например HD-High Density, высокая плотность), а также смеси пластиков (знаком «+» тип пластика после него). Ниже в статье будут перечислены наиболее часто встречающиеся сокращения и их расшифровка. Если по каким-то причинам нет возможности определить тип пластика по коду, то можно это сделать, проделав тест.

- Тест с водой. Отрежьте маленькую полоску снизу бампера. Очистите её от загрязнений и краски, чтобы получить «голый» пластик. Поместите его в ёмкость с водой. Если пластик не тонет, то это PE , PP , PP + EPDM (термопластики). Из этих пластиков сделано 80% бамперов. 15% — это реактопласты ( PUR / TPUR ), которые потонут в воде. Остальные 5% — xenoy/polycarbonate. Такой пластик можно найти на некоторых Мерседесах и старых Фордах. Он очень жёсткий и при погружении в воду он потонет. Стоит сделать замечание, что некоторые смеси пластиков могут потонуть, хотя являются термопластиками, но в основном этот тест работает.

- Тест огнём определяет принадлежность к тому или другому типу пластика по размеру пламени, его цвету и типу дыма. Ввиду того, что в состав современных пластиковых деталей автомобиля входят различные добавки, этот тест не всегда помогает определить тип пластика правильно, поэтому мы его рассматривать не будем.

В то время как несколько видов пластика может использоваться в машине, три основных типа составляют 65% всего пластика, используемого в автомобиле: PP — полипропилен (32%), PU / PUR полиуретан (17%) и PVC — поливинилхлорид (16%).

Итак, рассмотрим наиболее часто используемые в автомобилях типы пластиков.

Типы автомобильных пластиков

ABS (Acrylonitrile Butadiene Styrene) — термопластик

Твёрдый, прочный и негибкий пластик. Он имеет высокую прочность благодаря компоненту бутадиену, а твёрдость и негибкость благодаря акрилонитрилу.

Этот пластик обязательно должен быть покрыт защитным покрытием, так как на него разрушительно действуют ультрафиолетовые лучи.

Применение: Корпуса зеркал заднего вида, колпаки колёс, автомобильные панели приборов, радиаторные решётки, молдинги, обрамления фар.

Совет по ремонту: Оптимальным методом ремонта является склеивание специальным клеем (к примеру, PlastiFix). Если применяется сваривание, то его можно дополнять эпоксидной смолой со стекловолокном (с обратной стороны) для повышения прочности.

ABS / MAT — реактопласт

Это пластик ABS , усиленный стекловолокном.

Применение: Пластиковые панели кузова.

EPDM (Ethylen-propylene-diene-monomer) — реактопласт

Часто используется в сплаве с полипропиленом ( PP ) для изготовления бамперов.

Применение: Ударопрочные вставки бампера, бампера ( PP + EPDM ).

PA (Polyamide (Nylon)) — реактопласт

Умеренно жёсткий или жёсткий пластик. Хорошо шлифуется. Известен как нейлон.

Является стойким к органическим растворителям. Имеет высокую сопротивляемость к истиранию.

Применение: Пластмассовые внешние детали отделки кузова, декоративные колпаки колёс, лючки бензобака, радиаторные бачки, корпуса фар, корпус боковых зеркал, пластиковые части двигателя.

Совет по ремонту: Нагревайте пластик феном перед началом сваривания. Присадочный пруток должен смешиваться с ремонтируемым пластиком.

PC (Polycarbonate) — термопластик

У этого пластика высокая ударопрочность, даже при очень низких температурах.

Применение: Бампера, радиаторные решётки, приборная панель, корпуса фар.

Совет по ремонту: Перед сваривание пластик лучше нагреть феном.

PPO (Polyphenylene oxide) — реактопласт

Имеет хорошую стойкость к высокой температуре и высокую ударопрочность. Редко используется в чистой форме из-за сложности технологического процесса.

Применение: Хромированные пластиковые детали, решётки радиатора, обрамление фар.

PE (Polyethylene) — термопластик

Умеренно эластичный, обычно полупрозрачный пластик.

Полиэтилен имеет высокую ударопрочность и хорошо выдерживает воздействие кислот, спиртов и нефтепродуктов.

Может быть двух типов – полиэтилен низкой плотности ( PE-LD ) и полиэтилен высокой плотности ( PE-HD ).

Применение: Подкрылки, облицовка салона, расширительные бачки, бачки для «омывайки», подкрылки, бензобаки (делаются из полиэтилена высокой плотности PE- HD ).

Совет по ремонту: Нужно помнить, что на это этот вид пластика имеет плохую адгезию к ремонтным материалам и краске.

PP (Polypropylene) — термопластик

Умеренно гибкий пластик, устойчивый к воздействию химически активных жидкостей. Инертен к ультрафиолетовым лучам. Полипропилен имеет относительно слабую ударопрочность.

Применение: бампера (обычно смесь с EPDM ), изоляция проводки, корпуса аккумуляторов, подкрылки, уплотнители салона, облицовка салона, панель приборов.

Совет по ремонту: Перед нанесением грунтов или лакокрасочных материалов требуется предварительно применять специальный грунт для пластика для увеличения адгезии.

PU / PUR (Polyurethane) — реактопласт

Полиуретан очень износостойкий, гибкий и прочный пластик. Он может быть изготовлен твёрдым, как шар для бойлинга, а также таким мягким, как стирательный ластик.

Этот пластик представляет собой структурную пену, твёрдость и эластичность которой может варьироваться. Эластичный полиуретан может восстанавливать первоначальную форму даже после длительного физического воздействия.

Применение: Бампера, подкрылки, пластиковые накладки кузова, элементы отделки салона, панели приборов, сидения (вспененный полиуретан).

Совет по ремонту: При сваривании не нужно нагревать и пытаться расплавить ремонтируемый пластик. Расплавленный присадочный пруток нужно помещать в заранее подготовленную V‑образную канавку.

PVC (Polyvinyl chloride) — термопластик

Твёрдый, хорошо шлифуется. Это гибкий пластик, имеет хорошую сопротивляемость к растворителям. Виниловая составляющая даёт хорошую прочность на разрыв, некоторые поливинилхлоридовые пластики эластичные.

Применение: Боковые молдинги дверей, элементы облицовки салона.

Для полноты обзора пластиков, приведу сводную таблицу, имеющую также обозначения других видов пластика.

Виды пластиков применяемых в автомобилестроении

По статистическим исследованиям автомобилестроение занимает ведущее место после разработок военно-промышленного комплекса и производства оргтехники, в сфере которого внедряются самые современные инновационные разработки. Для многих стран эта область промышленности является важнейшей бюджетной отраслью. Естественно, в силу экономических требований в автомобилестроении широко предпринимаются попытки совмещения высокой технологичности используемых материалов и оборудования со снижением стоимости их производства.

Одним из таких продуктов, эффективно позволившим совместить в себе простоту изготовления, высокие эксплуатационные характеристики и низкую себестоимость является пластмасса. Когда немецкий химик Байер (ныне это название известного концерна) в 1872 г. смешал формальдегид и раствор фенола, то получил смолообразную, вязкую массу. При нагревании она превращалась в твердое, нерастворимое вещество, которое повторно уже не плавилось. В то время ученый еще не мог предвидеть, какое огромное значение приобретет впоследствии полученный им продукт – далекий прародитель современных пластиков.

В соответствии с отечественным государственным стандартом «пластмассами называются материалы, основной составной частью которых являются такие высокомолекулярные органические соединения, которые образуются в результате синтеза или же превращений природных продуктов. При переработке в определенных условиях они, как правило, проявляют пластичность и способность к формованию или деформации». Главное преимущество пластмасс по сравнению с металлами заключается в том, что их свойства легче регулировать и поэтому пластмассы быстрее и лучше можно приспособить к требованиям практики. К преимуществам пластмасс относятся также низкая плотность, отсутствие у большинства из них запаха и вкуса, высокая коррозионная стойкость по отношению к атмосферным воздействиям, к кислотам и щелочам, бензину и агрессивным различным продуктам химии, пластики обладают отличными электро- и теплоизоляционными свойствами. Кроме того, изделиям из пластмассы легко можно придать любую форму самыми разнообразными способами. Их можно отливать и прессовать, прокатывать и протягивать, выдувать и вспенивать, прясть, сваривать и склеивать. Пластмассы хорошо поддаются механической обработке — их можно строгать, фрезеровать, обтачивать и сверлить. Наконец, возвращаясь к теме статьи, большинство пластмасс превосходно поддается окрашиванию. Неудивительно, что столько преимуществ пластика находят широкое применение, в автомобилестроении. Многие владельцы автомобилей, с тоской взирающие на многочисленные участки коррозии на кузове своих «стареющих» машин, согласятся с мнением: голубая мечта автолюбителя – полностью пластмассовый автомобиль! В продолжение шутки, можно вспомнить, что такие попытки предпринимались. Например, кузов малолитражки «Трабант», выпускавшейся в ГДР более 30 лет назад на заводе в Цвиккау, целиком изготавливался из слоистого пластика. Это материал наряду с крезолоформальдегидной смолой содержал отходы хлопчатобумажной пряжи, поступавшие на завод с текстильных фабрик. Для получения этого пластика 65 слоев очень тонкой ткани, чередующихся со слоями размолотой смолы, спрессовывались в очень прочный материал толщиной 4 мм при давлении 40 атм. и температуре 160 °С в течение 10 мин. До сих пор трехцилиндровые детища того серийного производства, ставшие притчей во языцех, лежат на многих свалках страны. Лежат, но не ржавеют! Кузовные детали современных автомобилей, изготовленные из самых технологичных типов пластика, уже не вызывают подобной улыбки. Стойкость этих материалов к ударным нагрузкам, способность их реформированных участков к самовосстановлению, высочайшая антикоррозионная стойкость и малый удельный вес,– преимущества, уже не достигаемые металлом.

Можем не сомневаться, еще пять-десять лет и процент замещения металлических элементов пластмассовыми как и, соответственно, количество ремонтов на пластике и металле практически сравняются. В автомобилестроении полимерные материалы используются практически во всем ассортименте. Применяемые разновидности пластиков настолько разнообразны, что не будь каких-то универсальных материалов, способных создавать качественное декоративное покрытие со многими из их типов, наверное, малярам пришлось бы получать специальное образование по химии. Как мы заранее в начале статьи предупредили читателей, все окажется значительно проще. Материал, из которого сделана пластмассовая деталь, будь то бампер вашей машины или крышка мобильного телефона, можно определить по маркировке на внутренней поверхности. Тип пластика, как правило, заключен в характерные скобки и может выглядеть следующим образом: >PUR PP/EPDM РР PP/EPDM PP… PPE+PA66 РР РР PUR PP…

13 высокопроизводительных пластиков, используемых в автомобильной промышленности

Высокопроизводительные пластики играют важную роль в автомобильной промышленности в наши дни. Легкий вес пластмасс делает автомобили более экономичными.

Подсчитано, что каждые 10% снижения веса транспортного средства приводят к снижению расхода топлива на 5-7%. Текущие экономические и экологические проблемы делают создание более экономичных автомобилей главным приоритетом в автомобильной промышленности. Использование современных материалов, таких как алюминий и углеродное волокно, полезно, но разумное применение пластмасс имеет все большее значение.

Некоторые другие преимущества высокоэффективных пластиков, используемых в транспортных средствах, включают в себя:

— минимальную коррозию, позволяющую продлить срок службы автомобиля

— существенная свобода дизайна, позволяющая продвигать творчество и инновации

— гибкость в интеграции компонентов

— безопасность, комфорт и экономия

Вот лучшие 13 высокопроизводительных пластмасс, используемых в автомобильной технике. В то время как все 13 могут легко использоваться в одном автомобиле, только три типа пластмасс составляют

примерно 66% от общего числа высокоэффективных пластмасс, используемых в автомобиле: полипропилен (32%), полиуретан (17%) и ПВХ (16%) ,

1) Полипропилен (PP)

Полипропилен — это термопластичный полимер, используемый в самых разных областях. Насыщенный аддитивный полимер, изготовленный из мономера пропилена, он прочный и необычайно устойчивый ко многим химическим растворителям, основаниям и кислотам.

Применение: автомобильные бамперы, химические баки, изоляция кабелей, газовые баллончики, ковровые волокна.

2) Полиуретан (PUR)

Твердый полиуретан — это эластомерный материал с исключительными физическими свойствами, включая ударную вязкость, гибкость и устойчивость к истиранию и температуре. Полиуретан имеет широкий диапазон жесткости, от ластика до твердого шара для боулинга. Другие характеристики полиуретана включают чрезвычайно высокий срок службы при изгибе, высокую несущую способность и выдающуюся стойкость к погоде, озону, радиации, маслам, бензину и большинству растворителей.

Применение: гибкие пенопластовые сидения, пенопластовые изоляционные панели, эластомерные колеса и шины, автомобильные подвесные втулки, подушки, электрические герметики, твердые пластиковые детали.

3) Поливинилхлорид (ПВХ)

ПВХ обладает хорошей эластичностью, огнестойкостью, хорошей термостойкостью, высоким глянцем и низким содержанием свинца. Поливинилхлоридные формовочные смеси можно подвергать экструзии, литью под давлением, прессованию под давлением, каландрированию и формованию раздувом для образования огромного разнообразия продуктов, либо жестких, либо гибких, в зависимости от количества и типа используемых пластификаторов.

Применение: автомобильные приборные панели, оболочка электрических кабелей, труб, дверей.

4) ABS

Акрилонитрил-бутадиен-стирол представляет собой сополимер, полученный полимеризацией стирола и акрилонитрила в присутствии полибутадиена. Стирол придает пластику блестящую непроницаемую поверхность. Бутадиен, каучуковое вещество, обеспечивает устойчивость даже при низких температурах. Различные модификаторы могут применяться для улучшения ударопрочности, ударной вязкости и термостойкости.

Применение: автомобильные кузовные детали, приборные панели, колпаки колес.

5) Полиамид (PA, Нейлон 6/6, Нейлон 6)

Нейлон 6/6 — это нейлон общего назначения, который можно формовать и прессовать. Нейлон 6/6 обладает хорошими механическими свойствами и износостойкостью. Он часто используется, когда требуется низкая стоимость, высокая механическая прочность, жесткий и стабильный материал. Нейлон хорошо впитывает воду и будет набухать в водной среде.

Применение: шестерни, втулки, кулачки, подшипники, атмосферостойкие покрытия.

6) Полистирол (PC)

Естественно чистый, полистирол обладает отличной химической и электрической стойкостью. Широко доступны специальные глянцевые и ударопрочные марки. Этот простой в изготовлении пластик обладает плохой стойкостью к ультрафиолетовому излучению.

Применение: корпуса оборудования, пуговицы, автомобильная фурнитура, витрины.

7) Полиэтилен (PE)

Полиэтилен обладает высокой ударопрочностью, низкой плотностью и обладает хорошей ударной вязкостью. Он может использоваться в самых разнообразных способах обработки термопластов и особенно полезен, когда требуются влагостойкость и низкая стоимость.

Применение: автомобильные кузова (армированные стеклом), электроизоляция.

8) ПОМ (POM — полиоксиметилен)

POM обладает превосходной крепкостью, жесткостью и пределом текучести. Эти свойства стабильны при низких температурах. ПОМ также обладает высокой химической и топливостойкостью.

Применение: внутренняя и внешняя отделка, топливные системы, малая шестерня.

9) Поликарбонат (PC)

Аморфный поликарбонатный полимер предлагает уникальное сочетание жесткости, твердости и ударной вязкости. Обладает отличными атмосферными, ползучими, ударными, оптическими, электрическими и термическими свойствами. Из-за своей исключительной ударной вязкости он является материалом для автомобильных бамперов, шлемов всех видов и заменителей пуленепробиваемого стекла.

Применение: бамперы, линзы фар.

10) Акрил (PMMA)

Прозрачный термопласт, PMMA часто используется в качестве легкой или устойчивой к разрушению альтернативы стеклу. Это дешевле, чем PC, но также более подвержен царапинам и разрушениям.

Применение: окна, дисплеи, экраны.

11) PBT (полибутилентерефталат)

Термопластичный PBT используется в качестве изолятора в электротехнической и электронной промышленности. Это очень химически и термостойкий материал. Также есть огнестойкие марки.

Применение: дверные ручки, бамперы, компоненты карбюратора.

12) Полиэтилентерафталат (PET)

ПЭТ в основном используется для создания синтетических волокон и пластиковых бутылок. Вы можете узнать об этом, прочитав ярлыки одежды, там он называется «полиэстер».

Применение: корпус рычага стеклоочистителя и корпуса редуктора, фиксатор фары, крышка двигателя, корпуса разъемов.

13) ASA (акрилонитрил-стирол-акрилат)

Как и ABS, ASA обладает высокой прочностью и жесткостью, хорошей химической стойкостью и термостойкостью, отличной устойчивостью к погодным условиям, старению и пожелтению, а также высоким глянцем. Будьте осторожны, чтобы не сжечь этот материал. При горении выделяется токсичный дым.

Применение: корпуса, профили, детали интерьера и наружного применения.

Виды автомобильных пластиков

Для изготовления автомобильных деталей применяются пластмассы, полученные на основе как термопластичных, так и термореактивных смол или же их смесей.

Полиамид ы при обычных температурах твердые и эластичные, а при температуре 160—240 °С переходят в жидкое состояние. Обладают высокой ударной прочностью, высокими антифрикционными свойствами (могут работать без смазки), химической стойкостью к нефтепродуктам и некоторым агрессивным жидкостям и газам, в нагретом состоянии легко заполняют формы.

Из полиамидов, и в том числе капрона (поликапролактама), можно изготавливать большое количество разнообразных автомобильных деталей; втулки (педалей, дверных петель, рессор и др.), вкладыши, корпусы сальников, шестерни (привода спидометра и др.), манжеты, стеклодержатели, патроны ламп, выключатели, корпусы и крышки карбюратора, детали сливного краника (пробка, корпус), корпусы габаритных фонарей, оконные рамы автобусов и др. Недостатком деталей из полиамидных смол является некоторая нестабильность первоначальных размеров и физико-механических свойств, а также склонность к влагопоглощению и влагоотдаче. Полиамиды используются также в качестве сырья для получения пленок и волокон.

Рекламные предложения на основе ваших интересов:

Акрилопласты широкое применение находят в виде листов органического стекла (плексиглас). Из этих пластмасс изготавливают пылезащитные линзы, внутренние плафоны, стекла габаритных фонарей, стекла верхних окон автобусов и задних окон кабин и другие детали.

Поливинилхлорид имеет много разновидностей, среди которых видное место занимает винипласт (непластифицированный поливинилхлорид). Он отличается большой ударной прочностью, высокой химической стойкостью (в частности, к кислотам и щелочам, бензину, смазочным маслам и спирту), хорошими электроизолирующими свойствами, негорюч. Из-за невысокой теплостойкости температура изделий из винипластов не должна превышать 60 °С. При низкой температуре появляется хрупкость.

Винипласты применяют для изготовления банок аккумуляторных батарей, прокладок, уплотнителей, внутренней обшивки кузова. Пластифицированный поливинилхлорид используется для получения обивочных материалов (текстовинита и павинола) путем нанесения пленки на хлопчатобумажную ткань, изготовления трубок масло- и топливопроводов, профилей и других деталей.

Фторопласты используют для деталей, работающих в химических средах и при повышенной температуре. Исключительно высокие антифрикционные свойства фторопластов, к сожалению, не всегда могут быть использованы, так как они неработоспособны при значительных удельных давлениях и линейных скоростях в подшипнике.

Полиэтиле и относится к числу наиболее легких смол,, имеющих плотность 0,92—0,95 г/см3. В зависимости от способа производства различают полиэтилен высокого давления (ВД), низкого давления (НД) и среднего давления (СД). Полиэтилен обладает хорошей химической стойкостью и электроизоляционными свойствами, эластичностью (в том числе при низких температурах), повышенной разрывной прочностью, хорошо окрашивается в любой цвет. К недостаткам относятся значительная термическая усадка (ВД), малая текучесть (НД), горючесть, повышенное старение.

Из полиэтилена ВД изготовляют крышки, кнопки, осветительные плафоны, трубки, прокладки и другие детали, а, также пленку, на основе которой получают драпировочные и обивочные ткани для сидений и спинок. Из полиэтилена НД изготовляют трубы, стержни, а в порошкообразном виде его используют для газопламенного на-пыливания.

Полистирол обладает высокими диэлектрическими свойствами, плотностью, равной 1,05 г/см3, абсолютной водостойкостью, стойкостью к растворам кислот, щелочей, атмосферостойкостью, сохраняет прочность при низких температурах, легко окрашивается в любой цвет.

В то же время полистирол недостаточно теплостоек и при температуре около 80 °С детали из него начинают деформироваться, а при обычной температуре обладают хрупкостью, горюч, недостаточно стоек к действию бензина.

Из полистирола изготовляют стекла приборов освещения, сигнальные стекла, кнопки, детали электроарматуры и др.

Этролы хорошо формируются (этилцеллюлозные), но с повышением температуры их прочность заметно снижается. Они растворяются в активных растворителях (ацетоне и спирте), но не подвержены действию нефтепродуктов.

Из этролов изготовляют рулевые колеса, ручки, кнопки приборов, щитки и др.

Среди пластмасс на основе термореактивных смол наибольшее распространение при изготовлении автомобильных деталей получили фенопласты, основой которых являются фенолоформальдегидные смолы. Фенопласты имеют хорошие механические и диэлектрические свойства, высокую водостойкость, стойкость к нефтепродуктам и кислотам, достаточную твердость. Фенопласты классифицируются по наполнителю.

При изготовлении автомобильных деталей из фенопластов наиболее часто применяют так называемые слоистые пластики — асботекстолит, текстолит, гетинакс.

Иногда асбестовая ткань армируется медной проволокой для повышения прочности и теплопроводности. Асботекстолит обладает высокой теплостойкостью и хорошими фрикционными качествами. Он используется для изготовления тормозных накладок и накладок дисков сцепления. Асботекстолит не следует подвергать действию температуры свыше 370 °С во избежание разрушения асбеста из-за потери им гигроскопической воды, а также контакту с водой и маслом, что, как и нагрев, снижает коэффициент трения. Так, если коэффициент трения сухого асботекстолита составляет 0,30—0,38, то при попадании масла он снижается до 0,05—0,07. Замасленные асботекстолитовые накладки промывают бензином.

Для изготовления накладок дисков сцепления и тормозных накладок может быть использован асбоволокнит, у которого связующим является фенолоформальдегндная смола, а наполнителем асбестовые волокна и каолин. Тормозные накладки изготовляют и из фенопластов К-15-6 и гетинакса, у которых одним из наполнителей служит тот же асбест.

Текстолит пмеет в качестве наполнителя хлопчатобумажную ткань, пропитанную резольной смолой и опрессованную в горячем состоянии. Он, помимо хороших диэлектрических свойств, обладает высокой стойкостью к истиранию и механической прочностью, которая, однако, несколько снижается при повышении температуры. Поэтому из текстолита, кроме изоляционных деталей приборов электрооборудования, изготовляют шестерни и упорные шайбы распределительного вала. Текстолитовые шестерни надежно работают в условиях постоянной циркуляции масла, исключающей их перегрев и разрушение вследствие низкой теплопроводности текстолита.

Гетинакс готовят горячей прессовкой листов бумаги, пропитанных резольной смолой. Он обладает высокими диэлектрическими свойствами, но меньшей, чем текстолит, механической прочностыо. Применяется для изготовления изоляционных деталей электрооборудования.

Стеклопластики изготовляют из синтетических смол (связующих) и стеклянного волокна (армирующий и усиливающий наполнитель). В качестве связующих чаще всего используются эпоксидные, фенолоформальдегидные, полиэфирные и кремнийорганические смолы. Наполнитель — стеклянное волокно, состоящее из нитей толщиной от 0,003 до 0,011 мм (чаще всего толщиной 0,007—0,009 мм), которые тысячами пронизывают каждый квадратный миллиметр пластмассы. Например, при толщине 0,01 мм на площади 1 мм2 их разместится 10 тыс. шт. Нить такой толщины получают длиной до 150 км из стеклянного шарика диаметром всего лишь около 2 см.

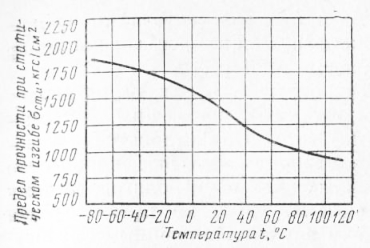

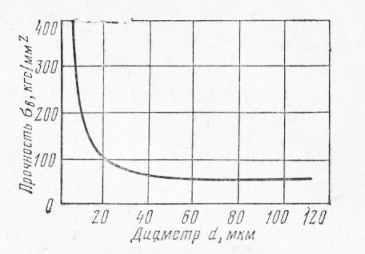

Стеклопластики обладают высокой механической прочностью,; сравнительно Небольшой плотностью, хорошими электроизоляционными свойствами и стойкостью против воздействия воды, масел, топлив, разбавленных кислот и щелочей и многих органических растворителей. Этим высоким качествам они обязаны наполнителю — стекловолокну. Сейчас получают стеклянные нити с пределом прочности до 350 кгс/мм2, т. е. выше, чем у обычной стали. Стеклянная нить выдерживает на разрыв нагрузки в 5—6 раз большие, чем нейлоновая, допускает температуру до 500—600 °С. Высокую механическую прочность и эластичность стеклянная нить приобретает при указанной выше толщине. С увеличением толщины ее показатели снижаются (рис. 2).

Для получения прочных стеклопластиков используется стеклоткань из так называемого непрерывного волокна.

Штапельное стекловолокно имеет длину нитей 3—5 см и толщину 0,5—2 мкм. Его получают более производительными методами, оно цешевле и широко используется для изготовления тепло- и звукоизоляционных прокладок, 1м3 такого материала весит 25 кг.

В автомобилестроении из стеклопластиков изготовляют кузова п другие крупногабаритные и высоконагруженные детали, например ободья колес у автомобилей-снегоходов ЗИЛ -167.

Пенопласт изготовляют па основе термопластичных (полистирол, поливинилхлорид и др.) и термо-реактивных (фенольных, эпоксидных) смол. Они относятся к газонаполненным пластмассам, т. е. содержащим большое количество (до 95% объема) газовых или воздушных включений, благодаря чему они отличаются малой объемной массой, часто не превышающей 0,01—0,02 г/см3, и высокими тепло- и звукоизоляционными свойствами. У пенопластов (ячеистых газонаполненных пластмасс) воздушные макро- и микроскопические ячейки не соединяются между собой,, а у поропластов (пористых газонаполненных пластмасс) заполненные воздухом полости сообщаются между собой

Пенопласты, например пенополиуретан ПУ-101, обладающий высокой эластичностью, используют для изготовления автомобильных подушек и спинок, противоударных прокладок, подлокотников и подголовников.

Жесткие пенопласты и поропласты используют для тепло- и звукоизоляции.

Источник Источник Источник https://autozam.ru/interesnie-zametki/pochemu-mashiny-ne-delayut-iz-plastika.html

Источник Источник Источник Источник https://carlasart.ru/kuzovnoj-remont/vidy-avtomobilnyh-plastikov.html