Конструирование кузова автомобиля

Большой объем конструкторских работ, выполняемых в кузовном отделе, требует очень точного графика проведения работ по времени и согласования работы отдельных групп (при работе над одним проектом), это же необходимо при проведении испытаний и при подготовке производства. Общие затраты времени на разработку новой конструкции кузова, включая пол, составляют примерно 500—700 тыс. рабочих часов. При годовом резерве рабочего времени на одного человека 1800—2000 ч и при плановом времени проведения конструкторских и организационных работ (получение разрешения на продажу), примерно равном 155 неделям (3 года), в среднем с полной отдачей должны работать 90—120 чел. Их работа должна целесообразно использоваться и должна быть спланирована в рамках общего плана работ основных отделов.

Так как конструирование кузова во многом опирается на практический опыт, а стилистические требования очень многогранны, и, кроме того, многочисленные конструкторские задачи, несмотря на некоторые успехи (прежде всего, эксплуатационная прочность и колебательные свойства), не поддаются точному расчету, то основательные испытания и оценка конструкции имеют огромное значение. Здесь подразумеваются не только испытания, проводимые для выяснения свойств кузова при ударе, но и все те исследования и проверки, которые относятся к работоспособности, эксплуатационным свойствам и сроку службы. Применяя современные методы имитирования в лабораторных условиях, можно существенно сократить время проведения испытаний по сравнению с широко использовавшимися раньше дорожными испытаниями, без которых, тем не менее, и в настоящее время иногда нельзя обойтись. Так как эти испытания в основном касаются каркаса, навесных и приварных узлов, оснащения кузова, и практически не касаются лицевых панелей и формы кузова, то работы по изготовлению штампов для их производства (для таких деталей, как крыша, двери, боковины и т. д.), требующие особо много времени, могут продолжаться без задержек.

Испытания подразделяют на лабораторные и дорожные.

Лабораторные исследования несколько опережают дорожные испытания и начинаются в тот момент, когда имеется хотя бы один опытный кузов (прототип). Дорожные испытания проводятся тогда, когда уже есть несколько опытных автомобилей. Очень часто бывает необходимо повторить оба вида испытаний для второй серии опытных автомобилей, в которые внесено много изменений. Конечно, все опытные работы и испытания должны проводиться в соответствии с графиком проведения испытаний, согласованным с общим графиком разработки автомобиля.

Испытания в лабораторных условиях

К этому виду испытаний в основном относят следующие:

- Испытание прочности важнейших деталей, например дверных замков и петель, бамперов и т. д. Частично это необходимо для выполнения существующих предписаний по безопасности. Испытания на удар (деформационные свойства кузова) не входят в такие исследования, они проводятся отдельно.

- Статические испытания кузова на предел прочности при изгибе и кручении, измерение напряжений в критических местах.

- Динамические испытания, проводящиеся в двух направлениях: исследование колебательных свойств кузова и проверка эксплуатационной (усталостной) прочности.

- Длительные испытания на работоспособность отдельных узлов, например, очистителя и омывателя ветрового стекла, замков, выключателей, сидений и т. д.

- Технологические испытания и испытания материалов, в частности проверка коррозионной стойкости различных узлов с защитным покрытием поверхности и без него, проверка в условиях тропиков и севера различных материалов, например облицовок, резиновых уплотнителей, а также свойств эмалей при длительном воздействии света, тонированных стекол, тканей, проверка на пригодность к эксплуатации уплотнительных материалов, молдингов и облицовочных накладок, проверка горючести элементов оснащения и т.д.

Из всего этого многообразия работ ниже рассмотрены только важнейшие виды испытаний, связанные с особенностями нагрузок, действующих на кузов в процессе его эксплуатации.

Статические испытания каркаса кузова

Жесткость кузова существенно влияет на ходовые качества автомобиля. Кроме того, в процессе эксплуатации не должно возникать чрезмерных упругих деформаций, например, в проемах дверей, на крышке багажника и т. д., чтобы их работоспособность сохранялась и при критической нагрузке (сильное скручивание) и чтобы не возникали шумы при эксплуатации автомобиля.

В общем случае вертикальный прогиб каркаса кузова замеряют при приложении к каждому сиденью напрузки, равной примерно половине веса одного человека, а скручивание — при определенном крутящем моменте. Опорными точками служат центры передних и задних колес.

Максимальный прогиб не должен превышать 1 мм. Линия прогибов не является непрерывной кривой; в местах, соответствующих стойкам кузова, она изменяется скачкообразно. В этих местах вследствие высокой местной жесткости соединений напряжения достигают максимальных значений, т. е. это — слабые места, которые следует усиливать путем лучшего распределения материала (например, передняя стойка автомобиля) на основании расчетов по методу конечных элементов.

При статическом испытании на кручение произвольно выбирается какая-либо одна опорная точка испытуемого кузова, чаще всего в передней части, и для имитации нагрузки прикладывается крутящий момент с помощью поперечины с противовесом. Затем измеряется жесткость кузова на кручение. Жесткость на кручение кузова не должна превышать 30 000 Нм на 1 м длины.

Конструкция стоек кузова, поскольку в них возникают максимальные напряжения, имеет особое значение для систематического, обоснованного расчетом уменьшения расхода материала и массы. Чтобы оцепить прочностные показатели материала в этих и других местах (величина и направление сил и напряжений), на них перед приложением нагрузки наносят хрупкий слой лака. Вид и направление трещин, появившихся после приложения нагрузки, дают количественное представление о возникающих местных напряжениях и направлении действия сил. Это позволяет выяснить, какие детали следует усилить, а какие можно ослабить, чтобы получить равномерное распределение напряжений, т. е. ориентирует на лучшее использование материала. С помощью метода конечных элементов можно определить наиболее приемлемые изменения конструкции.

Используя указанные статические испытания, можно быстро найти слабые места каркаса кузова и затем усилить их. Напомним, что испытания на безопасность, т. е. проверка деформационных свойств кузова в целом и его важнейших внутренних деталей, должны проводиться по меньшей мере одновременно с приведенными выше статическими испытаниями, так как в связи с изменениями конструкции в целях повышения безопасности могут сильно измениться величина прогиба и угол закрутки. Данные статические измерения рекомендуется повторять на готовом обитом кузове, так как с установкой стекол и других внутренних элементов (облицовок, обивок дверей) существенно изменяется жесткость; в общем случае она увеличивается. Кроме того, испытания по безопасности следует дополнительно повторить на собранном автомобиле.

Динамические испытания

Наряду со статическими свойствами кузова большое значение имеют также его колебательные свойства. Они являются определяющими в обеспечении хорошего самочувствия человека в автомобиле, а также влияют на динамические свойства и сопротивление усталости кузова легкового автомобиля.

На кузов в процессе его эксплуатации действует большое количество знакопеременных сил, которые возбуждают колебания в широком диапазоне частот. Несущая, т. е. безрамная конструкция, особенно предрасположена для передачи таких колебаний, что выражается в неприятных шумах и вибрациях. Источниками колебаний могут служить спедующие узлы и агрегаты:

- силовой агрегат, включая систему выпуска отработавших газов;

- трансмиссия, особенно при приводе на задние колеса и двигателе, расположенном спереди (и первое, и второе являются источником вибраций и шума);

- передняя и задняя подвески;

- колеса и шины, создающие вибрации из-за неровностей дороги и дефектов шин;

- собственно кузов (шумы от обтекания воздухом и возбужденные колебания).

Все эти колебания различными путями, например, через опоры двигателя, карданного вала и подвесок, а также через рулевое управление, сиденья и другие детали кузова передаются на сидящих в автомобиле людей и вызывают у них неприятные ощущения. В зависимости от частоты колебаний различают вибрации (частота примерно 20—50 Гц) и акустические колебания (100—4000 Гц) в форме механического (корпусного) или воздушного шума (рис. 138). Целью исследований колебательных свойств кузова, которые должны проводиться как на черном, так и на обитом кузове, является устранение неприятных воздействий на человека. В принципе это возможно осуществить следующими тремя путями:

- устранением или уменьшением возбуждающих колебаний;

- прерыванием или затруднением передачи колебаний;

- изоляцией или гашением колебаний, прожде всего акустических.

В итоге указанных исследований получают результаты, которые накапливаются и служат основанием для сравнения различных конструкций, например, вновь разрабатываемых с существующими. Кроме того, благодаря этому уже на ранней стадии испытаний можно определить критические места кузова и своевременно внести необходимые изменения.

Чтобы лучше объяснить необходимость принятия дополнительных мер по уменьшению склонности кузова к колебаниям и по устранению возникающих резонансов, ниже на примерах даны сведения о видах и характеристиках важнейших возбуждающих сил, которые позволяют получить общее представление о многообразии средств подавления колебаний и об их сложных взаимосвязях.

Причиной того, что силовой агрегат является возбудителем колебаний, являются силы инерции и моменты второго порядка, действующие в двигателе, которые отсутствуют только в рядных двигателях с числом цилиндров больше 6. К этому же можно отнести погрешности уравновешивания двигателя, создающие силы и моменты первого порядка. Диапазон частот колебаний для общепринятых в настоящее время частот вращения коленчатого вала двигателя заключается между 100—200 Гц. Кроме того, возбуждаются колебания, связанные с порядком работы цилиндров двигателя. Также возникают шумы от сгорания топлива и перемещения элементов кривошипно-шатунного механизма — первого и второго порядка и с высокими частотами (до 400 Гц). Эти колебания преимущественно передаются опорами подвески двигателя, поэтому их расположение и конструкция имеют особое значение. Предпочтительнее главные опоры продольно расположенного двигателя, которые, как правило, находятся возле центра тяжести силового агрегата, размещать на изолированной поперечине передней подвески (которая имеется почти всегда), а не на передних лонжеронах; в этом случае происходит двойное прерывание колебаний (изоляция) на пути передачи их.

Подвеска задней части двигателя в простейшем случае осуществляется с помощью опоры, устанавливаемой на заднем конце коробки передач, причем опора крепится к полу (тоннелю) не непосредственно, а через легкую поперечину к рядом расположенным жестким лонжеронам. Установка двигателя под углом уменьшает вертикальные силы, передаваемые на кузов, что является определенным преимуществом.

При продольном расположении двигателя сзади его опоры располагаются аналогично. В случае поперечного расположения двигателя обычно используют трех- или четырехточечную подвеску. При любой подвеске двигателя, а в особенности при мягкой, вследствие относительных перемещений силового агрегата и кузова может появиться нежелательная обратная передача колебаний, с которой можно бороться путем установки дополнительных амортизаторов.

Система выпуска отработавших газов, как правило, имеет несколько частот собственных колебаний. Колебания, источником которых она является, состоят из акустических колебаний (шум выпуска) и вибрации собственно системы. Чтобы добиться минимальной передачи этих колебаний, следует определить форму колебаний системы выпуска отработавших газов, т. е. трубопровода (при двигателе, расположенном спереди), крепление которого должно осуществляться в узлах колебаний или поблизости от них. Все упомянутые силы возбуждения зависят от частоты вращения коленчатого вала двигателя и крутящего момента, т. е. от мощности.

Колебания, возбуждаемые трансмиссией при приводе на задние колеса и двигателе, расположенном спереди, очень трудноустранимы, в то время как при приводе на передние колеса и заднем расположении двигателя возникает меньше проблем с устранением колебаний. Возмущающие силы, возникающие из-за остаточного дисбаланса карданного вала, вызывают изгибные колебания, величина и частота которых зависят от размеров вала (длина, диаметр) и жесткости узлов, соединяемых им (коробка передач, задний мост). Крутильные колебания играют второстепенную роль. С другой стороны, большое значение имеют углы между соединяемыми валами в карданных шарнирах, так как при любом продольном изгибе в шарнирах возникают неравномерные перемещения и продольные силы, которые вызывают колебания всего вала (шарниры равных угловых скоростей могут предотвратить возмущения только от сил первого порядка).

В то время как возмущающие силы являются силами первого порядка и пропорциональны только угловой скорости, силы, действующие в шарнирах, зависят от передаваемого крутящего момента, угла перекоса соединяемых валов и от угловой скорости, поэтому они являются силами второго порядка.

При двухшарнирном карданном вале резонанс трансмиссии в целом (163 Гц) и резонанс карданного вала (94 Гц), несмотря на высокую жесткость силового агрегата, находятся в пределах диапазона эксплуатационной частоты вращения, и из-за пульсаций и вибраций, передаваемых подвеской двигателя или задней подвеской автомобиля, воспринимаются очень неприятно. При трехшарнирном вале частота резонанса трансмиссии несколько ниже (148 Гц), но может быть увеличена путем повышения жесткости силового агрегата (плоскости соединения двигателя с коробкой передач, в котором имеется большой прогиб). Частота колебаний вала 19 Гц настолько мала, что располагается вне рабочей зоны частоты вращения, частоты собственных колебаний отдельных частей вала вследствие их малой длины настолько высоки, что они не ощутимы. Колебание вала передается только через центральную опору, что при удачной конструкции происходит только тогда, когда опора сильно демпфирована; такой конструкции следует отдавать предпочтение. Для общепринятых в настоящее время высокооборотных двигателей применение двухшарнирного (цельного) карданного вала обосновано только в случае малой длины карданного вала.

От колес и шин через подвеску на кузов передаются очень большие знакопеременные силы, в результате чего возбуждаются колебания. Причиной возникновения этих сил являются не только неровности дороги, которые заставляют колеса совершать колебательные движения, но и, прежде всего, некруглости, отклонения от формы, биения и дисбалансы шин и колес, а также диска (барабана) тормозов. Неровности дороги обычно являются импульсами для сильно демпфируемых вертикальных колебаний колеса, которые вызывают раздражающие колебания кузова, когда имеют частоту собственных колебаний подвески. Однако эти колебания могут вызвать неприятные дребезжания и стуки. Данные колебания зависят только от параметров подвески (жесткость упругих элементов, демпфирование, масса), поэтому их следует исследовать особенно тщательно, так как они сильно влияют на комфорт и устойчивость автомобиля на дороге. Исследования подобных колебаний заключаются в определении их формы на дороге и при имитировании на вибростенде с помощью пульсатора.

Частота собственных колебаний у общепринятых в настоящее время конструкций подвесок находится в пределах 12—14 Гц. Исследуя изоляцию моста и его демпфирование, можно выяснить их влияние. Намного сложнее бороться с возбуждениями колебаний сборочным узлом шина — колесо, так как они возникают в зависимости от скорости автомобиля не только на основной частоте, но и на частоте гармоник высшего порядка. При изготовлении и балансировке колес и шин требуется особая тщательность в соблюдении параметров, влияющих на колебательные свойства. Так как возбуждающие силы чаще всего возникают в результате отклонений радиальной силы, действующей на каждое колесо, а также вследствие различий динамических радиусов шин (влияние давления воздуха в шине) и изменяются синхронно или знакопеременно, возникают колебания кузова, которые проявляются в дребезжании, вибрациях, тряске и дрожании. Если колебания, возникающие от неустранимого остаточного дисбаланса шин и отклонений их по форме, совпадают с частотой собственных колебаний подвески, что почти всегда происходит в пределах диапазона эксплуатационных скоростей, то образуются области особенно неприятных критических скоростей, на которых появляется дрожание и т. п. и в которые часто входят самые применяемые скорости (движение по автостраде). К сожалению, шины со съемным протектором так хорошо зарекомендовавшие себя во многом другом, особенно предрасположены к данному явлению. Колебания колеса в сборе с шиной происходят с частотой до 30 Гц (первого порядка).

Как реагирует кузов на перечисленные источники колебаний? Чтобы ответить на этот вопрос, необходимо провести исследование колебательных свойств кузова, которое осуществляется подобно статическому исследованию, сначала для черного кузова с дверьми, чтобы отыскать и ликвидировать самые грубые ошибки. Однако исследование колебательных свойств необходимо повторять на обитом кузове с внутренним оборудованием и сиденьями, так как его колебательные свойства всегда существенно отличаются от свойств черного кузова, а именно: в отношении крутильных колебаний показатели могут отклоняться примерно на 15%, для изгибных колебаний— примерно на 25%, что является следствием увеличения массы. Необходимо также проверить возможность самовозбуждения навесных деталей (например, сиденья, зеркала заднего вида И т. п.), которую непременно следует устранить. В связи с довольно широким диапазоном частот это осуществить сложно. Передача колебаний от источников происходит либо механически через соединительные звенья, либо акустически. Однако в салоне большинство колебаний преобразуется в акустические, т.е. в слышимые воздушные колебания с широким диапазоном частот.

Задачей инженера-испытателя является выявление резонансов и анализ их происхождения. Действие резонанса ослабляют путем рассогласования или изоляции или пoсpeдcтвoм уменьшения амплитуд (демпфирование). Колебания с частотой 35—300 Гц передаются преимущественно механически, а с частотами от 300 Гц до нескольких тысяч герц — акустическим путем.

Сначала следует определить основную собственную частоту черного кузова. Для этого его следует установить на испытательный стенд, используя в качестве опорных точек места, которые позднее будут служить для опор упругих элементов или подвесок. С помощью электромагнитного вибратора, воздействующего, например, на передние концы лонжеронов, возбуждаются колебания кузова — как изгибные (одинаково направленные), так и крутильные (знакопеременные). Существует много мест, в которых появляется резонанс (анализируется легковой автомобиль с кузовом универсал), особенно при кручении.

Анализ колебаний в области низких частот дает конструктору информацию о том, какие детали следует изменить, а расчетом по методу конечных элементов можно относительно быстро определить наиболее приемлемый вид изменения, который при минимальных затратах материала будет самым эффективным.

По изображению формы колебаний можно судить о том, где следует располагать места крепления основных источников колебаний (подвески двигателя и автомобиля). Как правило, их размещают вблизи узловых точек. Описанные исследования должны быть проведены по возможности на ранней стадии разработок, чтобы соответствующие изменения были учтены в опытных кузовах, изготавливаемых несколько позднее, тогда колебательные свойства кузова удается проверить еще раз.

Так как кузов не является простой одномассовой колебательной системой, а состоит из многих элементов, то необходимо провести точный анализ отдельных колебаний различных групп деталей при основных частотах возбуждения, передаваемых в определенных точках. Для этого кузов возбуждается в критических точках (например, задняя подвеска двигателя, центральная опора карданного вала, опоры рычагов подвески, расположенные на полу) с помощью вибраторов в рассматриваемой области средних частот (50—400 Гц) и определяются отдельные резонансы и места с наибольшими амплитудами колебаний. Принятием определенных конструктивных мер необходимо добиться, чтобы в найденных точках собственная частота кузова не находилась в эксплуатационной области, так как данные колебания лежат в слышимой области и вызывают, например, дребезжания, то передающая среда (воздух или иное звукопроводящее тело) играет в этом важную роль. Чтобы установить источник шума, Неблагоприятного для находящегося в автомобиле человека, необходимо проверить воздействие звука с помощью микрофонов, установив их на уровне ушей.

Иногда не удается в достаточной степени устранить сильные (резонансные пики путем рассогласования собственных частот (соответствующим усилением или ослаблением), особенно если мощность колебаний велика (большие скорости колебаний). В этом случае самые нежелательные пики резонанса можно подавлять с помощью специальных «гасителей», настроенных на определенную частоту.

Гаситель представляет эластично опирающуюся массу, которая на выбранной частоте сама начинает колебаться в антифазе, уменьшая таким образом возбужденное колебание. Однако «гасители» подходят только для определенной частоты, с которой они согласованы в результате подбора жесткости резиновых опор и их массы, поэтому при их применении не исключена возможность того, что другие пиковые колебания будут усиливаться, и их тоже, в свою очередь, нужно будет подавлять. Следовательно, исключение колебаний с помощью «гасителя» проблематично. В процессе исследований колебательных свойств на низких и средних частотах нередко можно заметить, что кроме всего каркаса самостоятельно колеблются некоторые детали, критические с точки зрения колебательных свойств, такие, как панели пола, крышка багажника, капот, двери. Хотя и эти детали при оборудовании кузова могут изменить свои колебательные свойства (к сожалению, чаще всего это выражается в уменьшении собственной частоты), тем не менее описанные выше исследования на черном кузове дают представление о том, в каком месте желательно или необходимо сразу устранить недостатки. Положение можно относительно просто улучшить введением выштамповок и углублений в больших панелях пола и багажника, т. е. путем увеличения жесткости. Такие выштамповки следует располагать таким образом, чтобы конструкция эффективно противостояла колебаниям в любом направлении.

Расположение углублений и желобков «елочкой» является самым наилучшим. Сложнее решить эту задачу для наружных лицевых панелей таких, как крыша, капот, двери и т. д., если дизайнер не осознает проблемы и с самого начала не предусматривает повышение жесткости панелей приданием им достаточной Кривизны или с помощью декоративных подштамповок, которые в настоящее время в основном и применяют. Если это окажется не предусмотренным, то повысить жесткость колеблющихся панелей можно путем предварительного натяжения с помощью усилителей и применения расширяющихся прокладок или клеевого соединения наружной и внутренней панелей. В некоторых случаях, например для дверей, это выполнить невозможно, тогда следует наклеивать или напылять демпфирующий материал. Однако уровень шума измеряется только на готовом автомобиле.

Последним пунктом анализа колебательных свойств является исследование области высоких частот, примерно 400—4000 Гц. К этой области относятся, как правило, механические (корпусные) или акустические шумы, которые излучает двигатель или коробка передач (шумы, возникающие в результате процесса сгорания, работы клапанов, системы выпуска отработавших газов, шестерен коробки передач). Поскольку эти шумы невозможно погасить дополнительным усилением изоляции источников колебаний, необходимо предпринимать дополнительные меры.

Для уменьшения обоих видов шумов можно использовать как дополнительную виброшумоизоляцию, так и демпфирование (поглощение) колебаний. Для этого на большинство деталей (щиток передка, панели пола, крыша, двери, капот и т. д.), передающих шум, помещают шумоизоляционный материал в виде однослойных или многослойных матов, которые в рассматриваемой области частот (500—6000 Гц) имеют коэффициент затухания 30—50 дБ. Можно применять приклеиваемые или напыляемые покрытия из шумопоглощающего или шумоизолирующего материала, имеющего коэффициент потерь 0,1—0,2, зависящий от вида материала и его массы, и коэффициент поглощения около 90% в диапазоне частот 250—4000 Гц. Инженер-испытатель, работая совместно со специалистами специализированных фирм, должен найти самые подходящие шумоизолирующие материалы и места их размещения.

Весьма эффективна в этом отношении часто применяемая в настоящее время «шумопоглощающая ванна», которую образует комбинация вышеупомянутых материалов. Шумопоглощающая ванна позволяет осуществить звукоизоляцию всего пола. С колебаниями можно бороться также путем удвоения толщины материала, например приваркой точечной сваркой в некоторых местах листов металла, причем увеличение массы вдвое уменьшает уровень шума на 6—8 дБ.

Так как до настоящего времени не удалось установить соотношение между колебательными свойствами черного кузова и готового (обитого), то не остается ничего другого, как повторять часть испытаний, проводимых для анализа колебательных свойств, на готовом автомобиле. Необходимо также еще раз проверять акустику автомобиля установочной серии, изготовляемого с использованием оборудования и оснастки, предназначенной для серийного выпуска автомобилей, поскольку такие автомобили всегда имеют свойства, отличные от свойств опытных кузовов и автомобилей (прототипов), изготовленных почти вручную. Часто на этом сказываются допуски на изготовление (различная толщина металла, отклонения по сварке), отсюда ясно, что их необходимо сужать до минимума. Контроль качества изготовления — единственный путь для достижения данной цели.

Заметим, что любая самая тщательная проверка колебательных свойств автомобиля в лабораторных условиях не сможет заменить окончательную проверку в условиях дорожных испытаний.

Динамическая проверка прочности кузова

Вторая цель исследований колебательных свойств в лабораторных условиях — имитация знакопеременных нагрузок, возникающих в реальных условиях эксплуатации автомобиля на неровных дорогах. Во время исследований определяется эксплуатационная прочность или сопротивление усталости. Для этого лучше всего поступать следующим образом.

Так как нагрузки, действующие от полотна дороги, представляют собой несимметричный ряд знакопеременных сил различной величины и частоты, то записываются только те данные о нагрузке (тип, величина, относительная частота), которые отличаются на «измерительном участке» от данных, характеризующих движение по шоссе. Для этой цели очень хорошо подходят участки дороги с постоянными характеристиками полотна, которые обычно имеются на испытательном полигоне большинства крупных фирм. В результате комбинирования «испытательных дорог» с различными свойствами можно получить программу нагружения, которая, исходя из накопленного опыта, будет соответствовать «длительному пробегу со средними нагрузками» (например, 100 тыс. км), но отличаться от него тем, что время пробега сокращается в 3—10 раз относительно нормальных условий эксплуатации.

Таким комплексом нагрузок, записанным на магнитные ленты, нагружается черный или обитый кузов, или опытный автомобиль, установленный на испытательный стенд. Нагружение осуществляется с помощью пульсатора, включаемого программным управлением в точках, использовавшихся при измерениях на дороге. Автомобиль (или кузов) под действием этих нагрузок подвергается тряске. Если в ходе предшествующих испытаний определены ослабленные зоны, то с помощью концентрированных испытаний на знакопеременные нагрузки можно выявить все оставшиеся критические места.

Подобные испытания позволяют своевременно провести изменения по устранению оставшихся слабых мест в опытных автомобилях, изготовляемых несколько позднее. Огромное преимущество испытания, проводимого с помощью испытательного стенда с программным управлением, заключается в том, что результаты можно получить за несколько недель, в то время как для проведения эквивалентных дорожных испытаний понадобилось бы много месяцев. Кроме того, эффект от внесенных конструктивных изменений можно проверить еще раз за относительно небольшое время.

Такие испытания на вибрацию проводят также для критических узлов (каркас сидений, регулятор наклона спинки сиденья, части шасси), что особенно важно, если необходимо изменить только часть кузова (передняя или задняя часть автомобиля, открытый верх кузова). Расчетом по методу конечных элементов можно определить вид и величину влияния подобного изменения на остальные части.

Лабораторные исследования такого рода должны осуществляться одновременно с дорожными испытаниями. Однако они не могут полностью заменить дорожные испытания, так как невозможно имитировать климатические условия и влияние допусков. Тем не менее, описанные испытания оказывают ничем незаменимую помощь при разработке новой конструкции. Большое преимущество всех лабораторных испытаний заключается в том, что накапливаются воспроизводимые данные, т. е. появляется возможность сравнения новых конструкций с давно уже известными, на надежность которых указывает практический опыт.

Функциональные испытания на сопротивление усталости

Из всего множества разновидностей таких испытаний ниже описаны только те, которые в силу «кузовной специфики» выходят за рамки обычных функциональных испытаний.

Подобные испытания в достаточной мере часто проводят фирмы — поставщики комплектующих изделий, причем следует обратить внимание на следующее: для многочисленных узлов, влияющих па пассивную безопасность (например, ремни безопасности в комплекте с замками и креплением, рулевое колесо, замок зажигания и т. д.) в рамках законодательства США (и международных требований) не только предусмотрены минимальные требования по работоспособности, но и предписано проведение текущего контроля продукции фирмами-поставщнками и заводами—изготовителями автомобилей. Так как эти испытания представляют собой ни что иное как контроль качества изготовления, они рассмотрены отдельно, тем более, что такие испытания касаются в основном продукции, экспортируемой в США. Для многих других комплектующих деталей и агрегатов испытания на сопротивление усталости необходимы потому, что предполагается использование специально измененных деталей или серийных деталей, подходящих без изменения для проектируемого автомобиля. Ниже приведены типичные примеры, которые показывают большое разнообразие проводимых испытаний.

Очиститель и омыватель ветрового стекла

В то время, как отдельные элементы такие, как электродвигатель, рычаги со щетками, насос и т. д. должны испытываться заводами-изготовителями, вся система в целом вместе с тягами, шарнирами, кронштейнами крепления и т.д. вследствие существенного различия нагрузок, возникающего вследствие разной формы и величины стекла или разного влияния потока воздуха, обтекающего автомобиль, должна испытываться на работоспособность и сопротивление усталости разработчиком автомобиля. При испытаниях задается минимально необходимое число циклов очистителя, омывателя и число выключений.

Испытательный стенд для проверки дверных замков

Проверка прочности дверных замков и других деталей очень важна, так как она зависит от величины (массы) двери. Это испытание является надежным средством опробования конструкции двери, ее внутренних деталей и уплотнителей. В этом случае задается минимально допустимое число закрываний двери и проверяется бесшумность работы дверных замков, которая должна сохраняться и после испытаний (изнашивания). Внутренние детали двери такие, как стеклоподъемник, испытывают аналогичным образом.

Стенд для испытаний сидений

С помощью стенда проверяют истирание обивки, изнашивание и ослабление материала подушки. В процессе такого испытания сиденье периодически продавливается нагружаемой плитой, масса и форма которой соответствуют телу водителя или пассажира, причем плита может несколько смещаться или поворачиваться. Во время испытаний определяют степень истирания и потери жесткости.

Кроме того, на сопротивление усталости испытывают механизм регулировки сиденья и спинки (последнее особенно важно вследствие зависимости сил, нагружающих механизм, от высоты спинки).

Описанные примеры показывают многообразие видов специальных испытаний деталей кузова и необходимость тщательного инженерного подхода к ним.

Испытания кузовных материалов

В данном случае подразумеваются не общие испытания материалов согласно существующим нормам, а специальные испытания, проводимые для кузова в связи с особенностями условий эксплуатации автомобиля, причем из всего многообразия этих исследований ниже рассмотрено только несколько типовых испытаний.

Испытания на коррозионную стойкость

Такие испытания касаются не только деталей кузова, особо подверженных действию коррозии (пол, крылья и др.), по и многих деталей оборудования, поверхность которых защищена или обработана специальным образом.

При испытаниях деталей пола требуется не только определять наилучший с точки зрения технологии вид защиты стальных панелей, например фосфатирование, цинкование или нанесение цинкосодержащего грунта, но и проверять его эффективность. Чтобы обеспечить возможность нанесения таких защитных средств и проникновение их в скрытые зоны, конструктор должен предусмотреть соответствующие технологические отверстия, положение которых следует согласовать с технологами и учесть в процессе подготовки производства. Следует также исследовать и проверить качество покрытия полостей, эффективность и прочность защитных покрытий из пластмасс, используемых, например, для защиты от боковых ударов и в качестве изолирующих накладок.

Чаще всего испытания на коррозионную стойкость проводят в солевом тумане над 5%-ным солевым раствором в течение короткого времени (сравнительный тест) или же в климатической камере.

Специальные испытания требуются для металлических защитных покрытий, особенно стальных хромированных деталей. При этом необходимо проверить не только защитный эффект в отношении коррозионного разрушения, но и способность покрытия противостоять механическим воздействиям (отслоение, трещины); кроме того, обычно проводят испытания в солевом тумане.

Так называемое хромовое покрытие состоит из нескольких слоев, нанесенных различными методами (дуплекс-никелевый процесс или три-никелевый процесс). Самый нижний медный слой служит для выравнивания поверхности и лучшего электрохимического распределения никеля, несколько слоев никеля — для получения микропористого основания под слоем хрома, способствующего предотвращению коррозии. Хромовый слой образует блестящую поверхность. Так как слои наносят гальваническим методом, то толщины слоев во многом зависят от формы детали, поэтому она должна иметь по возможности гладкий профиль без острых углов и углублений. Дизайнер и конструктор должны учесть это. Многие детали, отделываемые под хром, изготовляют из алюминиевого листа высокой чистоты (99,99% А1) и защищают с помощью анодированного слоя. И в данном случае поверхность детали должна быть ровной и по возможности без острых углов и углублений.

Особое место в борьбе с коррозией занимают детали, изготовляемые из коррозионностойкой стали. Несмотря на высокую стоимость, коррозионностойкую сталь все чаще применяют для молдингов и других декоративных деталей, а также для элементов шасси (глушители). По блеску и цвету такие детали уступают хромированным, и их труднее обрабатывать. Несмотря на это, применение коррозионностойкой стали в кузовостроении, в основном для деталей каркаса, чаще всего испытывающих коррозию (пол кузова, лонжероны), имеет будущее, тем более, что в этом случае никаких проблем со сваркой (в отличие от алюминия) обычно не существует.

Проверка свойств различных кузовных лаков и эмалей также относится к лабораторным испытаниям. У эмали следует проверить стойкость к механическим повреждениям, светостойкость и нечувствительность к атмосферным воздействиям, и лишь после этого можно дать разрешение на ее использование для покрытия кузова автомобиля.

Испытания на старение и горючесть

Специальные испытания требуются для материалов уплотнителей дверей и окон, которые могут быть выполнены из эластомеров. В этом случае требуются не только стойкость к воздействию атмосферных условий, света и температуры, но и сохранение эластичности и стойкости к разрывам при экстремальных температурах, и кроме того, стойкость к старению от воздействия озона. Испытания можно проводить, например, в климатической камере при изменяющихся температуре и влажности под лучами ультрафиолетового света (пригодность к эксплуатации в условиях тропиков), а также в морозильной камере. Подобные испытания необходимо проводить независимо от существующих нормированных испытаний материалов для деталей внутреннего оборудования, изготовляемых из пластмасс или других материалов, чтобы убедиться в соответствии этих деталей особым условиям эксплуатации автомобиля. Существующие стандарты, кроме того, требуют проведения испытаний на горючесть материалов внутреннего оборудования, например материалов обивок и набивок. Критериями притаком испытании служат воспламеняемость и скорость распространения пламени.

Прочие исследования материалов

В этом месте следовало бы написать о специальных испытаниях различных клеев, применяемых в кузовостроении, которые должны не только обладать коротким временем схватывания при использовании, но и иметь достаточную механическую прочность при различных погодных условиях. Клеи должны не изменять цвет и не давать испарения, а в некоторых местах соединения (например, вклеивание стекла) они должны позволять разъединение и повторное склеивание. Это же относится и к пластичным, расширяющимся при нагревании материалам, которые используют для уплотнения недоступных полостей в кузове или сложных зон уплотнения.

О механическом и оптическом испытаниях безопасных стекол было упомянуто выше.

Особые требования предъявляются к применяемым в автомобилестроении средствам консервации (защитным воскам), которые служат преимущественно для защиты нового автомобиля от воздействия атмосферных условий (влажность, пыль, копоть) в промежутке между изготовлением и продажей. Средства консервации должны легко не только наноситься на поверхность кузова, но и смываться, и при этом не быть агрессивными.

Дорожные испытания кузова

Несмотря на все усиливающуюся систематизацию и расширение лабораторных испытаний, очень многие исследования и испытания необходимо осуществлять в условиях реальной эксплуатации автомобиля. Хотя дорожные испытания служат преимущественно для оценки ходовых качеств автомобиля в целом, однако они требуются и для опробования кузова. Такие испытания проводят преимущественно на полигоне, где имеется определенная и постоянная сеть дорог, позволяющая повторение любого эксперимента при тех же условиях. Ниже обобщены важнейшие оценки и результаты испытаний, касающиеся кузова. Самое интересное из этого рассмотрено несколько подробнее.

Следует оценить некоторые качества нового автомобиля (кузова), при эксплуатации, например обзорность во всех направлениях, реакцию на ветер и шум от ветра, удобство езды, общий комфорт в салоне, уровень шума, отражения и блики, удобство посадки, вентиляцию и отопление (поступление воздуха и температура его в салоне), радиооборудование, загрязнение. Кроме того, необходимо оценить удобство пользования ремнями безопасности, досягаемость органов управления, работу электрооборудования, особенно наружного и внутреннего освещения, систему очистки/омывания ветрового стекла, обзорность зеркал заднего вида. Сюда же относятся пыле- и водопроницаемость, работоспособность домкрата при замене шины на подъеме и спуске, и не в последнюю очередь, доступность, а также возможность демонтажа и монтажа агрегатов (двигателя, коробки передач, радиоприемника, приборов). Следует также проверить возможность очистки кузова с помощью механической мойки, а также оценить принадлежности, например сцепное устройство для прицепа, для проверки которого необходимо проводить длительные испытания.

Следует оценить ходовые качества, которые определяются общей компоновкой автомобиля, и следовательно, в сильной степени кузовом.

Следует проконтролировать герметичность окон и дверей, отсутствие шума при открытом и закрытом положениях их в течение длительного времени эксплуатации и большого пробега, работу дверных замков и других механизмов (например, ручки стеклоподъемника) при длительной эксплуатации.

Длительные наблюдения требуются за эмалевым покрытием кузова и последствиями от ударов о боковые поверхности кузова гравия, вылетающего из-под колес автомобиля. Чтобы проверить коррозионную стойкость кузова, в программу дорожных испытаний следует ввести движение через ванну с соленой водой, так как именно в результате постоянной смены мокрого и сухого состояния поверхности возникают сильнейшие коррозионные повреждения.

К числу важнейших испытаний относятся испытания на долговечность, т. е. проверка срока службы кузова и внутреннего оборудования в тяжелых условиях движения, например при движении весной по проселочным дорогам. Сюда же относится восприятие кузовом нагрузок различного типа.

Для проведения всех этих испытаний опытные образцы автомобилей должны оснащаться самыми различными измерительными приборами (например, при исследовании управляемости, акустики). В целях оценки сопротивления усталости, а также выполнения измерений, касающихся комфорта, в различных критических точках кузова устанавливают датчики ускорения или тензометрические датчики, которые позволяют зафиксировать нагрузки. Для каждого вида исследований составляют свои программы испытаний, которые позволяют, с одной стороны, получить точные и воспроизводимые результаты, а с другой стороны, сэкономить время, причем соотношения между показателями испытаний на опытных участках дороги и обычной эксплуатацией автомобиля потребителями также известны из сравнительных измерений и накопленного опыта.

Несмотря на значительно усовершенствованные методы измерений, некоторые оценки можно сделать только субъективно (например, самочувствие, утомляемость водителя, внешний вид автомобиля). Когда оценку по балльной системе проводит группа инженеров-испытателей (среди них должны быть и женщины) с помощью специальных методик, достоверность испытаиий существенно возрастает. Во время периодических встреч инженеров-испытателей и инженеров-конструкторов рассматриваются и прорабатываются результаты испытаний и оценок. Для оценки долговечности деталей опытные автомобили разбирают после завершения определенной программы испытаний и все детали с высокой точностью измеряют и исследуют.

Если дозволяют время и средства, то можно с самого начала весь цикл испытаний спланировать в несколько этапов, что при определенных обстоятельствах может сократить время разработки, особенно когда стендовые испытания по каким-либо причинам (ошибки в прототипах, производственные мощности) не будут проведены своевременно. В этом случае дорожные испытания можно начинать, имея небольшое число прототипов, и сделать предварительную оценку, которая вместе с уже имеющимися к этому времени результатами стендовых испытаний позволит собрать вторую большую серию опытных автомобилей, в большей степени приближенную к окончательному варианту конструкции, и начать их испытания. В любом случае для проведения полной программы испытаний необходимо иметь по меньшей мере два-три опытных кузова и примерно 15 (и больше) автомобилей. Изготовление этих объектов испытаний следует своевременно планировать и согласовывать с общей программой разработки. Сборку автомобилей, предназначенных для испытаний, осуществляют в хорошо оснащенном экспериментальном цехе, однако необходимо своевременно подключать и поставщиков комплектующих изделий.

Таким образом, с помощью лабораторных и дорожных испытаний за относительно ограниченный срок получают очень точную и достоверную характеристику достоинств и, возможно, еще имеющихся недостатков нового автомобиля и его кузова.

Рассмотрение процесса разработки кузова будет неполным, если не остановиться на технологических вопросах. Конструктору необходимо знать и учитывать, что именно при проектировании кузова должна осуществляться увязка конструкции и технологии изготовления кузова и даже разработка специальных технологических процессов. Вследствие этого современная технология изготовления кузова полностью отошла от первоначального искусства изготовления карет.

Уже во время определения формы кузова необходимо учитывать возможность его изготовления и технологические требования, это же относится к конструкции деталей и узлов и к их монтажу.

Конструкция отдельных деталей

Большинство деталей кузова изготовляют методом вытяжки, однако там, где это возможно, например для деталей основания кузова, конструктор должен стремиться по соображениям меньших производственных затрат заменить вытяжку гибкой.

В процессе вытяжки стальной лист приобретает необходимую форму под действием пуансона (который задает форму детали) и негативной формы (матрица); при этом лист скользит или вытягивается, точно приобретая окончательную форму. Так как исходным материалом почти всегда служит холоднокатаный стальной лист, то при делении на части деталей следует учитывать максимальную ширину листа (длина не имеет значения и определяется размерами штампа). В конструкции штампованных деталей обычно учитывают следующее:

- Наружные панели должны иметь достаточную жесткость формы в результате придания поверхности определенной кривизны, выполнения малых радиусов или углублений (желобков).

- При делении на части наружных штампованных деталей следует добиваться того, чтобы не было видно сварных швов, т. е. они должны располагаться в скрытых местах.

- Форма детали должна быть по возможности такой, чтобы ее можно было изготовить за одну операцию, без какой-либо дополнительной обработки, т. е. одновременно с рабочей операцией должна происходить обрезка.

- Острые углы и небольшие радиусы по возможности должны отсутствовать, чтобы исключались разрывы листа или образование складок в процессе вытяжки. Это не относится к фланцам, расположенным снаружи.

- По возможности должна быть равномерная (и небольшая) глубина вытяжки, т. е. полное исключение глубоких выдавок или фланцев, так как в результате этого возникают большие отклонения толщины металла, что нежелательно с точки зрения возможностей проведения последующей обработки (шлифование, сварка).

- Жесткие допуски на изготовление и высокая точность требуются только тогда, когда это необходимо для нормальной работы детали или сборки узла. Особой критики заслуживают искусственно заниженные допуски на плоскостность.

- Путем придания детали соответствующей формы следует добиваться по возможности эффективного использования стального листа, т. е. малого количества отходов при штамповке или вытяжке из листов заготовки и простой обрезки готовой детали с малыми отходами.

Тесное сотрудничество между конструктором и технологом в данном случае необходимо, и уже доказано на практике, что благодаря гибкой политике и терпению конструктора в отношении конструктивного оформления детали можно сэкономить много средств на оборудовании и технологии:

- Сваливаемые фланцы должны иметь ширину (не менее 12 мм), достаточную для того, чтобы можно было правильно расположить электроды сварочных клещей и создать необходимое давление прижима.

- Сварной шов должен располагаться по возможности в одной плоскости и не иметь излома. При роликовой сварке допускаются небольшие закругления шва с постоянным радиусом, кроме того, должна существовать возможность ускорения и замедления движения роликов.

- На чертеже должно быть задано символом точно установленное расстояние между точками сварки (шаг сварки), выбранное с учетом требований прочности и технологии.

- Следует избегать применения многослойных швов точечной сварки. Это означает, что только в исключительных случаях и на небольшом расстоянии разрешается соединять точечной сваркой не более трех листов.

- Точечной сваркой следует по возможности сваривать металлические детали равной толщины; максимально допустимое различие должно быть не более 1,5 толщины самой тонкой детали.

- Максимальное уменьшение длины сварных швов и исключение сварки или пайки вручную.

Точечная сварка необработанных или только протравленных деталей кузова обычно не вызывает затруднений. Однако для толстых швов и швов, особенно подверженных коррозии, требуется специальная обработка. Если последующая герметизация соединения уплотнительной мастикой невозможна, то на стальные свариваемые листы наносят токопроводящую уплотнительную мастику (сварочную пасту), содержащую цинк, которая предотвращает или замедляет коррозию. Такое решение можно успешно использовать и при комбинированном соединении, в котором тачечная сварка (двери) применяется совместно с загибкой фланцев.

Напомним, что в будущем клеевые соединения металлов все больше будут заменять сварку. Так как склеивание применимо и для наружных панелей, то это позволит во многом упростить конструкции и сделать их легче. В настоящее время склеивание применяется для деталей, которые в процессе изготовления должны прижиматься одна к другой, например для внутренних панелей капота и усилителей крыши. Дальнейшее использование клеевых соединений предполагает наряду с точно подогнанными штампованными деталями наличие клея, затверждевающего сразу после прижатия деталей одной к другой, обладающего достаточной прочностью и стойкостью к воздействию температуры, чтобы процесс изготовления кузова не замедлялся из-за операции склейки.

Сборка черного кузова — это сложный процесс сборки в единое целое больших узлов (подсборок), сваренных из отдельных деталей. При комбинированном продольно-поперечном делении кузова в общем случае имеются следующие основные сборочные единицы:

- пол в сборе с передними и задними лонжеронами;

- левая и правая боковины с внутренними деталями;

- крыша с внутренними деталями;

- передняя часть кузова со щитком и поперечиной панели приборов.

Это деление примерное, в основу его положены старые методы (расчеты и т. д.). С учетом технологических возможностей и имеющегося оборудования это деление, конечно, может быть несколько иным. Сборка кузова происходит в одном или нескольких приспособлениях (или сварочных кондукторах), которые обеспечивают получение необходимых размеров. Сварка должна осуществляться одновременно во многих точках, что возможно при точном соответствии одной штампованной детали другой и автоматическом управлении сварочными клещами.

При делении кузова на сборочные единицы следует предусматривать возможность замены их на станциях технического обслуживания. Большим преимуществом для автомобиля, попавшего в аварию, является возможность замены сразу всего узла, вместо рихтования помятых деталей, что еще не всегда возможно. В этом случае поврежденный кузов разъединяют в определенных местах, принятых совместно службой технического обслуживания и заводом-производителем, и устанавливают новую часть кузова (например, переднюю часть автомобиля без щитка). Это обеспечивает выполнение более качественного ремонта.

Резьбовые соединения применяют в кузове только тогда, когда необходимо обеспечить установку узла (двери, крыла, фонаря, фары) и возможность его замены в будущем. Только для сильно напруженных соединений при невозможности использования сквозных болтов и гаек применяют винты с головкой 928 или винты с крестообразным шлицем 929. Часто применяют гайки, которые свободно располагают в закрепленных держателях (коробочках) для того, чтобы обеспечить возможность регулировки при монтаже). Во время окраски кузова все внутренние резьбы следует защищать. В связи с этим для малонагруженных резьбовых соединений, особенно если их не часто разбирают, обычно используют так называемые самонарезные винты. Эти винты используют совместно с металлическими пружинными фланцевыми гайками, которые предварительно надевают на соединяемые детали. Для многочисленных недоступных или менее нагруженных резьбовых соединений часто применяют вставные разжимные пластмассовые гайки. Типичным для всех этих видов соединений является то, что основные детали не нуждаются в дополнительной обработке (например, нарезание резьбы, сварка), в них пробиваются только отверстия, которые при окраске кузова не требуется специально защищать.

Кузов автомобиля

Любой автомобиль состоит из ряда составных узлов – силовой установки, трансмиссии, ходовой части, систем управления.Чтобы собрать все эти элементы в единую конструкцию и обеспечить их взаимосвязь между собой, используется еще один конструктивный компонент – несущая часть, к которой и осуществляется крепление всех составляющих элементов.

Назначение, конструкция и виды несущей части

По мере развития автомобилестроения было создано несколько видов несущей части. Но несмотря на имеющиеся различные типы, эта составляющая включает в себя один из основных компонентов – кузов автомобиля.

В задачу кузова входит не только крепление составных частей авто, а еще и восприятие всех нагрузок и воздействий окружающей среды, а также обеспечение пространства для размещения пассажиров и груза.

Изначально на автотранспорте применялась несущая часть, состоящая из двух элементов – кузова и рамы. В такой конструкции кузов по большей части принимал на себя только нагрузки, которые создавали пассажиры и груз. Основные же воздействия приходились на раму, которая также выступала основным связующим элементом для составных частей авто (именно к ней крепились узлы и механизмы).

Но существуют и другие виды несущей части. В целом, она подразделяется на:

- Рамную;

- С несущим кузовом;

- Комбинированную.

Рамный вид, как уже отмечено, состоит из двух элементов – рама и кузов автомобиля. Между собой эти элементы соединены посредством эластичных проставок. Изначально он применялся на всех авто. Сейчас же такую компоновку несущей части можно встретить только на грузовиках и внедорожниках (хотя на последних – не всегда). Поскольку кузов в такой конструкции не используется в качестве компонента, к которому крепятся составные элементы, второе название этого типа – с разгруженным кузовом.

Со временем на легковом транспорте рамную конструкцию вытеснил несущий кузов автомобиля. Особенность его заключается в том, что рама, как таковая, отсутствует. При этом все составные части крепятся к кузову. Но поскольку в этом типе вся нагрузка приходится на кузов, в некоторых участках присутствуют усиливающие элементы, повышающие жесткость конструкции. Сейчас этот тип несущей части используется на всех легковых авто, а также кроссоверах и некоторых внедорожниках.

Последний вид – комбинированный, он же – полунесущий кузов автомобиля, отличается тем, что в несущей части присутствуют как рама, так и сам кузов, но при этом они между собой жестко связаны. В такой компоновке воспринимаемая нагрузка распределена между ними, также оба они выступают в качестве элементов для крепления составных узлов. Этот тип несущей части применяется в автобусах.

Конструкция кузова

Как видно, во всех типах несущей части присутствует кузов автомобиля. От этого элемента во многом зависит внешний вид машины, комфортабельность, показатели безопасности. Поскольку на легковых авто наибольшее распространение получил несущий кузов, то в дальнейшем рассматривать будем именно его.

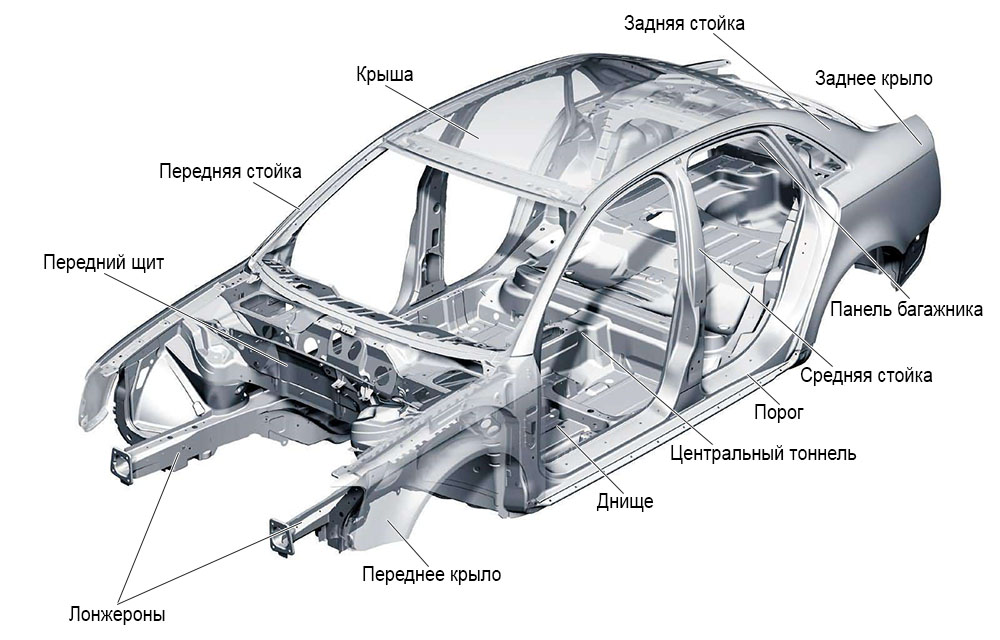

Такой кузов автомобиля представляет собой некий каркас, состоящий из ряда составных частей, к которым крепятся узлы авто, а также внешние элементы, выполняющие определенные функции, включая и декоративные – крылья, двери, капот, крышка багажника, оптические приборы, бампера и прочее.

Конструкция кузова автомобиля включает в себя:

- основание;

- переднюю и заднюю часть;

- боковины;

- крышу.

Каждая из составных частей состоит из ряда компонентов. Все они соединены между собой при помощи сварки, что обеспечивает необходимую жесткость каркасу.

В качестве основания выступает днище, выполненное в виде щита с подогнутыми краями и проделанным в центральной части тоннелем. Этот тоннель не только повышает жесткость основы, но еще и выступает каналом для прокладки некоторых составных элементов авто – топливных и тормозных трубопроводов, труб системы отвода выхлопных газов, а в задне- и полноприводных авто – еще и для размещения ряда узлов трансмиссии. В некоторых авто в днище дополнительно проделывается ниша для размещения запасного колеса (в задней части).

Одной из основных функций передней части кузова авто является обеспечение пассивной безопасности. При фронтальном столкновении составляющие передка принимают на себя весь удар, и деформируясь гасят энергию. Поскольку для этого необходима достаточно высокая прочность, конструкция передка включает в себя продольные лонжероны. В авто с переднемоторной компоновкой они также выступают в качестве конструкции для крепления мотора. Дополнительно для выполнения этой функции передняя часть может комплектоваться подрамником.

Также в состав этой части входят передний щит, отделяющий мотор от салона, панель для крепления оптики и радиаторной решетки, боковины с колесными арками, которые могут быть выполнены заодно с крыльями. Но зачастую крылья делают съемными, поэтому являются навесной частью, так же, как и бампер с решеткой радиатора. Передняя часть сверху накрывается капотом – специальной крышкой.

Примерно такую же компоновку имеет и задняя часть, но зачастую крылья у нее входят в конструкцию и не являются съемными.

Дополнительно заднее крыло входит в конструкцию боковины кузова. Помимо нее боковина включает в себя пороги – одни из основных элементов, которые на ряду с лонжеронами обеспечивает жесткость конструкции.

К боковинам также относятся стойки – передняя, средняя и задняя, к которым крепиться крыша – цельноштампованный лист металла заданной формы. Съемными элементами этой составляющей являются двери авто.

В целом, днище с порогами и стойки с крышей и дверьми формируют отсек для размещения пассажиров.

Как уже отмечено крепления составных элементов осуществлено при помощи сварки, что делает конструкцию кузова неразъемной, поэтому многие компоненты одновременно относятся к нескольким его составляющим частям.

Стоит сказать, что состав кузова автомобиля может не иметь каких-то определенных частей. К примеру, в кузове кабриолет крыша отсутствует как таковая. Но поскольку в обычной компоновке нагрузка распределяется и на нее (за счет цельной конструкции), и крыша тоже в некоторой мере обеспечивает жесткость, то в кабриолете для компенсации снижения жесткости кузова усиливают пороги и двери.

Компоновка кузовов

На конструктивные особенности кузова автомобиля также влияет и компоновка. Все существующие типы несущей части по этому параметру подразделяются на:

- Однообъемные;

- Двухобъемные;

- Трехобъемные.

Суть разделения кузовов авто по этому критерию сводится к тому, на сколько частей поделен кузов.

Особенность однообъемной компоновки заключается в том, что разделения между моторным отсеком, салоном и багажником – нет (но это условно). Еще этот вид компоновки называют вагонным.

В авто с таким кузовом передняя часть вообще отсутствует, а двигатель помещен в специальную нишу отсека для размещения пассажиров и груза. Отсутствие разделения между отсеками считается условным потому, что двигатель все же отделен от кабины перегородкой.

Однообъемный кузов автомобиля Tata Nano

В свою очередь однообъемный кузов делится на:

- Грузовой;

- Пассажирский;

- Грузопассажирский.

Разница между ними сводится к тому, под что большая часть внутреннего объема кузова отведена. Так, в грузовом для размещения пассажиров отведен совсем незначительный объем, в который входит также и отсек для мотора (по сути, водитель сидит возле, а то и вовсе на двигателе), а все остальное пространство отведено под размещение грузов.

В пассажирском же варианте весь доступный объем предназначен для размещения пассажиров, а под груз выделяется небольшое пространство (которого и вовсе может не быть).

Грузопассажирский кузов отличается тем, что внутренний объем условно делится на два отсека (пассажирский, грузовой). В некоторых случаях все пространство авто заполнено сиденьями для пассажиров, которые можно быстро демонтировать или сложить, тем самым получить грузовой отсек.

Двухобъемный кузов автомобиля включает в себя отдельно переднюю часть, являющуюся моторным отсеком и салон, который совмещен с отсеком для перевозки грузов. Самыми распространенными представителями такой компоновки являются хэтчбек и универсал. Также она используется у внедорожников с кроссоверами.

Двухобъемный кузов кроссовера

В большинстве случаев основная часть салона отведена под размещение пассажиров, а для груза отводится не очень много места. Но если взять универсал, то очень часто конструкторы делают задние сиденья складывающимися, что значительно повышает размеры грузового отсека, делая авто, по сути, грузопассажирским. Для доступа к грузовому отсеку в этом типе предусмотрена отдельная дверь – задняя (в некоторых авто она двойная).

Трехобъемный кузов автомобиля отличается тем, что моторный отсек, салон и грузовой отсек отделены перегородками друг от друга. Основным представителем такой компоновки является седан.

Современные реалии

Напоследок отметим, что конструкторами разработано большое количество разнообразных типов кузовов (перечисленные выше являются основными из них). Из-за этого в некоторых случаях разница между компоновками нивелируется.

К примеру, лифтбек имеет трехобъемную компоновку. Но у него крышка багажника объединена с задним стеклом, поэтому является, по сути, задней дверью. Вот и получается, что вроде и отдельный багажник есть, но в то же время он входит в состав салонного отсека (поскольку открывая багажник получаем одновременно и доступ к салону). И таких примеров несколько.

Но в целом, широкое разнообразие несущих кузовов позволяет делать автомобили разных типов и назначения.

Источник https://ustroistvo-avtomobilya.ru/kuzov/konstruirovanie-kuzova-avtomobilya/

Источник http://autoleek.ru/nesushhaja-sistema/kuzov-avtomobilja/kuzov-avtomobilya.html