История и эволюция несущего кузова

Основой автомобиля с момента его рождения была рама. Начиная с 30-х годов прошлого века конструкторы неоднократно пытались усовершенствовать это инженерное решение.

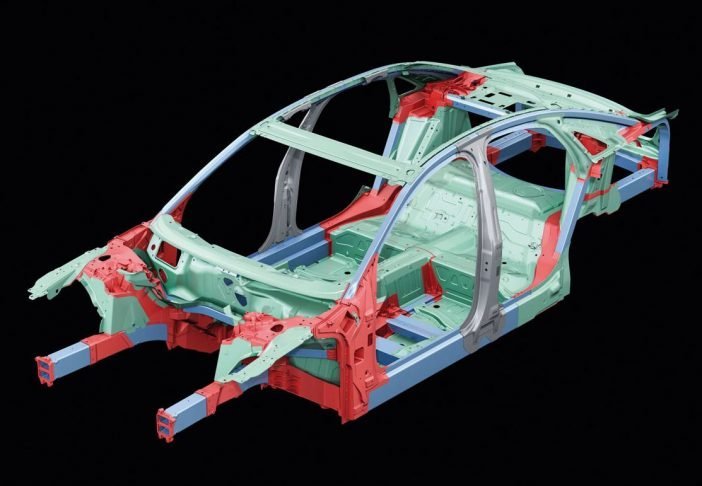

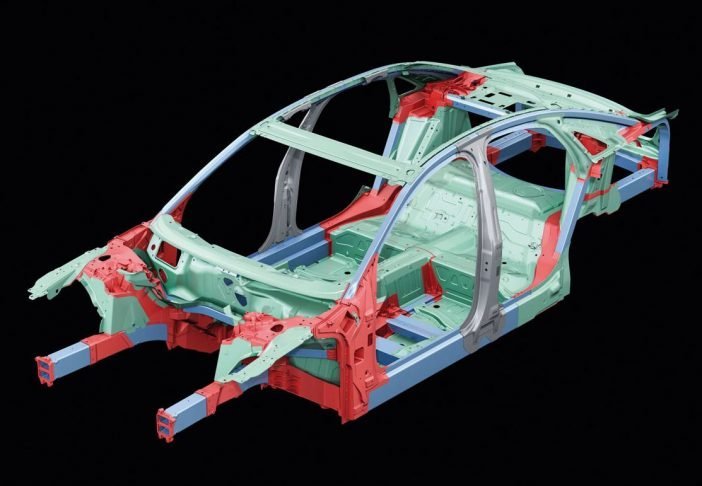

Сегодня рама сохранилась главным образом на грузовиках и некоторых внедорожниках. Большинство легковых автомобилей имеет несущий кузов. Все нагрузки, передаваемые через колеса и подвеску, воспринимают в нем стальные элементы — панели, штампованные профили, которым в самых ответственных местах придают коробчатое замкнутое сечение. Так формируется силовой каркас кузова, по которому распределяются воздействующие на него усилия — от неровностей дороги, массы перевозимого груза, пассажиров и т.д.

Сварная конструкция из штампованной стали наиболее технологична в поточном производстве. При замене рамы несущим кузовом днище салона опускается на величину высоты лонжеронов рамы. Соответственно снижается центр тяжести. Автомобили с несущими кузовами имеют меньшую массу по сравнению с однотипными рамными. Вследствие этих причин в середине тридцатых годов XX века многие автомобильные фирмы перешли на «монокок» — так в ряде стран до сих пор именуют несущие кузова.

Чистота идеи

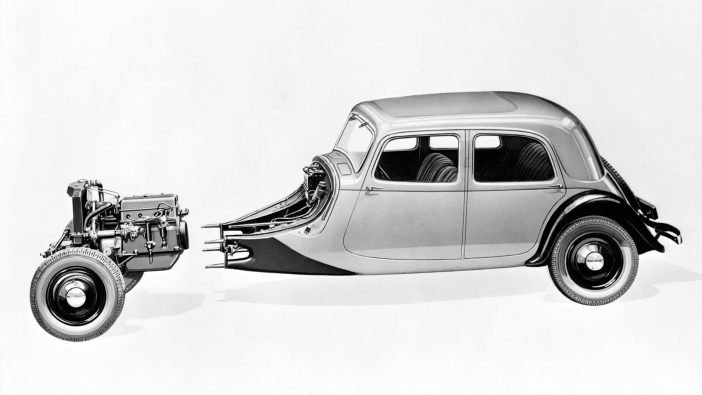

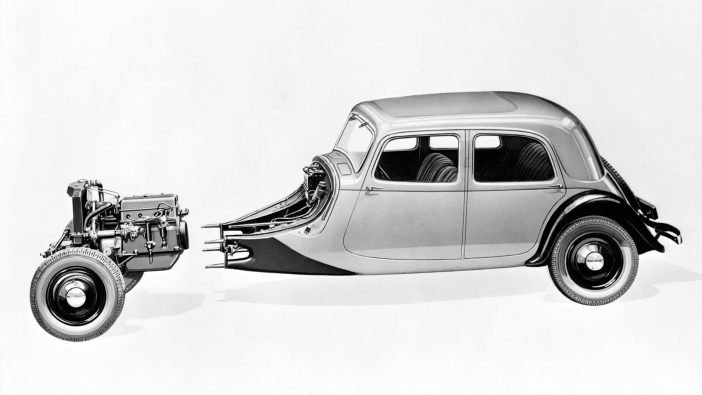

Первой развернула в 1934 году массовое производство легковых автомобилей с такими кузовами французская фирма «Citroen». Это была поистине революционная машина Traction Avant.

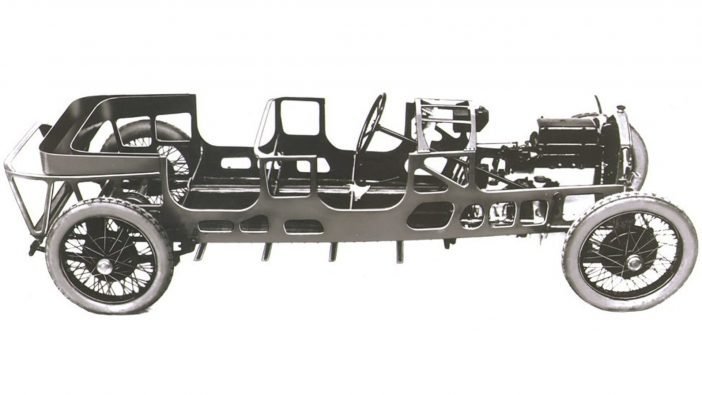

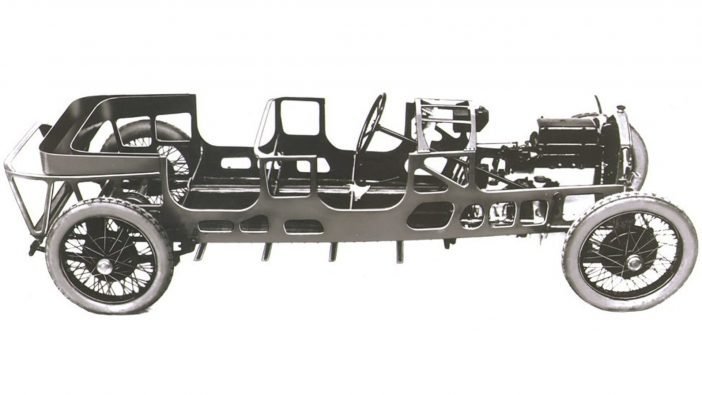

Правда, еще с 1922 года «Lancia» выпускала модель Lambda с открытым несущим кузовом типа фаэтон. Но в отличие от современного понимания этого термина у нее скорее была «разросшаяся» рама в виде пространственного каркаса, собранного из замкнутых профилей. И хотя многие автомобильные историки считают Lambda пионером настоящего «монокока», итальянцы сделали лишь первую попытку.

В отличие от них «Citroen» и «Opel» (модель Olympia, 1935 год) создали подлинно несущие кузова, у которых нагрузку воспринимали все панели. Причем крыша и днище тоже являлись силовыми элементами.

Возможны варианты

Разумеется, фаэтон или кабриолет с несущими кузовами имеют недостаточную жесткость. В результате в них приходится вводить усилители, особенно в зоне днища.

У автомобилей с продольно расположенным двигателем узел подвески передних колес, создающий основную нагрузку на передок, вынесен слишком далеко вперед и требует усиления. При такой схеме между продольными коробчатыми лонжеронами и моторным шитом несущего кузова устанавливают подкосы, как было на «Волге» ГАЗ-21. Подкосы либо приваривают к кузову, либо крепят болтами.

Первой отечественной моделью с несущим кузовом стала в 1946 году «Победа». За ней в 1950 году появился ГАЗ-12 (или ЗИМ). Его несущий кузов имел не два. а три ряда сидений за счет откидных страпонтенов. Любопытно, что этот автомобиль изначально разрабатывали как фаэтон! В результате большая длина его кузова вынудила конструкторов ввести подкосы и мощную поперечину в зоне подвески задних колес.

Однако такая мера мало повышала комфортабельность столь солидного авто: на кузов практически напрямую продолжали передаваться все удары и вибрации от колес, возникал шум… Поэтому со временем у лимузинов появился «посредник», прикрепленный к нижним силовым элементам кузова на резиновых подушках, — подрамник. В дальнейшем два подрамника, передний и задний, начали устанавливать на многие машины высшего класса.

Фирма «Citroen», всегда отличавшаяся оригинальными техническими решениями, первой превратила подрамник в сборочную единицу: у модели CX 1974 года его вместе с двигателем можно было «выкатить» из моторного отсека вперед. Постепенно передний подрамник перекочевал и на автомобили компактного класса. Так удобнее всем: седокам, технологам, механикам на станции техобслуживания.

Подводные камни

Однако не забудем, что несущий кузов с его панелями, обычно изготовляемыми из тонколистовой (0,7—1,2 мм) стали, легко поддается коррозии. Иногда дело доходит и до сквозного проржавления, что приводит к серьезному ослаблению несущей системы.

Пока традиционалисты изыскивали рецепты антикоррозионной защиты (двухсторонняя оцинковка, многослойные грунт и краска с внешней стороны), в 60-е годы появились несущие кузова из стеклопластика. Первенство в этом принадлежит спортивному автомобилю Lotus Elite 1. Чтобы придать некоторым элементам его кузова коробчатое сечение, использовались шесть (!) основных модельных форм и две вспомогательные. Все они накладывались друг на друга и затем склеивались. В результате получилась легкая и прочная конструкция.

Почти одновременно появились комбинированные кузова. Например, у восточно-германского Trabant моделей P50 и P601, выпускавшихся национализированным заводом DKW, несущая часть кузова была сварена из стали. А наружные панели, не воспринимающие нагрузок, делали из пластмассы Duroplast, армированной опилками, отрубями и Бог знает чем еще. Помните фильм Кустурицы «Черная кошка, белый кот», где брошенный на обочине дороги «Траби» постепенно поедает свинья?

Однако время убогих социалистических технологий давно миновало. Конструкторы продолжают искать достойную замену стальному листу. Революционное решение выдвинул немецкий концерн «Volkswagen». На серийных моделях Audi A8 и A2 он применил несущий кузов из алюминиевого сплава! Причем получил именно каркасное строение, с обвязочными брусьями, как у дальней предтечи от Lancia Lambda. Только теперь эта технология пришла из мира авиации и космонавтики: сварная силовая «клетка» получила название ASF (Audi Space Frame).

С другой стороны, новейший Jaguar XJ — первый автомобиль с несущим кузовом из алюминия, сделанным по такой же штамповочной технологии, что и стальной. Однако панели его соединены уже вовсе не сваркой, а заклепками и клеем! С внедорожниками еще интереснее: в последнее время их раму стали «вваривать» в кузов. Так сделано у Jeep Cherokee, Chevrolet TrailBlazer, Mitsubishi Pajero и т.п. Инженерам удобнее рассчитывать деформации кузова и его несущих элементов как единого целого, да и центр тяжести машины понижается…

Несколько слов об автобусных несущих кузовах. Их основа напоминает горизонтально лежащую ферму от железнодорожного моста, к которой приваривают каркас из вертикальных труб прямоугольного сечения. Наружные панели из стали или алюминия жестко соединяются с ним и воспринимают часть нагрузки.

Итак, «монокок» прочно утвердился не только в легковом автомобилестроении. За последние двадцать лет конструкторы снабдили его сминаемыми по травмобезопасному алгоритму зонами спереди и сзади, сделали жестче на кручение, а теперь «учат» по-особому реагировать на разные удары… Но об этом — отдельный рассказ.

История и эволюция несущего кузова

Основой автомобиля с момента его рождения была рама. Начиная с 30-х годов прошлого века конструкторы неоднократно пытались усовершенствовать это инженерное решение.

Сегодня рама сохранилась главным образом на грузовиках и некоторых внедорожниках. Большинство легковых автомобилей имеет несущий кузов. Все нагрузки, передаваемые через колеса и подвеску, воспринимают в нем стальные элементы — панели, штампованные профили, которым в самых ответственных местах придают коробчатое замкнутое сечение. Так формируется силовой каркас кузова, по которому распределяются воздействующие на него усилия — от неровностей дороги, массы перевозимого груза, пассажиров и т.д.

Сварная конструкция из штампованной стали наиболее технологична в поточном производстве. При замене рамы несущим кузовом днище салона опускается на величину высоты лонжеронов рамы. Соответственно снижается центр тяжести. Автомобили с несущими кузовами имеют меньшую массу по сравнению с однотипными рамными. Вследствие этих причин в середине тридцатых годов XX века многие автомобильные фирмы перешли на «монокок» — так в ряде стран до сих пор именуют несущие кузова.

Чистота идеи

Первой развернула в 1934 году массовое производство легковых автомобилей с такими кузовами французская фирма «Citroen». Это была поистине революционная машина Traction Avant.

Правда, еще с 1922 года «Lancia» выпускала модель Lambda с открытым несущим кузовом типа фаэтон. Но в отличие от современного понимания этого термина у нее скорее была «разросшаяся» рама в виде пространственного каркаса, собранного из замкнутых профилей. И хотя многие автомобильные историки считают Lambda пионером настоящего «монокока», итальянцы сделали лишь первую попытку.

В отличие от них «Citroen» и «Opel» (модель Olympia, 1935 год) создали подлинно несущие кузова, у которых нагрузку воспринимали все панели. Причем крыша и днище тоже являлись силовыми элементами.

Возможны варианты

Разумеется, фаэтон или кабриолет с несущими кузовами имеют недостаточную жесткость. В результате в них приходится вводить усилители, особенно в зоне днища.

У автомобилей с продольно расположенным двигателем узел подвески передних колес, создающий основную нагрузку на передок, вынесен слишком далеко вперед и требует усиления. При такой схеме между продольными коробчатыми лонжеронами и моторным шитом несущего кузова устанавливают подкосы, как было на «Волге» ГАЗ-21. Подкосы либо приваривают к кузову, либо крепят болтами.

Первой отечественной моделью с несущим кузовом стала в 1946 году «Победа». За ней в 1950 году появился ГАЗ-12 (или ЗИМ). Его несущий кузов имел не два. а три ряда сидений за счет откидных страпонтенов. Любопытно, что этот автомобиль изначально разрабатывали как фаэтон! В результате большая длина его кузова вынудила конструкторов ввести подкосы и мощную поперечину в зоне подвески задних колес.

Однако такая мера мало повышала комфортабельность столь солидного авто: на кузов практически напрямую продолжали передаваться все удары и вибрации от колес, возникал шум… Поэтому со временем у лимузинов появился «посредник», прикрепленный к нижним силовым элементам кузова на резиновых подушках, — подрамник. В дальнейшем два подрамника, передний и задний, начали устанавливать на многие машины высшего класса.

Фирма «Citroen», всегда отличавшаяся оригинальными техническими решениями, первой превратила подрамник в сборочную единицу: у модели CX 1974 года его вместе с двигателем можно было «выкатить» из моторного отсека вперед. Постепенно передний подрамник перекочевал и на автомобили компактного класса. Так удобнее всем: седокам, технологам, механикам на станции техобслуживания.

Подводные камни

Однако не забудем, что несущий кузов с его панелями, обычно изготовляемыми из тонколистовой (0,7—1,2 мм) стали, легко поддается коррозии. Иногда дело доходит и до сквозного проржавления, что приводит к серьезному ослаблению несущей системы.

Пока традиционалисты изыскивали рецепты антикоррозионной защиты (двухсторонняя оцинковка, многослойные грунт и краска с внешней стороны), в 60-е годы появились несущие кузова из стеклопластика. Первенство в этом принадлежит спортивному автомобилю Lotus Elite 1. Чтобы придать некоторым элементам его кузова коробчатое сечение, использовались шесть (!) основных модельных форм и две вспомогательные. Все они накладывались друг на друга и затем склеивались. В результате получилась легкая и прочная конструкция.

Почти одновременно появились комбинированные кузова. Например, у восточно-германского Trabant моделей P50 и P601, выпускавшихся национализированным заводом DKW, несущая часть кузова была сварена из стали. А наружные панели, не воспринимающие нагрузок, делали из пластмассы Duroplast, армированной опилками, отрубями и Бог знает чем еще. Помните фильм Кустурицы «Черная кошка, белый кот», где брошенный на обочине дороги «Траби» постепенно поедает свинья?

Однако время убогих социалистических технологий давно миновало. Конструкторы продолжают искать достойную замену стальному листу. Революционное решение выдвинул немецкий концерн «Volkswagen». На серийных моделях Audi A8 и A2 он применил несущий кузов из алюминиевого сплава! Причем получил именно каркасное строение, с обвязочными брусьями, как у дальней предтечи от Lancia Lambda. Только теперь эта технология пришла из мира авиации и космонавтики: сварная силовая «клетка» получила название ASF (Audi Space Frame).

С другой стороны, новейший Jaguar XJ — первый автомобиль с несущим кузовом из алюминия, сделанным по такой же штамповочной технологии, что и стальной. Однако панели его соединены уже вовсе не сваркой, а заклепками и клеем! С внедорожниками еще интереснее: в последнее время их раму стали «вваривать» в кузов. Так сделано у Jeep Cherokee, Chevrolet TrailBlazer, Mitsubishi Pajero и т.п. Инженерам удобнее рассчитывать деформации кузова и его несущих элементов как единого целого, да и центр тяжести машины понижается…

Несколько слов об автобусных несущих кузовах. Их основа напоминает горизонтально лежащую ферму от железнодорожного моста, к которой приваривают каркас из вертикальных труб прямоугольного сечения. Наружные панели из стали или алюминия жестко соединяются с ним и воспринимают часть нагрузки.

Итак, «монокок» прочно утвердился не только в легковом автомобилестроении. За последние двадцать лет конструкторы снабдили его сминаемыми по травмобезопасному алгоритму зонами спереди и сзади, сделали жестче на кручение, а теперь «учат» по-особому реагировать на разные удары… Но об этом — отдельный рассказ.

Источник Источник Источник Источник https://automotolife.com/history/istoriya-i-evolyutsiya-nesushhego-kuzova

Источник Источник Источник Источник https://automotolife.com/history/istoriya-i-evolyutsiya-nesushhego-kuzova