Гальванические покрытия в автомобилестроении

1. Введение.

Гальванические и химические покрытия применяются в самых разных узлах современных автомобилей. Основным их назначением является:

• Защита от коррозии;

• Улучшение внешнего вида;

• Придание поверхности антифрикционных свойств;

• Обеспечение постоянной электропроводности.

Любые автомобили подвержены коррозии. Типичные ее очаги расположены на кузове под лакокрасочным покрытием или в местах его сколов. Особенно активно могут корродировать колесные арки и элементы подвески, испытывающие постоянное абразивное воздействие песка, гравия, льда, солей, глины и пр. Коррозии легко подвергаются необработанные части днища, стальная защита картера двигателя, крепежные элементы и метизы, металлические вкладыши подшипников. Ярким примером коррозии металла в автомобиле может быть также разрушение выпускного тракта двигателя под воздействием горячих отработавших газов. Если в топливной жидкости присутствуют примеси меркаптанов, сероводорода или элементарной серы, то в топливной системе может наблюдаться газовая химическая коррозия.

Коррозия во много раз усиливается во влажной среде. Исследования показали, что в атмосферных условиях на поверхности любого металла всегда присутствует пленка влаги. Температура, влажность воздуха и другие показатели влияют на ее толщину. Во влажной среде появляются условия для возникновения электрохимической коррозии, а попадание на металл химических реагентов, например, хлорида калия, входящего в состав антигололедной посыпки, резко ускоряет ее.

2. Цинкование и оксидирование деталей машин.

Среди гальванических покрытий для защиты от коррозии стальных частей машин чаще всего применяется цинкование.

Цинковое покрытие предотвращает коррозию по двум причинам:

• Барьерное действие цинка, отделяющего сталь от коррозионно-активной среды (механическая защита);

• Электрохимическая защита, при которой железо и цинк являются гальванической парой в которой последний выступает анодом. При нарушении целостности оцинковки красная коррозия стали не будет наступать до тех пор, пока весь цинк в радиусе протекторного действия химически не разрушится.

Сам по себе цинк является активным металлом, поэтому для повышения его устойчивости применяется пассивация, например, с применением шестивалентного хрома (хроматирование) или трехвалентного (хромитирование). Несмотря на то, что после хроматирования стойкость изделий значительно выше, но с точки зрения экоориентированного подхода автопроизводителей, желательно применение хромитирования, т.к. трехвалентный хром значительно менее токсичен и не канцерогенен.

Чаще всего цинкуется кузов, крепежные элементы и метизы.

Следует заметить, что чистое цинковое покрытие не лучшим образом подходит для работы при температуре 100 о С, наблюдаемой в подкапотном пространстве. Для этих целей в европейских автомобилях (заводы Audi , BMW , Renault ) широко применяется покрытие сплавом цинк-никель и цинк-олово.

Кроме этого, для защиты стали может применяться химическое оксидрование, но оно значительно уступает цинку по защитной способности. Химическое оксидирование можно встретить на болтах, гайках и саморезах (особенно в видимых частях черной обшивки салона). Вместо химоксидного покрытия может применяться более стойкое покрытие черным цинком. Оба они должны промасливаться.

3. Анодирование алюминия.

В автомобилях премиум класса некоторые кузовные части могут изготавливаться из алюминия. Алюминий значительно легче стали и лучше противостоит атмосферной коррозии, однако он слабо стоек к действию хлоридов и щелочей. Также он плохо окрашивается без специальной подготовки. Все эти проблемы решаются применением анодно-оксидного покрытия, которое одновременно значительно повышает коррозионную стойкость алюминия и придает поверхности исключительно высокую адгезию к лакокрасочному покрытию. Анодированию часто подвергают литые и кованые колесные диски (как самостоятельное покрытие, так и под окраску). В более дешевом варианте может применяться грунтовочное химическое оксидно-фосфатное покрытие.

Анодированные блестящие алюминиевые детали в интерьере автомобиля применяются уже около 20 лет. Из них обычно изготавливаются различного рода рамки, декоративные накладки, рычаги стояночного тормоза, накладки на пороги и пр.

4. Хромирование.

Хромовое покрытие в автомобилях находит применение в качестве:

• износостойкого для трущихся деталей;

• высокоотражательного и одновременно термостойкого.

Хром, будучи крайне склонным к пассивации на воздухе и в агрессивной среде, моментально пассивируется и, до тех пор пока пассивная пленка оксидов хрома не разрушится, само покрытие и покрытая деталь будет надежно защищены от коррозии. Однако хром является катодом к стали и при повреждении будет ускорять коррозию в месте дефекта (в отличие от цинка с его анодной защитой).

Раньше хромом покрывали большое количество внешних деталей автомобилей: бампера, ободы фар, рамки зеркал, стекол и госномеров, молдинги, эмблемы, решетки радиаторов, колпаки и колесные диски. Сегодня его можно встретить в экстерьере серийных автомобилей в основном на решетках радиаторов и дисках. Оно одновременно создает великолепный яркий серебристый цвет с голубоватым оттенком и не царапается от случайно бьющих по нему камешков и других абразивов, которые могут встретиться на пути автомобиля. Хромирование активно используют реставраторы и коллекционеры антикварных авто.

В интерьере блестящие хромовые покрытия традиционно применяются на дверных ручках, элементах передней панели, ободах и ручках дефлекторов вентиляционной системы, стойках подголовников на креслах, в отделке накладки под рычагом переключения передач.

Отдельно могут применяться черные хромовые покрытия в аналогичных случаях.

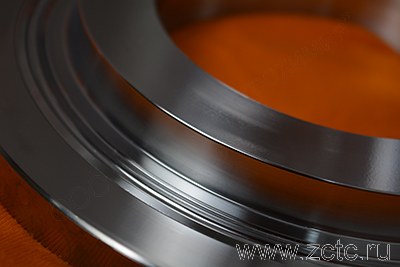

Хромирование применяется внутри двигателей внутреннего сгорания (ДВС). В ДВС имеется постоянно работающая трущаяся пара — поршневые кольца/циллиндр, требующая повышенной износостойкости, причем традиционные гладкие твердые хромовые покрытия для этих целей не могут быть использованы. В тяжелых условиях, при повышенном давлении, температуре и дефиците смазки такое покрытие будет жить не более 3-5 часов, после чего разрушится. Разрушение случится от того, что при недостатке смазки в трущейся паре резко поднимется температура и произойдет выкрашивание частичек хрома. В результате на покрытии цилиндра появятся глубокие борозды. Поэтому вместо зеркального твердого хрома в ДВС должен применяться специальный пористый хром. Сетка пор наносится с помощью специальной обработки после хромирования (например, анодной или химической). Пористый хром обладает значительно большей маслоемкостью, чем гладкий.

Применение пористого хрома в рассматриваемой трущейся паре возможно в двух вариантах:

• хромированный цилиндр — чугунные поршневые кольца;

• нехромированный цилиндр — хромированные поршневые кольца.

В целом, износостойкость деталей, покрытых хромом возрастает в 3-5 раз, а срок службы ответных непокрытых деталей — до 2 раз.

После получения пористого хрома приработка абразивными порошками не допускается ввиду деформации пористой части покрытия и забивания ее частичками абразива. Поэтому при необходимости абразивной обработки покрытие следует шлифовать до нанесения сетки пор.

Толщина хрома при хромировании поршневых колец составляет 100-300 мкм.

С целью повышения износостойкости хром может также применяться на коленвалах и штоках гидроцилиндров в амортизаторах.

Высокая отражательная способность и термостойкость хрома позволяет использовать его в отражателях фар, в которых зачастую достигаются весьма высокие значения температуры. В более дешевом исполнении отражатель покрывается вместо качественного гальванического хрома имитацией под него — мета-хромом, который по сути является высокоотражающей краской на основе тончайшего серебра (не более 0.001 мм) и лака. Данное покрытие, в отличие от металлического настоящего хрома, плохо переносит знакопеременные температурные воздействия, особенно агрессивные в зимний период. Расширяясь при нагреве, сжимаясь при охлаждении и не обладая столь высокой как у гальванического хрома адгезией к отражателю фары, мета-хром быстро отслаивается. Да и само название мета-хром — подделка, т.к. на самом деле впервые оно стало использоваться для перспективного электролита черного гальванического хромирования, разработанного в СССР.

5. Легкоплавкие покрытия.

В автомобиле широко применяются легкоплавкие покрытия — свинец и олово-висмут.

Свинцовое покрытие используется в частях аккумуляторов и деталях, подверженных трению и действию кислот (вкладыши, внутренняя поверхность бензобака поршневые цилиндры и т.д)

Олово-висмутовое покрытие сохраняет стабильное переходное сопротивления в медных электроконтактах (клеммах, наконечниках, коммутаторах и пр.)

6. Фосфатирование стали.

Фосфатирование используется при серийном выпуске автомашин, в особенности легковых, для получения антикоррозионного слоя на поверхности кузова перед окраской. В зависимости от необходимых параметров в автомобилестроении используются три вида фосфатных покрытий:

• грунтовочные, наносимые перед окраской для получения необходимых защитных параметров и увеличения адгезии лакокрасочных покрытий;

• антикоррозионные для временной (при хранении) защиты деталей, работающих обычно либо в контакте со смазкой, либо подвергающихся относительно слабому коррозионному воздействию среды (пружины, крепежные изделия и т. п.);

• антифрикционные на трущихся парных деталях, уменьшающие время приработки пар трения, повышающие сопротивляемость заеданию и обладающие хорошими защитными свойствами.

7. Другие покрытия.

Значительно реже в декоративной отделке автомобилей встречаются никель, медь, серебро и золото. Эти покрытия используются как правило для элитных авто.

Гальваническое меднение

Современная техника выдвигает жесткие требования к характеристикам конструктивных элементов, во многих случаях эти задачи решает химическое меднение. Использование специальных покрытий поверхностей деталей выгодно экономически, так как гальваническое меднение позволяет понизить металлоемкость изделий из дорогостоящих металлов.

Физико-механические характеристики меди и сферы использования меднения

Плотность меди 8,96 г/см 3 , атомная масса 693,54, удельное электрическое сопротивление 1,68×10 -8 Ом×м, температура плавления +1083°С. На открытом воздухе в присутствии агрессивных химических соединении медь окисляется, при контакте с сернистыми соединениями покрывается пленкой сульфида меди темно-коричневого или серого оттенков. Под влиянием углекислоты и влаги пленка приобретает зеленый цвет, верхний слой состоит из гидрокарбонатов. Медь легко растворяется в растворе азотной кислоты, разбавленная серная кислота на химическое меднение негативного влияния почти не оказывает. Но наличие кислорода увеличивает скорость протекания химических реакций. При наличии открытых пор в покрытии образуется гальванопара, что нужно учитывать при меднении. Железо в этом случае является анодом, коррозионные процессы протекают очень интенсивно.

В связи с такими особенностями, процесс меднения в большинстве случаев должен завершаться дополнительной обработкой поверхностей. Покрытия шлифуются или полируются до зеркального блеска. Медь имеет высокую адгезию с различными металлами: алюминий, серебро, цинк, никель, свинец, хром и т. д. В связи с этими особенностями химическое меднение часто используется для создания подслоя при серебрении, никелировании, хромировании поверхностей деталей. Меднение получило широкое распространение в качестве метода эффективной защиты отдельных участков деталей от появления эффекта науглероживании при процессе цементации. В зависимости от назначения деталей или изделий гальваническое нанесение меди может иметь следующую толщину:

Толщина слоя меди на поверхности обрабатываемых деталей

Сравнительные показатели растворов

В процессе меднения используется большое количество специальных технологических растворов, разделяемых на две большие группы:

- Простой кислый электролит. Из простых применяется фторборатный, кремнефторидный, сульфатный, хлоридный и сульфамидный раствор.

- Комплексный электролит. Преимущественно щелочные, медь присутствует как положительно или отрицательно заряженные комплексные ионы.

График поляризационных кривых осаждения меди из различных типов электролитов

Процесс осаждения в кислых электролитах происходит при высокой плотности по току, они устойчивы, просты по химическому составу. Главными составляющими являются соответствующие кислоты и соли, осадки меди из них достаточно плотны и имеют крупнокристаллическую структуру. Недостатки – непосредственное меднение стали, цинковых сплавов и иных металлов происходит с более низким отрицательным потенциалом, чем медь.

Обработка деталей в комплексных электролитах выполняется за счет комплексных ионов, для них требуется высокая катодная поляризация. Выход по току меньше, что способствует более равномерному осаждению, структура мелкокристаллическая. Используются пирофосфатные, цианидные, аммонийные, триполифосфатные, цитратные и другие растворы.

Способность рассеивания электролитов для меднения

Простые кислые составы

- Сульфатные. Главные компоненты серная кислота и сульфат меди. Сернокислое соединение отличается невысокой электропроводимостью, для повышения параметра добавляется серная кислота. Выход меди по току достигает 100%, на катоде не выделяется водород. За счет повышения концентрации кислоты уменьшается растворимость сульфата, что понижает верхний предел максимально допустимой плотности тока.

Влияние содержания серной кислоты на электропроводность электролита

При перемешивании увеличивается концентрация медных ионов на катодном слое. При повышении температуры возрастает растворимость сульфата меди, электролит повышает кислотность, что приводит к получению мелкокристаллических осадков.

Для улучшения катодной поляризации в электролит добавляются поверхностно активные вещества. Дополнительно они уменьшают образование наростов на острых краях.

Режимы и состав сульфатных электролитов для меднения

Для образования блестящего покрытия используются аноды АМФ, не допускающие образование шлама, или аноды из особо чистой рафинированной меди.

Влияние концентрации меди на плотность тока с перемешиванием (1) и без перемешивания (2). Электролит фторборатный.

Для недопущения попадания шлама аноды помещаются в чехлы, изготовленные из кислотоустойчивого материала, дополнительно раствор постоянно фильтруется.

- Фторборатные. Отличаются высокой устойчивостью, гальваническое нанесение получается плотным и мелкокристаллическим, рассеивающие показатели такие же, как при сульфатном меднении. За счет большой растворимости увеличивается плотность тока, осаждать медь непосредственно на детали нельзя.

Состав и режим работы фторборатных электролитов

При непрерывном перемешивании допускается повышать плотность тока. Контроль технологически параметров меднения осуществляется измерением кислотности раствора. Для повышения качества меднения используется карбонат натрия, для понижения медный купорос.

- Нитратные. Электролит используется при гальванопластике, обеспечивает повышенное качество осадка.

Режимы и состав нитратных электролитов

- Цианидные. Условия обработки значительно отличаются от осаждения из кислых, в них медь существует в виде комплексных ионов, что заметно понижает ее активность. Увеличение плотности тока принуждает катодный потенциал резко смещаться в поле отрицательных значений. Но процесс меднения нельзя производить при увеличенной плотности тока в связи с тем, что выход меди может падать до нуля. Главными компонентами раствора являются свободный цианид натрия и комплексный цианид калия. Во время работы содержание меди понижается из-за недостаточной их растворимости.

Режим и состав цианидных электролитов для меднения

- Пирофосфатные. Медные осадки имеют мелкокристаллическую структуру, гладкие, блестящие или полублестящие. Для улучшения качества обработки и повышения катодной и анодной плотностей может добавляться медный купорос. Катодный потенциал в пирофосфатных растворах имеет более отрицательные параметры, чем у кислотных.

Режим и состав пирофосфатных электролитов

- Этилендиаминовые. Процесс меднения может осуществляться непосредственно по поверхности стали, при низких плотностях тока катодная поляризация достигает больших значений. Рассеивающие характеристики выше, чем у сульфатных, но ниже, чем имеет цианидный раствор.

Режим и состав этилендиаминовых электролитов

Загрузка и выгрузка деталей должна выполняться при минимальной силе тока, в первые 40–50 секунд дается толчок тока, в три раза превышающий рабочие значения меднения.

- Полиэтиленполиаминовые. Во время обработки деталей потенциалы смещаются в поле отрицательных значений, электролит применяется вместо цианидных.

Режим работы и составы полиэтиленполиаминовых электролитов

- Аммонийные. В состав входит аммиак, сульфат аммония и сульфат меди. При невысоких плотностях тока уменьшается выход по току, улучшение меднения осуществляется за счет добавления нитрата аммония. Осадки равномерные по толщине, плотные и полублестящие.

Режимы работы и состав аммонийного электролита

Без специальной обработки поверхностей медные осадки имеют недостаточную адгезию, причина – пассивирование стали раствором аммиака. Улучшение параметров покрытия достигается введением в раствор нитрата меди.

Устройство ванны меднения Линейные параметры и конструктивные особенности должны отвечать требованиям ГОСТ 23738-85. Гальваническая ванна изготавливается из модифицированных особо устойчивых пластиков, конкретные марки подбираются с учетом параметров технологических процессов.

Ванна без кармана. Наиболее простая конструкция, применяется как в отдельности, так и на производственных линиях.

Ванна без кармана

Ванна с карманом. Обработка может выполняться с одновременными процессами удаления верхнего загрязненного слоя электролита.

Ванна с карманом

Конкретный выбор ванны меднения осуществляется в зависимости от особенностей предприятия, характеристик подлежащих меднению деталей и общих производственных мощностей.

Во время проектирования рассчитываются максимальные нагрузки с учетом объема раствора, длина, высота и ширина может изменяться по желанию заказчиков. При необходимости на ванны меднения устанавливается дополнительное оборудование и водопроводная арматура. За счет специальных механизмов улучшается качество процесса меднения. Используемые пластики адаптируются к химическому составу электролита и температурным режимам меднения.

Механическая подготовка поверхностей

Перед меднением с поверхности должна удаляться окалина, заусеницы и раковины. Качество обработки регламентируется положениями действующего ГОСТа 9.301-86. Конкретные параметры шероховатости устанавливаются в зависимости от назначения покрытия. После механической обработки деталей с поверхности должны быть удалены все дефекты, оказывающие негативное влияние на качество меднения. В обязательном порядке удаляется техническая смазка и эмульсия, металлическая стружка, продукты коррозионных процессов и пыль.

Подготовка к меднению производится при следующих технологических операциях:

- Шлифование. Верхний слой деталей снимается абразивными элементами, может быть тонким, декоративным или грубым.

- Полирование. Во время операции сглаживаются мельчайшие выступы, поверхность блестящая зеркальная.

- Крацевание. Для очистки поверхностей применяются металлические щетки.

- Галтовка. Детали обкатываются в специальных колоколах.

- Химическое и электрохимическое обезжиривание. Для обработки используют органические и неорганические растворы.

От качества предварительной подготовки поверхностей во многом зависит процесс меднения и физические показатели осадков.

Источник https://zctc.ru/sections/galvanicheskie_pokritiya_w_automobilyah

Источник Источник https://plast-product.ru/galvanicheskoe-mednenie/