- Организация технического обслуживания

- Основные неисправности кузовов и кабин

- Работы, выполняемые при техническом обслуживании кузовов и кабин

- Основные неисправности и техническое обслуживание агрегатов трансмиссии

- Техническое обслуживание сцепления

- Техническое обслуживание коробки передач и раздаточной коробки

- Техническое обслуживание карданной и главной передач

- Основные неисправности и техническое обслуживание рулевого управления

- Основные неисправности и техническое обслуживание тормозной системы

- Система, виды и организация ремонта

- Основные понятия и определения

- Шероховатость поверхности

- Измерительные инструменты

- Схема технологического процесса ремонта

- Приемка автомобиля в ремонт и наружная мойка

- Разборка автомобиля

- Очистка и обезжиривание деталей

- Контроль и сортировка деталей

- Комплектование деталей

- Основы сборки сопряженных деталей

- Ремонт аккумуляторных батарей

- Ремонт генераторов и стартеров

- Ремонт приборов зажигания, освещения и контрольных

- Ремонт рамы

- Ремонт рессор

- Ремонт амортизаторов

- Ремонт деталей рулевого механизма

- Ремонт тормозных систем

- Способы и технологический процесс сборки автомобиля

- Испытание автомобиля после ремонта

Техническое Обслуживание и Ремонт Автомобилей

Техническое обслуживание ходовой части

§26. Проверка и техническое обслуживание колес и шин

- » onclick=»window.open(this.href,’win2′,’status=no,toolbar=no,scrollbars=yes,titlebar=no,menubar=no,resizable=yes,width=640,height=480,directories=no,location=no’); return false;» rel=»nofollow»> Печать

Автомобильные шины в процессе эксплуатации должны ежедневно контролироваться водителем. При этом обращается внимание на отсутствие внешних повреждений шин: порезов или проколов покрышек острыми предметами, отслоении протектора, разрушения бортового кольца, прокола или разрыва камеры, наличия застрявших камней или других предметов между сдвоенными шинами на грузовых автомобилях.

Обода колес должны иметь правильную внешнюю форму. Не допускается наличие на ободе забоин, вмятин, погнутостей. В случае обнаружения на ободе ржавчины его зачищают и окрашивают.

Автомобиль должен быть правильно укомплектован шинами, т. е. на его колеса должны быть установлены шины, соответствующие размеру обода и грузоподъемности автомобиля.

В случае установки шин, ранее находившихся в эксплуатации, на колеса одной оси должны устанавливаться шины с одинаковым рисунком и одинаковой степенью износа протектора. Разница в износе протектора не должна превышать 5 мм по наружному диаметру покрышки.

Необходимо следить за правильным монтажом шин, не допускается защемление камеры, попадание песка и грязи внутрь шин. Для монтажных работ следует применять только предназначенный для этого инструмент.

В шинах должно поддерживаться давление, устанавливаемое в зависимости от нагрузки на колесо. Давление в отдельных шинах автомобиля не должно отклоняться более чем на 0,2 кгс/см 2 .

Внутреннее давление в шинах отечественных грузовых автомобилей при максимальной нагрузке на колесо приведено в табл. 9.

При использовании на этих автомобилях шин типа Р давление, соответствующее максимальной нагрузке увеличивается до 5,8— 6,0 кгс/см 2 .

В процессе работы автомобиля нельзя допускать перегрузки шин, избегая нагрузки автомобиля сверх установленной грузоподъемности, равномерно распределяя груз в кузове, не допуская движения грузового автомобиля со спущенной шиной хотя бы одного из двойных задних колес. Внутреннее давление в шинах отечественных грузовых автомобилей при максимальной нагрузке на колесо

Марка автомобиля

Размер шин

Максимальная нагрузка на колесо, кгс

Внутреннее давление в шине, кгс/см 2

ГАЗ-51А

7,50—20

1000

4,00

ГАЗ-53А

8,25—20

1300

4,30

ЗИЛ-130

260—20

1550

4,50

МА3-500

12,00—20

2400

5,50

Для предупреждения разрушения резины нельзя допускать попадания на шины бензина и минеральных масел.

При установке шин следует учитывать рисунок их протектора. Шины с направленным протектором должны устанавливаться таким образом, чтобы сохранять правильное направление рисунка протектора по ходу автомобиля. С этой целью на боковинах шин с направленным рисунком протектора имеется стрелка.

Для равномерного износа протектора шин рекомендуется периодически через 6 — 8 тыс. км переставлять колеса с задней на переднюю ось согласно схеме перестановки, включая сюда и запасное колесо. При перестановке колес следует учитывать рисунок протектора (если он направленного действия), что обозначается стрелкой на боковине покрышки. При правильной установке колеса стрелка и преимущественное направление вращения при движении вперед должны совпадать.

Балансировку колес проводят для устранения их неуравновешенности (дисбаланса), которая является следствием неравномерного распределения массы колеса относительно оси вертикальной плоскости симметрии. Дисбаланс при вращении колеса вызывает его биения и неравномерный усиленный износ шин. Для уменьшения влияния дисбаланса колеса подвергают статической и динамической балансировке.

На долговечность шин большое влияние оказывает техническое состояние автомобиля. В частности, повышенный износ шин вызывают: нарушение углов установки и величины схождения передних колес, неправильная регулировка тормозов, дисбаланс, колес, провисание рессор, подтекание смазки из сальников и ступиц колес и попадание ее на поверхность шин.

Большое значение в увеличении долговечности шин имеет своевременное устранение замеченных повреждений. Шины, имеющие механическое повреждение (пробои, порезы), должны быть сняты с автомобиля и отремонтированы. Незначительные повреждения шин следует устранять при помощи специальных автоаптечек, а более крупные повреждения — горячей вулканизацией.

Контрольные вопросы

1. Каким способом проверяют правильность положения передней оси и заднего моста по отношению к раме?

2. Как проверяют и регулируют схождение передних колес?

3. Как, регулируют наибольший угол поворота колес?

4. Как проверяют и регулируют подшипники ступиц передних и задних колес?

§23. Основные неисправности и техническое обслуживание агрегатов и узлов ходовой части

- » onclick=»window.open(this.href,’win2′,’status=no,toolbar=no,scrollbars=yes,titlebar=no,menubar=no,resizable=yes,width=640,height=480,directories=no,location=no’); return false;» rel=»nofollow»> Печать

Ходовая часть автомобиля воспринимает ударные нагрузки и подвержена вибрации. В результате этого изменяются углы установки управляемых колес, ухудшается их стабилизация, что затрудняет управление автомобилем, увеличивается расход топлива и изнашивание шин. При ТО ходовой части выполняются работы по уходу за рамой, подвеской, передним мостом, шинами и колесами.

Неисправности элементов ходовой части (рамы, подвески, осей и колес) в основном возникают при эксплуатации автомобилей с нагрузкой; превышающей максимальную грузоподъемность, а также при эксплуатации в тяжелых условиях непрофилированных дорог.

Рама грузового автомобиля должна сохранять высокую жесткость, так как от нее зависит правильность взаимной установки всех агрегатов и узлов автомобиля. Подвеска должна поглощать толчки, воспринимаемые колесами от неровности дороги и не передавать их на раму автомобиля.

От амортизаторов требуется быстрое гашение колебаний, которые вызываются переездом колес через неровности дороги.

Передние колеса автомобиля должны иметь правильные углы установки, с тем чтобы была обеспечена стабилизация колес, т. е. стремление сохранять заданное им направление движения. Диски колес не должны иметь погнутостей и разработки отверстий для крепления дисков на шпильках тормозных барабанов.

К числу основных неисправностей ходовой части автомобиля относятся трещины и коробление балок рамы, прогиб передней оси, износ деталей шарнирных соединений (шкворней, рессорных пальцев), нарушение углов установки передних колес, а также неисправности амортизаторов, поломка рессор и пружин подвески, повреждение и износ шин.

Неисправности агрегатов и узлов ходовой части выявляют частично осмотром при ЕО. При ежедневном техническом обслуживании проверяют состояние передних и задних рессор, подрессорников, колес и шин.

Осмотр рамы позволяет установить изменения ее геометрической формы и размеров, наличие трещин, погнутость лонжеронов и поперечин, состояние креплений к раме кронштейнов рессор, подрессорников и амортизаторов.

Проверка геометрической формы рамы может быть выполнена измерением ширины рамы спереди и сзади по наружным плоскостям лонжеронов. Разница в ширине должна быть для автомобилей ГАЗ не более 4 мм. Продольное смещение лонжеронов рамы от первоначального положения можно определить, замеряя диагонали между поперечинами рамы на отдельных ее участках. Длина диагоналей на каждом участке должна быть одинаковой. Допускается минимальное отклонение не более 5 мм.

Взаимное положение мостов определяется замером расстояния между осями переднего и заднего мостов с правой и левой сторон.

Отклонения в измеренных расстояниях не допускаются. Если проверка состояния рамы выявит серьезные неисправности в ее конструкции или недопустимые отклонения в базовых размерах, автомобиль направляют на капитальный ремонт.

Состояние подвесок проверяют при технических обслуживаниях внешним осмотром, а крепление их — приложением усилия. При осмотре рессор выявляют поломанные или треснутые листы. Рессора не должна иметь видимого продольного смещения, которое может произойти из-за среза центрального болта. Проверяя надежность крепления рессор, необходимо обращать особое внимание на степень затяжки гаек стремянок и отсутствие износа втулок шарнирных креплений рессор. Если рессоры имеют крепление концов в. резиновых подушках, обращают внимание на их целость, а также на правильное положение в опоре. Гайки крепления стремянок и хомутов рессор затягивают равномерно сначала передние (по ходу автомобиля), а затем задние.

Упругость рессоры проверяют по ее стреле прогиба в свободном состоянии. Этот показатель можно определить, если натянуть нить между концами рессоры и измерить расстояние от нити до середины вогнутой части коренного листа. В подвеске автомобиля рессоры не должны отличаться по стреле прогиба более чем на 10 мм. При появлении скрипа рессор во время движения автомобиля, а также коррозии листов следует очистить листы от грязи, промыть керосином и смазать графитной смазкой.

Техническое обслуживание амортизаторов заключается в проверке их креплений, своевременной замене изношенных резиновых втулок. Особое внимание уделяется контролю герметичности. Если амортизатор имеет на поверхности потеки жидкости и потерял амортизирующие свойства, его ремонтируют, подвергают испытанию после ремонта и устанавливают на автомобиль.

В объем работ ТО-1 входят проверка состояния и креплений передних и задних подвесок и амортизаторов, измерение люфта в подшипниках ступиц колес и шкворней поворотных цапф, а также оценка состояния рамы и балки передней оси. По графику в соответствии с картой смазки смазывают шарнирные опоры или подшипники шкворней поворотных цапф. Проверяют состояние шин и давление воздуха в них, которое при необходимости доводят до нормы.

При проведении ТО-2, в дополнение к перечисленным работам, проверяют правильность установки переднего и заднего мостов, состояние сцепного прибора, закрепляют хомуты, стремянки и пальцы передних и задних рессор, подушки рессор и амортизаторы. Кроме того, проверяют углы установки передних колес, состояние пружин и рычагов передней подвески.

§24. Техническое обслуживание рамы и подвески

- » onclick=»window.open(this.href,’win2′,’status=no,toolbar=no,scrollbars=yes,titlebar=no,menubar=no,resizable=yes,width=640,height=480,directories=no,location=no’); return false;» rel=»nofollow»> Печать

Проверка состояния рамы. При осмотре рамы проверяют, нет ли видимого искажения ее геометрической формы, трещин и погнутостей в лонжеронах и поперечинах, ослабления заклепочных соединений. Выявляют также целостность кронштейнов рессор и подрессорников, корпусов рычажных амортизаторов или кронштейнов крепления телескопических амортизаторов.

Если при осмотре будет обнаружена заметная деформация рамы, то проверяют степень искажения её геометрической формы.

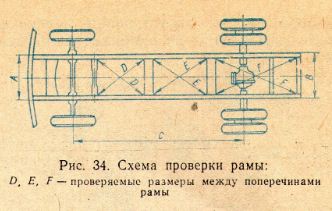

После снятия кабины и платформы очищают раму от грязи и производят следующую проверку. Измеряют ширину рамы спереди и сзади. У грузовых автомобилей Горьковского автозавода разница в ширине рамы не должна превышать 4 мм. Погнутость рамы может быть установлена измерением диагоналей между поперечинами рамы на отдельных ее участках (рис. 34). Разница в длине диагоналей на отдельном участке рамы между двумя поперечинами должна быть не более 5 мм.

Правильность положения переднего и заднего мостов по отношению к раме определяют, измеряя расстояния А и В, которые должны быть равны между собой (допускается разница не более 4 мм). Расстояние С, равное длине базы автомобиля, должно быть одинаковым с правой и левой сторон рамы. D, Е, F — проверяемые размеры между поперечинами рамы.

При проверке рамы следят также за состоянием ее окраски. Во избежание появления коррозии поверхности с поврежденной окраской должны быть своевременно подкрашены.

Ослабление заклепок выявляют легким простукиванием лонжеронов рамы, при котором ослабевшие заклепки издают характерный дребезжащий звук.

Проверка состояния, деталей подвески. При осмотре рессор и подрессорников

выявляют, имеются ли поломки или трещины листов. Листы не должны иметь продольного смещения, которое может произойти в результате среза центрового болта. Прогиб правых и левых рессор должен быть одинаковым.

Проверяя надежность крепления рессорных пальцев у рессор, имеющих накладные ушки (ЗИЛ-130), обращают особое внимание на затяжку гаек стремянок, крепящих накладные ушки. Эти гайки должны быть затянуты до сжатия пружинных шайб.

У автомобилей, имеющих крепление рессор в резиновых подушках (ГАЗ-5ЗА, ГАЗ-66 и др.), проверяют, не произошло ли разрушение резиновых подушек, а также наблюдают за правильным их положением и отсутствием перекосов.

Гайки стремянок крепления рессор следует затягивать равномерно, сначала обе передних, а затем обе задних (по ходу автомобиля) с моментом, равным 25—30кгс-м.

Упругость рессоры проверяют по ее стреле прогиба в свободном состоянии. Стрелу прогиба определяют, натянув нить вдоль верхней части коренного листа по торцовым его концам или закруглениям резиновых чашек.

Расстояние от нити до поверхности коренного листа принимают за стрелу прогиба. Разность стрелы прогиба для правой и левой одноименных рессор не должна превышать 10 мм.

Техническое обслуживание амортизаторов заключается в проверке их креплений, своевременной замене изношенных резиновых втулок. Особое внимание уделяется контролю герметичности. Если амортизатор имеет на поверхности потеки жидкости и потерял амортизирующие свойства, его ремонтируют, подвергают испытанию после ремонта и устанавливают на автомобиль.

§25. Регулировочные работы по ходовой части

- » onclick=»window.open(this.href,’win2′,’status=no,toolbar=no,scrollbars=yes,titlebar=no,menubar=no,resizable=yes,width=640,height=480,directories=no,location=no’); return false;» rel=»nofollow»> Печать

Регулировочные работы по ходовой части автомобиля заключаются в проверке и регулировке углов установки передних, колес, регулировке предельного угла поворота передних колес, регулировке осевого зазора между поворотным кулаком и проушиной балки передних колес и регулировки подшипников ступиц передних колес.

Проверка и регулировка установки передних колес. Измерение углов установки передних колес производят при помощи оптического стенда или переносного прибора ГАРО. Углы установки передних колес приведены в табл. 8.

8. Углы установки передних колес

| Автомобиль | Угол развала колес | Схождение колес, мм | Угол наклона шкворня | |

| продольный | поперечный | |||

| ГАЗ-24 «Волга» | 0º ± 30′ | 1,4 — 3 | 0 — 1º | 8º |

| Москвич-412 | 1º | 1- 3 | 1º30′ | 8º |

| УАЗ-451 | 1º | 4 — 6 | 2º | 8º |

| ГАЗ-53А | 1º | 1,5 — 3 | 2º30′ | 8º |

| ЗИЛ-130 | 1º | 2 — 5 | 1º15′ | 8º |

| МАЗ-500 | 1º | 3- 5 | 2º30′ | 8º |

| МАЗ-5335 | 1° | 3-5 | 2″30′ | 8° |

| КрАЗ-257 | 1º | 3 — 5 | 2º30′ | 8º |

| КамАЗ-5320 | 1° | 2-5 | 0°11′ ±4′ | 8° |

Схождение передних колес определяют по разности расстояний между ободами колес или шинами сзади и спереди. Для проверки схождения передние колеса ставят в положение, соответствующее прямолинейному движению. Автомобиль продвигают вперед так, чтобы были выбраны все зазоры в сочленениях переднего моста. Измерив расстояние между боковыми поверхностями шин спереди специальной линейкой, делают на них отметку мелом в местах касания линейки. Затем перекатывают автомобиль вперед так, чтобы отметка оказалась сзади переднего моста, и вновь измеряют расстояние между отметками.Изменение угла наклона шкворня назад может произойти у грузовых автомобилей вследствие прогиба или скручивания балки переднего моста, поломки или большого прогиба (осадки) передних рессор, износа деталей шкворневых соединений.

Восстановление угла наклона шкворня назад требует замены деформированных деталей. В отдельных случаях довести угол до требуемой величины можно, применив стальную подкладку (клин), установив ее между площадкой балки переднего моста и рессорой.Угол бокового- наклона шкворня может быть нарушен в результате погнутости балки переднего моста. Причиной изменения угла развала могут быть прогиб балки переднего моста, износ деталей шкворневого соединения, недостаточная затяжка подшипников ступиц передних колес.Указанные углы у грузовых автомобилей не поддаются регулировке. Для их восстановления погнутую балку переднего моста правят в холодном состоянии под прессом, а изношенные детали шкворневого соединения заменяют новыми.Величина схождения передних колес может быть отрегулирована. Для этого, отвернув гайки стяжных болтов наконечников, поворачивают поперечную рулевую тягу, имеющую по своим концам резьбу с разным направлением. Установив поворачиванием тяги требуемую величину схождения, затягивают и зашплинтовывают гайки стяжных болтов наконечников.

Регулировка предельного угла поворота передних колес.

Наибольший (предельный) угол поворота передних колес ограничивается положением упорных болтов, расположенных на поворотных рычагах. При достижении предельного угла поворота эти болты упираются в выступы балки переднего моста. Наибольший угол поворота выбирается из условия, чтобы при повороте колеса не задевали за какие-либо детали.Регулируют наибольший угол поворота подвертыванием упорных болтов. Наибольший угол поворота наружного колеса дается при повороте внутреннего колеса на 20°.Угол поворота наружного колеса при повороте внутреннего колеса на 20° для отечественных грузовых автомобилей составляет: УАЗ- 451М =18°30′, ГАЗ-53А =17°30′, «Урал-375», «Урал-377»= 18°, ЗИЛ-130=18°, ЗИЛ-131 =18°.

Регулировка осевого зазора между поворотной цапфой и проушиной балки переднего моста.

У грузовых автомобилей с неразрезной балкой переднего моста нельзя допускать повышенного осевого люфта поворотной цапфы. С этой целью производят проверку величины зазора между поворотной цапфой и внутренней торцовой поверхностью балки переднего моста. Этот зазор не должен превышать у грузовых автомобилей Горьковского автозавода — 0,15 мм и у грузовых автомобилей ЗИЛ—0,25 мм. Если этот зазор выходит за указанные пределы, то рекомендуется установить регулировочную прокладку.

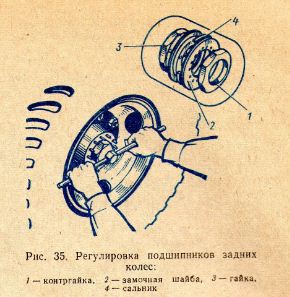

Регулировка подшипников ступиц передних и задних колес.

Своевременная регулировка подшипников ступиц колес позволяет избежать осевой качки колеса и тем самым предохранить подшипники от преждевременного износа. Регулировку подшипников передних колес выполняют в следующем порядке. Подняв домкратом передний мост до отрыва шин от опорной поверхности, расшплинтовывают и ослабляют гайку цапфы поворотного кулака так, чтобы колесо свободно вращалось. Если обнаружится тугое вращение колеса, то устраняют вызвавшие его причины (задевание тормозных колодок, заедание сальников, выход из строя подшипников). После этого затягивают гайку цапфы поворотного кулака до тугого вращения колеса на подшипниках. При. этом поворачивают колесо, чтобы ролики в подшипниках заняли правильное положение относительно колец. Степень затяжки проверяют, заставляя колесо поворачиваться толчком руки, после которого оно должно сразу же останавливаться. Отпустив гайку на 2—3 шплинтовочных отверстия (или прореза), до совпадения с шплинтовочным отверстием кулака, вновь проверяют вращение колеса, которое должно сделать до полной остановки не менее 8 оборотов после сильного толчка рукой. По окончании регулировки гайку надежно шплинтуют.

О правильности регулировки подшипников ступиц переднего моста можно судить по нагреву ступицы во время движения. Если нагрев ступицы ощущается рукой, то рекомендуется ослабить затяжку гайки на одно шплинтовочное отверстие. Для определения осевого люфта подшипников заднего колеса его вывешивают и отсоединяют полуось от ступицы.

Регулировка подшипников шкворней поворотного кулака.

У автомобилей с передними ведущими колесами необходимо регулировать затяжку подшипников шкворней поворотного кулака. У автомобилей ГАЗ-66 и УАЗ шкворни поворачиваются в конических роликовых подшипниках. Эти подшипники должны быть отрегулированы так, чтобы в них не ощущался люфт.

Плановое ТО автомобиля. Что входит, как контролировать?

Итак. Зачем проводить плановый техосмотр?

Прежде всего, надо понимать, что само по себе техобслуживание авто – это профилактические мероприятия, которые направлены на предупреждение возможных неполадок на ранних этапах. Те, кто считает, что если дождаться выхода детали из строя и затем её заменить будет экономичнее чем проходить плановые ТО, глубоко заблуждаются. В любом автосервисе подтвердят, что ремонт авто обходится значительно дороже. И даже если имеется новый автомобиль мирового бренда, законы физики работают на его агрегаты точно так же как и на машины с большим пробегом, поэтому даже маленькая погрешность в работе или неисправность, выявленная при проведении диагностики, позволяет избежать серьёзных поломок или даже аварий.

Более того, в отличие от машин прошлых поколений современный автомобиль – это комплекс сложнейших агрегатов, управляемых электроникой, поэтому без компьютерной диагностики и других мероприятий не обойтись.

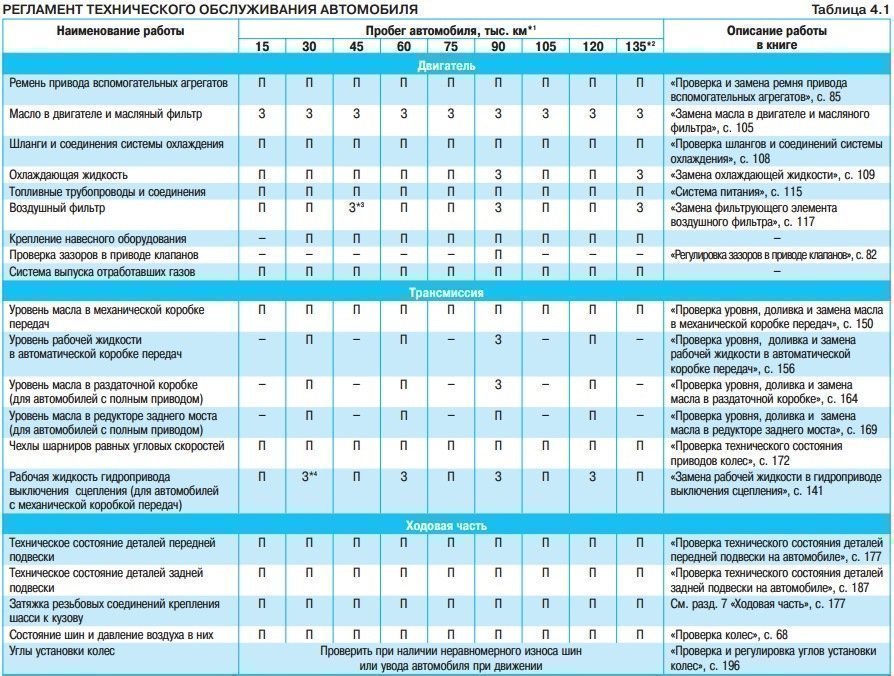

Типы планового ТО и что в него входит?

Периодичность замены различных материалов и деталей конкретной марки автомобиля указывается в руководстве на него. Зная эти рекомендации завода-изготовителя и учитывая пробег конкретного авто, определяют периодичность планового ТО автомобиля. При этом для всех машин проводятся следующие виды техобслуживания.

ЕО – ежедневный осмотр, в который входят мероприятия обязательные перед каждым выездом.

При этом сам водитель проверяет общее состояние авто, положение и возможную регулировку зеркал, работу датчиков, фар, другого электрооборудования, проверку рулевой системы, тормозов, состояние кузова – одним словом, осмотр машины и те мероприятия, которые можно выполнить самостоятельно.

ТО 1 – техобслуживание, которое должно проводится в зависимости от требований производителя авто через каждые 10, 15 или 20 тыс. км.

Обычно в ТО 1 входят следующие виды работ:

замена воздушного фильтра;

проверка заряда АБ;

осмотр свечей зажигания;

проверка шин с балансировкой, и подкачкой если необходимо;

проверка уровня техжидкостей с доливом при необходимости;

диагностика ходовой и тормозной систем, электрооборудования и других систем авто с устранением выявленных ошибок и неполадок.

ТО 2 – техобслуживание, проводимое каждые 30 тыс. км пробега. Цели и задачи у него такие же, как и в ТО 1, но с большим объёмом работ и их более высокой сложностью.

Например, при проведение ТО 2 меняются топливный фильтр, салонный, производится смена тормозной жидкости, охлаждающей. Во время ТО 2 может быть произведена замена ремня ГРМ и другие работы.

СО– сезонное техобслуживание. Очевидно, что этот вид ТО проводится 2 раза в год и включает мероприятия по подготовке машины к смене погодных условий, такие как замена масла на сезонное, резины, проверка отопителя салона, кондиционера и т.д.

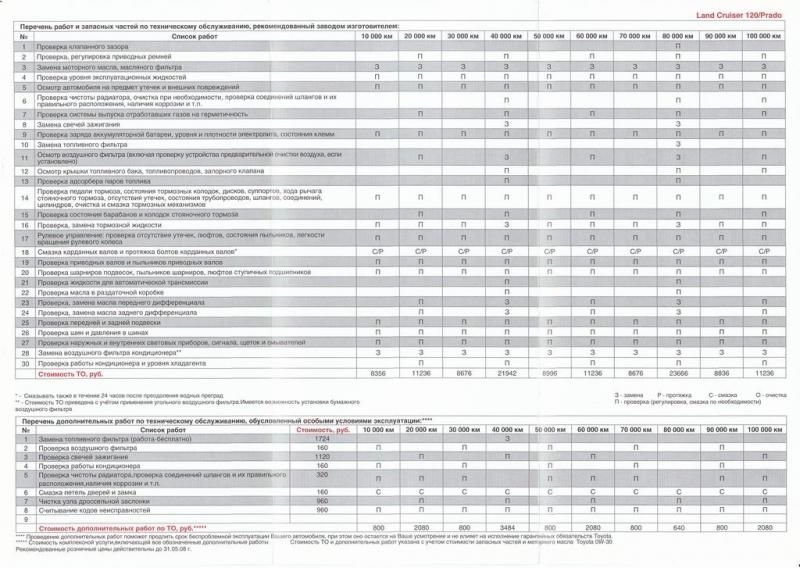

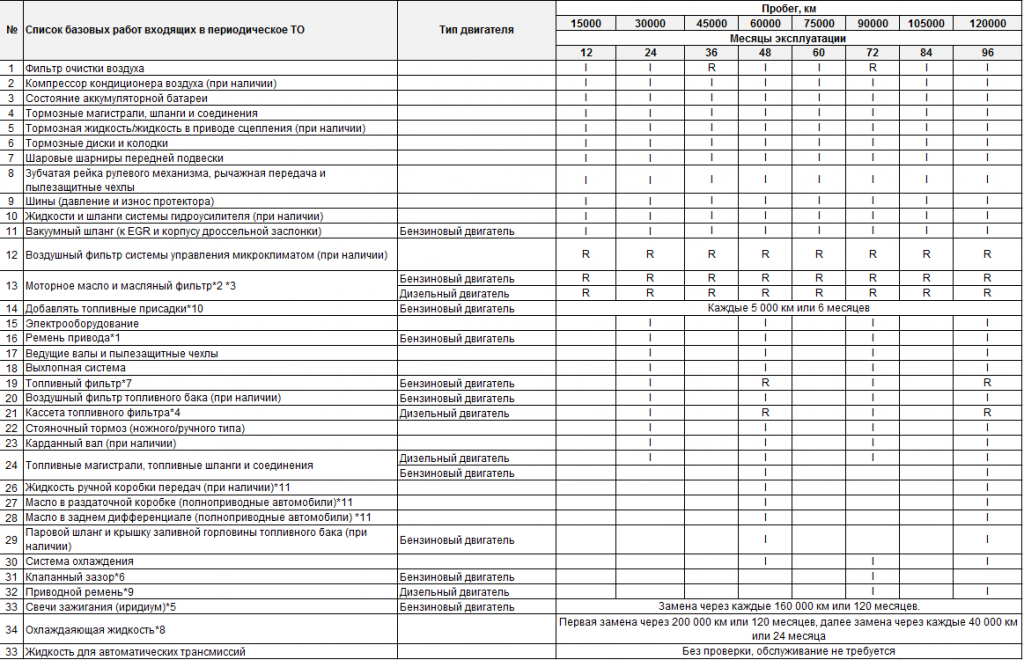

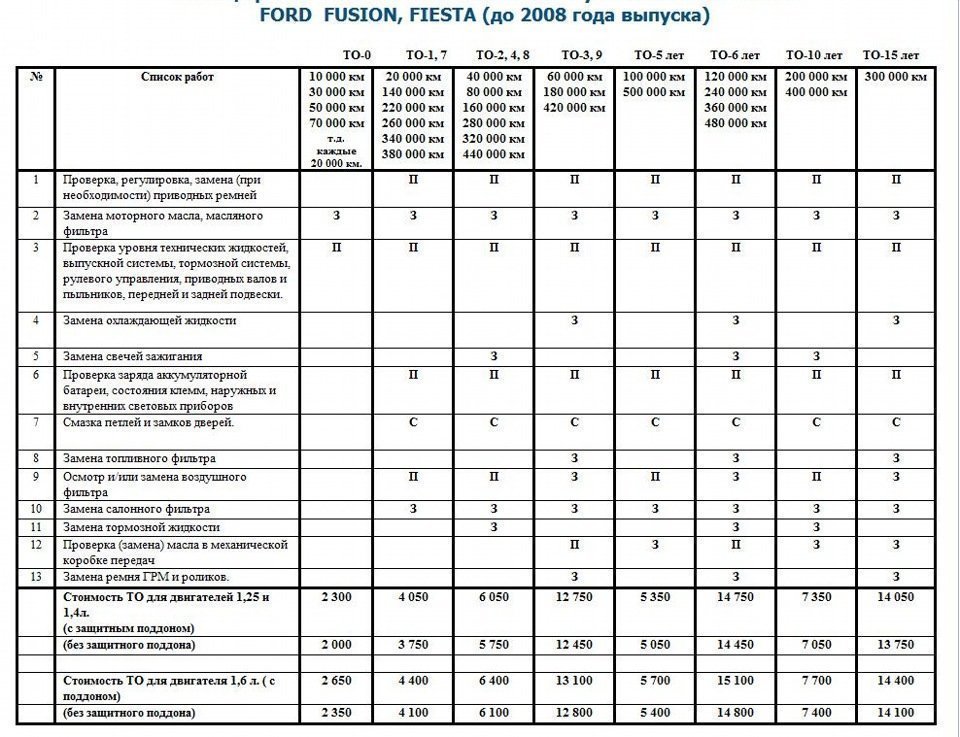

Ниже приведены примеры регламентов плановых ТО на некоторые марки автомобилей. Каждый регламент представляет собой документ с указанием перечня мероприятий и периодичности их проведения.

Плановое ТО КИА Sportage III

Плановое ТО Тойота Prado 160

Плановое ТО Хендаи Santa Fe

Плановое ТО Форд

Имеются аналогичные регламенты плановых ТО Ниссан, Мерседес, Мазда. Одним словом существуют сетки работ на периодическое техобслуживание абсолютно всех марок выпускаемых машин.

Сколько стоит ТО и можно ли на нём сэкономить?

Очевидно, что технически подготовленный автовладелец может некоторые виды работ проводить самостоятельно. При этом всё равно график ТО должен быть составлен и в случае необходимости, например, компьютерного диагностирования систем или проведения других сложных мероприятий, следует обращаться в автосервис.

Всё это справедливо для авто с большим пробегом. А вот в случае если необходимо сохранить гарантию салонного автомобиля, без обращения в авторизованные автоцентры и прохождения там ТО с соответствующими отметками в сервисных книжках не обойтись. Сэкономить можно лишь в том случае, если сервис допускает прохождение ТО со своими расходными материалами.

Кроме того, надо понимать, что цены на ТО в авторизованных автосервисах даже в рамках одного официального дилера могут сильно отличаться. Это относится и к материалам, которые они используют. Практика показывает, что если не полениться, обзвонить разные сервисы и сравнить цены, то можно сэкономить до 20% на работе и до 50% на материалах.

Вывод простой. Плановые ТО необходимы, пытаться на них сэкономить можно, но рисковать автомобилем и игнорировать их категорически нельзя!

Ремонт подвески автомобиля шаг за шагом

Плохое состояние дорог и агрессивная манера вождения вредят разным узлам автомобиля, но первой принимает на себя удар система подрессоривания, или подвеска, упруго связывающая колеса и кузов. При неисправности этого узла управление автомобилем усложняется, а комфорт и безопасность водителя и пассажиров резко снижаются. Так что состояние подвески нужно контролировать: диагностики в процессе планового ТО недостаточно, осмотр и проверку необходимо проводить при появлении подозрительных признаков.

Плохое состояние дорог и агрессивная манера вождения вредят разным узлам автомобиля, но первой принимает на себя удар система подрессоривания, или подвеска, упруго связывающая колеса и кузов. При неисправности этого узла управление автомобилем усложняется, а комфорт и безопасность водителя и пассажиров резко снижаются. Так что состояние подвески нужно контролировать: диагностики в процессе планового ТО недостаточно, осмотр и проверку необходимо проводить при появлении подозрительных признаков. К ним относятся:

- скрип, стук и другие посторонние шумы в области передней или задней подвески;

- чрезмерная осадка кузова;

- заносы автомобиля, ухудшение сцепления колес с дорогой, затруднения с управлением;

- ассиметричное расположение колес задней оси.

Передняя подвеска отличается более сложной конструкцией, она обеспечивает движение левого и правого колес независимо друг от друга. Кроме того, она подвергается более серьезной нагрузке, быстрее изнашивается и чаще требует ремонта. Задняя подвеска обычно бывает зависимой или полузависимой, имеет более простую конструкцию и менее подвержена износу и поломкам. Но и она периодически нуждается в диагностике и ремонте.

Из всех узлов автомобиля подвеска подлежит наиболее частой диагностике. Для новых автомобилей рекомендуется проводить диагностику через каждые 15 тыс. км пробега, но по мере увеличения суммарного пробега этот интервал лучше сокращать. Частота проведения диагностики также зависит от состояния дорог, по которым большую часть времени ездит водитель, от его манеры вождения, среды эксплуатации.

Диагностика подвески

Ремонту подвесок должны предшествовать их диагностика, выявление изношенных деталей и расходных элементов, повреждений и деформаций. Состояние подвесок автомобиля можно диагностировать как в автосервисе, так и в условиях собственного гаража. На СТО применяется люфт-детектор для выявления горизонтальных люфтов. Если этого недостаточно, прибегают к более сложной, продолжительной и информативной акустической диагностике (анализу посторонних шумов при движении автомобиля). Диагностика на вибростенде малоинформативна, она позволяет оценить параметры подвески в самых общих чертах, а компьютерная диагностика применима для современных автомобилей с электронным управлением.

Диагностику собственными силами следует начинать с визуального осмотра, дополняя его ощупыванием деталей. Для наилучшего доступа к подвескам автомобиль должен располагаться на специальном стенде, но его может заменить смотровая яма в гараже. Также рекомендуется оценивать:

- степень нагрева при нагрузке;

- реакцию автомобиля на раскачивание;

- его поведение в процессе движения.

При визуальной диагностике передней подвески уделять внимание необходимо всем узлам и деталям, но некоторые из них более износостойки, а другие быстро приходят в негодность:

- сайлент-блоки – элементы с наименее продолжительным сроком службы, часто нуждающиеся в замене;

- поворотный кулак – долговечная деталь, но аварийные ситуации могут привести к ее повреждению;

- шаровые опоры быстро изнашиваются и часто ломаются вследствие значительной нагрузки;

- ШРУС (шарнир равных угловых скоростей) крайне чувствителен к загрязнениям вследствие повреждения пыльника (разрыв, трещина). Осмотр шарнира и шаровых производится при предварительно разгруженной подвеске;

- во внимательном осмотре нуждаются все крепления, от состояния которых зависит работа остальных деталей.

Наконечники рулевых тяг, резиновые вкладыши шарниров, пыльники, защитные чехлы проверяются на целостность, степень износа, отсутствие деформаций, величина люфта определяется на ощупь. Контролируется перемещение наконечников вдоль оси пальцев – оно не должно превышать 1,5 мм. На неисправности рулевых тяг указывают тугое вращение рулевого колеса, биение руля, его увеличенный люфт при горизонтальном покачивании автомобиля.

Амортизаторы проверяются на наличие люфтов в точках крепления, подтекание рабочей жидкости. В современных моделях их состояние можно оценить по реакции автомобиля на раскачивание, в более старых необходим демонтаж для осмотра. Продолжительное раскачивание автомобиля после прекращения воздействия на него говорит об износе стоек амортизаторов. Отсроченная реакция амортизатора на воздействие – о повреждении штока или направляющей. Также нужно оценить состояние пружин, особенно часто деформирующегося первого витка, и чашек опоры.

Штанги стабилизаторов визуально и на ощупь проверяются на прямолинейность, отсутствие деформаций, также исследуется состояние их креплений и резиновых подушек. Концы штанги должны располагаться в одной плоскости, а еще нужно измерить расстояние между центрами проушин и сравнить с нормальным показателем.

При осмотре рычага выявляются его возможные деформации и оценивается степень износа втулок. Все резиновые уплотнители осматриваются на предмет трещин, разрывов и других механических повреждений.

Задняя подвеска состоит из меньшего числа деталей, поэтому ее диагностика проще. По аналогии с передней подвеской проверяются амортизаторы и резиновые уплотнители. Также необходимо осмотреть и ощупать рычажный стабилизатор (реактивную тягу) – оценивается состояние сварных швов в трубчатых тягах, целостность резиновых втулок, наличие/отсутствие деформации данной детали. Если нарушено нормальное расположение задних колес, следует проверить на целостность балку.

Глухой стук в районе задней подвески не всегда является признаком ее поломки, он может быть связан с другими причинами: повреждением крепежа выхлопной трубы, обрывом компонентов глушителя. Состояние крепежа можно оценить визуально и на ощупь, а глушитель в целях диагностики покачивается из стороны в сторону – заметная амплитуда колебаний указывает на его обрыв.

Ремонт передней подвески

Замена амортизаторов, как правило, рентабельнее их ремонта. Амортизаторы, расположенные на одной оси, меняются попарно. Одновременно с их заменой производится замена болтов крепления и резиновых деталей. Пружины с нарушенной структурой необходимо менять. При выходе из строя одной из пружин и отсутствии других повреждений можно заменить только эту пружину. Если ослабло крепление, осуществляется его протяжка, при этом сами амортизаторы, если они в хорошем состоянии, можно не менять, а вот втулки и резиновые подушки обычно подлежат замене.

Если повреждение пыльника ШРУСа было своевременно обнаружено, достаточно демонтировать и тщательно промыть сам ШРУС, а затем защитить его новым пыльником, заполненным смазкой. Если подвеска длительное время эксплуатировалась с поврежденным пыльником, шарнир подлежит замене, поскольку попавшая внутрь узла грязь провоцирует его ускоренный износ. ШРУС и шаровые опоры также нуждаются в замене при выявлении их люфтов, одновременно с ними по мере необходимости меняются расходные элементы.

В рычагах подвески обычно нарушается структура усилителя, и происходит деформация верхней части. Деформировавшийся рычаг подлежит замене: выпрямлять его методом рихтовки запрещается, это чревато возникновением аварийных ситуаций. Рычаг также приходится менять, если выходит из строя шаровая опора запрессованной конструкции, которая демонтируется только вместе с ним. А вот если опора крепится болтами, ее можно отсоединить от рычага и поменять. Когда проблемы ограничиваются износом втулок, в этом случае нет необходимости менять рычаг целиком, достаточно заменить втулки.

Поврежденные, износившиеся подшипники заменяются новыми, при этом обязательно осуществляется регулировка их зазора. Резиновые и резинометаллические детали необходимо менять при обнаружении трещин и прочих нарушений целостности, а также при критическом износе.

Ремонт задней подвески

При неисправностях задней подвески также в основном осуществляется замена поврежденных деталей: амортизаторов, пружин, подшипников. В случае повреждения балки заднего моста она демонтируется и меняется на новую, при демонтаже необходимо снять задние колеса. В реактивных тягах самым уязвимым местом являются резиновые втулки. При незначительной деформации самого рычажного стабилизатора допустима его рихтовка, а при серьезных повреждениях и искривлениях требуется замена.

В 90 % случаев ремонт подвесок сводится к замене изношенных и поврежденных деталей. В некоторых ситуациях производители рекомендуют применение ремкомплектов для восстановления сложных узлов. Удешевить ремонт подвески можно, приобретая контрактные детали ходовой, JapZap поможет подобрать запчасти для автомобилей разных японских марок. Крайне важна идеальная совместимость всех деталей. Порядок демонтажа и монтажа деталей подвесок в разных марках и моделях автомобилей различается, поэтому при осуществлении ремонта своими руками необходимо внимательно изучить руководство по ремонту конкретной модели.

Источник http://toira.ru/tekhnicheskoe-obsluzhivanie-avtomobilya/27-tekhnicheskoe-obsluzhivanie-khodovoj-chasti.html

Источник Источник http://intrakk.com/news/planovoe-to-avtomobilya-chto-vkhodit-kak-kontrolirovat/

Источник Источник http://japzap.ru/blog/remont-podveski-avtomobilya-shag-za-shagom/