Большая Энциклопедия Нефти и Газа. Часть гусеницы

Рекомендации по техническому обслуживанию – Основные средства

Краткий обзор конструкций, факторов, влияющих на износ, рекомендации по техническому обслуживанию и эксплуатации могут помочь увеличить срок службы ходовой части машин на гусеничном ходу.

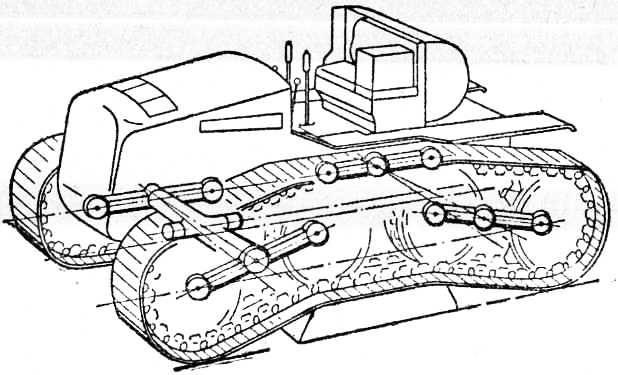

Каждый в отдельности компонент ходовой части гусеничных машин – ведущие и направляющие колеса, опорные и поддерживающие катки, траки, башмаки, пальцы, втулки и ходовые рамы – выглядит относительно простой и понятной деталью. Но когда эти компоненты собраны в единую систему и составляют ходовую часть гусеничной машины, получается сложный механизм, на долю которого может приходиться половина и больше всего объема ремонтных работ по гусеничному бульдозеру за весь его срок службы.

Пальцы во втулках представляют собой шарниры гусеничной цепи, благодаря которым полотно огибает ведущее и направляющее колеса. В самом общем виде ходовые части гусеничных машин можно разделить по конструкции шарнира и способам смазки пальцев и втулок.

Так называемая «сухая цепь», в которой смазка между пальцем и втулкой не предусмотрена, почти не используется в современных гусеничных машинах, таких как бульдозеры, погрузчики и экскаваторы, хотя на некоторых самых больших карьерных экскаваторах, стоимость которых чрезвычайно высока, из экономии могут использоваться «сухие» гусеницы. Кроме того, гусеницы «сухого» типа продаются как запчасти, поскольку они дешевле оригинальных смазываемых гусениц и могут стать хорошей альтернативой, когда машина почти отслужила свое и использовать дорогие запчасти нет смысла.

Противоположностью «сухим» цепям являются гусеницы со смазываемыми втулками, в частности «с закрытым шарниром с консистентной смазкой», в которых между пальцем и втулкой закладывается консистентная смазка. Гусеницами с такими втулками обычно оснащают гидравлические экскаваторы, за исключением, как уже говорилось, некоторых очень крупных карьерных моделей. Одним из преимуществ смазываемых гусениц является более низкий шум при работе по сравнению с «сухими» гусеницами.

Гусеничные цепи третьего, относительно нового типа обычно называют «с закрытым шарниром с жидкой смазкой». В конструкцию их шарнира входят палец с полостью, заполненной маслом, и уплотнение из армированного полиуретана и резины. Через радиальный канал малого диаметра масло из полости поступает в кольцевой зазор между втулкой и пальцем. При сборке узла герметизирующая резиновая заглушка вставляется в небольшое отверстие в торце пальца, а через «иглу», вставленную в заглушку, вакуумным насосом можно откачивать воздух, проникающий через микроскопические поры в зазор между пальцем и втулкой, давая возможность маслу заполнить зазор.

Гусеничная цепь с консистентной смазкой стоит дороже, чем «сухая», а цепь с «жидкой смазкой» – еще дороже, однако два последних типа широко используются, поскольку износ в зазоре между пальцем и втулкой в них значительно меньше, чем в «сухих» цепях. Увеличение срока службы за счет смазки, как утверждают производители, с избытком компенсирует повышение стоимости.

Также существуют гусеницы с резинометаллическим шарниром. У них между пальцем и траком находится резиновая втулка, изгиб в местах сочленения траков происходит за счет эластичности резины. Применяются и шарниры с игольчатыми подшипниками в качестве втулки. Благодаря такой конструкции ресурс гусеницы возрастает, но значительно увеличивается и ее сложность. Эти последние два типа шарниров менее распространены, и мы не станем их рассматривать в данной статье.

Пальцы и втулки

Как только новая гусеничная машина попадает в грязь, неизбежно начинается износ ее ходовой части. Ведущее колесо перемещает гусеничное полотно, упираясь во втулки, а траки гусеничной цепи касаются направляющих колес и катков. При этих взаимодействиях металл постепенно стирается. Когда между трущимися парами попадают различные абразивные частицы, а также когда грунтозацепы траков погружаются в твердый грунт и на детали ходовой части действуют высокие нагрузки, процесс износа ускоряется. Чем выше скорость работы машины, тем быстрее изнашивается ходовая часть лишь потому, что возрастают нагрузки в ее узлах.

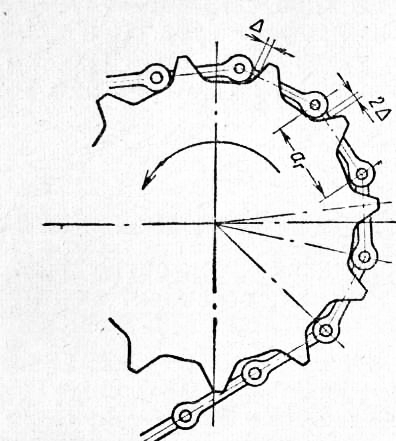

В «сухой» цепи в результате движения пальца относительно втулки изнашиваются одна сторона пальца и соответствующая сторона внутренней поверхности втулки. В результате геометрия пальца–втулки нарушается, шаг гусеничной цепи, т. е. расстояние между осями пальцев, по мере износа увеличивается. В результате увеличения шага цепь удлиняется, натяжение ее ослабевает, и она «провисает», а зона контакта втулки с зубьями ведущего колеса смещается с правильного места, ускоряется износ и зубьев колеса, и наружной поверхности втулки. Кроме того, при чрезмерном удлинении гусеница может соскочить с колес при поворотах машины.

Таким образом, в «сухой» цепи происходит износ пальца и втулки (внутренних и наружных поверхностей), и в определенный момент эти детали следует развернуть на 180°, чтобы они продолжили работать неизношенными поверхностями. Шаг цепи в результате будет восстановлен. Замена ведущих колес вместе с разворотом пальцев и втулок позволит в определенной степени восстановить состояние ходовой части при условии, что прочие детали ходового механизма не имеют чрезмерного износа.

Хотя подобные движения совершают и пальцы с втулками в гусеничных цепях «с консистентной смазкой» и «с жидкой смазкой», благодаря присутствию смазки износ в них значительно меньше, и соответственно шаг гусеничного полотна в меньшей степени увеличивается, меньше изнашиваются зубья ведущего колеса и наружные поверхности втулок. Тем не менее во время работы происходит «нормальный» износ зубьев ведущего колеса и наружных поверхностей втулок «смазываемых» гусениц. По мере износа диаметр ведущего колеса уменьшается, в результате расстояние между зубьями начинает отличаться от шага гусеничного полотна, даже если расстояние между осями пальцев остается без изменений. Втулки в результате несовпадения шага цепи и расстояния между зубьями колеса скользят по зубьям, и в конце концов из-за износа наружных поверхностей втулок придется разворачивать на 180° пальцы и втулки.

Износ зубьев ведущего колеса и шарниров гусеничной цепи при движении задним ходом: 1 – шарнир; 2 – направление вращения ведущего колеса

Некоторые специалисты указывают, что к тому времени, когда износ наружных поверхностей втулок станет таким, при котором разворачиваются пальцы и втулки, уплотнения многих шарниров могут прийти в негодность, смазка начнет вытекать и в результате темп износа в паре палец–втулка возрастет. И все же смазка, присутствующая в зазорах, в значительной степени защищает детали, и износ ведущего колеса и втулок не столь значителен, как в случае «сухой» цепи.

Поскольку в гусеничных цепях с закрытым шарниром и жидкой смазкой используются уплотнения высокого качества, по оценкам специалистов, менее 10% их шарниров палец–втулка обычно имеют неисправности к тому времени, когда износ наружных поверхностей втулок достигает величины, когда необходимо разворачивать пальцы и втулки на 180°. Вследствие этого срок службы ведущего колеса и втулок значительно увеличивается (по сравнению с «сухими» гусеницами), и разворот пальцев и втулок на 180° дает цепи буквально «вторую жизнь».

Однако специалисты расходятся во мнениях, как лучше восстанавливать гусеничную цепь с закрытым шарниром и жидкой смазкой. Некоторые считают, что следует установить новые уплотнения и стопорные кольца, а потом заполнить масляные полости в пальцах – такая технология восстановления позволяет полностью использовать остающийся ресурс траковой цепи. Другие специалисты считают, что стопорные кольца в проушинах траков могут повредить концы втулок и это будет препятствовать новым уплотнениям эффективно выполнять свои функции. Поэтому, считают они, более рационально просто разобрать узел палец–втулка, заполнить консистентной смазкой и вновь собрать, не заменяя деталей.

Даже если мы вознамеримся продлить на некоторое время срок службы гусеничной цепи, развернув пальцы и втулки на 180°, следует иметь в виду, что решение выполнить эту операцию (или не выполнить) всегда должно приниматься в зависимости от общего состояния ходового механизма. В некоторых случаях самым экономичным решением будет просто дать возможность гусеничной цепи работать до разрушения.

Иногда левая и правая гусеницы изнашиваются неодинаково, и, чтобы продлить срок их службы, рекомендуется менять их местами вместе с ведущими колесами. Разница в длине гусениц не должна превышать 10% шага звена.

Рекомендуем всегда проконсультироваться у хорошего специалиста по ходовой части, какой метод ремонта выбрать, а еще лучше, если специалист будет регулярно осматривать ходовую часть и контролировать ее состояние.

Износ шарниров и зубьев ведущего колеса при наличии грязи между зубьями: 1 – шарнир; 2 – направление вращения ведущего колеса

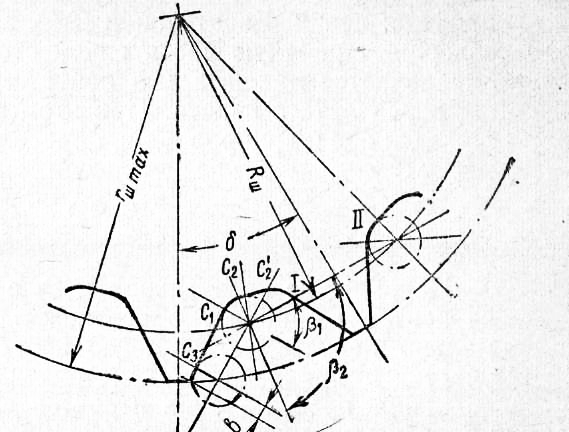

В гусеничных цепях всех типов палец вращается во втулках при движении цепи вокруг ведущего и направляющего колес. Но наиболее сложно происходит процесс износа при трении зубьев ведущего колеса и наружных поверхностей втулок гусеничной цепи. Когда гусеничная машина движется вперед, износ этих компонентов незначителен при условии, что натяжение цепи правильное. Палец поворачивается во втулках под действием значительной нагрузки, когда подходит к положению «6 часов» на ведущем колесе. Наибольшая нагрузка приходится на несколько втулок, находящихся в положении между «6» и «8 часов» ведущего колеса, где не происходит практически никакого движения втулки относительно зуба колеса. Вершина ведущего колеса («12 часов») – это единственная точка, в которой втулка поворачивается или скользит по зубу непосредственно перед тем, как покинуть колесо. Но в этой точке на втулку теоретически не действует нагрузка, поэтому эффект от ее скольжения по зубу минимален. Однако когда машина идет задним ходом, движение пальца относительно втулки происходит под действием нагрузки внизу («6 часов») переднего направляющего колеса и до момента, когда цепь проходит над поддерживающим катком, а 85% нагрузки на гусеничную цепь концентрируется у верхней точки ведущего колеса («12 часов»): здесь втулка поворачивается и скользит по зубу колеса. В результате больше изнашивается сторона зуба ведущего колеса, работающая при движении машины задним ходом.

В конечном итоге в результате износа образуется «карман» у основания зуба. Изменения направления движения гусеницы способствуют увеличению износа у основания зуба, потому что втулка скользит по впадине между зубьями, когда машина меняет направление движения. Машины «с поднятым ведущим колесом» менее подвержены такому износу, поскольку при такой конструкции втулки гусеничной цепи меньше контактируют с ведущим колесом.

Проверка натяжения гусеничной ленты и люфта подшипников

Износ сторон зуба, работающих при заднем и переднем ходе, и втулок гусеничной цепи значительно возрастет, если натяжение цепи будет выше нормального. Причиной может быть либо неправильная регулировка, либо засорение грязью впадин между зубьями ведущего колеса. Грязь может набиваться и уплотняться во впадинах между зубьями ведущего колеса, и тогда диаметр колеса как бы увеличивается. Натяжение гусеничного полотна и давление на зубья ведущего и направляющего колес и на катки увеличивается, из-за чего ускоряется износ всех этих деталей, заклинивает гусеницы, происходят деформации гусеничных тележек и полуосей. Например, если провисание обычной гусеничной цепи с овальным обводом равно 12 мм, значит, она работает с натяжением, в 7 раз превышающим то, которое имеет место при нормальном провисании цепи 50 мм.

Когда чрезмерно натянутая гусеничная цепь движется вперед, втулки сначала вступают в контакт со стороной зуба ведущего колеса, работающей при заднем ходе (около вершины зуба), и затем скользят по зубу до стороны, работающей при переднем ходе. Подобным образом при движении чрезмерно натянутой цепи назад втулка стремится сначала коснуться стороны зуба, работающей при переднем ходе, а затем скользит по зубу до стороны, работающей при движении назад. В результате интенсивному износу подвергаются и сторона зуба, работающая при переднем ходе, и втулка.

Наверное, лучшим способом уменьшить износ гусеничной цепи являются частые регулярные проверки ее натяжения, особенно если машина работает на грунте, который забивается между зубьями ведущего колеса. Если натяжение цепи увеличилось, следует его немедленно ослабить. Это уменьшит не только износ ходовой части, но и расход топлива, поскольку снижается нагрузка на двигатель.

Работа ходовой части зависит и от перепадов температур окружающей среды, поскольку при этом меняется вязкость масел. По некоторым сведениям, при изменении температуры воздуха от –15 до +5 °С усилие на перемещение гусеничной ленты снижается в 2,0…2,6 раза.

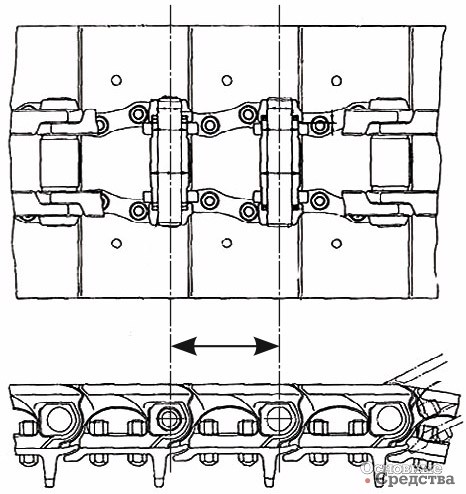

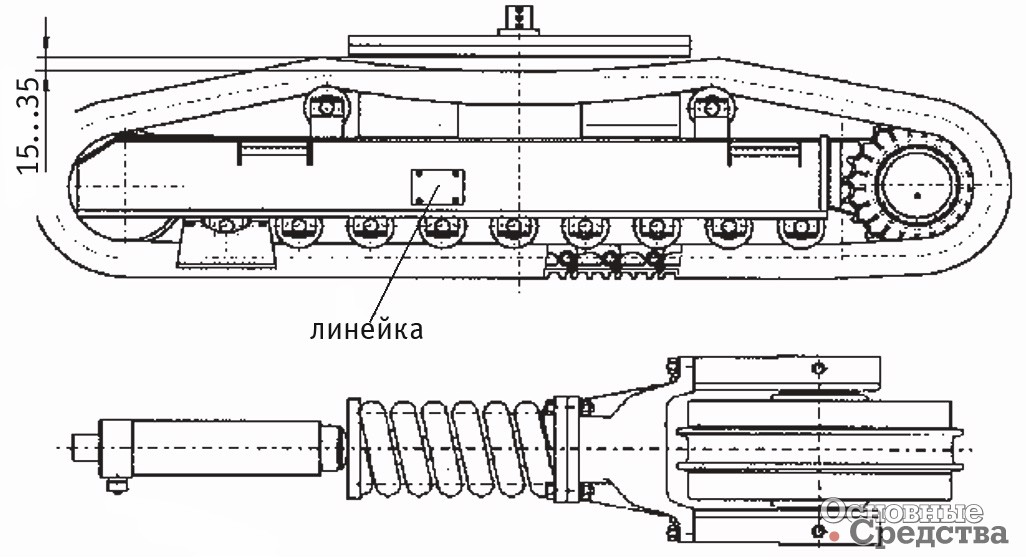

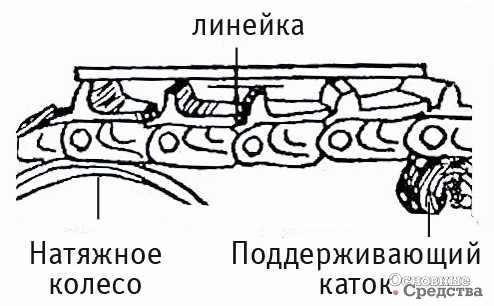

Чтобы проверить натяжение гусеничной цепи с овальным обводом или с поднятым ведущим колесом, дайте машине разогнаться до ее обычной рабочей скорости и двигаться накатом до полной остановки. Тормозить при этом нельзя, потому что натяжение гусениц при торможении изменится и правильно измерить провисание гусеничного полотна не удастся. Либо машину перемещают вперед и назад, натянув верхнюю ветвь цепи. Положите линейку на верхние точки грунтозацепов верхней ветви гусеницы и примерно на середине между деталями, поддерживающими гусеницу, измерьте расстояние перпендикулярно вниз от линейки до вершины грунтозацепа. Оптимальной считается величина провисания 0,1…0,2 от расстояния между опорными катками, примерно от 30 до 100 мм в зависимости от размеров машины.

Если в конструкции есть поддерживающие катки, измерение следует выполнить в двух местах. Хорошо, если значения обоих измерений совпадут, но в случае значительного различия надо отрегулировать провисание в той части цепи, где оно наиболее отличается от нормы.

Износ подшипников, на которых вращаются ведущие и направляющие колеса и катки ходовой части, тоже следует проверять. В повороте внутренние и наружные обоймы подшипников перекашиваются, нарушается нормальный контакт шариков или роликов с обоймами и происходит усталостное разрушение рабочих поверхностей деталей подшипников.

Освободив катки от нагрузки (приподняв одну сторону машины домкратом), перемещают каток в осевом направлении (например, с помощью лома) в обе стороны и измеряют индикатором люфт. Если конструкция позволяет, так же измеряют осевой люфт подшипников направляющего колеса. Для различных машин допустимый люфт составляет 0,2…1,5 мм. Осевой люфт подшипников регулируют с помощью прокладок или регулировочной гайкой, либо подшипники заменяют.

Технологии ходовой части

В конструкции ходового механизма машин John Deere используются втулки с покрытием из разработанного компанией сплава SC-2, который, как заявляется, обладает оптимальным сочетанием свойств: твердостью, прочностью, износостойкостью и коррозионной стойкостью. Если в ходовом механизме используются втулки с покрытием SC-2, о них можно забыть на долгое время.

Как утверждают специалисты John Deere, в результате обработки детали сплавом SC-2 твердость ее поверхности на 25% превышает твердость хромового покрытия. И поскольку у втулок с покрытием из SC-2 отличная износостойкость, геометрия деталей гусеница–ведущее колесо сохраняется дольше и срок службы ведущего колеса увеличивается.

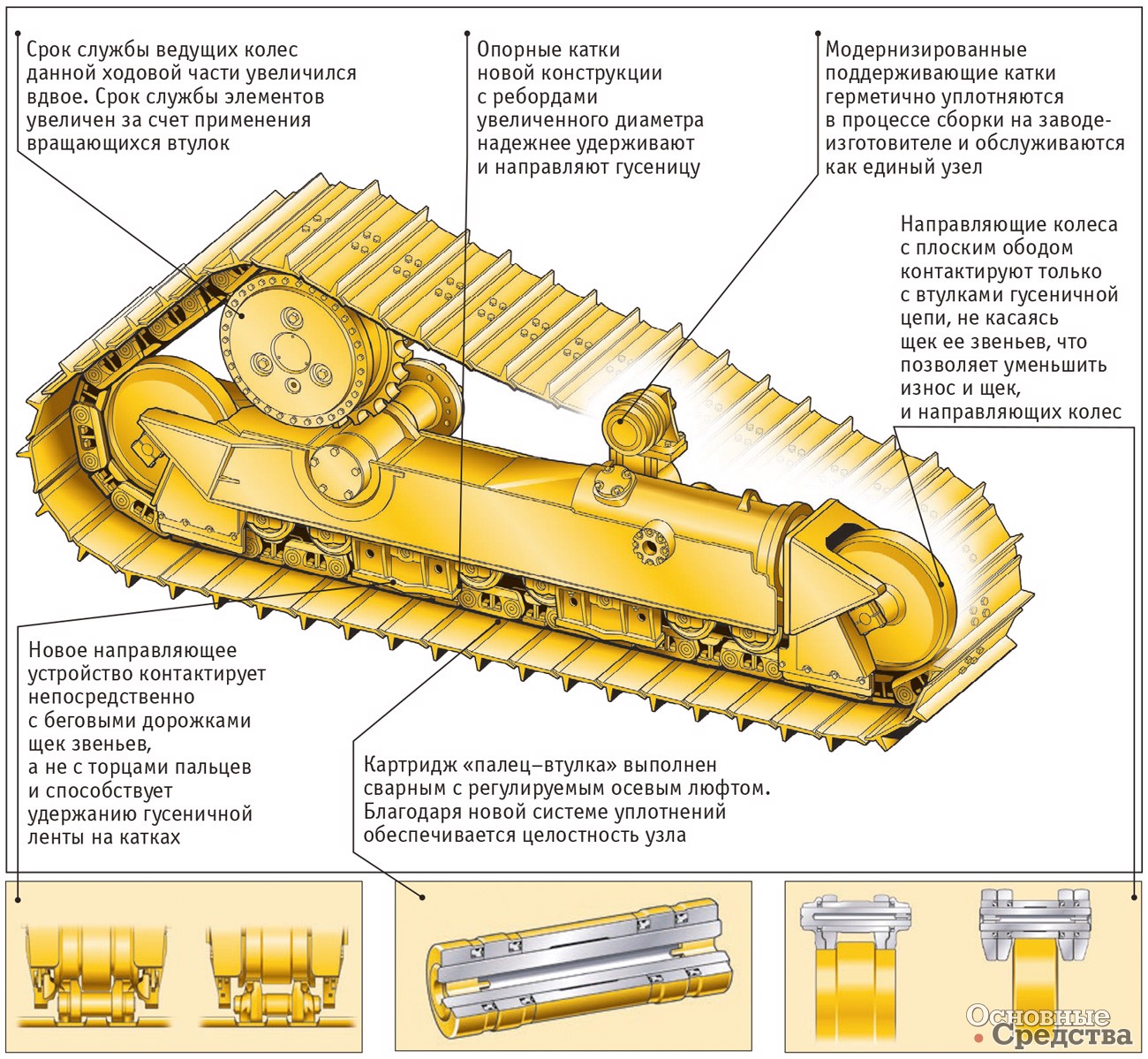

В ходовом механизме SystemOne компании Caterpillar бо’льшая часть сил трения (и соответственно износ) в шарнирах гусеничных траков устраняется за счет смазки и благодаря возможности поворота втулок под действием нагрузки при взаимодействии с зубьями ведущего колеса. В конструкции SystemOne пара палец–втулка представляет собой герметизированный картридж со смазкой внутри. Гусеничная цепь SystemOne состоит из коробчатых секций, составленных их двух траков, обращенных внутрь, друг к другу, и соединенных двумя картриджами палец–втулка. Каждая коробчатая секция соединяется со следующей парой, состоящей из траков, обращенных наружу (все траки совершенно одинаковы). Траки, обращенные внутрь, соединены прессовой посадкой со средней частью картриджа («вставка»), а траки, обращенные наружу, – с наружными частями картриджа («обечайка»). Наружные траки с помощью шарнира навешены на внутренние, что эффективно устраняет перемещение втулки относительно зуба ведущего колеса. По словам специалистов Caterpillar, износ возможен только под действием абразивных частиц в налипшей грязи.

Ходовая часть Cat® SystemOne™ для машин с приподнятым ведущим колесом

Специалисты Caterpillar утверждают, что по сравнению с машинами, оснащенными обычными гусеничными цепями с закрытым шарниром и жидкой смазкой, многие из более чем семи тысяч машин, работающих сейчас с ходовой частью SystemOne, продемонстрировали 50%-ное увеличение срока службы ходовой части. По данным компании, это улучшение достигнуто не только за счет использования узлов картридж–трак новой конструкции, но и благодаря модернизации других узлов и деталей ходовой части, таких, как направляющее колесо, контактирующее со средней частью гусеничного полотна, т. е. со втулкой картриджа, а не со щеками траков. Таким образом, устраняется узел, являющийся основной причиной износа в ходовой части обычной конструкции.

Широкий ассортимент запчастей для ходовой части и не только можно приобрести у поставщика ООО «Запчасть Комплект» (Москва).

Гусеничная ходовая часть

Строительные машины и оборудование, справочник

Погрузочные машины для сыпучих материалов

Гусеничная ходовая часть

Гусеничная ходовая часть

Рабочая поверхность траков может выполняться гладкой, ребристой или комбинированной. В последнем случае траки имеют гладкую опорную поверхность, а при необходимости могут быть оборудованы съемными шпорами. Выбор типа трактов зависит от особенностей почвы и величины тяговых усилий. Для погрузочных машин, работающих по крепкой и ровной почве, следует применять в основном гладкие траки. Наличие шпор вызывает значительное возрастание удельного давления на почву и возникновение высоких местных напряжений, что приводит к потере несущей способности почвы и разрушению дороги. Применение ребристых траков является вынужденным решением, характерным для работы машины по неустойчивому липкому и сыпучему основанию.

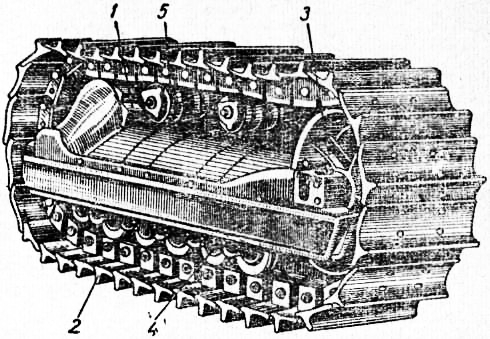

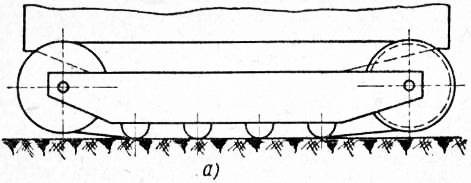

Рис. 1. Гусеничные траки с резиново-метал-лическими втулками.

Однако фактические удельные давления отличаются от рассчитанных по формуле и зависят от расположения центра тяжести машины, количества и конструкции опорных роликов. Длительные наблюдения за работой погрузочных машин в шахтных условиях показали, что при неровной почве удельные давления в 3—4 раза превышают расчетные. Ширину траков гусениц не следует принимать более 0,16—0,17 расстояния между центрами ведущего колеса и ленивца. Высота гусениц шахтных погрузочных машин не должна превышать 0,20—0,24 величины межцентрового расстояния гусениц.

Большое значение для безаварийной работы гусеничной ходовой части имеет правильный выбор типа и параметров траков. Наиболее целесообразно применять цельно-литые или штампованные траки с большой поперечной жесткостью. Сборные траки подвержены усиленному разбалчиванию, поэтому их применения следует избегать.

В условиях эксплуатации часто имеют место случаи, когда машина краем гусеницы наезжает на препятствие (например, кусок породы). В этом случае один трак воспринимает значительную часть веса всей машины и при недостаточной поперечной прочности ломается; такие явления часто наблюдались у погрузочных машин типа С-153, 0-5с, УП-3 и др. Трак по условиям поперечной прочности следует рассчитывать как балку на двух опорах с нагрузкой, приложенной посередине. Расчетная величина нагрузки должна быть не менее 40—50% веса машины.

Направляющее колесо (ленивец) служит для направления и создания необходимого натяжения гусеничной цепи; оно расположено, как правило, в передней части гусеничного хода, т. е. в конце нерабочей ветви гусеницы. Натяжение гусеничной цепи осуществляется либо путем перемещения оси ленивца в горизонтальных направляющих, либо путем поворота специального коленчатого вала, на котором насажен ленивец. В погрузочных машинах в основном используется первый способ. Натяжное приспособление может быть жестким или амортизирующим; в последнем случае натяжение создается регулировочным болтом через амортизирующую пружину, которая смягчает ударные нагрузки при наезде машины на препятствия и предохраняет гусеничную цепь от обрыва.

Натяжение цепи должно обеспечивать нормальное зацепление зубцов ведущего колеса со звеньями. Провисание гусеничной цепи вызывает вредные биения и повышенный износ как звеньев, так и зубьев звездочки. С другой стороны чрезмерное натяжение повышает трение в шарнирах, ведет к преждевременному износу узлов и к дополнительным потерям мощности. Наивыгоднейшее натяжение гусеничной цепи характеризуется некоторой оптимальной величиной провисания цепи между поддерживающими роликами, обычно принимаемой в пределах yg— ^ расстояния между осями поддерживающих роликов.

Поскольку погрузочные машины перемещаются с небольшими скоростями, влияние сил инерции на величину натяжения гусеничной цепи можно не учитывать.

Опорные ролики (катки) выполняются гладкими или с направляющими односторонними или двухсторонними ребордами. Для смягчения ударов и уменьшения шума опорные ролики иногда армируются резиновыми или пластмассовыми ободами.

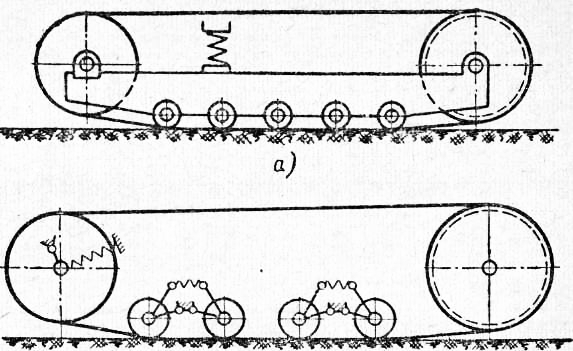

По характеру расположения и закрепления опорных роликов гусеничные тележки подразделяются на жесткие и эластичные. При первой схеме оси опорных роликов жестко закреплены на раме гусеницы; в случае наезда одного-из роликов на препятствие вместе с ним сначала поднимается, а затем опускается с ударом вся рама гусеницы. Недостатком жесткой конструкции является появление больших динамических нагрузок, плохая приспособляемость к неровностям почвы и связанное с этим уменьшение сцепления гусениц с почвой и рост удельного давления на почву.

При эластичной конструкции опорные ролики попарно соединены в балансирные каретки, а оси роликов имеют независимое перемещение, что позволяет «обыгрывать» неровности почвы. В нормальном положении опорные ролики прижимаются к гусеничной ленте специальными пружинами. При наезде на препятствие поднимается только тот ролик, который непосредственно соприкасается с препятствием, поэтому отрыва всей гусеницы от почвы не происходит. Толчки от неровностей почвы амортизируются балансирными пружинами, что обеспечивает более спокойный характер работы. Однако балансирные каретки усложняют конструкцию гусеницы, поэтому их рекомендуется применять только в быстроходных машинах.

В некоторых конструкциях погрузочных машин (например, ППМК-90 Славянского КБ) вместо роликов применяются жесткие опорные направляющие лыжи, однако, в связи с большими потерями на трение и высоким износом, применение их нерационально.

Поддерживающие ролики служат для направления и поддержания верхней (нерабочей) ветви гусеничной цепи, устраняют излишнее провисание и вредное биение этой ветви. В некоторых моделях погрузочных машин вместо роликов установлены жесткие продольные направляющие.

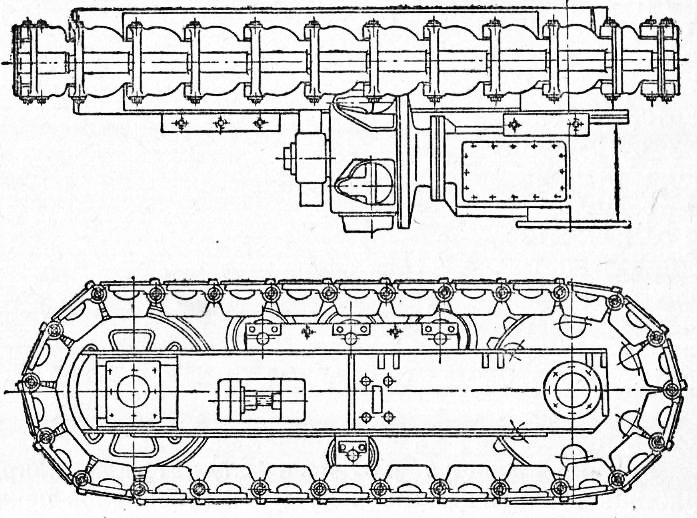

Привод гусениц может быть групповым, центральным или индивидуальным. В первом случае отбор мощности на ходовую часть производится от двигателя, который служит для привода целой группы узлов, например, рабочего органа, конвейера, насоса и др. Кинематическая схема при групповом приводе отличается сложностью; приводной механизм в этом случае неудобен для осмотра и ремонта. К групповому приводу прибегают в тех случаях, когда машина не ограничена малыми габаритными размерами. Если на ходовой части установлен отдельный двигатель с приводом на обе гусеницы, то такой привод называется центральным. При индивидуальном приводе на каждой гусенице установлен независимый двигатель. Применение индивидуального привода позволяет более удачно решать конструктивную компоновку машины, так как несколько небольших двигателей проще разместить, чем один большой. Поэтому машины с небольшой высотой (0,6—0,8 м), как правило, имеют индивидуальный привод.

Червячные редукторы в отличие от шестеренчатых обладают компактностью и большими передаточными числами. Однако изготовление их сложно; кроме того, червячные передачи характеризуются более низким к. п. д. В отечественной горномашиностроительной практике стараются избегать применения червячных редукторов. Наоборот, для зарубежных погрузочных машин, особенно американских, характерно весьма широкое применение червячных передач. Так, на погрузочной машине Джой 18HR-2 установлено шесть червячных редукторов.

Рис. 2.а — схема жесткой гусеницы! б — схема элестичной гусеницы,

Рис. 3. Индивидуальный привод на гусеницу погрузочно-доставочной машины МПДР-0,12.

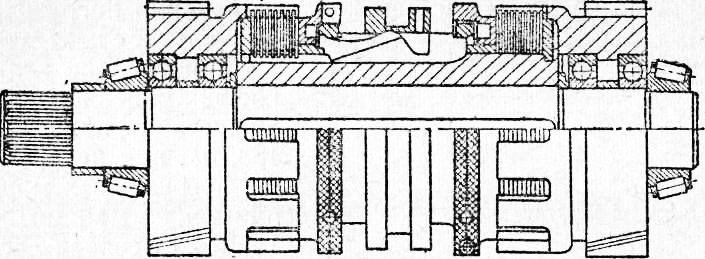

Цепные передачи в отечественных гусеничных погрузочных машинах, как правило, не применяются. Однако полный отказ от применения цепных передач нельзя считать правильным, так как они обладают большими передаточными числами, не требуют специальных картеров, просты в изготовлении и легко заменяются в случае неисправности. В зарубежных моделях часто пользуются цепными передачами в сочетании с червячными редукторами. Такие схемы позволяют получить простую и компактную конструкцию привода гусениц. Включение и реверсирование гусениц производится при помощи бортовых фрикционов. Управление фрикционами производится при помощи гидравлических цилиндров и системы рычагов. Тормозов на гусеничных машинах не предусматривается.

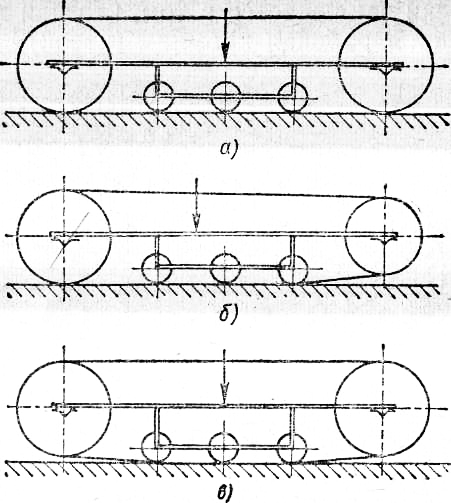

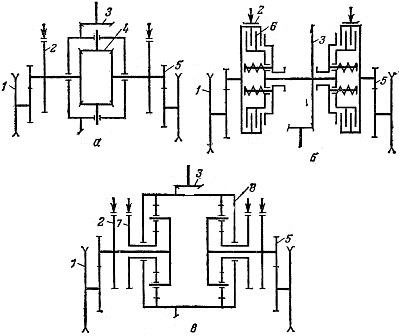

По взаимному расположению ведущего колеса, ленивца и опорных роликов можно выделить три вида (группы) компоновки гусениц.

Первая группа характеризуется тем, что вес машины передается на гусеничную цепь не только опорными роликами, но также ведущим и направляющим колесами. Достоинством этой схемы является большая опорная поверхность при тех же размерах гусеничной ленты, а следовательно, лучшее сцепление и меньшее удельное давление на почву. Однако ведущие и направляющие колеса в этом случае испытывают дополнительную нагрузку и работают в тяжелых условиях; одновременно ухудшается проходимость гусеницы, так как при наезде на препятствие машина испытывает лобовое сопротивление.

Рис. 4. Бортовые фрикционы погрузочной машины Джой 18HR-2.

В гусеницах второй группы последний недостаток устранен за счет разгрузки направляющего колеса, которое несколько приподнято над почвой; это позволяет гусенице более плавно наезжать на препятствие. Недостатком такой схемы является некоторое уменьшение опорной поверхности гусениц; ведущее колесо при этом работает в таких же условиях, как и в предыдущей схеме.

В гусеницах третьей группы оба колеса разгружены и приподняты над уровнем почвы, что несколько повышает проходимость машины, но приводит к еще большему сокращению опорной поверхности и ухудшает сцепление гусениц с почвой и устойчивость машины. Окончательный выбор схемы расположения основных частей гусениц следует в связи с этим производить в соответствии с условиями работы, весом машины и свойствами пород почвы.

Одним из наиболее ответственных узлов гусеничной ходовой части является подвеска; по конструкции подвески различаются: жесткие, полужесткие и упругие.

Рис. 5. Схемы компоновки гусениц.

При жесткой подвеске рамы обеих гусениц жестко связаны между собой и с корпусом машины. В этом случае все удары, воспринимаемые гусеницами, полностью передаются корпусу машины, что отрицательно сказывается на прочности рабочих узлов машины, ослабляет крепление и регулировку. Поэтому применения жесткой подвески при конструировании погрузочных машин следует избегать.

В последние годы широкое применение находит полужесткая подвеска, при которой гусеницы погрузочных машин (например, машины Джой 18HR-2) связаны с корпусом машины только одной общей осью. В передней части корпус машины связывается с ходовой системой при помощи гидродомкратов или рессор, которые допускают значительные смещения гусениц в вертикальном направлении. Основное достоинство полужесткой подвески заключается в том, что при движении по неровной почве передняя рабочая кромка (носок) погрузочной машины не отрывается от почвы. Однако при этом не исключается воздействие на корпус машины ударных нагрузок.

Рис. 6. Типы подвески гусеничных машин:а — жесткая подвеска; б — полужесткая подвеска.

Рис. 7. Вариант полужесткой подвески.

Большой интерес представляет новая конструктивная разновидность полужесткой подвески, схематически показанная на рис. 7. При такой схеме гусеничные тележки имеют две взаимно-перпендикулярные оси качания, что обеспечивает независимость каждой гусеницы при преодолении неровностей почвы.

Как показал опыт эксплуатации погрузочных машин на гусеничном ходу, в процессе работы часто наблюдаются случаи заклинивания отдельных кусков породы или руды между опорными роликами или ведущими колесами и гусеничной цепью, поэтому гусеницы должны быть надежно защищены с наружной стороны от попадания кусков материала.

Поскольку любая погрузочная машина работает в зоне штабеля насыпного груза, ширина захвата (фронт погрузки) должна быть больше общей ширины гусеничной тележки.

Кинематика и динамика гусеничного хода

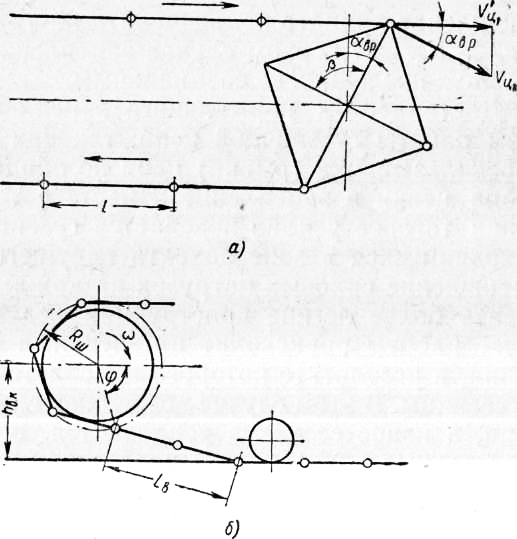

Особенностью гусеничного хода является циклический характер изменения скорости цепи.

Рис. 8.а — схёма изменения линейной скорости гусеничной цепи; б — схема определения скорости прямолинейно-поступательного движения гусеничной машины.

Однако гусеничная цепь стремится двигаться прямолинейно со скоростью, которая определяется как проекция скорости v ц на направление движения цепи.

Достоинством нормального зацепления является плавный режим работы гусеничной цепи, так как в этом случае отсутствует проскальзывание (рывки) цепи по ободу колеса и удары в момент входа цевки в зацепление. Вместе с тем при нормальном зацеплении тяговое усилие передается гусеничной цепи всеми зубьями, находящимися в зоне обхвата ведущего колеса, что обеспечивает уменьшение силовых нагрузок на каждый зуб и позволяет использовать более легкие конструкции ведущих колес. Однако в процессе работы происходит интенсивный износ поверхностей зацепления, в результате которого изменяется соотношение шага колеса и гусеницы.

Рис. 9. Гусеничное зацепление

Рис. 10. Построение профиля зацепления ведущего колеса с гусеницей.

Построение зацепления по такому методу обеспечивает надежную работу гусеницы в пределах допускаемого износа элементов зацепления.

Вследствие пульсирующей скорости и плохой амортизационной способности гусеничные погрузочные машины подвержены чрезвычайно интенсивной тряске при перемещении не только по неровной почве, но и по гладкому покрытию. Динамика вибрации возрастает с увеличением скорости движения и зависит от микрорельефа почвы. Специальные испытания показали, что тряска погрузочных машин с полужесткой подвеской при движении по относительно ровной, предварительно утрамбованной почве со скоростью 10 м/мин, достигает 6—7 колебаний в секунду, что вредно отражается на состоянии и долговечности всех узлов машины. Поэтому с точки зрения динамических и вибрационных нагрузок, возникающих в рабочих узлах машины при перемещении, гусеничная ходовая часть не является наиболее рациональным видом механизма передвижения погрузочных машин.

Читать далее: Ходовая часть на пневматических шинах

Категория: — Погрузочные машины для сыпучих материалов

Главная → Справочник → Статьи → Форум

Часть гусеницы 4 буквы

Похожие ответы в сканвордах

Вопрос: Звено гусеницы

Вопрос: Звено гусеницы танка

Вопрос: Звено гусеничной цепи

Вопрос: Деталь гусеницы трактора, танка

Вопрос: Перевёрнутый карт

Вопрос: Звено гусеницы, но не насекомого

Вопрос: Звено танковой гусеницы

Вопрос: Звено гусеничной цепи танка

Вопрос: «Зубец» бульдозерной гусеницы

Вопрос: Звено гусеницы, но не бабочкиной

Вопрос: Звено бульдозерного движителя

Вопрос: Сегмент гусеницы танка

Вопрос: Звено гусеницы или танка

Вопрос: Карт от конца к началу

Вопрос: Сегмент гусеницы бульдозера

Вопрос: Гусеничная составляющая

Вопрос: Элементарная гусеничная единица

Вопрос: Карт в обратную сторону

Вопрос: Карт задом наперёд

Вопрос: Деталь гусеницы танка

Вопрос: Звено танковой обувки

Вопрос: Запчасть для гусеницы

Вопрос: Запчасть из стали Гадфильда

Вопрос: Звено с грунтозацепом

Вопрос: Звено гусеничной ленты

Вопрос: Запаска, висящая на корпусе танка

Вопрос: Часть гусеницы

Вопрос: Элемент гусеницы танка

Вопрос: Гусеница танка

Вопрос: Гусеничное звено

Вопрос: Деталь гусеницы

Вопрос: Гусеничная деталь

Вопрос: Секция гусеницы

Вопрос: Танковая деталька.

Вопрос: Запчасть к гусенице

Вопрос: Пластина гусеницы

Вопрос: Звено гусеничной цепи трактора, танка

Вопрос: Деталь гусеницы трактора

Часть — гусеница — Большая Энциклопедия Нефти и Газа, статья, страница 1

Часть — гусеница

Часть гусениц погибает через 6 — 10 час. Действие опыливания сохраняется в течение 30 — 35 дней. [1]

Вредитель дает 1 поколение, 2 — е развивается частично: часть гусениц окукливается в то же лето и в то же лето вылетают бабочки. [2]

Ранние сроки посева; быстрая уборка и обмолот льна — при этом уничтожается часть гусениц и куколок; проведение глубокой зяблевой вспашки, при которой уничтожаются зимующие гусеницы. [3]

Латентные инфекции обычны для гранулезов, их можно спровоцировать в лабораторных условиях, воздействуя режимом кормления, и вызывать острую форму болезни у части гусениц. [4]

Зимуют гусеницы в почве на небольшой глубине в плотных округлых коконах. Часть гусениц попадает с хлопком-сырцом на хлопкоочистительные заводы и здесь зимует среди волокна. [5]

Гусеницы внедряются в ветки и протачивают ход к основанию побега. В южных районах часть гусениц окукливается весной после перезимовки, а в северных районах развитие гусениц продолжается в течение всего вегетационного периода, и они перезимовывают вторично. [6]

Трактор движется по грунту. Как перемещаются относительно грунта верхняя и нижняя части гусениц трактора. [7]

Во время движения гусеничного шасси по неровностям дорог его гусеницы подвергаются ударам, толчкам и сотрясениям, в результате чего их шарниры изнашиваются, а сами гусеницы удлиняются. Кроме того, при переезде через поперечные препятствия часть гусениц огибает это препятствие. Для восстановления требуемого натяжения гусеничной ленты, а также для амортизации при наезде гусеницы на препятствия и компенсации прогибания гусеницы применяют механизм натяжения. [8]

Гусеницы с балансирами должны иметь на каждой гусенице только по два неподвижных шарнира балансиров. В противном случае при переезде через неровности возможен отрыв части гусеницы от земли с последующим ударом. Учитывая, что нагрузка на один каток в таких системах при движении не должна по возможности превышать 22 — 23 тс, наибольшая нагрузка на одну гусеницу равна 360 тс. При необходимости увеличить нагрузку применяется установка двойных опорных катков ( двойной путь катания), что позволяет довести нагрузку на одну гусеницу до 720 тс. Этим обеспечивается центральная нагрузка на гусеницу, исключающая возможность смещения равнодействующей массы и внешних сил, что сближает значения средних и максимальных давлений на грунт. [9]

Гусеничный трактор движется со скоростью 5 м / сек. С какой скоростью движется относительно Земли а) верхняя часть гусеницы, б) нижняя часть гусеницы. Каковы скорости этих частей гусеницы относительно трактора. [10]

Гусеничный трактор движется со скоростью 5 м / сек. С какой скоростью движется относительно Земли а) верхняя часть гусеницы, б) нижняя часть гусеницы. Каковы скорости этих частей гусеницы относительно трактора. [11]

В связи с тем, что гусеницы гороховой плодожорки очень короткое время находятся открыто на растении, и так как они питаются перед уборкой, когда резко ограничивается применение пестицидов, в борьбе с этим вредителем первостепенное значение имеют приемы агротехники: оптимальные сроки посева и использование раннеспелых сортов. Вегетация ранних сортов гороха несколько опережает развитие плодожорки, они меньше повреждаются гусеницами по сравнению с позднеспелыми сортами. Смешанные посевы гороха со злаковыми, например с ячменем, менее привлекательны для бабочек в период откладки яиц. При этом часть гусениц не успевает закончить развитие и не может успешно перезимовать, а также уменьшаются потери урожая. Глубокая зяблевая вспашка с предплужниками: коконы перемещаются в более глубокие слои, и бабочки весной не могут вылететь. [12]

Зимует в стадии гусеницы второго-третьего возраста под отслоившейся корой штамба куста, в трещинах кольев, в сердцевине пеньков лозы и других местах. Гусеницы выходят с мест зимовки в начале набухания почек и питаются сначала ими, а позднее листьями. В конце мая — начале июня они окукливаются в верхнем слое почвы, около штамба куста, под отслоившейся корой штамба и кольев, в сухих листьях и под комьями земли. Бабочки откладывают яички кучками на листьях винограда, из которых через неделю выходят гусеницы. Достигнув третьего возраста, часть гусениц уходит на зимовку, а часть развивается до взрослого состояния и дает бабочек второго поколения, которые также откладывают яички на листья винограда. Гусеницы второй генерации, достигнув возраста, уходят на зимовку. [13]

Для этой цели яйца, помещенные в мешочек из газовой ткани, погружают в один из указанных растворов на 5 минут, следя-за тем, чтобы все яйца были хорошо смочены. После погружения яйца промывают водой, подсушивают на лигнине и затем переносят в соответствующее место для отрождения гусениц. Летье [161] применял для той же цели погружение яиц в 2 5 % — ный формалин на 30 минут, а Бергольд [37] рекомендует использовать 30 % — ный раствор трихлоруксусной кислоты с длительностью экспозиции Ц-20 минут. Часть продезинфицированной грены хранят в холодильнике, позволяя гусеницам отрождаться лишь через 160 — 180 дней, чтобы установить процент латентно зараженных гусениц. В течение всего периода воспитания гусениц за ними ведутся наблюдения, все случаи гибели гусениц исследуются, а погибших гусениц немедленно удаляют с последующей дезинфекцией. На некоторую часть гусениц следует воздействовать химическими веществами, провоцирующими быстрое развитие болезни, остальной части гусениц дают корм, обработанный солями кобальта или никеля. По гусеницам, подвергнутым провокационной обработке, определяют процент зараженных скрытой формой вируса, а применение солей кобальта и никеля подавляет полиэдроз среди основной массы популяции. Через 2 — 3 поколения можно отобрать кладки яиц от самок, происходящих из популяции, в которой даже методом провокации не выявлен полиэдроз. [14]

Распространена в средней и южной зоне Европейской части СССР, на Кавказе и Дальнем Востоке. Бабочка крупная, с белыми крыльями, имеющими большое количество синевато-овальных пятен. Куколка длиной до 30 мм, цилиндрическая, бурая. Развитие каждого поколения продолжается два. Зимуют гусеницы первого и второго года жизни в ходах, проточенных в древесине. Бабочки появляются в июне — июле. Каждая самка откладывает до 1200 яиц ( обычно 50 — 200), размещая их по одному г ли кучами на побегах, в расщелинах коры, в старых ходах гусениц. Отродившиеся гусеницы, покрытые длинными волосками, опускаются на паутинках длиной до 20 см, подхватываются ветром и переносятся на значительные расстояния. Часть гусениц попадает на кроны деревьев, вгрызается в молодые побеги и прокладывает ход вверх, что вызывает их отмирание. Выше мест повреждения на побегах листья буреют и резко выделяются на фоне зеленых. [15]

Советы по уходу за ходовой частью экскаватора

Самоходные землеройные машины имеют шасси, обеспечивающее им возможность самостоятельного передвижения во время работы и при следовании на место. По типу ходовой части экскаваторы бывают:

- Пневмоколесные. В качестве шасси используются серийные автомобили, трактора и специальные ходовые устройства или тележки.

- Гусеничные. На стандартном шасси или увеличенном.

- Комбинированные. Сочетание пневмоколесного шасси и поднимаемых железнодорожных тележек.

Последний тип спецтехники отличается исключительной сложностью конструкции и имеет весьма ограниченное применение и в рамках данной статьи не рассматривается.

Колесные экскаваторы имеют лучшую маневренность и применяются в основном на подготовленных площадках, к которым есть оборудованные подъезды.

Машины на гусеничном ходу обладают более высокой проходимостью и могут быть использованы на бездорожье.

Машины на гусеничном ходу обладают более высокой проходимостью и могут быть использованы на бездорожье.

С учетом небольшой перегонной скорости экскаватора его доставка к месту проведения работ, расположенных на значительном удалении, производиться на трейлерах. Это позволяет значительно снизить износ узлов и агрегатов и существенно уменьшить время нахождения в пути.

Особенности конструкции колесной и гусеничной ходовой части экскаватора

Применение серийных или специальных автомобильных и тракторных шасси в качестве платформы для землеройных машин позволяет снизить их стоимость. На раму грузовика устанавливается поворотная платформа с экскаваторным оборудованием и кабиной для оператора. Автомобиль, служащий базой, полностью сохраняет свои ходовые качества. На тракторе монтируется рабочий орган — гидравлический манипулятор с ковшом, опускающиеся опоры и бульдозерный отвал. Управление осуществляется из кабины.

Специальное пневмоколесное ходовое устройство экскаватора является основой для установки поворотной платформы с силовым агрегатом и рабочим органом и состоит из следующих частей:

- Несущая рама с опорой под поворотную платформу

- Коробка перемены передач с механизмом управления и подключения переднего привода

- Карданный вал

- Центральный коллектор

- Переднего и заднего моста

- Откидные опоры

- Опускаемый отвал

Шасси оснащается рабочим и стояночным тормозом. На передней оси предусмотрен механизм управления поворотом колес для изменения направления. В движение экскаватор приводится от гидравлической системы при помощи регулируемого гидромотора хода аксиально-поршневого типа, установленного на раме. Крутящий момент на мосты передается через карданные валы.

Ходовая часть гусеничного экскаватора является базой для поворотной платформы и представляет собой раму в средней части, которой закреплена опора с зубчатым венцом. В состав шасси входят следующие элементы:

- Привод хода

- Правый и левый кожухи

- Опорные катки

- Гидрооборудование

- Гусеницы

- Ходовая рама

- Направляющие колеса с механизмов натяжения

Вращение гусениц обеспечивается за счет использования гидромотора, усилие от которого передается за основной элемент привода хода – многоступенчатый редуктор. Механизм оснащается тормозной системой, исключающей возможность самопроизвольного перемещения машины. Изменение направления движения землеройной машины осуществляется за счет стопора одной из гусениц.

Вращение гусениц обеспечивается за счет использования гидромотора, усилие от которого передается за основной элемент привода хода – многоступенчатый редуктор. Механизм оснащается тормозной системой, исключающей возможность самопроизвольного перемещения машины. Изменение направления движения землеройной машины осуществляется за счет стопора одной из гусениц.

Возможные неисправности ходовой части экскаватора

При интенсивной эксплуатации землеройных машин нагрузка на узлы и агрегаты многократно возрастает. Для колесных шасси специальной техники характерны следующие неисправности:

- Проколы и иные повреждения пневмоколесных шин

- Выход из строя механизмов коробки передач

- Увеличение зазоров в подшипниках карданной передачи

- Повреждения диафрагмы в пневматических приводах рабочих тормозов

Перечень возможных неисправностей ходовой части гусеничного экскаватора обуславливается особенностями его конструкции. К числу наиболее частых поломок землеройных машин данного типа можно отнести следующие:

- Повреждения траков и пальцев в результате износа деталей

- Поломка зубьев ведущего колеса

- Утечки эксплуатационных жидкостей через подвижные соединения

- Частые срабатывания предохранительных устройств

При выявлении неисправностей экскаваторщик принимает меры по их устранению, при невозможности самостоятельного ремонта вызывается техническая помощь. В зависимости от сложности поломки восстановление работоспособности осуществляется профильной службой предприятия либо в сервисном центре компании производителя.

При выявлении неисправностей экскаваторщик принимает меры по их устранению, при невозможности самостоятельного ремонта вызывается техническая помощь. В зависимости от сложности поломки восстановление работоспособности осуществляется профильной службой предприятия либо в сервисном центре компании производителя.

Общие рекомендации по эксплуатации экскаваторов

Применение колесных или гусеничных землеройных машин должно осуществляться в строгом соответствии с инструкцией или руководством. Для работы на экскаваторе допускаются только квалифицированные специалисты с соответствующим уровнем подготовки. При эксплуатации специальной техники необходимо:

- постоянно следить за состоянием узлом и механизмов;

- регулярно производить обслуживание;

- своевременно осуществлять текущий ремонт устройств;

- не допускать превышения предельных нагрузок на агрегаты.

Соблюдение приведенных рекомендаций позволит сохранить ресурс приводов хода и рабочего инструмента и уменьшить число отказов в течение всего срок службы экскаватора.

Обслуживание и уход за ходовой частью

Руководство или инструкция по применению экскаватора предусматривает выполнение комплекса мероприятий, направленных на сохранение его работоспособности. Новые экземпляры спецтехники проходят обязательную обкатку сначала на холостом ходу, а после с минимальной нагрузкой. В процессе эксплуатации землеройных машин проводится регламентное обслуживание с периодичностью, установленной производителем.

Квалифицированный уход за ходовой частью подразумевает проведение ежедневных осмотров перед началом работ. Оператор проверяет уровень эксплуатационных жидкостей, на колесных шасси контролирует давление в шинах, на гусеничных – натяжение движителей. При выявлении неисправностей производится ремонт с заменой дефектных узлов запчастями с использованием слесарного инструмента и специальных приспособлений.

Квалифицированный уход за ходовой частью подразумевает проведение ежедневных осмотров перед началом работ. Оператор проверяет уровень эксплуатационных жидкостей, на колесных шасси контролирует давление в шинах, на гусеничных – натяжение движителей. При выявлении неисправностей производится ремонт с заменой дефектных узлов запчастями с использованием слесарного инструмента и специальных приспособлений.

Виды, конструкция и тюнинг экскаваторных ковшей

Экскаватор – оснащенная ковшовым механизмом спецтехника для механизации землеройных работ. Машины используются в строительстве и горнодобывающей промышленности для создания котлованов, извлечения горных пород, погрузочных работ. Конструкция и рабочие элементы экскаваторных ковшей Ковш – чашеобразная конструкция с режущей кромкой (зубьями), состоящая из одной .

Обзор экскаваторов Caterpillar

Американская корпорация Caterpillar – мировой лидер в сфере производства строительной и горной спецтехники. Компания предлагает рынку множество как узкоспециализированных, так и многофункциональных машин. Под брендом CAT выпускаются погрузчики, грейдеры, бульдозеры, самосвалы, подземная техника, буровые установки, скреперы и почти все известные виды экскаваторов: Экскаваторы-погрузч.

Крупнейшие производители погрузчиков из Китая

Погрузчик – вид специализированной самоходной техники, предназначенный для захвата, перемещения и укладки грузов на отвалы, в штабели или транспортные средства. В зависимости от вида груза, с которым предстоит работать погрузчику, он может быть оснащён различными видами рабочего оборудования, обычно это ковш, или вилы. Реже используются специальные захваты для брёвен или транспортных к.

Ремонт ходовой части гусеничных тракторов

Для начала рассмотрим сам механизм ходовой части гусеничных тракторов.

Механизм поворота заднего моста гусеничного трактора

Задний мост гусеничного трактора может быть оснащён механизмом поворота следующего типа:

1) – Дифференциальный механизм поворота [рис. 1, а)];

2) – Фрикционный механизм поворота [рис. 1, б)];

3) – Планетарный механизм поворота [рис. 1, в)].

Рис. 1. Схемы ведущих мостов гусеничных тракторов с механизмами поворота.

б) – С муфтами поворота;

1) – Ведущая звёздочка; 2) – Тормоз; 3) – Главная передача; 4) – Дифференциал; 5) – Конечная передача; 6) – Фрикционная муфта поворота (бортовые фрикционы); 7) – Тормоз солнечной шестерни; 8) – Планетарный редуктор.

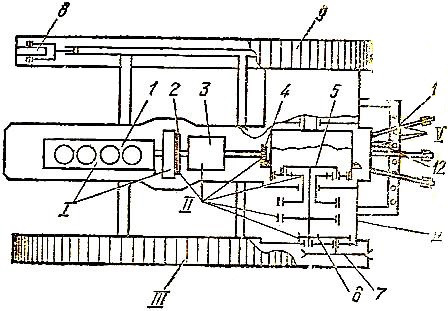

Ходовая система гусеничных тракторов

В состав ходовой системы гусеничных тракторов входят ведущие звёздочки (7) [рис. 1], поддерживающие и опорные катки и направляющие колёса (8), гусеницы (9), а также подвеска рамы опорных катков либо самих опорных катков к остову трактора.

Основное предназначение ходовой системы гусеничного трактора – преобразование крутящего момента в касательную силу тяги машины, то есть для превращения вращения колёс в поступательное движение машины.

Рис. 1. Расположение механизмов и сборочных единиц на гусеничном тракторе типа ДТ-75МВ.

I – Двигатель с маховиком;

III – Ходовая система;

V – Рабочее оборудование;

1) – Двигатель; 2) – Главное сцепление; 3) – Коробка передач; 4) – Центральная (главная) передача; 5) – Планетарный механизм с тормозами (механизм поворота); 6) – Конечная передача; 7) – Ведущая звёздочка; 8) – Направляющее колесо; 9) – Гусеница; 10) – Прицепное устройство; 11) – Гидронавесное устройство; 12) – ВОМ (вал отбора мощности).

Перейдем непосредственно к процессу ремонта.

Ремонт и восстановление опорных катков, направляющих колёс, поддерживающих роликов.

Основные дефекты перечисленных деталей проявляются в виде износа поверхности качения; трещин спиц, обода; износа поверхности посадочных мест под наружное кольцо подшипника качения. У поддерживающих роликов с резиновыми бандажами наблюдается разрушение бандажей. Бандажи, имеющие нарушения и износ, подлежат замене.

Восстановление наплавкой.

Изношенные поверхности качения поддерживающих роликов, направляющих колёс и опорных роликов подлежат восстановлению наплавкой электродуговыми способами (проволокой Нп-30ХГСА под слоем керамического флюса АНК-18, порошковой проволокой ПП-АН122 либо порошковой лентой ПЛ-АН101). Опорные катки тракторов Т-4 и Т-4А обрабатываются по наружному диаметру электроконтактным способом. Уменьшение внутреннего диаметра отверстия под подшипники опорного катка и поддерживающего ролика осуществляется под воздействием напряжений, которые возникают в результате наплавки. Остаточные деформации отверстий под подшипники достаточны для компенсации износа поверхности в соединении с подшипником. В этом случае отверстия растачивают (у опорных катков трактора Т-4 их обрабатывают на протяжном станке).

Бандажирование.

В условиях мелкосерийного производства для восстановления опорных катков и поддерживающих роликов тракторов ДТ-75 применяется бандажирование. Рабочую поверхность ролика либо катка протачивают до выведения следов износа. С помощью гибочного приспособления из полосовой стали (сталь 45, толщиной 8-10 мм), достаточной для компенсации износа, изготавливают кольцо. Стык кольца сваривается вручную (электросваркой), а его внутренняя поверхность растачивается до размера, который обеспечивает посадку кольца на ободе с натягом 0,15-0,25 мм. Кольцо напрессовывают на обод при температуре первого 300-400 градусов Цельсия и приваривают с двух сторон по торцу вкруговую. Износостойкость восстановленных бандажированием катков составляет 0,5-0,6 от уровня новых.

Восстановление электрошлаковой наплавкой.

В специализированых предприятиях применяется восстановление ободов, роликов и катков электрошлаковой наплавкой. Опорные катки, прошедшие восстановление электрошлаковой наплавкой, по износостойкости не уступают новым.

Заливка жидким металлом.

Для восстановления опорных катков в условиях специализированных предприятий может быть применена заливка жидким металлом – чугуном либо сталью. Поверхность обода тщательно зачищается (до металлического блеска), затем на неё наносится слой специального флюса (АНШ-200, АНШ-400, разведённый на лаке № 302) толщиной 1-2 мм и просушивается. Каток подогревают до 400-800 градусов Цельсия, устанавливают в подогретый до 200-300 градусов Цельсия кокиль (чугунная форма) и заливают расплавленный (перегретый) металл.

Заварка трещин.

Трещины на спицах и ободе направляющих колёс и опорных катков устраняют сваркой.

Постановка втулки.

Изношенные поверхности под подшипники в ступицах поддерживающих роликов, опорных катков и направляющих колёс восстанавливают постановкой промежуточной втулки с толщиной стенки 3-4 мм либо железнением.

Восстановление ведущих колёс.

Ведущие колёса гусеничных машин с односторонним износом зубьев переставляются на другую сторону трактора при текущем ремонте.

В условиях единичного (мелкосерийного) производства изношенные зубья ведущих колёс восстанавливают наплавкой вручную.

На специализированных предприятиях восстанавливают целиком венец ведущего колеса приваркой накладок. Для этого посредством специального копирного устройства зубчатый венец колеса обрезают газовой либо плазменной горелкой. К выровненному по копиру венцу ведущего колеса привариваются компенсационные элементы. Из полосы стали 45 в специальном штампе изготавливают вкладыши и собирают их вместе с подготовленным колесом в кондукторе манипуляторе (либо прихватывают ручной сваркой). После сборки колесо сваривают с вкладышами под слоем флюса по всему контуру с двух сторон (рис. 1).

Рис. 1. Схема приварки накладок для восстановления венца ведущего колеса:

1) – Накладка (сектор);

Восстановление гусениц.

Изношенные пальцы гусеничной цепи заменяются новыми. У звена гусеницы изнашиваются поверхности отверстий проушин (допускается до толщины стенки 3,5 мм), цевки в местах соприкосновения с зубьями ведущего колеса (допустимый износ цевки 7 мм), беговые дорожки, почвозацепы. При восстановлении звеньев гусениц наибольшее распространение получили способы пластического деформирования, заливки жидким металлом, электродуговой наплавки. Наилучшие показатели качества восстановления (не хуже новых) обеспечивает способ пластической деформации, используемый на специализированных линиях. Пластическая деформация. Звенья очищаются в галтовочном барабане. При галтовке с их поверхности удалятся ржавчина и грязь, а также выявляются трещины. Одновременно очистку проходит партия из 60 звеньев, время обработки – 40 мин. Дефектуют звенья с помощью шаблонов и калибров. Нагревают их в два приёма: сначала прогревают до температуры 350-400 градусов Цельсия, затем 5 минут выдерживают в расплаве соли (хлористого бария), нагретой до температуры 1000-1050 градусов Цельсия в соляной электропечи. Нагретое звено подают в разъёмный штамп с регулируемым рабочим объёмом каждой секции. Штамп работает от двенадцатипозиционного гидравлического агрегатного пресса с общим усилием на шпинделе 60 МН. Время горячей деформации звена в штампе – 5-6 секунд. Закаливают звенья холодной проточной водой. Заливка жидким металлом. Данный способ применяется для восстановления звена в том случае, когда нет возможности реализовать пластическое деформирование. Схема этого способа приведена на рисунке 2.

Рис. 2. Схема восстановления проушин звена гусеницы заливкой жидким металлом:

а) – Прожигание технологических отверстий; б) — Заливка проушин, 1) – Электрод, 2) – Электрододержатель, 3) – Звено, 4) – Кронштейн, 5) – Боковой прижим, 6) – Залитый вкладыш, 7) – Технологический стержень, 8) – Индуктор, 9) – Тигель.

С помощью электрической дуги угольным электродом в стенке проушины со стороны наибольшего износа прожигают технологическое отверстие, в проушину вставляют технологический стержень и закупоривают её с обеих сторон огнеупорной глиной. Металл расплавляют в тиглях либо с помощью ТВЧ и заливают в проушины через технологические отверстия. Он заполняет изношенную полость проушины и, кристаллизуясь, образует вкладыш, который удерживается за счёт неравномерного износа поверхности проушины и своеобразной заклёпки, образованной застывшим в технологическом отверстии металлом.

Ремонт элементов ходовой части тракторов типа Т-100М.

Изношенные втулки и пальцы гусениц не восстанавливают. Беговую дорожку звена восстанавливают наплавкой, поверхности под палец и втулку не восстанавливают. Изношенные почвозацепы наплавляют до нормальной высоты либо приваривают к их вершинам прутки. Звенья гусениц восстанавливают только на специализированных предприятиях с программой, которая обеспечивает окупаемость технологических линий в нормативные сроки. Разборка и сборка ходовой части. Для разборки и сборки элементов ходовой части используются стенды и приспособления. Разборка кареток. Каретки тракторов ДТ-75 устанавливают в удобное положение и начинают разборку со сжатия и снятия рессорных пружин, используя приспособления. Затем снимают катки и остальные детали, применяя съёмники, прессы и прочее.

Для разборки кареток есть стенды ОПР-1402М (рис. 3).

Рис. 3. Стенд ОПР-1402М для разборки и сборки кареток тракторов ДТ-75 и ДТ-75М:

1) – Масляный бак, 2) – Электродвигатель, 3) – Гидронасос, 4) – Редуктор гайковёрта, 5) – Рычаг включения гайковёрта, 6) – Гидроцилиндр, 7) – Гидроцилиндр подъёмника, 8) – Стрела подъёмника, 9) – Ограждение, 10) – Рессора каретки, 11) – Каретка, 12) – Поворотный стол стенда, 13) – Головка ключа гайковёрта.

С помощью гидроцилиндра (6) и комплекта приспособлений можно сжимать пружины и выполнять прессовые работы: запрессовывать и выпрессовывать втулки балансиров, снимать с осей и напрессовывать на них опорные катки, снимать и напрессовывать подшипники и прочее. Повернув стол вместе с кареткой на 90 градусов, гайковёртом отвёртывают и завёртывают гайки крепления катков.

Сборка опорных катков.

При сборке опорных катков, поддерживающих роликов и направляющих колёс регулируют их продольный разбег на оси либо зазор в конических роликовых подшипниках. Для регулировки ставят прокладку (направляющее колесо и опорный каток трактора ДТ-75) либо вращают регулировочную гайку на оси (направляющее колесо ДТ-75, Т-150, поддерживающий ролик трактора Т-4, Т-4А).

Сборка механизма натяжения гусениц.

При сборке механизма натяжения гусениц пружину натяжного устройства сжимают с помощью стенда либо пресса до определённой длины (640 мм для ДТ-75, 652 мм для Т-4, Т-4А и 525 мм для Т-150). Перед невёртыванием гаек резьбу стяжного болта смазывают солидолографитовой смазкой.

Сборка тележек.

Тележку гусениц тракторов Т-4, Т-4А собирают на специальной подставке либо стенде, который позволяет поворачивать её вокруг продольной оси. Сборку начинают со сборки рамы, установки амортизатора рессоры и опорных катков. Первым, третьим и пятым по ходу трактора должны быть установлены двубортные катки, а вторым, четвёртым и шестым – однобортные. После монтажа опорных катков на их беговые дорожки накладывают линейку (рейку). Зазор между линейкой и минимальным по диаметру катком не должен превышать 1,5 мм. Допускается установка прокладок под ось катка в местах её крепления

Сборка гусениц.

Гусеницы тракторов тягового класса 3 в условиях мастерских совхозов и колхозов собирают вручную на специальных подставках, а на ремонтных предприятиях с большой программой применяют гидрофицированные стенды, которые обеспечивают механизированную запрессовку (выпрессовку) пальцев и дискретное перемещение гусеницы на один шаг (рис. 4).

Рис. 4. Стенд для сборки гусениц тракторов тягового класса 3.

1) – Гидроцилиндр для запрессовки пальцев, 2) – Бак для масла, 3) – Рама, 4) – Электродвигатель, 5) – Гидроцилиндр для прижатия гусеницы, 6) – Гидроцилиндр для перемещения гусеницы, 7) – Гидронасос, 8) – Распределитель, 9) – Рукоятка загиба шплинтов.

Источник Источник http://starimpex.ru/raznoe/chast-gusenicy.html

Источник Источник Источник http://www.sfera-khv.ru/stati/sovety-po-uhodu-za-hodovoj-chastyu-ekskavatora

Источник Источник http://hydro-maximum.com.ua/a339089-remont-hodovoj-chasti.html