Краткий обзор горнодобывающего оборудования

Горные экскаваторы

Современная горнодобывающая промышленность по методу добычи полезных ископаемых разделена на два основных направления: открытый способ добычи, когда материалы добываются в карьере, и подземный, с сооружением шахт. Так же делится и техника, применяемая в горном деле – для каждого вида работ используются свои, часто очень специфические машины. Переходя по цепочке оборудования сверху вниз, на первом месте стоят вскрышные экскаваторы, применяемые для выемки пород и полезных ископаемых на открытых горных разработках. Наиболее крупные из них – драглайны, или шагающие экскаваторы, например, такие как мод. 8750 от компании Сaterpillar.

Эта модель одна из самых больших, только емкость ковша в зависимости от комплектации составляет от 76 до 129 м 3 , а это ни много ни мало половина объема плавательного бассейна длиной в 25 м. Экскаватор доступен в двух модификациях, версия с традиционным приводом переменного тока обладает увеличенным временем работы на линии и благодаря использованию бесщеточных электродвигателей переменного тока проще в обслуживании. Конфигурация с прямым приводом переменного тока потребляет меньше электроэнергии, производит меньше тепла, газов и шума, являясь экологическим инструментом по сравнению с другими машинами для выемки вскрышной породы. На драглайн установлена система приводов AC IGBT, обеспечивающая прогнозируемость и безопасность работы.

Сaterpillar 8750 – наибольшая модель в линейке драглайнов компании, обеспечивает для пользователей высочайшую производительность при минимальных затратах на тонну. В 2010 г. Caterpillar приобрел компанию Bucyrus – одного из лидеров в строительстве вскрышных экскаваторов – и стал крупнейшим производителем техники в этом сегменте.

Среди отечественных компаний, наладивших серийный выпуск экскаваторов для горной промышленности, выделяется «Уралмашзавод», в линейке техники которого нашлось место и для драглайнов, насчитывающих 13 моделей с длиной стрелы от 75 до 130 м и емкостью ковша от 11 до 100 м 3 . Почти половина из предложенных экскаваторов имеют низкое удельное давление на грунт. ЭШ-100.125 – самый крупный экскаватор «Уралмашзавода», вместимость ковша составляет 100 м 3 при длине стрелы 125 м. Сама стрела представляет собой трехгранную пространственную конструкцию из трубчатых элементов, ее верхний пояс предварительно сжат усилием, превышающим усилия растяжения от рабочих нагрузок, что значительно повышает усталостную прочность конструкции, ее надежность и долговечность.

Горнодобывающим компаниям будет особенно важно то, что данная модель «уральского гиганта» проста в монтаже – и опорная рама, и поворотная платформа состоят из отдельных секций, которые соединяются с помощью болтов. В зависимости от конкретных условий работы в том или ином карьере управлять экскаватором можно как с правой, так и с левой стороны машины. Гидравлический механизм «шагания» экскаватора обеспечивает плавное перемещение и высокую маневренность машины. Экскаватор массой 10 000 т создан для добычи полезных ископаемых открытым способом, без применения транспорта, добытую породу он укладывает на борт разреза или прямо в выработанное пространство. Радиус черпания равен 52 м, высота черпания – 56 м, а наибольший радиус разгрузки составляет 118 м.

Гидравлический экскаватор все чаще можно увидеть в карьере, один за другим горнодобытчики отказываются от устаревших тросовых экскаваторов, так называемых «механических лопат» – до недавнего времени наиболее распространенного вида выемочно-погрузочных машин на открытых разработках всего мира. Когда-то именно с них начинались любые работы, например, по добыче угля, но с годами такой вид техники стал проигрывать по техническим параметрам гидравлическим моделям.

Гидравлический гигант Liebherr R 9800 – крупнейший горнодобывающий экскаватор в мире, способен справиться с большим объемом горных работ и может работать на любой поверхности. Эта модель весом 810 т оснащается двумя 16-цилиндровыми двигателями мощностью 1492 кВт каждый, их суммарная мощность составляет более 4000 л.с., а расход топлива порядка 20 000 л дизтоплива за одну смену. Тем не менее этот показатель считается низким, так как экскаватор от Liebherr на 30% больше по размеру аналогичных экскаваторов, но при этом его расход топлива всего на 15% превышает расход других экскаваторов.

По сравнению с конкурентами R 9800 обеспечивает более быстрые циклы загрузки и внушительную землеройную силу, он прекрасно работает в связке с 200–300 тонными самосвалами, которые легко загружает чуть больше чем за 1 минуту. Емкость ковша составляет 42 м 3 , и за один раз он способен поднять горную породу, щебень или песок массой 75 т. Благодаря высокому качеству материалов и качественной сборке Liebherr R 9800 обеспечивает снижение эксплуатационных простоев и, несомненно, является самым производительным и мощным горным гидравлическим экскаватором для добычи полезных ископаемых.

Когда объемы работ не такие большие, используют горные экскаваторы меньшего класса. К такой технике относится гидравлический экскаватор Komatsu PC3000. Сердце машины – 12-цилиндровый двигатель собственной разработки компании с водяным охлаждением и прямым впрыском топлива с высокой производительностью. Для использования всей мощности мотора, минимизации гидравлических потерь в процессе работы и оптимизации расхода топлива на машине установлена гидросистема HydrauMind с электронным управлением, закрытым центром и двумя насосами переменной подачи. Топливный бак экскаватора вмещает 4500 л горючего, потребление топлива у Komatsu PC3000 довольно скромное и составляет при легких работах порядка 62–68 л/ч, а при тяжелых – 112–145 л/ч.

Вместимость стандартного ковша экскаватора Komatsu PC3000 – 1,4 м 3 , максимальная глубина копания – 8,2 м, а высота выгрузки равна 7,49 м. Полная масса экскаватора – 31,6 т, удельное давление на грунт – 0,6 кг/cм 2 , а скорость передвижения – 2,4 км/ч. Komatsu PC3000 имеет оригинальную конструкцию, для которой характерны высокое качество элементов и повышенная надежность в сочетании с максимальной производительностью и простым обслуживанием. Экскаватор изначально разрабатывался так, чтобы количество узлов и деталей, для которых требуется техническое обслуживание, было минимальным, а сам процесс осмотра и ремонта сделан предельно легким и быстрым, что позволяет сократить простои и тем самым выиграть время для работы техники.

Карьерные самосвалы

Для работы в паре с экскаваторами и для перевозки добытой породы в карьере не обойтись без специальных карьерных самосвалов. Довольно большое количество производителей выпускают подобные машины, но четко прослеживаемая тенденция последних лет – экономическая выгода, которую обеспечивают модели повышенной грузоподъемности, и вот тут не все автозаводы могут похвастаться наличием самосвалов-гигантов в своей линейке продукции. Одним из тех, кто вовремя сориентировался в ситуации, был «БЕЛАЗ». С выпуском своей мод. 75710 белорусский завод застолбил за собой титул производителя самого большого карьерного самосвала в мире. Автомобиль г/п 450 т, дебютировавший осенью 2013 г., активно эксплуатируется на угольных разрезах России.

В сравнении с машинами-конкурентами меньшей грузоподъемности один БЕЛАЗ-75710, несмотря на большую цену и затраты на обслуживание, обеспечивает наиболее низкую себестоимость транспортировки 1 т породы среди всех карьерных самосвалов. Дизельных двигателей мощностью по 2332 л.с. рабочим объемом 65 л у машины два, каждый из них работает в паре со своим генератором, все системы, отвечающие за обеспечение работы моторов, у каждого из них независимые. Для рамы самосвала применена особенно прочная шведская сталь Weldox, в конструкцию вписали два мощных шарнирных элемента, на которых и поворачиваются гигантские управляемые мосты. Каждое колесо оснащено двухдисковыми тормозами с гидравлическим приводом и дополнительно для торможения в загруженном состоянии у БЕЛАЗ-75710 имеется еще одна электродинамическая тормозная система.

В базовой комплектации система мониторинга «мертвых» зон, кондиционер, сигнализация о приближении к высоковольтной линии, а также системы пожаротушения. Самый большой карьерный самосвал в мире может работать в карьерах при температуре от –50 до +50 °С. Восемь колес самосвала, снабженные бескамерными шинами, позволяют тяжелой машине без труда передвигаться по технологическим дорогам.

Японские карьерные самосвалы производства Hitachi всегда отличались высоким качеством и оригинальными техническими решениями. Мод. EH5000AC-3 является самой мощной и большой среди всех машин компании. Грузоподъемность и мощность самосвала отвечают самым современным требованиям горнодобывающей отрасли. Его грузоподъемность равна 296 т, а электросиловая установка вместе с дизельным двигателем обеспечивает высокую проходимость и скорость до 56 км/ч. Система управления приводом собственной разработки на базе переменного тока обеспечивает великолепную управляемость машины. Помогает этому наличие датчиков на каждом колесе с функцией обратной связи с рулевой колонкой, приводом и иными узлами.

Кузов снабжен ребрами жесткости, которые обеспечивают дополнительную прочность самосвалу. Благодаря им достигается равномерное распределение нагрузок и ни на одном участке машины не возникает избыточного напряжения. Система Aerial Angle отвечает за обнаружение объектов вокруг машины и предупреждает об опасном сближении или опасности столкновения. Когда грузовик едет, режим фронтального обзора использует миллиметрово-волновой радар и предупреждает оператора о возможном столкновении в зависимости от местоположения объекта и скорости самосвала.

Кроме стандартной конфигурации карьерного самосвала компания предлагает троллей-технологию Hitachi, которая использует ток, идущий по воздушным линиям электропередачи, для подъема самосвалов в гору. Когда водитель грузовика подключается к линии, привод переключается на троллей-мощность, что дает увеличение скорости подъема против той, что обеспечивается только мощностью двигателя. Это повышает производительность и снижает затраты, а также уровень шума и загрязненности выхлопных газов дизельных двигателей. В качестве опции система Trolley Truck доступна для всех машин Hitachi с переменным током.

Там, где требуется перевозить большие объемы сыпучих грузов на небольшие расстояния в сложных рельефных условиях карьера, применяют шарнирно-сочлененные самосвалы – именно к таким машинам относится продукция компании Bell Equipment. Южноафриканская компания для европейского рынка изготавливает свои самосвалы повышенной проходимости на заводе в Германии. Благодаря оригинальной конструкции рамы с универсальным шарниром, балансирной подвеске и специальным шинам самосвалы Bell гарантированно не завязнут в грязи и не застрянут на неровной местности. Новая мод. B45E с колесной формулой 4х4 расширила и без того внушительную линейку «сочлененников» компании.

На машину установлен двигатель Mercedes-Benz мощностью 530 л.с., который агрегатирован с 7-ступенчатой АКП Allison. Такой тандем обеспечивает грузовику выдающиеся ходовые качества и низкий расход топлива. Полностью изолированные двухконтурные маслопогруженные дисковые тормоза обеспечивают превосходную эффективность торможения и длительный срок службы, необходимые для внедорожных условий, а в сочетании с моторным тормозом Jacobs позволяет производить многоступенчатое программируемое автоматическое замедление. Стандартная кабина Bell со звукоизоляцией оснащена средствами управления, усовершенствованной бортовой системой диагностики и герметичным модулем для удобного контактного управления многочисленными функциями.

Повышенная полезная нагрузка, ускоренные транспортные циклы и лидирующие показатели по топливной экономичности позволяют перевозить больше материалов с меньшими затратами на тонну. Кузов вместимостью 25 м 3 широкий, с плоским дном подходит для транспортировки до 41 т добытых материалов и имеет лучшие характеристики наполнения, чем более длинные кузова самосвалов-конкурентов аналогичной емкости. К тому же грузовик от Bell с конфигурацией 4х4 за счет более короткой колесной базы превосходит по маневренности грузовики с колесной формулой 6х6.

Погрузчики и бульдозеры

Для погрузки и перевозки разрыхленных горных пород в карьерах нашлось место и фронтальным погрузчикам. Они применяются в горнодобыче с 1970-х гг. как на вскрышных работах, так и в качестве дополнительного погрузочного и вспомогательного оборудования. Конечно, карьерные фронтальные погрузчики значительно отличаются по размерам от своих младших собратьев. Машины, работающие в карьере, могут загрузить самосвал всего за два прохода, как, например, тяжелый L260H от Volvo, который с помощью ковша Volvo Rock справляется не только с камнем, но и с песком, а при установке ковша Volvo Rehandling вместимостью более 10 м 3 загрузка самосвала осуществляется еще быстрее.

Машина оснащена полностью автоматической коробкой передач, блокировкой дифференциала и гидравлической системой высокого давления, повышающей эффективность использования топлива на 10%. Двигатель с высоким крутящим моментом стал менее шумным и увеличил мощность на 5%, что положительно сказалось на расходе топлива и минимизировало выбросы.

В отличие от предыдущих моделей фронтальных погрузчиков от Volvo в L260H не используются гидравлические насосы для опускания стрелы, а применяется комбинированный гравитационный эффект от силы тяжести стрелы и ковша, таким образом достигается более щадящая эксплуатация гидросистемы. Конструкция комфортной и функциональной кабины обеспечивает хорошую видимость, дополнительный обзор обеспечивают видеокамеры, выводящие изображения на дисплей. Просторный кондиционированный салон изолирован от шума и вибраций.

Бульдозеры в карьерах обычно используют для послойной разработки горных пород, перемещения пород при зачистке пластов полезных ископаемых, а также при планировке площадок и трасс, на отвалах и других вспомогательных работах. В далеком 1983 г. с конвейера «Челябинского тракторного завода» сошел первый гигантский карьерный бульдозер Т-800. Сверхтяжелый трактор с потрясающей производительностью являлся одним из самых больших выпускаемых в Европе. Рабочая масса «русского гиганта» равна 106 т, в движение махину приводил двигатель мощностью в 820 л.с., развивающий скорость до 14 км/ч вперед и 10,6 км/ч назад.

Трансмиссия гидромеханическая, с карданной передачей, трехколесным одноступенчатым гидротрансформатором и модулем поворота, коническим редуктором и остановочным тормозом. Коробка передач на бульдозере обеспечивает две передачи заднего и четыре передачи переднего хода. Двухместная кабина объемом более 3 м 3 сделана из металла с теплозвукоизоляционной облицовкой и двойным остеклением. Для повышения комфорта в работе от рамы машины ее отделяют резиновые амортизаторы.

Отвал бульдозера имеет внушительный объем 26 м 3 , а максимальное тяговое усилие составляет 140 т. Применение бульдозера Т-800 допускает полный отказ от использования взрывного метода в горных разработках, что очень важно при добыче драгоценных материалов, например алмазов, исключая возможность появления микротрещин, которые возникают при осуществлении взрывов.

Прочее оборудование

В части карьеров присутствуют залежи крепких горных пород, для последующей их разработки требуется специальная техника – буровые станки, именно их применяют при одной из основных технологических операций буровзрывных работ – бурении взрывных скважин. К сожалению, в последнее время условия горнодобычи твердых пород значительно усложнились, и часто затраты на бурение достигают 30–35% от общих затрат на производство горных работ. Среди компаний – производителей буровых станков пальма первенства, безусловно, принадлежит оборудованию компании Atlas Copco.

Мод. ROC L8 отлично зарекомендовала себя на горных разработках по всему миру, эта установка подходит для крупномасштабных производственных работ, предварительного раскалывания, взятия проб с помощью комплекта RC при разработке открытым способом и для крупномасштабных карьерных разработок. Производительность и свобода действий данной установки превосходит аналогичные параметры обычных буровых установок для горных и карьерных работ. Гусеничная буровая установка с погружным пневмоударником обладает лучшей производительностью благодаря увеличению рабочего давления и новой гениальной цилиндровой системе подачи. Улучшает соотношение количества руды и количества отходов за счет двухступенчатой выработки и процедуры предварительного раскалывания.

При разработке карьеров есть возможность взятия проб с помощью обратной промывки. Оборудование рассчитано на бурение скважин диаметром от 110 до 203 мм на глубину до 54 м. ROC L8 массой чуть более 22 т приводится в действие двигателем, мощность которого в зависимости от конфигурации машины составляет от 440 до 539 л.с. и может передвигаться по карьеру со скоростью до 3,5 км/ч.

Для измельчения крупных кусков горной породы или камня в карьерах используют дробильно-сортировочное оборудование. С его помощью, к примеру, прямо на месте можно получить щебень нужных фракций, избавив от необходимости транспортировки добытого материала к заводу по производству щебня. Существующие на рынке дробильные комплексы используют автоматизированное управление, что сказывается на увеличении продуктивности добычи и снижает эксплуатационные расходы.

Сразу вспоминается техника компании Sandvik. Мод. QJ341 – одна из популярных благодаря удачному сочетанию ряда преимуществ, среди которых наличие щековой дробилки, экономичного двигателя и гусеничного шасси, обеспечивающего мобильность дробильно-сортировочного оборудования. Большое загрузочное отверстие размером 1200×750 мм дает высокую скорость дробления, позволяя производить материал с потрясающим коэффициентом измельчения. Установка с гидравлически регулируемыми зазорами между дробилкой и лентой способна измельчать различные материалы и может запускаться под нагрузкой, что гарантирует максимальное время безотказной работы и высокую производительность.

В стандартной комплектации гидравлический механизм подъема и опускания главного конвейера. Многочисленные функции, такие как самоблокирующийся бункер или датчик уровня загрузки с управлением скоростью подачи материала, сводят к минимуму необходимость вмешательства оператора, тем самым повышая безопасность при работе. Предусмотрено также реверсивное дробление для измельчения липкого материала или устранения засорения. Система управления с программируемым логическим контроллером выводит значения всех рабочих параметров установки на цветной экран Danfoss, благодаря им дробилка может быть подготовлена к работе с уровня земли.

Большое количество основных и вспомогательных операций при работе в шахтах выполняют проходческие комбайны. Они легко справляются с механизированным разрушением горных пород, а также с погрузкой полученной горной массы в вагонетки, на конвейер или перегружатель. По типу действия они разделяются на машины избирательного и непрерывного действия, в первом случае обработка забоя происходит последовательно слой за слоем, во втором обработка всех слоев происходит одновременно.

Польская компания FAMUR более 100 лет выпускает технику для горнодобывающей промышленности. Разработанный компанией проходческий комбайн марки FR 160 – современная машина, сочетающая в себе самые передовые технологии, оригинальные технические решения и высококачественные комплектующие. Комбайн оборудован несколькими системами, среди которых система передачи данных, система наведения для точной работы оператора, система радиоконтроля и дистанционного управления с места оператора комбайна.

Система диагностики следит за параметрами работы оборудования, предусмотрена функция мониторинга на поверхности шахты, все это обеспечивает безаварийные и безопасные условия при эксплуатации техники. Проходческий комбайн FR 160 предназначен для работ по добыче полезных ископаемых в шахтах, в том числе содержащих метан, с продольным наклоном до ±18° и поперечным до 5°, при температуре окружающей среды до +40 °C. Машина отлично работает на проходке коридорных выработок с величиной крепи 9–13/15 в породах, характеризующихся сопротивлением на сжатие до 95 МПа.

При подземных горных работах для погрузки и транспортировки отделенной горной породы используют погрузочно-доставочные машины. По своей конструкции они могут быть с погрузочно-транспортным ковшом или с ковшовым погрузочным рабочим органом и кузовом-бункером. Учитывая специфику работы под землей, ковшовые модели получили более широкое распространение.

Известный немецкий производитель такого рода техники Hermann Paus Maschinenfabrik GmbH уже много десятилетий поставляет машины, специально разработанные для эксплуатации в шахтах. Свой многолетний опыт компания воплотила в мод. PFL 8 Z с учетом работы предыдущих версий в высокогорных шахтах, что позволило оптимально адаптировать машину к экстремальным нагрузкам. Несмотря на скромные габариты и вес в порожнем состоянии 5,3 т, грузоподъемность машины составляет 1,8 т, а ковш вместимостью 0,8 м 3 отлично подходит для применения в сложных условиях стесненных пространств шахт. Дизельный двигатель Deutz мощностью 94 л.с. отличается высокой степенью экономии топлива и улучшенными характеристиками выбросов выхлопных газов.

Оптимизированная геометрия ковша и Z-образный рычажный механизм машины позволяют существенно сократить циклы загрузки и разгрузки ковша, что в свою очередь повышает экономичность и производительность машины. Высокоэффективный силовой привод Paus автоматически адаптирует тяговое усилие и скорость выполнения рабочих операций к соответствующим условиям черпания и разгрузки ковша. Инновационная система привода хода машины позволяет минимизировать износ покрышек и тормозов, существенно сокращая расходы на ее эксплуатацию и техническое обслуживание. PFL 8 Z может быть оснащен сменным оборудованием и кроме использования в качестве погрузочно-доставочной машины может применяться как вилочный погрузчик.

При разработке месторождений полезных ископаемых и транспортном строительстве на работе под землей применяют специальные самосвалы. Обычно это небольшие по габаритам машины, часто шарнирно-сочлененные, с большой грузоподъемностью, маневренностью и возможностью движения вперед и назад без необходимости разворота. Последняя особенность движения обеспечивается наличием дублирующих систем управления. На многих моделях подземных самосвалов предусмотрено по два руля и две приборные панели, симметрично расположенные относительно поворачивающегося на 180° кресла оператора.

Компания Bergmann из Германии выпускает несколько моделей таких шарнирно-сочлененных машин, старшая в линейке мод. 5025 HK PLUS отлично работает в стесненных условиях подземных забоев, особенно в тоннелях небольшого сечения при проходке выработок, перевозя породу, грузы или оборудование и передвигаясь по принципу челнока – вперед-назад без разворотов. Габаритные размеры машины по ширине и высоте минимальны, грузоподъемность составляет 25 т, вместимость кузова равна 15 м 3 . Двигатель мощностью 263 л.с. дает возможность самосвалу двигаться на скорости до 40 км/ч и преодолевать уклоны. Шарнирное соединение обеспечивает прохождение поворотов радиусом 7–8 м, поворот передней секции относительно задней на угол до 45° обеспечивают силовые гидроцилиндры.

Будучи главным поставщиком сырьевых ресурсов, горнодобывающая промышленность является базовой отраслью народного хозяйства, настоящим фундаментом для развития основных отраслей экономики любой страны. Эффективная добыча полезных ископаемых требует эксплуатации специализированного оборудования для работы на поверхностных и глубинных слоях.

Компаний – производителей горной техники огромное количество, но не стоит забывать, что парк техники для каждого отдельно взятого карьера подбирается сугубо индивидуально, в зависимости от стоящих перед разработчиком производственных задач.

ТЕХНОЛОГИИ, ИНЖИНИРИНГ, ИННОВАЦИИ

Измеритель диаметра, измеритель эксцентриситета, автоматизация, ГИС, моделирование, разработка программного обеспечения и электроники, БИМ

Инновации на предприятиях горнодобывающей промышленности России: применение технологий машинного обучения и компьютерного зрения

В статье речь пойдет о применении технологий машинного обучения и компьютерного зрения на новых предприятиях горнодобывающей промышленности нашей страны. На мой скромный взгляд (сотрудника одного из предприятий горно-металлургической отрасли), IT-решения в области горного транспорта и обогатительных фабрик замерли на уровне автоматизации основных, ключевых технологических процессов. Теперь же, в 3-ем десятилетии 21 века, для крупных предприятий настало время оптимизаций и усовершенствований, время внедрения новых технологий машинного обучения и технического зрения. И эта работа ужа началась. Согласно википедии в России 26 горнодобывающих предприятия (на самом деле их больше). Самые крупные и известные из них: Алроса, Норникель, РусАл, Полюс и другие. Всех их объединяет похожее устройство и организация ключевых технологических процессов: есть место добычи полезного ископаемого (карьер), а также обогатительная фабрика (завод). Передел ГТК (горно-транспортный комплекс) у всех более-менее одинаков: руда из карьера транспортируется либо напрямую на фабрику, либо на рудные склады, а оттуда уже на фабрику.

В статье речь пойдет о применении технологий машинного обучения и компьютерного зрения на новых предприятиях горнодобывающей промышленности нашей страны. На мой скромный взгляд (сотрудника одного из предприятий горно-металлургической отрасли), IT-решения в области горного транспорта и обогатительных фабрик замерли на уровне автоматизации основных, ключевых технологических процессов. Теперь же, в 3-ем десятилетии 21 века, для крупных предприятий настало время оптимизаций и усовершенствований, время внедрения новых технологий машинного обучения и технического зрения. И эта работа ужа началась. Согласно википедии в России 26 горнодобывающих предприятия (на самом деле их больше). Самые крупные и известные из них: Алроса, Норникель, РусАл, Полюс и другие. Всех их объединяет похожее устройство и организация ключевых технологических процессов: есть место добычи полезного ископаемого (карьер), а также обогатительная фабрика (завод). Передел ГТК (горно-транспортный комплекс) у всех более-менее одинаков: руда из карьера транспортируется либо напрямую на фабрику, либо на рудные склады, а оттуда уже на фабрику.

- Наша продукция

- Презентации по направлениям

- Инжиниринг

- Консалтинг

- Металлообработка

- Моделирование

- Разработки

Пустая вскрыша складируется в отвалах. Транспортировка может осуществляться как большегрузными самосвалами, так и конвейерами, либо комбинированными способами. Доставка по ЖД, мне кажется, у нас не распространена, в отличии от австралийских компаний.

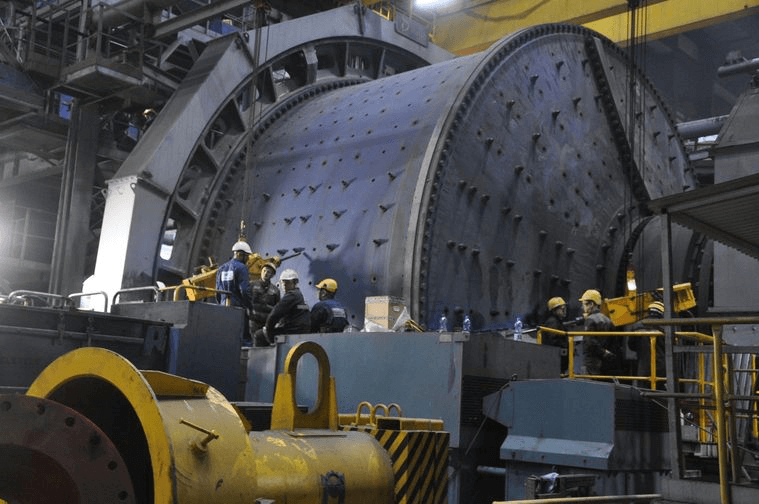

Фабрики различаются у разных компаний довольно сильно. Однако некоторые отделения похожи. Например, задача отделения рудоподготовки на всех фабриках заключается в том, чтобы руду измельчить до допустимых фракций. Делается это при помощи дробилок и мельниц (кстати, чаще всего это самая затратная операция на фабриках).

Дробилка для измельчения руды

Далее, в зависимости от типа руды и полезного ископаемого, применяются различные подходы к обогащению. Например, для добычи алмазов используют его уникальное свойство — люминесценция (свечение) в рентгеновских лучах, что позволяет простой пневматикой «отстреливать» алмазы из потока измельченной руды. Для добычи золота используют химические процессы (флотация, сорбция и десорбция, электролиз) и даже биотехнологии (специально выведенные бактерии, которые помогают золоту освобождаться от оболочки). А для получения алюминия из глинозема основа всего — это электролиз.

Тут происходит процесс флотации

Современные тенденции в ГТК

Итак, как мы поняли, на переделе горно-транспортного комплекса основная задача — это обурить, взорвать и транспортировать горную массу из карьера. Занимается этим парк буровых установок, большегрузных самосвалов и экскаваторов.

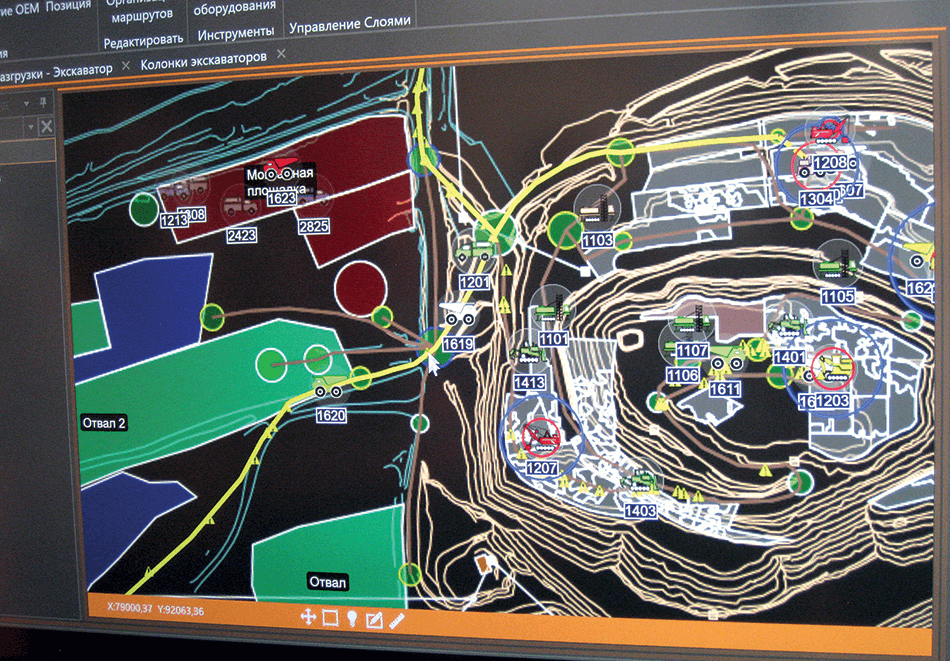

Контролем за большим количеством техники (иногда парки могут насчитывать 400 и более единиц) занимаются диспетчеры и операторы с помощью систем АСУГТК (автоматизированные системы управления горно-транспортным комплексом). Задачи систем АСУГТК заключаются в контроле параметров эксплуатации и состояния горных машин, контроле и управлении загрузкой автосамосвалов, прогнозировании и мониторинге выполнения плана, предоставлении отчетности, иногда — в оптимизации и динамическом распределении самосвалов по маршрутам.

Интерфейс системы АРМ АСУГТК

Но это всё уже вчерашний день. Сегодня становятся актуальными точечные применения систем машинного обучения и технического зрения.

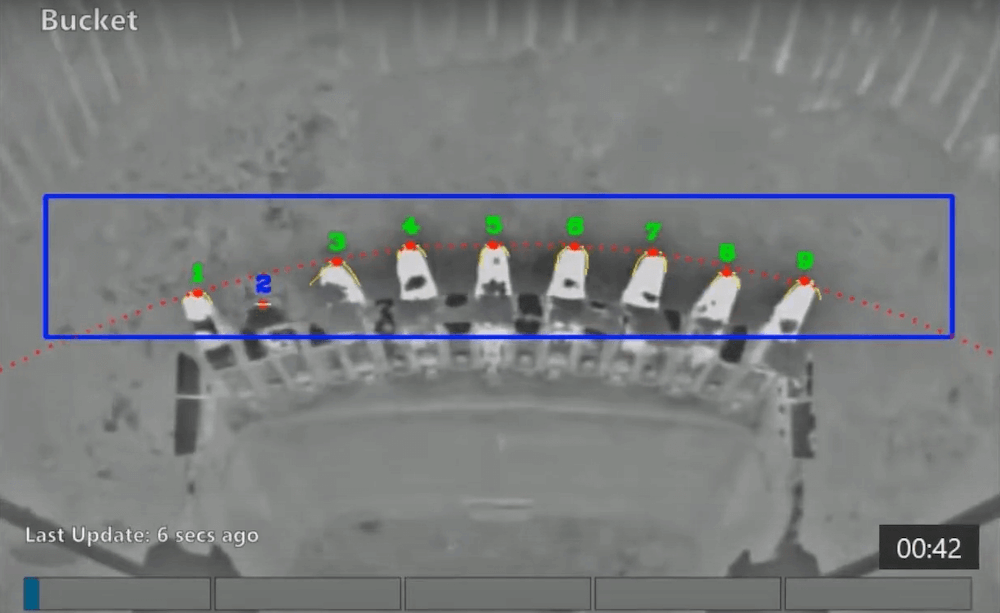

Анализ состояния зубьев ковша карьерного экскаватора

Элементы деталей горного оборудования, в частности зубья ковша горного экскаватора, работающие в суровых условия экскавации горной породы, постоянно подвергаются т.н. ударно-абразивному изнашиванию. При этом, потеря зуба чревата неприятностями: начиная от снижения производительности работы экскаватора при черпании, повреждений самого ковша и заканчивая попаданием такого зуба в дробилку после транспортировки. Как следствие, повышается риск существенных материальных потерь: продолжительный простой оборудования, восстановление и ремонт, необходимость извлечения зуба из дробилки человеком (довольно опасное мероприятие).

Для решения этих проблем применяются решения, основанные на техническом зрении. Здесь пример такой системы. Система анализирует кадры и постоянно определяет состояние зубьев ковша и степень их износа.

Ковш экскаватора

В ночное время используется подсветка в виде прожектора. Камеры наблюдения обеспечивают машинисту обзор на все стороны экскаватора: вся информация, собранная системой, выводится на мониторе в кабине оператора и позволяет вовремя обнаружить отсутствующие зубья, оценить полезную нагрузку ковша и степень износа зубьев.

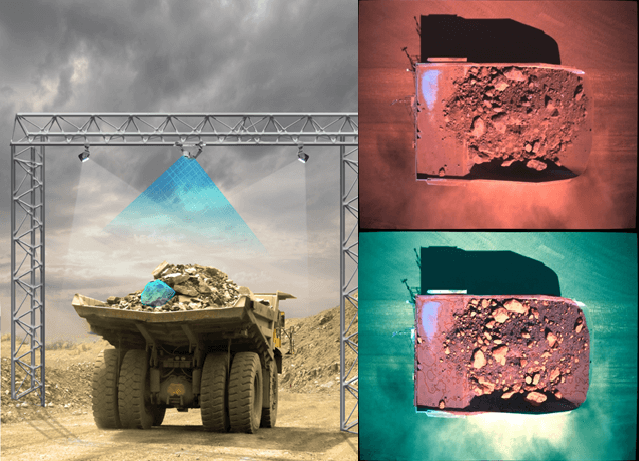

Контроль гран-состава перевозимой руды

Размер частиц горной массы необходимо контролировать практически на каждом этапе производства: после взрыва, в процессе перевозки, при подаче руды на фабрику, после дробления, после измельчения. Это важнейший показатель, который отслеживают, так как от него зависит качество и непрерывность технологических процессов: начиная от качества взрыва и заканчивая возможной забутовкой (закупоркой) оборудования.

На переделе ГТК для автоматического измерения гран-состава руды применяют системы технического зрения. Они могут отслеживать гранулометрический состав каждого грузового автомобиля на пути к дробилке и выдавать рекомендации по отводу негабаритного материала.

Выглядит это вот так:

Контроль усталости водителей

Да, в карьере водители тоже работают по много часов. При этом, управляют они тяжелыми от 60 до 450 тонными самосвалами. Часто смены длятся по 12 часов с единственным регламентированным перерывом на обед и личные нужды. Аварии в карьере опасны ещё и тем, что падения с уступов почти наверняка заканчиваются трагично, а как дополнительная неприятность — вероятная блокировка выезда для других машин.

Цитата из статьи: Согласно статистике по компании[прим.авт.: Алроса] за 2019 год, основными причинами ДТП были засыпание водителя за рулем, отвлечение от управления автомобилем и потеря контроля за его движением.

Естественно, что системы контроля усталости водителя не обошли и горнодобывающие предприятия. Такие системы активно внедряются и используются для предупреждения засыпания за рулем. Кроме того, они умеют собирать и передавать данные о состоянии водителя и его действиях оператору. Устройство, внешне похожее на видеорегистратор, устанавливается в кабине машины. Программное обеспечение реагирует на мимику водителя, повороты головы и движение глаз. Когда метрики начинают свидетельствовать о том, что водитель засыпает или отвлекается от управления, то подается звуковой сигнал. После этого водитель должен перевести взгляд на дорогу и подтвердить свое состояние нажатием на кнопку.

Автономная техника

Насколько я знаю, в России на текущий момент нет практического промышленного применения технологии автономного карьерного транспорта, но упомянуть в статье очень хотелось. Могу ошибаться, но исходя из собственного опыта, а также опыта «коллег по цеху», могу утверждать, что известные мне скромные попытки внедрения таких систем натыкались на суровую реальность. Вот интересная статья от 2019 года.

БелАЗ уже давно испытывает беспилотные автомобили. Однако за громкими газетными заголовками «Карьерные монстры оставят водителей без работы: БелАз показал полностью автономную спецтехнику», «Они не просто с автопилотом, а с искусственным интеллектом», стоит печальная реальность: масштабных внедрений нет, хотя статьи с такими заголовками выходят стабильно раз в год последние 5-6 лет.

Вот, например, выпуск от 2018 года:

Однако, широко распространено дистанционно управление. Но эти системы не имеют отношения к ML и CV.

Проблемы внедрения новых технологий

В заключение хотелось бы затронуть тему проблем, которые стоят на пути внедрения технологий машинного обучения на Российских предприятиях горно-металлургической отрасли. К сожалению, зачастую характер этих проблем отнюдь не технический. Работая в одной из таких компаний, я могу выделить следующие виды препятствий на нашем пути к светлому будущему: отсутствие компетенций, отсутствие мотивации, переоценка возможностей ML и CV, организационные барьеры.

Подробный разбор указанных проблем потянет на отдельную статью, поэтому не будем углубляться сейчас в детали менталитета Российских управленцев и эффективных менеджеров.

Конечно, перечисленные в статье системы ML и CV — это не всё, что применяется сегодня на горнодобывающих предприятиях. Повышение эффективности и производительности — это долгий процесс, особенно в условиях устоявшихся технологических процессов и под руководством «эффективных менеджеров». По моей субъективной оценке западные и австралийские компании опережают нас на 5-10 лет, а высокая маржинальность российских компаний обусловлена совсем иными причинами, но это, опять, тема отдельной истории. Стоит отметить, что при таком развитии и применении технологий ML и CV в промышленности, как на западе, специалисты в этих областях очень скоро будут (если не уже) на вес золота, особенно те, у кого есть практический опыт.

- Наша продукция

- Презентации по направлениям

- Инжиниринг

- Консалтинг

- Металлообработка

- Моделирование

- Разработки

Понравилась статья? Тогда поддержите нас, поделитесь с друзьями и заглядывайте по рекламным ссылкам!

Особенности устройства и эксплуатации электродвигателей привода горных машин

Скачать:

| Вложение | Размер |

|---|---|

| zhmaev_vladimir.pptx | 2.79 МБ |

Предварительный просмотр:

Подписи к слайдам:

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ ДОНЕЦКОЙ НАРОДНОЙ РЕСПУБЛИКИ ГОСУДАРСТВЕННОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ «МАКЕЕВСКОЕ МНОГОПРОФИЛЬНОЕ ПРОФЕССИОНАЛЬНО-ТЕХНИЧЕСКОЕ УЧИЛИЩЕ» ПИСЬМЕННАЯ ЭКЗАМЕНАЦИОННАЯ РАБОТА Тема: « Особенности устройства и эксплуатации электродвигателей привода горных машин» Выпускника Жмаева Владимира Юрьевича Группа № 17 Профессия: электрослесарь подземный

Современные угольные шахты — крупнейшие потребители электроэнергии.

Специфическими условиями, в которых работают ЭП ГМ в подземных выработках, характеризуется следующими факторами: – наличием (часто) взрывоопасной атмосферы (в виде метана в смеси с воздухом в угольных шахтах); – наличием (часто) взрывоопасной атмосферы водорода и метана в смеси с воздухом в калийных шахтах; – наличием угольной и других видов пыли во взвешенном состоянии; – размещением электрооборудования в выработках, подверженных воздействию горного давления; – ограниченным пространством, обусловленным размерами горных выработок; – наличием влаги за счет подземных вод; – недостаточностью освещения; – перемещением машин и оборудования по неровной почве выработок вслед за продвижением горных работ; – широким применением взрывных работ, вызывающих опасность повреждения машин; – повышенной опасностью поражения электрическим током; – разобщенностью горных работ, ведущихся на значительных территориях. ЭП шахтных стационарных машин, расположенных в закрытых помещениях на поверхности, эксплуатируются в более благоприятных условиях, чем подземные.

Электродвигатели постоянного тока применяются для приводов, где требуется плавное регулирование скорости в широких пределах (подъемные машины, электровозы, комбайны и др.). Количество таких двигателей на шахте небольшое.

Для привода забойных машин, механизмов и машин поверхностного комплекса применяются электродвигатели переменного тока: асинхронные с короткозамкнутым и фазным ротором и синхронные.

Синхронные электродвигатели применяются для привода крупных установок с постоянным моментом сопротивления (компрессоры, вентиляционные, насосные и другие аналогичные установки).

Асинхронные электродвигатели с фазным ротором применяются на установках, где требуется регулировка скорости в широких пределах, а также в случае необходимости запуска мощного двигателя под нагрузкой при относительно небольшой мощности электрической сети.

Асинхронные электродвигатели с короткозамкнутым ротором применяются для привода самых разнообразных машин, где не требуется регулирования скорости.

Шахта является опасным производственным объектом Рабочие и служащие обязаны соблюдать инструкции по охране труда, разработанные на основании требований Правил безопасности в угольных шахтах

Источник Источник Источник Источник http://os1.ru/article/23040-kratkiy-obzor-gornodobyvayushchego-oborudovaniya-trudyagi-dobytchiki

Источник Источник http://integral-russia.ru/2020/10/12/innovatsii-na-predpriyatiyah-gornodobyvayushhej-promyshlennosti-rossii-primenenie-tehnologij-mashinnogo-obucheniya-i-kompyuternogo-zreniya/

Источник Источник http://nsportal.ru/ap/library/drugoe/2018/03/23/osobennosti-ustroystva-i-ekspluatatsii-elektrodvigateley-privoda-gornyh