- Главная

- Техническое обслуживание автомобиля

- Организация технического обслуживания

- Виды и периодичность технического обслуживания

- Организация технического обслуживания подвижного состава

- Техническое обслуживание кузовов и кабин

- Основные неисправности кузовов и кабин

- Работы, выполняемые при техническом обслуживании кузовов и кабин

- Техническое обслуживание двигателя

- Основные неисправности двигателя

- Работы, выполняемые при техническом обслуживании кривошипно-шатунного и газораспределительного механизмов

- Техническое обслуживание систем охлаждения и смазки двигателя

- Основные неисправности и техническое обслуживание систем охлаждения и смазки

- Техническое обслуживание системы питания карбюраторного двигателя

- . Основные неисправности и техническое обслуживание системы питания

- Техническое обслуживание системы питания дизеля

- Основные неисправности и техническое обслуживание системы питания дизеля

- Техническое обслуживание электрооборудования

- Примерные перечни основных операций технического обслуживания электрооборудования автомобилей

- Основные неисправности и техническое обслуживание аккумуляторной батареи

- Основные неисправности и техническое обслуживание генераторов постоянного и переменного тока

- Основные неисправности и техническое обслуживание реле-регуляторов

- Основные неисправности и техническое обслуживание стартера

- Основные неисправности и техническое обслуживание системы зажигания

- Основные неисправности и техническое обслуживание приборов освещения

- Основные неисправности и техническое обслуживание контрольно-измерительных приборов

- Приборы и стенды для проверки электрооборудования автомобилей

- Техническое обслуживание трансмиссии

- Основные неисправности и техническое обслуживание агрегатов трансмиссии

- Техническое обслуживание сцепления

- Техническое обслуживание коробки передач и раздаточной коробки

- Техническое обслуживание карданной и главной передач

- Техническое обслуживание ходовой части

- Основные неисправности и техническое обслуживание агрегатов и узлов ходовой части

- Техническое обслуживание рамы и подвески

- Регулировочные работы по ходовой части

- Проверка и техническое обслуживание колес и шин

- Техническое обслуживание механизмов управления

- Основные неисправности и техническое обслуживание рулевого управления

- Основные неисправности и техническое обслуживание тормозной системы

- Техническое обслуживание дополнительного оборудования

- Основные неисправности и техническое обслуживание дополнительного оборудования

- Организация технического обслуживания

- Ремонт автомобиля

- Система, виды и организация ремонта

- Система и виды ремонта

- Капитальный ремонт

- Нормы пробега до капитального ремонта

- Текущий ремонт

- Методы и организация текущего ремонта

- Основные сведения о допусках и посадках

- Основные понятия и определения

- Шероховатость поверхности

- Измерительные инструменты

- Износы и способы ремонта деталей

- Общие положения. Классификация износов

- Причины, вызывающие появление износов, и пути увеличения срока службы деталей

- Способы восстановления деталей

- Наплавка

- Металлизация

- Электролитическое наращивание

- Восстановление деталей давлением

- Восстановление деталей, полимерными материалами

- Восстановление деталей сваркой

- Подготовка автомобиля к ремонту

- Схема технологического процесса ремонта

- Приемка автомобиля в ремонт и наружная мойка

- Разборка автомобиля

- Очистка и обезжиривание деталей

- Контроль и сортировка деталей

- Комплектование деталей

- Основы сборки сопряженных деталей

- Ремонт двигателей

- Ремонт деталей кривошипно-шатунного механизма

- Ремонт деталей газораспределительного механизма

- Ремонт приборов систем смазки и охлаждения

- Ремонт приборов системы питания

- Сборка и испытание двигателей

- Ремонт приборов электрооборудования

- Ремонт аккумуляторных батарей

- Ремонт генераторов и стартеров

- Ремонт приборов зажигания, освещения и контрольных

- Ремонт деталей механизмов трансмиссии

- Ремонт сцепления

- Ремонт коробки передач

- Ремонт карданной передачи

- Ремонт деталей ведущих мостов

- Ремонт деталей переднего моста

- Ремонт ходовой части и механизмов управления

- Ремонт рамы

- Ремонт рессор

- Ремонт амортизаторов

- Ремонт деталей рулевого механизма

- Ремонт тормозных систем

- Ремонт кузова, платформы и дополнительного оборудования

- Ремонт кабины, кузова и оперения

- Ремонт устройств для мойки лобового стекла, отопительных и вентиляционных установок

- Обойные работы

- Малярные работы

- Сборка автомобилей и испытание после ремонта

- Способы и технологический процесс сборки автомобиля

- Испытание автомобиля после ремонта

- Система, виды и организация ремонта

- Контакты

- Расчет расстояний

- .

§58. Сборка и испытание двигателей

Сборка двигателя при ремонте аналогична сборке при изготовлении и подразделяется на сборку узлов и общую сборку. Предъявляются такие же требования к узлам, как и при производстве их на автомобильных заводах. Последовательность сборки может немного отличаться в зависимости от производственных возможностей ремонтного предприятия и конструктивных особенностей двигателей, но общие приемы работы по сборке одинаковы.

На специальных постах, вне линии общей сборки, собирают основные узлы: поршень с шатуном, головку цилиндров, коленчатый вал с маховиком, насос-форсунку, топливный насос высокого давления с регулятором, топливо- подкачивающий насос, насос гидроусилителя рулевого механизма, масляный насос, масляный фильтр, центрифугу, водяной насос. Для обеспечения качественной сборки рекомендуется:

-всё детали перед сборкой продуть сжатым воздухом, трущиеся поверхности тщательно протереть, промыть и смазать маслом; затяжку резьбовых соединений (крепление головки цилиндров, крышек шатунов, крышек коренных подшипников и т. п.) выполнять в установленной последовательности с требуемым моментом;

-не применять шплинты и шплинтовочную проволоку, бывшие в употреблении; пружинные шайбы, потерявшие упругость; болты и шпильки с поврежденной резьбой или изношенными гранями; детали, резьба которых смята или имеет более двух сорванных ниток; поврежденные прокладки;

-осуществлять максимальную механизацию сборочных работ, применяя различные приспособления, автоматы и автоматические линии для сборки отдельных узлов.

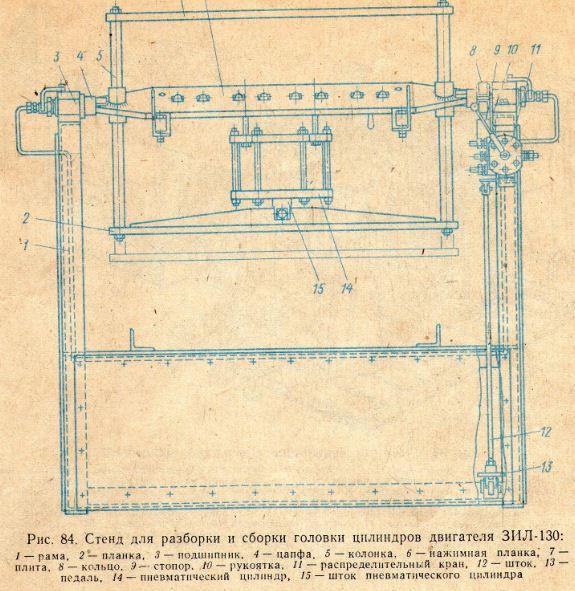

Ниже укрупненно рассмотрен порядок сборки и испытания двигателя ЗИЛ-130.

Перед сборкой блок цилиндров комплектуют крышками коренные подшипников, втулками распределительного вала, краниками системы охлаждения, заглушками масляной системы. Блок цилиндров укрепляют на поворотном

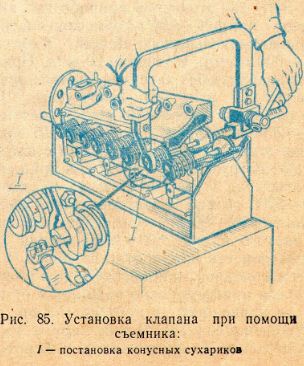

съемник (рис. 85), затем ставят прокладку головки цилиндров на блок, устанавливают головку на фиксаторы блока, вставляют в гнезда блока толкатели, штанги, устанавливают оси в сборе с коромыслами, соединяют концы штанг толкателей с коромыслами и закрепляют стойки осей коромысла. В такой же последовательности выполняют работы по второй головке цилиндров. Далее ставят уплотнительные прокладки на разъемные плоскости блока и головок цилиндров, устанавливают впускной трубопровод в сборе на шпильки и закрепляют его гайками, устанавливают выпускные трубопроводы с прокладками и закрепляют на шпильках гайками; устанавливают масляные фильтры, маслоналивную трубу с фильтром вентиляции картера, масляный насос, патрубок с термостатом, водяной насос с вентилятором и тягой привода спускных клапанов, топливный насос, карбюратор с воздушным фильтром, топливный фильтр тонкой очистки, насос гидроусилителя рулевого управления, компрессор, генератор, стартер, прерыватель- распределитель, свечи, проводку.

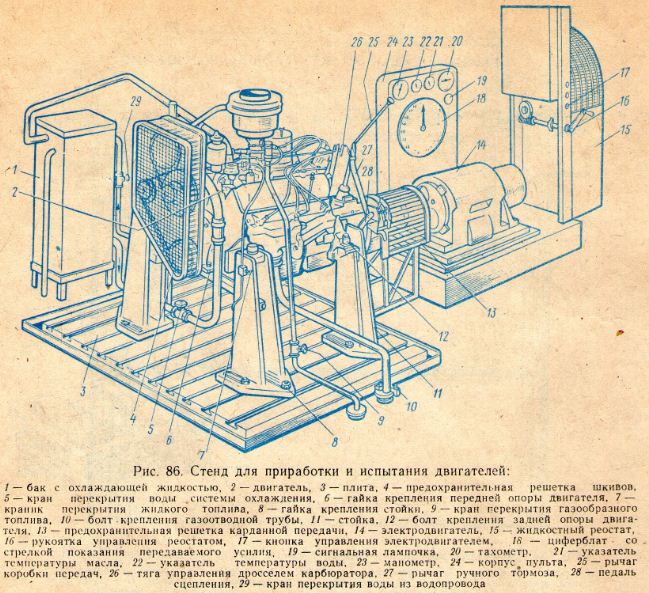

Установлены три стадии приработки двигателя на стенде: холодная, горячая без нагрузки и горячая под нагрузкой. Каждая стадия выполняется в два этапа. Например, для двигателя ЗИЛ-130 холодную приработку вначале проводят при 400—600 об/мин коленчатого вала продолжительностью 15 мин, а затем при 800—1000 об/мин в течение 20 мин. При горячей приработке без нагрузки вначале вращают коленчатый вал со скоростью 1000— 1200 об/мин в течение 20 мин, а затем при 1500—2000 об/мин — в течение 15 мин. На первом этапе горячей приработки с нагрузкой создают нагрузку в 15—20 л. с. и вращают коленчатый вал в течение 25 мин со скоростью 1600—2200 об/мин. На втором этапе нагрузка составляет 40—60 л. с. при скорости вращения коленчатого вала 2500—2800 об/мин и продолжительности приработки 25 мин.

При холодной приработке коленчатый вал двигателя принудительно вращается от специального приводного устройства (на рис, 86 от электродвигателя 14). В этот период происходят изменения макрогеометрии и шероховатости поверхностей трения и детали двигателя подготавливаются к несению небольших нагрузок. Горячая приработка без нагрузки (двигатель работает на оборотах холостого

хода) предусматривает дальнейшую приработку поверхностей трения. При горячей приработке под нагрузкой энергия, вырабатываемая двигателем, поглощается тормозным устройством. В рассматриваемом случае эту роль выполняет электродвигатель 14, который работает как генератор с отдачей электрического тока в сеть через жидкостный реостат. При горячей приработке под нагрузкой происходит окончательная подготовка поверхностей трения к эксплуатации двигателя. Для каждой марки двигателя установлены оптимальные режимы приработки и сорта масел.

Контрольные вопросы

1. Перечислите основные дефекты и способы восстановления деталей кривошипно-шатунного механизма.

2. Перечислите основные дефекты и способы ремонта приборов систем смазки, охлаждения и питания.

3. Расскажите о процессе сборки двигателя и видах приработки.

§57. Ремонт приборов системы питания

- » onclick=»window.open(this.href,’win2′,’status=no,toolbar=no,scrollbars=yes,titlebar=no,menubar=no,resizable=yes,width=640,height=480,directories=no,location=no’); return false;» rel=»nofollow»> Печать

Наиболее распространенными дефектами топливного бака являются трещины и вмятины. Незначительные трещины запаивают мягким или твердым припоем. Большие трещины или пробоины бака ремонтируют наложением заплат, которые припаивают или приваривают. Перед ремонтом топливные баки тщательно очищают от грязи, ржавчины и удаляют пары бензина. Для этого внутреннюю поверхность бака вначале промывают горячим 5%-ным раствором каустической соды, затем 5%-ным раствором нашатырного спирта.

Вмятины стенок бака устраняют вытягиванием запавшего места припаянным прутком. Большие вмятины устраняют правкой молотком и оправкой. Для этого со стороны, противоположной вмятине, вырезают с трех сторон прямоугольное окно и отгибают вырезанную часть так, чтобы был свободный доступ инструменту внутрь бака. После устранения вмятины отогнутую часть стенки подгибают на место и запаивают твердым припоем или заваривают. После ремонта топливный бак подвергают опрессовке водой под избыточным давлением 0,3—0,5 кгс/см 2 .

Неисправности топливного насоса карбюраторного двигателя возникают в основном в результате ослабления пружин, неплотной посадки клапанов, неплотности соединений, износа рычага привода. Негодные пружины заменяют новыми. Неплотности в соединении крышки с корпусом устраняют притиркой абразивной пастой на плите. Изношенную рабочую поверхность рычага восстанавливают наплавкой с последующей механической обработкой по шаблону. Изношенное отверстие в корпусе обрабатывают разверткой под ремонтный размер. После ремонта и сборки топливный насос испытывают на стенде на производительность и развиваемое давление. Одновременно проверяют герметичность всех его соединений.

Основными неисправностями карбюраторов являются: износ запорного игольчатого клапана, вмятины и трещины на поплавке, износ калиброванных отверстий жиклеров и иглы главного жиклера, нарушение регулировки ограничителя максимальных оборотов коленчатого вала двигателя. После разборки, промывки в керосине и обдувки сжатым воздухом детали карбюратора осматривают, замеряют и проверяют на приборах и приспособлениях. Жиклеры проверяют на пропускную способность. Если она больше предусмотренной техническими условиями, то жиклер изношен и подлежит замене. Также подлежат замене пластины диффузоров, если их упругость ниже допустимой техническими условиями. Игольчатый запорный клапан восстанавливают притиркой.

Трещины в поплавке запаивают мягким припоем. Перед пайкой выпаривают бензин, попавший внутрь поплавка. Для этого его помещают в горячую воду и выдерживают в ней в течение нескольких минут. Одновременно по выходящим пузырькам определяют место повреждения. После пайки проверяют массу поплавка, которая должна соответствовать данным технических условий.

Собранный карбюратор подвергают проверке на приборах и приспособлениях. При проверке устанавливают: плотность всех соединений, уровень топлива в поплавковой камере, работу ограничителя максимальных оборотов, работу карбюратора на всех режимах (при установке на двигателе).

Поступившие в ремонт приборы системы питания дизельного двигателя вначале моют в ванне с керосином, очищают волосяными щетками, а затем разбирают. При разборке применяют различного рода съемники, приспособления, выколотки с медными наконечниками. После разборки все детали моют в моечной установке, в ванне с керосином или в ультразвуковой установке и очищают, применяя различные инструменты. Затем их обдувают сжатым воздухом или вытирают чистыми салфетками, контролируют и сортируют согласно техническим условиям.

Основными дефектами деталей топливных насосов, насосов-форсунок и форсунок являются: износ и повреждение рабочих поверхностей деталей плунжерной пары, износ рабочих поверхностей клапанов и их седел, потеря упругости пружин. У форсунок наблюдается закоксовывание и износ элементов распылителя.

В корпусах топливного насоса встречаются трещины и поврежденная резьба. Валик насоса может иметь износ опорных шеек и кулачков.

Все непрецизионные детали (к прецизионным относятся: плунжерные пары, нагнетательные и обратные клапаны с их гнездами, распылители с иглами) ремонтируют обычными способами. Хромированием или осталиванием восстанавливают изношенные шейки кулачкового вала. Изношенные кулачки обрабатывают на копировально-шлифовальном станке до выведения следов износа. Трещины в корпусах заваривают, а отверстия с поврежденной резьбой восстанавливают нарезанием резьбы ремонтного размера.

Плунжерную пару можно восстановить перекомплектованием или хромированием плунжера. Перед комплектованием выводят износ рабочих поверхностей всех плунжеров и втулок. После подбора плунжер и втулку притирают тонкой притирочной пастой до получения требуемого соединения. Хромированные плунжеры после доводки также подбирают к втулкам и осуществляют их притирку. Затем детали промывают в дизельном топливе и контролируют. Вначале плунжер, смоченный дизельным топливом, вставляют в отверстие втулки и наблюдают за его опусканием. Он должен медленно опускаться под действием собственной массы до упора. Заедание или торможение не допускается. При вынимании плунжера, когда перекрыты отверстия втулки, должно ощущаться сильное сопротивление, создаваемое силой разрежения под плунжером. Затем осуществляют проверку плунжерной пары на герметичность на специальных приборах путем гидравлической опрессовки.

Износ рабочих поверхностен клапанов и их седел, нагнетательного клапана и седла, поверхности корпуса и запорной иглы распылителя форсунки восстанавливают притиркой при помощи притирочных паст. Хорошо притертые клапаны не должны отрываться от седел под действием собственной массы. Рекомендуется сферическую поверхность контрольного клапана насоса-форсунки притирать совместно с его гнездом.

Изношенные шестерни подкачивающего насоса, сальники и прокладки следует заменить новыми. Загрязненные фильтры очищают и промывают в дизельном топливе.

После ремонта и замены изношенных деталей топливные насосы и насосы-форсунки собирают, прирабатывают, регулируют и испытывают на стендах. Регулировку и испытание осуществляют в соответствии с требованиями технических условий

§55. Ремонт деталей газораспределительного механизма

- » onclick=»window.open(this.href,’win2′,’status=no,toolbar=no,scrollbars=yes,titlebar=no,menubar=no,resizable=yes,width=640,height=480,directories=no,location=no’); return false;» rel=»nofollow»> Печать

Ремонт распределительного вала.

Основными дефектами распределительного вала являются: изгиб, износ опорных шеек и шейки под распределительную шестерню, износ кулачков.

Биение промежуточных опорных шеек проверяют при установке вала в призмы на крайние опорные шейки. Допустимая величина биения устанавливается техническими условиями. Если биение превышает допустимую величину, то вал правят под прессом. Изношенные шейки шлифуют на меньший диаметр до одного из ремонтных размеров. После шлифования шейки полируют абразивной лентой или пастой’ ГОИ. При этом осуществляют замену изношенных опорных втулок на новые. Внутренние диаметры новых запрессованных втулок обрабатывают разверткой или расточкой резцом под размер перешлифованных шеек распределительного вала. Опорные шейки вала, вышедшие из ремонтных размеров, можно вос-

станавливать хромированием или осталиванием под номинальный или ремонтный размеры. Небольшой износ кулачков устраняют шлифованием на копировально-шлифовальном станке. При значительном износе вершину кулачка можно восстановить наплавкой сормайтом № 1 с последующим предварительным шлифованием на электрошлифовальной установке и окончательной обработкой на копировально-шлифовальном станке.

Ремонт клапанов, толкателей, коромысел.

Наиболее часто встречающимися дефектами клапанов являются: износ и обгорание рабочей фаски, деформации тарелки (головки), износ и изгиб стержня. Клапаны с небольшим износом рабочей фаски восстанавливают притиркой к седлу. При значительных износах или наличии глубоких раковин и рисок осуществляют шлифование и притирку. После шлифования фаски высота цилиндрической части головки клапана должна быть не менее величины, установленной техническими условиями.

Все клапаны притирают одновременно на специальном станке. Герметичность пары клапан— седло контролируют прибором, при помощи которого нагнетается под избыточным давлением (0,6—0,7 кгс/см 2 ) воздух. Давление в течение 1 мин не должно резко уменьшаться.

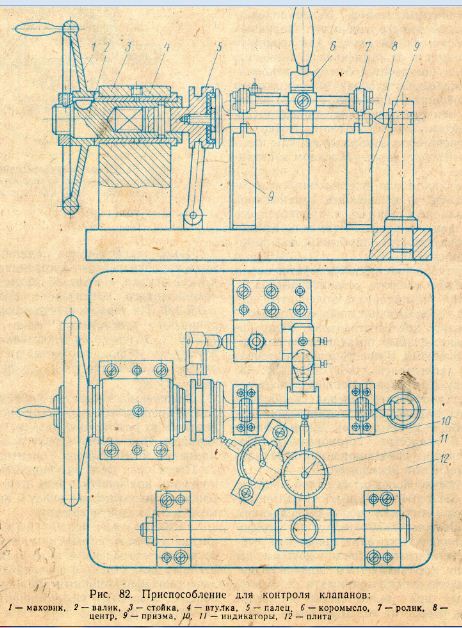

Изгиб стержня и биение рабочей фаски головки относительно стержня проверяют на специальном приспособлении (рис. 82). Контроль осуществляют индикаторами 10 и 11. Допускаемое биение стержня клапана — 0,015 мм на длине 100 мм, а биение рабочей фаски — 0,03. При большем биении стержень клапана правят.

Изношенный стержень клапана можно восстановить хромированием или осталиванием с последующим шлифованием до номинального размера. Изношенный торец стержня клапана шлифуют до получения гладкой поверхности.

У толкателей клапанов изнашиваются сферическая и цилиндрическая поверхности. Стержень восстанавливают шлифованием до ремонтного размера или хромированием. При этом отверстие у направляющих толкателей обрабатывают разверткой под размер устанавливаемых стержней или для запрессовки втулки. Втулки изготавливают из серого чугуна и запрессовывают с натягом 0,02—0,03 мм. После запрессовки внутренний . диаметр втулок обрабатывают разверткой, обеспечивая необходимый зазор в соединении. Износ сферической поверхности стержня устраняют шлифованием по шаблону, выдерживая установленную техническими условиями высоту.

В коромысле клапанов изнашиваются втулки, которые заменяют на новые и растачивают отверстие в них до номинального или ремонтного размера. В новой втулке сверлят масляные отверстия. Изношенную сферическую поверхность носка коромысла обрабатывают шлифованием.

§56. Ремонт приборов систем смазки и охлаждения

- » onclick=»window.open(this.href,’win2′,’status=no,toolbar=no,scrollbars=yes,titlebar=no,menubar=no,resizable=yes,width=640,height=480,directories=no,location=no’); return false;» rel=»nofollow»> Печать

Детали масляного насоса изнашиваются медленнее в сравнении с деталями двигателя. Поэтому при ремонте нет необходимости полностью разбирать насосы, а достаточно провести контрольное вскрытие, чистку редукционного клапана и проверку параметров насоса на испытательном стенде.

Наиболее распространенными дефектами деталей масляного насоса являются: износ поверхностей крышек насоса, гнезд под шестерни, шестерен, ведущего вала насоса, трещины и обломы, износ или повреждения резьбы в отверстиях.

Поверхность крышки насоса восстанавливают шлифованием на плоскошлифовальном станке. Изношенные в корпусе гнезда под шестерни устраняют обработкой в специальном приспособлении на токарном станке. Вначале „ обрабатывают внутреннюю поверхность на глубину не более 2 мм, а затем подрезают торцовую поверхность, обеспечивая заданную по техническим условиям глубину гнезда. Проверка точности обработки производится индикаторным устройством.

Изношенные шестерни заменяют новыми. Изношенный ведущий валик восстанавливают шлифованием под ремонтный размер втулки или хромированием под номинальный размер. Изношенные отверстия обрабатывают разверткой под увеличенный ремонтный размер или восстанавливают запрессовкой втулок. После запрессовки внутренний диаметр втулок обрабатывают разверткой до номинального размера.

Трещины и обломы устраняют сваркой с последующей механической обработкой. Рекомендуется горячая сварка ацетилено-кислородным нейтральным пламенем. Сварку ведут чугунно-медными присадочными прутками с флюсом. После сварки корпус медленно охлаждают в термокамере или в томильной яме.

Отверстия с изношенной или поврежденной резьбой восстанавливают нарезанием резьбы ремонтного размера или заваркой с последующим нарезанием резьбы номинального размера.

После ремонта и сборки масляный насос подвергают испытанию. Он должен создавать давление 6 кгс/см 2 при 600—800 об/мин вала насоса.

При ремонте двигателя осуществляют промывку масляных фильтров и если нужно, то заменяют фильтрующие элементы и негодные детали. Промывку производят в керосине с последующей обдувкой сжатым воздухом.

Трещины и обломы корпуса и крышки фильтра устраняют заваркой с последующей зачисткой мест сварки. Изношенную или поврежденную резьбу в отверстиях восстанавливают нарезанием резьбы ремонтного размера или заваркой с последующим нарезанием резьбы номинального размера.

Маслопроводы промывают керосином или горячим раствором каустической соды, а затем горячей водой и продувают сжатым воздухом. Трещины в трубках запаивают твердым припоем. Негодные соединительные ниппели заменяют новыми. После ремонта маслопроводы испытывают в течение 2 мин на герметичность сжатым воздухом под давлением 4 кгс/см 2 .

Радиаторы системы охлаждения могут иметь следующие основные дефекты: загрязнение сердцевины, отложение накипи и течь трубок. Загрязнение и накипь удаляют в установках, обеспечивающих подогрев раствора до 60—80°С, его циркуляцию и последующую промывку радиатора водой. Герметичность радиатора проверяют сжатым воздухом под избыточным давлением 0,3—0,5 кгс/см 2 , погрузив его в ванну с водой. Отверстия закрывают резиновыми пробками, через одну из которых поступает по шлангу воздух от воздушного насоса. Выходящие пузырьки воздуха укажут на наличие дефектов. Когда радиаторы ремонтируют без разборки (не снимая бачков), то испытание на герметичность осуществляют после удаления накипи.

Течь трубок устраняют пайкой. Заменяют на новые заглушенные трубки и трубки, имеющие большие вмятины. Для замены трубок отпаивают бачки радиатора от сердцевины. Затем нагретыми стальными стержнями, имеющими форму трубок, отпаивают дефектные трубки и плоскогубцами вынимают их из сердцевины. После этого устанавливают новую или запаянную трубку вместе со вставленным в нее стержнем. Затем вынимают стержень и концы установленной трубки развальцовывают. Далее припаивают концы трубок к опорным пластинам сердцевины, а также верхний и нижний бачки.

Отремонтированный радиатор проверяют в ванне, предварительно накачав в него воздух.

Основными неисправностями деталей водяного насоса являются: сколы и трещины на корпусе насоса, изгиб и износ валика, износ шпоночной канавки. Сколы на фланце и трещины на корпусе устраняют сваркой. Деталь предварительно нагревают. Рекомендуется заварку производить ацетилено-кислородным нейтральном пламенем. Трещины можно заделывать эпоксидной смолой. Погнутый валик правят под прессом, а изношенный менее допустимого восстанавливают хромированием и последующим шлифованием до номинального размера. Изношенную шпоночную канавку на валу заваривают, а затем фрезеруют новую канавку под углом 90—180° к старой.

§54. Ремонт деталей кривошипно-шатунного механизма

- » onclick=»window.open(this.href,’win2′,’status=no,toolbar=no,scrollbars=yes,titlebar=no,menubar=no,resizable=yes,width=640,height=480,directories=no,location=no’); return false;» rel=»nofollow»> Печать

Блок цилиндров большинства двигателей изготавливается из серого чугуна со вставными мокрыми гильзами. Основными дефектами блока цилиндров являются: пробоины, сколы, трещины различного размера и расположения, износ цилиндров или деформации посадочных отверстий под гильзу, износ гнезд вкладышей коренных подшипников, гнезд клапанов, обломы шпилек, срыв резьбы в отверстиях.

Дефекты блока цилиндров устанавливают тщательным осмотром, обмером цилиндров и опрессовкой. Осмотром обнаруживают пробоины, сколы, заметные для глаза трещины, срывы резьбы, состояние зеркала цилиндров. Опрессовкой выявляют трещины, не замеченные при осмотре. Один из применяемых стендов для гидравлического испытания блока цилиндров показан на рис. 70. В рубашку охлаждения блока под давлением 4—5 кгс/см 2 нагнетается вода. При этом на блок цилиндров должна быть установлена головка блока или вместо нее чугунная плита с резиновой прокладкой. Поворачивая раму стенда, осматривают блок и устанавливают, нет ли течи воды.

сверлом диаметром 5 мм и разделывают по всей длине шлифовальным кругом под углом 90° на глубину 4 /5 толщины стенки. Рекомендуется перед сваркой блок цилиндров нагреть до температуры 600—650°С. Трещину заваривают газовой сваркой, применяя нейтральное пламя, флюс и чугунно-медный присадочный пруток диаметром 5 мм. Шов должен быть ровным, сплошным и выступать над поверхностью основного металла не более 1,0—1,5 мм. После заварки блок цилиндров медленно охлаждают в термошкафу или в томильной яме, Заварку трещин можно осуществлять и без подогрева блока. В этом случае трещину заваривают электросваркой, применяя постоянный ток обратной полярности. Хорошие результаты получаются при заварке трещин между поясками цилиндров электродами, изготовленными из монель-металла, и следующем режиме сварки: сила тока — 120 А, напряжение 65—75 В.

Сварочный шов зачищают заподлицо с плоскостью основного металла напильником или наждачным кругом. Затем блок цилиндров подвергают опрессовке на стенде, проверяя герметичность сварочного шва. Течи воды через шов не допускаются.

На поверхности блока вокруг трещины на расстоянии до 30 мм создают шероховатость путем насечки зубилом или дробеструйной обработкой. Ацетоном или бензином обезжиривают подготовленную поверхность блока. Шпателем последовательно наносят слои эпоксидной пасты на подготовленную сухую поверхность. Вначале наносят первый слой пасты толщиной до 1 мм, резко перемещая шпатель по поверхности блока. Затем наносят второй слой пасты толщиной не менее 2 мм, тщательно втирая ее. Общая толщина слоя пасты на всей поверхности должна составлять 3—4 мм.

После заделки трещины блок цилиндров оставляют на 25—28 ч до полного затвердевания пасты. Процесс затвердевания пасты можно ускорить подогревом электрической отражательной печью до температуры 100°С или при приготовлении пасты осуществляют выпаривание отвердителя (полиэтиленполиамина) путем нагревания до температуры 105—110°С и последующей выдержки при данной температуре в течение 3 ч. Отремонтированную поверхность зачищают драчевым напильником или абразивным кругом. Подтеки пасты срубают зубилом.

Пробоины можно заделывать приваркой заплат, изготовленных из мягкой стали такой же толщины, что и стенка детали. Форма заплаты должна соответствовать форме поврежденного участка, а размеры ее на 1,5—2,0 мм меньше размера пробоины. Края пробоины и заплаты обрабатывают под углом. Заплату вначале приваривают в двух местах, а затем приваривают по всему периметру. Применяют электросварку и медные электроды, обернутые жестью. Рекомендуется герметизировать поврежденный участок эпоксидной смолой.

Трещины рубашки охлаждения блока можно заделать постановкой штифтов. Порядок выполнения работ следующий. Вначале по концам трещины просверливают отверстия сверлом диаметром 4—5 мм. Затем этим же сверлом сверлят отверстия по всей длине трещины на расстоянии 7—8 мм одно от другого. Нарезают резьбу и ввертывают медные прутки на глубину, равную толщине стенки блока.

Прутки обрезают ножовкой, оставляя концы, выступающие на 1,5—2,0 мм над поверхностью детали. Сверлят отверстия между установленными штифтами так, чтобы они перекрывали их на 3 /4 диаметра. Нарезают резьбу, ввертывают медные прутки и обрезают их ножовкой, оставляя соответствующие концы. Далее легкими ударами молотка концы штифтов расчеканивают, образуя плотный шов. Если требуется, то шов выравнивают напильником. Затем блок цилиндров подвергают опрессовке.

Блок цилиндров, имеющий сколы, допустимые для ремонта, восстанавливают наплавкой или приваркой заплаты.

Величину износа цилиндров или гильз определяют индикаторным нутромером (рис.71). Измерения делают в двух взаимно перпендикулярных направлениях и в трех поясах. Одно направление устанавливают параллельно оси коленчатого вала. Первый пояс располагается на расстоянии 5—10 мм от верхней плоскости блока, второй — в средней части цилиндра и третий — на расстоянии 15—20 мм от нижней кромки цилиндра. В зависимости от величины износа устанавливают вид ремонта. Обычно осуществляют растачивание и последующую доводку или постановку (запрессовку) гильз.

Вставные гильзы также можно ремонтировать расточкой с последующей окончательной обработкой хонингованием. Результаты исследований показали, что не менее,.80% гильз двигателя ЗИЛ-130, поступивших на авторемонтные заводы в первый раз, можно восстанавливать.

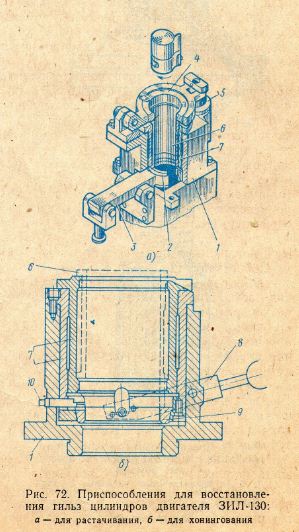

Растачивание является основным способом ремонта цилиндров и гильз. Цилиндры или гильзы обрабатывают до ремонтных размеров на расточных станках стационарного или переносного типа. Гильзы крепят в специальном приспособлении, установленном на столе расточного станка.

На рис. 72, а показано приспособление, применяемое при растачивании гильзы двигателя ЗИЛ-130. Гильза 6 устанавливается во втулке 7, которая расположена в корпусе 1 приспособления. Крепление осуществляется зажимами 3 и 5. Усилие зажима передается на гильзу через два сферических кольца 4 и 2.

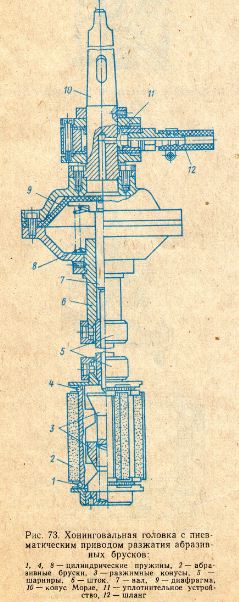

При обработке хонинговальную головку, соединенную со шпинделем станка, вводят в обрабатываемое отверстие (бруски находятся в сжатом состоянии). Вначале осуществляют предварительное, а затем окончательное хонингование. Применяют хонинговальную головку с механическим, гидравлическим или пневматическим разжимным устройством.

На рис. 73 показана одна из конструкций хонинговальных головок с пневматическим приводом.

Пневматический привод обеспечивает постоянное давление брусков на стенки цилиндра, что повышает качество обработки и производительность процесса хонингования. При этом можно регулировать давление брусков на обрабатываемую поверхность и автоматизировать процесс разжатия брусков по мере изменения диаметра гильзы.

Для получения правильной геометрической формы цилиндра в процессе хонингования необходимо установить определенную длину хода головки. Она должна быть такой, чтобы абразивные бруски выходили за торец цилиндра на величину, не превышающую 0,2—0,4 их длины. При большей величине хода хонинговальной головки наблюдаются погрешности формы, в частности, вогнутость, а при меньшей величине хода — бочкообразность.

Для предварительного хонингования рекомендуются бруски синтетических алмазов А10МХ50, а для окончательного хонингования — бруски БХ-100Х 11 Х9К38БС. Обработка ведется при режимах: окружная скорость вращения головки 280 об/мин, а скорость возвратно-поступательного движения — 90 двойных ходов в минуту. Припуск на предварительное хонингование устанавливают не более 0,08 мм, а для окончательного хонингования 0,04 мм.

Окончательная обработка цилиндров двигателя может быть осуществлена шариковыми раскатными головкам и, позволяющими получить поверхность требуемой точности и шероховатости. Процесс осуществляют после растачивания или одновременно за один проход обрабатывают отверстие цилиндра резцом и шариком головки.

Рекомендуется следующий режим резания и раскатывания: частота вращения — 450 об/мин; подача на 1 оборот — 0,08 мм; глубина резания — 0,25 мм; сила давления на шарик — 20 кгс.

Независимо от способа окончательной обработки цилиндров (гильз) их внутренний диаметр должен иметь один и тот же ремонтный размер.

Цилиндры можно восстанавливать запрессовкой гильз, если их износ превышает последний ремонтный размер или на стенках имеются глубокие риски и задиры. Для этого цилиндры обрабатывают под ремонтную гильзу, толщина которой должна быть не менее 3— 4 мм. В верхней части цилиндра растачивают кольцевую выточку под буртик гильзы. Гильзы запрессовывают с натягом 0,05—0,10 мм на гидравлическом прессе, опрессовывают и обрабатывают (растачивают и хонингуют) до номинального размера. Иногда гильзы обрабатывают под размер меньше номинального, чтобы использовать перешлифованные старые поршни.

Вставные гильзы выпрессовывают и запрессовывают при помощи специальных съемников.

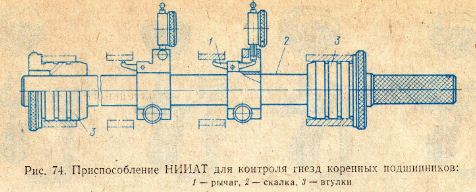

Деформации гнезд коренных подшипников проверяют поверочной скалкой. Если она входит в гнезда и без больших усилий проворачивается, то деформации отсутствуют.

Изношенные и деформированные гнезда вкладышей коренных подшипников растачивают до номинального размера. Снятые крышки подшипников обязательно маркируют (ставят номер блока цилиндров и порядковый номер крышки). Плоскости разъема крышки фрезеруют на определенную величину (0,6—0,8 мм) и контролируют индикаторным приспособлением. Так же фрезеруют внешний паз в крышке переднего и фасонный паз в крышке заднего коренного подшипника. Обработанные и принятые ОТК крышки собирают с блоком цилиндров соответственно их маркировке.

Ремонт головки блока цилиндров и клапанных седел. Основными дефектами головок блока цилиндров являются: трещины в различных местах, коробление поверхности сопряжения с блоком цилиндров, износ отверстий в направляющих втулках клапанов и резьбы, ослабление посадки седел клапанов в гнездах.

Головка блока цилиндров с деталями клапанного механизма работает в очень тяжелых условиях — при высоких температурах и воздействии механических и тепловых нагрузок.

Поэтому в зависимости от дефекта и места его расположения необходимо правильно установить способ ремонта. Трещины можно заделывать эпоксидными пастами, заваркой с общим подогревом головки, наложением заплат, штифтовкой.

Коробление плоскости сопряжения головки с блоком цилиндров устраняют шлифованием или фрезерованием с последующим шлифованием. При этом должна быть выдержана минимально допустимая глубина камеры сгорания, которая указывается в технических условиях. Величину коробления плоскости устанавливают на плите по краске или при помощи контрольной линейки и щупа.

Износ и раковины на фасках седел клапанов устраняют шлифованием или осуществляют замену седла. Производят притирку седла с клапаном или зенкование с последующим шлифованием и притиркой. При зенковании применяют комплект из четырех зенковок, имеющих углы наклона режущих кромок 30 или 45, 75 и 15°. Зенковки с углами 75 и 15° являются вспомогательными и применяются для получения необходимой рабочей фаски. На рис. 75 показана последовательность зенкования клапанного седла.

Рабочие фаски седел клапанов шлифуют абразивными кругами под соответствующий угол. Для двигателя ЗИЛ-130 впускные клапаны шлифуют под углом 60°, а выпускные клапаны —под углом 45° к оси направляющих втулок. Ширина рабочей фаски седла клапана должна быть 1,5—2,0 мм для двигателей ГАЗ и 2,5—3,0 мм — для двигателей ЗИЛ.

При больших износах седла клапана, когда утопание калибра превышает допустимую величину, указанную в технических условиях, седло клапана заменяют новым. Для этого изношенное клапанное седло растачивают, а затем запрессовывают вставное седло клапана, расчеканивая его при помощи специальной оправки. Далее шлифуют или зенкуют рабочую фаску до получения требуемого размера. Затем осуществляют притирку с рабочей поверхностью клапана.

Притирку выполняют на специальных станках, которые полностью механизируют процесс и позволяют выполнять обработку всех клапанов одновременно. Для притирки применяют притирочную пасту или пасту ГОИ. Рекомендуется вначале притирку производить более грубой пастой. Тонкая паста применяется для получения окончательной чистовой поверхности. Притирка должна обеспечить плотное, герметичное соединение рабочих фасок клапана и седла, исключающее возможность проникновения газов. Притертые клапан и седло должны иметь по всей окружности фаски ровную матовую полоску а определенной ширины (рис. 76). Для двигателей ЗИЛ ширина полоски должна быть равной l /2 ширины рабочей фаски седла.

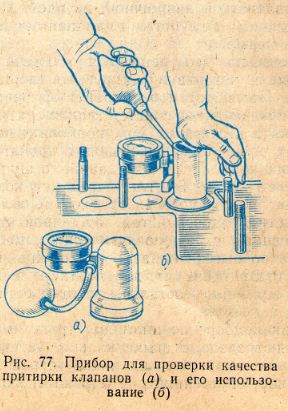

Качество притирки проверяют прибором (рис. 77), при помощи которого создают над клапаном избыточное давление воздуха (0,7 кгс/см 2 ). Давление устанавливают по манометру и оно не должно заметно снижаться в течение 1 мин.

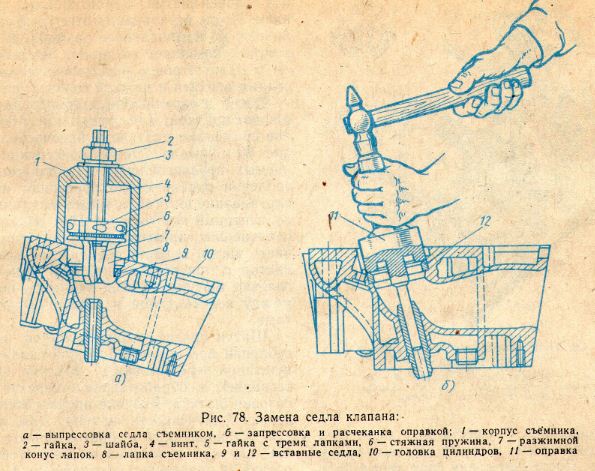

При ослаблении посадки седла клапана в гнезде его выпрессовывают, а отверстие растачивают для установки седла ремонтного размера. При выпрессовке применяют различные съемники. На рис. 78 показана одна из применяемых конструкций съемников.

Ремонт поршня.

Основными дефектами поршня являются нагар на днище и канавках, износ канавок под кольца, отверстий в бобышках, трещины и царапины на стенках.

Для очистки канавок поршня от нагара применяют приспособление в виде стальной ленты с рукоятками, на внутренней поверхности которого закреплены резцы. Вставляя резцы в канавку и поворачивая приспособление вокруг поршня, удаляют нагар.

Поршни с изношенными канавками под поршневые кольца заменяют новыми соответствующих размеров.

Изношенное отверстие в бобышках поршня восстанавливают развертыванием с последующей установкой поршневого пальца увеличенного размера. Незначительные риски или царапины на наружной поверхности поршня удаляют зачисткой наждачной шкуркой. Поршни с трещинами и глубокими царапинами заменяют на новые.

Подбор поршневых колец.

Изношенные и потерявшие упругость поршневые кольца заменяют новыми. Подбор новых колец производят в соответствии с размерами поршня и цилиндра. При подборе к поршню кольца (рис. 79,а) производят прокатку его по канавке и если нет заеданий, то щупом определяют зазор. В случае заедания кольца в канавке или малого зазора кольцо шлифуют на листе мелкозернистой наждачной бумаги, положенной на поверочную плиту. Величина зазора по высоте канавки не должна превышать 0,052—0,082 мм для верхнего и 0,035— 0,70 мм — для остальных компрессионных колец.

При подборе по цилиндру (рис. 79, б) определяют зазор в стыке кольца, установленного в цилиндр. Кольцо можно устанавливать в калибр, внутренний диаметр которого равен диаметру цилиндра. При отсутствии или малой величине зазора осуществляют подпиливание стыков колец личным напильником. При этом плоскости стыков колец должны быть параллельны. Техническими условиями установлена для каждого двигателя определенная величина зазора. Для компрессионных колец зазор должен быть 0,3—0,5 мм, а для малосъемных колец —0,15—0,45 мм. При зазоре больше нормального кольца бракуются.

Ремонт поршневого пальца.

Изношенные поршневые пальцы восстанавливают хромированием. Осуществляют наращивание пористого хрома, который хорошо удерживает масло. После нанесения слоя хрома пальцы шлифуют под необходимый ‘размер. При износе по диаметру более 0,03 мм пальцы ремонтируют или заменяют новыми. Рекомендуется при капитальном ремонте двигателя устанавливать поршневые пальцы только номинального размера. Для облегчения сборки их размеры рассортированы на ряд групп.

Основными дефектами шатуна являются: изгиб и скручивание стержня, износ отверстия втулки верхней головки и отверстия под втулку, износ отверстия и торцовых поверхностей нижней головки.

Изношенные втулки верхней головки шатуна обычно заменяют новыми. Иногда отверстие втулки растачивают или развертывают под увеличенный ремонтный размер поршневого пальца.

Изношенное отверстие головки под втулку восстанавливают обработкой под ремонтные размеры (шатуны двигателей ЯМЗ-236 и ЯМЗ-238) или шатуны с данным дефектом выбраковывают (шатуны двигателей ЗИЛ-130, ЗИЛ-164, ГАЗ-51).

Отверстие нижней головки шатуна под вкладыш растачивают и шлифуют под номинальный размер после обработки стыковых поверхностей крышки с шупом. Последние фрезеруют или шлифуют, используя специальные приспособления. При наличии гальванического участка целесообразно отверстие нижней головки шатуна ремонтировать осталиванием. После осталивания отверстие восстанавливают до номинального размера. Этот метод ремонта позволяет сохранить жесткость детали и межцентровое расстояние между отверстиями верхней и нижней головок шатуна.

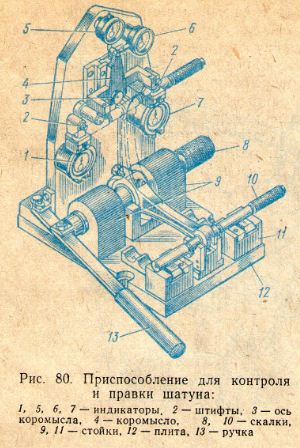

Шатун плотно устанавливается в приспособлении при помощи большой скалки 8; пропущенной через стойки 9. Малую скалку 10 вставляют в обработанное отверстие верхней головки шатуна. Вначале предварительно проверяют скрученность шатуна. Для этого шатун, установленный в горизонтальном положен ним, вручную поворачивают так, чтобы малая скалка 10 поочередно упиралась на сухари стоек 11. Наличие зазора укажет о скручивании шатуна.

Определение величины скручивания и изгиба производится при нахождении шатуна в вертикальном положении. При этом малая скалка 10, соприкасаясь с упорами коромысла 4, находится в контакте с штифтами 2 индикаторов / и 7, которые указывают величину скрученности шатуна. Индикатор 5 устанавливает отклонение расстояния между осями отверстий верхней и нижней головок, а индикатор 6 — непараллельность осей отверстий.

После правки и контроля, резко перемещая рукоятку 13, выбивают большую скалку 8, освобождая шатун.

Перед началом работы индикаторы приспособления настраивают по эталонному шатуну.

Ремонт коленчатого вала.

Основными дефектами коленчатого вала являются: изгиб, износ шатунных и коренных шеек, износ отверстия под подшипник ведущего вала коробки передач и отверстий фланца вала под болты крепления маховика.

Изгиб коленчатого вала двигателя проверяют на стенде, на призмах, установленных на контрольной плите или в центрах токарного станка при помощи индикатора. Изгиб (биение средней коренной шейки относительно крайних) свыше допустимого по техническим условиям устраняют правкой на прессе.

Коленчатый вал устанавливают на призмы крайними коренными шейками, а штоком пресса через медную или латунную прокладку давят на среднюю шейку со стороны, противоположной изгибу. При этом величина прогиба должна быть примерно в 10 раз больше устраняемого изгиба. Вал выдерживают под нагрузкой на прессе в течение 2—4 мин. После правки рекомендуется вал подвергнуть термической обработке, т.е. нагреть до 180—200°С и выдержать при этой температуре в течение 5—6 ч. Затем вал проверяют на биение. Биение средних шеек по отношению к крайним шейкам не должно превышать 0,05 мм.

В тех случаях, когда использованы все ремонтные размеры и дальнейшее уменьшение диаметра вала недопустимо, а прочность его достаточна, шейки можно восстанавливать наплавкой с последующей обработкой под номинальный размер.

При восстановлении шеек коленчатого вала важна правильно выбрать установочные базы. Рекомендуется устанавливать коленчатый вал на станке на те же базовые поверхности, которые применялись при изготовлении. Тогда получаются минимальные погрешности, связанные с его установкой. В конструкциях коленчатых валов двигателей ЗИЛ-130, ГАЗ-53, ЯМЗ-236 и других предусмотрены фаски с двух сторон (со стороны отверстия под храповик и отверстия под шариковый подшипник направляющего конца ведущего вала). Данные фаски принимают в качестве установочных баз. Предварительно их проверяют и при необходимости зачищают или исправляют.

В конструкциях коленчатых валов двигателей ГАЗ-51, ЗИЛ-164 центровые отверстия, используемые при изготовлении, в последующем удаляются. Поэтому необходимо при шлифовании шеек коленчатого вала правильно выбрать новые установочные базы, которые бы удовлетворяли предъявляемым требованиям. Для таких валов можно принимать за установочные базы: при шлифовании .коренных шеек — фаску отверстия под храповик и отверстие под подшипник направляющего конца ведущего вала, при шлифовании шатунных шеек— шейку под шестерню и наружную цилиндрическую поверхность фланца под маховик. Для обеспечения требуемой точности обработки выбранные установочные поверхности предварительно подготавливают.

В качестве технологической базы могут быть приняты прошлифованные коренные шейки при шлифовании шатунных шеек. При этом ось вращения шатунных шеек должна точно совпадать с осью шпинделя станка.

Износ отверстия под подшипник ведущего вала коробки передач восстанавливают постановкой втулки. На рис. 81 приведен эскиз восстановленного коленчатого вала двигателя ЗИЛ-130, На токарно-винторезном станке растачивают отверстие в вале до диаметра

затем запрессовывают ремонтную втулку до упора, растачивают отверстие во втулке до размера 52 и снимают фаску 3X30°

Изношенное отверстие во фланце вала под болты крепления маховика обрабатывают разверткой до ремонтного размера в сборе с маховиком. При сборке ставят болты крепления маховика увеличенного ремонтного размера.

После ремонта необходимо осуществить контроль коленчатого вала для установления качества выполненных работ и выявления возможных раковин и трещин.

Замена подшипников.

Подшипники для шатунных и коренных шеек коленчатого вала изготовлены в виде стальных тонкостенных вкладышей, с внутренней стороны залитых антифрикционным сплавом. Заводы выпускают вкладыши как номинального, так и ремонтного размеров. При износе их осуществляют замену вкладышей без какой-либо дополнительной подгонки. Вкладыши заменяют только парами.

Ремонт системы смазки двигателя

Каждый двигатель внутреннего сгорания имеет свои конструктивные особенности. Основное, что их объединяет, все моторы нуждаются в смазке. В процессе работы силового агрегата, детали, из которых он состоит, взаимодействуют друг с другом. Большое количество поверхностей подвергаются трению и, как следствие, повышенному износу. Если с этим не бороться, вся система двигателя быстро выйдет из строя и приведет его в полную негодность.

С целью снизить негативные последствия трения, конструктивно предусмотрена система смазки двс. Основная задача смазки, образовать тонкую пленку из масла между трущимися деталями. Масляная пленка не только смазывает поверхности и обеспечивает скольжение между элементами, она так же отводит от них тепло, очищает от продуктов износа и нагара, уплотняет соединение.

Таким образом, система смазки двигателя автомобиля позволяет силовой установке нормально функционировать и выполнять свое прямое назначение.

Задачи, выполняемые системой смазки:

- Образование масляной плёнки на поверхностях деталей;

- Отвод тепла от трущихся поверхностей;

- Удаление продуктов износа;

- Защита деталей от коррозии;

- Уплотнение соединений;

- Выполнение роли рабочей жидкости.

В двигателях, устройство которых требует создавать и поддерживать установленное давление на определенную область детали или механизма, масло выступает как рабочая жидкость. Например, при помощи давления, переданного рабочей жидкостью, происходит изменение фаз газораспределения или регулируются зазоры клапанов гидравлическими компенсаторами. В современном моторе применение масла в качестве рабочей жидкости, довольно частое явление.

Система смазки автомобилей: виды

Систему смазки двигателя условно можно классифицировать по способу подачи масла к смазываемым деталям:

- Под давлением;

- Самотёком (разбрызгиванием);

- Комбинированная.

Подача смазки под давлением, осуществляется при помощи масляного насоса. Масло забирается из картера двигателя и по специальным каналам подводится к трущимся поверхностям. После выполнения своей функции, стекает в картер двс. Преимущество такого способа в том, что к определенным поверхностям можно подать ровно столько смазки, сколько им необходимо и четко в промежутке времени, который требуется для нормальной работы детали.

Подача смазки самотеком (разбрызгиванием) происходит под воздействием сил, создаваемых вращающимися деталями мотора. Масло разбивается на мелкие капли, образуя масляный туман. Мельчайшие частички заполняют все свободное внутреннее пространство силовой установки и таким образом, происходит процесс смазывания всех поверхностей.

Эффективность такого метода крайне низкая, основные недостатки: попадание мала на смазываемую поверхность случайным образом, большой перерасход, быстрое окисление.

Комбинированная смазочная система сочетает в себе характеристики обоих предыдущих методов.

Немаловажно в процессе циркуляции масла по двигателю, обеспечить его регулярное охлаждение, которое происходит в картере двс. Это препятствует окислению рабочего продукта и преждевременному старению. По способу охлаждения масла можно выделить:

- Открытая вентиляция картера;

- Закрытая вентиляция картера.

При использовании открытой системы газы, образованные в картере, через отверстие выходят в атмосферу. Закрытая система направляет газ обратно в цилиндр двигателя для сжигания.

В некоторых конструкциях используется охлаждение масла с помощью радиатора. Сам процесс охлаждения происходит посредством обтекания радиатора воздухом, либо жидкостью.

Применение мокрого и сухого картера в комбинированной системе смазки

Комбинированная система наиболее популярна при создании автомобилей в современных условиях. Она подразумевает под собой подачу масла под давлением ко всем деталям и механизмам, которые наиболее остро в этом нуждаются, например, подшипники. Давление масла нагнетается при помощи масляного насоса. Все остальные детали смазываются масляной эмульсией.

В комбинированной системе конструктивно может быть применен различный вид картера:

- Мокрый картер.

- Сухой картер

Под мокрым картером подразумевается постоянное заполнение его маслом. Такой принцип используется на большинстве стандартных автомобилей. Его достоинством является простота и надежность. Однако, имеются и свои недостатки. Например, при попадании топлива в смазку возможно образование масляной пены. Вместе с ней в систему будет попадать большое количество воздуха, тем самым, резко снижая давление и сводя работу системы смазки двигателя до нуля.

Дабы избежать таких неприятностей на некоторых автомобилях, применяется сухой картер. Принцип в том, что масло храниться в отдельном бачке и подается в систему из него. Таким образом, исключается возможность забора воздуха при образовании пены или падении уровня масла.

Преимущество этой системы: обеспечении стабильной работы двигателя при прохождении автомобилем препятствий с большим углом наклона, размеры силовой установки значительно уменьшаются в виду маленького размера картера, расход масла и его количество в двигателе уменьшается.

Неисправности системы смазки двигателей ВАЗ

Для начала рассмотрим неисправности системы смазки автомобилей производства ВАЗ (2106, 2107, 2108, 2110 и т. д.).

Одной из самых частых проблем на данных авто является несоответствие давления в системе – оно может быть завышено или занижено.

Высокое давление может быть из-за:

- Заклинившего редукционного клапана насоса в закрытом положении, в итоге этот клапан не сбрасывает излишнее давление. Одним из признаков этой неисправности является появление течи масла в районе коленвала – высокое давление приводит к продавливанию сальника коленвала и масло выходит наружу;

- Использования масла, не соответствующего по вязкости. Сильно вязкое масло будет значительно медленнее проходить по каналам, и масляный насос будет создавать избыточное давление;

- Засорения продуктами износа масляных каналов, из-за чего их пропускная способность значительно снизится и будет возникать избыточное давление.

ПОПУЛЯРНОЕ У ЧИТАТЕЛЕЙ: Как почистить топливную систему автомобиля

Такая неисправность, как сниженное давление, вплоть до полного отсутствия его в системе, встречается значительно чаще.

Причиной низкого давления может быть малый уровень масла, из-за чего насос попросту не может создать необходимое давление.

Виной также может стать и редукционный клапан. Его сильный износ или заклинивание в открытом положении приведет к недостаточному давлению в системе.

Низкое давление может и сигнализировать о значительном износе элементов двигателя (шеек и подшипников коленчатого и распределительного валов) или самой системы смазки (шестеренчатая пара масляного насоса).

Проблемы могут возникнуть и из-за сильно засоренной сетки маслоприемника или повреждения корпуса насоса.

Еще одной причиной низкого давления, сопровождающегося повышением уровня рабочей жидкости в поддоне является пробой прокладки ГБЦ. И хоть эта неисправность не относится к смазке, но повлиять на ее работу она может.

При появлении проблем в работе масляной системы лучше сразу же найти причину и устранить ее.

Как указано выше, зачастую причиной неисправности является нарушение работы масляного насоса, на него и в первую очередь нужно обратить внимание.

Поскольку доступ к насосу производится через поддон, то можно сразу оценить и состояние маслоприемника.

Сам насос снимается с авто, оценивается его состояние, а также состояние приводной шестерни, расположенной на коленчатом валу. При обнаружении сильного износа или повреждения он заменяется.

Сложнее устранить неисправность, если засорены каналы. Прочистить их порой бывает очень сложно. Для этого применяются как химические средства, так и механическая чистка.

А вот если причиной неправильной работы является сильный износ элементов двигателя, то устранить ее получится только капитальным ремонтом силовой установки.

У двигателя данного автомобиля смазка конструктивно сложнее и включает радиатор охлаждения. Поэтому помимо вышеописанных неисправностей системы смазки добавляется еще одна – подтекание масла на трубопроводах или в местах их соединения.

Если утечка масла происходит из-за повреждения трубопровода его следует сразу же заменить.

Утечка же в местах соединения зачастую устраняется обычной подтяжкой гайки штуцера.

На этом двигателе, применяемом на грузовых автомобилях ЗИЛ, а также тракторах МТЗ-80/82 старых моделей особенностью системы смазки является наличие центробежного фильтра очистки масла – центрифуги. Она также присутствует и системе смазки КамАЗ.

Причиной повышенного или пониженного давления в системе у этих двигателей может стать именно она.

Засорение сопел центрифуги, через которые выходит масло, может стать причиной повышенного давления. А сильный налет на стенках приводит к заклиниванию ротора центрифуги – масло не очищается, а просто вытекает с сопел и сразу возвращается в систему – это приводит к снижению давления.

Не стоит забывать и о механических неисправностях центрифуги – они могут привести к нарушению работы системы смазки.

У двигателей производства ЗМЗ, которые устанавливаются на «Волги», «Газели» и ГАЗ-53 неисправности идентичны вышеописанным.

Элементы, системы смазки, её устройство и принцип работы

Основными элементами системы смазки являются:

- Картер с поддоном;

- Насос;

- Фильтр;

- Радиатор;

- Перепускные клапаны;

- Магистраль и каналы;

- Датчики.

Конструкция системы смазки для разных видов и типов двигателей различна и может существенно отличаться дрыг от друга наличием, или отсутствием тех или иных компонентов или систем.

- Поддон, это самая нижняя часть двигателя

Основная его задача хранить и охлаждать смазку. Кроме того, в его конструкции предусмотрены специальные перегородки, которые успокаивают волнение масла при движении автомобиля по неровностям. Крепление поддона к картеру осуществляется болтами, между ними есть уплотнительная прокладка, предупреждающая утечку масла из силовой установки. Для определения необходимого количества масла применяется щуп, на поверхности которого нанесены специальные метки.

- Насос, служит для перекачки масла из картера и создания масляного давления в каналах двс.

Возможна установка насосов различного типа, зависит от конструкции силовой установки. Наиболее популярны шестеренчатые и роторные насосы. Шестеренчатый насос может быть с внутренним или наружным зацеплением шестерен. Подача масла в шестеренчатом насосе осуществляется с постоянным давлением, тогда как в роторном насосе давление можно менять. Давление масла в канале двигателя в зависимости от его конструкции может быть от 2-16 атмосфер.

- Фильтр очищает масло от механических примесей и нагара.

Благодаря этому, увеличивается срок службы силовой установки и масла. Кроме того, вбирая в себя мусор, он упрощает техническое обслуживание системы смазки. При замене масла обязательно надо заменить и фильтр.

- Радиатор охлаждает моторное масло.

Применение радиатора обусловлено целевым назначением мотора. Не все двигатели нуждаются в использовании такого прибора. В основном радиаторами оснащаются высоко оборотистые, и сильно нагруженные моторы.

Радиаторы бывают двух видов, с воздушным или жидкостным охлаждением. Принцип воздушного, обдув потоком воздуха при движении автомобиля. Именно поэтому такие устройства располагают в передней части агрегата, обеспечивая ему достаточное количество воздуха. Жидкостные радиаторы охлаждаются благодаря системе охлаждения двигателя.

- Перепускные, редукционные клапаны обеспечивают нормальное давление в системе смазки.

Задача клапана, сбросить излишек давления при его увеличении свыше установленной нормы. Для защиты устройств и элементов двигателя устанавливается несколько клапанов в конструкции. Например, в масляном насосе, фильтре и др. При засорении фильтра, дабы не застопорить работу двигателя и системы в целом, перепускной клапан пускает масло в обход ему.

- Магистраль и каналы представляют собой отверстия, для циркуляции масла.

Они располагаются внутри многих деталей двигателя и составляют систему подачи масла к трущимся элементам. Главная магистраль ведет от насоса к фильтру и имеет большее сечение, так же она подает смазку к подшипникам коленчатого вала.

- Датчики замеряют и передают показатели, необходимые для нормальной работы системы.

Основными показателями являются: давление, температура, уровень масла. Наиболее важные показания снимает датчик давления масла. При резком падении давления возможен сбой системы в целом, поэтому показания датчика выводятся на приборную панель.

Датчик давления устанавливается в центральной магистрали. В более современных моторах он передает показания компьютеру, или электронному блоку управления. В случае превышения необходимых показателей электроника полностью останавливает работу системы.

Схема системы смазки двигателя

Как правило, устройство системы смазки двигателя следующее:

- поддон картера;

- масленый насос;

- фильтр;

- радиатор;

- системы датчиков и клапанов.

– Поддон картера используется для хранения масла, уровень которого контролируется с помощью датчика температуры и уровня масла или щупа.

– Для закачивания смазки в систему предназначен масляный насос. Приводится в действие от коленчатого, распределительного или дополнительного вала двигателя.

– За очистку масла от нагара и продуктов износа отвечает масляный фильтр.

– Специальный датчик, установленный на масляной магистрали, контролирует давление масла.

– Редукционные клапана предназначены для поддержания рабочего давления масла в двигателе.

Рекомендуемая статья: Роботизированная коробка передач (РКПП) и ее работа

Система смазки, принцип работы

Основной принцип работы заключается в постоянной подаче масла ко всем трущимся деталям силовой установки, не зависимо от того, в каком режиме происходит работа в данный момент времени.

При включении двигателя, смазка, посредством насоса начинает циклически циркулировать в системе, проходя через фильтр, далее — по центральной магистрали попадает в масляные каналы блока цилиндров. Через них движение происходит к трущимся парам и деталям, максимально нуждающимся в смазке. Деталью, испытывающей максимальное трение, в двигателе служит поршневое кольцо.

Поэтому первым делом задача масла состоит в его смазке. Так же необходимо подать смазку к опорным подшипникам и кулачкам распределительного вала, коренным и шатунным подшипникам коленчатого вала и .т.п.

Оказавшись в приводе газораспределительного механизма, масло попадает в головку блока цилиндров, где посредством разбрызгивания, смазывает коромысла, толкатели клапанов и всю систему головки блока цилиндров в целом.

Благодаря отверстиям в опаре шатуна масло оказывается на рабочей поверхности цилиндра и разбрызгивается на поверхность поршня и поршневые кольца. Это способствует смазке и охлаждению цилиндров и поршней, повышению ресурса двигателя и его компонентов.

Техническое обслуживание двигателя

Основные неисправности механизмов двигателя. Работы, выполняемые при ТО систем питания. Установка уровня топлива в поплавковой камере. Регулировки пусковых зазоров и холостого хода. Основные неисправности системы питания дизеля, обслуживание форсунки.

| Рубрика | Транспорт |

| Вид | лабораторная работа |

| Язык | русский |

| Дата добавления | 31.10.2013 |

| Размер файла | 1,4 M |

- посмотреть текст работы

- скачать работу можно здесь

- полная информация о работе

- весь список подобных работ

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на Источник Источник http://www.allbest.ru/

Комитет общего и профессионального образования Ленинградской области

Государственное бюджетное образовательное учреждение начального

Профессионального образования Ленинградской области

Профессиональное училище № 24 имени Петра Лаврова

Лабораторная работа по техническому обслуживанию автомобиля

Тема: Техническое обслуживание двигателя.

Цель работы: научиться определять неисправности систем и механизмов двигателя и приемам его обслуживания

Материальное обеспечение: набор слесарного инструмента слесаря по обслуживанию топливной аппаратуры бензиновых двигателей; газоанализатор; динамометрический ключ; набор инструментов слесаря по обслуживанию и ремонту систем питания дизельных двигателей; стенд для регулировки и проверки приборов системы питания бензиновых двигателей; стенд для проверки и ремонта топливной аппаратуры дизеля; прибор для проверки форсунок;

Основные неисправности механизмов двигателя.

1.Падение мощности двигателя, повышенный расход топлива

Вызваны накоплением нагара в камере сгорания, неправильной регулировкой ГРМ.

2.Повышенный расход смазочного материала и дымность выпуска двигателя.

Износ поршневых колец, износ канавок под поршневые кольца, потеря упругости колец, износ и повреждение гильз цилиндров.

Повышенная дымность (дым синий).

3.Снижение давления в цилиндрах двигателя.

Износ поршневых колец, гильз цилиндров, неплотное прилегание клапанов к седлам, повреждение прокладки головки цилиндров.

4.Стук коренных подшипников коленчатого вала.

Слишком раннее зажигание; недостаточное давление масла; ослаблены болты крепления маховика; увеличенный зазор между шейками и вкладышами коренных подшипников; увеличенный зазор между упорными полукольцами и коленчатым валом.

Металлический стук глухого тона. Обнаруживается при резком открытии дроссельных заслонок на холостом ходу.

5. Стук шатунных подшипников.

Недостаточное давление масла; чрезмерный зазор между шейками коленчатого вала и шатунными вкладышами

Обычно стук шатунных подшипников резче стука коренных подшипников. Он прослушивается на холостом ходу при резком открытии дроссельных заслонок. Место стука легко определить отключая по очереди свечи зажигания.

Увеличенный зазор между поршнями и цилиндрами; чрезмерный зазор между поршневыми кольцами и канавками на поршне.

Стук обычно не звонкий, приглушенный. Лучше всего прослушивается при малой частоте вращения коленчатого вала и под нагрузкой

7. Стук впускных и выпускных клапанов.

Увеличенные зазоры в клапанном механизме; поломка клапанной пружины; чрезмерный зазор между клапаном и направляющей втулкой; износ кулачков распределительного вала.

Стук обычно с равномерными интервалами. Частота его меньше частоты любого другого стука в двигателе.

Работы выполняемы при ТО механизмов двигателя.

При ЕО — двигатель очищают от внешних загрязнений, осматривают и прослушивают его работу в разных режимах.

При ТО-1 — проверяется крепление опор двигателя подтягивают их, проверяют уплотнения, герметичность соединений головки блока цилиндров и поддона, а также уплотнение коленчатого вала.

При ТО-2 — помимо работ выполняемых при ТО-1, дополнительно к ним подтягивают головку блока цилиндров, поддон картера, регулируют тепловые зазоры клапанов и натяжение цепи привода ГРМ.

Основные неисправности системы питания карбюраторного двигателя.

Переобогащение горючей смеси.

Падение мощности двигателя, повышенный расход топлива, хлопки в глушителе, чёрный дым из глушителя.

Высокий уровень топлива в поплавковой камере карбюратора; засорение воздушного фильтра; износ отверстий в топливных жиклерах карбюратора; засорение воздушных жиклеров; повреждение прокладок; нарушение регулировки привода управление воздушной заслонкой, как следствие её неполное открытие.

Переобеднение горючей смеси.

Падение мощности двигателя, хлопки в карбюраторе, перегрев двигателя

Подсосы воздуха через неплотности в местах крепления карбюратора и впускного трубопровода к головке цилиндров двигателя; низким уровнем топлива в поплавковой камере карбюратора; засорение топливных жиклеров и каналов главного дозирующего устройства и системы холостого хода;

Отсутствие подачи топлива.

Двигатель не пускается.

Засорение топливных фильтров, не открывается атмосферный клапан в пробке топливного бака, неплотное прилегание клапанов в топливном насосе, разрыв диафрагмы топливного насоса, износ рычага привода насоса, подсос воздуха во всасывающей магистрали.

Недостаточная подача топлива.

Низкое давление топлива на выходе из насоса, понижение уровня топлива в поплавковой камере на работающем двигателе.

Повреждена диафрагма насоса, засорение фильтрующих элементов, потеря упругости пружины диафрагмы.

Работы, выполняемые при ТО систем питания карбюраторного двигателя.

При ЕО осматривают систему питания, обратив внимание на отсутствие подтекания бензина. При эксплуатации автомобиля по дорогам с большой запыленностью воздуха производят очистку воздушного фильтра. Проверяют уровень бензина в баке и при необходимости заправляют его.

При ТО-1 проверяют работу двигателя при различной частоте вращения коленчатого вала и при необходимости, регулируют карбюратор на устойчивую работу двигателя, на режиме холостого хода, проверяют работу привода управления карбюратора, при необходимости регулируют, сливают отстой из фильтра — отстойника и топливного бака.

При ТО-2 проверяют: крепление, герметичность топливного бака (баков), соединений трубопроводов, карбюратора, топливного насоса, работу привода управление карбюратором (полноту открытия и закрытия дроссельной и воздушной заслонок) при необходимости устраняют неисправность; уровень топлива в поплавковой камере карбюратора; работу топливного насоса; лёгкость пуска двигателя, кроме того, снимают и промывают воздушный фильтр (в сухих фильтрах меняют фильтрующий элемент), промывают фильтр-отстойник и фильтр тонкой очистки топлива, проверяют работу клапанов в пробке заливной горловины топливного бака и продувают их сжатым воздухом, при необходимости промывают топливный бак, регулируют карбюратор.

При СО промывают топливный бак (баки) и продувают сжатым воздухом трубопроводы, проверяют уровень топлива в топливной камере карбюратора и при необходимости проверяют его регулировку.

К работам по ТО карбюратора, выполнение которых не требует снимать его с двигателя, относятся: регулировка привода управления карбюратором; регулировка холостых оборотов коленчатого вала двигателя; проверка герметичности элементов карбюратора. К работам по ТО карбюратора, связанным со снятием его с двигателя и разборкой, относятся следующие проверки: пропускной способности жиклеров карбюратора, упругости пластичности блока диффузора; подачи ускорительного насоса, а так же проверка и регулировка уровня топлива в топливной камере карбюратора.

ТО воздушного фильтра необходимо проводить, т.к. фильтр засоряется пылью, что приводит к падению мощности двигателя, нарушению состава горючей смеси и следовательно, к перерасходу топлива. При загрязнении воздушного фильтра в цилиндры попадает пыль. Это вызывает ускоренное изнашивание цилиндров, поршней, поршневых колец и других деталей. В результате срок службы двигателя до очередного ремонта сокращается. ТО фильтров состоит в периодическом сливе отстоя грязи и воды и промывке фильтрующего элемента в керосине, бензине или ацетоне с последующей продувкой сжатым воздухом.

ТО топливного насоса, должно обеспечить надёжную подачу насосом топлива от бака к карбюратору. Важное значение имеет подача насоса, максимальное давление нагнетание, разряжение при всасывании топлива и герметичность клапанов насоса.

При проведении ТО системы питания карбюраторных двигателей необходимо строго соблюдать правила техники безопасности. Они заключаются в основном в недопущении работы с открытым огнём, в предотвращении искрообразования, недопустимости курения при ТО.

Техническое состояние системы питания при эксплуатации изменяется. Воздушные и топливные фильтры постепенно засоряются. В результате ухудшается очистка воздуха и топлива, подача топливного насоса уменьшается.

Регулировки и проверки карбюратора 21083.

Герметичность игольчатого клапана проверяется на стенде, который обеспечивает подачу топлива к карбюратору 21083 под давлением 30 кПа. После установки уровня топлива в контрольной пробирке стенда падение его не допускается в течение 10-15 с. Если уровень топлива в пробирке понижается, то это указывает на утечку топлива через игольчатый клапан. В случае утечки топлива замените игольчатый клапан.

Установка уровня топлива в поплавковой камере.

Необходимый для нормальной работы карбюратора 21083 уровень топлива обеспечивается правильной установкой исправных элементов запорного устройства. Правильность установки поплавка 1 (рис.1) проверьте калибром 4, для чего установите его перпендикулярно крышке 2, которую держите горизонтально поплавками вверх. Между калибром по контуру и поплавками должен быть зазор не более 1 мм. При необходимости отрегулируйте подгибанием язычка и рычагов поплавка. Опорная поверхность язычка должна быть перпендикулярна оси игольчатого клапана 5 и не должна иметь вмятин и забоин.

Рис. 1 — Установка уровня топлива в поплавковой камере карбюратора 21083: 1 — поплавок; 2 — крышка карбюратора; 3 — прокладка; 4 — калибр для проверки положения поплавков; 5 — игольчатый клапан

Регулировка привода карбюратора 21083.

При полностью нажатой педали 1 (рис.2) управления дроссельными заслонками, дроссельная заслонка первой камеры должна быть полностью открыта и сектор 11 не должен иметь дополнительного хода. При отпущенной педали 1 дроссельная заслонка должна быть полностью закрыта. Если этого нет, отрегулируйте положение педали и дроссельной заслонки регулировочными гайками 10 на переднем наконечнике троса привода.

Рис. 2 — Привод управления карбюратором 21083: 1 — педаль управления дроссельными заслонками; 2 — возвратная пружина; 3 — прокладка упора педали; 4 — кронштейн; 5 — втулка; 6 — стопорная скоба; 7 — наконечник троса; 8 — оболочка троса; 9 — кронштейн регулирующего наконечника; 10 — регулировочные гайки; 11 — сектор с рычагом управления дроссельными заслонками; 12 — возвратная пружина

Регулировки пусковых зазоров.

Регулировку выполняйте на холодном двигателе, когда воздушная заслонка прикрыта пусковым устройством. Снимите воздушный фильтр и проверьте пусковой зазор воздушной заслонки. Если зазор не соответствует величине (2,5±0,2 мм), снимите стопор регулировочного винта и отрегулируйте данный зазор этим винтом. Регулировку пускового зазора у дроссельной заслонки первой камеры необходимо выполнять на снятом карбюраторе ваз 21083. Закройте дроссельную заслонку первой камеры. Отверткой поверните кулачок против часовой стрелки и установите упор рычага на наибольшую по радиусу ступень. Винтом отрегулируйте зазор у дроссельной заслонки, равным (1,1 ±0,05 мм). Поставьте снятые узлы и детали, запустите двигатель, проверьте через 15-20 с после запуска частоту вращения коленчатого вала холодного двигателя, которая должна быть равной (2400±200) мин’. Частота вращения коленчатого вала прогретого двигателя на холостом ходу должна быть равной 750-800 об/мин.

Регулировка холостого хода двигателя.

Регулировка обеспечивается регулировочным винтом 2 (рис.3) качества (состава) смеси и регулировочным винтом 1 количества смеси. Регулировочный винт 2 закрыт заглушкой 4. Для доступа к винту необходимо штопором вынуть заглушку. Регулировку холостого хода необходимо выполнять на прогретом двигателе (температура охлаждающей жидкости 80-95 °С), с отрегулированными зазорами в механизме газораспределения, с правильно отрегулированным углом опережения зажигания. Регулировочным винтом 1 количества смеси установите по тахометру стенда частоту вращения коленчатого вала двигателя в пределах 750-800 мин. Регулировочным винтом 2 качества (состава) смеси добейтесь содержания окиси углерода (СО) в отработавших газах в пределах 1±0,3% при данном положении винта 1 (содержание СО приводится к 20 °С и 101,3 кПа (760 мм рт.ст.)). Винтом 1 восстановите частоту вращения коленчатого вала до 750-800 мин. При необходимости регулировочным винтом 2 восстановите содержание СО в пределах 1±0,3%. По окончании регулировки резко нажмите на педаль привода дроссельных заслонок и отпустите ее, двигатель должен без перебоев увеличить частоту вращения коленчатого вала, а при уменьшение ее — не заглохнуть. В случае остановки двигателя, винтом 1 увеличьте частоту вращения коленчатого вала в пределах 750-800 мин. Установите в отверстие для регулировочного винта 2 качества смеси новую пластмассовую заглушку 4.

Рис. 3 — Винты регулировки холостого хода двигателя: 1 — регулировочный винт количества смеси холостого хода; 2 — регулировочный винт качества (состава) смеси холостого хода; 3 — уплотнительное кольцо; 4 — заглушка регулировочного винта

Основные неисправности системы питания дизеля.

Нарушение циркуляции топлива

Уменьшение подачи топлива к ТНВД

Затрудненный пуск перебои в работе двигателя

Нарушение дозировки, недостаточная подача топлива, нарушение момента подачи топлива

Износ деталей ТНВД (плунжеров, гильз плунжеров ,нагнетательных клапанов), нарушение регулировки насоса.

Падение мощности двигателя, чёрный дым из глушителя

Нарушение подачи топлива.

Закоксовывание отверстий распылителей форсунок, нарушение регулировки давления подъёма иглы, потеря герметичности иглы форсунки.

Падение мощности двигателя, чёрный дым из глушителя

Нарушение работы всережимного регулятора

Нарушение регулировки, поломка деталей.

Неравномерное вращение коленчатого вала, остановка двигателя на холостом ходу или чрезмерно высокой частоте вращения

Проверку форсунок можно выполнить и на двигателе с помощью максиметра или эталонной форсунки. Для обеспечения нормальной работы системы питания дизеля воздухом нужно своевременно и качественно выполнять операции обслуживания. В зависимости от запыленности воздуха, а в основном при той или ТО-2, необходимо проверить и очистить выходные щели колпака и сетку моноциклона передочисника тракторных дизелей типа СМД-18Н и СМД-60. При ТО-2, а в случае срабатывания индикатора ИЗВ-700 и раньше, обязательно осуществляют очистку фильтр-патронов воздухоочистителей. Для этого снимают фильтр-патроны и продувают сжатым воздухом сначала внутри, а затем снаружи до полного удаления пыли, чтобы не разорвать бумажную штору, давление воздуха не должно превышать 0,2-0,3 МПа. При этом поток воздуха следует направить под углом к боковой поверхности фильтр-патрона и регулировать давление воздуха изменением расстояния от наконечника шланга к поверхности фильтр-патрона. При отсутствии сжатого воздуха, а также в случае замащення или загрязнения основных фильтр-патронов продуктами сгорания их необходимо погрузить на 2 часа в моющий раствор, хорошо прополоскать в этом же растворе 20 минут, затем промыть чистой водой, нагретой до температуры 35-45 ° С, и сушить в течение 24 часов. Промывают фильтр-патроны также в случае, если после продувки сжатым воздухом они не восстанавливаются. Моющий раствор готовят из мыльной пасты ОП-7 или ОП-10 (ГОСТ 8433-81) и воды, нагретой до 40-45 ° С, из расчета 20 г пасты на 1 л воды. Допускается использовать для промывки фильтр-патронов универсальный стиральный порошок, пасту, хозяйственное мыло, разведенное в теплой воде (100 г мыла на 10 л воды). Мыльный раствор необходимо профильтровать. Обслуживание предохранительных фильтр-патронов с бумажной фильтрующей шторой аналогичное основным фильтр-патронам. Запрещается продувать основные фильтр-патроны выпускными газами или промывать дизельным топливом.

Регулировка топливного насоса высокого давления и требования к оборудованию для регулировки.