Технология фрезеровки металла

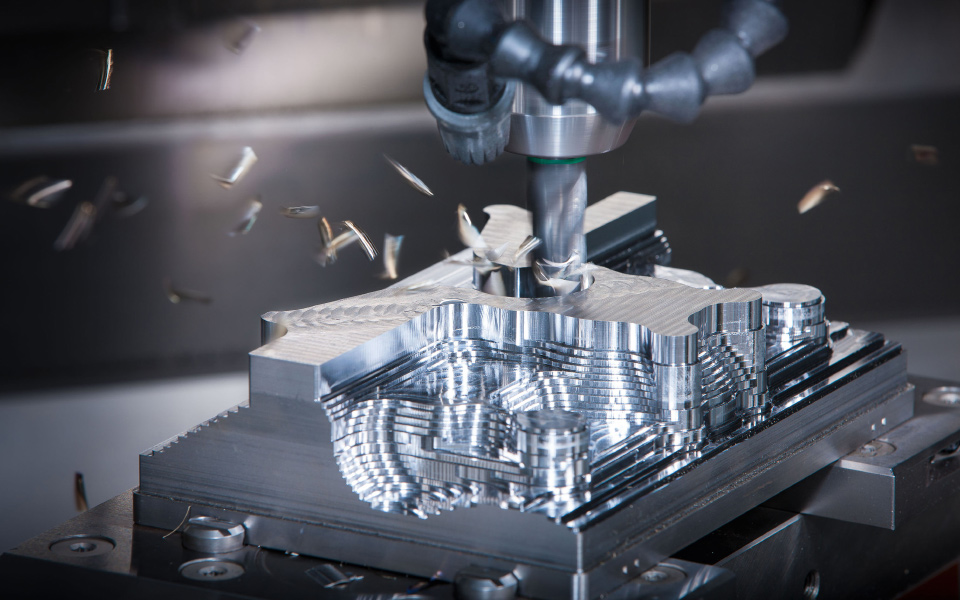

[Фрезеровкой] называют один из видов обработки металлических деталей.

В современном производстве фрезеровка металла распространена ничуть не меньше токарной обработки или сверления.

Первоначально фрезеровка на токарном станке означала обработку путем действия вращающегося элемента (фрезы) на обрабатываемую заготовку.

Сама фреза – это инструмент в виде зубчатого колеса со множеством лезвий, который при помощи фрезерного станка вращается с большой скоростью, что позволяет снимать слои металла в нужных местах.

Долгие годы фрезерные станки работали только в ручном режиме, поэтому процент брака при фрезеровке был довольно высок.

С развитием программирования и технологии появилось новое поколение фрезерных станков – с числовым программным управлением, применение которых намного облегчило работу фрезеровщиков и упростило ее.

Следующим этапом развития фрезеровки стало использование лазера в металлообработке, на современных станках фрезу полностью заменил луч лазера, и теперь, говоря о фрезеровке, мы понимаем не только непосредственный процесс металлообработки, но и написание программ для фрезеровальных станков.

Лазерная обработка металла позволила объединить токарный и фрезерный станки в один механизм, и теперь все чаще можно услышать термин «токарно-фрезерная обработка».

Классификация фрезеровки

Однозначно четкой классификации этого вида металлообработки нет, так как выполняемые работы очень разнообразны.

Кроме разделения по виду станка (лазерная обработка, токарно-фрезерная обработка на механическом станке), из основных видов градаций можно выделить следующие:

- по расположению обрабатываемой детали – горизонтальная, вертикальная фрезеровки и фрезерование под углом;

- по виду используемой фрезы – торцевая, концевая, периферийная, фасонная;

- по направлению вращения фрезы относительно движения заготовки – попутная или встречная.

Последний вид классификации применим для фрезерной обработки массивных деталей, когда первоначальная фрезеровка металла выполняется встречным способом, а для заключительной доводки детали используется попутный способ.

Технология фрезеровки

В зависимости от вида станка, сложности изготавливаемой детали, материала заготовки различается и технология выполнения фрезерной обработки металла.

Рассмотрим это чуть подробнее.

Технология фрезеровки на обычном станке

Работа начинается с подбора фрезы, которая надежно закрепляется на шпинделе станка.

Обработка деталей начинается с небольшой подготовки:

- включается вращение шпинделя, заготовка подводится к фрезе до небольшого соприкосновения с ней;

- стол с заготовкой отводится и шпиндель останавливается;

- устанавливается нужная глубина реза;

- включается вращение шпинделя;

- стол станка с обрабатываемой заготовкой вручную перемещают до соприкосновения с движущейся фрезой.

Обычно для фрезеровки одной детали используется набор фрез, что позволяет повысить производительность выполняемой работы.

Размеры фрез подбираются исходя из заданного стандарта точности, обычно для черновой фрезеровки достаточно достичь 11-ый или 12-ый квалитет точности, а для заключительного этапа фрезеровки – 8-го или 9-го.

В исключительных случаях точность размеров может соответствовать 7-му или 8-му квалитетам. Данным способом часто выполняется фрезеровка стали.

Технология фрезеровки на станке с ЧПУ

Фрезеровка ЧПУ начала применяться не так давно, ее прообразом можно считать используемую на обычных механических станках систему рычагов, которые соединяли шпиндель станка с шаблонной деталью.

И только несколько лет спустя, управление фрезерным станком было поручено компьютеру, а для взаимодействия фрезеровщика-оператора со станком стали писать специальные программы.

Обработка листового материала этим способом позволяет получить предметы большей точности, снизить количество брака, увеличить производительность, а также выпускать серийные детали со сложной геометрией поверхности в большом количестве.

С помощью компьютера станку задается и скорость вращения шпинделя, и параметры его движения (глубина фрезеровки и линейные координаты).

Современные станки позволяют выполнять 3D фрезеровку – это обработка заготовки несколькими фрезами одновременно в разных плоскостях.

При этом предварительно на компьютере строится 3D-модель заготовки, «глядя» на которую станок воспроизводит ее с максимальной точностью.

К квалификации фрезеровщика на станке с ЧПУ предъявляются уже совсем другие требования.

Лазерная металлообработка используется только на станках с ЧПУ.

Такое оборудование сейчас самое дорогое, цена на такую работу выше, чем на механическом станке, но оно позволяет добиться максимальной точности при изготовлении деталей, значительно снижает время на изготовление единицы предмета.

Лазерным станкам с ЧПУ «по плечу» как фрезерование листового металла, так и изготовление сложных по геометрии объемных деталей, исключение составляют только округлые сферообразные конструкции.

Лазерная обработка выполняется в двух вариантах:

- тепловым лазером выжигают металл в нужных местах, по окончании обрабатывая шлифовкой кромку;

- шлифовальный лазер, многократно проходя по одному и тому же месту, снимает минимально возможный слой материала заготовки.

Лазерная обработка оставляет поверхность заготовки гладкой, без заусениц, что позволяет не выполнять шлифование готовой детали.

Технология фрезеровки гбц

Помимо промышленного производства с необходимостью фрезеровки очень часто сталкиваются автолюбители, чьи автомобили используют бензин.

Речь идет о фрезеровке головки блоков цилиндра (иначе называется фрезеровка ГБЦ) – устранении недостатков, проявляющихся в снашивании отдельных деталей мотора автомобиля при его эксплуатации.

Последствиями такого износа может быть прогорание головки блока, что повлечет за собой попадание охлаждающей жидкости в систему смазки, а выхлопных газов – в систему охлаждения.

В результате постоянных температурных изменений металлические части двигателя изнашиваются и искривляются, особенно страдают от этого длинные головки четырех-шести цилиндров и головки из алюминиевого сплава.

Даже если вы разобрали двигатель для смены только лишь прокладки, обязательно осмотрите головки, уделяя особое внимание тем местам, возле которых прокладка прогорела.

Именно в этих местах вы и обнаружите отклонение головок от линейных размеров.

Поводом для фрезерной обработки различных деталей мотора будет перевод машины на другой вид бензина, тюнинг двигателя вашего «железного коня», то есть работы, связанные с увеличением объема камеры сгорания двигателя.

Фрезеровка гбц выполняется только в строго установленных случаях:

- отказ работы двигателя;

- отклонение головки от плоскости более 0,05 мм.

Для самостоятельного определения степени искривления головки используются набор щупов и большая лекальная линейка.

Допустимая степень уменьшения головок регламентируется инструкцией завода-изготовителя, обычно фрезой снимают слой металла толщиной менее 0,3 мм.

Самостоятельное увеличение снимаемой толщины (сверх установленной регламентом завода-изготовителя) может потребовать полную замену головки блока цилиндра.

Самостоятельно выполнить эту работу, конечно, не по силам, а вот золотые руки мастера вернут к жизни двигатель вашего автомобиля.

Для устранения вышеперечисленных недостатков допускается обработка на фрезерных станках как механических, так и с ЧПУ.

Фрезерование титановых деталей

Изделия из титана сейчас все чаще применяются в аэрокосмической промышленности. Титан является одним из самых сложных материалов для обработки фрезой вследствие его низкой теплопроводности.

Говоря простым языком, при фрезеровании титана только небольшая часть тепла отводится со снимаемой стружкой, что вызывает существенный нагрев, как самой заготовки, так и деталей станка.

Несмотря на трудности с фрезерованием титана, для его качественного фрезерования специалисты дают несколько советов:

максимально уменьшите площадь контакта фрезы и заготовки из титана;

тщательно следите за остротой режущей кромки фрезы;

используйте фрезы с увеличенным количеством зубов;

придерживайтесь принципа «от толстой стружки к тонкой»;

начало фрезерования титана выполняйте по дуге;

в конце прохода снимайте фаску под углом 45°;

используйте фрезы с большим вспомогательным задним углом;

тщательно следите за осевой глубиной;

уменьшите осевую глубину фрезерования тонких деталей из титана;

выбирайте фрезу диаметром не более 70% от диаметра паза;

для фрезеровки титана используйте высокоскоростные фрезы.

Цена на фрезеровочные работы зависит от вида станка, геометрии детали и материала заготовки (цена для нержавейки, алюминия, титана будет разной).

Фрезеровка металла (титана, нержавейки, алюминия и пр.) должна выполняться на исправном оборудовании, специально обученным персоналом.

Обращаясь за услугами фрезеровки любого листового металла (титана, нержавейки и др.), уточните, какие станки использует фирма, поинтересуйтесь у знакомых репутацией исполнителя, тогда качество выполненной работы вас не разочарует, не покажется завышенной цена.

Шлифовка головки блока цилиндров в гаражных условиях: ожидания и реалии

Рекомендуем также прочитать статью о том, что такое степень сжатия двигателя внутреннего сгорания. Из этой статьи вы узнаете о данной величине, а также на что влияет степень сжатия в устройстве ДВС.

Как известно, головка блока цилиндров (ГБЦ) является одной из главных составных деталей двигателя. В головке современного силового агрегата находится ГРМ, сама головка плотно прилегает к блоку цилиндров (БЦ) через прокладку головки блока цилиндров, в корпусе головки выполнена часть камеры сгорания, а также проходят каналы системы смазки и охлаждения двигателя. По этой причине для наилучшего прилегания необходимо шлифовать головку блока, параллельно шлифовке ГБЦ в ряде случаев осуществляется и шлифовка поверхности блока цилиндров. Далее мы поговорим о том, как шлифуется головка блока цилиндров, а также как выполнить указанную операцию своими руками.

В каких случаях необходима шлифовка ГБЦ?

Ни для кого не секрет, что все без исключения компоненты ГБЦ находятся в тесном взаимодействии относительно друг друга. Соответственно, если из строя выходит один элемент, то это может стать причиной поломки и других компонентов либо же привести к серьезному дефекту узла. Например, если в прокладке ГБЦ появились пробоины, то в результате этого может произойти утечка моторной жидкости. Соответственно, ремонтные работы станут причиной необходимости не только замены самой прокладки, но и поиска причин, в результате которых прокладка была пробита.

В данном случае причина может заключаться даже в небольшом перегреве двигателя или случайном попадании влаги. Тем не менее, вся ГБЦ в данном случае подвергнется диагностике. На практике обычно прокладка пробивается в том случае, когда произошли нарушения в работе блока цилиндров, в частности, сопряжение между ГБЦ и самом блоком. В таких случаях необходима фрезеровка ГБЦ. Можно ли это сделать вручную своими руками и какой понадобится станок, вы узнаете далее.

Станок, предназначенный для ремонта и фрезеровки головки блока цилиндров

Но сначала разберемся в истинных причинах, которые требуют такого серьезного вмешательства. В первую очередь, фрезеровка осуществляется в том случае, чтобы довести до необходимых стандартов привалочную плоскость головки, сопрягающейся с плоскостью БЦ.

Следует отметить, что данный процесс необходимо осуществлять в нескольких случаях:

- Если вы решили протюнинговать двигатель. Такой вариант является не особо актуальным среди отечественных водителей, скорее – среди отдельных личностей. В данном случае шлифовка ГБЦ подразумевает уменьшение ее высоты, а это, в свою очередь, необходимо для увеличения степени сжатия. Однако, следует отметить, что это было актуально, когда качественное топливо было трудно достать, соответственно, многие автомобилисты прибегали к такому решению. На сегодняшний же день данный вариант является актуальным исключительно для тех, кто хочет изменить параметры своего мотора.

- Второй случай – это необходимость фрезеровки узла при проведении каких-либо ремонтных работ с головкой блока. Имеются в виду практически все работы, начиная от замены уплотнительной прокладки и заканчивая ремонтом или заменой распределительных валов. Мы не рекомендуем уделять время только тем работам, ради которых был осуществлен демонтаж ГБЦ. Поскольку лучше вручную своими руками сделать все сразу и потратить немного больше времени, чем впоследствии опять решать данную проблему.

Нюансы конструкции

Конструкция включает в себя различные элементы (газораспределительные клапаны, механизм свечей зажигания, форсунки и прочее). В “голову” интегрируются:

- впускные/выпускные клапаны;

- свечи зажигания;

- форсунки;

- свечи накаливания (в случае с дизельными ДВС)

- распредвал и так далее.

Рядные силовые установки оснащены одной общей головкой, тогда как V-образные моторы имеют по “голове” на каждый цилиндрический ряд. Конструкция и предназначение:

- крышка ГБЦ (с наличием маслоналивного отверстия). Служит для защиты цилиндрического блока от нежелательных воздействий (засора) и устанавливается на верх ГБЦ;

- прокладка головки (уплотнитель). Нужна для уплотнения на участках фиксации крышки к цилиндрическому корпусу. Не предназначена для многоразового использования – желательно менять каждый раз, когда разбирается головка блока;

- камеры сгорания топлива;

- отверстия под резьбу на корпусе – нужны для форсунок, свечей накала либо свечей зажигания;

- ниша для распределительного вала, цепного натяжителя (располагается в передней части ГБЦ);

- ниша вверху ГБЦ. Нужна для пружин клапанов, втулок, опорных шайб, корпусов подшипников распределительного вала;

- отверстия в корпусе для интеграции выпускного/впускного коллекторов;

- площадка для ГРМ (газораспределительный механизм).

В каких случаях требуется шлифовать ГБЦ

Целью шлифовки головки является процесс доведения поверхности ГБЦ, которая взаимодействует с плоскостью блока, до нужных критериев привалочной плоскости.

Шлифовка плоскости ГБЦ проводится по двум причинам:

- тюнинг ДВС. Уменьшается высота головки блока с целью повышения степени сжатия. Неактуально для среднестатистического автолюбителя, ибо последнему нет необходимости изменять параметры мотора.

- ремонт головки блока. Фрезеровка нужна обязательно.

Подготовка головки блока к шлифовке

Помните о том, что произвести проверку плоскостей и непосредственно плотности ГБЦ вполне можно вручную своими руками, для чего вам потребуется набор щупов, а также обычная канцелярская линейка. Линейку необходимо по очереди подложить по всем диагоналям нижней плоскости, а затем следует подобрать тот щуп, который мог бы войти в интервал между плоскостью ГБЦ и линейкой. Но вам следует учесть, что вручную такой способ такой метод дать не может, тем не менее, вы будете иметь хоть какое-то представление о деформации вашего узла. На практике плоскость ГБЦ больше всего деформируется в районе цилиндров, где на поршнях образовался нагар или пробита прокладка.

Также учтите и тот факт, что процедура шлифовки узла должна осуществляться исключительно после того, как ГБЦ была полностью проверена на наличие микротрещин и прочих дефектов. Перед такой серьезной процедурой, как расточка, никаких дефектов быть не должно. Так что вам придется осуществить проверку и этого нюанса. Для поиска трещин можно воспользоваться специальной жидкостью, которая сразу же их покажет, но перед этим следует наиболее тщательно промыть поверхность узла.

Когда жидкость нанесена, необходимо подождать около пяти минут, прежде чем ее можно будет смыть. В том случае, если поверхность неровная и в ней есть микротрещины, то краска от жидкости забьется именно в них, таким образом сигнализируя о наличии дефектов. Но таим образом можно обнаружить только внешние дефекты, но не трещины внутри блока.

А чтобы выявить их, потребуется эксплуатация специализированного оборудования. Осуществить действительно качественную проверку, насколько максимум герметичны внутренние плоскости узла, возможно с использование устройства. Принцип его действия заключается в том, что он нагревает корпус ГБЦ, а затем все микротрещины будут обнаружены через воздушные пузыри, поскольку сам узел помещается в воду. В том случае, если на этом элементе агрегата все же присутствуют трещины, то их необходимо для начала ликвидировать. И только после этого можно начинать фрезеровку.

Процесс растачивания каналов головки

Для выполнения задачи по расточке каналов потребуется шаровой фрез. Диаметр фрезы должен соответствовать необходимому размеру расточки. Это может быть 29, 31 либо 32 мм. Перед созданием геометрии каналов учтите, что в итоге она должна соответствовать геометрии обработанных коллекторов. Для соблюдения этого условия важно состыковать трубопровод с головкой и в соответствии с полученными следами задать нужную геометрию методом расточки. Чтобы добиться отчетливой метки применяется пластилин либо солидол, этими веществами выполняется обработка торцевой части головки.

Процедура расточки каналов выполняется до достижения таких диаметров:

- размер впускного канала головки должен составить 3,1-3,2 см;

- диаметр выпускного канала будет 2,9 см.

Процесс растачивания состоит из следующих шагов:

- Производится доработка головки. Увеличивается размер, а также геометрия, если требуется. Методом замеров выполняется определение необходимого диаметра закруглений.

- Выполняется модернизация клапанных седел. С этих компонентов удаляются острые кромки, поскольку при открытии клапанов из-за них образуется высокое сопротивление.

- Производится совмещение отверстий со стороны впускного коллектора с каналами головки. С помощью фрезы надо расточить отверстие до втулки. Если останутся несостыковки, это станет причиной торможения горючей смеси.

- Выполняется растачивание со стороны камеры сгорания. Надо удостовериться в том, что седла для новых клапанов вмонтированы.

- Производится растачивание геометрии посредством шарошек, для этого применяются элементы разных размеров.

- Завершающим этапом будет шлифование каналов. Процедура выполняется до момента, пока поверхность каналов не будет максимально зеркальной.

Инструкция

Станок для шлифовки

Своими руками произвести этот процесс навряд ли получится, поскольку, как видно на видео, для этого необходимо фрезерный станок. Тем не менее, мы все-таки ознакомим вас с технологией этого процесса, чтобы вы имели представление о нем.

Когда ГБЦ демонтируется с мотора на станок, в первую очередь вопрос, который возникает, касается толщины фрезеровки. В данном случае вы должны ознакомиться с самой максимальной ремонтной глубиной фрезеровки поверхности, а это прописано в сервисной книжке к вашему авто. Если вы будете соблюдать все нюансы этого вопроса, то проблем с дальнейшим функционированием мотора у вас не возникнет. Кроме того, когда вы узнаете нужную толщину, вам обязательно следует сказать об этом специалисту, который будет производить фрезеровку на станке, чтобы он выбрал прокладку нужно толщины.

Также мы рекомендуем осуществить замену сальников клапанов и протереть сами клапана. Желательно это сделать до начала работы, чтобы не пришлось после этого протирать прогоревшие элементы. Также следует отметить, что это позволит увеличить мощность мотора, а покупать новые элементы вовсе не обязательно, вполне можно использовать и старые. Разумеется, если их состояние не печальное.

Фото 1. Дефекты на внутренней части ГБЦ до фрезеровки

Фото 2. Внутренняя плоскость ГБЦ после шлифовки без дефектов

Необходимо зачистить и внутреннюю поверхность ГБЦ от остатков прокладки. Это осуществляется с помощью обычного ножика или точильного камня. Учтите, что движения, которые вы осуществляете для удаления остатков прокладки, должны быть выполнены в форме нули или восьмерки. Также они должны быть плавными. Когда все остатки будут удалены, вы сможете увидеть, насколько искривилась головка, поэтому обрабатывать ГБЦ нужно до того момента, как не исправятся все неровные участки. По итогу вы должны получить как можно наиболее ровную и зеркальную плоскость узла, что позволит обеспечить наиболее максимальное уплотнение.

Как вы понимаете, в домашних условиях осуществить этот процесс вряд ли выйдет должным образом, поэтому советуем вам обратиться за помощью к профессионалам.

Увеличение диаметра седла клапана

Одним из самых действенных видов тюнинга для головки блока, считается увеличение диаметра впускных и выпускных клапанов. Операция очень спецефическая требует подбора новых клапанов, седел клапанов и спецефического оборудования для совершения этой процедуры.

Эффект увеличения клапанов можно получить и методом расточки диаметра клапанного седла на некоторую небольшую величину (по обстоятельствам) Рабочее место уплотнения клапанов смещается при этом к краю тарелки клапана. Величина на которую по максимуму можно расточить седла зависит от конкретного двигателя, толщины и диаметра седла. Обычно чем меньше клапаны и чем совершеннее двигатель, тем на меньшую величину можно расточить седла. В любом случае если вы увеличите диаметр седла на 0.75 — 1.2 мм надежность двигателя от этого не пострадает, но пропускная способность увеличится, как от аналогичного увеличения диаметра клапана с седлами.

К стати, если внутренний диаметр седел увеличен, то не обязательно оставлять прежние клапана, можно заменить их на новые, с большим диаметром тарелки.

Основные причины для шлифовки

Первым и главным условием для начала шлифовки это неровная установка прокладки для ГБЦ и последующее её прогорание. Причинами такого появления может быть перегрев двигателя, попадание небольших механических частей или вода, которая при детонации может повредить прокладку.

Сама же прокладка не так уж и проста, она состоит из нескольких слоев и каркаса, делают её с перфорируемой тонколистовой стали. Основным назначением является герметизация стыков двух частей. Закипание двигателя, пузыри в системе охлаждения, смена цвета масла это первые показатели, что прокладка ГБЦ пришла в негодность.

Часто еще второй причиной шлифовки считается тюнинг двигателя. Признаком для этого является снижение мощности двигателя, при нажатии на педаль акселератора, или попросту двигатель перестает тянуть. Сразу хочется сказать, что процесс не с простых и потребует затрат как времени, так и денег.

Срезание части направляющей

Ножка впускного и выпускного клапана стоит посредине каналов, создавая значительное сопротивление на впуске и выпуске. Ситуация усугубляется наличием выступающей части направляющих втулок клапанов и приливом обтекающим их. В «жестком» тюнинге все выступающие части срезаются, а ножка клапана обтачивается на меньший диаметр. Ножку клапана не рекомендуется уменьшать меньше чем на 10%. Торчащий конец направляющей лучше обработать снаружи для получения более обтекаемой формы, так сложнее и менее эффективно с точки зрения наполнения, но срезая часть направляющей уменьшается ее длинна и сильно возрастает износ, особенно с использованием распредвала с увеличенным подъемом клапана. При полном срезании выступа направляющей, можно несколько скомпенсировать ее износ, путем замены обычных втулок на бронзовые, имеющие гораздо более высокую износостойкость чем обычные.

Тюнинг направляющих втулок клапанов

Обработанные направляющие клапанов, для обеспечения меньшего сопротивления потоку.

Полное срезание направляющих клапанов, для обеспечения еще более лучшего наполнения цилиндров. В ущерб долговечности клапанного механизма.

Разметка срезаемой части на коллекторе и гбц с помощью прокладки.

Приложите прокладку к коллектору. Все, что между краем отверстия на прокладке и краем отверстия на коллекторе необходимо сточить. Следует разметить эту часть, и постоянно прикладывать прокладку, чтобы не снять лишнего. Это самое важное — не переточить.

Детали камеры сгорания

Доработанный впускной и выпускной клапан. Камера сгорания. Днище поршня. Невооруженным глазом не видно но под микроскопом, с виду гладкий металл выглядит, как горные массивы с массой выступов и впадин. Полировка сглаживает эти неровности тем самым фактическая площадь контактирующей поверхности уменьшается.

При полировке металла уменьшается площадь контакта сгоревших газов с поверхностями внутри камеры сгорания, благодаря чему уменьшается отдача тепла и газы при расширении смогут совершить больше полезной работы, ведь если температура газа понижается понижается и его давление, что ведет к потере мощности.

Более подробно ознакомиться с тепловыми потерями можно перейдя по ссылке >> Тепловые потери

Еще один плюс вытекающий из первого:

Так как тепла в металл уходит меньше, понижается температура рабочих поверхностей (поршня, клапанов, камеры сгорания) что благотворно сказывается на детонационной стойкости двигателя и стойкости к перегревам. Так-же, полировка и сглаживание всех острых углов, уменьшает аэродинамическое сопротивление при движении газов на впуске и выпуске. (особенно при прохождении через узкие щели, при начальном открытии впускного клапана, продувке, итд) Полировка препятствует отложениям нагара, уменьшает концентрацию напряжений, понижая возможность образования трещин в камере сгорания и клапанах. Для тех кому полировка кажется трудным делом. Совет! Попробуйте полировать специальным фетровым кругом к болгарке. Стоит около 100 руб. На больших оборотах, с помощью обычной пасты гои, полировка идет очень быстро и доставляет массу удовольствия!

Что не стоит полировать

Впускные и выпускные каналы полировать не стоит. Во первых из за труднодоступности полировать внутренние каналы очень долго и нудно. Во вторых на впуске из за очень гладкой поверхности образуется пленка из бензина которая периодически срывается в поток образуя неравномерную работу двигателя на малых нагрузках. Особенно пагубно сказывается полировка для двигателя с карбюраторной системой питания и моновпрыска, так как топливовоздушная смесь движется через весь впускной тракт, полностью проходя по впускным каналам. Для каналов достаточно шлифованной гладкой поверхности, без ненужной, а иногда и вредной полировки.

Ремонт дефектов

Ремонт трещин блока желательно проводить при помощи сварки, этот метод является наиболее эффективным и надежным.

- Перед началом ремонта нужно вырезать кусок металла, по своим размерам соответствующий трещине. Глубина канавки должна быть не менее 8 мм, а форма должна быть клиновидной.

- Перед тем как заварить головку, ее нужно нагреть до температуры 200 градусов. Для этого можно использовать ацетиленовую горелку, но не паяльник.

Заваривание трещин головки

Фото блоков цилиндров

Замена помпы своими руками: признаки поломки, советы по замене и особенности установки нового агрегата (115 фото)

Замена сальников коленвала своими руками: пошаговая инструкция как заменить передний и задний сальник (90 фото + видео)

Как заменить направляющие втулок клапанов — пошаговый мастер-класс как заменить своими руками направляющие правильно (95 фото)

Увеличение впускных и выпускных каналов

Увеличение диаметра впускных и выпускных каналов уменьшает сопротивление движению газов, но так же уменьшается и скорость их движения. Что хорошо для высокооборотистых моторов и плохо для мотора без расчета его работы на высоких оборотах. Увеличение диаметра каналов малоэффективно, без увеличения диаметра клапанов. В связи с этим, нужно либо расточить и перепрессовать седла под большие клапана, либо расточить уже имеющиеся седла на небольшую величину, чтоб увеличить диаметр и в зоне клапана, а не только самих каналов.

Шлифовка блока цилиндров: фрезеровка гбц

- Большинство автовладельцев в курсе, что одной из наиболее специфических частей автомобильного двигателя является головка блоков цилиндра.

- Абсолютно все элементы головки блока цилиндров тесно взаимодействуют друг с другом, а если что-то и сломается, что результатом будет серьезный дефект ГБЦ.

- К примеру, если износилась прокладка ГБЦ, от чего происходит пропускание масла, то в качестве ремонта придется не только заменить прокладку, но и выяснить причину, по которой этот элемент пришел в негодность.

Причина может быть крайне банальной – даже самое незначительное перегревание движка или же вода, случайно попавшая на него, может привести к тому, что ГБЦ деформируется, от чего произойдет прогорание прокладки.

Если говорить простыми словами, то придется проводить полную диагностику ГБЦ. А наиболее вероятной причиной того, что прокладку стало пробивать, является нарушение сопряжения блока цилиндров и ГБЦ.

Если это действительно так, то скорее всего понадобится шлифовка (фрезеровка) ГБЦ.

Когда нужна шлифовка ГБЦ

Необходимо разобраться в том, зачем же нужно шлифовать как головку блока цилиндров, так и сам блок тоже. ГБЦ нужно шлифовать для того, чтобы довести до предписанных параметров привалочную плоскость ГБЦ, которая сопрягается с плоскостью блока цилиндров.

Плоскость головки блока цилиндров шлифуют в 2х случая. Первый вариант является не очень-то актуальным и распространённым в кругу среднестатистических водителей – это тюнинг движка.

Дабы увечить степень сжатия, нужно уменьшить высоту головки блока цилиндров. Но подобная проблема была характерна для того времени, когда качественное горючее было в большом дефиците.

Сейчас же такой вариант подойдет для тех, кто фанатично гоняется за изменением параметров движка.

Обязательно шлифовать головку двигателя нужно и в случае проведения ремонтных работ с ГБЦ – будь то обычная замена прокладки или же замена/ремонт распределительного вала.

Не стоит ограничиваться только теми ремонтными работами, ради которых была произведена разборка головки блока цилиндров.

Ведь если она открыта, то можно выделить чуть больше времени, чем обычно, дабы после не возвращаться к этому вопросу.

Подготовка головки блока к шлифочным работам

Проверить плоскость головки можно самостоятельно, используя линейку и набор щупов. Линейку нужно поочередно приложить по диагоналям нижней плоскости, после чего нужно подобрать щуп, который бы входил в интервал между плоскостью головки и линейкой.

Высокую точность измерений такой метод не даст, но все же у Вас будет общее представление о том, на сколько деформировалась сопрягаемая плоскость. Больше всего плоскость головки будет деформирована в области цилиндров, прокладка которых прогорела, а поршни покрыты нагаром.

Запомните, что шлифовать головку ГБЦ можно только после полной проверки корпуса на предмет наличия трещин. Никаких изъянов быть не должно. Найти же трещины можно используя какую-нибудь окрашивающую жидкость, правда перед проверкой нужно тщательно очистить поверхность головки.

После нанесения краски нужно будет подождать всего 5 минут, после чего ее можно удалять. Если поверхность ровная, то следов от краски не останется, а вот в трещины она забьется, показывая изъяны.

Но, к сожалению, подобным способом не удастся выявить микротрещины или же отверстия, образовавшиеся уже внутри блока.

Для диагностирования придется использовать специальное оборудование.

Проверить, на сколько герметичны внутренние полости ГБЦ, можно только с помощью специального устройства, которое нагревает корпус головки, после чего трещины будут выявлены через воздушные пузырьки и давление, если поместить головку в воду. Если трещины все же есть, то сначала их нужно будет удалить, а после чего уже можно будет приступать непосредственно к шлифовальным работам.

Процесс шлифовки ГБЦ

Провести процесс шлифовки ГБЦ самостоятельно у Вас вряд ли получится, так как для проведения операции потребуется специальная фрезерно-шлифовальная машинка. Технологическая сторона процесса Вас вряд ли заинтересует, но все же стоит иметь представление о некоторых нюансах, которые следует учесть при сборке ГБЦ.

Толщина шлифования. В мануале от завода-производителя, который прилагается к модели Вашей машины, должна быть указана максимальная (ремонтная) глубина шлифования плоскости. При соблюдении всех параметров двигатель будет работать нормально.

Будет огромным плюсом, если Вы уточните у мастера глубину фрезеровки, которую он собирается сделать. Обязательно скажите о том, какие цифры указаны в мануале. Необходимо это для того, чтобы мастер смог подобрать прокладку с нужной толщиной.

В случае необходимости проведения укорачивания клапана, нужно знать допустимую норму для этого.

Проводить эксперименты с двигателем специалисты крайне не рекомендуют. Если мастер переборщит, то есть превысит максимально допустимый запас, описанный в мануале, то придется полностью заменить ГБЦ. По времени шлифование – процедура достаточно быстрая, а результатом будет герметичная и отшлифованная ГБЦ, которую можно со спокойной душой ставить на место. Желаем успехов.

Замена прокладки ГБЦ. [Архив] — Passat WORLD — Volkswagen Passat-CLUB

Просмотр полной версии : Замена прокладки ГБЦ.

Решил поменять прокладку ГБЦ, т.к. уже надоело мириться с потерями ОЖ. Поэтому подскажите, пожалуйста: 1. Во сколько ориентировочно обойдётся вся операция и можно ли управиться за день? 2. ГБЦ полировать обязательно? 3. Какие запчасти нужно купить? 4. Что ещё целесообразно заменить, чтобы лишний раз в такие дебри не соваться?

A4 B5 1.9tdi (AVG) ’00

Решил поменять прокладку ГБЦ, т.к. уже надоело мириться с потерями ОЖ. Поэтому подскажите, пожалуйста: 1. Во сколько ориентировочно обойдётся вся операция и можно ли управиться за день? 2. ГБЦ полировать обязательно? 3. Какие запчасти нужно купить? 4.

Что ещё целесообразно заменить, чтобы лишний раз в такие дебри не соваться? A4 B5 1.9tdi (AVG) ’00

Если меняешь прокладку ГБЦ, меняй сразу болты крепления ГБЦ, сальники распред валов, прокладки колекторов.

Сразу проверь ремень ГРМ, ремень генератора, ролик натяжителя ГРМ и ролики обводные.

InsajeR Управиться можно. Полировать ты имеешь в виду плоскость? Нет, не надо, только тщательно очистить. В принципе можно отполировать камеру сгорания, но это если есть фанатизм и возможность.

Заменить придется прокладку ГБЦ, крышки головки блока, Прокладки впускного и/или выпускного коллектора(всё что будет сниматься) новые болты обязательно (о ключе заранее побеспокойся) Я бы заодно поменял маслосъемные колпачки.

Может что ещё посоветуют дизелисты…отчеты в поиске покопай.

- А точно ОЖ в цилиндры уходит, дымит?

- По прокладкам лучше купить сразу комплект на верх двигателя.

Если ОЖ выдавливает газами, то такого счастья, как сдохшая прокладка ГБЦ может не случиться. . Велика вероятность того что движок перегрели и голову повело.

А так же в голове пошли микротрещины, откуда и прут газики. (типун мне на язык 3 раза) . Голову смотреть на геометрию, шлифовать и опрессовывать. Прокладку ставить следующего размера.

- Ну заодно посмотреть клапана, цилиндры, поршня и кольца.

- Капиталка получается… .

- InsajeR Полировать головку — это ты круто подходишь к делу. Голову смотреть на геометрию, шлифовать и опрессовывать

Вот это надо сделать. Проверить нижнюю плоскость на поверочной плите, там будет видно надо шлифовать или нет. Опрессовывать желательно, если не уверен в ее целостности. А может Прокладка ГБЦ нипричем, может течь в другом месте?

К сожелению на дизелях нельзя полировать голову .

К сожелению на дизелях нельзя полировать головуДа,так утверждают мануалы. А если подумать, то наверно можно, а потом прокладку ГБЦ поставить потолще.

Ребята, а по каталогу может кто-нибудь пробить номера запчастей? И насчёт полировки намутил. Имел ввиду шлифовку . В нашей деревне нет толкового сервиса, где бы гбц могли шлифануть и опрессовать, поэтому хз, что делать.

Замена прокладки двигателя форд фокус 2

Решение о замене прокладки принято после обсуждения здесь Источник http://www.passatworld.ru/phpBB2/viewtopic.php?p=1462660#1462660. У EDD XXI были такие же симптомы.

Недавно обнаружил в одном месте соединения гбц и блока небольшое мокрое пятнышко.

Похоже на антифриз.

Если подумать то можно и шлифануть но надо знать подробную конструкцию ГБЦ со всеми размерами и марку металла.Хотя с другой стороны одна снятая сотка погоды не изменит.

На экзисте есть три вида прокладок ГБЦ: 028103383BP 1 отверстие 1,45MM 028103383BQ 2 отверстия 1,53MM 028103383BR 3 отверстия 1,61MM

Посмотри какая у тебя стоит. Отвестия находятся в районе 1 свечи накала.

Powered by vBulletin® Copyright © 2018 vBulletin Solutions, Inc. All rights reserved. Перевод: zCarot

Как проверить пробита ли прокладка ГБЦ

Двигатель автомобиля имеет две важные детали: блок цилиндров и головку блока цилиндров (ГБЦ). А уплотняется их соединение друг с другом прокладкой ГБЦ. Ее основной задачей является герметизация камер сгорания и каналов, по которым циркулирует антифриз. Когда пробита прокладка ГБЦ, в моторе появляются неполадки, о которых мы расскажем в этой статье.

Прокладки ГБЦ, как правило, изготавливаются из тонкого листового металла или из армированного паронита с металлической окантовкой отверстий под камеры сгорания. Между некоторыми отверстиями в прокладке достаточно тонкие стенки, поэтому малейшая ошибка при установке или замене приведет к их быстрому прогоранию.

Главным залогом долговечности прокладки ГБЦ является идеальная плоскость прилегания у головки и блока цилиндров. Прилегающие поверхности должны быть чистыми, без раковин и шероховатостей.

Вторым важным моментом для продления жизни прокладки будет соблюдение определенного порядка закручивания болтов крепления ГБЦ. Для этого производители моторов, а также изготовители прокладок прилагают схему заворачивания крепежных деталей с указанием момента затяжки.

Симптомы и признаки пробитой прокладки ГБЦ

Когда пробита прокладка ГБЦ, признаки этой неисправности проявляются по-разному, но основные симптомы выглядят следующим образом:

- Повышение температуры двигателя происходит из-за пробоя окантовки камеры сгорания. Горящие газы попадают в систему охлаждения и быстро нагревают антифриз. При попадании выхлопных газов в систему охлаждения в расширительном бачке наблюдается бурное газообразование.

- Смешивание моторного масла с антифризом, попадание топлива в охлаждающую жидкость также становятся следствиям повреждения прокладки ГБЦ. Появление маслянистых пятен в расширительном бачке системы охлаждения должно насторожить. Без промывки системы охлаждения в этом случае уже не обойтись.

- Сложно бывает сразу выявить неполадку в моторе, когда происходят перебои в работе цилиндров. Если прогорела прокладка ГБЦ между камерами сгорания, то происходит перемешивание топливной смеси в одном цилиндре с выхлопными газами другого цилиндра. При этом проблемы возникают при запуске двигателя, а после разогрева мотор начинает устойчиво работать.

- Иногда происходит разрыв внешней оболочки прокладки ГБЦ. Тогда на поверхности двигателя в районе стыка блока цилиндров и головки можно наблюдать маслянистые потеки.

- Часто пробой прокладки ГБЦ можно определить по внешнему виду выхлопных газов. Белый дым из глушителя свидетельствует о том, что в камеру сгорания попадает влага или антифриз. Это происходит тогда, когда появляется разрыв в прокладке между каналом рубашки охлаждения и камерой сгорания.

Напоминаем, что самый простой способ проверить прокладку головки блока цилиндров продемонстрирован на видео в конце статьи.

Что делать, если пробило прокладку ГБЦ

Если по результатам проверки прокладка головки блока цилиндров оказалась пробитой, то у вас не остается никаких вариантов, кроме её замены на новую.

Прокладка ГБЦ не является слишком дорогой деталью. В зависимости от модели авто, материала и фирмы-производителя её цена колеблется в пределах 300-3000 руб. Но это лишь верхняя часть «айсберга».

- При замене прокладки ГБЦ придется менять и болты крепления. Когда болт выкручивается, его параметры уже не соответствуют необходимым требованиям, и при повторном заворачивании с нужным усилием велика вероятность разрыва тела болта. Стоимость новых болтов колеблется в районе 350-1000 руб.

- Перед установкой новой прокладки ГБЦ важно проверить поверхность сопрягаемых плоскостей на блоке цилиндров и головке блока. Если требуется дополнительная шлифовка, тогда приобретать прокладку необходимо с учетом толщины снятого слоя металла. Шлифовка ГБЦ обойдется в пределах 450-900 руб.

- Снять головку блока цилиндров в некоторых двигателях достаточно сложно. Требуется отсоединить много деталей и узлов, слить технические жидкости. Поэтому выполнение этой ответственной работы лучше доверить квалифицированным специалистам. Замена прокладки на автосервисе оценивается в сумму 1200-4000 руб.

После выполнения замены прокладки ГБЦ автомобилист должен некоторое время следить за поведением мотора. Если двигатель работает устойчиво, выхлопные газы прозрачны, а температура не превышает норму, то прокладка хорошо справляется с возложенной на нее задачей и проблема решена успешно.

Видео: как проверить пробита ли прокладка ГБЦ

Прокладка головки блока цилиндров: виды, выбор, замена

Так как двигатель внутреннего сгорания не может быть полностью монолитным, он имеет составные части, между которыми обязательно устанавливаются специальными прокладками. Прокладки ГБЦ бывают разными. Давайте рассмотрим подробнее.

Шлифовка блока цилиндров: фрезеровка ГБЦ

В статье рассмотрим конструкцию и указания к шлифовке ГБЦ. Головка блока цилиндров – весьма специфичный элемент ДВС. Неисправности которой чаще всего приводят к обездвиживанию ТС.

Например, нарушение сопряжения поверхности головки и непосредственно самого блока цилиндров может вызвать пробой прокладки. Вытекающие из такой неприятности: попадание охлаждающий жидкости в масло либо обратный процесс.

В любом случае дальнейшая эксплуатация автомобиля — верный способ ускорить окончательную гибель мотора. Следовательно, чтобы устранить проблему, необходима шлифовка блока цилиндров.

Конструкция включает в себя различные элементы (газораспределительные клапаны, механизм свечей зажигания, форсунки и прочее). В «голову» интегрируются:

- впускные/выпускные клапаны;

- свечи зажигания;

- форсунки;

- свечи накаливания (в случае с дизельными ДВС)

- распредвал и так далее.

Рядные силовые установки оснащены одной общей головкой, тогда как V-образные моторы имеют по «голове» на каждый цилиндрический ряд. Конструкция и предназначение:

- крышка ГБЦ (с наличием маслоналивного отверстия). Служит для защиты цилиндрического блока от нежелательных воздействий (засора) и устанавливается на верх ГБЦ;

- прокладка головки (уплотнитель). Нужна для уплотнения на участках фиксации крышки к цилиндрическому корпусу. Не предназначена для многоразового использования – желательно менять каждый раз, когда разбирается головка блока;

- камеры сгорания топлива;

- отверстия под резьбу на корпусе – нужны для форсунок, свечей накала либо свечей зажигания;

- ниша для распределительного вала, цепного натяжителя (располагается в передней части ГБЦ);

- ниша вверху ГБЦ. Нужна для пружин клапанов, втулок, опорных шайб, корпусов подшипников распределительного вала;

- отверстия в корпусе для интеграции выпускного/впускного коллекторов;

- площадка для ГРМ (газораспределительный механизм).

- В каких случаях требуется шлифовать ГБЦ

- Целью шлифовки головки является процесс доведения поверхности ГБЦ, которая взаимодействует с плоскостью блока, до нужных критериев привалочной плоскости.

- Шлифовка плоскости ГБЦ проводится по двум причинам:

- тюнинг ДВС. Уменьшается высота головки блока с целью повышения степени сжатия. Неактуально для среднестатистического автолюбителя, ибо последнему нет необходимости изменять параметры мотора.

- ремонт головки блока. Фрезеровка нужна обязательно.

Что нужно сделать:

- проверить плоскость головки. Можно сделать самостоятельно посредством комплекта щупов и линейки из металла. Поочередно прикладывать линейку по диагоналям в нижней плоскости. Подбирать щуп, входящий в зазор между плоскостью головки и линейкой. Таким образом можно получить общее представление о короблении сопрягаемой плоскости. Недостаток данного метода – неточность в установлении величин. Лучше всего использовать специальные измерительные приборы.

Интересный момент: деформация поверхности головки достигает своего максимума в районе цилиндров, где прогорела прокладка, а также образовался нагар на поршнях.

- шлифовку проводить после проверки корпуса ГБЦ на наличие трещин (обязательное условие).

Что нужно знать:

- Шлифовка головки блока выполняется при помощи фрезерно-шлифовального станка.

- Толщина шлифовки. Заводом-производителем в инструкции по эксплуатации модели автомобиля, должна быть указана максимальная (ремонтная) глубина шлифовки плоскости, которая гарантирует корректную работу силовой установки.

- Превышение максимальной глубины шлифовки, заявленной заводом-изготовителем, чревато полной заменой ГБЦ.

Монтаж требует соблюдения определённой последовательности, а также точного момента затяжки, предписанного заводом-производителем для конкретной модели ДВС. Пренебрежение данными правилами чревато порчей прокладки. К негативным последствия могут привести:

- Недостаточная затяжка. Итог – разгерметизация прокладки. Последствия: потеря масла и охлаждающей жидкости, что приведет к неисправности. Худший вариант развития событий: попадание охлаждающей жидкости в масло, а после – в цилиндр, что чревато повреждением цилиндрической гильзы.

- Чрезмерная затяжка. Итог – порча мягкого корпуса ГБЦ. Последствия: необходимость его восстановления.

Ремонтируйте с «головой» Шлифовка головки блока цилиндров не является сложным процессом, но несоблюдение некоторых предписаний ведет к ее порче. Также снятие/установка узла обратно требуют аккуратности.

Фрезеровка головки блока цилиндов

Прейскурант на фрезеровку головки блока цилиндров

- диагностика, во время которой определяют дефекты ГБЦ (осуществляется проверка на плоскость, герметичность, наличие микротрещин);

- разборка/сборка механизма;

- при необходимости замена направляющих клапанов;

- притирка клапанов;

- зенкование седел клапанов;

- фрезеровка головки блока цилиндров (на двигателях УАЗ, ГАЗ-402, ГАЗ-406, ГАЗ-53, ЗИЛ-130, ЗИЛ-3110, ЯМЗ-236, ЯМЗ-238 и др.).

Ремонт головки блока цилиндров

Головка блока цилиндров грузовиков и легковых машин требуется для обеспечения функционирования современных ДВС.

Конструктивно эта деталь состоит из камеры сгорания и элементов газораспределительного механизма. Ремонт ГБЦ требуется по истечению срока службы (200-300 тыс. км пробега).

После выполнения диагностики и непосредственно ремонта проводят шлифовку ГБЦ, чтобы выполнить обработку детали перед монтажом.

В автосервисе «5МИКРОН» вы можете заказать шлифовку головки блока цилиндров по доступной цене. Данная услуга проводится на специализированном оборудовании, что позволяет гарантировать высокое качество наших работ.

Нужна ли шлифовка ГБЦ?

Шлифовка головки блока требуется для придания плоскостности привалочным поверхностям, а также для устранения различных дефектов, например, забоин и царапин. Отметим, что головки блока бензиновых и дизельных двигателей, изготовленные из алюминиевых сплавов и чугунов, чаще подвергают фрезеровке. А головки дизелей с форкамерами именно шлифуют.

Самостоятельно можно выполнить разборку головки блока и самого блока, произвести замеры и гильзовку. Однако расточка ГБЦ требует особых навыков и профессионализма. Подобная процедура возможна только при использовании специализированного оборудования.

Производитель ГБЦ устанавливает величину допустимого съема с плоскости, поэтому во время работ количество снимаемого материала сводят к минимуму. Определить допустимый предел съема можно по специальным меткам. В случае снятия лишнего слоя материала распределительный вал может опуститься, что приведет к нежелательным последствиям, связанным с процессами детонации.

Поэтому лучше обратиться в мастерскую, где фрезеровку ГБЦ выполнят по приемлемой цене, обеспечив при этом высокое качество ремонта.

Расточка ГБЦ

Блок цилиндров и головка нечасто становятся неисправными до завершения срока эксплуатации. Ремонтные работы могут быть плановыми или текущими. При этом может потребоваться расточка или доработка ГБЦ. Также расточка головки блока выполняется при проведении тюнинга ГБЦ.

Стоимость ремонта ГБЦ

Для устранения больших дефектов плоскости ГБЦ используют сварку, компаунды и газодинамическое напыление. Во время шлифования не стоит забывать, что деформация может нарушить геометрию подшипников распредвала и привалочных плоскостей коллекторов.

Узнать, сколько стоит шлифовка головки блока цилиндров в автомастерской «5МИКРОН», можно по телефону у менеджера нашей компании. Мы предлагаем оптимальные цены на зенкование отверстий, шлифовку, расточку каналов ГБЦ 8, 16 клапанов и др.

Шлифовка головки блока цилиндров: зачем нужна и как выполняется?

При капитальном ремонте двигателя нередко приходится выполнять шлифовку головки блока цилиндров. Данная процедура не самый простой процесс, который имеет свои тонкости и требует от исполнителя определенного опыта.

Как правило, с необходимостью проведения такого мероприятия при обычной эксплуатации транспортного средства вряд ли кто столкнется. Делается шлифовка в крайне редких случаях и в основном в качестве серьезной модификации силового агрегата.

Несмотря на то, что проводится такая процедура не так часто, знать все о ее тонкостях будет полезно каждому автомобилисту. В рамках этого материала будет рассказано, как проводится шлифовка, в каких случаях и с какой целью.

Головка блока цилиндров: что это такое и что собой представляет?

Одним из основных элементов силового агрегата считается головка блока цилиндров. Располагается данное устройство непосредственно на блоке цилиндров и прилегает к нему через максимально плотную прокладку. В головке блока цилиндров размещен газораспределительный механизм, а также частично располагается камера сгорания.

В корпусе ГБЦ проходят различные компоненты с техническими жидкостями типа смазки и антифриза. В связи с этим можно сделать вполне закономерный вывод, что для максимально эффективной работы блока цилиндров крайне важно, чтобы его головка прилегала максимально плотно.

Соответственно шлифовка и предназначена для устранения с поверхности различных заусенцев, неровностей и шероховатостей.

Когда требуется шлифовка: распространенные случаи

Из уже сказано можно понять, что для качественной работы блока цилиндров важно плотное прилегание головки. Если же этого не происходит, в работе двигателя могут возникнуть серьезные нарушения, которые могут проявляться в виде таких симптомов:

- В виде резкого снижения мощности силового агрегата;

- Сопровождаться утечкой моторного масла или антифриза из системы;

- Затруднительный пуск мотора;

- Частые перегревы двигателя.

Все вышеперечисленные проблемы являются типичными для ситуации плохого прилегания головки блока цилиндров. Однако наиболее частой ситуацией повреждения головки блока цилиндров все же считается именно повреждение прокладки. При этом вполне возможно возникновение прорыва газов из камеры сгорания.

Выполнение шлифовки: в чем суть процесса?

Выполнять шлифовку головки блока цилиндров лучше всего в специализированном центре, где есть все необходимое оборудование для проведения такой манипуляции. Сам же процесс шлифовки ГБЦ происходит таким способом:

- Специалистом определяется плоскость головки блока цилиндров с помощью щупа или обычной стальной линейки;

- При обнаружении неровностей проводится проверка ГБЦ на наличие крупных трещин;

- Далее выполняют поиск микротрещин и их устранение;

- Приступают к шлифовке на фрезерно-шлифовальном станке.

- При выполнении шлифовки важен именно профессионализм исполнителя, поскольку потом от качества произведенных работ и будет зависеть герметичность всей системы.

- Подробнее о том, как производят шлифовку головки блока цилиндров в этом видеоролике:

Возможно ли произвести шлифовку гбц (головки блока цилиндров) своими руками? — Автомастер

- Всем привет!

- Сегодня я вам расскажу как бюджетно, или правильней сказать БЕСПЛАТНО, самим себе провести шлифовку ГБЦ и БЛОКА цилиндров!

- Раньше всё делали своими руками, это было при СССР и ещё раньше, почему-то ТО поколение более умное, рукастое и всё умеющие, сейчас же в наше время всё изменилось, часто всплывают такие фразы — да я лучше куплю, да я лучше поменяю на всё новое, да я лучше продам и куплю другое … Поколение пепси блин .Многие из молодого поколения даже не в состоянии лампочку поменять в фаре или фонаре, сам такое видел не раз, от чего даже волосы встают дыбом, мы в то время не были такими пустыми и недоразвитыми …

- Всё-таки правильно говорят, что всё плохое или какие-то невзгоды, плохие времена нас делают только сильней, выживаемость намного выше у такого поколения! А сейчас даже молодые барышни готовить не умеют, не то что по дому убираться, я просто в межгалактическом пространстве от этого))))) Жалко что тут матом нельзя сказать, более ясней и короче бы получилось=)

Опустим это небольшое вступление, щас мы заново будем учиться премудростям наших дедов! Всё новое, хорошо забытое старое! А самое главное раньше умели действительно экономить деньги, время и нервы) И делали всё своими руками!

Снимая ГБЦ с БЛОКА по разным причинам, у кого-то прокладку пробило, у кого-то клапана загнуло, у кого-то капитальный ремонт ДВС и т.д., мы обнаруживаем вот такое великолепие:

- Полный размер

- Пригоревшая прокладка к поверхности ГБЦ.

- Полный размер

Пригоревшая прокладка к блоку цилиндров. Да и видно, что поверхность блока имеет не ровную поверхность, где-то даже просевшую, и с завода фрезеровка совсем не радует … слишком кустарно отфрезеровали .

- И то, это уже второе вскрытие моего двигателя, на фото видно, что я шлифовал поверхность, но сильно не старался, так как прокладка ГБЦ 2112 из жаростойкого паронита устанавливалась, всё равно будет хороший контакт прижима при затяжке ГБЦ на место.

- Полный размер

- Вот на этом фото, как раз первое моё вскрытие так сказать моего ДВС, прижимная поверхность блока цилиндров не радует глаз …

- Чтобы вывести поверхность путём шлифования наши поверхности ГБЦ и блока цилиндров, нам понадобится наждачный круг от электрического точила:

Главное чтобы он был мелкозернистый по своей структуре, и как можно больше по диаметру! Больший диаметр позволит нам более ровно вывести поверхность!

- Шлифовать надо равномерно нажимая на круг (не сильно), круговыми движениями, поворачивая круг после нескольких притиров постоянно, притирать поверхность с разных сторон обходя с другой!

- Начнём с ГБЦ, там алюминий, отшлифовать намного быстрей и проще будет.

- Надо сразу понять, какая поверхность шлифовки вам нужна, если под обычную паронитовую прокладку 2112, то сильно можно не стараться, если же под приоро — прокладку, то поверхность должна быть тщательно и идеально отшлифована как у кота яйца) Приоро — прокладка 21126 состоит из двух пружинистых металлических прокладок, приклёпанных к друг другу, её называют ещё метало-пакет.

- Вот так я отшлифовал под обычную 2112 паронитовую прокладку:

- Полный размер

- Блок цилиндров.

- А когда я захотел поставить приоро — прокладку (метало-пакет), то тут пришлось отшлифовать все поверхности ГБЦ и БЛОКА цилиндров до идеального состояния!:

- Полный размер

- Закрываем все отверстия поролоном обязательно!

- Чугун шлифуется тяжело наждачным кругом, чтобы легче и быстрей отшлифовать, я использовал притирочную пасту для клапанов с алмазной крошкой!

Внимание!Затыкайте все отверстия поролоном, чтобы ни одна частица образива или притирочной пасты для клапанов не попала в цилиндр, масленые каналы и т.д.

После шлифовки используйте пылесос прежде чем вытаскивать поролоновые кусочки из отверстий, потом тампонами с ваткой пропитанной растворителем или бензином требуется отмыть края всех отверстий, особенно цилиндров и масленых каналов! Это всё требуется во избежании клина ДВС, если крупинка такого образива или пасты попадёт в канал или цилиндр, она вам до клина притрёт движок)))))

Вот так притирался блок цилиндров=)

С ГБЦ пришлось немного тщательней шлифовать поверхность, так как алюминий мягкий, всё равно оставались риски глубокие от наждачного круга иногда, пришлось дошлифовать куском стекла от полки, на стекло было приклеено с обратной стороны малярным скотчем лист шкурки 400 единиц зернистости! Фото такой притирки не сделал, но думаю всё и так понятно, поверхность стекла идеально ровная, а шкурка уберёт крупные риски, и вот что получилось!

- Полный размер

- ГБЦ отшлифованная стеклом со шкуркой.

- Полный размер

- Клапана и все отверстия закрывал поролоном и алюминиевым скотчем от образива!

- Вот так это всё выглядело в реальном времени=)

- Какие плюсы такой шлифовки!

- Вам не надо откручивать и снимать коробку, везти куда-то на шлифовку блок, где ещё не понятно как отшлифуют, это абсолютно бесплатно, ручная работа намного аккуратней отшлифует поверхность!Минусов не замечено)))))

- Таким способом шлифовки легко убирать старую, пригоревшую прокладку, как с ГБЦ, так и с блока цилиндров, это намного бережней, чем ножом или отвёрткой “скребсти” и только ухудшать прижимную поверхность плоскостей …Потратил на такую шлифовку я не полный день, зато результат на лицо и деньги в кошельке остались!=)

- Вот ещё видеоролики, как правильно шлифовать поверхность ГБЦ и БЛОКА цилиндров:

И вот видеоролик, как не следует шлифовать! Отрезной круг от болгарки гнётся, он ровно не выведет поверхность!

В следующей статье расскажу как ставилась прокладка от приоры, и что она даёт, плюсы и минусы, об этом никто ни разу не писал в интернете! …=)Впереди ещё очень много интересного, кто хочет самостоятельно и бесплатно научиться ремонтировать свой автомобиль, милости просим в нашу ремонтную мастерскую, подписываемся и ставим лайки, это провоцирует писать больше интересного и полезного для Вас =)

Всего доброго коллеги!

Очень большая просьба к диванный инженерам с большим образованием словоблудия в х, которые советуют ФРЕЗЕРОВАТЬ у ТОКАРЯ, или кричат что, что то не возможно потому что не возможно никогда, проходите мимо, снимайте ДВС, снимайте КПП, сливайте все жидкости, разбирайте полностью блок и вытаскивайте его из машины, везите куда хотите, и делайте что хотите, с какими горе-специалистами вы столкнётесь, сколько вам это будет стоить не кому тут не интересно, вы гении, а мы простые и скромные люди, которым надо сделать качественно, минимум денег, и за короткое время, эта статья не для вас!В том что вы балаболы говорит время, а это почти 2 года прошло с момента притирки и установки данной прокладки металло-пакет, данная статья написана 1 год назад, пробег с такой “плохой” притиркой как вы говорите более 100 тыс., масло не грамма не уходит, компрессию данные поверхности держат под 16, если бы плохо было притёрто, то и на 8 атмосферах прогорела прокладка и жрало масло и ОЖ, двигатель чистый, без подтёков, у меня даже паранитовая штатная прокладка так не держала герметичность, так что благодаря вам болтунам и времени подтверждается какие вы горе-специалисты, пытаясь мне нагадить в х, вы хотите создать себе больше клиентов за счёт простых людей, которые читая вашу хрень начинают сомневаться в данной притирки собственными руками, что позволяет избежать встречи с вами “спецами”, экономит их финансы на вас, время и нервы)

Можете похвастаться своим “образованием” предкам которые строили пирамиды и мегалиты без всяких фрезерных и шлифовальных станков, и уж точно не путали такие просты понятия, что токарь не шлифовщик, и уж тем более не фрезеровщик, все три профессии разные да будет вам известно “образованные”, а камни пирамид много тысячелетий построенных назад были подогнаны в ручную без цементов и других связующих растворов так, что даже до сих пор и волосинка не пролезет между ними …

Шлифовка головки блока цилиндров в гаражных условиях: ожидания и реалии

Ни для кого не секрет, что все без исключения компоненты ГБЦ находятся в тесном взаимодействии относительно друг друга. Соответственно, если из строя выходит один элемент, то это может стать причиной поломки и других компонентов либо же привести к серьезному дефекту узла.

Например, если в прокладке ГБЦ появились пробоины, то в результате этого может произойти утечка моторной жидкости. Соответственно, ремонтные работы станут причиной необходимости не только замены самой прокладки, но и поиска причин, в результате которых прокладка была пробита.

В данном случае причина может заключаться даже в небольшом перегреве двигателя или случайном попадании влаги. Тем не менее, вся ГБЦ в данном случае подвергнется диагностике.

На практике обычно прокладка пробивается в том случае, когда произошли нарушения в работе блока цилиндров, в частности, сопряжение между ГБЦ и самом блоком. В таких случаях необходима фрезеровка ГБЦ.

Можно ли это сделать вручную своими руками и какой понадобится станок, вы узнаете далее.

Станок, предназначенный для ремонта и фрезеровки головки блока цилиндров

Но сначала разберемся в истинных причинах, которые требуют такого серьезного вмешательства. В первую очередь, фрезеровка осуществляется в том случае, чтобы довести до необходимых стандартов привалочную плоскость головки, сопрягающейся с плоскостью БЦ.

Следует отметить, что данный процесс необходимо осуществлять в нескольких случаях:

- Если вы решили протюнинговать двигатель. Такой вариант является не особо актуальным среди отечественных водителей, скорее — среди отдельных личностей. В данном случае шлифовка ГБЦ подразумевает уменьшение ее высоты, а это, в свою очередь, необходимо для увеличения степени сжатия. Однако, следует отметить, что это было актуально, когда качественное топливо было трудно достать, соответственно, многие автомобилисты прибегали к такому решению. На сегодняшний же день данный вариант является актуальным исключительно для тех, кто хочет изменить параметры своего мотора.

- Второй случай — это необходимость фрезеровки узла при проведении каких-либо ремонтных работ с головкой блока. Имеются в виду практически все работы, начиная от замены уплотнительной прокладки и заканчивая ремонтом или заменой распределительных валов. Мы не рекомендуем уделять время только тем работам, ради которых был осуществлен демонтаж ГБЦ. Поскольку лучше вручную своими руками сделать все сразу и потратить немного больше времени, чем впоследствии опять решать данную проблему.

Подготовка головки блока к шлифовке

Помните о том, что произвести проверку плоскостей и непосредственно плотности ГБЦ вполне можно вручную своими руками, для чего вам потребуется набор щупов, а также обычная канцелярская линейка.

Линейку необходимо по очереди подложить по всем диагоналям нижней плоскости, а затем следует подобрать тот щуп, который мог бы войти в интервал между плоскостью ГБЦ и линейкой.

Но вам следует учесть, что вручную такой способ такой метод дать не может, тем не менее, вы будете иметь хоть какое-то представление о деформации вашего узла. На практике плоскость ГБЦ больше всего деформируется в районе цилиндров, где на поршнях образовался нагар или пробита прокладка.

Также учтите и тот факт, что процедура шлифовки узла должна осуществляться исключительно после того, как ГБЦ была полностью проверена на наличие микротрещин и прочих дефектов.

Перед такой серьезной процедурой, как расточка, никаких дефектов быть не должно. Так что вам придется осуществить проверку и этого нюанса.

Для поиска трещин можно воспользоваться специальной жидкостью, которая сразу же их покажет, но перед этим следует наиболее тщательно промыть поверхность узла.

Когда жидкость нанесена, необходимо подождать около пяти минут, прежде чем ее можно будет смыть. В том случае, если поверхность неровная и в ней есть микротрещины, то краска от жидкости забьется именно в них, таким образом сигнализируя о наличии дефектов. Но таим образом можно обнаружить только внешние дефекты, но не трещины внутри блока.

А чтобы выявить их, потребуется эксплуатация специализированного оборудования. Осуществить действительно качественную проверку, насколько максимум герметичны внутренние плоскости узла, возможно с использование устройства.

Принцип его действия заключается в том, что он нагревает корпус ГБЦ, а затем все микротрещины будут обнаружены через воздушные пузыри, поскольку сам узел помещается в воду.

В том случае, если на этом элементе агрегата все же присутствуют трещины, то их необходимо для начала ликвидировать. И только после этого можно начинать фрезеровку.

Инструкция

Станок для шлифовки

Своими руками произвести этот процесс навряд ли получится, поскольку, как видно на видео, для этого необходимо фрезерный станок. Тем не менее, мы все-таки ознакомим вас с технологией этого процесса, чтобы вы имели представление о нем.

Когда ГБЦ демонтируется с мотора на станок, в первую очередь вопрос, который возникает, касается толщины фрезеровки. В данном случае вы должны ознакомиться с самой максимальной ремонтной глубиной фрезеровки поверхности, а это прописано в сервисной книжке к вашему авто.

Если вы будете соблюдать все нюансы этого вопроса, то проблем с дальнейшим функционированием мотора у вас не возникнет.

Кроме того, когда вы узнаете нужную толщину, вам обязательно следует сказать об этом специалисту, который будет производить фрезеровку на станке, чтобы он выбрал прокладку нужно толщины.

Параметры шлифовки для станков фрезеровки ГБЦ RP1000 / 1300 COMEC (Италия)

В этой статье мы расскажем как правильно использовать сменные абразивные камни для станков шлифовки или фрезеровки головок блоков.

Итак мы имеем три типа головок блоков двигателей для автомобилей: чугунные, алюминиевые и с предкамерами. Чугунные головки блоков цилиндров

Станок RP1000 поставляется с камнями для чугунных головок, код MT0095.

В этом cлучае, скорость вращения шлифовального круга всегда должна быть 1400 об / мин, при стандартной плоской поверхности 355 мм.

Максимальное ухудшение составляет приблизительно 0,025-0,040 мм на один проход с скоростью установленной в положении 2-3 потенциометра.

Для шлифовки алюминиевых головок блоков цилиндров используется стандартный инструмент UT0003.

Скорость вращения плато должна измерять 600-700 об / мин, с ухудшением до 0,3-0,4 мм на прогон и с подачей стола, установленной в положении 2 потенциометра. Шлифовка алюминиевых головок блоков цилиндров сфоркамерой Существует два способа шлифовки этого типа головок: с помощью абразивных шлифовальных кругов или с помощью инструмента.

Рекомендуется использовать шлифовальные элементы MTB095, которые гарантируют отличное качество поверхности и долгий срок службы.

Скорость вращения составляет 1400 об / мин, тогда как скорость подачи стола установлена приблизительно в положении 2 потенциометра. Глубина среза должна составлять 0,02-0,03 мм.

Другой способ — установить вставку ALP на держатель UT0018. В этом случае рекомендуется поддерживать скорость вращения 550-650 об / мин и небольшую глубину резки, составляющую 0,02-0,03 мм.

Подача стола на позиции 2 потенциометра. Скорость вращения или обработки поверхности шлифовки ГБЦ

Вставки CBN UT1355 монтируются на держателе UT1330 и используются при обработке чугунных головок.

Вставки имеют диаметр 1/2 дюйма (12,7 мм), они двусторонние, можно использовать с обоих сторон тем самым обеспечивается эффективность, а круглая форма обеспечивает долговечность вставки. При плоской фрезе 14 “(355 мм) рекомендованная скорость вращения шлифовального круга должна составлять около 1000-1200 об / мин.

При фрезеровании плоской поверхности ГБЦ 16 “(405 мм) рекомендованная скорость вращения составляет 700-800 об / мин. Вставки UT1356 PCD устанавливаются на держатель UT1330 и используются при обработке алюминиевых головок (ГБЦ).

Они имеют диаметр 1/2 дюйма (12,7 мм), они односторонние, т.е. они покрыты только с одной стороны. Эта вставка имеет тонкий слой PCD, нанесенный на карбидный диск. Твердость алмаза противостоит абразивному характеру кремнезема в алюминиевых головках и блоках. Частота вращения фрезы размером 14 “(355 мм) может варьироваться в зависимости от качества шлифовки, которую в итоге вы хотите получить. Она варьирует приблизительно от 900 до 1300 об / мин. Плоская фреза, увеличенная до 16 дюймов (405 мм), снижает скорость почти до 800-1000 оборотов в минуту. Помните, что вставки или сменные элементы CBN или PCD всегда требуют минимальной «рабочей нагрузки», чтобы предотвратить преждевременный износ. Это может также привести к плохой обработке поверхности и короткому сроку службы вставки. Поэтому рекомендуется регулировать глубину износа, по меньшей мере, на 0,025 мм. Черновая обработка может выполняться с глубиной прогона 0,05-0,25 мм, даже если необходимо учитывать, размер головки цилиндров или блока цилиндров двигателя. Хорошая производительность финишной обработки может быть достигнута при от 0,05 до 0,125 мм. Рекомендуется выполнить первые два черновых прохода головки со стороной вставки, которая ранее использовалась, с постоянной глубиной износа. Для финишной обработки поверните затем пластину, где режущая кромка еще не используется, чтобы получить блестящую и идеально ровную поверхность. Вышеупомянутая информация может быть действительна как для чугунных, так и для алюминиевых головок блоков цилиндров. Скорость подачи измеряется в мм / мин. Металлообрабатывающие станки для фрезеровки ГБЦ COMEC оснащены переменной скорость головки от 0 до 1500 мм / мин. Шкала потенциометра измеряет 0-10. Для чугунных головок мы рекомендуем выбрать положение 1½-2 (почти 200 мм / мин), в то время как для алюминиевых головок вы можете довести потенциометр до 3 (400 мм / мин). Скорость подачи определяет чистоту поверхности: более высокие скорости соответствуют более высокой шероховатости и наоборот. Обычно выполняются 2 прогона: первый прогон с более высокой скоростью для черновой обработки и второй проход с меньшей скоростью для финишной шлифовки ГБЦ. Для головок с предкамерами следует использовать другую обработку.

Для данного типа обработки было замечено, что CBN вставки работают лучше, несмотря на то, что они намного быстрее изнашиваются в пластинах и качества обработки хуже. Для этих головок используется сменный резец UT1392, который устанавливается на держатель резца UT1390.

Эта вставка имеет большой угол зазора и обеспечивает хорошее качество обработки и долгий срок службы. В этом случае количество вращений держателя резца будет меньше, чем число CBN / PCD вставок. Хорошие результаты могут быть достигнуты при скоростях около 550-650 об /мин. Глубина хода должна быть минимальна, то есть от 0,025 до 0,030 мм. Подача также должна быть не более 1,5 / 2 по шкале потенциометра. Обратите внимание, что все вышеуказанные рабочие параметры (скорость, подача, глубина прогона) являются чисто индикативными, поскольку многие различные характеристики, такие как качество материалов, твердость, размеры заготовки и износ инструмента, могут влиять на результаты.

Поэтому для достижения наилучших результатов может потребоваться незначительная корректировка.

Шлифовка ГБЦ Фрезеровка Головки блока Цилиндров Ремонт двигатель Расточка Замена прокладки Головки . Статьи компании «ANGARMOTOROV.RU»

В данной статье Мы решили рассказать Вам о шлифовке ГБЦ выполняемой на современном оборудовании в короткие сроки в Москве. Мы работаем без выходных и ждем ВАС ежедневно с 9 до 20 Предоставляем гарантию на все работы по ремонту головки блока цилиндров

Если по каким либо причинам двигатель в автомобиле перегрелся, то, как правило, в первую очередь страдает головка блока цилиндров.

Мастера снимают головку блока цилиндров, после чего проводят очистку гбц в специальной моечной машине, об этом подробнее описано в подготовке гбц к ремонту.

После того как головка блока цилиндров полностью прочищена и разобрана, мастер производит необходимые замеры плоскости гбц. Максимально допустимые расхождения пригодные для ремонта это 0,3 мм, а допустимая неровность головки равна 0,07-0,006 мм.

Когда мастер выявил толщину которую нужно убрать для того что бы плоскость имела допустимые заводом изготовителем параметру, гбц закрепляется на фрезеровочном станке.

Станок для шлифовки гбц, находится у нас в цехе, поэтому ни куда вести, стоять в очереди Нам не нужно.

Шлифовка головки блока цилиндров происходит на месте и через 15-30 минут, гбц имеет идеальную поверхность прилегания к блоку цилиндров.

Ангармоторов имеет все необходимое оборудования для всех видов ремонта двигателя. Шлифовка гбц, это только одна из операций, которые Мы делаем.

После того, как шлифовка гбц завершена и поверхность стала идеальна, гбц обязательно опрессовывается. Для того что бы убедится, что гбц не имеет микротрещин.

После чего собирается и устанавливается на блок, Вывод: автомобиль в рабочем состоянии, и на это потрачено минимальное количество времени!

Стоимость работ по шлифовке головки блока цилиндров, зависит от размера поверхности, которую нужно обработать. На рядные 4 цилиндровые моторы, это сравнительно дешевая процедура, если же брать коммерческий транспорт, то цена шлифовки гбц возрастает, но это все равно гораздо дешевле и надежнее, чем покупать не ребилт мотор, не зная его историю, так сказать кота в мешке.)

Мы производим шлифовку или фрезеровку, как алюминиевых гбц, так и чугунных.

Посмотреть, как происходит шлифовка головки блока цилиндров Вы можете на видео, которое прикреплено к этой статье.

Источник Источник http://rezhemmetall.ru/frezerovka-metalla.html

Источник Источник Источник Источник Источник http://prometey96.ru/remont/shlifovka-gbc.html

Источник http://korrekt29.ru/remont-avtomobilya/shlifovka-bloka-tsilindrov-frezerovka-gbts.html