Охрана труда

Требования техники безопасности при эксплуатации грузоподъемных машин

К управлению грузоподъемными машинами допускаются лица не моложе 18 лет, прошедшие медицинское освидетельствование, специальное обучение и имеющие соответствующее удостоверение. К управлению грузоподъемными машинами с пола и к подвешиванию грузов на крюк этих машин могут допускаться рабочие других профессий, прошедшие инструктаж.

Управление автомобильным краном может быть поручено водителю автомобиля после обучения его по соответствующей программе и аттестации квалификационной комиссией. Грузоподъемные краны почти всех типов регистрируют в органах Госпроматомнадзора. Исключение составляют: краны с ручным приводом; краны мостового типа и передвижные или поворотные консольные краны грузоподъемностью до 10 т включительно, управляемые с пола посредством кнопочного аппарата, подвешенного на кране, или со стационарно установленного пульта; стреловые и башенные краны, рассчитанные на грузоподъемность до 1 т включительно; стреловые краны, рассчитанные на работу с постоянным вылетом или не снабженные механизмом поворота или передвижения; переставные краны, устанавливаемые на монтируемом сооружении.

На всех рубильниках грузоподъемных машин должны быть четкие надписи с указанием, к каким машинам они относятся. Движущиеся легкодоступные части грузоподъемных машин должны быть закрыты съемными ограждениями. Работа без ограждений запрещается. Металлоконструкции и металлические части электрооборудования кранов с электроприводом, которые могут оказаться под напряжением в результате повреждения изоляции, должны быть заземлены. Краны и грузоподъемники с электрическим, гидравлическим или пневматическим приводами должны иметь автоматические устройства (концевые выключатели, ограничители грузоподъемности), обеспечивающие безопасность работы. Следует помнить, что использовать грузоподъемники и краны для перемещения людей запрещается.

Техническое освидетельствование грузоподъемных машин

Грузоподъемные машины и съемные грузозахватные приспособления до пуска в работу должны быть подвергнуты полному техническому освидетельствованию.

Грузоподъемные машины, подлежащие регистрации в органах Госпроматомнадзора, должны подвергаться техническому освидетельствованию до их регистрации.

Техническое освидетельствование должно проводиться согласно инструкции по эксплуатации грузоподъемной машины, составленной с учетом стандарта ИСО 4310. При отсутствии в инструкции соответствующих указаний освидетельствование кранов проводится согласно Правилам.

Грузоподъемные машины, находящиеся в работе, должны подвергаться периодическому техническому освидетельствованию:

а) частичному — не реже 1 раза в 12 мес;

б) полному — не реже 1 раза в 3 года, за исключением редко используемых машин (краны для обслуживания машинных залов электрических и насосных станций, компрессорных установок, а также другие грузоподъемные машины, используемые только при ремонте оборудования).

Редко используемые грузоподъемные машины должны подвергаться полному техническому освидетельствованию не реже 1 раза в 5 лет. Отнесение кранов к категории редко используемых производится владельцем по согласованию с органом Госпроматомнадзора.

Внеочередное полное техническое освидетельствование грузоподъемной машины должно проводиться после:

а) монтажа, вызванного установкой грузоподъемной машины на новом месте;

б) реконструкции грузоподъемной машины;

в) ремонта металлических конструкций грузоподъемной машины с заменой расчетных элементов или узлов;

г) установки сменного стрелового оборудования или замены стрелы;

д) капитального ремонта или замены грузовой (стреловой) лебедки;

е) замены крюка или крюковой подвески (проводятся только статические испытания);

ж) замены несущих или вантовых канатов кабельного типа кранов;

з) установки портального крана на новом месте работы.

Внеочередное полное техническое освидетельствование производится после: монтажа, вызванного установкой грузоподъемной машины на новое место; реконструкции; ремонта металлических конструкций с заменой расчетных элементов или узлов; установки сменного стрелового оборудования; капитального ремонта или смены механизма подъема; смены крюка.

Полное техническое освидетельствование грузоподъемной машины включает:

- осмотр всех механизмов и несущих конструкций;

- статическое испытание грузом, превышающим грузоподъемность машины на 25 %, для проверки ее прочности, а также грузовой устойчивости против опрокидывания. Груз поднимают на высоту 100— 200 мм для кранов стрелового типа и 200—300 мм для передвижных консольных и мостовых кранов и выдерживают в течение 10 мин. По истечении 10 мин груз опускают, затем проверяют отсутствие остаточной деформации, трещин и других повреждений;

- динамическое испытание грузом, на 10 % превышающим грузоподъемность машины, для проверки действия механизмов и тормозов. Допускается производить динамическое испытание грузом, равным грузоподъемности машины по паспорту. При динамическом испытании производят повторные подъем и опускание груза и проверку действия всех других механизмов.

При частичном техническом освидетельствовании статическое и динамическое испытания грузоподъемной машины не производят.

Результаты технического освидетельствования грузоподъемных машин записывают в паспорт с указанием срока следующего освидетельствования, а на кран устанавливают таблички (бирки) с указанием регистрационного номера, грузоподъемности и даты следующего испытания. Грузоподъемные машины, не прошедшие технического освидетельствования в срок, к работе не допускаются.

Домкраты испытывают при техническом освидетельствовании только на статическую нагрузку, превышающую паспортную грузоподъемность не менее чем на 10 %. Периодичность испытаний составляет 1 раз в 12 мес. Домкрат выдерживают под нагрузкой в течение 10 мин, причем винт (рейка, шток) его должен быть выдвинут в крайнее верхнее положение. У гидравлических домкратов не допускается к концу испытания падение давления более чем на 5 %. Результаты испытания заносят в паспорт.

Обеспечение безопасности подъемно-транспортного оборудования

Безопасность при эксплуатации подъемно-транспортного оборудования и машин (ПТМ) обеспечивается следующими методами:

- определением размера опасной зоны ПТМ;

- применением средств защиты от механического травмирования механизмами ПТМ;

- расчетом на прочность канатов и грузозахватных устройств (ГЗУ);

- определением устойчивости кранов;

- применением специальных устройств обеспечения безопасности;

- регистрацией, техническим освидетельствованием и испытанием ПТМ и ГЗУ.

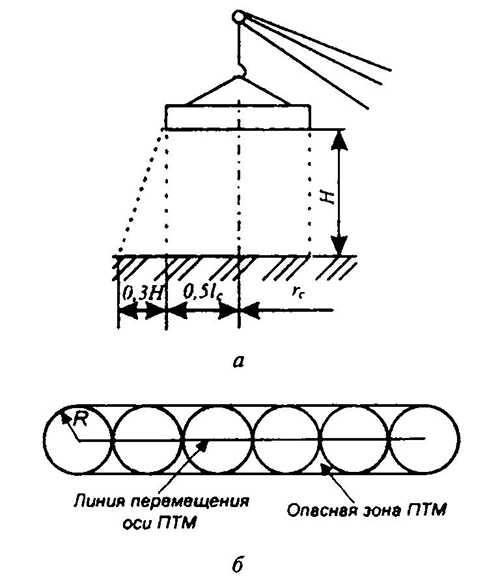

Размер опасной зоны ПТМ зависит от высоты подъема груза и длины пути перемещения ПТМ с грузом. Радиус окружности, в пределах которой может упасть груз, определяется по схеме, приведенной на рис. 3.6, а, и формуле (3.7):

где rс — вылет стрелы крана от оси его поворота (для мостовых и козловых кранов гс = 0), м; lr — наибольший линейный размер груза (при подъеме длинномерных грузов по вертикали их отлет связан с падением на всю длину), м; Н — высота подъема груза, м.

Рис. 3.6. Схема к определению опасной зоны у грузоподъемного механизма: a — определение радиуса окружности, в пределах которой может упасть груз; б определение опасной зоны при перемещении ПТМ

Определив радиус R и зная длину L пути перемещения ПТМ (крана), можно определить опасную зону возможного падения груза, которое может произойти при обрыве каната, срыве ГЗУ, плохом закреплении груза. Опасная зона определяется нанесением окружностей радиусом R с центрами на линии перемещения оси ПТМ (рис. 3.6, б).

Охрана труда

- ОТ — общие положения

- ОТ в отрасли

- ОТ в машиностроении

- ОТ в металлургии

- ОТ в строительстве

- ОТ в химпроме

- ОТ в сельском хозяйстве

- ОТ в горно-геологической отрасли

- ОТ в пищевой промышленности

- ОТ на транспорте

- ОТ и электробезопасность

- ОТ и медицина

- ОТ и энергосбережение

- ОТ для служб и руководителей

- Гигиена труда

- Оценка рисков

- Средства защиты

- СИЗ органов дыхания

Законодательство и РД

- Законодательство

- Типовые инструкции

- ГОСТы по охране труда

- Руководящие документы

- Правила безопасности

- Правила по охране труда

- СанПиН

- БЖД — общие вопросы

- БЖД и правовое регулирование

- БЖД и окружающая среда

- БЖД на производстве

- БЖД детей

- Первая помощь

- Пожарная безопасность

- Промышленные и бытовые отходы

- Микробиология и биотехнологии

Чрезвычайные ситуации

- Общие сведения о ЧС

- ЧС техногенного характера

- ЧС природного характера

Copyright © 2014. Сайт — Охрана труда — Информационный ресурс. При копировании или частичном использовании материалов сайта — активная ссылка на сайт обязательна!

Техника безопасности при работе с грузоподъемным оборудованием

Стоит понимать, что работа с грузоподъемными механизмами отличается повышенной опасностью. Несоблюдение правил эксплуатации или небрежное отношение к своим обязанностям специалистов, которые работают с таким оборудованием, могут привести к различным непредвиденным ситуациям, в том числе повреждению самой техники, другого имущества, а также нанесению вреда для жизни и здоровья людей. Таким образом, до начала работы с подобными устройствами, необходимо ознакомиться с правилами безопасной эксплуатации грузоподъемных механизмов.

Кроме того, стоит учитывать, что для выполнения таких работ допускаются лишь лица, которым исполнилось 18 лет, прошедшие медицинский осмотр, специальное обучение и инструктаж.

Требования к индивидуальным средствам защиты

Требования охраны труда при эксплуатации грузоподъемных механизмов предполагают наличие у сотрудников, которые занимаются такелажными работами, специального защитного инвентаря и униформы. Прежде всего, индивидуальные средства защиты зависят от отрасли и типа груза, с которым выполняют манипуляции. В то же время, есть общие правила, которых нужно придерживаться в ходе выполнения работ:

- при использовании оборудования, а также средств малой механизации, необходимо надевать каски;

- при работе с пылящимися объектами сотрудникам следует носить пыленепроницаемые очки и респираторы (фильтр меняют как минимум 1 раз в смену);

- для работы с ручными механизмами необходимы перчатки;

- во время выполнения манипуляций с газовыми баллонами необходимо иметь при себе противогазы;

- нельзя работать с легковоспламеняющимися веществами в синтетической спецодежде, а также униформе из других материалов, способных накапливать статические электрозаряды;

- хранить, дезинфицировать, стирать, ремонтировать спецодежду можно лишь в соответствии с действующими стандартами.

Важно: Кроме того, что у каждого сотрудника, который выполняет работы, должна быть специальная одежда и инвентарь, само место производства необходимо оснастить средствами коллективной защиты. К последним относят вентиляцию, аспирационные установки, устройства для очистки воздуха

Важно: Кроме того, что у каждого сотрудника, который выполняет работы, должна быть специальная одежда и инвентарь, само место производства необходимо оснастить средствами коллективной защиты. К последним относят вентиляцию, аспирационные установки, устройства для очистки воздуха

Описание вспомогательных защитных средств

Для безопасной эксплуатации грузоподъемных механизмов необходимо также наличие вспомогательных защитных средств. Они предназначены для того, чтобы защищать сотрудников от случайных падений с высоты, а также неблагоприятного светового, теплового, механического, химического и электрического воздействия. Сюда включают такие элементы, как:

- предохранительные пояса;

- страхующие канаты;

- средства индивидуальной защиты (для органов зрения, дыхания, тела, рук, головы)

Важно: Для повышения безопасности работы с грузами можно приобрести специальные монтажные блоки и захваты, которые играют роль вспомогательного фиксирующего грузоподъемного оборудования. С их помощью работа с грузами становится намного легче, снижается вероятность непредвиденных ситуаций. Широкий выбор таких механизмов вы найдете на сайте Источник http://grmeh.ru/cat/blocks.

Особенности грузоподъемных механизмов с тормозами и стопперами с ограничителями

Для того чтобы повысить промышленную безопасность грузоподъемных механизмов, такое оборудование оснащают тормозами и стопперами. При потере контроля над грузом или самим устройством, работа будет остановлена автоматически, а груз фиксируется в текущем положении. Таким образом, снижается вероятность падения груза и другие возможные ситуации. Встроенные стопперы и тормоза характерны для монорельсов, тельферов, а также ряда других блочных систем. На сайте вы увидите широкий выбор электрических талей с возможностью поднимать грузы весом от 125 кг до 10 т со встроенными тормозами, которые гарантируют безопасное производство работ грузоподъемными механизмами.

Где нельзя выполнять грузоподъемные работы

Правила безопасности при работе с грузоподъемными механизмами говорят о том, что нужно правильно выбрать место, удаленное от всех участков, которые могут представлять потенциальную угрозу для груза, сотрудников, оборудования, а также имущества и здоровья третьих лиц. Не рекомендуется выполнять грузоподъемные работы в непосредственной близости от:

- электротехнической аппаратуры;

- открытых инженерных трасс;

- опасных и легко воспламеняемых веществ;

- стройматериалов.

Основные сигнальные жесты при работе с грузами

В силу того, что при работе грузоподъемные механизмы издают много шума, а также в результате удаленности специалистов между собой, разработана специальная система жестов. Прежде всего, она необходима для общения стропальщика и крановщика. Среди самых основных жестов стоит выделить:

- стоп. Основной жест, который подают в том случае, когда пошло не так (например, груз плохо закреплен). Для его подачи делают резкие горизонтальные движения рукой ;

- вверх и вниз. Используют для начала поднятия груза. Ладонь, повернутую вверх, плавно поднимают. Перед подачей команды важно проверить надежность крепления. Для опускания груза вниз сигнал аналогичный (только рука движется вниз, а не вверх);

- вправо. Слегка приподнятую правую руку сгибают и разгибают в направлении движения груза;

- влево. Аналогичный жест, только выполняется левой рукой.

Важно: Во время подачи сигналов важно смотреть оператору грузоподъемного механизма прямо в глаза. Так стропальщик сможет понять, не прошли ли его усилия напрасно.

Лица ответственные за грузоподъемные механизмы

Важно, чтобы ответственный за эксплуатацию грузоподъемных механизмов обладал высокой квалификацией. В качестве ответственного лица назначают мастеров, прорабов, начальников участков, бригадиров. В случае выполнения складских работ такие функции ложатся на начальника склада.

Стоить принять во внимание: назначить ответственное лицо можно лишь после проверки у кандидатов необходимых знаний правил и должностных обязанностей. Делает это комиссия при участии инспектора из Госгортехнадзора. После вступления в должности, такие проверки проводят каждые 3 года.

Для ответственного лица необходимо знать:

- правильные способы строповки;

- порядок допуска сотрудников к работе с грузами;

- обязанности и должностные инструкции остальных рабочих;

- требования к таре и грузоподъемным механизмам;

- порядок складирования грузов;

- особенности монтажа грузоподъемных устройств;

- знаковые жесты, а также другие правила инструкции для ответственных лиц.

Как итог, хочется еще раз подчеркнуть, что соблюдение охраны труда по работе с грузоподъемными механизмами — это залог безопасного и эффективного функционирования подобной техники.

Источник Источник http://ohrana-bgd.ru/transp/transp1_36.html

Источник http://grmeh.ru/articles/tehnika-bezopasnosti-pri-rabote-s-gruzopodemnym-oborudovaniem