Свод практических правил по охране труда при эксплуатации машин и механизмов

Свод практических правил по охране труда

при эксплуатации машин и механизмов

Группа технической поддержки по вопросам достойного труда и

Бюро МОТ для стран Восточной Европы и Центральной Азии

Первое издание 2014

ЧАСТЬ I. ОБЩИЕ ТРЕБОВАНИЯ

1. Общие положения

1.3. Иерархия мер контроля

2. Общие обязательства, обязанности и ответственность

2.4. Общие обязанности работодателей

3. Общие положения, касающиеся производственной среды

3.3. Конструкция машинного оборудования, облегчающая обращение с ним

3.5. Рабочие места операторов

4. Системы управления

5. Ограждение машин (механизмов) и защита от механических опасных факторов

5.2. Риск разрушения в процессе работы

5.4. Риски, связанные с шероховатыми поверхностями, острыми краями и углами

5.5. Риски, связанные с комбинированным машинным оборудованием

5.6. Риски, связанные с изменениями эксплуатационных условий

5.8. Выбор способов защиты от рисков, создаваемых движущимися частями

5.9. Движущиеся детали трансмиссии

5.10. Движущиеся детали, участвующие в технологическом процессе

5.11. Риск неконтролируемого движения

5.14. Регулируемые ограждающие устройства, ограничивающие возможность доступа

5.15. Специальные требования к защитным устройствам

6. Ограждение машин (механизмов) и защита от других опасных факторов

6.2. Статическое электричество

6.3. Снабжение энергией, отличной от электрической

6.4. Ошибки при монтаже

6.5. Экстремальные температуры

6.11. Ионизирующие и неионизирующие излучения, создаваемые машинным оборудованием

6.12. Внешнее излучение

6.13. Лазерное излучение

6.15. Риск запирания работников в машинном оборудовании

6.16. Риск поскальзывания, спотыкания и падения

6.19. Изоляция источников энергии

6.21. Очистка внутренних компонентов

7. Информация и маркировка

7.2. Устройства предупредительной сигнализации

7.3. Предупреждение об остаточных рисках

8. Дополнительные меры, касающиеся конкретных видов машин и механизмов

8.1. Переносные ручные и управляемые вручную машины и механизмы (цепные пилы, секаторы с механическим приводом, строительно-монтажные инструменты, шлифовальные машины и т.д.)

8.2. Переносной ударный крепежный инструмент (с пневматическим приводом и с пиропатроном)

8.3. Машины и механизмы для обработки древесины и других материалов со сходными физическими свойствами (циркулярные пилы, ленточные пилы, строгальные и рейсмусовые станки)

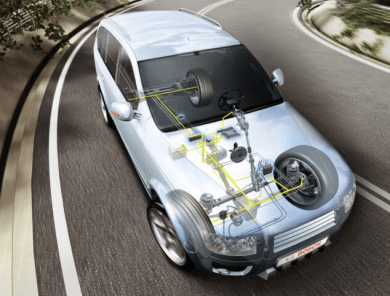

8.4. Машины и механизмы, представляющие опасность вследствие своей подвижности (автомобили, землеройные машины, экскаваторы, уборочные машины и тракторы)

1. Актуальные конвенции и рекомендации МОТ

1.2. Конвенции и рекомендации, касающиеся охраны труда и условий труда

2. Своды практических правил МОТ, содержащие положения, касающиеся безопасной эксплуатации машин и механизмов

3. Публикации по теме

4. Прочие технические стандарты

5. Другие публикации

Приложение I. Различные виды защиты от опасных факторов машинного оборудования

1. Методы обеспечения безопасности машинного оборудования

2. Обеспечение безопасности с помощью ограждающих устройств

3. Обеспечение безопасности с помощью защитных устройств

4. Другие средства защиты

Приложение II. Дополнительная подробная техническая информация о некоторых конкретных видах машинного оборудования

2. Техническая информация по устранению опасных факторов, связанных с грузоподъемными операциями (например, выполняемых с помощью кранов и подъемников)

Приложение III. Токарный станок в качестве наглядной иллюстрации к общему процессу оценки риска

Приложение IV. Типовой образец оценки риска

Приложение V. Образец оценки эргономического риска

Публикации Международного бюро труда охраняются авторским правом в соответствии с Протоколом 2 Всемирной конвенции об авторском праве. Тем не менее, воспроизведение кратких выдержек из них не требует получения специального разрешения при условии указания источника. Для получения прав на воспроизведение или перевод следует обращаться по адресу: ILO Publications (Rights and Permissions), International Labour Office, CH-1211, Geneva 22, Switzerland; либо по электронной почте: pubdroit@ilo.org. Международное бюро труда приветствует такие обращения.

Библиотеки, учреждения и другие пользователи, зарегистрированные в организациях по защите интеллектуальной собственности, могут делать копии согласно лицензиям, выданным им для этой цели. Для того чтобы найти организации по защите интеллектуальной собственности в вашей стране, посетите сайт: www.ifrro.org.

ILO Cataloguing in Publication Data.

Свод практических правил по охране труда при эксплуатации машин и механизмов / Группа технической поддержки по вопросам достойного труда и Бюро МОТ для стран Восточной Европы и Центральной Азии. — Москва: МОТ, 2014.

Также опубликовано на английском языке: Safety and health in the use of machinery. Geneva, 2013. ISBN 978-92-2-127725-5 (print), ISBN 978-92-2-127726-2 (web pdf).

Также доступно на французском языке: La securite et la sante dans l’utilisation des machines (ISBN 97892-2-227725-4), на испанском языке: Seguridady salud en la utilization de la maquinaria (ISBN 978-92-2-327725-3).

Обозначения, используемые в публикациях МБТ, которые соответствуют практике Организации Объединенных Наций, и презентация материала в настоящей публикации не предполагают выражение какого бы то ни было мнения со стороны Международного бюро труда касательно правового статуса любой страны, области или территории, или ее органов власти, или касательно делимитации ее границ.

Ответственность за мнения, выраженные в подписанных статьях, исследованиях и других включениях, лежит исключительно на их авторах, и их публикация не является свидетельством одобрения Международным бюро труда изложенных в них мнений.

Упоминание названий фирм или коммерческой продукции и процессов не предполагает их одобрения Международным бюро труда, и любое неупоминание названия конкретной фирмы, коммерческого продукта или процесса не является признаком неодобрения.

Публикации и электронную продукцию МБТ можно приобрести через крупные книготорговые фирмы, или местные представительства МБТ во многих странах, или непосредственно через Отдел публикаций МБТ: Международное бюро труда, СН-1211, Женева, Швейцария. Каталоги или списки новых публикаций можно получить бесплатно по вышеуказанному адресу или по электронной почте: pubvente@ilo.org.

Предисловие

Настоящий свод практических правил, разработанный МОТ, устанавливает принципы, касающиеся охраны труда при эксплуатации машин и механизмов, и определяет соответствующие предупредительные меры и требования, которыми должны руководствоваться правительства, работники и работодатели, а также конструкторы, изготовители и поставщики машин и механизмов. Машины и механизмы применяются практически во всех сферах деятельности и, таким образом, представляют собой определенный фактор риска на огромном количестве рабочих мест во всем мире. Кроме того, с каждым годом появляется множество машин и механизмов новых видов, и поэтому в связи с их выходом на рынок возникает настоятельная потребность в разработке системного подхода к обеспечению охраны труда.

В Глобальной стратегии охраны труда, принятой МОТ в 2003 году, предлагалось пересмотреть Конвенцию 1963 года о снабжении машин защитными приспособлениями (№119) и соответствующую Рекомендацию №118, а также рекомендовалось «придать первостепенное значение разработке нового документа по обеспечению безопасности машин в виде свода практических правил».

В результате, Административный совет Международного бюро труда на своей 306-й сессии (ноябрь 2009г.) решил провести совещание экспертов по вопросу разработки свода практических правил по охране труда при эксплуатации машин и механизмов. Это совещание состоялось в период с 29 ноября по 7 декабря 2011 года в Женеве. В нем приняли участие восемь экспертов, назначенных после консультаций с правительствами, восемь экспертов, назначенных после консультаций с Группой по деятельности работодателей Административного совета МБТ, и восемь экспертов, назначенных после консультаций с Группой по деятельности трудящихся* Изучив и окончательно доработав текст, составленный на основе проекта, подготовленного МБТ, эксперты одобрили настоящий свод практических правил.

Ввиду обширных потребностей всех заинтересованных сторон этот новый свод помимо оснащения машин и механизмов ограждающими и защитными приспособлениями охватывает множество других вопросов.

Практические рекомендации, содержащиеся в настоящем своде практических правил, адресованы всем тем, кто отвечает за безопасность и охрану труда при эксплуатации машин и механизмов. Авторы не рассчитывали, что данный документ будет заменять собой национальные нормы, правила и принятые стандарты. Его задача — послужить методическим руководством для лиц, которые могут оказаться причастными к разработке положений, касающихся эксплуатации машин и механизмов, например, для представителей компетентных органов и руководителей компаний, в которых поставляется или используется машинное оборудование. В нем также содержится полезная информация для конструкторов, изготовителей, поставщиков машин и механизмов, а также для организаций работодателей и работников.

Темпы и масштабы реализации рекомендаций будут зависеть от местных особенностей и наличия финансовых и технических ресурсов. Положения настоящего свода практических правил также следует воспринимать в контексте условий, существующих в конкретной стране. С учетом всего этого во внимание были приняты потребности развивающихся стран.

Текст настоящего свода практических правил был утвержден для публикации на 313-й сессии Административного совета МБТ (март 2012г.).

___

* Список участников:

Председатель:

Р. Эдвардс (R. Edwards), директор по центральным графствам, Исполнительный комитет по вопросам охраны труда (Соединенное Королевство).

Эксперты назначенные после консультаций с правительствами:

Д-р Дж. Басри (J. Basri), генеральный директор, департамент по охране труда (Малайзия).

Консультанты:

А. Яхья (A. Yahya), директор, департамент по охране труда (Малайзия);

А. Бекер (A. Becker), финансовый инспектор труда, министерство труда и занятости. (Бразилия);

Ф. Бойе (F. Boye), и. о. главного инспектора предприятий, департамент инспекции предприятий (Гана);

Дж. Малатсе (J. Malatse), директор по вопросам электротехники и машиностроения, министерство труда (ЮАР);

Дж. Мансур (G. Mansour), провинциальный координатор, отдел специализированных профессиональных услуг, министерство труда провинции Онтарио (Канада);

Т. Мёсснер (T. Mossner), специалист по безопасности машин и механическим опасным факторам, Федеральный институт охраны труда (Германия);

К. Можан (C. Maujean), старший сотрудник, координация усилий в области стандартизации обследования рабочего оборудования и изучения рынка машин (Франция);

Т. Сайто (T. Saito), старший научный сотрудник группы исследований в области безопасности механического оборудования, Национальный институт охраны труда (Япония).

Эксперты, назначенные после консультаций с Группой по деятельности работодателей:

Л. Вон Мой Сан (L. Wong Moi Sang), консультант по проблемам работодателей, Федерация работодателей Маврикия (Маврикий);

У Вортманн (U. Wortmann), специалист по вопросам охраны труда и защиты окружающей среды в странах Европы, Ближнего Востока и Африки, компания «Про-ктер энд Гэмбл» (Procter & Gamble) (Бельгия);

Х. Галлего Перес (J. Gallego Perez), инженер, компания «Инверсионес Мундиаль СА» (Inversiones Mundial SA) (Колумбия);

П. Джарви (P. Jarvie), менеджер по охране труда, Ассоциация работодателей и предпринимателей (Новая Зеландия);

Н. Каваике (N. Kawaike), главный менеджер по стандартизации, Японская федерация машиностроения (Япония);

Н. Мпхофу (N. Mphofu), менеджер по охране труда, Федерация предприятий сталелитейной и машиностроительной промышленности Южно-Африканской Республики (ЮАР);

М. Нильссон (M. Nilsson), эксперт-консультант по охране и условиям труда, Ассоциация шведских машиностроительных предприятий (Швеция);

Д-р Ш. Сандрок (S. Sandrock), специалист по прикладной эргономике, Институт прикладных методов организации производства (Institut fur angewandte Arbeitswissenschaft) (Германия).

Эксперты, назначенные после консультаций с Группой по деятельности трудящихся:

Дж. Бодибе (J. Bodibe), координатор политики в области охраны труда, Конгресс южноафриканских профсоюзов (ЮАР);

М. Брайдбах (M. Breidbach), член Глобального комитета по охране труда, координатор рабочей группы по охране труда в Европейском совете по труду, Профсоюз работников металлообрабатывающей промышленности Германии (IGM), компания «Арселор Митталь Бремен Гмбх (Arcelor Mittal Bremen GmbH) (Германия);

Д. Вэлланс (D. Vallance), национальный координатор по вопросам охраны труда, Австралийский союз промышленных рабочих (AMWU) (Австралия);

Ф. Мюри (F. Murie), директор по охране труда, Международная федерация работников строительной и деревообрабатывающей промышленности (Швейцария);

Л. Карлос де Оливейра (L. Carlos de Oliveira), директор Профсоюза металлургов Сан-Паулу и директор профсоюзного центра Forca Sindical (Профсоюзная сила) (Бразилия);

С. Саллман (S. Sallman), специалист по охране труда, Объединенные рабочие сталелитейной промышленности Америки (США);

Р. Снеддон (R. Sneddon), специалист по охране труда, фермерская организация «Грейндж» (The Grange), Соединенное Королевство;

Н. Хосокава (N. Hosokawa), Профсоюз работников электронной промышленности и информационных технологий Японии (Япония).

Представители международных правительственных и неправительственных организаций:

Всемирная организация здравоохранения (ВОЗ): д-р Иван Д. Иванов, д-р Эвелин Кор-тум (Evelyn Kortum); Центр ВОЗ по сотрудничеству в области охраны здоровья: д-р Владимир Мурашов;

Международная организация работодателей (МОР): д-р Джанет Ашерсон (Janet Asherson);

Международная конфедерация профсоюзов (МКП): Эстер Бассер (Esther Busser).

Секретариат МОТ:

Сейджи Мачида (Seiji Machida), директор Программы промышленной, экологической безопасности и охраны труда (программа МОТ «За безопасный труд»);

Д-р Цуёси Каваками (Tsuyoshi Kawakami), координатор по вопросам охраны труда, политики и систем управления — Программа промышленной, экологической безопасности и охраны труда (программа МОТ «За безопасный труд»);

Д-р Шенли Ню (Shengli Niu), координатор и старший специалист по вопросам охраны здоровья — Программа промышленной, экологической безопасности и охраны труда (программа МОТ «За безопасный труд»);

Паван Байчо (Pavan Baichoo), технический специалист по вопросам охраны труда, политики и систем управления — Программа промышленной, экологической безопасности и охраны труда (программа МОТ «За безопасный труд»);

Д-р Мари-Луиз Райли-Робертс (Marie-Louise Riley-Roberts), консультант МОТ, Британское управление охраны труда (Соединенное Королевство);

Туири Керттула (Tuiri Kerttula), консультант МОТ, Агентство по технической и химической безопасности Финляндии (Tukes) (Финляндия).

Введение

В основе настоящего свода практических правил лежат принципы, сформулированные в международных документах, касающихся охраны труда. Свод призван служить руководством по обеспечению охраны труда при эксплуатации производственного машинного оборудования. Необходимо учитывать вопросы охраны труда на всех этапах — от проектирования машин и механизмов до их вывода из эксплуатации и списания (рис.1).

Рис. 1. Распределение ответственности за обеспечение безопасности

на протяжении всего жизненного цикла машин (механизмов)

В ЧАСТИ I настоящего свода практических правил говорится о сфере его применения, целях и иерархии мер контроля, приводятся определения терминов, а также раскрываются общие обязанности компетентного органа, конструкторов и изготовителей, поставщиков и работодателей, работников и их организаций. Часть II посвящена техническим требованиям и конкретным мерам, которые необходимы для обеспечения безопасности и охраны здоровья работников. Изготовителям и поставщикам следует руководствоваться соответствующими подразделами этой части для обеспечения проектирования и изготовления машинного оборудования таким образом, чтобы оно было безопасным при эксплуатации и соответствовало своему назначению. Работодателям следует руководствоваться соответствующими подразделами этой части для выяснения вопроса о соответствии машинного оборудования, которое они выбирают, эксплуатируют или модифицируют, своему назначению и о его пригодности для использования в конкретной производственной среде и рабочих условиях. ЧАСТЬ II содержит разделы, посвященные общим положениям относительно производственной среды, системам управления, ограждению машинного оборудования и защите от воздействия механических и других опасных факторов, информационным устройствам и маркировке, а также дополнительным мерам, касающимся конкретных видов машин и механизмов.

В приложениях приводится более конкретная информация для изготовителей, поставщиков и работодателей, дополняющая сведения из ЧАСТИ I и ЧАСТИ II. Она включает в себя сведения о различных видах защиты от опасных факторов машинного оборудования и подробную дополнительную техническую информацию о некоторых конкретных видах машин и механизмов. Предполагается, что приложения должны носить информативный характер и содержать более детальные рекомендации для конструкторов, изготовителей и работодателей. Поскольку уровень технического развития постоянно меняется, позволяя изобретать и внедрять все более совершенные средства, конструкторам, изготовителям и работодателям следует всегда обращаться к самым последним руководствам, начиная, например, с тех, которые перечислены в разделе «Библиографический указатель» настоящего свода практических правил.

Применение настоящего свода практических правил должно осуществляться в рамках реализации комплексных программ и систем по охране труда, с учетом дополнительных рекомендаций, содержащихся в соответствующих документах МОТ, в частности в Конвенции 1981 года о безопасности и гигиене труда (№155), в Рекомендации 1981 года о безопасности и гигиене труда (№164), в Протоколе 2002 года к Конвенции 1981 года о безопасности и гигиене труда, в Конвенции 2006 года об основах, содействующих безопасности и гигиене труда (№187), в Рекомендации 2006 года об основах, содействующих безопасности и гигиене труда (№197), в Руководстве по системам управления охраной труда (МОТ-СУОТ 2001), а также в других документах и сводах практических правил МОТ, указанных в разделе «Библиографический указатель».

Рекомендации, содержащиеся в сводах практических правил МОТ, предназначены для всех, кто отвечает за управление охраной труда — как в государственном, так и в частном секторе. Своды практических правил не заменяют национальных нормативно-правовых актов и принятых стандартов. Они разрабатываются как практическое руководство, учитывающее положения национальных нормативных и правовых актов, для всех тех, кто участвует, посредством социального диалога, в формулировании положений такого рода или в разработке программ профилактики и защиты на уровне страны или предприятия. Эти своды адресованы, в частности, представителям органов государственной власти, работодателям, работникам и их организациям, а также руководству и комитетам по охране труда соответствующих предприятий.

Положениями настоящего свода практических правил следует руководствоваться с учетом существующих в стране условий для применения содержащихся в нем рекомендаций, масштабов осуществляемой деятельности и имеющихся технических возможностей. Таким образом учитываются потребности и развивающихся стран.

ЧАСТЬ I. ОБЩИЕ ТРЕБОВАНИЯ

1. Общие положения

1.1. Сфера применения

1.1.1. Положения настоящего свода практических правил касаются любой производственной деятельности, в которой используется машинное оборудование.

1.1.2. Настоящий свод практических правил применяется в основном в отношении проектирования, изготовления, поставки и эксплуатации производственного машинного оборудования. В нем не учитываются специфические особенности машинного оборудования определенных категорий, таких, как оружие, сосуды высокого давления, медицинская техника, морские суда, транспортные средства, предназначенные исключительно для перевозки пассажиров по железным, автомобильным дорогам, по воде и по воздуху, трейлеры, машины и механизмы военного назначения и бытовые приборы, в отношении которых обычно действует специальное законодательство на национальном уровне.

1.1.3. Положения настоящего свода практических правил действуют в отношении машинного оборудования на всех этапах его жизненного цикла, в том числе в отношении бывшего в употреблении, восстановленного, модифицированного и переустановленного производственного оборудования.

1.2. Цели

1.2.1. Цель настоящего свода практических правил — защита работников от опасных факторов машинного оборудования и предотвращение несчастных случаев, инцидентов и повреждений здоровья, связанных с использованием машин и механизмов на производстве, путем предоставления рекомендаций, способствующих:

(а) проектированию и изготовлению всех производственных машин и механизмов способами, обеспечивающими устранение или уменьшение опасностей, связанных с их использованием;

(б) созданию механизма получения работодателями от своих поставщиков необходимой и достаточной информации о безопасном обращении с машинным оборудованием, позволяющей им принимать эффективные меры защиты работников;

(в) принятию соответствующих мер по охране труда для выявления, устранения, предотвращения и контроля рисков, возникающих в связи с использованием машинного оборудования.

1.3. Иерархия мер контроля

1.3.1. Если какой-то отдельный опасный фактор не устранен, полностью исключить связанный с ним риск невозможно.

1.3.2. Самый распространенный подход, получивший название «иерархия мер контроля«, предполагает применение мер контроля риска в следующей очередности: от наиболее предпочтительных к наименее предпочтительным:

(в) технические меры контроля;

(г) административные (процедурные) меры контроля;

(д) применение средств индивидуальной защиты (СИЗ).

1.4. Используемые термины

1.4.1. В настоящем своде практических правил применяются следующие термины:

• Жизненный цикл: все этапы существования машины (механизма), то есть:

(а) транспортировка, сборка и монтаж;

(б) ввод в эксплуатацию;

(г) вывод из эксплуатации, демонтаж и утилизация.

• Защитное устройство (приспособление): предохранительное приспособление (помимо ограждения), которое снижает уровень риска самостоятельно или в сочетании с ограждением.

• Изготовители: любые физические или юридические лица, отвечающие за сбыт машинного оборудования под своими именами или торговыми марками, независимо от того, занимаются ли они конструированием и изготовлением данного оборудования самостоятельно или подряжают для этой цели третью сторону. Сюда относятся и те случаи, когда машинное оборудование изготавливается исключительно для их собственных нужд.

• Инцидент: опасное происшествие, связанное с работой или произошедшее в процессе работы, но не повлекшее за собой травму.

• Комитет по охране труда: комитет, в состав которого входят представители работников по охране труда и представители работодателей и который создан и функционирует на уровне организации в соответствии с национальным законодательством, нормативными актами и практикой.

• Компетентное лицо: лицо, обладающее необходимой подготовкой и достаточными знаниями, умениями и опытом для безопасного выполнения конкретной работы. Компетентный орган может устанавливать критерии для назначения компетентных лиц и определять возлагаемые на них обязанности.

• Компетентный орган: министр, правительственное учреждение или иной орган государственной власти, обладающий полномочиями издавать распоряжения, приказы или другие указания, имеющие силу закона.

• Машинное оборудование (машины и механизмы): агрегат, оснащенный или предназначенный для оснащения приводом, помимо непосредственно применяющего силу человека или животного, состоящий из взаимосвязанных частей или компонентов (по крайней мере один из которых является движущимся), объединенных для конкретного применения.

• Ограждение (оградительное/ограждающее устройство/приспособление): деталь машины и механизма, специально предназначенная для обеспечения защиты посредством создания физического барьера.

• Опасное происшествие: легко идентифицируемое в соответствии с национальным законодательством и нормативными актами событие, способное стать причиной травм или заболеваний работников и населения, например, близкая к аварийной ситуация, когда едва удается избежать столкновения, аварии, смерти.

• Опасность (опасный фактор): фактор, способный причинить травму или ущерб здоровью людей.

• Отказоустойчивость: способность функционального элемента продолжать выполнять свою функцию при наличии неисправности или сбоя.

• Оценка риска: процесс оценивания рисков для безопасности и здоровья, связанных с воздействием опасных факторов на рабочем месте.

• Поставщик: любое физическое или юридическое лицо в системе снабжения (включая изготовителя, импортера и дистрибьютора), которое предоставляет машинное оборудование, в том числе бывшее в употреблении.

• Представители работников: согласно Конвенции 1971 года о представителях работников (№135) любые лица, признанные таковыми в соответствии с национальным законодательством и практикой, будь то:

(а) представители профессиональных союзов, а именно представители, назначенные или избранные профессиональными союзами или членами таких профсоюзов;

(б) выборные представители, а именно представители, которые свободно избраны работниками организации в соответствии с положениями национального законодательства, нормативных актов или коллективных договоров и функции которых не включают деятельность, признанную в соответствующей стране в качестве исключительной прерогативы профессиональных союзов.

• Работник: любое лицо, которое постоянно или временно выполняет работу по найму для работодателя.

• Работодатель: любое физическое или юридическое лицо, которое осуществляет наем одного или более работников.

• Риск: сочетание вероятности наступления опасного события и тяжести вызванных этим событием травм или ущерба для здоровья работников.

• Система управления охраной труда: набор взаимосвязанных или взаимодействующих между собой элементов, устанавливающих политику и цели по охране труда и обеспечивающих достижение этих целей.

• Техническое обслуживание (техническое содержание): производственные операции, такие, как сооружение, монтаж, установка, наладка, испытание, регулировка, проверка, доработка машинного оборудования и его поддержание в рабочем состоянии на профилактической, периодической и упреждающей основе. К этим операциям относятся смазка, чистка машинного оборудования, устранение неполадок и заеданий в нем, а также осуществление регулировок или замены инструмента, когда работник может подвергаться риску в результате неожиданной активации или запуска машинного оборудования либо высвобождения опасной накопленной энергии.

2. Общие обязательства, обязанности и ответственность

2.1. Роль и обязанности компетентного органа

2.1.1. Компетентный орган должен разрабатывать, реализовывать и периодически пересматривать последовательную национальную политику в области безопасной эксплуатации машинного оборудования, принимая во внимание национальные условия и практику и проводя консультации с соответствующими наиболее представительными организациями работодателей и работников.

2.1.2. Эта политика должна учитывать соответствующие международные нормы, стандарты и системы, в том числе рекомендации, содержащиеся в настоящем своде практических правил.

2.1.3. По согласованию с соответствующими наиболее представительными организациями работодателей и работников, а также заинтересованными профессиональными организациями компетентный орган должен устанавливать и периодически пересматривать правовые и нормативные акты и стандарты в области обеспечения безопасности при эксплуатации машин и механизмов.

2.1.4. Компетентный орган должен создавать механизмы, обеспечивающие соблюдение положений национальных правовых и нормативных актов. Эти механизмы должны включать в себя надлежащую систему инспектирования с учетом фактора риска. Система обеспечения соблюдения положений правовых и нормативных актов должна предусматривать корректирующие меры и адекватные наказания за допущенные нарушения.

2.1.5. Исходя из соображений охраны труда компетентный орган при наличии достаточных оснований может:

(а) запрещать или ограничивать использование машинного оборудования, представляющего опасность;

(б) определять квалификацию работников, которым в соответствии с требованиями охраны труда разрешается использовать конкретные виды машин и механизмов или которым разрешается использовать их лишь при соблюдении условий, предписанных национальными правовыми и нормативными актами.

2.1.6. Компетентный орган при необходимости должен требовать от конструкторов, изготовителей и поставщиков предоставления ему касающейся охраны труда информации по оценке опасностей и рисков, связанных с использованием машинного оборудования.

2.1.7. Компетентный орган должен обеспечивать предоставление работодателям, работникам и их представителям необходимых рекомендаций и указаний, помогающих им выполнять свои правовые обязанности в соответствии с проводимой политикой. Компетентный орган должен оказывать работодателям, работникам и их представителям содействие в том, что касается их прав и обязанностей в области охраны труда.

2.1.8. Компетентный орган должен обеспечивать соответствие имеющегося на рынке машинного оборудования требованиям в области охраны труда, установленным законом.

2.1.9. Компетентный орган должен прилагать усилия к развитию между конструкторами, изготовителями, поставщиками, работодателями, работниками и их представителями тесного сотрудничества по вопросам охраны труда при эксплуатации машинного оборудования.

2.1.10. Компетентный орган должен создавать, применять и периодически пересматривать систему учета и уведомления при несчастных случаях, профессиональных заболеваниях и опасных происшествиях, связанных с использованием машинного оборудования.

2.1.11. Компетентный орган должен создать систему расследования несчастных случаев на производстве, профессиональных заболеваний и опасных происшествий. Расследования подобных случаев должны проводиться с использованием материалов соответствующих отчетов и другой имеющейся информации.

2.1.12. Компетентный орган в соответствии с национальным законодательством и практикой должен:

(а) периодически проводить инспектирование и контролировать соблюдение положений соответствующих правовых и нормативных актов, касающихся эксплуатации машинного оборудования;

(б) информировать работодателей, работников и их представителей о результатах расследований в целях принятия необходимых мер по устранению выявленных недостатков;

(в) обладать правом на выдачу предписаний на прекращение эксплуатации машинного оборудования в ситуациях, когда присутствует неизбежная или серьезная опасность для безопасности и здоровья работников;

(г) при необходимости совместно с представительными организациями работодателей и работников разрабатывать и обновлять руководства по технике безопасности.

2.1.13. Для выполнения своих обязанностей компетентный орган должен располагать достаточными людскими и финансовыми ресурсами. У него должны быть отработаны соответствующие системы для того, чтобы его персонал обладал необходимой компетентностью для решения вопросов по охране труда при эксплуатации машинного оборудования, а также умел предоставлять необходимую помощь и рекомендации.

2.1.14. Инспекторы должны обладать четко определенными и общеизвестными полномочиями, правами и обязанностями.

2.2. Общие обязанности конструкторов и изготовителей

2.2.1. Конструкция машинного оборудования в своей основе должна быть безопасной, чтобы исключать возможность возникновения опасных факторов. Если это невозможно, конструкторы и изготовители должны предусмотреть соответствующие технические защитные меры, чтобы свести риск для безопасности и здоровья работников к минимально возможному уровню. При этом следует соблюдать определенную иерархию (очередность) мер контроля и учитывать, в частности, положения подраздела 3.4, касающиеся аспектов эргономики.

2.2.2. Изготовители должны обеспечивать, чтобы производимое ими машинное оборудование соответствовало нормам техники безопасности, установленным соответствующими правовыми и нормативными актами.

2.2.3. Изготовители должны обеспечивать наличие соответствующей сертификации, маркировки и документации в соответствии с национальным законодательством и практикой.

2.2.4. Изготовители должны предоставлять инструкции по установке и использованию машинного оборудования, в том числе информацию по его безопасной эксплуатации и техническому обслуживанию, необходимую работодателю, оператору и пользователям.

2.2.5. Изготовители должны отслеживать и изучать все отчеты о поломках, опасных происшествиях, несчастных случаях и профессиональных заболеваниях, связанных с производимым ими или аналогичным машинным оборудованием, а также информацию обо всех принимаемых последующих мерах по ограничению выявленного неприемлемого риска, чтобы не допускать повторения подобных случаев в будущем. Изготовители и конструкторы должны использовать собираемую информацию о несчастных случаях и профессиональных заболеваниях для повышения безопасности машинного оборудования. Изготовители обязаны информировать конструкторов и потребителей о влияющих на безопасность серьезных дефектах, выявленных ими в конструкции или при эксплуатации машинного оборудования, и о необходимых действиях. Эти действия могут включать и отзыв продукции.

2.2.6. В ходе проектирования машинного оборудования изготовитель должен многократно повторять процесс оценки риска и его снижения.

Рис. 2. Многократно повторяющийся процесс оценки и снижения риска

Рис. 3. Пример многократно повторяющегося процесса оценки и снижения риска

для машин, использующих горючие жидкости, когда устранение опасного фактора возможно

2.2.7. В результате многократно повторяющегося процесса оценки и снижения риска (см. рис. 2-4), о котором упоминалось в п.2.2.6, изготовитель должен:

(а) определить весь диапазон применения машинного оборудования, включая как его применение по назначению, так и варианты предсказуемого неправильного использования;

(б) с учетом п. (а) определить опасности или опасные ситуации, которые могут возникать в связи с правильным или неправильным использованием данного оборудования;

(в) устранить, насколько это возможно, все опасные факторы;

(г) оценить уровень риска с учетом тяжести возможных травм или повреждений здоровья и вероятности их повторного причинения;

(д) оценить, в достаточной ли мере контролируется уровень риска, чтобы решить, не требуется ли принятие дополнительных мер для его снижения;

(е) обеспечить снижение риска, упомянутого в п. (д), с помощью дополнительных мер защиты.

2.2.8. Изготовители должны обеспечивать соответствие выпускаемого ими производственного машинного оборудования требованиям, изложенным в соответствующих разделах Части II настоящего свода практических правил, или другим соответствующим международным или национальным нормам и рекомендациям с учетом существующего уровня технического развития*. Если обеспечить полное соответствие таким требованиям невозможно, при проектировании и изготовлении машинного оборудования необходимо стремиться к их максимально возможному соблюдению.

___

* Понятие «существующий уровень технического развития» подразумевает, что изготовители и поставщики должны использовать наиболее эффективные из имеющихся на данный момент технических средств по разумной цене с учетом полной стоимости данной категории машинного оборудования и необходимости снижения риска. Уровень технического развития меняется с появлением более эффективных средств или со снижением их стоимости, поэтому технические решения, которые когда-то представлялись уместными, позднее могут оказаться уже неподходящими.

2.2.9. Изготовители должны обеспечивать проектирование и изготовление машинного оборудования таким образом, чтобы оно отвечало своему предназначению. Люди не должны подвергаться риску при использовании, наладке и техническом обслуживании машинного оборудования в предвидимых условиях, однако необходимо учитывать и все варианты его предсказуемого неправильного использования.

2.2.10. В процессе проектирования машинного оборудования изготовители должны уделять внимание мерам по устранению или уменьшению достаточно вероятных рисков, возникающих при его транспортировке, монтаже, демонтаже, выведении из эксплуатации и утилизации.

2.2.11. Изготовители должны обеспечивать, чтобы при проектировании и изготовлении машинного оборудования учитывались возможные ограничения, которые может испытывать оператор из-за необходимого или предполагаемого использования средств индивидуальной защиты (СИЗ).

2.2.12. Изготовители должны обеспечивать, чтобы машины и механизмы поставлялись в комплекте со всем специальным оборудованием и принадлежностями, необходимыми для безопасной регулировки, технического обслуживания и эксплуатации.

2.2.13. В соответствии с национальным законодательством и практикой изготовители машинного оборудования должны наносить на него хорошо заметную, разборчивую и несмываемую маркировку с информацией и предостережениями, необходимыми для его безопасной эксплуатации. Информацию и предостережения на машинное оборудование желательно наносить в виде понятных символов или пиктограмм.

2.2.14. Руководствa

2.2.14.1. Изготовители машинного оборудования должны предоставлять руководства по его безопасной эксплуатации. В каждом таком руководстве или иной инструкции (например, по упаковке) должна быть приведена по крайней мере следующая информация:

(а) официальное наименование и полный адрес изготовителя;

(б) марка и модель оборудования;

(в) чертежи, схемы, описания и пояснения, необходимые для безопасной эксплуатации, технического обслуживания и ремонта машинного оборудования, а также для проверки его работоспособности;

(г) информация о назначении оборудования;

(д) предостережения с указанием предвидимых неправильных способов использования оборудования;

(е) указания по сборке, монтажу и подключению оборудования;

(ж) указания по уменьшению уровня шума и вибрации;

(з) указания по обслуживанию оборудования и его вводу в эксплуатацию, а также, при необходимости, указания по обучению операторов;

(и) информация об остаточных рисках, которые сохраняются, несмотря на изначально безопасную конструкцию, наличие ограждающих приспособлений и принятие дополнительных мер защиты;

(к) указания для пользователей по мерам защиты, в том числе когда необходимо, по использованию средств индивидуальной защиты (СИЗ);

(л) необходимые характеристики инструментов, которыми может оснащаться машинное оборудование;

(м) условия, при которых оборудование отвечает требованиям по устойчивости при его использовании, транспортировке, сборке, демонтаже в нерабочем состоянии, при испытаниях и прогнозируемых неисправностях;

(н) указания по безопасной транспортировке, погрузке и хранению;

(о) указания по действиям, предпринимаемым при несчастном случае или поломке, а также порядок безопасного устранения возможных засоров;

(п) описание осуществляемых пользователем операций по подготовке оборудования к работе, регулировке и уходу за ним, а также необходимых операций по профилактическому техническому обслуживанию;

(р) указания по обеспечению безопасности при проведении работ по регулировке и техническому обслуживанию оборудования, в том числе описание мер предосторожности, которые необходимо принимать при проведении этих работ;

(с) спецификации применяемых запасных частей, от которых может зависеть безопасность и здоровье работников и окружающих людей;

(т) данные об оказываемом оборудованием воздействии, способном отразиться на безопасности и здоровье работников и окружающих людей, в частности, информация о производимом шуме, вибрации, излучении, газах, парах и пыли;

(у) разъяснение символов и пиктограмм, в виде которых на оборудовании приведена различная информация и предостережения.

2.3. Общие обязанности поставщиков

2.3.1. Поставщики машинного оборудования, в том числе бывшего в употреблении, должны:

(а) обеспечивать соответствие поставляемого ими оборудования требованиям техники безопасности той страны или рынка, где это оборудование эксплуатируется;

(б) прилагать к поставляемому ими оборудованию руководства по эксплуатации на языке или языках той страны или рынка, где это оборудование эксплуатируется.

2.3.2. Поставщики должны обеспечивать, чтобы на поставляемом ими машинном оборудовании имелась маркировка в соответствии с национальными законодательством и практикой, действующими в стране, в которой эксплуатируется данное оборудование.

2.3.3. Поставщики должны по возможности доводить до своих заказчиков актуальную новую информацию по охране труда, касающуюся поставляемого ими машинного оборудования.

2.3.4. Если поставщики осуществляют сборку машинного оборудования перед поставкой или после нее, они должны убедиться в наличии всех ограждающих и защитных приспособлений и в отсутствии повреждений на них.

2.3.5. При продаже машинного оборудования, бывшего в употреблении, поставщики должны убедиться в том, что оно не представляет опасности и соответствует техническим требованиям, содержащимся в настоящем своде практических правил и в национальных правовых и нормативных актах страны, в которую данное оборудование поставляется.

2.4. Общие обязанности работодателей

2.4.1. Политика и организация деятельности в области охраны труда

2.4.1.1. Работодатели по согласованию с работниками и их представителями должны письменно формулировать политику в области охраны труда, а также обеспечивать консультирование с работниками и их представителями и создание стимулов для их активного участия в функционировании всех элементов системы управления охраной труда, включая меры по обеспечению безопасной эксплуатации машинного оборудования.

2.4.1.2. Работодатели должны создавать соответствующие системы управления для контроля рисков, возникающих при использовании машинного оборудования, и назначать компетентных лиц для выполнения следующих задач:

(а) применение технических мер по защите работников при эксплуатации машинного оборудования;

(б) установление, соблюдение и пересмотр безопасной методики производства работ;

(в) расследование причин несчастных случаев на производстве и профессиональных заболеваний, связанных с машинным оборудованием, и оценка мер, предотвращающих их повторение.

2.4.1.3. Расследование причин связанных с работой травм, ухудшений здоровья, заболеваний и инцидентов должно обеспечивать выявление недостатков в системе управления охраной труда при использовании машинного оборудования, а также должно быть документально оформлено.

2.4.1.4. Результаты таких расследований должны доводиться до сведения комитетов по охране труда, где таковые имеются, а эти комитеты должны разрабатывать соответствующие рекомендации.

2.4.1.5. Результаты расследований, в дополнение к рекомендациям комитетов по охране труда, должны быть доведены до сведения соответствующих лиц для принятия ими мер к исправлению ситуации, включены в анализ эффективности СУОТ руководством и учтены в деятельности по непрерывному совершенствованию.

2.4.1.6. Если на одном и том же рабочем месте свою деятельность осуществляют одновременно два и более работодателя, они должны применять положения настоящего свода практических правил совместно, при этом никто из них не освобождается от собственных обязанностей по обеспечению безопасности и охраны здоровья своих работников.

2.4.2. Выбор и приобретение машинного оборудования

2.4.2.1. Выбор машинного оборудования должен производиться только после тщательного учета не только экономических и технических критериев, но и всех факторов, влияющих на охрану и условия труда.

2.4.2.2. Работодатели должны приобретать предназначенное для использования на рабочем месте машинное оборудование только в том случае, если оно отвечает требованиям национальных правовых и нормативных актов, а также соответствующих международных норм.

2.4.2.3. При подборе машинного оборудования работодатели должны убеждаться, что они выбирают оборудование, соответствующее своему назначению и пригодное для конкретных условий эксплуатации. При необходимости это следует осуществлять по согласованию с работниками и их представителями.

2.4.2.4. При приобретении машинного оборудования, бывшего в употреблении, работодатели должны убедиться в том, что оно не представляет опасности и соответствует техническим требованиям, установленным национальными правовыми и нормативными актами.

2.4.3. Осмотры машинного оборудования

2.4.3.1. В тех случаях, когда безопасность машинного оборудования зависит от монтажа, работодатели должны обеспечивать проведение его первоначального осмотра (после монтажа и перед началом эксплуатации). Оборудование также должно подвергаться осмотру при перемещении на новое место или площадку.

2.4.3.2. Работодатели должны обеспечивать безопасность машинного оборудования посредством проведения его регулярных осмотров компетентным лицом.

2.4.3.3. Осмотры опасного, по определению национального законодательства, машинного оборудования должны осуществляться только лицами, знакомыми с его внутренним устройством и способными обнаруживать его неисправности и определять их значение для безопасности работников. Уровень квалификации компетентных лиц, а также периодичность осмотров должны устанавливаться в соответствии с национальным законодательством и практикой.

2.4.3.4. Работодатели должны обеспечивать, чтобы машинное оборудование, оказавшееся в исключительных обстоятельствах, например, перенесшее аварию, подвергшееся воздействию неблагоприятных природных явлений или длительное время находившееся в бездействии, подвергалось специальным осмотрам компетентными лицами в соответствии с национальным законодательством и практикой.

2.4.3.5. Результаты осмотров при необходимости должны регистрироваться работодателем и использоваться для повышения безопасности при эксплуатации оборудования. Регистрационные документы должны вестись за надлежащий период времени.

2.4.3.6. Если машинное оборудование арендуется или перемещается с одного рабочего места на другое и если имеются соответствующие национальные требования на этот счет, то к такому оборудованию должна прилагаться необходимая документация, отражающая факт проведения недавнего осмотра.

2.4.3.7. Способы проведения осмотров компетентными лицами должны соответствовать положениям национальных правовых и нормативных актов. При проведении осмотра машинного оборудования должны приниматься во внимание соответствующие указания изготовителя.

2.4.4. Оценка риска и его снижение

Оценка и снижение риска работодателями

1.1. Оценка риска — это процесс оценивания рисков для безопасности и здоровья, связанных с воздействием опасных факторов на рабочем месте. Риск представляет собой сочетание двух факторов — вероятности наступления определенного опасного события и возможной тяжести последствий, вызываемых таким событием. Цель оценки риска — обеспечить одинаковое понимание опасных факторов и связанных с ними рисков работниками на всех стадиях жизненного цикла машинного оборудования.

2. Общие требования

2.1. Для обеспечения безопасной эксплуатации машинного оборудования путем снижения риска оценка этого риска должна производиться на разных уровнях. Осуществлять ее должны работодатели, которые обеспечивают безопасность машинного оборудования и применение безопасных методов производства работ.

При этом работодатели обязаны консультироваться с работниками, чтобы отражать их мнение и опыт, и работники должны принимать в этом процессе активное участие.

2.2. Оценка риска представляет собой многократно повторяющийся процесс (в приложениях IV и V приведены образцы общего порядка оценки риска, а в Приложении III — пример машины (в данном случае — токарный станок) для наглядности). Оценку риска необходимо проводить при принятии каждой новой защитной меры, чтобы убедиться, что это не привело к появлению нового опасного фактора.

3. Краткое описание процедуры оценки риска

3.1. Оценка рисков для безопасности и здоровья может производиться в пять этапов:

(1) сбор необходимой информации и определение ограничений для машинного оборудования, например, ограничений по применению, скорости, времени, по экологическим нормам и по взаимодействию;

(2) выявление и составление перечня опасных факторов, связанных с выполнением различных операций в ходе эксплуатации и технического обслуживания машинного оборудования на производстве;

(3) оценка рисков, порождаемых опасными факторами, путем оценивания вероятности и тяжести последствий и выяснение, в достаточной ли мере контролируются эти риски;

(4) планирование мероприятий по устранению или снижению риска;

(5) документальное оформление результатов оценки риска.

3.2. Оценка риска, проводимая в целях обеспечения безопасной эксплуатации машинного оборудования, должна охватывать следующие семь аспектов:

(а) пригодность изначальной конструкции оборудования и ее соответствие необходимым требованиям;

(б) правильность подбора оборудования;

(в) правильность монтажа оборудования;

(г) правильность использования оборудования;

(д) правильность технического обслуживания оборудования;

(е) решение проблем, связанных с заменой персонала, материалов и методов работы;

(ж) изменения в оборудовании и технологических процессах.

3.3. При определении операций и выявлении опасных факторов работодатели должны учитывать людей, которые способны пострадать. Сюда могут относиться операторы оборудования и их помощники, обслуживающий персонал, инженеры, техники, торговый персонал, работники, осуществляющие монтаж и демонтаж оборудования, административный персонал, лица, проходящие подготовку, конструкторы, менеджеры, руководители работ, персонал, контролирующий безопасность труда, представители комитетов по охране труда, консультанты по технике безопасности и специалисты по контролю убытков. Кроме того, работодатели должны определять уровень знаний, подготовки, опыта и способностей этих людей.

3.4. Анализ рисков осуществляется следующим образом:

(1) выявление факторов, влияющих на опасность и тяжесть возможных последствий;

(2) оценка эффективности существующих мер контроля;

(3) оценка вероятности возможных последствий с учетом степени воздействия и уровня опасности;

(4) определение — на основе всего вышеперечисленного — степени риска и распределение рисков в порядке очередности для принятия соответствующих мер.

3.5. Стандартные категории опасностей и опасных ситуаций (см. также Часть II):

(7) вещества и материалы;

(9) неожиданный пуск, превышение оборотов и скорости;

(10) неправильная остановка;

(11) вращающиеся детали;

(12) выход из строя источника энергии;

(13) неисправность в цепи управления;

(14) ошибки при монтаже;

(15) разрушение в процессе работы;

(16) падение или выброс предметов и жидкостей;

(17) потеря устойчивости и опрокидывание машин и механизмов;

(18) поскальзывание, спотыкание и падение работников;

(19) различные сочетания вышеперечисленного.

3.6. Для проведения оценки риска существует множество общепризнанных методик и приемов. В некоторых случаях для определения очередности мер применяется система численного веса. Каждому выявленному опасному фактору присваивается определенное численное значение в зависимости от вероятности причинения этим фактором вреда и тяжести последствий. Вероятность причинения вреда и тяжесть последствий имеют следующие градации, в порядке возрастания.

Вероятность:

(1) крайне редко: вред, если и причиняется, то крайне редко;

(2) маловероятно: вред возможен, но, как правило, не причиняется;

(3) возможно: предполагается причинение вреда один раз в год;

(4) весьма вероятно: вред, возможно, будет причиняться, но не постоянно;

(5) почти обязательно: вред причиняется систематически.

Тяжесть последствий:

(1) несущественные: травмы и случаи ухудшения здоровья отсутствуют;

(2) незначительные: кратковременные последствия;

(3) умеренные: излечимые травмы и ухудшение здоровья;

(4) значительные: травмы и ухудшение здоровья, приводящие к инвалидности;

(5) катастрофические: возможен смертельный исход.

3.7. Степень риска можно представить следующим образом:

Риск = Тяжесть последствий × Вероятность .

3.8. Установив степень риска, присущего каждому из присутствующих в производственной среде опасных факторов, работодатели, работники и представители работников могут определить очередность принимаемых мер. Например, в отношении риска, возникающего крайне редко (1) и имеющего несущественные последствия (1), меры могут приниматься в последнюю очередь (приоритетность 1) (т.е. 1× 1=1), а в отношении опасного события, которое возникает систематически (5) и может заканчиваться гибелью людей (5), соответствующие меры следует принимать в первую очередь (приоритетность 25) (т.е. 5× 5=25). Чем выше степень риска, тем больше необходимость в принятии мер, устраняющих, уменьшающих или сводящих к минимуму воздействие опасного фактора.

3.9. Необходимо определить все операции, выполняемые с машинным оборудованием (анализ операций). Категории выполняемых операций могут включать в себя следующее: упаковка и транспортировка, разгрузка и распаковка, монтаж систем, пуско-наладочные работы, настройка и опробование, эксплуатация во всех режимах, замена инструмента, плановое техническое обслуживание, внеплановое техническое обслуживание, капитальный ремонт, ремонт после отказа системы управления, устранение заеданий, поиск и устранение неисправностей, чистка и уход, вывод из эксплуатации и утилизация.

4. Контроль риска

4.1. Для определения эффективности контроля риска могут использоваться три основных критерия: иерархия мер контроля; законодательство и нормы; эффективность процессов мониторинга.

4.2. Иерархия мер контроля определяет порядок очередности мер по контролю опасных факторов и рисков. В первую очередь следует попытаться

(1) устранить опасный фактор. Если это невозможно, следует снизить риск путем:

(2) замены опасных материалов и веществ менее опасными;

(3) применения таких технических мер контроля, как предохранительные устройства и технические средства управления оборудованием;

(4) применения административных мер контроля, включая установление определенного порядка действий, организацию необходимого обучения работников и внедрение соответствующих методов производства работ;

(5) применения средств индивидуальной защиты (СИЗ).

4.3. Что касается законодательства и норм, то здесь необходимо учитывать следующие факторы:

(1) выполняются ли требования закона (законодательство, касающееся определенных опасных факторов, может требовать принятия конкретных мер по контролю рисков);

(2) соответствуют ли меры контроля отраслевым нормам;

(3) принимаются ли меры контроля с учетом современного уровня знаний.

4.4. Что касается процессов мониторинга, то здесь работодатели должны принимать во внимание следующие вопросы:

(1) Действуют ли системы обеспечения и осуществляются ли процессы управления?

(2) Являются ли эти системы и процессы эффективными и надежными в плане внедрения и содержания в исправности соответствующих защитных средств?

(3) Являются ли они эффективными в плане предупреждения об износе или выходе из строя защитных средств?

(4) Принимаются ли необходимые меры в случае подобных предупреждений?

(5) Какие системы существуют для принятия решений о необходимых модификациях и для их реализации?

5. Документация по вопросам контроля риска

5.1. Необходимо ведение реестра рисков и документации, касающейся управления рисками, так как это позволяет поставщикам оборудования и работодателям следить за состоянием опасных факторов и рисков. К основным документам относятся следующие: перечень опасных факторов с указанием их местоположения и лиц, подпадающих под воздействие; перечень ситуаций, при которых эти опасные факторы могут стать причиной травм; характер возможных повреждений или травм; результаты оценки риска.

5.2. В документации по оценке риска и его снижению должны отражаться осуществлявшиеся действия и достигнутые результаты. Поставщик обязан предоставлять документацию по существенным опасностям, принимаемым защитным мерам и сохраняющимся остаточным рискам, а также рекомендации по дополнительным защитным мерам, которые должен принимать при эксплуатации машинного оборудования работодатель. Работодатель обязан вести документацию по принимаемым защитным мерам и остаточным рискам на рабочем месте.

5.3. Не менее важное значение имеют документальное оформление и распространение сведений о методике управления рисками, поскольку документально оформленная методика необходима для достижения одинакового представления о правильном порядке действий и способах контроля риска. Работодатели, работники и другие лица должны активно участвовать в управлении рисками для безопасности и здоровья, быть осведомлены о методике действий и обладать необходимыми знаниями и навыками для содействия этому процессу.

2.4.4.1. Перед началом эксплуатации машинного оборудования работодатели должны ознакомиться со всеми прилагаемыми к нему инструкциями. На основе содержащейся в них информации они должны произвести оценку рисков, возникающих в реальных условиях эксплуатации оборудования, с учетом таких факторов, как применяемые рабочие материалы, размещение оборудования на рабочем участке, используемые методы работы, особенности организации труда на предприятии, возможности и способности работников, а также особенности всей производственной среды в целом. Эта задача должна выполняться по согласованию с заинтересованными работниками и их представителями.

2.4.4.2. Работодатели должны обеспечивать, чтобы применяемое ими машинное оборудование отвечало требованиям, изложенным в соответствующих разделах Части II настоящего свода практических правил, или требованиям иных соответствующих международных или национальных норм и рекомендаций с учетом существующего уровня технического развития. Если полное соблюдение таких требований невозможно, машинное оборудование следует адаптировать с тем, чтобы обеспечить их максимально возможное соблюдение.

2.4.4.3. С учетом информации, предоставляемой изготовителями и поставщиками, работодатели должны производить повторную оценку рисков, связанных с эксплуатацией имеющегося у них машинного оборудования, на периодической основе, при внесении изменений в оборудование, а также при существенном изменении рабочих условий. Если такая информация от изготовителей и поставщиков отсутствует, работодатели должны стремиться получить ее из других источников. Эта информация необходима для завершения процесса оценки рисков в целях обеспечения защиты работников с помощью подходящих защитных мер.

2.4.4.4. Работодатели должны принимать соответствующие меры для защиты работников от рисков, выявленных в процессе их оценки в соответствии с п.п.2.4.4.1 и 2.4.4.2. В первую очередь следует устранять опасные факторы с помощью такого технического метода, как замена опасных материалов менее опасными. Если это невозможно, работодатель должен обеспечить решение проблем с охраной труда с помощью таких технических мер, как применение технических средств контроля, изменение компоновки, создание защитных барьеров, применение усовершенствованных ограждающих и защитных приспособлений, вентиляции, шумопоглощающих кожухов и эргономичных решений. Если невозможно и это, необходимо обеспечивать безопасность работников за счет их обучения, применения безопасных методов производства работ и осуществления контроля над ними. А в тех случаях, когда остаточные опасные факторы невозможно контролировать и такими мерами, следует прибегать к использованию средств индивидуальной защиты (СИЗ), дополняемых развешанными на рабочих местах плакатами с соответствующей информацией по технике безопасности и предупреждающими знаками.

2.4.4.5. Если для обеспечения безопасности и сохранения здоровья работников требуется применение средств индивидуальной защиты (СИЗ), эти средства должны соответствовать своему назначению, подходить работникам по размеру и предоставляться им бесплатно. Работодатель должен принимать меры к тому, чтобы средства индивидуальной защиты имелись в наличии, использовались работниками, хранились и содержались в исправном состоянии и с соблюдением мер безопасности. Подбор средств индивидуальной защиты необходимо осуществлять по согласованию с работниками, и работники должны проходить подготовку по вопросам применения таких средств.

2.4.4.6. Работодатель должен постоянно следить за безопасностью машинного оборудования, в том числе за всеми изменениями в производственной среде и организации труда. При обнаружении изменений, может потребоваться повторное проведение оценки риска.

2.4.4.7. Работодатель должен произвести оценку эргономического риска (см. Приложение V), связанного с эксплуатацией машинного оборудования, чтобы обеспечить защиту работников во время выполнения ими своих рабочих обязанностей оптимальным образом. При этом должны учитываться следующие основные факторы:

(а) характеристики производственной среды и ее воздействие на работников;

(б) общая схема оборудования (рабочего места) и ход работ;

(в) вес перемещаемых изделий или инструментов;

(г) частота перемещений изделий, инструментов и величина прилагаемых усилий;

(д) продолжительность перемещения изделий и инструментов или приложения усилий к ним;

(е) позы, в которых находятся работники при перемещении материалов (изделий) или при приложении усилий к ним;

(ж) физические характеристики работников (рост, телосложение, пол и возраст).

2.4.4.8. Расследование причин связанных с работой травм, ухудшений здоровья, заболеваний и инцидентов должно обеспечивать выявление недостатков в системе управления охраной труда при использовании машинного оборудования, а также должно быть документально оформлено.

2.4.4.9. Результаты таких расследований должны доводиться до сведения комитетов по охране труда, где таковые имеются, а эти комитеты должны разрабатывать соответствующие рекомендации.

2.4.4.10. Результаты расследований, в дополнение к рекомендациям комитетов по охране труда, должны быть доведены до сведения соответствующих лиц для принятия ими мер к исправлению ситуации, включены в анализ эффективности СУОТ руководством и учтены в деятельности по непрерывному совершенствованию.

2.4.5. Учет и документация

2.4.5.1. Работодатели должны создавать соответствующие системы учета, касающиеся охраны труда при эксплуатации машинного оборудования, и документально оформлять актуальную информацию по таким вопросам, как серьезные угрозы и риски для безопасности и здоровья, связанные с использованием машинного оборудования, меры для их предупреждения и контроля, описание имевших место опасных происшествий и несчастных случаев. Работодатели обязаны обеспечивать наличие и доступность такой документации в любое разумное время для заинтересованных работников и их представителей, а также для компетентного органа. Работодатели должны обмениваться информацией о неисправностях и дефектах оборудования с изготовителями и поставщиками.

2.4.5.2. Учетные записи и документация по технике безопасности при эксплуатации машинного оборудования должны периодически проверяться, корректироваться и при необходимости предоставляться работникам, их представителям и компетентному органу.

2.4.5.3. После проведения оценки риска работодатели должны предусмотреть разработку документации по методике работы с машинным оборудованием, которое является источником повышенного риска. Такая документация может включать в себя по меньшей мере следующее:

(а) правила техники безопасности;

(б) анализ производственных опасностей;

(в) описание безопасных методов производства работ;

(г) правила эксплуатации.

Вышеуказанная документация может использоваться в целях подготовки работников, оценки их квалификации, повышения качества и развития их профессиональных навыков.

2.4.6. Эксплуатация машинного оборудования

2.4.6.1. Работодатели должны принимать необходимые меры и обеспечивать, чтобы машинное оборудование было пригодным для выполнения намечаемых работ или было иным образом приспособлено для использования по своему прямому назначению, а также являлось безопасным для работников.

2.4.6.2. Работодатели должны обеспечивать правильный монтаж и ограждение машинного оборудования, а также наличие предупредительной маркировки и защитных устройств с тем, чтобы работники были защищены от угроз их безопасности и здоровью.

2.4.6.3. Работодатели должны обеспечивать надлежащую подготовку и компетентность работников.

2.4.6.4. Работодатели должны обеспечивать надлежащий и компетентный контроль за производимыми работами, а также за способами и методами выполнения работ, в том числе за соблюдением технологического регламента.

2.4.7. Техническое обслуживание

2.4.7.1. Работодатели должны принимать все необходимые меры для того, чтобы на протяжении всего срока службы машинного оборудования оно продолжало отвечать требованиям техники безопасности. При проведении технического обслуживания машинного оборудования необходимо руководствоваться указаниями его изготовителей.

2.4.7.2. Работодатели должны обеспечивать безопасность машинного оборудования путем проведения его профилактического технического обслуживания, в том числе путем регулярных осмотров и проверок имеющихся защитных и ограждающих приспособлений, а также устройств аварийного останова. Все неисправности должны незамедлительно устраняться. В случае обнаружения серьезных неисправностей эксплуатация машинного оборудования до их устранения должна быть запрещена.

2.4.7.3. В необходимых случаях системы технического обслуживания должны предусматривать наличие письменных инструкций и указаний о безопасных методах выполнения работы (например, системы, предполагающие получение разрешений на проведение работ, порядок проведения работ в ограниченном пространстве и порядок блокировки).

2.4.7.4. Работодатели должны обеспечивать, чтобы работы по техническому обслуживанию выполнялись с соблюдением мер безопасности и чтобы в соответствующих случаях:

(а) работы выполнялись в соответствии со специальными инструкциями и регламентами;

(б) перед началом работ выдавалось разрешение на них специально назначенным руководителем;

(в) на рабочем месте предварительно принимались необходимые меры для того, чтобы во время выполнения работ обслуживающий персонал и другие лица не подвергались опасности.

2.4.7.5. При наличии каких-либо конкретных опасных факторов, таких, как электрический ток, перепад давлений, низкое качество воздуха или излучение, работодатели должны обеспечить их выявление и контроль с тем, чтобы работники, другие лица на рабочем месте не подвергались опасности. Это должно включать в себя подтверждение того, что:

(а) электрические разъемы, соединения трубопроводов для подачи газа и жидкостей изолированы, а избыточное давление в соответствующих системах сброшено;

(б) исключено любое неожиданное перемещение машинного оборудования;

(в) подвешенные грузы закреплены;

(г) используемые для выполнения работ подмости, рабочие платформы и лестницы обладают необходимой устойчивостью и грузоподъемностью;

(д) инструменты, которые предполагается использовать, находятся в исправном состоянии и соответствуют своему назначению;

(е) при обслуживании, осмотре или очистке баков, резервуаров или замкнутых пространств были приняты меры для контроля рисков, возникающих из-за нехватки кислорода, присутствия токсичных газов или других опасных веществ, и разработан соответствующий порядок действий в чрезвычайных ситуациях;

(ж) доступ в опасную зону имеют только те лица, которым это необходимо;

(з) работники используют соответствующие средства индивидуальной защиты и защитную спецодежду.

2.4.7.6. В связи с эксплуатацией машинного оборудования необходимо разрабатывать и принимать меры по предупреждению чрезвычайных ситуаций, обеспечению готовности к ним и ликвидации их последствий. В ходе реализации этих мер следует выявлять потенциальные возможности для возникновения несчастных случаев и чрезвычайных ситуаций. Данные меры необходимо принимать соответственно размеру и характеру деятельности организации.

2.4.7.7. Меры по предупреждению чрезвычайных ситуаций, обеспечению готовности к ним и ликвидации их последствий должны приниматься совместно со сторонними аварийными службами и, в соответствующих случаях, другими организациями.

2.4.7.8. При наличии журнала регистрации осмотров машинного оборудования его необходимо регулярно и своевременно заполнять.

2.4.7.9. При возникновении необходимости в техническом обслуживании во время работы машинного оборудования работодатели должны обеспечить его проведение компетентными лицами и принятие мер по снижению риска, таких, как использование органов управления с автоматическим возвратом в исходное состояние при пониженных рабочих скоростях.

2.4.8. Вывод из эксплуатации и утилизация

2.4.8.1. Работодатели должны обеспечивать безопасный вывод из эксплуатации и утилизацию машинного оборудования с учетом указаний изготовителя и в соответствии с национальным законодательством и практикой.

2.4.9. Повышение квалификации, обучение и подготовка работников

2.4.9.1. Работодатели должны обеспечивать необходимую подготовку, информирование и инструктирование работников для того, чтобы они могли выполнять свою работу компетентно и безопасно. В ходе подготовки, информирования и инструктирования до работников должна доводиться информация по следующим вопросам (с учетом сведений, предоставляемых изготовителями и поставщиками оборудования):

(а) риски, с которыми может быть связана эксплуатация машинного оборудования;

(б) исключение рисков и прогнозируемые нештатные ситуации;

(в) безопасные методы производства работ;

(г) применение средств индивидуальной защиты.

2.4.9.2. Работники должны быть проинструктированы относительно того, каким образом можно получать и использовать предоставляемую информацию в целях предотвращения несчастных случаев.

2.4.9.3. По согласованию с работниками и их представителями работодатели должны разрабатывать и осуществлять собственные программы подготовки персонала. Эти программы должны:

(а) охватывать всех работников предприятия, включая, при необходимости, руководителей от высшего до низшего звена, мигрантов, временных работников и подрядчиков;

(б) осуществляться компетентными лицами в рабочее время;

(в) включать результативную и своевременную начальную подготовку и периодическую переподготовку;

(г) предусматривать оценку участников в плане понимания и усвоения ими учебных материалов;

(д) периодически пересматриваться комитетами по охране труда, где таковые имеются, либо работодателем по согласованию с работниками и их представителями, при необходимости перерабатываться и надлежащим образом документироваться.

2.4.9.4. В зависимости от обстоятельств работодатель должен обеспечивать подготовку работников в соответствии с национальным законодательством и практикой.

2.4.9.5. Подготовка, инструктирование и информирование работников должны осуществляться соответствующим образом с использованием печатной и визуальной продукции, устных и интерактивных методов и на понятном работникам языке с тем, чтобы гарантировать понимание ими материала.

2.4.9.6. Одновременно с оценкой способов и методов выполнения работ необходимо производить оценку знаний, необходимых работникам и приобретаемых ими в ходе подготовки и инструктирования.

2.4.9.7. При оценке знаний необходимо проверять, в частности, следующее:

(а) понимают ли работники, какие опасные факторы и риски существуют при использовании ими машинного оборудования;

(б) понимают ли работники, каким образом обеспечивается наиболее эффективное применение имеющихся ограждающих и защитных средств;

(в) знают ли работники порядок действий при несчастном случае или чрезвычайной ситуации.

2.4.9.8. Работодатели должны обеспечивать, чтобы все работники, присутствующие на рабочем месте, были осведомлены об исходящих от машинного оборудования потенциальных опасностях в зоне проведения работ.

2.4.10. Учет несчастных случаев и профессиональных заболеваний и уведомление о них компетентного органа

2.4.10.1. В соответствии с национальным законодательством и практикой работодатели должны вести учет несчастных случаев на производстве, профессиональных заболеваний и опасных происшествий, связанных с использованием машинного оборудования, и уведомлять о них компетентный орган.

2.4.10.2. В соответствии с национальным законодательством уведомления должны содержать актуальную информацию о характере, причинах и последствиях опасных происшествий, профессиональных заболеваний и несчастных случаев.

2.5. Участие работников

2.5.1. Обязанности работников

2.5.1.1. Работники обязаны:

(а) соблюдать безопасные методы работы в соответствии с указаниями своих работодателей;

(б) совместно со своими работодателями обеспечивать безопасность при эксплуатации машинного оборудования;

(в) использовать и содержать в исправности средства индивидуальной защиты, защитную спецодежду и все прочие имеющиеся у них средства и не допускать неправильного использования каких-либо средств, предназначенных для их собственной защиты или защиты других лиц;

(г) активно участвовать в программах подготовки по вопросам охраны труда.

2.5.1.2. Работники должны принимать все разумно необходимые меры для устранения или снижения существующего для них самих и для других людей риска, связанного с эксплуатацией ими производственного машинного оборудования.

2.5.1.3. Работники должны незамедлительно информировать своего руководителя обо всех ситуациях, которые, по их мнению, могут представлять угрозу.

2.5.2. Права работников

2.5.2.1. Работники, эксплуатирующие машинное оборудование, должны обладать правом:

(а) на участие в применении и анализе мер по охране труда, а также -в соответствии с национальным законодательством и практикой -на избрание своих представителей по вопросам охраны труда;

(б) на проведение с ними консультаций, на получение информации и на профессиональную подготовку по всем актуальным аспектам эксплуатации машинного оборудования, в том числе по порядку действий в чрезвычайных ситуациях. Информация должна представляться в доступной для работников форме и на понятном для них языке.

2.5.2.2. Работники и их представители должны обладать правом:

(а) на участие, когда это необходимо, в расследованиях несчастных случаев, проводимых работодателями и компетентным органом;

(б) на проведение с ними консультаций перед принятием решений по вопросам, касающимся безопасности при эксплуатации производственного машинного оборудования, а также на участие в оценке риска, в реализации и анализе мер управления рисками, и для этого им должны предоставляться необходимые ресурсы и время.

2.5.2.3. Работники должны иметь право без лишних последствий покидать зону работ, если у них имеются разумные основания предполагать наличие непосредственной и серьезной угрозы для их безопасности и здоровья со стороны машинного оборудования. Они обязаны незамедлительно информировать своего начальника о любой опасности, исходящей от машинного оборудования. Работники, обоснованно предпринявшие такие действия, должны быть защищены от преследования. В национальном законодательстве и в правоприменительной практике на этот счет должны быть предусмотрены соответствующие меры защиты.

2.5.2.4. Работники должны иметь право обращаться в компетентный орган, если, по их мнению, принимаемые работодателем меры и применяемые им средства не обеспечивают надлежащей охраны труда на производстве в соответствии с национальным законодательством и практикой.

2.6. Сотрудничество сторон

2.6.1. Для достижения целей настоящего свода практических правил компетентный орган, конструкторы, изготовители и поставщики машинного оборудования, а также работодатели, работники и их представители должны осуществлять между собой конструктивное сотрудничество.

2.6.2. В вопросах обеспечения безопасной эксплуатации машинного оборудования работодатели при исполнении своих обязанностей должны как можно теснее сотрудничать с работниками и их представителями.

2.6.3. Работники должны оказывать максимальное содействие работодателям при исполнении последними своих обязанностей, а также соблюдать все предписания и правила, касающиеся безопасной эксплуатации машинного оборудования.

2.6.4. В том случае, если работники покинули опасную зону работ в соответствии с п. 2.5.2.3, работодатели должны совместно с работниками и их представителями провести незамедлительное расследование причин возникшей угрозы и принять все необходимые меры для ее устранения.

2.6.5. В соответствии с национальным законодательством и практикой работодатели должны создавать комитеты по охране труда и поощрять участие в их работе работников и их представителей, а также обязаны признавать представителей работников по вопросам охраны труда. Комитеты по охране труда обязаны уделять надлежащее внимание вопросам охраны труда при эксплуатации машинного оборудования, а также предупреждению связанных с машинным оборудованием несчастных случаев и заболеваний.

2.6.6. Работодатели должны разрабатывать и применять соответствующие меры и процедуры:

(а) для обеспечения внутреннего обмена информацией по эксплуатации машинного оборудования между соответствующими уровнями и функциональными подразделениями организации;

(б) для получения и рассмотрения запросов, идей, предложений работников и их представителей, а также для соответствующего реагирования на них.

ЧАСТЬ II. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ И КОНКРЕТНЫЕ МЕРЫ