Инструкция по техники безопастности на тпа альянс |

Инструкция по техники безопастности на тпа альянс

Техника безопасности

Во время протекания процессов экструзии воздействие высоких температур и давления может привести к возникновению множества различных проблем, связанных с техникой безопасности.

Поэтому очень важно придерживаться инструкций по запуску, работе, остановке, а также очистке экструдера.

Такие инструкции в обязательном порядке должны быть разработаны и разъяснены всему работающему персоналу.

При этом очень важно предпринимать все допустимые меры, направленные на полное соответствие реального процесса описанным в инструкциях процедурам.

Основными опасными факторами (факторами риска) во время протекания экструзионных процессов, являются: высокая температура, подвижные элементы оборудования, электричество, тяжелые грузы, а также высокое давление. Во время работы с горячими деталями необходимо использовать термостойкие перчатки и другие необходимые в конкретной ситуации защитные средства, например, спецодежду и защитную обувь.

Инструкция по охране труда для литейщика

Наименование организации Инструкция № по охране труда для литейщика г.

Согласовано: Утверждаю: Председатель профкома Руководитель организации ______________ г ___________________ г Протокол № 1.

ОБЩИЕ ТРЕБОВАНИЯ БЕЗОПАСНОСТИ 1.1.

Инструкция по охране труда оператора термопластавтомата

Во избежание воспламенения не допускать скопления вытекающей массы под обогревательными элементами и попадания ее на пол. Своевременно убирать массу в отведенное для этого место.3.8. Следить за циркуляцией охлаждающей жидкости, показаниями температуры, плавностью перемещения защитного экрана.

Не работать с превышением давления смыкания пресс-форм и впрыска.3.9. Во избежание травмирования рук проталкивание материала при зависании его в бункере и непоступлении в приемную камеру производить специальным инструментом-толкателем, запрещается делать это руками.3.10.

Извлечение изделия вручную из формы, притирку и смазку формы производить только при полностью открытом защитном экране.3.11. Смазку пресс-формы в местах, где происходит налипание материала, производить с помощью специальных приспособлений, исключающих возможность введения рук в зону разъема.3.12.

Утверждаю [должность, подпись, Ф.

Охрана труда и БЖД

Травмоопасная производственная ситуация № 58/214-05 произошла 8 сентября 2005 г.

в 13 ч. 00 мин. в г. Барнауле в организации ЗАО «Бионт» по производству изделий из пластмасс, которая обусловила возникновение тяжелого несчастного случая с рабочей Б.Н.А. 1965 г.р. Краткая характеристика места (объекта), где произошел несчастный случай: В производственном помещении, принадлежащем ЗАО «Сибспецэнерго», ЗАО «Бионт» на праве аренды согласно договора от 20 июня 2005 г., установлена машина для литья под давлением пластичных материалов с числовым программным управлением мод.

ДЗ/32-250П (термопластавтомат), не имеющая исправного защитного ограждения в виде двери без смотрового стекла, механизма запирания для запирания и удерживания инструмента (пунсона и матрицы) в сомкнутом состоянии. Дверь без смотрового стекла в закрытом состоянии сблокирована с работой термопластавтомата в автоматическом режиме, и не закрывает доступ к движущимся частям механизма запирания.

Техника безопасности при работе на литьевых машинах

При работе на литьевых машинах одним из главных вредных факторов, угрожающих здоровью рабочих, является выделение различных газообразных продуктов термодеструкции полимеров и остаточных мономеров из расплава при его пластикации и впрыске в форму.

К числу токсичных газообразных продуктов, на содержание которых в воздухе рабочих помещений устанавливаются ограничения — предельно допустимые концентрации (ПДК), относятся прежде всего стирол, этилен, нитрил акриловой кислоты и другие вещества (в зависимости от вида перерабатываемой ). Кроме выделения токсичных летучих веществ и избыточного тепла в литьевых цехах при загрузке бункеров машин образуется много пыли.

Основным мероприятием по обеспечению нормальных условий труда в литьевых цехах является установка приточно-вытяжной вентиляции. Приточная вентиляция выполняется в виде общеобменной, а вытяжная — в виде местных отсосов, расположенных над местами выделения токсичных веществ.

yurburo61.ru

При ранении рук, ног, туловища необходимо вскрыть в аптечке индивидуальный пакет, в соответствии с наставлением, напечатанном на его обертке.

Плотно закрыть вентили на дымовоздушном трубопроводе, а также вентили на магистральном паропроводе. 5.2. Включить вытяжную вентиляцию и проветрить камеру. 5.3. Отключить от электросети оборудование и повесить плакаты на пусковое устройство «Не включать.

Работают люди». 5.4. Освободить термокамеру от продуктов и провести ее санитарную обработку.

Записки наладчика ТПА

11 Ну что ж. Вот я наконец-то добрался до компьютера.

Прошу меня простить за ожидание, на работе завал, а так как материал я непосредственно собираю там, то и затянулся выход второго поста.Ну я, с вашего позволения, начну.

В этот раз я хочу затронуть тему литейных форм, а если быть точнее «пресс форма». Сразу оговорюсь, что я наладчик и знания мои ограничиваются именно этими рамками, я не слесарь и не инженер и знаю о формах ровно столько сколько должен знать, поэтому вполне могу что-то где-то упустить.

Я открыт для диалога и ни кто не отменял комментарии, если есть что добавить. Как правило, литьевая форма в сборе состоит из набора плит (пакетов, систем):1.

Формообразующих (матриц и пуансонов)2.

Рабочая инструкция литейщика пластмасс

Содержание УТВЕРЖДАЮ Директор по производству ПАО «Компания» ____________ В.В.

Умников «___»___________ г. Литейщик пластмасс механообрабатывающего цеха (далее литейщик) производит литье деталей из пластмассы для электротехнической продукции всех модификаций, руководствуясь в своей работе технологическими процессами, документами СМК, необходимыми для выполнения работы, правилами техники безопасности, охраны труда и пожарной безопасности.

Перед началом работы литейщик обязан: — проверить исправность станка визуально; — получить сменное задание у сменного мастера участка; — изучить операционно-технологическую карту на изготовление заданной продукции; — при необходимости пригласить наладчика для установки необходимой пресс-формы; — проверить защитное действие ограждений пространства формы и сопла; — проверить смыкание формы, сделав 3-4 «холостых» хода; — с помощью кран-балки засыпать полипропилен в бункер станка;

Как делают изделия из пластмассы — рассказ оператора термопластавтомата

Пластмассовые изделия прочно вошли в жизнь каждого человека.

Содержание материала Всем доброго времени суток. Я — Конищева Наталия Валериевна, мне 37 лет, работаю в городе Горловка, Донецкая область, Украина.

С 2003 по 2012 г. работала на ЗАО “Стирол-Пак”, что находилось в составе ОАО” Стирол”. Профессия наладчик-литейщик автоматических линий изделий из пластмасс, или просто литейщик пластмасс.

Термопластавтоматы: Разновидности и принцип действия

Пластиковые изделия пользуются спросом не только потому, что они делаются из легкого и практичного материала со стороны потребителя, а скорее по причине того, что предприятиям выгодно выпускать продукцию из этого материала, так как такой шаг существенно снижает затраты на производство.

Современные технологии позволяют создавать из пластмассы сложные конструкции практически любой формы.

При желании сырье можно повторно переработать с помощью специальных шредеров или измельчителей.

При этом детали изготавливаются с высочайшей точностью.

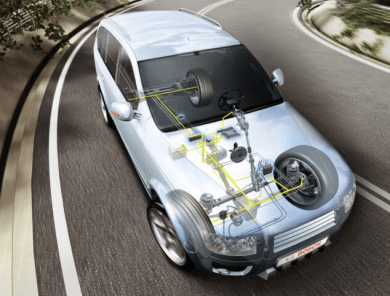

Именно поэтому пластик используется при конструировании компонентов для сложнейшей техники: самолетов, автомобилей, ракет и т. д.

6.1. Устройство и работа литьевых машин

Не менее чем в течение полувека метод литья под давлением для получения изделий из термо- и реактопластов — один из самых распространенных в промышленности. Суть метода состоит в том, что полимер, поступающий в гранулированном (реже в порошкообразном) виде в специальный инжекционный цилиндр, нагревается до вязкотекучего состояния, пластицируется, гомогенизируется, а затем под высоким давлением и с большой скоростью впрыскивается в сомкнутую литьевую форму. В форме полимер охлаждается (при литье термопластов) или отверждается (при литье реактопластов), переходит в твердое состояние, после чего готовое изделие извлекается из формы.

В настоящее время в промышленности реализуются различные технологические схемы процесса литья под давлением, что, естественно, не может не влиять на разнообразие конструкций литьевого оборудования.

Остановимся на классической схеме работы литьевого оборудования. Перерабатываемый материал вручную или специальными транспортными устройствами подается в бункер 1

(рис. 6.1), установленный над загрузочным отверстием инжек- ционного (материального) цилиндра

2.

Предпочтение отдается гранулированным материалам, так как по сравнению с порошкообразными они лучше транспортируются, не прилипают к стенкам бункера, не склонны к сводообразованию, менее гигроскопичны и легче дозируются.

Рис. 6.1. Схема литьевой машины с пластикатором шнекового типа

В ряде случаев в бункере устанавливается ворошитель, улучшающий подачу материала в материальный цилиндр; устройство для подсушки материала; датчики заполнения и другие устройства.

Из бункера материал через загрузочное отверстие поступает в материальный цилиндр. Современные машины в подавляющем числе случаев оборудованы шнековыми пластикаторами: в материальном цилиндре 2

находится шнек

3,

имеющий приводы как для вращательного 7, так и для возвратно-поступательного

8

движений. В момент загрузки материала шнек вращается и обеспечивает продвижение полимера вдоль своей оси к соплу

4,

находящемуся в конце материального цилиндра. Во время транспортировки от загрузочного отверстия к соплу материал нагревается за счет подвода тепла от нагревателей, установленных на внешней поверхности материального цилиндра, плавится, гомогенизируется и пластицируется. Нагреватели (чаще всего это нагреватели сопротивления, реже — индукционные) распределяются вдоль материального цилиндра по зонам обогрева, причем каждая из зон имеет свои датчики и систему независимого регулирования температуры. Во избежание залипания материала на стенках загрузочного отверстия и вблизи его в области соединения материального цилиндра с бункером предусматривается зона водяного охлаждения.

Сопло материального цилиндра при переработке материалов с большой вязкостью, обладая значительным гидравлическим сопротивлением (сопло открытого типа), препятствует выходу расплава полимера, подаваемого шнеком, наружу В области перед соплом начинает скапливаться доза полимера, а так как шнек продолжает вращаться, то в этой области создается давление (давление пластикации), которое, воздействуя на шнек, стремится отодвинуть его и таким образом расширить объем для набираемой дозы. Устройство машины позволяет перемещение шнека вдоль своей оси. Так продолжается до тех пор, пока не будет набран необходимый объем дозы. В случае переработки полимеров с низкой вязкостью расплава на время набора дозы сопло запирается специальным клапаном (сопло закрытого типа).

После того как в шнековом пластикаторе набралась необходимая доза полимера, сопло материального цилиндра подводится с помощью привода 9

к предварительно сомкнутой форме

5.

Создается осевое усилие на шнек, направленное в сторону сопла. В накопленном объеме полимера создается высокое давление (давление впрыска) и полимер, преодолевая гидравлическое сопротивление сопла открытого типа, или через открывшийся клапан сопла закрытого типа устремляется через литниковую систему 6 формы в ее оформляющую полость. После заполнения формы полимер в течение некоторого времени выдерживается под давлением, а затем происходит либо его охлаждение (при переработке термопластов), либо отверждение (при переработке реактопластов). Затем форма размыкается и из нее извлекается готовое изделие.

Что представляет собой термопластавтомат. |

По сути, термопластавтомат – это машина для литья под давлением изделий из термопластов. Сами термопласты – это особые полимерные материалы, которые под воздействием температуры из твердого состояния переходят в эластичное, вязкотекучее, что позволяет многократно придавать им нужную форму.

Принцип работы термопластавтомата

Есть несколько разновидностей этих машин. Каждый вид имеет свою специфику и преимущества. Например, вертикальный термопластавтомат очень легко обслуживать, а горизонтальный позволяет изготовить более габаритные изделия. Однако конструкция несущественно влияет на принцип работы такой машины.

Принцип действия заключается в следующем.

- Засыпание гранулированного исходного материала в загрузочное устройство.

- Нагревание и накопление массы в специальном цилиндрическом резервуаре, подготовка ее к дальнейшим этапам процесса.

- Смыкание цилиндра с узлом, в котором происходит непосредственно формовка.

- После смыкания пластификатор (по сути – пресс) обеспечивает перемещение дозированной части расплава в форму.

- Сам пластификатор при этом занимает такое положение, чтобы полностью перекрыть отверстие, служащее для подачи материала в пресс-форму. Цилиндр также пока остается в сомкнутом положении.

- Изделие приобретает окончательную форму, остывая прямо в этом положении.

- Пластификатор, завершая цикл, отодвигается в исходное положение, одновременно подготавливая и подавая вперед новую порцию текучей массы термопласта.

- При открытии формы для облегчения изъятия готового изделия емкостной цилиндр может отодвигаться назад.

- Далее процесс продолжается, начиная с первого пункта.

Главной особенностью работы таких литьевых машин является цикличность, а также возможность частичной и полной автоматизации процесса, вплоть до подачи термопласта. Каждая из них позволяет менять внешний вид получаемых изделий путем замены пресс-формы. В каждом конкретном случае при необходимости в производстве совершенно нового типа изделий новые формы. Изготовление пресс-форм – процесс, требующий особой точности и высокой квалификации ответственного персонала.

Особенности и параметры выбора

Основные характеристики термопластов и являются критериями их выбора, тем, на что необходимо обратить особое внимание.

- Объем впрыска

. Имеется в виду объем и масса материала, поступающая в форму. Хотя сейчас нет установленных параметров для этой характеристики, она является важной и должна соответствовать другим параметрам. - Усилие запирания формы

. Для успешной работы машины по изготовлению пластиковых деталей усилие, с которым смыкаются части пресс-формы, считается самым важным. Его определяют литьевой площадью и давлением, распределяющим материал. Сила этого воздействия обязательно должна превышать или как минимум быть равной силе, возникающей внутри. - Расстояние, на котором расположены плиты друг от друга

. Эта характеристика важна, так как именно она определяет максимальные габариты произведенных деталей. Есть еще один показатель – ход плит. Это возможность регулировки их положения, возможность раздвигать в достаточно широком диапазоне. Но это расстояние тоже не бесконечно. Эти два показателя тесно связаны друг с другом и с самой конструкцией термопластавтомата. - Скорость впрыска

. От того, с какой скоростью заполняется материалом формовочная полость, зависят и возможная потеря давления, и размер слоя охлаждения при заполнении полости разбавленной массой полимера.

Часто имеют большое значение и другие показатели, например, производительность, называемая в этом случае пластикационной способностью, быстроходность и площадь литья.

Принцип работы литьевых машин

Процесс литья пластмасс под давлением на литьевых машинах у упрощенном виде сводится к следующему (рис. 1): сырье засыпается в бункер 1, дозируется в приспособлен 2 и в количестве, необходимом для каждой отливки, поступает в приемную камеру 3.

Ходом поршня 4 пластмасса подается в обогревательный цилиндр 5 с электрическим нагревателем 6; в обогревательном цилиндре происходит ее пластикация (размягчение, плавление).

Обогревательный цилиндр вмещает пластмассу в количестве достаточном для 8-10 отливок. Поэтому при подаче поршнем в обогревательный цилиндр очередной дозы пластика, такое же количество уже расплавленного материала продавливается через мундштук (сопло) машины и литниковые каналы формы в ее полость 8.

Материал, поступающий в обогревательный цилиндр, обычно имеет температуру окружающего воздуха t1, материал, поступающий в литьевую форму, уже нагрет до температуры пластичности t2 и продавливается из обогревательного цилиндра под давлением от 800 до 2500 кг/кВ. см.

Форма состоит из двух основных частей – передней 9 и задней 10 – и охлаждается обычно водой, протекающей по каналам 11.

Так как температура формы в большинстве случаев примерно на 100-160° ниже, чем температура заливаемой массы, то в форме происходит быстрое охлаждение и отверждение пластмассы, причем оба процесса ведут к уменьшению ее объема.

Вследствие этого в форме образуется незаполненное пространство, и для восполнения его массой, а также для предотвращения возможности вытекания материала обратно из формы требуется поддержание давлений поршня на некоторое время, называемое выдержкой под давлением.

Затем поршень начинает движение в исходное положение (назад).

В форме пластик охлаждается еще некоторое время до температуры t3 (выдержка для охлаждения), при которой пластмасса сохраняет форму изделия. После этого изделие сбрасывается из гнезда толкателями при раскрытии формы. Теперь может быть начат новый цикл литья. Однако возможно, что к этому моменту очередная доза заливаемого материала не успевает прогреться в цилиндре; в таком случае перед началом нового цикла дается выдержка (пауза) при раскрытой форме.

Машины для литья под давлением

Высокое качество отливок легче обеспечить при использовании машин для литья под давлением с горизонтальной камерой прессования, имеющих меньшие потери тепла и давления в литниковой системе. Кроме того, машины с горизонтальной камерой имеют более высокую производительность, чем машины с вертикальной камерой, вследствие отсутствия операции отрезки литника от прессостатка.

Для отливок из цинковых и магниевых сплавов можно применять машины с горячей камерой прессования, причем машины, предназначенные для литья магниевых сплавов, должны иметь мощные насосы и аккумуляторы, которые могут обеспечить скорость прессования до 3 м/сек.

При установке емкости заливочной камеры следует стремиться к уменьшению диаметра прессующего поршня и камеры прессования, так как при этом снижается объем прессостатка, повышаются давление на металл и стойкость деталей прессующего узла.

В то же время диаметр прессующего поршня Dпp не должен быть меньше минимально допустимого значения, определяемого из условий раскрытая формы:

где n — коэффициент, зависящий от степени открытия запорного вентиля; Рпр — усилие прессования машины в н; Рзап — запирающее усилие машины в н; ΣFпр — сумма площадей проекций отливки и литниковой системы на плоскость разъема формы в см2.

Для машин типа Рид—Прентис 1½G и 515 значения коэффициента n приведены в табл. 8. Для машин с вертикальной камерой прессования и для других типов машин с горизонтальными камерами можно принимать эти же значения n в зависимости от величины скорости прессования.

Таблица 8. Значения коэффициента n

| Степень открытия запорного вентиля (обороты) | Максимальная скорость прессования в м/сек | р* | n | |

| в Мн/м2 | в кГ/см2 | |||

| ½ 1 2 5½ | 0,43 0,73 1,00 1,30 | 7.0 8,4 11.2 12,6 | 70 84 112 126 | 1.0 1.2 1.6 1,8 |

*p — давление рабочей жидкости в аккумуляторе и гидравлической системе в момент остановки поршня

Например, для отливки массой 8,9 кг при диаметре камеры прессования 100 мм и суммарной площади проекций ΣFпр = 1200 см2 допускаемое усилие прессования составляет 528 кн (52,8 т). Одновременно по номограмме определяется величина давления на металл в камере прессования, которая для рассматриваемого примера равна 65 Мн/м2 (650 кГ/см2).

Рис. 99. Паспортная номограмма для машины OL800 (номограмма приведена в системе СИ)

Необходимую величину скорости прессования vпр можно установить в зависимости от объема отливки Уотл и времени заполнения формы τзап. определяемого формулой (92), формулой (94), формулой (97) и формулой (98):

Усилие прессования рассчитывается для второй фазы заполнения, т. е. когда в форме действует гидростатическое давление и скорость движения прессующего порпшя можно считать равной нулю. Следовательно, на величину усилия прессования не влияют гидродинамические сопротивления в литниковой системе и форме, действующие только в процессе заполнения.

Усилие прессования зависит от теплового состояния формы и особенно литниковой системы. Чем меньше площадь поперечного сечения питателя и температура стенок формы, тем большее требуется усилие прессования при литье.

Если заранее созданы такие условия, что гидростатическое давление из камеры прессования будет передаваться в форму через литниковую систему, то усилие прессования можно рассчитать по методу, разработанному А. И. Вейником.

Для обеспечения непрерывного питания отливки жидким металлом необходимо, чтобы усилие прессования Рпр превышало сопротивление, оказываемое затвердевшей корочкой, образующейся в камере прессования,

где n — коэффициент запаса, принимаемый равным 1,2—1,5; η — к. п. д. прессующего механизма, равный для машин с горизонтальной камерой прессования 0,8 и с вертикальной 0,7; ƒпр — площадь сечения корки, затвердевшей в камере прессования к моменту полного затвердевания отливки, в м2; σt — предел прочности заливаемого сплава при температуре затвердевания в н/м2.

Величина затвердевшей корочки зависит от условий охлаждения металла в камере прессования и от времени полного затвердевания отливки. Площадь сечения затвердевшей корочки ƒпр определяется из уравнения теплопередачи, составленного для охлажденного металла в камере прессования,

где λсм — коэффициент теплопроводности смазки в камере прессования в вт/мсС; Хсм — толщина слоя смазки в м; Ппр — длина контура сечения камеры в м; tкр — температура кристаллизации металла в °С; tпр — температура стенок камеры в °С; ρм— плотность затвердевшего металла в кг/м; r — удельная теплота кристаллизации металла в дж/кг; τ1 — время, прошедшее от момента начала затвердевания металла в камере прессования до момента полного затвердевания всей отливки, в сек.

Предельное расчетное условие ƒпр = Fпр означает, что в момент полного затвердевания отливки полностью затвердевает металл в камере прессования.

Классификация литьевых машин

Литьевые машины классифицируются:

- по мощности – на 30-, 50-, 100-, 250-, 500-, 1000-граммовые и более (до 17 кг). Под мощностью машин понимается максимальный вес отливки, которую может давать литьевая машина в установившемся ритмичном процессе;

- по управлению – на ручные, полуавтоматические и автоматические;

- по приводу – на ручные, электромеханические, гидравлические и пневматические;

- направлению разъема формы – на горизонтальные и вертикальные;

- по количеству обогревательных цилиндров – на одноцилиндровые и многоцилиндровые.

Наибольшее распространение получили машины с электромеханическим и гидравлическим приводом, с полуавтоматическим и автоматическим управлением, мощностью 30 и 50г; машины больших мощностей применяются реже.

Пластиковые изделия пользуются спросом не только потому, что они делаются из легкого и практичного материала со стороны потребителя, а скорее по причине того, что предприятиям выгодно выпускать продукцию из этого материала, так как такой шаг существенно снижает затраты на производство.

Современные технологии позволяют создавать из пластмассы сложные конструкции практически любой формы.

Производство изделий из пластмассы

Наиболее эффективным способом для производства изделий из пластика является метод литья под давлением.

Литье осуществляется на специальных установках – термопластавтоматах (альтернативное название: инжекционные литьевые машины), о которых и пойдет речь в данной статье.

Процесс литья осуществляется следующим образом: сырье в виде гранул полимеров поступает в термопластавтомат, где нагревается до температуры плавления и впрыскивается в пресс-форму, пластмасса остывает, материал становится твердым, далее литьевая форма размыкается, выталкивая содержимое, так и получается готовое пластиковое изделие.

Термопластавтомат — Википедия

Материал из Википедии — свободной энциклопедии

Двухкомпонентный горизонтальный термопластавтомат Технологическая схема работы термопластавтомата: 1 — шнек 2 — дозировочное устройство гранулята 3 — сопло 4 и 6: — две половины пресс-формы 5 — (красным) полость формы с каналами 5 — (жёлтым) готовый отливок

Термопластавтомат (ТПА)

— инжекционно-литьевая машина, применяемая для изготовления деталей из термопластов методом литья под давлением. В настоящее время более трети штучных изделий из полимерных материалов в мире производится с использованием термопластавтоматов. Более половины номенклатуры оборудования, применяемого в переработке полимеров, предназначено для литья под давлением. Технология литья идеально соответствует массовому производству изделий сложной формы, важным требованием к которым является точное соответствие размерам. Промышленное литье (промлитье) осуществляется по ГОСТам.

В 1865 году компания Phelan & Collendar, производившая бильярдные шары, объявила о вознаграждении в 10000 долларов тому, кто найдёт новый материал, способный заменить слоновую кость. Приз в 10000 привлёк внимание Хайата, и в 1869 году у него возникла идея использовать нитроцеллюлозу, материал, над которым ранее работали Паркс и Шонбейн. Он добился необходимых свойств и качества материала, но вместо того, чтобы получить обещанное вознаграждение в 10000 долларов, Джон Хайат вместе со своим братом Исайей основал компанию Albany Billiard Ball, ставшую конкурентом Phelan & Collendar, — этот момент можно считать началом промышленного производства пластмасс.

На основе патента на метод изготовления под давлением металлических отливок, п

Устройство термопластавтомата

Термопластавтомат состоит из множества сложных механизмов, поэтому мы рассмотрим только его основные части.

Источник Источник http://pila-diski.ru/instrukcija-po-tehniki-bezopastnosti-na-tpa-aljans-35762/

Источник Источник http://spark-welding.ru/metally-i-splavy/lite-pod-nizkim-davleniem-2.html