Полное меню

Основные ссылки

Вернуться в «Каталог СНиП»

ГОСТ Р ЕН 12840-2006 Безопасность металлообрабатывающих станков. Станки токарные с ручным управлением, оснащенные и не оснащенные автоматизированной системой управления.

ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

НАЦИОНАЛЬНЫЙ

СТАНДАРТ

российской

ФЕДЕРАЦИИ

ГОСТ Р ЕН

12840-

2006

Безопасность металлообрабатывающих станков

СТАНКИ ТОКАРНЫЕ С РУЧНЫМ УПРАВЛЕНИЕМ,

ОСНАЩЕННЫЕ И НЕ ОСНАЩЕННЫЕ

АВТОМАТИЗИРОВАННОЙ СИСТЕМОЙ

EN 12840:2001

Safety of machine-tools — Manually controlled turning machines with or without

automatic control

(IDT)

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г . № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации — ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН Всероссийским научно-исследовательским институтом стандартизации и сертификации в машиностроении (ФГУП «ВНИИНМАШ») и Экспериментальным научно-исследовательским институтом металлорежущих станков (ОАО «ЭНИМС»), Техническим комитетом по стандартизации ТК 70 «Станки» на основе собственного аутентичного перевода стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 70 «Станки»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 20 декабря 2006 г . № 322-ст

4 Настоящий стандарт идентичен европейскому стандарту ЕН 12840:2001 «Безопасность станков. Токарные станки , управляемые вручную , с автоматическим контролем и без него » (EN 12840:2001 «Safety of machine-tools — Manually controlled turning machines with or without automatic control»).

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2004.

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных (региональных) стандартов соответствующие им национальные стандарты, сведения о которых приведены в дополнительном приложении В

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок — в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Настоящий стандарт в соответствии с ЕН 292:1991 является стандартом типа С.

В настоящем стандарте приводится перечень основных опасностей и их источников при проектировании, изготовлении и поставке (включая монтаж/демонтаж, транспортировку и техническое обслуживание) токарных станков с ручным управлением, оснащенных и не оснащенных системой автоматизированного управления, устанавливаются методы их проверки, а также меры по предотвращению опасностей с целью обеспечения выпуска безопасной продукции,

Кроме того, на токарные станки с ручным управлением полностью распространяются требования стандарта ЕН 292, части 1 и 2, для опасностей, не описанных в настоящем стандарте.

Требования настоящего стандарта распространяются на конструкторов, производителей, поставщиков и импортеров станков в соответствии с разделом 1.

Настоящий стандарт содержит также информацию по безопасности, которая должна содержаться в документах, поставляемых производителем станка его пользователю.

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Безопасность металлообрабатывающих станков

СТАНКИ ТОКАРНЫЕ С РУЧНЫМ УПРАВЛЕНИЕМ, ОСНАЩЕННЫЕ

И НЕ ОСНАЩЕННЫЕ АВТОМАТИЗИРОВАННОЙ СИСТЕМОЙ УПРАВЛЕНИЯ

Safety of machine-tools.

Manually controlled turning machines with or without automatic control

Дата введения — 2008-01-01

1 Общие положения

Настоящий стандарт устанавливает требования безопасности и определяет меры, которые должны быть предприняты лицами, осуществляющими проектирование, изготовление и поставку (включая монтаж/демонтаж, транспортировку и техническое обслуживание) токарных станков общего назначения с ручным управлением с вертикальным или горизонтальным шпинделем, оснащенных и не оснащенных автоматизированной системой управления и предназначенных для холодной обработки металла (далее — станки).

Настоящий стандарт рассматривает значительные опасности, которые представлены в разделе 4.

Настоящий стандарт распространяется также на вспомогательные устройства, которые являются составными частями станка (например, инструменты, зажимной патрон, устройства для загрузки, разгрузки, транспортирования заготовок и удаления стружки).

Настоящий стандарт содержит также информацию по безопасности, которую производитель станка должен предоставить его пользователю.

Настоящий стандарт не распространяется на токарные станки с числовым программным управлением (ЧПУ), предназначенные для использования в качестве станков для автоматического производства продукции и в которых ручное управление служит лишь для наладки станка на производство продукции в автоматическом режиме (ЕН 12415 и ЕН 12478).

Настоящий стандарт можно использовать в качестве базового при рассмотрении других технологических процессов (см. [1] — [19]).

Настоящий стандарт применяется к станкам, изготовленным после даты его введения.

2 Нормативные ссылки

В настоящем стандарте использованы датированные и недатированные ссылки на международные стандарты. При датированных ссылках последующие редакции международных стандартов или изменения к ним действительны для настоящего стандарта только после введения изменений к настоящему стандарту или путем подготовки новой редакции настоящего стандарта. При недатированных ссылках действительно последнее издание приведенного стандарта (включая изменения).

ЕН 292-1:1991 Безопасность машин — Основные положения, общие принципы конструирования — Часть 1: Основные термины, методология

ЕН 292-2:1991 + А1:1995 Безопасность машин — Основные положения, общие принципы конструирования — Часть 2: Технические принципы и технические условия

ЕН 294:1992 Безопасность машин — Безопасные расстояния для предохранения верхних конечностей от попадания в опасную зону

ЕН 349:1993 Безопасность машин — Минимальные расстояния для предотвращения защемления частей человеческого тела

EH 418:1992 Безопасность машин — Установки аварийного выключения — Функциональные аспекты — Принципы

ЕН 547:1996 Безопасность машин — Антропометрические данные —

Часть 1: Принципы определения размеров проемов, обеспечивающих доступ человека к машине

Часть 2: Принципы определения размеров проемов для отдельных частей тела человека

ЕН 574:1996 Безопасность машин — Двуручные устройства управления — Функциональные аспекты — Принципы конструирования

ЕН 614 Безопасность машин — Эргономические принципы конструирования — Часть 1: Термины и общие положения

Часть 2: Взаимосвязь между конструкцией машины и ее работой

ЕН 894 Безопасность машин — Эргономические требования по конструированию средств отображения информации и органов управления —

Часть 1:1997 Общие основы взаимодействия пользователя со средствами отображения информации и органами управления —

Часть 2:1997 Дисплеи

Часть 3:2000 Исполнительные механизмы системы управления

ЕН 953:1997 Безопасность машин — Ограждения — Общие требования по конструированию ограждений

ЕН 954-1:1996 Безопасность машин — Элементы системы управления, связанные с безопасностью — Часть 1: Общие принципы конструирования

ЕН 982:1996 Безопасность машин — Требования безопасности к гидравлическим и пневматическим системам и их компонентам — Гидравлика

ЕН 983:1996 Безопасность машин — Требования безопасности к гидравлическим и пневматическим системам и их компонентам — Пневматика

ЕН 1005 Безопасность машин — Физические возможности человека —

Часть 1: Термины и определения

Часть 2: Составляющая ручного труда при работе с машинами и механизмами

Часть 3: Рекомендуемые пределы усилий для работы на машинах

Часть 4: Положения тела при работе с машинами и механизмами

ЕН 1037:1995 Безопасность машин — Предотвращение неожиданного пуска

ЕН 1050:1996 Безопасность машин — Принципы оценки и определения риска

ЕН 1070:1998 Безопасность машин — Терминология

ЕН 1088:1995 Безопасность машин — Блокировочные устройства, связанные с защитными устройствами — Принципы конструирования и выбора

ЕН 1550:1997 Безопасность станков — Требования безопасности для разработки и конструирования зажимных патронов заготовок

ЕН 1760-2:2001 Безопасность машин — Защитные устройства, реагирующие на давление — Часть 2: Общие принципы конструирования и испытаний планок и штанг переключения

ЕН 1837:1999 Безопасность машин — Встроенное освещение машин

ЕН 12415:2000 Безопасность станков — Легкие токарные станки с числовым программным управлением и токарные обрабатывающие центры

ЕН 12478:2000 Безопасность машин — Большие токарные станки с числовым программным управлением и токарные обрабатывающие центры

EHV 26385 Эргономические принципы в конструировании рабочих систем

ЕН 60204-1:1997 Безопасность машин — Электрооборудование машин и механизмов — Часть 1: Общие требования (МЭК 60204-1:1997)

ЕН 60529:1991 Степени защиты, обеспечиваемые оболочками (код IP )

ЕН 60825-1:1994 + А11:1996 Безопасность лазерного оборудования — Часть 1: Классификация оборудования, требования и руководство для пользователей

ЕН ИСО 3744:1995 Акустика — Определение уровня звуковой мощности источников шума по звуковому давлению — Технический метод в существенно свободном звуковом поле над звукоотражающей плоскостью

ЕН ИСО 3746:1995 Акустика — Определение уровня звуковой мощности источников шума по звуковому давлению — Ориентировочный метод с использованием измерительной поверхности над звукоотражающей плоскостью

ЕН ИСО 9614-1:1995 Акустика — Определение уровней звуковой мощности источников шума на основе интенсивности звука — Часть 1: Измерение в дискретных точках

EH ИСО 11202:1995 Акустика — Уровень шума машин и оборудования — Метод измерения уровней звукового давления на рабочем месте и в других контрольных точках — Метод измерения на рабочем месте

ЕН ИСО 11204:1995 Акустика — Уровень шума машин и оборудования — Метод с коррекцией на окружающую среду

ЕН ИСО 11688-1:1998 Акустика — Практические рекомендации по проектированию машин и оборудования с уменьшенным уровнем производимого шума — Часть 1: Планирование

3 Термины и определения

В настоящем стандарте применены термины по ЕН 292, ЕН 418 и ЕН 1070, а также следующие термины с соответствующими определениями:

3.1 токарный станок ( turning machine ): Станок, в котором главным движением является вращение заготовки относительно режущего инструмента (режущих инструментов) и в котором необходимая для резания энергия возникает при вращении заготовки, а не инструмента.

3.2 токарный станок с ручным управлением ( Manually controlled turning machines ): Токарный станок, у которого:

— оператор может индивидуально осуществлять выполнение всех линейных перемещений салазок и задней бабки, используя элементы ручного управления.

Примечание — Эти перемещения могут быть остановлены как по команде самого оператора, так и посредством установленного упора с ручной регулировкой;

— оператор может запускать и прекращать вращение шпинделя.

Примечание — Изменение частоты вращения шпинделя может выполняться с помощью ручного управления.

3.3 типы токарных станков с ручным управлением ( types Manually controlled turning machines ): В настоящем стандарте рассматриваются три типа токарных станков с ручным управлением:

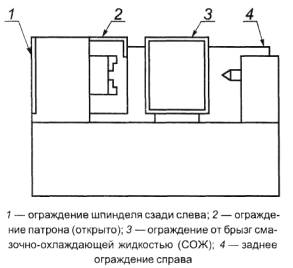

3.3.1 станок типа 1: Центровые токарные станки с ручным управлением, оснащенные сблокированным ограждением зажимного патрона и перемещаемым вручную ограждением зоны резания. Рабочие органы станка могут осуществлять одновременно только одно движение в одном направлении. Выбор частоты вращения шпинделя (в том числе максимальной) производится вручную, а его пуск только при закрытом ограждении зажимного патрона. Станок может иметь возможность осуществления ряда автоматических циклов, например: цикл поддержания постоянной окружной скорости (скорости резания), цикл интерполяции по осям координат и резьбонарезания. Скорость подач устанавливается вручную. Скорость быстрых перемещений ограничена и контролируется вручную. Позиционирование револьверной головки возможно только вручную поочередно от одной позиции к другой в соответствии со схемой управления. Станок может быть оснащен копировальными устройствами (кулачком, шаблоном и т. д.).

Токарные станки с ручным управлением данного типа могут иметь только ограниченные возможности выполнения автоматических циклов (по заказу).

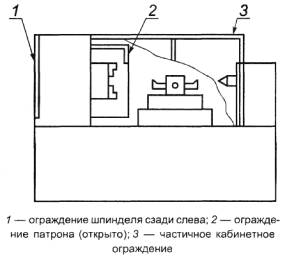

3.3.2 станок типа 2: Центровые станки с ручным управлением с расширенными возможностями выполнения автоматических циклов (например, программа ввода в рабочую зону, программа обработки, программа автоматического управления частотой вращения шпинделя). Они снабжены ограждением для патрона и частичным кабинетным ограждением суппорта (в зависимости от расстояния между центрами). Скорость быстрых перемещений ограничена. У этих станков не предусмотрена автоматическая смена заготовки, инструмента (например, позиционирование револьверной головки) или автоматическая подача прутка.

Токарные станки с ручным управлением данного типа обладают расширенными возможностями выполнения автоматических циклов.

3.3.3 станок типа 3: Токарные станки данного типа представляют собой станки с ЧПУ, обслуживаемые оператором.

Токарные станки с ручным управлением данного типа обладают полными возможностями управления от ЧПУ.

Рисунок 1 — Токарный станок с ручным управлением типа 1

Рисунок 2 — Токарный станок с ручным управлением типа 2

Рисунок 3 — Токарный станок с ручным управлением типа 3

3.4 ручное управление ( Manually control ): Ручное управление представляет собой способ управления станком, при котором каждое из перемещений узлов станка производится оператором через систему управления.

3.5 ограниченные возможности выполнения автоматических циклов (опции) ( limited automatic cycling fasilities ( options ): Станок может выполнять следующие автоматические циклы (один цикл или комбинации циклов):

3.5.1 постоянство окружной скорости ( constant surface speed ): Изменение частоты вращения шпинделя для обеспечения постоянной скорости резания при изменении диаметра обрабатываемой детали.

3.5.2 интерполяция по осям координат ( axes interpolation ): Перемещения салазок суппорта для обеспечения сложной траектории резания в результате комбинированных перемещений более чем по одной оси координат.

3.5.3 цикл резания ( cutting cycle ): Перемещения узлов станка по осям координат, производимые для обеспечения траектории резания в соответствии с программой и возврата их в исходное положение.

Примечание — Цикл резания может осуществляться с автоматическим отводом инструмента.

3.6 Расширенные возможности выполнения автоматических циклов ( extended automatic cycling fasilities ): Расширенные возможности выполнения автоматических циклов могут включать, например, следующие частичные программы:

— автоматическое управление вращением шпинделя.

Примечание — Расширенные возможности выполнения автоматических циклов не включают в себя:

— автоматическую смену заготовки / инструмента,

— автоматическую подачу прутка.

3.7 режимы работы станка ( machine modes of operation ): Режим работы устройства ЧПУ или устройства (устройств) ввода данных, при котором вводимые данные обеспечивают выполнение следующих функций:

а) ручное управление — неавтоматический режим работы станка, при котором оператор управляет станком без использования предварительно запрограммированных числовых данных, например, с помощью кнопочного выключателя или джойстика;

b ) автоматический режим работы — режим работы устройства ЧПУ станка с ручным управлением, обладающего расширенными возможностями выполнения автоматических циклов, при котором станок функционирует в соответствии с введенными данными программы до тех пор, пока не будет остановлен в соответствии с этой программой или непосредственно оператором.

Примечание — Ниже приведены определения режимов работы системы ЧПУ.

3.7.1 работа станка в ручном режиме: ( manual modes of operation ): Работа станка, управляемого оператором вручную, без последовательности, определенной заранее введенной программой.

3.7.2 работа станка в автоматическом режиме ( machine mode of operation ): Работа станка по заложенной в нем программе.

3.7.3 работа станка в наладочном режиме ( setting mode of operation ): Режим, в котором оператор производит настройку станка для осуществления последующих процессов обработки.

Примечание — Этот режим содержит, например, проверку последовательности выполнения программы обработки, положения инструмента и/или обрабатываемой детали (например, путем касания обрабатываемой детали измерительным щупом или инструментом).

3.8 рабочий останов ( operational stop ): Контролируемая функция останова при сохранении подвода питания, подаваемого на исполнительные органы станка, но при этом исключения дальнейших опасных перемещений узлов станка.

3.9 управляющее устройство двойного действия ( double action control device ): Управляющее устройство, на которое для приведения узлов станка в движение необходимо оказать два различных воздействия. Этим устройством может быть, например, рукоятка с двумя перемещениями в различных направлениях с тем, чтобы предотвратить непредусмотренный пуск станка.

4 Перечень основных опасностей

Перечень основных опасностей, связанных со станком (станками), приведен в таблице 1 в соответствии с ЕН 292-1 (раздел 5) и ЕН 1050.

Требования безопасности и меры обеспечения безопасности, указанные в разделе 5 настоящего стандарта, обеспечивают либо полное устранение рисков, либо снижение рисков до минимума.

Примечание — Для станков, при эксплуатации которых обнаруживаются дополнительные опасности или которые не соответствуют этому стандарту, рекомендуется руководствоваться оценками риска, приведенными в ЕН 1050, а для мероприятий, предпринимаемых по ликвидации этих опасностей понижению рисков, рекомендуется руководствоваться ЕН 292-1 и ЕН 292-2.

При проектировании станков конструктора должны сосредоточить свое внимание на опасностях, которым может подвергаться обслуживающий персонал, имеющий доступ в опасные зоны, в течение всего срока службы станка, включая использование станка не по назначению [ЕН 292-1 (пункт 3.12)].

Следует учитывать все опасности, возникающие при проведении работ в автоматическом, ручном режимах и/или выполнении операций, требующих вмешательства оператора или другого персонала (например, наладка, уборка и ремонт). Анализ неисправностей и выхода из строя компонентов станка, включая повреждения элементов системы (систем) управления, является частью оценки риска. Указания по этим вопросам приведены в ЕН 954-1.

Из рассматриваемых в таблице 1 перечней основных опасностей особое внимание уделяется следующим:

— выбросу режущих инструментов, элементов зажимных патронов, обрабатываемых деталей или их частей, включая стружку (см. таблицу 1, раздел 17);

— захвату или наматыванию на вращающиеся части станка, в частности на зажимные патроны, режущие инструменты и обрабатываемые детали (см. таблицу 1, 1.4 и 1.5);

— отрезанию и раздавливанию между движущимися частями и неподвижными/движущимися частями станка (см. таблицу 1, 1.1 и 1.3).

Основными зонами риска являются:

— рабочие зоны с вращающимся шпинделем (шпинделями), устройства для крепления обрабатываемой детали (например, зажимной патрон), суппорт (суппорта), револьверная головка (головки), обрабатываемая деталь (детали), копировальное устройство (устройства), неподвижные люнеты, задняя бабка, стружка, устройство для удаления стружки (если оно встроено в станок);

— устройства для загрузки/выгрузки заготовок, в том числе устройства для подачи прутков в случае их применения, используемые в станках с горизонтальной компоновкой;

— задняя часть шпинделя;

— сменные зубчатые колеса;

Таблица 1 — Перечень опасностей на токарных станках с ручным управлением

Номер раздела, пункта по ЕН 1050

Опасности, опасные ситуации и события

ЕН 292-2/ Изм. 1, приложение А

Зона возникновения и причина опасных ситуаций

Соответствующий стандарт типа В

Соответствующий пункт в настоящем стандарте

Опасности механического воздействия, вызванные;

— частями станка или заготовки в зависимости от:

b ) относительного расположения,

с) массы и устойчивости (потенциальная энергия элементов, которые могут начать двигаться под воздействием силы тяжести),

d ) массы и скорости (кинетическая энергия элементов в управляемом и неуправляемом движении),

е) неадекватной механической прочности;

— аккумулирование потенциальной энергии внутри станка, например:

f ) упругими элементами (пружинами),

g ) жидкостями и газами под давлением,

Между подвижными и неподвижными частями, включая устройства для крепления деталей (патрон или задняя бабка станка) и инструментальный магазин

Между подвижными и неподвижными частями, включая инструментальный магазин

Опасность разрезания или разрыва

Во время движения инструмента, от стружки

Движущиеся части станка, включая устройство для подачи прутков и инструментальный магазин

Опасность затягивания или попадания в ловушку

Движущиеся части, включая устройство для подачи прутков и инструментальный магазин

Опасность быть уколотым или проткнутым

Задняя бабка станка при креплении детали и инструмента

Опасность, вызванная выбросом жидкостей

Подача смазочно-охлаждающей жидкости (СОЖ)

Электрические опасности, вызванные:

контактом с токоведущими частями (прямой контакт)

Техническое обслуживание и ремонт электрооборудования

контактом с токоведущими частями, оказавшимися под напряжением из-за каких-либо повреждений или ошибочных действий (косвенный контакт)

Термические опасности:

ожоги, ошпаривание или другие повреждения от касания с предметами или материалами с чрезвычайно высокой или низкой температурой, пожаром или взрывом, а также тепловым излучением

Горячая стружка и обрабатываемая деталь

Опасности, вызванные шумом:

Повреждение слуха (глухота), другие физиологические нарушения (например, нарушение равновесия, ослабление внимания)

Обработка резанием, подача прутка

Опасности, вызванные излучением:

низкочастотное, высокочастотное, микроволновое излучение

Техническое обслуживание и ремонт электрооборудования

Наладка, процесс обработки, техническое обслуживание и ремонт на станках, оснащенных лазерными устройствами

Опасности от материалов и веществ (и их компонентов), используемых при обработке или выделяемых станком

опасности от контакта или вдыхания паров вредных жидкостей, газов, пыли, тумана, дыма

3.3, перечисление b ; 3.4

Циркуляция СОЖ при наладке, обработке и техническом обслуживании

биологические или микробиологические опасности (вирусные или бактериологические)

Опасности, возникающие при пренебрежении принципами эргономики при конструировании станков от:

неудобного положения тела или необходимости приложения чрезмерных усилий при работе

1.1.2, перечисление d , 1.1.5, 1.6.2, 1.6.4

3.6.1, 6.2.1, 6.2.3, 6.2.4, 6.2.6

Устройства управления при манипулировании заготовками, инструментами и частями станка

ЕН 614-1 и ЕН 614-2

несоответствия анатомическим возможностям рук или ног человека

1.1.2, перечисление d , 2.2

ЕН 1005-1 — ЕН 1005-4

недостаточного применения средств личной защиты

1.1.2, перечисление е

Работа на станке в ручном режиме при обработке прутков

неадекватного местного освещения

Механическая обработка, наладка, манипулирование и установка заготовки, инструмента

ошибки оператора, субъективного поведения

1.1.2, перечисление d , 1.2.2, 1.2.5, 1.2.8, 1.5.4, 1.7

3.6, 3.7.8, 3.7.9, 5, 6.1.1

Дисплей устройства ЧПУ, процесс обработки, крепление заготовки, инструмента

Неожиданные пуски, повороты, прокручивания (или подобные нештатные состояния):

неполадки (нарушения) в работе системы управления

Сбои в системе управления, вызывающие неполадки в работе, ненадежное крепление заготовки, превышение частоты вращения.

восстановление энергопитания после его прерывания

Процесс обработки или наладки

ЕН 60204-1, ЕН 1037

внешние воздействия на электрооборудование

Устройство ЧПУ в процессе обработки, наладки и техническом обслуживании

Нарушение скорости вращения инструмента

Процесс обработки или наладки

Ошибки в системе управления

1.2.1, 1.2.3 — 1.2.5, 1.2.7, 1.6.3

Неожиданный сбой в системе управления, вызываемый различными неполадками в работе станка, приводящими к неожиданным движениям при смене инструмента или заготовки

Ошибки монтажа

Смена инструмента или заготовки

Разрушение в процессе работы

Процесс обработки или наладки

Опасность падения или выброс предметов или жидкостей

Процесс обработки, крепление заготовки, подача прутка или СОЖ (заготовка, инструмент, стружка)

Опасность из-за скольжения, зацепления и падения людей (вблизи станка)

В том месте, где была пролита СОЖ

5 Требования безопасности и/или защитные меры

Токарные станки с ручным управлением должны соответствовать требованиям безопасности и/или защитным мерам, приведенным в данном разделе. В отношении возможных, но незначительных опасностей, которые не рассматриваются в настоящем стандарте, при проектировании станков следует руководствоваться ЕН 292 (разделы 5 и 6).

Меры по снижению рисков:

— создание соответствующих конструкций — ЕН 292-2 (раздел 3);

— технические меры защиты — ЕН 292-2 (раздел 4).

5.1 Системы управления. Общие требования

Кроме требований безопасности и защитных мер, изложенных в 5.1.1 — 5.1.13 настоящего стандарта, следует руководствоваться также ЕН 292-2 (пункты 3.7 и 3.10).

Настоящий стандарт в вопросах безопасности охватывает всю систему управления станком от исходного управляющего или сигнального устройства до элементов, управляющих конечным исполнительным органом или элементом станка, например электродвигатель.

Относящиеся к безопасности элементы системы управления станком должны соответствовать требованиям нижеуказанных категорий безопасности ЕН 954-1 в соответствии с выполняемыми функциями:

— рабочий пуск и повторный пуск — категории 1 или 2 (для вращения шпинделя и для осуществления дополнительных опций, связанных с силовым блоком) (см. 5.1.4, 5.1.9.1, 5.1.12.1, 5.2.6);

— рабочий останов — категория 1 (для вращения шпинделя и для осуществления дополнительных опций, связанных с силовым блоком) (см. 5.1.5, 5.1.9.2, 5.1.10.1, 5.12.2);

— контроль максимальной частоты вращения шпинделя — категория 3 (например, с помощью сдвоенных электронных каналов, различающихся по своим элементам, один из которых отслеживает другой посредством наружного контура и сам проверяется при начале каждого цикла) (см. 5.1.11);

— аварийный останов — категории 1 или 3 (см. 5.1.3);

— перемещение по управляемым координатам — категория 2 (если станок не управляется вручную) (см. 5.1.4, 5.1.7);

— блокировка работы — категория 3 (см. 5.1.9.1, 5.1.12.1, 5.2.1.1,, 5.2.1.6, 5.2.8);

— крепление обрабатываемой детали — категория 1 (см. 5.2.1.1,);

— выбор режимов работы (опций, направления вращения) — категория 1 (см. 5.1.7 — 5.1.9);

— ускорение/замедление — категория 2 (в случае использования) (см. 5.1.7.4).

В соответствии с ЕН 954-1 (пункт 6.3) любая комбинация, относящаяся к безопасности элементов систем управления с различными категориями, при которой достигается, по крайней мере, аналогичный уровень помехозащищенности, является приемлемой.

Проверка соответствующих чертежей и/или электрических схем, а также визуальный контроль на станке. Для покупных компонентов требуется подтверждение соответствия стандартам со стороны их изготовителя.

Основные органы управления, обеспечивающие пуск или рабочий останов, управление блокировкой и выбор режимов работы станка, должны быть размещены на доступном для оператора месте, например на суппорте и на передней бабке. Дисплеи системы управления и/или устройства управления должны быть защищены от летящей стружки в соответствии с ЕН 894-1, ЕН 894-2 и ЕН 894-3, ЕН 60204-1 (раздел 10) и иметь защиту, исключающую непредусмотренный пуск, например, применением нажимной кнопки с защитным буртиком или управляющего устройства двойного действия.

Проверка соответствующих чертежей, визуальный контроль на станке.

Элементы системы аварийного останова должны соответствовать:

— категории 1 по ЕН 954-1 при жесткой схеме соединений с проводами;

— категории 3 по ЕН 954-1 во всех других случаях решения задачи (например, с помощью программного обеспечения).

Функция аварийного останова должна соответствовать категории 1 по ЕН 60204 (пункт 9.2.2), требованиям ЕН 60204 (пункт 9.2.5.4) и ЕН 418.

Функция аварийного останова должна осуществляться через одно или несколько устройств аварийного отключения, которые должны соответствовать ЕН 60204-1 (пункт 10.7).

Командное устройство (кнопка) аварийного останова должна быть на каждом рабочем месте, включая:

— главный пульт управления;

— каждый выносной пульт управления (если таковые имеются);

— на кабинетном ограждении или внутри него для станков типов 2 и 3 (если возможен свободный доступ оператора внутрь ограждения);

— внутри ограждения инструментального магазина для станков типа 3, если этот магазин расположен вне рабочей зоны (при наличии отдельного места оператора).

Проверка соответствующих чертежей и/или электрических схем, визуальный контроль, функциональные испытания на станке.

5.1.4.1 Общие положения

Безопасность пуска станка должна быть обеспечена в соответствии с требованиями 5.2.1.3 и ЕН 60204-1 (пункт 9.2.5.2).

Элементы системы управления пуском и повторным пуском должны соответствовать категории 1 по ЕН 954-1.

Функции пуска для различных станков определяются режимом их работы и опциями, выбранными для каждого типа станка (см. 5.1.7).

Закрытие защитного ограждения с блокировкой не должно приводить к повторному пуску перемещающихся частей станка, за исключением того случая, когда ограждение оснащено механизированным приводом и к тому же флажком для датчика положения (см. 5.2.6).

Непреднамеренный самозапуск опасных движений, например вращение главного шпинделя, перемещение револьверной головки, пиноли задней бабки, устройств крепления инструмента и обрабатываемой детали, должен быть исключен в соответствии с ЕН 1037 (раздел 6):

— для станков типов 2 и 3, если перемещаемые ограждения открыты;

— для станков типа 1;

— для ручного режима работы станков типов 2 и 3.

Когда включено электропитание станка, вращение шпинделя должно быть заблокировано (даже в случае, если сработала система управления пуском шпинделя) до тех пор, пока не будут закрыты ограждение патрона и любые другие защитные ограждения, имеющие блокировки (см. 5.1.7.4).

Проверка соответствующих чертежей и/или электрических схем, функциональные испытания на станке.

5.1.4.2 Станки типа 1 (центровые токарные станки)

a ) Включение вращения шпинделя изделия должно производиться только вручную с помощью предусмотренного для этой цели управляющего устройства. Любое управляющее устройство для ручного пуска должно быть спроектировано так, чтобы исключить непредусмотренную работу станка, например, с помощью механического устройства двойного действия или пусковой кнопки с защитным буртиком.

b ) Любое перемещение салазок суппорта по главной оси координат должно производиться только при ручном управлении.

Неожиданное включение перемещения салазок с механическим приводом должно быть заблокировано [ЕН 1037 (раздел 6)].

Если предусмотрено быстрое перемещение салазок по оси координат, то оно должно быть ограничено (см. 5.1.7.1) и управляться для каждой оси отдельной кнопкой в толчковом режиме.

Направление перемещения органа управления по осям координат должно быть мнемонически согласовано с направлением перемещения по осям координат [ИСО 447 [12] и ЕН 292-2 (пункт 3.6.6)].

Элементы системы управления перемещениями по осям координат должны соответствовать категории 1 по ЕН 954-1, если привод этих перемещений электромеханический, и категории 2 по ЕН 954-1 — во всех других случаях. Органы управления должны обеспечивать выполнение одновременно только одного перемещения и только в одном направлении.

Проверка соответствующих чертежей и/или электрических схем, функциональные испытания на станке.

5.1.4.3 Станки типов 2 и 3

При ручном управлении станками следует руководствоваться требованиями 5.1.4.2.

При ограниченном и при расширенном автоматическом управлении в отношении пуска следует руководствоваться требованиями, приведенными в ЕН 12415 (пункт 5.1.3) или ЕН 12478.

Проверка соответствующих чертежей и/или электрических схем, функциональные испытания на станке.

В режимах наладки и/или обработки станки типов 2 и 3 должны быть оснащены возможностью останова в соответствии с ЕН 12415 (пункт 5.1.4) или ЕН 12478. Для станков типа 1 и станков типов 2 и 3, работающих в ручном режиме, требования к останову главного шпинделя приведены в 5.1.10.1.

Проверка соответствующих чертежей и/или электрических схем, функциональные испытания на станке.

Станки типов 2 и 3 должны быть оснащены средствами доступа к программируемым функциям в соответствии с ЕН 12415 (пункт 5.1.6) или ЕН 12478.

Проверка соответствующих чертежей и/или электрических схем, функциональные испытания на станке.

Для токарных станков с ручным управлением существуют следующие режимы работ.

У токарных станков этого типа с ручным управлением предусмотрен только ручной режим работ. В этом режиме:

— вращение шпинделя должно включаться только вручную, когда закрыто ограждение патрона;

— разрешается одновременное перемещение только по одной главной оси координат в одном направлении (см. 5.1.7.4);

— движения подачи должны включаться только вручную. Быстрое перемещение по каждой оси координат должно производиться со скоростью не более 6 м/мин при принудительном удержании воздействия на орган управления;

— позиционирование револьверной головки должно производиться вручную (т.е. не от механического привода), позиционирование револьверной головки с механическим приводом — от позиции к позиции допускается при условии, что обе руки оператора будут находиться вне зоны смены позиций (например, с помощью устройств двуручного управления типа II или III B в соответствии с ЕН 574 (пункт 6.2) или при непосредственном воздействии на орган управления в толчковом режиме);

— при возможности выбора различных вариантов режимов работы допускается выбор одного из них (см. 5.1.7.4) или любой их комбинации, необходимой для работы на данном станке [ЕН 60204-1 (пункт 9.2.3)].

Проверка соответствующих чертежей и/или электрических схем, функциональные испытания на станке.

5.1.7.2 Станки типа 2 — токарные станки с ручным управлением и расширенными возможностями выполнения автоматических циклов

У этого типа токарных станков с ручным управлением предусмотрены следующие режимы работ:

для этого режима обязательны все условия, описанные в 5.1.7.1. При этом другие циклы, управляемые от ЧПУ, не должны действовать;

b ) автоматический режим обработки:

— вращение шпинделя должно быть возможно лишь в том случае, если закрыты ограждение патрона и передний экран защиты от стружки (частичная кабинетная защита (см. 5.2.1.3);

— должен быть предусмотрен расширенный выбор циклов (например, возможность выбора между стандартной программой параметров рабочей зоны и управляющей программой обработки);

— скорость быстрого перемещения по осям X и Z для станков с перемещаемыми ограждениями должна быть не более 10 м/мин;

— автоматическая смена обрабатываемой детали или инструмента (например, позиционирование револьверной головки) не допускается;

— автоматическая подача прутков не допускается.

5.1.7.3 Станки типа 3 — токарные станки с ручным управлением, имеющие все возможности управления от ЧПУ

У этого типа токарных станков с ручным управлением предусмотрены следующие режимы работ:

для этого режима обязательны все условия, описанные в 5.1.7.1. При этом другие циклы, управляемые от ЧПУ, не должны действовать;

b ) автоматический режим обработки:

в этом режиме необходимо выполнять все требования к подобным режимам, предусмотренные в ЕН 12415 или ЕН 12478.

Кроме того, станки типа 3 могут иметь наладочный режим:

c) наладочный режим:

в этом режиме действуют все условия наладки, принятые в ЕН 12415 или ЕН 12478. Метод проверки

Проверка соответствующих чертежей и/или электрических схем, функциональные испытания на станке.

Токарные станки с ручным управлением могут быть оснащены одной или несколькими опциями. Предусмотренные опции могут быть задействованы только в режиме ручного управления работы станков при наличии следующих условий:

a ) постоянная окружная скорость:

опция «Постоянная окружная скорость» выполняется только при условии введения в программу ограничения максимально допустимой частоты вращения шпинделя. Элементы системы управления, обеспечивающие контроль за максимальной частотой вращения шпинделя, должны соответствовать категории 3 по ЕН 954-1. Изготовитель станка в своей инструкции по эксплуатации должен указывать методы настройки безопасной максимальной частоты вращения шпинделя. Эти методы могут включать в себя понижение частоты вращения, систему обучения и автоматическое обнаружение дисбаланса. Заданное ограничение максимальной частоты вращения шпинделя не сохраняется после отключения станка от сети, оно также может быть изменено при изменении настройки максимальной частоты вращения шпинделя (см. 5.1.11);

b ) интерполяция по осям координат:

выполнение движения подачи разрешается только в том случае, если оно осуществляется по одной траектории и не происходит быстрого автоматического возврата по главной оси;

при резьбонарезании перемещение салазок не должно превышать 100 мм по оси Z и 5 мм — по второй оси или 5 мм — по оси Z и 100 мм — по второй оси.

При работе в режиме ручного управления для выбора прямого или обратного вращения шпинделя изделия должен быть предусмотрен переключатель, на котором должно быть указано выбранное направление вращения.

Проверка соответствующих чертежей и/или электрических схем, функциональные испытания на станке.

Для станков типов 2 и 3 должна быть предусмотрена возможность выбора ручного, наладочного и автоматического режимов работы в соответствии с ЕН 292-2/А1 (приложение А, пункт А.1.2.5) и ЕН 60204-1 (пункт 9.2.3).

Устройство выбора режима работ и соответствующая система управления обеспечивают выбор только одного режима и его осуществление в любое требуемое время.

Элементы системы управления, обеспечивающие выбор режимов работ, должны соответствовать категории 1 по ЕН 954-1.

Кроме того, для обеспечения безопасности выбранного режима работы на станке должны быть предусмотрены соответствующие предохранительные устройства, описанные в 5.1.9.1 — 5.1.9.3.

Проверка соответствующих чертежей и/или электрических схем, функциональные испытания на станке.

Предназначен для станков без опций.

Пуск вращения шпинделя возможен лишь в том случае, если закрыто ограждение патрона.

Позиционирование револьверной головки возможно лишь в том случае, если оно производится от позиции к позиции посредством воздействия на орган управления в толчковом режиме.

Величины подач выбирают вручную, а быстрое перемещение возможно лишь в толчковом режиме. Скорость быстрых перемещений не должна быть более 6 м/мин для станков с межцентровым расстоянием до 2000 мм и 10 м/мин для станков с межцентровым расстоянием свыше 2000 мм .

Опции станка приведены в 5.1.7.4.

Возможен выбор как отдельных опций, так и их комбинаций.

Устройство для выбора опций обеспечивает в любой момент действие только одной опции или комбинации опций [ЕН 60204-1 (пункт 9.2.3)].

Проверка соответствующих чертежей и/или электрических схем, функциональные испытания на станке.

На настоящий стандарт полностью распространяются требования, приведенные в ЕН 12415 (пункт 5.1.7.2) или ЕН 12478.

Проверка соответствующих чертежей и/или электрических схем, функциональные испытания на станке.

Для станков типов 2 и 3 полностью распространяются требования, приведенные в ЕН 12415 (пункт 5.1.7.2) или ЕН 12478.

Проверка соответствующих чертежей и/или электрических схем, функциональные испытания на станке.

5.1.10 Останов главного шпинделя

Вращение шпинделя под нагрузкой должно останавливаться при любой из следующих ситуаций:

— открытии любого перемещаемого ограждения с блокировкой (см. 5.2.1.3 и 5.2.1.5);

— команде на останов шпинделя;

— обнаружении неисправности системой мониторинга (в случае ее наличия).

Функция останова главного шпинделя должна соответствовать категориям останова 0 или 1 [ЕН 60204-1 (пункт 9.2.2)].

Торможение шпинделя предусматривается у станков, мощность главного привода которых превышает 1,5 кВт. Элементы системы управления, обеспечивающие останов шпинделя, должны соответствовать категории 1 по ЕН 954-1.

Проверка соответствующих чертежей и/или электрических схем, функциональные испытания на станке.

5.1.10.2 Рабочий останов главного шпинделя

Функцию рабочего останова, срабатывающую от специального стопорного устройства, необходимо предусматривать для любого станка, имеющего опции. Если срабатывает функция рабочего останова, то необходимо сохранять подачу энергии к приводу подач, устройству крепления обрабатываемой детали (например, патрону) и устройству ЧПУ [останов категории 2 в соответствии с ЕН 60204-1 (пункт 9.2)]. Однако для того, чтобы сохранить подачу энергии на привод шпинделя изделия, следует проводить ее мониторинг так, чтобы включение привода подачи осуществлялось только после включения вращения шпинделя, а его выключение — до остановки шпинделя. Открытое ограждение должно удерживать станок в остановленном состоянии по категории 2 [ЕН 60204-1 (пункт 9.2) и ЕН 1037 (пункт 6.4)].

Элементы системы управления, обеспечивающие мониторинг, должны соответствовать категории 3 по ЕН 954-1-1.

Элементы системы управления, обеспечивающие рабочий останов, должны соответствовать категории 1 по ЕН 954-1-1.

Любая неисправность в определяющем безопасность элементе системы управления рабочим остановом должна приводить к останову шпинделя по категории 1 в соответствии с ЕН 60204-1 (пункт 9.2).

Проверка соответствующих чертежей и/или электрических схем, функциональные испытания на станке.

Для станков, оснащенных регулируемым приводом вращения шпинделя с обеспечением постоянной окружной скорости, элементы системы управления, обеспечивающие контроль установленной максимальной частоты вращения шпинделя, должны соответствовать категории 3 по ЕН 954-1.

Определяющие безопасность элементы системы управления частотой вращения шпинделя должны соответствовать категории 2 по ЕН 954-1.

Устройство автоматического управления частотой вращения шпинделя должно быть выполнено таким образом, чтобы фактическая частота вращения шпинделя не превышала выбранную больше, чем на 25 %. Если этот предел будет превышен, то должен автоматически включаться аварийный останов. Допускаемое превышение на 25 % не относится к максимальной допустимой частоте вращения шпинделя.

Для станков типа 1 и станков типов 2 и 3, работающих в режиме ручного управления:

— после отключения станка от сети в памяти системы управления не должны сохраняться переменные данные блока управления вращением шпинделя, и система управления не должна быть способна принимать от любого внешнего источника данные об управлении вращением шпинделя;

— управляющие данные должны вводиться оператором только вручную.

Для станков типов 2 и 3 с ограниченными и/или расширенными возможностями автоматического управления должны применяться требования мониторинга частоты вращения шпинделя, содержащиеся в ЕН 12415 (пункт 5.1.8) или ЕН 12478.

Проверка соответствующих чертежей и/или электрических схем, функциональные испытания на станке.

Перемещение салазок может производиться вручную или от механизма подач, механически связанного с приводом шпинделя изделия, либо от отдельного привода механизма подач.

На станке с ручным управлением перемещение салазок по осям координат производится вручную с помощью соответствующих маховичков.

Предотвращение непредусмотренного перемещения салазок с механическим приводом должно быть обеспечено в соответствии с ЕН 1037 (раздел 6).

Если имеется возможность быстрого перемещения салазок, ее скорость должна быть ограничена (см. 5.1.7.1) и осуществляться по каждой оси координат органом управления в толчковом режиме.

Направление перемещения салазок должно быть мнемонически согласовано с направлением переключения рычагов управления (ИСО 447 [12]).

Элементы системы управления, обеспечивающие пуск перемещения салазок по осям координат с помощью электромеханических устройств, должны соответствовать категории 1 по ЕН 954-1. В других случаях (например, при программном управлении) они должны соответствовать категории 2 по ЕН 954-1.

В станках типов 2 и 3 перемещение узлов по осям координат в автоматическом режиме допускается только при закрытых ограждениях.

При работе в режиме наладки и обработки должны применяться требования ЕН 12415 или ЕН 12478.

Проверка соответствующих чертежей и/или электрических схем, функциональные испытания на станке.

5.1.12.2 Останов салазок

Для отключения подачи должны быть предусмотрены специальные устройства останова.

Для токарных станков с механическим ручным управлением (станки типа 1) и других станков, работающих в режиме с ручным управлением, перемещения узлов по осям координат могут быть остановлены посредством устройства управления остановом или регулируемых кулачков, установленных на соответствующей оси, воздействующих на цепи управления остановом.

Категория функции останова по каждой оси, осуществляемого с помощью кулачков, должна соответствовать категории останова 0 или 1 [ЕН 60204-1 (пункт 9.2.2)].

Для станков, снабженных электронными устройствами и/или регулируемым электроприводом, категория функции останова, осуществляемого с помощью кулачков, должна соответствовать категории 2 [ EH 60204-1 (пункт 9.2)] в тех случаях, когда питание сохраняется только для электронных устройств и электропривода и если сохраняется возможным мониторинг приводных перемещений узлов станка по осям координат [ЕН 1037 (пункт 6.4)].

Открывание защитного ограждения с блокировкой должно приводить к остановке станка по категории 2 [ЕН 60204-1 (пункт 9.2)]. В этом случае элементы системы управления остановом, определяющие безопасность, должны соответствовать категории 1 по ЕН 954-1.

Любая неисправность элементов системы управления рабочим остановом, связанных с обеспечением безопасности, должна вызывать останов станка по категории 1 ЕН 60204-1 (пункт 9.2).

Проверка соответствующих чертежей и/или электрических схем, функциональные испытания на станке.

Система подачи энергии станка должна четко фиксировать недостаточное давление в гидропневмосистеме или напряжение электрического тока с последующей остановкой станка.

Прерывание или сбой в подаче энергии не должны приводить к потере усилий на зажимном устройстве обрабатываемой детали или инструмента до полной остановки станка (например, посредством устройств для аккумулирования давления или электроэнергии).

Возобновление подачи энергии не должно приводить к перезапуску станка [ЕН 1037 и ЕН 292-2 (пункт 3.7.2)].

Система подачи энергии должна быть спроектирована таким образом, чтобы разрыв магистрали в любой цепи (например, разрыв проводов, шлангов или трубопровода) не мог привести к потере безопасности на станке (ЕН 60204-1, ЕН 982 и ЕН 983). Должны предусматриваться средства изоляции источника подачи энергии [ЕН 982 (пункт 5.1.5), ЕН 983 (пункт 5.1.6) и ЕН 60204-1 (пункт 5.3)] и рассеяния накопленной энергии [ЕН 1037 (пункт 5.3)].

Проверка соответствующих чертежей и/или электрических схем, функциональные испытания на станке.

5.2 Защита от механических опасностей

Описание см. в ЕН 292-1 (пункт 4.2), основные положения изложены в ЕН 292-2 (раздел 4).

У токарных станков с ручным управлением при работе в ручном режиме конструкция станка должна гарантировать:

a ) невозможность вручную обеспечить срабатывание (разжатие или зажим) зажимного устройства при вращающемся шпинделе;

b ) на зажимных устройствах для заготовок должна быть маркировка максимально допустимой частоты вращения;

c ) для устройств ручной загрузки/разгрузки должны быть предусмотрены средства предохранения от захвата пальцев оператора. Для механизированных зажимных патронов такими средствами могут быть:

1) регулируемый ход кулачка патрона не должен превышать 4 мм или ограждение должно обеспечивать безопасное расстояние в соответствии с нормами ЕН 294;

2) приращение перемещений не должно превышать 4 мм ;

3) скорость перемещения кулачков не должна превышать 4 мм/с;

4) управление работой зажимного устройства обрабатываемой детали должно осуществляться вне рабочей зоны, например, двуручным органом управления с использованием отводимого механизма загрузки заготовок.

Патроны, планшайбы и прочая оснастка для крепления обрабатываемой детали должны быть закреплены на шпинделе прочно и жестко, как предусмотрено в ИСО 702 (см. [13] — [15]).

Для станков с ручным управлением, действующих в режиме наладки и/или обработки, следует руководствоваться разделами в ЕН 12415 (пункт 5.2.1) или в ЕН 12478 (пункт 5.2.1.1,).

Проверка соответствующих чертежей и/или электрических схем, функциональные испытания на станке.

Токарный патрон с ручным зажимом должен соответствовать ЕН 1550.

Должны быть предусмотрены средства для предотвращения пуска вращения шпинделя, если в патроне находится ключ.

Примечание — Это может быть достигнуто путем применения блокированного ограждения патрона или самовыбрасываемого ключа (например, подпружиненного).

Проверка соответствующих чертежей и/или электрических схем, функциональные испытания на станке.

При работе в ручном режиме доступ к вращающемуся устройству для крепления обрабатываемой детали должен предотвращаться/ограничиваться перемещаемым ограждением, сблокированным с приводом шпинделя (например, ограждением зажимного патрона).

Дополнения к станкам различных типов:

a ) станок типа 1:

— должен быть предусмотрен передний защитный щиток для предотвращения выброса непосредственно на оператора СОЖ и стружки, для исключения непосредственного доступа человека в рабочую зону. Ширина защитного щитка должна быть равна, по меньшей мере, ширине суппорта. В том случае, когда защитный щиток не перекрывает пространство от торца шпинделя обрабатываемой детали до торца задней бабки при ее расположении на конце станины, он должен иметь возможность перемещения по оси Z , в том числе может быть закреплен на суппорте. Для станков с опцией «интерполяция по осям координат» и/или «резьбонарезание» защитный щиток должен быть закреплен на суппорте и сблокирован с приводом шпинделя;

— на задней части станка должно тоже предусматриваться ограждение, обеспечивающее защиту от разбрызгивания СОЖ, выброса стружки и отвода ее в стружкосборник. Это ограждение должно быть прикреплено к станине и перекрывать всю длину зоны обработки или (для станков с межцентровым расстоянием свыше 2000 мм ) прикреплено к суппорту и иметь длину не меньше ширины суппорта;

b ) станки типов 2 и 3, работающие в режимах ручного управления:

— должен быть предусмотрен такой же передний защитный щиток, как в перечислении а). Этот щиток должен перекрывать пространство от торца шпинделя обрабатываемой детали до торца задней бабки при ее расположении на конце станины. В противном случае его необходимо прикрепить к суппорту. При реализации опций «интерполяция по осям координат» и/или «резьбонарезание» передний защитный щиток должен быть закреплен на суппорте и сблокирован с приводом шпинделя. Кроме того, у станков с межцентровым расстоянием свыше 2000 мм ширина переднего защитного щитка должна быть не менее 550 мм , но не менее максимальной ширины суппорта. У станков, межцентровое расстояние которых менее 2000 мм , ширина переднего защитного щитка должна быть не менее ширины суппорта. Защитное ограждение на задней части станка должно быть, как и в перечислении а).

Характеристики ограждений приведены в 5.2.3.

Примечание — Эти станки могут быть использованы при работе в ручном режиме с применением описанных ниже ограждений взамен переднего щитка, указанного в перечислении а);

c ) для станков типа 2 с межцентровым расстоянием до 2000 мм , максимальным наружным диаметром зажимного устройства до 500 мм при работе в режимах наладки и обработки должны применяться требования, приведенные в ЕН 12415 (пункт 5.2.2).

Кабинетное ограждение должно перекрывать пространство от торца шпинделя изделия до торца задней бабки при ее расположении на конце станины;

d ) для станков типа 2 с межцентровым расстоянием свыше 2000 мм с возможностью работы в режимах наладки и обработки должны применяться требования, приведенные в ЕН 12478;

e ) для станков типа 3 с возможностью работы в режимах наладки и обработки применимы требования, приведенные в ЕН 12415 (пункт 5.2.2) и ЕН 12478 (пункты 5.2.1.2, 5.2.1.3).

Проверка соответствующих чертежей и/или электрических схем, функциональные испытания на станке.

Во избежание опасностей затягивания, захвата и удара, возникающих от вращающихся маховичков при включенной механической подаче, конструкцией станка должно быть предусмотрено, например, автоматическое расцепление маховичков, вращающихся с окружной скоростью свыше 20 м/мин, и/или использование плоских маховичков.

Проверка соответствующих чертежей и/или электрических схем, функциональные испытания на станке.

Для предотвращения доступа к трансмиссионным приводам (например, к цепям и звездочкам, зубчатым колесам и т. д.) конструкцией станка должны быть предусмотрены неподвижные ограждения, полностью предотвращающие опасность. Если при работе станка требуется доступ к этим узлам, то необходимо предусматривать использование перемещаемых ограждений с блокировкой.

Ходовые винты или ходовые валики должны быть закрыты так, чтобы они не представляли опасности.

Задняя часть шпинделя не должна выступать за ограждения передней бабки/коробки скоростей. Доступ к опасной зоне, например к коробке скоростей (при ее наличии), должен быть исключен с помощью неподвижного или перемещаемого ограждения, но снабженного блокировкой.

Проверка соответствующих чертежей и/или электрических схем.

Устройства подачи прутков, включая сами прутки, должны быть ограждены по всей их длине с помощью неподвижных и/или перемещаемых ограждений, сблокированных с приводом главного шпинделя. Автоматическое устройство подачи прутков предусматривается только для станков типа 3. Для режимов наладки и обработки должны применяться требования ЕН 12415 (пункт 5.2.3.2). Управление устройствами подачи прутков при открытых ограждениях должно осуществляться с обязательным использованием двуручного управления в соответствии с ЕН 574.

Любое ограждение, которым снабжается станок, должно поглощать шум и вибрацию, производимые вращающимися прутками.

На станках типов 1 и 2 с полым шпинделем должна быть нанесена предупредительная надпись относительно остаточных рисков, возникающих при биении прутков (см. 6.2).

Проверка соответствующих чертежей и/или электрических схем, функциональные испытания на станке.

5.2.1.7 Задняя бабка

Должны быть предусмотрены средства (например, механический упор) для предотвращения случайного падения задней бабки с конца станины.

Если предусмотрено механическое перемещение пиноли задней бабки для станков типов 2 и 3, то оно должно осуществляться только при неподвижном шпинделе передней бабки [ЕН 12415 (пункт 5.2.1.4)].

Проверка соответствующих чертежей и/или электрических схем, функциональные испытания на станке.

Для предотвращения доступа к опасным перемещениям узлов станка должны быть предусмотрены сблокированные перемещаемые ограждения в соответствии с ЕН 1088. Выбор блокировочных устройств и приспособлений должен производиться в соответствии с ЕН 1088 (пункт 7.1).

Для станков типа 1, работающих в ручном режиме, условия блокировки ограждения патрона рассмотрены в 5.2.1.3, а ограждения коробки скоростей — в 5.2.1.5.

Для станков типов 2 и 3, работающих в ручном режиме, условия блокировки ограждения патрона рассмотрены в 5.2.1.3, ограждения коробки скоростей — в 5.2.1.5, а переднего защитного щитка — в 5.2.1.3 перечисление b ).

Для станков типов 2 и 3 в режиме наладки и при автоматической работе условия блокировки приведены соответственно в 5.2.1.3 перечисления с), d ) и е).

Проверка соответствующих чертежей и/или электрических схем, функциональные испытания на станке.

5.2.3.1 Общие положения

Защитные устройства должны соответствовать требованиям ЕН 953.

За исключением переднего защитного щитка на станках типа 1, ограждения на станках всех типов, требуемые в соответствии с 5.2.1.3 (включая ограждения патрона и ограждения задней стороны станка), должны минимизировать риск выбрасывания обрабатываемых деталей, деталей станка, инструментов (или их частей), стружки и СОЖ. Эти ограждения должны проходить испытания на удар в соответствии с ЕН 12415 (пункт 5.2.2).

Проверка соответствующих чертежей и/или электрических схем, функциональные испытания на станке.

5.2.4 Возможность перемещений в аварийной ситуации

На станке должны быть предусмотрены средства для перемещения узлов в аварийной ситуации (например, при освобождении зажатых людей). Соответствующая информация об этом должна быть нанесена на станке.

Эти средства в соответствии с 6.2 и ЕН 292-2 (пункт 6.1.2) должны включать в себя:

a ) при отключенной подаче энергии:

— клапаны разгрузки для снижения давления в системе, находящейся под давлением;

— устройство для механического освобождения (разжима) силовых тормозов при условии существования на станке системы уравновешивания веса освобождаемого узла;

b ) при включенной подаче энергии:

— устройства ручного управления перемещениями узлов станка с максимальной скоростью не более 2 м/мин,

— управляющие устройства для реверса движений узлов станка.

Проверка соответствующих чертежей, функциональные испытания на станке.

5.2.5 Дополнительные требования к станкам типа 3

Станки типа 3 могут быть снабжены:

a ) системами автоматической подачи прутков;

b ) автоматическим инструментальным магазином, системами передачи и смены инструментов;

c ) транспортно-загрузочными устройствами обрабатываемых деталей;

e ) приводными перемещаемыми ограждениями.

Любое оборудование, из указанных в перечислениях а) — е), при работе в режиме обработки должно соответствовать требованиям 5.2.3.2, 5.2.3.3, 5.2.3.5 и/или ЕН 12415 (пункт 5.2.4.3) и ЕН 12478 (пункты 5.2.1.6, 5.2.1.3.3 и/или 5.2.4).

Проверка соответствующих чертежей и/или электрических схем, функциональные испытания на станке.

Если на станке предусмотрены перемещаемые защитные ограждения с механическим приводом, то они должны соответствовать требованиям, приведенным в ЕН 292-2 (пункт 4.2.2.6), и должны быть оснащены датчиками, соответствующими требованиям ЕН 1760-2, для ограждений высотой до 1,6 м над уровнем пола.

Закрывание ограждения рассматривается как первый этап производственного цикла. Для этого должно быть предусмотрено специальное управляющее устройство. Если оператор может находиться внутри кабинетного ограждения, то внутри этого ограждения должно быть предусмотрено управляющее устройство для аварийного останова. Движение подвижных узлов станка не должно начинаться вновь до тех пор, пока ограждение не будет полностью закрыто. Усилие закрывания не должно превышать 150 Н [ЕН 953 (пункт 5.2.5.2)].

Проверка соответствующих чертежей, функциональные испытания на станке.

Для предотвращения доступа к представляющим опасность элементам системы сбора и удаления стружки должны быть предусмотрены неподвижные и/или перемещаемые защитные ограждения с блокировкой.

Там, где доступ к опасным участкам системы сбора стружки (например, к конвейеру или шнекам) возможен с рабочего места оператора в рабочей зоне, движения узлов системы сбора и удаления стружки, создающие опасность для человека, в случае открывания ограждений рабочей зоны должны отключаться.

В зоне удаления стружки должна быть табличка, предупреждающая о возможных травмах, например затягивании, придавливании.

Если движение узлов системы сбора и удаления стружки необходимо при открытых перемещаемых ограждениях (например, для проведения очистки), оно должно совершаться только при ручном управлении в толчковом режиме и наличии при этом поблизости устройства аварийного отключения.

Проверка соответствующих чертежей, функциональные испытания на станке.

5.3 Защитные мероприятия от немеханических опасностей

Станки должны быть спроектированы таким образом, чтобы обеспечить возможность их подсоединения к вытяжному (отсасывающему) оборудованию для удаления опасных выбросов и выделений (например, масляного тумана и т.д.).

Примечание — Конкретные требования к системам удаления выбросов и выделений не являются темой настоящего стандарта, так как они определяются особенностями применения станков и обстоятельствами их использования.

Проверка соответствующих чертежей, функциональные испытания на станке.

Освещение рабочей зоны предусматривается в режиме наладки на станках типа 3. Освещенность должна составлять не менее 500 лк на расстоянии, равном одному диаметру патрона от торца патрона по оси шпинделя.

Если по заказу предусматривается дополнительное освещение рабочей зоны для станков всех типов при работе в ручном режиме, то оно также должно отвечать вышеуказанным требованиям (ЕН1837).

Измерения на станке.

Электрооборудование должно соответствовать ЕН 60204-1, если иное не указано в настоящем стандарте.

Требования по предотвращению поражения электрическим током приведены в ЕН 60204-1 (раздел 6), а требования по защите от короткого замыкания и перегрузок — в разделе 7. Степень защиты всех электрических компонентов должна быть не хуже IP 54 в соответствии с ЕН 60529.

В первую очередь должны соблюдаться требования разделов ЕН 60204-1 по:

— кабелям и проводам;

— электродвигателям и сопутствующему оборудованию.

Электрические распределительные щитки и шкафы не должны подвергаться опасности повреждения от выбрасываемых инструментов и/или обрабатываемых деталей. Допуск к находящимся под напряжением элементам станка должен быть закрыт [ЕН 60204-1 (пункт 6.2.2)]. Опасность возгорания на станке не рассматривается как значительная, если силовой выключатель рассчитан на максимальный ток перегрузки [ЕН 60204-1 (пункт 7.2.2)].

Проверка соответствующих чертежей и/или электрических схем.

Станки должны быть спроектированы в соответствии с принципами эргономики, изложенными в ЕН 292-1 (пункт 4.9) и ЕН 292-2 (пункты 3.6 и 6.2.4), а также в ЕН 547-1, ЕН 547-2 и EHV 26385.

Конструкцией станка должна быть предусмотрена возможность обеспечения свободного доступа в рабочую зону при использовании устройств, предназначенных для наладки, загрузки/разгрузки и т. д. (например, подъемные механизмы).

Проверка соответствующих чертежей, визуальный контроль.

На станках типа 2 и 3 при открытых защитных ограждениях, открывающих доступ в рабочую зону, подача СОЖ в режимах наладки и обработки должна автоматически выключаться. При работе в ручном режиме должны быть предусмотрены средства для регулирования потока СОЖ. Станки должны иметь устройства, позволяющие обеспечить забор образцов СОЖ, очистку системы подачи СОЖ и замену фильтров (см. также 6.2).

СОЖ должна вытекать из станка в специальный резервуар под воздействием силы тяжести, чтобы не образовался застой СОЖ внутри станка.

Проверка соответствующих чертежей и инструкции по эксплуатации, функциональные испытания на станке.

5.3.6 Пневматическая система

Пневматические системы должны соответствовать ЕН 983.

5.3.7 Гидравлическая система

Гидравлическая система должна соответствовать ЕН 982.

При проектировании станка следует учитывать информацию об излучаемом шуме и предусматривать технические мероприятия по контролю источников шума (ЕН ИСО 11688-1).

Примечание — Основными источниками шума на этих станках являются:

— приводы шпинделя и других движущих узлов,

— привод револьверной головки,

— устройство подачи прутка (если имеется).

Лазеры, используемые на токарном станке с ручным управлением для измерения, должны соответствовать классу 1 или 2 по ЕН 60825.

5.3.10 Отключение и рассеивание энергии

См. ЕН 292-2 (пункты 3.8 и 6.2.2) и ЕН 1037 (раздел 5).

Устройства отключения подачи электропитания должны соответствовать ЕН 60204-1 (пункт 5.3) за исключением случаев, предусмотренных в ЕН 60204-1, пункт 5.3.2, перечисление d ).

Отключение электрической системы станка должно также приводить к отключению пневматической и гидравлической систем. Если энергия накапливается (например, в резервуаре, трубопроводе или канале), должны быть предусмотрены устройства для выпуска (сброса) остаточного давления. Эти устройства должны иметь соответствующие клапаны, чтобы не требовалось разборки трубных соединений.

Проверка соответствующих чертежей и/или электрических схем, функциональные испытания на станке.

5.3.11 Техническое обслуживание

См. ЕН 292-2 (пункт 3.12) и ЕН 292-2/А1 (пункт А1.6.1).

В руководстве по эксплуатации (см. 6.2) должна быть дана информация по техническому обслуживанию в соответствии с ЕН 292-2 (пункт 5.5.1).

Проверка соответствующих чертежей и руководства по эксплуатации, функциональные испытания на станке.

В руководстве по эксплуатации должны быть указаны предельно допустимые уровни звукового излучения, условия испытания и номер стандарта в соответствии с которым устанавливаются эти величины и проводятся испытания.

В руководстве по эксплуатации должна быть указана важность обучения обслуживающего персонала (операторов, наладчиков) по вопросам безопасности при наладке и эксплуатации станка.

Проверка соответствующих чертежей, контрольно-измерительные операции.

6 Информация для пользователя

См. ЕН 292-2 (пункт 5).

6.1 Маркировка

Механизированные зажимные патроны должны соответствовать ЕН 1550. На всех других зажимных приспособлениях для обрабатываемой детали должна быть указана максимально допустимая частота вращения в мин -1 .

Кроме того, в соответствии с ЕН 292-2 (пункт 5.4) на станке должна быть маркировка максимально допустимой частоты вращения шпинделя (шпинделей) в мин -1 .

На станках с горизонтальным шпинделем, у которых существует опасность, что вращающаяся часть прутка может выступать за пределы задней части шпинделя или устройства подачи прутка (магазина), должны быть предусмотрены предупредительные знаки, предупреждающие об опасности, и приняты меры по обязательному ограждению опасной зоны [ЕН 292-2 (пункт 5.4)].

Ограждения, защитные устройства и другие части станка, которые не находятся на нем постоянно и могут быть сняты, например при транспортировке, должны иметь маркировку, указывающую на их принадлежность к конкретному станку и конкретному месту станка.

6.2 Руководство по эксплуатации

Вместе со станком должно поставляться руководство по эксплуатации согласно ЕН 292-2 (пункт 5.5).

В руководстве по эксплуатации должны быть указаны предельно допустимые уровни звукового излучения, условия испытания и номер стандарта, в соответствии с которым устанавливаются эти величины и проводятся испытания.

В руководстве по эксплуатации должна быть указана важность обучения обслуживающего персонала (операторов, наладчиков) по вопросам безопасности при наладке и эксплуатации станка.

В дополнение к основной информации руководство по эксплуатации должно содержать следующие сведения:

— значения уровней шума и методику проведения измерений уровней шума, на основании которой определяются эти значения;

— требования к квалификации обслуживающего персонала по безопасной эксплуатации станка, его настройке и работе на станке;

— требования к предохранительным устройствам по их надежности при любом режиме работы станка;

— требования по установке и техническому обслуживанию станка, включая список устройств, которые подлежат периодической проверке или испытаниям, с указанием периодичности проверок и применяемых методов;

— рекомендации по использованию лазера для контроля (если он применяется);

— рекомендуемые марки масел для тормозной и приводной систем;

— рекомендации по выбору, подготовке, применению СОЖ и смазок, а также меры, принимаемые против ухудшения их свойств;

— рекомендации по инструментам, применяемым на станке с инструментальным магазином, включая их максимальную массу, моменты инерции и габариты;

— указания о том, что эти станки не предназначены для использования ручных инструментов, например наждачной бумаги или наждачного полотна;

— рекомендации по креплению обрабатываемой детали;

— инструкции по освобождению попавших в станок людей;

— рекомендации по применению индивидуальных средств защиты персонала, например защитных перчаток, предотвращающих контакт с горячей и острой стружкой и СОЖ, очков для защиты глаз, пробок для защиты ушей и т. д.;

— информацию относительно горизонтальных станков, оборудованных устройством для подачи прутков, у которых вращающаяся часть прутка может выступать за пределы заднего конца шпинделя или устройства подачи прутка (магазина), о том, что должны быть нанесены предупредительные знаки, предупреждающие об опасности биения этих прутков, и приняты меры по обязательному ограждению опасной зоны [ЕН 292-2 (пункт 5.4)];

— рекомендации по подключению системы отсоса опасных веществ, образующихся в процессе обработки (например, пыли и тумана);

— рекомендации по дополнительным мерам предосторожности при работе с легковоспламеняемыми материалами, СОЖ.

6.2.1 Оснащение инструментом

Должна быть предоставлена информация, позволяющая производить выбор, установку и/или замену инструментов, например соответствующие данные об относящихся к станку присоединительных размерах в системе «инструмент/станок».

6.2.2 Крепление обрабатываемых деталей

Должна быть предоставлена информация, указывающая, что правильное крепление обрабатываемой детали очень важно для минимизации рисков ее выброса (см. также требования в 6.2 относительно крепления).

Если часть обрабатываемой детали выступает из заднего конца шпинделя, ее обязательно надо закрывать ограждением.

6.2.3 Оснащение устройствами для крепления обрабатываемых деталей

Должна быть предоставлена достаточная информация, позволяющая произвести выбор, установку и/или смену устройств для крепления обрабатываемых деталей, например соответствующие данные об относящихся к станку присоединительных размерах в системе «устройства для крепления обрабатываемой детали — станок».

Кроме того, должны быть приведены требования по балансировке устройств для крепления обрабатываемых деталей.

6.2.4 Устройство для крепления обрабатываемых деталей, поставляемое вместе со станком

Если устройство для крепления обрабатываемых деталей поставляется вместе со станком, то должна быть предоставлена исчерпывающая информация, позволяющая эксплуатировать и обслуживать это устройство, например информация о его смазке.

6.2.5 Модернизация устройств крепления обрабатываемых деталей

Следует предупреждать о том, что модернизация поставляемых вместе со станком или установленных на нем устройств для крепления обрабатываемых деталей или замена их на другие модели может потребовать изменения максимально допустимой частоты вращения шпинделя или снизить эффективность этих устройств.

Устройства для крепления обрабатываемых деталей разрешается модернизировать только по согласованию с их производителем и по его рекомендациям.

Если части устройства для крепления обрабатываемых деталей заменяются или дополняются, и при этом снижается максимально допустимая частоты вращения этого устройства, то это устройство должно иметь четкую маркировку о новой максимально допустимой частоте вращения в мин -1 .

Следует предупреждать о том, что поставляемые со станком в соответствии с 5.2.1.3 защитные устройства могут обеспечить только уменьшение риска, возникающего при выбросе детали, а неполную защиту от этой опасности.

Следует предостеречь, что обрабатываемые материалы, например алюминий или магний, при их обработке могут вызывать дополнительные опасности, например возгорание, взрыв или появление вредной пыли.

Должны быть предоставлены инструкции относительно проверок, которые необходимо проводить после замены или частичного демонтажа деталей и узлов станка, замены программного обеспечения в тех случаях, когда это может оказать отрицательное влияние на безопасность работы станка.

Следует предупреждать о том, что обработка заготовок с дисбалансом может вызывать опасность выброса. Поэтому должны быть приняты меры по снижению опасности (например, предварительная балансировка заготовки или ее обработка при пониженной окружной скорости).

Должна быть предоставлена также информация об основных факторах, которые должен учитывать потребитель для снижения уровня шума, например:

— крепление обрабатываемой детали/инструмента;

6.2.7 Повторный пуск

Должна быть предоставлена информация о способах действия при повторном запуске.

Декларация касается распространяющегося в воздухе звукового излучения в соответствии с ЕН 292-2/Изм.1 [пункт А.1.7.4, перечисление f )]. Декларация и проверка уровня шума должны соответствовать методам, приведенным в приложении А. К декларации должна быть приложена информация о примененном методе измерений и условиях проведения измерений, а также о значениях погрешности К:

— 4 дБ при использовании ЕН ИСО 3746 или ЕН ИСО 11202;

— 2 дБ при использовании ЕН ИСО 3744.

Например, для корректированного уровня звуковой мощности LWA = 83 дБА (измеренное значение) К = 4 дБ для измерений, которые проводились в соответствии с ЕН ИСО 3746.

Проверка точности заявленных значений уровней шума должна проводиться при применении того же метода измерений и тех же условий эксплуатации, которые приведены в декларации.

Декларация о шуме должна сопровождаться следующим заявлением:

«Приводимые цифры являются уровнями излучения, но необязательно должны считаться безопасными рабочими уровнями. Несмотря на то, что существует корреляция между уровнем излучения и воздействия шума, они не могут быть надежно использованы для определения того, требуются или нет дальнейшие меры предосторожности. Факторы, оказывающие влияние на действительный уровень воздействия шума на работников, включают в себя характеристики рабочего помещения, другие источники шума и т.п., а именно количество станков и других сопутствующих процессов. Допустимый уровень воздействия шума может быть различным в зависимости от страны. Тем не менее, указанная информация даст пользователю станка возможность более объективно оценить опасности и риски».

6.2.9 Дополнительные транспортно-загрузочные устройства

Если в станок могут быть встроены дополнительные транспортно-загрузочные устройства, то следует предоставлять информацию, которая должна разъяснять потребителю возможность их установки и использования.

6.2.10 Функции станка, управляемые с пульта устройства числового программного управления

Руководство по эксплуатации для станков типов 2 и 3 должно описывать доступные с пульта ЧПУ выбор и применение функций станка, например корректировку инструмента, смену режима работы и т. п. Метод проверки

Проверка руководства по эксплуатации.

Приложение А

(обязательное)

Измерение шумового излучения

Рабочие условия для измерения уровня шума должны быть следующими:

— вращение шпинделя на холостом ходу со скоростью, равной 80 % максимальной;

— перемещение обрабатываемой детали;

— смена инструмента и перемещение по осям координат;

— работа конвейера для удаления стружки (если имеется).

Крепление станка и режим работы должны соответствовать инструкциям производителя и быть идентичны для определения уровня звукового давления, создаваемого на рабочем месте, и уровня звуковой мощности.

Уровень звукового давления на рабочем месте должен измеряться в соответствии с ЕН ИСО 11202 при соблюдении следующих условий:

— показатель акустических условий окружающей среды К 2А или локальный показатель акустических условий окружающей среды К3А должны быть не более 4 дБ;

— разница между фоновым уровнем звукового давления и уровнем звукового давления на рабочем месте должна быть не менее 6 дБ;

— локальный показатель акустических условий окружающей среды К3А следует рассчитывать в соответствии с ЕН ИСО 11204 (пункт А.2) со ссылкой на ЕН ИСО 3746 вместо метода, данного в приложении А стандарта ЕН ИСО 11202 или в соответствии с ЕН ИСО 3744, где один из этих стандартов использовался в качестве метода измерения.

Уровни звуковой мощности следует определять в соответствии с методом измерения по огибающей поверхности, указанном в ЕН ИСО 3746 при соблюдении следующих условий:

— показатель акустических условий окружающей среды К 2А должен быть не более 4 дБ;

— разница между фоновым уровнем звукового давления и уровнем звукового давления, издаваемого станком в каждой точке измерения, должна быть не менее 6 дБ;

— формула корректировки для этой разницы [ЕН ИСО 3746 (пункт 8.2)] должна применяться до разницы, равной 10 дБ;

— измерение уровня звукового давления станка следует проводить на расстоянии 1 м от источника звука;

— там, где расстояние от станка до дополнительного устройства меньше 2 м , дополнительное устройство должно быть включено в спецификацию;