Диагностирование и ТО ходовой части автомобиля

1. Неисправности ходовой части

К ходовой части автомобиля относятся: кабина, платформа, рама, ступицы колес, подвеска, поворотные кулаки, шкворневые соединения, шины, колеса и др.

В процессе эксплуатации из-за трения, деформации, появления трещин, ослабления болтовых и заклепочных соединений, потери упругости, поломок возникают различные неисправности и происходят отказы ходовой части, которые ухудшают техническое состояние автомобиля.

Основные неисправности ходовой части:

- изгиб, трещины и изломы продольных балок и поперечин рам;

- ослабление болтовых и заклепочных соединений;

- потеря упругости рессор, поломка их листов;

- утрата работоспособности амортизаторов;

- деформация передней балки;

- изнашивание шкворневых соединений;

- разработка подшипников и их гнезд в ступицах колес.

На грузовых автомобилях наблюдаются: изгиб передних балок, погнутость рычагов и оси поворотной цапфы.

Балка переднего неразрезного моста не должна иметь прогибов и скручивания, а также значительного износа отверстий в бобышках под шкворни. Наиболее быстро изнашиваемыми деталями переднего моста являются шкворни и втулки поворотного кулака.

Чрезмерный износ этого сопряжения вызывает нагрузки, которые ведут к разрушению подшипников ступиц передних колес, отверстий оси под шкворни. Состояние деталей шкворневых соединений определяется радиальным и осевым зазорами.

Радиальным зазором является зазор между шкворнем и его втулками, осевым — зазор между бобышкой передней оси и проушиной поворотного кулака. Радиальные и осевые зазоры в шкворневых соединениях не должны превышать соответственно 0,75 и 1,5 мм. При эксплуатации автомобиля необходимо следить за углами установки передних колес и систематически проверять их. От этого в значительной степени зависит легкость управления и устойчивость движения автомобиля, а также характер и интенсивность изнашивания шин передних колес.

В передней подвеске легкового автомобиля возможны:

- изгибы балки, верхнего и нижнего рычагов;

- износ верхнего и нижнего шаровых пальцев, сухарей, вкладышей, резиновых втулок.

Все это приводит к изменению углов установки управляемых колес, вызывающему ухудшение управляемости автомобилем, перерасходу топлива и износу шин. Неполадки элементов подвески влияют на плавность хода, устойчивость автомобиля в период его движения. Полный контроль и регулировка углов установки управляемых колес производится только на легковых автомобилях, имеющих независимую подвеску передних колес и шины с низким давлением воздуха. Для легковых автомобилей даже небольшие отклонения (15…20`) от нормы углов развала колес и наклона оси значительно влияют на изнашивание шин и ухудшают устойчивость автомобиля.

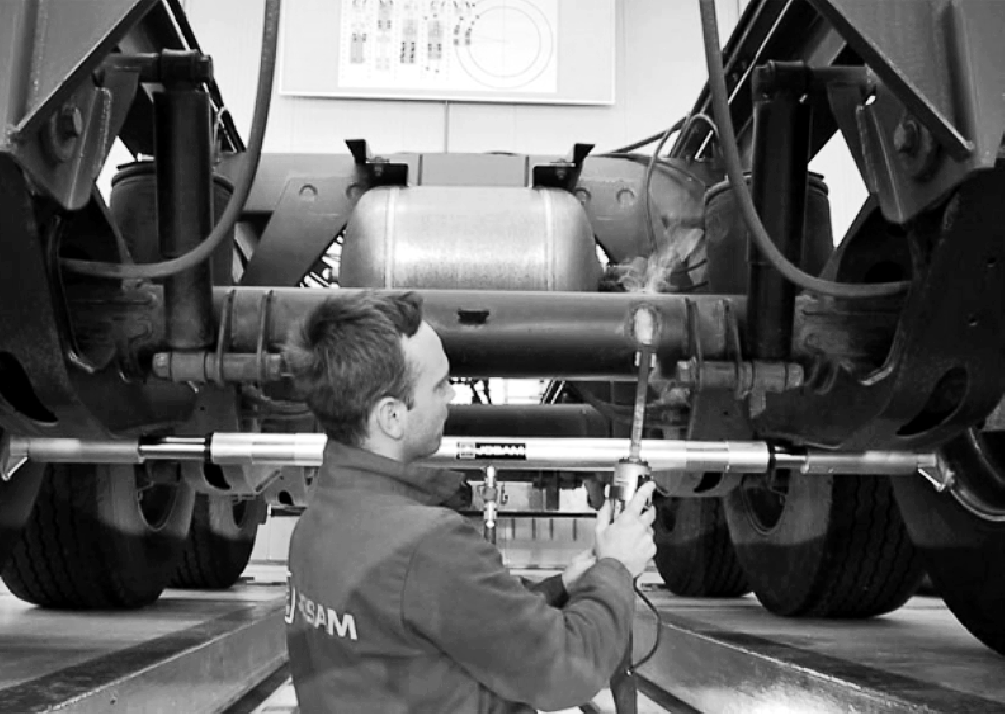

2. Общая проверка ходовой части

Для обнаружения дефектов крепления и зазоров в шарнирных соединениях, сайлентблоках, кронштейнах амортизаторов ходовой части легковых и грузовых автомобилей, в подвеске двигателя, рулевом приводе, подшипниках ступиц колес и т.п., а также выявления мест возникновения различных посторонних стуков и скрипов предназначен детектор люфтов ходовой части и подвески.

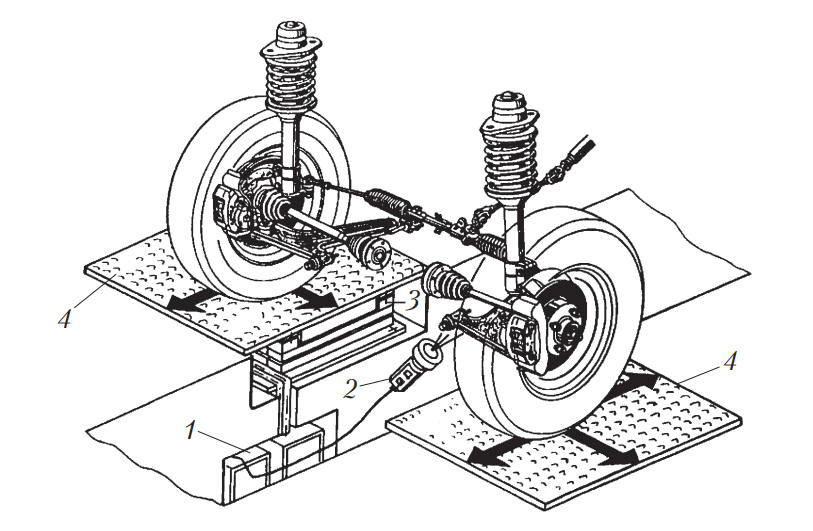

Детектор люфтов (рис. 1) представляет собой одну (две) стационарно установленные платформы, состоящие из неподвижных плит с антифрикционными наладками и подвижных площадок, которые лежат на антифрикционных накладках и могут перемещаться под воздействием штоков гидроили пневмоцилиндров, расположенных во взаимно перпендикулярных направлениях.

Рис. 1. Внешний вид детектора люфтов: 1 — электрошкаф; 2 — пульт управления с электрическим фонарем; 3 — гидро- или пневмоцилиндры; 4 — подвижные площадки

Принцип работы детектора заключается в принудительном перемещении колеса передней подвески автомобиля знакопеременными силами и визуальном определении соответствующих люфтов. Колеса автомобиля устанавливают на две подвижные площадки, которые под действием привода попеременно, с частотой примерно 1 Гц, перемещаются в разные стороны, имитируя движение колес по неровностям дороги. Сочлененные узлы (шаровые опоры, шкворневые соединения, шарниры рулевых тяг, узел посадки сошки руля и др.) визуально проверяют на недопустимые перемещения, стуки, скрипы.

В зависимости от модели стенда площадки, на которых устанавливаются колеса автомобиля, передают поперечные, поперечнопродольные или поперечно-продольные и диагональные (по диагонали под углом 45°) колебания с частотой примерно одно движение в секунду, имитируя движение по дороге. Ход площадок в одном направлении (в зависимости от модели стенда) составляет 40…150 мм. Детекторы для проверки легковых автомобилей развивают усилие около 11 кН, грузовых — около 30 кН.

Контроль соединений осуществляют визуально с помощью подсветки, вмонтированной в переносной пульт управления, на которой размещена также кнопка управления площадками.

Детектор люфтов может монтироваться на осмотровых канавах, эстакадах, платформенных электрогидравлических подъемниках ножничного типа (в двух исполнениях — с заглублением либо установкой на поверхности).

3. Проверка углов установки колес

3.1. Назначение углов установки колес

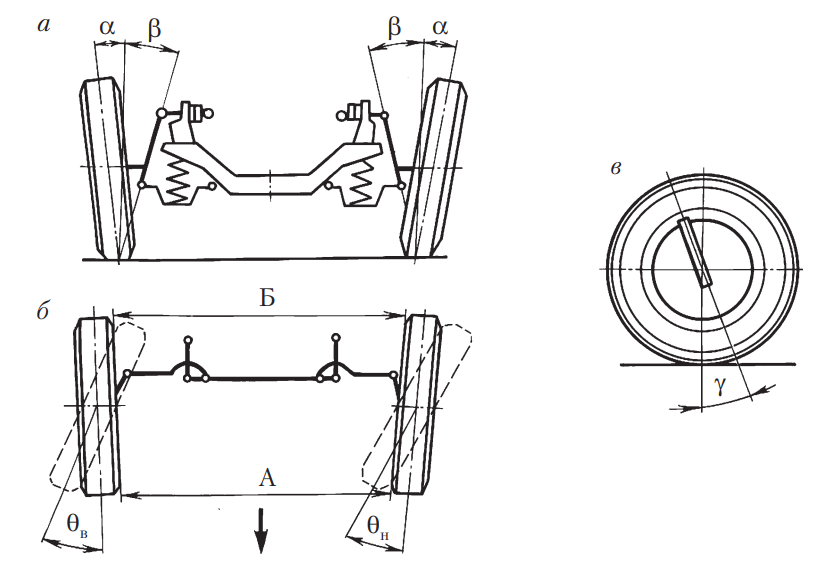

Техническое состояние ходовой части автомобиля во многом предопределяется правильной установкой углов управляемых колес (рис. 2), которые выполняют определенные функции при движении автомобиля.

Для уменьшения сопротивления движению, а значит и расхода топлива, а также изнашивания шин и подвески, путем снижения действующих на них динамических нагрузок, управляемые колеса должны катиться в вертикальных плоскостях, параллельных продольной оси автомобиля.

Важным фактором повышения устойчивости автомобиля является стабилизация управляемых колес, т.е. стремление колес вернуться после поворота в положение, соответствующее прямолинейному движению автомобиля. С учетом перечисленных факторов для правильной установки колес автомобилей необходимо соблюдать углы развала, схождения, продольного и поперечного наклона оси, а также разность внутреннего и наружного углов поворота управляемых колес.

Угол развала α (рис. 2, а) — это угол между плоскостью колеса и вертикальной плоскостью, параллельной оси автомобиля, он считается положительным, если верхняя часть колеса отклонена наружу от вертикальной плоскости. Угол развала необходим, чтобы обеспечить перпендикулярное расположение колес при движении нагруженного автомобиля по отношению к поверхности дороги при наличии зазоров в шарнирных соединениях и деформации деталей переднего моста под действием масс передней части автомобиля. При установке колес с правильным углом развала сила реакции дороги в основном передается на внутренний подшипник ступицы колеса, выполняемый обычно большего размера, чем наружный, что разгружает наружный подшипник колеса, а значит, уменьшает толчки, передаваемые на рулевой механизм.

Рис. 2. Углы установки управляемых колес

При развале повернуть колесо всегда труднее, чем вернуть его в исходное положение, т.е. движение по прямой. Это объясняется тем, что при повороте колеса передняя часть автомобиля приподнимается на небольшую величину и водитель прилагает сравнительно большое усилие к рулевому колесу.

При возвращении управляемых колес в положение, соответствующее движению по прямой, масса автомобиля помогает поворачиванию колес и водитель прикладывает к рулевому колесу небольшое усилие.

Нарушение угла развала колес приводит к одностороннему износу протектора шины: если угол развала больше нормы, изнашивается наружная сторона протектора, и наоборот, если он меньше нормы — внутренняя сторона протектора. Кроме того, значительная разница в углах развала правого и левого колес вызывают увод автомобиля в сторону колеса с большим развалом.

В процессе эксплуатации автомобилей углы развала управляемых колес изменяются из-за изнашивания шарниров передней подвески, подшипников ступиц передних колес и деформации поперечины передней подвески.

Угол схождения колес, или схождение колес (рис. 2, б) — разность расстояний между внутренними поверхностями задней и передней частей шин переднего либо заднего моста (Б — А). Он необходим для того, чтобы обеспечить параллельное качение колес, так как при движении автомобиля из-за установки колес с развалом возникает усилие, способствующее разворачиванию колес на угол 0,5…1,0° от вертикальной плоскости автомобиля, что приводит к качению колес по расходящимся дугам. Кроме того, угол схождения предохраняет колеса от проскальзывания при наличии люфта в сочленениях рулевых тяг, подшипниках колес.

Углы схождения колес изменяются из-за изнашивания шарнирных соединений рулевой трапеции и деформации ее рычагов, что увеличивает ступенчатый износ протектора с образованием острых кромок, направленных к продольной оси автомобиля (при увеличенном угле схождения) или наружу (при уменьшенном угле).

Характерной особенностью подвески переднеприводных автомобилей являются близкие к нулю или даже отрицательные значения углов развала и схождения колес. Расположение передних колес под такими углами обеспечивает их параллельность при движении, когда на колеса передается крутящий момент от двигателя автомобиля.

Угол продольного наклона оси γ поворотной стойки (рис. 2, в) определяется величиной наклона верхнего конца оси назад от вертикали. Благодаря продольному наклону оси колесо устанавливается так, что точка его опоры по отношению к оси поворота отнесена назад на определенную величину и колесо всегда стремится занять исходное положение, т.е. положение автомобиля при движении по прямой. Эта величина является плечом боковой силы, возникающей при повороте, в результате чего создается стабилизирующий момент, который стремится повернуть колесо вокруг оси и вернуть его в исходное положение. Это улучшает устойчивость и стабилизацию управляемых колес при прямолинейном движении автомобиля, которая зависит также от эластичности шин: чем эластичнее шины, тем больше их деформация и момент, стремящийся повернуть колесо в нейтральное положение.

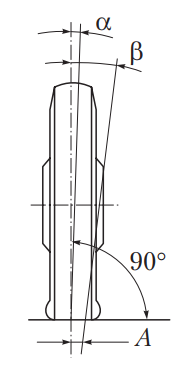

Угол поперечного наклона оси β поворотной стойки (рис. 3) определяется углом, образуемым осью стойки, верхняя часть которой отклонена внутрь, с вертикальной плоскостью. Угол β считается положительным, если нижняя часть оси наклонена назад. Такой наклон оси совместно с углом развала уменьшает расстояние между точкой пересечения геометрической оси подвески с дорогой и точкой центра контакта шины, т.е. уменьшается плечо А момента, который необходимо приложить при повороте колес автомобиля, а значит, облегчает управление автомобилем.

Рис. 3. Угол поперечного наклона оси β

Правильно установленный угол β также содействует улучшению стабилизации передних колес автомобиля, особенно при небольших скоростях движения. Из-за поперечного наклона при повороте автомобиля происходит небольшой подъем его передней части. Масса поднятой части автомобиля стремится вернуть колесо после поворота в положение, соответствующее прямолинейному движению. Разность внутреннего и наружного углов поворота (θв — θн) необходима для исключения проскальзывания колес при их повороте (см. рис. 2, б).

Неправильные установка углов развала, схождения и соотношение углов поворота колес приводят к тому, что в местах контакта колес с дорогой они не только продолжают вращаться, но и проскальзывают. Проскальзывание колес приводит к повышенному изнашиванию шин, дополнительным затратам энергии. Неточно установленные углы поперечного и продольного наклона оси нарушают стабилизацию колес. При этом пятна контакта шин с дорогой левого и правого колес располагаются неодинаково (на разном расстоянии) по отношению к проекции оси поворота на плоскость дороги.

3.2. Стенды для проверки углов и установки колес легковых автомобилей

В автотранспортных организациях для определения углов установки колес используют динамические фиксирующие силы, действующие на элементы стенда (диагностические параметры вращающихся колес автомобиля), и статические стенды (для проверки углов установки колес неподвижного автомобиля).

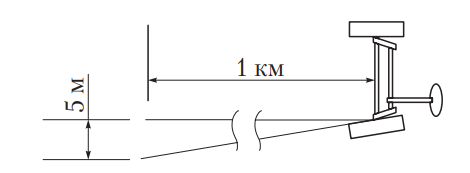

Принцип действия динамических стендов следующий: колеса автомобиля при проезде площадки стенда или вращении на его роликах создают при контакте шин с опорной поверхностью боковую силу, которая фиксируется специальными устройствами. По типу опорно-воспринимающих устройств динамические стенды подразделяются на роликовые (барабанные) и площадочные. Основной недостаток динамических стендов — невысокая точность измерения. С их помощью можно лишь комплексно оценить установку колес, что затрудняет определение поэлементных неисправностей. Наибольшее распространение, в том числе и в Республике Беларусь, получили динамические площадочные стенды MINC фирмы Маха, применяемые при государственном техническом осмотре для грузовых автомобилей, выезжающих в страны Западной Европы.

Такие стенды представляют собой площадку (площадки), имеющую возможность поперечного перемещения. Если колесо автомобиля по своим углам установки расположено не оптимально, тогда при движении в пятне контакта колеса с дорогой возникает поперечная сила, которая сместит площадку в сторону. Это смещение определяется в метрах на 1 км (рис. 4). По его величине определяют боковую силу, которая зависит от параметров установки управляемых колес. Смещение площадки указывает на общее состояние ходовой части и рулевого управления автомобиля. Стенд для экспресс-диагностики положения колес (рис. 5) имеет рамную конструкцию, предназначенную для проезда через его подвижную контрольную платформу колеса в заданном направлении и измерения ее горизонтального перемещения в направлении, перпендикулярном направлению проезда.

Рис. 4. Принцип определения положения колес

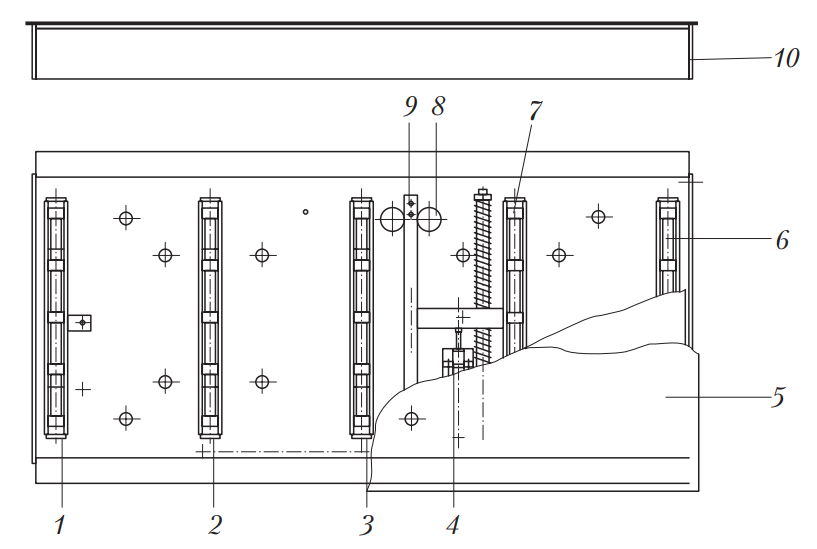

Рис. 5. Конструкция стенда для экспресс-диагностики положения колес: 1…3, 6, 7 — салазки; 4 — измерительный датчик; 5 — измерительная плита; 8 — направляющие; 9 — устройство сдвига; 10 — короб

Основными элементами конструкции стенда являются: плита, по которой проезжает колесо проверяемой оси автомобиля; салазки, служащие для перемещения плиты; устройство сдвига, которое связано с измерительной плитой и может передвигаться по направляющим. В свою очередь с устройством сдвига связан измерительный датчик, представляющий собой потенциометр, регистрирующий величину сдвига и направление перемещения плиты при проезде по ней автомобиля.

Нахождение автомобиля на площадке определяется датчиком присутствия, находящимся под подвижной площадкой.

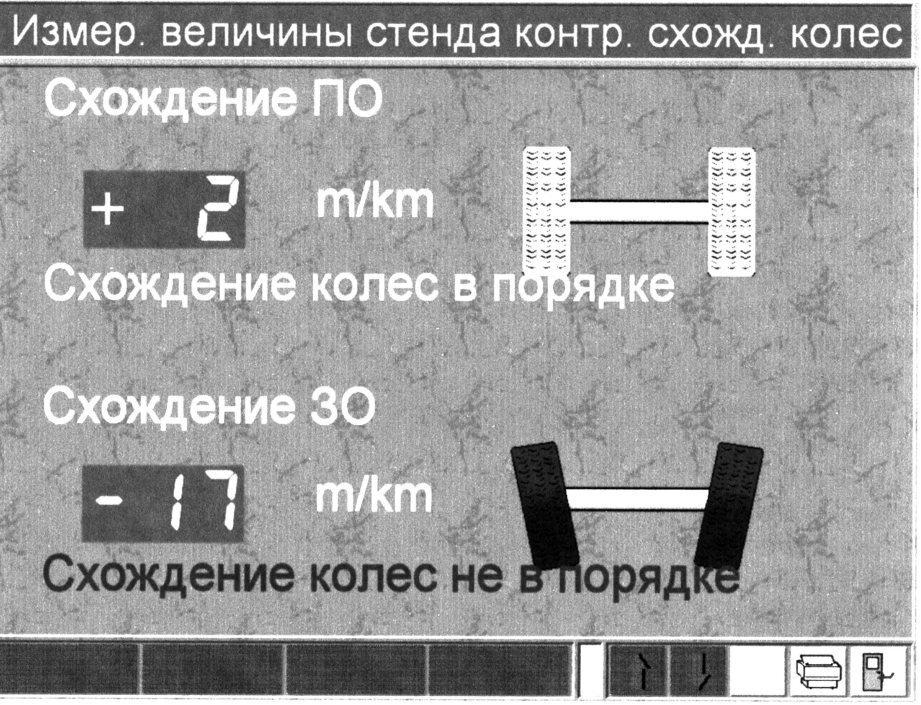

При переезде через измерительную плиту, установленную на уровне пола, она отжимается вправо или влево в зависимости от движения колеса, что отображается на экране (рис. 6). Результаты измерений записываются автоматически последовательно (сначала для переднего, а затем для заднего моста) и отмечаются различными цветами.

Рис. 6. Данные контроля схождения колес автомобиля

Зеленым цветом отображаются положительные результаты проверки (увод колеса находится в пределах 0…7 м/км), оранжевым — удовлетворительное состояние (7…14 м/км), красным — неудовлетворительное (увод больше 14 м/км или результаты увода отрицательные). Неудовлетворительные результаты проверки свидетельствуют о неисправностях шин, колес, подвески, рулевого управления или указывают на необходимость регулировки углов установки управляемых колес.

Площадочные стенды характеризуются высокой производительностью, так как время контроля определяется продолжительностью проезда площадок передними колесами автомобиля со скоростью 3…5 км/ч.

Для более точного определения углов установки управляемых колес необходимо использовать статические стенды на отдельном посту, которые позволяют достаточно точно измерять величину схождения и развала колес, продольного и поперечного наклона шкворня (оси). По типу измерительных устройств эти стенды подразделяются на оптико-электрические, лазерные и электронные.

Из-за небольшой точности измерения оптико-электрические стенды в настоящее время практически не применяются, ограниченное применение имеют и лазерные стенды. К недостаткам вышеуказанных стендов можно отнести невысокую точность и низкую скорость выполнения измерений. Из-за невозможности одновременного измерения параметров передней и задней оси в процессе работы приходится переставлять передние измерительные головки на задние колеса. Кроме того, время операций значительно возрастает в связи с необходимостью проведения большого числа вспомогательных вычислений. При работе на таких стендах не предусмотрена возможность автоматического сравнения результатов измерений со значениями, рекомендуемыми предприятиями-изготовителями.

В настоящее время для проверки углов установки колес применяют, как правило, электронные стенды, к основным преимуществам которых относят: высокую технологичность в работе; хорошие метрологические характеристики; возможность вывода информации о результатах измерения на цифровые и аналоговые индикаторы, экран дисплея, цифро-печатающее и различного рода запоминающие устройства. Применение электронных стендов позволяет проверять углы установки не только передних, но и задних колес, что необходимо для некоторых моделей автомобилей.

Кордовые электронные стенды первых моделей оснащены четырьмя измерительными головками, в которых применяются потенциометрические датчики. Необходимая для измерений кинематическая связь между потенциометрами на соседних головках обеспечивается с помощью специальных резинок (кордов) с крючками на концах, которые зацепляются за рычажки потенциометров перед проведением работ. Кордовые электронные стенды обладают более высокой точностью, чем оптические, а имеющиеся в их составе интерфейсные платы позволяют выводить значения всех измеренных параметров на монитор, автоматически сравнить полученные значения с рекомендуемыми производителем. Передача информации между измерительными головками и центральным модулем осуществляется по проводам.

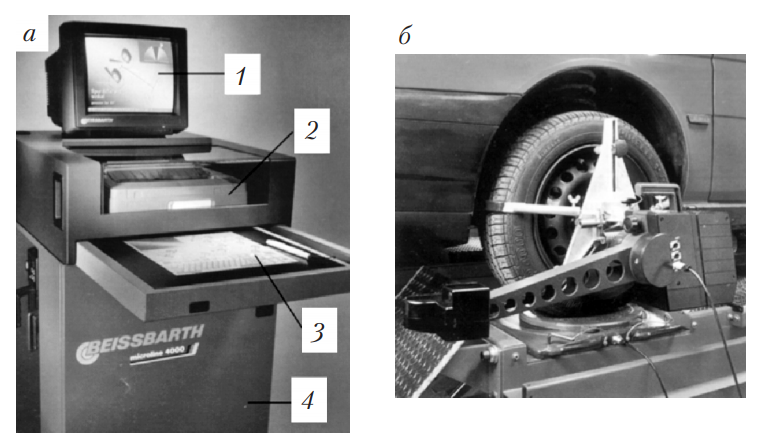

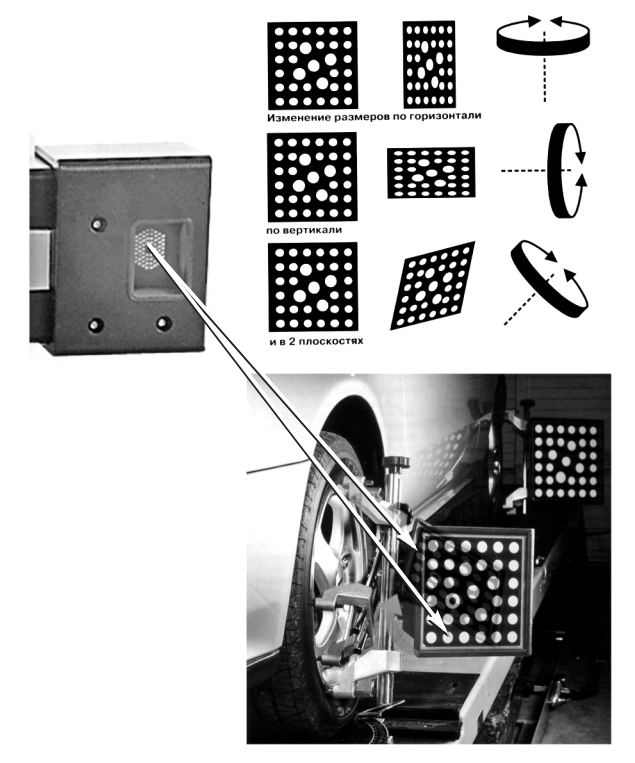

Более высокую точность измерений имеют стенды, в которых определение углов установки колес производится с использованием инфракрасного излучения (рис. 7). В сравнении с кордовыми стендами у них более высокая точность измерений и отсутствуют соединительные провода между измерительными головками. На каждой головке вместо потенциометров установлены источники, связанные между собой посредством канала инфракрасного излучения, а также имеется матрица из специальных чувствительных элементов. Электронная система определяет, какой из них «засвечен» поперечным лучом источника от противоположной головки; по расстоянию от «засвеченного» элемента до центра матрицы определяется величина схождения для каждого из колес.

Рис. 7. Общий вид электронного стенда для проверки углов установки колес: а — монитор с клавиатурой; б — измерительная головка; 1 — монитор; 2 — клавиатура; 3 — графический планшет; 4 — корпус

Инфракрасные лучи, направленные вдоль автомобиля, служат для определения продольной оси его симметрии. Оснащение такого стенда персональным компьютером позволяет, помимо всего прочего, сохранять результаты проведенных регулировок. Как правило, в совокупности со стендом применяется подъемник.

Перед определением углов установки колес измерительные головки с помощью специальных уровней устанавливаются в строго горизонтальное положение относительно плоскости подъемника. Информация о положении закрепленных на колесах автомобиля измерительных головок относительно горизонтальной и вертикальной плоскостей подъемника передается в электронный блок.

Анализируемые сигналы в виде цифровой, буквенной или графической информации поступают на экран дисплея. На основании полученной информации производятся соответствующие регулировки. Для сравнения нормативных и действительных значений параметров в памяти электронного блока хранится соответствующая информация по маркам и моделям автомобилей. В случае отсутствия информации ее можно вводить.

В блок памяти стенда встраивается постоянно обновляемая база данных автомобилей, производимых в разных странах, с допусками на основные параметры, схемами и анимацией регулировок, ведется также архив клиентов, в котором хранятся данные на каждый отрегулированный автомобиль. По окончании работ выдается распечатка с результатами измерений, а также нормативными значениями параметров.

В настоящее время все большее распространение находят компьютерные стенды с использованием 3D-технологий, например, Geoliner фирмы Hofmann, FWA 4630 фирмы Bosch, «Техно Вектор 7» фирмы «Технокар» (Россия).

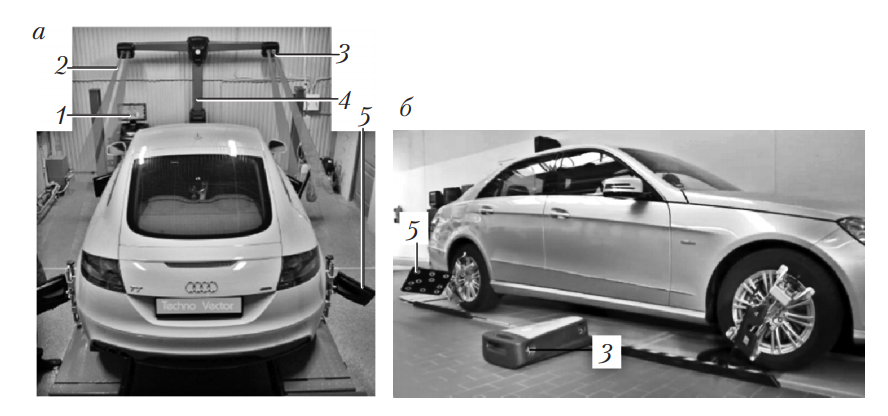

Стенд такого типа состоит из персонального компьютера и стойки, на которой перемещается в вертикальном направлении поперечина с двумя камерами с встроенной видеосистемой (рис. 8).

Рис. 8. Общий вид стенда с использованием 3D-технологий: а — измерительный модуль на стойке; б — измерительный модуль напольного типа; 1 — компьютер; 2 — лазерный луч; 3 — камера с встроенной видеосистемой; 4 — стойка с измерительным модулем; 5 — мишень

На колеса автомобиля навешиваются специальные отражатели (мишени) — метки круглой или прямоугольной формы, выполненные на квадрате (рис. 9). Отражатели являются пассивными, т.е. действуют без подвода каких-либо электронных или радиосоединений. Каждая камера контролируется двумя видеокамерами: одна отслеживает переднюю мишень, другая — заднюю. Из камеры лазерный луч с частотой 2 раза в секунду освещает круги квадрата (мишень) вспышкой и, отражаясь, попадает в камеру видеосистемы. Синхронизированные с появлением вспышек видеокамеры фиксируют изображение меток. Автомобиль при проверке перекатывается вперед и назад на 15…25 см. В зависимости от положения установленных на колесах мишеней (которое зависит от величины углов установки колес автомобиля) меняется и проекция светоотражающих элементов на светочувствительную матрицу видеокамеры. По степени изменения проекции светоотражающих элементов на матрицу система рассчитывает все углы установки колес автомобиля.

Рис. 9. Мишени и их установка на колеса автомобиля

Стенд измеряет геометрические параметры с точностью 1 мм на дистанции 6 м, рассчитывает траектории движения меток и определяет положение осей вращения всех четырех колес. При повороте колес на 11..13° измеряется разность углов поворота колес.

Главное достоинство стенда — исключение операций по вывешиванию колес и компенсации биения, что значительно сокращает время проверки.

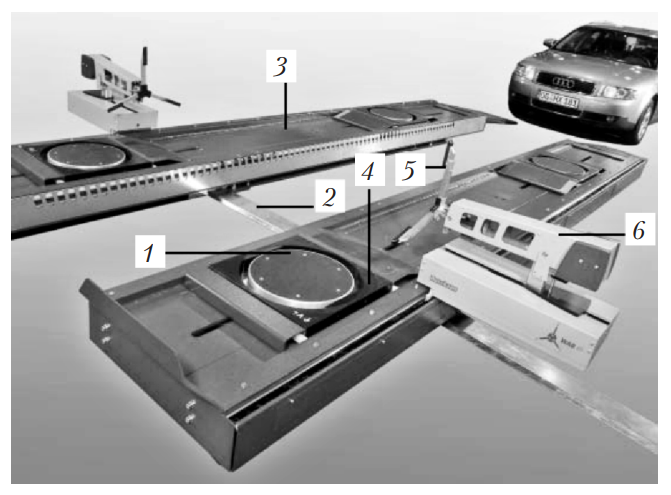

Наиболее совершенными технологиями при проверке углов установки управляемых колес являются роботизированные системы, например система WAB 01 (Германия; рис. 10). Перед въездом автомобиля на подъемник ножничного типа 3 передние и задние площадки 4 с поворотными кругами 1 автоматически занимают положение, соответствующее расстоянию между осями обслуживаемого автомобиля, которое выбирается из базы данных. Измерительные головки 6 имеют привод, позволяющий им перемещаться от одной оси к другой, а инфракрасные сенсоры автоматически находят центр колеса проверяемого автомобиля и проводят компенсацию.

Рис. 10. Роботизированная система WAB 01 для проверки и регулировки углов управляемых колес: 1 — поворотный круг; 2 — платформа; 3 — подъемник ножничного типа; 4 — площадка; 5 — адаптер; 6 — измерительная головка

Измерения производятся без участия оператора: на измерительной головке имеется адаптер 5 в виде трехлучевой звезды, опорные лапки которого автоматически подводятся к диску колеса. В основании адаптера находятся датчики, позволяющие по их положению на колесе определять углы установки колес. В зависимости от требований автопроизводителя, оператор может находиться либо внутри, либо снаружи автомобиля.

Автомобиль в процессе измерений остается неподвижным, а его колеса автоматически приводятся во вращение за счет разнонаправленного движения передних поворотных кругов и задних площадок, встроенных в платформы подъемника. При повороте колеса измерительные головки автоматически отслеживают его движение. По завершению процесса головки возвращаются в первоначальное положение. Время измерения углов установки колес составляет 4 мин.

Для более точного определения углов установки управляемых колес необходимо применять статические стенды на отдельном посту.

3.3. Линейки и стенды для проверки углов установки колес грузовых автомобилей

Для грузового автомобиля нельзя использовать оборудование, применяемое для диагностики и регулировки углов установки колес легкового автомобиля, поскольку на таком оборудовании измеряются углы установки колес по отношению друг к другу, но не учитывается геометрия несущей рамы. Если на таком оборудовании диагностировать грузовой автомобиль, то высока вероятность получить большую погрешность результатов и не заметить неправильно выставленного положения колес либо отрегулировать его неправильно. Это, в свою очередь, вызовет ухудшение аэродинамических свойств транспортного средства, что приведет к повышенному расходу топлива. В связи с этим для грузовых автомобилей применяют специальные стенды, которые отличаются от стендов для проверки углов установки колес легковых автомобилей.

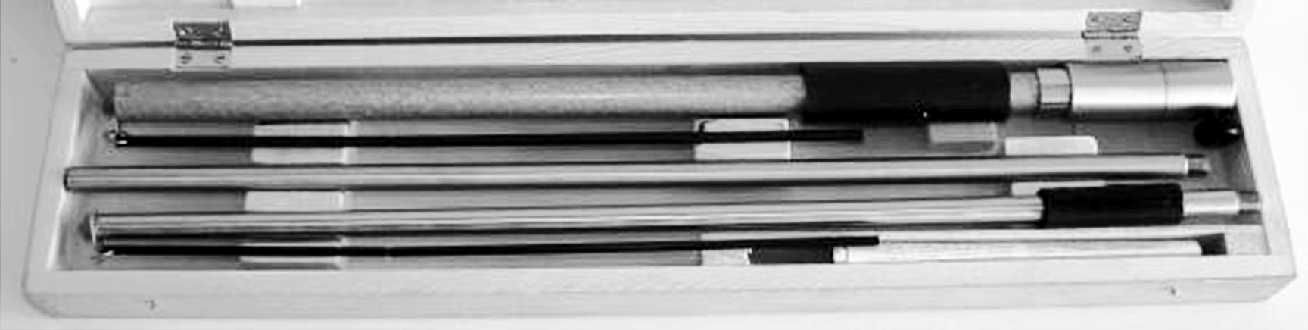

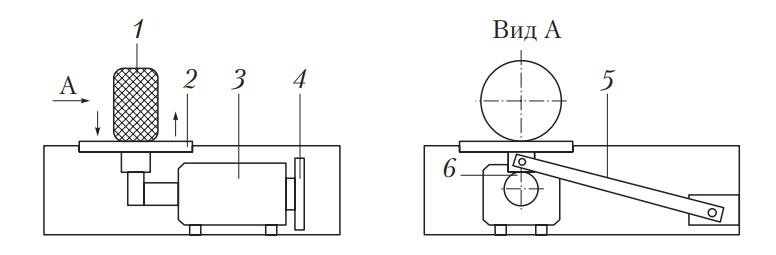

Линейки. Проверку схождения колес грузовых автомобилей можно производить с помощью специальных линеек (рис. 11). Наиболее распространенной является линейка модели «ПСК-ЛГ» (грузовые автомобили) российского производства. Линейка выполнена в виде трубки с ручкой, на одном конце которой крепится измерительный наконечник, а на другом — корпус. На корпусе трубки расположена подвижная втулка, на которой установлена отсчетная шкала. Внутри трубки перемещается выдвижной шток, в который ввертывается удлинитель со вторым измерительным наконечником. Принцип измерения угла схождения колес основан на определении разности величин расстояний, измеренных между различными точками противоположных друг к другу передних колес автомобиля.

Рис. 11. Комплект линейки для проверки схождения колес

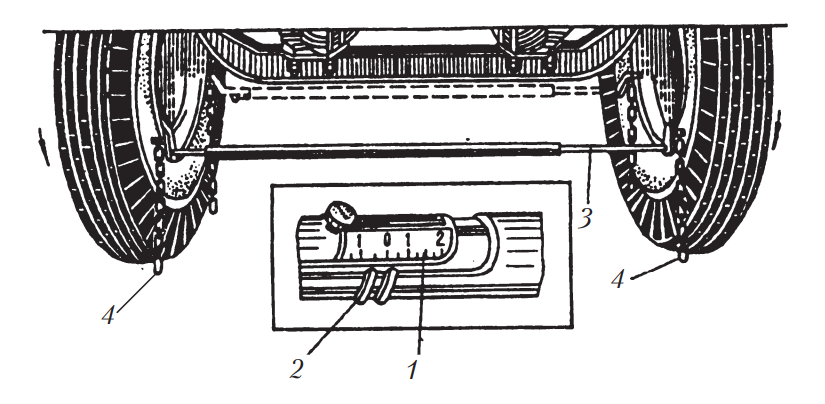

При замере угла схождения линейку устанавливают спереди колес так, как показано на рис. 12. Затем автомобиль перекатывают вперед до тех пор, пока линейка не займет соответствующее положение за передней осью. Перемещение шкалы линейки укажет на величину схождения колес.

Рис. 12. Проверка схождения управляемых колес: 1 — шкала линейки; 2 — движок линейки; 3 — линейка; 4 — отвесы

Проверка схождения управляемых колес дает очень большую погрешность в измерениях, так как в этом случае не учитывается положение осей колес относительно рамы автомобиля.

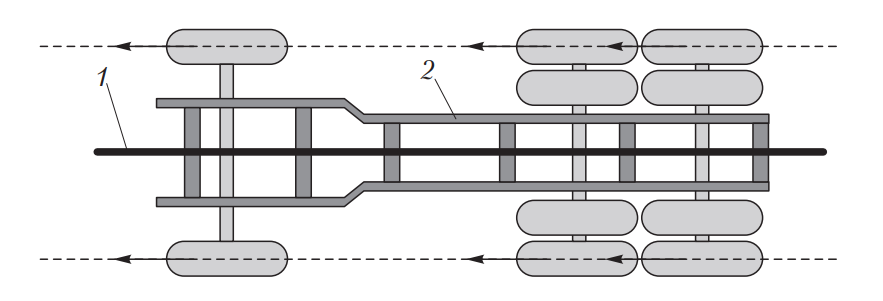

При использовании методики измерения углов установки колес за измерительную базу принимается рама 2 автомобиля (рис. 13). Центральная осевая линия рамы 1 принимается за вектор направления движения транспортного средства и относительно этой линии (вектора) проводятся измерения и регулировка углов установки колес и осей. Применяя данную методику, можно измерять развал и схождение как управляемых, так и неуправляемых осей.

Рис. 13. Схема шасси грузового автомобиля

Стенды для измерения геометрии рамы и углов установки колес грузовых автомобилей. Основными параметрами для грузовых автомобилей, измеряемыми стендами, являются:

- геометрия рамы;

- схождение управляемых колес и колес задней и средних осей;

- развал колес;

- продольный наклон шкворня;

- наличие погнутости рулевой трапеции;

- максимальные углы поворота;

- установка спицы рулевого колеса в горизонтальное положение;

- разница углов поворота правого и левого колес;

- боковое смещение задней оси.

Стенды могут быть оборудованы как компьютерными системами измерения, например TruckCam, JOSAM i-track (Швеция), так и бескомпьютерными системами измерения, например KOCH HD-30 (Германия).

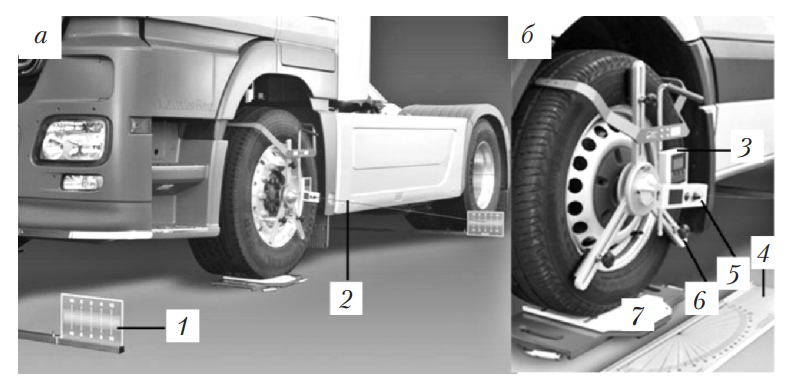

Стенд для измерения геометрии рамы и углов установки колес (рис. 14) включает: четыре съемные шкалы для измерения схождения и геометрии рамы, которые крепятся или устанавливаются на пол спереди и сзади автомобиля; две шкалы для измерения продольного наклона, которые кладут горизонтально рядом с колесом (в бескомпьютерных стендах данные по схождению регулируются и считываются непосредственно на них); колесный адаптер с лазерным (инфракрасным) излучателем или измерительными головками; электронный датчик-инклинометр для считывания угла развала и продольного наклона, который устанавливается на адаптер в процессе измерений и регулировки; две поворотные площадки; компьютер с монитором.

Рис. 14. Стенд для измерения геометрии рамы и углов установки колес: а — общий вид; б — колесо с адаптером; 1 — съемная шкала измерения схождения и геометрии рамы; 2 — луч лазера; 3 — электронный датчик-инклинометр для считывания угла развала и продольного наклона; 4 — шкала для измерения продольного наклона; 5 — лазерный излучатель; 6 — колесный адаптер; 7 — поворотная площадка

Процесс измерения происходит следующим образом: на все оси автомобиля с обеих сторон устанавливаются колесные адаптеры, лазерные излучатели (бескомпьютерные стенды) или измерительные головки (компьютерные стенды) поочередно подвешиваются на колесные адаптеры, начиная с задней оси.

Для бескомпьютерных стендов по шкалам 1 (см. рис. 14, а), установленным сзади и спереди, определяют схождение колес. Для этого луч лазера направляется на эти шкалы, установленные спереди и сзади с одной стороны. Шкалы, установленные с одной стороны, передвигают и луч лазера устанавливают на «0» шкалы. Лазерный излучатель устанавливается на другую сторону, луч лазера направляется на шкалы, установленные с другой стороны, и по разности показаний задней и передней шкал определяют схождение колес.

Угол продольного наклона определяют по шкале 4 (рис. 14, б) при повороте колес (бескомпьютерные стенды) или по датчикуинклинометру (компьютерные стенды), по которому определяется и угол развала.

Для определения биения колеса на компьютерных стендах автомобиль перекатывается на пол-оборота колес, на бескомпьютерных стендах колесо вывешивается, прокручивается и по перемещению луча лазера, направленного на шкалу 1 (см. рис. 14, а), определяют биение колеса. Это делается для того, чтобы при дальнейших измерениях произвести компенсацию биения.

В компьютерных стендах TruckCam вместо луча лазера применяется цифровая камера, которая работает по аналогичному принципу, но с использованием не лазера, а инфракрасного света, все измерения проводятся автоматически. Камера измеряет расстояние и позицию относительно передних и задних маркеров, затем с помощью программного обеспечения система самостоятельно просчитывает показания установки углов колес, параллельность и положение осей относительно друг друга и относительно центральной линии рамы транспортного средства.

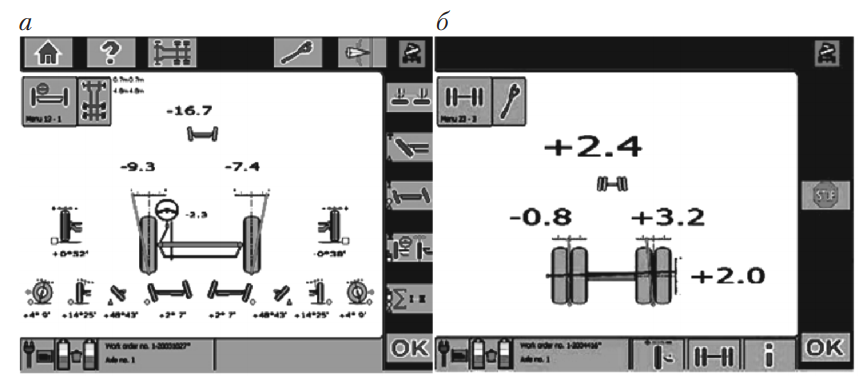

Результаты проверки в компьютерных стендах выводятся на монитор (рис. 15) и могут быть распечатаны в виде диагностической карты.

Рис. 15. Результаты проверки углов установки колес передней (а) и задней (б) оси

Независимо от применяемого оборудования перед проверкой углов установки колес выполняют следующие работы:

- измеряют давление воздуха в шинах и при необхдимости доводят его до нормы;

- проверяют состояние шин, колес, осей, рулевых тяг и рычагов подвески, а также затяжку подшипников ступиц передних колес (при вывешенной передней части автомобиля), зазоры в шарнирах соединений рулевой трапеции, крепление картера рулевого механизма.

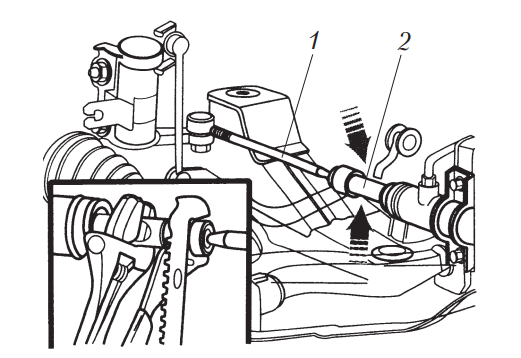

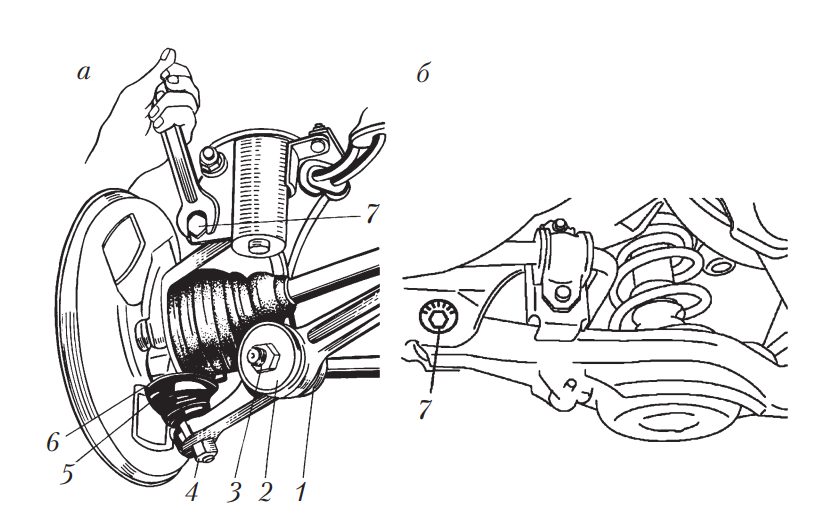

3.4. Регулировка углов установки колес

Регулировка схождения колес является одной из основных эксплуатационных регулировок ходовой части грузового автомобиля. На управляемой оси такая регулировка производится путем изменения длины поперечной тяги. Регулировку схождения передних колес у всех легковых автомобилей производят изменением длины тяг за счет вращения регулировочных муфт (рис. 16) рулевой трапеции.

Рис. 16. Регулировка схождения передних колес легкового автомобиля: 1 — продольная тяга; 2 — регулировочная муфта

Регулировка схождения колес на неуправляемой оси для грузовых автомобилей может производиться с применением индукционной системы нагрева (рис. 17). В результате изменения структуры металла длина оси изменяется, что и позволяет регулировать схождение колес неуправляемой оси.

Необходимый угол продольного наклона оси для легковых автомобилей устанавливают регулировочными шайбами, расположенными между осью нижнего рычага и поперечиной, снимая шайбы с одной оси и добавляя на другую, а также эксцентриковыми болтами рычага подвески при ослабленных гайках крепления переднего болта.

Рис. 17. Регулировка схождения колес на неуправляемой оси грузового автомобиля с применением индукционной системы нагрева

Рис. 18. Регулировка развала передних колес легкового автомобиля эксцентриковыми болтами, расположенными на стойке (а) и в нижней части автомобиля (б): 1 — шарнир-стабилизатор; 2 — задняя чашка; 3, 4 — гайки; 5 — болт крепления шарнира; 6 — фланец чехла; 7 — эксцентриковый болт

Угол развала для легковых автомобилей устанавливают регулировочными шайбами, добавляя либо убирая их одновременно с обеих осей, или эксцентриковыми болтами.

Эксцентриковые болты для поворота стойки могут располагаться как на самой стойке (рис. 18, а), так и в нижней части автомобиля (рис. 18, б; Mazda).

В некоторых легковых автомобилях углы установки регулируют поворотом верхней телескопической стойки при ослаблении гаек ее крепления.

Для грузовых автомобилей углы развала и продольного наклона шкворня, как правило, не регулируют, а в случае их несоответствия нормативным данным производят разборку и ремонт или заменяют соответствующий узел в целом.

4. Проверка амортизаторов

Амортизаторы наряду с другими системами и агрегатами обеспечивают безопасность движения автомобиля.

Внешними проявлениями неисправности амортизатора являются: продолжительное раскачивание кузова при движении по неровному дорожному покрытию; увеличивающееся колебание кузова при движении по неровному дорожному покрытию; неравномерное и неустойчивое движение колес (подпрыгивание) при движении в определенном диапазоне скоростей, в том числе и на поворотах; отклонение от заданной траектории движения автомобиля при торможении; неустойчивое прохождение поворотов и занос автомобиля; увеличенный износ шин, характеризующийся стиранием рисунка шин; появление щелчков и постороннего шума при движении автомобиля.

Существует несколько методов определения состояния амортизаторов:

- визуальный осмотр;

- раскачивание автомобиля;

- проверка степени нагрева амортизатора;

- оценка поведения автомобиля в движении;

- стендовая диагностика.

Визуальный осмотр предусматривает прежде всего выявление на поверхности корпуса амортизатора подтеков масла, что свидетельствует о потере герметичности и частичном или полном выходе амортизатора из строя.

Раскачивание автомобиля — оценка состояния амортизаторов по количеству колебательных движений кузова при раскачивании стоящего автомобиля до момента полной остановки кузова. Если амортизаторы рабочие, то после прекращения раскачивания кузов останавливается уже на первом или втором (в зависимости от интенсивности раскачивания) свободном качке.

Проверка степени нагрева основана на учете принципа действия гидравлических амортизаторов, которые преобразуют энергию колебаний в тепловую энергию. Из этого следует, что чем теплее амортизатор, тем эффективнее он выполняет свою функцию. Более низкая температура данного амортизатора по сравнению с другими — доказательство снижения эффективности его работы. Если на общем фоне сильно нагревается только один амортизатор, то значит, остальные полностью или частично потеряли способность гасить колебания.

Оценка поведения автомобиля в движении возможна потому, что при неисправных амортизаторах уже на скорости 80…90 км/ч начинает проявляться плохая управляемость автомобиля на дороге, особенно неровной, появляются продольная и поперечная раскачка, снижается курсовая устойчивость. Раскачка имеет слабо затухающий характер и при очередных неровностях ее амплитуда увеличивается. При движении по кривой автомобиль плохо или с большим опозданием реагирует на поворот рулевого колеса.

Стендовая диагностика — самый точный метод определения состояния амортизаторов. Существует два способа данной проверки: на автомобиле при установке его колеса на рабочие площадки вибрационного стенда; проверка величины демпфирующего усилия снятого амортизатора на специальном измерительном стенде. Второй способ дает более точные результаты, однако из-за неудобств и сложностей, вызванных необходимостью снимать амортизаторы, он не нашел широкого применения, тогда как первый способ распространен достаточно широко.

Для оценки состояния подвески (в первую очередь, амортизаторов) в процессе эксплуатации автомобиля применяются стенды, имитирующие движение автомобиля по дорожным неровностям. Действие таких стендов основано на моделировании резонанса в подвеске автомобиля, возникающего в результате воздействия внешней силы от неровностей опорной поверхности. При этом частота колебаний подвески оказывается близкой к частоте свободных колебаний неподрессоренной массы. При резонансе резко возрастают амплитуды и ускорения вынужденных колебаний масс, а их уровень зависит от качества (технического состояния) амортизаторов.

Одним из объективных способов стендовой диагностики является шок-тест (shock-test). Он проводится на стенде, состоящем из небольшого пневматического подъемника и устройства с подпружиненными рычагами, отслеживающего вертикальные перемещения кузова. Колеса испытуемой оси приподнимаются на высоту 10 см, а затем резко опускаются, что вызывает колебания кузова. По результатам их измерения компьютер стенда вычисляет коэффициент затухания колебаний для каждого амортизатора испытуемой оси и сравнивает с предельно допустимой разницей. Однако этот метод не дает информации о реальном состоянии амортизаторов, поэтому он не получил широкого распространения.

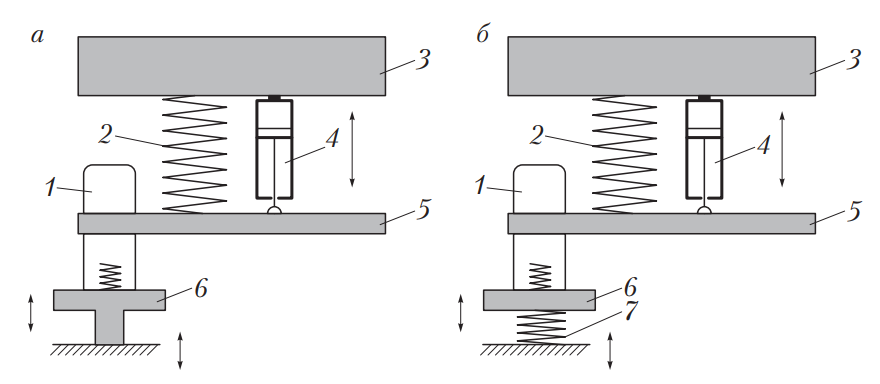

Наиболее распространенные способы стендовой диагностики амортизаторов: EUSAMA (Европейская комиссия по стандартизации вибрационных методов испытаний в машиностроении), при котором анализируются вибрационные колебания измерительной пластины с заданной частотой (способ резонансных колебаний); резонансный способ измерения амплитуды колебаний подвески BOGE/MAHA.

Стенд, применяемый для проверки амортизаторов указанными способами, представляет собой две площадки, на которые устанавливается автомобиль последовательно передними и задними колесами (рис. 19). Каждая из площадок снабжена встроенными датчиками для измерения как статической, так и динамической нагрузки на колеса автомобиля. Колебания площадок производятся с помощью эксцентрика 6, приводимого в движение электродвигателем 3.

Рис. 19. Схема стенда для проверки амортизаторов: 1 — колесо автомобиля; 2 — площадка; 3 — электродвигатель; 4 — маховик; 5 — рычаг; 6 — эксцентрик

При подключении стенда площадки начинают совершать вертикальные колебания с разной амплитудой (6,0, 7,5 или 9,0 мм) и частотой возбуждения, изменяющейся от максимальной (16 или 23 Гц), превосходящей резонансную частоту колебаний неподрессоренной массы, до нулевой (при отключении стенда). За счет пружин малой жесткости в приводе стенда обеспечивается постоянный контакт колес автомобиля с площадками.

При достижении максимальной частоты возбуждения источник питания электродвигателей отключается и система начинает совершать свободные затухающие колебания. В случае приближения частоты собственных колебаний неподрессоренной массы к области высокочастотного резонанса происходит увеличение амплитуды колебаний: чем оно значительнее, тем хуже работает амортизатор.

Стендовая диагностика по резонансным колебаниям заключается в использовании вибрационных колебаний измерительной пластины с заданной частотой (рис. 20, а). При этом база колебаний в нижней части жесткая и подпружинена только в верхней части. Технология проверки амортизаторов и подвески заключается в следующем. Сначала проверяемое колесо автомобиля устанавливается точно посередине измерительной площадки стенда для проверки амортизаторов. В состоянии покоя измеряют статическую массу колеса. Затем включается привод перемещения одной из площадок в вертикальном направлении (сначала левой, потом правой). С помощью электродвигателя осуществляется периодическое возбуждение колебаний с частотой 24…25 Гц; при этом измерительная площадка перемещается как жесткое звено.

Рис. 20. Схемы диагностирования амортизаторов по способу резонансных колебаний (а) и резонансным способом измерения амплитуды подвески (б): 1 — колесо автомобиля; 2 — пружина; 3 — кузов автомобиля; 4 — амортизатор; 5 — ось автомобиля; 6 — измерительная площадка; 7 — гибкий торсион

Динамическую массу колеса (масса колеса на плите при частоте колебаний 25 Гц) делят на статическую массу (масса колеса на плите при частоте колебаний 0…1 Гц) и определяют коэффициент падения массы. Например, пусть статическая масса колеса (при частоте 0 Гц) равна 500 кг, а динамическая (при частоте 25 Гц) — 250 кг. Тогда коэффициент падения массы колеса (в процентах): (250/500) · 100 % = 50 %.

При значениях коэффициента падения массы 70…85 % — подвеска в хорошем состоянии. Значения коэффициента 40…70 % оценивают подвеску как работоспособную. При значениях коэффициента меньше 40 % амортизаторы подлежат замене, меньше 20 % — в амортизаторах, как правило, полностью отсутствует масло.

Результаты оценки состояния левого и правого амортизаторов не должны различаться более чем на 25 %. Большое значение разности коэффициентов падения массы по колесам оси говорит о низкой устойчивости автотранспортного средства на дороге.

Обработка результатов базируется на эмпирических значениях, которые были получены с помощью серийных исследований автомобилей различных производителей. При этом предполагается, что у среднестатистического автомобиля жесткость амортизаторов, как правило, увеличивается с увеличением нагрузки на ось.

Способ резонансных колебаний имеет следующие недостатки: результаты измерений зависят от давления воздуха в шине диагностируемого автомобиля; при диагностировании обязательно расположение колеса точно посередине площадки амортизаторного стенда.

В результате тестируется вся подвеска целиком, а стенд показывает алгоритмически вычисленный коэффициент сцепления с дорогой колес автомобиля. Данный способ в своих стендах используют такие фирмы, как BOSCH, HOFMANN, Muller Bern, SUN.

Более корректным является резонансный способ измерения амплитуды колебаний подвески BOGE/MAHA (рис. 20, б).

Измерительная площадка стенда 6 подвешена на гибком торсионе 7, колесо автомобиля подпружинено как в верхней, так и в нижней части, что позволяет измерять не только массу, но и амплитуду колебаний на рабочих частотах.

Технология проверки амортизаторов и подвески по способу измерения амплитуды заключается в следующем. Колесо автомобиля, установленное на измерительную площадку стенда, колеблется с частотой 16 Гц и амплитудой 7,5…9,0 мм. После включения электродвигателя стенда колесо автомобиля колеблется относительно покоящихся масс автомобиля, частота колебаний увеличивается до достижения резонансной частоты (обычно 6…8 Гц). После прохождения точки резонанса принудительное возбуждение колебаний прекращается выключением электродвигателей стенда. Частота колебаний увеличивается и пересекает точку резонанса, в которой достигается максимальный ход подвески. При этом осуществляется измерение частотной амплитуды амортизатора.

Рабочие характеристики амортизатора определяются в дроссельном и клапанном режимах. В дроссельном режиме, когда максимальная скорость поршня не больше 0,3 м/с, клапаны отбоя и сжатия в амортизаторе не открываются. В клапанном режиме, когда в амортизаторе максимальная скорость поршня больше 0,3 м/с, клапаны отбоя и сжатия открываются, причем тем больше, чем больше скорость поршня. При испытании амортизатора на стенде записываются диаграммы в дроссельном режиме: при частоте 30 циклов в минуту, ходе поршня 30 мм, максимальной скорости 0,2 м/с; в случае, когда амортизатор испытывается в амортизаторной стойке, ход поршня составляет 100 мм. Диаграммы записываются и в клапанном режиме: при частоте 100 циклов в минуту, ходе поршня 30 мм, максимальной скорости поршня 0,5 м/с.

Состояние амортизаторов по амплитудному показателю определяется следующим образом: хорошее — 11…85 мм (для задней оси массой до 400 кг — 11…75 мм); плохое — меньше 11 мм, изношенное — больше 85 мм (для задней оси массой до 400 кг — больше 75 мм). Разность хода колес не должна превышать 15 мм. Такой метод диагностики амортизаторов рекомендован к применению ведущими автопроизводителями (например, фирмами Daimler-Chrysler, BMW). На стендах для проверки амортизаторов, например фирмы МАХА, можно производить поиск шумов подвески. В этом режиме оператор сам задает частоту вращения ротора (от 0 до 50 Гц).

5. Регулировочные работы ходовой части автомобилей

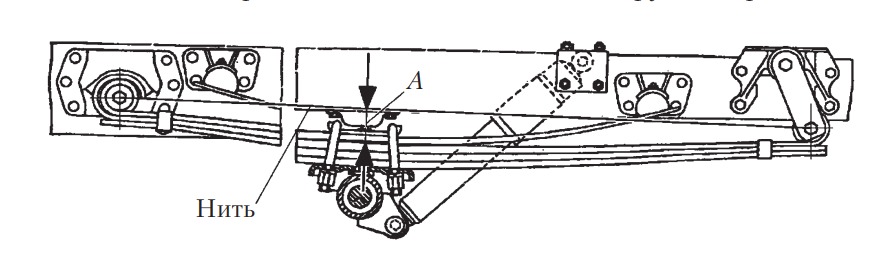

Проверка состояния рессоры — оценка состояния рессоры по величине прогиба. Для проверки автомобиль в снаряженном состоянии устанавливается на осмотровую канаву или площадку. Между центрами пальцев рессор устанавливают нить или линейку и проверяют размер А между линией, соединяющей центры пальцев, и основной рессорой (рис. 21). Если размер А меньше указанных в технической характеристике, то это свидетельствует о проседании рессоры.

Значительные прогибы указывают на ослабление листов и малое трение между ними, ограниченные говорят о высоком трении, вызываемом задирами или поломками листов и другими причинами.

Рис. 21. Схема проверки прогиба рессоры

Регулировку подшипников ступиц передних колес грузовых автомобилей проверяют при свободно вращающемся тормозном барабане (не должно быть задевания тормозных колодок). Регулировочную гайку ступицы затягивают ключом до отказа усилием одной руки и отпускают на три-четыре прорези коронки или 0,2…0,3 оборота до совпадения с отверстием для шплинта или ближайшего отверстия в замочном кольце с штифтом.

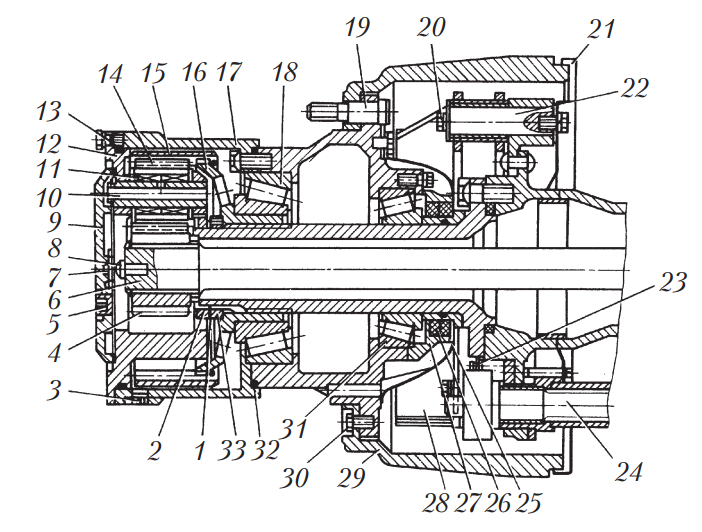

Проверка и регулировка подшипников задних ступиц колес (на примере автомобилей МАЗ) производится в следующей последовательности. Поднимают заднюю часть автомобиля и сливают масло из колесных передач. Снимают полуоси и разбирают колесную передачу. Далее проверяют легкость вращения колеса, которое должно вращаться от толчка рукой (при тугом вращении выясняют причины и устраняют их). Поворачивая ступицу, затягивают гайку 33 (рис. 22), затем отворачивают ее на 60…75° и проверяют ступицу на легкость вращения; она должна вращаться без люфта.

Рис. 22. Схема колесной передачи автомобиля МАЗ: 1 — шайба; 2 — контргайка; 3, 5 — пробки; 4 — шестерня ведущая; 6 — полуось; 7 — сухарь; 8 — упор полуоси; 9 — крышка; 10, 22 — оси; 11 — подшипник игольчатый; 12 — водило; 13 — кольцо уплотнительное; 14 — сателлит; 15 — шестерня ведомая; 16, 17 — ступицы; 18 — подшипник; 19, 20 — болты; 21 — щит; 23 — пружина; 24 — кулак разжимной; 25 — маслоуловитель; 26 — сальник; 27 — крышка сальника; 28 — колодка тормозная; 29 — барабан тормозной; 30 — болт; 31 — подшипник; 32 — кольцо уплотнительное; 33 — гайка

Устанавливают шайбу 1, затягивают контргайку 2 и стопорят ее отгибом уса стопорной шайбы, затем проверяют еще раз вращение ступицы; осевого люфта при этом не должно ощущаться. Правильность регулировки определяют после пробега автомобиля по степени нагрева ступицы, температура которой не должна превышать 60 °С (при более высокой температуре ступицы рука не выдерживает длительного прикосновения).

Подшипники качения и внутреннюю полость ступицы предварительно заполняют тугоплавкой смазкой и ставят колпаки ступиц. Износ шкворневого узла определяют прибором модели Т1.

Индикатор прибора закрепляют струбциной на балке моста автомобиля. Колесо вывешивают и подводят измерительный стержень индикатора к нижней части опорного тормозного диска (щита). Если есть износ шкворневого узла, то при опускании колеса до соприкосновения с опорной поверхностью будет выбран зазор и индикатор покажет его значение. Сопряжение с зазором до 1,5 мм считается достаточным, а подшипники — годными к дальнейшей эксплуатации.

Погнутость балки переднего моста определяют различными приспособлениями (шаблонами, линейками, угольниками). Балки правят под прессом в холодном состоянии.

6. ТО ходовой части

ЕО. Проверить состояние дверей кабины, платформы, оперения, номерных знаков, механизмов дверей, запорного механизма опрокидывающейся кабины, запоров бортов платформы, капота, крышки багажника, заднего борта автомобиля-самосвала и механизма его запора, рамы, рессор, колес, шин, опорно-сцепного (буксирного) устройства, опорных катков (полуприцепа); убедиться в надежности сцепки прицепного состава.

ТО‑1. Проверить:

- люфт подшипников ступиц колес;

- осмотром состояние рамы, узлов и деталей подвески, буксирного и опорносцепного устройств;

- состояние и действие механизма подъема опорных катков (полуприцепа);

- крепление стремянок и пальцев рессор, крепление колес;

- герметичность пневматической подвески;

- состояние шин и давление воздуха в них (удалить посторонние предметы, застрявшие в протекторе и между спаренными колесами).

ТО‑2. Проверить:

- состояние цапф поворотных кулаков и упорных подшипников, состояние подшипников ступиц передних колес и сальников ступиц, крепление клиньев шкворней;

- состояние и правильность установки балки передней оси.

Проверить и при необходимости отрегулировать:

- углы установки передних колес;

- при необходимости провести статическую и динамическую балансировку колес.

- правильность расположения (отсутствие перекосов) заднего (среднего) моста, состояние рамы, буксирного устройства, крюков, подвески, шкворня опорно-сцепного устройства;

- крепление хомутов, стремянок и пальцев рессор, амортизаторов, реактивных штанг и оси балансирной подвески;

- герметичность амортизаторов, состояние и крепление их втулок.

- состояние и действие механизмов подъема опорных катков полуприцепа;

- при необходимости заменить втулки.

Отрегулировать подшипники ступиц колес.

- колесных дисков и крепление колес;

- шин и давление воздуха в них;

- удалить посторонние предметы, застрявшие в протекторе;

- проверить крепление запасного колеса.

- состояние и действие запорного механизма, упора-ограничителя и страхового устройства опрокидывающейся кабины;

- состояние и действие замков, петель и ручек дверей кабины;

- крепление платформы к раме автомобиля, держателя запасного колеса;

- у полуприцепа состояние и крепление средней стойки;

- крепление крыльев, подножек, брызговиков.

Осмотреть поверхности кабины и платформы; при необходимости зачистить места коррозии и нанести защитное покрытие.

Источник Источник Источник http://extxe.com/17530/diagnostirovanie-i-to-hodovoj-chasti-avtomobilja/