Безопасность подъемно-транспортных машин и

Безопасность подъемно-транспортных машин и

На предприятиях для перемещения твердых сырьевых и вспомогательных материалов, изделий, заготовок, топлива используют различные виды периодического и непрерывного транспорта.

Периодическое транспортирование осуществляется с помощью рельсового, безрельсового транспорта и подвесных дорог.

К рельсовому транспорту относят мостовые, козловые (портальные) краны, вагонетки, тепловозы, электровозы и пр. Безрельсовые виды транспорта – автокраны, автопогрузчики, автотележки и т.п. с двигателями внутреннего сгорания и колесные транспортные средства с электроприводом (аккумуляторные и троллейные). К ним относятся электропогрузчики, электротележки, электроштабелеры, электротягачи и др. Подвесные дороги (пути) используются для транспортировки сырья, материалов, продукции по полосовым или трубчатым направляющим, установленных в свободной верхней зоне производственных помещений. Безрельсовый напольный транспорт является наиболее гибким, т.к. позволяет доставлять грузы в любую точку здания, помещения. Однако он представляет собой повышенную опасность для обслуживающего персонала.

Непрерывное транспортирование твердых материалов производится конвейерами различных типов (ленточный, вибрационный, винтовой, инерционный, качающийся, ковшовый, скребковый, люлечный, подвесной, пластинчатый, тележечный, роликовый, цепной и др.), пневмо -, индуктивным транспортом и т.п.

Пневматические транспортные устройства предназначены для транспортирования, погрузки и выгрузки сухих и мелкозернистых сыпучих материалов.

К преимуществам пневмотранспорта относят возможность транспортирования материалов по сложной пространственной схеме, отсутствие движущихся и вращающихся деталей, высокую степень герметизации и отсутствие потерь материала, легкость автоматизации процесса. Этот вид транспорта повышает безопасность, улучшает санитарно-гигиенические условия труда, обеспечивает пожаро- и взрывобезопасность производства, уменьшает количество обслуживающего персонала.

Недостатки этого способа – наличие повышенного износа элементов пневмотранспорта, необходимость очистки отработанного воздуха от пыли перед выбросом его в атмосферу, затруднения при транспортировке влажных, слеживающихся, гигроскопичных и липнущих материалов.

Пневмотранспортные устройства подразделяются на нагнетательные, всасывающие и эжекционные. Для обеспечения нормальных санитарно-гигиенических условий труда предпочтительнее использовать пневмотранспорт, работающий под разрежением.

Безопасность работы пневматических установок достигается: исправностью и правильной эксплуатацией компрессорной установки, выполнением технологических режимов пневмотранспорта материалов, автоматизированным их управлением с пульта, отводом статического электричества путем заземления пневмотранспортной системы, соблюдением инструкции по охране труда пневматического транспорта. Во время работы пневмотранспорта не допускается подходить ближе 1 м к его заборным устройствам.

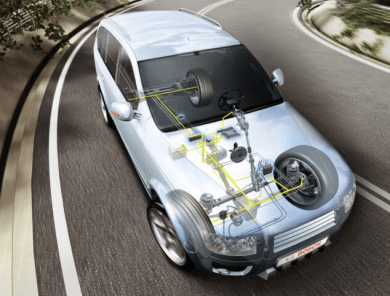

В настоящее время широкое распространение получили автоматизированные системы перевозки продукции, материалов, заготовок. Автоматизированные перевозки осуществляются двумя видами транспорта: электрическим подвесным транспортом и напольным индуктивным транспортом.

Электрический подвесной транспорт – это самостоятельные автоматизированные транспортные системы, каждая из которых состоит из электрических подвесных тягачей, автоматически движущихся по разветвленной системе монорельсов, подвешенных между опорами. Грузоподъемность электрического подвесного транспорта – 500 кг, скорость движения – 20 м/мин, высота подъема – 80 мм.

Напольный индуктивный транспорт представляет собой самостоятельные автоматизированные транспортные системы, каждая из которых состоит из индуматов (индуктивно управляемых тележек), движущихся по определенным маршрутам при помощи электрических кабелей, проложенных в полу производственных помещений. На кабели подается переменный ток (частота 5–32 кГц). Вокруг кабеля образуется концентрическое магнитное поле, улавливаемое двумя приемными катушками, установленными на индуматах, что обеспечивает движение их по строго определенному маршруту.

Индуматы оснащены аккумуляторными батареями и ЭВМ. Скорость индуматов при движении вперед – 4,0 км/ч, при движении назад – 1,0 км/ч. Рабочая программа индуматов задается путем нажатия кнопок на пульте управления или в месте вызова. ЭВМ опознает и координирует маршрут движения индуматов, а также может выдавать сведения об их местонахождении в любой период времени.

Безопасность электрического подвесного и напольного индуктивного транспорта достигается отсутствием работающих в зоне движения транспорта, исправностью оптической и механической блокировок, а также наличием системы постоянного контроля трассы движения тележек.

14.2. Напольный колесный безрельсовый транспорт

Наибольшее распространение из напольного колесного безрельсового транспорта на предприятиях республики получили автопогрузчики, электротранспорт и грузовые тележки.

Безопасность эксплуатации напольного колесного безрельсового транспорта регламентируется Межотраслевыми правилами по охране труда при эксплуатации напольного колесного безрельсового транспорта, утвержденными постановлением МТиСЗ РБ 30.12.2003 г.№165.

Руководитель организации приказом назначает из числа специалистов лиц, ответственных:

— за выпуск на линию в исправном состоянии автопогрузчиков и электротранспорта;

— за своевременный осмотр и ремонт автопогрузчиков, грузовых тележек с подъемными устройствами и электротранспорта;

— по надзору за безопасной эксплуатацией автопогрузчиков, грузовых тележек с подъемными устройствами и электротранспорта;

— за исправное состояние тележек.

К управлению автопогрузчиком допускаются лица не моложе 18 лет, имеющие водительское удостоверение на право управления автомобилем, прошедшие в установленном порядке специальную подготовку по профессии и получившие удостоверение на право управления автопогрузчиком, прошедшие обучение, инструктаж, стажировку и проверку знаний по вопросам охраны труда.

Безрельсовые транспортные средства регистрируются в организации с присвоением им инвентарного номера. На погрузчики, грузовые тележки с подъемными механизмами, электроштабелеры отчетливо наносят видимые и легко читаемые надписи с указанием регистрационного номера, грузоподъемности, даты следующего технического освидетельствования.

Каждая тележка должна иметь табличку (надпись) с указанием даты осмотра, грузоподъемности, инвентарного номера, наименования структурного подразделения. Автопогрузчики и электротранспорт должны быть закреплены за водителями приказом по организации.

Техническое обслуживание (ТО) автопогрузчиков, электротранспорта подразделяется на следующие виды:

— сезонное ТО (СО) – для автопогрузчиков;

— годовое ТО (ГО) – для электротранспорта.

Тележки не реже одного раза в 3 месяца осматриваются лицом, ответственным за их исправное состояние.

Перед вводом в эксплуатацию, после ремонта грузоподъемного устройства и в процессе эксплуатации не реже одного раза в 12 месяцев погрузчики, грузовые тележки с подъемными устройствами, электроштабелеры подвергаются техническому освидетельствованию. Оно проводится лицом, ответственным по надзору за безопасной эксплуатацией безрельсовых транспортных средств.

Автопогрузчики и электротранспорт, выпускаемые на линию, должны иметь:

— устройства, исключающие возможность управления ими посторонними лицами;

— две тормозные системы – рабочую и стояночную;

— устройства сигнализации и освещения, обеспечивающие безопасность работы (звуковой сигнал, сигнал торможения, фары, указатели поворота, габаритные фонари);

— ограничители хода в механизмах подъема, опускания, наклона, смещения, выдвижения, поворота и других рабочих операций;

— устройства, предохраняющие механизм подъема от перегрузки;

— огнетушители (для автопогрузчиков).

Для выделения транспортных средств на окружающем фоне их окрашивают в сигнальный цвет, а выступающие их части, которые могут представлять опасность при эксплуатации, должны иметь предупредительную окраску по ГОСТ 12.4.026.

Передние колеса ручных тележек для перевозки грузов массой 300 кг и более должны быть управляемыми.

Высота укладки груза на вилах погрузчика должна обеспечивать обзорность водителя на открытых площадках на расстоянии не менее 8 м, на складах – не менее 5 м. Работа грузозахватного приспособления производится при скорости движения погрузчика не более 1 – 1,5 км/ч.

Скорость движения безрельсовых и других транспортных средств по территории организации, в производственных помещениях устанавливается работодателем и не должна превышать:

— в производственных помещениях – 5 км/ч;

— при въезде и выезде из ворот, на перекрестках, при выезде из-за угла здания, при переезде через железнодорожные пути, на поворотах, при движении задним ходом – 3 км/ч;

— при минимальном радиусе разворота – 2 км/ч, а при ограниченной обзорности места разворота – 1 — 1,5 км/ч.

Дистанция между движущимися безрельсовыми транспортными средствами должна быть не менее 10 м. При проведении разгрузки или погрузки вблизи здания расстояние между зданием и транспортным средством с грузом должно быть не менее 0,8 м.

Водители погрузчиков должны обеспечиваться СИЗ, в т.ч. защитными касками.

14.3. Транспортные средства непрерывного действия

Межотраслевые правила охраны труда при эксплуатации конвейерных, трубопроводных и других транспортных средств непрерывного действия, утвержденные постановлением МТ и СЗ РБ 10.04.2007 г. №54, устанавливают государственные нормативные требования охраны труда на транспортных средствах непрерывного действия.

Безопасность эксплуатации транспортных средств непрерывного действия обеспечивается:

— выбором их типа и конструктивного исполнения, соответствующим условиям использования;

— применением средств автоматизации и дистанционного управления, средств защиты;

— выполнением эргономических требований;

— включением требований безопасности в техническую документацию.

В конструкцию транспортных средств должны входить необходимые ограждения, блокировки, сигнализация. Отказ отдельных элементов средств защиты не должен прекращать защитного действия других средств или создавать какие-либо дополнительные опасности. Поверхности органов управления, предназначенных для действия в аварийных ситуациях, должны быть окрашены в красный цвет.

На практике наиболее широко используются ленточные конвейеры.

Конвейеры малой протяженности (до 10 м) в головной и хвостовой частях должны быть оборудованы аварийными кнопками грибкового типа «Стоп» для его остановки. Конвейеры с открытой трассой в местах повышенной опасности, а также конвейеры большой протяженности (более 10 м) должны быть дополнительно оборудованы выключающими устройствами с шагом расположения не более 8 м, позволяющими останавливать конвейер в аварийных ситуациях с любого места по его длине со стороны прохода для его обслуживания. Места возможного защемления рук работающих защищаются ограждением не менее чем на 90 мм в каждую сторону от опасной зоны.

Для обеспечения безопасной эксплуатации, обслуживания, ремонта конвейеров за ними закрепляются соответствующие специалисты.

Скорость движения ленточного конвейера при ручной грузоразборке должна быть не более 0,5 м/с – при массе обрабатываемого груза до 5 кг и 0,3 м/с – при массе наибольшего груза более 5 кг. Скорость ленты ленточных конвейеров в пожароопасных помещениях не должна превышать 2,5 м/с, а для взрывоопасных – 2 м/с.

Тросовые выключатели должны размещаться на конвейере со стороны прохода. Для снятия с ленточного конвейера статического электричества можно предусмотреть статический токосъемник в месте сбегающей части конвейерной ленты у приводного шкива или натяжного ролика. При работе предельное отклонение борта конвейерной ленты от прямой линии не должно превышать более 5% ширины ленты.

Перед пуском ленточного конвейера необходимо проверить:

— состояние конвейерной ленты и ее стыков;

— исправность световой и звуковой сигнализации;

— исправность сигнализирующих датчиков, блокировок;

— надежность работы устройств аварийного останова конвейер;

— правильность натяжения конвейерной ленты;

— наличие и исправность роликов;

— наличие защитного заземления оборудования;

-наличие и надежность ограждений приводных, натяжных и концевых барабанов.

Более подробную информацию по обеспечению безопасности различных видов непрерывного транспорта можно найти в ранее указанных Правилах.

14.4. Грузоподъемные машины и механизмы

Грузоподъемная машина — это подъемное устройство циклического действия с возвратно-поступательным движением грузозахватного органа в пространстве. Таким образом, грузоподъемные машины предназначены для перемещения грузов по вертикали и передачи их из одной точки пространства в другую. В основном их можно разделить на подъемники и краны.

Подъемники поднимают груз по определенной траектории, заданной жесткими направляющими. К подъемникам относятся, например, лифты (грузовые и для подъема людей).

Краном называется грузоподъемная машина, предназначенная для подъема и перемещения груза, подвешенного с помощью грузового крюка или другого грузозахватного органа.

Краны различают по конструктивному исполнению (мостовые, стреловые кабельного типа и др.), по виду грузозахватного органа (оборудованные крюком, грейфером, магнитным захватом и др.), по способу передвижения (стационарные, передвижные, самоходные и др.), по ходовому устройству (рельсовые, автомобильные, гусеничные и др.) и по другим признакам.

Для обеспечения безопасности подъемно-транспортные устройства проектируют и эксплуатируют в соответствии с требованиями Правил устройства и безопасной эксплуатации грузоподъемных кранов (далее Правила по кранам), Правил устройства и безопасной эксплуатации лифтов, стандартов ССБТ и др. Нормативные документы содержат следующие требования, обеспечивающие безопасность эксплуатации грузоподъемного оборудования:

· обеспечение надежности конструкции оборудования (выбор соответствующих запасов прочности материала, защита от коррозии и тепловых воздействий и т.п.);

· обязательное применение предохранительных устройств (ограничителей высоты подъема, массы поднимаемого груза, концевых выключателей механизмов передвижения, ловителей, тормозов, аварийных выключателей, ограничителей скорости и др.);

· регистрацию грузоподъемного оборудования в органах технадзора и его периодическое техническое освидетельствование;

· получение специальных разрешений (лицензий) на работы по проектированию, изготовлению, монтажу, эксплуатации, техническому диагностированию, реконструкции и ремонту грузоподъемных машин с применением сварки.

Все части грузоподъемных механизмов, представляющие опасность при эксплуатации (различные передачи, муфты, канатные блоки, троллейные провода и другие, доступные и находящиеся под напряжением части электрооборудования и т.п.), должны быть надежно ограждены.

Скорость передвижения кранов, управляемых с пола, не должна превышать 0,83 м/с (50 м/мин), а их тележек – 0,53 м/с (32 м/мин).

Уклон пути грузовых тележек у козловых и консольных кранов при наиболее неблагоприятном положении тележки с наибольшим рабочим грузом не должен превышать 0,003. Однако это не относится к кранам, у которых механизм передвижения тележки оборудован автоматическим тормозом нормально замкнутого типа или тележка перемещается канатной тягой.

Грузоподъемные машины с машинным приводом должны быть оборудованы устройствами (концевыми выключателями) для автоматической остановки:

· механизма подъема грузозахватного органа в его крайнем верхнем и нижнем положениях;

· механизма изменения вылета стрелы в крайних ее положениях;

· механизма передвижения грузоподъемных кранов по рельсам, если скорость крана перед подходом к крайнему положению может превысить 0,5 м/с.

Механизмы передвижения башенного, козлового крана пролетом более 16 м и мостового перегружателя должны быть оборудованы концевыми выключателями независимо от скорости передвижения; механизмов передвижения мостовых, козловых консольных кранов или их тележек, работающих на одном пути.

Концевой выключатель механизма подъема груза должен быть установлен так, чтобы после остановки захватного органа при подъеме без груза зазор между грузозахватным органом и упором был у электроталей не менее 50 мм, а у всех других грузоподъемных машин не менее 200 мм.

Стреловые самоходные, железнодорожные башенные и портальные краны для предупреждения их опрокидывания должны быть оборудованы ограничителями грузоподъемности, автоматически отключающими механизм подъема груза и изменение вылета стрелы при массе груза, превышающего номинальную грузоподъемность более чем на 10%, а для башенных и портальных кранов – более чем на 15%.

Легкодоступные, находящиеся в движении части грузоподъемной машины, которые могут быть причиной несчастного случая, должны быть закрыты прочно укрепленными металлическими съемными ограждениями, допускающими удобный осмотр и смазку. Обязательному ограждению подлежат:

· зубчатые, червячные и цепные передачи;

· соединительные муфты, расположенные в местах прохода;

· барабаны, расположенные вблизи рабочего места крановщика или в проходах, при этом ограждение барабанов не должно затруднять наблюдения за навивкой каната на барабан;

· вал механизма передвижения кранов мостового типа при частоте вращения 50 об/мин и более.

Основные требования к организации безопасной эксплуатации грузоподъемных кранов заключаются в следующем.

Производство работ грузоподъемными машинами может осуществляться предприятиями и физическими лицами, являющимися владельцами грузоподъемных машин и имеющими лицензию органа технадзора на их эксплуатацию.

Руководители предприятий, занимающиеся эксплуатацией грузоподъемных машин, обязаны обеспечить лично или организовать содержание машин, съемных грузозахватных приспособлений, тары в исправном состоянии и безопасную их работу в соответствии с Правилами по кранам.

Руководитель предприятия для выполнения указанных обязанностей должен назначить ответственных лиц за содержание грузоподъемных машин в исправном состоянии и за безопасное производство работ кранами из числа работников, имеющих соответствующую квалификацию.

Кроме того, на предприятиях и в организациях, осуществляющих эксплуатацию грузоподъемных машин, приказом руководителя должен быть назначен инженерно-технический работник по надзору за безопасной эксплуатацией грузоподъемных машин, съемных грузозахватных приспособлений и тары (лицо по надзору) после проверки у него знаний Правил.

При отсутствии лица по надзору его обязанности должен выполнять руководитель предприятия в полном объеме требований Правил.

Подготовка крановщиков, их помощников, слесарей, электромонтеров и стропальщиков должна производиться по разрешению органа технадзора в профессионально-технических училищах или учебно-курсовых комбинатах, в технических школах, создаваемых на предприятиях, располагающих необходимой базой для теоретического и практического обучения.

При работе грузоподъемной машины не допускается:

— вход в кабину грузоподъемной машины во время ее движения;

— нахождение людей возле работающего стрелового самоходного или башенного крана во избежание зажатия их между поворотной и неповоротной частями крана;

— перемещение груза, находящегося в неустойчивом положении или подвешенного за один рог двурогого крюка, и перемещение людей или груза с находящимися на нем людьми.

Регистрации в органах технадзора (инспекциях) до пуска в работу подлежат следующие грузоподъемные машины:

· краны всех типов, за исключением приведенных ниже;

· краны-экскаваторы, предназначенные для работы только с крюком, подвешенном на канате, или электромагнитом;

· грузовые электрические тележки с кабиной управления, передвигающиеся по наземным рельсовым путям.

Не подлежат регистрации в органах технадзора следующие грузоподъемные машины:

· краны всех типов с ручным приводом механизмов, а также краны, у которых при ручном приводе механизмов передвижения в качестве механизмов подъема применен пневматический или гидравлический цилиндр;

· краны мостового типа и передвижные или поворотные консольные краны грузоподъемностью до 10 т включительно, управляемые с пола посредством кнопочного аппарата, подвешенного на кране, со стационарного пульта, по радиоканалу или однопроводной линии связи;

· краны стрелового типа грузоподъёмностью до 1 т включительно;

· краны стрелового типа с постоянным вылетом или без механизма поворота;

· переставные краны для монтажа мачт, труб, устанавливаемые на монтируемом сооружении;

· краны, установленные на экскаваторах и других технологических машинах, используемые только для ремонта этих машин;

· электрические тали и лебедки для подъема груза и (или) людей.

Разрешение на пуск в работу грузоподъемной машины, подлежащей регистрации в органах технадзора, должно быть получено от этих органов в следующих случаях:

· перед пуском в работу вновь зарегистрированной грузоподъемной машины;

· после монтажа, вызванного установкой грузоподъемной машины на новом месте (кроме стреловых самоходных кранов);

· после реконструкции грузоподъемной машины;

· после ремонта или замены расчетных элементов или узлов металлоконструкций грузоподъемной машины с применением сварки; после установки портального крана на новом месте работы.

Разрешение на пуск в работу грузоподъемных машин, не подлежащих регистрации в органах технадзора, выдается лицом по надзору на основании документации завода-изготовителя и результатов технического освидетельствования.

Вновь установленные грузоподъемные машины, а также съемные грузозахватные приспособления, на которые распространяются Правила по кранам, до пуска в работу должны быть подвергнуты полному техническому освидетельствованию. Грузоподъемные машины, подлежащие регистрации в органах технадзора, должны подвергаться техническому освидетельствованию до их регистрации.

Грузоподъемные машины, находящиеся в работе, должны подвергаться периодическому техническому освидетельствованию:

-частичному не реже одного раза в 12 месяцев;

-полному не реже одного раза в 3 года, за исключением редко используемых машин.

Внеочередное полное техническое освидетельствование грузоподъемной машины должно проводиться после:

-монтажа машины на новом месте;

-ремонта или замены расчетных элементов или узлов, металлоконструкций с применением сварки;

-установки сменного стрелового оборудования или замены стрелы;

-капитального ремонта или замены грузовой (стреловой) лебедки;

-замены крюка или крюковой подвески (проводится только статическое испытание);

-замены несущих или вантовых канатов кранов кабельного типа;

-установки портального крана на новом месте работы.

Техническое освидетельствование позволяет установить, что:

-грузоподъемная машина и ее установка соответствует требованиям Правил по кранам, паспортным данным и представленной для регистрации документации;

-грузоподъемная машина находится в исправном состоянии, обеспечивающем ее безопасную работу;

-организация надзора и обслуживания грузоподъемной машины соответствует требованиям Правил по кранам.

При полном техническом освидетельствовании грузоподъемная машина должна подвергаться осмотру, статическому и динамическому испытаниям.

При частичном техническом освидетельствовании статическое и динамическое испытания не проводятся.

При техническом освидетельствовании грузоподъемной машины должны быть осмотрены и проверены в работе ее узлы и механизмы, электрооборудование, приборы безопасности, тормоза, ходовые колеса и аппараты управления, а также проверено освещение, сигнализация и регламентированные Правилами габариты.

Кроме того, при техническом освидетельствовании грузоподъемной машины должны быть проверены: состояние металлоконструкций машины и ее сварных (клепаных) соединений; состояние крюка и его нарезной части, фактическое расстояние между крюковой подвеской и упором при срабатывании концевого выключателя механизма подъема; состояние изоляции и защиты ее от механических повреждений, проводов и заземления электрического крана с измерением их сопротивления; соответствие массы противовеса и балласта у крана стрелового типа; состояние кранового пути; состояние канатов и их крепления и т.д.

Статическое испытание грузоподъемной машины проводится нагрузкой на 25% превышающей ее грузоподъемность с целью проверки ее прочности.

Например, статическое испытание мостового крана и передвижного консольного проводится следующим образом. Кран устанавливается над опорами крановых путей, а его тележка (тележки) – в положение, отвечающее наибольшему прогибу. Груз захватывается крюком и поднимается на высоту 100 – 200 мм с последующей выдержкой в таком положении в течение 10 минут. Затем груз опускается, после чего проверяется отсутствие остаточной деформации моста крана.

Кран считается выдержавшим испытание, если в течение 10 минут поднятый груз не опустится на землю, а также не будет обнаружено трещин, остаточной деформации и других повреждений металлоконструкций и механизмов.

Динамическое испытание грузоподъемной машины проводится грузом, на 10% превышающим грузоподъемность машины, с целью проверки действия ее механизмов и тормозов.

При динамическом испытании проводятся многократные подъемы и опускания груза, а также проверка действия всех других механизмов грузоподъемной машины при совмещении рабочих движений, предусмотренных инструкцией по эксплуатации.

Предельные нормы браковки элементов грузоподъемных машин представлены в табл. 14.1.

Браковка съемных грузозахватных приспособлений производится в соответствии с нормативной документацией, а при ее отсутствии – по нормам, приведенных в Правилах. В частности, канатный строп двойной свивки выбраковывается, если число видимых обрывов наружных проволок каната превышает нижеприведенные значения ( d – диаметр каната, мм).

Цепной строп подлежит браковке при удлинении звена цепи более 3% от первоначального размера и при уменьшении диаметра сечения звена цепи вследствие износа более 10%.

Таблица 14.1. Предельные нормы браковки элементов грузоподъемных машин

Дефекты, при наличии которых элемент выбраковывается

Ходовые колеса кранов и тележек

1.Трещины любых размеров

2.Выработка поверхности реборды до 50% первоначальной толщины

3. Выработка поверхности катания, уменьшающая первоначальный диаметр колеса на 2%

4.Разность диаметров колес, связанных между собой кинематически, более 0,5%.

1.Износ ручья блока более 40% первоначального радиуса ручья

1.Трещины любых размеров

2.Износ ручья барабана по профилю более 2 мм.

1.Трещины и надрывы на поверхности

2.Износ зева более 10% первоначальной высоты вертикального сечения крюка.

1.Трещины и обломы, выходящие на рабочие и посадочные поверхности

2.Износ рабочей поверхности обода более 25% первоначальной толщины.

1.Трещины и обломы, выходящие Трещины и обломы, подходящие к отверстиям под заклепки

2.Износ тормозной накладки по толщине до появления головок заклепок или более 50% первоначальной толщины.

Таблица 14.2.Границы выбраковки канатных строп

Число видимых обрывов проволок на участке канатного стропа длиной

Оценку безопасности использования канатов производят по следующим критериям:

-характер и число обрывов проволок, в том числе наличие обрывов проволок у концевых заделок, наличие мест сосредоточения обрывов проволок, интенсивность возрастания числа обрывов проволок;

-поверхностный и внутренний износ;

поверхностная и внутренняя коррозия;

-местное уменьшение диаметра каната, включая разрыв сердечника;

-уменьшение площади поперечного сечения проволок каната (потери внутреннего сечения);

-деформация в виде волнистости, корзинообразности, выдавливания проволок и прядей, раздавливание прядей, заломов, перегибов и т.п.;

-повреждение в результате температурного воздействия или электрического дугового разряда.

Канаты грузоподъемных машин, предназначенных для подъема людей, а также транспортирующих расплавленный или раскаленный металл, огнеопасные или ядовитые вещества, бракуют при вдвое меньшем числе обрывов проволок.

Ремонт грузоподъемных кранов должен проводиться в соответствии с ТКП 45-1.03-103-2009 «Краны грузоподъемные. Капитальный, полнокомплектный и капитально-восстановительный ремонты. Правила выполнения».

14.5. Погрузочно-разгрузочные работы

Межотраслевые правила по охране труда при проведении погрузочно-разгрузочных работ, утвержденные постановлением МТиСЗ РБ 12.12.2005 г. №173, устанавливают государственные нормативные требования охраны труда при погрузке грузов на транспорт, выгрузке с него, перегрузке с одного вида транспорта на другой, сортировке, перекладке и перемещении грузов на складах.

Для организации и проведения погрузочно-разгрузочных работ работодатель приказом из числа руководителей и специалистов назначает лицо ответственное за безопасное проведение этих работ. К выполнению погрузочно-разгрузочных работ допускаются лица, прошедшие медосмотр, обучение и проверку знаний по вопросам охраны труда.

Погрузочно-разгрузочные и складские работы выполняются преимущественно механизированным способом при помощи грузоподъемных машин и средств механизации. При переноске тяжестей грузчиком (мужчины старше 18 лет) допускается максимальная нагрузка 50 кг. Более тяжелые грузы должны поднимать и перемещать не менее двух мужчин. Нормы предельно допустимых величин подъема и перемещения тяжестей вручную женщинами существенно ниже и регламентируется постановлением МЗ РБ от 13.10.2010 г. №133 (табл. 1.3). Грузы на носилках переносятся по горизонтальному пути на расстояние не более 80 м. Переносить грузы на носилках по лестницам не допускается.

Перемещение грузов массой более 20 кг в технологическом процессе должно производиться с помощью подъемно-транспортных устройств или средств механизации, а на расстояние более 25 м оно должно быть механизировано.

При транспортировании тарно-штучных грузов необходимо применять пакетирование с использованием поддонов, контейнеров и других пакетирующих средств. Груз на поддоне не должен выступать более 20 мм с каждой стороны поддона; для прочных ящиков длиной более 500 мм это расстояние может быть увеличено до 70 мм.

При разгрузке сыпучих грузов из полувагонов на эстакадах, на путях, расположенных на высоте более 2,5 м, открытие люков следует производить со специальных мостков.

На тачках, тележках, носилках и других приспособлениях для транспортировки кислот или щелочей в стеклянной таре должны быть оборудованы гнезда по размеру тары, стенки которых оббиваются мягким материалом (войлоком, рогожей и т.п.). Переносить или перевозить грузы, содержащие кислоты, щелочи и другие химически активные вещества, допускается только в плетеных корзинах или деревянных обрешетках на специально приспособленных носилках или ручных грузовых тележках. Погрузка и разгрузка бутылей с этими веществами, установка их в транспортные средства должны проводиться двумя грузчиками. Переноска бутылей с кислотой на спине или на плечах запрещается.

При разгрузке топлива цистерна считается опорожненной, если топлива в ней осталось высотой не более 1 см. При заполнении емкости нефтепродуктами необходимо оставлять незаполненной от 2 до 5% объема емкости для демпфирования объемных температурных расширений нефтепродукта. При загрузке вагона бочками емкостью 50 и 100 л они должны устанавливаться на торец. Порожняя тара из- под нефтепродуктов складируется в штабеля длиной не более 10 м, шириной – 6 м, высотой – 2 м. Расстояние от верха штабеля до выступающих конструкций перекрытия склада должно быть не менее 0,5 м. Штабеля должны отстоять от стен не менее чем на 1 м, между штабелями разрыв должен быть не менее 2 м.

Перемещать баллоны со сжатыми и сжиженными газами разрешается только на специальных тележках или на носилках с гнездами для баллонов.

Контрольные вопросы

1. Какие виды производственного транспорта используются на предприятиях?

2. Что относится к напольным колесным безрельсовым транспортным средствам и какие требования безопасности к ним предъявляются?

3. Каковы преимущества и недостатки непрерывного транспорта, его виды и требования безопасности?

4. Какие требования безопасности предъявляются при устройстве грузоподъемного оборудования?

5. Как производится техническое освидетельствование грузоподъемных машин и механизмов?

6. Как определяются предельные нормы браковки элементов грузоподъемных машин и механизмов?

7. Какие основные требования безопасности при эксплуатации грузоподъемных машин и механизмов?

8. Назовите основные требования охраны труда при выполнении погрузочно-разгрузочных работ

Грузоподъемные машины и механизмы

На производстве, в строительстве, на складах грузоподъемные машины и механизмы широко применяют для перемещения материалов, тяжёлых или объёмных конструкций, при обслуживании технологических агрегатов, его монтаже или ремонте. С их помощью перемещение по территории занимает минимум времени.

Для выполнения таких операций достаточно одного оператора. Производители предлагают широкий выбор техники с разным функционалом, набором подвесного оборудования, большим диапазоном характеристик. За счёт этого грузоподъемные механизмы используют в самых разных направлениях деятельности, учитывая при выборе особенности поставленных задач.

Сфера применения грузоподъемных машин и механизмов

Основной задачей, которую выполняют грузоподъемные механизмы, становится перемещение, подъём или опускание насыпных, штучных, пеллетированных материалов. Они широко применяются в машиностроении, сельском хозяйстве, в производственных цехах на строительных площадках. К отдельной категории принято относить приспособления, предназначенные для транспортировки людей (эскалаторы, подъёмники).

В зависимости от сферы использования разработана техника, отличающаяся по набору доступных функций, конструкции. К примеру, на СТО нужно поднимать автомобили на сравнительно небольшую высоту. При этом вес груза будет внушительным. С учётом этих особенностей эксплуатации разработаны домкраты. В зависимости от характера применения и характеристик поднимаемых конструкций мощность механизмов может существенно отличаться. Если есть необходимость в перемещении по свободной траектории, задействуются самоходные краны, оснащённые лебёдкой.

Учитывая тонкости использования, на предприятиях устанавливают грузоподъемную технику разной конструкции (существует более 20 типов агрегатов этого типа). Для работы с сыпучими материалами устанавливают машины циклического действия. Возможно движение по любой траектории, что позволяет учитывать особенности конкретного помещения. Вспомогательные функции при этом выполняют манипуляторы.

Основные характеристики оборудования

Выбор установки требует учёта особенностей её будущего применения, типа материалов и конструкций, с которыми она будет работать. К ключевым характеристикам грузоподъёмных машин относят следующие параметры.

- Грузоподъёмность. Она показывает максимально допустимый вес, с которым техника сможет работать без перегрузок. При выборе рекомендуется изначально закладывать 15-процентный запас мощности агрегата, чтобы обеспечить большую надёжность и исключить вероятность возникновения ситуаций, связанных с повышенным износом привода механизмов.

- Скорость перемещения, высота подъёма. Определяется исходя из особенностей технологического процесса и специфики выполняемых операций.

- Вылет стрелы, пролёт для кранов. Эти параметры определяют расстояния, на которое возможно движение механизмов соответственно по отношению к оси вращения или между рельсами.

- Доступные режимы работы. От них зависит продолжительность включения машин, коэффициент их использования.

Также принимают во внимание возможные ветровые нагрузки, если предполагается использование техники вне помещений. Этот параметр важен для того, чтобы исключить вероятность опрокидывания агрегата.

Виды грузоподъёмных машин

Все виды грузоподъемных машин и механизмов классифицируют по нескольким признакам:

- назначение (транспортировка, подъём, разгрузка/погрузка);

- степень подвижности (самоходные, статичные, передвижные);

- типу материалов (сыпучие, пеллетированные, штучные, жидкие);

- уровень автоматизации;

- характер движения (непрерывное, периодическое).

Кроме того, выпускаются агрегаты, отличающиеся по принципу работы: ручные и электрические устройства, агрегаты с пневмоприводом.

Домкраты

Одно из основных преимуществ применения домкрата в качестве грузоподъёмного приспособления – точность позиционирования поднимаемых конструкций независимо от их геометрии, габаритов и веса. Выпускаются механические, гидравлические, электрические, пневматические модели с широким диапазоном характеристик.

При их выборе за основу принимается грузоподъёмность (для винтовых домкратов её максимум составляет 1 т, для гидравлических – 100 т) и высота подъёма (ход штока). Также предлагаются специализированные модели. Чаще всего они используются на СТО для опрокидывания машин на один бок, подставки, применяемые во время ремонта для страховки других удерживающих приспособлений.

Лебедочные грузоподъемные механизмы

К грузоподъемным машинам относят лебёдочные механизмы. Они применяются в строительстве, сервисном обслуживании, на производстве для перемещения конструкций в горизонтальном или вертикальном направлении. Выпускаются модели, оснащённые приводом разного типа:

- червячные (они отличаются большим передаточным числом);

- цепные, отличающиеся высокой эффективностью;

- барабанные электроустройства с коммутационной аппаратурой с номинальным напряжением 220 или 380 В;

- рычажные, которые выделяются минимальными размерами и весом.

Основные критерии при выборе – тяговое усилие, канатоёмкость барабана, скорость движения троса, возможности регулировки рабочих параметров, вес изделия, грузоподъёмность.

Предлагается большой выбор модификаций талей с широким диапазоном характеристик. Это позволяет подобрать технику, учитывая особенности будущей эксплуатации. Отличительные особенности этого вида агрегатов – высокая надёжность, сравнительно высокие показатели скорости и высоты перемещения, грузоподъёмности. Тали часто применяют как вспомогательное устройство в комплексе с крановой техникой любого типа.

Для обеспечения высокой производительности, если важна скорость выполнения операций, речь идёт о конструкциях с большим весом выбирают электрические модели. При возможных перебоях в электроснабжении, на площадках с невысокой интенсивностью работы преобладают ручные тали. Также стоит учитывать при покупке необходимость перемещения механизма: есть стационарные и передвижные агрегаты.

Тельферы

Эффективной заменой крановой технике при погрузочно-разгрузочных работах становятся тельферы. Выпускаются следующие типы таких устройств: цепные и канатные. Грузоподъёмность агрегатов составляет до 25 т при высоте подъёма до 70 м. Управление может быть ручным или дистанционным (с помощью пульта ДУ).

Комплектация кареткой повышает функциональность модели за счёт возможности перемещения тельфера по территории цеха или строительной площадки. При необходимости обеспечения повышенной скорости движения каната или цепи технику оснащают частотным преобразователем.

Блоки и полиспасты

Блоки широко применяются в качестве самостоятельного или вспомогательного агрегата для подъёма конструкций. Они выпускаются в одно- и многороликовом исполнении. По назначению блоки делят на отводные и грузовые. Первые применяют для изменения направления движения троса, вторые – для перемещения по прямой.

Полиспасты – составная часть подъёмных агрегатов, которая представляет собой систему соединённых канатами блоков. Разделяют скоростные и силовые устройства (выбор зависит от поставленных задач). В рамках одной грузоподъёмной установки может использовать одновременно несколько полиспастов. Такое решение более эффективно и позволяет снизить нагрузку на каждый из них за счёт равномерного распределения усилий.

Правила работы с грузоподъемными машинами и механизмами

К работе по подъему грузов допускаются агрегаты, у которых есть зарегистрированный допуск к эксплуатации. Документ оформляется на основании комплекса проведенных испытаний. Оператор должен иметь соответствующую техническую подготовку, пройти инструктаж. Особое внимание уделяется грамотной фиксации подвешенной конструкции, подъёмного навесного механизма.

При отсутствии постоянного крепления контроль положения во время перемещения выполняется напрямую стропальщиком, оператором, грузчиком. Для слаженной работы каждого из специалистов в условиях действующей стройки или производства часто используются заранее оговоренные сигнальные жесты.

В отдельных случаях возникает необходимость в дополнительной защите подвешенного товара от возможных повреждений, механических воздействий (особенно часто такие ситуации происходят при работе с веществами, которые представляют повышенную химическую, врыво-, пожароопасность). При автоматизации техники алгоритм движения зависит от параметров и свойств материала, особенностей технологического процесса.

Техника безопасности

Стандартные требования безопасности в работе с грузоподъёмными механизмами вне зависимости от их конструктивных особенностей и сферы использования – допуск лиц старше 18 лет в спецодежде, средствах индивидуальной защиты после прохождения обучения, инструктажа, сдачи экзаменов на наличие необходимых для выполнения поставленных задач навыков. Также необходимо выполнить следующие действия:

- проверить исправность узлов агрегата, приспособлений для захвата;

- убедиться в том, что уровень освещения достаточен для работы;

- использовать для обвязки стропы, которые соответствуют по своим параметрам весу перемещаемых конструкций;

- транспортировку мелких товаров выполнять в контейнере;

- не оставлять подвешенными конструкции на время перерыва;

- не допускать поднятия конструкций, которые примёрзли к земле, забетонированы, засыпаны землёй;

- выдерживать при подъёме минимум 0,5 м до самой высокой точки стационарных конструкций по траектории движения;

- не допускать перемещения над людьми.

После окончания выполнения запланированных работ крюк поднимают, выключают рубильник. Грузозахваты убирают в место, предназначенное для хранения. При выявлении любых неисправностей, о них сообщают сменщику или мастеру цеха.

Ремонт и обслуживание

Выполнение ремонта и техобслуживания грузоподъёмных агрегатов жёстко регламентировано ПБ 10-382-00 в соответствии с проектной документацией и техническими условиями, которые предоставляются заводом-изготовителем. Особое внимание уделяется используемым материалам. Их качество должно быть подтверждено сертификатом, выводом отдела входного контроля после проведения испытаний.

Лаборатория обязательно должна быть аккредитована.

Сварка металлоконструкций выполняется согласно госстандарту. К работе допускаются специалисты, которые подтвердили соответствующую квалификацию. При выборе сварочных материалов необходимо учитывать, что они должны соответствовать по их механическим свойствам (прочности, вязкости, угол загиба, относительное удлинение) основным элементам. Если требуется соединение двух разных материалов, за основу берут параметры с большим пределом прочности.

При сварке деталей грузоподъемных машин исключают воздействие сторонних неблагоприятных факторов. Если требуется выполнение работ на открытых площадках, потребуется выдерживание требований специальной технологии. Контроль качества полученных соединений заключается в проведении измерений, механических испытаний. Не допускаются свищи, смещения кромок, непроваренные участки, трещины, другие дефекты. Задействуют метод неразрушающего контроля.

Разрешение на введение в эксплуатацию после ремонта, реконструкции или техобслуживания агрегата выдаёт инспектор госгортехнадзора, исходя из полученных результатов испытаний. В паспорте фиксируют соответствующую информацию.

Периодическое освидетельствование выполняется частично с периодичностью до 1 года, в полном объёме – до 3 лет. Если агрегат используется редко, указанный срок может быть увеличен до 5 лет. Внеочередное освидетельствование может потребоваться после реконструкции, капремонта, замены несущих конструкций, замены стрелы. При этом проводится осмотр всех механизмов и узлов, их статические и динамические испытания.

Источник Источник Источник Источник http://laborprotection.3dn.ru/book/pages/14.html

Источник Источник http://stankiexpert.ru/spravochnik/gruzopodemnoe-oborudovanie/gruzopodemnye-mashiny-i-mekhanizmy.html