Ремонт и замена зил своими руками

Капитальный ремонт двигателя ЗИЛ

С выходом все новых и новых технологий, и совершенствования моторов, многие автомобилисты забывают о старичках, которые покоряли сердца миллионов. Так, старые силовые агрегаты ЗИЛ уже давно устарели и почти вышли с обихода. Но, в отделенных регионах стран СНГ — эти моторы продолжают эксплуатироваться, снова и снова проходя капитальные ремонты.

Причины проведения ремонта

Прежде чем приступить непосредственно к рассмотрению вопроса проведения капитального ремонта, стоит рассмотреть, по каким причинам он проводится. Итак, почему же выходит со строя двигатель ЗИЛ:

- Износ основных элементов, таких как — коленчатый вал или цилиндры силового агрегата. Это связано с работой и выработкой ресурса.

- Прогорание поршневого механизма вследствие воздействия времени, а также использования некачественного горючего.

- Механические поломки головки и блока цилиндров. Наличие трещин и выработки по сальникам.

Основной причиной становится износ всех деталей в процессе эксплуатации или получение поломок.

Процедура капитального ремонта

Капитальный ремонт двигателя ЗИЛ проводится достаточно сложно и не всегда является рентабельным решением. Но, поскольку покупка нового автомобиля или блока цилиндров обойдется намного дороже, то как показывает практика, двигатель ЗИЛ стараются отремонтировать.

Итак, как и в любом случае, капитальный ремонт начинается с демонтажа мотора. Поскольку, существует несколько вариантов двигателей, то это процесс сугубо индивидуальный, к тому же мотор может располагаться не на автомобиле ЗИЛ, а например на ГАЗоне. Поэтому упускаем эту процедуру и сразу же переходим к разборке силового агрегата.

Разборка

После того, как силовой агрегат разобранный, можно приступить к процессу разборки. Первое, что необходимо снять является карбюратор. Поскольку, систему подвода топлива сняли на этапе демонтажа, то остался только этот элемент. Чтобы снять карбюратор необходимо открутить 4 гайки крепления и поднять деталь вверх. После этого, необходимо выкрутить с впускного коллектора шпильки. Если не удается сделать это стандартными методами, то поможет съемник для шпилек и болтов.

Следующим этапом становится демонтаж коллекторов. В данном случае, все просто. Чтобы демонтировать элементы необходимо выкрутить крепежные гайки и сдернуть коллекторы с посадочных мест крепления. Далее, необходимо, как и в случае с карбюратором, выкрутить шпильки с блока цилиндров.

Открутив гайки крепления, снимаем клапанные крышки, которых у двигателя две. Затем, необходимо перейти к разборке вспомогательных узлов. Если при разборке генератор и стартер не снимались, то их необходимо демонтировать, предварительно демонтировав приводной ремень.

Далее, необходимо снять топливный насос, фильтр центробежной очистки масла, приводные ремни и шкивы. Если масло с двигателя было не слито, то его необходимо слить. Для этого откручивается болт сливного отверстия. После сила моторного масла, откручиваем крепление поддона картера и демонтируем элемент.

Дальше пойдет демонтаж основных элементов двигателя. Демонтируем водяной насос. Открутив крепление головок блока, элементы демонтируются с движка. Переворачиваем мотор и откручиваем болты крепления бугеля. После того, как бугеля удалены, необходимо раскрутить крепежные болты шейки шатунов. Теперь с блока цилиндров удаляется коленчатый вал.

Стоит отметить, что по мере откручивания шатунов удаляются поршни вместе со второй частью шатуна и маслосъемными кольцами. В данном случае, необходимо быть аккуратным, чтобы тяжелый элемент не упал на ноги, поскольку двигатель перевернутый.

Итак, основные элементы удалены с блока цилиндров, и можно приступать к проведению ремонтно-восстановительных операций. Так, все конструктивные элементы и детали двигателя перемываются при помощи горячего керосина.

Промеры и диагностика агрегатов

Как показывает практика, блок цилиндров уже гильзованый, а поэтому расточка происходит непосредственно на самом моторе. Если блок был под ремонтом, то возможно его необходимо загильзовывать. Данную операцию рекомендуется доверить профессионалам на автосервисе по ремонту двигателей. Рассмотрим, размерность ремонтов и расточки блока цилиндров на примере двигателя ЗИЛ 130:

| Ремонт | Размер |

| Стандарт | 130,0 мм |

| 1 | 130,5 мм |

| 2 | 131,0 мм |

| 3 | 131,5 мм |

| 4 и более | Гильзовка блока (установка гильз стандартного размера 130,0 мм) |

Что касается коленчатого вала, то его также необходимо промерить и проверить твердость. Это делается с той целью, что на грузовиках нагрузка значительно выше, а поэтому основной элемент при большой нагрузке может порвать, а это приведет к повреждению всех внутренних элементов, и мотор снова придется капиталить.

Как показывает практика, ремонтируемый коленвал до размера 1,00 мм и больше долго не живет и его рвет под нагрузкой. Рассмотрим, основную размерность вкладышей коленчатого вала ЗИЛ:

| Вид ремонта | Размер |

| 1 | 0,25 мм |

| 2 | 0,50 мм |

| 3 | 0,75 мм |

| 4 | 1,00 мм |

Как показывает практика, зачастую коленчатые валы, особенно которые ремонтировались ранее, уже не пригодны для расточки, по причины потери твердости. Поэтому, владельцам двигателя приходится искать новый или поддержанный с минимальным ремонтом.

Также, к диагностическим операциям относят разборку и определения размеров деталей головки блока цилиндров.

Расточка блока

Расточка силового агрегата проводится на специальном расточном стенде, где цилиндры или гильзы подгоняются под размер поршня. При этом стоит понимать, что поршни необходимо подогнать по весу, чтобы не было дисбаланса. Делается эта операция на токарном станке, где на изделие снимается кромка, чтобы убрать лишнее граммы.

После того, как блок расточен необходимо провести хонинговку. Эта операция предусматривает полировку стенок цилиндров до зеркального отражения. Когда расточка-хонинговка поведена, следует отшлифовать плоскости блока. Делается это для того, чтобы плоскость блока цилиндров плотно прилегала к головке, и не было утечек жидкостей, а также «охлаждайка» случайно не попала в цилиндры.

Ремонт ГБЦ

Ремонт головки блока начинается с разборки. Сначала снимается распределительный вал. Следующим этапом разборки становится демонтаж клапанов, седел и направляющих втулок. Что касается последнего, то рекомендуется разогреть головку, чтобы при выбивании втулок не повредить посадочные места.

После полной разборки рекомендуется помыть деталь от металлической стружки и оперессовать. Это поможет узнать — нет ли трещин. Если все же разгерметизация присутствует, то место пробоя необходимо заварить. Делается данная операция при помощи аргонной сварки. Если трещин много или одна, но большая — то рекомендуется заменить корпус головки блока цилиндров.

Когда ГБЦ разобрана, можно приступить непосредственно к сборке. Первым делом на токарном станке разворачиваются направляющие втулки и подгоняются к размерам клапанов. Кстати, на двигатели ЗИЛ устанавливаются ремонтные выпускные клапаны 11 мм. После того, как направляющие втулки готовы можно их установить в корпус головки. После этого, ставятся седла, которые проходят этап шарошки.

Когда все готово, на специальном станке подгоняется фаска клапана, и они готовы к установке. Также, стоит предварительно отполировать кулачки распределительного вала, если его не нужно менять.

Сборка

Теперь, когда все готово, можно приступить к сборочному процессу. Первым делом делается балансировка коленчатого вала. Делать операцию необходимо обязательно, поскольку без нее двигатели и основные конструктивные элементы будут быстро изнашивать.

Когда сцепление сбалансированное, то необходимо приступать к укладке коленчатого вала. Он укладывается в блок цилиндров, и устанавливаются коренные вкладыши, которые фиксируются бугелями. В обязательном порядке вкладыш и коренная шейка смазываются моторным маслом. Рекомендуется использовать моторную жидкость с маркировкой М-8.

Когда коленвал уложен, следует операция перевязки поршневого механизма. Это значит, что собирается поршень с шатуном, а потом шейка шатуна крепиться к коленчатому валу. Процесс идентичен креплению бугеля.

Теперь, когда основные элементы собраны, можно приступить к установке дополнительных узлов. На автомобиль устанавливаются водяной и масляный насос. После этого, можно установить картер поддона и заднюю крышку блока.

Следующим этапом сборки становится установка головок блоков цилиндров. Так, в блок вкручиваются шпильки, которые были удалены при разборке. На них устанавливаются головки блока. Затем, можно монтировать клапанные крышки и установить коллекторы.

Устанавливаем на мотор дополнительные узлы, снятые на этапе разборки — стартер и генератор. После этого, можно поставить шкивы и приводные ремни. Чтобы полностью собрать систему охлаждения необходимо установить крыльчатку вентилятора. Также, можно монтировать карбюратор.

Последним этапом, перед обкаткой становится заливка моторного масла. Так, в мотор ЗИЛ, в зависимости от модификации, заливается 10-14 литров моторного масла. Как показывает практика, большинства владельцев склоняются к варианту заливки моторного минерального масла М-8. Для дизельных вариантов мотора рекомендуется заливать жидкость — М10-Г2К или М10Д.

Обкатка

Все двигатели, без исключения, после проведения капитального ремонта подлежат обкатке. Так, если ремонт выполняется в условиях автосервиса, то мотор сначала обкатывается на специальном стенде, а уж потом заводится и катается на горячую.

Процесс обкатки проводится на специальном стенде, где шкив коленчатого вала подключается к электромотору, который раскручивает коленчатый вал на разных оборотах. Затем, проводится регулировка клапанного механизма. После этого проводится подключение системы питания и выхлопа отработанных газов. Двигатель заводится и обкатывается на горячую. Далее, снова регулируются клапаны, и мотор можно устанавливать на автомобиль.

Вывод

Двигатели ЗИЛ считаются достаточно ремонтнопригодными. Многие автомастера отмечают, что после проведения капитального ремонта, мотор почти не теряет первоначальные ресурс, а детали работают достаточно долго. Не стоит забывать, что для продления ресурса мотор в обязательном порядке необходимо обкатать.

Ремонт холодильника ЗИЛ своими руками

Статья может быть интересна тем читателям, которые самостоятельно занимаются ремонтом бытовой техники.

Холодильники марки ЗИЛ в советское время пользовались заслуженным спросом у граждан благодаря своей надежности. У некоторых эти холодильники работают до сих пор. У кого на даче, а у кого и в городской квартире.

– Древний страшный монздр! Не современный и не модный! Археологическое безобразие!

Вот и у меня на кухне стоял холодильник ЗИЛ-64 КШ-290л (с “прямоугольной” дверцей), который служил верой и правдой с 1988 года.

Но нет ничего вечного. Однажды он перестал работать. Симптомы были такие: двигатель запускался на 1-2 секунды и выключался. Через 30-40 секунд все повторялось.

Покупка нового холодильника в нынешнее нелегкое время – это серьезный удар по семейному бюджету.

– Вот какбэ да! Хотелось бы обновить гардэроб к весне! Ах, да! И сумка новая мне нужна! Лучше 2! И зонтик! Да что там! Просто необходимо всё! Милый и самый хороший, постарайся! Ну, пожалуйста!

Вызывать мастера для ремонта – недешевое удовольствие, да и качество ремонта тоже оставляет желать лучшего. Уже однажды “обожглись” на этом. Обычно после ремонта мастер дает гарантию на свою работу 1 год. И действительно, через год с небольшим холодильник опять требует дорогостоящего ремонта. Понятно почему – все хотят вкусно есть и сладко пить!

– А мы даже и не сомневались!

Промучившись с таким холодильником 2-3 года, вы приходите к выводу, что лучше бы сразу купили новый!

Поэтому было решено попытаться отремонтировать “ветерана” своими силами, а для начала провести диагностику, чтобы хоть примерно оценить возможные материальные затраты. Для этого воспользовался поисковой системой Яндекс, в котором, как известно, есть все.

– А кое-кто туда и не за этим лазит! Я тут посмотрела где и чем ты интересовался, все теперь знаю!

По моему запросу “Ремонт холодильника ЗИЛ своими руками” Яндекс услужливо выдал несколько десятков ответов. Но все советы так или иначе сводились к тому, что на 95% неисправен агрегат. И мастер прямо вот здесь и сейчас готов выехать для его замены. Ну, что же, специалисту виднее. Однако смутило вот что: на ЛЮБОЙ вопрос читателей почти все мастера давали однозначный ответ – неисправен агрегат. И неважно, какие симптомы неисправностей перечислялись. Хотя в том же описании на холодильник в качестве вероятной причины неисправности указывался выход из строя пуско-защитного реле. Но нет! На попытку завести речь о реле, мастера возмущенно спрашивали – А вы что, специалист по холодильникам? Нет? Тогда только замена агрегата! Немедленно! Стоимость работы от 4000 рублей. И выше!

Оно и понятно, никому не охота заниматься заменой реле за копейки, все хотят развести лохов-клиентов на дорогостоящий ремонт.

– И такое даже в парикмахерской было! Везде! Жулики!

Ну, что делать? Решил попробовать сам, хоть и не мастер. Оптимизм добавляло то, что мотор запускался, пусть и на короткое время. Опять же хуже я уже не сделаю, поскольку хуже уже некуда!

К этому моменту все продукты были вынуты из холодильника и перенесены на балкон, благо на улице было прохладно.

– А кое-что и съедено по дороге! Самое вкусное! Но незаметно! А потом огорчений на миллион! Потому что диета! Строгая!

Последовательность действий была такая:

1. Отключить холодильник от сети (если до этого он еще был включен!)

2. Вынуть из-под холодильника поддон, который служит для сбора воды при самооттаивании.

3. Аккуратно отодвинуть или развернуть холодильник так, чтобы получить свободный доступ к его задней стенке. Это несложно, поскольку он на колесиках.

4. Отверткой отворачиваем 4 самореза, которые крепят нижнюю крышку и снимаем ее.

– Занял на весь день всю кухню! Ушла с подругой гулять в парк, а потом завернули в кафе! Все очень понравилось!

5. Находим реле, которое крепится к агрегату с левой стороны, если смотреть на заднюю стенку. Реле – это такая небольшая пластиковая коробочка размером примерно 4.5 на 4.5 см. Для удобства работы можно подсветить настольной лампой.

6. Отверткой отщелкиваем металлическую скобу, которая фиксирует реле.

7. Покачивая реле из стороны в сторону, аккуратно вынимаем его из гнезда. Желательно предварительно запомнить (зарисовать, сфотографировать) его положение, чтобы новое реле установить так же.

8. Снимаем с реле два зажима с проводами.

Для большей уверенности реле можно разобрать и осмотреть. Для этого отвинчиваем два самореза, расположенные по диагонали с нижней стороны реле (там, где три гнезда). Снимаем крышку.

При визуальном осмотре было обнаружено разрушение привода подвижных контактов (см. фото в начале статьи). Ремонт реле был признан нецелесообразным. Для его покупки снова вернулся к компьютеру. Для моей модели холодильника тип реле РТК-Х(М). Предложений по Москве масса, разброс цен от 500 до 700 рублей. Смысла искать самое дешевое реле не было, поэтому купил в ближайшем магазине “Кварц” за 600 рублей.

Придя домой, присоединил к новому реле зажимы с проводами и установил его на место. Защелкнул фиксирующую скобу и решил проверить. Включил холодильник в сеть. И о, чудо! Он заработал! Дал поработать ему минут 7-10, потом открыл дверцу морозильного отделения и коснулся рукой верхней части испарителя. Она стала холодной! Вывод однозначный: агрегат исправен, хладогент не вытек, иначе он бы не холодил. Холодильник можно эксплуатировать дальше, не забыв установить заднюю стенку. Для этого обязательно надо еще раз выключить холодильник из сети.

Как видим, ничего сложного в ремонте нет. Специального инструмента тоже не надо – достаточно одной отвертки. Некоторые трудности может вызвать установка фиксирующей скобы – она достаточно жесткая. Но после пары неудачных попыток она встала на свое место.

Да, чуть не забыл. Поскольку холодильник был отодвинут от стены, то желательно пропылесосить его радиатор. За долгие годы эксплуатации на нем скапливается много пыли.

– Такое безобразие! Ужооос!

Аналогичным образом можно попытаться отремонтировать холодильник ЗИЛ более ранней модели (с “овальной” дверцей). Порядок действий тот же, только там нет нижней крышки и тип реле будет совсем другой. При покупке нового реле обязательно уточните, на какое напряжение рассчитано это реле. Они бывают на 220 Вольт и на 127 Вольт (совсем старые модели). Вам нужно то напряжение, на которое рассчитан ваш холодильник.

Вот вроде и все. Буду рад, если эта статья поможет вам в святом деле экономии семейного бюджета!

– Молодец! Лучше всех потому что! Чмоки-чмоки! А кухню как запачкал! Мыть полы не буду! Я сегодня очень устала! Занята была весь день!

– Хозяйка! На бутылку бы надо! Ремонт обмыть!

P.S. На даче стоит похожий неисправный холодильник с аналогичными симптомами. Летом попытаюсь его отремонтировать. О результатах отчитаюсь.

– Отлично! Деньги всегда можно сэкономить, если захотеть и я потрачу их на серьезные штучки! Чмоки!

Ремонт и замена зил своими руками

Ремонт головки цилиндров двигателей 3M3-53 и ЗИЛ-130

Головки цилиндров обоих двигателей изготовлены из алюминиевого сплава АЛ-4. Положение головки относительно блока фиксируется при помощи двух фиксаторов, запрессованных в блок цилиндров. На каждой головке цилиндров расположены впускные и выпускные клапаны для своего ряда цилиндров.

Головки цилиндров двигателей ЗИЛ-130 и 3M3-53 восстанавливают при наличии:

трещин, обломов и пробоин;

коробления поверхности прилегания головки к блоку цилиндров более 0,2 мм;

износа отверстий в направляющих втулках клапанов до диаметра более 11,05 мм для двигателей ЗИЛ-130 и 9,05 мм для двигателей 3M3-53;

выработок, рисок и раковин на седлах впускных и выпускных клапанов;

ослабления посадки седел впускных и выпускных клапанов; износа торцовых поверхностей под свечи и гаек крепления головок цилиндров;

износа отверстий под направляющие втулки, клапанов до размеров более 19,05 мм (ЗИЛ-130) и 17,05 или 17,30 мм1 (3M3-53);

износа резьб или срыве более двух ниток резьбы в отверстиях;

износа резьб на шпильках головок цилиндров; износа резьбы или срыве более одной нитки резьбы под свечи.

Головки подлежат выбраковке:

при наличии сквозных трещин или пробоин любого характера, захватывающих поверхности камер сгорания или трещин, выходящих в отверстия под свечи;

при уменьшении глубины камеры сгорания по высоте более чем на 1 мм.

Трещины головок цилиндров устраняют теми же способами, что и при ремонте блоков цилиндров двигателей ЗМЗ, которые изготовляют также из алюминиевого сплава АЛ-4. Целесообразно перед сваркой нагревать головку в печи- до температуры 200—300°С, что способствует значительному повышению качества сварного шва и уменьшает возможность возникновения сварочных трещин.

1 По чертежам завода-изготовителя допускается изготовление отверстии под втулки направляющих клапанов номинальных размеров 17 и 17,25 мм.

Как показали наблюдения, проведенные в ХАДИ, интенсивному коррозионному разрушению (особенно при применении жесткой воды) подвергаются отверстия рубашки охлаждения головки цилиндров. Этот дефект устраняют при помощи сварки. С дефектного места тщательно удаляют следы коррозии, а затем наплавляют отверстия.

После наплавки, а также при короблении плоскости прилегания головки к блоку цилиндров, эту плоскость необходимо фрезеровать «как чисто».

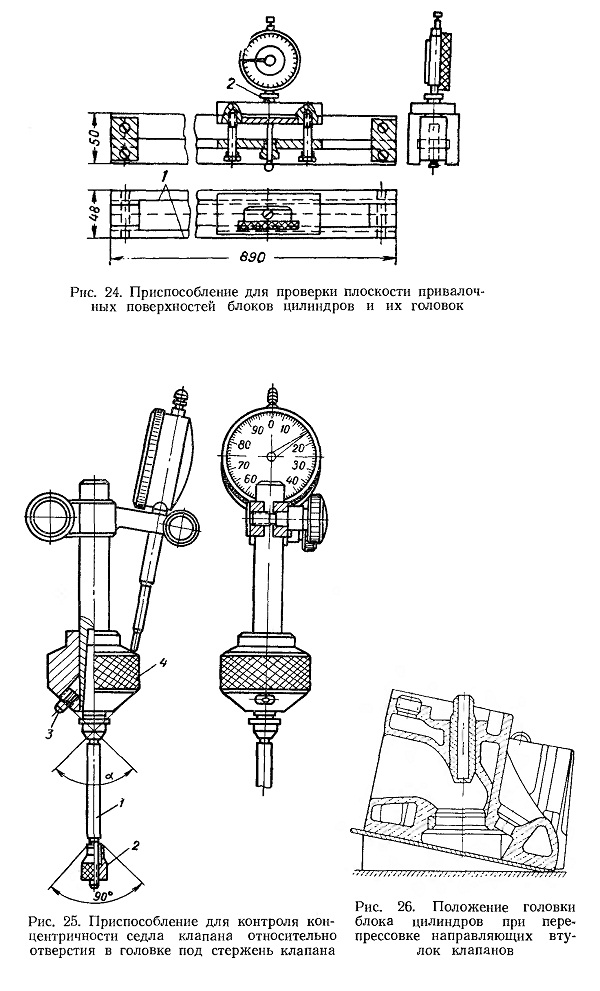

После этого проверяют неплоскостность поверхностей прилегания головки к блоку цилиндров и поверхностей под фланцы выпускного трубопровода при помощи линейки и щупа (рис. 23) или приспособлением (рис. 24), направляющую линейку I которого устанавливают на проверяемую плоскость, а ползунок 2 с установленным на нем индикатором перемещают вдоль линейки. По отклонению стрелки индикатора можно судить об отклонении от плоскостности головки цилиндров.

После обработки плоскости разъема рассверливают наплавленные отверстия рубашки охлаждения по кондуктору. На головке цилиндров кондуктор фиксируют при помощи двух штиф тов, входящих в отверстия под установочные штифты блока.

Расстояния между отверстиями кондукторных втулок соответствуют расстояниям между отверстиями под шпильки или болты головок цилиндров двигателей ЗМЗ.

Весьма частым дефектом головок является износ и смятие резьб в отверстиях под свечи.

Изношенную резьбу под свечи восстанавливают постановкой ввертыша. Для этого резьбовое отверстие рассверливают до диаметра 18,3 мм, зенкуют до диаметра 25 мм на глубину 2,5 мм (общая глубина 5,5 мм) и нарезают резьбу 1М20х1,5 под ввертыш, а затем ввертывают ввертыш и развальцовывают

его со стороны плоскости разъема. Перед постановкой ввертыша под него ставят медную шайбу толщиной 1 мм.

В головки запрессованы направляющие втулки и вставные седла клапанов. Втулки клапанов 3M3-53 и ЗИЛ-130 чугунные или металлокерамические следующего состава: основа — же-

лезный порошок, компоненты — медь 3% (по ГОСТ 4960—49) и графит 1,3% (по ГОСТ 4404—58).

Вставные седла клапанов изготовляют из жаропрочного чугуна высокой твердости следующего состава: С—2,7-т-2,1;

Si—1,7-2,1; М n —0,9-0,3; С r —2,0–2,4; Ni— 11- 13 ; С u —0,6 — –0,7%. Незначительные повреждения на посадочных конусах седел устраняют притиркой, более глубокие шлифованием абразивным кругом с углом заправки 45° 30′ для впускных и 60°30′ для выпускных клапанов с помощью планитарно-шлифовального приспособления, пневматической или электрической дрелью и последующей притиркой.

После шлифования и притирки необходимо проверить концентричность седел относительно направляющей при помощи приспособления (рис. 25).

Износ отверстий втулок клапанов не должен превышать 0,05 мм от нижнего предельного размера. При большем износе

отверстия обрабатывают под ремонтные размеры или втулки выпрессовывают и заменяют новыми.

Для выпрессовки и запрессовки необходимо придать вертикальное положение оси втулки, для чего применяют наклонную подставку с упором (рис. 26).

Перед запрессовкой металлокерамические втулки рекомендуется выдерживать в масле в течение 24 ч. Запрессованные втулки развертывают под номинальный размер 11,000—11,027 мм (ЗИЛ-130) и 9,000—9,020 мм (3M3-53).

При наличии в седлах трещин и глубоких раковин, не поддающихся устранению шлифованием, седла выпрессовывают при помощи съемников

(рис. 27) или вырезают на сверлильном станке торцовым зенкером. После вырезания седел клапанов отверстия в головке под седла развертывают до ремонтных размеров и в них запрессовывают новые седла, имеющие увеличенные наружные диаметры.

При запрессовке втулок и седел головки нагревают в сушильном шкафу до 170—180°С, а втулки и седла охлаждают в сухом льду или жидком азоте до температуры —50—60°С и пос-ле запрессовки зачеканивают вокруг раздачей металла головки.

Размеры основных элементов головки приведены в табл. 11. Втулки с увеличенными размерами отверстия комплектуют с клапанами ремонтных размеров, восстановленных хромированием. Втулки с уменьшенными размерами отверстий устанавливают при замене втулок и комплектуют с клапанами ремонтных размеров, восстановленных шлифованием стержней клапанов.

Чистота поверхности в отверстиях головки должна быть не ниже: под втулки клапанов

▼6; под клапаны ▼ 7; под седла клапанов ▼ 6. Чистота поверхности посадочных конусов должна быть не ниже ▼ 8. Биение поверхности посадочного конуса седел клапанов после шлифования относительно отверстия втулки не должно превышать 0,03 мм.

Для проверки концентричности этих поверхностей следует применять универсальное приспособление (см. рис. 25). При

проверке концентричности оправку 1 приспособления вводят в отверстие направляющей втулки клапанов и закрепляют гайкой 2. При этом измерительный наконечник 3 муфты ложится на поверхность посадочного конуса седла. Поворачивая муфту 4 и наблюдая показания индикатора, судят о концентричности расположения оси отверстия втулки и поверхности седла клапана. Оправка 1 приспособления сменная, ее диаметры соответствуют номинальному и ремонтным размерам отверстий направляющих втулок клапанов. Муфта 4 также сменная.

Размеры муфт увязаны с диаметрами посадочных конусов седел.

Рис. 27. Съемник для выпрессовки седла клапана:

I — корпус съемника; 2— винт с разжимным конусом; 3— специальная гайка с тремя лапками; 4— стяжная пружина; 5 — разжимной конус лапок; 6 — лапки; 7 — вставное седло; 8 — головка цилиндров

Размеры основных элементов головок цилиндров в сборе, м м

Как сделать и отремонтировать компрессор ЗИЛа-130 своими руками

Компрессор — универсальное устройство, которое широко применяется не только в автомобильной сфере, но и на производстве. Чтобы сэкономить и не приобретать дорогостоящее оборудование, некоторые мастера пытаются создать самостоятельно компрессор ЗИЛ.

Устройство

Компрессор — двухцилиндровое устройство поршневого типа. Его принцип работы заключается в перекачке воздуха посредством движения поршней. Устройство компрессора состоит из:

- проводного картера с каналами;

- сальника;

- пружины;

- уплотнителя.

Поршни изготовлены из алюминия и оснащены пальцами, которые закреплены стопорными кольцами. Посредством впускных клапанов воздух, находящийся в воздушном фильтре двигателя, проникает в цилиндры компрессора. Он сжимается поршнями и поступает в пневматическую систему. Затем проходит через нагнетательные клапаны, которые расположены в головке цилиндра.

Система охлаждения

Двигатель имеет жидкостную систему охлаждения закрытого типа. Она состоит из: радиатора, термостата, насоса, температурного датчика, компрессора и патрубка. Работает по принципу принудительной циркуляции охлаждения. Если жидкость в системе перегревается, то необходимо открыть пробку радиатора. При ее открытии из горловины выбрасывается струя горячей воды. Поэтому это нужно делать осторожно.

Система смазки

Система смазки — комбинированная. Смазочное вещество поступает из смазочного узла системы мотора и остывает с помощью охлаждающей жидкости.

Характеристики

Подробное описание зиловского компрессора. Технические характеристики:

- производительность — 210 л;

- рабочий объем — 214 см³;

- размер цилиндра — 60 мм в диаметре;

- цилиндр — 2 шт.;

- потребляемая мощность — до 21,1 кВт;

- частота вращения — 2000 об/мин;

- внутреннее давление пневмосистемы — 740 кПа;

- гарантийный срок — 6 месяцев.

Как сделать компрессор своими руками

Устройство своими руками делают базе зиловского компрессора. Если оно предназначено для выполнения небольших задач, то переделка компрессора будет минимальная. Его доработка проводится в том случае, если устройство планируют использовать долго и с большими нагрузками. Из материалов понадобятся:

- двигатель;

- ресивер;

- манометр;

- предохранительный клапан.

При изготовлении самодельного аппарата важно правильно передать на агрегат вращающий момент. За давление отвечают клапан и манометр, которые монтируют на ресивер. Тонкости сборки:

- Вращающий момент. Чтобы компрессор сохранил свою мощность и количество оборотов, некоторые мастера делают прямое подключение. Но такое подключение требует наличие мощного двигателя. Поэтому двигатель с агрегатом соединяют посредством ременной передачи. Если соединение сделать через редуктор, то вращающий момент получится достаточным. В основном при изготовлении компрессора используют ременную передачу, так как качественный редуктор стоит дорого.

- Двигатель. Двигатель подбирают таким образом, чтобы он соответствовал всем параметрам компрессора. Чтобы в устройстве сформировалось максимальное давление, скорость вращения двигателя должна быть более 2000 об/мин. Это позволит компрессору работать в легком режиме. Если аппарат будет использоваться без нагрузок и непродолжительный период, то подойдет агрегат мощностью 1 кВТ. Для более интенсивной работы применяют изделия большой мощности.

- Ресивер. Самодельный компрессор должен быть компактных размеров. Для этого из газового баллона или огнетушителя изготавливают ресивер. Также подойдет любая металлическая емкость. Главное, чтобы готовое устройство имело средние размеры. Конструкция оснащается манометром и регулятором давления. Для этого ее нужно доработать. Возле входа в резервуар монтируют готовый узел с редуктором, который можно приобрести в магазине. После установки клапана обратного давления проводят его настройку.

- Система охлаждения и смазка. У некоторых компрессоров во время работы происходит большой перегрев. Чтобы устранить этот недостаток, их дорабатывают системой охлаждения. Для этого в шатунах проделывают отверстия, а нижнюю крышку оборудуют косой трубкой. На выходе из картера монтируют фильтр. Он должен быть прозрачным. Это позволит наблюдать за уровнем масла. Из огнетушителя создают влагоотделитель.

Компрессор устанавливается на станину. Для этого в каркасе проделывают необходимые посадочные места под устройство. Двигатель жестко закрепляют на станине. Остальные элементы, которые подключаются через шланги, монтируют отдельно.

Неисправности и ремонт

Шум и стук во время работы компрессора, а также масло, которое появляется в воздушном баллоне, свидетельствует о неисправности устройства.

- Со временем на блоке картера образуются трещины и сколы. Картер полностью заменяют, если на его стенках возникли трещины. Трещины заваривают, если они расположены на фланце крепления картера и имеют маленький размер.

- Чтобы проверить герметичность цилиндра, его укладывают в водяную ванну и наполняют сжатым под давлением воздухом. Если появились пузырьки, то он считается не герметичным. Ремонт производят путем растачивания емкости и хонингуют ее под ремонтный размер. Блок в разъемном состоянии должен быть цельным, без забоин. Допускается отклонение до 0,04 мм. Нельзя, чтобы под лекальной линейкой проходил щуп в 0,05 мм.

- Ремонтный размер поршней определяется по цифре, выбитой на дне поршня. Это цифра +04, +0,8.

- Если износились шариковые подшипники, их спрессовывают и заменяют новыми.

- Если шатунные шейки вала имеют износ выше 0,05 мм, то полностью меняют коленчатый вал.

- Чтобы исправить изношенную верхнюю головку шатуна, запрессовывают ремонтную втулку, предварительно сделав отверстие диаметром 14,019 мм.

Если торец крышки и ее задняя часть не прилегают плотно к корпусу, то вовремя трения они вместе с уплотнителем изнашиваются. При появлении трещин их меняют на новые детали.

Как выполнить ремонт своими руками ЗИЛ-130

В свое время автомобиль ЗИЛ-130 считался одним из самых распространенных на дорогах бывшего СССР. Да и на сегодняшний день владельцы этих грузовиков не торопятся от них избавляться и сдавать в металлолом, ухаживают за ними, а при необходимости и производят ремонт своими руками ЗИЛ-130.

Порой возникает необходимость выставить зажигание на автомобиле. Как правило, это необходимо сделать сразу после ремонтных работ с двигателем при замене деталей поршневой группы, деталей привода газораспределительного привода, заменой привода самого прерывателя или импульсного датчика.

Выставление зажигания на ЗИЛ-130

Наконец-то завершен ремонт-ЗИЛ-130: произведена замена изношенных деталей, установлено все необходимое навесное оборудование на двигатель, а сам он выставлен на место, должным образом закреплен, подключено все электрооборудование машины и аккумуляторная батарея подсоединена. Теперь пришла пора выставить зажигание.

- Выверните свечу зажигания первого цилиндра и вставьте сделанный из бумаги тампон. После чего необходимо медленно вращать коленвал ручкой до того момента, пока поршень первого цилиндра не окажется в верхней мертвой точке такта сжатия. На это укажет тот самый бумажный тампон, который будет выброшен с негромким хлопком из гнезда свечи.

- Совместите метку, нанесенную на шкиве коленвала, с меткой верхней мертвой точки на гребенке, которая установлена на крышке распределительных шестерен.

- Далее необходимо установить привод распределителя или датчика импульсов. Для чего надо опустить его в отверстие в блоке цилиндров двигателя, совместить отверстие нижней пластины привода с отверстиями с нанесенной резьбой на блоке цилиндров. К тому же очень важно, чтобы ось отверстия на верхней пластине привода ни в коем случае не отклонялась от паза, расположенного на валу самого привода более чем на 15˚ (+/ −). Далее необходимо расположить паз со смещением в сторону переднего торца цилиндров ЗИЛ-130.

- Обязательно убедившись в том, что привод выставлен должным образом, нужно зафиксировать его при помощи болтов. Далее необходимо поворачивать коленвал до того момента, пока метка на шкиве не совпадет с одной из меток, расположенной между значением 3-6 гребенки (так называемый установочный угол опережения зажигания).

- После следует установить регулировочными винтами верхнюю пластину октан-корректора на значение «ноль», расположенное на шкале нижней пластины. Далее необходимо зафиксировать это положение, вставить распределитель-прерыватель в привод таким образом, чтобы октан-корректор располагался сверху. Положение ползунка обозначит вам то место, в котором будет расположен провод первого цилиндра на самой крышке распределителя.

- Потом необходимо (поворачивая корпус прерывателя) добиться такого его положения, чтобы контрольная лампочка гасла, то есть до того момента, когда кулачки вала отожмут подвижный контакт.

- Теперь нужно найти момент, когда будет подача искры на свечу первого цилиндра и выполнить фиксирование корпуса распределителя-прерывателя в данном положении. После чего требуется установить крышку и в ее отверстия вставить высоковольтные провода. Сперва вставляется провод первого цилиндра, а следом и остальные провода цилиндров в порядке их работы 1-5-4-2-6-3-7-8.

- Центральный провод подсоединяем к катушке зажигания. Далее проверяется работоспособность системы зажигания, то есть имеется ли искра между блоком цилиндров и центральным проводом. При наличии контактной системы зажигания, просто необходимо размыкать контакты прерывателя. Если же у вас бесконтактная система, то нужно при помощи ключа включать/выключать зажигание. Запустить электростартером двигатель ЗИЛ-130.

После того как двигатель прогреется и окончательно будет проверена работа системы зажигания, можно считать ремонт своими руками ЗИЛ-130 завершенным. Если же и остались проблемы, то еще раз необходимо провести регулировку системы зажигания при помощи октан-корректора.

При должном уходе и своевременной профилактике автомобиля, такая машина как ЗИЛ-130 может прослужить вам еще довольно долго.

Видео: Двигатель ЗИЛ-130

Похожие статьи:

С советских времен “Газель” грузовая считалась удобным, вместительным, а главное, недорогим транспортным средством. Все эти характеристики принесли ей немалую популярность среди большинства потребителей. “Газель” для перевозок приобретают большинство мелких и крупных предприятий. Кроме предприятий, “Газель” можно увидеть и в сельской .

Автоцистерна – это грузовой автомобиль, оснащённый емкостью для транспортировки различных веществ. Существуют автоцистерны для перевозки молока, кваса, пива или других напитков. Есть цистерны, в которых перевозят сыпучие грузы: муку, цемент, гипс и др. Но, конечно, чаще всего используются на практике .

Известно, что обычно все современные автомобили имеют общее техническое устройство и принцип работы механизмов, узлов, причем независимо от марки автомобиля и его производителя. Таким образом, устройство автомобиля КамАЗ не стало исключением из правил. Поэтому речь пойдет об обслуживании гидрокомпенсаторов в .

До сегодняшнего дня в России законов, касающихся переработки автотранспорта, практически нет. Согласно нормативно-правовой базе возможно было лишь списание автомобиля с учета в ГИБДД, а что касается этапа по переработки, то государство либо брало его на себя, либо перенаправляло к частным .

Грузовой автомобиль Урал-4320 уже не одно десятилетие выпускается на Уральском автомобилестроительном заводе, а если быть точнее, то автомобиль выпускается со времен Советского Союза. За свою долгую историю, а это более 30 лет, устройство автомобиля Урал-4320 не модифицировалось, и по-прежнему этот .

Зил -130

Зил самосвал

Кузов ЗИЛ-130 платформа и ее ремонт

Кузов ЗИЛ-130 бортовой

Кузов ЗИЛ-130 на автомобили ЗИЛ-433360 устанавливают деревянную, с металлической окантовкой и с металлическими поперечными брусьям основания платформы. Задний борт и боковые борта откидные; передний борт глухой.

длина 3752 мм:

ширина 2326 мм:

высота бортов без решеток 575 мм; высота по дугам тента 1700 мм:

погрузочная высота платформы 1450 мм.

Кузов ЗИЛ-130

Кузов ЗИЛ-130

На автомобили ЗИЛ-4331 10 может быть установлена металлическая платформа мод ЗИЛ-4331 состоящая из основания, шести бортов и каркаса с тентом. Основание платформы выполнено в виде металлического каркаса с деревянным настилом, металлические борта представляют собой профилированные панели, изготовленные из листовой стали и проваренные к жестким металлическим каркасам. Задний Борт и боковые борта — откидные; высокий передний борт прикреплен основанию платформы.

длина 4692 мм;

ширина 2328 мм;

высота бортов без решеток 575 мм;

высота по дуге тента 2000 мм;

погрузочная высота платформы 1400 мм.

Ремонт платформ

При ремонте платформы необходимо, чтобы пиломатериалы идущие на ремонт и изготовление платформы, имели влажность не выше 22%

Продольные и поперечные брусья платформы, а также, крайние доски пола, верхние доски бортов должны изготавливаться из сосны первого сорта (ГОСТ 9008-81)

Остальные детали платформы изготавливаются из сосны или ели второго сорта (ГОСТ 9008-81).

Деревянные детали платформы должны быть чисто простроганы не должны иметь задиров и ступенчатости. Доски пола должны быть обработаны в четверть, доски бортов в шунт. Спилы торцов должны быть чистыми без отщипов и сколов.

При ремонте платформы допускается использование продольных и поперечных брусьев, бывших в употреблении и имеющих износ торцов до 20 мм с каждого конца, сколы до ¼ толщины и 100 мм длины , задиры глубиной до 10 мм, шириной до 30 мм и длинной до 500 мм. допускается также использование досок изношенных по толщине на 5 мм брусьев основания изношенных на 8 мм и постановка средних досок пола не более чем из двух кусков при условии крепления их к двум поперечинам брусьев.

Разрешается надставка не более одной средней доски на борт при условии, что каждый конец доски и надставки будет закреплен болтом. При сборке платформы предъявляются следующие требования: собранные поперечные и продольные брусья не должны быть перекошены. Поперечные брусья должны быть параллельны меж собой;

между поперечными и продольными брусьями должен быть угол 90°;

доски пола платформы, соединенные в четверть, должны плотно прилегать друг к другу кромками;

зазор в стыках досок настила основания после естественного высыхания не должен превышать 3 мм по всей длине, а в отдельных местах 5 мм на длине до 500 мм;

доски бортов платформы должны плотно прилегать друг к другу кромками. Допускаются зазоры до 2 мм по всей длине доски и местные зазоры не более 3 мм на длине 500 мм.

Под гайки болтов, прилегающие непосредственно к дереву, должны быть поставлены круглые шайбы толщиной не менее 2 мм. Болты оковки должны быть поставлены головками с внутренней стороны платформы. Концы болтов не должны выступать из нас на величину более одного диаметра болта. Борта платформы должны плотно закрываться. Запоры бортов должны устанавливаться только стандартные и действовать свободно, ба особых усилий.

Зазоры между открывающимся бортом и основанием платформы должны быть не более 5 мм, в отдельных местах допускается до 7 мм на длине до 300 мм. На досках бортов и пола допускаются сквозные трещины длиной 200 мм, не проходящие через отверстия под болты. Оковка платформы должна быть плотно подогнана к деревянным деталям, местные зазоры допускаются не более 3 мм на длине 200 мм.

Кузов ЗИЛ-130 самосвал

Кузов ЗИЛ -130 самосвал поднимается на определенный угол подъема в 50 градусов. Этот градус дает перевозимому грузу легко высыпаться из данного кузова под своим весом.

Кузов ЗИЛ-130 самосвал

Кузов ЗИЛ-130 самосвал

Объем кузова ЗИЛ-130 составляет — 5 кубов

Вес кузова автомобиля ЗИЛ — 1,5 т

Размеры кузова ЗИЛ — 130 — 3750 х 2215 х 490

Площадь кузова автомобиля ЗИЛ — 8,7 м.кв.

Платформа ЗИЛ — 130

Платформа ЗИЛ — 130

Разгрузка кузова возможна на три стороны, сельхоз вариант.Такие машины широко применялись на посевных и уборке урожая с полей.

Рычаг подъема кузова ЗИЛ

Рычаг подъема кузова ЗИЛ

У меня раньше был ЗИЛ бортовой с деревянным кузовом. Все это снимал пустил в дрова. Купил кузов самосвальный на чермете, весь его усилил, проварил и установил на автомобиль. Только вот переоформлял долго, кучи справок пришлось собирать чтобы поставить его на чет как самосвал.

Крепление борта ЗИЛ

Крепление борта ЗИЛ

Шарнир борта делал усиленный, толстые пластины как показано на фото приваренные к ролику и на шплинте плюс уголок на крестовине борта все это дает надежно сваренную конструкцию и ходит уже много лет.

Крепление лопаты на кузове

Крепление лопаты на кузове

Крепление для лопаты сделано очень просто. Приварена пластина к ребру жесткости кузова и одной рукой лопата легко под своим весом вставляется и держится надежно.

СМОТРИТЕ ВИДЕО

Зил -130

Зил самосвал

Двигатель ЗИЛ-130

Двигатель ЗИЛ-130 и его устройство

Завод имени Лихачева выпускает грузовой автомобиль ЗИЛ-130 и на его базе разные модификации. Автомобиль оборудуется многоцилиндровым карбюраторным двигателем ЗИЛ-130 мощностью 150 л/с, обеспечивает движение автомобиля со скоростью 90 км/ч. О конструктивных особенностях двигателя расскажу я.

Двигатель ЗИЛ-130

Двигатель ЗИЛ-130

В двигателе 8 цилиндров расположенные V образно в 2 ряда под углом 90 градусов, уменьшают его длину и дают возможность удобно и доступно разместить на двигателе его внешнее оборудование. С правой стороны на двигателе установлен масленый насос и генератор. С левой стороны бачек, насос гидроусилителя руля, маслоуказатель и стартер.

В развале между цилиндрами расположен карбюратор, топливный насос, воздушный фильтр, фильтр очистки масла, прерыватель распределитель и впускной трубопровод. Спереди двигатель оснащен водяным насосом, воздушным компрессором, воздушным фильтром, шкивами клиноременной передачи и вентилятором. Основой двигателя является кривошипно-шатунный механизм. Он состоит из колен вала, кривошипа, которого при помощи шатунов соединены с поршнями цилиндров.

Распределительный механизм ЗИЛ-130

Распределительный механизм ЗИЛ-130

Распределительный механизм

Коленчатый и распределительные валы соединяются шестернями, поэтому они работают строго согласовано. От кулачков распредвала через толкатели и штанги движение передается коромыслами, которые и открывают клапаны, а к своим гнездам клапаны прижимаются пружиной.

В процессе работы все детали механизма должны смазываться, охлаждаться, а рабочий процесс обеспечивать питание горючей смеси. Все показанные механизмы и системы образуют единый силовой агрегат двигатель ЗИЛ-130

Кривошипно шатунный механизм

Кривошипно шатунный механизм

Рассмотрим детали кривошипно-шатунного механизма.

Коленчатый вал вместе с шатунно-поршневыми группами движется, а блок цилиндров с головками является неподвижными корпусными деталями. Блок цилиндров усилен перегородками стенками рубашек охлаждения и поперечными арками, поэтому корпус блока является монолитным жестким и прочным.

В отверстии верхней части блока устанавливаются мокрые гильзы цилиндров. Сверху гильзы уплотняются зажимом бурта между головками цилиндров и блоком, а в низу двумя резиновыми кольцами. Для повышения износостойкости в гильзы запрессовываются кольцевые вставки из антикоррозионного чугуна.

Головка блока ЗИЛ-130

Головка блока ЗИЛ-130  Головка блока ЗИЛ-130

Головка блока ЗИЛ-130

Головка блока

Каждая головка цилиндров представляет собой сложную отливку из алюминиевого сплава. Головка имеет боковые стенки с рубашками охлаждения и нижнюю плиту. С одной стороны в головке сделаны впускные каналы, а с другой выпускные. В нижнюю плиту запрессованы седла а сверху направляющие втулки клапанов. Надежность плотного соединения головки цилиндров с блоком достигается прокладкой из асбесто стального полотна.

Поршень ЗИЛ-130

Поршень ЗИЛ-130

Поршни

Поршни изготавливаются из специального алюминиевого сплава. При работе поршень испытывает большие механические нагрузки и значительные нагревы поэтому головка плоского днища поршня массивная. Из внутренней стороны усилена ребрами соединяющими ее с бобышками.

Юбка поршня является направляющей. Поршень имеет канавки для установки в них поршневых колец. В трех верхних канавках устанавливаются упругие чугунные компрессионные кольца. Поршень соединяется с шатуном поршневым пальцем.

Колен вал ЗИЛ-130

Колен вал ЗИЛ-130  Колен вал ЗИЛ-130

Колен вал ЗИЛ-130

Колен вал

Особенность конструкции колен вала, что на каждой шейке его кривошипа располагаются по 2 шатуна. Колен вал стальной полно опорный. Его 5 коренных шеек распределены равномерно после каждого кривошипа.Коренные шейки вала увеличены по диаметру но незначительны по длине, а шатунные наоборот. Коренные шейки вала как и шатунные вращаются в подшипниках с тонкостенными трехслойными вкладышами состоящими из 2 взаимозаменяемых полуколец.

Во время работы двигателя, поршни совершают поступательно-возвратное, прямолинейное движение, а шатуны кривошипа превращают это движение во вращательное, при этом масса кривошипов вместе с нижними головками шатунов создают на валу центробежные силы, которые неравномерно нагружают коренные подшипники, картер двигателя и вызывают вибрацию, поэтому колен вал изготовлен с шестью противовесами.

Эти противовесы и уравновешивают центробежную силу кривошипа и шатунов. В коренных шейках колен вала просверлены канавки, для смазки шатунных подшипников. Каналы проходят через щеки кривошипов к шатунным шейкам, а в шейках сделаны полости для грязеуловителя.

От осевого перемещения в блоке колен вал удерживается 2 стальными упорными шайбами расположенными с обеих сторон первого коренного подшипника. На переднем конце вала устанавливается распорно — упорная шайба, шестерня колен вала, маслоотражатель, храповик, и шкив ременной передачи.

Задний конец вала имеет маслоотражательный гребень и маслосгонную резьбу. Уплотнение конца вала обеспечивается сальником. На фланце колен вала устанавливается маховик с зубчатым венцом для пуска двигателя от стартера. Маховик крепится к фланцу шестью болтами.

Поддон ЗИЛ-130

Поддон ЗИЛ-130

Поддон

Картер двигателя закрывается поддоном. Он становится резервуаром для масла и предохраняет детали от загрязнения. Между картером и поддоном ставится пробковая прокладка. Распределительный механизм двигателя ЗИЛ-130 клапанного типа. Клапаны впуска и выпуска каждого цилиндра находятся непосредственно над полостью цилиндров.

Тарелки клапанов пружинами прижимаются к своим седлам. Распредвал соединен шестерней с коленчатым валом и работает с ним синхронно. Кулачки вала через толкатели и штанги передают движение к коромыслам. Коромысла поворачиваясь на оси преодолевают усилие пружин и опускают клапан открывая отверстия в цилиндры.

Одновременно под действием пружины толкатели прижимаются к кулачку вала и обеспечивают необходимую продолжительность открытия клапана, так работает этот механизм.

Двигатель ЗИЛ-130

Двигатель ЗИЛ-130  Двигатель ЗИЛ-130

Двигатель ЗИЛ-130  Распредвал ЗИЛ-130

Распредвал ЗИЛ-130  Система смазки двигателя

Система смазки двигателя  Система охлаждения двигателя

Система охлаждения двигателя

Распредвал

Распредвал двигателя стальной. Для управления клапанами на валу имеется 16 кулачков.Так же находится эксцентрик топливного насоса, насос для шестерни, шестерня привода распределителя зажигания и масленого насоса. Вал имеет 5 опорных шеек, которые вращаются в подшипниках состоящих из втулок покрытых биметаллическим сплавом.

От осевого перемещения вал удерживается стопорным фланцем, а зазор между ступицей шестерни и торцом опорной шейки вала фиксируется распорным кольцом, толщина которого несколько больше упорного фланца. Распредвал приводится в движение от коленчатого вала, через пару шестерен.

Шестерни закрываются крышкой. Синхронная работа 2 валов достигается правильным соединением по меткам. Толкатели представляют собой пустотелые стальные стаканы. Штанги состоят из стальных трубок с запрессованными по концам закаленными наконечниками.

Коромысла в сборе

Коромысла в сборе  Коромысло ЗИЛ-130

Коромысло ЗИЛ-130  Механизм газораспределения

Механизм газораспределения

Коромысло

На осях головки блока установлено 8 стальных коромысел. Ось коромысел закреплена на 4 стойках. Коромысло является неравноплечим рычагом, его короткое плечо находится под штангой, а длинное над стержнем клапана, что способствует большему открытию.

Короткое плечо коромысла имеет винт с контр гайкой. Стержни клапанов работают в направляющих втулках. Они обеспечивают посадку клапанов на седла без перекосов. Седла клапанов вставные. Пружины способствуют посадке клапанов на седла.

Нижний конец пружины упирается в упорную шайбу, а верхний, в тарелку, которая удерживается на стержне клапана 2 сухарями. Моменты открытия клапанов по отношению к мертвым точкам называется фазой газораспределения, которая выражается в градусах поворота колен вала.

Клапан ЗИЛ-130

Клапан ЗИЛ-130  Клапан ЗИЛ-130

Клапан ЗИЛ-130

Клапана

Впускной клапан начинает открываться до прихода поршня в ВМТ за 21 градус поворота кривошипа колен вала. Это необходимо для большего открытия клапана и лучшего заполнения цилиндров смесью. Закрывается впускной клапан после прохода поршня в ВМТ на 75 градусов поворота кривошипа вала.

Выпускной клапан открыт до прихода поршня в ВМТ за 57 градусов поворота кривошипа вала. Закрывается выпускной после прохода поршня в ВМТ на 39 градусов поворота кривошипа. Этим достигается лучшая очистка камеры сгорания. Период одновременного открытия клапанов возле ВМТ называется перекрытием.

Порядок работы цилиндров

Порядок работы цилиндров

На двигателе ЗИЛ-130 нумерация цилиндров идет так 12345678 с правого левого ряда, причем очередность работы цилиндров следующая 15426378. К раме двигатель крепится на 3 точках. Передней точкой является крепление передней крышки распределителя шестерен.

Лапы упираются на поперечину рамы двумя задними опорами служат лапы картера сцепления закрепляемые на 2 кронштейнах рамы. Каждая точка крепления эластична с резиновыми подушками. Сложный агрегат двигатель ЗИЛ-130 удобен в обслуживании, надежен и долговечен в эксплуатации.

СМОТРИТЕ ВИДЕО

Двигатель ЗИЛ 130: Технические характеристики и устройство

В судьбе старейшего автомобильного завода России (1916 год основания), названного в честь Ивана Алексеевича Лихачёва, главную роль сыграли два одноимённых изделия, автомобиль и двигатель ЗИЛ 130. Оба агрегата стали олицетворением предприятия, надолго закрепив за ним славу производителя надёжных, долговечных и не «убиваемых» машин и силовых установок.

Начало выпуска стартовало в 1964 году. Мотор для автомобиля создавали, беря за основу тяговую установку ЗИЛ-111, внеся в конструкцию много изменений. Полученный продукт известен каждому жителю нашего региона, поскольку в конце производственного периода по дорогам курсировало свыше 3000000 экземпляров «сто тридцатых». Для того времени и машина и двигатель – образец качества, и неприхотливости. Показатели повлияли на популярность изделия, сделав востребованным и незаменимым среди грузовой техники.

Двигатель ЗИЛ-508

Верхнеклапанный двигатель V8 по конструкции был схож с двигателем лимузина ЗИЛ-111. Однако на 130-м двигатель объемом шесть литров развивал всего 150 л.с. Зато питался 72-м бензином.

Верхнеклапанный двигатель V8 по конструкции был схож с двигателем лимузина ЗИЛ-111. Однако на 130-м двигатель объемом шесть литров развивал всего 150 л.с. Зато питался 72-м бензином.

Явление народу

Грузовик по тем временам получился новаторским, с невиданным для советского водителя уровнем комфорта. Рулевое управление было c гидроусилителем, а пятиступенчатая коробка передач оснащалась синхронизаторами всех, кроме первой, передач. Автомобиль спокойно трогался со второй, а первая ступень была нужна лишь для бездорожья или очень крутых подъемов. Потому ее сделали прямозубой.

Прототип ЗИЛ-130, 1956 г.

На фото прототип первой серии, построенный в 1956 году.

На фото прототип первой серии, построенный в 1956 году.

Весьма смелым, даже по международным стандартам, был экстерьер грузовика. Внешний вид доверили молодому выпускнику «Строгановки» (Московского художественно-промышленного училища) Эрику Владимировичу Сабо. Ничего подобного до тех пор, да и потом, среди нашей грузовой техники не было. Рельефная решетка радиатора, стильные обводы кабины и, самое главное, панорамное лобовое стекло! Подобным изяществом могли похвастать разве что правительственные ГАЗ-13 Чайка и ЗИЛ-111.

Подбор поршневых колец.

Размеры поршневых колец должны соответствовать размерам цилиндров и поршней. Поршневые кольца 1-го и 2-го ремонтных размеров на боковой поверхности около размера имеют соответственно маркировку «+0,5» и «1,0». Световой зазор между стенкой цилиндра и наружной поверхностью колец, установленных в цилиндр, не допускается. Поршневые кольца должны быть подобраны по цилиндрам так, чтобы тепловой зазор в замках колец, вставленных в цилиндр перпендикулярно его оси на глубину 10—15 мм от его верхней кромки, был для верхних компрессионных колец 0,35—0,70 мм, для нижнего компрессионного кольца 0,30—0,65 мм, для маслосъемного кольца 0,3—1,0 мм. При зазорах, менее указанных, допускается подпиливание стыков колец. Плоскости стыков после подпиливания должны быть параллельными. Зазоры между поршневыми канавками и компрессионными кольцами по высоте должны быть 0,050—0,082 мм; измерить зазор можно плоским щупом.

ЗИЛ-130 из первой опытной партии 1962 г.

Автомобиль из первой опытной партии 1962 года. Для доводки новые ЗИЛы отправили в большие испытательные пробеги по Крайнему Северу.

Автомобиль из первой опытной партии 1962 года. Для доводки новые ЗИЛы отправили в большие испытательные пробеги по Крайнему Северу.

Еще одной отличительной чертой нового автомобиля стала расцветка. До этого основным цветом для подавляющего большинства советских грузовиков был хаки — чтобы оперативно мобилизоваться в случае войны. Но 130-й получил небесно-голубую кабину с белым передком. Конечно, были и другие цвета, в том числе и темно-зеленый. Но большинство автомобилей были именно голубого цвета.

Поршень

Поршни отлит из алюминиевого сплава и покрыт оловом, для ускорения приработки юбки поршня к цилиндру. Ось поршневого пальца смещена на 1,6 мм от оси поршня.

| Параметр | Значение |

| Диаметр, мм | 100,0 – 100,06 |

| Компрессионная высота, мм | 62,5 |

| Вес, г | 782 — 822 |

Поршневые пальцы стальные, плавающие, пустотелые. Наружный диаметр пальца – 28 мм, внутренний – 19 мм. Длина поршневого пальца – 82 мм.

ЗИЛ-130

Серийный ЗИЛ-130 образца 1964 года. В таком виде автомобиль выпускался до 1978 года.

Серийный ЗИЛ-130 образца 1964 года. В таком виде автомобиль выпускался до 1978 года.

ЗИЛ-130 быстро завоевывал любовь водителей. Он оказался красивым, динамичным и комфортным. Грузоподъемность составляла пять тонн — больше собственной массы автомобиля. Но главное, что он получился очень выносливым. Расчетный пробег до капитального ремонта в 300 тысяч километров для шестидесятых был очень приличным показателем. В мае 1973 года провели масштабные ресурсные испытания 130-го на автополигоне НАМИ. Дистанцию в 25 тысяч километров он прошел за 12 дней. При этом ни одной поломки зафиксировано не было. Но, невероятно удачная конструкция отчасти стала и проклятьем завода…

Блок цилиндров

Блок цилиндров ЗИЛ 130 отлит из чугуна, с несущей водяной рубашкой и вставными мокрыми гильзами. Для увеличения жесткости водная рубашка разделена перегородками на замкнутые силовые контуры. Гильзы цилиндров отлиты из чугуна СЧ18-36 с ограниченным до 5% содержанием феррита. В верхнюю часть гильзы запрессована на 50 мм вставка из коррозионностойкого аустенитного чугуна (это обеспечивает ресурс гильз до 200 тыс. км). Толщина гильзы 7,5 мм, высота гильзы — 188,5 мм. Распределительный вал установлен в блоке цилиндров.

| Параметр | Значение |

| Материал | Высокопрочный чугун |

| Диаметр цилиндра, мм | 101,48 – 101,54 |

| Диаметр расточки опор коленчатого вала (под коренные вкладыши), мм | 79,500 — 79,525 |

ЗИЛ-130 на автокроссе

Хорошая энерговооруженность и прочная кабина сделали ЗИЛ-130 отличным «кроссменом». 130-е и сегодня продолжают выступать в автокроссе.

Хорошая энерговооруженность и прочная кабина сделали ЗИЛ-130 отличным «кроссменом». 130-е и сегодня продолжают выступать в автокроссе.

Запоздалая смена

Само собой, почивать на лаврах никто не собирался. Какой бы удачной ни была конструкция, прогресс не стоит на месте. И нужно готовить преемника. Но в конце 60-х годов конструкторы ЗИЛа были заняты разработкой семейства бескапотных грузовых автомобилей с дизельным двигателем и грузоподъемностью восемь тонн. В декабре 1969 года были собраны первые образцы нового автомобиля ЗИЛ-170, позже превратившегося в КАМАЗ-5320. Лишь в 1976 году, когда было запущено серийное производство КАМАЗов в Набережных Челнах, завод имени Лихачева, наконец, приступил к разработке собственного автомобиля, преемника 130-го. Однако время было упущено. ЗИЛ-130 к тому моменту окончательно устарел.

Коленчатый вал

Коленчатый вал ЗИЛ 130 стальной (сталь 45),кованный, четырехколенный, пятиопорный. Шатунные и коренные шейки закалены. Коленчатый вал выполнен по крестообразной схеме для лучшего уравновешивания двигателя.

| Параметр | Значение |

| Диаметр коренных шеек, мм | 74,48 — 74,50 |

| Диаметр шатунных шеек, мм | 65,48 — 65,50 |

Вес колевала ЗИЛ 130 – 53,75 кг, с маховиком – 77,917 кг, со сцеплением и шкивом – 102,62 кг.

Самосвал ММЗ-555, он же ЗИЛ-130Д.

Одной из первых модификаций стал самосвал ММЗ-555, он же ЗИЛ-130Д.

Одной из первых модификаций стал самосвал ММЗ-555, он же ЗИЛ-130Д.

Лишь в 1978 году в производство запустили обновленную машину 130–76, которую легко отличить по видоизмененному «лицу» (подфарники и передние фары поменялись местами). А в 1986-м году автомобиль получил новый индекс — 431410. Но как бы он ни назывался, это был все тот же 130-й, главным недостатком которого оставался прожорливый бензиновый двигатель. И если для КАМАЗа дизельный агрегат был создан Ярославским моторным заводом, то ЗИЛу пришлось разрабатывать собственный дизель с нуля. Работа над автомобилем и двигателем шла долго и мучительно. В итоге преемник 130-го — ЗИЛ-4331 добрался до конвейера лишь в 1987 году. А новым дизельным двигателем ЗИЛ-645 оснащались далеко не все автомобили. Большинство новых машин выпускали с прежним бензиновым мотором.

Длиннобазная модификация ЗИЛ-431510

В 1986 году ЗИЛ-130 сменил индекс на 431410 (на фото длиннобазная модификация 431510). В таком виде автомобиль выпускался до 1994 года.

В 1986 году ЗИЛ-130 сменил индекс на 431410 (на фото длиннобазная модификация 431510). В таком виде автомобиль выпускался до 1994 года.

По сути, новый грузовик был глубоко модернизированной «стотридцаткой» с новой кабиной. Более того, параллельно выпускались оба поколения автомобилей. Последний ЗИЛ-431410 сошел с конвейера уже в постсоветское время — в 1994 году. За тридцать лет выпуска ЗИЛ-130 оброс большим количеством модификаций. А общий тираж составил почти три с половиной миллиона экземпляров! Это делает 130-й не только легендарным, но и одним из самых массовых автомобилей в истории нашего автопрома.

Указания по смазке автомобиля ЗИЛ-431410

Техническое обслуживание автомобиля предусматривает применение только тех масел и смазок, которые рекомендованы заводом.

Срок службы автомобиля в большой степени зависит от своевременного и правильного проведения операции смазки, а также от сортов, качества и чистоты применяемых масел.

При применении для линейных двигателей масел с присадками cрок службы таких масел может быть увеличен (по километражу пробега) примерно в 1,5 раза. Применение для V – образных двигателей масел без присадок не допускается.

Точное выполнение всех указаний по смазке автомобилей является обязательным. Применение масел и смазок, не указанных в таблице, а также нарушение сроков смазки не допускаются. В таблицах смазки наряду с основным маслом даются наименования масел-заменителей. Использование заменителей снижает долговечность агрегатов, а также увеличивает трудовые затраты на их замену, так как срок их службы в агрегатах меньше.

Смазка автомобилей должна производиться при техническом обслуживании (ТО-1 и ТО-2) в соответствии с таблицей смазки.

Сливать из агрегатов масло при его замене необходимо сразу после остановки автомобиля, когда агрегаты прогреты. При сливе масла необходимо очищать магниты сливных пробок. Заправлять автомобили холодным маслом при большой вязкости нельзя. Масло перед заправкой должно быть подогрето.

Перед смазкой узлов автомобиля через пресс-масленки необходимо тщательно очистить их от грязи, после смазки необходимо удалить с деталей всю выступившую наружу смазку.

После преодоления автомобилем брода или длительной работы в воде необходимо проверить, не попала ли вода в агрегаты. В случае обнаружения воды в двигателе или других агрегатах необходимо слить старое масло и залить новое.

Таблица В. 1 – Химмотогическая карта автомобиля ЗИЛ-431410 и его модификация

| Номер на рисунке | Наименование механизма | Наименование эксплуатационных материалов (ГОСТ, ТУ) | Количество смазки | Периодичность замены эксплуатационных материалов | Примечание | ||

| Основные | Дублирующие | 1100-2300 км (ТО-1) | 5500-9200 км (ТО-2) | Прочие обслуживания) | |||

| Двигатель | Бензин А-76 ГОСТ 2084-77 | Бензин АИ-80 ГОСТ Р51105-97 | 31 л/100 км | ||||

| 1.1 | Картер двигателя при включенном масляном радиаторе | М-8-В1, М-6з/10-В1 ГОСТ 17479.1-85 | SAE-10, SAE-20, (при t от 0 до -12º С) | ||||

| Датчик ограничителя частоты вращения двигателя | М-8-В1, М-6з/10-В1 ГОСТ 17479.1-85 | SAE-10, SAE-20, | Несколько капель (1 точка) | ||||

| Распределитель зажигания | М-8-В1, М-6з/10-В1 ГОСТ 17479.1-85 | SAE-10, SAE-20, | Несколько капель (3 точки) | ||||

| 3.1 | Валик привода распеделителя | Смазка 113С ГОСТ 6267-74 | Литол-24 ГОСТ 21150-87 | По потребности (1 точка) | – | + | – |

| Воздушный фильтр двигателя | М-8-В1, М-6з/10-В1 ГОСТ 17479.1-85 | SAE-10, SAE-20 | 0,63 л (1 точка) | – | – | – | В условиях сильной запыленности воздуха менять масло через день |

Продолжение таблицы В.1

| Воздушный фильтр вентиляции картера двигателя | М-8-В1, М-6з/10-В1 ГОСТ 17479.1-85 | SAE-10, SAE-20 | 0,07 л (1 точка) | – | + | – | То же | |

| Подшипники водяного насоса | Смазка 113С ГОСТ 6267-74 | Литол-24 ГОСТ 21150-87 | 0,215 кг (1 точка 11:53а) | – | – | + | ||

| Подшипники генератора | Смазка 113С ГОСТ 6267-74 | Литол-24 ГОСТ 21150-87 | По потребности (2 точки) | – | – | + | Через 75000 км | |

| Втулки вилки включения сцепления | Солидол С ГОСТ 3333-80 | Солидол Ж ГОСТ 3333-80 | -//- | – | + | – | Набивать смазку до появления свежей смазки | |

| – | Втулки оси педали сцепления | -//- | -//- | -//- | – | + | – | То же |

| Картер КПП | ТМ-3-18 (ТАп-15В) Зимой ТМ-4-18 (ТСп-14); ГОСТ 17479.2-85 | ТМ-3-9 (ТСп10); ГОСТ 17479.2-85 SAE-80 при t ниже 0ºС, SAE-90 при t от 0º до 32ºС, SAE-140 при t выше 32ºС | 5,1 (1 точка) | – | – | + | ||

| Игольчатые подшипники карданных шарниров | Смазка 158С ГОСТ 20421-75 | Смазка ЦИАТИМ- 201 ГОСТ 6267-74 | По потребности (3 точки) | – | + | – | ||

| Шлицы карданных валов | Смазка 113С ГОСТ 6267-74 | Литол-24 ГОСТ 21150-87 | 0,20 кг (1 точка) | – | – | + | Через 15000-27000 км пробега вынуть шлицевую втулку, удалить старую смазку и заложить новую |

Продолжение таблицы В.1

| Картер редуктора заднего моста | ТМ-3-18, ТМ-4-18 ГОСТ 17479.2-85 | ТМ-3-9 ГОСТ 17479.2-85, SAE-90, SAE-140 | 4,5 кг (1 точка) | – | – | + | Проверить при ТО-2 уровень масла, промыть воздушные каналы сапуна и долить масло до уровня контрольной пробки | |

| Подшипник промежуточной опоры карданного вала | Смазка 113С ГОСТ 6267-74 | Литол-24 ГОСТ 21150-87 | 0,04 кг (1 точка) | – | – | + | Смазывать через 2200-4600 км пробега | |

| Гидроусилитель и механизм рулевого управления | Масло марки «Р» ТУ 38.101.179-71 | Масло типа А для автоматических трансмиссий | 2,75 л (1 точка) | + | – | – | При применении масла-заменителя менять масло два раза в год (весной и осенью) | |

| Шарниры карданного вала рулевой колонки | Смазка 158С ГОСТ 20421-75 | Смазка ЦИАТИМ- 201 ГОСТ 6267-74 | По 1,0-1,2 г (2 точки) | – | – | + | ||

| 15.1. | Шлицы карданного вала рулевой сошки | Смазка 113С ГОСТ 6267-74 | Литол-24 ГОСТ 21150-87 | -//- (1 точка) | – | – | + | Один раз в год разобрать вал, удалить старую смазку и смазать шлицы свежей смазкой |

Продолжение таблицы В.1

| Шарнир рулевых тяг | Солидол любой марки ГОСТ 3333-80 | – | -//- (4 точки) | + | – | – | Смазать шарниры через пресс-масленку |

| Шкворни поворотных кулаков | -//- | – | -//- (4 точки) | + | – | – | То же |

| Пальцы передней и задней подвесок | -//- | – | -//- (4 точки) | + | – | – | То же |

| Телескопические амортизаторы | Амортизационная жидкость АЖ-12 ГОСТ 57388-78 | – | -0,41 л (2 точки) | – | – | + | Замена через 25000-30000 км пробега, но не реже одного раза в год |

| Подшипники ступиц колес передней оси | Смазка 113С ГОСТ 6267-74 | Литол-24 ГОСТ 21150-87 | 0,5 кг (2 точки) | – | – | + | Менять через 10000-18000 км пробега |

| 20.1 | Подшипники ступиц колес заднего моста | Смазка 113С ГОСТ 6267-74 | Литол-24 ГОСТ 21150-87 | 1,0 кг (2 точки) | – | – | + |

| Червячные пары регулировочных рычагов колесных тормозов | Солидол С ГОСТ 3333-88 | Солидол Ж ГОСТ 3333-88 | 0,18 кг (4 точки) | – | – | + | Смазку добавлять через 10000-18000 км пробега |

| Валы разжимных кулаков | Солидол С ГОСТ 3333-88 | Солидол Ж ГОСТ 3333-88 | По потребности (6 точек) | + | – | – | |

| Стебель крюка буксирного устройства | Солидол любой марки ГОСТ 3333-88 | – | То же (2 точки) | + | – | – | Смазать через 5000-9000 км пробега |

| Оси собачки и защелки крюка буксирного устройства | М-8-В1, М-6з/10-В1 ГОСТ 17479.1-85 | SAE-10, SAE-20 | Несколько капель (2 точки) | + | – | – | То же |

| Навески дверей | М-8-Б1, М-8-В1, М-6з/10-В1 ГОСТ 17479.1-85 | SAE-10, SAE-20 | По потребности (4 точки0 | – | – | + | Смазать через 2000-3600 км |

Рисунок В.1 Схема смазки автомобиля ЗИЛ-431410 и его модификаций

ЗИЛ-4331

ЗИЛ-4331, преемник 130-го, явно опоздал с выходом в свет. Да и получился он не совсем таким, каким задумывался.

ЗИЛ-4331, преемник 130-го, явно опоздал с выходом в свет. Да и получился он не совсем таким, каким задумывался.

Его преемник даже близко не смог достичь той же популярности. С переходом на рыночную экономику среднетоннажник с бензиновым мотором оказался не у дел. Дизельный двигатель ЗИЛ-645 был сырым и требовал доработки, денег на которую уже не хватало. Завод пытался наладить выпуск модели 4331 с двигателями ММЗ и Caterpillar. Но все тщетно. Спрос оживил разработанный в короткие сроки «Бычок» ЗИЛ-5301, но эффект оказался временным. Чем все закончилось для ЗИЛа, мы прекрасно знаем. Впрочем, это уже совсем другая история. А 130-й и сегодня продолжает верой и правдой служить во многих предприятиях и хозяйствах. Этот пенсионер давно заслужил покой. Но я уверен, что мы еще долго будем встречать легендарный грузовик на дорогах.

Личное знакомство

Устройство ЗИЛ-130

Большая Советская Энциклопедия. Том первый. В разделе про автомобиль заглавным стоит изображение со 130-м ЗИЛом и его устройством.

Большая Советская Энциклопедия. Том первый. В разделе про автомобиль заглавным стоит изображение со 130-м ЗИЛом и его устройством.

ЗИЛ-130

Фото: из архива автора

ЗИЛ-130: вспоминаем жизненный путь легендарного грузовика

Ответы (2)

В механическую коробку передач ЗИЛ 130 рекомендую заливать универсальное минеральное трансмиссионное масло ТАД-17 (ТМ-5-18), а также подойдут ТСп-15К и ТСп-10.

Объем масла в коробке — 5,1 литра, заливать нужно до уровня пока не потечет масло из заливного отверстия.

Интервал — каждые 30 000 км либо в зависимости от условий эксплуатации.

ЛУКОЙЛ ТМ-5 85W-90 — современное трансмиссионное масло среднего уровня вязкости. Полусинтетическое с эффективным пакетом новейших присадок. Специально создано для применения в МКПП любого вида. Обладает высокой стойкостью к износу, коррозионным и окислительным процессам. Имеет продленный срок работы. При постоянном применении трансмиссионного масла ЛУКОЙЛ ТМ-5 85W-90 уменьшается степень энергетических потерь благодаря снижению степени трения между деталями, улучшается плавность переключения передач. Масло гарантирует надежную работу механической трансмиссии при любых условиях работы в широком интервале рабочих температур. С ув. Игорь

1. ЗАПРАВОЧНЫЕ ОБЪЕМЫ АВТОМОБИЛЕЙ ЗИЛ-130

Смазочная система двигателя с масляным радиатором. 8,5

Система охлаждения двигателя без отопителя и подогревателя. 26

Система охлаждения двигателя с отопителем и подогревателем. 29

2. ОСНОВНЫЕ ДАННЫЕ ДЛЯ РЕГУЛИРОВКИ И КОНТРОЛЯ АВТОМОБИЛЕЙ ЗИЛ-130

Зазор между стержнем клапана и коромыслом для впускного и выпускного клапанов на холодном двигателе, мм . 0,25—0,3

Зазор между контактами прерывателя, мм. 0,3—0,4

Зазор между электродами свечей зажигания, мм , . . 0,85—1

Давление масла в смазочной системе прогретого нового

двигателя, кПа (кгс/см2). 196—392 (2—4)

Минимальное допустимое давление масла в смазочной системе, кПа (кгс/см2):

на режиме холостого хода. 49 (0,5)

при скорости движения автомобиля 40 км/ч на пятой передаче . 98 (1)

Давление воздуха в тормозной системе, кГЪ (кгс/см2) 588—755 (6—7,7)

Нормальная температура жидкости в системе охлаждения двигателя, °С. 80—95

Прогиб приводных ремней вентилятора, насоса гидроусилителя рулевого привода и генератора под действием

усилия 40 Н (кгс), мм . 8—14

Прогиб приводного ремня компрессора под действием

усилия 40 Н (4 кгс), мм . 5—8

Свободный ход тормозной педали при установке комбинированного крана, мм. 40—60

Расстояние от педали тормоза до пола при полном

АвтоНовости / Обзоры / Тесты

Сколько Масла В Коробке Зил 130

Сколько масла в коробке зил 130

Ключевики: коробка передач ЗИЛ-130, шасси ЗИЛ-130

Коробка передач ЗИЛ-130 прикреплена к картеру сцепления 4-мя шпильками, ввернутыми в корпус картера сцепления. Центрирование коробки осуществляется по фланцу крышки 4 заднего подшипника ведущего вала.

В правой стене картера имеется резьбовая пробка 57 контрольно-заливного отверстия, через которое коробку при отсутствии коробки отбора мощности заправляют маслом.

В левой стене картера, понизу, имеется спускное отверстие, закрываемое резьбовой пробкой 60, которая снабжена магнитом, притягивающим маленькие частички металла из масла. С обеих сторон картера имеются два лючка с фланцами для крепления коробки отбора мощности. Допускается отбор от коробки мощности менее 22 кВт (30 л. с).

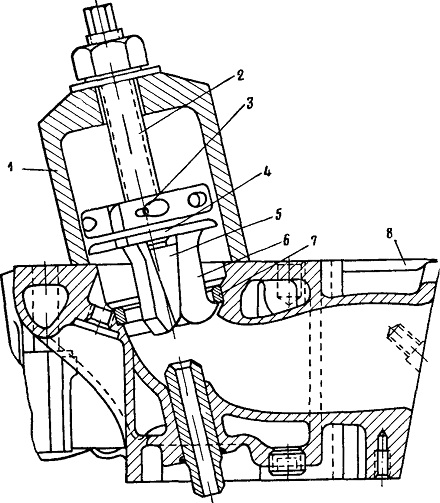

Рис. 40. Коробка передач ЗИЛ-130:

1 — ведущий вал; 2, 21, 30, 45 и 53 — подшипники: 3, 28, 31 и 47 — стопорные кольца; 4 — крышка заднего подшипника ведущего вала; 5 — синхронизатор четвертой и пятой передач; 6 — втулка шестерни четвертой передачи; 7 и 40 — зубчатая пара четвертой передачи; 8 и 58 — зубчатая пара третьей передачи; 9 — вилка переключения четвертой и пятой передач; 10 — вилка переключения второй и третьей передач; 11 — крышка коробки передач ЗИЛ-130; 12 — установочная втулка; 13 — шарик фиксатора; 14 — пружина фиксатора; 15 — штифт замка стержней переключения передач; 16 — шарик замка; 17 — синхронизатор второй и третьей передач; 18 и 34 — зубчатая дара второй передачи; 19 — вилка переключения первой передачи и заднего хода; 20 — колесо первой передачи и заднего хода; 22 — кронштейн стояночного тормоза; 23 — червяк привода спидометра; 24 — барабан стояночного тормоза; 25 — фланец с отражателем; 26 — гайка; 27 и 51 — сальники; 29 — гайка промежуточного вала; 32 — картер коробки передач; 33 — ведомый вал; 35, 39 и 41 — опорные шайбы; 36 и 42 — замочные кольца; 37 — зубчатое колесо заднего хода промежуточного вала; 43 — промежуточный вал; 44 — зубчатое колесо промежуточного вала; 46 — заглушка; 48 — резиновое кольцо; 49 — блокирующий палец; 50 — роликоподшипник; 52 — стопорная пластина; 54 — распорная втулка; 55 — ось блока зубчатых колес заднего хода; 56 — блок зубчатых колес заднего хода; 57— резьбовая пробка контрольно-заливного отверстия коробки передач ЗИЛ-130; 58 — крышка люка отбора мощности; 59 — зубчатое колесо привода спидометра; 60 — сливная пробка с магнитом; 61 — сапун; 62 — предохранитель включения первой передачи и заднего хода; 63 — ось промежуточного рычага; 64 — корпус сферической опоры; 65 — фиксатор рычага переключения передач; 66 — опора рычага; 67 — пружина; 68 — рычаг переключения передач; 69 — промежуточный рычаг; 70 — сухарь промежуточного рычага; 71 — стержень переключения первой передачи и заднего хода; 72 — стержень переключения четвертой и пятой передач; 73 — стержень переключения второй и третьей передач; 74 — штуцер гибкого вала спидометра.

ЗИЛ 131 Замена масла+ ТО. Центрифуги

Первая замена масла

после покупки

ЗИЛ

131. Устраняем утечку

масла

, проводим ТО, заменяем прокладку и ремкомпл…

Коробка Передач Зил ЗИЛ 130 в разрезе

учебный стенд коробки

Привод спидометра состоит из пятизаходного червяка 23 и зубчатого колеса 59, имеющего семнадцать зубьев (передаточное число червячной пары привода спидометра 3/4).

При смене масла, а также при разборке коробки передач ЗИЛ-130 нельзя допускать попадания в нее грязи, песка, так как это может вызвать заедание зубчатых колес, вращающихся на ведомом валу. Надо очищать магнит сливной пробки и промывать воздушные каналы сапуна, ввернутого в установочный болт крепления крышки. Засорение клапанов вызывает повышение давления в картере коробки, что приводит к течи масла.

При разборке коробки передач ЗИЛ-130 нужно проверить надежность стопорения и затяжку гаек 26 и 29; момент затяжки должен быть не менее 250 Н • м (25 кгс • м). Стопорение указанных гаек осуществляется вдавливанием утоненного края гайки в паз вала. Вдавливать край гайки надо бородком с закругленным концом, чтобы предотвратить разрыв. Отвертывать гайки нужно ключом с длинным плечом без предварительного выправления вдавленного края гайки.

Источник http://avtohaker.ru/snyatie-i-zamena/remont-i-zamena-zil-svoimi-rukami

Источник Источник Источник http://zil-130-431410.ru/dvigatel-zil-130/

Источник http://toyota-chr2.ru/servis/zil-130.html