Устройство автомобилей

Испытания двигателей

Испытания двигателей проводят для оценки фактических показателей работы двигателей и их сравнения с расчетными показателями, определения качества проведенного ремонта, а также для проверки влияния на показатели работы двигателя тех или иных регулировок.

Как правило, испытания двигателя проводят после их полной обкатки в соответствии с технологическими требованиями.

Анализ результатов испытаний позволяет оценить эффективность конструктивных особенностей и качество изготовления двигателя (при заводских испытаниях новых моделей двигателей), либо дать качественную оценку выполненному ремонту (при испытаниях после капитального или текущего ремонта двигателя).

Виды испытаний двигателей

Основные виды испытаний двигателей можно классифицировать по признакам, определяющим программу и методы проведения испытаний.

По целевому назначению различают испытания:

- поисковые и исследовательские;

- доводочные;

- приемочные и приемосдаточные (государственные, межведомственные);

- инспекционные (длительные, краткие, периодические, контрольные);

- ресурсные (испытания на надежность и эксплуатационную технологичность);

- сертификационные и другие.

По применяемым средствам и методам испытаний, а также условиям и месту их проведения различают следующие виды испытаний:

- стендовые;

- полигонные;

- дорожные;

- эксплуатационные;

- испытания в особых условиях (высокогорных, тропических и т.д.).

Наиболее полный анализ большинства видов испытаний двигателей можно получить использованием методов стендовых испытаний, которые позволяют с большой степенью точности оценить динамические, эксплуатационные и экономические характеристики двигателей внутреннего сгорания, а также влияния на эти характеристики тех или иных факторов (например, регулировок, конструкторских и технологических решений и т. п.).

Стендовые испытания двигателей

Для стендовых испытаний двигателей применяются специальные испытательные стенды, устанавливаемые на мощном бетонном фундаменте с заделанными в него чугунными плитами. В последнее время получили распространение бесфундаментные стенды, которые проще и удобнее в эксплуатации.

Конструкция испытательного стенда включает:

- устройства для закрепления испытываемого двигателя на стенде (стойки, кронштейны, фланцы, балки и т. п.);

- энергетическое устройство для испытания двигателя без его запуска (для первичной оценки качества сборки и крепления двигателя на стенде, а также для холодной обкатки двигателя перед началом испытаний. В качестве энергетического устройства, как правило, используются мощные электродвигатели, но могут применяться и другие машины;

- тормозное устройство для имитации нагрузки двигателя. В качестве тормоза наиболее часто используется электродвигатель, который при холодных испытаниях применялся в качестве энергетического средства, либо гидравлические тормозные механизмы;

- устройство для согласования характеристик двигателя и тормоза (в случае с электродвигателем – мощный переменный резистор, в случае с гидротормозом – гидротрансформатор);

- оборудование, обеспечивающее работу систем питания двигателя топливом и отвода отработавших газов, смазочной системы и системы охлаждения двигателя;

- органы управления процессом испытания;

- необходимые контрольно-измерительные приборы и устройства для регистрации и снятия испытываемых параметров.

При испытаниях автотракторных двигателей наибольшее применение находят электрические и гидравлические тормоза. Они характеризуются наибольшей устойчивостью, т.е. способностью поддерживать постоянную частоту вращения при кратковременном нарушении равновесия между вращающим моментом двигателя и моментом сопротивления тормоза.

Выбор тормоза производится по максимальной мощности и по максимальной частоте вращения коленчатого вала испытываемого двигателя. Соответствие тормоза испытываемому двигателю по мощностным и скоростным возможностям обычно устанавливают путем наложения внешней скоростной характеристики двигателя на внешнюю характеристику тормоза.

В случае, если тормоз по своим характеристикам не удовлетворяет необходимым требованиям для согласования с характеристиками испытываемого двигателя, его заменяют на более мощный или применяют промежуточный редуктор.

Испытательный стенд должен иметь оборудование для измерения следующих показателей:

- вращающего момента двигателя с точностью ±0,5 % от максимальных показаний, на которые рассчитана измерительная система;

- частоты вращения коленчатого вала с точностью ±0,5 %;

- расхода топлива с точностью ±1 %;

- температуры охлаждающей жидкости с точностью ±2 °С;

- температуры масла в смазочной системе с точностью ±2 °С;

- барометрического давления с точностью ±20 кПа;

- угла опережения зажигания или начала подачи топлива с точностью ±1 градус угла поворота коленчатого вала испытываемого двигателя;

- давления наддува с точностью 0,05 кПа.

Частоту вращения можно измерять приборами двух типов: суммарными счетчиками, фиксирующими число оборотов за определенный отрезок времени, и тахометрами, которые дают текущее значение частоты вращения. В зависимости от принципа действия тахометры могут быть центробежными и электрическими.

Расход топлива определяют с помощью устройств, показывающих объемный или массовый расход. Продолжительность опытов должна быть не менее 30 сек.

Расход воздуха замеряют с помощью специального расходомера (воздухомера) или с помощью устройств, имеющих на впускном тракте измерительную насадку.

Для определения температуры (в зависимости от пределов, изменения температуры и расположения точки, температуру которой необходимо замерить) применяют следующие приборы: жидкостные термометры, термометры сопротивления, термопары и термометры манометрического типа.

Угол опережения зажигания или начала подачи топлива на стенде определяется с помощью стробоскопического устройства.

Условия стендовых испытаний автомобильных двигателей определяются ГОСТ 14846-81 «Двигатели автомобильные. Методы стендовых испытаний» и предусматривают соблюдение следующих требований:

- испытываемый двигатель и применяемые эксплуатационные материалы должны соответствовать техническим условиям;

- температура окружающего двигатель воздуха в процессе испытаний не должна превышать +40 °С;

- показатели двигателя должны определяться при установившемся режиме работы, при котором вращающий момент, частота вращения, температура охлаждающей жидкости и масла за время измерения изменяются не более чем на ±2 %.

Стандарт является государственным и распространяется на автомобильные поршневые и роторно-поршневые двигатели внутреннего сгорания и их модификации. Стандарт не распространяется на свободно-поршневые двигатели.

Стандарт ГОСТ 14846-81 устанавливает объем и методы испытаний для определения:

- мощностных и экономических показателей при полных нагрузках (мощности нетто и брутто);

- мощностных и экономических показателей при частичных нагрузках;

- показателей на холостом ходу;

- условных механических потерь;

- равномерности работы цилиндров;

- безотказности работы;

- дымности отработавших газов.

Оценка возможностей испытываемого двигателя и его соответствие требованиям, устанавливаемым нормативными документами, осуществляется по динамико-экономическим характеристикам.

При контрольных испытаниях определяют внешнюю скоростную характеристику мощности нетто, нагрузочную характеристику при частоте вращения на уровне максимального вращающего момента, характеристику холостого хода.

При приемочных испытаниях определяют внешние скоростные характеристики мощности нетто и брутто, нагрузочные характеристики не менее чем при трех различных частотах вращения коленчатого вала, характеристику холостого хода, условные и механические потери, равномерность работы цилиндров, безотказность работы двигателя.

Требования безопасности при испытаниях

Во избежание несчастных случаев при проведении испытаний двигателей самое серьезное внимание должно быть уделено вопросам техники безопасности.

К работе на испытательных стендах допускается специально обученный персонал, прошедший необходимые инструктажи по охране труда и технике безопасности. Работники из числа персонала должны быть обеспечены необходимой спецодеждой и средствами индивидуальной защиты (СИЗ).

Перед началом работы обслуживающий персонал должен проверить надежность крепления стенда к фундаменту и испытываемого двигателя к стенду, оценить техническое состояние стенда и двигателя, убедиться в полной исправности испытательного оборудования, включить систему вентиляции помещения, в котором проводятся испытания, убедиться в достаточности освещения.

В рабочем помещении испытательной станции не должно быть посторонних предметов, затрудняющих свободное перемещение персонала во время работы, а также посторонних лиц.

Испытательная станция (лаборатория) должна быть оборудована в соответствии с санитарно-техническими требованиями, требованиями пожарной безопасности и техники безопасности.

Помещение должно быть оснащено приточно-вытяжной вентиляцией, исключающей загазованность и запыленность воздуха выше нормы. Ртутные измерительные приборы и устройства должны иметь специальную защиту, в т. ч. от проникновения паров ртути в помещение.

Вращающиеся и подвижные части стендов и испытываемых двигателей должны быть ограждены для исключения случайного контакта работников.

Специальные требования предъявляются к уровню шума, противопожарной защите и мерам по предотвращению взрывов.

При проведении испытаний автотракторных двигателей оцениваются мощностные и экономические показатели их работы в различных условиях эксплуатации, как нагрузочных, так и независимых внешних (дорожных, климатических и т. п.) с учетом технологических факторов изготовления (или капитального ремонта), последующей эксплуатации, надежности, долговечности, отзывчивости на регулировочные процессы и т. п.

Стенды испытания двигателей

При испытаниях технических объектов, связанных с вращающимися узлами приходится опираться на термины, для которых в русском языке нет соответствующих определений. Проблема эта не нова. Инновации, к сожалению, идут к нам пока из англоязычной научно-технической среды, и привносят соответствующую терминологию в наш язык обыкновенные переводчики. И если термин «нечистоты» (inpurities), применительно к полупроводникам был довольно быстро исправлен на «примеси», то с расширением файла (file extension) мы маемся уже не один десяток лет.

Так что нельзя сказать, что никогда не было и вот опять: Динамометры для измерения механической мощности. Что это такое, вроде бы очень знакомое, но вне закона, вне стандартов. С этим понятием, как и с множеством других из чрезвычайно важной отрасли испытаний, а также кратким введением в методы и средства испытаний двигателей предлагается ознакомиться в ниже следующей статье.

Почему слово «ДИНАМОМЕТР» мы заключаем в кавычки?

Потому что на нашем сайте мы придерживаемся официальной технической терминологии, которая трактует термин динамометр, как устройство для измерения силы, или момента силы, если последняя приложена через рычаг известной длины. А «Динамометры» о которых будет идти речь — это измерители механической мощности (двигателя) на испытательном стенде, содержащие управляемый имитатор нагрузки и датчик угловой скорости от которых эта мощность зависит. Это понятие более узкое и под него подходят все приборы для измерения механической мощности, передаваемой через валы от двигателей/приводов к исполнительным механизмам. Правильно было бы назвать их официально измерителями механической мощности и выпустить соответствующий стандарт. Или дополнить существующие Госты на динамометры, добавив к ним и измерители механической мощности. Тогда от кавычек можно будет оказаться.

Кратко о разновидностях измерителей механической мощности.

Можно выделить из их числа так называемые «brake-динамометры», которые позволяют измерить на испытательном стенде чистую выходную мощность двигателя внутреннего сгорания, не включая в неё потери на трение, на вспомогательное оборудования, например, генератор и пр. Они подразделяются на гидравлические — на основе гидротормозов, вихретоковые и гистерезисные устройства измерения механической мощности двигателей на испытательных стендах и при мониторинге состояния двигателей на основе электромагнитных тормозов. Гидравлические «динамометры» по сути являются гидравлическими насосами, у которых рабочий вал крутится двигателем. Нагрузка на двигатель изменяется при открытии или закрытии клапана, который изменяет давление в гидравлическом насосе. Для управления давлением применяются прецизионные клапаны.

Вихретоковые «динамометры» основаны на легко управляемых электромагнитных имитаторах нагрузки. Двигатель на испытательном стенде вращает диск в пространстве между электромагнитными катушками. Электрический ток проходит через катушки окружающие диск, и индуцирует магнитное сопротивление движению диска, жестко закрепленного на валу. Изменяющийся ток изменяет нагрузку на двигатель. «Динамометр» оказывает сопротивление вращению двигателя. Если он подключен к выходному валу двигателя, он называется двигатель — «динамометром». Если к ведущим колесам автомобиля, его называют шасси -«динамометром». Сила, действующая на корпус «динамометра», уравновешивается механическим сопротивлением опорного элемента с датчиком силы (например, тензодатчиком). Таким образом, измерение момента двигателя на испытательном стенде происходит реактивным способом, для которого характерна наибольшая инерционность.

При использовании датчиков момента серии TM происходит прямое бесконтактное измерение крутящего момента, но и здесь инерционность проявляет себя.

Особым видом электромагнитных тормозов являются гистерезисные. Принцип их действия основан на том, что при повороте ротора из материала с выраженной широкой петлей гистерезиса относительно электромагнита статора затрачивается энергия на перемагничивание материала (специальной кольцевой втулки) ротора. Материал этой втулки обладает низкой электропроводностью, чтобы не возникали вихревые токи. Чем же они мешают работе работе тормозов? А тем, что нарушают уникальное свойство гистерезисных тормозов — постоянство передаваемого момента. Часто применяемый режим испытаний двигателя на испытательном комплексе — стабилизация момента, требует обычно применения ПИД-регулятора. А при этом тормозном устройстве регулятор не нужен. Что касается мощности тормоза, то он скорее всего будет уступать вихретоковому. Здесь же содержится и ответ на часто задаваемый начинающими испытателями вопрос, почему не используется в качестве управляемого тормоза на стенде электрогенератор. Ведь это бы решило все проблемы с отводом энергии торможения с испытательного стенда и даже снизило затраты электроэнергии. Причина в трудности управления режимами такого тормоза, хотя работы в этом направлении ведутся.

Инфрастуктура испытательного стенда двигателя.

Некоторые компоненты измерителя механической мощности обычно размещаются в устройстве вблизи друг от друга: вал и подшипники, тормозящий механизм со свободно подвешенным корпусом, тензодатчик и импульсный датчик угловой скорости со схемой вихретокового измерителя мощности. Вообще говоря, требуется также инфраструктура для охлаждения тормозящего устройства, которое преобразует энергию торможения в тепло. Задача решается с помощью теплообменника или циркуляцией воды или воздуха, что не указано на схеме. Весь стенд размещается на прочной раме, которая соединяется с рамой испытываемого двигателя. Величина силы (F) снимаемой с тензодатчика может быть преобразована в момент умножением на расстояние от оси вала до опорной точки тензорезисторного моста (для случая реактивного датчика крутящего момента).

Если момент выражен в Нм, а угловая скорость вала в радианах в секунду ,то мощность на валу вычисляется по формуле:

Контроллеры для измерителей мощности.

Для испытаний двигателя на стенде необходим контроллер. Это электронное устройство, обладающее возможностью управлять нагрузкой двигателя, например, с помощью изменения тока подаваемого на катушки электромагнитов, как это имеет место в электромагнитных тормозах. Также он должен уметь вычислить уровень нагрузки (крутящий момент) и угловую скорость вала. Контроллер измерителя мощности обычно работает в двух режимах: управление (стабилизация) скоростью и управление (стабилизация) нагрузкой. В режиме управления скоростью на контроллере устанавливается заданное значение скорости. Если измеренное значение скорости меньше заданного, нагрузка снижается и на оборот. Если двигатель располагает достаточной мощностью (моментом), можно ожидать, что контроллер стабилизирует таким образом угловую скорость.

Схема испытания двигателя с контролем скорости

В режиме стабилизации нагрузки заданное значение нагрузки устанавливается на контроллере (либо как подаваемое из вне управляющее напряжение или установкой на лицевой панели контроллера). Если измеренная нагрузка на двигатель больше, чем заданная, ток на катушки уменьшается. Если измеренная нагрузка меньше заданной, тогда ток на катушки увеличивается. Если двигатель имеет достаточный крутящий момент для достижения заданной нагрузки, то будет поддерживаться постоянная нагрузка при изменяющейся скорости.

Испытания двигателя на стенде на предмет мощности:

Целый ряд различных тестов может быть выполнены с таким простейшим измерителем мощности двигателя. Наиболее распространенным испытанием является получение так называемой кривой мощности двигателя (совместно с кривой крутящего момента двигателя). В этом тесте двигатель работает при полностью открытой дроссельной заслонке (WOT), а «динамометр» работает в режиме стабилизации скорости вращения вала. Задание скорости изначально устанавливают на низком уровне, в несколько раз ниже скорости холостого хода. Скорость двигателя и крутящий момент измеряются «динамометром», и задание скорости затем увеличивается, например, на 500 об/мин, и как только двигатель стабилизируется на новой скорости, новая скорость и крутящий момент измеряются снова. Это повторяется до достижения максимальной желаемой скорости. Чистая мощность (без учета потерь) может быть рассчитана по измеренным данным, получены кривые для крутящего момента и мощности в режиме WOT (открытая заслонка) в зависимости от частоты вращения двигателя.

Всем известная формула:

показывает, что мощность P (кВт) при постоянном моменте M (Н*м) будет расти с ростом скорости вращения Ω (об/мин). В режиме постоянного момента это будет прямолинейный рост. Но фактически получаются такие кривые, как на графике выше. Причина в том, что момент с ростом оборотов начинает падать, так как ухудшаются процессы сгорания топлива в режимах, далеких от оптимальных. Инженеру тестировщику и конструктору эти графики могут все рассказать о состоянии двигателя.

Обратите внимание: при тестировании двигателя на стенде в режиме WOT нужно быть очень осторожным, так как любая ошибка в тестировании может привести к чрезмерному превышению скорости двигателя, возможной его поломке.

Нужно иметь в виду и еще одну проблему.

Ручное управлением процессом испытаний на стенде увеличивает продолжительность испытаний и количество тепла, выделяемого в тормозном устройстве и в испытываемом двигателе внутреннего сгорания. А значит повышает требования к теплоотводящей инфраструктуре испытательного стенда.

Можно было бы предположить, что переход на более продвинутые контроллеры типа DSP7000 позволит ускорить испытательный цикл и обойтись без охлаждающей системы вообще. Но в действительности ускорить процесс испытаний мешают инерционные явления. Например, инерционность датчика крутящего момента, о чем написано в appendix A руководства DSP7000. Кроме того, ступенчатое изменение параметров требует времени на стабилизацию переходных процессов. На DSP7000 можно легко реализовать на испытательном комплексе линейный режим изменения скорости, (постоянное ускорение) при котором можно сделать поправки на инерционность прямого или реактивного датчика крутящего момента (appendix A DSP7000)

В этом режиме мы получим даже в идеализированном случае отклонение от той зависимости момента от скорости, которая получена вышеописанным ступенчатым процессом испытаний. Это отклонение вызвано постоянным ускорением вращения вала во время испытания. Оно пропорционально ускорению и носит инерционный характер.

Как показывает анализ, достаточно один раз в эксперименте вычислить коэффициент пропорциональности и дальше делать поправки на инерцию при любых ускорениях, существенно ускоряя процесс испытаний на стенде. Это однократное контрольное измерение делается при оптимальном для данного двигателя числе оборотов, когда процессы сгорания топлива и газообмена происходят в наиболее благоприятном режиме. После этого испытательный процесс на стенде проходит в ускоренном режиме линейного во времени повышения скорости. Отклонение кривой мощности от прямой линии при этом дает испытателю исчерпывающую диагностическую информацию о состоянии двигателя, как кардиологу кардиофония или кардиограмма о состоянии сердца.

Испытания двигателя. Имитация тест-драйва на испытательном стенде.

Для проверки поведения двигателя на испытательном стенде в режиме имитации реального тест-драйва лучше всего использовать режим управления нагрузкой. Понятно, что, частота вращения и нагрузка двигателя при этом будут меняться во времени, поэтому контроллер должен быть программируемым или иметь функцию управления нагрузкой по сигналу напряжения, передаваемому на него от программируемого источника напряжения (то есть ЦАП). Обычно оператор получает «график скорости» (то есть скорость в зависимости от времени) в процессе теста и может видеть фактическую скорость двигателя. Его задача — поддерживать двигатель как можно ближе к рабочей (программной) скорости, насколько это возможно, в ходе испытаний с помощью обычной дроссельной заслонки. Эта задача может быть альтернативно более качественно выполнена если применить на испытательном стенде программируемый со входом по скорости контроллер дроссельной заслонки (аналогичный контроллеру динамометра) и с выходом на электрически управляемый привод дроссельной заслонки.

Пример испытания двигателя внутреннего сгорания на испытательном стенде

Чтобы проверить двигатель мотоцикла под нагрузкой и измерить его выходную мощность, он был подключен к измерителю мощности на испытательном стенде через приводной вал зубчатого колеса трансмиссии . Для контроля и измерения мощности двигателя использовался вихретоковый имитатор нагрузки. Измеритель мощности, являющийся основой испытательного стенда проверки мотоциклетного двигателя, состоит из приводного вала, вращающего диск с 60 зубцами/метками, и индукционный диск, как схематически показано на рисунке. Индукционный диск вращается внутри корпуса, который содержит электромагнитные катушки. Корпус свободно поворачивается вокруг вала. Повороту корпуса препятствует тензодатчик, соединенный с рамой двигателя.

Схема расположения на испытательном стенде двигателя мотоцикла и измерителя мощности с вихретоковой нагрузкой.

Ток, протекающий в катушках, вызывает силы сопротивления в индукционном диске, препятствующие вращению приводного вала. Реактивный крутящий момент, создаваемый в корпусе, измеряется тензодатчиком и записывается. Измеритель мощности получает сигнал с датчика скорости двигателя, и сравнивает его с заданным значением скорости, которое устанавливается с помощью лицевой панели контроллера динамометра или подачей внешнего напряжения. Если скорость вала больше, чем заданное значение скорости, ток в катушках увеличивается, увеличивая тем самым торможение на приводном валу и замедляя двигатель. Если скорость ниже скорости задатчика, ток в катушках уменьшается. В близи заданного значения контроллер выдает управляющий сигнал с широтно-импульсной модуляцией (ШИМ) для катушек. Это позволяет контроллеру изменять нагрузку на двигатель, чтобы поддерживать заданную частоту вращения вала. Измеритель мощности с вихретоковой нагрузкой, рассчитан на 30 кВт и управляется простейшим контроллером.

Во время измерения мощности необходимо обеспечить достаточное количество охлаждающего воздуха для двигателя, чтобы избежать перегрева. Это было достигнуто большим вентилятором и раструбом, который обеспечивал поток воздуха над двигателем со скоростью примерно 40 км/час. Температура капота постоянно контролировалась с помощью термопары, чтобы убедиться, что он не перегрелся.

Тормозному устройству также требовалось охлаждения для рассеивания тепла, вырабатываемого индукционным диском и катушками. Это было обеспечено циркуляцией воды через корпус измерителя мощности через специальные трубки. Контроллер измерителя мощности может варьировать нагрузку на двигатель и измерять скорость и крутящий момент приводного вала. Обычно двигатель работал при заданной установке угла заслонки дросселя, и контроллер поддерживал постоянную скорость вала. Все измеренные данные были взяты с вала главной передачи трансмиссии. Эти числа могут быть преобразованы обратно в фактические характеристики двигателя путем деления крутящего момент на передаточное число и умножения скорости на передаточное число. Заметим, что здесь не учитывается эффективность трансмиссии, которая для типичного мотоцикла составляет около 90%. Все количественные данные о мощности и крутящем моменте, представленные здесь, являются необработанными числами, не скорректированными на потери в трансмиссии.

График мощности и крутящего момента, создаваемого двигателем, показан на рисунке. На этом графике показаны результаты нескольких различных тестов, выполненных на второй, третьей и четвертой передаче. Пиковая мощность составляет чуть более 5 кВт при 6000 об / мин, а максимальный крутящий момент составляет примерно 9 Нм при 4200 об / мин. Разброс результатов, полученных в разное время составляет порядка +/- 5% для мощности и крутящего момента для всех протестированных комбинаций.

Испытания двигателей. Стендовые испытания

Стендовые испытания. Методика проведения. Определение и задание нагрузок при стендовых испытаниях.

Требования к статическим испытаниям.

Общие указания.

1. Статические испытания опытного и серийных самолетов следует проводить по специальным программам.

2. В программу испытаний должны быть включены случаи нагружения, предусмотренные нормами прочности и являющиеся расчетными для основных частей самолета, а также испытания всех частей и элементов конструкции самолета, для которых расчет на прочность не даст надежного решения.

3. В процессе статических испытаний при нагружении до 67% расчетных нагрузок должна проводиться тщательная тензометрия в объеме, достаточном для обследования напряженного состояния конструкции самолета.

4. Статические испытания частей самолета должны проводиться, как правило, до 100% расчетных нагрузок или до разрушения. Случаи нагружения, испытания на которые следует проводить до разрушения, выбираются на основе расчетов и опыта проектирования с учетом целесообразной очередности проведения статических испытаний различных частей самолета.

5. При необходимости проверки какой-либо части самолета при статических испытаниях на несколько расчетных случаев, в которых при 100% расчетной нагрузки напряжения в отдельных элементах близки к разрушающим, следует доводить нагрузку до 100% только в одном из расчетных случаев, а в остальных до 90-80% расчетной нагрузки. При этом, когда испытания проводятся до 80% расчетной нагрузки напряженное состояние должно обследоваться путем тензометрии при нагрузках, превышающих 67% расчетных.

6. Прочность тех панелей и элементов конструкции самолета, для которых расчет показывает существенное влияние повышенных температур (зона обдува реактивной струей двигателя), должна проверяться статическими испытаниями как с нагревом, так и без нагрева.

Условия проведения испытаний.

1. При проведении статических испытании необходимо нагружать распределенной нагрузкой, как несущую обшивку, так и все съемные элементы, как-то: крышки и створки люков, зализы и другие.

2. Перед началом испытаний должен быть произведен тщательный осмотр поверхности всех частей самолета и отмечены все имеющиеся производственные дефекты в виде вмятин, складок и неровностей.

3. Испытываемую конструкцию следует после предварительной обтяжки (до 40-50% расчетной нагрузки) нагрузить до 67% от расчетной (разрушающей) нагрузки, а затем разгрузить до первоначального состояния.

4. При этом после снятия нагрузки, равной 67% расчетной, в силовых элементах конструкции не должно быть видимых остаточных деформаций. Последующее нагружение конструкции следует производить до нагрузок, указанных в программе для данного случая. При нагружении по меньшей мере до 90% расчетной нагрузки в конструкции не должно быть местных разрушений, которые в полете при наличии воздушного потока могут привести к разрушению самолета. Примечание. Остаточные деформации, полученные при статических испытаниях, могут не приниматься во внимание при оценке прочности самолета, если будет доказано отсутствие каких-либо остаточных деформаций в конструкции данной части самолета при летных испытаниях с воспроизведением режимов, соответствующих случаю нагружения, при котором наблюдались остаточные деформации при статических испытаниях.

5. При эксплуатационной нагрузке для случая (случаев) нагружения, выбранного Изготовителем и отраженного в программе испытаний, производится проверка отсутствия заеданий в системах управления при их функционировании.

6. При испытаниях опытных самолетов и первых испытаниях серийных самолетов должен быть произведен подробный анализ всех разрушении, имевших место в процессе испытаний, и с учетом сравнения свойств материала в местах разрушений с кондиционными и геометрических размеров с указанными в чертежах сделан вывод о достаточной прочности конструкции или о необходимости или желательности изменений в конструкции или в технологии изготовления.

7. При контрольных испытаниях серийной продукции анализ причин разрушения при нагрузке, большей или равной 100% расчетной, разрешается не проводить.

Особенности проведения ресурсных испытаний.

1. Ресурсные испытания проводятся на совокупность переменных нагрузок, соответствующих нагрузкам, которым подвергается испытываемая конструкция в эксплуатации.

2. Ресурсным испытаниям подвергаются:

a. Крыло, включая элероны, закрылки, предкрылки и другие элементы механизации.

b. Оперение, включая стабилизатор, киль, рули высоты и направления.

c. Шасси, включая колеса и тормоза.

d. Система управления самолетом.

e. Установки под двигатель.

f. Другие элементы конструкции самолета, если их разрушение в полете или при движении по земле непосредственно угрожает безопасности полета.

3. К ресурсным испытаниям не допускается конструкция прошедшая статические испытания.

4. Программа испытаний на ресурс должна отражать все режимы нагружения, которые могут иметь место в процессе эксплуатации для которых сочетание переменных нагрузок и числа циклов нагружения может повлиять на ресурс.

Стендовые испытания. Методика воспроизведения нагрузок при стендовых испытаниях.

Воспроизведение инерционных сил.

Большая часть веса современного летательного аппарата приходится на долю различных грузов и оборудования, инерционные нагрузки от которого передаются в виде сосредоточенных сил на узлы крепления этих грузов к основным элементам каркаса. Инерционные силы от топлива в баках создают распределенную нагрузку на их стенки, которые очень часто являются одновременно и обшивкой летательных аппаратов.

Воспроизведение сосредоточенных сил не создает каких-либо трудностей. Вместо грузов устанавливаются макеты, имитирующие их жесткостные характеристики. К ним прикладываются равнодействующие инерционных сил.

Значительно сложнее обстоит дело с воспроизведением распределенных инерционных сил. Например от топлива или от конструкции. Для имитации распределенных инерционных нагрузок от топлив и от конструкции производится замена их на эквивалентную систему элементарных сосредоточенных сил, которые суммируются с учетом знака с сосредоточенными силами, имитирующими аэродинамическую нагрузку, а затем прикладываются к обшивке.

Способы нагружения.

Требование точности воспроизведения нагрузок при статических испытаниях летательных аппаратов приводит к очень большому количеству сосредоточенных сил. Число таких сил только на крыле современного самолета может исчисляться сотнями. Использование рычажных систем, объединяющих десятки и сотни сосредоточенных нагрузок значительно упрощает процесс нагружения, но вносит ряд погрешностей в величины нагрузок передаваемых на испытываемую конструкцию.

По мере деформации конструкции при нагружении рычаги поворачиваются по направлению действия моментов внешних сил. При этом в шарнирах возникают моменты трения противоположные изгибающему моменту. Появление моментов трения приводит к уменьшению момента, передаваемого на испытываемую конструкцию, на величину:

k – число шарниров в рычагах, объединяющих элементарные силы, на рассматриваемой части конструкции;

– момент трения в i -ом шарнире;

– косинус угла между векторами момента и момента, действующего на испытываемую конструкцию.

Определим для плоской рычажной системы у которой  .

.

Смещение равнодействующей приводит к возникновению момента равного сумме моментов трения во всех шарнирах

Этот момент уравновесится за счет изменения сил действующих на плечи рычага и на величину

, где

, где

L – расстояние между крайними шарнирами рычага.

Момент трения в шарнире вычисляем как

d – диаметр болта;

– коэффициент трения, который для рычагов из стальных профилей (швеллеры или уголки) равен .

Считая диаметры крайних болтов одинаковыми , с учетом получим

, где

, где

– диаметр болта среднего шарнира;

– диаметр болта крайних шарниров.

Для многоярусной рычажной системы очевидно, что сумма для всех рычагов любого j -го яруса равна рычага 1-го яруса

n – число рычагов в ярусе;

j – номер яруса.

Для симметричной рычажной системы (с равными плечами) . При условии подбора болтов на срез получаем

.

.

Поскольку на j -ом ярусе симметричной системы число рычагов , то

.

.

Теперь можно получить моменты трения в шарнирах j-го яруса

.

.

И, наконец, суммарный момент трения

, где

, где

s – число ярусов.

При помощи формулы суммирования s членов геометрической прогрессии получаем в окончательном виде

.

.

Или в другом виде

, где

, где

.

.

Из формулы следует, что основной вклад в создание момента трения определяется шарнирами нескольких первых ярусов. Так, в предельном случае, когда , , а при , .

Если принять и , то получим

то есть при больших углах поворота рычагов системы ее равнодействующая сместиться примерно на диаметр среднего болта рычага первого яруса.

Рассмотрим пример. Консольная балка длиной нагружена распределенной нагрузкой , усилие в каждой точке и допустимое усилие среза болтов . Найдем погрешность изгибающего момента для сечений I-I и II-II .

Суммарное усилие на балку , количество элементарных сил , число ярусов .

Диаметр болта равен

.

.

Для 8-ми ярусов  .

.

Тогда, для получаем

Изгибающий момент в сечении I-I равен

Рассмотрим погрешности для сечения II-II . Во-первых, из-за трения в шарнирах рычага первого яруса равнодействующая будет меньше расчетной на величину равную

,

,

что приведет к уменьшению момента в сечении II-II на величину

.

.

Теперь подсчитаем погрешности передачи момента от трения. Диаметр болта второго яруса

.

.

,

,

Тогда момент от сил трения будет равен

Суммарная ошибка составит

Точное значение изгибающего момента

Соответственно, погрешность передачи момента равна

Соответственно, погрешность передачи момента равна

Для снижения момента трения рычажной системы необходимо стремится к уменьшению диаметров болтов, особенно в рычагах первых (верхних) ярусов. Второй способ – уменьшение числа элементарных сил, объединяемых в каждой из рычажных систем. Например, если разбить систему рассмотренную в примере на 8 отдельных систем, то погрешности, вызванные трением в шарнирах рычагов уменьшатся в несколько раз и составят  и

и  .

.

Однако, большое количество управляемых сил затрудняет программное нагружение, поскольку число звеньев системы – силовозбудителей, измерительных элементов, регулирующих органов, программных устройств, регистрирующих приборов и так далее должно быть равно числу сил.

При большом количестве силовозбудителей обычно используется гидравлическая система равного давления. При этом все силовозбудители (гидравлические) питаются от одного коллектора и, следовательно, создаваемые ими усилия прямо пропорциональны площадям их поршней. Система проста и надежна – синхронность обеспечивается автоматически. Единственная регулируемая величина – давление в системе. Источником погрешностей нагружения в системе равного давления являются потери давления в трубопроводах, которые обычно не превышают 0,5 – 1 %.

При использовании системы равного давления возникают трудности, связанные с необходимостью разбивки нагрузки на силы пропорциональные площадям поршней силовозбудителей и со сложностью учета весов конструкции и рычажных систем. Дело в том, что результирующая нагрузка действующая на участок конструкции, к которому приложена сила определяется как

– вес рычажной системы и нагружаемой ею части испытываемого изделия.

Для того, чтобы в процессе нагружения конструкции отношения любых результирующих сил оставались неизменными  , необходимо выполнение условия

, необходимо выполнение условия

.

.

Если в системе равного давления , то, очевидно, должно быть . К сожалению это условие автоматически не выполняется и, при необходимости, приходится частично уравновешивать многие рычажные системы.

Если в системе равного давления , то, очевидно, должно быть . К сожалению это условие автоматически не выполняется и, при необходимости, приходится частично уравновешивать многие рычажные системы.

Другой способ уравновешивания – использование гидравлических редукторов, позволяющих изменять давление по следующему закону

.

.

Здесь – давление после редуктора;

– давление в коллекторе.

Коэффициент и давление могут регулироваться перед экспериментом. Включенные последовательно с силовозбудителями редукторы обеспечивают питание силовозбудителей с различной нагрузкой от одного коллектора. Кроме того, изменяя можно компенсировать непостоянство весов отдельных частей испытываемой конструкции и рычажных систем.

Нагружающие устройства.

Традиционное нагружающее устройство – парусиновая лямка при все своей простоте имеет ряд недостатков. Во-первых, лямки искажают температурное поле при статических испытаниях, сопровождаемых нагревом конструкции. Во-вторых, лямки позволяют приложить нагрузку только в одном направлении, следовательно, чтобы испытать самолет на такие случаи как A’ и D’, когда в первом случае нагрузка приложена вверх, а во втором – вниз, необходимо создавать две отдельные рычажные системы. Третий недостаток – затрудненный подход к обшивкам.

Рассмотрим несколько вариантов нагружающих устройств лишенных этих недостатков.

Данное приспособление можно использовать для приложения нагрузки вблизи силовых элементов – лонжеронов, нервюр и шпангоутов. Недостатком является необходимость выполнения отверстий в обшивке. Это устройство, как и парусиновые лямки может быть использовано для приложения только односторонней нагрузки.

Данное приспособление можно использовать для приложения нагрузки вблизи силовых элементов – лонжеронов, нервюр и шпангоутов. Недостатком является необходимость выполнения отверстий в обшивке. Это устройство, как и парусиновые лямки может быть использовано для приложения только односторонней нагрузки.

Данное приспособление служит для передачи нагрузок непосредственно к обшивке. Недостаток – необходимость использования точечной сварки. И как и парусиновые лямки, металлические лямки также нарушают тепловые потоки.

Данное приспособление служит для передачи нагрузок непосредственно к обшивке. Недостаток – необходимость использования точечной сварки. И как и парусиновые лямки, металлические лямки также нарушают тепловые потоки.

Список литературы.

1. Баранов А. Н. и др. Статические испытания на прочность сверхзвуковых самолетов. М., Машиностроение, 1974 г.

2. Воробьев А. З., Олькин Б. И., Стебенев В. Н. Сопротивление усталости элементов конструкций. М., Машиностроение, 1990 г.

3. Феодосьев В. И. Сопротивление материалов. М., изд. МГТУ им. Н. Э. Баумана, 2001 г.

4. Теоретические и экспериментальные основы норм прочности самолетов. Труды ЦАГИ, вып. 800. под ред. А. И. Макаревского, М., БНИ ЦАГИ, 1960 г.

Стендовые испытания. Виды стендовых испытаний. Цели стендовых испытаний.

Процесс создания современного летательного аппарата включает в себя комплекс теоретических и экспериментальных исследований прочности конструкции.

Одновременно с проектированием летательного аппарата ведутся теоретические исследования и расчеты его теплового, напряженного и деформированного состояния по существующим методикам, а также разрабатываются новые уточненные инженерные методы поверочных и проектировочных расчетов применительно к конкретным конструкциям.

Летательный аппарат представляет собой сложнейшую конструкцию, работающую в широком диапазоне нагрузок и тепловых режимов. Многие проблемы статической прочности, особенно для сверхзвуковых летательных аппаратов, связаны с рассмотрением различных нелинейных явлений – лучистого теплообмена, пластичности и ползучести. Все это очень затрудняет точный расчет летательного аппарата, поэтому приходится обращаться к приближенным методам расчета, вводя различные допущения, погрешность которых может быть определена только экспериментальным путем.

К летательным аппаратам предъявляются очень жесткие требования по снижению веса до минимальных значений, обеспечивающих необходимую прочность и жесткость конструкции. Это приводит к тому, что планер имеет минимальные запасы прочности, значительно меньшие чем другие виды конструкций. Поскольку на основании только расчетов нельзя получить надежную оценку прочности летательного аппарата, то необходимо проводить обширные экспериментальные исследования авиационных конструкций.

В процессе создания летательного аппарата проводятся экспериментальные исследования на образцах и элементах конструкций (узлах, панелях, соединениях) с целью получения исходных данных, необходимых для теоретических расчетов, проводятся эксперименты на моделях и опытных отсеках для выбора рациональных силовых схем конструкции, проверки методики расчета, исследования новых проблем и явлений. Затем проводятся контрольные испытания отдельных элементов, отсеков и агрегатов с целью подтверждения способности конструкции выдерживать без разрушения и появления недопустимых деформаций расчетные аэродинамические и инерционные нагрузки.

Окончательное суждение о прочности летательного аппарата составляется после проведения экспериментальных исследований натурной конструкции планера по широкой программе, предусматривающей проверку основных агрегатов при различных нагружениях и тепловых режимах.

Контрольные испытания отдельных частей и агрегатов, а также экспериментальные исследования конструкции планера получили общее название статических испытаний летательного аппарата.

Статические испытания конструкций и их элементов, проводимые с целью получения данных о деформированном и напряженном состояниях и фактической прочности, являются необходимым звеном в комплексе работ по созданию летательного аппарата. Поэтому вместе с развитием авиации непрерывно совершенствуется методика и техника эксперимента и к настоящему времени статические испытания представляют собой сложный технологический процесс.

Требования к прочности регламентируются различными нормативными документами – АП-23, АП-25, Нормы прочности военных самолетов и так далее. Все эти документы определяют статические испытания как основной метод подтверждения прочности конструкции.

По своим целям статические испытания летательных аппаратов разделяются на три основных этапа:

1. Выбор конструкционного материала. Получение необходимых данных о свойствах материалов, которые требуются для расчетов конструкции, является первой областью экспериментальных исследований, предшествующих началу работ над проектом летательного аппарата.

2. Опытные экспериментальные исследования прочности конструктивных образцов, панелей, узлов, опытных отсеков, исследования на масштабных моделях и тому подобные работы, целью которых является:

a. выбор рациональных силовых схем и компоновок;

b. проверка методики расчета;

c. получение экспериментальных кривых и эмпирических зависимостей для приближенных расчетов;

d. исследование новых явлений;

e. оценка технологических процессов и методов контроля с точки зрения влияния их на прочность;

f. отработка методики и техники экспериментальных исследований.

3. Статические испытания при которых воспроизводятся величина и распределение нагрузки, действующей на летательный аппарат в полете, а также (при необходимости) полетные тепловые режимы. При этих условиях определяется напряженное и деформированное состояние конструкции путем подробной тензометрии и определения прогибов во многих точках, устанавливается отсутствие или наличие остаточных деформаций и, наконец, определяется фактический запас прочности путем испытания конструкции до разрушения.

Объем исследований по каждому из указанных этапов может быть различным в зависимости от степени изученности применяемых материалов, конструктивных схем и технологии изготовления элементов силовой компоновки аппарата в целом и так далее. В случаях, когда летательный аппарат изготовляется из хорошо изученных материалов, применяются отработанные конструктивные схемы силовых элементов, используются традиционные технологии изготовления первые два этапа могут быть сведены к минимуму или отсутствовать.

Тем не менее во всех случаях, для каждого опытного самолета должны быть проведены статические испытания конструкции с целью получения данных для оценки фактической прочности в соответствии с нормативными и регламентирующими документами.

Первые статические испытания агрегатов самолетов начали проводится в начале 20-х годов прошлого столетия. При испытании конструкция нагружалась сосредоточенными силами или применялся балластный способ нагружения, когда загрузка производилась распределенным по поверхности грузом – мешками с песком или дробью.

В 30-х годах балластный способ был заменен нагружением при помощи рычажной системы. При этом способе распределенная нагрузка действующая на конструкцию заменяется малыми сосредоточенными силами, которые посредством системы рычагов и тяг сводятся к одной или нескольким равнодействующим. Нагрузка создается специальными силовозбудителями, число которых равно числу равнодействующих. Данная методика значительно повысила точность нагружения. Конструкция стала более открытой для визуального наблюдения и установки измерительных приборов на поверхности изделия. Появилась возможность мгновенного прекращения нагрузки и быстрого ее снятия при обнаружении начала нагружения.

К началу 40-х годов статические испытания приобрели решающее значение при оценке прочности авиационных конструкций. Основным результатом в этот период являлось определение фактической прочности конструкции путем нагружения ее до расчетной или даже до разрушающей нагрузки. Все более начинают распространяться измерения деформаций с последующим определением деформированного и напряженного состояния конструкции.

В конце 40-х годов при статических испытаниях стали применяться проволочные тензорезисторы, что позволило организовать массовую тензометрию основных агрегатов самолета и значительно расширить возможности изучения и анализа фактического напряженного состояния конструкции.

В настоящее время нагружение конструкций производится при помощи уже упоминавшихся рычажных систем, деформации и напряжения определяются при помощи тензорезисторов, но процессы нагружения и тензометрирования максимально автоматизированы, что приводит к более точному приложению нагрузки и значительно увеличивает возможности обработки тензометрии.

Итак, цели статических испытаний самолета и его отдельных частей и агрегатов следующие:

1. Установление соответствия между расчетной и разрушающей нагрузками конструкции, т. е. проверки коэффициента безопасности. Надо, чтобы выполнялось соотношение .

2. Проверка отсутствия остаточных деформаций при эксплуатационной нагрузке. При коэффициенте безопасности эксплуатационная нагрузка равна 67% расчетной.

3. Выявление жесткости конструкции путем замера общих и местных деформаций.

4. Установление действительного напряженного состояния в отдельных сечениях конструкции и ее элементах для подтверждения правильности расчетов.

Помимо обычных статических испытаний существуют еще и так называемые повторно-статические испытания , также называемые усталостными или ресурсными . Испытания самолета или отдельных его частей на повторно-статические нагрузки служат для выяснения возможного числа нагружений с малой частотой, при котором конструкция разрушается от нагрузки, близкой к эксплуатационной. Это число нагружений должно быть не меньше нормированного. При возрастании числа циклов нагружения N разрушающая нагрузка уменьшается и может быть значительно меньшей расчетного уровня нагрузок.

Параметры цикла нагружений характеризуются двумя величинами: максимальным и минимальным напряжениями цикла либо комбинацией алгебраических полусуммы и полуразности этих величин. Причем полусумма называется средним значением цикла, а полуразность – амплитудой цикла. Вместо амплитуды можно использовать также ее удвоенное значение , называемое размахом цикла.

Цикл, у которого минимальные и максимальные напряжения одинаковы по модулю, но противоположны по знаку называется симметричным. Все остальные циклы являются асимметричными. Степень асимметрии определяется коэффициентом асимметрии цикла напряжений

Симметричному циклу соответствует значение , а отнулевому .

Ресурс или же циклическая прочность может характеризоваться как числом циклов нагружения, так и числом блоков нагружения. Первая характеристика применяется к материалам, а вторая к деталям и конструкции в целом. Причем здесь в качестве N может использоваться, например, число полетов или часов налета.

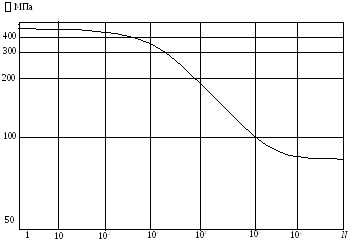

Сопротивление усталости характеризуется кривой усталости, имеющей следующий вид.

Зависимость s – N строится в логарифмических координатах, поскольку в линейном масштабе сложно представить диапазон значений долговечности от нескольких тысяч до миллионов циклов.

Зависимость s – N строится в логарифмических координатах, поскольку в линейном масштабе сложно представить диапазон значений долговечности от нескольких тысяч до миллионов циклов.

Кривая s – N имеет три ярко выраженных участка. Первый участок от нескольких циклов до нескольких тысяч циклов представляет работу материала в условиях упругопластического деформирования. Этот участок характеризует малоцикловую усталость. Данный участок характеризуется жестким нагружением и практически линейной зависимостью убывания допустимых напряжений от числа циклов.

Второй участок зависимости s – N от нескольких тысяч до миллионов циклов является наиболее интересным для анализа долговечности, так как сопротивление усталости именно на этом участке характеризует ресурс планера самолета.

И, наконец, третий участок соответствует долговечностям более одного двух миллионов циклов. Обычно для характеристики этого участка используется величина называемая переделом выносливости, которая определяется как напряжение цикла при действии которого не происходит усталостного разрушения. Однако для широкого ряда материалов физического предела выносливости не существует, поэтому для них применяется величина непревышение которой обеспечивает достаточно большую усталостную долговечность, например 10 7 – 10 8 циклов. Это число циклов называется базой определения предела устойчивости. Как правило, для сталей используется величина 10 7 , а для алюминиевых сплавов 10 8 циклов.

Для описания второго участка кривой s – N при постоянной асимметрии (R=const ) можно использовать формулу

где C и m – постоянные зависящие от свойств материала и конструктивно-технологических особенностей конструкции.

Ресурсные испытания проводятся аналогично статическим испытаниям, но вместо однократного приложения нагрузки производится многократное нагружение конструкции блоками по специальным программам. Каждый блок нагружения, как правило, имитирует один полет самолета. Испытания проводятся непрерывно до разрушения. Автоматически учитывается число приложенных к конструкции блоков нагружения N .

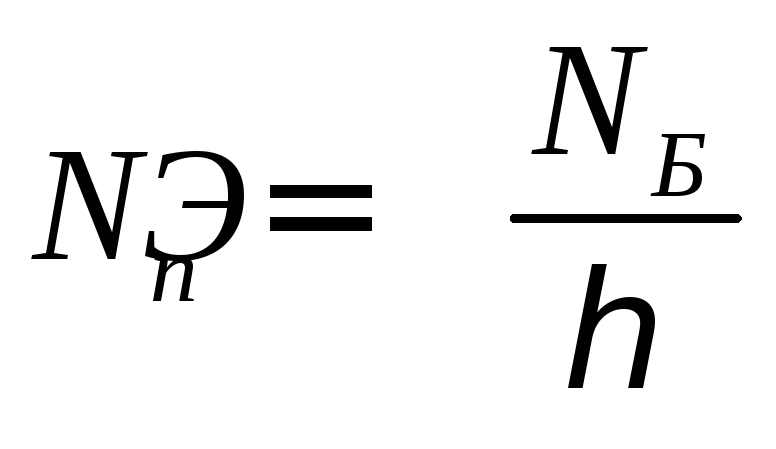

При выполнении ресурсных испытаний используется так называемый коэффициент надежности , который является отношением числа блоков нагружения, которое выдержала конструкция при ресурсных испытаниях к допустимой наработке в эксплуатации в полетах и эквивалент Э

Если программа испытаний, достаточно полно отражает совокупность повторяющихся в эксплуатации нагрузок как по величине, так и по последовательности их действия;

Если вся совокупность повторяющихся в эксплуатации нагрузок сведена в программе испытаний к последовательности условных циклов с постоянной амплитудой нагрузки с использованием при этом соответствующих расчетных методов.

Примечание. Если цикл с постоянной амплитудой нагрузки отражает наиболее характерное нагружение конструкции, определяющее ее усталостную повреждаемость, величина коэффициента может быть при соответствующем обосновании принята в диапазоне .

2. Коэффициент учитывает степень опасности разрушения, принимается равным:

Если испытаниями и (или) расчетом показано, что усталостное повреждение в начале своего развития может быть надежно обнаружено при послеполетных осмотрах и (или) при проведении регламентов технического обслуживания наименьшей периодичности;

Во всех остальных случаях.

3. Коэффициент учитывает достоверность данных о повторяемости нагрузок, действующих на самолет, принимается равным:

Если используются надежные экспериментальные материалы о повторяемости нагрузок, полученные на данном типе самолета (или для характеристик атмосферной турбулентности на самолетах с параметрами, близкими к рассматриваемому) за сравнительно большой период эксплуатации, и учтены возможные различия в нагружении, связанные с особенностями эксплуатации, географическими условиями, протяженностью трасс и т. п.;

Если используются осредненные экспериментальные материалы о повторяемости нагрузок без анализа возможных различии в нагружении отдельных групп или экземпляров самолетов.

Процесс создания современного летательного аппарата включает в себя комплекс теоретических и экспериментальных исследований прочности конструкции.

Одновременно с проектированием летательного аппарата ведутся теоретические исследования и расчеты его теплового, напряженного и деформированного состояния по существующим методикам, а также разрабатываются новые уточненные инженерные методы поверочных и проектировочных расчетов применительно к конкретным конструкциям.

Летательный аппарат представляет собой сложнейшую конструкцию, работающую в широком диапазоне нагрузок и тепловых режимов. Многие проблемы статической прочности, особенно для сверхзвуковых летательных аппаратов, связаны с рассмотрением различных нелинейных явлений – лучистого теплообмена, пластичности и ползучести. Все это очень затрудняет точный расчет летательного аппарата, поэтому приходится обращаться к приближенным методам расчета, вводя различные допущения, погрешность которых может быть определена только экспериментальным путем.

К летательным аппаратам предъявляются очень жесткие требования по снижению веса до минимальных значений, обеспечивающих необходимую прочность и жесткость конструкции. Это приводит к тому, что планер имеет минимальные запасы прочности, значительно меньшие чем другие виды конструкций. Поскольку на основании только расчетов нельзя получить надежную оценку прочности летательного аппарата, то необходимо проводить обширные экспериментальные исследования авиационных конструкций.

В процессе создания летательного аппарата проводятся экспериментальные исследования на образцах и элементах конструкций (узлах, панелях, соединениях) с целью получения исходных данных, необходимых для теоретических расчетов, проводятся эксперименты на моделях и опытных отсеках для выбора рациональных силовых схем конструкции, проверки методики расчета, исследования новых проблем и явлений. Затем проводятся контрольные испытания отдельных элементов, отсеков и агрегатов с целью подтверждения способности конструкции выдерживать без разрушения и появления недопустимых деформаций расчетные аэродинамические и инерционные нагрузки.

Окончательное суждение о прочности летательного аппарата составляется после проведения экспериментальных исследований натурной конструкции планера по широкой программе, предусматривающей проверку основных агрегатов при различных нагружениях и тепловых режимах.

Контрольные испытания отдельных частей и агрегатов, а также экспериментальные исследования конструкции планера получили общее название статических испытаний летательного аппарата.

Статические испытания конструкций и их элементов, проводимые с целью получения данных о деформированном и напряженном состояниях и фактической прочности, являются необходимым звеном в комплексе работ по созданию летательного аппарата. Поэтому вместе с развитием авиации непрерывно совершенствуется методика и техника эксперимента и к настоящему времени статические испытания представляют собой сложный технологический процесс.

Требования к прочности регламентируются различными нормативными документами – АП-23, АП-25, Нормы прочности военных самолетов и так далее. Все эти документы определяют статические испытания как основной метод подтверждения прочности конструкции.

По своим целям статические испытания летательных аппаратов разделяются на три основных этапа:

Выбор конструкционного материала. Получение необходимых данных о свойствах материалов, которые требуются для расчетов конструкции, является первой областью экспериментальных исследований, предшествующих началу работ над проектом летательного аппарата.

Опытные экспериментальные исследования прочности конструктивных образцов, панелей, узлов, опытных отсеков, исследования на масштабных моделях и тому подобные работы, целью которых является:

выбор рациональных силовых схем и компоновок;

проверка методики расчета;

получение экспериментальных кривых и эмпирических зависимостей для приближенных расчетов;

исследование новых явлений;

оценка технологических процессов и методов контроля с точки зрения влияния их на прочность;

отработка методики и техники экспериментальных исследований.

Статические испытания при которых воспроизводятся величина и распределение нагрузки, действующей на летательный аппарат в полете, а также (при необходимости) полетные тепловые режимы. При этих условиях определяется напряженное и деформированное состояние конструкции путем подробной тензометрии и определения прогибов во многих точках, устанавливается отсутствие или наличие остаточных деформаций и, наконец, определяется фактический запас прочности путем испытания конструкции до разрушения.

Объем исследований по каждому из указанных этапов может быть различным в зависимости от степени изученности применяемых материалов, конструктивных схем и технологии изготовления элементов силовой компоновки аппарата в целом и так далее. В случаях, когда летательный аппарат изготовляется из хорошо изученных материалов, применяются отработанные конструктивные схемы силовых элементов, используются традиционные технологии изготовления первые два этапа могут быть сведены к минимуму или отсутствовать.

Тем не менее во всех случаях, для каждого опытного самолета должны быть проведены статические испытания конструкции с целью получения данных для оценки фактической прочности в соответствии с нормативными и регламентирующими документами.

Первые статические испытания агрегатов самолетов начали проводится в начале 20-х годов прошлого столетия. При испытании конструкция нагружалась сосредоточенными силами или применялся балластный способ нагружения, когда загрузка производилась распределенным по поверхности грузом – мешками с песком или дробью.

В 30-х годах балластный способ был заменен нагружением при помощи рычажной системы. При этом способе распределенная нагрузка действующая на конструкцию заменяется малыми сосредоточенными силами, которые посредством системы рычагов и тяг сводятся к одной или нескольким равнодействующим. Нагрузка создается специальными силовозбудителями, число которых равно числу равнодействующих. Данная методика значительно повысила точность нагружения. Конструкция стала более открытой для визуального наблюдения и установки измерительных приборов на поверхности изделия. Появилась возможность мгновенного прекращения нагрузки и быстрого ее снятия при обнаружении начала нагружения.

К началу 40-х годов статические испытания приобрели решающее значение при оценке прочности авиационных конструкций. Основным результатом в этот период являлось определение фактической прочности конструкции путем нагружения ее до расчетной или даже до разрушающей нагрузки. Все более начинают распространяться измерения деформаций с последующим определением деформированного и напряженного состояния конструкции.

В конце 40-х годов при статических испытаниях стали применяться проволочные тензорезисторы, что позволило организовать массовую тензометрию основных агрегатов самолета и значительно расширить возможности изучения и анализа фактического напряженного состояния конструкции.

В настоящее время нагружение конструкций производится при помощи уже упоминавшихся рычажных систем, деформации и напряжения определяются при помощи тензорезисторов, но процессы нагружения и тензометрирования максимально автоматизированы, что приводит к более точному приложению нагрузки и значительно увеличивает возможности обработки тензометрии.

Итак, цели статических испытаний самолета и его отдельных частей и агрегатов следующие:

Помимо обычных статических испытаний существуют еще и так называемые повторно-статические испытания , также называемые усталостными или ресурсными . Испытания самолета или отдельных его частей на повторно-статические нагрузки служат для выяснения возможного числа нагружений с малой частотой, при котором конструкция разрушается от нагрузки, близкой к эксплуатационной. Это число нагружений должно быть не меньше нормированного. При возрастании числа циклов нагружения N разрушающая нагрузка

уменьшается и может быть значительно меньшей расчетного уровня нагрузок.

уменьшается и может быть значительно меньшей расчетного уровня нагрузок.

Параметры цикла нагружений характеризуются двумя величинами: максимальным

и минимальным

и минимальным

напряжениями цикла либо комбинацией алгебраических полусуммы

напряжениями цикла либо комбинацией алгебраических полусуммы  и полуразности

и полуразности  этих величин. Причем полусумма называется средним значением цикла, а полуразность – амплитудой цикла. Вместо амплитуды можно использовать также ее удвоенное значение

этих величин. Причем полусумма называется средним значением цикла, а полуразность – амплитудой цикла. Вместо амплитуды можно использовать также ее удвоенное значение

, называемое размахом цикла.

, называемое размахом цикла.

Цикл, у которого минимальные и максимальные напряжения одинаковы по модулю, но противоположны по знаку называется симметричным. Все остальные циклы являются асимметричными. Степень асимметрии определяется коэффициентом асимметрии цикла напряжений

.

.

Симметричному циклу соответствует значение

, а отнулевому

, а отнулевому

.

.

Ресурс или же циклическая прочность может характеризоваться как числом циклов нагружения, так и числом блоков нагружения. Первая характеристика применяется к материалам, а вторая к деталям и конструкции в целом. Причем здесь в качестве N может использоваться, например, число полетов или часов налета.

Сопротивление усталости характеризуется кривой усталости, имеющей следующий вид.

З ависимость – N строится в логарифмических координатах, поскольку в линейном масштабе сложно представить диапазон значений долговечности от нескольких тысяч до миллионов циклов.

ависимость – N строится в логарифмических координатах, поскольку в линейном масштабе сложно представить диапазон значений долговечности от нескольких тысяч до миллионов циклов.

Кривая – N имеет три ярко выраженных участка. Первый участок от нескольких циклов до нескольких тысяч циклов представляет работу материала в условиях упругопластического деформирования. Этот участок характеризует малоцикловую усталость. Данный участок характеризуется жестким нагружением и практически линейной зависимостью убывания допустимых напряжений от числа циклов.

Второй участок зависимости – N от нескольких тысяч до миллионов циклов является наиболее интересным для анализа долговечности, так как сопротивление усталости именно на этом участке характеризует ресурс планера самолета.

И, наконец, третий участок соответствует долговечностям более одного двух миллионов циклов. Обычно для характеристики этого участка используется величина называемая переделом выносливости, которая определяется как напряжение цикла при действии которого не происходит усталостного разрушения. Однако для широкого ряда материалов физического предела выносливости не существует, поэтому для них применяется величина непревышение которой обеспечивает достаточно большую усталостную долговечность, например 10 7 – 10 8 циклов. Это число циклов называется базой определения предела устойчивости. Как правило, для сталей используется величина 10 7 , а для алюминиевых сплавов 10 8 циклов.

Для описания второго участка кривой – N при постоянной асимметрии (R = const ) можно использовать формулу

,

,

где C и m – постоянные зависящие от свойств материала и конструктивно-технологических особенностей конструкции.

Ресурсные испытания проводятся аналогично статическим испытаниям, но вместо однократного приложения нагрузки производится многократное нагружение конструкции блоками по специальным программам. Каждый блок нагружения, как правило, имитирует один полет самолета. Испытания проводятся непрерывно до разрушения. Автоматически учитывается число приложенных к конструкции блоков нагружения N .

При выполнении ресурсных испытаний используется так называемый коэффициент надежности  , который является отношением числа блоков нагружения, которое выдержала конструкция при ресурсных испытаниях к допустимой наработке в эксплуатации в полетах и эквивалент Э являющийся отношением повреждаемости конструкции при ресурсных испытаниях к повреждаемости конструкции в эксплуатации. Можно записать следующую формулу для определения допустимого числа полетов в эксплуатации:

, который является отношением числа блоков нагружения, которое выдержала конструкция при ресурсных испытаниях к допустимой наработке в эксплуатации в полетах и эквивалент Э являющийся отношением повреждаемости конструкции при ресурсных испытаниях к повреждаемости конструкции в эксплуатации. Можно записать следующую формулу для определения допустимого числа полетов в эксплуатации:

, где

, где

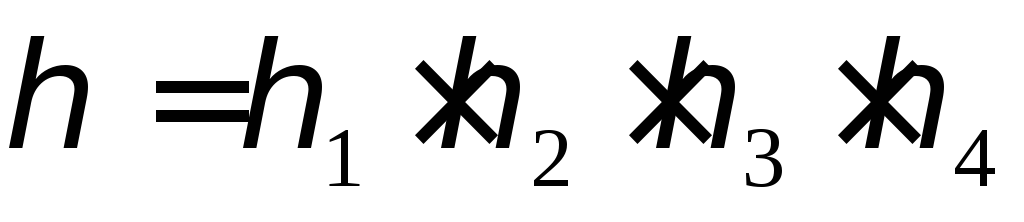

В свою очередь, коэффициент надежности  определяется как произведение четырех частных коэффициентов:

определяется как произведение четырех частных коэффициентов:

.

.

Коэффициенты определяются следующим образом:

, если программа испытаний, достаточно полно отражает совокупность повторяющихся в эксплуатации нагрузок как по величине, так и по последовательности их действия;

, если программа испытаний, достаточно полно отражает совокупность повторяющихся в эксплуатации нагрузок как по величине, так и по последовательности их действия;

, если вся совокупность повторяющихся в эксплуатации нагрузок сведена в программе испытаний к последовательности условных циклов с постоянной амплитудой нагрузки с использованием при этом соответствующих расчетных методов.

, если вся совокупность повторяющихся в эксплуатации нагрузок сведена в программе испытаний к последовательности условных циклов с постоянной амплитудой нагрузки с использованием при этом соответствующих расчетных методов.

Примечание. Если цикл с постоянной амплитудой нагрузки отражает наиболее характерное нагружение конструкции, определяющее ее усталостную повреждаемость, величина коэффициента  может быть при соответствующем обосновании принята в диапазоне

может быть при соответствующем обосновании принята в диапазоне

.

.

, если испытаниями и (или) расчетом показано, что усталостное повреждение в начале своего развития может быть надежно обнаружено при послеполетных осмотрах и (или) при проведении регламентов технического обслуживания наименьшей периодичности;

, если испытаниями и (или) расчетом показано, что усталостное повреждение в начале своего развития может быть надежно обнаружено при послеполетных осмотрах и (или) при проведении регламентов технического обслуживания наименьшей периодичности;

во всех остальных случаях.

во всех остальных случаях.

, если используются надежные экспериментальные материалы о повторяемости нагрузок, полученные на данном типе самолета (или для характеристик атмосферной турбулентности на самолетах с параметрами, близкими к рассматриваемому) за сравнительно большой период эксплуатации, и учтены возможные различия в нагружении, связанные с особенностями эксплуатации, географическими условиями, протяженностью трасс и т. п.;

, если используются надежные экспериментальные материалы о повторяемости нагрузок, полученные на данном типе самолета (или для характеристик атмосферной турбулентности на самолетах с параметрами, близкими к рассматриваемому) за сравнительно большой период эксплуатации, и учтены возможные различия в нагружении, связанные с особенностями эксплуатации, географическими условиями, протяженностью трасс и т. п.;

, если используются осредненные экспериментальные материалы о повторяемости нагрузок без анализа возможных различии в нагружении отдельных групп или экземпляров самолетов.

, если используются осредненные экспериментальные материалы о повторяемости нагрузок без анализа возможных различии в нагружении отдельных групп или экземпляров самолетов.

Примечание. В зависимости от степени учета возможных различий в нагруженности величина  по результатам специального анализа может быть принята в диапазоне

по результатам специального анализа может быть принята в диапазоне

.

.

, если используются материалы о повторяемости нагрузок, полученные на основе приемлемого расчетного метода.

, если используются материалы о повторяемости нагрузок, полученные на основе приемлемого расчетного метода.

Примечание. При использовании способа оценки повторяемости нагрузок, приводящего к заведомо завышенным ее значениям, величина коэффициента может быть снижена вплоть до величины

.

.

то число испытываемых конструкций должно быть увеличено. При невозможности увеличения числа конструкции, а также при необходимости увеличения их числа сверх шести, установление коэффициента  проводится по результатам специального анализа.

проводится по результатам специального анализа.

Если идентичные конструктивные элементы не доведены до одинакового состояния (до образования усталостного повреждения, до возникновения повреждения определенной величины, до полного или частичного разрушения отдельных конструктивных элементов), определение среднего числа циклов (блоков) и выбор коэффициента в соответствии с таблицей должны проводиться по результатам специального анализа.

К стендовым испытаниям летательных аппаратов также относятся:

Динамические испытания самолета бывают двух видов. К первому виду относятся испытания, проводимые для проверки прочности конструкции при динамическом приложении нагрузки, а также испытания, выявляющие область опасных резонансных и самовозбуждающихся вибраций. К этому виду испытаний можно отнести многократные копровые испытания шасси при эксплуатационных нагрузках (при этом конструкция шасси должна без разрушений выдержать нормированное число сбросов) и отстрелы оружия для проверки прочности узлов его крепления. Ко второму виду испытаний относится определение форм и частот как собственных, так и вынужденных колебаний частей самолета для последующего уточнения расчетов критических скоростей автоколебаний и устранения возможных резонансов, испытания в аэродинамических трубах динамически подобных моделей для уточнения критических скоростей. Динамические испытания проводятся обычно в специальных лабораториях. Показания при динамических испытаниях измеряются осциллографами с применением электротензодатчиков различного типа.

Испытания на эксплуатационную надежность проводятся для проверки действия всех механизмов и систем самолета. Для этого, например, производится многократный подъем и выпуск шасси, открытие и закрытие щитков для закрылков крыла, тормозных щитков, створок различных отсеков, открытие, закрытие и аварийный сброс фонарей, катапультирование сидений, сбросы подвесных баков и др. Испытания проводятся вначале на специальных стендах, а затем на самолете. В процессе этих испытаний соответствующие механизмы могут дорабатываться.

Стендовые испытания и практика работы тепловозов показывают, что влияние повышенного содержания серы сказывается главным образом на интенсивности износа деталей цилиндро-пор-шневой группы двигателя, на величине и скорости образования нагара на них, на отложениях в роторе центробежного масляного фильтра и зачастую на расходе топлива и масел.

Стендовые испытания этих долот позволили сделать рекомендации по проектированию инструмента для производственных условий.

| Общий вид инерционного стенда СТИН-3. |

Стендовые испытания более или менее воспроизводят служебные условия работы тормозных накладок в тормозах автомобилей. В качестве испытательного оборудования используются инерционные стенды, которые позволяют имитировать процесс торможения автомобиля за счет гашения энергии вращающихся масс в тормозном узле автомобиля. Таким образом, при стендовых испытаниях в качестве испытуемых образцов используются натурные тормозные накладки с учетом всей специфики геометрических факторов и конструктивного оформления как накладок, так и тормозного узла. С помощью набора вращающихся масс имеется возможность получить в испытаниях начальные энергии, соответствующие начальным энергиям автомобилей при различных скоростях движения и степени нагруженности автомобиля.

Стендовые испытания показали, что агрегат обеспечивает проектные показатели. Будет проведена пробная эксплуатация машины в технологическом цикле на Днепродзержинском азтно-туковом заводе.

Стендовые испытания являются ответственным этапом при создании гидромашин, поскольку во время этих испытаний должны быть выявлены и устранены недостатки конструкции и технологические ошибки, определены характеристики, энергетические показатели, долговечность, надежность, пусковые и маневренные свойства, шумовая характеристика и другие показатели работы гидропередачи.

Стендовые испытания показали, что при величине Р2 400 кГ (- 4000 н) (глубина резания 3 мм, подача 0 3 мм / об), нагрузка на цилиндр не превосходила 100 кГ (1000 н) при обработке любых участков профиля.

| Схема испытаний инжекционной горелки среднего давления. а — схема измерений. б — схема отбора газовоздушной смеси из кратера (насадка горелки. |

Стендовые испытания и исследования газовых горелок требуют, кроме сооружения стендов, наличия специальной аппаратуры, поэтому их производят в полном объеме довольно редко.

Стендовые испытания — это испытания машины, проводимые на испытательном оборудовании, под которым понимается техническое устройство для воспроизведения программ, режимов и условий испытаний. Они, как правило, проводятся на экспериментальных участках базовых испытательных подразделений и в лабораториях НИИ, СКБД и позволяют получать данные о надежности в относительно короткий срок. Стендовые испытания дают возможность гибко менять и контролировать характер и уровень нагрузочного фактора, применять сложные измерительные приборы для многофакторного контроля параметров технического состояния.

НПП «МИКС Инжиниринг» предлагает полный цикл услуг при поставке испытательных стендов: проектирование, разработку конструкторской документации, разработку программного обеспечения, поставку, монтаж и пусконаладку оборудования, обучение и сервисное обслуживание.

Стенды для испытания двигателей являются сложными техническими комплексами, служащими для определения важных эксплуатационно-технических параметров: крутящего момента, мощности, частоты вращения и др.

Наша компания предлагает готовые решения на базе гидравлических, индуктивных и AC-динамометров для тестирования всех видов двигателей.

Все динамометры могут поставляться с дополнительными аксессуарами, в числе которых имеются карданные валы, защитные кожухи для карданного вала, соединительные муфты, тележки для двигателей, устройства для управления двигателем, охлаждающие башни, системы рециркуляции воздуха, системы замкнутой рециркуляции воды, топливные емкости, наборы калибровочных грузов и т.д.

Стенды для испытания и обкатки редукторов, трансмиссий и тормозных устройств

Решение задач измерения мощности и крутящего момента также необходимо при испытании и обкатке различных типов тормозных устройств, редукторов, муфт, карданов и других узлов транспортных средств, вращающихся машин и агрегатов.

Мы предлагаем полный цикл услуг по разработке и поставке измерительных систем и испытательных стендов для измерения мощности и крутящего момента, для исследования поведения различных устройств при внешней нагрузке, отводимой, подводимой или передаваемой мощности.

При комплексном решении задач испытания изделия, кроме измерения крутящего момента и частоты вращения, требуется измерение ряда сопутствующих параметров, например: деформаций, вибраций, температуры и др. Для бесконтактной передачи результатов таких измерений с вращающихся узлов нами используются телеметрические системы , спроектированные из типовых базовых элементов и настроенные под конкретную задачу.