Что такое компрессия двигателя и на что она влияет?

Первое, что делает покупатель поддержанного автомобиля, — это едет в сервис и просит замерить компрессию в двигателе. По результатам делается вывод о сохранности силового агрегата и о его остаточном ресурсе. Однако не все представляют смысл этого термина и нередко путают компрессию со степенью сжатия. За что же отвечает компрессия в бензиновом двигателе и какой должна быть ее величина для нормальной работы мотора?

Давление конца сжатия

Компрессия — это простонародное выражение, правильный термин — «давление конца сжатия». Оно создается в цилиндре движением поршня при выключенном зажигании и без подачи топлива.

Для измерения давления в цилиндрах мастера в технических сервисах обычно используют специальный прибор — компрессометр, который вкручивается вместо свечи зажигания. Измерительный элемент оказывается внутри цилиндра. Далее коленвал раскручивается стартером, и на шкале стрелка показывает определенное значение.

Чем выше компрессия, тем большую мощность может развить силовой агрегат. Она зависит от состояния колец поршней и их степени износа. Тарелки клапанов постепенно подгорают, неплотно садятся в седло и пропускают газы. «Подвисший» клапан либо прогоревший поршень не позволяют создать нужное давление в цилиндре.

При повреждении их газы проникают в картер, двигатель не может развить проектную мощность, и его характеристики искажаются. Если в одном цилиндре компрессия ниже, чем в других, на 25%, то необходим ремонт двигателя с полной его разборкой.

Нормальными значениями компрессии для распространенных 1,6-литровых атмосферных моторов считается 11-12 бар. В старых карбюраторных двигателях ВАЗ минимальный порог составляет 10 бар. Новый агрегат в отличном состоянии только что с конвейера должен показать 13 бар.

Бесконечно увеличивать компрессию нельзя из-за риска возникновения детонаций. Воздушно-топливная смесь при сжатии разогревается и может воспламениться произвольно еще до завершения цикла сжатия. То есть произойдет взрыв смеси раньше времени, из-за чего повреждаются детали двигателя.

Как увеличить мощность?

Увеличивают мощность двигателя за счет степени сжатия топливной смеси. Эта величина показывает отношение полного объема цилиндра к объему камеры сгорания. Представим цилиндр в разрезе. Поршень ходит вверх и вниз. Когда он останавливается в верхней точке, то над ним остается свободное пространство объемом V1, где должно находиться сжатое под высоким давлением топливо и воздух, которые затем подрывается искрой.

Под силой расширяющихся газов поршень движется вниз и совершает работу. Когда он достигает нижней мертвой точки, то открывается второй объем V2, в который вновь впрыскивается смесь и начинается новый цикл сжатия.

Степень сжатия — это отношение V2/V1, то есть таким простым способом рассчитывается, во сколько раз сжимается воздушно-топливная смесь при движении поршня из нижней мертвой точки в верхнюю. Чем больше сжимается топливо, тем выше КПД.

К примеру, если старый 6-цилиндровый 3-литровый мотор со степенью сжатия 5 развивает мощность в 100 л. с., то при степени сжатия 11 он показывает уже 130 л. с. Причем при неизменном расходе горючего.

Насколько сжимается топливо?

На заре автомобилестроения степень сжатия двигателей Отто делали в 4-5 единиц. На старых карбюраторных моторах ВАЗа смесь топлива с воздухом сжималась в 9,5-10 раз. На инжекторных моторах – в 10,5-11 раз. Сейчас на современных турбированных агрегатах она сжимается в 12-14 раз. Но бесконечно это делать невозможно. Растут конструктивные издержки.

В общем, компрессия и степень сжатия — это не одно и то же. Но обе эти величины влияют на мощность мотора. Правда, с износом поршней, клапанов и колец компрессия может падать, а вот степень сжатия — никогда.

Большая Энциклопедия Нефти и Газа. Декомпрессионный механизм

15. Декомпрессионный механизм

Чтобы прокрутить коленчатый вал дизельного двигателя во время регулировки его механизмов или при пуске, требуется затратить значительные усилия на преодоление сопротивления воздуха, сжимаемого в цилиндрах. Для уменьшения этого сопротивления на ряде двигателей применяют вспомогательный декомпрессионный механизм (декомпрессор), с помощью которого вручную приоткрывают впускные, а на некоторых двигателях все клапаны, и из цилиндров при такте сжатия воздух выходит в атмосферу. Благодаря этому значительно снижается усилие, необходимое для вращения коленчатого вала. Декомпрессионный механизм входит в систему пуска двигателя, но конструктивно он объединен с газораспределительным механизмом.

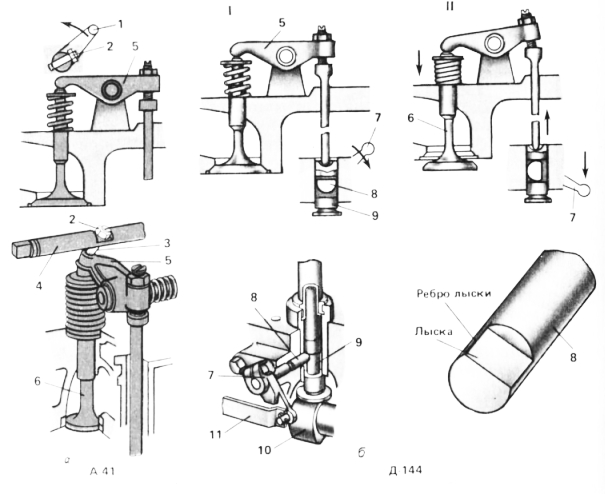

Декомпрессионный механизм, воздействующий на коромысла (рис. 32, а), состоит из двух соединенных между собой валиков 6, установленных над коромыслами, и рукоятки 1 с фиксатором. На валиках против каждого клапана имеются винты 2. При выключенном положении декомпрессионного механизма головки винтов на валиках обращены вбок и не мешают нормальной работе распределительного механизма. Когда декомпрессор включают в работу рукояткой, валики 6 поворачиваются и головками винтов нажимают на длинные плечи коромысел 3, открывая клапаны.

В рабочем положении валики декомпрессора фиксируются защелкой с пружиной. Опускание клапана регулируют поворотом винта 2 в валике.

Декомпрессионный механизм, воздействующий на толкатели (рис. 32, б) включает четыре валика 7, концы которых установлены в кольцевых выточках толкателей 8, рукоятку 7 и соединительные детали. На каждом валике выполнена лыска. Если лыски валиков направлены вверх (положение «Работа»), толкатели свободно перемещаются, и распределительный механизм работает нормально (рис. 32, а). Когда рукоятку декомпрессора устанавливают в положение «Прогрев», валики поворачиваются лысками вбок (рис. 32, б) и концы валиков цилиндрической поверхностью поднимают толкатели впускных клапанов, клапаны 4 опускаются и во всех цилиндрах компрессия исчезает.

Рис. 32(27). Декомпрессионный механизм: а — воздействующий на коромысло, б — воздействующий на толкатели; 1 — рукоятка, 2 — регулировочный винт, 3 — коромысло, 4 — клапан, 5 — контргайка, 6 — составной валик, 7 — валик с лыской, 8 — толкатель, 9 — рычаг, 10 — кулачек распределительного вала, 11 — тяга, I — декомпрессионный механизм выключен, II — декомпрессионный механизм включен

В отличие от декомпрессионного механизма, воздействующего на коромысла, в механизме, воздействующем на толкатели, величину опускания клапанов не регулируют.

Во время пуска двигателя, когда коленчатый вал разовьет с помощью пускового устройства устойчивую частоту вращения (250 — 300 об/мин), декомпрессионный механизм выключают и включают подачу топлива. Двигатель запускается и начинает работать.

16. Неисправности газораспределительного механизма

Во время эксплуатации двигателя изнашиваются трущиеся поверхности деталей газораспределительного механизма, увеличиваются зазоры в сопряжениях. Кроме того, в результате воздействия горячих газов, ударных нагрузок, отложений нагара нарушается прилегание клапанов к седлам.

Основные дефекты газораспределительного механизма — износ и выгорание фаски клапана и его седла; износ стержня клапана и его направляющих втулок, бойка коромысла и головки регулировочного винта, наконечников штанги и толкателя, кулачков и шеек распределительного вала, опорных втулок распределительного вала и зубьев распределительных шестерен; потеря упругости пружин клапана. Указанные дефекты приводят к появлению стуков, уменьшению мощности и ухудшению экономичности двигателя.

Для обеспечения нормальной работы газораспределительного механизма необходимо периодически в соответствии с правилами технического обслуживания, проводить определенные операции. К ним относятся проверка и подтягивание креплений головки цилиндров, стоек валиков коромысел и других деталей; проверка и регулировка зазоров между клапанами и коромыслами, декомпрессионного механизма,

Двигатель работает нормально, если клапаны открываются и закрываются в

соответствии с диаграммой фаз газораспределения и в закрытом положении плотно прикрывают отверстия каналов головки цилиндров. Своевременность открытия и закрытия клапанов может быть нарушена из-за неправильного зазора между клапанами и коромыслами.

Слишком малый или большой зазоры между клапанами и коромыслами снижают мощность двигателя и увеличивают удельный расход топлива. При малом зазоре клапан горячего двигателя неплотно сидит в гнезде, что приводит к быстрому выгоранию фасок клапанов и седел. При большом зазоре уменьшается продолжительность открытого состояния клапанов (см. диаграмму фаз газораспределения) и слышится металлический стук в зоне расположения клапанов, сопровождаемый интенсивным износом бойка коромысла и стержня клапана.

Зазоры между клапанами и коромыслами двигателей регулируют в такой последовательности. Колпак головки цилиндров очищают от пыли и снимают. После подтяжки крепления стоек включают декомпрессионный механизм и, вращая коленчатый вал, определяют по движению коромысел клапанов окончание такта впуска и начало такта сжатия в первом цилиндре. Коленчатый вал вращают до прихода поршня в ВМТ или за несколько градусов до ВМТ специальными устройствами; выключают декомпрессионный механизм и замеряют зазор между стержнем клапана бойком коромысла. Если зазор нарушен, его регулируют отверткой, гаечным ключом и щупом. Для этого отпускают контргайку 10 (см. рис. 24, б) регулировочного винта, повертывают винт 9 до получения необходимого зазора, который контролирует щупом, после затяжки контргайки зазор проверяют вторично.

Если на двигателе установлен регулируемый декомпрессионный механизм, одновременно регулируют декомпрессор первого цилиндра. Валик 17 устанавливают так, чтобы оси винтов 18 были расположены вертикально. Ослабляют контргайку одного из регулировочных винтов и вывертывают винт 18 так, чтобы он отошел от коромысла. Затем винт завертывают до касания бойка коромысла с клапаном. После этого завертывают винт 18 на один оборот и затягивают контргайку до отказа. Последовательно поворачивая коленчатый вал четырехцилиндрового двигателя на полуоборота, регулируют зазоры между клапанами и коромыслами, а также декомпрессор во всех остальных цилиндрах в порядке их работы. На многоцилиндровых двигателях, имеющих более четырех цилиндров, одновременно можно регулировать зазоры между клапанами и коромыслами

После регулировки зазоров между клапанами и коромыслами и декомпрессионного механизма устанавливают на место колпак головки цилиндров. Утечка масла из-под колпака после пуска двигателя недопустима.

Контрольные вопросы. 1. Каково назначение газораспределительного механизма? 2. Каково назначение декомпрессионного механизма? 3. Для чего между клапанами и коромыслами необходим зазор? 4. Почему диаметр шестерни коленчатого вала в два раза меньше диаметра шестерни распределительного вала? 5. Из какого материала изготовлены клапаны и чем они различаются? 6. С какой целью распределительные шестерни устанавливают по меткам? 7. Какие типы декомпрессионных механизмов вы знаете? 8. Какие операции выполняют при обслуживании газораспределительного механизма? 9. Как регулируют клапаны? 10. Какова последовательность регулировки декомпрессионного механизма?

Декомпрессионный механизм

Высокая степень сжатия вызывает необходимость в значительном усилии для поворота коленчатого вала дизельного двигателя. Чтобы уменьшить нагрузку на пусковой двигатель при вращении коленчатого вала дизеля в начальный период его прогрева, а также облегчить проворачивание вала вручную, когда это нужно для той или иной регулировки, требуется на некоторое время снизить в цилиндрах давление сжатия.

Для этой цели на некоторых дизельных двигателях устанавливают декомпрессионный механизм. Он не даст клапанам полностью закрываться, благодаря чему часть воздуха при сжатии выходит обратно. У современных тракторных двигателей декомпрессионные механизмы воздействуют либо на все клапаны, либо только на впускные. В первом случае воздух при впуске попадает в цилиндры одновременно через впускную и выпускную системы.

Вместе с очищенным воздухом проходит и неочищенный, загрязненный частицами нагара из выпускной трубы. Применение такого механизма является вынужденным у тех двигателей, где отсутствуют выточки на днище поршня зазор между поршнем и головкой настолько мал, что не позволяет удерживать клапаны открытыми на нужную величину.

Рис. Декомпрессионный механизм двигателя Д-36: 1 — соединительная муфта валиков коромысел; 2 — валик коромысел; 3 — стойка; 4 — кронштейн; 6 — валик декомпрессионного механизма; 6 — соединительная муфта валиков декомпрессионного механизма; 7 — болт декомпрессионный; 8 — соединительная муфта; 9 — рычаг декомпрессионного механизма.

Когда рычаг поднят вверх, болты занимают вертикальное положение, а своими шаровыми головками опускают длинные плечи коромысел на 1—1,25 мм. Клапаны, двигаясь вверх, стержнями упираются (через стаканы) в коромысла и не закрывают гнезда.

Двигатели Д24 и Д-14 декомпрессионных механизмов не имеют. Проворачивание коленчатого вала у них облегчается за счет увеличения камеры сжатия. Для этой цели в головке двигателя имеются дополнительные камеры, которые сообщаются с основными при открытии специальных пусковых клапанов. [Дизельные колесные тракторы. Гельман Б.М. и др. 1959г.]

“Устройство и принцип действия декомпрессионного механизма”.

ПРЕДМЕТ: «Тракторы и Автомобили».

ТЕМА УРОКА: “Устройство и принцип действия

ЦЕЛЬ УРОКА: Изучить устройство и принцип действия

декомпрессионного механизма изучаемых двигателей.

ВОСПИТАТЕЛЬНАЯ ЦЕЛЬ: Формировать у учащихся высокую моральную качества, трудолюбие, развитие творческих способностей, высокий уровень сознательности и самостоятельности.

ТИП УРОКА: комбинированная (парная).

МЕТОД ОБУЧЕНИЕ: Рассказ, показ, беседа.

1. Плакаты № 17, 9, 16, 18, 19. 2. Детали Г.Р.М в натуре.

3. Макет «Д. В. С» 4. Учебники № 1, 2, 3.

5. Карточки задачи. 6. Тесты.

7. Диафильм: «Г. Р. М.» 8. Доска.

10. Макет: «Декомпрессионного механизма»

11. Раздаточные материалы.

- Организационный момент: — Проверить посещаемости и готовности учащихся к уроку, учебные принадлежности и внешний вид учащихся (1 … 2 мин).

- Повторение по пройденному материалу: (15-18 мин).

- Каково назначение газораспределительного механизма?

Чтобы прокрутить коленчатый вал дизеля во время пуска и регулировки его механизмов, требуется затратить значительное усилие на преодоление сопротивление воздуха, сжимаемого в цилиндрах.

— Для пуска двигателя внутреннего сгорание необходимо повернуть коленчатый вал с такой частотой вращения, при которой обеспечивается хорошее смесеобразование, достаточное сжатие и воспламенение смеси.

Минимальную частоту вращение коленчатого вала для карбюраторных двигателей должна быть не менее – 40 … 50 об/мин, а у дизелей 150 … 250 об/мин.

— Для уменьшения этого сопротивления на ряде тракторных двигателей применяют вспомогательный декомпрессионный механизм (декомпрессор).

С помощью декомпрессионного механизма приоткрывают клапаны и из цилиндров при также сжатие воздух выходить в атмосферу.

Благодаря этому значительно снижается усилие, необходимое для вращения коленчатого вала.

ДЕКОМПРЕССИОННЫЙ МЕХАНИЗМ — входит в систему пуска двигателя, но конструктивно объединен с газораспределительным механизмом.

ДЕКОМПРЕССОР – облегчить вращение коленчатого вала при пуске холодного дизеля и во время регулировки его механизмов. Декомпрессор кроме этого используют также для экстренной остановки дизеля в аварийных ситуациях.

Не дизельных двигателях установлены два вида декомпрессионных механизмов:

1 а ) Декомпрессионный механизм, 2 а ) Декомпрессионный механизм,

воздействующий на коромысло состоит: воздействующий на толкатели состоит:

8.Кулачок распределитель -ного вала.

а) Для чего необходимо декомпрессионных механизм?

б) Какие типы декомпрессионных механизмов вы знаете?

Преподаватель: Альметов Х.

Механизм газораспределения и декомпрессионный механизм автогрейдера

Строительные машины и оборудование, справочник

Общие сведения об автогрейдерах

Механизм газораспределения и декомпрессионный механизм автогрейдера

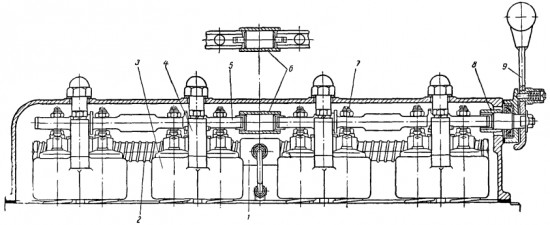

Механизм газораспределения и декомпрессионный механизм автогрейдераМеханизм газораспределения. Состоит из клапанного механизма (см. рис. 6.4), содержащего клапаны, клапанные гнезда, клапанные пружины, направляющие втулки, коромысла, штанги, толкатели и распределительный вал, приводимый в движение от коленчатого вала через систему передач.

Клапаны необходимы для перекрытия впускных и выпускных отверстий в надпоршневом пространстве цилиндров. Каждый клапан имеет грибовидную форму и состоит из расплющенной головки и цилиндрического стержня. Их изготавливают ковкой из легированных и жаропрочных сталей, так как они подвергаются воз- Действиям высокотемпературных продуктов сгорания топлива. Головка клапана снабжена тщательно обработанной фаской, которая притирается к соответствующему скосу клапанного гнезда в головке или блоке цилиндров для надежного перекрытия впускного и выпускного отверстий. Для лучшего отвода тепла от головки и прочности переход от головки к стержню сделан плавным.

Клапанные гнезда, в которые плотно садятся головки клапанов, должны обладать износостойкой и жаропрочной поверхностью, поэтому их делают вставными (путем запрессовки в головку или блок цилиндров специальных колец из жаропрочных чугунов, имеющих скос под фаску головки клапана).

Клапанные пружины обеспечивают плотное прижатие головки клапанов к клапанным гнездам. Их изготавливают цилиндрическими из марганцовистых и хромони- кельванадиевых сталей. В собранном состоянии внутри пружин располагаются стержни клапанов. Для исключения резонансных колебаний на каждый клапан приходится 2 пружины, вставляемые друг в друга. В поджатом состоянии пружины удерживаются на стержнях клапанов с помощью запорных устройств, располагающихся в кольцевых выточках стержней.

Направляющие втулки являются посадочным местом в головке или блоке цилиндров для стержней клапанов. В них во время работы двигателя происходят возвратно-поступательные перемещения клапанов. Поэтому эти втулки должны быть износостойкими и хорошо отводить тепло. Их изготавливают чугунными или из ме- таллокерамических сплавов.

Распределительный вал, толкатели, штанги и коромысла составляют единую приводную систему для перемещения клапанов.

Распределительный вал, вращающийся в подшипниках скольжения в блоке цилиндров, содержит ряд кулачков, соответствующих количеству клапанов. Каждый кулачок имеет своеобразный профиль и расположен относительно оси распределительного вала эксцентрично. Между собой кулачки смещены на определенный угол в соответствии с порядком работы цилиндров и фазами газораспределения. Изготавливается распределительный вал из углеродистых или легированных сталей штамповкой с последующей тщательной обработкой посадочных мест и профильной поверхности кулачков.

Толкатели непосредственно соприкасаются с кулачками и имеют форму стаканов, в дно которых снаружи упираются кулачки, а изнутри — торцы штанг, передающих усилие коромыслам. Изготавливают толкатели из легированных или углеродистых сталей. Благодаря эксцентрично расположенным кулачкам при вращении распределительного вала происходят возвратно- поступательные перемещения толкателей. Если они к тому же совершают вращения вокруг свой оси, то такие толкатели имеют меньший износ и соответственно большую долговечность.

Штанги, передающие движение от толкателей к коромыслам, выполняются в виде стальных трубчатых или сплошных стержней и имеют на концах сферические наконечники для упора одной стороной в толкатели, а другой — в коромысла.

Коромысла являются двуплечими рычагами, качающимися на осях в шарнирных опорах, закрепленных на блоке цилиндров; они изготавливаются штамповкой из легированной или углеродистой стали и имеют короткое и более длинное плечи. В короткое плечо упирается конец штанги и оно снабжено регулировочным винтом для регулирования зазоров в приводе клапана. Длинное плечо коромысла оканчивается бойком, имеющим шлифованную и термообработанную поверхность для упора в торец стержня клапана.Декомпрессионный механизм. Служит для облегчения проворачивания коленчатого вала дизельного ДВС при его запуске за счет преднамеренного открытия клапанов и тем самым исключения сжатия воздуха в цилиндрах. Декомпрессионный механизм состоит из рукоятки, системы тяг и рычагов, воздействующих на штанги привода клапанов. С его помощью можно открыть либо все впускные клапаны двигателя, либо часть из них. С помощью декомпрессионного механизма двигатель можно также заглушить.

Читать далее: Система охлаждения автогрейдера

Категория: — Общие сведения об автогрейдерах

Главная → Справочник → Статьи → Форум

Декомпрессионный механизм — Большая Энциклопедия Нефти и Газа, статья, страница 1

Декомпрессионный механизм

Декомпрессионный механизм служит для облегчения запуска дизельного двигателя и вращения вручную коленчатого вала при регулировке его механизмов. Это достигается за счет открытия клапанов и удержания их в открытом положении независимо от вращения распределительного вала. [2]

Декомпрессионный механизм с регулировочными болтами 6, показанный на рисунке 31 в, регулируют при закрытом состоянии клапана. Отпускают контргайку 7 и ввертывают болт 6 до тех пор, пока головка этого болта не коснется коромысла, а боек коромысла — торца стержня закрытого клапана. [3]

Декомпрессионный механизм воздействует только к впускные клапаны, состоит из двух валиков с лысками на концах, рычагов и рейки. [4]

Декомпрессионный механизм состоит из валика с четырьмя винтами напротив каждого выпускного клапана действует при повороте валика рукояткой на коромысла и через них на выпускные клапаны. [5]

Декомпрессионный механизм приоткрывает впускные, а иногда и выпускные клапаны, через которые при такте сжатия из цилиндра часть воздуха выбрасывается в атмосферу, благодаря чему существенно снижается усилие, расходуемое на его сжатие. Двигатель в этом случае называют декомпрессированным. [6]

Декомпрессионный механизм предназначен для облегчения запуска двигателя и прокручивания коленчатого вала при регулировках. [8]

Декомпрессионный механизм работает следующим образом. При проворачивания декомпрессионного валика 9 рукояткой его цилиндрическая часть набегает на тарелки, приподнимает штанги выпускных клапанов, открывает эти клапаны и удерживает их в открытом положении. Это позволяет вручную или электростартером провернуть коленчатый вал, так как воздух в цилиндрах не сжимается, а свободно уходит из них. [10]

Декомпрессионные механизмы применяют почти на всех тракторных двигателях. При наличии на двигателе декомпрессионного механизма существенно облегчается пуск, значительно снижается работа сжатия в период прокручивания двигателя вручную или электростартером. Декомпрессионные механизмы состоят из специальных клапанов, соединяющих полости цилиндров с атмосферой, или из устройств, удерживающих клапаны газораспределительного механизма приоткрытыми в период раскручивания коленчатого вала при пуске. Благодаря этому резко снижается давление сжатия и сопротивление прокручиванию коленчатого вала двигателя. [11]

Декомпрессионный механизм смонтирован на головке цилиндров и дизеля и состоит из двух цилиндрических валиков 9, установленных в отверстиях стоек валиков коромысел. Против впускных клапанов в валики ввернуты винты 31 с контрганками. На фланце передней части крышки головки блока смонтирован узел рукоятки 8 управления декомпрессионным механизмом, соединенной с передним валиком декомпрессора. При повороте рукоятки в верхнее положение ввернутые в валик декомпрессора винты нажимают головками на коромысла клапанов и открывают их. [12]

Декомпрессионный механизм состоит из двух валиков с восемью винтами. Валики свободно вставлены в отверстия стоек, а сферические головки винтов расположены над длинными плечами коромысел. Валики декомпрессионного механизма поворачивают рукояткой, которая расположена на фланце передней части крышки головки цилиндров. [13]

Декомпрессионный механизм состоит из валика, расположенного в верхней части блок-картера, четырех штанг 7 ( фиг. Валик имеет четыре лыски, расположенные против штанг. При опускании рычага декомпрессора валик поворачивается, заставляя штанги приподняться и нажать на коромысла впускных клапанов. Лыски на валике расположены таким образом, что при первом положении валика штанги воздействуют на четыре клапана, а при втором положении только на два. [14]

Декомпрессионный механизм монтируется на головке блока под крышкой клапанов 6 ( см. фиг. Вал вращается в чугунных кронштейнах, укрепленных на стойках оси коромысел клапанов. Против всех коромысел впускных и выпускных клапанов в вал ввернуто восемь болтов 5 со сферическими головками. При повороте вала 8 сферические головки болтов упираются в специальные площадки на коромыслах клапанов, заставляя клапаны опуститься. [15]

Страницы: 1 2 3 4 5

Декомпрессионный механизм в двигателе трактора

Высокая степень сжатия вызывает необходимость в значительном усилии для поворота коленчатого вала дизельного двигателя. Чтобы уменьшить нагрузку на пусковой двигатель при вращении коленчатого вала дизеля в начальный период его прогрева, а также облегчить проворачивание вала вручную, когда это нужно для той или иной регулировки, требуется на некоторое время снизить в цилиндрах давление сжатия.

Для этой цели на некоторых дизельных двигателях устанавливают декомпрессионный механизм. Он не дает клапанам полностью закрываться, благодаря чему часть воздуха при сжатии выходит обратно. У современных тракторных двигателей декомпрессионные механизмы воздействуют либо на все клапаны, либо только на впускные. В первом случае воздух при впуске попадает в цилиндры одновременно через впускную и выпускную системы. Вместе с очищенным воздухом проходит и неочищенный, загрязненный частицами нагара из выпускной трубы. Применение такого механизма является вынужденным у тех двигателей, где отсутствуют выточки на днище поршня а зазор между поршнем и головкой настолько мал, что не позволяет удерживать клапаны открытыми на нужную величину.

Декомпрессионный механизм двигателя Д-36 (рис. 20) воздействует на все клапаны. Он состоит из двух валиков 5, соединенных муфтой 6. С помощью рычага они могут поворачиваться в кронштейнах 4, прикрепленных к стойкам 3 валиков коромысел. В валики ввернуто восемь болтов 7 с шаровыми головками.

Рис. 20. Декомпрессионный механизм двигателя Д-36:1 — соединительная муфта валиков коромысел; 2 — валик коромысел; 3 — стойка; 4 — кронштейн; 5 — валик декомпрессионного механизма; 6 — соединительная муфта валиков декомпрессионного механизма; 7 — болт декомпрессионный; 8 — соединительная муфта; 9 — рычаг декомпрессионного механизма.

Когда рычаг поднят вверх, болты занимают вертикальное положение и своими шаровыми головками опускают длинные плечи коромысел на 1 — 1,25 мм. Клапаны, двигаясь вверх, стержнями упираются (через стаканы) в коромысла и не закрывают гнезда.

Двигатели Д24 и Д-14 декомпрессионных механизмов не имеют. Проворачивание коленчатого вала у них облегчается за счет увеличения камеры сжатия. Для этой цели в головке двигателя имеются дополнительные камеры, которые сообщаются с основными при открытии специальных пусковых клапанов.

Компрессионный механизм двигателя

Строительные машины и оборудование, справочник

Компрессионный механизм двигателя

Компрессионный механизм двигателяHa дизелях А-41 и Д-144 имеется декомпрессионный механизм (декомпрессор). Он дает возможность снижать давление (компрессию) в цилиндрах для того, чтобы облегчить проворачивание коленчатого вала при пуске холодного дизеля и во время регулировки его механизмов. Декомпрессор кроме этого используют также для экстренной остановки дизеля в аварийных ситуациях.

Принцип действия этого механизма заключается в открытии выпускных или впускных клапанов, опуская их, и удержании в открытом положении независимо от положения кулачков распределительного вала.

Декомпрессионный механизм, воздействующий на длинное плечо коромысла, состоит из валика с винтами. Рукояткой валик поворачивают в отверстиях специальных стоек, привинченных к стойкам коромысел.

Рис. 1. Декомпрессионные механизмы дизелей А-41 (а) и Д-144 (б): 1 — рукоятка; 2 — контргайка; 3 — регулировочный винт; 4 — составной валик; 5 — коромысло; 6 — клапан; 7 — рычаг; 8 — валик с лыской; 9 — толкатель с кольцевой выточкой, 10 — кулачок вала; 11 — рейка; I — декомпрессионный механизм выключен; II — декомпрессионный механизм включен

Когда декомпрессионный механизм выключен, винт занимает наклонное положение и не касается коромысла. При повороте рукоятки винт переводят в вертикальное положение, и он закругленным концом нажимает на плечо коромысла, открывая выпускной клапан. Опускание клапана регулируют этим же винтом. Дистанционно декомпрессором управляют с помощью рукоятки, находящейся в кабине трактора.

Декомпрессионный механизм, воздействующий на толкатели, состоит из коротких валиков с лысками, рычагов и рейки. Концы валиков входят в кольцевые выточки толкателей впускных клапанов. При выключенном положении декомпрессора лыски валиков расположены горизонтально и толкатели соприкасаются с кулачками распределительного вала. Если же переместить рейку, рычаги повернут валики так, что их лыски перейдут в вертикальное положение, ребром поднимут толкатели и своей цилиндрической поверхностью не дадут им опускаться. Клапаны оказываются открытыми. Рукоятка управления механизмом находится в кабине трактора и тягой соединена с рейкой.

Техническое обслуживание и газораспределительного механизма

Газораспределительный механизм работает нормально, т. е. работоспособен, если клапаны открываются и закрываются в точном соответствии с диаграммой фаз газораспределения, а в закрытом положении герметично закрывают клапанные отверстия головки цилиндров. Когда изнашиваются фаски клапана или седла, зазор между клапаном и коромыслом уменьшается, а продолжительность фаз становится больше. Если зазора совсем нет — клапан, нагреваясь при работе, удлиняется и будет неплотно закрывать седло, может обгореть.

Если изнашиваются соприкасающиеся поверхности передаточных деталей или кулачков вала, зазор увеличивается, а продолжительность фаз сокращается. В таком случае двигатель не развивает полной мощности и тоже работает неэкономично, возможны стуки между клапанами и коромыслами.

При ежесменном техническом обслуживании (ЕТО) в результате внешнего осмотра надо убедиться в отсутствии подтекания масла из-под колпаков головок цилиндров и очистить их от пыли и грязи.

Если обнаружены следы подтекания, следует подтянуть крепления колпаков или заменить негодную прокладку.

В сроки, указанные правилами технического обслуживания или сразу же при появлении стука в клапанном механизме, нужно проверить и отрегулировать зазоры между клапанами и коромыслами. Зазор должен гарантировать плотное прилегание клапана к седлу при удлинении стержня от нагревания и в случае осадки головки в седле из-за износа фасок.

Общий порядок регулировки зазора (регулировки клапанов) у всех изучаемых двигателей одинаковый.

После подтяжки гаек крепления стоек коромысел, а иногда и головки цилиндров устанавливают поршень первого цилиндра в в.м.т. при окончании такта сжатия. Затем проверяют и регулируют зазор между клапанами и коромыслами, контролируя его значение щупом. Клапана в других цилиндрах регулируют в порядке их работы, предварительно установив их поршни в в.м.т. тоже в конце такта сжатия.

На V-образных двигателях клапаны регулируют одновременно в нескольких цилиндрах.

Чтобы найти такт сжатия в первом цилиндре, прокручивают коленчатый вал, наблюдая за перемещением клапанов. Когда впускной клапан этого цилиндра начнет открываться, прокручивают вал еще на один оборот. Чтобы найти в.м.т. в конце такта сжатия, продолжают медленно проворачивать вал до совмещения метки или углубления на подвижной части (маховике, шкиве) с меткой, щупом или стрелкой на неподвижной части (картере маховика, корпусе).

Чтобы установить нужный зазор, используют приспособление ПИМ-4816 или отпускают ключом контргайку регулировочного винта коромысла, вводят в зазор щуп заданной толщины. Затем, удерживая контргайку, отверткой поворачивают винт так, чтобы щуп легко, но с ощущением трения перемещался в зазоре. После этого, удерживая винт отверткой, затягивают контргайку, еще раз щупом проверяют зазор и, ие вынимая его и поворачивая штангу, убеждаются, что она вращается свободно.

В процессе эксплуатации нормальная работа распределительного механизма нарушается: горячие газы разрушают фаски клапанов и их седел, на головках клапанов отлагается нагар. Это приводит к нарушению плотности прилегания клапана к седлу, в результате чего возможны утечки газа и перегрев клапана. Постепенно изнашиваются трущиеся поверхности деталей механизма, нарушая зазор между клапанами и коромыслами. Это приводит к изменению фаз газораспределения. Наиболее заметный внешний признак неисправности механизма — стуки в зоне расположения клапанов, распределительных шестерен и распределительного вала. Иногда снижается упругость клапанных пружин или они ломаются.

Зазоры в клапанах регулируют, негодные пружины заменяют, предельно изношенные клапаны, шестерни и распределительный вал ремонтируют или заменяют.

Читать далее: Система охлаждения двигателя трактора

Разная компрессия в цилиндрах, что делать

Любой двигатель автомобиля, будь то ВАЗ-2109 или модель зарубежного производства, требует периодического проведения диагностики для определения состояния узлов и механизмов. Одним из таких способов является замер компрессии в цилиндрах.

Компрессия – что это и какая она должна быть?

Компрессия – это показатель максимального давления в камере сгорания, которое может создать поршень при достижении ВМТ при такте сжатия.

Замер же этого показателя дает представление о герметичности камеры, которая в свою очередь зависит от состояния ряда элементов – поршня и компрессионных колец, клапанов с седлами, прокладки головки блока, установленного теплового зазора в ГРМ.

Поскольку сама технология проведения замеров компрессии несложная, а данные, полученные в результате ее выполнения, позволяют оценить остаточный ресурс силовой установки и выявить ряд неисправностей, то эта диагностическая операция является достаточно распространенной.

Силовые установки автомобилей хоть и имеют общий принцип построения, но конструктивно они отличаются, что также сказывается и на показателях компрессии.

Для каждого двигателя установлены свои определенные значения максимального давления в камерах сгорания, которые обязательно указываются в тех. документации к авто.

К примеру, для ВАЗ-2106 нормальной считается компрессия в 11 кгс/см кв., а вот для ВАЗ-2110 этот показатель уже составляет 13 кгс/см кв.

Отметим, что необязательно при замере прибор должен показать значения, соответствующие норме. По мере износа узлов двигателя показатели компрессии будут падать.

При этом если они снизятся ниже определенного значения, это будет сигналом крайнего износа ЦПГ силовой установки, и надобности в проведении капитального ремонта.

Также допускается некоторая разбежность в показаниях между цилиндрами. При этом она не должна превышать 1 кгс/см. кв.

То есть, если на ВАЗ-2115 замеры показали, что компрессия в цилиндрах составила в 1-м – 12 кгс, 2-м – 11 кгс, 3-м – 12 кгс, 4-м – 12 кгс, то силовая установка авто будет считаться в рабочем состоянии.

Причины падения компрессии в одном цилиндре

Бывает и так, что в одном из цилиндров произошло падение давления, причем значительно (в некоторых случаях компрессия может снизиться до 3-4 кгс/см кв.).

И такие результаты диагностики – повод беспокоиться, ведь в силовой установке возникли неисправности.

Причинами падения компрессии в одном из цилиндров выше нормы могут стать:

- КОМПРЕССИОННЫЕ КОЛЬЦА . Эти элементы играют одну из самых важных ролей, поскольку в их задачу входит обеспечение герметичности в паре «поршень-цилиндр». Если кольца повреждены (лопнули) или залегли, они начнут пропускать рабочие газы в подпоршневое пространство, из-за чего и происходит значительное падение компрессии;

- КЛАПАНЫ . Через эти элементы производится впуск составляющих горючей смеси и отвод отработанных газов. Но при такте сжатия клапаны закрыты, что обеспечивает герметизацию камеры сгорания. Но если у клапана из-за нарушения процессов горения подгорели кромка тарелки и посадочное седло, или же нарушен тепловой зазор, и он получается немного поджатым, то герметичность камеры не соблюдается, что и сказывается на компрессии;

- ПОРШЕНЬ . Виной падения давления в цилиндре этот элемент становиться редко, но все же бывают ситуации, когда причина кроется именно в нем. В результате все тех же изменений процессов, возможно прогорание днища поршня. Происходит это обычно из-за нарушения угла зажигания. А если поршень прогорел, то герметичности не будет;

- ГОЛОВКА БЛОКА . Хоть и редко, но бывает так, что в камере сгорания появляются трещины и другие дефекты, сказывающиеся на потере компрессии. Также головка может стать причиной потери давления в каком-то цилиндре в случае, если ее повело из-за перегрева. Из-за изменения геометрии, головка в некоторых местах просто не прилегает плотно к прокладке. Даже банальная недостаточная затяжка болтов ГБЦ может сказаться на компрессии;

- ПРОКЛАДКА ГБЦ . Из-за внутренних дефектов или перегрева может произойти пробой этой прокладки. В результате один из цилиндров соединяется с каналом системы охлаждения или смазки, другим цилиндром (в таком случае сильное падение компрессии наблюдается в двух цилиндрах), также пробой может вести наружу из двигателя. Читайте больше про признаки пробитой подкладки ГБЦ.

Также читайте почему не тянет двигатель автомобиля.

Чем и как мерить компрессию?

Как уже было отмечено выше, замер компрессии – операция несложная, и ее запросто можно выполнить в гаражных условиях.

Но для этого понадобиться специальный измерительный прибор – компрессометр.

По сути, это обычный манометр, оснащенный обратным клапаном, а также удлинителем для удобства проведения диагностики (также в комплекте могут идти насадки для работы с разными силовыми установками).

Помимо этого, прибора потребуется также свечной ключ. Самостоятельно провести диагностику не удастся, поэтому нужен еще и помощник.

Как делаются замеры компрессии, рассмотрим на примере автомобиля ВАЗ «Калина».

Последовательность действий для проведения диагностики такова:

- Прогреваем двигатель до рабочей температуры;

- Сбрасываем давление в топливной рампе (вытаскиваем предохранитель бензонасоса, а затем снова заводим двигатель, чтобы он выработал остаточный в рампе бензин);

- Снимаем наконечники свечей зажигания, а также от модуля зажигания;

- Выкручиваем все свечи;

- Устанавливаем компрессометр в свечное отверстие цилиндра;

- Просим помощника выжать педаль газа до упора (обеспечит максимальную подачу воздуха в цилиндр, из-за чего показания будут точнее), а после включить стартер в работу. При этом для получения корректных данных нужно, чтобы в замеряемом цилиндре прошло все 4 такта, то есть нужно провернуть коленчатый вал минимум на 2 оборота;

- Поскольку компрессометр имеет обратный клапан, то на приборе зафиксируется максимальное значение давления в цилиндре;

- Записываем или запоминаем полученное значение давления, делаем сброс показаний и переходим к следующему цилиндру.

После проведения замеров во всех цилиндрах, сравниваем данные. Если разбежность в показаниях не превышает 1 кгс/см кв., ставим свечи на место и продолжаем эксплуатацию авто.

Как определить, из-за чего упала компрессия в цилиндре?

Если выявлено, что в одном из цилиндров компрессия ниже нормы, причем значительно следует определить, что именно послужило появлению такой проблемы.

Чтобы более точно установить, из-за чего упал показатель давления в цилиндре, следует провести несколько несложных процедур:

- В цилиндр со сниженной компрессией залить 10-15 гр. моторного масла, после чего провести замер снова. Если показатели улучшились, значит, причина падения кроется в кольцах (они залегли или одно из них лопнуло);

- Снять клапанную крышку и проверить тепловые зазоры клапанов на требуемом цилиндре;

- Внимательно осмотреть двигатель в месте стыка головки с блоком. Если имеется пробой прокладки, ведущий наружу, то будут видны масляные подтеки;

- Вытянуть щуп и оценить состояние масла. Если оно сильно почернело и отчетливо проявляется запах гари, то это может свидетельствовать о пробое прокладки, при котором цилиндр соединен с масляным каналом;

- Собрать двигатель и завести. Затем следует осмотреть расширительный бачок системы охлаждения. Если в нем заметны выходящие пузырьки воздуха, то это будет сигналом соединения цилиндра с каналом системы охлаждения. Дополнительно можно приложить руку к выхлопной трубе на заведенном моторе. Если на ладони остались небольшие сладковатые на вкус капли, то это будет указывать на попадание ОЖ в цилиндр, то есть, имеется пробой.

Если все проведенные процедуры результата не дали, то есть, после заливки масла компрессия не повысилась, тепловые зазоры в норме и предпосылок на пробой прокладки ГБЦ нет, значит, причина кроется в поршне, клапанах или ГБЦ.

Но чтобы удостовериться в этом, придется снимать головку блока.

Устранение неисправности

Устранение причин падения компрессии в одном из цилиндров напрямую зависит от того, что стало виной ее появления.

Чаще всего такая проблема возникает из-за залегания колец. Образование нагара (закоксовки) в одном из цилиндров происходит из-за проникновения в него большого количества масла.

К примеру, это может произойти, если маслосъемные колпачки клапанов этого цилиндра повреждены.

Сложность устранения падения компрессии, причиной которого стали кольца, зависит от характера повреждения.

Если они просто залегли, то можно попытаться провести раскоксовку. Но если кольца лопнули, то придется разбирать чуть ли не весь двигатель, чтобы заменить поврежденные элементы.

Примерно то же касается и клапанов. При их разрегулировке, достаточно привести тепловые зазоры в норму. Но если клапана и их седла подгорели, то проводятся ремонтные работы с ГБЦ – меняются клапаны, производится их притирка.

Относительно прокладки ГБЦ, то если все из-за нее – то ее меняют. А вот с головкой блока не все так просто.

Если ее повело из-за перегрева, то еще можно устранить проблему путем торцевания поверхности.

Но в случае образования дефектов в теле головки ее заменяют. Любые неисправности поршня – однозначно замена.

Проводим раскоксовку

Поскольку закоксовка колец – одна из самых распространенных причин падения компрессии в цилиндре, то рассмотрим, как все устранить.

Итак, предположим, что в одном из цилиндров отмечено падение давления. Заливка масла в него и повторный замер показали увеличение компрессии. Вердикт – залегание или поломка колец.

Чтобы провести раскоксовку, понадобиться специальная промывочная жидкость (к примеру, «LAVR»).

Можно воспользоваться и старым проверенным методом – самостоятельно изготовить такую жидкость, смешав керосин с ацетоном (в пропорции 1:1).

А далее действуем так:

- Прогреваем двигатель;

- Выкручиваем все свечи зажигания;

- Устанавливаем поршни в ряд (при помощи ключа для проворачивания коленчатого вала и 4-х равных по длине прутов);

- Шприцом заливаем жидкость во все цилиндры (в инструкции к средству указывается требуемое количество. Обычно это 50-70 гр. на каждый цилиндр);

- Накрываем свечные отверстия ветошью и оставляем двигатель откисать на 10-12 часов. Желательно также периодически «шевелить» поршни, немного прокручивая коленчатый вал в разные стороны;

- Проводим продувку цилиндров (крутим коленчатый вал стартером, чтобы удалить остатки средства);

- Ставим на место свечи зажигания;

- Запускаем двигатель (заводиться он будет «туго»);

- После заводки даем ему время поработать на холостом ходу 5-7 минут. Поначалу работа мотора будет сопровождаться сильной дымностью и перебоями, но постепенно все нормализуется;

- Выезжаем на трассу и даем двигателю максимально возможные нагрузки, чтобы удалить из цилиндров остатки нагара.

После поездки проводим замеры компрессии. Если показатели улучшились и давление во всех цилиндрах приблизилось к одному уровню, проводим замену масла и продолжаем эксплуатацию авто.

В случае, когда показатели в цилиндре, где было отмечено падение, улучшились, но недостаточно, можно еще раз провести раскоксовку, залив чистящую жидкость только в этот цилиндр.

Но здесь стоит отметить, что путем промывки было только устранено залегание колец, а вот что стало причиной этого – еще придется разобраться.

Если же раскоксовка положительного результата не принесла, или причина падения кроется не в кольцах, придется проводить серьезные ремонтные работы – снимать головку блока для проведения ее восстановления или замены прокладки ГБЦ.

Возможно, потребуется снятие поршней и замена поврежденных колец.

Важно почитать: в чем опасность дыма из выхлопной трубы.

Чтобы не являлось причиной падения компрессии в одном из цилиндров, без внимания эту проблему оставлять нельзя, и необходимо как можно раньше провести все ремонтные работы, чтобы такая неисправность не привела к более серьезным поломкам.

Как определить разную компрессию в цилиндрах без компрессометра.

Источник http://aif.ru/auto/support/chto_takoe_kompressiya_dvigatelya_i_na_chto_ona_vliyaet

Источник Источник http://starimpex.ru/raznoe/dekompressionnyj-mehanizm.html

Источник http://autotopik.ru/remont/1274-raznaya-kompressiya-v-cilindrah.html