Улучшение ТО и ТР на СТО с проектом съёмника пружин | Скачать дипломную работу

Совершенствование ТО и ТР на СТО с проектом съёмника пружин

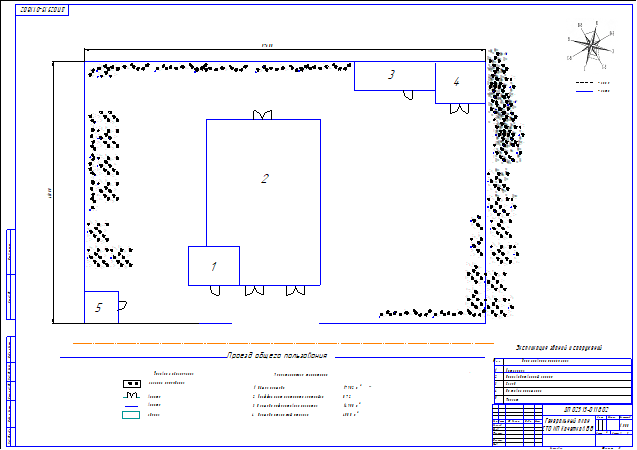

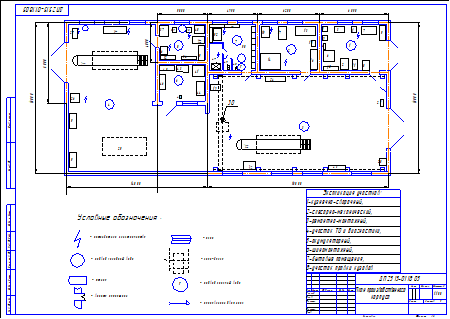

Генплан СТО Генплан СТО |  План производственного корпуса План производственного корпуса |

|---|---|

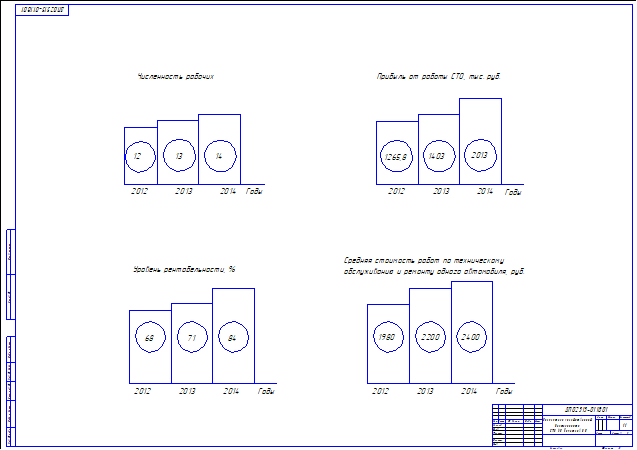

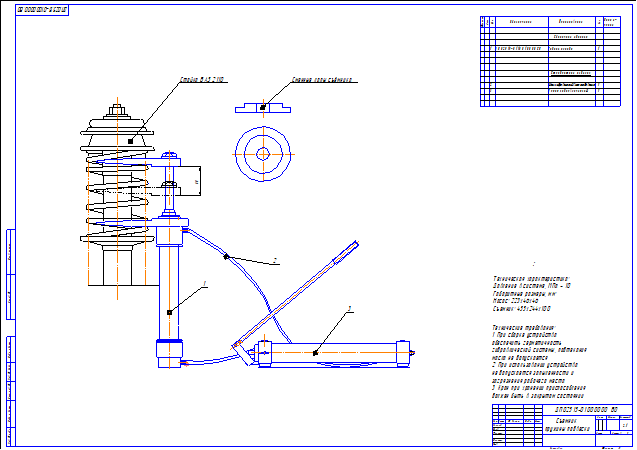

Показатели хозяйственной деятельности Показатели хозяйственной деятельности |  Съемник пружины подвески Съемник пружины подвески |

Содержание работы

Введение 3

1.Краткая производственно-техническая характеристика рассматриваемого СТО 4

1.1 Основные показатели работы проектируемого СТО 7

2. Технологическая часть 11

2.1 Исходные данные для технологического расчета СТО 11

2.2 Расчет годовой производственной программы на ТО и ТР 12

2.3 Расчет годовых фондов времени 13

2.4 Расчет числа постов и автомобилемест 14

2.5 Расчёт числа производственных рабочих, административных и инженерно — технических работников 16

2.5.1 Определение площади рабочих постов ТО 16

2.5.2 Определение площади участка по ремонту ходовой части а/м. 17

2.5.3 Особенности планировки зон и участков СТО 17

2.6 Организация управления производством и контроль качества выполняемых работ. 17

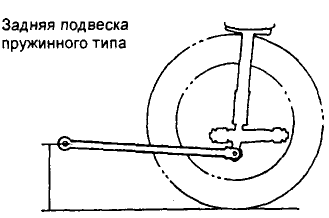

3.Разработка приспособления для снятия пружин подвески легковых автомобилей 20

3.1 Анализ существующих конструкций 23

3.2 Описание конструкции предлагаемого съёмника. 27

3.2 Расчет конструкции гидравлического съёмника 29

3.2 Расчёт нижней лапы 32

5 ЭКОНОМИЧЕСКАЯ ЭФФЕКТИВНОСТЬ универсального съёмника пружин подвески легкового автомобиля 41

5.2 Определение экономической эффективности конструкторской разработки 45

Описание работы

Представлен проект по совершенствованию ТО и ТР автомобилей на СТО с разработкой универсального съёмника пружин стоек подвески легкового автомобиля. Расчетно-пояснительная записка состоит из пяти разделов со всеми необходимыми расчетами и иллюстрациями.

В первом разделе анализ хозяйственной деятельности СТО, произведен анализ хозяйственной деятельности предприятия на основе годовых отчетов, рассмотрены основные показатели хозяйственной деятельности предприятия.

Во втором разделе проекта разработаны организационные, проведены технологические расчеты по техническому обслуживанию и ремонту на предприятии.

В третьем разделе проекта проведен анализ существующих стендов и устройств для снятия пружин подвески легковых автомобилей, выведен прототип и произведены расчеты и чертежи.

В четвертом разделе разработаны мероприятия по БЖД при работе внутри мастерской СТО, экологической безопасности, а также план действия людей в чрезвычайных ситуациях.

В пятом разделе проводится экономическое обоснование внедрения универсального съёмника пружин стоек подвески легкового автомобиля на предприятии.

В выводах отражены результаты дипломного проектирования.

Содержание архива

1. Записка пояснительная;

2. Графическая часть:

— Съемник пружины подвески.cdw

— Показатели хозяйственной деятельности.cdw

— Гидроцилиндр. Спецификация.spw

— Гидроцилиндр.cdw

— Верхняя гайка.cdw

— Верхняя лапа.cdw

— Корпус.cdw

— Крышка.cdw

— Нижняя гайка.cdw

— Нижняя лапа.cdw

— Кольцо поршневое.cdw

— Шток.cdw

— Генплан СТО.cdw

— План производственного корпуса. Спецификация.spw

— План производственного корпуса.cdw

— Экономичская эффективность.cdw

— Анализ способов снятия пружин подвески автомобиля.cdw

Остальные чертежи смотрите в папке «Скрины», архив

Краткая инструкция:

- Ищите подходящую работу в строке поиска в центре страницы сверху или по боковой панели навигации слева.

- Оцените качество работы с помощью содержания и скриншотов чертежей, которые находятся в архиве. Для просмотра скринов скачайте архив со страницы оплаты.

- Если работа вас устраивает, выберите способ оплаты (Ю.money, Фрикасса или Интеркасса) или воспользуйтесь личным кабинетом и личным счетом, который вы можете пополнить там же.

- Ожидайте, на вашу почту придет пароль от архива. Чтобы ускорить получения пароля, необходимо правильно заполнить форму оплаты — указать свой электронный адрес.

- Если нужно срочно, то обращайтесь лично на WhatsApp или на телефон, указанный в шапке сайта.

Быстрая навигация по ключевым вопросам:

- Как оплатить работу?

- Система скидок

- Как получить пароль к работе?

- Как вы поймете, что это я заплатил за работу?

- Как долго придется ждать пароль к оплаченной работе?

- Почта: hello@studiplom.ru, studiplom2010@yandex.ru

Работа прошла модерацию и соответствует теме

Курсовая работа: Исследование особенностей технической эксплуатации ходовой части автомобилей «Toyota»

Министерство образования Республики Беларусь

Белорусский национальный технический университет

Кафедра «Техническая эксплуатация автомобилей»

к курсовой работе

по дисциплине «Научные исследования и решение инженерных задач»

«Исследование особенностей технической эксплуатации ходовой

части автомобилей «Toyota»»

Выполнил студент группы

Проверил Самко Г.А.

В жизни человека автомобиль играет важную роль. Практически с момента своего изобретения он сразу занял одно из ведущих мест в народном хозяйстве. Автомобильная промышленность развивается очень быстрыми темпами. В производстве автомобилей используются самые передовые технологии.

Следует отметить, что характерной особенностью производства автомобилей, особенно в последнее время, является ориентация его на конкретного потребителя. Благодаря этому появляется большое количество модификаций одной и той же базовой модели, различающихся по небольшому количеству параметров. Особенно это тенденция проявляется у зарубежных фирм, где комплектацию автомобиля может определять покупатель. Для отечественного автомобилестроения, а особенно для производства легковых автомобилей, это не характерно. Хотя в последнее время появляется множество «семейств» автомобилей (как, например, у Волжского автомобилестроительного завода), остается значительное количество старых моделей. В этих условиях становится актуальной «переделка» машин. Владелец самостоятельно вносит изменения в конструкцию автомобиля, стараясь максимально приспособить его под условия эксплуатации. Это может быть изменение типа кузова, установка нового агрегата взамен выработавшего свой ресурс старого и отличающегося от последнего по ряду показателей и т. п. Внесение изменений в первоначальную конструкцию автомобиля влечет за собой изменение режимов работы, нагрузок на его составные части. Новые условия работы будут отличаться от тех, которые были определены при проектировании автомобиля. Поэтому появляется потребность в проверке работоспособности агрегатов автомобиля в этих новых режимах.

1.1 Анализ состояния вопроса по теме исследования

В процессе эксплуатации из-за трения, деформации, появления трещин, ослабления болтовых и заклепочных соединений, потери упругости поломок возникают различные неисправности и происходят отказы ходовой части, которые ухудшают техническое состояние автомобиля.

В передней подвеске легкового автомобиля возможны изгибы балки, верхнего и нижнего рычагов, износ верхнего и нижнего шаровых пальцев, сухарей, вкладышей, резиновых втулок. Все это приводит к изменению углов установки управляемых колес, вызывающему ухудшение управляемости автомобилем, перерасходу топлива, износу шин. Неполадки элементов подвески влияют на плавность хода, устойчивость автомобиля в период его движения. Ниже приведены основные неисправности ходовой части и их причины.

Отклонение автомобиля от направления прямолинейного движения. Основные причины: различные углы продольного и поперечного наклона осей поворота левого и правого колес; различный развал левого и правого колес; неодинаковое давление воздуха в шинах левого и правого колес; перетянут один из подшипников передних колес, что приводит к повышению сопротивления; деформация нижнего и верхнего рычагов передней подвески; нарушение параллельности осей переднего и заднего мостов; притормаживание одного из колес автомобиля на ходу из-за отсутствия зазора между тормозным барабаном и фрикционной накладкой; неодинаковая упругость пружин подвески; повышенный дисбаланс передних колес.

Частичное отклонение автомобиля от направления прямолинейного движения («виляние») в диапазоне скоростей 50. 90км/ч. Основные причины: увеличенные зазоры между шаровыми пальцами и вкладышами, пальцами и подшипниками; большие зазоры во втулках сайлент-блоков, шарнирах рулевых тяг, подшипниках передних колес; износ втулок маятникового рычага; ослабление крепления в рулевом управлении.

Раскачивание передней части автомобиля при движении по неровной дороге. Основная причина: неудовлетворительная работа передних амортизаторов.

Автомобиль «бросает» из стороны в сторону по дороге, имеющей продольные волновые выпуклости и впадины Основные причины: износ втулок или слабая затяжка гаек оси маятникового рычага; большие люфты в шарнирных соединениях рулевой трапеции и подшипниках передних колес.

Стук в передней подвеске. Основные причины: отсутствие смазки в шарнирных соединениях; большой износ элементов шарнирных соединений; ослабление болтов крепления; износ резиновых втулок усиков амортизатора; ослабление затяжки гайки резервуара амортизатора; повышенный зазор в подшипниках ступиц колес; повышенный дисбаланс колес; деформация обода или колеса; осадка или поломка пружины; разрушение буферов хода сжатия; неисправность стоек подвески*; ослабление болтов крепления кронштейнов растяжек или болтов, крепящих штангу стабилизатора поперечной устойчивости к кузову; износ резиновых подушек растяжек или штанги*; ослабление крепления верхней опоры стойки подвески к кузову; осадка, разрывы, отслоение резины от корпуса опоры стойки.

Слабый стук, передающийся на рулевое колесо. Основные причины: большой дисбаланс передних колес (колеса); деформация дисков передних колес.

Стуке задней подвеске. Основные причины: износ втулок амортизаторов; ослабление мест крепления; перегрузка задней оси.

Повышенный износ внутренней части протектора шины. Основная причина: избыточное давление воздуха в шине.

Повышенный износ крайних частей протектора шины. Основная причина: недостаточное давление воздуха в шине.

Неравномерный (пятнами) плюс протектора. Основные причины: большой остаточный дисбаланс колес; большие зазоры в шарнирных соединениях рулевого привода и передней подвески; неисправность амортизаторов.

Пилообразный износ протектора шины в поперечном направлении. Основная причина: неправильное схождение колес.

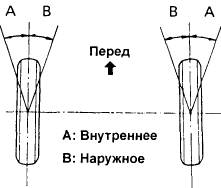

Односторонний износ протектора шины. Основная причина: отклонение угла развала колес от номинального значения.

Не поддаются регулировке углы установки колес. Основные причины: деформация оси нижнего рычага; деформация поперечины подвески в зоне передних болтов крепления осей нижних рычагов; износ резинометаллических шарниров; деформация поворотного кулака, рычагов подвески или элементов передней части кузова.

Биение колес. Основная причина: нарушение балансировки колес.

1.2 Теоретическое обоснование и анализ физической сущности изучаемого вопроса

Основные дефекты переднего (неведущего) моста; нарушенный натяг подшипников ступиц колес, погнутость балки моста, поворотных рычагов, износ посадочного места под шкворень, самих шкворней и их втулок, посадочных мест под подшипники поворотных цапф. Износ и деформация деталей переднего моста нарушают установку передних колес, вызывают односторонний износ шин, затрудняют управление автомобилем.

Регулировку подшипников ступиц колес грузовых автомобилей проверяют при свободно вращающемся тормозном барабане (не должно быть задевания тормозных колодок). Регулировочную гайку ступицы затягивают ключом до отказа усилием одной руки и отпускают на три-четыре прорези коронки в автомобилях ГАЗ и на 1/5 оборота в автомобилях ЗИЛ до совпадения с отверстием для шплинта или ближайшего отверстия в замочном кольце с штифтом. Подшипники качения и внутреннюю полость ступицы заполняют предварительно тугоплавкой смазкой, ставят колпаки ступиц.

Износ шкворневого узла определяют прибором модели Т1. Индикатор прибора закрепляют струбциной на балке моста автомобиля. Колесо вывешивают, и измерительный стержень индикатора подводят к нижней части опорного тормозного диска (щита). Если есть износ шкворневого узла, то при опускании колеса до соприкосновения с опорной поверхностью будет выбран зазор, и индикатор покажет его значение. Сопряжение с зазором до 1,5 мм считается годным к дальнейшей эксплуатации,

Передние мосты разбирают на специальных стендах или подставках. Для выпрессовки шкворней, шаровых пальцев, наружных и внутренних колец подшипников качения применяют съемники. Изношенные подшипники, шарниры рулевых тяг заменяют новыми. Погнутость балки переднего моста определяют различными приспособлениями, шаблонами, линейками, угольниками. Балки правят под прессом в холодном состоянии.

Изношенные втулки шкворней заменяют новыми с последующим их развертыванием. Вначале запрессовывают и развертывают одну втулку, вставив направляющий хвостовик развертки в специально оставленную для этого старую втулку. Затем запрессовывают и обрабатывают вторую втулку. При запрессовке следят за совмещением отверстий для смазки. После обработки втулок их поверхности и масляные канавки очищают от стружки.

К числу наиболее распространенных неисправностей переднего моста относится нарушение углов установки колес. Конструктивно у грузовых автомобилей и автобусов предусмотрена регулировка только угла схождения, у легковых — углов развала продольного наклона шкворни (оси поворота), соотношения углов последовательность является технологически необходимой. Несоблюдение ее приводит к нарушению ранее отрегулированного угла.

Изменение углов развала и продольного наклона шкворня грузового автомобиля может быть вызвано деформацией балки. Если балку невозможно выправить, ее заменяют на новую.

У легковых автомобилей отечественного производства с 2-рычижной передней подвеской угол развала изменяют поперечным смещением оси верхнего или нижнего рычага подвески. Для этого под каждый болт крепления оси добавляют (или изымают) одинаковое количество регулировочных прокладок (скоб). Изменение продольного наклона шкворня производят незначительным поворотом оси рычага в горизонтальной плоскости. Для этого регулировочные прокладки переставляют от одного болта к другому. Количество заменяемых прокладок зависит от того, насколько надо изменить регулируемые углы.

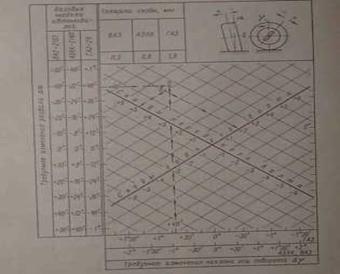

Регулировки развала и продольного наклона оси поворота предусмотрены как две самостоятельные операции. Но оба рассматриваемых параметра имеют одни и те же точки воздействия. Поэтому регулировку этих углов можно совместить в одну операцию. Для этой цели создана номограмма (рис. 1.2). Первоначально измеряют угол развала а и определяют его отклонение от нормы. Эту величину откладывают на соответствующей оси номограммы. Также поступают с умом продольного наклона оси поворотов  . Затем находят точку пересечении а и смещают ее до ближайшего пересечения сетки номограммы (точка б). Координаты этой точки относительно осей “скобы переднего болта” и “скобы заднего болта” позволяют определить количество скоб, которое необходимо добавить (знак +) или изъять (знак —) под соответствующий болт.

. Затем находят точку пересечении а и смещают ее до ближайшего пересечения сетки номограммы (точка б). Координаты этой точки относительно осей “скобы переднего болта” и “скобы заднего болта” позволяют определить количество скоб, которое необходимо добавить (знак +) или изъять (знак —) под соответствующий болт.

Рис. 1.2.1 Номограмма выбора технологических воздействий при совместной регулировке развала и продольного наклона оси поворота

В приведенном на рисунке примере для ГАЗ-24, чтобы изменить у шествующее значение угла рaзвала на +45″, а продольного наклона оси поворота на +40″, надо од передний болт добавить 5 скоб, а под задний 2 скобы.

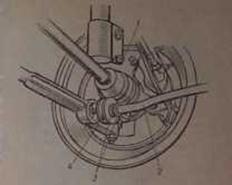

Для легковых автомобилей с подвеской типа Макферсон («качающая веча») технология регулировки углов развала и продольного наклона оси поворота зависит от конструктивных особенностей конкретной марки автомобиля. Так для автомобиля АЗЛК-2141 развал изменяют поворотом эксцентрикового регулировочного ползуна 1 (рис. 1.2.2), установленного в бобышке поворотного кулака, а продольный наклон оси поворота изменяют постановкой или изъятием регулировочных шайб 3 между чашкой 4 шарнира стабилизатора и уступом на самом стабилитроне 2. Перед регулировкой необходимо отсоединить стабилизатор от места его крепления к поперечине передней опоры двигателя, отвернуть гайку и извлечь конец стабилизатора из проушины рычага. Регулировочная шайба толщиной 3 мм (конструктивно предусмотрено две шайбы) изменяет угол примерно на 20′. Соотношение углов поворота регулируют обычно взаимным изменением длин боковых тяг — одну укорачивают, другую на такую же величину удлиняют. Несоблюдение этого условия вызовет изменение угла схождения.

Рис.1.2.2 Угол регулировки развала и продольного наклона оси поворота колеса

В отличие от других углов для соотношении углов поворота, так как они конструктивно связаны с углом схождения, обычно нет численного значения норматива. При регулировке надо добиться равенства углов недоворота наружного (от центра поворота) колеса по отношению к внутреннему, повернутому на 20″. На новых подвесках, как правило, это достигается при равенстве длин обеих боковых тяг. При остаточных деформациях в подвеске равенство углов недоворота достигают поэтапно подбором, вращением регулировочных муфт каждой тяги по пол-оборота по ходу движения автомобиля или против, каждый раз измеряя при этом значение параметра.

Для некоторых моделей автомобилей разработаны номограммы, но которым в зависимости от фактических значений углов недоворота каждого колеса определяют, в какую сторону и на сколько оборотов следует повернуть регулировочные муфты.

Угол схождения является наиболее важным параметром. Несоответствие его оптимальным значениям вызывает интенсивны неравномерный износ протектора. Регулировка угла схождения грузовых автомобилей производится изменением длины поперечной рулевой тяги, легковых с червячным рулевым механизмом одной из двух боковых тяг, а легковых с реечным рулевым механизмом обязательна регулировка угла схождения каждого колеса в отдельности соответствующей рулевой тягой.

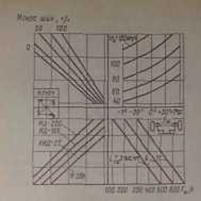

При движении заднеприводного автомобиля под действием сил дорожного сопротивления передние колеса расходятся (у переднеприводных автомобилей в тяговом режиме, как правило, сходятся) на величину существующих зазоров в рулевой трапеции и становятся параллельно друг другу. Нормативное схождение не всегда обеспечивает это условие. Причина — в индивидуальном техническом состоянии каждого автомобиля, особенно с независимой подвеской передних колес. Этот недостаток устраним применением нового способа регулировки угла схождения легковых автомобилей при нагружении их силами, имитирующими условия движения: вертикальной силон ил передний мост (500—600 Н) и разжимной силой на передние колеса между боковинами передних шин на уровне центров колес. Разжимную силу определим по номограмме (рис. 1.2.3) с учетом фактического развала а, наиболее часто используемой скорости движения автомобиля, степени износа (в %) протектора, модели установленных на автомобиле шин и периодичности регулировок. Угол схождения при регулировке устанавливают в интервале 0±5′, что обеспечивает такое же положение колес при движении автомобиля.

Рис. 1.2.2 Номограмма выбора нагрузки, имитирующей воздействие дороги на передние колеса.

КАБИНА, КУЗОВ, ОПЕРЕНИЕ

Основные неисправности кабин и оперения: перекос, вмятины, разрывы, коррозийные разрушения, ослабления заклепочных и болтовых соединения. Приемы ремонта следующие: удаление продуктов коррозии, сварка, правка и выравнивание поверхности, постановка дополнительных деталей, восстановление защитных покрытий.

Продукты коррозии удаляют металлическими щетками, растворителями ржавчины. Сварку применяют главным образом газовую, ручную и полуавтоматическую электродуговую, контактную. Часто используют пайку твердыми припоями.

Трещины заваривают непосредственно, а пробоины и разрывы наложением заплат. Ремонтные детали кабин и заплаты приваривают внахлестку с перекрытием краев на 20—24 мм. Сварные швы проковывают пневматическим или ручным рихтовальным молотком сразу после сварки в горячем состоянии. Длинные трещины и большие заплаты во избежание коробления участка заваривают не сплошными швами, а отдельными участками. Трещины в панелях кабины устраняют лайкой припоем ПМЦ-54, бронзовой или латунной проволокой, используя специальный аппарат НИИАТР Р-477.

Вмятины, разнообразные перекосы устраняют правкой в холодном состоянии или с предварительным подогревом поврежденного места газовой горелкой до 600—650 С.

Подогрев применяют для устранения вмятин с перегибами и складками, когда правка в холодном состоянии не удается.

Выравнивание вмятины в два приема. Сначала делают выколотку, (рис. 1.2.3) ведут на поддержке 1 или на плите ударами специального молотка 2 до выравнивания вмятины, затем оставшиеся бугорки подравнивают деревянной или резиновой киянкой 3.

Выколотку глубоких вмятин без острых краев и загибов начинают с середины и постепенно переносят удары молотка или киянки к краям. Вмятины с острыми углами выбивают, начиная с острого угла или с выправки складки. Пологую вмятину выколачивают, начиная с краев к середине. Одну выпуклость устраняют за счет растяжения металла ударами молотка по концентрическим кругам (рис. 1.2.3 в) по мере уменьшают. Чем больше будет сделано кругов (цепочек), тем успешнее будет сглаживание. При нескольких близкорасположенных выпуклых местах (рис. 1.2.3 г) вначале растягивают участок между ними и сводят их в одну выпуклость, а затем в зависимости от формы получившейся выпуклости определяют место в направлении дальнейшей растяжки.

Рихтовку делают на поддержках (рис. 1.2.3 6), подобранных по профилю восстанавливаемой панели, рихтовальными молотками 3 вручную или при помощи специальных станков и механизированных приспособлений. При рихтовке наносят частые несильные удары один возле другого, постепенно выравнивая бугорки и вогнутости, до полного устранения неровности поверхности. Качество рихтовки проверяют личным напильником, слегка зачищая место рихтовки. Если остаются углубления, рихтовку повторяют.

Рис. 1.2.3 Выколотка и рихтовка вмятин

Сильно растянутые участки, например на крыльях автомобилей. восстановить правкой, как правило, не удается. В этом случае часть растянутого металла вырезают, а кромки выравнивают и сваривают.

Перекосы и прогибы выправляют при помощи специальных приспособлений и струбцин с механическим или гидравлическим приводом.

Небольшие вмятины, дефекты рихтовки, сварочные швы и другие неровности выравнивают заполнителями — термопластическими массами ИФН-12, ТПФ-37. эпоксидными клеевыми составами и мягкими припоями.

Постановка дополнительной детали применяется в том случае, если поврежденный участок детали (панели) нельзя восстановить сваркой и правкой. Поврежденную часть удаляют ножовкой, ножницами или другим инструментом. Новую часть изготавливают по шаблону и ставят ее на место удаленной, закрепляя заклепками, сваркой, болтами или клеем.

Для кузовов легковых автомобилей наиболее частой неисправностью является коррозионное разрушение. Долговечность деталей кузовов обусловлена двумя взаимосвязанными факторами: наработкой (пробегом) и календарным сроком службы (рис. 1.2.4). По долговечности детали кузова можно разделить на две группы: первая (/) передние и задние крылья, нижние части арок (брызговиков, задних колес, крайние части щита передка; вторая (2) — передние и задние панели, детали пола багажника и салона. Различие в ресурсах указанных групп составляет около 3 лет и 50 тыс. км пробега.

Рис. 1.2.4 Периоды разрушения кузова автомобилей ВАЗ

Разрушение деталей первой группы ухудшает внешний вид кузова, не вызывая изменения его прочностных характеристик. К моменту коррозионных разрушений деталей второй группы снижается жесткость и накапливаются усталостные разрушения в наиболее нагруженных деталях кузовов, к числу которых, например, относятся стойки боковин кузова, лонжероны.

Практика показывает, что любую деталь первой группы менять полностью (в сборе) нецелесообразно, так как места сварки к моменту разрушения деталей второй группы будут также разрушены. Коррозионное разрушение деталей первой группы, как правило, носит местный характер — повреждены небольшие зоны. Их ремонт возможен и целесообразен термопластическими массами, эпоксидными составами, мягкими припоями.

Для восстановления больших зон разрушения в настоящее время широкое распространение получает так называемый панельный метод ремонта. Поврежденный коррозией, а иногда и при аварии участок кузова удаляют, а на его место устанавливают аналогичную ремонтную деталь (панель), поставляемую в запасные части или оказавшуюся целой при аварии другого автомобиля.

Ресурс деталей первой группы, восстанавливаемых указанными способами, продлевается до ресурса второй, и при этом становится экономически оправданным обновление всех деталей кузова.

Восстановление кузовов, поврежденных при аварии, состоит в вытяжке правке и ремонте деформированных участков с заключительным контролем правильности геометрических параметров кузова в целом и его подрамника. Для этих целей существует стенд модели Р620, на раму которого крепят автомобиль и специальными приспособлениями для ручной и гидравлической правки выполняют работы по вытяжке и правке кузова.

Приемы ремонта металлических кузовов грузовых автомобилей аналогичны приемам ремонта кабин и оперения. Толщина металла кузова значительно больше толщины металла оперения, поэтому облегчаются сварочные работы, но затрудняется правка.

Сварочные работы обычно выполняют электродуговой сваркой, а правку ведут с предварительным подогревом места правки до 600-650С.

Ремонт кузовов неразрывно связан с окрасочными работами. Грунтовку к эмали в условиях ЛТП наносят краскораспылителями. Наибольшее распространение получило пневматическое распыление под давлением воздуха 0.3—0.7 МПа. Этот традиционный способ не требует специального оборудования, но обладает существенными недостатками. Для качественного распыления краска должна быть малой вязкости, что достигается добавлением значительного объема растворителя. При высыхании краски растворитель улетучивается, образуя между частицами пигмента поры, что снижает декоративные и особенно, защитные свойства покрытия.

Более прогрессивным способом окраски является нанесение эмалей с низким содержанием растворителя, но нагретых до 50—70 °С. При этом давление воздуха можно снизить до 0,15 МПа, на 25% уменьшается расход краски, можно наносить более толстые слои покрытий без потеков покрытия обладают высоким блеском и большей плотностью, так как содержание в них растворителя минимально.

1.3 Неисправности объекта исследования, причины их возникновения, формы проявления и способы их обнаружения с помощью современных средств диагностики

Амортизаторы и подвеска. Стенды для проверки амортизаторов и подвески

Амортизаторы наряду с другими системами и агрегатами оказывают существенное влияние на безопасность движения. Известно, что нарушение требования обеспечения надежного контакта колеса с опорной поверхностью, особенно при высоких скоростях движения автомобиля, приводит к снижению предельно допустимой скорости движения по условиям безопасности при повороте на 10…15 % и увеличению тормозного пути на 5…10 %.

Неисправные амортизаторы приводят к нестабильному и неравномерному освещению дороги, а также ослеплению встречных водителей автомобилей. Переднеприводной автомобиль с амортизаторами, изношенными на 50 % при движении с постоянной скоростью на дороге, покрытой слоем воды в 6 мм, может начать аквапланирование при скорости на 10% ниже, чем скорость такого же автомобиля, но с исправными амортизаторами.

В настоящее время амортизаторы по влиянию на безопасность движения ставят в один ряд с такими элементами и системами активной безопасности автомобиля, как шины, тормозные системы и рулевое управление. Причем при техническом обслуживании автомобиля должного внимания техническому состоянию амортизаторов, как правило, не уделяется.

Износ и старение деталей амортизаторов происходит медленно, вследствие чего постепенно снижается и эффективность. Водитель не чувствует резких изменений в поведении автомобиля, привыкая к постепенному ухудшению его характеристик. В связи с этим в процессе эксплуатации автомобиля весьма актуальным является периодическое диагностирование амортизаторов и оценка эффективности их работы.

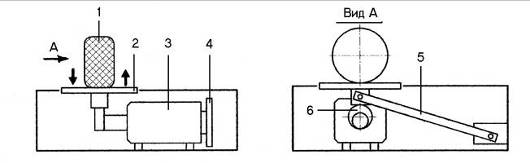

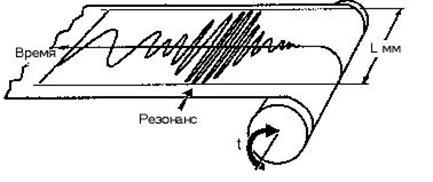

Для оценки состояния подвески (в первую очередь, амортизаторов) автомобиля в процессе эксплуатации применяются стенды имитирующие движение автомобиля по неровностям. Их действие основано на моделировании резонанса в подвеске автомобиля, который возникает в результате воздействия внешней силы от неровностей опорной поверхности. При этом частота подвески оказывается близкой к частоте свободных колебаний неподрессоренной массы. При резонансе амплитуды и ускорения вынужденных колебаний масс резко возрастают, их уровень зависит от качества (технического состояния) амортизаторов. Стенд для проверки амортизаторов представляет собой две площадки, на которых устанавливается автомобиль последовательно передними и задними колесами. Каждая из площадок 2 (рис.1.3.1) снабжена встроенными датчиками для измерения как статической, так и динамической нагрузки на колеса автомобиля. Колебания площадок производятся с помощью эксцентрика 6 электродвигателя 3 и рычага 5.

Рис.1.3.1 Схема стенда для проверки амортизаторов:

1 – колесо автомобиля; 2 – площадка; 3 – электродвигатель; 4 – маховик; 5 – рычаг; 6 эксцентрик

При подключении стенда платформы начинают совершать вертикальные колебания с различными для выпускаемых стендов амплитудой (6, 7,5 или 9 мм) и частотой возбуждения, изменяющейся от максимальной (16 или 23 Гц), которая выше, чем резонансная частота колебаний неподрессоренной массы, до нулевой (при отключении стенда). За счет пружин малой жесткости в приводе стенда обеспечивается постоянный контакт колес автомобиля с платформами.

При достижении максимальной частоты источник питания электродвигателей отключается, и система начинает совершать свободные затухающие колебания. При приближении частоты собственных колебаний неподрессоренной массы к области высокочастотного резонанса происходит увеличение амплитуды колебаний, чем оно значительнее, тем хуже работает амортизатор.

Колебательный процесс при работе стенда автоматически обрабатывается и заносится в память компьютера, а по окончании измерений отдельно для подвески каждого колеса автомобиля распечатываются результаты проверки.

Оценка состояния подвески автомобиля производится по методу EUSAMA (Европейская комиссия по стандартизации вибрационных методов испытаний в машиностроении) в зоне высокочастотного резонанса посредством измерения изменяющейся при колебаниях платформы силы воздействия колеса на измерительную площадку.

Стенды для проверки амортизаторов, например фирмы Маха (серии FVT) могут быть предназначены для линейного поста, при этом заезжать на площадку нужно строго по продольной оси (рис.). Рычаги привода таких стендов качаются вокруг оси. Другая серия – SA, этой же фирмы благодаря параллелограммному рычагу под площадкой, позволяет площадке перемещать вверх и вниз в горизонтальной плоскости. Благодаря этому автомобиль может заезжать на площадку под любым углом, что позволяет более оптимально использовать площади, где производится проверка подвесок.

Методы диагностики амортизаторов и подвески

В практике диагностирования амортизаторов и подвески применяются метод измерения сцепления колес с дорогой и метод измерения амплитуды.

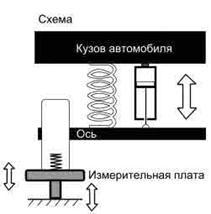

Метод диагностирования по сцеплению колес с дорогой представлен на рис. 1.3.2

Рис. 1.3.2 Метод диагностирования амортизаторов по сцеплению колес с дорогой

База колебаний при этом методе в нижней части жесткая и подпружинена только в верхней части. Технология проверки амортизаторов и подвески при методе сцепления колес с дорогой заключается в следующем. Сначала проверяемое колесо автомобиля устанавливается точно по середине площадки амортизаторного стенда. В состоянии покоя измеряется статический вес колеса. С помощью электродвигателя осуществляется периодическое возбуждение колебаний с частотой 25 Гц, при этом измерительная плата перемещается как жесткое звено. Получившийся в результате динамический вес колеса (вес на плате при частоте колебаний 25 Гц) сравнивается со статическим весом, путем деления первого на второе.

Пример расчета: пусть статический вес колеса при 0 Гц = 500 кг, динамический вес при 25 Гц =250 кг.

Тогда значение добротности амортизатора и подвески (в процентах) по методу сцепления колес с дорогой составит:

Состояние амортизаторов характеризуется следующими соотношениями:

хорошее — не менее 70% (для спортивной подвески не менее 90%);

слабое — от 40% до 70% (от 70% до 90%);

дефектное менее 40% (от 40% до 70%).

Результаты оценки состояния амортизаторов в процентах не должны отличаться более чем на 25% друг от друга.

Обработка результатов в процентах базируется на эмпирических значениях, которые были получены при помощи серийных исследований автомобилей различных производителей. При этом предполагается, что у среднего автомобиля жесткость амортизаторов, как правило, увеличивается с увеличением нагрузки на ось.

Недостатком метода является то, что данные измерений зависят от давления воздуха в шине диагностируемого автомобиля, при диагностировании обязательно расположение колеса точно посредине площадки амортизаторного стенда. Кроме этого приложение постоянных внешних сил, боковых сил (напряжение) оказывает влияние на боковое перемещение автомобиля, что сказывается на результатах тестирования.

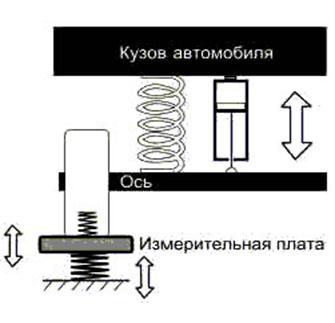

Принцип диагностирования по методу измерения амплитуды применяемый на оборудовании фирм «Боге» и «Маха» — более прогрессивный и представлен на рис. Площадка стенда, подвешенная на гибком торсионе, база колебаний при этом методе подпружинена как в верхней, так и нижней части, что позволяет измерять не только вес, но и амплитуду колебаний на рабочих частотах.

Рис.1.3.3 Метод диагностирования амортизаторов по амплитудным колебаниям

Технология проверки амортизаторов и подвески при методе измерения амплитуды заключается в следующем. На колесо автомобиля, установленное на площадку стенда, производится возбуждение колебаний измерительной платы с частотой 16 Гц и амплитудой 7,5..9 мм. После включения электродвигателя стенда колесо автомобиля колеблется относительно покоящихся масс автомобиля, частота колебаний увеличивается до достижения резонансной частоты (обычно 6 …8 Гц).

После прохождения точки резонанса принудительное возбуждение колебаний прекращается, выключением электродвигателей стенда. При этом частота колебаний увеличивается и пересечет точку резонанса. В этой точке достигается максимальный ход подвески. С увеличением частоты амплитуда также увеличивается и при этом осуществляется измерение частотной амплитуды амортизатора.

Амплитуда колебаний (рис.1.3.4) определяется по движению следующей за колесом проверочной плиты и регистрируется при помощи электроники.

Рис.1.3.4 Амплитуда колебаний амортизатора

При этом измеряется максимальное отклонение (максимальная амплитуда колебаний), оно пересчитывается и показывается на экране монитора раздельно для левого и правого амортизатора. По графику колебаний на экране монитора можно оценить эффективность амортизаторов, даже не зная параметров, заложенных изготовителем: чем меньше амплитуда резонанса на графике, тем лучше работает амортизатор.

Измеренные для каждого колеса на резонансной частоте значения амплитуды колебаний выводятся в мм. Кроме этого для обоих амортизаторов одной оси выводятся разности длин в процентах. Благодаря этому возможно судить о взаимном влиянии обоих амортизаторов одной оси.

Состояние амортизаторов по амплитудному показателю определяется следующим образом:

хорошее 11…85 мм (для веса задней оси до 400 кг – 11…75мм);

плохое менее 11 мм;

изношенное более 85 мм (для веса задней оси до 400 кг – более 75 мм). Разница хода колес не должна превышать 15 мм.

Стенды для проверки амортизаторов, например фирмы «Маха», могут производить поиск шумов подвески. В этом режиме оператор может сам задавать частоту вращения ротора (от 0 до 50 Гц). Без режима поиска шумов источник шума необходимо искать за доли секунды, пока затухают колебания подвески.

Электрогидравлический детектор зазоров ходовой части

Стенд (детектор) предназначен для обнаружения дефектов и зазоров в шарнирных соединениях, сайлент-блоках, креплении амортизаторов ходовой части легковых и грузовых автомобилей, а также выявить места возникновения разных посторонних стуков и скрипов.

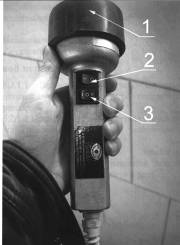

Стенд представляет собой одну или две стационарно установленных платформы состоящих из неподвижных плит с антифрикционными наладками и подвижных площадок, перемещаемых вокруг угловой оси штоков цилиндра (рис. 1.3.5).

Рис. 1.3.5 Детектор люфтов

Площадки, на которых устанавливаются колеса автомобиля, передают в зависимости от модели стенда поперечные, поперечно-продольные или поперечно-продольные и диагональные (по диагонали 45°) колебания, с частотой примерно одно движение в секунду, создавая на колесах имитацию движения по неровностям дороги. Ход площадок в одном направлении, в зависимости от модели стенда составляет 40…150мм.

Контроль соединений осуществляется визуально с помощью подсветки, вмонтированной в переносной пульт управления (рис.1.3.6). Управление площадками производится кнопкой, размещенной на переносном пульте управления.

Рис.1.3.6 Пульт управления подвижными площадками 1- встроенный фонарь; 2 — выключатель фонаря; 3 — выключатель подвижных площадок.

Стенд может быть монтироваться на смотровой яме, эстакаде, подъемнике (в двух исполнениях—с заглублением либо установкой на поверхности).

Стенд для диагностики ходовой части автомобиля.

0 685 000 270

Шкаф управления, оснащенный IBM совместимым компьютером, 17″ монитором и цветным принтером управляет несколькими приборами, например, газоанализатором, прибором диагностики блоков управления, дымомером, модулем измерения характеристик двигателя.Линия проверки технического состояния автомобиля может быть по выбору разукомплектована на отдельные комплектные и диагностические стенды, как например, тестер увода, тестер подвески, тормозной стенд, газоанализатор (бензин/дизель), сканер для диагностики блоков управления.

Объем поставки (комплектуется индивидуально):Блок управления и индикации О 685 000 270IBM-совместимый ПК Операционное программное обеспечение Дистанционное управление) Тестер увода колес 0 986 400 P50Тестер подвески колес с устройством взвешивания 0 986 400 P40Комплект тормозных барабанов для нешипованной резины 1 687034595или в качестве альтернативы Комплект тормозных барабанов для шипованной резины 1 687 034 599Комплект панелей перекрытия для тормозных барабанов 1 685519861Струйный принтер, PDR217 0 684 412 218Клавиатура (русская) 168702239517″ монитор (по желанию) 1 687023288ПО русифицированоПри отсутствии в комплекте тестера подвески рекомендуется использовать тормозные барабаны с весами 1 687 034 604.

Технические характеристики:

Допустимая нагрузка на ось, т 2,0

Допустимая нагрузка на колесо, т 1,0

Мощность подключения, кВт 5,5Подключение к сети 3-х фазный ток

Напряжение, В 400Частота, Гц 50

Предохранитель на входе, АТ 20(25)

Операционная температура, ‘С 5-40

Напольные конструкции оцинкованы

Установка только в закрытом помещении!

Тестер подвески:

Макс, нагрузка на ось, т 2,0

Макс, нагрузка на колесо, т 1,0

Значение измерения, %, вид 0-100,

Амплитуда колебаний, мм 6 (2 амплитуды)

Частота колебания,Гц 25

Мощность электродвигателя, кВт 2,5

Длительность цикла измерения, с -30Масса, кг 330

Тормозной стенд:

Тормозные барабаны BSA 250Макс, нагрузка на ось, т — 3Макс, сила торможения, кН — 5 Рабочая скорость, км/ч — 3.3

Коэфф.-т сцепления влаж/сух — >0,5/>0.7

Диаметр роликов, мм — 200Масса, кг – 370

Устройство управления и индикации:

Габариты (В х Ш х Г), мм 1340x565x535

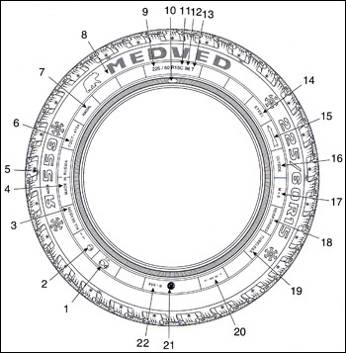

Далее указываются прочие характеристики шины. Так, если после размеров и индексов стоит надпись: «Steel Radial Tubeless», то Steel Radial означает, что это радиальная шина с металлическим кордом, а слово Tubeless укажет на бескамерную резину.

Если Вы покупаете шины с направленным рисунком протектора, то направление вращения будет указано стрелкой. Словом OUTSIDE на направленной резине обозначается наружная сторона — для правильной установки.

Кроме того, на шинах указываются стандарты качества (буква «Е» в кружочке — европейский стандарт, «DOT» — американский), назначение шин (M+S, M&S — «грязь + снег» — зимние и универсальные шины, AW, AS — «любая погода», «любой сезон» — всесезонная резина).

Некоторые производители вместо букв используют символы-рисунки: солнце, дождь, снежинка.

В Руководстве по эксплуатации каждой модели автомобиля обязательно указаны допустимые к применению размеры шин и колес, поэтому лучше всего при выборе шин руководствоваться рекомендованными производителем параметрами.

1. национальный знак соответствия шины, сертифицированной на соответствие требованиям государственного стандарта;

2. обозначение, указывающее, что шина соответствует Правилам ЕЭК ООН. Число — номер страны, выдавшей сертификат соответствия;

3. обозначение ALL SEASON для шине всесе-зонным рисунком протектора;

4. название страны-изготовителя на английском языке;

5. символ, обозначающий место расположения индикаторов износа (выступов на дне канавок протектора). При износе протектора до глубины расположения указателей эксплуатацию шины необходимо прекратить;

6. обозначение номера технических условий для шин, выпускаемых по ГОСТ;

7. обозначение RADIAL для шин радиальной конструкции. Может не указываться;

8. торговая марка;

9. обозначение шины;

10. дата изготовления (две последние цифры — год изготовления);

11. индекс «С», указывающий, что шина предназначена для легких грузовиков и автобусов особо малой вместимости и подлежит сертификации в соответствии с Правилом № 54 ЕЭК ООН;

12. индекс грузоподъемности;

13. индекс скорости;

14. обозначение STEEL для шин с металлокордным брекером. Обозначение ALL STEEL имеют шины с металлокордным бреке-ром и каркасом.

15. направление вращения шины (для шин с направленным рисунком протектора);

16. обозначение OUTSIDE (наружная сторона) для шин с направленным рисунком протектора;

18. обозначение REINFORCED для усиленных шин. Может также встречаться обозначение REGROOVABLE — на шинах, имеющих возможность углубления рисунка протектора нарезкой;

19. обозначение TUBELESS для бескамерных шин. Камерные шины обозначаются TUBE TYRE. При отсутствии обозначения шину следует считать камерной;

20. обозначение номера технических условий для шин, выпускаемых по ТУ (без года утверждения);

21. товарный знак предприятия-изготовителя;

22. модель шины (условное обозначение шины, присваиваемое разработчиком).

1.4 Режимы и технология технического обслуживания объекта исследования

Подвеска Toyota Corolla

1. Проверьте величину износа шин и давление в шинах. В зависимости от комплектации, условий эксплуатации и качества установленных шин давление в шинах в холодном состоянии 2,2 — 2,6 кПа

2. Проверьте осевой зазор подшипников ступиц.

3. Проверьте биение колеса. Биение менее 3,0 мм

4. Проверьте надежность крепления деталей подвески.

5. Проверьте состояние рулевых тяг.

6. Проверьте правильность работы амортизаторов.

7. Измерьте установочную высоту автомобиля:

Передняя подвеска: измерьте расстояние от земли до центра переднего болта крепления нижнего рычага подвески. Задняя подвеска: измерьте расстояние от земли до центра болта крепления продольного рычага. Перед проведением проверки регулировки углов установки колес, необходимо отрегулировать установочную высоту в соответствии с установленными нормами. Если величина установочной высоты не соответствует нормам, то следует попытаться скорректировать ее, нажимая на кузов вниз или приподнимая кузов вверх.

Установочная высота моделей до 95 г.

175/70R13 82S175/70R13 82H175/65R14 82H

175/70R13 82S, 82Н (Усиленная подвеска)

Регулировка углов установки передних колес

Проверка и регулировка схождения.

Проверьте величину схождения. Если она не соответствует заданным условиям, то произведите регулировку.

Схождение при проверке:

А + B = 0,1° ± 0,2° C-D=1 ± 2мм

1. Снимите хомуты чехлов

2. Ослабьте контргайки наконечников рулевых тяг

3. Отрегулируйте величину схождения путем поворота левого и правого наконечников рулевых тяг на одинаковое число оборотов. Cхождение при регулировке:

A + В = 0,1° ± 0,1° C-D= 1 ± 1 мм

Примечание: убедитесь в том, что длины правой и левой тяг одинаковы. Разница длин тяг менее 1мм.

4. Затяните контргайки наконечников рулевых тяг. Момент затяжки 56 Н-м.

5. Установите на место чехлы и закрепите их хомутами.

Проверка углов поворота колес

Модели с усиленной подвеской:Внутреннее колесо: 40°00′ ± 2°Внешнее колесо: 34°00′ ± 2°

Остальные модели: Внутреннее колесо: 39°05′ ± 2°Внешнее колесо: 33°00′ ± 2°

1.5 Особенности текущего ремонта объекта исследования и специфика применяемого при этом технологического оборудования

Основные неисправности в подвеске и их устранение

| Причина поломки | Устранение или предотвращение |

| Шум и стук в подвеске при движении автомобиля | |

| Неисправность амортизаторов | Отремонтировать амортизаторы |

| Ослабление затяжки болтов, крепящих штангу стабилизатора поперечной устойчивости на лонжеронах кузова или на нижних рычагах подвески | Проверить состояние резиновых подушек, затем подтянуть болты и гайки крепления штанги, при износе резиновых подушек заменить их |

| Износ резино-металлических шарниров рычагов подвески | Снять и заменить шарниры |

| Ослабление крепления амортизаторов или износ резиновых втулок проушин амортизаторов | Затянуть болты и гайки крепления амортизаторов, заменить резино-металлические втулки в проушине амортизатора |

| Износ деталей шаровых опор подвески | Заменить шаровые опоры в комплекте |

| Износ или повышенный зазор в подшипниках колес | Снять колесо, ступицу с тормозным диском, проверить техническое состояние подшипников, при необходимости заменить их и отрегулировать зазор |

| Деформация кронштейна буфера хода сжатия и стойки передней части кузова | Выправить кронштейн истойку |

| Деформация полки усилителя верхнего рычага подвески | Заменить рычаг |

| Полный износ резиновых втулок верхних или нижних рычагов | Изношенные втулки заменить |

| Отсутствие смазки в шарнирах стойки | Смазать шарниры |

| Не поддаются регулировке углы установки передних колёс | |

| Деформация оси нижнего рычага | Заменить ось |

| Деформация поперечины подвески в зоне передних болтов крепления осей нижних рычагов | Отремонтировать или заменить поперечину |

| Износ резино-металлических шарниров (сайленблоков) рычагов подвески | Заменить шарниры (сайленблоки) |

| Увод автомобиля от прямолинейного движения | |

| Разное давление воздуха в шинах | Проверить и установить нормальное давление в шинах |

| Нарушение углов установки передних колёс | Проверить и отрегулировать установку колёс |

| Неправильный зазор в подшипниках передних колёс | Отрегулировать зазор |

| Деформация поворотного кулака или рычагов подвески | Разобрать подвеску и с помощью специального приспособления проверить кулак и рычаги; в случае большой деформации заменить их |

| Неодинаковая упругость пружин подвески | Заменить пружину, потерявшую упругость |

| Неполное растормаживание тормозного механизма колёса | Устранить неисправность |

| Значительная разница в износе колёс | Заменить изношенные шины |

| Повышенный дисбаланс передних колёс | Отбалансировать колёса |

| Нарушение параллельности осей переднего и заднего мостов | Проверить положение оси заднего моста по отношению к переднему и устранить причину непараллельности |

| Деформация лонжерона рамы | Выправить лонжерон или заменить раму |

| Самовозбуждающееся угловое колебание передних колёс | |

| Давление воздуха в шинах не соответствует норме | Установить нормальное давление воздуха в шинах |

| Недопустимый зазор в подшипниках ступиц колёс | Разобрать, заменить изношенные детали, смазать консистентной смазкой и отрегулировать зазор в подшипниках |

| Не работают амортизаторы | Отремонтировать и заправить жидкостью или заменить амортизаторы |

| Ослабление крепления поворотного кулака или его деформация | Подтянуть крепления кулака, при его деформации заменить поворотный кулак |

| Нарушение углов установки передних колёс | Проверить и отрегулировать углы развала, продольного наклона оси поворота и схождение колёс |

| Износ резино-металлических шарниров (сайленблоков) рычагов подвески | Заменить сайленблоки |

| Большой дисбаланс колёс | Проверить и отбалансировать колёса |

| Износ шаровых опор | Заменить опоры |

| Вмятины и трещины на кромках, прорезы корпуса шаровой опоры от ударов пальца | |

| Увеличенный динамический ход рычагов подвески вследствие деформации кронштейна буфера сжатия | Отремонтировать кронштейн и стойку |

| Вертикальные колебания передних колёс (жёсткие удары) | |

| Большой дисбаланс колёс | Проверить и отбалансировать колёса |

| Осадка пружин подвески | Заменить пружины новыми |

| Не работают амортизаторы | Отремонтировать или заменить амортизаторы |

| Не работает стабилизатор поперечной устойчивости | Проверить состояние резиновых подушек стабилизатора, при износе заменить; затянуть болты и гайки крепления штанги |

| Увеличенный зазор в верхней шаровой опоре. Растрескивание корпуса нижней шаровой опоры | |

| Повышенный износ трущихся деталей шаровой опоры в результате её загрязнения из-за негерметичности или повреждения пыльника | Заменить шаровую опору и защитный чехол (пыльник) |

| Боковой крен ненагруженного автомобиля (разность высоты фар более 25 мм) | |

| Осадка или поломка пружины (рессоры). Оседание резиновой втулки сайленблока или деформация нижнего рычага | Выявить дефектную деталь и заменить новой |

| Проседание передней части автомобиля | |

| Поломаны листы торсионов или пружины передней подвески | Заменить поломанные детали |

Замена амортизаторов на японском автомобиле

Исправно работающая подвеска — залог не только комфорта при движении на автомобиле, но еще и один из основных аспектов безопасности. Неисправные амортизаторы могут привести к порче и повышенному износу основных деталей подвески и рулевого управления. Как следствие, машина теряет устойчивость на дороге и становится просто небезопасна в эксплуатации.

На наших ухабах в первую очередь выходят из строя амортизаторы. Особенно это заметно на ямах и стыках дорожного полотна: новая машина «глотает» ямы, но по мере ухудшениия работы амортизаторов трещины, стыки и ямы воспринимаются более болезненно, все внутренности машины перетряхивает. Это признак того, что пора «лечить» вашего друга.

Первым делом необходимо провести тщательный осмотр деталей подвески. Для этого поднимаем машину. Желательно, чтобы оба колеса на оси были в воздухе — это позволит более точно определить, где появился ненужный люфт. Прежде чем залезть под машину, установите страхующие упоры, чтобы машина надежно стояла на полу. Если у вас под рукой есть подъемник, то эта процедура значительно упрощается.

Теперь пришло время не спеша приступить к осмотру подвески. Пока мы не сняли колеса (когда машина стояла на полу, мы только сорвали колесные гайки, чтобы потом легко их открутить), проверяем наличие люфтов в подвеске. Резкими движениями качаем колесо вокруг вертикальной оси; если определяется стук (его не обязательно слышно, это надо почувствовать руками) — значит, появились паразитные зазоры в рулевом управлении. Их устранение — тема для другой статьи.

Покачаем колесо в горизонтальной плоскости, тут мы можем оценить состояние нижней и верхней шаровых опор. У подвески системы Макферсон боковая нагрузка при поворотах передается на шток амортизатора, и со временем разбивается бронзовая направляющая втулка в колбе. Проявляется это как стук и увод автомобиля на неровностях дороги. Хотя в Макферсоне нет верхней шаровой опоры, ее функцию выполняет верхняя чашка амортизаторной стойки, которая тоже подвергается износу.

Если ступичные подшипники изношены, мы тоже можем это определить, покачивая колесо, но с меньшей амплитудой. Теперь, определившись со стуком, снимаем колесо и внимательно осматриваем нашу подвеску. Раз уж мы решили менять амортизаторы, давайте определим, что нам понадобиться для замены.

1. Смотрим на пыльник: если целый и без трещин — нам повезло; нет — надо купить новый.

2. Отбойник: при частых пробоях подвески все удары приходятся на отбойник. Смотрим: если живой — хорошо, мертвый — покупать новый.

3. Внимательно осматриваем верхнюю чашку. Если появились глубокие радиальные трещины — скорее всего, чашку придется заменить, иначе ее может оборвать во время движения по неровной дороге.

4. Оцениваем состояние пыльников шаровых соединений и рулевой рейки, внимательно смотрим на пыльник ШРУСа (гранаты привода), оцениваем состояние тормозных колодок.

5. Проверяем по списку, что необходимо докупить.

Если все готово, приступаем к замене амортизаторов. Демонтаж передней стойки.

1. Отсоединяем от стойки шланги тормозной системы (иногда для этого необходимо отсоединить шланг от тормозного суппорта, при сборке потребуется прокачка системы) и провода датчиков ABS, если они есть.

2. Откручиваем болты крепления стойки к ступице. Они затянуты, как правило, очень хорошо, поэтому с обычным рожковым ключом туда лучше не подходить.

3. Отдаем гайки крепления верхней чашки к кузову, они располагаются под капотом.

4. Выводим ступицу колеса в максимально наружное положение и вынимаем стойку.

Это будет сделать проще, если вы одновременно открутили противоположную ступицу. Теперь, чтобы не пачкаться сильно, стряхиваем-смываем дорожную грязь и разбираем амортизаторную стойку. Наша задача — добыть пружину и верхнюю поворотную чашку, сам амортизатор, пыльник и отбойник мы ставим новый. Очень часто, особенно на машинах старше пяти лет, пружины необходимо менять вместе с амортизаторами.

Просевшая пружина теряет упругость и плохо работает на неровностях дороги; основная нагрузка падает на кинематику амортизатора и на отбойник, что приводит к быстрому износу подвески, не говоря уже о том, что теряется клиренс автомобиля.

Проверив верхнюю чашку на предмет люфта поворотного подшипника (небольшой люфт допустим), приступаем к снятию пружины. Первым делом слегка отдаем центральную гайку, но не откручиваем, так как сжатая пружина стрельнет! Есть много способов заставить пружину сжаться, мы применим наиболее надежный и доступный метод — с помощью винтовых стяжек.

После откручиваем центральную гайку и разбираем стойку. Перед установкой пружины на новую стойку все еще раз внимательно осматриваем и сравниваем на предмет совместимости. Если все ОК, набиваем новую смазку в подшипник верхней опоры. Защитный пыльник должен быть целый; если он «умер», его заменит фетровый диск. Собрав стойку в обратном порядке, аккуратно устанавливаем ее на место.

После сборки проверьте, чтобы при вывороте колеса тормозные шланги не цеплялись за кузов, иначе со временем они протрутся и может случиться беда. Прикручиваем как следует колеса — и на тест. Не удивляйтесь, если вы не услышите стука амортизаторов, но при этом заметите много новых более тонких звуков. Так оно и бывает: устраняя основную боль, мы начинаем замечать другие неприятные моменты.

Регулировка развала-схождения

На автомобилях японского производства возможна регулировка только схождения передних колёс, а развал не регулируется. Стоит такая процедура недорого и занимает совсем немного времени.

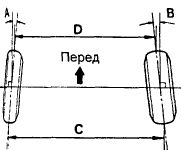

Ну а если нет возможности обратиться к специалистам, тогда придётся выставить схождение передних колёс самому. Для этого заезжаете на эстакаду или яму, ставите колёса прямо и измеряете расстояние между ободами дисков передних колёс (диски должны быть обязательно ровные) спереди и сзади в одной горизонтальной плоскости. Разница этих расстояний свидетельствует о схождении, либо расхождении колёс. Необходимо сделать эти расстояния одинаковыми, либо с небольшой разницей (около 1 мм) в сторону схождения.

Для регулировки расконтрогайте одну из рулевых тяг и, удлиняя, либо укорачивая её, добейтесь необходимой точности положений колёс. Учтите, что длины рулевых тяг должны быть равны по длине между собой с точностью до 1 мм. Если одну тягу вы удлинили и она стала длиннее другой, скажем на 2 мм, то укоротите её на 1 мм, и, соответственно удлините вторую на 1 мм, таким образом, их длины выровняются. Затем законтрогайте рулевые тяги.

Измерять расстояние между дисками колёс можно рулеткой (сложно и неточно), но лучше использовать перископическую трубу или линейку. Измерили — поставили риску, измерили в другом месте — поставили ещё одну риску и расстояние между рисками показывает величину схождения, либо расхождения колёс.

После регулировки необходимо проверить машину на ходу. В движении по прямой дороге со скоростью около 60-70 км/ч, проверьте, не уводит ли руль в сторону и нет ли рысканья. Если эти признаки (хотя бы один) присутствуют, значит регулировка не правильная.

Внимание! Если у вас нет возможности производить измерения с точностью до 1 мм, то лучше самим не пытаться регулировать схождение, а найти возможность обратиться в автосервис.

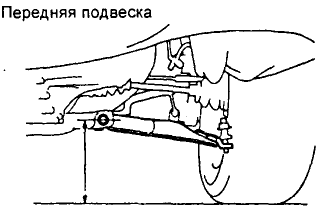

Может возникнуть ситуация, когда вы правильно отрегулировали схождение колёс, а машина, всё равно, едет не ровно, или, что называется, «жрёт» резину, тогда следует так же обратится в сервис. Вполне возможно, что нарушена геометрия колёс, например, после сильной аварии или попадания колеса в глубокую яму.Самостоятельная диагностика передней подвески (на примере Toyota Corolla)

Передняя подвеска, а точнее совокупность деталей подвески, трансмиссии и рулевого управления, состоит из следующих составных частей, наиболее часто подверженных выходу из строя:

3. Шаровые опоры;

4. Нижние рычаги с сайлент-блоками;

5. Верхние опоры подвески с подшипниками;

6. Тяги стабилизатора;

7. Опоры стабилизатора;

8. Рулевая рейка;

10. Рулевые наконечники;

11. Рулевой карданчик;

12. Подшипник ступицы;

13. ШРУС (внешний шарнир).

Прежде чем проверять детали подвески, следует осмотреть все резиновые чехлы и пыльники перечисленных деталей. Как правило, деталь, имеющая поврежденный чехол требует замены.

Исправный амортизатор не должен иметь подтеков масла, его шток должен иметь гладкую зеркальную поверхность без раковин и царапин, при раскачивании машины не должен издавать звуков, и почти сразу гасить колебания машины. При движении с неисправным амортизатором машина раскачивается, а со стороны кажется, что колесо не катиться по дороге, а прыгает как мячик. Подтеки масла возникают раньше других симптомов и с ними амортизатор еще может нормально работать некоторое время.

Изношенные (просевшие) пружины определяются по низкой посадке машины и невозможности правильно отрегулировать развал колес.

Шаровые опоры проверяются покачиванием нижних рычагов вверх-вниз при помощи монтировки на яме или подъемнике. При этом не должно быть ощутимого люфта.

Сайлент-блоки нижних рычагов не должны иметь люфта при нажатии на них монтировкой, не должны иметь выпученных и потрескавшихся кусков резины, резина не должна отслаиваться от внутренней или внешней втулок.

Для проверки шаровых опор и сайлент-блоков полезно на поднятой машине открутить крепление шаровой опоры к нижнему рычагу. После этого, при поворачивании корпуса шаровой опоры руками, он должен двигаться плавно, с усилием и без люфтов. Нижний рычаг в свободном положении должен стремиться занять горизонтальное положение, под действием упругости резины сайлент-блоков.

Неисправные подшипники верхних опор подвески могут иметь люфт при покачивании машины вверх-вниз. Кроме этого в опоре может быть разорвана резиновая часть, но выявить это без снятия опоры не всегда возможно.

Тяги и опоры стабилизатора проверяются осмотром и раскачиванием руками с усилием. Все сочленения не должны иметь никаких люфтов.

Рулевая рейка очень редко выходит из строя, за исключением тех случаев, когда изнашивается направляющая втулка со стороны, противоположной водителю. Это можно определить при раскачивании руками самой рейки, повернув колеса в сторону расположения руля, взявшись за рейку через чехол рулевой тяги.

Рулевые тяги и рулевые наконечники проверяются либо поворотами руками за колесо, либо поворотами руля вправо-влево, одновременно взявшись рукой за проверяемую деталь. Ни тяги, ни наконечники не должны иметь люфтов.

Неисправный рулевой карданчик может либо иметь люфт, причем иногда довольно большой, либо наоборот – проворачиваться с усилием. Если на Вашей машине рулевой карданчик не имеет никакого чехла или крышки, рекомендуется подобрать и надеть на него какой-либо чехол. Хорошо подходят чехлы от рулевых тяг, можно подобрать и чехол от отечественного автомобиля.

Неисправный подшипник ступицы может издавать гул при движении, что проверяется раскручиванием колес на хорошо закрепленном вывешенном автомобиле. Также он может иметь люфт, что проверяется раскачиванием колеса руками за его верхнюю точку от себя — к себе.

Неисправный внешний ШРУС издает характерный громкий треск при движении автомобиля с небольшим разгоном в крутом повороте.

Передняя подвеска может иметь и другие неисправности, здесь описаны лишь наиболее типичные.

1.6 Характеристики и показатели надежности объекта исследования

КЛАССИФИКАЦИЯ И КОНСТРУКЦИЯ ШИН

Шины являются важным и дорогостоящим элементом конструкции автомобиля. В зависимости от грузоподъемности автомобиля, его конструкции и условий эксплуатации на приобретение, обслуживание и ремонт шин приходится 6—15 % себестоимости транспортной работы.

Работы, связанные с монтажом -демонтажем шин, их обслуживанием, ремонтом (подкачкой, балансировкой и т. д.), составляют 3—7% общей трудоемкости ТО и ремонта автомобилей. От 3 до 6 чел. на АТП средней мощности заняты технической эксплуатацией шин. В зависимости от конструктивных особенностей шин расход топлива автомобиля может меняться на 4—7 %. Несоблюдение параметров технического состояния шин приводит к росту расхода топлива до 15 %, почти вдвое увеличивается вероятность дорожно-транспортных происшествий.

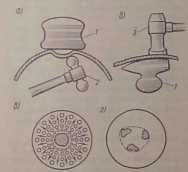

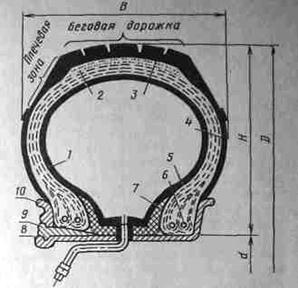

Шина устанавливается на обод и вместе с ним и диском образует автомобильное колесо (рис. 1.6.1).

Рис. 1.6.1. Камерная шина грузового автомобиля в сборе с ободом:

1 — каркас; 2 брокер; 3 — протектор; 4 — боковина; 5 — камера; 6 — борт; 7 — ободная лента; 8 — обод; 9 — замочное кольцо (разрезное); 10 — бортовое кольцо (перазрезное); О — наружный диаметр; (I — посадочный диаметр; В — ширина профиля; Н — высота профиля

Основным элементом шины является каркас. Его изготавливают из кордной ткани: текстиля, синтетических волокон, стальной проволоки, стекловолокна и пр. Стоимость каркаса составляет примерно 60 % стоимости шины, а протектора 5 — 7 %. Долговечность каркаса в 2- 3 раза больше, чем протектора, поэтому при износе протектора шину целесообразно восстановить, наложив (привулканизировав) новый протектор.

В зависимости от назначения различают шины: для легковых автомобилей и прицепов к ним, грузовых автомобилей малой грузоподъемности, микроавтобусов; для грузовых автомобилей и прицепов к ним, автобусов, троллейбусов. Рисунок протектора может быть дорожный, универсальный, повышенной проходимости, зимний. Последний тип протектора можно оснащать шипами противоскольжения. Применение шин с рисунком протектора, не соответствующим конкретным условиям, приводит к снижению безопасности автомобиля, ресурса шины, увеличению расхода топлива, ухудшению комфортабельности автомобиля. Состав резиновой смеси протектора, его рисунок определяют ресурс шин. В последние годы ведутся работы по соединению резины с фторопластом, что возможно позволит увеличить ресурс автомобильных шин в 3 раза.

По конструкции каркаса шины могут быть: диагональные, характеризующиеся диагональным расположением нитей корда в каркасе и брекере; радиальные, характеризующиеся меридиональным расположением нитей корда в каркасе и диагональным в брекере.

По способу герметизации различают шины камерные, в которых воздушная полость создается камерой, и бескамерные, в которых воздушная полость создается ободом колеса и покрышкой, имеющей слой герметизирующей резины.

Будь умным!

Работа добавлена на сайт samzan.ru: 2015-07-05

Первый автомобиль создан более двухсот лет назад. Сначала это были самодвижущиеся коляски, перемещающиеся при помощи мускульной силы человека. Одна из таких «самобегающих колясок» сделана в России крестьянином Л. Шамшуренковым, а затем появилась и трёхколёсная «самокатка» И. П. Кулибина, приводимая в действие от педального привода.

;font-family:’Book Antiqua'» xml_lang=»ru-RU» lang=»ru-RU»>Толчком в развитии самодвижущихся повозок явилось появление в 1766 г. паровой машины, изобретённой механиком И. И. Ползуновым.

;font-family:’Book Antiqua'» xml_lang=»ru-RU» lang=»ru-RU»>С использованием паровой машины бал построен ряд самодвижущихся повозок-автомобилей.

;font-family:’Book Antiqua'» xml_lang=»ru-RU» lang=»ru-RU»>Дальнейшее развитие автомобилей связано с появлением двигателей внутреннего сгорания. Ряд таких двигателей построили и в России.

;font-family:’Book Antiqua'» xml_lang=»ru-RU» lang=»ru-RU»>Однако в России только в 1909 г. организовали полукустарное производство автомобилей на Русско-Балтийском заводе в Риге. За шесть лет этот завод выпустил всего 450 легковых и 10 опытных грузовых автомобилей.

;font-family:’Book Antiqua'» xml_lang=»ru-RU» lang=»ru-RU»>В 1924 г. автозаводом АМО были выпущены первые автомобили АМО-Ф-15, а в 1925 г. на Ярославском автозаводе начался выпуск автомобилей Я-3 грузоподъёмностью 3 т.

;font-family:’Book Antiqua'» xml_lang=»ru-RU» lang=»ru-RU»>Новый подъём автомобильной промышленности в нашей стране наступил после Великой Отечественной Войны, когда были построены Уральский, Минский, Кутаисский, Ульяновский, Кременчугский, Московский, Белорусский, Ижевский, Запорожский, Камский автомобильные заводы, Львовский, Павловский, Ликинский, Курганский и Рижский автобусные заводы. Начался массовый выпуск автомобилей «Жигули» Волжскив автозаводом.

» xml_lang=»ru-RU» lang=»ru-RU»>Устройство

- Устройство рамы

К ходовой части автомобиля относится рама, оси, детали узлов подвески, колёса и шины.

» xml_lang=»ru-RU» lang=»ru-RU»>Рама (рис.1) представляет собой несущую систему балочной конструкции и изготовлена из двух продольных и нескольких поперечных балок. На ней закреплены все основные агрегаты и узлы. Балки корытообразного сечения штампуют из стали. Продольные балки в средней, наиболее нагруженной части имеют большее сечение. Продольные и поперечные балки соединены заклёпками, а для увеличения жёсткости рамы установлены косынки и угольники. Для крепления узлов и агрегатов на раме имеются кронштейны, к которым крепятся крылья, подножки, топливный бак, рессоры, передний буфер, буксирные крюки и буксирное приспособление сзади.

- Устройство передней оси

На грузовых автомобилях передняя ось изготовлена в виде двутавровой балки с отогнутыми вверх концами (рис.2). На концах оси к проушинам шкворнями закреплены шарнирно-поворотные цапфы. Шкворень закреплён в проушинах оси неподвижно коническим стопорным штифтом с гайкой. Поворотные цапфы имеют по две проушины с бронзовыми втулками и свободно поворачиваются на шкворне. Для облегчения поворота цапфы между её проушиной и концом оси установлен опорный подшипник.

На оси цапф на двух конических роликовых подшипниках установлена ступица колеса.

;font-family:’Book Antiqua'» xml_lang=»ru-RU» lang=»ru-RU»>Шкворни поворотных цапф имеют продольный и поперечный наклон, благодаря чему облегчается управление автомобилем, так как при движении колёса стремятся занять такое положение, которое соответствует движению по прямой.

;font-family:’Book Antiqua'» xml_lang=»ru-RU» lang=»ru-RU»>Для разгрузки наружного подшипника ступицы переднего колеса, уменьшения толчков колёс, передаваемых на рулевой механизм, оси цапф наклонены концами вниз (развал колёс 1 ;font-family:’Book Antiqua’;vertical-align:super» xml_lang=»ru-RU» lang=»ru-RU»>0 ;font-family:’Book Antiqua'» xml_lang=»ru-RU» lang=»ru-RU»>) (рис.3, ;font-family:’Book Antiqua'» xml_lang=»ru-RU» lang=»ru-RU»>а ;font-family:’Book Antiqua'» xml_lang=»ru-RU» lang=»ru-RU»>).

;font-family:’Book Antiqua'» xml_lang=»ru-RU» lang=»ru-RU»>Колёса автомобиля при движении по прямой должны катиться параллельно друг другу. Наличие хотя бы незначительных люфтов в сочленениях рулевых тяг, в подшипниках ступиц колёс и во втулках шкворней приводит к повороту каждого колеса на некоторый угол (правого направо и левого налево). Это вызывает проскальзывание покрышек и резкое увеличение их износа. Чтобы не допустить проскальзывания колёс при движении, их устанавливают с некоторым ;font-family:’Book Antiqua'» xml_lang=»ru-RU» lang=»ru-RU»>схождением ;font-family:’Book Antiqua'» xml_lang=»ru-RU» lang=»ru-RU»>, т. е. расстояние ;font-family:’Book Antiqua'» xml_lang=»ru-RU» lang=»ru-RU»>Б ;font-family:’Book Antiqua'» xml_lang=»ru-RU» lang=»ru-RU»> между ободами колёс спереди должно быть меньше, чем расстояние ;font-family:’Book Antiqua'» xml_lang=»ru-RU» lang=»ru-RU»>А ;font-family:’Book Antiqua'» xml_lang=»ru-RU» lang=»ru-RU»> сзади оси (рис.3, ;font-family:’Book Antiqua'» xml_lang=»ru-RU» lang=»ru-RU»>в ;font-family:’Book Antiqua'» xml_lang=»ru-RU» lang=»ru-RU»>). Величина схождения колёс ( ;font-family:’Book Antiqua'» xml_lang=»ru-RU» lang=»ru-RU»>А ;font-family:’Book Antiqua'» xml_lang=»ru-RU» lang=»ru-RU»> ;font-family:’Book Antiqua'» xml_lang=»ru-RU» lang=»ru-RU»>Б ;font-family:’Book Antiqua'» xml_lang=»ru-RU» lang=»ru-RU»>) приведена в таблице 1.

» xml_lang=»ru-RU» lang=»ru-RU»>Т а б л и ц а 1.

» xml_lang=»ru-RU» lang=»ru-RU»>Величина схождения колёс, мм.

» xml_lang=»ru-RU» lang=»ru-RU»>Способ регулировки схождения колёс

» xml_lang=»ru-RU» lang=»ru-RU»>ЗИЛ — 130

» xml_lang=»ru-RU» lang=»ru-RU»>Изменение длины поперечной рулевой тяги

» xml_lang=»ru-RU» lang=»ru-RU»>ГАЗ 53А

» xml_lang=»ru-RU» lang=»ru-RU»>Изменение длины поперечной рулевой тяги

» xml_lang=»ru-RU» lang=»ru-RU»>Изменение длины поперечной рулевой тяги

;font-family:’Book Antiqua'» xml_lang=»ru-RU» lang=»ru-RU»>Развал колёс и угол наклона шкворней (рис.3, ;font-family:’Book Antiqua'» xml_lang=»ru-RU» lang=»ru-RU»>б ;font-family:’Book Antiqua'» xml_lang=»ru-RU» lang=»ru-RU»>) на грузовых автомобилях не регулируются. Углы поворота передних колёс автомобиля регулируются и ограничиваются упорным болтом.

- Устройство задней оси

Задней осью у автомобилей служит картер главной передачи с кожухами полуосей. Картер заднего моста в автомобиле ЗИЛ 130 отлит из ковкого чугуна, а у ГАЗ 53А выштампован из стали. В автомобиле КамАЗ картеры среднего и заднего мостов сварены из стальных штампованных кожухов, к которым приварены крышки картеров, фланцы для крепления главных передач и суппортов тормозных механизмов, цапфы ступиц колёс, кронштейны для крепления реактивных штанг и опоры рессор.

;font-family:’Book Antiqua'» xml_lang=»ru-RU» lang=»ru-RU»>Ступицы передних колёс рассматриваемых автомобилей установлены на двух конических роликовых подшипниках (рис.4, ;font-family:’Book Antiqua'» xml_lang=»ru-RU» lang=»ru-RU»>а ;font-family:’Book Antiqua'» xml_lang=»ru-RU» lang=»ru-RU»>) и крепятся гайкой, которая затем шплинтуется или стопорится и закрывается колпаком.

;font-family:’Book Antiqua'» xml_lang=»ru-RU» lang=»ru-RU»>Ступицы задних колёс устанавливают на двух роликовых конических подшипниках и крепятся гайкой, которая стопорится и удерживается контрогайкой (рис.4, ;font-family:’Book Antiqua'» xml_lang=»ru-RU» lang=»ru-RU»>б ;font-family:’Book Antiqua'» xml_lang=»ru-RU» lang=»ru-RU»>).

;font-family:’Book Antiqua'» xml_lang=»ru-RU» lang=»ru-RU»>На ступице колёс автомобилей КамАЗ имеются пять спиц, равномерно расположенных по окружности. Концы спиц заканчиваются коническими опорами, предназначенными для посадки конической поверхности обода колеса.

- Устройство автомобильной подвески

Передняя подвеска состоит из двух продольных полуэллиптических рессор, работающих совместно с двумя телескопическими амортизаторами. Задняя подвеска автомобилей ЗИЛ 130 и ГАЗ 53А состоит из двух продольных полуэллиптических рессор с дополнительными рессорами.

;font-family:’Book Antiqua'» xml_lang=»ru-RU» lang=»ru-RU»>Рессоры служат для смягчения толчков при наезде на различные неровности дороги. На грузовые автомобили устанавливают листовые рессоры, которые состоят из пакета упругих стальных полос различной длины (рис. 5). На передних концах рессор автомобиля ЗИЛ 130 прикреплены съёмные подушки, которыми рессоры закреплены к раме с помощью пальцев. Задние концы рессор опираются на съёмную подушку и при изменении длины скользят по ней (рис5, ;font-family:’Book Antiqua'» xml_lang=»ru-RU» lang=»ru-RU»>в ;font-family:’Book Antiqua'» xml_lang=»ru-RU» lang=»ru-RU»>).

;font-family:’Book Antiqua'» xml_lang=»ru-RU» lang=»ru-RU»>Рессоры автомобиля ГАЗ 53А (рис5, ;font-family:’Book Antiqua'» xml_lang=»ru-RU» lang=»ru-RU»> б ;font-family:’Book Antiqua'» xml_lang=»ru-RU» lang=»ru-RU»>) закреплены к раме кронштейнами с резиновыми подушками. Концы рессор с подушками зажаты в кронштейнах рамы. Удлинение рессор при их прогибе происходит за счёт задних концов, так как передние концы рессор упираются в дополнительные резиновые подушки. Рессоры прикреплены к кожухам ведущих мостов или к оси стремянками. Листы в рессорах автомобиля ГАЗ 53А крепятся и центрируются стяжными болтами, а чтобы не происходило бокового смещения, листы закреплены хомутиками.

;font-family:’Book Antiqua'» xml_lang=»ru-RU» lang=»ru-RU»>У автомобилей ЗИЛ 130 и КамАЗ вместо стяжного болта в листах рессор выштампованы продольные выступы и углубления, которые препятствуют смещению листов рессор во время работы.

;font-family:’Book Antiqua'» xml_lang=»ru-RU» lang=»ru-RU»>Кроме основных задних рессор, на автомобилях ЗИЛ 130 и ГАЗ — 53А установлены дополнительные рессоры (рис. 5, ;font-family:’Book Antiqua'» xml_lang=»ru-RU» lang=»ru-RU»>в ;font-family:’Book Antiqua'» xml_lang=»ru-RU» lang=»ru-RU»>), которые закреплены вместе с основной рессорой стремянками, а концы находятся против полок опорных кронштейнов. В разгруженном автомобиле дополнительные рессоры не работают, а при нагрузке, упираясь концами в кронштейны, несут нагрузку вместе с основными рессорами. В листовой рессоре между её отдельными листами возникает трение. Чтобы уменьшить величину этого трения, поверхность листов рессор смазывают графитной мазью. Пальцы рессор смазывают смазкой УС 1 только в том случае, если втулки металлические. Резиновые втулки не смазывают.

;font-family:’Book Antiqua'» xml_lang=»ru-RU» lang=»ru-RU»>Задняя подвеска автомобиля КамАЗ (рис.6) балансирная на двух продольных полуэллиптических рессорах. Каждая рессора средней частью прикреплена стремянками к опоре оси балансирного устройства. Концы рессор входят в отверстия опор, приваренных к балкам мостов, что даёт возможность при прогибе рессор скользить их концом по опорам.

;font-family:’Book Antiqua'» xml_lang=»ru-RU» lang=»ru-RU»>Толкающие усилия и реактивные моменты передаются на раму шестью реактивными штангами.

;font-family:’Book Antiqua'» xml_lang=»ru-RU» lang=»ru-RU»>Балансирное устройство состоит из двух осей с кронштейнами и башмаков с запрессованными в них втулками из антифрикционных сплавов. Шарниры реактивных штанг самоподжимные, состоящие из шаровых пальцев, внутренних и наружных вкладышей и поджимающих их пружин. Все сочленения уплотнены самоподжимными сальниками и уплотнительными манжетами, чем предохраняются от попадания грязи.

- Устройство амортизаторов

» xml_lang=»ru-RU» lang=»ru-RU»>Толчки, воспринимаемые рессорами, вызывают колебания автомобиля, которые продолжаются некоторое время после наезда на препятствие. Гашение колебаний осуществляют амортизаторы. На автомобилях применяют жидкостные амортизаторы, работа которых основана на сопротивлении перекачиванию жидкости из одной полости в другую через узкие каналы. Применяемые амортизаторы телескопические, двустороннего действия, оказывающие сопротивление при сжатии и отдаче рессор.

;font-family:’Book Antiqua'» xml_lang=»ru-RU» lang=»ru-RU»>Телескопический амортизатор (рис.7, ;font-family:’Book Antiqua'» xml_lang=»ru-RU» lang=»ru-RU»>а ;font-family:’Book Antiqua'» xml_lang=»ru-RU» lang=»ru-RU»>) состоит из цилиндра, штока с поршнем, цилиндрического кожуха (резервуара) и клапанов. В нижней части цилиндра помещены впускной клапан и клапан сжатия с пружиной. В цилиндре находится поршень со штоком. Шток в верхней части имеет проушину, которой соединён с кронштейном рамы (рис.7, ;font-family:’Book Antiqua'» xml_lang=»ru-RU» lang=»ru-RU»>б ;font-family:’Book Antiqua'» xml_lang=»ru-RU» lang=»ru-RU»>). В поршне размещены перепускной клапан и клапан отдачи с пружиной. Сверху цилиндр имеет гайку и сальники резервуара и штока.

;font-family:’Book Antiqua'» xml_lang=»ru-RU» lang=»ru-RU»>При прогибе рессоры происходит сжатие, поршень перемещается вниз и жидкость через перепускной клапан перетекает в полость над поршнем. Так как в полости над поршнем помещён шток, занимающий определённый объём, и вся жидкость поместиться не может, то часть жидкости из полости под поршнем, преодолевая сопротивление пружины, откроет клапан сжатия и перетечёт в полость между кожухом и стенкой цилиндра. Сопротивление перетеканию жидкости, создаваемое клапанами и каналами, обеспечивает необходимое сопротивление амортизатора при сжатии.

;font-family:’Book Antiqua'» xml_lang=»ru-RU» lang=»ru-RU»>При отдаче рессоры амортизатор растягивается, и в полости над поршнем создаётся давление, под действием которого перепускной клапан закрывается и в поршне открывается клапан отдачи. Жидкость через отверстие в поршне и клапан отдачи поступает в полость под поршнем. Кроме того, часть жидкости через впускной клапан поступает из резервуара в ту же полость. Сопротивление перетеканию жидкости при отдаче рессоры больше чем при сжатии.

;font-family:’Book Antiqua'» xml_lang=»ru-RU» lang=»ru-RU»>Для заполнения амортизатора применяют масло веретённое АУ или смесь из 50% трансформаторного масла и 50% турбинного масла (ЗИЛ 130), или амортизаторную жидкость АЖ 12Т (ГАЗ 53А, КамАЗ).

- Устройство колёс