Капитальный ремонт двигателя автомобиля

ремонта головки блока цилиндров.

Как ремонтировать головку блока

Капитальный ремонт двигателя автомобиля

Одной из самых важных частей автомобиля по прежнему остается двигатель. В целях экономии средств владелец автомобиля сталкивается с выбором, отремонтировать или купить новый двигатель. Очень важно найти такой автомобильный сервис, где ремонт и обслуживание двигателя проводят качественно и быстро. Часто бывает так, что хозяин автомобиля надолго расстается со своим автомобилем из-за не профессионализма работников сто.

Самые разнообразные работы по капитальному ремонту двигателя автомобиля начинаются с диагностики двигателя . Качественно выполнять работы по ремонту бензиновых и дизельных двигателей возможно лишь при наличии современной аппаратуры и квалифицированного персонала. Вы избавите себя от большого количества проблем если правильно выберете сервис, где будет обслуживаться ваш автомобиль.

Капитальный ремонт двигателей автомобилей должен осуществляться на специализированных станциях технического обслуживани я . Опытные специалисты по ремонту двигателей внутреннего сгорания смогут взять на ремонт и обслуживание практически любой автомобиль.

Ремонт двигателя без снятия с автомобиля

Конечно, если вы беретесь за капитальный ремонт, перед этим вам потребуется провести дефектацию деталей двигателя. Но существует перечень ремонтных операций, которые можно провести без снятия двигателя.

Начало ремонтных работ двигателя должно начинаться с мойки моторного отсека и мойки двигателя. Мойка двигателя проводится для того, чтобы не загрязнить внутренние детали двигателя. Если вы решили заменить прокладку двигателя (замена прокладки двигателя проводится в случае течи масла или охлаждающей жидкости).

Мы с вами рассмотрим ремонтные работы, которые можно провести без снятия двигателя :

деталей цилиндро-поршневой группы,

комплектование деталей гильзо-поршневой

группы, ремонт и установка

шатуннопоршневой группы двигателя

— Замена прокладки масляного поддона двигателя ;

— Замена прокладки впускного и выпускного коллектора ;

— Замена сальника коленчатого вала.

Без снятия двигателя можно провести следующие ремонты элементов двигателя :

— Ремонт водяного насоса ;

— Ремонт распределителя зажигания ;

— Ремонт клапанного механизма.

Без снятия двигателя можно выполнить и такие работы, как :

Выполнять капитальный ремонт двигателя без снятия не рекомендуется.

Основания к проведению капитального ремонта двигателя

Как понять, нужно делать капитальный ремонт двигателя или нет? Ответить на этот вопрос однозначно и сразу невозможно, так как для принятия решения о выполнение капитального ремонта двигателя требуется проанализировать большое количество показателей.

Многие автомобилисты ошибочно считают, что если большой пробег автомобиля, то существует необходимость в проведении капитального ремонта двигателя, но это не всегда так, аналогично малый пробег не может говорить об исключении необходимости в проведении капитального ремонта двигателя.

На ресурс работы двигателя очень влияет правильная эксплуатация и своевременное обслуживание. Несвоевременность обслуживания может значительно сократить ресурс работы двигателя.

Признаки износа двигателя

Такой признак, как повышение расхода масла говорит об износе поршневых колец и направляющих втулок клапанов (прежде чем делать такие выводы обязательно проверьте системы двигателя на наличие утечек моторного масла).

Следующим шагом диагностики двигателя будет измерение компрессии в цилиндрах двигателя, проверка герметичности камер сгорания.

Повышенный шум работы двигателя , лишние стуки могут быть причиной износа вкладышей коренных или шатунных подшипников. Точная диагностика двигателя предполагает измерение давление масла в системе с помощью манометра, для этого следует вывернуть датчик давления, провести замеры и сравнить их с техническими характеристиками двигателя.

Если давление масла в системе низкое – износ масляного насоса или опорных подшипников.

в блоке цилиндров,

головке блока являются

показателем к замене детали,

но существует способ ремонта

трещин блока цилиндров двигателя

Совокупность признаков повышенного износа двигателя, таких, как потеря мощности двигателя, неравномерная работа двигателя, повышенный шум работы, повышенный расход топлива и масла указывают на необходимость проведения капитального ремонта двигателя.

Капитальный ремонт предполагает восстановление деталей двигателя до технического состояния, указанного в технических характеристиках нового двигателя.

Капитальный ремонт состоит из следующих этапов :

— Замена поршневых колец ;

— Хонингование цилиндров двигателя ;

— Установка новых поршней ;

— Шлифование коленчатого вала ;

Проведение капитального ремонта дает новую жизнь вашему двигателю и приводит его технические характеристики к номинальным характеристикам.

Проведение капитального ремонта может затянуться на 2-3 недели, так как для ремонта и восстановления деталей (шлифования, расточки) может понадобиться много времени.

Заранее надо определиться с перечнем проводимых ремонтных работ и позаботится о наличии специального оборудования и инструментов. Очень важным для проведения капитального ремонта может оказаться наличие специальных приспособлений, которые значительно облегчают работу по ремонту двигателя. Проверьте наличие всех необходимых запчастей.

Самая дорогая деталь двигателя — блок цилиндров. Диагностика блока цилиндров является определяющим фактором для проведения капитального ремонта. Здесь существует альтернатива — восстановить блок цилиндров или купить блок цилиндров. И эту задачу надо решить после тщательной проверки блока цилиндров двигателя.

Капитальный ремонт двигателя автомобиля состоит из:

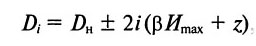

При проведении капитального ремонта двигателя часто сталкиваешся с проблемой повреждения резьбы (например, вы хотите плотно затянуть гайку крепления водяного насоса к блоку цилиндров, перетянули).

Как восстановить резьбу?

1) Чистка двигателя

3) Диагностика двигателя

Нормальная работа двигателя подарит вам наслаждение при вождении автомобиля.

Есть специальные сервисы, которые занимаются ремонтом двигателей в удобном для вас месте. Такие сервисы очень полезны, если ваш автомобиль вышел из строя где-нибудь в дороге.

Капитальный ремонт двигателя автомобиля состоит из ряда технологических операций , таких как расточка блока цилиндров, шлифовка коленчатого вала, шлифовка головки блока цилиндров, капитальный ремонт.

Во время диагностики специалисты сто должны обсудить с автовладельцем вопросы по восстановлению деталей двигателя и их замене.

Как ремонтировать блок цилиндров двигателя?

Восстановление блока цилиндров заваркой,

способ заделки трещины блока цилиндров эпоксидкой.

Одним из успешных факторов, которые влияют на качественный ремонт и обслуживание двигателя является:

Процесс хонингования цилиндров двигателя

Процесс хонингования цилиндров двигателя

Хонингование цилиндров двигателя – это процесс окончательной обработки поверхности детали, который представляет собой финишную операцию капитального ремонта двигателя. Хонингование представляет собой один из процессов, которые включает в себя восстановление гильз цилиндров.

Для чего нужен процесс хонингования цилиндров двигателя?

Хонингование производят в целях уменьшения шероховатости стенок цилиндров, улучшения приработки поршневых колец и самим поршней. Процесс хонингования увеличивает срок службы деталей цилиндро-поршневой группы.

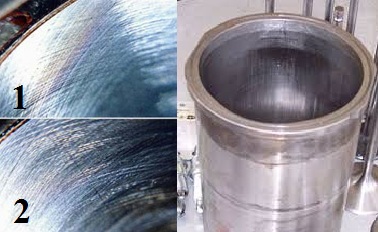

Процесс эксплуатации двигателя сопровождается постепенным износом, потерей первоначального состояния, первоначальной формы. Износ цилиндров сопровождается появлением рисок и царапин на внутренних стенках гильз цилиндров, его определяют методом замеров конусности и овальности. Поэтому одним из этапов по восстановлению цилиндров двигателя является диагностика гильз цилиндров двигателя.

В случае повышенного износа цилиндров двигателя принимают решение провести капитальный ремонт и выбрать способ восстановления гильз цилиндров. Капитальный ремонт цилиндров двигателя заключается в растачивании цилиндров до 1 ремонтного размера. После расточки необходимо провести процесс хонингования – финишный этап обработки цилиндров, что улучшит поверхность, доведя ее шероховатость до требуемых значений.

В процессе хонингования детали цилиндро-поршневой быстрее и качественнее прирабатываются друг к другу, что уменьшает дальнейший износ деталей, повышает эффективность их работы и увеличивает ресурс их работы. Качественная приработка деталей

способствует увеличению компрессии в цилиндрах, срока службы двигателя, эффективности работы.

Хонингованием можно назвать процесс при котором на стенках цилиндров двигателя образовывается специальная сетка, которая предназначена для удержания моторного масла на стенках цилиндра, в результате чего пара трения смазывается лучше.

Процесс хонингования двигателя, подробности

Процесс хонингования цилиндров двигателя состоит из двух частей.

черновая обработка цилиндров (обработка цилиндров крупным абразивом)

Окончательная обработка цилиндров (финишная обработка мелкозернистым абразивом)

Для хонингования цилиндров используются алмазные и керамические бруски. Алмазные бруски зарекомендовали себя благодаря своей долговечности и эффективности. После процесса хонингования двигатель подвергается мойке и финишной чистке абразивными пастами. Окончательная цель процесса хонингования – гладкая поверхность цилиндров.

Условия работы и виды изнашивания

Условия работы и виды изнашивания гильз цилиндров

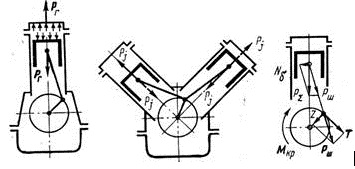

Исходя из функционального назначения, гильзы цилиндров относятся к главным элементам поршневых ДВС и являются наиболее ответственной деталью ЦПГ. Стенки внутренней полости гильзы служат направляющими для поршня при его перемещениях между крайними положениями и соприкасаются с пламенем и горячими газами, достигающими температуры 1500-2500C. Гильза цилиндра работает в условиях резкопеременных давлений в надпоршневой полости. Поршень при перемещении действует на гильзу с боковой силой Nб и в конце каждого хода, перекладываясь с ударом о стенку гильзы, меняет направление своего движения, причём в мёртвых точках скорость его равна нулю, а потом нарастает до максимума, составляющего в автомобильных двигателях до 25 м/с при номинальной частоте вращения коленчатого вала и снова уменьшается до нуля в смежной мёртвой точке. Такое неравномерное движение поршня и связанного с ним комплекта подвижных деталей порождает переменные по величине и направлению силы инерции Pj возвратно-движущихся масс, действующие вдоль оси цилиндра. Силы давления газов Pгв надпоршневой полости одинаково действуют как на поршень, так и на головку блока и стенки цилиндра, при этом всегда, имея равную себе величину и направление, эти силы взаимно уравновешиваются внутри системы.

Рис.Силы, действующие на детали ЦПГ.

На долю гильз цилиндров из-за воздействия высоких механических и тепловых нагрузок приходится значительная часть отказов двигателей. Основные составляющие эксплуатационного износа цилиндров автомобильных двигателей приводятся в табл..

Таблица. Составляющие эксплуатационного износа гильз цилиндров, %

От нормального теплового

От пониженного теплового

* — включая неустановившиеся режимы работы двигателя по оборотам и нагрузке

Износ пары трения гильза цилиндра – поршневое кольцо проявляется в сложном многообразии форм и зависит от большого количества одновременно действующих факторов: условий эксплуатации двигателя, наличия граничных условий смазки, агрессивности среды, качества очистки воздуха, топлива и смазочного материала, сочетания материалов элементов пары трения, их механических и теплофизических свойств, характера микрорельефа, качества их покрытия, условий приработки и т.д. Результаты многих исследований [] позволяют утверждать, что при возвратно–поступательном скольжении в паре происходят интенсивные пластические деформации, которые приводят к искажению кристаллической решётки металла и ускорению диффузионных процессов. Кроме того, наружная поверхность гильз подвергается явлениям коррозии и кавитации. Поэтому гильзы цилиндров должны обладать большой механической прочностью, повышенной жёсткостью и хорошо противостоять различным видам изнашивания.

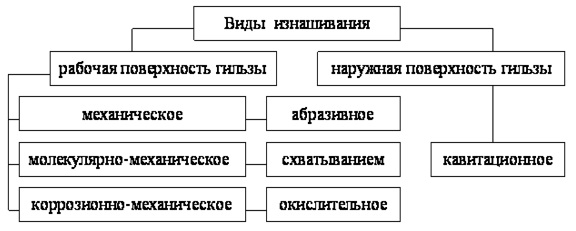

Каждый из видов изнашивания редко встречается в чистом виде. Обычно они проявляются комплексно. Характерные для гильз цилиндров виды изнашивания представлены на рис.

Виды изнашивания

Рис..Виды изнашивания гильз цилиндров

Следует сказать, что любой из этих видов изнашивания может оказаться соответственно ведущим или сопутствующим в зависимости от условий и режимов работы двигателя при эксплуатации автомобиля.

Абразивное изнашивание гильз цилиндров

Абразивное изнашивание гильз цилиндров

Несмотря на то, что вопрос о ведущем виде изнашивания гильз цилиндров автомобильных двигателей является дискуссионным, данные результатов различных исследователей показывают большую роль абразивного изнашивания для данной детали при эксплуатации [ ]. Абразивный износ гильз имеет общие закономерности с абразивным износом других деталей машин.

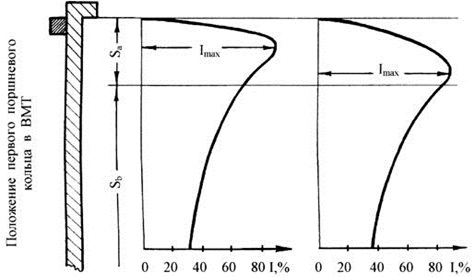

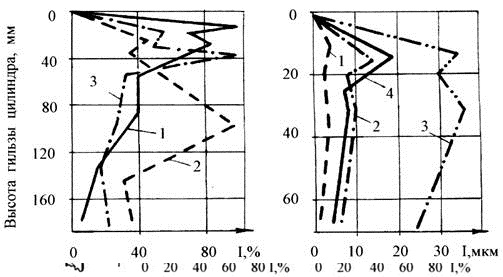

Характер абразивного износа гильз цилиндров наглядно демонстрируется нормальной эпюрой распределения износа по образующей цилиндра (рис. ,а). В подавляющем количестве случаев она имеет максимум в зоне положения первого поршневого кольца в ВМТ. Ниже этой зоны величина износа снижается и остаётся практически постоянной по всей длине гильзы [ ]. Продолжительность работы цилиндров определяется величиной износа в зоне Sа. Интенсивное изнашивание этой зоны вызывается большим влиянием режимов работы двигателя, значительно худшими условиями смазки, температуры воздуха на впуске и т.д. Поэтому довольно часто с изменением внешних условий и динамических параметров воспламенения и сгорания топлива эпюра износа гильз изменяется: максимальный износ несколько смещается вниз по ходу поршня в пределах зоны Sа (рис. ,б), что вызвано увеличением периода задержки воспламенения топлива, удалением от ВМТ момента появления максимального давления в цилиндре и прижатия поршневого кольца к стенке этим давлением.

Рис. [1 ]. Эпюра износа гильз цилиндров двигателей:

а – нормальная эпюра; б – со смещением пояса максимального износа при изменении режимов работы двигателя и внешних условий.

Автор работы, считает преувеличенным влияние на долговечность гильз износа на участке Sb и внешних условий эксплуатации двигателя, изменение которых сопровождается возрастанием скорости изнашивания гильз на этом участке по сравнению с участком Sa, так как износ гильзы в зоне Sa при этом не увеличивается или увеличивается незначительно. При этом абразив, вызывающий износ в зоне Sb, резко повышает количество продуктов изнашивания в работающем моторном масле даже при незначительном увеличении скорости изнашивания этого участка, поскольку его площадь намного больше площади зоны Sa.

Кроме режимов работы двигателя и внешних условий на характер износа при абразивном изнашивании также имеет значение источник проникновения абразивных частиц: от пылевых частиц, поступающих с воздухом и топливом, происходит изнашивание в первую очередь в верхней части, а в случае их попадания с моторным маслом – максимальный износ имеет средняя часть гильз цилиндров в зоне Sb и эпюра износа принимает бочкообразный характер (рис. ,а).

Влияние концентрации абразивных частиц, поступающих в цилиндры двигателя с топливом, на величину и форму эпюры износа показана на рис. ,б. В каждом конкретном варианте эксплуатации двигателя эпюра износа гильзы по образующей также принимает форму, характерную для данных условий.

Рис. [ 2]. Износ гильз цилиндров двигателя ЗИЛ-130 по образующей:

а) в % от максимальной величины при искусственной подаче пыли: 1-с воздухом; 2-с моторным маслом; 3-с топливом; б) при работе на бензине с различным содержанием механических примесей (после 7 тыс.км пробега): 1- 0%; 2- 13,5 г/т (0,00135%); 3- 40 г/т (0,004%); 4- средний эксплуатационный износ.

При рассмотрении системы «деталь-абразивная частица-деталь» отмечается взаимное влияние твёрдостей на износостойкость сопряжённых деталей. Из практики эксплуатации автомобильных двигателей хорошо известно, что применение хромового покрытия (до 200 мкм) рабочей поверхности поршневых колец либо повышение твёрдости гильз цилиндров (закалка их рабочей поверхности до 40-50 HRC) приводит к одновременному снижению износа и кольца, и гильз цилиндров [ ] особенно при ведущем абразивном износе. Вместе с тем, авторы работы [ ] при исследовании 50 дизелей КамАЗ-740 установили: наибольшее количество натиров (72%) даёт первое поршневое кольцо, 20% — второе и лишь 8% — маслосъёмное.

Исследования по оценке износостойкости гильз цилиндров, изготовленных из различных материалов в условиях преобладания абразивного износа показывают, что износостойкость растёт в следующем порядке: гильзы из серого чугуна, с нирезистовой вставкой, из чугунных легированных сплавов. Эти результаты свидетельствуют о том, что твёрдость не является единственной характеристикой механических свойств материалов, определяющей их износостойкость, так как твёрдость нирезиста даже несколько ниже (156-197 HB), чем у серого чугуна (180-230 HB).

Кроме того, ресурс работы двигателя зависит от равномерности износа всех гильз цилиндров, установленных на двигателе, что также немаловажно при ведущем влиянии абразивного износа. Ведь эти износы, как известно, крайне неравномерны и могут отличаться в 2 и более раз. Так, авторы работы экспериментально подтвердили для двигателя ЯМЗ-238, что вследствие конструктивных особенностей и несовершенств различный износ может быть не только между гильзами в правом и левом ряду двигателя, но и гильзами одного ряда. Причиной разности величины износа между рядами, в данном случае, послужило то, что в левый ряд двигателей ЯМЗ масла забрасывалось в 1,5 – 1,7 раза больше, чем в правый, а из-за несовершенства конструкции системы подачи воздуха разность величины износа между цилиндрами одного ряда иногда была в 2-5 раза выше, чем в среднем по двигателю.

ИССЛЕДОВАНИЕ ДЕФЕКТОВ КОЛЕНЧАТОГО ВАЛА

ИССЛЕДОВАНИЕ ДЕФЕКТОВ КОЛЕНЧАТОГО ВАЛА

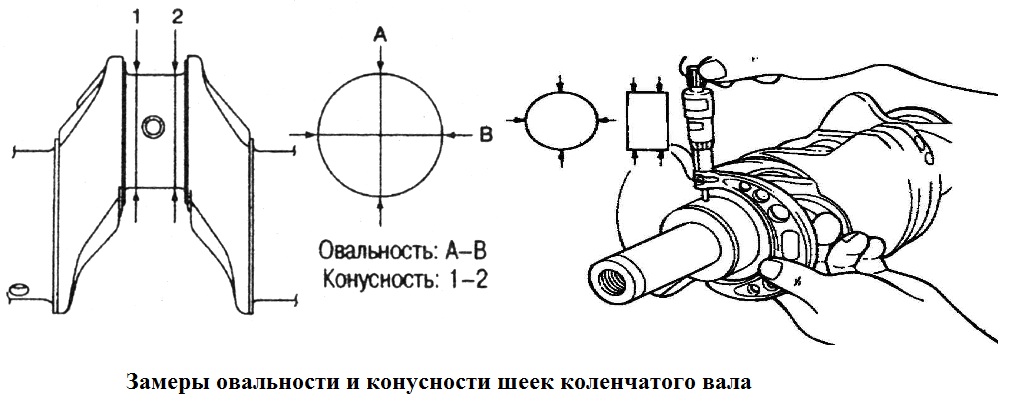

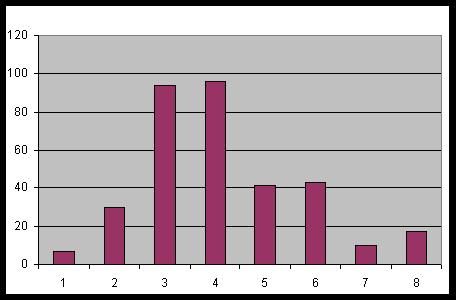

Износы деталей изучались на двигателях поступивших в капитальный ремонт на один из Харьковских авторемонтных заводов. Изучению подлежали износы основных деталей, лимитирующих срок службы двигателя, а именно: коренные и шатунные шейки коленчатого вала. Износы коленчатого вала определялись по износу коренных и шатунных шеек. Измерения проводились микрометром в двух поясах и двух перпендикулярных плоскостях. Результаты измерений и схема замеров по каждому коленчатому валу приведены в микрометражных картах.

Чтобы определить неравномерность износа шейки коленчатого вала необходимо получить разницу диаметров в поперечном сечении или продольном сечении. Предельные значения отклонений по овальности и конусности составляют 0,01 мм.

Данные микрометражных карт коленчатого вала позволяют установить следующие показатели:

1. Максимальный и минимальный износ коренных и шатунных шеек коленчатого вала.

2. Максимальную овальность и конусность шатунных шеек. Результаты обработки микрометражных карт по износу шеек коленчатых валов сведены в таблицу 1

Таблица 1 — Результаты обработки микрометражных карт по износу шеек коленчатых валов.

Износы и способы восстановления коленчатых валов

При достижении таких износов эксплуатация двигателей становится невозможной или не экономичной и тогда двигатель направляется в капитальный ремонт. Существует несколько видов ремонта коленчатого вала из которых можно выделить основные способы восстановления коленчатого вала.

Полученные нами результаты изучения износа двигателей поступивших в капитальный ремонт показали, что у подавляющего большинства этих двигателей износы коленчатых валов (коренных и шатунных шеек) не достигли своих предельных значений. Только один двигатель из шести КамАЗ-740 имеет износ близко к предельно-допустимому. Износ этого двигателя в плоскости проходящей через ось коленчатого вала составляет 0,38 мм. У всех других двигателей износ коренных и шатунных шеек коленчатого вала составляет 0,08-0,10 мм. Это в два и более раз меньше предельного значения этих деталей.

Полученные результаты лишний раз подтверждает, что большинство двигателей поступают в капитальный ремонт не по причине естественного износа двигателя, а по причине преждевременного появления трещин, задирав и.т.д. Немаловажной задачей исследования является еще изучение одного из главных факторов качества поверхности–шероховатости. Увеличение шероховатости трущихся поверхностей подвижных сопряжений ведет к удлинению периода обработки и повышенным износам. На основании замеров шероховатости шеек коленчатого вала установлено, что шероховатость коренных шеек составляет Нск=0,80 0,85 мк, а шероховатость шатунных шеек составляет Нск=0,7 -0,8 мк. Таким образом, шероховатость коренных шеек соответствует 7 классу, а шатунных 8 классу чистоты поверхности по ГОСТ 2789-51. Различие шероховатости коренных и шатунных шеек объясняется тем, что шлифовка их производится на различных станках и один из них обеспечивает большую по сравнению с другим шероховатость.

Ухудшение частоты поверхности шеек коленчатого вала, как показывают исследования к.т.н. И.Б.Гурвича приводит к разрушению приработки рабочих поверхностей вкладышей подшипников. Он указывает, что на вкладышах, работающих в паре с шатунными шейками, исходная частота которых достигала Нск=0,56 мк (8 класс) были отмечены следы местного потемнения и выкрашивания баббитового слоя. Кроме этого следует заметить, что продолжительность приработки при ухудшении частоты поверхности будет увеличиваться а следовательно двигатель после ремонта будет получать 100 % нагрузку, что подвергнет повышенному износу коренные и шатунные шейки коленчатого вала.

Также проводились исследования по износу составных частей коленчатого вала и количественная оценка ресурсов двигателей. Целью данного исследование было узнать, какие дефекты возникают при эксплуатации двигателя. Исследование показали, что при эксплуатации коленчатого вала были обнаружены следующие дефекты: износ шатунных шеек 96 % и коренных шеек 94 %, следом идет износ шпоночного поза 50%, износ отверстия под направляющий штифт 17 %, изгиб вала 10 %, и трещины 7 %. Что касается исследований количественной оценки ресурсных отказов двигателей.

Исследования показали, что при эксплуатации двигателя больше всего изнашиваются шейки коленчатого вала и вкладыши подшипников скольжения, также возникают обрывы шатуна с его болтами, обрывы болтов крепления маховика, обрыв поршня.

После выше перечисленных исследований, мы провели испытания материалов на прочность. Вследствие сложности и многообразия процессов трения и изнашивания, как по характеру протекающих физико-химических процессов, так и по взаимосвязи различных факторов их исследования во многих случаях целесообразно проводить на специальных моделирующих установках.

Наличие в настоящее время большого количества всевозможных методов и установок для испытания материалов на трение и изнашивание объясняется многообразием существующих условий трения и изнашивания, которые приходится моделировать.

Эксперимент в условиях эксплуатации, как правило, обходится значительно дороже, является более трудоемким и не всегда позволяет понять внутренние связи сложного процесса.

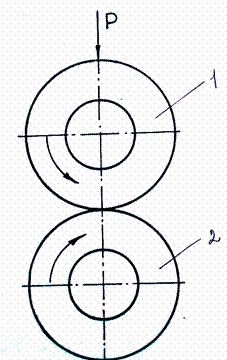

Для удешевления испытаний на контактную прочность и износостойкость пар трения, работающих в условиях трения качения с проскальзыванием, в качестве модели обычно используют роликовую пару, в которой вкладыш- шейка коленчатого вала имитируют двумя роликами. Такая пара трения позволяет создать роликовую аналогию натурного узла вкладыш- шейка коленчатого вала. В основе роликовой аналогии лежит представлении об общности физико-механических процессов, происходящих в зоне контакта вкладыша с шейками коленчатого вала. При взаимном обкатывании роликов с некоторым проскальзыванием в зоне их контакта возникает условие работы материала, соответствующие как-либо одной точке линии контакта.

В лабораторных условиях роликовую модель реализуют на специальных роликовых машинах (МИ-1М, СМЦ-2, СМТ-1) которые отличаются простотой конструкции, малыми габаритами, высокой производительностью.

При проведении лабораторных испытаний возникает необходимость оценки адекватности получаемой информации той, которая может быть получена в условиях эксплуатационных испытаний.

При проведении исследований пары вкладыш-шейка коленчатого вала на роликовых моделях в общем случае явными критериями является следующее:

1) материалы вкладыш- шейка коленчатого вала (физико-химические свойства);

2) максимальное контактное давление (удельная нагрузка);

3) степень проскальзывания;

4) скорость качения;

5) коэффициент нагрузки;

6) скорость приложения динамической составляющей;

7) температура в контакте и объемная температура

Выбор материалов образцов при проведении лабораторных испытаний занимает важное место среди всех решаемых вопросов при моделировании реального узла трения. Обусловлено это прежде всего, некоторым не совпадением процессов, происходящих в контакте роликов на модели и в натурном узле, из-за влияния масштабного фактора. Разница в размерах образцов и реальных тел является причиной температурного различия в контакте и в объеме материалов пары. Поэтому в инженерной практике не зависимо от масштабного фактора и физических параметров материалов при моделировании процесса внешнего трения и изнашивания применяют те же материалы, что и в натурных узлах трения.

При проведении лабораторных испытаний как известно стремятся максимально воссоздать условия работы натурного узла. При испытании на трение и изнашивание конечный результат представляет собой износ, который, однако, может быть следствием различных видов изнашивания. Поэтому вопрос о критериях соответствия видов изнашивания, наблюдаемого в условиях эксплуатации, и при испытаниях того же материала в лабораторных условиях является существенным.

Б.И.Костецкий, например, критерий соответствия вида изнашивания образца на лабораторной машине и детали в условиях службы сводит к сопоставлению результатов металловедческого исследования; виды внешних поверхностей, микро и макроструктуры и механические свойства поверхностей слоев при одинаковых материалах должны быть одинаковыми.

При моделировании пары вкладыш-шейка коленчатого вала использовалась роликовая аналогия натурного узла. Испытания проводились в условиях качения с проскальзыванием при отсутствии в контакте смазочного материала или иных веществ. Схема испытаний представлена на (рис 1).

Рисунок 1 — Схема испытаний роликов

Испытания по изнашиванию начинались с приработки роликов. Продолжительность приработки для каждой пары роликов определялось двумя условиями. Прилегание образцов к контр образцам по линии соприкосновения должно происходить на длине не менее 95 % от длины линии контакта. Выполнение второго условия определялось на основании строившихся точечных диаграмм. Продолжительность приработки для пары роликов составляла 2-3 часа. К концу периода приработки интенсивность изнашивания стабилизировалась, что свидетельствовало о завершении процессов формирования вторичной шероховатости поверхностей роликов, и структуры поверхностных слоев роликов соответствующих условиям трения.

Установка пары роликов на машину трения для проведения каждого эксперимента осуществлялась одними и теми же торцами к базовым торцевым поверхностям валов машины.

Оба ролика пары устанавливались на шпонках во избежание произвольного проскальзывания. Необходимость такого дополнительного крепления роликов была установлена предварительными опытами.

При проведении экспериментальных исследований на трение и изнашивание выбор испытательной нагрузки является одним из ответственных моментов. Случаи, когда моделируемая пара трения в натурном узле работает при постоянной величине нагрузки крайне редко. Как правило, нагрузка либо изменяется или вообще не подчиняется никакой закономерности. В таких случаях величину испытательной нагрузки приходится принимать в определенной степени произвольно, руководствуясь при этом априорной информацией об условиях и особенностях работы узла трения

При моделировании всегда стремятся как можно полнее воссоздать условия взаимодействия реальных деталей. Учесть все факторы не представляется возможным. Важно не упустить наиболее существенные моменты, которые могут влиять на достоверность получаемых результатов.

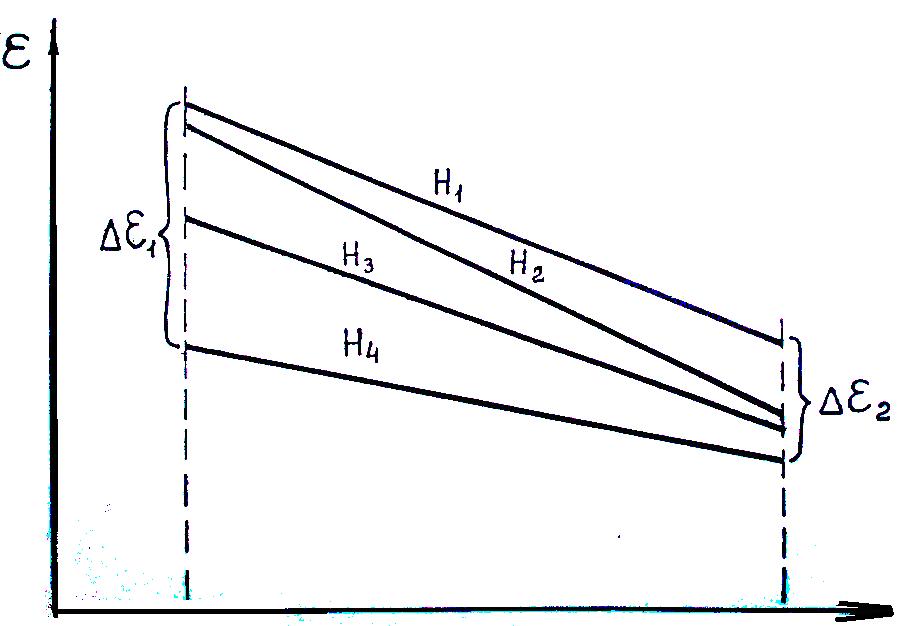

Сточки зрения повреждаемой поверхности трения и скорости протекания естественного процесса изнашивания наиболее неблагоприятным будет вариант, когда нагрузка будет максимальна. На рисунке 2 представлена схема динамического ряда износостойкости металла.

Рисунок 2 — Динамический ряд износостойкости металла

P-нагрузка; q-давление; V-скорость; T-температура; H-твердость

Также проводилась исследования по динамике износа коренных и шатунных шеек коленчатых валов транспортной техники рисунок 2 Фактически наработка нового двигателя до отправки в капитальный ремонт, например двигателя КамАЗ-740 составляет 110-160 тыс. км, а между ремонтом 50-70 тыс.км. Хотя согласно ГОСТ 23965-79 ресурс двигателей после капитального ремонта по сравнением с ресурсом нового двигателя должен быть не ниже 80 %. ГОСТ 23965-79 определяет установленные ресурсы до капитального ремонта не менее 350 тыс. км для двигателей с рабочим объемом 11 л и 200 тыс. км- для дизелей автомобилей сельскохозяйственного назначения того же объема.

ДЕФЕКТЫ КОЛЕНЧАТОГО ВАЛА

ДЕФЕКТЫ КОЛЕНЧАТОГО ВАЛА

Рисунок 2.2.1 – Дефекты, возникающие в процессе эксплуатации коленчатых валов:

1-трещины; 2-увеличение длины шатунных шеек; 3-износ шатунных шеек; 4-износ коренных шеек; 5-износ шпоночного паза; 6-износ отверстия под подшипник первичного вала коробки передач; 7-изгиб вала; 8-износ отверстия под направляющий штифт

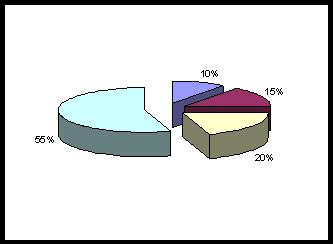

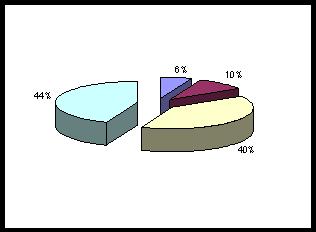

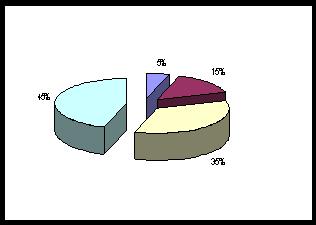

Результаты обработки микрометражных карт по износу шеек коленчатых валов показали, что только один двигатель из шести № 740 имеет износ близко предельно — допустимому. Износ этого двигателя в плоскости проходящей через ось коленчатого вала составляет 0,38 мм. У всех других двигателей износ коренных и шатунных шеек коленчатого вала составляет 0,08-0,10 мм. Это в два и более раз меньше предельного значения этих деталей. Полученные результаты лишний раз подтверждает, что большинство двигателей поступают в капитальный ремонт не по причине естественного износа двигателя, а по причине преждевременного появления трещин, задирав и. т. д. На рисунке 2.2.2 по результатам исследований изображена количественная оценка ресурсных отказов двигателей, %.

Рисунок 2.2.2 – Количественная оценка ресурсных отказов двигателей, %

А) ЯМЗ-238НБ, Б) КамАЗ-740, В) Д240

Исследования по динамике износа коренных и шатунных шеек коленчатых валов транспортной техники показали, что фактически наработка нового двигателя до отправки в капитальный ремонт, например двигателя КамАЗ-740 составляет 110-160 тыс. км, а между ремонтом 50-70 тыс.км. Хотя согласно ГОСТ 23965-79 ресурс двигателей после капитального ремонта по сравнением с ресурсом нового двигателя должен быть не ниже 80 %. ГОСТ 23965-79 определяет установленные ресурсы до капитального ремонта не менее 350 тыс. км для двигателей с рабочим объемом 11 л и 200 тыс. км- для дизелей автомобилей сельскохозяйственного назначения того же объема (рис 2.2.3)

Технология и организация ремонта двигателей в РОСТЕХСЕРВИС (стр. 1 )

|

Из за большого объема этот материал размещен на нескольких страницах: 1 2 3 4 5 6 7 8 9 10 |

Министерство сельского хозяйства Российской Федерации

ФГОУ ВПО Уральская государственная сельскохозяйственная академия

Кафедра технологии металлов и ремонта машин

Допустить к защите

канд. техн. наук, доцент

ТЕХНОЛОГИЯ И ОРГАНИЗАЦИЯ РЕМОНТА ДВИГАТЕЛЕЙ В

Дипломный проект

Пояснительная записка

110304.030000.027. ПЗ

Разработал студент ________ _______

Руководитель, канд. тех. наук, доцент ________ _______

(должность, уч. степень) (подпись) (дата)

Консультанты:

по экономической части, ________ _______

канд. экон. наук, доцент (подпись) (дата)

к. п.н., доцент (подпись) (дата)

доцент (подпись) (дата)

Нормоконтролер ________ _______

ассистент (подпись) (дата)

Министерство сельского хозяйства Российской Федерации

ФГОУ ВПО Уральская государственная сельскохозяйственная академия

Кафедра ТМ и РМ «УТВЕРЖДАЮ»

канд. техн. наук, проф.

на дипломное проектирование студента:

1. Тема: Технология и организация ремонта двигателей в Сервисном Центре «РосТехСервис».

утверждена приказом по академии № от « » _ 2009г.

2. Срок сдачи студентом законченного проекта « » 2009г.

3. Исходные данные к проекту: _______________________________________

4. Содержание расчетно-пояснительной записки

В дипломном проекте произведён анализ хозяйственной деятельности . Предложено приспособление для зажима и закрепления блоков цилиндров V-образных двигателей на столе фрезерно-расточного станка VB260M в процессе фрезерных и расточных работ В экономической части определён экономический эффект от внедряемого приспособления. Проведён анализ и разработаны мероприятия по вопросам обеспечения безопасности жизнедеятельности, а также охраны окружающей среды.

5. Перечень графического материала

В графическую часть дипломного проекта входят 9 чертежей.

6. Консультанты по проекту:

по экономической части, доц., канд. экон. наук ; по безопасности жизнедеятельности, доцент, к. п.н. ; по экологической безопасности, доцент .

7. Нормоконтролер В. В Крудышев

8. Календарный план

Наименование этапов работы

Оформление графической части

Руководитель дипломного проекта __________ _________________________

(подпись) (инициалы, фамилия)

Задание принял к исполнению __________ _________________________

(подпись) (инициалы, фамилия)

Дипломный проект: 105 с., 15 рис., 22 табл., 1 прил., 27 источников, 10 листов чертежей и плакатов.

ДВИГАТЕЛЬ, БЛОК ЦИЛИНДРОВ ДВИГАТЕЛЯ CATERPILLAR 3408, ТЕХНОЛОГИЯ РЕМОНТА БЛОКОВ ЦИЛИНДРОВ, ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ФРЕЗЕРОВАНИЯ ПРИВАЛОЧНОЙ ПОВЕРХНОСТИ БЛОКА ЦИЛИНДРОВ, ТРУДОЕМКОСТЬ, ТЕХНИКА БЕЗОПАСНОСТИ, ЭКОЛОГИЯ.

В дипломном проекте произведён анализ производственной деятельности

Рассчитан штат рабочих предприятия, площадь производственного цеха, подобрано ремонтно-оборудование.

Рассмотрен технологический процесс ремонта привалочной поверхности блока цилиндров двигателя Caterpillar 3408.

Разработано новое приспособление для установки и крепления V-образных блоков цилиндров, а так же произведен обзор существующих конструкций.

Приспособление может применяться на предприятиях по ремонту и обслуживанию автомобилей и строительной техники.

Эффективность модернизации определяется возможностью завода производить ремонт блока цилиндров двигателя Caterpillar 3408, чего ранее не делалось, а также повышением культуры труда. Годовой экономический эффект составляет 188550 руб., срок окупаемости – 0,06 года.

Проект отвечает требованиям экологичности, обеспечения безопасности жизнедеятельности на производстве.

1 Анализ производственно-хозяйственной деятельности предприятия

и обоснование темы проекта. 11

1.1 Краткая характеристика предприятия. 11

1.1.1 Деятельность организации. 11

1.1.2 Энергетическая база. 12

1.1.3 Ремонтная база. 12

1.1.4 Структурная схема предприятия. 13

1.1.5 Система оплаты труда. 14

1.1.6 Производственное подразделение. 15

1.1.7 Укомплектованность транспортом. 15

1.2. Анализ технико-экономических показателей предприятия. 16

1.3 Выводы и предложения. 21

2 Организация ремонта двигателей. 24

2.1 Годовая трудоемкость ремонтных работ. 26

2.2 Штат производственных рабочих. 27

2.3 Определение площади производственного помещения. 29

2.4 Подбор ремонтно-технологического оборудования. 31

3 Технология ремонта дизельного двигателя. 33

3.1 Технология ремонта блоков цилиндров. 34

3.1.1 Дефекты блоков цилиндров. 34

3.1.2 Описание технологии ремонта блоков цилиндров. 40

3.1.3 Определение режимов резания при фрезеровании привалочной поверхности блока цилиндров. 45

3.1.4 Определение норм времени выполнения операции фрезерования привалочной поверхности блока цилиндров. 50

4 Разработка приспособления для установки и крепления V-образных блоков цилиндров. 54

4.1 Обзор существующих конструкций станков и технологической оснастки. 54

4.2 Обоснование необходимости. 62

4.3 Предлагаемое приспособление для зажима и крепление блока цилиндров. 64

4.4 Расчет верхнего резьбового зажима. 65

5 Безопасность жизнедеятельности на производстве. 68

5.1 Анализ производственного травматизма на предприятии «РосТехСервис» 68

5.2 Меры, необходимые для повышения безопасности жизнедеятельности и охраны труда на предприятии «РосТехСервис». 73

5.3 Защитное оборудование и устройства применяемые на предприятие. 74

5.6 Должностная инструкция по охране труда слесаря-сборщика по изготовлению и ремонту деталей автомобиля. 75

5.7 Инструкция по технике безопасности при работе со станочным оборудованием. 77

5.8 Гигиена труда и промсанитария. 80

5.9 Пути совершенствования охраны труда на предприятии. 81

6 Охрана окружающей среды. 83

6.1 Охрана окружающей среды в условиях современного развития промышленности. 83

6.2 Анализ природоохранной деятельности и рекомендации на «РосТехСервис» 84

6.3 Экологическая экспертиза внедряемой разработки. 87

7 Технико-экономическая оценка проекта. 88

Список использованных источников. 94

Дальнейшее увеличение темпов роста экономики в России, которые сейчас выше чем в европейских странах, невозможно без развития логистики, транспортных коммуникаций и обновления автомобильного парка. Последнее обстоятельство требует эффективного реформирования всей системы технического обслуживания, которая обеспечивает использование, эксплуатацию, поддержание и восстановление работы автомобиля в течение всего «жизненного цикла».

Интенсивный темп увеличения автопарка в России обусловлен следующими причинами: возрастание покупательской способности; ввоз новых и подержанных автомобилей из-за рубежа; увеличение сроков эксплуатации автомобилей. Так, например, парк легковых автомобилей в 2004 году увеличился в 3,8 раза по сравнению с 1989 годом, парк грузовых автомобилей – в 3,3 раза. По прогнозу к 2010 году ожидается увеличение парка грузовых автомобилей и автобусов (по сравнению с 2004 годом) на 15,8%, парка легковых автомобилей – на 8,5%, а всего парка автотранспорта – на 11,5% (см. «Концепция развития автомобильной промышленности РФ», рассчитанной до 2010 года). Данный факт свидетельствует о необходимости дальнейшего развития профессионального сервисного обслуживания на промышленной основе.

Транспорт играет важнейшую роль во всех сторонах жизни страны. Без него невозможно представить работу ни одного промышленного предприятия, государственного учреждения, строительной организации, коммерческой фирмы, предприятия сельского хозяйства, воинской части.

Эффективность использования автотранспортного хозяйства в стране зависит от технического состояния автомобилей. Какой бы совершенной ни была конструкция машины, в процессе эксплуатации их надежность и другие свойства постоянно снижаются из-за влияния различных факторов, в результате появления неисправностей, которые приходится устранять при техническом обслуживании и ремонте. Условием их надежной работы является не только совершенство конструкции, но и высокое качество изготовления и ремонта.

Под ремонтом машин понимается комплекс технологических операций по восстановлению их исправности, а также ресурса машин или их агрегатов.

Ремонт автомобилей является объективной необходимостью, обусловленной невозможностью обеспечения одинаковых сроков службы деталей и сборочных единиц автомобиля при изготовлении и в процессе эксплуатации. В связи с этим нецелесообразно прекращать эксплуатацию автомобиля при выходе из строя отдельных деталей и сборочных единиц. Ремонт позволяет более полно использовать ресурс деталей автомобиля и продлить срок его службы.

Высокое качество работы авторемонтного производства опирается прежде всего на хорошее техническое оснащение, профессионализм персонала авторемонтной организации (АРО), продуманную планировку самой АРО. За рубежом, несмотря на достаточность автотранспортных средств (АТС), вопросам ремонтно-восстановительных работ (РВР) придается особое значение. Например, в США в 2005 году ремонтно-восстановительными работами занимались 30 тыс авторемонтных заводов (АРЗ) и мастерских при крупных грузовых автохозяйствах 46 тыс. специализированных авторемонтных мастерских (АРМ) общего пользования и более 197 тыс. СТО и автозаправочных станций (АЗС), на которых выполняют текущий ремонт. В результате автомобили работают практически без простоя. Кроме того, значительно повысился возраст автомобильного парка. Например, в России 17,6% парка грузовых автомобилей имеют возраст 10 и более лет, а в США -36,6 %.

В ряде стран распространен фирменный ремонт: например, шведская фирма «Вольво» скупает свои автомобили, требующие КР, восстанавливает их и продает по более низкой цене.

В Германии на заводах Даймлер—Бенц, выпускающих первоклассный автомобиль «Мерседес», за счет КР восстанавливают ежедневно 500—600 двигателей, различных по мощности (68л, с.) и компоновке (однорядный, У-образный и т. п.), с обеспечением ресурса 380 тыс км или предоставлением гарантии сроком на один год без ограничения пробега. При этом цена двигателя после КР — 60 % стоимости нового, если покупатель сдает ремонтный фонд (т. е. свой изношенный двигатель), или 80 % — без сдачи ремонтного фонда.

Во всех приведенных случаях после восстановления агрегатов они проходят испытания на стендах.

Основной задачей авторемонтных предприятий является то, чтобы с наименьшими затратами восстановить работоспособность автомобилей.

Автомобиль состоит из трёх основных частей : двигателя, кузова и шасси.

Наиболее сложным и важным агрегатом, от которого зависят многие технические и экономические показатели работы техники, является двигатель.

Двигатель – энергосиловая машина, преобразующая какой — либо вид энергии в механическую работу. Для движения автомобиля необходим двигатель — источник механической энергии. На абсолютном большинстве современных автомобилей установлены поршневые ( тепловые ) двигатели, называемые двигателями внутреннего сгорания, так как тепло, выделяющееся при сгорании топлива в цилиндрах, преобразуется в механическую работу.

Классификация поршневых двигателей внутреннего сгорания следующая :

1 по назначению – транспортные и стационарные ;

2 по способу осуществления рабочего цикла – четырёхтактные и двухтактные ;

3 по способу смесеобразования – с внешним смесеобразованием – карбюраторные или газовые и с внутренним смесеобразованием – дизели;

4 по способу воспламенения рабочей смеси – с принудительным воспламенением от электрической искры ( карбюраторные , газовые и др.) ; с воспламенением от сжатия ( самовоспламенение ) – дизели ;

5 по виду применяемого топлива – карбюраторные, работающие на бензине, дизели, работающие на тяжелом дизельном топливе, и двигатели, работающие на сжатом или сжиженном газе ;

6 по числу цилиндров – одноцилиндровые и многоцилиндровые ( двух-, трёх-, четырёх-, шести-, восьмицилиндровые и т. д.) ;

7 по расположению цилиндров – однорядные с вертикальным расположением цилиндров в один ряд, V-образные двухрядные с расположением цилиндров под углом и оппозитные с горизонтальным расположением цилиндров под углом 180º ( называемые еще с противолежащими цилиндрами ) ;

8 по охлаждению – с жидкостным или с воздушным охлаждением.

Повышение качества ремонта двигателя имеет важное значение, т. к. при этом увеличивается эффективность работы техники и снижаются расходы на эксплуатационные ремонты и др.

Именно поэтому в данном проекте рассматривается организации и технология ремонта двигателей в Сервисном Центре «РосТехСервис», ведь исправный двигатель – это гарантия надежной эксплуатации автомобиля.

1 Анализ производственно-хозяйственной деятельности предприятия

и обоснование темы проекта

1.1 Краткая характеристика предприятия

1.1.1 Деятельность организации

центр РосТехСервис» (другие допустимые наименования общества: СЦ «РосТехСервис») было основано в конце 2006 года. Организация находится по адресу г. Екатеринбург проезд Промышленный 6, на территории транс авто», имеет удобные подъездные пути, автостоянку.

Компания «РосТехСервис» является эксклюзивным дистрибьютором в России TM DAIFENG (КНР) по производству трубоукладчиков, дистрибьютором TM PENG PU (КНР) по производству бульдозеров, оказывает услуги по капитальному ремонту и сервисному обслуживанию импортной строительнной и горнодобывающей техники, осуществляет восстановление узлов и агрегатов ДВС.

C момента своего создания компания делает все возможное, чтобы обеспечить потребителям максимально полный комплекс услуг, начиная содействия в выборе машин и заканчивая обслуживанием техники торговых марок Komatsu, Cummins, Caterpillar, Liebherr, Mersedes Benz, Isuzu, Hitachi, Kato в течение всего срока их эксплуатации.

Торговый портфель компании:

· Продажа новой техники (трубоукладчики 40т, 70т, 90т; бульдозеры; самоходные краны).

· Продажа техники бывшей в эксплуатации Komatsu, Caterpillar.

· Гарантийное и послегарантийное обслуживание техники.

· Капитальный ремонт техники, узлов и агрегатов.

· Поставка запасных частей и комплектующих.

Все виды работ и услуг в «РосТехСервис» сертифицированы и лицензированы.

Услуги предоставляются в соответствии с Правилами предоставления услуг, положениями, требованиями нормативно-технической документации, утвержденными в установленном порядке и в соответствии с Законодательством РФ.

Основными клиентами СЦ «РосТехСервис» являются строительные организации многих городов России, такие как , ,, и др.

1.1.2 Энергетическая база

Предприятие обеспечивается электроэнергией от центральной линии «Горэлектросетей». Резервное питание для службы не предусмотрено, поскольку серьёзные перебои в питании электроэнергией попросту исключены, путем своевременных проверок и текущих ремонтов электролиний. В цехе имеется силовой электрощит и при необходимости можно отключить электроэнергию. Основными потребителями электроэнергии являются электродвигатели технического оборудования, вентиляционных установок, сварочного оборудования, компрессоров.

Паром и водой предприятие снабжается от центральной водопроводной и отопительной систем города Екатеринбурга.

1.1.3 Ремонтная база.

Ремонтная база в себя включает: цех для технического обслуживания и ремонта грузовых автомобилей и самоходной техники. Оснащенность участков оборудованием и специализированным инструментом в общем достаточная, все оборудование находится в рабочем состоянии. Основные станки для ремонта и восстановления двигателей итальянского производства фирмы. Работы по техническому обслуживанию и ремонту автомобилей проводятся слесарями, для текущего ремонта имеются мотористы, токари, шлифовщики высокой квалификации. Недостаток в рабочей силе предприятие не испытывает.

1.1.4 Структурная схема предприятия

Авторемонтное предприятие для успешной деятельности должно состоять из ряда структурных подразделений с определенными функциями и строго определенными взаимосвязями.

Вся ответственность по организации работ, рассмотрению претензий по качеству выполненной работы тем или иным работником, проведение инструктажей с персоналом по технике безопасности и охране труда, осуществляется техническим директорм.

Учет затрат по оплате счетов за электроэнергию и воду, выплата заработной платы рабочим, учет затрат на закупку расходных запчастей, материалов, спецодежды ведется бухгалтерией под личным контролем генерального директора.

Директор по сервисному обслуживанию организует и контролирует командировочные поездки работников.

Директор по производству осуществляет закупку техники и запасный частей, арендует технику, ведет контроль по оказанию услуг сторонним организациям.

Начальник цеха осуществляет контроль за качеством выполняемых работ, а также за техническим состоянием основного оборудовании.

Рабочие осуществляют техническое обслуживание и ремонт техники, получение на складе запчастей, необходимых для выполнения ремонтных работ, и доставку их на рабочие посты. А также транспортировку неисправных агрегатов, узлов и деталей снятых для ремонта.

1.1.5 Система оплаты труда

Для ремонтных рабочих на предприятии установлена Сдельно-премиальная система оплаты труда.

ЗП = ЗП прямая сдельная + % за перевыполнение плана

Премия выплачивается за своевременное выполнение плана работ.

Премиальные выплачиваются ежемесячно в размере до 40% из фонда материального поощрения.

При сдельной системе оплаты труда у работников создается заинтересованность в том, чтобы полностью использовать рабочий день, применять более передовые методы ремонта, развивать изобретательство и рационализацию.

Существует доплата за вредные условия труда, их размер составит до 5% от заработной платы.

Система оплаты труда оговаривается в трудовом договоре, а общий порядок, принятый в организации, утверждается приказом или распоряжением руководителя в виде Положения об оплате труда.

1.1.6 Производственное подразделение

Режим работы предприятия определяется числом рабочих дней в году, числом смен в сутки и продолжительностью рабочей недели и смены. Все составляющие режима работы, кроме числа смен, установлены трудовым законодательством. В данной организации: пятидневная рабочая неделя, 253 рабочих дня в году, а продолжительность рабочей смены — 8 часов, начало смены: 7.00, конец смены: 16.00.

Производственное подразделение имеет 10 основных зон и участков:

1. Зона ТО и ремонта автомобилей

2. Разборочно-моечный участок

3. Моторный участок

4. Обкаточный участок

5. Слесарно-механический участок

6. Участок диагностики и ремонта топливной аппаратуры

8. Склад запчастей

10. Санитарно-бытовое помещение

1.1.7 Укомплектованность транспортом

На предприятие имеется четыре автомобиля и один погрузчик, таблица 1.1.

Технология восстановления деталей двигателя

1. Восстановление блока и головки блока цилиндров

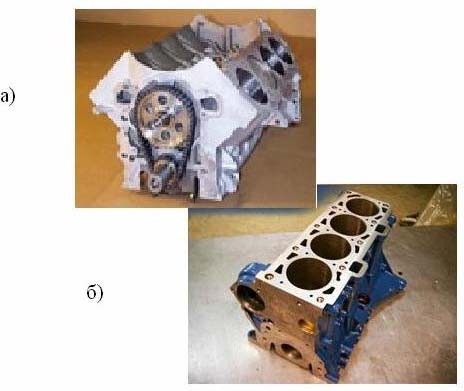

Блок цилиндров (рис. 1) служит основой двигателя. К его верхней части крепится головка блока. Блок цилиндров – литая деталь, как правило, из чугуна, реже – из алюминиевого сплава. Блок цилиндров выполняет ещё одну важную функцию – по отверстиям, которые в нём изготовлены, масло под давлением подаётся к местам смазки. ДВС с жидкостным охлаждением имеют также отверстия, по которым охлаждающая жидкость попадает в головку блока.

Рис. 1. Блок цилиндров ДВС: а – двухрядный V-образный; б – однорядный 4-цилиндровый

Технология восстановления

Для восстановления эксплуатационных свойств блока и головки блока цилиндров ДВС в общем случае применяют следующие технологические операции:

- предварительная мойка;

- расточка/ хонингование блока цилиндров;

- гильзование чугунного или алюминиевого блока цилиндров;

- расточка/ хонингование постели коленвала;

- шлифование плоскости блока цилиндров;

- электродуговая и холодная молекулярная заварка дефектов;

- микродуговое оксидирование;

- газотермическое напыление;

- опрессовывание блока и головки блока цилиндров;

- шлифование головок блока цилиндров;

- правка рабочей фаски седла клапана;

- притирание клапана;

- установка футорки под свечу.

Мойка деталей

Для этого используется автоматическая моечная машина контейнерного типа. Сверху и снизу барабана, в который укладываются детали, расположены две пары труб с установленными в них жиклерами, через которые под давлением подается разогретый до 90° специальный моющий состав, под действием которого приблизительно в течение 15 минут растворяются масляные отложения, смываются грязь и продукты износа с поверхностей деталей, после чего детали омывают проточной горячей водой в отдельной ванне. Далее впускные и выпускные каналы, камеры сгорания и привалочные плоскости головки блока цилиндров очищаются с помощью металлических щеток (рис. 2).

Рис. 2. Подготовка деталей к восстановлению: а – загрузка в моечную машину; б – очистка клапанов в головке блока цилиндров металлическими щетками

Дефектация

Во время дефектации тщательно изучается состояние деталей головки: визуальный осмотр тела головки блока цилиндров, измерение стебля клапана, биение тарелки клапана, промер внутренних

диаметров направляющих втулок клапанов, осмотр свечных отверстий, состояние резьбы шпилек, проверка плоскостности привалочных поверхностей и др. Для этого необходимо иметь целый ряд контрольно-измерительных приборов. Во время этой операции заполняется дефектационная ведомость, на основании которой формируется заключение о необходимом объеме работ.

2. Способы восстановления блоков цилиндров ДВС

- Расточка и хонингование цилиндров

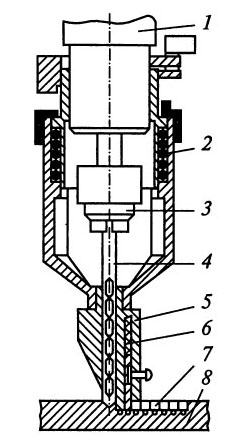

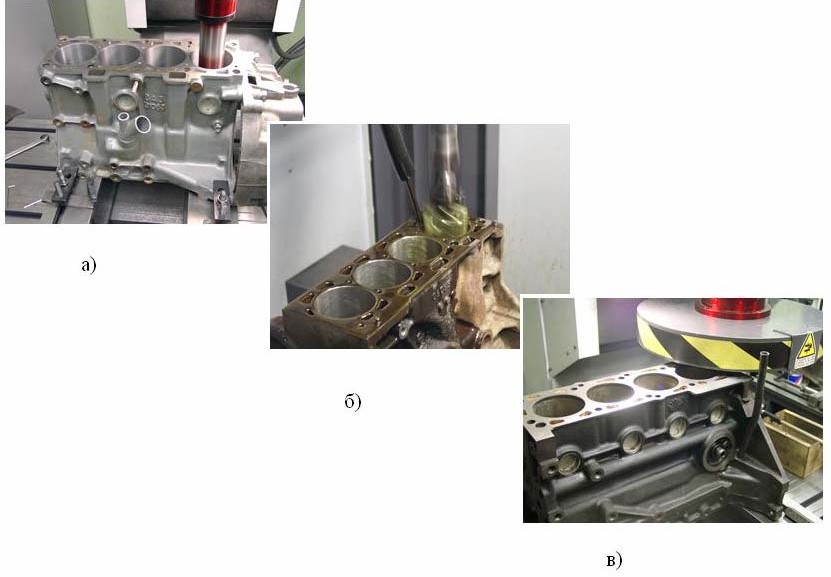

Для расточки рядных блоков используются специальные станки российского или импортного производства, дающие наиболее точные размеры цилиндров, например VB 182 M фирмы AZ. Шпиндель этого станка может перемещаться только по вертикали, поэтому базирование блока цилиндров относительно шпинделя осуществляется путем перемещения стола с закрепленным на нем блоком. При таком способе центрирования цилиндра погрешность базирования минимальная, однако производительность не самая высокая. Тем не менее на нынешний момент это наиболее распространенная схема (рис. 3, а).

Рис. 3. Восстановление блока цилиндров: а – расточка цилиндров; б – хонингование; в – фрезерование плоскости

V-образные блоки растачиваются от постели коленчатого вала. Для этого также лучше использовать станок американского производства FN фирмы Kwik-Way. Простота установки блока и автоматическое базирование шпинделя существенно увеличивают производительность данного оборудования при незначительном снижении точности базирования.

Хонингование – финишная операция, при которой обеспечивается необходимый размер цилиндра, достигаются минимальные отклонения от круглости и цилиндричности, формируются специальный микрорельеф и определенная структура металла на поверхности цилиндра. Используется хонинговальный станок AZ CH 150 (рис. 3, б).

Фрезеровка необходима для обеспечения плоскостности привалочных поверхностей, а также для устранения забоин и царапин на них (рис. 3, в). При сильном перегреве мотора механики, как правило, проверяют привалочную плоскость головки блока цилиндров, забывая про блок. Несмотря на то что головка деформируется значительно сильнее блока, пренебрегать проверкой плоскости блока не следует. Прогиб около 0,05…0,07 мм может являться причиной утечек охлаждающей жидкости или попадания ее в цилиндры.

- Восстановление чугунного блока цилиндров сваркой

Для восстановления цилиндров пользуются методом сварки. С этой целью проводят следующие работы. Удаляют дефектное место газовой резкой или механическими способами. Разделывают место под сварку. Сварка сопровождается предварительным и сопутствующим обогревом цилиндра, для чего приходится сооружать специальные печи с электрообогревом. Для ускорения сварки применяют электроды большого диаметра. Наложение слоев проводят с послойной проковкой шва пневматическим молотком-зубилом. Особенности ремонтной сварки чугунных изделий и материалы для ее осуществления приведены в пункте 3.7 учебного пособия.

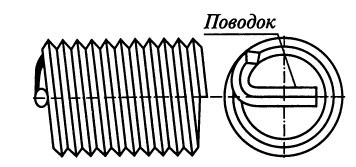

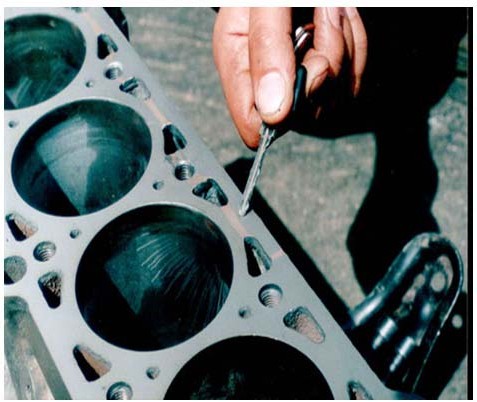

При заварке трещин в чугунных блоках (рис. 4) выполняют следующие операции:

- снятие с кромок трещин фасок с углом разделки 70…80°;

- грубая обработка фасок (желательно с образованием насечки);

- очистка места сварки от грязи, масла и ржавчины; подогрев подготовленных к сварке мест пламенем газовой горелки до температуры 900…950 °С;

- нанесение на подогретую поверхность слоя флюса (как правило, это бура кристаллическая);

- нагрев в пламени горелки конца латунной проволоки;

- натирание разогретой до плавления латунной проволокой горячих кромок трещины (латунь должна покрывать фаски тонким слоем);

- заварка трещины газовой горелкой с подачей латунной проволоки;

- медленный отвод пламени горелки от детали;

- закрытие сварного шва листовым асбестом или тефлоном.

Рис. 4. Разделка трещины в блоке цилиндров ДВС

3. Восстановление отверстий коренных опор чугунных блоков цилиндров двигателей комбинированным способом

Разработан ресурсосберегающий технологический процесс восстановления поверхности отверстий коренных опор чугунного блока цилиндров комбинированием электроискровой наплавки и нанесения металлополимерного покрытия, позволяющий обеспечить необходимую размерную, геометрическую и пространственную точность восстановления поверхностей и повторно использовать часть деталей, ранее подвергшихся выбраковке.

- Восстановление блоков цилиндров двигателей с помощью напыления

Напыление – один из наиболее интересных и эффективных способов нанесения защитных и упрочняющих покрытий на поверхность деталей. Это процесс, при котором наносимый материал в виде порошка или проволоки вводится в струю плазмы и нагревается в процессе движения с потоком газа до температур, превышающих температуру его плавления, и разгоняется в процессе нагрева до скоростей порядка нескольких сотен метров в секунду.

- Микродуговое оксидирование внутренней поверхности цилиндров из алюминиевого сплава

В настоящее время метод микродугового оксидирования является наиболее перспективным по сравнению с существующими технологиями нанесения покрытий на алюминиевые и магниевые сплавы и позволяет получать покрытия с высокими механическими, диэлектрическими и теплостойкими свойствами. Покрытия на алюминиевых и магниевых сплавах по износостойкости превышают все существующие материалы, используемые в современной технике.

- Восстановление «холодной» молекулярной сваркой

Восстановление поверхностей под упорные полукольца в блоке цилиндров традиционными способами связано с большими трудозатратами и иногда не обеспечивает необходимое качество восстановленной детали. Применение холодной молекулярной сварки для ремонта этой неисправности позволяет восстановить исходные геометрические размеры изношенной поверхности, свести к минимуму механическую обработку блока и все это в течение двух часов. Следует заметить, что можно восстанавливать как наружную, так и внутреннюю поврежденные поверхности.

4. Восстановление головок блока цилиндров двигателей

Полный цикл восстановительных работ гарантирует длительную и безупречную работу головок блоков цилиндров. Проводят следующие восстановительные операции:

- глубокая мойка и чистка головок от отложений нагара;

- заварка трещин;

- шлифовка поверхности прилегания;

- замена направляющих втулок клапанов;

- замена клапанов;

- замена седел;

- притирка клапанов;

- замена стаканов форсунок;

- проверка на герметичность прилегания клапанов и гидроиспытания на герметичность.

Заварка трещин на головке блока, изготовленной из алюминиевого сплава, вызывает особые затруднения вследствие технологических затруднений, возникающих при сварке алюминия, и высоких требований к точности размеров и формы самого изделия.

Присущие всем алюминиевым сплавам затруднения при электродуговой наплавке, связанные с наличием тугоплавкого окисла на поверхности основного и присадочного материалов, преодолеваются тщательной подготовкой перед сваркой проволоки (обычно методом травления в 10 %-ном растворе щелочи с последующей промывкой водой и просушкой) и механической зачисткой поверхности основного материала металлической щеткой или шабером. В процессе наплавки окисная пленка удаляется воздействием механизма «катодного распыления», возникающего при наличии обратной полярности сварочного тока. Однако в тех случаях, когда изделие работает в условиях масляной ванны или в условиях интенсивной смазки, требуется более тщательная подготовка основного материала: либо обжиг восстанавливаемой поверхности открытым пламенем, либо глубокая (до 0,5 мм) механическая обработка режущим инструментом.

Большие технологические затруднения при наплавке вызывают такие свойства алюминиевых сплавов, как высокий коэффициент теплопроводности и линейного расширения. Высокая теплопроводность материала изделия требует для получения гарантированного сплавления основного и присадочного материалов применение мощных источников тепла и форсированных режимов наплавки. При этом происходит интенсивный разогрев изделия, увеличивается глубина проплавления основного материала, что с учетом высокого коэффициента линейного расширения приводит к короблению самого изделия и, соответственно, к нарушению его эксплуатационных характеристик. Особенно высокие требования по части отсутствия коробления предъявляются именно к таким изделиям, как головки блоков цилиндров, где требуется обеспечить соосность посадочных отверстий с отклонением не более 0,05 мм. Существующие технологии восстановления таких изделий предусматривают использование предварительного подогрева с целью минимизации воздействия термического цикла сварки на основной металл, наложение каждого последующего валика с промежуточным охлаждением металла, что значительно уменьшает производительность процесса и увеличивает затраты.

Имеется опыт заварки трещин на головке блока ДВС автомобиля «ВАЗ», изготовленной из сплава АЛ25, с помощью трехфазной аргонодуговой сварки с применением присадочной проволоки, подключенной к средней фазе источника питания. Такой способ ремонта позволил устранить течь водяной рубашки без использования предварительного подогрева изделия и без нарушения его геометрических параметров.

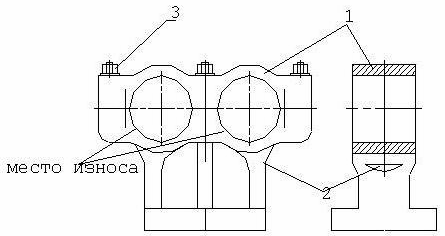

5. Восстановление опорной стойки распределительного вала дизельного двигателя

Опорная стойка распределительного вала двигателя предназначена для поддержания вала в горизонтальном положении и должна обеспечивать свободное вращение вала вокруг своей оси. Конструктивно опорная стойка выполнена из двух половин, одна из которых — нижняя – жестко закреплена болтовым соединением на головке блока двигателя, а вторая – верхняя – предназначена для фиксации распределительного вала в посадочном месте. Вместе они создают самосмазывающийся подшипник скольжения, который на внутренней поверхности имеет каналы для подачи смазки.

Опорная стойка распределительного вала (рис. 5) изготовлена из литейного алюминиевого сплава АЛ-9, который обладает хорошими литейными свойствами, герметичностью, сравнительно высокой прочностью и пластичностью. Возможность применения этого сплава в подшипниках скольжения обусловлена тем, что после проведения термообработки (закалка + старение) поверхность детали достигает твердости до 80 НВ.

Рис. 5. Конструкция опорной стойки распределительного вала: 1 – крышка подшипника; 2 – опорная стойка; 3 – гайки крепления

Во время работы двигателя при вращении распределительного вала подшипник скольжения воспринимает различные виды нагрузок и, несмотря на обильную смазку, изнашивается за счет истирания или увеличивает свои посадочные размеры за счет пластического деформирования при «биении» вала. Естественно, изношенные подшипники скольжения подлежат замене и последующему восстановлению эксплуатационных свойств.

Восстановление алюминиевых подшипников скольжения выполняется с помощью аргонодуговой сварки, но при этом возникает ряд затруднений, связанных как с особенностями сварки самого алюминия, так и с особенностями конструкции и требованиями, предъявляемыми к восстановленной детали.

Обеспечение необходимой твердости наплавленного слоя достигается применением присадочного материала, отличающегося по своему составу от основного материала. Технологический процесс наплавки опорной стойки распределительного вала судового дизельного двигателя предусматривает применение присадочной проволоки марки Св-1557. Если сплав АЛ-9 содержит кремния – 6 %, магния – 0,2 %, железа – 0,6 %, то проволока Св-1557 имеет следующий состав: магний – 5 %, марганец – 0,4 %, хром – 0,15 %, бериллий – 0,003 %. Чаще всего для получения более высоких показателей твердости наплавленного слоя осуществляют термообработку изделия – закалку и искусственное старение.

6. Технология наплавки опорной стойки распределительного вала

Для того чтобы повысить производительность процесса, уменьшить термическое влияние сварочной дуги на основной металл и уменьшить коробление изделия, была разработана технология наплавки посадочных мест подшипника скольжения опорной стойки распредвала судового двигателя с помощью трехфазной аргонодуговой сварки с перераспределением теплового потока от дуги между основным металлом и присадочной проволокой, подключенной к средней фазе трехфазного источника питания. Для наплавки используется специальный сварочный стенд, включающий источник питания трехфазной дуги УДГТ-315У2, сварочную горелку ГАСТ-5 с тремя степенями свободы, реостат балластный РБ-6, сварочный стол с перемещающейся от электропривода кареткой, ножной пульт управления, механизм подачи присадочной проволоки, контрольно-измерительные приборы, баллон с аргоном, снабженный газовым редуктором и расходомером. Технологический процесс наплавки включает следующие операции.

1. Подготовить присадочную проволоку для наплавки: диаметр проволоки 2 мм, марка проволоки Св-1557:

- травить в 10 %-ном растворе NaOH в течение 10 минут;

- промыть проточной водой и просушить струей воздуха.

2. Подготовить посадочную поверхность опорной стойки к наплавке:

- удалить верхний слой металла на глубину 0,5 мм по всей поверхности наплавки фрезой на горизонтально-фрезерном станке;

- собрать отдельные половины подшипников (верхние и нижние) в ряд по 12 штук в каждом в специальном зажимном приспособлении, прокладывая между каждой половиной медную пластину соответствующей конфигурации и толщиной 2 мм;

- зачеканить маслоканалы кусками медной проволоки диаметром, соответствующим диаметру канала;

- протереть фрезерованные поверхности собранных блоков подшипников ветошью, смоченной этиловым спиртом;

- установить собранные блоки на сварочный стол и закрепить так, чтобы наплавку можно было вести по образующей поверхности.

3. Включить источник питания трехфазной дуги УДГТ-315У2 с предварительной продувкой аргоном сварочной горелки ГАСТ-5.

4. Подключить через балластный реостат к средней фазе источника питания посредством скользящего контакта (мундштука) присадочную проволоку.

5. Установить параметры режима наплавки: ток в электродах

- 110 А, ток через балластное сопротивление – 140 А, расход аргона

- 8 л/мин, скорость наплавки – 15 м/ч, скорость подачи проволоки

- 45 м/ч, установочная длина дуги – 4 мм.

6. Подвести место начала наплавки под сварочную горелку и зажечь с помощью осциллятора межэлектродную дугу.

7. Замкнуть присадочную проволоку на изделии непосредственно под электродами сварочной горелки.

8. Включить с помощью ножного пульта управления основную дугу и развести сварочную ванну, соизмеримую с диаметром присадочной проволоки (4…5 мм).

9. Задать перемещение сварочной каретке и одновременно подачу присадочной проволоки и наплавить валик по всей длине собранного блока подшипников.

10. Повернуть зажимное приспособление вокруг своей оси таким образом, чтобы последующий валик перекрывал предыдущий не менее чем на четверть его ширины.

11. Повторить операции с 6 по 10 до тех пор, пока не будет наплавлена вся поверхность подшипника скольжения опорной стойки.

Используя эффект разделения теплового потока трехфазной дуги между присадочной проволокой и основным металлом, можно наплавлять как в автоматическом, так и в ручном варианте детали из алюминиевых сплавов сложной формы и с малой толщиной стенки.

7. Плазменная наплавка впускных и выпускных клапанов

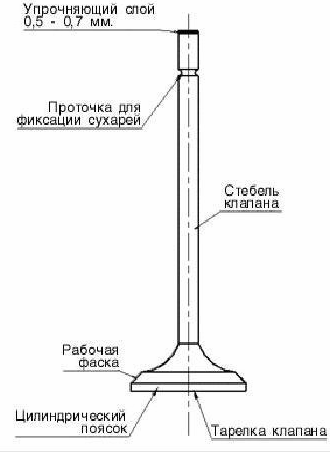

Внешне конструкция клапана довольно проста (рис. 6). Основные части: стебель, перемещающийся в направляющей втулке, и головка, которая «садится» на седло, герметизируя камеру сгорания. Формой головка напоминает перевернутую вверх дном тарелку, поэтому головку называют еще «тарелкой клапана». Она имеет рабочую фаску с углом 30 или 45° относительно плоскости тарелки и цилиндрический поясок. Он необходим для увеличения жесткости тарелки и защиты ее кромок от обгорания и коробления. Кроме того, поясок позволяет сохранить основные геометрические размеры тарелки клапана в случае перешлифовки его рабочей фаски.

Рис. 6. Конструкция клапана ДВС

Основанием для отбраковки клапана служат следующие дефекты:

- явные повреждения клапана: изгиб стебля, прогары, трещины, забоины;

- изменение диаметра стебля по его длине более 0,02 мм;

- ступенчатый или боковой износ стебля клапана;

- поврежденные проточки под сухари;

- уменьшение высоты цилиндрического пояска ниже допустимой производителем;

- расклеп торцевой части стебля и глубина выработки торцевой части более 0,2…0,3 мм.

Перспективной технологией восстановления является плазменная порошковая наплавка. Плазменная порошковая наплавка отличается высоким качеством наплавленного металла, малыми остаточными напряжениями и как следствие – отсутствием деформаций восстанавливаемых деталей. В качестве присадочных материалов применяются различные порошки: быстрорежущие, хромоникелевые и высокоуглеродистые легированные сплавы, бронзы и др.

Существовавшие ранее технологии наплавки клапанов в России были ориентированы на нанесение сплавов на основе никеля (например, порошок ПГ-СР 2) с использованием плазменно-дугового процесса. Эта технология на сегодняшний день не отвечает требованиям надежности и долговечности клапанов в связи с недостаточно высокой коррозионнои износостойкостью покрытия при высоких температурах. Ведущие зарубежные фирмы DELORO STELLITE (Великобритания), INTERWELD (Австрия), SNMI (Франция), выпускающие оборудование для наплавки клапанов и внедряющие этот процесс во всем мире, ориентируются на новую технологию, получившую название РТА-процесс (plasma transferred arc), в русском варианте – процесс плазменной наплавки-напыления (ПНН) или плазменно-порошковой наплавки (ППН). В качестве присадочного материала для наплавки клапанов используется исключительно материал на основе кобальта (стеллит). Производители этих материалов выпускают до 20 модификаций различных стеллитов. Такая технология сейчас используется повсеместно на всех российских заводах – производителях автомобилей и на ремонтных предприятиях.

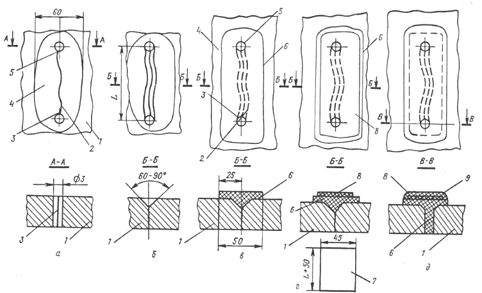

Сущность процесса ППН (рис. 7) состоит в нанесении порошковых покрытий толщиной 0,5…4,0 мм с гибким регулированием ввода тепла в порошок и изделие плазмотроном с двумя дугами — основной и пилотной. При этом пилотная (косвенная) дуга используется для расплавления присадочного материала, а основная дуга (переносимая на изделие) – для поддержания температуры частиц порошка на детали.

Рис. 7. Процесс плазменно-порошковой наплавки фаски клапана

При ППН увеличение времени нахождения частиц порошка при высокой температуре способствует максимальному сцеплению и уплотнению частиц с минимальным перегревом поверхности детали. Оптимизация основных характеристик процесса (токов основной и пилотной дуги, расстояния до изделия, скорости подачи порошка и скорости перемещения изделия относительно плазмотрона) ведет к минимальной чувствительности к скорости подачи порошка и в определенных пределах к скорости перемещения изделия.

Технологический процесс наплавки клапанов состоит из следующих операций:

- предварительная очистка и дефектация;

- подготовка поверхности;

- непосредственно процесс наплавки;

- термическая обработка;

- предварительная механическая обработка;

- дефектоскопия наплавленной поверхности;

- окончательная механическая обработка;

- технический контроль;

- маркировка.

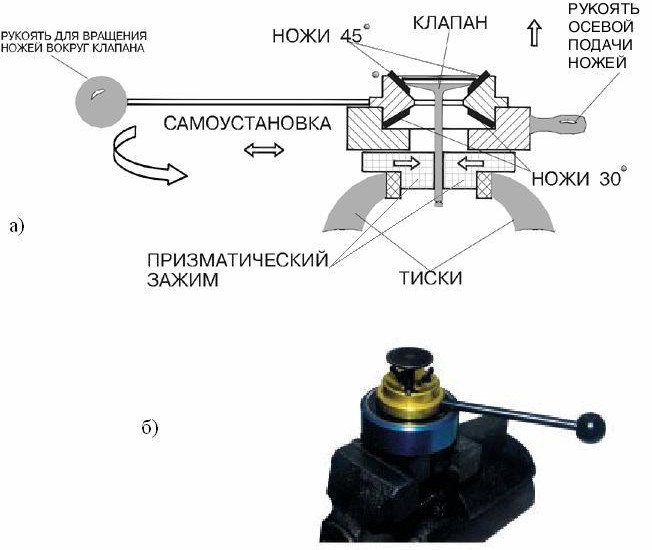

Для ремонта клапанов без наплавки методом проточки фаски американской фирмой NEWAY создан ручной специальный комплект инструмента GIZMATIC. Набор свободно умещается в слесарном чемоданчике. Преимущество GIZMATIC заключается в том, что фрезы уже настроены так, чтобы формируемый угол рабочей фаски клапана составлял 45°30′′ или 30°30′′. Это приспособление позволяет обработать фаски клапанов любых встречающихся размеров. GIZMATIC снабжен устройством самоцентрирования режущих ножей относительно клапана и микролифтом, обеспечивающим точную вертикальную подачу режущей головки к клапану (рис. 8).

Рис. 8. Ручной инструмент GIZMATIC для ремонта фаски клапанов: а – схема инструмента; б – внешний вид в тисках

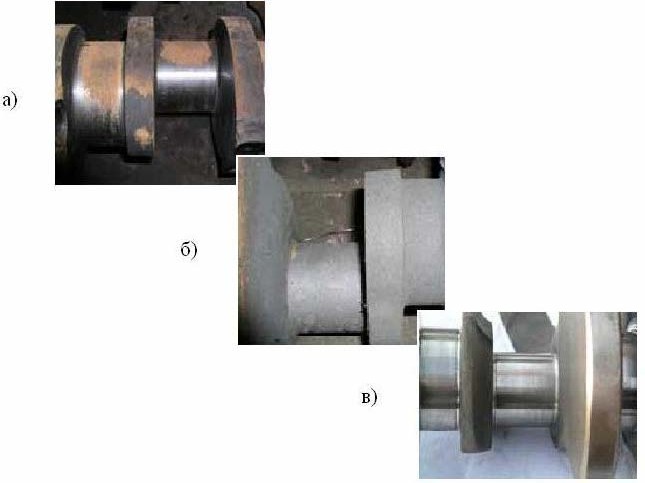

8. Наплавка стальных коленчатых валов

Наиболее простым из существующих в настоящее время способов наплавки стальных коленчатых валов с изношенными шейками является автоматическая наплавка под слоем легирующего флюса. При этом способе термическая обработка валов не нужна, потому что наплавленный металл в процессе его охлаждения самозакаливается до требуемой твердости. После наплавки коленчатые валы не укорачиваются. Усталостная прочность коленчатых валов, наплавленных под легирующим флюсом, несколько понижается, но это на их ходимость особого влияния не оказывает.

Автоматическую наплавку коленчатых валов под слоем флюса производят на специальных установках, основными элементами которых являются токарный станок, наплавочная головка и источник питания сварочной дуги. Чтобы снизить обороты шпинделя станка, между его приводом и ведомым шкивом устанавливают редуктор, рассчитанный на вращение шпинделя с частотой 2…5 об./мин. Для подачи электродной проволоки в зону горения дуги используются наплавочные головки. Возможно применение головок ОКС-1031Б, ОКС-1252А и др. Новая наплавочная головка ОКС-5523 работает в полуавтоматическом режиме. Особенностью ее является бесступенчатое регулирование скоростей подачи электродной проволоки и наличие универсальных центросместителей.

В качестве источников тока при автоматической наплавке под слоем флюса используют преобразователи ПСГ-500, ПСУ-500-2, выпрямители ВС-600, ВДУ-1202 и др.

Стальные коленчатые валы наплавляют чаще всего пружинной проволокой 2-го класса диаметром 1,6…2 мм. Флюс используют для защиты расплавленного металла от воздействия воздуха, стабилизации горения дуги и легирования наплавленного металла. Наибольшее применение при наплавке шеек стальных валов находит комбинированный флюс такого состава: флюс марки АН-348А – 93 %, графит порошковый – 2,5 %, феррохром порошковый – 2 %, жидкое стекло натриевое – 2,5 %.

Перед наплавкой восстанавливаемые поверхности шеек валов зачищают абразивной шкуркой до металлического блеска. Проволоку для наплавки очищают от ржавчины и органических масел. Для снятия с электродной проволоки остатков смазки перед входом проволоки в наплавочную головку устанавливают резиновые шайбы.

Отверстия масляных каналов коленчатого вала перед наплавкой закупоривают графитовой пастой, которую приготавливают в виде смеси графита с «жидким стеклом». Эту операцию выполняют заранее, чтобы паста успела затвердеть (приблизительно за 3…5 ч до наплавки).

Деталь в установочном приспособлении (центросместителе) нужно жестко закрепить, биение наплавляемых шеек не должно превышать 1,5 мм.

Наплавку шеек ведут на следующих режимах: напряжение на дуге – 22…26 В, сила сварочного тока – 170…200 А, частота вращения детали – 3…4 об./мин, шаг наплавки – 3…4 мм/об. Скорость подачи проволоки зависит от ее диаметра. При диаметре проволоки 1,6 мм скорость ее подачи составляет 100…120 м/ч, при диаметре 1,8 мм – 90…110 м/ч, при диаметре 2 мм – 80…100 м/ч.

В процессе наплавки флюс должен закрывать сварочную ванну и дугу, горящую между деталью и проволокой, достаточно толстым слоем. Малейшее обнажение электрической дуги приводит к нарушению стабильности протекания процесса, разбрызгиванию электродного металла, плохому формированию шва, образованию в наплавленном металле пор и раковин. Для того чтобы флюс лучше удерживался на поверхности шейки, электродную проволоку подают к детали с некоторым (8…10 мм) смещением по отношению к зениту в сторону, противоположную вращению детали. Чтобы поверхность наплавки была более ровной, образующийся валик должен перекрывать ранее наплавленный не менее чем на треть его ширины.

Современные технологии восстановления чугунных коленчатых валов Для восстановления чугунных коленчатых валов разработан целый ряд различных технологических процессов, которые предусматривают как механическую, так и термомеханическую обработку, в том числе наплавку и напыление. Применение той или иной технологии зависит от степени износа валов, а также от наличия на предприятии соответствующего оборудования и материалов.

Шлифовка под ремонтные размеры. Один из часто применяемых способов восстановления работоспособности коленчатых валов – шлифовка под ремонтные размеры. Преимущества этого способа в его простоте и минимальности технологических операций. Из оборудования требуется наличие круглошлифовального станка и типовой оснастки к нему. У этого способа имеется и ряд недостатков: потеря взаимозаменяемости деталей, потребность в дополнительных деталях (вкладыши) с ремонтными размерами, наличие складских площадей под них.

Вибродуговая наплавка в жидкости. При этом способе качество наплавленного металла зависит от многих факторов и резко ухудшается при изменении режимов наплавки и химического состава электродной проволоки. Поэтому даже при хорошо отлаженном процессе восстановления на шейках чугунных коленчатых валов часто встречаются поры и трещины. Количество пор увеличивается по глубине слоя, поэтому восстановленные чугунные коленчатые валы шлифуют лишь до третьего ремонтного размера, а затем выбраковывают. Усталостная прочность чугунных коленчатых валов, восстановленных вибродуговой наплавкой в жидкости, снижается на 35…40 %. Однако благодаря двукратному запасу прочности в эксплуатации наблюдается незначительное количество их поломок. Но применение этого способа наплавки для восстановления чугунных коленчатых валов двигателей грузовых автомобилей из-за значительного снижения усталостной прочности становится неприемлемым.

Вибродуговая наплавка в водокислородной среде. При этом способе восстановления наплавленный металл имеет структуру троостита, переходящую в сорбитообразный перлит с твердостью слоя HRC 42…48. Такой металл по износостойкости уступает высокопрочному чугуну, тем не менее коленчатые валы, восстановленные этим способом, обеспечивают срок службы двигателей, соответствующий пробегу автомобиля 50…60 тыс. км. В целом эксплуатационные свойства таких валов изучены недостаточно, но из-за низкой в сравнении с высокопрочным чугуном износостойкости наплавленного металла этот способ наплавки не может быть рекомендован к повсеместному использованию.