STEAM ENGINE 21 столетия

STEAM ENGINE 21 столетия. ПАРОВЫЕ ДВИГАТЕЛИ СВОИМИ РУКАМИ

Почему мы строим паровые двигатели в XXI веке?

Для кого эта статья? Что это за «мы» — люди, которые в 21 столетии, в цифровую эпоху, в период высочайших компьютерных технологий, строят паровую машину и радуются, когда всё кипит, вращается и пыхтит?

Честно говоря я, как и многие из вас, часто слышал вопрос: «ЗАЧЕМ ТЫ ЭТО ДЕЛАЕШЬ?» и вразумительного ответа дать не мог. В голову приходят надуманные идеи: сделать модель паровоза без электричества; сделать паровой генератор и заряжать телефон без розетки; создать станок, работающий от котла; «вытаскивать» полезную работу от сгорания дров в печи… И т.д. и т.п. Но мы-то с вами понимаем, что все эти ответы – чушь несусветная. Генератор тока? Тогда, собирайте на ДВЗ! Всегда ведь можно купить 125 кубовый движок китайского мопеда Дельта и вырабатывать реальных 12 Вольт, от которых десяток галогенок стабильно будет светить ярким светом, а небольшой аккумулятор ёмкостью 7 Ач сможет отлично заряжаться. Для создания паровой машины мощностью в 1 лошадиную силу нам потребуется столько усилий приложить, столько сложностей преодолеть, что игра не стоит свеч…

Ответ на этот тупиковый вопрос: «Зачем мы собираем паровой двигатель?» я обнаружил случайно в сети. Мужчина, который очень успешно превратил ржавый двигатель Москвича в отличную паровую машину, дал очень простой ответ: «А рыбу зачем ловят? А пьянствуют зачем?»

Jeep Wrangler с паровым двигателем. Низкая мощность 130 л.с. и бешенный крутящий момент 3390 Нм.

Jeep Wrangler с паровым двигателем. Низкая мощность 130 л.с. и бешенный крутящий момент 3390 Нм.

Да, действительно, удовольствие от строительства сложных систем сложно сравнить с чем-либо. Инженерное творчество – особая деятельность, которую сложно сравнить с какой-либо другой. Моделирование – настоящая творческая работа и когда ваш двигатель начнет работать, вы можете считать себя успешным мастером, который прошел целый путь, повторив достижения великих ученых, найдя что-то для себя и пройдя огромный этап истории машиностроения лично.

Применить паровой двигатель действительно можно. Да, он вырабатывает электрический ток; да, его можно установить в модель паровоза или машинки; да, из него можно сделать паровой автомобиль, мотоцикл или катер, который будет ездить на дровах и угле.

Какие моторы мы будем строить в этой статье и что нам для этого понадобится?

Как и все мастера-паровики, я искал много материала и не всем написанным был доволен. Много сумбурного в Интернете, много необъяснённого на просторах YouTube. Поэтому и было решено: напишу брошюру, новый материал, в котором соберу всё, что касается моего (и не только моего) опыта. Расскажу те подводные камни, на которые суждено наткнуться каждому, вскрою все тайны и создам настоящий паровой контент!

О каких машинах пойдёт речь и почему только о них? Двигатели внутреннего сгорания меня на данный момент не интересуют: ни двухтактные, ни четырёхтактные, никакие. Причина: бензин, керосин или спирт – т.е. все виды топлива, которые должны сгорать от электрической искры. Запомним: НИКАКОГО ЭЛЕКТРИЧЕСТВА НЕТ! Всё наше моделирование ограничивается концом 17-ого – началом 18 столетия. Мы можем ВЫРАБАТЫВАТЬ электричество, но ни в коем случае не потреблять.

Уголь превращается в движение

Уголь превращается в движение

Что у нас есть из ресурсов? Собственно то, что даровано матушкой-природой в изобилии: вода, воздух и дерево. Вода пусть кипит, дерево пусть горит, воздух пусть расширяется или сжимается. Это должно нам принести мощность, крутящий момент и КПД.

Что у нас есть из инструментов? Изначально, когда я только загорелся этой идеей, я понял, что без паяльника, токарного станка, сварочного аппарата, тисков, сверлильного станка и множества разных трубок, уголков и пластин будет тяжело. Однако, пришлось выкручиваться. И… получилось! Некоторые модели паровых машин оказались очень и очень производительными, для них не потребовались ни токарные, ни сверлильные, ни фрезерные работы.

Какие машины мы будем собирать? Тепловые и паровые, высокотемпературные и низкотемпературные. Поясню подробнее.

Существуют, так называемые, двигатели Стирлинга – они работают без водяного пара, полезную работу совершает воздух, расширяясь под действием высокой температуры и сжимаясь при охлаждении. Их всегда ставят отдельно от паровых машин, хотя, на самом деле, между ними много общего. Существуют стирлинговые моторы альфа, бета и гамма – типа. Их коэффициент полезного действия намного выше паровых систем, однако мощность ниже. Очень многие не углубляются в проектирование паровых двигателей, им достаточно тепловых стирлингов. Мы будем рассматривать низкотемпературные машинки и высокотемпературные. Если последние приводятся в движение пламенем от свечи или спиртовки, то первые успешно запускаются даже от стакана с горячим чаем или… теплом ладони.

Что касается паровых машин, то мы рассмотрим множество видов, каждый из которых мне посчастливилось строить и испытывать. Мы рассмотрим простые свечные моторы, в которых вообще нет ни поршней, ни цилиндров, рассмотрим золотниковые двигатели (с треугольником тяги и без него) – такие, какие используются в паровозах. Также мы рассмотрим самый простой и продуктивный с точки зрения моделирования паровой двигатель – машину с качающимся цилиндром.

Особое внимание я решил уделить инструментам и материалам, которые могут потребоваться, а также финансам, которые понадобятся нам для постройки. Моя задача – сделать всё малой кровью, но аккуратно и очень точно.

Полезно знать (не ленитесь читать общие факты, они почти всегда оказываются полезны):

Двигатель Ньюкомена: начало паровой эры

Паровой двигатель — это машина, которая преобразует тепловую энергию пара в механическую энергию посредством поршня, движущегося в цилиндре. По сути, паровую машину можно считать конвертером тепловой энергии в механическую.

Как двигатель внешнего сгорания (поскольку он сжигает свое топливо вне двигателя) паровой двигатель пропускает свой пар в цилиндр, где пар затем толкает поршень вперед и назад. Именно с этим движением поршня двигатель может выполнять механическую работу. Паровой двигатель был главным источником энергии промышленной революции (которая началась в Англии в XVIII веке) и доминировал в промышленности и транспорте в течение 150 лет. Он по-прежнему полезен сегодня в решении многих задач, во многих развивающихся странах.

Да, вам не послышалось! Паровые машины и нынче массово используются в Англии, Германии, Франции. Что касается стран со слабой экономикой, то паровая тяга в буквальном смысле слова обслуживает сельское хозяйство.

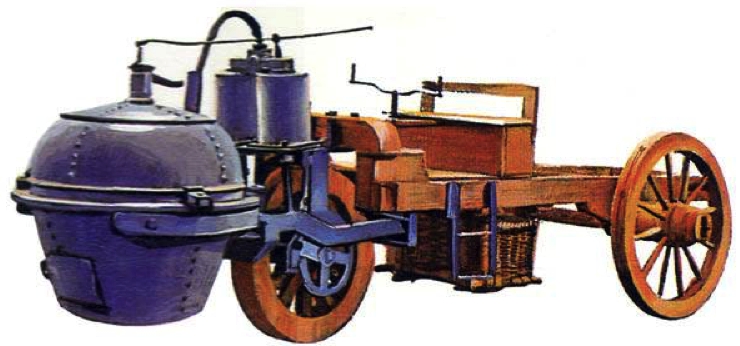

Самые ранние известные паровые машины были новинками, созданными греческим инженером и математиком Героном (Heron) из Александрии (ок. 10-70), жившим в первом веке нашей эры. Его самое знаменитое изобретение называлось аэлиопилом. Это изобретение представляло собой небольшой полый шар, к которому были прикреплены две изогнутые трубки. Сфера была прикреплена к котлу, который производил пар. Когда пар выходил из полых трубок сферы, сама сфера начинала вращаться. Герон и несколько других греков разработали множество других паровых устройств, таких как паровой орган и автоматические двери, но всегда в контексте игр и развлечений, казалось бы, без всякого интереса к использованию пара в практическом плане. Тем не менее, их работа установила принцип паровой силы, и их игривые устройства были реальной демонстрацией преобразования паровой силы в какой-то вид движения.

Изучая историю Древнего Рима я заметил, что многие технические достижения наших древних предков почти вплотную подходили к созданию паровой машины: создавались насосы ля пожарников, паровые игрушки для музыки… Ещё немного и паровой трактор мог выйти на дороги Рима.

Хотя греки установили принцип паровой энергии, он был проигнорирован в течение более чем 1500 лет до конца 1600-х годов в Европе. В течение этого длительного периода основными источниками энергии были сначала мускульная сила человека или тягловые животные, а затем энергия ветра и воды. Ветряные мельницы и водяные колеса были вполне пригодны для медленных, повторяющихся работ, таких как измельчение кукурузы, в которых перебои в подаче энергии не имели большого значения.

Однако для некоторых работ, таких как откачка воды из шахтного ствола, источник энергии, который мог бы прекратиться в любой момент, не всегда был способен решать поставленные задания. На самом деле, сама глубина английских шахт побуждала инженеров разрабатывать насосы, которые были бы быстрее, чем старые водяные насосы. К середине XVI века работа над воздушными насосами утвердила представление о поршне, работающем в цилиндре, и примерно в 1680 году французский физик Дени Папен (1647-1712) поместил немного воды на дно трубы, нагрел ее, превратил в пар и увидел, что расширяющийся пар с силой толкает и перемещает поршень прямо перед собой. Когда трубка остыла, поршень вернулся в прежнее положение. Хотя Папен прекрасно сознавал, что создал двигатель, который в конечном счете мог бы работать, его отпугнули вполне реальные механические трудности того времени, и он решил работать в меньшем масштабе — создать первую в мире скороварку.

Вслед за Папеном английский военный инженер Томас Савери (1650-1715 гг.) построил то, что большинство считает первым практическим паровым двигателем. В отличие от системы Папена, эта машина не имела поршня, так как Савери хотел только черпать воду из угольных шахт глубоко под землей. Зная, что он может использовать пар для создания вакуума в сосуде, он соединил такой сосуд с трубой, ведущей в воду внизу. Затем вакуум втягивал воду в трубку и выдувал ее под давлением пара. Система Савери была названа «другом Шахтера», поскольку она поднимала воду из шахт с помощью всасывания, производимого конденсацией пара. Несколько лет спустя английский инженер и партнер Савери Томас Ньюкомен (1663-1729) усовершенствовал паровой насос, вновь введя поршень. К 1712 году он построил двигатель, который использовал пар при атмосферном давлении (обычная кипящая вода), которую изготовить сегодня в силах каждый школьник. Его поршневой двигатель был очень надежен и вошел в общее употребление в Англии в 1725 году. Его машина называлась лучевым двигателем, потому что в верхней части у нее была огромная качалка, или Пильная балка, движение которой передавало энергию от единственного цилиндра двигателя к водяному насосу.

Понимание того, как работал двигатель Ньюкомена, дает представление обо всех более поздних паровых двигателях.

Во-первых, вся машина помещалась в машинном отделении высотой примерно в три этажа, из верхней стены которого торчала длинная Дубовая Балка, способная качаться вверх и вниз. Дом был построен в стороне от шахты. В нижней части вала находился водяной насос, который соединялся с двигателем длинной насосной штангой. Под балкой внутри дома находился длинный медный цилиндр, стоявший на кирпичном котле. Котел питался углем и подавал пар. Внутри цилиндра находился поршень, который мог скользить вверх и вниз и был соединен с балкой наверху. Двигатель всегда заводился с поршнем в верхнем положении. Затем пар наполнил цилиндр из открытого клапана. При заполнении цилиндр распылялся водой, что приводило к тому, что пар внутри него конденсировался в воду и создавал частичный вакуум. С помощью этого изобретения давление наружного воздуха заставило бы поршень опуститься вниз, который качал балку и тянул вверх штанги насоса и всасывал около 12 галлонов (45 л) воды. Затем поршень возвращался в исходное положение (вверх) в цилиндре, и процесс повторялся. Помимо того, что он назывался лучевым двигателем, двигатель Ньюкомена также назывался атмосферным мотором, поскольку он использовал давление воздуха для перемещения поршня (вниз).

Джеймс Уатт: первая паровая машина классической конструкции

Думаю, слово «Ватт» знакомо всем. Именно в Ваттах измеряется мощность (а также киловаттах, мегаваттах и пр.). Лошадиная сила – тоже размерность мощности. Всему этому мы обязаны мистеру Уатту.

Наиболее важное усовершенствование конструкции парового двигателя было осуществлено имеено им, шотландским инженером Джеймсом Уаттом (1736-1819). В 1763 году Уатта попросили отремонтировать двигатель Ньюкомена, и он сам удивился тому, насколько неэффективна эта машина. Он намеревался улучшить его работу и к 1769 году пришел к выводу, что если пар конденсируется отдельно от цилиндра, то последний всегда может оставаться горячим. В том же году он представил паровую машину с отдельным конденсатором. Поскольку это позволяло разделить процессы нагрева и охлаждения, его машина могла работать постоянно, без долгих пауз на каждом цикле, чтобы снова нагреть цилиндр. Уатт продолжал совершенствовать свой двигатель и сделал три весьма значительных дополнения.

Во-первых, он сделал модель двойного действия, позволив пару входить попеременно с обеих сторон поршня. Это позволяло двигателю быстро работать и подавать мощность как на нисходящий, так и на восходящий ход поршня.

Во-вторых, он изобрел свою солнечно–планетарную передачу, способную переводить возвратно-поступательное движение во вращательное.

В-третьих, он добавил центробежный регулятор, который поддерживал постоянную частоту вращения двигателя, несмотря на различные нагрузки. Это высоко инновационное устройство знаменует собой раннее начало автоматизации, поскольку Уатт создал систему, которая была по существу саморегулирующейся.

Уатт также изобрел манометр, который он добавил к своему двигателю. К 1790 году усовершенствованные паровые двигатели Ватта стали мощным и надежным источником энергии, который можно было найти практически в любом месте. Это означало, что заводы больше не должны были располагаться рядом с источниками воды, а могли быть построены ближе к их сырьевым и транспортным системам. Более того, именно паровой двигатель Уатта ускорил промышленную революцию как в Англии, так и во всем остальном мире.

Однако паровой двигатель Уатта не был совершенным и имел одно главное ограничение: он использовал пар при низком давлении. Пар высокого давления мог извлекать большую мощность, уменьшая при этом размеры самого мотора.

Первым, кто показал какой-либо реальный успех, был английский изобретатель Ричард Тревитик (1771-1833). К концу XVIII века металлургические технологии стали совершенствоваться, и Тревитик верил, что сможет построить систему, которая будет обрабатывать пар под высоким давлением. К 1803 году Тревитик построил мощный двигатель высокого давления, который он использовал для питания поезда. Его технические новшества были поистине замечательными, но двигатели высокого давления снискали такую дурную славу в Англии, что прошло двадцать лет, прежде чем английский изобретатель Джордж Стивенсон (1781-1848) доказал свою состоятельность с помощью собственных локомотивов.

Однако в Соединенных Штатах было мало предубеждений против паровой энергии или почти ничего о ней не знали. К концу XVIII века Эванс начал работу над паровым двигателем высокого давления, который он мог использовать в качестве стационарного двигателя для промышленных целей, а также для наземного и водного транспорта. К 1801 году он построил стационарный двигатель, который использовал для дробления известняка. Его главное новшество в области высокого давления заключалось в том, что цилиндр и коленчатый вал располагались на одном конце балки, а не на противоположных концах. Это позволило ему использовать гораздо более легкую конструкцию.

За эти годы Эванс построил около 50 паровых двигателей, которые использовались не только на заводах, но и для питания землеройной машины-амфибии. Пар высокого давления управлял этой странной на вид баржей, которая представляла собой земснаряд, способный передвигаться как по суше, так и по воде. Это была первая автомобильная машина с двигателем, которая работала в Соединенных Штатах.

Несмотря на тяжелую работу Эванса и его подлинный гений, его новаторские «паровые» решения не имели большого реального успеха в течение всей его жизни. Он часто встречал безразличие или просто нежелание со стороны фабрикантов менять свои старые привычки и переходить на пар. Использование пара для движения по суше было сдержано плохими дорогами, личным интересом к лошадям и прискорбно недостаточными материалами. После Эванса пар высокого давления стал широко использоваться в Америке, в отличие от Англии, где замена двигателей низкого давления Уатта заняла много времени. Но тем не менее были сделаны усовершенствования, и железо в конечном итоге заменило древесину в конструкции двигателей, а горизонтальные двигатели стали еще более эффективными, чем старые вертикальные.

Ну что, истории довольно. Переходим непосредственно к изучению основ и моделированию.

Свечной мотор: Самая простая, мембранная паровая машина

Изначально, у меня не было в планах рассказывать про эту «игрушку». Если ты собираешь поршневую систему с пальцами, цилиндрами, кривошипами и шатунами, то не можешь себе позволить размениваться на идеи, для которых нужна всего одна трубка.

Однако, дабы отдохнуть от создания паровых двигателей, радостей успехов и горечи неудач, я всё же решил сделать это устройство и был очень доволен результатом.

Те, кто занимаются моделированием кораблей и самоходных катеров, и не хотят использовать электромотор, могут обратить внимание на это интереснейшее изобретение. Оказывается, ему больше столетия и такие лодки действительно строили в конце 19 века.

Стоимость материалов – минимальна. Инструменты? Желательно иметь паяльник, ножницы, канцелярский нож и всякую мелочь.

Названий у этого изобретения – множество. Кто-то называет его мембранным двигателем (из-за наличия мембраны в котле), кто-то свечным из-за того, что работает он от свечки), кто-то реактивным паровым водомётом (из-за того, что лодка движется по сути из-за реактивной тяги кипящих струй воды). Однако самым ходовым названием такой игрушки является термин «поп-поп-лодка».

Поп-поп-лодка — это игрушка с очень простым паровым двигателем без движущихся частей (поршни, шатуны, маховики), которые приводятся в действие свечой, спиртовкой или горелкой растительного масла. Название происходит от шума, производимого некоторыми версиями лодок. Они издают очень интересный звук, словно на борту настоящий дизельный мотор.

Поп-поп-лодки обычно делаются из жести. Корпус лодки может быть изготовлен из любого материала, который плавает. Самодельные поп-поп-лодки часто делаются из дерева или пенопласта.

Так выглядит игрушка в заводском исполнении. В Китае может стоить до 3 долларов. Но самому ведь сделать интереснее!

Так выглядит игрушка в заводском исполнении. В Китае может стоить до 3 долларов. Но самому ведь сделать интереснее!

Двигатель лодки состоит из котла и одной или нескольких выхлопных труб. Хотя можно использовать одну выхлопную трубу, гораздо чаще используются две выхлопные трубы. Это происходит потому, что котел и выхлопные трубы должны быть заполнены водой, а использование двух труб позволяет впрыскивать воду в одну трубу, в то время как воздух внутри двигателя выходит через другую трубу. Более трудно извлечь воздух и полностью заполнить одиночные типы выхлопных труб. Котел и выхлопные трубы обычно изготавливаются из металла, причем олово или медь являются наиболее удачными вариантами.

Самодельная конструкция. Спираль внутри ёмкости – и есть котёл

Самодельная конструкция. Спираль внутри ёмкости – и есть котёл

Конструкции котлов различаются. Обычно применяют простые металлические контейнеры в форме коробки или цилиндра. Более эффективный котел может быть изготовлен с помощью металлического поддона, верхняя часть которого представляет собой слегка вогнутую диафрагму, изготовленную из очень тонкого, пружинистого металла. Многие поп-поп-лодки использовали одну металлическую трубку, которая была сформирована в виде катушки в ее центре и оставлена прямо на обоих концах, чтобы сформировать выхлопы. Змеевик в этой версии функционирует как котел.

Существует очень простой способ самостоятельно изготовить такой двигатель из банки от пепси и двух шариковых ручек. Строится такая машинка за час.

Берём банку с Пепси-колой. Банку следует брать только новую, запечатанную. Делаем осторожно отверстие и спускаем через него весь напиток. Рядом делаем второе отверстие. Оба отверстия должна находится на линии параллельной оси банки.

Банка от пепси, два отверстия и два корпуса ручек.

Банка от пепси, два отверстия и два корпуса ручек.

В отверстия необходимо вставить две трубки. Конечно идеальными будут медные трубки, но подойдут и стеклянные от шариковых ручек. Главное, чтобы между ручками и банкой не было никаких щелей и люфтов – совсем никаких! Конструкция должна быть герметичной, единственными отверстиями через которые воздух может попасть в банку являются – трубки.

Лодка и двигатель в сборе. Концы трубок должны быть в воде.

Лодка и двигатель в сборе. Концы трубок должны быть в воде.

Учитывая, что у нас трубки из стеклопластика, то оптимальным будет эпоксидная смола или холодна сварка. Трубки отлично будут держаться на ней, а все зазоры будут плотно загерметизированы. Под котлом помещается какой-то нагревательный элемент. Обычно используются свечи или небольшие масляные горелки.

Внутрь банки набирается вода (через трубки), вода начинает вскипать, пар выходит через трубки и толкает лодку вперед. Новая, холодная вода набирается за счёт разницы давлений и цикл повторяется снова и снова. Двигатель будет функционировать до тех пор, пока будет гореть свеча. Характерный «дыр-дыр» звук возникает из-за вибрирования стенок банки.

Первый патент на дизайн поп-поп двигателя был оформлен Томасом Пиотом в 1891 году. Двигатель диафрагменного типа был запатентован Полом Джонсом в 1934 году (котел плоский, с медной мембраной). Двигатель катушечного типа, из патентной заявки, поданной Уильямом Перселлом в 1920 году (в качестве котла использована спираль).

Как мы уже отметили, Поп-поп-лодка приводится в действие очень простым тепловым двигателем. Этот двигатель состоит из небольшого котла, который соединен с выхлопной трубой. Когда тепло подается в котел, вода в котле испаряется, образуя пар. Расширяющийся пар внезапно выталкивается из котла, издавая звук «поп», и выталкивает часть воды из выхлопной трубы, толкая лодку вперед. Котел теперь сухой, и поэтому больше не может генерировать пар. Импульс столба воды в выхлопной трубе заставляет его двигаться наружу, так что давление внутри котла падает ниже атмосферного давления. В случае двигателя диафрагменного типа котел также выпячивается внутрь в этот момент, также издавая хлопающий звук. Давление снаружи котла теперь заставляет воду возвращаться в котел. Затем эта вода закипает, и цикл повторяется. Хлопающий шум более выражен, когда используется мембранный котел: змеевиковые котлы гораздо тише.

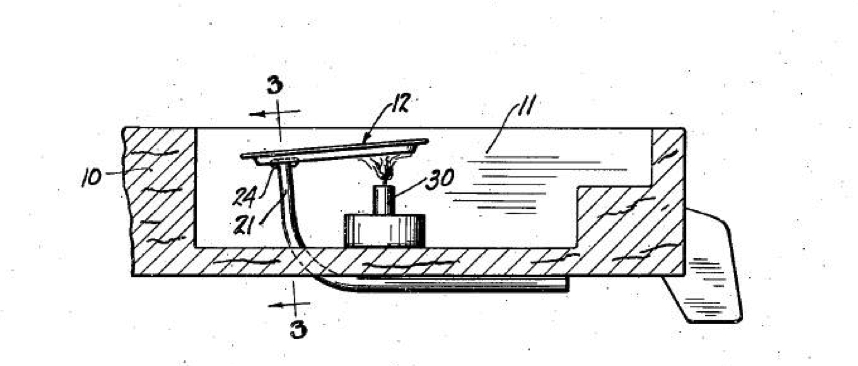

Схема поп-поп лодки из патента 1931 года

Схема поп-поп лодки из патента 1931 года

Любой воздух в котле может действовать как пружина и поддерживать колебания воды, но если в котел поступает слишком много воздуха, колебания прекратятся, потому что вся вода была вытеснена, и пар не может быть произведен. Вода содержит некоторое количество растворенного воздуха, который может накапливаться в двигателе во время работы. Поэтому двигатели должны периодически «отрыгивать» воздух, чтобы работать в течение длительного времени.

В лодках поп-поп с двумя выхлопными трубами (которую я и предлагаю изготовить из банки пепси) вода выталкивается из обеих труб во время первой фазы цикла и втягивается из обеих труб во время второй фазы цикла. Вода не циркулирует в одной трубке и не выходит через другую. Это своего рода импульсный реактивный двигатель.

Как и почему работает двигатель Стирлинга

Двигатели насыщали наш мир со времен промышленной революции: сначала грязные угольные паровые двигатели, затем более чистые и эффективные бензиновые двигатели, а в последнее время реактивные двигатели в самолетах. Основная концепция двигателя — то, что использует разницу между высокой температурой и низкой — не изменилась за пару сотен лет, хотя иногда люди все еще придумывают небольшие улучшения, которые делают процесс немного быстрее или эффективнее.

Один двигатель, о котором вы, возможно, много слышали в последнее время (и хотели его построить) — это двигатель Стирлинга, который немного похож на паровой двигатель, однако он совсем не использует пар! Вместо этого он нагревает, охлаждает и перерабатывает один и тот же воздух или газ снова и снова, чтобы получить полезную мощность, которая способна управлять машиной. Объединившись с солнечной энергией и другими новыми технологиями, двигатели Стирлинга звучат как передовые технологии, но на самом деле они существуют с 1816 года. Давайте поближе посмотрим, как они работают!

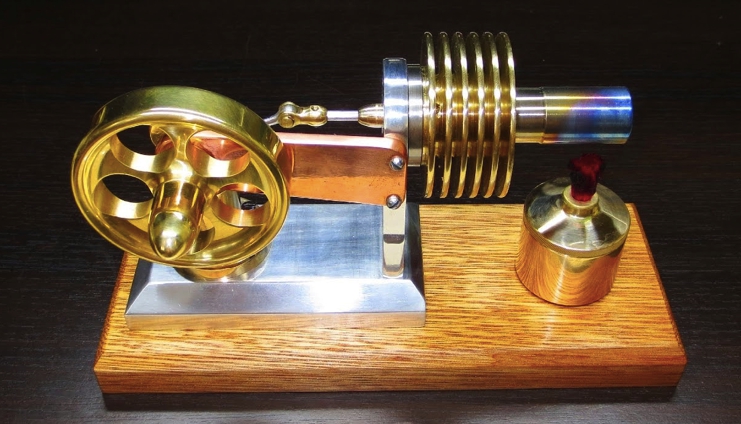

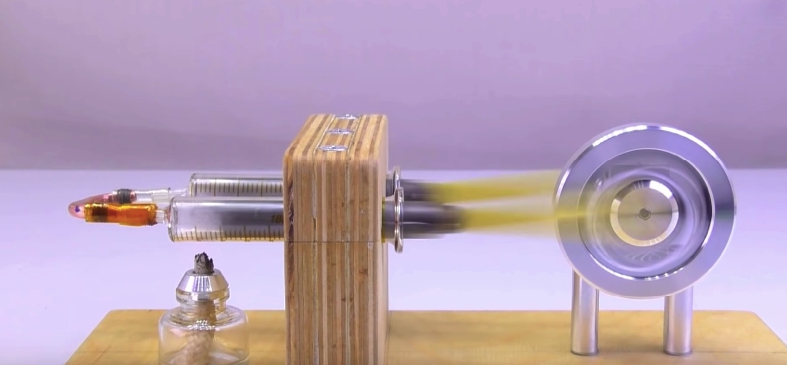

Настольная рабочая модель двигателя Стирлинга

Настольная рабочая модель двигателя Стирлинга

Двигатели, приводящие в движение транспортные средства или заводские машины, являются примерами того, что ученые называют тепловыми двигателями. Они сжигают богатое энергией топливо (уголь, бензин или что-то еще), чтобы высвободить тепловую энергию, которая используется для расширения и охлаждения газа, толкания поршня, поворота колеса и привода машины.

Двигатели бывают двух основных типов:

- двигатели внешнего сгорания (например, паровые двигатели) сжигают топливо в одном месте и производят энергию в другой части той же машины;

- двигатели внутреннего сгорания (например, автомобильные двигатели) сжигают топливо и производят мощность в одном и том же месте (в автомобиле все это происходит в сверхпрочных металлических цилиндрах).

Оба типа двигателей полагаются на тепловую энергию, заставляющую газ расширяться, а затем остывать. Чем больше разница температур (между самым горячим и самым холодным газом), тем лучше работает двигатель. Теория того, как работает двигатель, основана на разделе физики, который называется термодинамика (буквально «как движется тепло») и на теоретической модели того, как идеальные двигатели расширяют, сжимают, нагревают и охлаждают газ в серии шагов, называемых циклом.

Двигатель хороший и двигатель плохой

Прежде, чем мы сможем узнать, что же такого хорошего в двигателях Стирлинга, нам будет полезно узнать, что такого плохого в паровых двигателях. Как они работают? У вас есть угольный костер, который нагревает воду до тех пор, пока она не закипит и не превратится в пар. Пар проходит по трубе в цилиндр через открытый входной клапан, где он толкает поршень и приводит в движение колесо. Затем входной клапан закрывается, и открывается выходной клапан. Импульс колеса заставляет поршень вернуться в цилиндр, где он выталкивает охлажденный нежелательный пар через выход и дальше вверх по дымовой трубе (дымоходу). Об этом мы позже поговорим более подробно, однако принцип работы интуитивно можно понять уже сейчас.

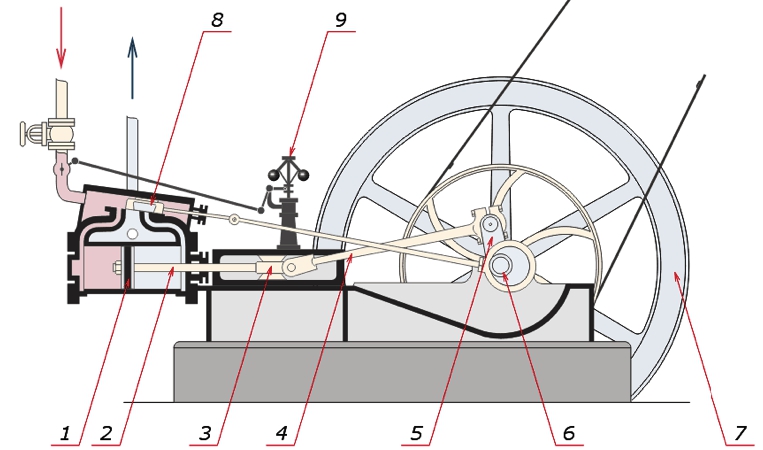

Детали парового двигателя

Огонь, который и создаёт теплоту, пламя и является источником энергии (1), находится снаружи (вне) цилиндра, где тепловая энергия превращается в механическую энергию (3). Между ними есть котел (2), который превращает тепловую энергию в пар. Пар действует как теплоноситель, толкая поршень (4), который перемещает колеса с помощью кривошипа (5) и приводит в движение поезд (6). Пар и тепловая энергия постоянно выбрасываются из дымовой трубы (7), что делает этот способ особенно неэффективным и неудобным для питания движущейся машины.

Есть много проблем с паровыми двигателями, но вот четыре из них — наиболее очевидных.

Во-первых, котел, который производит пар, работает под высоким давлением, и существует риск, что он может взорваться (взрывы котлов были серьезной проблемой с очень ранними паровыми двигателями).

Взрыв парового котла паровоза

Взрыв парового котла паровоза

Во-вторых, котел обычно находится на некотором расстоянии от цилиндра, поэтому энергия теряется по пути. Температура внутри кабины машиниста была как в бане – доходила до 100 градусов. Всё это тепло расходовалось, по сути, впустую.

В-третьих, пар, выходящий из дымовой трубы, все еще достаточно горяч, поэтому он содержит потраченную энергию, которая никак не конвертировалась в механическую.

В-четвертых, поскольку пар выбрасывается из цилиндра каждый раз, когда поршень толкается вперед, двигатель должен потреблять огромное количество воды, а также топлива. (Вот почему паровозы должны постоянно останавливаться у железнодорожных цистерн с водой.)

Что такое двигатель Стирлинга?

Можем ли мы создать двигатель, который преодолеет эти проблемы? Предположим, мы избавимся от котла (что позволит устранить риск взрыва) и используем тепло от огня для непосредственного питания двигателя. Тогда, вместо того чтобы использовать пар для перемещения тепловой энергии от огня к цилиндру, почему бы не поставить цилиндр ближе к огню и использовать обычный воздух (или какой-то другой простой газ, например водород или гелий) для перемещения тепловой энергии между ними?

Если мы запечатаем этот воздух в закрытой трубе, так что один и тот же воздух движется туда и обратно снова и снова, собирая энергию от огня и выпуская ее в цилиндр, мы решим проблему двигателя, нуждающегося в постоянной подаче воды. Наконец, почему бы не добавить какой-нибудь теплообменник, чтобы при прохождении горячего воздуха взад и вперед его энергия удерживалась внутри машины и перерабатывалась для повышения общей эффективности.

Это основные способы, которыми двигатель Стирлинга улучшает работу паровой машины. Иногда вы можете увидеть двигатели Стирлинга, описанные как «замкнутые, регенеративные тепловые двигатели», что является очень кратким способом сказать то, что мы только что сказали: замкнутый цикл означает, что они используют герметичный объем газа для перемещения тепла вперед и назад, снова и снова, через серию бесконечно повторяющихся шагов; регенеративный просто означает, что они используют теплообменники, чтобы сохранить часть тепла, которое в противном случае было бы потеряно на каждом цикле (бесполезно раздувается дымовая труба, как это происходит в паровом двигателе).

Двигатель простой и сложный

Некоторые люди говорят, что двигатели Стирлинга просты. Если это так, то это так же верно, как и то, что великие уравнения физики (например, E = mc2) просты: они просты на поверхности, но богаче, сложнее и потенциально очень запутанны, пока вы действительно не поймете их.

Я думаю, что безопаснее думать о моторах Стирлинга как о сложных: множество очень плохих видео на YouTube показывают, как легко «объяснить» их очень неполным и неудовлетворительным способом. На мой взгляд, вы не можете понять двигатель Стирлинга, просто построив его или наблюдая за его работой снаружи: вам нужно хорошенько подумать о цикле шагов, через который он проходит, что происходит с газом внутри и чем это отличается от того, что происходит в обычном паровом двигателе.

Во всяком случае, давайте посмотрим, сможем ли мы правильно объяснить двигатель Стирлинга, изучив компоненты из которых он состоит, затем подумав о том, что они делают, и, наконец, взглянув на более сложную (термодинамическую) теорию.

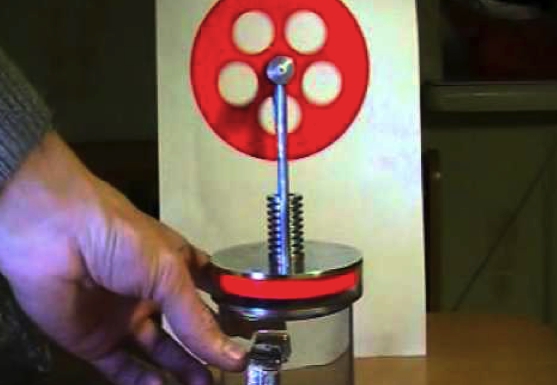

Простой двигателя Стирлинга (низкотемпературный) помещается в руку

Простой двигателя Стирлинга (низкотемпературный) помещается в руку

Маленькие, компактные двигатели Стирлинга, такие как этот, могут работать от крошечных перепадов температур—даже если они опираются на чьи-то руки (температура нагревателя уже 36,6 градусов)

Ключевые компоненты

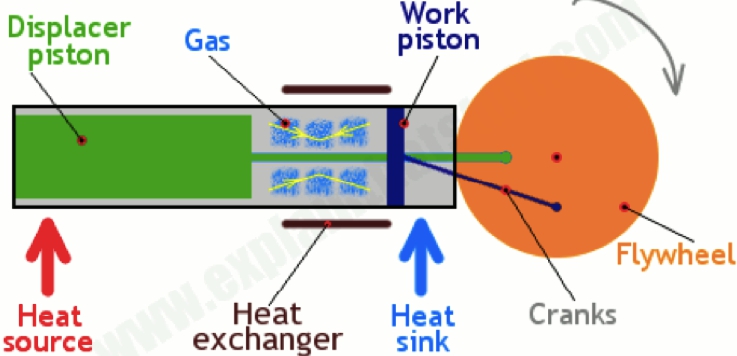

Существует довольно много различных конструкций двигателей Стирлинга, и мы рассмотрим один конкретный тип, содержащий вытеснитель (также известный как бета-двигатель Стирлинга). Ключевые компоненты:

Источник тепла

Источником тепла является устройство, откуда двигатель получает всю свою энергию, и это может быть что угодно-от угольного костра до солнечного зеркала, концентрирующего тепло Солнца. Несмотря на то, что двигатели Стирлинга описываются как двигатели внешнего сгорания, они вовсе не обязательно должны использовать горение (фактическое сжигание топлива): им просто нужна разница в температуре между источником тепла (откуда берется энергия) и теплоотводом (где она заканчивается).

Вы можете управлять маленьким двигателем Стирлинга с помощью тепла от чашки кофе, теплой ладони чьей-то руки или даже (к полному изумлению многих людей) с помощью кубика льда: энергия, которую двигатель выпускает, исходит из любой разницы в температуре между источником тепла и теплоотводом.

Внутри машины в закрытом цилиндре находится объем газа, который постоянно запечатан. Это очень важно понимать! Двигатель Стирлинга – это не почти герметичная конструкция и не очень плотная, а совсем герметичная, вплоть до создания вакуума (если потянуть за цилиндр). Это может быть обычный воздух, водород, гелий или какое-либо другое легкодоступное вещество, которое остается газом, когда оно нагревается и охлаждается в течение полного цикла двигателя (повторная серия операций, через которые он проходит). Его единственная цель состоит в том, чтобы переместить тепловую энергию от источника тепла к теплоотводу, питая поршень, который приводит машину в движение, а затем вернуться обратно, чтобы забрать еще немного теплоты. Газ, который перемещает тепло, иногда называют рабочим телом.

Радиатор

Место, где горячий газ охлаждается перед возвращением к источнику тепла. Это, как правило, своего рода радиатор (кусок металла с прикрепленными ребрами), который выбрасывает отработанное тепло в атмосферу.

Поршни

Существуют различные типы двигателей Стирлинга, но я считаю, что все они имеют два поршня—это одна из наиболее очевидных вещей, которая отличает их от других двигателей. В общей конструкции, называемой двухпоршневым (или альфа — двигателем Стирлинга), есть два одинаковых поршня и цилиндра, а газ перемещается между ними взад и вперед, нагреваясь и расширяясь, затем охлаждаясь и сжимаясь, прежде чем цикл повторится.

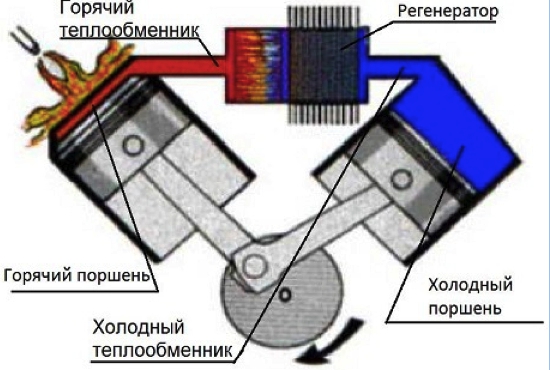

Схема работы двигателя Стирлинга альфа-типа

Схема работы двигателя Стирлинга альфа-типа

В другой конструкции, называемой двигателем смещения (или бета) Стирлинга, есть один полностью внутренний поршень, называемый вытеснителем (окрашенный в зеленый цвет), работа которого заключается в перемещении газа между источником тепла и теплоотводом.

Схема работы двигателя Стирлинга бета-типа

Схема работы двигателя Стирлинга бета-типа

В отличие от обычного поршня в паровом двигателе, вытеснитель помещается очень свободно (с небольшим запасом места между краем поршня и стенкой цилиндра), и газ обтекает его снаружи, когда он движется вперед и назад. Есть также рабочий поршень (окрашенный в темно-синий цвет), который плотно входит в цилиндр и превращает расширение газа в полезную работу, которая приводит в действие все, что приводит в действие двигатель. В больших двигателях Стирлинга рабочий поршень обычно имеет тяжелый маховик, прикрепленный для создания импульса и поддержания плавной работы машины. Рабочий поршень и поршень вытеснителя постоянно движутся, но они не идут в ногу (один четверть цикла или 90° вне фазы) друг с другом; они приводятся в действие одним и тем же колесом, но поршень вытеснителя всегда на одну четверть цикла (90°) впереди рабочего поршня.

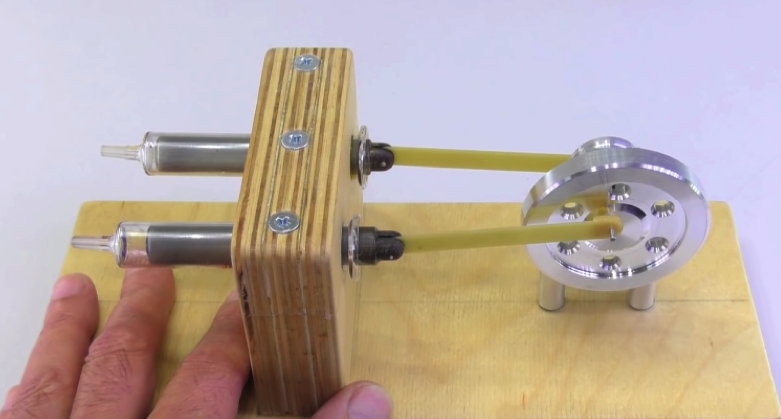

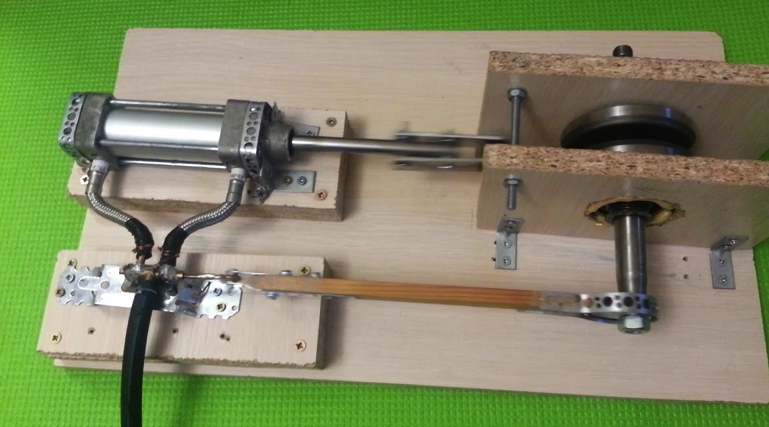

Делаем простой двигатель Стирлинга, который точно будет работать

Если вы интересовались двигателями Стирлинга или хотите их сотворить сами, то, вероятно, видели сотни роликов на Youtube, где мастера своего дела делали эти моторы и из консервных банок, и из обычных стеклянных бутылок, и из куска жести.

Я тоже видел все эти мастер-классы. Говоря честно, у меня такие моторы работали очень плохо. Практически никогда системы не были полностью герметичны и двигатель в самом лучшем случае делал всего несколько циклов, которые я считал победными.

Однако мотор должен работать стабильно, долго и безотказно. На мой взгляд, двигатель Стирлинга должен быть изготовлен максимально аккуратно, лишь тогда он будет работать быстро, а воздух, зажатый в замкнутую циркуляционную систему, никогда его не покинет.

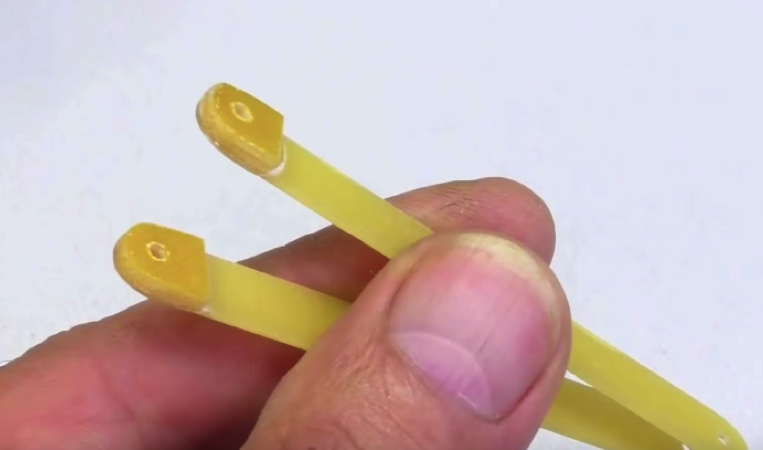

Поэтому вместо безумной резки жести, сверления консервных банок, я решил использовать стеклянный шприц, а точнее 2 таких изделия.

Стеклянный шприц

Стеклянный шприц

Существует два типа стеклянных шприцов – с металлическим поршнем и с поршнем стеклянным. Нам не подходят металлические поршни, так как в поршне находится прокладка, которая очень тормозит поршень и просто не позволяет ему передвигаться. Если мы уберем прокладку, то постройка машины провалится, так как воздух будет очень резво выходить между поршнем и стенками шприца.

Двигатель Стирлинга своими руками

Нужен только шприц со стеклянными поршнями. Они абсолютно герметичны, поршни легко ходят, они выдерживают порядка 200-300 градусов. Эти изделия словно созданы для двигателя Стирлинга.

Очень серьезно нужно подойти к раме мотора. Этого никто не скажет, так как «главное, чтобы крутилось», но я убедительно рекомендую делать двигатель Стирлинга не спеша, от этого будет зависеть его функционирование.

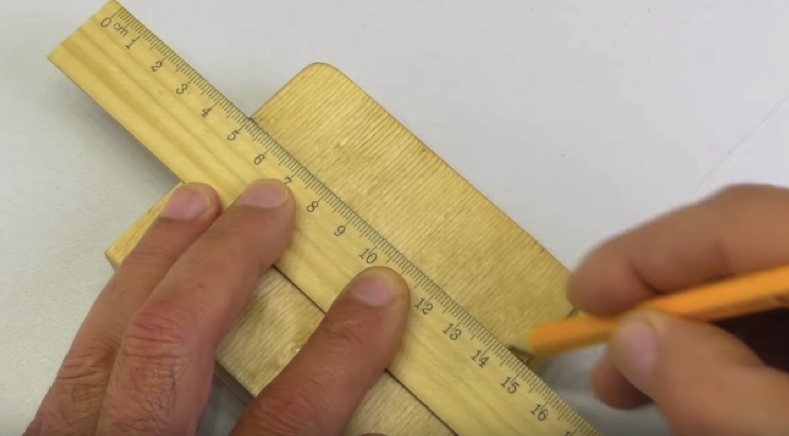

Делаем подставку из фанеры 30 мм.

Делаем подставку из фанеры 30 мм.

Я использовал фанеру 30 мм. В ней следует сделать два отверстия для шприцов и разрезать осторожно изделие вдоль отверстий. Я обошел без сверлильного станка и лобзика. Главное никуда не торопиться – и всё получится.

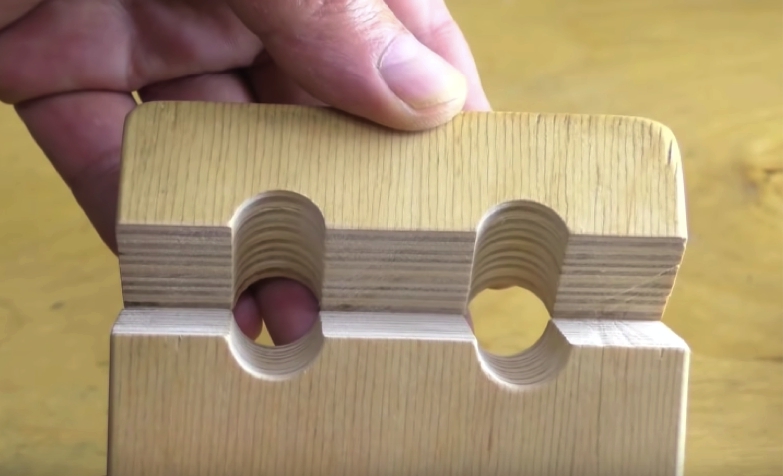

Вот такой крепёж должен получиться

Вот такой крепёж должен получиться

Затем разрезаем изделие вдоль отверстий, создавая нечто на подобии струбцин (тисков) для шприцов.

После чего делаем три отверстия, которые могут быть использованы для зажимных винтов.

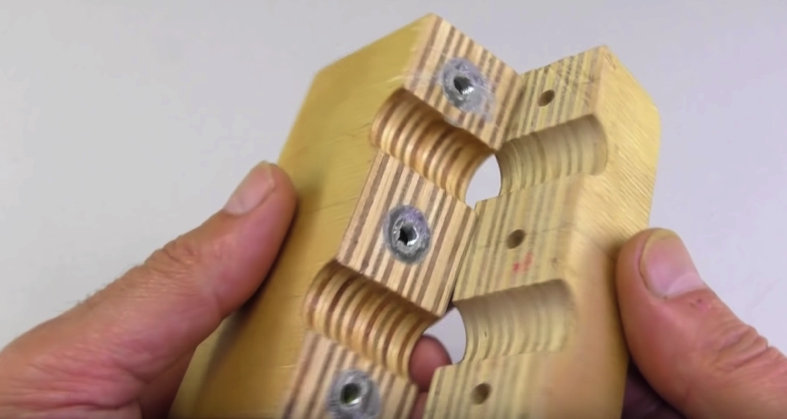

Должно получиться что-то вроде этого

Должно получиться что-то вроде этого

Не забываем на всех стадиях работы использовать наждачную бумагу, чтобы края были ровные, гладкие, словно ваш двигатель только выпущен с самого завода.

Каждая зазубринка, заусеница и неточность потом обязательно «вылезет боком» и даст о себе знать. Главное не торопиться. Вообще, в любого рода моделировании нужно получать удовольствие от самого процесса изготовления, не только от результата.

Шатуны, штоки и кривошипные механизмы можно делать из фанеры, но фанера сильно крошится при распиливании и остается очень много заусенец. Я использовал уплотненный пластик, гененакс и всё, что хорошо режется, шлифуется и поддаётся обработке.

Будущие кривошипы

Будущие кривошипы

Можно ли использовать палочки для мороженного и «мешалочки» для кофе? Можно, но не нужно, они слишком гнуться когда двигатель начинает работать и иногда клинят всю систему.

Палочки скругляем и сверлим отверстия. С одной стороны уплотняем вторым слоем.

Готовая деталь

Готовая деталь

Теперь нужно что-то придумать с концами поршней стеклянных цилиндров. Я пробовал срезать их, стачивать и просто сверлить. Сверлить не советую, стекло крошится. Срезать болгаркой не только не эффективно, но и опасно. Если есть бормашина – дерзайте, если нет – делайте множество засечек ножовкой и срезайте держатель поршня.

Затем нам нужно сделать крепёж. Его делаем из двух маленьких брусочков.

Держатели поршня

Держатели поршня

После обточки, шлифовки держателей, их нужно на эпоксидную смолу установить в сам поршень.

Держатель установлен и обезжирен

Держатель установлен и обезжирен

Дальше нам нужен маховик. Можно использовать колесо от тележки, несколько склеенных компакт-дисков или даже отлитую самостоятельно из свинца болванку (так советовали советские учебники, ноя этого не делал).

Я же после десятка неудачных попыток купил готовыцй 60-миллиметровый маховик.

Маховик 60 мм.

Маховик 60 мм.

Следует признать, что когда я сделал всё правильно, то мотор работал на всех маховиках – и дисках, и колесиках. Место крепления должно быть смещено от центра на половину хода поршня цилиндра. Запомните это правило, оно очень важное.

Также запомните второе правило: рычаги крепления на маховиках должны быть смещена на 90 градусов друг относительно друга.

Почти вся конструкция в сборе

Почти вся конструкция в сборе

Один шприц, таким образом, у нас играет роль нагревателя, второй – холодильника.

Следует ли расположить в нагревательном шприце кусочек металлической ваты? На мой взгляд, да, стоит. Работает двигатель и с ней, и без неё, однако металлическая вата быстрее нагревает воздух внутри системы и мотор раскочегаривается чуть активнее.

Соединять концы шприцов-цилиндров можно обычной трубкой для капельницы, однако она быстро становится мягкой при нагреве. Поэтому я соединил их медной трубкой, упакованной в трубку для капельниц. У такого метода есть еще большой плюс – воздух лучше остывает в медной трубке.

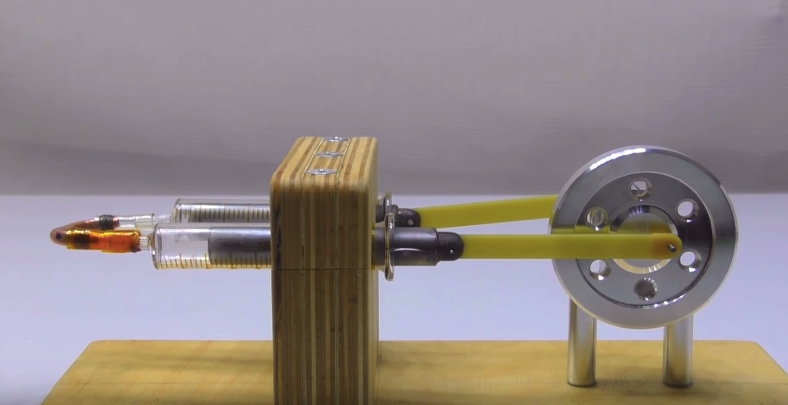

Двигатель Стирлина альфа-типа в сборе и готов к работе

Двигатель Стирлина альфа-типа в сборе и готов к работе  В процессе работы от спиртовки

В процессе работы от спиртовки

Такой моторчик развивал у меня 750 оборотов в минуту без метталлической ваты в цилиндре и 790 оборотов с металлической ватой. Работал более 4 часов непрерывно. Возможно работал бы и до сих пор, но закончился спирт в спиртовке.

Главный недостаток двигателя Стирлинга

Что изготовить: двигатель Стирлинга или паровую машину? Казалось бы, Стирлинг действительно во всём намного лучше парового двигателя, однако это не совсем так. Да, КПД двигателя Стирлинга и правда выше, он требует меньше затрат и работает совсем без выхлопа. Однако, есть одно значительное «но».

Мною был проведен очень интересный, я бы даже сказал забавный эксперимент. Забавность его заключалось в том, что я изначально знал как будут обстоять дела, однако результат эксперимента поразил меня!

И так рабочим телом в двигателе Стирлинга является воздух. Он расширяется и совершает полезную работу. Возьмём пустой стальной баллончик от СО2 и наденем на него шарик.

ВНИМАНИЕ! Если вы решили выпустить углекислый газ из такого баллончика, сделайте это правильно – медленно выпустите весь газ, лишь затем сверлите отверстие в горловине. Быстрый прокол может привезти к взрыву баллончика и стальным осколкам!

Затем начнем нагревать этот баллончик. Воздух расширяется и по идее должен раздуть шарик наполнить его. Однако он лишь немного натягивает латекс и на этом вся полезная работа завершается. Энергии у воздуха не хватит для того, чтобы растянуть поверхность шарика, надуть его.

Однако добавим 10-20 капель воды в баллон и повторим эксперимент. Вода закипит и быстро раздует наш шарик.

Таким образом полезная мощность у водяного пара в разы больше. Именно водяной пар использовался в тяжеловесных локомотивах и это не случайно – там, как говорил один машинист, дури столько, что можно шар земной сдвинуть.

Если мы хотим собрать толковую модель, которая будет ездить на тепловой энергии, куда эффективнее использовать водяной пар, а значит конструировать паровой двигатель.

Паровой двигатель: кратко о том, как он работает

Для привода паровой машины необходим паровой котёл. Расширяющийся пар давит на поршень или на лопатки паровой турбины, движение которых передаётся другим механическим частям.

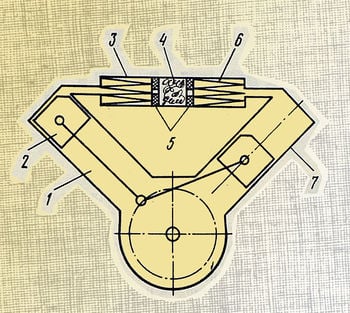

Принцип работы парового двигателя

Принцип работы парового двигателя

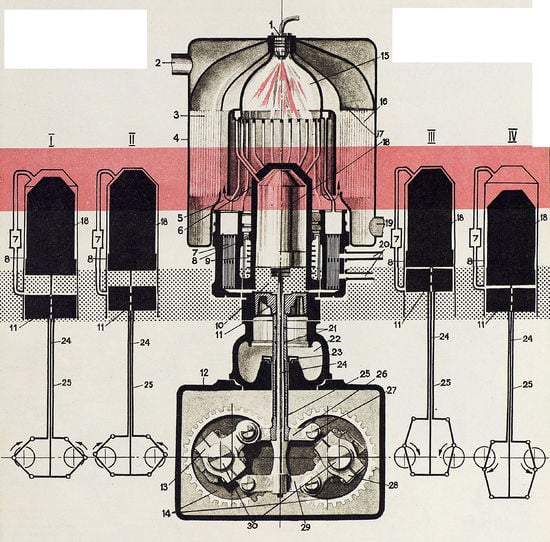

Принцип действия поршневой паровой машины показан на иллюстрации. Работа поршня 1 посредством штока 2, ползуна 3, шатуна 4 и кривошипа 5 передаётся главному валу 6, несущему маховик 7, который служит для снижения неравномерности вращения вала. Эксцентрик, сидящий на главном валу, с помощью эксцентриковой тяги приводит в движение золотник 8, управляющий впуском пара в полости цилиндра. Пар из цилиндра выпускается в атмосферу или поступает в конденсатор. Для поддержания постоянного числа оборотов вала при изменяющейся нагрузке паровые машины снабжаются центробежным регулятором 9, автоматически изменяющим сечение прохода пара, поступающего в паровую машину (дроссельное регулирование, показано на рисунке), или момент отсечки наполнения (количественное регулирование).

Поршень образует в цилиндре паровой машины одну или две полости переменного объёма, в которых совершаются процессы сжатия и расширения, что показано кривыми зависимости давления p от объёма V указанных полостей. Эти кривые образуют замкнутую линию в соответствии с тепловым циклом, по которому работает паровая машина между давлениями p1 и p2, а также объёмами V1 и V2. Первичный поршневой двигатель предназначен для преобразования потенциальной тепловой энергии (давления) водяного пара в механическую работу. Рабочий процесс паровой машины обусловлен периодическими изменениями упругости пара в полостях её цилиндра, объём которых изменяется в процессе возвратно-поступательного движения поршня. Пар, поступающий в цилиндр паровой машины расширяется и перемещает поршень. Возвратно-поступательное движение поршня преобразуется с помощью кривошипно-шатунного механизма во вращательное движение вала. Впуск и выпуск пара осуществляются системой парораспределения. Для снижения тепловых потерь цилиндры паровой машины окружаются паровой рубашкой.

Моменты начала и конца процессов расширения и сжатия пара дают четыре основные точки реального цикла паровой машины: объём Ve, определяемый точкой 1 начала или предварения впуска; объём конца впуска или наполнения Е, определяемый точкой 2 отсечки наполнения; объём предварения выпуска или конца расширения Va, определяемый точкой 3 предварения выпуска; объём сжатия Vc, определяемый точкой 4 начала сжатия. В реальной паровой машине перечисленные объёмы фиксируются парораспределительными органами.

И так, это была сухая теория. Теперь перейдем к более понятной практике. От гувернора (центробежного регулятора) мы отказываемся. А золотник (клапан) сильно упрощаем.

Пар из котла попадает в небольшой цилиндр, называемый золотником. Его обычно можно делать из тонкой медной трубки. Посередине трубки делается отверстие, пар из которого попадает в рабочий цилиндр и толкает поршень. Однако, поршень золотникового клапана перекрывает иногда это отверстие. Поршень золотникового клапана и рабочий поршень можно делать из холодной сварки, трубку золотникового цилиндра можно припаять прямо на рабочий цилиндр. А маховик и кривошипы можно делать точно так же, как мы делали их для двигателя Стирлинга выше.

Однако не всё так просто.

Когда я попытался сразу сделать такой мотор, у меня почти ничего не вышло – поршни клинили, а пар никак не мог ничего сместить. Маховик был то слишком легкий, то слишком тяжелый.

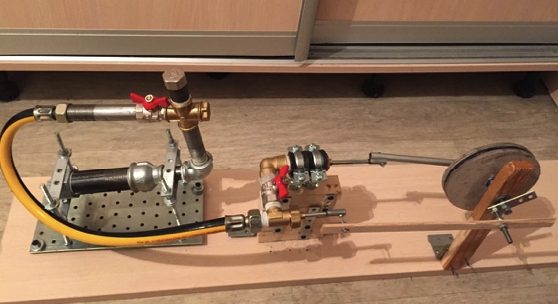

Прежде, чем сделать его правильно, я выполнил ещё одну очень интересную модель – двигатель из сантехнических узлов. Звучит это несколько дико, однако результат просто прекрасный: во-первых, не нужно ничего паять, во-вторых, не нужно ничего вытачивать.

Паровая машина из сантехники

Есть такая вещь, как пневматический режим паровой машины. Когда ваш двигатель собран, вы можете его проверить на работоспособность без кипячения воды, без пара. Достаточно просто подуть в штуцер водяного пара и крутануть маховик. Машина должна прийти в действие. Чем легче вам дуть в такой двигатель, тем лучше он будет работать, тем меньше потребуется воды и пара.

Начиная собирать двигатель и тестируя его, я понял, что паровой котёл – куда более важная деталь, чем весь двигатель. Он может быть недостаточно эффективным просто потому, что в нём не всё герметично, либо потому что его стенки слишком толстые и вода кипит очень медленно.

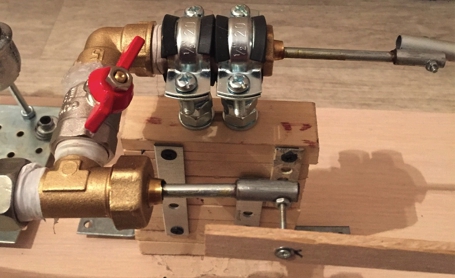

И так, начнем с цилиндра и золотника. За основу берется сантехника с резьбой ½ дюйма. В качестве рабочего цилиндра используется сгон пол-дюйма, в качестве золотника тройник с внутренним диаметром меньше, чем у сгона.

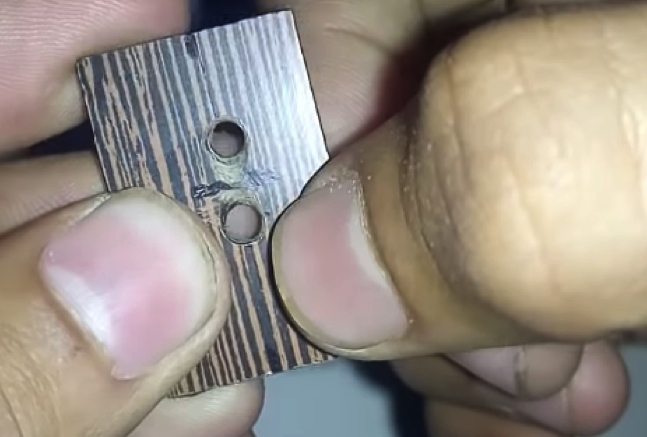

Кто же у нас поршни? Решение пришло неожиданно и оказалось очень и очень эффективным. В качестве поршней выбираются подшипники. Во-первых он идеально круглый,; во-вторых, в нём есть отверстие, которое очень нужно для посадки поршня на шток.

В рабочий цилиндр устанавливался в качестве поршня подшипник с внешним диаметром 19 мм. (вообще поршень 19 мм. идеально подходит для цилиндра-сгона) и внутренним М6. В золотник я установил 6 шайб, но, как оказалось, в строительном магазине были подшипники меньше, просто я их не нашел. Советую всё-таки не допускать мою ошибку и устанавливать подшипники и в цилиндр и клапан.

Велосипедные спицы – идеальны при создании кришипных механизмов, но у меня их не было, поэтому я пошел более сложным путем – в качестве штока использовал фрагмент болта М6 (часть где нет резьбы), а в качестве кривошипов использовал полосы фанеры.

Сантехнический поршень и золотник (система газораспределения)

Сантехнический поршень и золотник (система газораспределения)

Рабочий цилиндр устанавливался на два хомута, которые прикручивались к плотной деревянной подушке.

Что делает кран между золотником и цилиндром? Оказалось, что маховик и его тяги слишком широки, а бочонка или малого сгона, который бы соединял клапан и цилиндр у меня не было. Пришлось импровизировать. Не допускайте моей ошибки – устанавливайте золотник прямо на сгон цилиндра. В противном случае цилиндр и золотник находятся не в одной плоскости, краник приходится фиксировать на силикон, он плавится под действием пара и всё приходит в полную негодность.

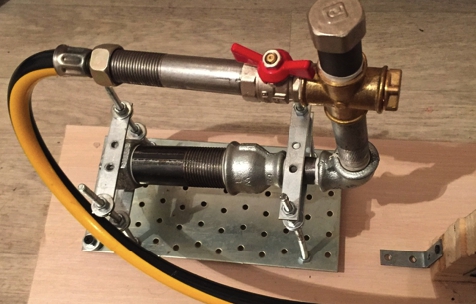

А вот котёл был практически идеален, единственное, что угнетало – слишком малый объём и пара недостаточно много. Котёл, собранный таким образом, просто отлично подходит, поскольку сантехнические узлы выдерживают колоссальное давление и можно не переживать, что пар разорвет его изнутри (консервные банки и банки от ананасов – разрывало только так).

Котёл, собранный из сантехники

Котёл, собранный из сантехники

За основу брался сгон диаметром в 1 дюйм. С одной стороны надевалась заглушка (закрутить до упора), с другой стороны устанавливаем чугунный переходник на пол-дюйма. Далее ставим бочонок и уголок типа «мама-мама», который формирует сухопарник. Здесь нужно сделать небольшое отступление.

Котёл – самая важная часть всей затеи. Проблема паровой машины в том, что она очень часто гонит вместе с паром воду. Сухопарник – это удлинение, в которое вода просто не может долететь и поэтому выходит в машину лишь пар. На практике это оказалось не совсем так, поэтому дюймовый котловой сгон установлен под небольшим наклоном, чтобы вода скапливалась не в сухопарнике.

Дальше от уголка вверх идёт опять сгон пол-дюйма, после чего устанавливается крестовина. Почему крестовина, почему не тройник? Или совсем не уголок? Дело всё в том, что данная модель котла – упрощенная, поскольку она не вмещает много воды, однако я делал её так, чтобы иметь возможность модернизировать.

Четыре выхода крестовины:

- Левый выход. Идёт на кран, после чего отправляет пар на паровой двигатель. Кран можно перекрыть, тем самым мы запираем пар внутри системы. Зажатому пару некуда деться, более того, вода продолжает кипеть и пара становится всё больше и больше. Помимо этого пар нагревается топливом (я использовал сухое топливо для розжига) и буквально «бешенеет». Давление пара растёт и он врывается в золотник, проходит к рабочему цилиндру и начинает совершать полезную работу.

- Правый выход. Тут стоит заглушка, но предусмотрен был еще один кран для экстренного сброса пара. Если давление растет в котле быстрее, чем успевает спадать в машине, значит пар нужно «сбросить».

- Нижний выход мы уже обсудили – он идёт от топки.

- Верхний канал также содержит заглушку, но теория предусматривала наличие манометра, который способен измерять и контролировать давление.

В планах есть собрать котел на 3 дюймовом сгоне. Такой котел действительно следует снабжать манометром, т.к. воды в нём будет много, пара – ещё больше.

Паровая машина и котел в сборе

Паровая машина и котел в сборе

Проблемы паровой машины, собранной из сантехнических узлов

С точки зрения моделирования, паровой двигатель, собранный из сантехнических узлов, имеет ряд преимуществ. Во-первых, он действительно собирается легко и просто, в прямом смысле слова: не требует пайки, сварки, точных настроек и притирок. Во-вторых, он очень близок к идеальному паровому двигателю, собранному Ваттом и другими знаменитыми инженерами, поскольку собран из высококачественных компонентов. Действительно, следует признать, что узлы для сантехники изготовлены из прочных материалов: сталь, чугун, латунь или медь, используемые в создании сгонов, тройников и переходников отбираются в строгих, заводских условиях. Сгоны, бочонки и тройники, используемые нами при создании паровой машины рассчитаны на высокие давления, контакт с водой предусмотрен, а коррозии можно не боятся. Тепловое расширение материалов – вообще не следует брать в расчёт, ведь сгоны рассчитаны на протекания по ним кипятка, причём на протяжении долгих лет эксплуатации.

Но данная глава называется «Проблемы паровой машины» не случайно. И, к сожалению, останавливаться на сантехнических компонентах нельзя, и вот почему.

Однажды, на просторах Интернета, у меня возник небольшой спор с одним моделистом. Он назвал свой проект одноцилиндровой паровой машины одиночного действия почему-то «двухцилиндровой» и я сразу спросил его, куда скрылся второй цилиндр. Он ответил: «Да вот же он!» и указал на золотник.

Золотник действительно включает в себя поршенёк, который через шток и кривошипно-шатунный механизм соединён с маховым колесом. Однако, колесо вращается из-за тяги, созданной рабочим поршнем, а не золотниковым.

Истинная роль золотника хорошо истолкована в главе «Паровая машина с качающимся цилиндром», — там попросту нет никакого золотника. Да, он нужен не для создания тяги. Синонимом к слову «золотник» является термин «клапан». Его основная задача – контролировать впуск и выпуск в пара в рабочий цилиндр, золотник – неотъемлемая часть газораспределительного механизма, не более. Кривошипно-шатунный механизм золотника даже сложно назвать таковым, поскольку он (здесь следует быть внимательным) НЕ вращает маховик, а наоборот «СНИМАЕТ» с него показания. Маховик, уже вращаемый рабочим поршнем, «даёт понять» через свой «кривошип», когда следует впускать нагретый пар в цилиндр и выпускать отработанный. Именно поэтому, в правильной паровой машине, используется скользящий эксцентрик, а не компонента коленчатого вала и шатун.

В четырёхтактных двигателях внутреннего сгорания золотника нет, но есть клапана, распределительный вал, цепь (или ремень) газораспределительного механизма и впуск/выпуск, подачу топлива контролирует система, заменяющая золотниковый механизм.

Применяя сантехнические узлы, мы выбрали сгон ½ дюйма в качестве рабочего цилиндра и подшипник диаметром 19 мм, в качестве поршня. Это отличное решение, так как поршень идеально круглый, цилиндр идеально ровный, материалы прекрасно сочетаются. И, если в случае с созданием рабочего цилиндра/поршня разнообразие сантехнических устройств нас выручило, то в случае с золотником, дела идут несколько хуже. Нами был выбран тройник и это естественно, поскольку у золотника в самом простом исполнении три выхода: канал впуска пара, канал выпуска пара, канал впуска пара в рабочий цилиндр. Однако, что сантехника нам может предложить. Поскольку золотник должен плотно соединяться с цилиндром (через бочонок или напрямую), то соединительная гайка должна подходить к резьбе сгона ½ дюйма. Выходит, что внутренний диаметр золотникового цилиндра почти такой же, как и у рабочего. Более того, поршенёк золотника – не такой уж «поршенёк», он почти соизмерим с массой поршня рабочего цилиндра. Именно поэтому, при испытания паровой машины наблюдается странная, даже немного абсурдная картина: пар толкает поршень золотника и этот поршень совершает полезную работу, вращая маховик, затем проходит до канала, соединяющего его с рабочим цилиндром; попадает на рабочий поршень и совершает ещё одну полезную работу, вращая маховик далее.

Такой громоздкий поршенёк золотника и правда напоминает второй цилиндр, однако так не должно быть. Кто-то, конечно, скажет, что это не так страшно. Действительно, функционально ошибка не так пугает, ведь маховик вращается, а значит термодинамика пара превращается в механику махового колеса, что говорит о решении главной задачи.

Однако есть одно существенное «но». Пара должно хватать. Котёл созданный на дюймовом сгоне с чугунной заглушкой не справился с поставленной задачей вообще. А значит котёл нужно увеличивать. Скороварка на газовой плите справится, но, на мой взгляд, кипятить 6 литров воды, чтобы раскрутить паровую машину с диаметром рабочего цилиндра 20 мм. – не разумно. Кроме того, хотел бы напомнить, что наша задача – создать автономную паровую систему, без внешних газовых источников, огромных котлов, атомных реакторах на быстрых нейтронах. Паровая машина не должна съедать слишком много пара. Вспомните паровоз: он тянул огромные составы с людьми и грузами, используя свой собственный котёл. Ему не нужно было для этого осушать и превращать в пар небольшую реку, используя для этого запасы угля всей луганской области.

На самом деле, более опытные моделисты могут посчитать информацию из данной главы почти что бесполезной, но мой опыт указывает на то, что большинство тех, кого заинтересовала тема моделирования паровых машин, не владеют знаниями касательно действительного назначения золотниковых клапанов.

Какие выходы из сложившейся ситуации? На мой взгляд, использование сантехнического сгона ½ дюйма и подшипника 19 мм. в конструировании паровых систем – идеальное решение. Однако над золотником следует задуматься. Ещё раз отмечу, что работу пара, затрачиваемую на сдвиг тяжелого поршня золотника, только с первого взгляда можно считать полезной, т.к. пар должен «работать» в основном цилиндре.

Вторым колоссальным недостатком сантехнической сборки парового двигателя является избыток конденсата. Я уже писал, что паровая машина – не просто машина, с точки зрения физики её можно рассматривать как настоящий конвертер кинетической энергии нагретого пара в кинетическую энергии механических узлов: маховое колесо, кривошип и т.д. Поэтому наша основная задача: «собрать» как можно большей полезной энергии их вырабатываемого пара. Именно пара, не воды в жидком её виде.

Совсем наивные моделисты, которые (звучит иронично) «бегут впереди паровоза» и хотят собрать машину быстрее, чем понять её, считают, что совершенно не важно, что толкает наш поршень – пар, воздух, вода, — главное, чтобы толкало.Это не так, гидравлические машины (в которых жидкая вода, проходя через насосы, оказывает полезное давление) устроены совсем иначе. Если в двигателе появился конденсат, значит мы потеряли энергию, значит пар затормозился где-то, не успев дойти до выпускного клапана. Разумеется, в наших паровых моделях вода будет, от неё практически невозможно избавиться (хотя, чуть дальше мы научимся её конденсировать вне системы газораспределения). Но, думаю, не стоит говорить, что проходя через такой тяжелый золотник, как наш сантехнический, в рабочий цилиндр попадет в основном вода. И сам факт вращения маховика – это не победный запуск, а работа вопреки недостаткам.

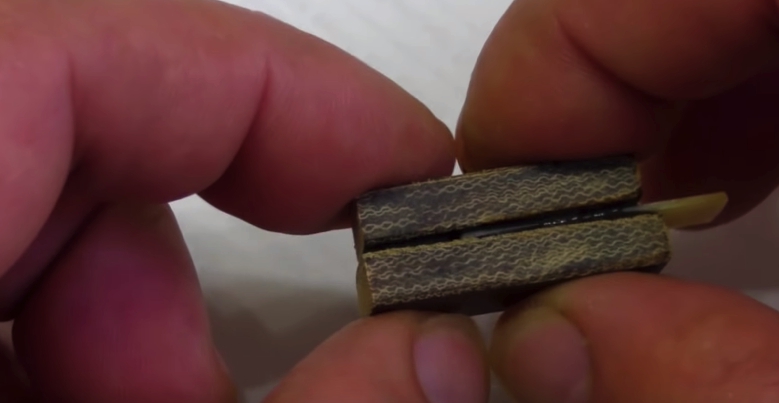

Есть несколько вариантов решения, рассмотрим их. Для начала, и таково было моё решение, сделать поршень золотникового клапана более лёгким. Да, диаметр и его ход по-прежнему будет соизмерим с характеристиками рабочего цилиндра, но всё же сбросив массу мы решим часть проблем. Обратившись к Абрамову. На ум пришла достаточно старомодная, но действенная схема – две шайбы на краях поршня и вата, смазанная густым машинным маслом. Данный способ действительно эффективен, даже в пневматическом режиме (от пуска обычного сжатого воздуха) мотор стал вращаться лучше, однако трение в золотниковом цилиндре увеличилось.

Также я использовал специальный войлок, который активно применяется в мебельной индустрии (им оклеивают ножки стульев и столов во избежание царапин на паркете). Установив несколько таких войлочных колечек между шайбами получаем лёгкий поршень и действительно приятный его ход внутри золотникового клапана. В пневматическом режиме машина работает безупречно, более того войлочные вкладки между шайбами буквально полируют до блеска стенки поршня изнутри и с каждой минутой ход поршня всё лучше и лучше. Однако на этом все победы войлока заканчиваются. Стоит впустить в систему живой пар, как начинаются неприятности. Пар действительно отлично толкает поршенек, сразу попадает в рабочий цилиндр, однако при его вытеснении из рабочего цилиндра, начинаются неприятности.

С одной стороны пар выходит из рабочего цилиндра наружу, через золотник. Выходит в одну сторону, на «свободу», и в другую сторону – давя на золотниковый поршенёк и выталкивая его обратно. Выходит, что поршенёк клапана оказывается в неприятном положении – с одной стороны на него давит рабочий пар из котла, с другой – отработанный из цилиндра. Пар пропитывает собой войлок и волей-неволей конденсируется, пропитывая волокна влагой. Войлок разбухает, расширяется и все его плюсы по снижению трения начинают превращаться в минусы. После минуты работы такой паровой машины, поршенек фактически не желает выходить из золотника – он полностью мокрый, разбухший и клинит в клапане. Чтобы сдвинуть такой плотный поршенёк рабочий пар должен проделать не слабую работу, что опять-таки мешает всему процессу. Более того, шток перестаёт быть параллелен стенке цилиндра, поршень перекашивает: часть, которая ближе к котлу разбухает сильнее и цилиндр наклоняется. Это увеличивает трение штока о край цилиндра и шайб поршня о внутренние стенки. Решение есть: поставить штуцер на 10 мм. Он попросту накручивается на сантехнический тройник золотника и выравнивает собой шток. Трение штока о внутренние стенки штуцера можно легко нейтрализовать маслом, однако сам штуцер препятствует выпуску отработанного пара из золотника, а следовательно – повышает конденсацию рабочего пара в клапане и пропитывает войлок влагой ещё сильнее. Это настоящий кошмар, который нужно обойти любой ценой.

Такое решение оказалось неудачным. Второй вариант стандартный – изготовить маленький цилиндр и маленький поршенёк внутрь. В хороших, высокопродуктивных машинах сам по себе золотник почти такой же в диаметре как паропровод, подводящий к нему пар – иногда даже проблематично разглядеть золотник, кажется, что он является продолжением трубки. Это правильно! Так и есть, клапан – продолжение паропровода, его прерыватель, если угодно. В нём всё должно быть лёгкое, маленькое, герметичное, водо- и термостойкое.

Многие стремятся в процессе изготовления обойти процесс пайки. Да, действительно, для тех моделистов, которые никогда не были связаны с радиолюбительством, литьём метала или электротехникой, пайка кажется таким же недосягаемо сложным занятием, как и работа за токарным станком. Вначале создания паровой машины я, признаюсь честно, тоже старался обойти пайку. Не потому что меня пугал этот процесс, а потому что мне хотелось сделать всё из подручных материалов, в полевых, так сказать, условиях.

Скажу сразу: решения существуют, однако они намного более сложные и материально-затратные, чем покупка паяльника и краткий курс самостоятельного обучения пайки. Можно воспользоваться штуцерами и трубками. В стеклянных многоразовых шприцах времён СССР использовались очень высококачественные штуцеры, которые можно монтировать в отверстия золотников и цилиндров, соединяя их трубками. Ничего паять при этом не нужно, поскольку трубки устанавливаются на специальных прокладках-шайбах, которые не пропускают пар. Шприцы, как я уже упоминал, являются многоразовыми, а значит подлежат стерилизации. Они выдерживают температуру 200-250 градусов. Они решают много проблем и при грамотном использовании можно из шприцов создавать рабочие модели паровых двигателей.

Как работает локомотив

Паровой двигатель использует угольный огонь (хотя есть и некоторые исключения) в качестве источника энергии для кипячения воды и получения пара.

Горячие газы от горящего угля в топке проходят через котел в «огненных трубах» (144 штуки в случае Локомотива «Барклай»), прежде чем покинуть двигатель через дымовую трубу и дымоход.

По мере того как вода в котле закипает, горячий “мокрый” пар поднимается вверх и собирается из парового купола на верхней части котла через регулирующий клапан, который машинист использует для управления скоростью движения локомотивов.

Из регулятора пар подается по трубопроводу в цилиндры и поочередно поступает через клапаны-золотники (расположенные сбоку корпуса цилиндра), толкая поршень в цилиндре вперед и назад.

Поршень соединен с ведущими колесами через «шатун» и «кривошип» (или «клапанный механизм», как его обычно называют), и движение поршня туда-сюда вращает ведущие колеса. Каждый раз, когда поршень цилиндра движется вперед и назад, ведущее колесо совершает полный оборот.

Рычаг «кривошипа» на каждой стороне локомотива смещен на 90 градусов, чтобы предотвратить его заклинивание, если паровоз остановится с ними в горизонтальном положении.

После выхода из цилиндра отработанный пар выходит из двигателя через дутьевую трубу и поднимается в дымоход в коптильне. Действие пара в дутьевой трубе создает более низкое давление в дымовой трубе, а также помогает вытягивать горячие газы из огня через трубы котла и в свою очередь производить больше пара.

Паровая машина: теория, позволяющая расширить возможности моделирования

Как мы уже отмечали, самой передовой технологией XVIII века был атмосферный двигатель, приводимый в движение давлением земной атмосферы, которому помогал пар. Эти двигатели сначала приводили в действие насосы, которые удаляли воду из шахт, но позже стали основным источником энергии для промышленности всех видов. Это не очень значительное событие (оно и правда не было так ярко отмечено тем временем, как, например, в наше время создание относительно бесполезного iPad) оказалось настоящим прорывом в истории. Возможно, если бы не открытия 18 столетия, мы бы до сих пор ездили в конных повозках.

Небольшое отступление: перегретый пар и уголь паровоза

Однако одно плотно зависело от другого. В наших самодельных, домашних паровых машинках, мы нагреваем воду до температуры 200 градусов, рассчитывая, что она дойдет до 100-110 градусов и превратится в пар. Но паровоз на таком пару не поедет, ему нужно больше. Пар должен быть перегрет, он должен обладать большой кинетической энергией. Его температура должна составлять 1600 градусов (да, именно таких отметок достигал пар в котле). Более того, пар находится в котле под давлением 10-15 атмосфер. Это чудовищные условия и, конечно, не удивительно, что такой пар толкал десятки выгонов и тысячи людей.

Интуитивно нам кажется, что пар с температурой выше 100 градусов – это какой-то нонсенс, однако это не так. Вода – вообще штука удивительная и часто разрушает всё интуитивное.

Мы привыкли воду видеть в жидком состоянии. Таков наш океан и таковы наши моря. Однако, вода – это химическое вещество и у неё есть свои правила существования, которые далеко не всегда пересекаются с нашими мироощущениями и представлениями. В жидком виде она существует при совпадении целого ряда условий. Я мог бы грубо сказать, что эти условия – интервал температур от 0 градусов Цельсия до 100 градусов. Однако это так лишь при условиях нормального атмосферного давления? Снизьте давление и вода начнет кипеть при 80, 60 и даже 20 градусах.

Выходит, если давление поднять то вода не спешит кипеть? Да, именно так. Более того, в котле паровоза пар запирается под давлением 10-15 атмосфер, а значит, чтобы кипение продолжалось нам нужно нещадно поднимать температуру. А значит: «Больше пара! Больше угля! Больше огня!» Совершенно верно, нужно повышать температуру. Затем мы пар выпускаем на золотник и давление в котле снижается. Радоваться нечему, нам нужно поддерживать давление, т.к. давление – это залог мощности.

Поэтому, можно немного «обмануть» машину. А что, если пар будет выходить из котла и дополнительно нагреваться? Да, это вполне возможно. В одной из своих паровых машинок я постарался провести этот интересный эксперимент. Медная трубка выходила из котла и делала два витка. Такое изобретение напоминало спираль кипятильника. Однако это спираль помещалась в… котёл!

Температура моего пара в итоге зашкаливала за 400 градусов. Обороты машины выросли в 3-4 раза. Всё шаталось, дрожало и вибрировало! Конечно в этом нет ничего особенного: молекулы водяного пара при нагреве начинают бешено ударяться друг о друга, лететь во все стороны и в таком «нервном» состоянии они влетают в рабочий цилиндр, напрочь снося поршень в нижнюю мёртвую точку.

Следует помнить! Перегретый водяной пар – не игрушка! Во-первых, его перестаёт быть видно, влажные микроскопические капли воды напрочь превращаются в пар, скорость его увеличивается в разы. Он абсолютно невидим. Кожа при соприкосновении с таким паром слазит за мгновение. Будьте очень осторожны с перегретым паром!

В паровозах специально существовал, так называемый, пароперегреватель, который разгонял пар и выжимал дополнительную мощность из тех молекул воды, которые уже покинули котёл.

Вернемся к углю. Конечно паровоз можно было «топить» и дровами, однако развить ту скорость, мощность, давление и температуру, которая способна тянуть грузовой состав представляется реальным лишь на мощном топливе, которым является уголь.

А вот одной из важнейших промышленных проблем конца XVII века был дренаж шахт, особенно угольных. Уголь заменил древесину в качестве основного источника топлива для таких отраслей, как стеклоделие, мыловарение и металлообработка, и спрос на него был высоким. Таким образом, угольные шахты были вытеснены на все большие и большие глубины, и было все труднее и труднее удалять воду, которая накапливалась в них.

Проблема добычи воды будет решена, как только кто-нибудь найдет дешевый источник механической энергии для работы водяных насосов. В течение 16 и 17 веков шахты осушались в основном лошадиной силой, иногда для работы насосов на одной шахте требовались команды лошадей.

В 1664 году, когда кризис добычи воды достиг своего апогея, в Дартмуте родился Томас Ньюкомен. После ученичества в качестве торговца скобяными изделиями он начал продавать инструменты для горной промышленности Корнуолла. Во время своих визитов на рудники он начал осознавать, какая огромная финансовая награда была бы получена, если бы он смог разработать механическое средство для удаления паводковых вод: тогда руду можно было бы добывать гораздо быстрее и безопаснее из-под естественного дренажа шахт.

Вместе со своим помощником Джоном Калли Ньюкомен много лет экспериментировал, пытаясь обуздать свойства пара. Его работа принесла свои плоды в 1712 году, когда он смог продемонстрировать первый атмосферный двигатель, откачивающий воду из угольной шахты недалеко от замка Дадли в Южном Стаффордшире.

Двигатели XVIII века приводились в действие весом земной атмосферы, действуя против вакуума, который создавался на нижней стороне поршня конденсацией пара. Двигатели приводились в действие таким образом, потому что в начале восемнадцатого века технология не была достаточно продвинута, чтобы сделать котлы, которые сдерживали бы силы пара, поднятого до высокого давления. Большие, безопасные, паропроницаемые посудины просто не могли быть сделаны в то время.

Первый коммерческий паровой двигатель

Двигатель Ньюкомена 1712 года имел котел из меди с полусферическим куполом, изготовленным из отбитого свинца. Двигатель делал 12 насосных движений в каждую минуту, и на каждом движении приносил 10 галлонов воды из горных выработок 150 футов ниже, чтобы безопасно стекать на поверхность. Приводной цилиндр, расположенный вертикально и изготовленный из латуни, имел диаметр 21 дюйм. Поршень совершал рабочий ход почти в 8 футов.

Когда двигатель приводился в движение в начале рабочего периода, пар поднимался внутри котла до давления 1,5–2,0 фунта на квадратный дюйм. Если бы верхняя качающаяся балка двигателя была неподвижной, а поршень-как можно ближе к верху котла, то защелки были бы освобождены, и тяжелые насосные штанги на другом конце качающейся балки притянули бы поршень к другому концу вертикального цилиндра. Всасывание, создаваемое восходящим поршнем, втягивало пар в цилиндр изнутри котла, расположенного под ним. При заполненном цилиндре струя холодной воды конденсировала бы пар, а при образовании вакуума поршень втягивался бы в другой конец цилиндра, завершая рабочий ход. Насосные штанги с прикрепленными к ним тяжелыми грузами затем возвращали поршень в верхнюю часть цилиндра, и цикл продолжался.

Накопившаяся вода из конденсирующегося распылителя контролировала рабочую скорость двигателя: на каждом такте двигателя Ньюкомена около шести галлонов воды должны были быть удалены из силового цилиндра, прежде чем поршень мог завершить свое полное движение.

Кстати, я всем моделистам и фанатам паровой тяги советую создать работающую модель двигателя Нюкомена! У меня руки до неё так и не дошли, а очень хотелось бы воссоздать всю эволюцию этих паровых монстров!

Двигатель Сметвика

Двигатели работали по описанному выше принципу, пока Джеймс Уатт не запатентовал отдельный конденсатор в 1769 году. Тут то и появился наконец-то вакуум. Уатт создал его в сосуде с водяным охлаждением вдали от силового цилиндра. Нагревая и впоследствии охлаждая силовой цилиндр на каждом такте мотора удалось удвоить выходную мощность двигателя на то же количество потребляемого угля.

Насосный двигатель Boulton and Watt был построен для компании Birmingham Canal Navigation Company в 1779 году и находился в эксплуатации на канале до 1891 года. Этот двигатель поднимал воду на расстояние 38 футов от дна до верхнего шлюза канала и был расположен в верхней части Бридж-стрит в Сметвике. На каждом такте двигателя поднималось 229 галлонов воды. Этот двигатель выставлен в центре в Бирмингеме: это будет самый старый работающий паровой двигатель в мире.

Двигатель Сметвика приводился в действие паром низкого давления на верхней части поршня и вакуумом на нижней стороне. Он представлял собой новое поколение насосных двигателей; эти двигатели были быстро приняты Корнуоллской горнодобывающей промышленностью. Двигатели, работающие с отдельными конденсаторами и использующие экспансивную силу пара, развивали большую мощность. Они были в состоянии удалить наводненную воду из шахт на гораздо большую глубину, чем это было возможно с двигателем Newcomentype. Новая конструкция была настолько удачной, что все 75 двигателей Ньюкомена, которые работали в 1779 году на корнуоллских минеральных рудниках, были заменены в течение четырех лет.

Организация «Болтон и Уатт» продавала свои усовершенствованные паровые двигатели только по договоренности с заказчиком, который должен был выплачивать ежегодную премию. Эта премия была основана на расчете количества угля, которое было бы использовано, если бы заказчик установил стандартный двигатель типа Newcomen. Одна треть стоимости разницы в топливе должна была ежегодно выплачиваться организации «Бултон и Уотт». За двигатель Сметвика компания канала платила 210 фунтов стерлингов в год.

Вращательное движение

Ранние паровые двигатели производили линейное движение, то есть движение вверх и вниз насосной штанги, используемой для перемещения воды. Для приведения в действие других машин двигатели должны были бы производить непрерывное вращательное движение. Это было не так легко сделать, как можно было бы себе представить.

Первый двигатель в мире, успешно производящий вращательное движение с помощью маховика и кривошипа, был разработан Мэтью Уосборо (Бристольский инженер) для Джеймса Пикарда, Бирмингемского производителя. Первоначально он был установлен в 1779 году, и вращательное движение было достигнуто с помощью храповика и механизма пола. Однако это оказалось безуспешным, и двигатель позже был оснащен маховиком и кривошипно-шатунным механизмом. Пикард и Васборо получили патент на свою идею в 1780 году.

Выдача этого патента вызвала длительные споры, в результате чего Джеймсу Уатту пришлось использовать другую схему (метод «Солнца и планеты») для достижения вращательного движения на своих двигателях, пока патент Пикарда не истек в 1792 году.

Оригинальный двигатель типа Ньюкомена был собран в Сноу-Хилле в 1779 году, и после его преобразования для использования кривошипа и маховика двигатель продолжал работать примерно до 1879 года, приводя в движение мельницу для измельчения металлов. Все, что известно об этой модели — это то, что приводной цилиндр имел диаметр 30 дюймов, а бросок кривошипа составлял 3 фута и 7 дюймов. Силовой цилиндр располагался вертикально над котлом, что необычно для конца 1770-х годов: к этому времени котлы обычно располагались в отдельном здании, примыкающем к главному машинному отделению.

В 1788 году Джеймс Уотт разработал и построил двигатель, который непосредственно производил вращательное движение. К этому времени многие другие линейные двигатели были приспособлены для обеспечения вращательного движения, но они не были спроектированы и построены с этой целью и обычно представляли собой адаптацию одноактных насосных двигателей. Новый двигатель Уатта приводился в действие вакуумом, а также экспансивной силой пара. Вакуум был направлен сначала на верхнюю, а затем на нижнюю сторону поршня; пар низкого давления также подавался на поршень как вверх, так и вниз. Эта комбинация вакуума и пара низкого давления производила непрерывную выработку энергии, которая приводила в действие двигатель. Это уже напоминает работу золотника паровоза, не так ли?

Новый вращающийся двигатель был установлен на мануфактуре Boulton and Watt Soho Manufactory в Бирмингеме, где он стал известен как коленчатый двигатель, потому что он использовался для шлифовки и полировки мелких деталей, таких как большие пряжки, надетые на обувь для придворных. Большой маховик этого двигателя, почти 16 футов в диаметре с 304 деревянными зубьями, приводил в движение более сорока притирочных и полировальных машин, и вращательная сила передавалась каждой отдельной машине системой ремней и шкивов.

Этот двигатель был первым в мире, чья скорость вращения регулировалась центробежным устройством, которое позже стало известно как «регулятор Ватта». Двигатель Lap был одним из первых двигателей, мощность которого оценивалась в лошадиных силах – по расчетам Джеймса Уатта, она составляла 10. Он обеспечивал вращательный привод заводского оборудования в течение 70 лет, пока Мануфактура Сохо не прекратила производство в 1858 году. Теперь этот двигатель выставлен в Музее науки в Лондоне.

Двигатель мельницы Арнольда

Этот двигатель обеспечивал вращательную мощность для привода камвольной мельницы Роберта Дэвисона и Джона Хоксли в Арнольде, Ноттингем, в 1797 году. Двигатель, разработанный инженером из Эшовера в Дербишире по имени Фрэнсис Томпсон (1747-1809), имеет несколько необычных особенностей, предназначенных для достижения хорошей производительности без нарушения патента, принадлежащего Джеймсу Уатту на конструкцию парового двигателя. Наиболее выдающейся из этих особенностей является цилиндр двойного действия-движущая сила двигателя, достигаемая за счет конденсации пара.