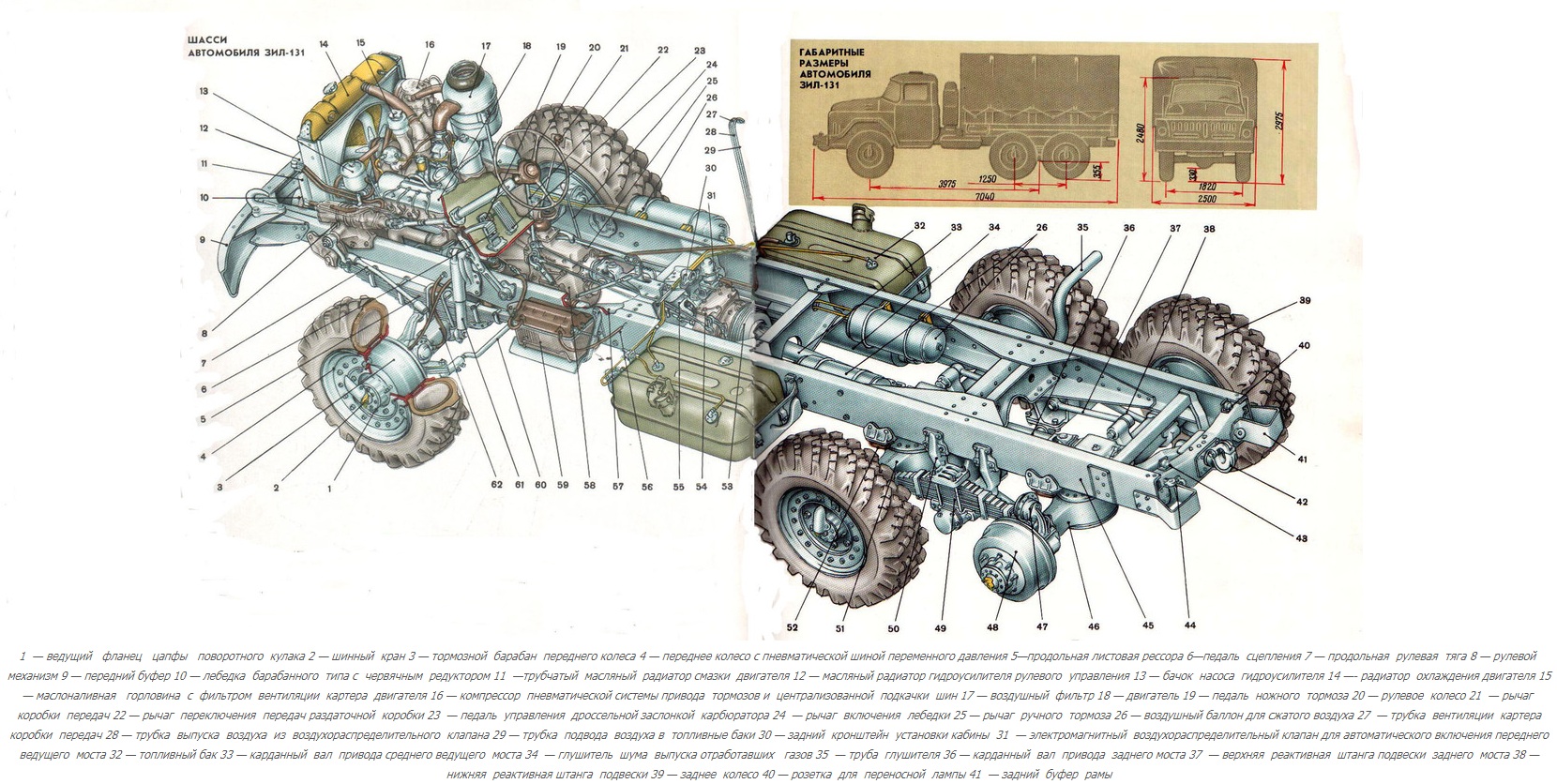

Ходовая часть полноприводного автомобиля

5. Устройство и техническое обслуживание транспортных средст категории «В» как объектов управления

Тема №1 Общее устройство транспортных средств категории «В»

К транспортным средствам категории «В» относятся автомобили, разрешенная максимальная масса которых не превышает 3500 кг , а число пассажиров, не считая водителя, не превышает восьми.

Легковой автомобиль состоит из узлов и механизмов, которые образует три его основные части: двигатель, шасси и кузов:

Основные части легкового автомобиля

ДВИГАТЕЛЬ — устройство, превращающее тепловую энергию топлива в механическую энергию, приводящую транспортное средство в движение.

- трансмиссии (элементов, передающих вращение вала двигателя к колесам, желтый цвет на рисунках);

- ходовой части, т.е. колес, устройств их крепления и связи с кузовом;

- механизмы управления: рулевое и тормозное.

Схема устройства заднеприводного автомобиля

Схема устройства переднеприводного автомобиля

Схема устройства полноприводного автомобиля

С помощью механизмов управления водитель изменяет направление и скорость движенияавтомобиля. Самая незначительная неисправность механизмов управления может привести к самым тяжелым последствиям. И вы знаете из ПДД, что при неисправности рабочей тормозной системы или рулевого управления любое движение запрещено.

ЭЛЕКТРООБОРУДОВАНИЕ — без него современный автомобиль не может обойтись: «мигалки», фары, габаритные огни, фонари, звуковой сигнал, кондиционер, музыка и т.д.

КУЗОВ — внешний вид автомобиля и по нему вы определяете, купить или нет, нравиться ли.

Автомобили подразделяют на

- заднеприводные — автомобили, которые движутся за счет вращения задних колес, т.е. крутящийся момент от двигателя передается только на задние колеса. Задние колесаявляются ведущими и толкают перед собой автомобиль. Передние колеса нужны для опоры, изменения направления движения и снижения скорости, т.к. тормоза установлены на все 4 колеса;

- переднеприводные — крутящий момент от двигателя передается на передние колеса. Задние ведомые колеса выполняют опорные и тормозные функции, а передние колеса приводят машину в движение. Ведущие колеса тянут автомобиль за собой и передние колеса еще являются управляемые. А в этом случае сила тяги прикладывается в направлении поворота колеса, из-за чего транспорт с передним приводом более устойчив на дороге, чем заднеприводный.Примером может быть ваш опыт из детства. Вспомните, как вы возили санки за веревку, привязанную впереди (переднеприводныйавтомобиль). Вам легко удавалось направлять их по нужной траектории. А если вы санки толкали сзади — заднеприводный автомобиль — санки меняют траекторию и вы сталкивались с трудностью управления ими.

- полноприводные — у этих автомобилей являются ведущими как задние, так и передние колеса, а ведомых вообще нет и все четыре колеса трудятся совместно. Работая в унисон, передние колеса тянут, а задние толкают автомобиль. Некоторые полноприводные легковые автомобили имеют отключаемый передний или задний мост, т.е. по желанию водителя ведущими у них могут быть как четыре, так и два колеса. Полноприводные легковые «вездеходы» отлично подходят для сельской местности, при езде по плохим дорогам в распутицу, по укатанному снегу или льду.

Тема №2 Кузов автомобиля, рабочее место водителя, система пассивной безопастности

Первоначальной целью конструкторов является проектирование такого автомобиля, чтобы его внешняя форма способствовала минимизации последствий основных видов ДТП (столкновения, наезды, и повреждение самого транспортного средства).

Наиболее тяжелым ранениям подвергаются пешеходы, которые наталкиваются на переднюю часть автомобиля. Последствия столкновения с участием легкового автомобиля могут быть уменьшены лишь конструктивными мерами, включают, например, следующие:

- убираемые фары

- спрятанные заподлицо стеклоочистители

- заделанные заподлицо с панелями сточные желоба

- утопленные дверные ручки

Определяющими факторами обеспечения безопасности пассажиров являются:

- деформационные характеристики кузова автомобиля

- длина пассажирского отсека, объем пространства для выживания во время и после возникновения столкновения

- удерживающие системы

- зоны возможного столкновения

- система рулевого управления

- извлечение пользователей

- противопожарная защита

Для защиты от ударов на легковых автомобилях имеются три различные области, которые в случае аварии должны принимать удар на себя. Верхней, средней и нижней поверхностями, принимающими удар на себя, являются, соответственно, крыша, боковая часть и днище автомобиля. Целью всех мер по защите от удара является минимизация деформации кузова, и следовательно, минимизация риска травматизма пассажиров при ударе. Это достигается за счет того, что возникающие при ударе силы целенаправленно действуют на конкретный компонент структуры кузова. Таким образом, снижается коэффициент деформации деталей, на которые приходится удар, т.к. возникающие при этом силы распределяются по большей площади.

Рис. Распределение сил при ударе:

а – боковой удар; б – лобовой удар

Наибольшие проблемы разработчикам систем пассивной безопасности доставляет боковой удар. Запас зоны деформации при боковом столкновении, в отличие от передней или задней части автомобиля, составляет незначительную величину всего 100…200 мм. Разработчики фирмы «Фореция» разработали механизм предотвращения последствий бокового удара. Механизм начинает работать за 0,2 с до столкновения по коде специальных сенсоров. По команде контроллера уже через 60 мс удлиняется изготовленный из сплава с памятью (Shape Memory Alloy) стержень 2, установленный под сиденьями поперек кузова автомобиля, выдвигая стальной штырь почти до самой двери. Одновременно срабатывает механизм внутри двери, поворачивая в рабочее положение упор 3. Теперь при боковом ударе дверь не сможет вмяться внутрь кузова. Указанный механизм позволяет уменьшить деформацию двери внутрь кузова на 70 мм.

Работа механизма обратима, ведь в нем нет одноразовых пиропатронов. Если аварии не случилось, штанга укоротится до исходной длины, а пружина подтянет штырь обратно.

Рис. Механизм предотвращения последствий бокового удара:

1 – штырь; 2 – стержень; 3 – поворотный упор; 4 – возвратная пружина; а) – исходное состояние механизма; б) – рабочее состояние механизма

В процессе разработки кузова наряду с безопасностью пассажиров все большее внимание уделяется безопасности пешеходов. Снижение риска травматизма пешеходов или велосипедистов достигается путем применения соответствующих конструктивных технологий а именно:

- достаточное расстояние до жестких частей двигателя в подкапотном пространстве

- оптимизация шарниров и внутренней поверхности капота

- снижение вероятности травмирования ног пешеходов с применением деформирующих элементов, поперечин, рамок радиаторов и др..

Рис. Элементы кузова для защиты пешеходов:

1 – деформирующийся элемент; 2 – поперечина для защиты пешеходов; 3 – рамка радиатора

Многие производители применяют системы направленных на снижение нагрузок, действующих на пешехода при контакте с автомобилем. Последствия травам при наезде на пешеходов обеспечивают «мягкий» бампер и «подпрыгивающий» капот. Такая система предусматривает датчик касания пешехода проложенный внутри пластикового бампера (поз.1). При наезде характер деформации датчика используется для выявления наезда на человека, чтобы избежать ложного срабатывания системы (поз. 2). Анализируя сигнал, блок управления дает команду на срабатывание двух пиропатронов, которые установлены по краям капота (поз. 3,4).

Срабатывая, пиропатроны поднимают заднюю кромку капота на 65 мм, увеличивая его прогиб и смягчая удар головы пешехода (поз. 5).

тема №3 Общее устройство и работа двигателя

Для нормальной работы двигателя в цилиндры должны подаваться горючая смесь в определенной пропорции (у карбюраторных двигателей) или отмеренные порции топлива в строго определенный момент под высоким давлением (у дизелей). Для уменьшения затрат работы на преодоление трения, отвод теплоты, предотвращения задиров и быстрого износа трущиеся детали смазывают маслом. В целях создания нормального теплового режима в цилиндрах двигатель должен охлаждаться. Все двигатели, устанавливаемые на автомобили, состоят из следующих механизмов и систем.

Основные механизмы двигателя

Кривошипно-шатунный механизм (КШМ) преобразует прямолинейное движение поршней во вращательное движение коленчатого вала.

Механизм газораспределения (ГРМ) управляет работой клапанов, что позволяет в определенных положениях поршня впускать воздух или горючую смесь в цилиндры, сжимать их до определенного давления и удалять оттуда отработавшие газы.

Основные системы двигателя

Система питания служит для подачи очищенного топлива и воздуха в цилиндры, а также для отвода продуктов сгорания из цилиндров.

Система питания дизеля обеспечивает подачу дозированных порций топлива в определенный момент в распыленном состоянии в цилиндры двигателя.

Система питания карбюраторного двигателя предназначена для приготовления горючей смеси в карбюраторе.

Система зажигания рабочей смеси в цилиндрах установлена в карбюраторных двигателях. Она служит для воспламенения рабочей смеси в цилиндрах двигателя в определенный момент.

Смазочная система необходима для непрерывной подачи масла к трущимся деталям и отвода теплоты от них.

Система охлаждения предохраняет стенки камеры сгорания от перегрева и поддерживает в цилиндрах нормальный тепловой режим.

Расположение составных частей различных систем двигателей показано на рисунке.

Рис. Составные части разных систем двигателей: а — карбюраторный двигатель ЗИЛ-508: I — вид справа; II — вид слева; 1 и 15 — масляный и топливный насосы; 2 — выпускной коллектор; 3 — искровая свеча зажигания; 4 и 5 — масляный и воздушный фильтры; 6 — компрессор; 7 — генератор; 8 — карбюратор; 9 — распределитель зажигания; 10 — трубка масломерного щупа; 11 — стартер; 12 — насос гидроусилителя рулевого управления; 13 — бачок насоса гидроусилителя; 14 — вентилятор; 16 — фильтр вентиляции картера; б — дизель Д-245 (вид справа): 1 — турбокомпрессор; 2 — маслоналивная труба; 3 — маслоналивная горловина; 4 — компрессор; 5 — генератор; 6 — поддон картера; 7 — шпилька-фиксатор момента подачи топлива; 8 — выпускной трубопровод; 9 — центробежный маслоочиститель; 10 — маслоизмерительный щуп

тема №4 Общее устройство трансмиссии

Трансмиссия представляет собой агрегаты и механизмы, связывающие коленчатый валдвигателя (тот самый, на котором закреплен маховик) с ведущими колесами автомобиля. Она передает вращение (крутящий момент) от двигателя на колеса, приводящие машину в движение.

С помощью трансмиссии водитель может изменять величину крутящего момента, а для движения задним ходом — направление крутящего момента. Мы уже говорили, что в зависимости от того, какие колеса вращает трансмиссия, легковые автомобили подразделяют на

- заднеприводные ,

- переднеприводные и

- полноприводные .

Рассмотрим сначала элементы трансмиссии заднеприводного автомобиля в той последовательности, в какой они расположены в автомобиле, именно в таком порядке и передается вращение от двигателя к ведущим колесам:

Схема трансмиссии заднеприводного автомобиля: 1-двигатель; 2-сцепление; 3-коробка передач; 4-карданный вал; 5-задний мост

Итак, прямо за двигателем размещено сцепление, затем коробка передач, карданная передача (карданный вал), задний мост, представляющий собой главную передачу с дифференциалом и полуосями, на которых и закреплены ведущие колеса. Обратите внимание, что на заднеприводной машине крутящий момент «протутешествовал» практически через весь автомобиль.

Трансмиссия заднеприводного автомобиля включает в себя:

- сцепление,

- коробка передач,

- карданная передача,

- главная передача,

- дифференциал,

- полуоси.

А вот в машине с приводом на передние колеса он «вертится» только под капотом, поскольку все агрегаты трансмиссии расположены именно там

Схема трансмиссии переднеприводного автомобиля: 1-приводы колес (полуоси); 2-дифференциал; 3-сцепление; 4-коробка передач; 5-главная передача

Итак, в автомобиле с приводом на передние колеса крутящий момент не уходит так далеко от двигателя, как в автомобиле с задним приводом. Все агрегаты трансмиссии переднеприводного автомобиля сконцентрированы под капотом машины и объединены в один большой агрегат. Механизм сцепления «зажат» в кожухе между двумя «монстрами» – двигателем и коробкой передач, которая, в свою очередь, содержит в себе еще и главную передачу с дифференциалом. Поэтому валы привода передних колес выходят непосредственно из картера коробки передач.

Схема трансмиссии переднеприводного автомобиля: I – двигатель; II – сцепление; III – коробка передач; IV – главная передача и дифференциал; V – правый и левый приводные валы с шарнирами равных угловых скоростей; VI – ведущие (передние) колеса

Трансмиссия переднеприводного автомобиля включает в себя:

- сцепление,

- коробка передач,

- главная передача,

- дифференциал,

- валы привода передних колес.

Вновь, как и у заднеприводного автомобиля, эстафету вращения коленчатого вала и маховика двигателя подхватывает сцепление и передает его коробке передач, затем в работу включается главная передача с дифференциалом, которые и распределяют крутящийся момент между двумя полуосями, снабженными шарнирами равных угловых скоростей (ШРУСами). Эти шарниры, как сообщалось ранее, позволяют передавать крутящий момент до колес на переднеприводном автомобиле.

тема №5 Назначение и состав ходовой части

НАЗНАЧЕНИЕ И УСТРОЙСТВО ХОДОВОЙ ЧАСТИ АВТОМОБИЛЯ

Главное назначение ходовой части автомобиля состоит в том, чтобы связать колеса с его кузовом, погашая возникающие в процессе езды колебания и обеспечивая плавность и мягкость хода, а значит — и комфортность поездки.

Стоит отметить, что полностью устранить тряску и вибрацию невозможно даже в самых новых и комфортабельных машинах. Но все равно значение ходовой части в этом плане трудно переоценить: достаточно вспомнить, какие ощущения испытывает велосипедист при езде по неровной дороге.

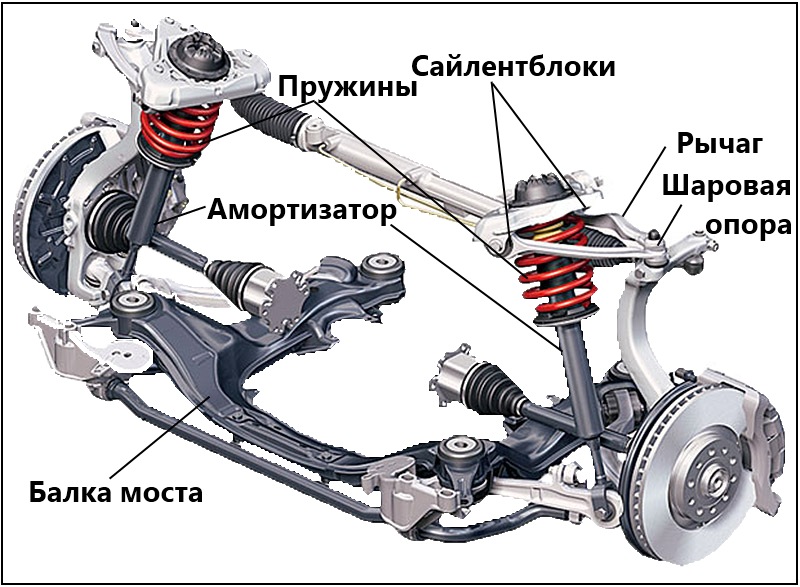

Ходовая часть современного автомобиля включает в себя подвеску передних и задних колес, а также и сами колеса с шинами.

ПОДВЕСКА

Подвеска — элемент ходовой части, который предотвращает передачу колебаний и вибраций при езде по неровной дороге на кузов автомобиля.

Подвеска характеризуется тем, что колеса к кузову крепятся не жестко. Это наглядно можно увидеть, подняв машину на подъемнике или приподняв ее домкратом возле любого колеса: расстояние от колес до кузова увеличится, колеса повиснут свободно, держась на пружинах, рычагах и иных непонятных для новичка деталях. Вот из этих пружин, рычагов и других частей и состоит подвеска современного автомобиля.

Сущность этого способа крепления колес к кузову состоит в том, чтобы кузов автомобиля при движении мог перемещаться относительно колес. При этом сглаживаются вертикальные, поперечно-угловые и иные колебания, что обеспечивает комфортность поездки.

Все подвески делятся на два вида: зависимая и независимая.Современные автопроизводители оснащают выпускаемые автомобили, как правило, независимой подвеской (рис. 3.1), поскольку она соответствует современным критериям комфорта и безопасности.

Если автомобиль оборудован зависимой подвеской, то его колеса, находящиеся на одной оси, связаны негнущейся жесткой балкой. Следовательно, когда одно колесо наезжает на яму или попадает в ухаб, и из-за этого наклоняется на определенный угол, то второе колесо этой оси также вынужденно наклоняется на такой же угол.

Независимая подвеска сконструирована иначе. В данном случае колеса, находящиеся на одной оси, не связаны жесткой балкой. Следовательно, если одно колесо попадает в яму или в ухаб и при этом изменяет свое положение, на втором колесе это никак не отражается: оно остается в прежнем положении.

В состав любой подвески входят упругие элементы — рессоры. Они предназначены для смягчения вибраций и ударов, передаваемых от неровностей проезжей части на кузов автомобиля. В настоящее время распространены рессоры двух видов: пружинные и пластинчатые.

Пружинная рессора (рис. 3.2) представляет собой большую мощную пружину, обладающую высокой сопротивляемостью.

Что касается пластинчатой рессоры, то она состоит из нескольких рядов продольных металлических пластин, которые наложены друг на друга так, что внизу оказывается самая длинная пластина, на ней — чуть покороче, далее — еще короче, и наверху — самая короткая пластина. Такая конструкция, выполненная из крепкого металла, решает сразу две проблемы: она обеспечивает мощное сопротивление и, в то же время, — необходимую упругость.

Важными элементами подвески являются амортизаторы (рис. 3.3), которые гасят колебания и раскачивания кузова. Это достигается благодаря сопротивлению, образующемуся при перетекании жидкости через калиброванные отверстия из одной емкости в другую и обратно. Такие амортизаторы называются гидравлическими. Но есть и газовые амортизаторы, в которых вместо жидкости используется газ.

Находится амортизатор между кузовом и колесной осью (балкой). Он состоит из проушин (верхней и нижней), защитного кожуха, штока, цилиндра и поршня с клапанами. Проушины предназначены для крепления амортизатора, а защитный кожух — для защиты верхней части амортизаитора.

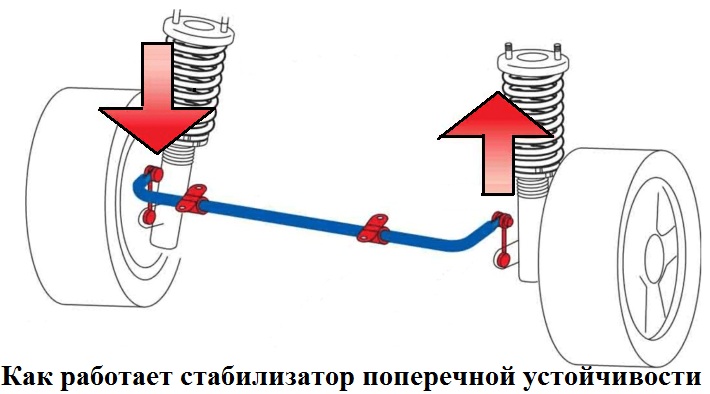

В подвесках современных автомобилей используется специальный элемент, который оказывает сопротивление опрокидывающей силе и предотвращает переворачивание автомобиля на поворотах. Он называется стабилизатор поперечной устойчивости, его главная задача — уменьшение наклонения кузова при прохождении поворотов, а также повышение его устойчивости и улучшение управляемости автомобиля.

Стабилизатор поперечной устойчивости работает следующим образом. При прохождении поворота кузов автомобиля с внутренней стороны поворота приподнимается над поверхностью дороги, а с внешней стороны — наоборот, прижимается к ней. Это создает благоприятные условия для опрокидывания автомобиля. Но стабилизатор, прижавшись к поверхности вместе с автомобилем с одной его стороны, одновременно прижимает и другую его сторону. Когда же одно из колес наезжает на неровность, то стабилизатор помогает максимально быстро вернуть его в первоначальное положение.

РАЗВАЛ И СХОЖДЕНИЕ КОЛЕС

Многие новички и не подозревают о том, что передние колеса автомобиля установлены не параллельно друг другу и не перпендикулярно поверхности проезжей части. Они немного повернуты одно к одному (это называется «схождение колес»), а относительно вертикальной оси — немного «развалены» в стороны (это называется «развал колес»). Эти два явления объединены под общим названием «углы расстановки колес».

Помни об этом.

Знайте, что управляемость транспортного средства и его устойчивость на дороге во многом определяются правильностью выставленных углов расстановки передних колес.

Изначально развал и схождение колес выставляются на предприятии — производителе автомобиля, но при необходимости их можно откорректировать в процессе его эксплуатации.

В общих чертах ключевые функции углов расстановки колес перечислены ниже:

□ компенсирование лишних нагрузок на важные детали подвески и подшипники;

□ уменьшение усилий, которые необходимо прилагать к рулевому колесу при выполнении поворотов;

□ обеспечение устойчивости прямолинейного движения машины;

□ равномерное качение на поворотах передних колес без проскальзывания;

□ самостоятельный возврат передних колес в прямолинейное положение по завершении поворота;

□ частичное поглощение ударов по подвеске от ям, выбоин, иных неровностей дороги.

Каждый водитель должен контролировать правильность выставления развала и схождения колес. Если они выставлены неправильно, автомобиль будет «тянуть» в ту или другую сторону. Это противоречит всем требованиям безопасности, особенно при движении по дороге со скользким покрытием и в прочих сложных условиях. Еще один негативный момент состоит в том, что шины колес автомобиля будут изнашиваться неравномерно и как бы «срезаться» вдоль одной кромки колеса.

НАЗНАЧЕНИЕ И УСТРОЙСТВО КОЛЕС

Колесо — это устройство, на которое поступает крутящий момент от двигателя автомобиля. Оно обеспечивает движение автомобиля за счет этого крутящего момента, а также за счет сцепления поверхности колеса с дорожным покрытием. Кроме этого, колеса автомобиля оказывают прямое влияние на плавность хода, устойчивость и управляемость машины, ее способность набирать скорость и останавливаться и, в конечном итоге — на безопасность его движения.

Колесо состоит из резиновой шины и металлического диска (рис. 3.4), на который надевается шина. Шины бывают камерные и бескамерные. На современных автомобилях используются бескамерные шины, в них воздух накачивается в пространство между покрышкой и колесным диском. Что касается камерных шин, то они применялись на старых советских машинах — «Жигули», «Москвич» и др., и сегодня почти не используются. В состав камерной шины входит покрышка и камера: воздух накачивается в камеру, а поверх нее надевается покрышка.

Покрышка колеса состоит из металлического каркаса (корда), протектора, боковин и бортов.

Конструктивной основой покрышки является корд. Он внешне представляет собой нечто вроде металлической ткани, сплетенной из тонкой проволоки. Корд воспринимает давление как изнутри покрышки, производимое сжатым воздухом, так и снаружи, от поверхности проезжей части. На современных колесах используются корды двух видов: с диагональным или с радиальным расположением нитей.

Знайте.

ПДД категорически запрещают эксплуатировать автомобиль, шины которого имеют порезы, разрывы и иные местные повреждения, обнажающие корд. Также запрещено движение на автомобиле, если у покрышки имеются расслоения корда, а также отслоения протектора и боковины. Нельзя ставить на одну ось радиальные шины совместно с диагональными, а также шины с разным рисунком протектора.

Протектор (рис. 3.5) — это верхняя часть покрышки, обеспечивающая сцепление колеса с дорожным покрытием.

С конструктивной точки зрения протектор — это толстый слой плотной резины с нанесенным рисунком. Рисунок протектора представляет собой набор борозд, канавок и выступов, который образует сложный рельеф. Это необходимо для обеспечения хорошего и надежного сцепления автомобиля с поверхностью дорожного полотна во избежание заносов. По мере эксплуатации автомобиля шина изнашивается и рисунок протектора стирается; в этом случае необходимо заменить изношенные покрышки новыми.

В настоящее время существуют покрышки с разным рисунком протектора: дорожным, специальным, универсальным и др. В зависимости от рисунка протектора все покрышки можно разделить на две категории: зимние и летние. Зимняя резина отличается более глубоким и рельефным рисунком протектора, что обеспечивает хорошее сцепление даже на обледенелой дороге, и предотвращает пробуксовку колес при движении по сугробам.

Ранее мы уже говорили о том, что шина одевается на металлический колесный диск. В свою очередь, диск крепится болтами непосредственно либо к ступице колеса, либо к полуоси. Именно колесный диск получает крутящий момент от двигателя автомобиля.

Все автомобильные шины промаркированы. Маркировка показывает данные об основных характеристиках шины. Эта маркировка имеет четыре реквизита:

□ ширина профиля покрышки, выраженная в миллиметрах;

□ отношение высоты профиля покрышки к ее ширине в процентном выражении;

□ вид покрышки — с диагональным или с радиальным расположением нитей корда;

□ посадочный диаметр шины, выраженный в дюймах.

Вот пример маркировки шины: 185/75/ R14. Это означает, что данная шина обладает шириной профиля 185 миллиметров, соотношение высоты профиля и ширины составляет 75 %, расположение нитей корда — радиальное (R), а посадочный диаметр шины составляет 14 дюймов (один дюйм равняется 2,54 сантиметра).

Узнать, шины какой маркировки должны использоваться на вашем автомобиле, можно в его руководстве по эксплуатации.

Каждое колесо автомобиля в обязательном порядке должно быть «отбалансировано». С этой целью на колесный диск крепятся специальные металлическое грузики. Такое крепление делается на станции технического обслуживания или на любом пункте, выполняющем шиномонтажные работы. На неотбалансированных колесах вы сможете ехать только очень медленно: при движении по трассе с большой скоростью такие колеса будут вибрировать, что будет передаваться на руль и на кузов вашего автомобиля.

Учтите.

Нарушенная балансировка колес или ее отсутствие приводит к преждевременному износу не только шин, но и элементов подвески автомобиля, рулевого механизма, тормозной системы и трансмиссии, что в конечном итоге выльется в сложный и дорогостоящий ремонт.

Помни об этом.

Трясущийся автомобиль хуже поддается управлению, что особенно актуально при езде по скользкой дороге либо в условиях ограниченной видимости.

Во всех колесах автомобиля (включая «запаску») должно поддерживаться одинаковое давление воздуха. Для большинства современных легковых машин оптимальным является давление в две атмосферы. Учтите, что на глаз определить давление может только профессионал, проработавший за рулем как минимум лет 15–20. Поэтому для измерения давления в шинах следует использовать специальный прибор, который называется «манометр».

тема №7 Общее устройство и принцип работы тормозных систем

Тормозная система — это совокупность устройств, предназначенных для регулирования скорости движения, ее снижения до необходимого уровня или полной остановки машины.

Современные автомобили и колесные тракторы оборудуют рабочей, запасной, стояночной и вспомогательной автономными тормозными системами.

Рабочая тормозная система служит для снижения скорости движения с желаемой интенсивностью вплоть до полной остановки машины вне зависимости от ее скорости, нагрузки и уклона дорог, для которых она предназначена.

Запасная тормозная система предназначена для плавного снижения скорости движения или остановки машины в случае полного или частичного выхода из строя рабочей тормозной системы (например, в автомобиле КамАЗ-4310).

Эффективность рабочей и запасной тормозных систем машин оценивают по тормозному пути или установившемуся замедлению при начальной скорости торможения 40 км/ч на прямом и горизонтальном участках сухой дороги с твердым покрытием, обеспечивающих хорошее сцепление колес с дорогой.

Стояночная тормозная система служит для удержания неподвижной машины на горизонтальном участке пути или уклоне даже при отсутствии водителя. Эффективность стояночной тормозной системы должна обеспечивать удержание машины на уклоне такой крутизны, который она сможет преодолеть на низшей передаче.

Вспомогательная тормозная система предназначена для поддержания постоянной скорости машины при движении ее на затяжных спусках горных дорог и регулирования ее самостоятельно или одновременно с рабочей тормозной системой с целью разгрузки тормозных механизмов последней. Эффективность вспомогательной тормозной системы должна обеспечивать без применения иных тормозных систем спуск машины со скоростью 30 км/ч по уклону 7 % протяженностью 6 км.

Каждая тормозная система состоит из тормозных механизмов (тормозов) и тормозного привода.

Торможение машины достигается работой сил трения в тормозном механизме, которая превращает кинетическую энергию движения машины в теплоту в зоне трения тормозных накладок с тормозным барабаном или диском.

В зависимости от типа привода различают тормозные системы с гидравлическим, пневматическим и пневмогидравлическим приводом.

Тормозные механизмы (тормоза) бывают дисковые и колодочные, а в зависимости от места установки — колесные и трансмиссионные (центральные). Колесные устанавливают непосредственно на ступице колеса, а трансмиссионные — на одном из валов трансмиссии.

Тормозная система предназначена для управляемого изменения скорости автомобиля, его остановки, а также удержания на месте длительное время за счет использования тормозной силы между колесом и дорогой. Тормозная сила может создаваться колесным тормозным механизмом, двигателем автомобиля (т.н. торможение двигателем), гидравлическим или электрическим тормозом-замедлителем в трансмиссии.

Для реализации указанных функций на автомобиле устанавливаются следующие виды тормозных систем: рабочая, запасная и стояночная.

Рабочая тормозная система обеспечивает управляемое уменьшение скорости и остановку автомобиля.

Запасная тормозная система используется при отказе и неисправности рабочей системы. Она выполняет аналогичные функции, что и рабочая система. Запасная тормозная система может быть реализована в виде специальной автономной системы или части рабочей тормозной системы (один из контуров тормозного привода).

Стояночная тормозная система предназначена для удержания автомобиля на месте длительное время.

Тормозная система является важнейшим средством обеспечения активной безопасности автомобиля. На легковых и ряде грузовых автомобилей применяются различные устройства и системы, повышающие эффективность тормозной системы и устойчивость при торможении: усилитель тормозов, антиблокировочная система, усилитель экстренного торможения и др.

Устройство тормозной системы

Тормозная система объединяет тормозной механизм и тормозной привод.

Тормозной механизм предназначен для создания тормозного момента, необходимого для замедления и остановки автомобиля. На автомобилях устанавливаются фрикционные тормозные механизмы, работа которых основана на использовании сил трения. Тормозные механизмы рабочей системы устанавливаются непосредственно в колесе. Тормозной механизм стояночной системы может располагаться за коробкой передач или раздаточной коробкой .

В зависмости от конструкции фрикционной части различают барабанные и дисковые тормозные механизмы.

Тормозной механизм состоит из вращающейся и неподвижной частей. В качестве вращающейся части барабанного механизма используется тормозной барабан, неподвижной части – тормозные колодки или ленты.

Вращающаяся часть дискового механизма представлена тормозным диском, неподвижная – тормозными колодками. На передней и задней оси современных легковых автомобилей устанавливаются, как правило, дисковые тормозные механизмы.

Дисковый тормозной механизм состоит из вращающегося тормозного диска, двух неподвижнах колодок, установленных внутри суппорта с обеих сторон.

Суппорт закреплен на кронштейне. В пазах суппорта установлены рабочие цилиндры, которые при торможении прижимают тормозные колодки к диску.

Тормозной диск при томожении сильно нагреваются. Охлаждение тормозного диска осуществляется потоком воздуха. Для лучшего отвода тепла на поверхности диска выполняются отверстия. Такой диск называется вентилируемым. Для повышения эффективности торможения и обеспечения стойкости к перегреву на спортивных автомобилях применяются керамические тормозные диски.

Тормозные колодки прижимаются к суппорту пружинными элементами. К колодкам прикреплены фрикционные накладки. На современных автомобилях тормозные колодки оснащаются датчиком износа.

Тормозной привод обеспечивает управление тормозными механизмами. В тормозных системах автомобилей применяются следующие типы тормозных приводов: механический, гидравлический, пневматический, электрический и комбинированный.

Механический привод используется в стояночной тормозной системе. Механический привод представляет собой систему тяг, рычагов и тросов, соединяющую рычаг стояночного тормоза с тормозными механизмами задних колес. Он включает рычаг привода, тросы с регулируемыми наконечниками, уравнитель тросов и рычаги привода колодок.

На некоторых моделях автомобилей стояночная система приводится в действие от ножной педали, т.н. стояночный тормоз с ножным приводом. В последнее время в стояночной системе широко используется электропривод, а само устройство называется электромеханический стояночный тормоз.

Гидравлический привод является основным типом привода в рабочей тормозной системе. Конструкция гидравлического привода включает тормозную педаль, усилитель тормозов, главный тормозной цилиндр, колесные цилиндры, соединительные шланги и трубопроводы.

Тормозная педаль передает усилие от ноги водителя на главный тормозной цилиндр. Усилитель тормозов создает дополнительное усилие, передоваемое от педали тормоза. Наибольшее применение на автомобилях нашел вакуумный усилитель тормозов .

Главный тормозной цилиндр создает давление тормозной жидкости и нагнетает ее к тормозным цилиндрам. На современных автомобилях применяется сдвоенный (тандемный) главный тормозной цилиндр, который создает давление для двух контуров. Над главным цилиндром находится расширительный бачок, предназначенный для пополнения тормозной жидкости в случае небольших потерь.

Колесный цилиндр обеспечивает срабатывание тормозного механизма, т.е. прижатие тормозных колодок к тормозному диску (барабану).

Для реализации тормозных функций работа элементов гидропривода организована по независимым контурам. При выходе из строя одного контура, его функции выполняет другой контур. Рабочие контура могут дублировать друг-друга, выполнять часть функций друг-друга или выполнять только свои функции (осуществлять работу определенных тормозных механизмов). Наиболее востребованной является схема, в которой два контура функционируют диагонально.

Пневматический привод используется в тормозной системе грузовых автомобилей. Комбинированный тормозной приводпредставляет собой комбинацию нескольких типов привода. Например, электропневматический привод.

Принцип работы тормозной системы

Принцип работы тормозной системы рассмотрен на примере гидравлической рабочей системы.

При нажатии на педаль тормоза нагрузка передается к усилителю, который создает дополнительное усилие на главном тормозном цилиндре. Поршень главного тормозного цилиндра нагнетает жидкость через трубопроводы к колесным цилиндрам. При этом увеличивается давление жидкости в тормозном приводе. Поршни колесных цилиндров перемещают тормозные колодки к дискам (барабанам).

При дальнейшем нажатии на педаль увеличивается давление жидкости и происходит срабатывание тормозных механизмов, которое приводит к замедлению вращения колес и поялению тормозных сил в точке контакта шин с дорогой. Чем больше приложена сила к тормозной педали, тем быстрее и эффективнее осуществляется торможение колес. Давление жидкости при торможении может достигать 10-15 МПа.

При окончании торможения (отпускании тормозной педали), педаль под воздействием возвратной пружины перемещается в исходное положение. В исходное положение перемещается поршень главного тормозного цилиндра. Пружинные элементы отводят колодки от дисков (барабанов). Тормозная жидкость из колесных цилиндров по трубопроводам вытесняется в главный тормозной цилиндр. Давление в системе падает.

Эффективность тормозной системы значительно повышается за счет применения систем активной безопасности автомобиля.

тема №7 Общее устройство и принцип работы системы рулевого управления

В процессе движения водитель испытывает постоянную потребность в контроле за автомобилем и дорогой. Очень часто возникает необходимость смены режима движения: заезда на парковку или выезда с нее, изменения направления следования (поворота, разворота, перестроения, опережения, обгона, объезда, движения задним ходом и пр.), осуществления остановки или стоянки. Реализацию указанных действий обеспечивает рулевое управление автомобиля, являющееся одной из важнейших систем любого транспортного средства.

Общее устройство и принцип работы

Общее устройство рулевого управления, несмотря на большое количество узлов и агрегатов, представляется достаточно простым и действенным. Логистичность и оптимальность конструкции и функционирования системы доказывается хотя бы тем, что за многолетнюю теорию и практику автомобилестроения рулевое управление не претерпело глобальных сущностных изменений. Изначально оно включает в себя три основные подсистемы:

1. рулевую колонку, предназначенную для передачи вращательного движения руля;

2. рулевой механизм — устройство, преобразующее вращательные движения руля в поступательные перемещения деталей привода;

3. рулевой привод, имеющий целью доведение управляющих функций до поворотных колес.

Помимо основных подсистем, крупнотоннажные грузовики, маршрутные транспортные средства и многие современные легковые автомобили имеют специальное устройство усилителя руля, позволяющее использовать создаваемое силовое воздействие, облегчающее его движение.

Таким образом, схема рулевого управления достаточно проста и функциональна. Рулевое колесо, как первичный узел, хорошо знакомый каждому водителю, под влиянием его мысли и воздействием силы совершает вращательные движения в необходимом направлении. Эти движения посредством рулевого вала передаются на специальный рулевой механизм, где совершается преобразование крутящего момента в плоскостные перемещения. Последние через привод сообщают нужные углы поворота управляющим колесам. В свою очередь, пневматический, гидравлический, электрический и прочие усилители (при их наличии) облегчают вращение руля, делая процесс управления транспортным средством более комфортным.

Это основной принцип, по которому работает рулевое управление автомобиля.

Рулевая колонка

Схема рулевого управления обязательно включает в себя колонку, которая состоит из следующих деталей и узлов:

· руля (или рулевого колеса);

· вала (или валов) колонки;

· кожуха (трубы) колонки с подшипниками, предназначенными для вращения вала (валов);

· крепежных элементов для обеспечения неподвижности и устойчивости конструкции.

Схема действия колонки заключается в приложении водительского усилия на рулевое колесо и последующей передаче направленно-вращательных движений руля всей системе, если водитель желает изменить режим движения автомобиля.

Рулевой механизм

Рулевой механизм любого автомобиля — это способ преобразования вращения колонки в поступательные движения рулевого привода. Иными словами, функции механизма сводятся к тому, чтобы повороты руля превратились в нужные перемещения тяг и, в конечно счете, колес.

Устройство рулевого механизма является вариативным. В настоящее время оно представлено двумя основными принципами — червячным и реечным, которые отличаются способами преобразования крутящего момента.

Общее устройство рулевого механизма червячного типа включает в себя:

Картер представляет собой закрытый корпус со специальной смазкой, где в постоянном зацеплении находятся червяк и ролик. Червячный рулевой механизм основан именно на действии пары деталей «червяк-ролик». Вращение червяка вместе с колонкой приводит к скольжению и перемещению ролика по зубьям червяка. Ролик, перемещаясь, передает поступательные движения на рулевую сошку, а затем на привод и на колеса.

Схема действия механизма «червяк-ролик» массово применяется в отечественном автомобилестроении, в частности при создании так называемой «классики» (заднеприводных автомобилей семейства ВАЗ, «Москвич» и ГАЗ), а также при производстве грузовых автомобилей.

Реечный рулевой механизм считается более удобным и современным. Он оптимален и с точки зрения ремонта, и с позиций безопасности. Это своеобразный новаторский механизм рулевого управления, который актуален при производстве подавляющего числа современных автомобилей.

Реечный рулевой механизм состоит из следующих узлов:

· пары деталей «шестерня-рейка»;

· корпуса самого реечного механизма, предназначенного для крепления и защиты деталей.

Схема действия данного рулевого механизма заключается в функционировании упомянутой пары деталей «шестерня-рейка»: при повороте руля происходит вращение шестерни, соединенной с колонкой. Вращательные движения шестерни передаются рейке, которая совершает поступательные движения в горизонтальной плоскости влево или вправо. Реечные перемещения передаются дальше посредством рулевых тяг привода на управляющие колеса. Специалисты признают простоту и оптимальность подобного механизма.

Таким образом, реечный рулевой механизм, наряду с червячным, представляет собой одну из важнейших подсистем, благодаря которой функционирует рулевое управление автомобиля.

Особенности привода

Привод системы управления отвечает за передачу поступательных движений рулевого механизма на управляющие (поворотные) колеса. Существует два основных вида привода. Выбор каждого из них обусловлен тем, какой рулевой механизм применяется на данном автомобиле. Соответственно различают:

· привод, который используется вместе с червячным механизмом;

· привод, предназначенный для реечного механизма.

Схема действия обоих видов привода сходны между собой, чего нельзя сказать об их общем устройстве, основных деталях и комплектации.

«Червячный» привод состоит из:

1. двух (правой и левой) боковых и одной средней тяг;

3. двух (правого и левого) поворотных рычагов колес.

Каждая тяга имеет шарниры («шаровые») для обеспечения подвижности деталей привода и их свободного вращения в различных плоскостях.

«Реечный» привод включает в себя только две (правую и левую) тяги, которые так же заканчиваются наконечниками с шарнирными конструкциями («шаровыми»), которые обеспечивают свободное перемещение деталей привода и подвески автомобиля .

Усилитель руля

Рулевое управление современных автомобилей оснащается специальной дополнительной опцией — усилителем. Усилитель рулевого управления — это подсистема, состоящая из механизма, позволяющего значительно снизить усилия водителя при повороте руля и управлении автомобилем.

Основными видами усилителей руля являются:

1. пневмоусилитель (использующий силу сжатого воздуха);

2. гидроусилитель (основанный на изменении давления специальной жидкости);

3. электроусилитель (действующий на основе электрического двигателя);

4. электрогидроусилитель (применяющий комбинированный принцип действия) ;

5. механический усилитель (специальный механизм, имеющий увеличенное передаточное отношение).

Изначально система усиления применялась на крупнотоннажной и крупногабаритной технике. Здесь мышечной силы водителя было явно недостаточно для того, чтобы осуществить задуманный маневр. В современных легковых автомобилях она используются в качестве средства обеспечения комфортности при рулении.

Основы эксплуатации системы управления

В процессе эксплуатации автомобиля отдельные узлы и агрегаты, входящие в систему рулевого управления, постепенно приходят в негодность. Особенно, это усугубляется в условиях движения по некачественным дорогам. Свою лепту в износ системы вносит и недостаточное внимание водителя, уделяемое профилактике неисправностей, а также низкое качество запасных частей и комплектующих. Далеко не последнюю роль играет и низкая квалификация сервисменов, которым водитель доверяет обслуживание своего автомобиля.

Важность системы управления автомобилем обусловлена требованиями общей безопасности дорожного движения. Так, нормы «Основных положений по допуску ТС к эксплуатации…» и пункта 2.3.1 ПДД категорически запрещают движение (даже до автосервиса или места парковки) на транспортном средстве при наличии неисправностей в системе рулевого управления . К таким неисправностям относятся:

· превышение допустимого свободного хода (люфта) руля (10 градусов для легковых машин, 25 — для грузовых, 20 — для автобусов);

· перемещение деталей и узлов системы управления, не предусмотренных заводом-изготовителем;

· наличие незафиксированности в резьбовых соединениях;

Однако этот перечень неисправностей не является исчерпывающим. Помимо них, есть и иные «популярные» изъяны системы:

1. тугое вращение или заедание руля;

2. стук или биение, отдающие в руль;

3. негерметичность системы и пр.

Подобные неисправности считаются допустимыми при эксплуатации автомобиля, если не обусловливают отмеченных ранее недостатков системы.

Подведем итог. Рулевое управление является одной из важнейших составных частей конструкции современного транспортного средства. Оно требует постоянного контроля за своим состоянием и осуществления своевременного и качественного сервисного и технического обслуживания.

тема №8 Электронные системы помощи водителю

В результате внедрения автоматизации должно уменьшиться количество дорожно-транспортных происшестви й , которые обычно связаны с переоценкой возможностей человеческого зрения, с ошибками при управлении автомобилем в критических ситуациях или с недостаточной реакцией водител я .

Круиз-контроль — система, предназначенная для поддержания постоянной скорост и движения, автоматического увеличения ее на подъемах и уменьшения на спусках. Водительосвобождается от перечисленных действий при управлении автомобилем, что снижает утомляемость, особенно в длительной поездке. Кроме того, данная система позволяет экономить топливо. Органы управления круиз-контролем расположены на многофункциональном рычаге или на центральной части рулевого колеса, иногда на передней панели. Их легко найти по надписи «CRUISE».

При длительном движении водитель, включив круиз-контроль, может убрать ногу с педали газа, принять более удобную позу. Но стоит ему нажать на педаль газа или тормоза, как система круиз-контроля выключится.

Система курсовой устойчивости автомобиля (VSC) — предназначена для предотвращения заноса автомобиля во время поворотов на скользких дорогах или в случае резкого поворота рулевого колеса.

Она автоматически управляет выходными сигналами антиблокировочной системы тормозов, противобуксовочной системой или системой управления двигателем.

Автоматическая система включения фар — автоматически включает ближний свет фар автомобиля и одновременно габаритные огни. Под ветровым стеклом автомобиля устанавливается датчик, который контролирует уровень освещенности вокруг автомобиля и автоматически включает или выключает внешние световые приборы. Эту систему водительпри необходимости может отключить.

Датчик дождя — устройство, которое обеспечивает работу стеклоочистителя в автоматическом режиме. В зависимости от интенсивности осадков датчик дождя выбирает подходящий интервал, необходимый для очистки стекла.

Датчик дождя снижает утомляемость водителя, позволяет сосредоточиться на управлении.

Система контроля давления в шинах — позволят водителю, не выходя из автомобиля, контролировать давление воздуха в шинах. Индикатор давления в шинах загорается при повороте ключа в замке зажигания в положение «ON» на несколько секунд, а затем гаснет. Если индикатор продолжает гореть или загорается во время движения, это свидетельствует о низком давлении в одной из шин. В данном случае необходимо остановиться и накачать шину, доведя давление до необходимого.

Кроме того, автомобили могут быть дооборудованы патронниками (парковочными радарами), которые звуковыми и световыми сигнализаторами своевременно предупреждают водителя о приближении к каким-либо препятствиям, обычно при движении задним ходом. Многие водители с успехом используют навигаторы. С их помощью можно быстро проложить необходимый маршрут и двигаться по нему с голосовыми и визуальными подсказками, а также рассчитать параметры движения.

К системам автоматизации управления также можно отнести автоматические коробки передач и системы, облегчающие управление коробками передач с ручным включением.

Перечисленные выше системы не всегда входят в базовое оснащение на серийных автомобилях. Однако они могут быть установлены в качестве дополнительной опции.

Системы обеспечения комфортных условий в салоне

Автомобильные кондиционеры используются для создания комфортных условий в салоне транспортного средства. Это достигается путем подогрева или охлаждения воздуха, удаления из него влаги за счет переключения воздушного потока, проходящего через теплообменники нагревателей и охладителей. Если автомобиль оборудован климат-контролем, то водителю следует лишь установить необходимые параметры, и указанная система будет поддерживать их автоматически. При отсутствии климат-контроля, но при наличии кондиционера водительвручную управляет им. Стало жарко — включает или увеличивает мощность его работы, стало холодно — выключает или уменьшает мощность.

Кроме того, для эффективной очистки воздуха, поступающего в салон автомобиля, от пыли, копоти, пуха, пыльцы растений и т.п. используются специальные фильтры. Они могут быть как простыми бумажными, так и угольными (сорбционными). Эти фильтры следует своевременно заменять, так как они предотвращают попадание в салон наиболее вредных веществ, содержащихся в воздухе на дорогах.

тема №9 Источники и потребители электрической энергии

Электрооборудование обеспечивает работу большинства систем автомобиля и снабжает током потребители электроэнергии.

К потребителям электрической энергии относятся:

· система пуска двигателя ( стартер );

· система зажигания (у бензиновых и газовых двигателей; описание и работа этой системы рассмотрены в главе 2 настоящего издания);

· система освещения (снаружи машины — фары и фонари, лампы освещения номерного знака, внутри — плафоны, лампы, освещающие приборный щиток, подкапотное освещение и т.д.);

· система световой сигнализации (указатели поворота, стоп-сигналы, фонари заднего хода);

· система звуковой сигнализации;

· контрольно-измерительные приборы (амперметр, указатель температуры охлаждающей жидкости, сигнализатор включения стояночного тормоза и т.д.);

· дополнительное оборудование (вентилятор, кондиционер, стеклоочиститель, магнитола, прикуриватель, система обогрева заднего стекла, электростеклоподъемники, электронные системы, повышающие безопасность эксплуатации транспортного средства, а также многие другие приборы, которые вы можете подключать через гнездо прикуривателя).

Работу всех перечисленных потребителей тока обеспечивают всего два источника электрической энергии : генератор и аккумуляторная батарея

Генератор

Главный источник электроэнергии — генератор, приводимый в действие двигателем транспортного средства. Он преобразует механическую энергию двигателя в электрическую. Вал автомобильного генератора через ремень посредством шкива соединяют с вращающимся валом двигателя, и работающий двигатель «заставляет» генератор вырабатывать ток. Генератор состоит из элементов, показанных на рисунке

Устройство генератора: 1-корпус генератора; обмотка статора; 3-ротор; 4-ремень; 5-шкив привода генератора; 6-кронштейн крепления; 7-щетки; 8-регулятор напряжения; 9-контактные кольца; 10-вывод «30″ для подключения потребителей; 11- вывод «61″ для питания цепи амперметра и контрольных ламп на щитке приборов; 12-выпрямитель

Автомобильный генератор устанавливают на двигателе на специальном кронштейне. Надежная работа генератора зависит от степени натяжения ремня привода (регламентируется заводом-изготовителем). Натяжение регулируется перемещением генератора в пазах кронштейна.

При работающем двигателе генератор питает электрическим током все потребители, а также подзаряжает аккумуляторную батарею.

Как уже говорилось, генератор связан с коленчатым валом двигателя посредством ременной передачи. Следовательно, чем выше обороты двигателя, тем больше оборотов совершает ротор (вращающаяся часть) генератора. Напряжение, вырабатываемое генератором, напрямую зависит от оборотов его ротора. Автомобильный двигатель, работая на повышенных оборотах, вполне может «заставить» генератор вырабатывать напряжение, превышающее необходимый предел. А это приведет к выходу из строя потребителей и порче электроцепей. Для ограничения вырабатываемого генератором напряжения и поддержания его в установленных рамках используют регулятор напряжения. Он поддерживает постоянное напряжение вырабатываемого генератором тока при переменной частоте вращения коленчатого вала двигателя. Современные автомобили оборудованы малогабаритными бесконтактными микроэлектронными регуляторами напряжения, которые либо встроены в генератор и объединены в одном узле со щеткодержателем, либо установлены отдельно в подкапотном пространстве.

Аккумуляторная батарея

Аккумуляторная батарея — источник постоянного тока, предназначенный для пуска двигателя стартером, для питания прочих потребителей при неработающем двигателе.

Аккумуляторная батарея — второй источник электроэнергии. Она превращает химическую энергию в электрическую.

Оба источника энергии обеспечивают также зажигание рабочей смеси в цилиндрах бензиновых и газовых двигателей, т.е. работу систем зажигания этих двигателей.

Источники электроэнергии связаны с потребителями проводами. На автомобилях применяется однопроводная система, при которой положительные полюса источников и потребителей, работающих только на постоянном токе, соединены между собой изолированными проводами. Отрицательные же полюса соединяются через металлические части автомашины, называемые «массой». Применение однопроводной системы упрощает схему электрооборудования и позволяет существенно сэкономить на проводах.

Большинство электрических цепей защищено плавкими предохранителями. Перед началом эксплуатации своего автомобиля выясните, где расположен блок предохранителей; если имеются предохранители, расположенные вне блока, определите их местонахождение. Кроме того, выясните номинал предохранителей и имейте их в запасе. Прежде чем заменить перегоревший предохранитель, следует отключить «массу» от аккумуляторной батареи и выяснить причину выхода его из строя.

Имейте в виду, что на большинстве современных автомобилей при отключении аккумуляторной батарей происходит автоматическая блокировка автомагнитолы. При последующем подключении батареи магнитола не будет работать до тех пор, пока вы не введете специальный код. Загляните в руководство по эксплуатации вашей машины к выясните, так ли это. При покупке автомобиля в автосалоне вам дадут этот код, но хранить его в машине не стоит. Кодирование проводят для того, чтобы затруднить использование похищенной автомобильной аудиотехники. Если вы покупаете машину «с рук», не забудьте выяснить у прежнего хозяина номер кода магнитолы.

Устройство аккумуляторной батареи рекомендую изучить в следующей статье «Аккумуляторная батарея» , перейдя по ссылке.

тема № 10 Общее устройство прицепов и тягово-сцепного устройства

Механические сцепные устройства и их элементы — это все детали на раме, несущих элементах кузова и ходовой части механического транспортного средства и прицепа, с помощью которых они соединяются для использования в качестве состава транспортных средств (автопоезда) или автомобиля с прицепом. К ним относятся также съемные или стационарные части, необходимые для крепления либо эксплуатации механического сцепного устройства или его элемента.

Применяемые в настоящее время сцепные устройства делятся на классы, представленные в таблице.

Таблица. Классы тягово-сцепных устройств

Класс

Описание

Шаровые наконечники сцепных устройств и тяговые кронштейны с шаровым приспособлением диаметром 50 мм, устанавливаемые на тягаче

Сцепные головки, устанавливаемые в проушине прицепа для соединения с наконечником диаметром 50 мм

Соединительные фланцы со шкворнем диаметром 50 мм, а также с захватом и автоматически закрывающимся стопорным штифтом, устанавливаемые на тягаче

Проушины сцепных тяг, имеющие параллельное отверстие для шкворня диаметром 50 мм, устанавливаемые на прицепе

Нестандартные сцепные тяги, включающие инерционные системы и аналогичные детали оборудования, установленного в передней части буксируемого транспортного средства

Нестандартные тяговые брусы

Опорно-сцепные устройства плоского типа, оборудованные автоматическим стопорным приспособлением и устанавливаемые на тягаче для соединения со шкворнем диаметром 50 мм

Шкворни опорно-сцепных устройств диаметром 50 мм, устанавливаемые на полуприцепе

Нестандартные установочные плиты, включая все элементы и приспособления, необходимые для крепления опорно-сцепных устройств к раме или шасси тягача

Стандартные сцепные устройства крюкового типа, устанавливаемые на тягаче

Стандартные тороидальные петли сцепных тяг для использования с устройствами класса К, устанавливаемые на прицепе

Основными элементами сцепных устройств тягачей являются тягово-сцепные устройства (класса А, С, К), седельных тягачей — седельно-сцепные устройства (класса G), прицепов — дышла с петлей или замковым устройством (класса В, D, L), а полуприцепов — тяговый шкворень (класса Н).

Наиболее распространенные виды тягово-сцепных устройств грузовых автомобилей-тягачей — крюковые и беззазорные со шкворнем.

Крюковые устройства состоят из следующих основных элементов: крюка, направляющего фланца, защелки с фиксирующей собачкой и демпфера.

Основные элементы беззазорных устройств со шкворнем — вилка, направляющий фланец, шкворень, подъемное приспособление шкворня и направляющее приспособление вилки.

Указанное устройство обеспечивает функцию автоматического соединения тягача с прицепом при движении задним ходом. При этом передний край петли дышла прицепа проходит через направляющее приспособление и заходит в зев вилки устройства, когда шкворень выведен из зева в направлении вверх и зафиксирован в этом положении. Проходя через зев, передний край петли нажимает на штифт стопорного приспособления и поднимает его. Стопорное приспособление освобождает рычаг, с помощью которого осуществляется перемещение шкворня. Под действием пружины шкворень перемещается в отверстие петли дышла и втулку на противоположной стороне вилки и осуществляет сцепку автопоезда. Рычаг подъемного приспособления шкворня поворачивается в исходное положение и блокируется стопорными пальцами.

Рис. Грузовые сцепные устройства для буксировки прицепов: а — тяговый крюк (1 — защелка; 2 — крюк; 3 — демпфер; 4 — направляющий фланец; 5 — фиксирующая собачка); б — беззазорное (1 — подъемное приспособление шкворня; 2 — сцепная вилка; 3 — шкворень; 4 — направляющее приспособление; 5 — направляющий фланец)

Для сцепки с тягачами прицепов малой грузоподъемности (категорий О1 и О2) в настоящее время широко применяется беззазорное сцепное устройство шарового типа. В этом случае на тягаче устанавливается прицепное устройство (каркас), имеющее на конце сцепной шар диаметром 50 мм.

В процессе сцепки автомобиля с прицепом шар соединяется со сферическим гнездом замкового устройства, которое устанавливается на прицепе и выполняется в различных вариантах.

Основными элементами замковых устройств являются сухари, обжимающие сцепной шар, пружина, обеспечивающая достаточное усилие прижатия, рукоятка, с помощью которой производится сцепка и расцепка приспособления, и стопор, которым сухари фиксируются в прижатом положении.

Седельно-сцепное устройство предназначено для подвижного соединения автомобиля-тягача с полуприцепом для обеспечения возможности угловых перемещений звеньев автопоезда в горизонтальной и вертикальной плоскостях относительно оси сцепного шкворня. Оно представляет собой отдельный узел, устанавливаемый на раме с помощью болтов или стремянок в задней части автомобиля-тягача в месте, которое определяется исходя из распределения нагрузки от веса полуприцепа, приходящегося на седельно-сцепное устройство, по осям тягача. Иногда такое устройство монтируют на специальное приспособление, позволяющее быстро варьировать место установки сцепного устройства по длине рамы. Такое приспособление может иметь ручной или пневматический привод механизма, фиксирующего седло в заданном положении.

Сцепной шкворень имеет цилиндрическую форму с заплечиком по нижнему торцу, препятствующим расцепке при вертикальных относительных перемещениях тягача и полуприцепа.

Рис. Сцепной шкворень, предназначенный для седельно-сцепного устройства: 1 — охватываемая поверхность; 2 — заплечик

Рис. Седельные сцепные устройства: а-в — варианты исполнения; 1 — захват; 2 — рукоятка; 3 — шарнир; 4 — вкладыш; 5 — седло

Варианты применяемых в настоящее время сцепных устройств представлены на рисунке. Несмотря на различное исполнение, эти устройства имеют ряд общих элементов, таких как седло, воспринимающее вертикальную нагрузку от полуприцепа, шарнир, позволяющий седлу перемещаться на определенный угол в вертикальной плоскости, захват, фиксирующий сцепной шкворень в рабочем положении и воспринимающий тяговые нагрузки, вкладыш, к которому прижимается сцепной шкворень в зафиксированном положении и воспринимающий нагрузки при накате полуприцепа на тягач, и рукоятка, предназначенная для блокировки захвата в рабочем положении и разблокировки его при расцепке.

Основными контролируемыми элементами сцепного устройства являются захват, вкладыш и сопрягаемые детали шарнира.

СИСТЕМА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА МАШИН

Чтобы обеспечить работоспособность автомобиля в течение всего периода эксплуатации, необходимо периодически поддерживать его техническое состояние комплексом технических воздействий, которые в зависимости от назначения и характера можно разделить на две группы: воздействия, направленные на поддержание агрегатов, механизмов и узлов автомобиля в работоспособном состоянии в течение наибольшего периода эксплуатации; воздействия, направленные на восстановление утраченной работоспособности агрегатов, механизмов и узлов автомобиля

Комплекс мероприятий первой группы составляет систему технического обслуживания и носит профилактический характер, а второй — систему восстановления (ремонта)

Техническое обслуживание. У нас в стране принята планово-предупредительная система технического обслуживания и ремонта автомобилей. Сущность этой системы состоит в том, что техническое обслуживание осуществляется по плану, а ремонт — по потребности

Принципиальные основы планово-предупредительной системы технического обслуживания и ремонта автомобилей установлены действующим Положением о техническом обслуживании и ремонте подвижного состава автомобильного транспорта

Техническое обслуживание включает следующие виды работ: уборочно-моечные, контрольно-диагностические, крепежные, смазочные, заправочные, регулировочные, электротехническое и другие работы, выполняемые, как правило, без разборки агрегатов и снятия с автомобиля отдельных узлов и механизмов. Если при техническом обслуживании нельзя убедиться в полной исправности отдельных узлов, то их следует снимать с автомобиля для контроля на специальных стендах и приборах

По периодичности, перечню и трудоемкости выполняемых работ техническое обслуживание согласно действующему Положению подр азделяется на следующие виды: ежедневное (ЕО), первое (ТО-1), второе (ТО-2) и сезонное ( СО ) технические обслуживания

Положением предусматривается два вида ремонта автомобилей и его агрегатов: текущий ремонт (ТР), выполняемый в автотранспортных предприятиях, и капитальный ремонт (КР), выполняемый на специализированных предприятиях

Каждый вид технического обслуживания (ТО) включает строго установленный перечень (номенклатуру) работ (операций), которые должны быть выполнены. Эти операции делятся на две составные части контрольную и исполнительскую

Контрольная часть (диагностическая) операций ТО является обязательной , а исполнительская часть выполняется по потребности. Это значительно сокращает материальные и трудовые затраты при ТО подвижного состава

Диагностика является частью технологического процесса технического обслуживания (ТО) и текущего ремонта (ТР) автомобилей, обеспечивая получение исходной информации о техническом состоянии автомобиля. Диагностика автомобилей характеризуется назначением и местом в технологическом процессе технического обслуживания и ремонта

Ежедневное техническое обслуживание (ЕО) выполняется ежедневно после возвращения автомобиля с линии в межсменное время и включает: контрольно-осмотровые работы по механизмам и системам, обеспечивающим безопасность движения, а также кузову, кабине, приборам освещения; уборочно-моечные и сушильно-обтирочные операция, а также дозаправку автомобиля топливом, маслом, сжатым воздухом и охлаждающей жидкостью. Мойка автомобиля осуществляется по потребности в зависимости от погодных, климатических условий и санитарных требований, а также от требований, предъявляемых к внешнему виду автомобиля

Первое техническое обслуживание (ТО-1) заключается в наружном техническом осмотре всего автомобиля и выполнении в установленном объёме контрольно-диагностических, крепежных, регулировочных, смазочных, электротехнических и заправочных работ с проверкой работа двигателя, рулевого управления, тормозов и других механизмов. Комплекс диагностических работ (Д-1), выполняемый при или перед ТО-1, служит для диагностирования механизмов и систем, обеспечивающих безопасность движения автомобиля

Проводится ТО-1 в межсменное время, периодически через установл енные интервалы по пробегу и должно обеспечить безотказную работу агрегатов, механизмов и систем автомобиля в пределах установленной периодичности

Углубленное диагностирование Д-2 проводят за 1 -2 дня до ТО-2 для того, чтобы обеспечить информацией зону ТО — 2 о предстоящем объеме работ, а при выявлении большого объема текущего ремонта заранее переадресовать автомобиль в зону текущего ремонта

Второе техническое обслуживание (ТО-2) включает выполнение в установленном объеме крепежных, регулировочных, смазочных и других работ, а также проверку действия агрегатов, механизмов и приборов в процессе работы. Проводится ТО-2 со снятием автомобиля на 1-2 дня с эксплуатации

На АТП Д-1 и Д-2 объединяют на одном участке с использованием комбинированных стационарных стендов. На крупных АТП и на базах централизованного обслуживания все средства диагностирования централизуют и оптимально автоматизируют

Определение места диагностики в технологическом процессе технического обслуживания и ремонте автомобилей позволяет сформулировать и основные требования к ее средствам. Для диагностики Д-1 механизмов, обеспечивающих безопасность движения, требуются быстродействующие автоматизированные средства для диагностирования тормозных механизмов и рулевого управления

Для диагностирования автомобиля в целом (Д-2) и его агрегатов необходимы стенды с беговыми барабанами для определения мощностных и экономических показателей, а также состояния систем и агрегатов, максимально приближающие условия их диагностирования к условиям работы автомобиля. Для диагностики, совмещенной с техническим обслуживанием и ремонтом, должны использоваться передвижные и переносные диагностические средства и приборы

Сезонное техническое обслуживание (СО) проводится 2 раза в годи является подготовкой подвижного состава к эксплуатации в холодное и теплое времена года. Отдельно СО рекомендуется проводить для подвижного состава, работающего в зоне холодного климата. Для остальных климатических зон СО совмещается с ТО-2 при соответствующем увеличении трудоемкости основного вида обслуживания

Текущий ремонт (ТР) осуществляется в автотранспортных предприятиях или на станциях технического обслуживания и заключается в устранении мелких неисправностей и отказов автомобиля, способствуя выполнению установленных норм пробега автомобиля до капитального ремонта

Цель диагностирования при текущем ремонте заключается в выявление отказа или неисправности и установление наиболее эффективного способа их устранения: на месте, со снятием узла или агрегатов с полной или частичной разборкой их или регулировкой. Текущий ремонт заключается в проведении разборочно-сборочных, слесарных, сварочных и других работ, а также замены деталей в агрегатах (кроме базовых) и отдельных узлов и агрегатов в автомобиле (прицепе, полуприцепе), требующих соответственно текущего или капитального ремонта

Пои текущем ремонте агрегаты на автомобиле меняют только в том случае если время ремонта агрегата превышает время, необходимое для его замены

Капитальный ремонт (КР) автомобилей, агрегатов и узлов выполняется на специализированных ремонтных предприятиях, заводах, мастерских. Он предусматривает восстановление работоспособности автомобилей и агрегатов для обеспечения их пробега до следующего капитального ремонта или списания их, но не менее чем при 80% их пробега от норм пробега для новых автомобилей и агрегатов

При капитальном ремонте автомобиля или агрегата выполняется его полная разборка на узлы и детали, которые затем ремонтируют или заменяют. После укомплектования деталями агрегаты собирают, испытывают и направляют на сборку автомобиля. При обезличенном методе ремонта автомобиль собирают из ранее отремонтированных агрегатов

Легковые автомобили и автобусы направляют в капитальный ремонт, если необходим капитальный ремонт его кузова. Грузовые автомобили направляют в капитальный ремонт, если необходим капитальный ремонт рамы, кабины, а также капитальный ремонт не менее трех основных агрегатов

За свой срок службы полнокомплектный автомобиль подвергается, как правило, одному капитальному ремонту

Цель диагностирования при капитальном ремонте — проверка качества ремонта

Техническое обслуживание кривошипно-шатунного и газораспределительного механизмов

Техническое обслуживание механизмов и систем двигателя начинается с его контрольного осмотра, заключающегося в выявлении его комплектности, подтекания масла, топлива и охлаждающей жидкости, проверке его крепления и при необходимости подтяжке болтов и гаек его крепления, а также крепления поддона картера

Контрольный осмотр позволяет выявить очевидные дефекты двигателя и определить необходимость в его техническом обслуживании или ремонте

Чтобы выявить техническое состояние двигателя, проводят общее его диагностирование по диагностическим параметрам без выявления конкретной неисправности. Такими параметрами являются расход топлива и масла (угар), давление масла

Расход топлива определяется методами ходовых и стендовых испытаний, а также на основании ежедневного его учета и сравнения с нормативами

Угар масла определяется по его фактическому расходу и для мало изношенного двигателя может составлять 0,5-1,0% расхода топлива. Повышенный угар масла сопровождается заметным дымлением на выпуске [З]

Давление масла при малой частоте вращения коленчатого вала ниже 0,04-0,05 МПа для карбюраторного двигателя и ниже 0,1 МПа для дизельного двигателя указывает на его неисправность [З]

Основными признаками неисправности кривошипно-шатунного механизма являются: уменьшение давления в конце такта сжатия (компрессии) в цилиндрах; появление шумов и стуков при работе двигателя;

прорыв газов в картер, увеличение расхода масла; разжижение масла в картере (из-за проникновения туда паров рабочей смеси при тактах сжатия); поступление масла в камеру сгорания и попадание его на свечи зажигания, отчего на электродах образуется нагар и ухудшается искрообразование. В итоге снижается мощность двигателя, повышается расход топлива и содержание СО в выхлопных газах

Неисправностями газораспределительного механизма являются износ толкателей и направляющих втулок, тарелок клапанов и их гнезд, шестерен и кулачков распределительного вала, а также нарушение зазоров между стержнями клапанов и толкателями или носками коромысел

Тема №12 Меры безопасности и защиты окружающей среды приэксплуатации транспортного средства

Связанный с ускорением научно-технического прогресса рост числа ТС как в нашей стране, так и за рубежом сопровождается значительным отрицательным воздействием на человека и окружающую среду таких факторов, как дорожно-транспортные происшествия (ДТП), шум, повреждение поверхности движения, загрязнение воздушной и водной среды. Эти факторы не удается полностью исключить, но их влияние можно существенно ослабить.

Наиболее широко распространенными ДТП являются столкновения ТС, их опрокидывание, наезды на пешеходов, неподвижные предметы и животных. Дорожно-транспортные происшествия могут привести к ранению и смерти людей, а также причинить значительный материальный ущерб. Уменьшение числа ДТП и тяжести их последствий связано прежде всего с повышением качества дорог и организации движения и, кроме того, с совершенствованием транспортных средств и их систем управления (активная безопасность), разработкой средств защиты людей, находящихся в ТС (пассивная безопасность), строгим соблюдением правил дорожного движения и скоростного режима.

Повышение активной безопасности обеспечивают улучшением устойчивости, управляемости и обзорности ТС, созданием надежных и эффективных систем управления поворотом и торможения и т.д. Для повышения пассивной безопасности на ТС устанавливают элементы, поглощающие энергию ударов, придают большую прочность и жесткость корпусам (кузовам), применяют специальные сиденья, ремни безопасности, стекла, не дающие осколков при разрушении, и т.д. Сокращению числа несчастных случаев способствует выполнение требований безопасности, соблюдение правил погрузки, разгрузки и других технологических операций при эксплуатации ТС.

Шум работающих двигателей и движущихся ТС оказывает раздражающее действие на нервную систему, мешает людям работать и отдыхать, повышает утомляемость водителей, что может привести к ДТП. Шум создается главным образом вследствие выброса в атмосферу отработавших в двигателе газов и взаимодействия движителя с опорной поверхностью. Наиболее сильный шум создают ТС с дизелями и гусеничными движителями.

Основным направлением работ по снижению уровня шума ТС с ДВС является совершенствование глушителей шума при выпуске отработавших газов и конструкций колесных и гусеничных движителей. Ведутся разработки других видов двигателей и движителей ТС с пониженным уровнем шума.

Двигатели ТС загрязняют и отравляют атмосферу отработавшими газами, что особенно ощутимо в крупных городах с интенсивным движением транспорта. При работе ДВС в атмосферу выбрасываются газы, содержащие более 60 веществ, среди которых встречаются токсичные: оксиды углерода и азота, углеводороды, альдегиды, сажа, соединения свинца (в случае использования этилированного бензина) и др. Снижение токсичности отработавших газов достигается совершенствованием рабочего процесса двигателя и топливной аппаратуры, поддержанием двигателя в исправном состоянии, соответствующих режимов его работы, применением менее токсичного топлива и другими мерами. Дизели выбрасывают в атмосферу с отработавшими газами в 8- 10 раз меньше оксида углерода и в 1,3 —1,5 раза меньше углеводородов, чем карбюраторные двигатели, работающие на бензине.

Для снижения токсичности отработавшие газы перед выбросом в атмосферу иногда фильтруют и нейтрализуют, разрабатывают новые виды двигателей и исследуют возможность их использования на ТС.

Транспортные средства являются также источником загрязнения водной среды. Нефтепродукты, различные кислоты и щелочи, применяемые при эксплуатации и ремонте ТС, попадают в сточные воды, отравляют водоемы и реки, выносятся в моря. Загрязненная вода становится непригодной для использования, а иногда может нанести непоправимый ущерб всей природной среде. Вопросы охраны природы, в частности водных ресурсов, имеют государственное значение: принимаются меры по предотвращению вредных сбросов загрязненных сточных вод, осуществляется очистка водоемов, совершенствуются технологические процессы, обеспечивающие экономное расходование воды, и т.д.

Транспортные средства оказывают разрушающее действие на поверхность движения. При интенсивном движении (особенно гусеничных машин) повреждается покрытие дорог, существенно увеличиваются расходы на их строительство и ремонт, нарушается структура поверхностного слоя почвы, что приводит к снижению урожайности сельскохозяйственных культур. Движение по местности может сопровождаться уничтожением растительного покрова и образованием глубокой колеи. Известно, что растительный покров тундры после проезда ТС восстанавливается через десятки лет.

Снижению вредного воздействия ТС на поверхность движения способствуют совершенствование и создание новых типов движителей, уменьшение их удельного давления на опорную поверхность, разработка новых типов ТС, совершенствование технологии выполняемых ими работ, выбор рациональных маршрутов движения и другие меры.

Тема №13 Устранение неисправностей

Ежедневный осмотр и проверка автомобиля своевременный ремонт и техническое обслуживание — гарантия вашей безопасности. Если вы будете ежедневно обращать внимание на состояние вашего автомобиля, то, даже не имея большого водительского опыта, сумеете заметить первые симптомы появления любой неисправности на подсознательном уровне — с машиной что-то не так: не тот звук работы мотора, где-то появился новый стук, машину стало тянуть в сторону во время движения, увеличился расход топлива, появился дым из выхлопной трубы, после долгой стоянки под машиной появляется лужица, вдруг стал снижаться уровень тосола (масла, тормозной жидкости) и т.д. Процедура ежедневного осмотра автомобиля (или перед каждой поездкой, если вы ездите реже) должна стать для вас привычкой.

Ежедневную проверку начинайте с общего осмотра автомобиля. Обратите внимание на следующее:

— наличие под автомобилем следов утечек масла, тормозной и охлаждающей жидкости;

— состояние лакокрасочного покрытия (не появились ли новые царапины);

— состояние шин (не спустило ли колесо, не появились ли «грыжи», порезы);

— общую комплектность автомобиля — наличие зеркал, щеток стеклоочистителей, болтов крепления колес, грязезащитных фартуков (брызговиков), государственных номерных знаков; — чистоту стекол фар, указателей поворота и задних фонарей, ветрового, боковых и заднего стекол, наружных зеркал заднего вида, государственных номерных знаков (при необходимости протрите).

ПРЕДУПРЕЖДЕНИЕ

Ветровое стекло можно только мыть большим количеством воды.

Перед первым пуском двигателя ежедневно (или перед каждой поездкой, если вы пользуетесь автомобилем реже) откройте капот и визуально проверьте комплектность двигателя и агрегатов, плотность посадки высоковольтных проводов, электрических разъемов, шлангов. Проверьте наличие следов утечек топлива, масла, тормозной и охлаждающей жидкостей.Проверьте и доведите до нормы:

— уровень масла в двигателе (он должен быть между метками «MIN» и «MAX» на маслоизмерительном щупе);

— уровень охлаждающей жидкости в расширительном бачке (он должен быть чуть ниже метки «MAX» на расширительном бачке);

— уровень тормозной жидкости в бачке главного тормозного цилиндра (он должен быть чуть ниже метки «MAX» на бачке главного тормозного цилиндра).

Не закрывая капот (прикройте его в случае дождя или снегопада), садитесь за руль. Вытяните до конца ручку управления воздушной заслонкой карбюратора. Поверните ключ зажигания и пустите двигатель. Во время прогрева еще раз осмотрите двигатель, убедитесь в отсутствии течей топлива, масла, охлаждающей жидкости. Прислушайтесь, не появились ли новые подозрительные звуки в работе двигателя. Закройте капот, но перед началом движения проверьте работу фар, указателей поворота, задних фонарей, стоп-сигналов, звукового сигнала, очистителя и омывателя стекол ветрового и заднего окон, отопителя салона, регулировку зеркал заднего вида.