Ходовая часть инженерной машины

Назначение и общее устройство ходовой части автомобиля.

Ходовая – связывающая цепочка, идущая от колес к кузову. Ходовая часть автомобиля принимает на себя все неровности дорожного покрытия. Благодаря этому узлу водитель может даже не ощущать наездов или попадания на незначительные неровности. И для того, чтобы на протяжении всего времени эксплуатации транспортного средства вы ощущали только комфорт во время езды, необходимо знать, что такое устройство ходовой части автомобиля и время от времени проверять состояние всех частей данного узла. В этой статье я постараюсь рассказать максимально доступно для каждого водителя, независимо от опыта, что это такое и какие элементы и узлы связаны с этой частью авто.

Существует очень большая рекомендация для водителей: всегда прислушиваться к стукам, скрипам или нарушению функций машины. Это позволит в нужный момент обратиться на станцию технического обслуживания и починить неисправность, которая только появилась. Особенно это касается ходовой, так как эта оболочка, которая держит транспорт на ходу.

Принципы устройства

Ходовая часть состоит из колес и подвески, которая служит для амортизации некачественных дорог с выбоинами, ухабами и всем прочим. Если бы колёса крепились напрямую к кузову, то все неприятности поездки ощущали бы водители и пассажиры. Эту физику поймут пилоты и пассажиры самолетов, садившихся на брюхо при жёсткой посадке или перенесшие сильную турбулентность. Кстати, подвеска перекочевала на автомобиль из гужевого транспорта. Задолго до появления легковушек к элементам из листовой стали крепили колеса карет и экипажей. Две дуговые конструкции соединялись шарнирами. Верхнюю дугу фиксировали на карете, а нижнюю – к колесам. Они-то и гасили все неровности, чтобы их не ощущали важные господа. В автомобилях подвеска позволяет вертикально перемещать колесо относительно кузова по ухабам. Эта особенность поглощает реакции от подпрыгиваний транспортного средства, делая их незаметными для пассажиров и шофера. А крепление колеса к кузову нежёсткое.

Регулировка передней подвески

Важным компонентом комфортного движения является правильная регулировка передней подвески. Это так называемые углы установки управляемых колес. В просторечии такое явление именуется «сход-развал».

Дело в том, что передние (управляемые) колеса устанавливаются не строго параллельно продольной оси кузова и не строго перпендикулярно поверхности дороги, а с некоторыми углами, обеспечивающими наклоны в горизонтальной и вертикальной плоскостях.

Правильно выставленный «сход-развал»:

- во-первых, создает наименьшее сопротивление движению транспортного средства, а, следовательно, упрощает процесс управления автомобилем;

- во-вторых, существенно уменьшает износ протектора шин; в-третьих, значительно снижает расход топлива.

Выполнение установки углов – это технически сложная процедура, требующая профессионального оборудования и навыков работы. Поэтому выполнять ее следует в специализированном учреждении – автосервисе или СТО. Вряд ли стоит пробовать делать это самому по видео или фото из Интернета, если нет опыта в подобных делах.

Виды подвесок

На автотранспорте применяют разные виды подвески: зависимую, полунезависимую и независимую. Первый тип уже признают устаревшим, но его до сих пор легко увидеть на грузовиках и автобусах. Отдельные производители легковушек также предпочитают этот вид подвески, хотя мир постепенно завоевывает независимая. Все типы содержат пружинные или же листовые стальные упругие элементы.

Зависимая подвеска

Главное назначение этого типа подвески – подъём противоположного попавшему в яму колесу. Строение зависимой подвески авто включает одну жёсткую ось соединения колес. Она сопряжена с кузовом машины двумя упругими элементами – рессорами. Существует два вида расположения рессор – продольное и с направляющими рычагами. В первом случае листы скреплены центровым болтом и хомутами. Самый верхний из них называют главным. Его легко отличить по ушкам из загибов остальных элементов. Ушки её фиксируют на раме авто. Рессора здесь выполняет функцию управления плоскости колеса. Оно движется по заданному направлению относительно кузова. На советских грузовых автомобилях устанавливались двойные рессоры, состоящие из многолистовой основной рессоры и подрессорника. Большую часть времени задействован основной упругий элемент, а дополнительный брал на себя функцию амортизации при сильных толчках. Подобная конструкция ещё применяется на классических автомобилях ГАЗ, которые до сих пор находятся на конвейере с эпохи лихих 90-х. При использовании рессорной разновидности подвески с направляющими элементами ходовой части легко различимы четыре диагональных продольных рычага и одна жёсткая балка-ось. Направители соединены одновременно с кузовом и колесной осью. Вспомогательные детали исключают убийственное перемещение оси. Также в конструкции присутствуют амортизатор, стабилизаторы и прочие упругие элементы, преимущественно пружинные.

Пружинная подвеска

Её устанавливают сзади автомобилей всех типов, автобусов и прицепов. Полунезависимая подвеска стала гибридом зависимой и независимой подвески. Но вместо упругих листовых рессор работают пружины. Принцип работы заключается в корректировке жесткости балки за счёт равномерного распределения сил при движении транспортного средства. Также на неё может устанавливаться электромотор, что позволяет водителю самостоятельно регулировать параметры балки. Наличие в комплектации авто такой подвески означает, что ведущим будет передний мост.

Независимая подвеска

Она становится популярной среди автопроизводителей нынешнего периода. Преимущество конструкции – независимость вращения колес. Такая подвеска с меньшей вероятностью разрушит ступицы и элементы рулевого управления при резком перепаде высот – если, например, одно из колёс попало в глубокую яму. Водители, которые ездят на авто с независимой подвеской, ощущают неровности гораздо меньше, чем на авто с зависимыми аналогами. Конструкция выдерживает большие нагрузки, поэтому независимая система рычагов управления колесами активно внедряется на большегрузных грузовиках, автобусах и машинах повышенной проходимости. Она дешевле и надёжнее, но её можно устанавливать только на заднем мосту. Ещё один недостаток этой разновидности подвески – при развале-схождении с автовладельца или мастера сойдёт 7 потов. Крен автомобиля с ней намного больше обычного при поворотах, а колёсная база при езде подвержена значительным колебаниям. Особенно это заметно при езде на старых переднеприводных авто французского производства, где устанавливались независимые подвески с продольными рычагами качания.

Сейчас же постепенно переходят на подвески с косыми рычагами. Оси качания в отличие от первого типа расположены под косым углом. Позиция направляющих балансирует крен и сглаживает изменения колесной базы. Преимущество выигрывает перед недостатком – изменением ширины колеи на неровностях с ухудшением управляемости транспортным средством.

Ходовая часть автомобиля

Находясь в салоне легкового автомобиля, водитель и пассажиры испытывают медленные колебания с большими амплитудами, и быстрые колебания с малыми амплитудами. От быстрых колебаний защищает мягкая обивка сидений, резиновые опоры двигателя, коробки передач и так далее. Защитой от медленных колебаний служат упругие элементы подвески, колеса и шины.

Ходовая часть состоит из: — передней и задней подвески колес, — колес и шин.

Подвеска колес автомобиля.

Подвеска предназначена для смягчения и гашения колебаний передаваемых от неровностей дороги на кузов автомобиля. Благодаря подвеске колес кузов совершает вертикальные, продольные, угловые и поперечно-угловые колебания. Все эти колебания определяют плавность хода автомобиля. Давайте разберемся с тем, как в принципе колеса автомобиля связаны с его кузовом. Даже если вы никогда не ездили на деревенской телеге, то, глядя на нее через экран телевизора, вы можете догадаться о том, что колеса телеги жестко закреплены к ее «кузову» и все проселочные «колдобины» отзываются на седоках. В том же телевизоре (в сельском «боевике») вы могли заметить, что на большой скорости телега рассыпается и происходит это именно из-за ее «жесткости».

Чтобы наши автомобили служили подольше, а «седоки» чувствовали себя получше, колеса не жестко связаны с кузовом. К примеру, если поднять автомобиль в воздух, то колеса (задние вместе, а передние по отдельности) отвиснут и будут «болтаться», подвешенные к кузову на всяких там рычагах и пружинах. Вот это и есть подвеска колес автомобиля. Конечно, шарнирно закрепленные рычаги и пружины — «железные» и выполнены с определенным запасом прочности, но эта конструкция позволяет колесам перемещаться относительно кузова. А правильнее сказать — кузов имеет возможность перемещаться относительно колес, которые едут по дороге.

Подвеска может быть зависимой и независимой.

Зависимая подвеска — это когда оба колеса одной оси автомобиля связаны между собой жесткой балкой. При наезде на неровность дороги одного из колес, второе наклоняется на тот же угол.

Независимая подвеска — это когда колеса одной оси автомобиля не связаны жестко друг с другом. При наезде на неровность дороги, одно из колес может менять свое положение, не изменяя при этом положения второго колеса. При жёстком креплении удар о неровность полностью передаётся кузову, лишь немного смягчаясь шиной, а колебание кузова имеет большую амплитуду и существенное вертикальное ускорение. При введении в подвеску упругого элемента (пружины или рессоры), толчок на кузов значительно смягчается, но вследствие инерции кузова колебательный процесс затягивается во времени, делая управление автомобилем трудным, а движение опасным.

Автомобиль с независимой подвеской раскачивается во всевозможных направлениях, и высока вероятность «пробоя» при резонансе (когда толчок от дороги совпадает со сжатием подвески в течение затянувшегося колебательного процесса). В современных подвесках, во избежание вышеперечисленных явлений, наряду с упругим элементом используют демпфирующий элемент – амортизатор. Он контролирует упругость пружины, поглощая большую часть энергии колебаний. При проезде неровности пружина сжимается. Когда же, после сжатия, она начнёт расширяться, стремясь превзойти свою нормальную длину, большую часть энергии зарождающегося колебания поглотит амортизатор. Продолжительность колебаний до возвращения пружины в исходное положение при этом уменьшится до 0,5-1,5 циклов. Надёжный контакт колеса с дорогой обеспечивается не только шинами, основными упругими и демпфирующими элементами подвески (пружина, амортизатор), но и её дополнительными упругими элементами (буферы сжатия, резинометаллические шарниры), а также тщательным согласованием всех элементов между собой и с кинематикой направляющих элементов.

Таким образом, чтобы автомобиль обеспечивал комфорт и безопасность, между кузовом и дорогой должны быть: шины основные упругие элементы дополнительные упругие элементы направляющие устройства подвесок демпфирующие элементы. Шины первыми в автомобиле воспринимают неровности дороги и, насколько это возможно, в силу их ограниченной упругости, смягчают колебания от профиля дороги. Шины могут служить индикатором исправности подвески: быстрый и неравномерный (пятнами) износ шин свидетельствует о снижении сил сопротивления амортизаторов ниже допустимого предела.

Основные упругие элементы (пружины, рессоры) удерживают кузов автомобиля на одном уровне, обеспечивая упругую связь автомобиля с дорогой. В процессе эксплуатации упругость пружин меняется вследствие старения металла или из-за постоянной перегрузки, что приводит к ухудшению характеристик автомобиля: уменьшается высота дорожного просвета, изменяются углы установки колёс, нарушается симметричность нагрузки на колёса. Пружины, а не амортизаторы удерживают вес автомобиля. Если дорожный просвет уменьшился и автомобиль «просел» без нагрузки, значит, пришло время менять пружины.

Дополнительные упругие элементы (резинометаллические шарниры или буферы сжатия) отвечают за подавление высокочастотных колебаний и вибраций от соприкосновения металлических деталей. Без них срок службы элементов подвески резко сокращается (в частности в амортизаторах: из-за усталостного износа клапанных пружин). Регулярно проверяйте состояние резинометаллических соединений подвески. Поддерживая их работоспособность, Вы увеличите срок службы амортизаторов.

Направляющие устройства (системы рычагов, рессоры или торсионы) обеспечивают кинематику перемещения колеса относительно кузова. Задача этих устройств в том, чтобы сохранять плоскость вращения колеса двигающегося вверх при сжатии подвески и вниз при отбое) в положении близком к вертикальному, т.е. перпендикулярно дорожному полотну. Если геометрия направляющего устройства нарушена, поведение автомобиля резко ухудшается, а износ шин и всех деталей подвески, в том числе и амортизаторов, значительно ускоряется.

Демпфирующий элемент (амортизатор) гасит колебания кузова, вызванные неровностями дороги и инерционными силами, а следовательно, уменьшает их влияние на пассажиров и груз. Он также препятствует колебаниям неподрессоренных масс (мосты, балки, колёса, шины, оси, ступицы, рычаги, колёсные тормозные механизмы) относительно кузова, улучшая тем самым контакт колеса с дорогой. Стабилизатор поперечной устойчивости автомобиля предназначен для повышения управляемости и уменьшения крена автомобиля на поворотах. На повороте кузов автомобиля одним своим боком прижимается к земле, в то время как второй бок хочет уйти «в отрыв» от земли. Вот в отрыв-то ему и не дает возможности уйти стабилизатор, который, прижавшись к земле одним концом, вторым своим концом прижимает и другую сторону автомобиля. А при наезде какого-либо колеса на препятствие, стержень стабилизатора закручивается и стремится побыстрее вернуть это колесо на свое место.

Система Порше

Так называют конструкцию подвески c двумя продольными рычагами. Роль упругих элементов здесь выполняют расположенные по вертикали торсионные валы. Дополнительный рычаг передаёт усилие от амортизатора. Один его конец укреплен на верхней стойке преимущественно трёхшарнирным фиксатором. А второй конец аналогичным образом подключен к перегородке. Но такая конструкция обзавелась массой минусов по сравнению с другими моделями.

Принцип работы

Подвеска функционирует за счет того, что в момент наезда на неровность, перемещаются упругие элементы (например, пружины), преобразуя ударную энергию. Жесткость перемещения этих элементов контролируется, сопровождается и смягчается при помощи амортизирующих устройств. В конечном итоге, благодаря подвеске, сила удара на кузов автомобиля воздействует гораздо слабее, что обеспечивает более плавный ход транспорта.

В зависимости от уровня жесткости различают подвески:

- Жесткие — позволяют повысить информативность и эффективность управления автомобилем, но при этом уменьшается комфорт.

- Мягкие — обеспечивают лучшую комфортабельность при поездке, но управляемость ухудшается.

Опытные водители стараются выбрать оптимальный вариант, сочетающий лучшие качества устройства.

Помимо помощи в преодолении неровностей дорожного покрытия, подвеска участвует в прохождении поворотов и совершении бокового маневра, в разгоне и торможении.

Неисправности и обслуживание подвески авто

Несмотря на то, что производители активно улучшают износостойкость оборудования, из-за плохого состояния дорог их усилия сводятся на «нет» и водители сталкиваются с таким проблемами, как:

- Деформация рычагов подвески. Причиной такого рода поломки можно назвать низкое качество материала, из которого изготовлена деталь. Проявляется, как правило, при наезде на высокое препятствие или наоборот, въезде в глубокую яму. При достаточно серьезной поломке, появляется характерная вибрация от работы двигателя. Обслуживание на СТО заключается в снятии деформированного рычага, замене вышедших из строя деталей или полной замене оборудования.

- Изменение углов установки передних колес. Зачастую это происходит в результате изнашивания шарниров передней подвески и приводит к ухудшению вращения колес, чрезмерному расходу топлива. При такой поломке помогает регулировка развала схождения.

- Износ или поломка амортизатора, нарушение герметичности. Происходит из-за длительной работы, большой нагрузки или попадания мусора. При перемещении жидкости, неисправно работающие клапаны подвержены излишней нагрузке, что со временем приводит к их поломке — образовании течи. Использование неисправных амортизаторов может серьезно навредить транспортному средству, вплоть до разрушения деталей подвески.

- Поломка опоры амортизатора. Обычно происходит по двум причинам: а) в опоре изнашивается резина; б) выходит из строя подшипник. Характерным признаком поломки является стук, даже при езде по незначительным неровностям.

- Износ креплений подвески. Крепления можно отнести к расходному материалу, во время эксплуатации их износ неизбежен. Своевременная замена не позволит разрушениям перейти на остальные детали.

Основной причиной поломок подвески является некачественное дорожное покрытие. Кроме того, на срок службы агрегата влияет стиль вождения водителя, качество технического обслуживания или низкопробные комплектующие.

Изучив строение, принцип работы и характеристики подвески, мы можем сделать вывод, что это сложный механизм, требующий внимательного контроля и качественного обслуживания, прежде всего, в целях безопасности в пути. Подвеска оказывает огромное влияние на работу всего автомобиля и условий вождения. Классификация подвесок разнообразна, поэтому каждый сможет выбрать авто по своим критериям.

Ходовая часть гусеничных машин

Рекомендации по техническому обслуживанию

Краткий обзор конструкций, факторов, влияющих на износ, рекомендации по техническому обслуживанию и эксплуатации могут помочь увеличить срок службы ходовой части машин на гусеничном ходу.

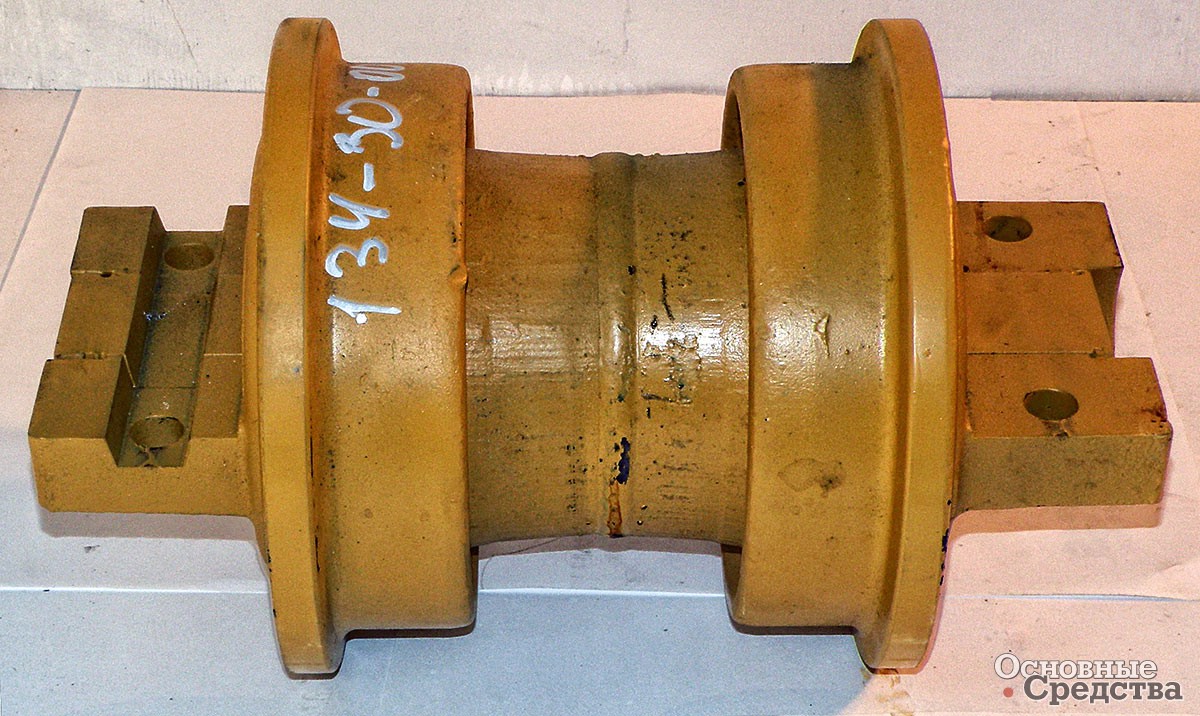

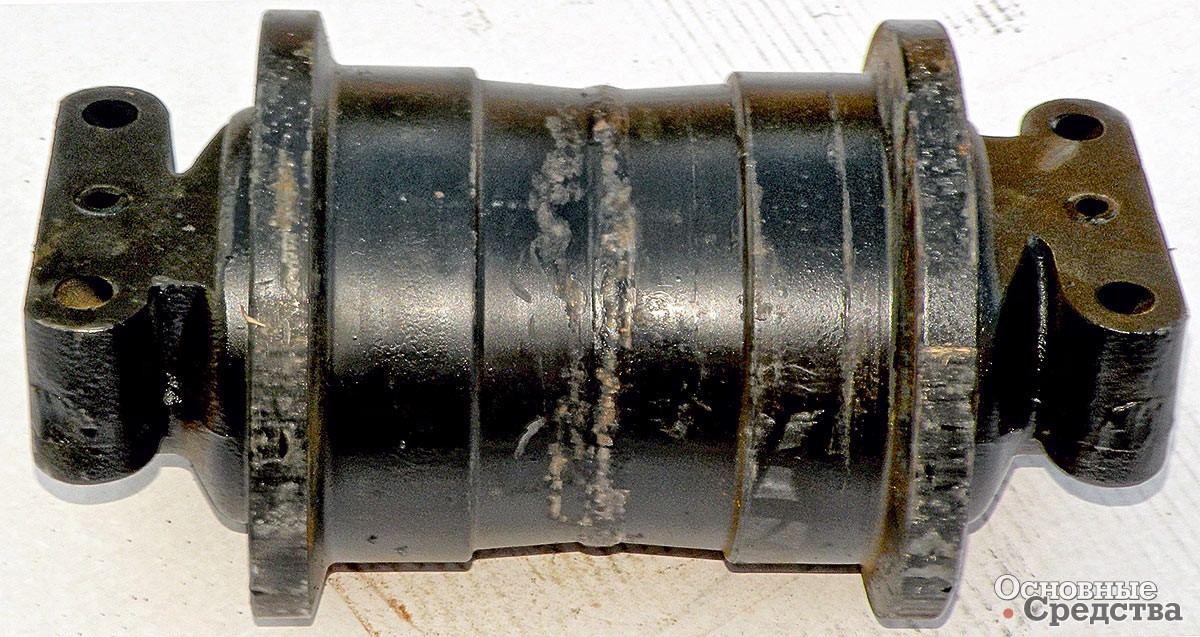

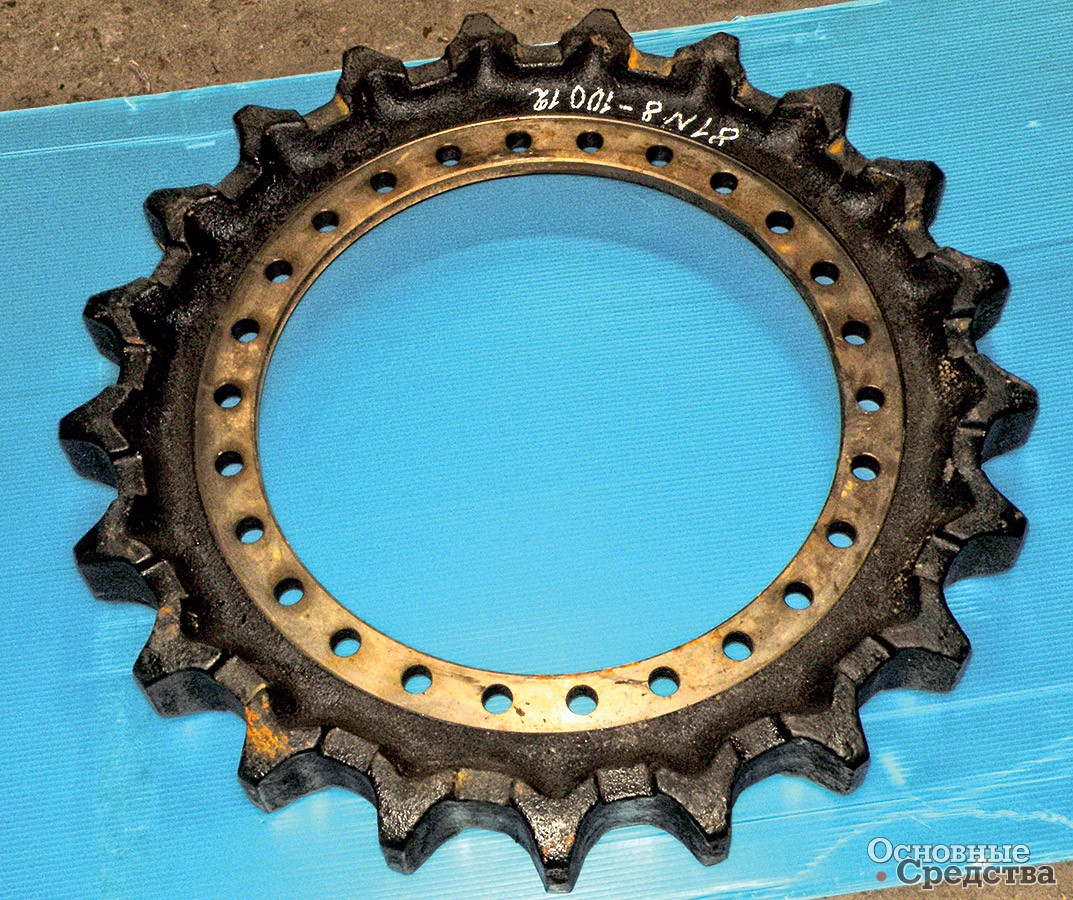

Каждый в отдельности компонент ходовой части гусеничных машин – ведущие и направляющие колеса, опорные и поддерживающие катки, траки, башмаки, пальцы, втулки и ходовые рамы – выглядит относительно простой и понятной деталью. Но когда эти компоненты собраны в единую систему и составляют ходовую часть гусеничной машины, получается сложный механизм, на долю которого может приходиться половина и больше всего объема ремонтных работ по гусеничному бульдозеру за весь его срок службы.

Пальцы во втулках представляют собой шарниры гусеничной цепи, благодаря которым полотно огибает ведущее и направляющее колеса. В самом общем виде ходовые части гусеничных машин можно разделить по конструкции шарнира и способам смазки пальцев и втулок.

Так называемая «сухая цепь», в которой смазка между пальцем и втулкой не предусмотрена, почти не используется в современных гусеничных машинах, таких как бульдозеры, погрузчики и экскаваторы, хотя на некоторых самых больших карьерных экскаваторах, стоимость которых чрезвычайно высока, из экономии могут использоваться «сухие» гусеницы. Кроме того, гусеницы «сухого» типа продаются как запчасти, поскольку они дешевле оригинальных смазываемых гусениц и могут стать хорошей альтернативой, когда машина почти отслужила свое и использовать дорогие запчасти нет смысла.

Противоположностью «сухим» цепям являются гусеницы со смазываемыми втулками, в частности «с закрытым шарниром с консистентной смазкой», в которых между пальцем и втулкой закладывается консистентная смазка. Гусеницами с такими втулками обычно оснащают гидравлические экскаваторы, за исключением, как уже говорилось, некоторых очень крупных карьерных моделей. Одним из преимуществ смазываемых гусениц является более низкий шум при работе по сравнению с «сухими» гусеницами.

Гусеничные цепи третьего, относительно нового типа обычно называют «с закрытым шарниром с жидкой смазкой». В конструкцию их шарнира входят палец с полостью, заполненной маслом, и уплотнение из армированного полиуретана и резины. Через радиальный канал малого диаметра масло из полости поступает в кольцевой зазор между втулкой и пальцем. При сборке узла герметизирующая резиновая заглушка вставляется в небольшое отверстие в торце пальца, а через «иглу», вставленную в заглушку, вакуумным насосом можно откачивать воздух, проникающий через микроскопические поры в зазор между пальцем и втулкой, давая возможность маслу заполнить зазор.

Гусеничная цепь с консистентной смазкой стоит дороже, чем «сухая», а цепь с «жидкой смазкой» – еще дороже, однако два последних типа широко используются, поскольку износ в зазоре между пальцем и втулкой в них значительно меньше, чем в «сухих» цепях. Увеличение срока службы за счет смазки, как утверждают производители, с избытком компенсирует повышение стоимости.

Также существуют гусеницы с резинометаллическим шарниром. У них между пальцем и траком находится резиновая втулка, изгиб в местах сочленения траков происходит за счет эластичности резины. Применяются и шарниры с игольчатыми подшипниками в качестве втулки. Благодаря такой конструкции ресурс гусеницы возрастает, но значительно увеличивается и ее сложность. Эти последние два типа шарниров менее распространены, и мы не станем их рассматривать в данной статье.

Пальцы и втулки

Как только новая гусеничная машина попадает в грязь, неизбежно начинается износ ее ходовой части. Ведущее колесо перемещает гусеничное полотно, упираясь во втулки, а траки гусеничной цепи касаются направляющих колес и катков. При этих взаимодействиях металл постепенно стирается. Когда между трущимися парами попадают различные абразивные частицы, а также когда грунтозацепы траков погружаются в твердый грунт и на детали ходовой части действуют высокие нагрузки, процесс износа ускоряется. Чем выше скорость работы машины, тем быстрее изнашивается ходовая часть лишь потому, что возрастают нагрузки в ее узлах.

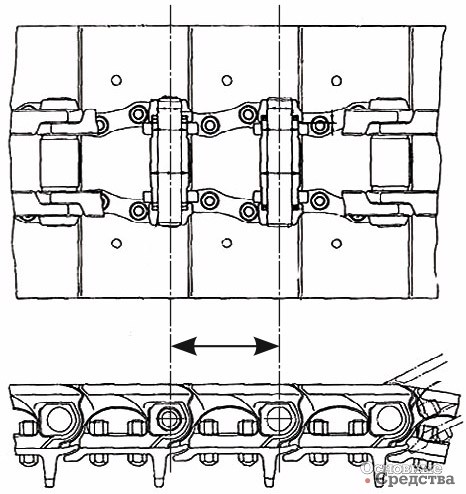

В «сухой» цепи в результате движения пальца относительно втулки изнашиваются одна сторона пальца и соответствующая сторона внутренней поверхности втулки. В результате геометрия пальца–втулки нарушается, шаг гусеничной цепи, т. е. расстояние между осями пальцев, по мере износа увеличивается. В результате увеличения шага цепь удлиняется, натяжение ее ослабевает, и она «провисает», а зона контакта втулки с зубьями ведущего колеса смещается с правильного места, ускоряется износ и зубьев колеса, и наружной поверхности втулки. Кроме того, при чрезмерном удлинении гусеница может соскочить с колес при поворотах машины.

Таким образом, в «сухой» цепи происходит износ пальца и втулки (внутренних и наружных поверхностей), и в определенный момент эти детали следует развернуть на 180°, чтобы они продолжили работать неизношенными поверхностями. Шаг цепи в результате будет восстановлен. Замена ведущих колес вместе с разворотом пальцев и втулок позволит в определенной степени восстановить состояние ходовой части при условии, что прочие детали ходового механизма не имеют чрезмерного износа.

Хотя подобные движения совершают и пальцы с втулками в гусеничных цепях «с консистентной смазкой» и «с жидкой смазкой», благодаря присутствию смазки износ в них значительно меньше, и соответственно шаг гусеничного полотна в меньшей степени увеличивается, меньше изнашиваются зубья ведущего колеса и наружные поверхности втулок. Тем не менее во время работы происходит «нормальный» износ зубьев ведущего колеса и наружных поверхностей втулок «смазываемых» гусениц. По мере износа диаметр ведущего колеса уменьшается, в результате расстояние между зубьями начинает отличаться от шага гусеничного полотна, даже если расстояние между осями пальцев остается без изменений. Втулки в результате несовпадения шага цепи и расстояния между зубьями колеса скользят по зубьям, и в конце концов из-за износа наружных поверхностей втулок придется разворачивать на 180° пальцы и втулки.

Некоторые специалисты указывают, что к тому времени, когда износ наружных поверхностей втулок станет таким, при котором разворачиваются пальцы и втулки, уплотнения многих шарниров могут прийти в негодность, смазка начнет вытекать и в результате темп износа в паре палец–втулка возрастет. И все же смазка, присутствующая в зазорах, в значительной степени защищает детали, и износ ведущего колеса и втулок не столь значителен, как в случае «сухой» цепи.

Поскольку в гусеничных цепях с закрытым шарниром и жидкой смазкой используются уплотнения высокого качества, по оценкам специалистов, менее 10% их шарниров палец–втулка обычно имеют неисправности к тому времени, когда износ наружных поверхностей втулок достигает величины, когда необходимо разворачивать пальцы и втулки на 180°. Вследствие этого срок службы ведущего колеса и втулок значительно увеличивается (по сравнению с «сухими» гусеницами), и разворот пальцев и втулок на 180° дает цепи буквально «вторую жизнь».

Однако специалисты расходятся во мнениях, как лучше восстанавливать гусеничную цепь с закрытым шарниром и жидкой смазкой. Некоторые считают, что следует установить новые уплотнения и стопорные кольца, а потом заполнить масляные полости в пальцах – такая технология восстановления позволяет полностью использовать остающийся ресурс траковой цепи. Другие специалисты считают, что стопорные кольца в проушинах траков могут повредить концы втулок и это будет препятствовать новым уплотнениям эффективно выполнять свои функции. Поэтому, считают они, более рационально просто разобрать узел палец–втулка, заполнить консистентной смазкой и вновь собрать, не заменяя деталей.

Даже если мы вознамеримся продлить на некоторое время срок службы гусеничной цепи, развернув пальцы и втулки на 180°, следует иметь в виду, что решение выполнить эту операцию (или не выполнить) всегда должно приниматься в зависимости от общего состояния ходового механизма. В некоторых случаях самым экономичным решением будет просто дать возможность гусеничной цепи работать до разрушения.

Иногда левая и правая гусеницы изнашиваются неодинаково, и, чтобы продлить срок их службы, рекомендуется менять их местами вместе с ведущими колесами. Разница в длине гусениц не должна превышать 10% шага звена.

Рекомендуем всегда проконсультироваться у хорошего специалиста по ходовой части, какой метод ремонта выбрать, а еще лучше, если специалист будет регулярно осматривать ходовую часть и контролировать ее состояние.

В гусеничных цепях всех типов палец вращается во втулках при движении цепи вокруг ведущего и направляющего колес. Но наиболее сложно происходит процесс износа при трении зубьев ведущего колеса и наружных поверхностей втулок гусеничной цепи. Когда гусеничная машина движется вперед, износ этих компонентов незначителен при условии, что натяжение цепи правильное. Палец поворачивается во втулках под действием значительной нагрузки, когда подходит к положению «6 часов» на ведущем колесе. Наибольшая нагрузка приходится на несколько втулок, находящихся в положении между «6» и «8 часов» ведущего колеса, где не происходит практически никакого движения втулки относительно зуба колеса. Вершина ведущего колеса («12 часов») – это единственная точка, в которой втулка поворачивается или скользит по зубу непосредственно перед тем, как покинуть колесо. Но в этой точке на втулку теоретически не действует нагрузка, поэтому эффект от ее скольжения по зубу минимален. Однако когда машина идет задним ходом, движение пальца относительно втулки происходит под действием нагрузки внизу («6 часов») переднего направляющего колеса и до момента, когда цепь проходит над поддерживающим катком, а 85% нагрузки на гусеничную цепь концентрируется у верхней точки ведущего колеса («12 часов»): здесь втулка поворачивается и скользит по зубу колеса. В результате больше изнашивается сторона зуба ведущего колеса, работающая при движении машины задним ходом.

В конечном итоге в результате износа образуется «карман» у основания зуба. Изменения направления движения гусеницы способствуют увеличению износа у основания зуба, потому что втулка скользит по впадине между зубьями, когда машина меняет направление движения. Машины «с поднятым ведущим колесом» менее подвержены такому износу, поскольку при такой конструкции втулки гусеничной цепи меньше контактируют с ведущим колесом.

Проверка натяжения гусеничной ленты и люфта подшипников

Износ сторон зуба, работающих при заднем и переднем ходе, и втулок гусеничной цепи значительно возрастет, если натяжение цепи будет выше нормального. Причиной может быть либо неправильная регулировка, либо засорение грязью впадин между зубьями ведущего колеса. Грязь может набиваться и уплотняться во впадинах между зубьями ведущего колеса, и тогда диаметр колеса как бы увеличивается. Натяжение гусеничного полотна и давление на зубья ведущего и направляющего колес и на катки увеличивается, из-за чего ускоряется износ всех этих деталей, заклинивает гусеницы, происходят деформации гусеничных тележек и полуосей. Например, если провисание обычной гусеничной цепи с овальным обводом равно 12 мм, значит, она работает с натяжением, в 7 раз превышающим то, которое имеет место при нормальном провисании цепи 50 мм.

Когда чрезмерно натянутая гусеничная цепь движется вперед, втулки сначала вступают в контакт со стороной зуба ведущего колеса, работающей при заднем ходе (около вершины зуба), и затем скользят по зубу до стороны, работающей при переднем ходе. Подобным образом при движении чрезмерно натянутой цепи назад втулка стремится сначала коснуться стороны зуба, работающей при переднем ходе, а затем скользит по зубу до стороны, работающей при движении назад. В результате интенсивному износу подвергаются и сторона зуба, работающая при переднем ходе, и втулка.

Наверное, лучшим способом уменьшить износ гусеничной цепи являются частые регулярные проверки ее натяжения, особенно если машина работает на грунте, который забивается между зубьями ведущего колеса. Если натяжение цепи увеличилось, следует его немедленно ослабить. Это уменьшит не только износ ходовой части, но и расход топлива, поскольку снижается нагрузка на двигатель.

Работа ходовой части зависит и от перепадов температур окружающей среды, поскольку при этом меняется вязкость масел. По некоторым сведениям, при изменении температуры воздуха от –15 до +5 °С усилие на перемещение гусеничной ленты снижается в 2,0…2,6 раза.

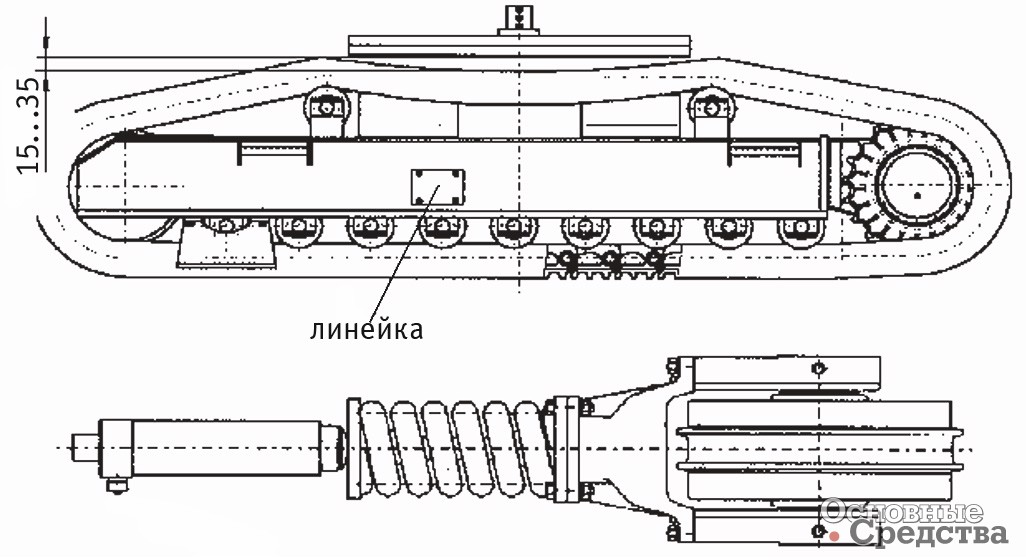

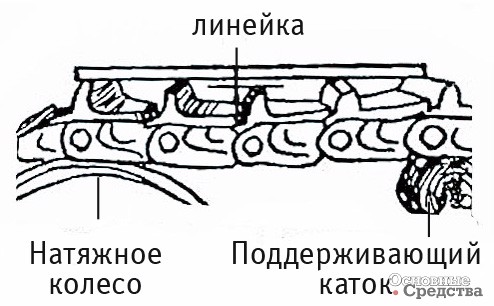

Чтобы проверить натяжение гусеничной цепи с овальным обводом или с поднятым ведущим колесом, дайте машине разогнаться до ее обычной рабочей скорости и двигаться накатом до полной остановки. Тормозить при этом нельзя, потому что натяжение гусениц при торможении изменится и правильно измерить провисание гусеничного полотна не удастся. Либо машину перемещают вперед и назад, натянув верхнюю ветвь цепи. Положите линейку на верхние точки грунтозацепов верхней ветви гусеницы и примерно на середине между деталями, поддерживающими гусеницу, измерьте расстояние перпендикулярно вниз от линейки до вершины грунтозацепа. Оптимальной считается величина провисания 0,1…0,2 от расстояния между опорными катками, примерно от 30 до 100 мм в зависимости от размеров машины.

Если в конструкции есть поддерживающие катки, измерение следует выполнить в двух местах. Хорошо, если значения обоих измерений совпадут, но в случае значительного различия надо отрегулировать провисание в той части цепи, где оно наиболее отличается от нормы.

Износ подшипников, на которых вращаются ведущие и направляющие колеса и катки ходовой части, тоже следует проверять. В повороте внутренние и наружные обоймы подшипников перекашиваются, нарушается нормальный контакт шариков или роликов с обоймами и происходит усталостное разрушение рабочих поверхностей деталей подшипников.

Освободив катки от нагрузки (приподняв одну сторону машины домкратом), перемещают каток в осевом направлении (например, с помощью лома) в обе стороны и измеряют индикатором люфт. Если конструкция позволяет, так же измеряют осевой люфт подшипников направляющего колеса. Для различных машин допустимый люфт составляет 0,2…1,5 мм. Осевой люфт подшипников регулируют с помощью прокладок или регулировочной гайкой, либо подшипники заменяют.

Технологии ходовой части

В конструкции ходового механизма машин John Deere используются втулки с покрытием из разработанного компанией сплава SC-2, который, как заявляется, обладает оптимальным сочетанием свойств: твердостью, прочностью, износостойкостью и коррозионной стойкостью. Если в ходовом механизме используются втулки с покрытием SC-2, о них можно забыть на долгое время.

Как утверждают специалисты John Deere, в результате обработки детали сплавом SC-2 твердость ее поверхности на 25% превышает твердость хромового покрытия. И поскольку у втулок с покрытием из SC-2 отличная износостойкость, геометрия деталей гусеница–ведущее колесо сохраняется дольше и срок службы ведущего колеса увеличивается.

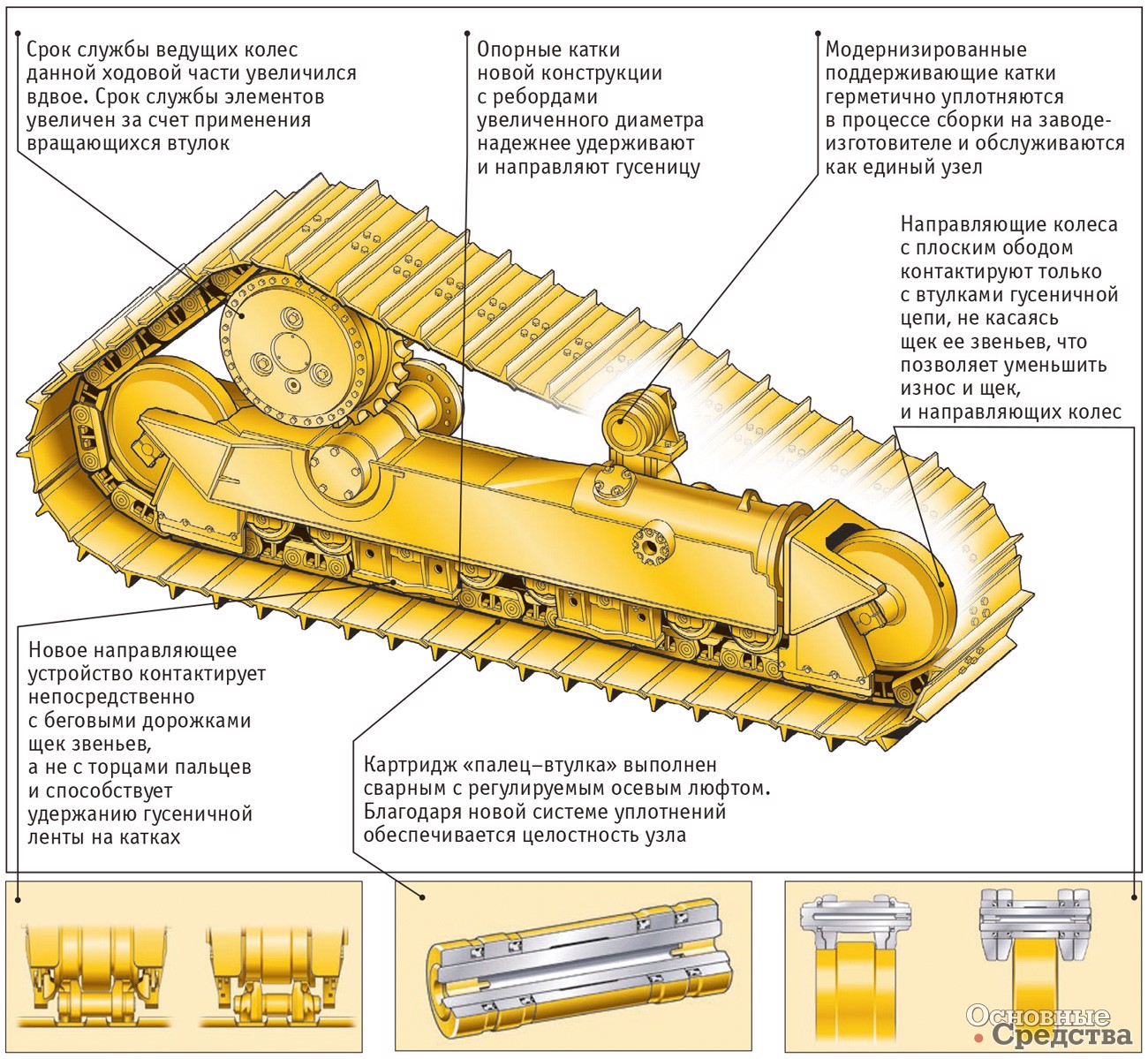

В ходовом механизме SystemOne компании Caterpillar бо’льшая часть сил трения (и соответственно износ) в шарнирах гусеничных траков устраняется за счет смазки и благодаря возможности поворота втулок под действием нагрузки при взаимодействии с зубьями ведущего колеса. В конструкции SystemOne пара палец–втулка представляет собой герметизированный картридж со смазкой внутри. Гусеничная цепь SystemOne состоит из коробчатых секций, составленных их двух траков, обращенных внутрь, друг к другу, и соединенных двумя картриджами палец–втулка. Каждая коробчатая секция соединяется со следующей парой, состоящей из траков, обращенных наружу (все траки совершенно одинаковы). Траки, обращенные внутрь, соединены прессовой посадкой со средней частью картриджа («вставка»), а траки, обращенные наружу, – с наружными частями картриджа («обечайка»). Наружные траки с помощью шарнира навешены на внутренние, что эффективно устраняет перемещение втулки относительно зуба ведущего колеса. По словам специалистов Caterpillar, износ возможен только под действием абразивных частиц в налипшей грязи.

Ходовая часть Cat® SystemOne™ для машин с приподнятым ведущим колесом

Специалисты Caterpillar утверждают, что по сравнению с машинами, оснащенными обычными гусеничными цепями с закрытым шарниром и жидкой смазкой, многие из более чем семи тысяч машин, работающих сейчас с ходовой частью SystemOne, продемонстрировали 50%-ное увеличение срока службы ходовой части. По данным компании, это улучшение достигнуто не только за счет использования узлов картридж–трак новой конструкции, но и благодаря модернизации других узлов и деталей ходовой части, таких, как направляющее колесо, контактирующее со средней частью гусеничного полотна, т. е. со втулкой картриджа, а не со щеками траков. Таким образом, устраняется узел, являющийся основной причиной износа в ходовой части обычной конструкции.

Широкий ассортимент запчастей для ходовой части и не только можно приобрести у поставщика ООО «Запчасть Комплект» (Москва).

Автомобильная техника инженерных войск

Отмечая военные праздники и знаменательные даты ратных битв, в технических СМИ традиционно уделяют больше внимания непосредственно военной технике и вооружению, но крайне редко в повестке дня воздаётся должное инженерным войскам, чей профильный военный праздник – День инженерных войск – появился лишь в 1997 году.

Свою историю инженерные войска ведут со времени Указа Петра I от 21 января 1701 г. о создании в Москве школы Пушкарского приказа для подготовки специалистов артиллерии и инженерных войск – войска переднего края. Исключительность нового рода войск была окончательно закреплена в 1722 г., когда в изданной «Табели о рангах» офицеры инженерных частей стояли на один чин выше пехотных и кавалерийских.

Если до XVIII века инженерное обеспечение фактически исчерпывалось фортификацией, сапёрным делом (грубо говоря – подкопами под крепости) и организацией переправ через водные преграды, то сегодня круг задач инженерных частей несравненно шире. Современный Боевой устав упоминает более десятка основных задач – от установки и содержания ядерных мин и фугасов до добычи и очистки воды и оборудования пунктов водоснабжения.

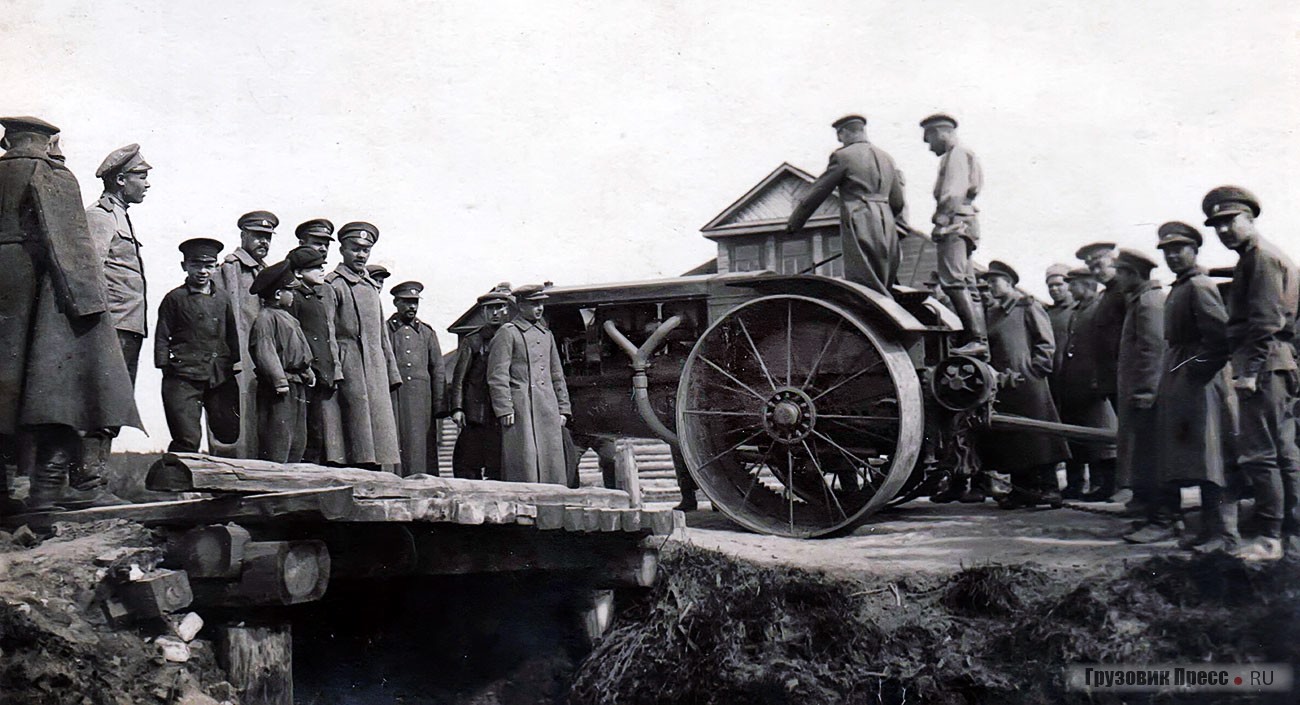

Начало моторизации

К началу ХХ века механизация применялась лишь в военно-дорожном строительстве, где главным подрядчиком выступало МПС. Первые самоходные паровые катки поступили в МПС ещё во второй половине XIX века. К 1990 году их поставляли Simeon & Porter, Aveling & Porter, Fowler, Marshall, «Альбарэ». Затем парк пополнился машинами Механических заводов «Ф. Сан Галли», Брянского машиностроительного завода, варшавской фирмы «Братья Гейслер, Окольский и Пачкэ», Коломенского машиностроительного завода, Механического и чугунолитейного завода «А. Вечерек» в Белостоке и Воткинского казённого завода. Параллельно артиллерийские части русской армии активно снабжали паровыми рутьерами и тракторами.

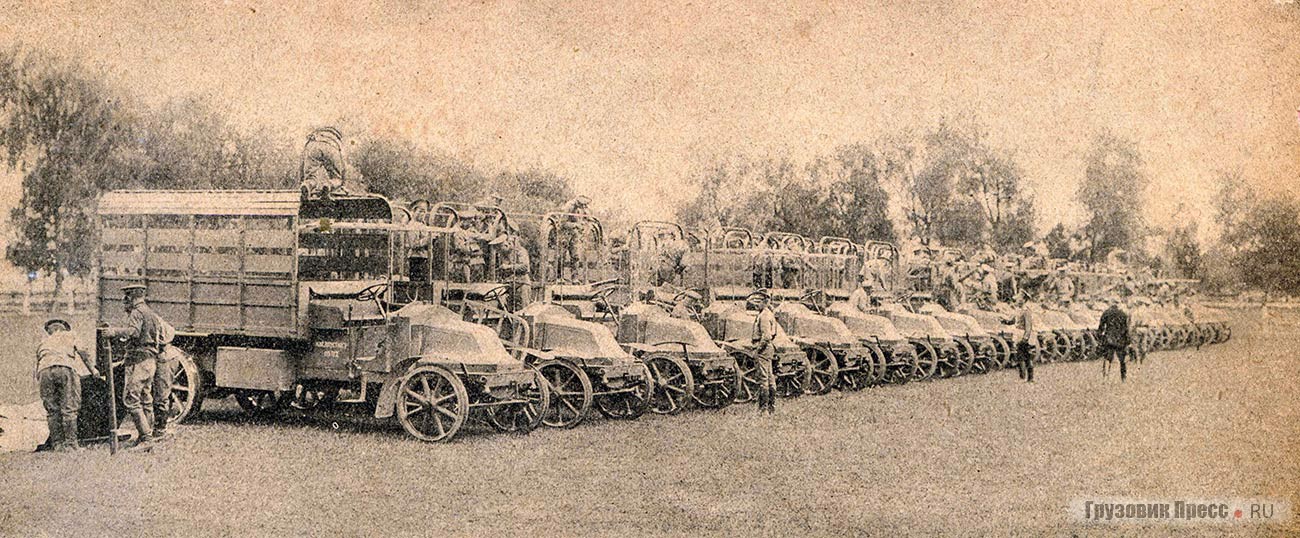

Как только автомобили стали неотъемлемым техническим средством вооружённых сил, колёсную технику начали привлекать и в инженерном деле. Во время III Международной автомобильной выставки в мае 1910 г. Главное инженерное управление Русской императорской армии испытало на шоссе между Петербургом и Москвой 16 грузовых автомобилей и 2 трактора с прицепными тележками. Выводы комиссии по использованию механического транспорта для перевозки тяжёлых грузов были положительными. Однако масштабное оснащение инженерных частей автомобилями началось лишь в 1914 г., и использовались они в основном для перевозки стройматериалов.

К 1917 г. в части моторизации войск и машинизации Российская армия выглядела вполне достойно среди ведущих держав. Более того, в Первой мировой войне инженерные части Австро-Венгрии и Германии на фоне оснащения Антанты выглядели более чем скромно.

С чего начать?

В новообразованном СССР на 1 сентября 1923 г. в состав инженерных частей Красной Армии входило 39 автоотрядов стрелковых дивизий, 27 автогрузоотрядов, а также Петроградский автотранспортный батальон (4 отряда) и учебная автомотобригада. Разумеется, все эти подразделения были укомплектованы автомобилями и мотоциклами иностранного производства, так фактически речь идёт об автомобильных войсках, однако вплоть до начала 1930-х вся колёсная техника находилась в ведении военных инженеров.

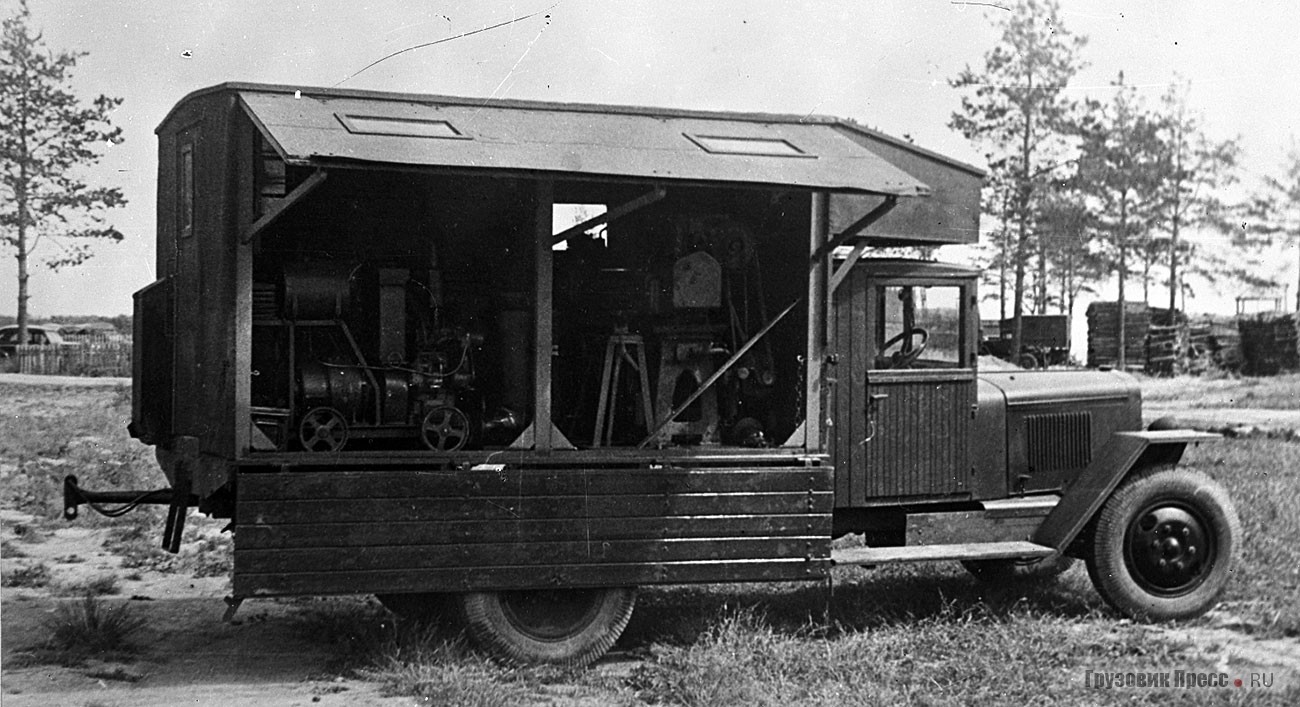

В ранних опытах использования отечественных автомобилей для инженерных нужд успели поучаствовать АМО Ф-15. На шасси этого грузовика существовала модификация (по меньшей мере в единственном экземпляре) «Прожекторный автомобиль Ф-15 с установленным на платформе прожектором 015-2». Этот автомобиль не являлся новинкой; установленные на грузовые платформы прожектора обеспечения зенитного огня, получающие электроэнергию от генератора, установленного на той же машине и приводимого в действие автомобильным двигателем, использовались ещё в царской армии.

В силу специфики задач, решаемых инженерными частями, куда более востребованной на рубеже двадцатых–тридцатых годов оказалась гусеничная техника – тракторы и танки. Первые использовали для буксировки тяжёлых грузов (от пушек до понтонов) и прокладки дорог, вторые оснащали тралами для разминирования. В войсковые соединения к 1930-м начали поступать мотобуры, пилорамы, катера, скреперы, грейдеры (в т. ч. на конной тяге).

Эх, дороги!

В середине 1930-х после специальных испытаний для инженерных частей были отобраны различные образцы дорожных и строительных машин. В 1937–1938 гг. опыт их эксплуатации в воинских подразделениях позволил принять на вооружение модифицированную для армии спецтехнику: тяжёлый грейдер ГТМ и бульдозер БГ-М, скреперы СП и СТ-5, двухотвальные канавокопатели КВ-2 и КВ-3, тяжёлый разборный риппер (рыхлитель), а также мощный спецгрейдер СПГ и колёсный автогрейдер с кирковщиком.

Одними из первых в инженерных частях появились передвижные зарядно-осветительные электростанции АЭС-1 (в 1930 г., мощность 3 кВт на шасси Ford AA) и АЭС-3 (в 1935 г., мощность 15 кВт на шасси ГАЗ-АА). Начались поставки водоочистительных станций АСФ-500, буровых установок АВБ-100 (на шасси ЗИС-5 или ЗИС-6), полевых авиаремонтных мастерских ПАРМ-1 и походных мастерских инженерных войск АПРИМ. Трёхосные ЗИС-6 послужили основой для автокранов АКЭ, АК-3 и АКМ заводов им. Январского восстания и «Красный металлист», автомобильных электростанций АЭС-4 и самоходных компрессорных станций СКС-36 для питания передвижных пневматических молотов и береговых сваебоев.

Всё большее распространение получали зенитные прожекторные установки (станции). На шасси ЗИС-5 выпускали прожекторную станцию О-15-3, на шасси ЗИС-6 – прожекторную станцию ПО-15-8. С 1938 по 1942 г. для установки зенитной прожекторной установки З-15-14 получили распространение длиннобазные ЗИС-12 с низкими бортами.

Однако основными средствами механизации работ до Великой Отечественной войны в инженерных частях оставались гусеничные и колёсные тракторы. Причём до первой половины 1930-х основу парка в народном хозяйстве и Красной Армии составляли иностранные машины. В период 1922–1930 гг. в СССР было ввезено свыше 60 тыс. тракторов, тогда как на всех заводах выпущено не более 17 тыс. С освоением производства гусеничных тракторов доля отечественной техники значительно перевесила импорт.

Берег левый, берег правый.

Наибольшую известность (и самое широкое распространение) получили автомобили, используемые в составе понтонных парков. Пока для транспортировки элементов переправ использовали конную тягу, массу этих элементов (и соответственно грузоподъёмность самих переправ) приходилось ограничивать, а понтоны являлись полностью автономной, т. е. не зависящей от носителя конструкцией. Появление танков массой 32 т и артиллерийских систем с нагрузкой на ось 9 т потребовало создания понтонного парка с существенно большей грузоподъёмностью. При этом тяжёлые понтонные парки нецелесообразно было использовать для наведения лёгких переправ. Таким образом, необходимо было создать два типа понтонных парков – лёгкий и тяжёлый. Эта задача была решена Военно-инженерной академией и Военно-инженерным полигоном, разработавшими и поставившими на вооружение РККА тяжёлый понтонный парк Н2П и лёгкий понтонный парк – НЛП.

Н2П предназначался для наведения мостов на плавучих опорах грузоподъёмностью от 16 до 60 т или организации паромных переправ грузоподъёмностью от 16 до 60 т. Кроме того, парк Н2П позволял возводить мосты на жёстких опорах длиной 45 м под нагрузку 16 т или длиной 26 м под нагрузку 24 т.

Конструкция такого парка не позволяла механически дробить его общую массу, увеличивая длину обоза. В комплект парка входило 16 носовых полупонтонов, 32 средних полупонтона, комплект пролётного строения, 16 въездных аппарелей, козловые опоры, 16 забортных агрегатов СЗ-20 (или 10 буксирно-моторных катеров БМК-70, или 16 мотор-вёсел МВ-72), а также вспомогательное имущество.

На 1 января 1941 г. инженерные войска РККА имели до 265 переправочных парков всех типов (Н2П, НЛП, МДПА-3), в том числе 45 тяжёлых (Н2П), более 1060 передвижных электростанций, свыше 680 лесопильных рам и станков и много других средств, в том числе и непосредственно связанных с автомобильной техникой.

Впоследствии были модернизированы существующие и созданы новые переправочные средства: на Навашинском машиностроительном заводе модернизированный вариант тяжёлого понтонного парка Н2П получил обозначение Н2П-41, появился рассчитанный на 70 т тяжёлый понтонно-мостовой парк ТМП. Перевозка последнего осуществлялась на 102 автомобилях, из которых только понтонных было 72, в том числе и специально оборудованных ЗИС-5.

Рождённые в горниле войны

Военное лихолетье Второй мировой войны для конструкторов не прошло даром. Появление в армиях воюющих держав полноприводных и полугусеничных шасси позволило использовать технику в инженерных войсках более эффективно и с большим размахом. К этому же располагал и невиданный доселе театр военных действий. Отход от доктрины позиционных боёв, скоротечность атак, потребовали высокопроизводительных машин.

И тут следует отметить интересную закономерность.

Многие из американских конструкций спецмашин и тягачей Le Tourneau, Oshkosh, Mack, Caterpillar, Autocar, Walter, Dart, Coleman, Diamond, John Deere, International Harvester представляли собой наиболее рациональные попытки применения техники в военном деле, и после войны их компоновка стала образцовой для подражания.

В противовес этому в Вермахте использовали конструкции и шасси, которые после войны практически не получили распространения. Здесь можно упомянуть спецтехнику на полугусеничных шасси и совершенно уникальные попытки создания инженерных машин компаниями Faun, Lauster, Kaelble и др.

Скоротечность боёв и переброска войск с одного театра военных действий на другой, сделали крайне востребованными амфибии. Самыми распространёнными стали Ford GPA и GMC DUKW-353, выпущенные десятками тысяч. Интересно, что до 1960-х годов трофейную полугусеничную технику широко использовали в инженерных частях, особенно при постройке стартовой площадки на Байконуре, Семипалатинского полигона и др. Однако заимствования полугусеничные машины в СССР не получили и этому есть логическое объяснение: война и интенсификация разработок в военной сфере позволили развить новые массовые технологии, сделавшие паллиативы совершенно не нужными. На смену колёсам приходили гусеницы, а механический привод рабочих органов постепенно был вытеснен гидравлическими системами.

Козёл отпущения

Первой послевоенной ласточкой, предвосхитившей появление нового класса военно-инженерной техники, стал. автомобиль-амфибия ГАЗ-011.

Задание на разработку лёгкой амфибии, способной и на суше, и на воде перевозить 500 кг груза или экипаж из 6 человек, московский институт НАМИ получил в 1948 году. Конструктивной основой для «земноводного» должен был послужить ГАЗ-67Б. Вопреки расхожему заблуждению амфибию планировали использовать именно в инженерных войсках как вспомогательное средство при наведении переправ и форсировании рек, а вовсе не в качестве разведывательного или штабного автомобиля. Осенью 1950 г. прошедшие межведомственные испытания опытные образцы НАМИ-011 и техдокументация были переданы на Горьковский автозавод, где планировалось освоить серийное производство этих амфибий. Проект был принят горьковчанами в работу, но главный конструктор завода А.А. Липгарт при поддержке директора предприятия Г.А. Веденяпина решился на тактическую уловку. «Завязка» ГАЗ-011 на узлы и агрегаты морально устаревшего ГАЗ-67Б затормозила бы освоение грузопассажирского полноприводника следующего поколения – ГАЗ-69. Его ведущий конструктор Григорий Вассерман получил добро на форсированное создание амфибии, в основе которой лежала бы платформа «69-го».

В конечном счёте всё сложилось совсем не так, как планировал Липгарт. Производство ГАЗ-011 всё-таки пришлось начать. В 1953 г., т. е. вплоть до полного прекращения производства ГАЗ-67Б, было собрано и отправлено в войска 68 амфибий, после чего проект в силу вполне объективных причин приказал долго жить, и на смену ГАЗ-011 пришёл аналог на платформе ГАЗ-69 – ГАЗ-46 или (по войсковой спецификации) МАВ – малый автомобиль водоплавающий.

Весьма показателен в этом отношении уже упомянутый ГАЗ-69. Ранее в качестве штабной и разведывательной машин использовали ГАЗ-61-73, затем ГАЗ-67, но количество специализированных модификаций было весьма ограниченным – мотобуры и машины дезактивации. ГАЗ-69 обзавёлся большим спектром модификаций. Помимо МАВ, машины связи, лёгкой боевой машины 2П26 «Шмель», радиологической станции, седельного тягача и проч. на базе ГАЗ-69 было создано несколько сугубо инженерных модификаций.

Топографический привязчик ГАЗ-69Т (69ТГ, 69ТГМ) представлял собой подвижный комплекс топографической аппаратуры для рекогносцировки местности, прокладки путей сообщения, определения на карте местоположения и перенесения на местность полученных данных.

Особого внимания заслуживает Дорожный индукционный миноискатель (ДИМ). До ГАЗ-69 подобного рода техники в нашей стране не существовало как класса. Обнаруживали мины при помощи ручных миноискателей, либо тралением, создавая в минных полях проходы, при помощи тралов. Миноискатель позволял обнаружить противотанковые и противопехотные мины в металлических корпусах, установленных на глубине до 25 см. А под водой – на глубине до 0,7 м. Рабочая скорость движения миноискателя составляла 10 км/ч. Модернизированный вариант ДИМ-М монтировали на автомобиле УАЗ-469.

Возвращаясь к плавающим машинам, можно, вспомнить о БРДМ, БРДМ-2, автомобилях «Ягуар» и «Река».

Поплавки

Если ГАЗ-46 был окрещён «малым автомобилем водоплавающим», значит, должен был существовать и «большой». И действительно, такой автомобиль был. Аналог тяжёлой американской амфибии DUKW-353 был разработан ведущим довоенным специалистом горьковского автозавода по полноприводникам Виталием Грачёвым в период его работы на Днепропетровском автомобильном заводе. Первоначально проект имел обозначение ДАЗ-485. В июле 1951 г. Грачёва перевели на ЗИС, где и осуществилась материализация проекта. Амфибия, созданная на агрегатной базе ЗИС-151, закономерно была переименована в ЗИС-485, или «БАВ» – большой автомобиль водоплавающий. Он служил для перевозки грузов массой до 2,5 т и мог не только передвигаться по пересеченной местности, но и с ходу форсировать небольшие реки, озёра и прочие водные преграды, доставляя до 3,5 т грузов при волнении до 4 баллов. С 1958 г. тяжёлая амфибия обновила агрегатную базу. На платформе ЗИЛ-157 выпускали «земноводный» ЗИЛ-458А, или БАВ-А. Однако век этих машин оказался недолгим. С освоением надёжных гусеничных траков и расширения ареала применения автомобилей-амфибий с 1960-х армия пополняется более практичными гусеничными машинами. Среди них гусеничный плавающий транспортёр ПТГ К-61 и гусеничные вездеходы ГТ-Т и ГТ-С (ГАЗ-47). Сейчас в армии широко используют плавающие вездеходы ГАЗ-34037 (развитие ГТ-СМ), МТ-ЛБ, транспортёры ПТС и ПТС-2.

Цари природы

Большие задачи требовали больших машин, и после войны они не преминули появиться. Высокоэнергетичные гусеничные транспортёры АТ-Т, выпускаемые в 1949–1979 гг. на Харьковском заводе транспортного машиностроения, стали основой для большой гаммы высокопроизводительных машин. Удлинённое изделие 426У для наведения переправ, установки электростанций и балок, изделие 409У и 405МУ для траншейных БТМ и БТМ-3, котлованных МДК-2, путепрокладочного оборудования БАТ и многих др. землеройных и экскавационных орудий с активными и пассивными рабочими органами.

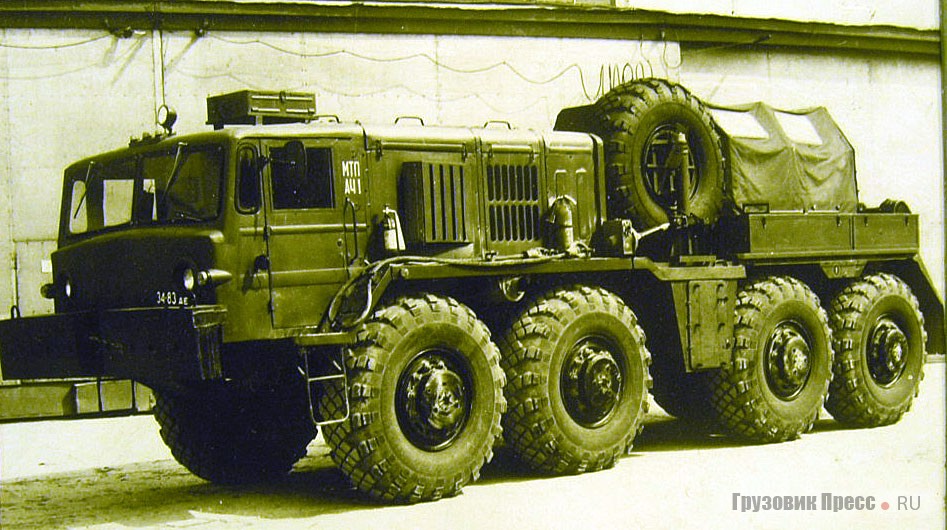

Принято считать что в качестве носителей землеройных агрегатов в основном используется гусеничная техника, но необходимо сюда включить автогрейдеры, скреперы и землевозы и инженерные тягачи. Например, ТМК на базе инженерного колёсного тягача ИКТ (МАЗ-538) монтировали роторный рабочий орган для отрывки траншей и бульдозерное оборудование. Отрыв траншей в талых грунтах при глубине 1,5 м осуществлялся со скоростью 700 м/ч, в мёрзлых грунтах – 210 м/ч. На раме рабочего органа устанавливали откосники пассивного типа, обеспечивающие образование наклонных стенок траншеи. На шасси КЗКТ-538ДК, КЗКТ-538ДН и КЗКТ-538ДП были изготовлены машины РК2, ПКТ-2, И-400.

Гигантомания в инженерных войсках связана не только с необходимостью иметь высокопроизводительные и энергонасыщенные агрегаты, но они являются и средством прикрытия крупной техники. Например, современный «Агрегат 15М69 МИОМ» – машина инженерного обеспечения и маскировки на шасси МЗКТ-7930 «Астролог» – сегодня несёт службу в инженерных частях РВСН. Будь ракетоносцы поменьше, то и автомобили маскировки не были бы столь крупными.

Колёса большие и маленькие

С середины 1950-х автомобильный парк инженерных войск стремительно эволюционировал. Конструкторы придумывали новые типы машин, способствующих «инженерному обеспечению боя», и при не утрачивали актуальность уже существующие типы – понтонные парки и механизированные мосты, буровые установки, фильтровальные, силовые и прожекторные станции, передвижные ремонтные мастерские, автокраны и экскаваторы на колёсных шасси, индукционные миноискатели.

В 1948 г. Горьковский автозавод наконец-то освоил массовое производство полноприводного ГАЗ-63. Он унаследовал все инженерные специальности, освоенные предшественниками, но повышенная проходимость автомобиля позволила возложить на него и новые обязанности. В середине 1950-х в НИИИ 21 был разработан дорогоукладчик для обеспечения прохода колёсной автотехники по заболоченным, песчаным и непроходимым участкам дорог. Перед труднопроходимым участком ленты вручную протаскивали вперёд и фиксировали под передними колёсами. Затем дорогопрокладчик начинал движение вперёд уже по лентам, которые постепенно разматывались: именно по рулонному тракту топи и хляби преодолевала следующая за дорогопрокладчиком колёсная техника. На долю специализированных ГАЗ-63 выпала транспортировка ЛПП – лёгкого понтонного парка. Кроме того, «63-е» перевозили ПВД-20 (парк воздушно-десантный), включавший 20 плавсредств. Он состоял на вооружении ВДВ в 1951–1967 гг.

Транспортировку тяжёлых понтонных парков (ТПП) доверили первенцу принципиально нового семейства грузовиков – трёхосному полноприводному ЗИС-151. ТПП был принят на снабжение инженерных войск в 1950 г. как основной понтонный парк для замены всех ранее применявшихся конструкций этого класса. Комплект парка состоял из 32 носовых и средних понтонных блоков, 16 буксирно-моторных катеров БМК-90 (с 1957 г. – БМК-150), двух комплектов рамных и катковых опор, наборов вспомогательного инструмента и приспособлений. Для перевозки ТПП использовали 116 переоборудованных понтонных автомобилей ЗИС-151А с лебёдками и грузовыми платформами с роликами.

На шасси ЗИС-151 дебютировала инженерная система КММ, впоследствии с каждым новым поколением техники получавшая всё более широкое распространение. Если все понтонные переправы в качестве опоры для несущих конструкций использовали воду, то система КММ (колейного механизированного моста грузоподъёмностью 15 т) была мобильным трансформируемым мостом, для наведения которого использовались лишь берега и при необходимости дно. КММ состоял из 5 автомобилей-мостоукладчиков на шасси ЗИС-151А с лебёдками. Каждый мостоукладчик оснащали стальным колейным мостовым блоком длиной 7 м, который опрокидывался назад и укладывался на нужном участке местности, перекрывая неширокие рвы и канавы. Боевой расчёт на весь комплект КММ составлял 12 человек.

С 1958 г. КММ монтировали на шасси ЗИЛ-157. Кстати, «157-е» «трумэны» стали базой для первого в отечественной практике военного эвакуатора ТК-4 (КЭТ-Л). Впоследствии военные эвакуаторы на различных базовых платформах вошли в номенклатуру инженерной техники на постоянной основе.

Нельзя не упомянуть и ещё об одном послевоенном дебютанте – 3-осном полноприводном грузовике ЯАЗ-214, в 1957 г. сменившем место прописки и в дальнейшем производившемся в Кременчуге под маркой КрАЗ. Грузоподъёмность и выдающиеся внедорожные качества позволили ему освоить множество инженерных специальностей, но в первую очередь о нём стоит упомянуть как о первом носителе ПМП – раскладного понтонно-мостового парка, оригинальная конфигурация которого стала настоящим прорывом в области наведения переправ.

Для прежних конструкций наплавные мосты с верхним настилом были заменены на модульные раскладные 4-секционные герметичные блоки, из которых можно было собирать не только ленточные плавучие мосты, но и отдельные транспортные паромы, пирсы, плавкраны и даже посадочные площадки для вертолётов.

В состав ПМП входили 36 понтонных грузовиков КрАЗ-214 со специальной сварной платформой, тяговой лебёдкой и подъёмно-перегрузочными устройствами. Из них 32 автомобиля перевозили по одному раскладному речному звену, состоявшему из двух средних и двух крайних шарнирно соединённых между собой сварных металлических понтонов. На четырёх машинах доставляли береговые звенья. При движении грузовиков задним ходом и резком торможении звенья скатывались с платформы по четырём каткам, сбрасывались на поверхность воды и автоматически раскрывались, образуя секцию наплавного моста длиной 6,75 м и шириной 8,1 м или один самостоятельный 20-тонный паром. Для перевозки выстилки и вспомогательного оснащения служили грузовики КрАЗ-214 с низкобортными грузовыми платформами. В состав парка входили также 12 плоскодонных буксирных моторных катеров БМК-Т. Их перевозили на автомобилях КрАЗ-214 в наклонном положении на специальной трубчатой ферме.

В 1962 г. парк ПМП был принят на вооружение взамен парка ТПП на автомобилях ЗИС-151 и ЗИЛ-157. Впоследствии этот парк и его модернизированные версии базировались на грузовиках КрАЗ-255Б и КрАЗ-260.

Изменение характера боёв в XXI столетии заставляет эволюционировать и боевую технику. И это не преминуло сказаться на инженерных машинах. Часть из них уже имеет собственное стрелковое вооружение, часть – установки, позволяющие использовать технику для подъёмно-транспортных целей. Нагляднее проявляется и тенденция использования инженерных машин в спасательных операциях в зоне стихийных действий.

Источник Источник http://avtosotka.ru/sovety-i-opyt/hodovaya-eto.html

Источник Источник Источник http://os1.ru/article/4402-rekomendatsii-po-tehnicheskomu-obslujivaniyu-hodovaya-chast-gusenichnyh-mashin

Источник Источник http://www.gruzovikpress.ru/article/16066-avtomobilnaya-tehnika-injenernyh-voysk-bezbashennye-voyska/