Техническое обслуживание и ремонт ходового механизма

Секреты «долголетия» ходовой части гусеничных машин (Ч. 7)

Техническое обслуживание и ремонт ходового механизма

(По материалам компании Passini Group, Канада)

Техническое обслуживание гусеничных цепей

Общий ресурс по износу гусеничной цепи увеличивается, если правильно выполняют ее техническое обслуживание. Если ходовой механизм работает нормально, без неисправностей и затруднений, износ поверхности втулки, контактирующей с зубьями ведущего колеса при движении вперед, достигнет 100% задолго до окончания ресурса по износу направляющих поверхностей звеньев. Теоретически, когда износ втулки по наружному диаметру достигает предельной величины или расчетного срока службы, износ звеньев должен составлять 50%. Поэтому может быть экономически выгодно развернуть пальцы и втулки на 180°, чтобы они проработали до полного износа гусеничных звеньев. Конечно, при оценке затрат следует принимать во внимание ожидаемый срок службы после технического обслуживания и общую его стоимость, включая стоимость рабочей силы и простоя машины.

Порядок техобслуживания гусеничных цепей с сухими и с обычными смазываемыми шарнирами различается (например, гусеницы экскаватора с полиуретановыми уплотнениями, гусеницы бульдозеров, герметизированные подпружиненными шайбами, и т. д.), а также гусеницы с закрытым шарниром с жидкой смазкой (англ. аббревиатура SALT). Правильный порядок технического обслуживания приводится ниже.

Гусеничные цепи «сухого» типа – поворот пальцев и втулок.

Цепи этого типа характеризуются интенсивным износом в двух зонах: по наружной поверхности втулки и внутри шарнира. Как уже объяснялось в предыдущей главе, из-за наружного износа втулки уменьшается ее прочность и увеличивается провисание гусеницы.

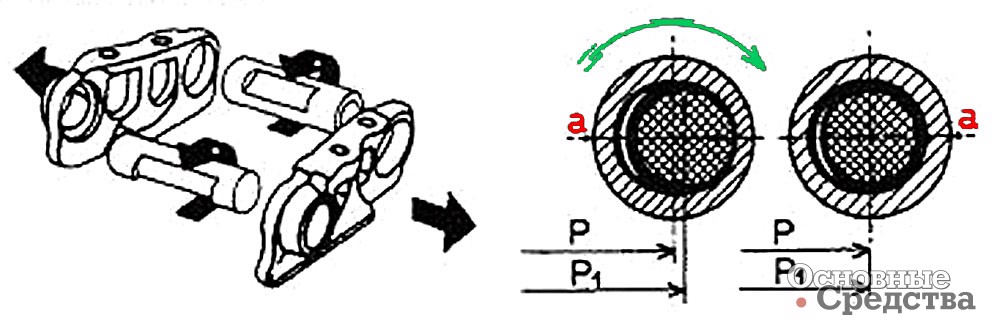

В то же время износ пальца и втулки по внутреннему диаметру приводит к «змеевидному вилянию» и увеличению шага звеньев цепи. Поворот пальцев и втулок на 180° позволяет компенсировать бо’льшую часть люфта (Р1 — Р) (см. рисунок), возникшего из-за износа. Техническое обслуживание гусеничной цепи такого типа следует выполнить, когда износ наружной поверхности втулок или износ внутри шарниров достигнет 100% (в зависимости от того, что наступит раньше). Однако, даже если этот предел износа шарниров еще не достигнут, но износ гусеничных звеньев превышает 50%, развернуть втулки и пальцы полезно.

Гусеничные цепи с закрытым шарниром с жидкой смазкой – разворот пальцев и поворот втулок со смазкой.

Основное преимущество цепи этого типа – относительно низкий темп износа внутри шарниров благодаря смазке. Поэтому главным критерием при выборе даты техобслуживания является степень износа наружной поверхности втулок. В некоторых случаях обслуживание гусеничной цепи становится необходимым из-за утечки смазки и перемещения втулки на пальце назад и вперед.

Сложно точно определить главный из нескольких факторов, ставших причиной увеличения расстояния между гусеничными звеньями: чрезмерно широкие башмаки при работе на неровной опорной поверхности с высокими ударными нагрузками и/или работа на склоне и с высокими скоростями.

Утечка смазки из некоторой части шарниров происходит даже при нормальных условиях работы. Если при техобслуживании обнаружится, что до 10% шарниров лишились смазки, это можно считать нормальным.

Ниже приведены полезные советы, которые следует учитывать при планировании и выполнении технического обслуживания (также см. рисунок).

• Все детали должны быть в целом в удовлетворительном состоянии, и их износ должен протекать равномерно.

• Общий износ гусеничных звеньев не должен превышать 75%.

• Общий износ втулок не должен доходить до 100%.

• Соотношение степеней износа втулок и звеньев должно составлять 1,3.

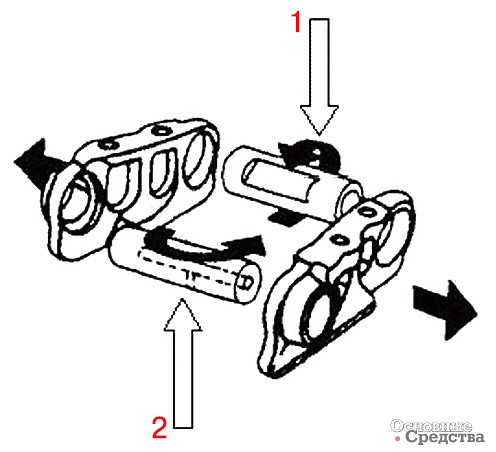

• Повернуть втулки на 180° вокруг их продольной оси.

• Развернуть пальцы на 180° в горизонтальной плоскости так, чтобы масляный канал был направлен к нижней части втулки (направляющим поверхностям звеньев).

Примечание. Следует убедиться, что радиальный масляный канал обращен к направляющим поверхностям гусеничного звена.

• После разворачивания пальцев и втулок обязательно установить новые уплотнения.

• Заменить пальцы и втулки, лишившиеся смазки и/ или имеющие трещины.

• Если износ на поверхностях втулок выглядит как относительно неглубокие канавки и в шарнире была смазка, втулку можно использовать снова. Если на втулке есть задиры, зазубрины, трещины или ржавчина, втулку следует заменить.

• Перед сборкой детали тщательно очистить.

• Заново смазать все шарниры.

В случае разворота деталей шарнира без внесения новой смазки в шарнир, он быстро потеряет смазку. Конечно, в этом случае ожидаемый ресурс по износу шарниров будет короче, чем у шарниров со смазкой, но все же близкий к ресурсу по износу гусеничных цепей с «сухими» шарнирами. Ресурс по износу внутренней части шарнира после «разворота со смазкой» может достигнуть такой же величины, как у нового шарнира.

Натяжение гусеничной цепи

Как видно из предыдущих глав, натяжение гусеничной цепи значительно влияет на интенсивность износа большинства деталей ходового механизма, так как возрастают контактные напряжения.

Тем не менее ослабление натяжения гусеничной цепи – одна из главных причин неправильного контакта деталей и, следовательно, вредного воздействия на боковые поверхности звеньев цепи и боковые поверхности реборд катков и колес. Поэтому именно от правильного натяжения гусеничной цепи зависят производительность и долговечность деталей ходового механизма.

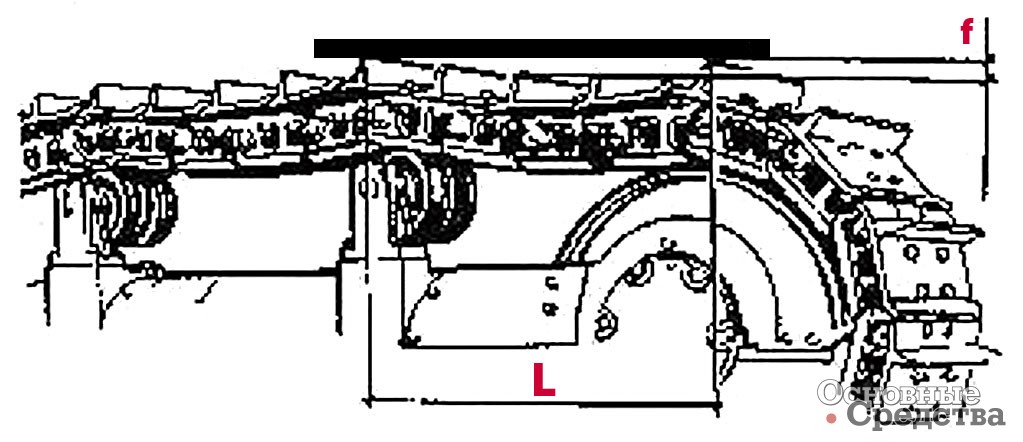

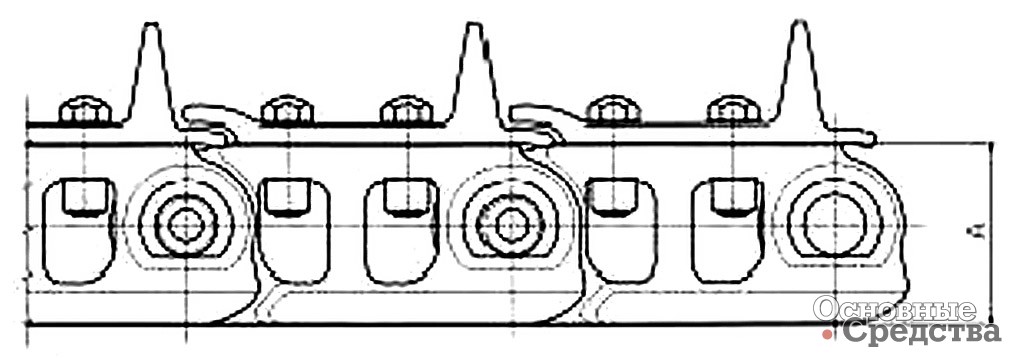

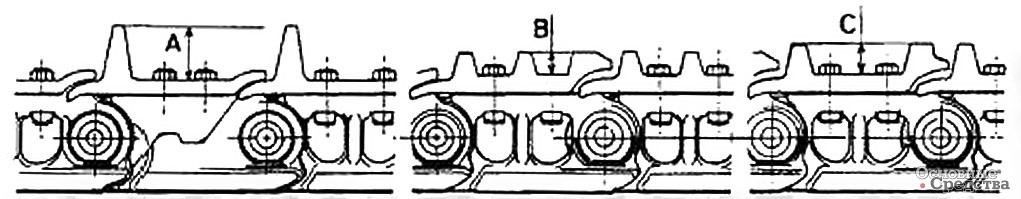

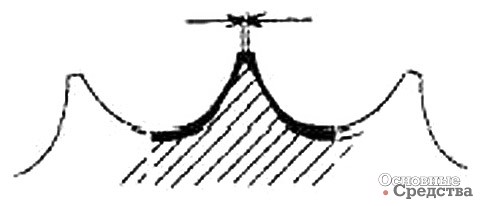

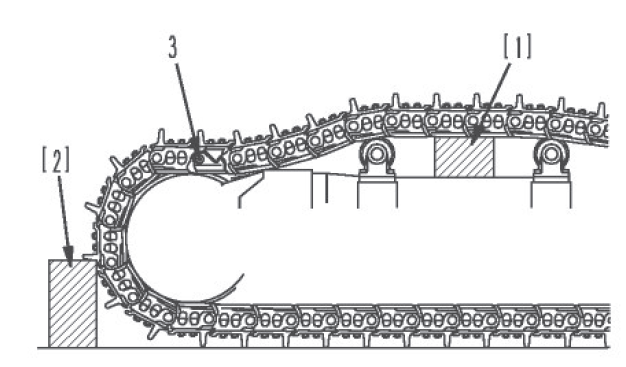

Как измерить натяжение гусеничной цепи. Провисание гусеничной цепи между поддерживающими катками – это параметр, обычно используемый для измерения натяжения цепи.

Натяжение цепи определяют в следующем порядке:

- медленно переместить машину вперед по ровной горизонтальной площадке;

- остановить машину в положении, когда грунтозацеп расположится непосредственно над поддерживающим катком;

- убедиться, что грунтозацепы изношены равномерно (имеют одинаковую высоту), и положить мерную линейку на два грунтозацепа между поддерживающим катком и направляющим колесом (см. рисунок);

- измерить расстояние f между линейкой и вершиной грунтозацепа в месте, где провисание самое большое.

Рекомендованная величина провисания гусеничной цепи. Если в инструкции к машине не указана иная величина, рекомендуется ориентироваться на следующие значения:

тракторы – f = от L/25 до L/35;

экскаваторы – f = от L/35 до L/50.

Как измерить износ ходового механизма

Примечание. Перед измерениями детали следует тщательно отмыть.

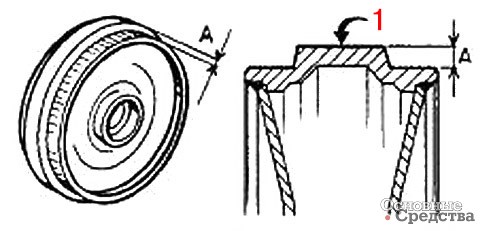

Направляющие поверхности гусеничных звеньев.

Измерительный инструмент: глубиномер.

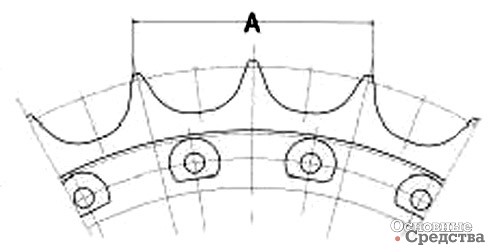

Габаритную высоту А звена измеряют от направляющей поверхности звена до башмака, затем высчитывают величину износа. Измерение следует выполнять с наружной стороны звена непосредственно возле бобышки шарнира цепи.

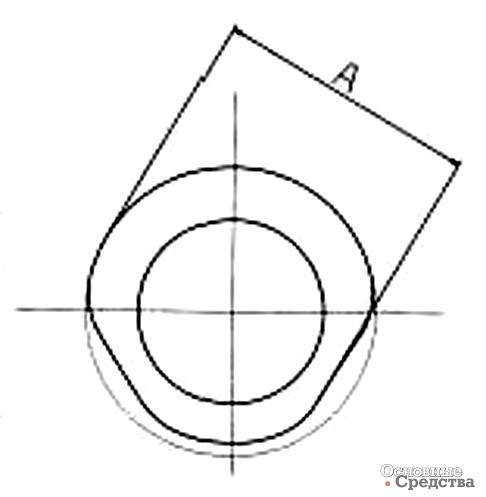

Втулки.

Измерительный инструмент: штангенциркуль.

Величину А измеряют в месте, где диаметр втулки минимален, независимо от того, как располагается зона износа относительно вертикали, и от того, работает ли данная поверхность при переднем или заднем ходе.

Убедитесь в том, что штангенциркуль расположен правильно: это поможет избежать ошибок при измерении износа.

Наиболее распространенные ошибки, которые допускают при применении этого метода:

- штангенциркуль располагается не под прямым углом к продольной оси втулки – штангенциркуль должен располагаться перпендикулярно к продольной оси втулки;

- при приложении чрезмерно большого усилия могут деформироваться губки штангенциркуля, что приведет к искажению (занижению) результатов измерений;

- губки штангенциркуля должны полностью садиться на измеряемое место, иначе результаты измерения могут быть искажены. Для проверки следует переместить штангенциркуль назад-вперед. Если расстояние между втулкой и башмаком недостаточно для прохода губок штангенциркуля, перед измерением следует демонтировать башмак.

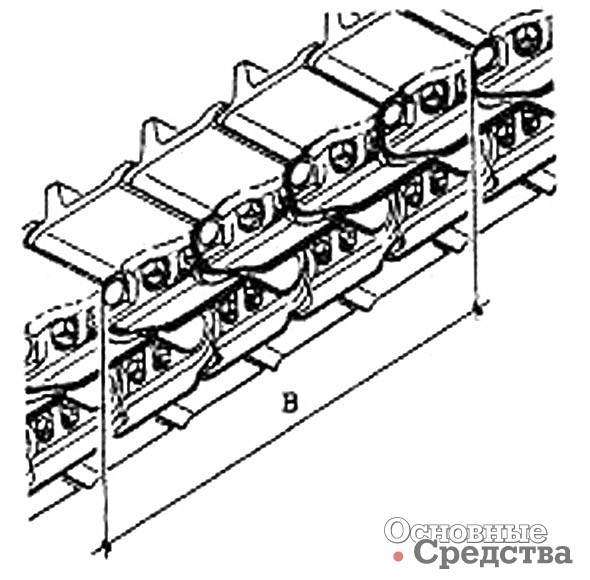

Шаг звеньев (износ внутри шарниров).

Измерительный инструмент: мерная лента.

Измеряется расстояние между пятью соединительными пальцами (четыре смежных звена). Порядок измерений:

- расположить машину на ровной горизонтальной площадке. Медленно и плавно подать ее вперед;

- остановить машину так, чтобы не ослабло натяжение гусениц. Гусеницы должны быть туго натянуты и располагаться прямо, чтобы результаты измерений не были искажены;

- расположить мерную ленту по воображаемой линии, соединяющей одинаковые точки двух крайних пальцев на измеряемом участке гусеницы. Результат измерения будет точнее, если измерять расстояние между продольными осями пальцев;

- измерение необходимо выполнить по крайней мере дважды на разных участках одной гусеницы;

- выполнить такое же измерение на другой гусенице машины.

Износ грунтозацепов башмаков.

Измерительный инструмент: глубиномер.

Измеряем высоту грунтозацепа от его вершины до плоскости башмака. Можно воспользоватья измерительной планкой, которую кладут на два соседних грунтозацепа (обычно так измеряют башмаки с одним грунтозацепом). Следует выбирать для измерений самый прямой участок гусеничной цепи.

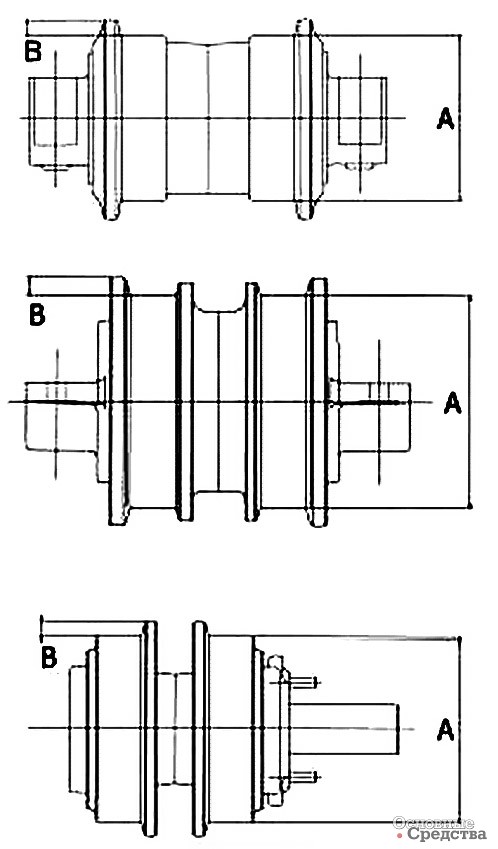

Опорные и поддерживающие катки.

Измерительный инструмент: штангенциркуль (способ А); глубиномер (способ В).

При измерении диаметра катка штангенциркулем (способ А) процент износа подсчитывают по минимальному размеру.

При использовании глубиномера (способ В) процент износа подсчитывают по максимальному размеру. Способ В можно применять только в случае, если реборды катка не изношены и не повреждены.

В обоих случаях следует обязательно измерить расстояние до обеих рабочих поверхностей катка, чтобы выявить неравномерный износ, если таковой есть, и избежать ошибки при оценке износа катка, если износ внутренней рабочей поверхности окажется больше, чем наружной.

Точность измерений в значительной степени зависит от того, насколько тщательно они подготовлены и проведены. Старайтесь избежать следующих типичных ошибок:

- измерительный инструмент располагается не под прямым углом к измеряемой поверхности. И штангенциркуль, и глубиномер должны располагаться перпендикулярно к оси вращения катка;

- при приложении чрезмерно большого усилия губки штангенциркуля могут деформироваться, что приведет к искажению (занижению) результатов измерений;

- губки штангенциркуля должны полностью садиться на измеряемое место, в противном случае результаты измерений могут быть искажены. Для проверки надо переместить штангенциркуль назад-вперед.

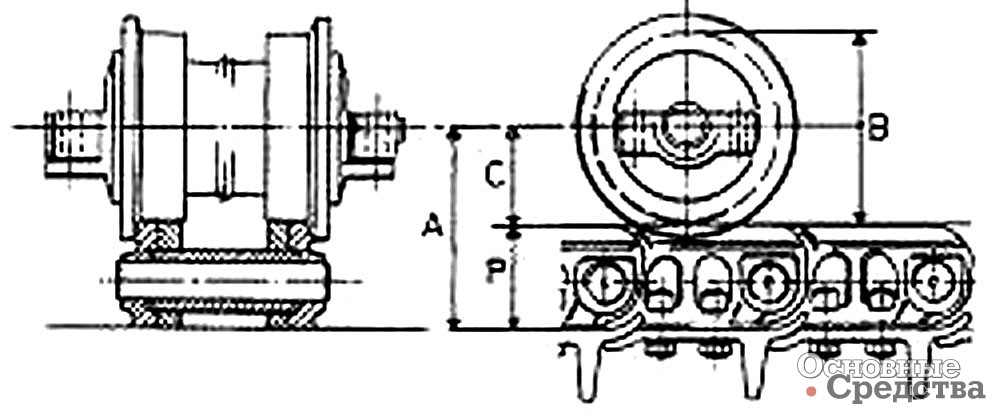

Альтернативный способ измерения. Если использовать описанные выше способы по каким-либо причинам невозможно, надо измерить расстояние А от внутренней плоскости башмака до оси вращения катка. Затем измерить высоту Р звена и рассчитать диаметр рабочей поверхности по формуле

Примечание. Точность данного способа ниже, чем двух первых (А и В).

Направляющее колесо.

Измерительный инструмент: глубиномер.

Измеряют расстояние между средним выступом и рабочими поверхностями направляющего колеса. Этот способ можно применять только в случае, когда средний выступ колеса не изношен и не поврежден. В противном случае результаты измерений будут искажены.

Ведущее колесо.

Способ измерения: визуальный.

На ведущем колесе изнашивается вся поверхность зубьев и нет точки, не затронутой износом, которую можно было бы принять за базу для измерения. К тому же все производители определяют величину износа ведущих колес по-разному. Практически невозможно привести общую для всех типов ведущих колес методику измерений, поэтому можно только рекомендовать регулярно проверять и оценивать степень износа, как описано в главе «Оценка характера износа и типичные повреждения». Также следует помнить, что ведущее колесо надо немедленно заменить, как только сработаются вершины зубьев.

Ходовой механизм Caterpillar с приподнятым ведущим колесом.

Измерительный инструмент: мерная лента.

Этот способ пригоден только для ведущих колес «ходового механизма Caterpillar с приподнятым ведущим колесом».

Измеряется минимальное расстояние между тремя смежными зубьями. Поскольку рабочая сторона зуба обычно изношена больше, рекомендуется проводить измерения от рабочей стороны зуба до противоположной стороны другого зуба, расположенного через один от первого.

Примечание. Измерение следует проводить между зубьями одного сегмента, в противном случае результаты будут неточными. Более того, учтите, что в этом случае износ вершин зубьев не будет надежным признаком общего износа ведущего колеса.

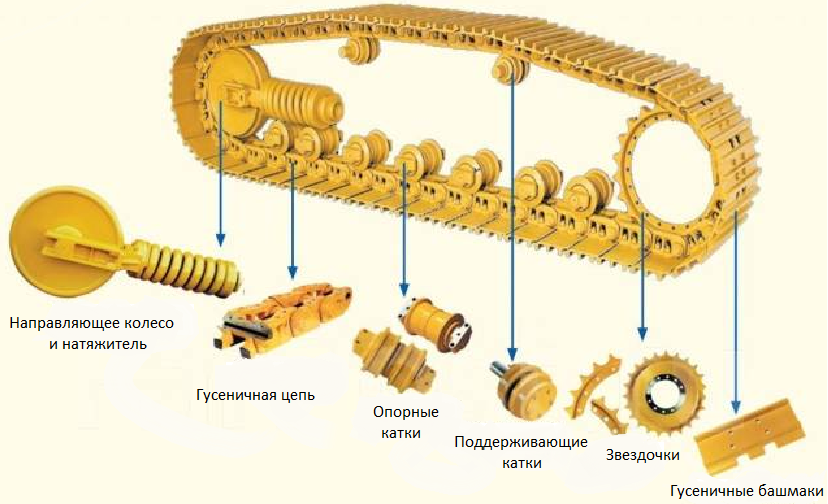

Особенности ходовой части бульдозера и инструкция по замене гусениц Komatsu

Ходовая часть бульдозера работает в постоянном контакте с опорной поверхностью, и это является главной причиной ее быстрого износа. При движении машины ведущие колеса, упираясь во втулки, перемещают гусеничные полотна, звенья цепи контактируют с направляющими колесами, опорными и поддерживающими катками, а грунтозацепы башмаков погружаются в грунт. В результате таких взаимодействий металл стирается, частицы грунта ускоряют этот процесс, воздействуя как абразив.

Износ ходовой части бульдозеров

К основным факторам, влияющим на ресурс, можно отнести следующие:

- Абразивное воздействие. Его уровень зависит от типа, текстуры и влажности грунта, на котором работает машина. Больше всего воздействуют на ходовую часть влажные грунты с высоким содержанием твердых и острых гранул. Например, песок.

- Налипание грунта. Из-за налипания грунта вокруг движущихся деталей и узлов ходовой части гусеничная цепь заедает и способствует неправильному зацеплению деталей. Хуже всего сказывается на ресурсе ходовой части увеличение диаметра направляющего и ведущего колес из-за налипания грунта, что может привести к сильному натяжению цепи, и она соскочит с колес.

- Ударные нагрузки. Способствуют увеличению зазора между пальцами и втулками, появлению задиров, изгибов или трещин в деталях ходовой части. Уровень ударных нагрузок зависит от степени проникновения грунтозацепов башмаков в грунт. Высокие ударные нагрузки приходятся на ходовую часть, если грунтозацепы не могут проникнуть в грунт, например при работе на скалистой местности или на смерзшейся почве.

Больше всего изнашиваются следующие детали ходовой части:

- Направляющие колеса (ленивцы) – из-за выработки втулок, в которые попадает грунт.

- Опорные и поддерживающие катки – стираются из-за контакта с направляющими поверхностями звеньев цепи.

- Звенья гусеничной цепи – соприкасаются с зубьями ведущего колеса. Влияет на износ абразивное воздействие, ударные нагрузки, высокая скорость поворотов машины, работа на склонах или чрезмерное натяжение цепи.

- Башмаки звеньев – из-за контакта с грунтом.

- Ведущие колеса (звездочки) – при изменении направления движения бульдозера на них приходится максимальная нагрузка.

Этот список можно дополнить натяжителями и подшипниками ведущих и направляющих колес.

Особенности гусениц бульдозеров Komatsu

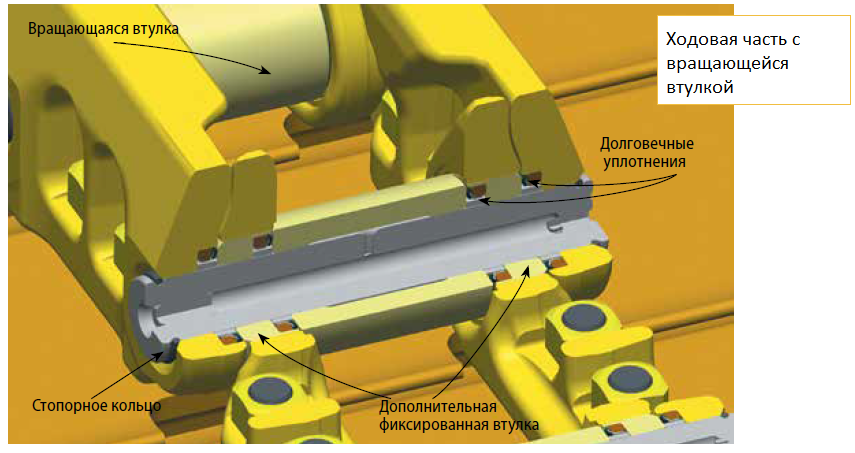

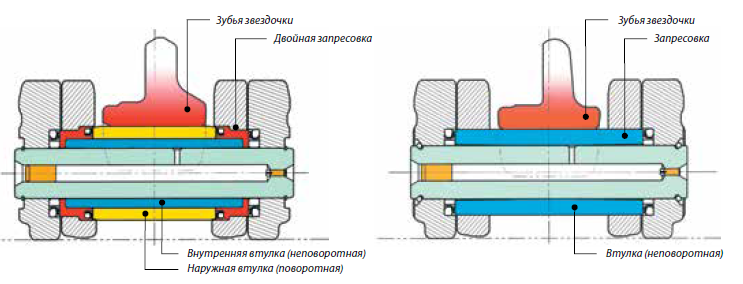

В бульдозерах Komatsu применяется ходовая часть типа SALT. Ее главное отличие – консистентная смазка между втулкой и пальцем. Это решение снижает износ деталей, делает ход машины более плавным и уменьшает интенсивность растяжения цепи.

Помимо стандартной, есть еще несколько видов гусениц типа SALT:

- PLUS с вращающейся втулкой. Она смазывается и практически без трения вращается вокруг пальца. Это сокращает износ втулок и ведущих колес.

- AR – гусеница с повышенной износостойкостью. За счет специальных режимов термообработки втулок ее ресурс на 30 % выше, чем у стандартных аналогов.

- HD-AIR – гусеница усиленной конструкции с повышенной ударо- и износостойкостью втулок.

- DUAL BUSHING – гусеница с двойной втулкой: внутренняя запрессовывается в звено, а наружная свободно вращается вокруг пальца. Это оптимальное решение для машин, эксплуатируемых на абразивных грунтах с низкими ударными нагрузками, например, на песке).

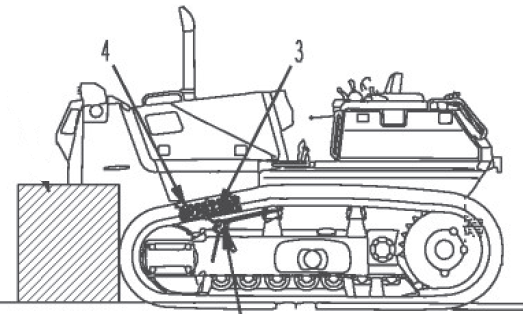

Как заменить гусеницу на бульдозере Komatsu

Замену гусеницы рассмотрим на примере одной из популярных моделей бульдозеров Komatsu D65EX-16. Она может комплектоваться гусеницами STANDARD, PLUS, AR или HD-AIR. Замену производят в следующем порядке:

- Перемещая машину, устанавливают замковое звено гусеницы над направляющим колесом с таким расчетом, чтобы замковое звено находилось над осью направляющего колеса или немного позади него.

- Устанавливают больший опорный блок со стороны направляющего колеса так, чтобы он служил опорой для грунтозацепа башмака гусеницы.

- Устанавливают меньший опорный блок между поддерживающими катками. Задача блоков – не допустить преждевременного раскрытия замкового звена.

- Ослабляют штуцер регулировочного цилиндра механизма натяжения гусеницы на один оборот. Консистентная смазка высвободится из полости штока, и натяжение цепи ослабится. Если этого не произойдет, необходимо подать машину вперед или назад и повторить п. 1–3.

Если натяжение цепи не ослабевает, значит, рама гусеничной тележки неисправна. В этом случае, чтобы избежать спружинивания цепи, нужно переместить машину, прижав гусеничную цепь со стороны направляющего колеса к стене или отвалу другой машины и расположив замковое звено между направляющим колесом и передним поддерживающим катком.

Гусеница снята. Устанавливают ее в обратном порядке. Болты замкового звена нужно затянуть вручную так, чтобы соединились поверхности замкового звена. После этого затягивают болты с усилием 35±4 кгм (343±39 Нм) за первый проход и угловой затяжкой градусов за второй проход.

Как продлить срок службы гусеницы

Чтобы поддерживать бульдозер в исправном состоянии, мы рекомендуем:

- Ежедневно осматривать машину: проверять комплектность, затяжку болтов, убедиться в отсутствии утечек масла в направляющих и ведущих колесах, опорных и поддерживающих катках. Во время осмотра нужно оценить износ гусениц, но это можно делать не ежедневно, а еженедельно. Особое внимание обратить на внутренние и наружные втулки подшипников и высоту звеньев цепи.

- Чистить гусеницы после каждой смены. Грунт является абразивом и повышает износ деталей и узлов ходовой части. Накапливаясь, он мешает вращению катков, увеличивает натяжение гусениц и расход топлива.

- Проверять натяжение гусениц каждую неделю. При чрезмерном натяжении быстрее изнашиваются детали и узлы ходовой части, теряется тяговая мощность (а с ней и производительность машины), расходуется больше топлива, в три раза сокращается срок службы втулок. При недостаточном натяжении быстрее изнашиваются наружные втулки подшипников и зубцы ведущих колес.

Помимо ежедневного и еженедельного обслуживания, необходимо проводить регулярное техническое обслуживание с привлечением квалифицированного ремонтного персонала.

Мы рекомендуем проводить ТО через каждые 250 моточасов (это оптимальная периодичность замены масла и масляного фильтра). Наши специалисты проводят качественное техническое обслуживание для всей купленной у нас техники.

Трансмиссия гусеничного трактора устройство

Устройство гусеничной техники

Общее устройство гусеничного трактора отличается от колесной техники типом ходовой части. Ведущими частями являются специализированные траки. Это повышает проходимость машины на затрудненных участках пересеченной местности. Поворот осуществляется торможением одной из гусениц, что позволяет разворачивать многотонную машину на месте.

СПРАВКА: Главным недостатком гусеничной ходовой части является то, что она негативно воздействует на асфальтовое покрытие. Поэтому для перевозки техники используются специализированные тралы.

Устройство гусеничного трактора

Дата: 07 Октября 2020 в 20:21 t********@mail.ru Тип: реферат

Файлы: 1 файлРеферат Машины.docx (759.74 Кб) — Открыть, Скачать

Таблица 1 — Запасы торможения

| Режим работы крана | Длина пути торможения пройденного грузом | |

| Легкий «Л» | ммин | 1,75 |

| Средний «С» | ммин | 2,0 |

| Тяжелый «Т» | ммин | 2,5 |

| Весьма тяжелый «ВТ» | ммин | 2,5 |

В ручных механизмах тормоз обычно устанавливается на валу рукоятки, а при электроприводе — иногда на соединительной муфте электродвигателя или на выходящем в противоположную строну конце вала

Любая схема гусеничного трактора отображает три основные составные части трактора: двигатель, трансмиссию и ходовую часть. Двигатели в основном применяются дизельные, как наиболее экономичные. Трансмиссия может быть механической, электромеханической, гидромеханической.

В устройстве гусеничных тракторов обычно применяют упругую и полужесткую ходовую часть. Упругая ходовая часть позволяет трактору двигаться более плавно и быстрее. Полужесткая ходовая — переносит большие нагрузки и облегчает точность управления навесного оборудования при движении трактора.

СТЗ-НАТИ

В 1937 году советскими конструкторами разработан первый гусеничный трактор. Разработкой совместно занимались инженеры Сталинградского тракторного завода и Научно-исследовательского тракторного института. Машина получила название СТЗ-НАТИ.

По сравнению с зарубежными аналогами, советский гусеничный трактор более приспособлен к различным климатическим условиям, и неприхотлив к качеству топлива. По сравнению с колесными машинами, он имел более высокую проходимость и тяговые характеристики.

СТЗ-НАТИ имел карбюраторную четырехцилиндровую силовую установку мощностью 52 лошадиных силы. Двигатель работал на керосине, и имел жидкостное охлаждение. Для заполнения системы охлаждения применялась вода. Трактор оборудован трехходовой зубчатой коробкой передач. Звенья траков изготовлены из высокопрочной стали.

ИНТЕРЕСНО: В 1947 году на Сталинградском тракторном заводе был изготовлен десятитысячный экземпляр трактора СТЗ-НАТИ.

В начале 50-х годов одновременно на трех тракторостроительных заводах советского союза начали производство трактора ДТ-54. Новый гусеничный трактор СССР создан для использования в сельском хозяйстве, и значительно отличался от предшественника СТЗ-НАТИ.

Машина обладает следующими характеристиками:

- Вес снаряженной машины – 5400 килограмм;

- Высота от почвы до верхнего края выхлопной трубы – 2300 мм;

- Длина с поднятой навеской – 3660 мм;

- Ширина – 1865 мм;

- Размер колеи между траками 1435 мм;

- Давление на один квадратный сантиметр земли – 410 г;

- Двигатель – четырехцилиндровый, четырехтактный дизель;

- Мощность силовой установки – 54 л.с.;

- Расход топлива – 205 г на л.с за один час работы;

- Система охлаждения – жидкостная принудительная;

- Объем топливного бака – 185 литров;

- Максимальная скорость движения – 7.9 км в час.

Запуск дизельного агрегата осуществляется при помощи одноцилиндрового бензинового пускателя. После запуска основного двигателя пускатель отключается автоматически. Производство трактора ДТ-54 было остановлено в 1979 году.

Модель ДТ-75 является одним из самых массово выпускаемых гусеничных тракторов СССР. Он получил широкое применение в различных климатических условиях, и отличается своей неприхотливостью. За все время машина не раз обновлена и модифицирована. В зависимости от модификации, советский ДТ-75 использовался в сельскохозяйственной, коммунальной, промышленной и других сферах.

Основой трактора является жесткая рама, состоящая из двух лонжеронов и поперечных балок. На раме установлена кабина и двигатель. Для снижения вибрации во время работы, силовая установка закреплена на эластичных подушках. Вес механизмов равномерно расположен на раме, это дает возможность машине плавно двигаться по неровностям покрытия.

Ходовая часть трактора включает в себя:

- Балансирные каретки;

- Ведущие звездочки;

- Направляющие колеса (на колеса установлены натяжные устройства);

- Опорные катки;

- Поддерживающие ролики;

- Две гусеничные ленты.

ДТ-75, в базовой комплектации, оснащен четырехцилиндровым дизельным двигателем мощностью 80 лошадиных сил. Силовая установка оснащена принудительным водяным охлаждением. Циркуляция воды обеспечивается водяной помпой. Расход дизельного топлива составляет 250 г/л.с. за один час работы. При объеме топливного бака 315 литров, расход топлива позволяет использовать машину длительное время без дозаправки.

Запуск силового агрегата осуществляется двухтактным бензиновым двигателем мощностью 10 л.с. В холодное время года для нормального запуска на тракторе установлен предпусковой подогреватель.

ВАЖНО: Некоторые модификации оснащены двигателем СМД-18, пуск которого осуществляется электрическим стартером.

Гусеничный трактор

- Колесные тракторы

Трансмиссия базового гусеничного трактора (см. рис. 36, в) в отличие от трансмиссии колесного трактора с дифференциала 7 передает вращение на планетарный механизм поворота 18, бортовую передачу 16 и далее на ведущую звездочку 19 гусеничного движителя.

Ходовое устройство состоит из гусеничного движителя, подвески и рамы 22.

Гусеничный движитель включает в себя ведущую звездочку 19, гусеничную цепь 20 и направляющее колесо 21. С помощью ведущих звездочек и опорных катков кареток подвесок (на рисунке не показаны) трактор перекатывается по гусеничным цепям, состоящим из стальных шарнирно соединенных звеньев.

Рис. 36. Схемы расположения основных механизмов автомобиля (а), колесного (б) и гусеничного (в) тракторов: 1 — передняя ось, 2, 10 — направляющие и ведущие колеса, 3, 9 — передняя и задняя подвески, 4 — муфта сцепления, 5 — коробка передач, 6 — карданный вал. 7 — дифференциал, 8 — ведущая полуось, 11 — рама, 12 — рулевое управление, 13 — двигатель, 14 — первичный вал, 15 — главная передача, 16 — бортовая передача, 17 — задний мост, 18 — планетарный механизм поворота, 19 — ведущая звездочка, 20 — гусеничная цепь, 21 — направляющее колесо, 22 — рама

Рассмотрим подвеску гусеничного трактора ДТ-75М-СЧ, широко применяемого в качестве базы СБМ и СБКМ (рис. 41, а). Она состоит из четырех балансирных тележек и поддерживающих роликов 3, расположенных попарно с каждой стороны рамы, и натяжного устройства. Каждая тележка опирается на два катка 5, закрепленных на корпусе 2 тележки и соединенных между собой шарнирно. Оси 7 опорных катков закреплены в корпусах тележки и могут вместе с катками перемещаться независимо друг от друга.

В верхней части корпусов в кронштейнах установлены пружины 10, обеспечивающие упругое перемещение катков по гусенице.

На осях, прикрепленных к раме попарно с каждой стороны, установлены ролики 3, которые поддерживают гусеничную ленту. 1 Колесо 9 направляет и укладывает гусеницу под катки при движении трактора, а устройство 8 поддерживает натяжение гусеницы и предохраняет детали ходового устройства от перегрузок. Натяжение амортизирующей пружины натяжного устройства, а также гусеницы 4 регулируют гайками 1.

Гусеница (рис. 41, б) состоит из стальных литых траков 14, соединенных между собой пальцами 15. Трак имеет семь проушин: четыре спереди и три сзади. Гладкие внутренние поверхности 16 трака служат беговыми дорожками опорным каткам, от соскакивания с которых предохраняют гусеницу реборды 12. Ведущая звездочка входит в зацепление с траками гусеничной, цепи через прорези (цевки) 11 в их середине и при вращении вызывает поступательное движение цепи. Улучшают сцепление с грунтом грунтозацепы 13.

Рама трактора состоит (рис. 41, в) из двух продольных лонжеронов 18 замкнутого прямоугольного сечения, соединенных передней 24 и задней 20 осями и двумя поперечными брусьями 21. К оси 24 крепятся передний бампер 25 и груз 17, выполняющий роль противовеса. Полые цапфы 22 крепят каретки подвески. Во фланцах 19 установлены кронштейны осей поддерживающих роликов, в опорах 23 — коленчатые оси направляющих колес. Сверху рамы на специальных кронштейнах укреплены двигатель и механизмы трансмиссии.

Рис. 41. Подвеска (а), гусеница (б) и рама (в) трактора ДТ-75М-СЧ: 1 — гайка, 2 — корпус, 3 — поддерживающий ролик, 4 — гусеница, 5 — опорный каток, 6,7 — оси, 8 — натяжное устройство, 9 — направляющее колесо, 10— пружина, 11 — прорезь (цевка), 12 — реборда звена, 13 — грунтозацеп, 14 — трак, 15 — палец, 16 — беговая дорожка звена, 17 — груз (противовес), 18 — продольный лонжерон, 19 — фланец, 20, 24 — оси, 21 — поперечные брусья, 22 — полые цапфы, 23 — опора, 25 — передний бампер

Гусеничный трактор Т-150 лучшая модель советского тракторостроения. Благодаря своим высоким техническим характеристикам, он получил широкое применение в различных областях. Машина отличается скоростью и проходимостью по пересеченной местности.

Основой машины служит рама из двух лонжеронов и поперечных балок. На передней части рамы закреплен силовой агрегат трактора. Двигатель установлен на резиновые подушки, для снижения вибрации в кабине водителя. Задняя часть рамы жестко соединена с коробкой передач. Над коробкой переключения передач установлена кабина.

Коробка переключения передач имеет четыре режима:

- Тяговый (медленный);

- Рабочий;

- Транспортный;

- Задний ход.

Для каждого режима предусмотрено по 4 передачи. Переключение передач осуществляется гидромуфтами. Это позволяет переключать передачи во время движения, не снижая оборотов двигателя. Назначение и общее устройство трансмиссии гусеничного трактора отличается от колесного варианта ХТЗ. Существует возможность включать передачи отдельно для каждого трака, благодаря этому можно выполнить разворот трактора на одном месте. КПП оборудована валом отбора мощности (ВОМ), предназначенным для передачи крутящего момента к навесному оборудованию.

Т-150 оснащается шестицилиндровым дизельным двигателем СМД60. Номинальная мощность силовой установки составляет 150 л.с. Двигатель имеет V образное расположение цилиндров и смешанное (вода-масло) охлаждение. Запуск мотора комбинированный. Электростартером запускается бензиновый пускатель, приводящий в действие основной силовой агрегат. В холодное время года для облегчения запуска предусмотрен предпусковой подогреватель.

Элементы трансмиссии трактора и их предназначение

Одним из наиболее важных элементов каждого трактора является его трансмиссия. Именно от ее надежности и исправности напрямую зависит способность трактора выполнять свою работу.

В случаях, когда в конструкцию трансмиссии трактора входят только одни механизмы с шестернями, она именуется механической трансмиссией. Если же помимо вышеперечисленных элементов в конструкцию входит гидротрансформатор, то такая конструкция будет называться гидромеханической.

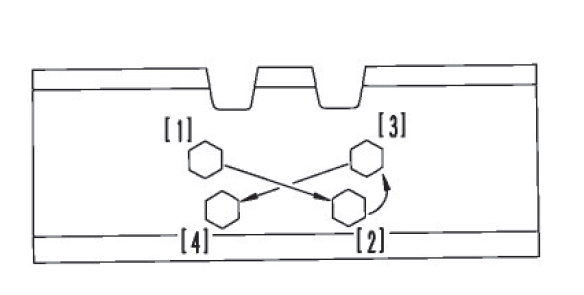

Буквами на изображении обозначены схемы механических колесных и гусеничных трансмиссий.

Цифрами обозначаются такие элементы:

- 1 – конечная передача;

- 2 – дифференциал трансмиссии;

- 3 – устройство сцепления;

- 4 – КПП;

- 5 – главная передача;

- 6 – промежуточное соединение;

- 7 – механизмы, отвечающие за поворот;

- 8 и 9 – специальные элементы;

- 10 – карданные валы.

Благодаря сравнительно простой конструкции и надежности при эксплуатации, на большинство тракторов устанавливаются именно механические трансмиссии. В их конструкцию входят такие элементы:

- Сцепление – устройство, предназначенное для передачи крутящего момента от мотора на колеса трактора. Этот элемент также позволяет временно отключать мотор от остальных устройств и снова плавно подключать его;

- Промежуточное соединение играет роль устройства, передающего вращение от вала на другие элементы трансмиссии. Благодаря наличию этой детали, трактор продолжает работать даже в случаях неправильного положения осей валов, образовавшихся в результате некорректной сборки агрегата;

- КПП – используется для преобразования крутящего момента по направлению и величине. Другими словами, КПП дает возможность менять передаточное число, изменяя, таким образом, скорость передвижения. Помимо этого, коробка передач дает возможность менять траекторию движения трактора и выполнять плавный поворот техники;

- Главная передача отвечает за уменьшение частоты вращения валов и увеличение крутящего момента;

- Дифференциал – устройство, которое распределяет крутящий момент между валами и колесами. Благодаря этому элементу, колеса машины способны вращаться с разной частотой;

- Конечные передачи предназначены для понижения частоты вращения и увеличения крутящего момента, передаваемого мотором;

- Механизм поворота дает трактору возможность поворачиваться;

- Специальные элементы представляют собой ходоуменьшители или раздаточные коробки. Они не всегда устанавливаются на технику;

- Карданные валы передают крутящий момент между несоосными элементами трансмиссии.

Достаточно простая схема трансмиссии механического типа пользуется популярностью благодаря простоте и возможности быстрого ремонта. В случае необходимости, определить и устранить поломку этого узла сможет практически каждый водитель.

Трактор АГРОМАШ-90ТГ

Агромаш-90ТГ является машиной 3 тягового класса. Трактор создан на базе советского трактора ДТ-75. Он пользуется высоким спросом у фермеров и строительных компаний. На строительных площадках Агромаш-90ТГ используется в качестве бульдозера.

Трактор имеет следующие технические характеристики:

- Вес машины – 7100 килограмм;

- Длина с поднятым навесным устройством – 4700 мм;

- Ширина – зависит от комплектации, и составляет без болотного оборудования 1850 мм, с б/о – 2600 миллиметров;

- Высота от почвы до верхнего края выхлопной трубы – 3100 мм;

- База – 1612 мм;

- Колея по центру траков – 1330 мм;

- Клиренс – 370 мм;

- Ширина траков – обычный 390 мм, болотный – 670 мм;

- Двигатель – четырехцилиндровый дизель;

- Объем силовой установки -7.43 литра;

- Мощность – 94 л.с.;

- Частота вращения коленчатого вала – 1750 оборотов в минуту;

- КПП – семиступенчатая;

Навесное устройство Агромаш-90ТГ является универсальным. Существует возможность двухточечной и трехточечной наладки. Благодаря этому, трактор используется с различным сельскохозяйственным оборудованием.

Кабина Агромаш-90ТГ отвечает современным требованиям. Устройство кабины делает ее герметичной, что исключает попадание пыли в салон во время работы. Уровень шума в кабине не превышает допустимые нормы, это снижает степень усталости тракториста при длительной работе.

Общее устройство гусеничных и колесных тракторов

· двигатель внутреннего сгорания (ДВС);

· рабочее и вспомогательное оборудование.

преобразует химическую энергию сгорания топлива и атмосферного воздуха в механическую энергию (вращение коленчатого вала).

Рис. 2 – Общая компоновка тракторов:

1 – остов; 2 – двигатель; 3 – вспомогательное оборудование (кабина);

4 – рабочее оборудование; 5 – трансмиссия; 6 – механизм управления;

7 – ходовая часть;

а – гусеничный; б – колесный

Трансмиссия

представляет собой совокупность механизмов, передающих и изменяющих по величине и направлению вращающий момент от коленчатого вала двигателя к ведущим колесам (звездочкам). В трансмиссию входят:

сцепление, соединительный вал, коробка передач, главная и конечная передачи

(рис. 3).

Ходовая часть

служит для преобразования вращательного движения ведущих колес в поступательное движение трактора. В нее входят остов (рама), ведущие и направляющие колеса(гусеничные цепи, поддерживающие ролики).

Механизмы управления

предназначены для изменения траектории движения трактора, остановки и удержания его неподвижным. К ним относятся планетарный механизм поворота (гусеничный трактор) и рулевой механизм с рулевым приводом (колесные тракторы), а также тормозная система.

Рабочее оборудование

предназначено для агрегатирования трактора с рабочими машинами и орудиями или обеспечения возможности выполнения технологических и транспортных операций. В его состав входят: механизм навески с объемным гидроприводом, прицепное устройство, механизм отбора мощности (МОМ) и гидросистема отбора мощности (ГСОМ). С помощью МОМ и ГСОМ приводятся в действие рабочие органы агрегатируемых машин.

Вспомогательное оборудование

служит для улучшения условий труда тракториста. К нему относят: кабину с подрессорным сидением, вентилятором, кондиционером, приборами контроля и сигнализации, зеркалами заднего вида, а также облицовка и капот двигателя.

Схемы трансмиссий колесных и гусеничных тракторов имеют некоторые различия (см. рис. 3).

Судя по рис. 3, б, у колесного трактора с двумя ведущими мостами имеется раздаточная коробка 7

, которая распределяет вращающий момент двигателя между мостами. Кроме того, в трансмиссиях колесных тракторов с одним и двумя ведущими мостами имеется дифференциал. Его задачей является распределение вращающего момента, подводимого к нему, между полуосями ведущих колес, что позволяет им вращаться с различными скоростями. Место положения дифференциала между главной и конечными передачами.

А б

В г

д

Рис. 3 – Схемы трансмиссий тракторов:

1 – двигатель; 2 – муфта сцепления; 3 – коробка передач; 4 – промежуточная (карданная) передача; 5 – задний ведущий мост;

6 –синхронные шарниры; 7 – передний ведущий мост; 8 – раздаточная коробка; 9 – электрогенератор или гидронасос; 10 – электрическая или

гидравлическая связь; 11 – электро- или гидромотор; 12 – главная передача; 13 – конечная передача;

а – классическая компоновка; б – с приводом передних ведущих колес;

в – с приводом переднего ведущего моста;

г – компоновка электро- и гидротрансмиссии; д – гусеничные машины

В марке тракторов указывают сокращенное название завода-изготовителя или характерное для трактора слово и через дефис цифру, указывающую мощность двигателя в л. с.

Вернуться в категорию: Арсенал

АГРОМАШ РУСЛАН

Модель «Руслан» выпущена в 2008 году. Трактор обладает высокими характеристиками. Машина выполняет большой спектр работ в сельском хозяйстве, при этом не повреждая плодородные слои почвы.

Отличительной особенностью модели «Руслан» является ходовая часть. Гусеницы установлены на треугольно расположенные направляющие. Это дает возможность получить высокую тяговую силу. Траки выполнены из армированной резины. Такой материал разрешает трактору мягко двигаться по разным покрытиям, не повреждая их.

«Руслан» оснащается шестицилиндровым дизельным двигателем. Мощность силовой установки составляет 340 л.с. Мотор оборудован турбонаддувом с принудительным охлаждением наддувочного воздуха. Система охлаждения жидкостная. Расход дизельного топлива составляет 227 г на кВт за один час работы. Двигатель соответствует европейским стандартам.

«Руслан» имеет гидромеханическую коробку переключения передач. Количество передач – 16 вперед и 3 задним ходом. Переключение передач возможно на ходу без снижения оборотов двигателя и потери мощности.

У машины современная кабина, оборудованная системой кондиционирования и отопления. Кабина герметична. Это предотвращает попадание пыли и вредных веществ в салон. Панорамное остекление улучшает обзор оператора во время работы. В салоне установлено пневмоподрессореное кресло тракториста. Органы управления позволяют подкорректировать сидение для человека любой комплекции.

Трансмиссия гусеничного трактора

Трансмиссия гусеничного трактора, содержащая кинематически соединенные силовой привод, раздаточную коробку с гидронасосом, коробку передач, конечные передачи и тормоза, отличающаяся тем, что коробка передач дополнительно снабжена дифференциальным механизмом поворота, включающим установленные в отдельном закрепленном на коробке передач корпусе два суммирующих планетарных ряда, ведущие элементы которых кинематически соединены с выходным валом коробки передач, а выходные валы ведомых элементов соединены с конечными передачами соответствующего борта, и регулирующие элементы, кинематически соединенные с возможностью разъединения с жестко закрепленным на корпусе механизма поворота гидродвигателем гидрообъемной передачи таким образом, что они вращаются в разные стороны, при этом гидродвигатель гидравлически соединен с гидронасосом раздаточной коробки, а тормоза установлены на выходных валах механизма поворота.

В устройстве гусеничных тракторов обычно применяют упругую и полужесткую ходовую часть. Упругая ходовая часть позволяет трактору двигаться более плавно и быстрее.

Трансмиссия — прототип обеспечивает более простой алгоритм разворота трактора, чем предыдущий аналог, т.к. достаточно отключить фрикцион и затормозить гусеницу с одного борта, что приведет к развороту трактора на 90,° и на входе в очередной загон повторить этот простой маневр.

38. Вредные составляющие выхлопных газов. Стандарты Евро.

Согласно правилам ЕЭК (Европейской экономической комиссии), куда входят и Европейские стандарты на загрязнения, выделяют несколько типов стандартов Евро.

Главное отличие между стандартами выхлопа Евро заключается в регулярном ужесточении имеющихся ограничений на выбросы в атмосферу.

Так введенный в 1995 году стандарт Евро 2 демонстрирует меньший объем выброса вредных веществ, чем предшествующий ему Евро 1. Однако и Евро 2 был заменен.

Евро 3, введенный в 1999 году, регулирует содержание вредных веществ благодаря сокращению содержания серы более чем в 3 раза по сравнению с обычным дизельным топливом. Помимо этого нововведения у Евро 3 можно выделить ряд преимуществ:

— исключение преждевременного засорения и поломки сажевых фильтров и систем бортовой диагностики;

— предотвращение коррозии деталей двигателя;

— обеспечение более высокого ресурса работы дизельного двигателя;

— более высокое цетановое число и улучшение горения топлива увеличивают работоспособность и срок эксплуатации двигателя, снижается риск его поломки;

— сокращение вибраций и более тихая работа двигателя на дизельном топливе;

— качественное улучшение запуска и времени перехода двигателя в рабочий режим даже при низких температурах;

— подходит как для легковых, так и для грузовых автомобилей независимо от страны-производителя;

— обеспечение бесперебойной работы дизельного двигателя и в старых моделях авто.

Но и этот стандарт был признан устаревшим, когда в 2005 году ему на замену ввели Евро 4.

Еще более высокое цетановое число (45-51 единиц) и низкое содержание полициклических ароматических углеводородов и серы (максимум 50 мг/кг) характерно для нового стандарта, а его преимущества стали еще ощутимей:

— уменьшение образования дыма от отработанных газов;

— уменьшение объема выбросов в атмосферу продуктов сгорания;

— оптимизация процесса сгорания топлива в двигателе;

— уровень шума и вибрации двигателя еще ниже;

— уменьшение отложений на деталях цилиндропоршневой группы;

— избежание преждевременного износа деталей двигателя и аппаратуры топливной.

Стандарт Евро 4 – это гарантия соответствия дизельного топлива всем установленным экологическим нормам.

С появлением стандарта Евро 5 в 2009 году продолжается тенденция уменьшения содержания серы, сокращения вредных выбросов, и вместе с тем увеличение благотворного влияния на двигатель, его работу и предотвращение его преждевременного износа. Также наблюдается значительная экономия топлива.

Казалось бы, лучше стандарта не придумать, однако к 2020 году ожидается вступление в силу еще более нового, продуманного и усовершенствованного стандарта, к характеристикам которого можно будет отнести то, что нормы выбросов углекислого газа легковыми автомобилями должны будут составлять менее 130г/км.

Регулярное и постепенное ведение всех перечисленных евро стандартов оправдывает первоначальную цель – они помогают, прежде всего, уменьшить вредное воздействие на окружающую среду и здоровье людей. Исследования показывают, что качество воздуха действительно улучшилось, а содержание вредных примесей значительно снизилось. Это не может не отражаться на здоровье людей, так как, по словам Всемирной Организации Здоровья (World Health Organization), воздействие воздуха, загрязненного выхлопными газами, колоссально и впоследствии может стать причиной рака.

Что касается России, то она стала следовать тенденции принятия стандартов и в 2006 году начал действовать стандарт Евро 2. Спустя 6 лет в России внедрили стандарт Евро 3. В октябре 2011 года было подписано соглашение о продлении оборота топлива Евро 2 на территории страны до 2013 года, Евро 3 – до 2020 года, Евро 4 – до 2016 года. Как говорилось ранее, во многих странах уже давно действует Евро-5, однако переход к нему Россия планирует осуществить только к 2020 году.

С 1-го января 2013 года все производимые и ввозимые на территорию России автомобили должны соответствовать классу Евро 4, однако возможно использовать шасси и базовые транспортные средства с сертификатами Евро 3, выпущенные до 31 декабря 2012 года.

В России стандарт Евро 5 действует на все ввозимые автомобили с 1 января 2014 года.

Алтай 130

Алтай 130 относится к современным гусеничным тракторам алтайского производства. Машина относится к 4 тяговому классу, и выполняет работы в сельском хозяйстве с использованием навесного оборудования.

Главным отличием трактора Алтай 130 является комфортабельная кабина. Управление трактором вместо рычагов осуществляется рулевым колесом. Сидение тракториста имеет эргономическую спинку и подлокотники. Кабина герметична и оснащена кондиционером, автономным отопителем, аудиосистемой. Органы управления расположены в непосредственной близости от кресла оператора.

Машина оснащена шестицилиндровым дизельным силовым агрегатом с турбонаддувом. Объем силовой установки составляет 16.75 литров. Мощность дизельной установки – 140 л.с. Ее с запасом хватает для целевого использования трактора с различным оборудованием. Расход топлива «Алтай 130» составляет 245 г/кВт за один час работы.

На тракторе «Алтай 130» установлена механическая коробка переключения передач. Предусмотрены восемь передач для движения вперед, и 4 – назад. Крутящий момент от силовой установки к коробке передач передается с помощью двухдискового сцепления сухого типа.

На панели управления расположен специализированный монитор. Он передает видео в режиме реального времени с трех камер для обзора. Такая система исключает мертвые зоны обзора при управлении трактором.

Гусеничный сельскохозяйственный трактор российского производства. Т-501 является самой мощной машиной модельного ряда, выпущенного . Самый большой гусеничный трактор может работать с полунавесными и навесными сельскохозяйственными устройствами.

Машина оснащена шестицилиндровым турбированным дизельным двигателем мощностью 280 л.с. и имеет следующие технические характеристики:

- Длина с навесным устройством, установленным в транспортное положение – 6200 мм;

- Ширина – 2250 мм;

- Высота – 3200 мм;

- Гусеничная база – 2100 мм;

- Колея по центру траков – 1720 мм;

- Клиренс – 450 мм;

- Масса снаряженной машины без навесного оборудования – 11400 кг;

- Давление на поверхность 0.45 кгс на см2;

- Коробка переключения передач – механическая;

- Количество передач (вперед, назад) – 8, 4;

- Расход дизельного топлива – 164 г на л.с. за один час работы.

Т-501 имеет высокие показатели проходимости затрудненных участков пересеченной и болотистой местности, и хорошие тяговые характеристики. Это позволяет обрабатывать почву с различной степенью влажности. Сохранение влаги в почве на ранних весенних сроках способствует получению хорошего урожая.

Назначение и схема трансмиссии трактора

Большинство колесных и гусеничных тракторов работают по одному принципу, ведь наличие ряда конструктивных особенностей позволяет технике удобно передвигаться и выполнять отведенные задачи. Трансмиссия является незаменимой частью любого трактора, ведь ее основная задача — передавать и преобразовывать полученную энергию к потребителю. Причем передача проходит максимально удобно и просто, а значит управлять трактором сегодня достаточно просто.

Нынешние тракторы создаются в различных вариантах трансмиссии, можно выделить две основных трансмиссии:

- Механическая — в основе лежат лишь механизмы и шестерни;

- Гидромеханическая — трансмиссия также имеет механизмы, но также присутствуют гидродинамические преобразователи.

Также производители создают несколько трансмиссий, которые различаются по изменению передаточного числа. В зависимости от этого выделяют комбинированную, ступенчатую и бесступенчатую трансмиссии.

Механическая и гидромеханическая трансмиссии

Наиболее популярной, недорогой и практичной считается механическая трансмиссия, она достаточно удобная и неприхотливая в работе. В основе механической коробки лежат такие главные механизмы как: сцепление, коробка передач, главная передача, дифференциал, конечные передачи, механизм поворота и карданная передача.

Также в зависимости от производителя выбранного трактора в его трансмиссию могут устанавливаться ходоуменьшители, раздаточная коробка и система повышения крутящего момента.

Также следует понимать, что нынешние зарубежные тракторы могут предлагаться с трансмиссиями электрического и смешанного типа. Вышеуказанные виды трансмиссий обычно различаются по способу обработки крутящего момента.

Классификация по преобразованию передаточного числа

В тракторах принято использовать ступенчатые трансмиссии, они удобные, неприхотливые в обслуживании и недорогие.

- Ступенчатая — предполагает специальные интервалы передаточного числа, в эти интервалы трактор способен выдать максимальную мощность и при этом оставаться экономичным.

- Бесступенчатая — определенные заданные интервалы передаточного числа способствуют изменению положения, поэтому не требуется усилие и внимание для выбора оптимального соотношения экономичности и мощности.

- Комбинированная — данный механизм позволяет сочетать одну бесступенчатую передачу и ступенчатую передачу. Таким образом вы получаете все плюсы бесступенчатой трансмиссии, одновременно контролируется максимальная мощность и экономичность.

Особенности трансмиссии гусеничного трактора

Для работы трактора на гусеничном ходу используется иная трансмиссия, предполагает наличие двух больших гидравлических передач. На каждой передаче устанавливается регулируемый насос и гидравлический мотор.

Гидравлические насосы созданы таким образом, что соединяются с двигателем, гидравлические моторы в передачах соединяются с ведущими звездочками. Непосредственно данные звездочки уже соединены зубчатым механизмом. Схемы трансмиссии гусеничного трактора позволяют проще оценить принцип работы и все особенности.

Какое использовать масло в трансмиссию трактора?

Для полноценной работы такого узла трактора как трансмиссия приходиться использовать специальное масло, характеристики которого устанавливаются еще на заводе производителе. Трансмиссионное масло создается согласно ГОСТ 17479.2-85, при маркировке масла производитель может указать буквы ТМ.

Также марка масла обозначается цифрами, обозначающими наличие присадок и определенную вязкость. Приведем пример: масло ТС-3-1H можно расшифровать как трансмиссионное, относиться к 3 группе и создано по 4 классу вязкости.

Масло для сельскохозяйственной техники имеет в составе дистиллятную и нефтяную разновидности, хорошее масло должно иметь присадки, уменьшающие износ и появление задиров. В основе могут содержаться такие компоненты как фосфор, сера, хлор и т. д.

При использовании на тракторе ведущего моста и гипоидной скорости обязательно требуется использование специального смазочного вещества — гипоидного масла. Также играют важную роль — защищают от появления задиров. Любое трансмиссионное масло должно выполнять единственную роль — смазка внутренних механизмов трансмиссии и обеспечение правильного теплоотвода.

Видео

Кировец К744

Модель выпускается на Петербургском тракторном заводе. Базовая модификация выполнена на колесах с шинами низкого давления. Дополнительно существует возможность заменить колеса специализированными гусеничными модулями. Траки трактора К744 изготовлены из армированной резины, благодаря этому машина может передвигаться по асфальтовому покрытию, не повреждая его.

Кировец К744 имеет 4 модификации, главным отличием которых является мощность силовой установки. Производитель устанавливает на трактор автоматизированную КПП с безрычажным управлением. Переключение осуществляется джойстиком и расположенными на нем кнопками. КПП имеет 16 передач для движения вперед, и 8 – назад.

Кабина трактора отличается высокой степенью комфорта и функциональностью. В кабине К 744 установлен бортовой компьютер. Он сообщает оператору о работе всех систем и механизмов. Органы управления расположены в непосредственной близости от сидения механизатора. Такое расположение дает возможность трактористу без труда управлять многотонной машиной. Т744 хорошо зарекомендовал себя при выполнении любых видов сельскохозяйственных работ в различных климатических условиях.

Из вышеперечисленного следует, что со времен советского союза отечественное тракторостроение развивается. Независимо от того, что гусеничная техника менее востребована, чем колесная, она постоянно модернизируется, и по многим техническим показателям не уступает зарубежным аналогам соответствующего класса.

Источник Источник http://www.gruzovikpress.ru/article/4252-tehnicheskoe-obslujivanie-i-remont-hodovogo-mehanizma-sekrety-dolgoletiya-hodovoy-chasti-gusenichnyh-mashin-ch-7/

Источник Источник http://www.komek.ru/staty/osobennosti-khodovoy-chasti-buldozera-i-instruktsiya-po-zamene-gusenits-komatsu/

Источник Источник http://retrotruck.ru/s-h-tehnika/naznachenie-i-ustrojstvo-transmissii-traktora.html