Топливные системы грузовых автомобилей.

Топливная система грузовых автомобилей претерпела от начала своего развития существенные изменения. Некогда популярный рядный топливный насос давно уже заменен электронными системами, а современная форсунка существенно отличается от своей предшественницы.

В этой статье мы не будем углубляться далеко в историю к временам основателя Рудольфа Дизеля, а вернемся всего лишь на три десятка назад. Из-за экономичности, высокого КПД и большой мощности дизельные двигателя получили всеобщее одобрение и широко используются на грузовых автомобилях, промышленных и судовых двигателях.

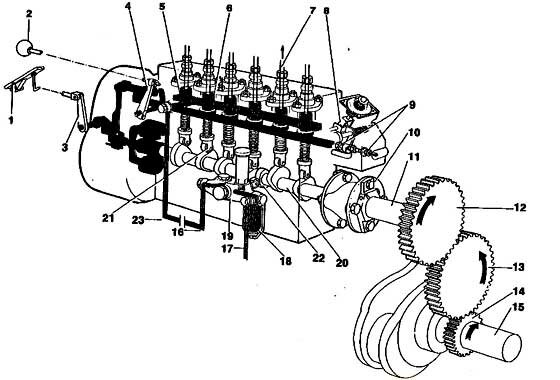

Знакомство с топливными системами грузовых автомобилей начнем с рядного топливного насоса.

Топливные системы с рядным насосом

Топливная система с рядным насосом состояла из подкачивающего насоса низкого давления, топливного насоса высокого давления, топливных трубок высокого давления и форсунок. Управление топливным насосом осуществлялось механически, педалью акселератора через трос или систему рычагов.

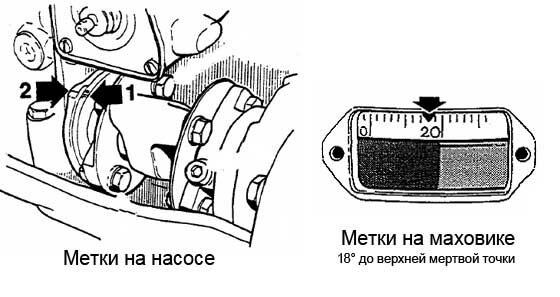

Принцип работы. Подкачивающий насос забирает топливо из топливного бака и подает его в полость насоса высокого давления. В зависимости от положения педали акселератора рейка топливного насоса занимает соответствующее положение и определенные дозы топлива через систему трубопроводов и форсунок впрыскиваются в цилиндры двигателя. Излишки топлива через обратный клапан возвращаются назад в бак. Для синхронизации насоса с двигателем существуют метки на топливном насосе и на маховике двигателя.

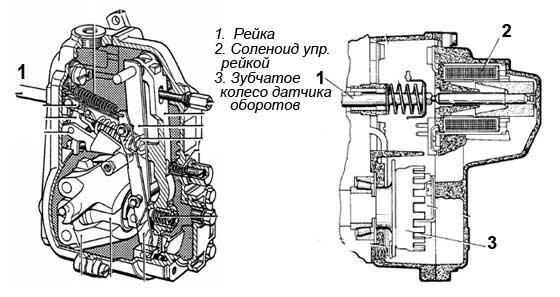

Дальнейшее совершенствование топливных систем грузовых автомобилей затронуло лишь управление подачей топлива. Управление уже не было механическим (с помощью тросика или системы рычагов). Управление подачей топлива взяла на себя электроника.

Обработав информацию, получаемую от датчиков и других электронных систем, блок посылает соответствующий сигнал на соленоид управления рейкой топливного насоса. Эти сигналы управляют топливоподачей в цилиндры двигателя.

Система управления позволила реализовать такие дополнительные функции, как стабилизация скорости автомобиля (круиз-контроль), установка оборотов двигателя вручную, ограничение скорости автомобиля, ограничение дымления, а также специальную программу холодного запуска двигателя.

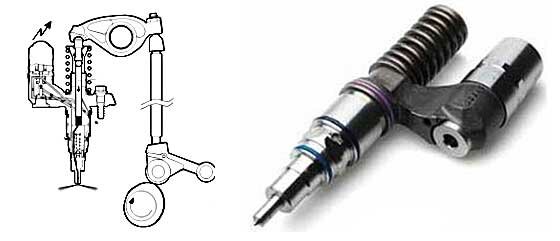

Топливные системы с насос-форсунками

Следующим этапом развития топливных систем стали насос-форсунки. Подобную систему можно встретить с аббревиатурой PDE. Из привычной для нас топливной системы остался лишь подкачивающий насос, правда, давление топлива создаваемое ним, выросло примерно в два раза по сравнению с предыдущими системами. Топливо впрыскивается насос-форсункой непосредственно в цилиндр. Насос-форсунка приводится в действие распределительным валом. Движение от распределительного вала к насос-форсунке передается через роликовый толкатель, штангу толкателя и коромысло.

Насос-форсунки устанавливаются в каждом цилиндре двигателя, это позволяет электронному блоку управлять топливоподачей индивидуально для каждого цилиндра. Электронная система управления топливоподачей теперь получила возможность регулировать, как цикловую подачу каждой насос-форсунки, так и момент впрыскивания топлива в каждый цилиндр двигателя.

Принцип работы. Шестеренчатый подкачивающий насос забирает топливо из топливного бака и подает его в топливный коллектор. Топливный коллектор распределяет топливо к насос-форсункам. Давление в топливном коллекторе поддерживается перепускным клапаном в пределах 4,5-7,5 bar. Топливо свободно протекает через насос-форсунку и только в момент впрыска, по сигналу электронного блока, закрывается клапан и тогда топливо, заключенное в форсунке, сжимается плунжером и впрыскивается распылителем в цилиндр двигателя. Моментом закрытия и открытия клапана регулируется электронным блоком.

Топливная система с насос-форсунками открытого типа

Следующая топливная система, устанавливаемая на грузовых автомобилях, система с насос-форсунками открытого типа. Это означает, что распылитель форсунки открыт в процессе фазы заполнения. Эта топливная система может встречаться с аббревиатурой HPI (High Pressure Injection).

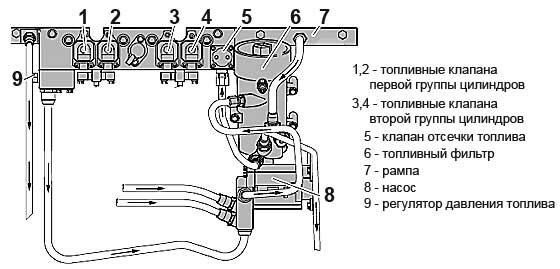

Особенность ее заключается в том, что в ней цилиндры распределены на две группы: первая группа 1-2-3 цилиндры, вторая группа 4-5-6 цилиндры. Насос-форсунки каждой группа цилиндров управляются своей парой клапанов. Один из них регулирует количество топлива, подаваемое в цилиндры двигателя, а второй момент впрыска топлива. Таким образом, топливная система состоит из 6-ти насос-форсунок открытого типа, 4-х электромагнитных клапанов управляющих насос форсунками, и топливоподкачивающего насоса.

Принцип работы. Шестеренчатый подкачивающий насос забирает топливо из топливного бака и подает его в топливный коллектор через клапан отсечки топлива. Давление в топливном коллекторе поддерживается перепускным клапаном в пределах 14-16 bar (в более ранних системах 17-20 bar). Подача топлива из топливного коллектора к насос-форсункам осуществляется топливными клапанами, расположенными непосредственно на топливном коллекторе.

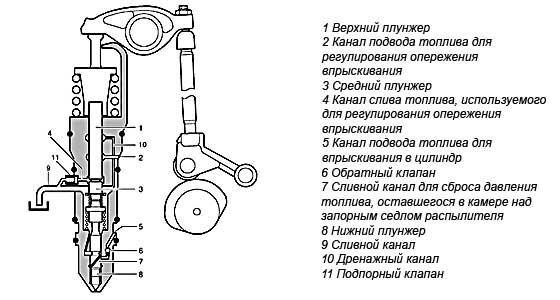

К насос-форсунке подходят три топливных канала: по одному каналу поступает топливо для подачи в цилиндр, по второму – топливо для регулирования опережения впрыскивания, по третьему каналу топливо отводится в бак. В процессе заполнения насос-форсунки топливом распылитель остается открытым. В конструкции форсунки отсутствует подпружиненная запорная игла, запирающая с определенным усилием распылитель. После впрыскивания топлива насос-форсунка механически закрывается усилием от кулачка распределительного вала. Затем насос-форсунка удерживается распределительным валом в закрытом положении до следующей фазы заполнения топливом.

Неисправность, связанная с повышенным давлением в топливной рампе системы HPI автомобиля Scania. Описание неисправности можно прочесть здесь.

Топливная система Common Rail

Требованию экологических норм Евро5 способствовали разработке топливной системы Common Rail, которая существенно отличается от всех предыдущих. Особенность этой системы заключается в том, что насос-форсунка системы Common Rail не имеет механической связи с кулачками распределительного вала. Форсунка управляется электронно, блоком управления двигателем.

Она состоит из поршня, иглы впрыскивающего сопла, пружины и топливного клапана, имеющего электромагнитное управление. Насос-форсунка постоянно находится под давлением, которое создается в гидроаккумуляторе насосом высокого давления и может колебаться от 500 до 2400 бар.

Когда на электромагнитный клапан подается питание, и он открывается, топливо впрыскивается в цилиндр. Момент впрыска топлива и цикловая подача задаются блоком управления двигателем. Длительность впрыска и давление топлива в накопителе определяют объем топлива, впрыскиваемого в цилиндр.

Принцип работы. Топливоподкачивающий насос забирает топливо из бака. Топливо поступает во всасывающий фильтр. Из всасывающего фильтра топливо поступает в охладитель блока управления, а затем из охладителя блока управления подается в подкачивающий насос. Подкачивающий насос поднимает давление топлива до 9-12 бар и подает топливо в напорный фильтр.

После напорного фильтра топливо подается к клапану дозирования топлива, установленному на топливном насосе высокого давления. Клапан дозирования топлива регулирует количество топлива, подаваемого в топливный насос высокого давления, по сигналу блока управления двигателем.

Насос высокого давления нагнетает давление до максимального значения 3 000 бар. Топливо поступает в накопитель через трубопровод высокого давления. От накопителя топливо проходит к соединительным штуцерам форсунок. Когда на электромагнитный клапан в форсунке подается питание, форсунка открывается, и топливо впрыскивается в цилиндр.

Современные топливные системы грузовых автомобилей снижают токсичность отработавших газов, улучшают топливную экономичность и комфорт управления. Они очень требовательны к качеству топлива. Максимальное содержание серы в дизельном топливе должно быть 10 ppm.

Устройство автомобилей

Система питания двигателя от газобаллонной установки

Устройство и работа газобаллонных установок

Газобаллонные установки характеризуются тем, что топливо при любом агрегатном состоянии вытекает из баллонов под значительным давлением. Поэтому в этих системах питания нет насосов, перекачивающих и подающих топливо, но введен редуктор, который позволяет снижать давление газа до рабочего, которое должно быть примерно равно атмосферному давлению или несколько превышать его.

При работе на сжатом газе исходное давление в баллонах составляет 20 МПа и более, поэтому эту систему питания оснащают баллонами высокого давления. По мере расхода газа давление в баллонах снижается.

При работе на сжиженном газе давление в баллоне не превышает 1,6…2,0 МПа. Баллоны этих установок относятся к баллонам низкого давления. Давление в них изменяется только в зависимости от состава газовой смеси и от температуры окружающей среды.

При любом количестве жидкого газа в баллоне давление в нем всегда будет равно давлению насыщенных паров топлива для условий окружающей среды. Давление насыщенных паров основных компонентов сжиженного нефтяного газа (СНГ) пропана и бутана при изменении температуры от -40 до +40 ˚С изменяется от 0,12 до 1,7 и от 0,18 до 0,39 соответственно.

В обоих случаях в системе предусматривается фильтр для улавливания твердых частичек (окалины и др.) и теплообменник, размещаемый отдельно или в общем корпусе с редуктором. Для сжиженного газа теплообменник служит испарителем на выходе из баллона, а для сжатого – подогревателем.

Подогреватель необходим в системе сжатого газа, так как резкое снижение давления в процессе его расширения на выходе из баллона приводит к значительному понижению температуры, и при наличии влаги в газе может привести к ее замерзанию и нарушению нормальной работы системы вследствие закупоривания магистральных трубок льдом.

Для подогрева сжатого газа обычно используют тепло отработавших газов, пропускаемых через теплообменное устройство, а для подогрева сжиженного газа чаще всего используют жидкость из системы охлаждения двигателя.

Устройство и работа газобаллонной установки

для сжатого газа

Принципиальная схема газобаллонной установки для работы на сжатом газе показана на рис. 1.

Установка для грузового автомобиля с пятью баллонами, сгруппированными в две секции I и II, размещаемыми обычно под платформой кузова. Каждая секция снабжена соединительной арматурой 2 с трубками 3 и расходным вентилем 4, что позволяет расходовать из них газ порознь и одновременно.

Из баллонов 1 по трубкам 3 и через расходные вентили 4 газ поступает в подогреватель 6, в который через дозирующую шайбу 8 из приемной трубы 7 поступают горячие отработавшие газы. Далее через магистральный вентиль 9 и фильтр 10 газ проходит в одноступенчатый редуктор 11, где давление его снижается до 1,2 МПа, и через второй фильтр 12 в двухступенчатый редуктор 13 с понижением давления почти до атмосферного.

При работающем двигателе газ засасывается в карбюратор-смеситель, причем на режиме холостого хода по трубке 21 он поступает непосредственно в задроссельное пространство и впускной трубопровод 15, который связан трубкой 14 с разгрузочным (пусковым) устройством редуктора.

Система снабжена двумя манометрами: высокого давления 23, включаемого до магистрального вентиля, и низкого 22, фиксирующего давление первой ступени редуктора. По показаниям первого манометра судят о количестве газа в баллонах, а по показаниям второго – о работе редуктора.

Так как автомобильные газобаллонные установки всегда предусматривают возможность питания двигателя и традиционным топливом, то и в рассматриваемой схеме обеспечено питание как газовым топливом, вводимым форсункой 20 в проставку 17, т. е. в зону между диффузором карбюратора и дроссельной заслонкой, так и жидким, вводимым в диффузор распылителем 18. Баллоны наполняются газом через вентиль 5.

Устройство и работа газобаллонной установки

для сжиженого газа

На рисунке 2 приведена схема газобаллонной установки грузового автомобиля ГАЗ-53-07, работающего на сжиженном газе.

Из баллона 7 через расходные вентили 6 (для паровой фазы) или 12 (для жидкой фазы), магистральный вентиль 5 и расходные трубки сжиженный газ поступает в испаритель 4, подогреваемый жидкостью из системы охлаждения двигателя.

Далее газ в паровой фазе проходит через сетчатый фильтр 3 и двухступенчатый редуктор 2, откуда засасывается в газовый смеситель 15.

Пуск и прогрев двигателя осуществляется только на паровой фазе, которую отбирают из баллонов через вентиль 6.

Газовый баллон 7 емкостью 170 л размещается под грузовой платформой автомобиля. Заполняют его через вентиль 10 до уровня, фиксируемого с помощью контрольного вентиля 9, а текущий запас топлива оценивают по указателю уровня 11.

Баллон оснащен предохранительным клапаном 8, срабатывающим в случае превышения давления сверх допустимого, равного 1,6 МПа.

Магистральный вентиль 5 и контрольные манометры 13 и 14 размещают в кабине водителя на контрольном щитке.

Запас жидкого топлива рассчитывают на кратковременную работу двигателя и хранят в бензобаке 1, который используют в случае отказа газовой аппаратуры или для поездки до ближайшей заправочной газовой станции. С этой целью двигатель оснащают однокамерным карбюратором.

Таким образом, питание газового двигателя бензином может осуществляться с помощью обычного базового карбюратора-смесителя с газовой проставкой или отдельного карбюратора упрощенной конструкции.

Текст книги «Грузовые автомобили. Система питания»

Автор книги: Илья Мельников

Жанр: Автомобили и ПДД, Дом и Семья

Текущая страница: 1 (всего у книги 3 страниц) [доступный отрывок для чтения: 1 страниц]

Грузовые автомобили

Система питания

Общие сведения о системе питания

Система питания автомобильных двигателей обеспечивает подачу очищенного воздуха и топлива в цилиндры. По способу смесеобразования карбюраторные и дизельные двигатели имеют существенные различия. В дизельных двигателях приготовление горючей смеси происходит внутри цилиндров, в карбюраторных двигателях – вне цилиндров (внешнее смесеобразование).

Горючей смесью называется поступающая в цилиндры во время работы двигателя смесь распыленного и частично испаренного топлива с воздухом. После того, как горючая смесь смешается с отработавшими газами, оставшимися от предшествующего рабочего цикла ее называют рабочей смесью.

В процессе сгорания углерод и водород топлива соединяются с кислородом воздуха. Сгорание может быть полным или неполным, в зависимости от количества воздуха, поступающего в цилиндры двигателя. При полном сгорании образуются продукты сгорания состоящие из избыточного кислорода, азота, углекислоты и паров воды.

В случае нехватки кислорода сгорает только часть углерода топлива и образует углекислоту, остальной углерод образует окись углерода.

Для полного сгорания одного килограмма бензина требуется 14, 7 кг воздуха, или 12 м 3 . Смесь, содержащую такое количество воздуха считают нормальной, а количество воздуха – теоретически необходимым.

Смесь, содержащую на 1 кг бензина свыше 15 кг, но не более 17 кг воздуха, называют обедненной. Смесь, содержащую на 1 кг бензина меньше 15 кг воздуха, но не ниже 12 кг воздуха, называют обогащенной. Смесь, в которой на 1 кг бензина содержится менее чем 12 кг воздуха называют богатой.

Разное соотношение бензина и воздуха влияет на топливную экономичность и мощность двигателя.

Двигатель, работающий на нормальной смеси развивает мощность близкую к максимальной и расходует топливо в пределах, указанных в руководстве по эксплуатации автомобиля.

Двигатель, работающий на обогащенной смеси развивает максимальную мощность и расходует немногим больше топлива, чем работая на нормальной смеси.

Двигатель, работающий на богатой смеси, развивает меньшую мощность, однако расход топлива значительно возрастает и во время работы из выхлопной трубы идет черный дым, указывающий на неполное сгорание топлива.

Очень богатая смесь, где на 1 кг бензина требуется 5 и менее кг воздуха не воспламеняется, на ней двигатель работать не может.

Обедненная смесь – самая оптимальная для работы двигателя, обеспечивает наибольшую по сравнению со смесями других составов экономичность двигателя, но его мощность несколько ниже, чем при нормальной смеси.

У двигателя, работающего на бедной смеси, возрастает расход топлива и уменьшается мощность двигателя, так как скорость ее горения очень мала. Работая на такой смеси, двигатель перегревается, появляются перебои в работе цилиндров, вспышки в карбюраторе.

Во время пуска и прогрева холодного двигателя смесь должна быть богатой, для устойчивой работы двигателя работающего на малых оборотах холостого хода, требуется обогащенная смесь.

Смесь должна быть обедненной, когда двигатель работает с неполной нагрузкой, что обеспечивает экономичность работы двигателя, а при полной нагрузке, смесь должна быть обогащенной, чтобы двигатель развивал максимальную мощность.

При нормальном горении топлива, скорость с которой распространяется пламя от свечи зажигания по всему объему камеры сгорания примерно 30 – 40 м/сек. Давление повышается быстро, но плавно.

Когда горение смеси осуществляется со скоростью свыше 200 м/сек, явление называется детонацией. Детонация носит характер взрыва. Характерным признаком детонации являются звонкие металлические стуки в цилиндрах.

При детонации топливо сгорает не полностью, ухудшается экономичность двигателя, снижается мощность, крошатся подшипники коленчатого вала, повреждаются поршни и другие детали двигателя из-за высокого и резкого повышения давления.

Принцип смесеобразования в дизельных двигателях происходит за очень короткое время. Необходимо за это время распылить топливо на мельчайшие частицы и чтобы каждая частица имела вокруг себя как можно больше воздуха, для полного сгорания топлива.

Для этого топливо в цилиндр впрыскивается под высоким давлением форсункой. Давление воздуха при такте сжатия в камере сжигания во много раз меньше. Чтобы показатели мощности и экономичности двигателя были высокие и топливо полностью сгорало, необходимо, чтобы топливо впрыскивалось в цилиндр до прихода поршня в верхнюю мертвую точку.

Система питания карбюраторного двигателя

Смесеобразование в двигателях карбюраторного типа происходит в специальных устройствах, называемых карбюраторами. Карбюратор распределяет в каком количестве подавать топливо непосредственно в цилиндры двигателя. К качестве топлива в карбюраторных двигателях используется бензин или газ.

Для полного сгорания топлива необходимо достаточное количество кислорода, находящегося в воздухе, на определенное количество топлива, обычно это соотношение 1:15 (топливо:бензин).

В систему питания карбюраторного двигателя входят механизмы, необходимые для хранения и подачи топлива, очистки воздуха и приготовление горючей смеси, а также выпуска отработавших газов.

На рис. «Схема питания карбюраторного двигателя» показано расположение этих агрегатов на автомобиле с карбюраторным двигателем.

Рис. Схема питания карбюраторного двигателя. 1 – глушитель, 2 – топливный бак, 3 – фильт-отстойник, 4 – впускной трубопровод, 5 – выпускной трубопровод, 6 – бензиновый насос, 7 – топливный фильтр, 8 – воздушный фильтр 9 – карбюратор.

Топливо помещается в топливном баке, который расположен сбоку автомобиля на раме или под сиденьем водителя. При работе двигателя топливо из топливного бака 2, через фильтр – отстойник 3, подается бензиновым насосом 6 к карбюратору 9. Одновременно в карбюратор поступает воздух через воздушный фильтр 8, который смешивается с мелкораспыленными частицами бензина, образуя горючую смесь. Горючая смесь через впускной коллектор поступает в цилиндры двигателя и, смешиваясь с остаточными газами, образует рабочую смесь. Рабочая смесь воспламеняется при помощи электрической искры и сгорает. Отработавшие газы после сгорания отводятся через выпускной трубопровод (коллектор), и далее через глушитель 6 в атмосферу.

Карбюраторы. Принцип действия простейшего карбюратора

Процесс приготовления горючей смеси из топлива и воздуха вне цилиндра двигателя называется карбюрацией. Прибор, осуществляющий этот процесс, называется карбюратором.

Карбюраторы могут быть трех типов: испарительный, впрыскивающий и поплавковый всасывающий. Испарительные карбюраторы предназначены для работы на легкоиспаряющемся топливе. Воздух, проходя над поверхностью топлива, насыщается его парами и образует горючую смесь.

Впрыскивающий (или мембранный) карбюратор имеет довольно сложную конструкцию состоящий из двух , поделенных первой мембраной, топливных камер высокого и низкого давления соответственно, а также из двух воздушных камер – высокого и низкого давления, разделенными второй мембраной. Под действие разности давлений, эластичная мембрана прогибается и топливо через бензонасос поступает в топливную камеру.

Наибольшее распространение получили поплавковые всасывающие карбюраторы со всасыванием топлива при разрежении, возникающем в суженной части воздушного канала карбюратора – диффузоре вследствие местного повышения скорости потока воздуха.

В корпусе простейшего карбюратора размещены поплавковая камера 6 и смесительная 1 камера. Поплавок 8, действующий на игольчатый клапан7, поддерживает в поплавковой камере постоянный уровень топлива. Отверстие 5 сообщает поплавковую камеру с атмосферой.

Рис. Схема устройства и работы простейшего карбюратора

1 – смесительная камера, 2 – диффузор, 3 – воздушный патрубок, 4 – распылитель, 5 – воздушное отверстие поплавковой камеры, 6 – поплавковая камера, 7 – игольчатый клапан, 8 – поплавок, 9 – жиклер, 10 – дроссель, 11 – впускной трубопровод двигателя. , 12 – рычаг дросселя.

В верхней части смесительной камеры расположен входной воздушный патрубок3, в средней установлен диффузор2, имеющий суженное проходное сечение (горловину), а в нижней части (выходном патрубке) – заслонка 10, называемая дросселем, укрепленная на валике, пропущенном через отверстия в стенках смесительной камеры. При помощи рычага 12 на наружном конце валика дросселя, дроссель можно повернуть в требуемое положение. Выходной патрубок смесительной камеры соединен с впускным трубопроводом 11 двигателя посредством фланца.

Полость поплавковой камеры сообщена с распылителем 4, выведенным в горловину диффузора, жиклером 9, имеющим калиброванное отверстие. Между поплавковой камерой и диффузором создается перепад давлений (атмосферное и ниже атмосферного), благодаря чему топливо поднимается по распылителю, выходит из него, распыливается, перемешивается с воздухом, частично испаряется и в виде горючей смеси поступает в цилиндры двигателя через выпускной клапан. Верхний срез распылителя расположен выше уровня топлива в поплавковой камере.

Дроссельная заслонка 10 служит для регулирования количества смеси, поступающей в цилиндры двигателя, а следовательно, и мощности, развиваемой двигателем. Простейший карбюратор может обеспечивать приготовление смеси необходимого состава только при одном установившемся режиме, т.е. при постоянной частоте вращения коленчатого вала двигателя и открытой дроссельной заслонке. Во время работы двигателя атмосферный воздух, поступающий в цилиндры при тактах впуска, проходит через смесительную камеру, в которой, как и в цилиндрах, образуется разрежение (равное разности давлений атмосферного и в смесительной камере). Известно, что при движении в суженном участке снижается, а скорость повышается. Поэтому наибольшее разрежение, следовательно, и максимальная скорость потока воздуха создаются в горловине диффузора. Процесс приготовления горючей смеси, начавшийся в карбюраторе, продолжается во впускном трубопроводе, а также в цилиндрах двигателя во время тактов впуска и сжатия.

Состав приготовляемой карбюратором горючей смеси зависит от величины проходного сечения калиброванного отверстия жиклера 9. Чем больше отверстие, тем больше жиклер пропускает топлива к распылителю и богаче образуется смесь. Количество поступающей в цилиндры смеси регулируют дросселем 10. Разрежение в диффузоре должно возрастать по мере увеличения открытия дросселя и числа оборотов вала двигателя. Площадь сечения отверстия подбирают таким образом, чтобы:

– При неполном открытии дроссельной заслонки и на малых оборотах коленчатого вала скорости воздуха были не ниже 50 мс. Чтобы было достаточное распыление топлива и не было увеличения расхода топлива,

– На больших числах оборотов и при полном открытии дроссельной заслонки, скорость не превышала 120 м/с, так как при больших скоростях заметно понижается мощность двигателя.

До сих пор не получилось совместить эти два требования вместе, поэтому площадь сечения отверстия горловины диффузора подбирают так, чтобы разрежения в ней на больших числах оборотов не превосходили 9.81 КПа.

Когда двигатель работает на холостом ходу и малых оборотах коленчатого вала, в двигатель поступает наименьшее количество горючей смеси. Разрежений в диффузоре практически нет, а разрежение за дроссельной заслонкой достигает наибольших значений, численно равных 49.05 КПа. На малых оборотах холостого хода такой карбюратор приготовляет слишком бедную смесь, вследствие того, что дроссель почти полностью закрыт и, хотя и в цилиндрах образуется сильное разрежение, величина его в диффузоре недостаточна для получения требующейся для работы на этом режиме обогащенной смеси.

По мере открытия дросселя и перехода от малых оборотов холостого хода к работе под нагрузкой, простейший карбюратор обогащает смесь, потому что при увеличении разрежения в смесительной камере количество протекающего через жиклер топлива возрастает быстрее, чем количество проходящего через диффузор воздуха, в связи с различием физических свойств топлива и воздуха. Хотя при неполной нагрузке двигателя, желательно, некоторое обеднение смеси. Только при полной нагрузке двигателя требуется обогащенная смесь.

Простейший карбюратор не может обеспечить хорошую мощность у двигателя и быстрое увеличение числа оборотов, т.к. во время резкого открытия дроссельной заслонки, горючая смесь, приготовленная простейшим карбюратором, обедняется, т. к. уменьшается разрежение на впускном трубопроводе, часть паров топлива осаживается на стенках трубопровода в виде конденсата и не попадает в цилиндры.

В условиях эксплуатации двигатели работают с переменным режимом. Поэтому на них устанавливают более сложные карбюраторы, дополненные устройствами и приспособлениями, обеспечивающими приготовление горючей смеси необходимого состава на разных режимах работы. Например, при пуске они готовят богатую смесь для получения наибольшей мощности двигателя, при полной его загрузке и при холостом ходе образуется обогащенная смесь, а при средних нагрузках – обедненная. Чтобы получить на всех режимах работы двигателя горючую смесь требуемого состава, в карбюраторах, устанавливаемых на современных автомобильных двигателях, предусматривают пусковое устройство, систему холостого хода, главную дозирующую систему, ускорительный насос и экономайзер. Кроме того, карбюратор должен обеспечивать минимальную токсичность отработавших газов.

Автомобильный карбюратор. Устройство достаточно сложное, так как двигатель автомобиля работает в меняющихся условиях, соответственно меняются и режимы его работы.

На автомобилях устанавливаются двухкамерные карбюраторы с падающим потоком.

Рис. Автомобильный карбюратор.

1 – клапан, 2 и 15 воздушная и две дроссельные заслонки, 3 и 4 – малый и большой диффузоры, 5 – винт регулировки количества смеси, 6 – крышка поплавковой камеры, 7 – сетчатый фильтр, 8 – игольчатый клапан, 9 – ось поплавка, 10 – рычажок поплавка, 11 – поплавок, 12 – пробка, 13 – ось дроссельных заслонок, 14 – корпус смесительных камер, 16 – корпус поплавковой камеры, 17 – мембрана.

Рассмотрим работу автомобильного карбюратора , на примере карбюратора К – 135МУ.

В таком карбюраторе, корпус поплавковой камеры 16, корпус смесительных камер 14, который конструктивно соединен с корпусом пневмоцентробежного ограничителя, соединены между собой винтами. Уплотнительные картонные прокладки установлены между крышкой поплавковой камеры, ее корпусом и корпусом смесительной камеры.

В корпусе смесительной камеры расположены два больших 4 и три малых диффузора 3, воздушные и топливные жиклеры. Все каналы жиклеров снабжены пробками 12 для обеспечения доступа к ним без сборки – разборки карбюратора. В корпусе поплавковой камеры находятся поплавок 11, закрепленный на оси 9, игольчатый клапан 8 для подачи топлива.

При нерабочем двигателе игольчатый клапан и поплавок поддерживают нужный уровень топлива в топливной камере. В поплавковой камере имеется окно, через которое можно контролировать уровень топлива и состояние механизма.

Воздушная заслонка 2 находится в крышке поплавковой камеры. Дроссельные заслонки 15, находящиеся на одной оси, находятся в корпусе смесительных камер.

В таком карбюраторе большим преимуществом является свободный доступ ко всем жиклерам, их можно прочистить без разборки карбюратора.

Обе камеры карбюратора работают параллельно, но независимо друг от друга. Каждая из камер подает горючую смесь в свой ряд цилиндров и имеет свою дозирующую систему, экономайзер и систему холостого хода. Общими для двух камер являются – ускорительный насос, поплавковая камера и воздушная заслонка.

Необходимый состав топлива, в разных режимах работы, и при разных нагрузках, обеспечивается главной дозирующей системой.

Главная дозирующая система обеспечивает экономичную работу двигателя под нагрузкой, приготавливает обедненную смесь.

Пусковое устройство (воздушная заслонка, в воздушном патрубке) обеспечивает образование в карбюраторе богатой смеси, необходимой для беспроблемного пуска холодного двигателя. При пуске двигателя дроссельную заслонку немного открывают, а воздушную закрывают. В следствии этого в карбюраторе, при повороте коленчатого вала, создается большое разряжение, и топливо начинает вытекать из жиклеров главной дозирующей системы и системы холостого хода.

Как только двигатель начинает работать, в воздушной заслонке автоматически открываются клапаны. Воздушной заслонкой управляют из кабины автомобиля специальной рукояткой. На всех режимах работы воздушная заслонка открыта.

Дроссельной заслонкой можно управлять двояко: рукояткой – при прогреве двигателя и ножной педалью, которая сразу же возвращается в исходное положение пружиной.

Система холостого хода обеспечивает получение обогащенной смеси, необходимой для песперебойной работы двигателя на малой частотой вращения коленчатого вала.

Ускорительный насос во время резкого открытия дроссельной заслонки, кратковременно обогащает горючую смесь.

Экомайзер обогащает горючую смесь при полной нагрузке с целью получения от двигателя максимальной мощности. Это автоматическое устройство, обеспечивает сочетание экономичной работы двигателя при неполных нагрузках и реализацию максимальной мощности при полных нагрузках. Экономайзеры выполняются с механическим или пневматическим приводом. Экономайзер с механическим приводом включается в действие в зависимости от положения дросселя, а экономайзер с пневматическим приводом – в зависимости от разрежения в карбюраторе.

Ускорительный насос предназначен для кратковременного обогащения горючей смеси при резком открытии дроссельной заслонки путем принудительной подачи дополнительной порции топлива.

В карбюраторах устанавливают электронный блок управления (карбюратор К-90), в который поступают сигналы от датчика углового положения дроссельных заслонок, которые входят в систему автоматического управления экономайзером принудительного холостого хода (САУ ЭПХХ). Сама система состоит из электронного блока управления и датчиков вращения коленчатого вала, датчиков температуры охлаждающей жидкости и углового положения дроссельных заслонок. В соответствии с поступающими сигналами электронный блок управления выдает команду на включения электромагнитных клапанов.

Датчик углового положения дроссельных заслонок подает электрический сигнал в блок управления при закрытом положении дроссельных заслонок, когда контакты замкнуты. Датчик углового положения представляет собой контактный электрический выключатель. Только при прогреве двигателя до температуры 60 градусов и выше, система включается в работу. Контролируется все датчиком температуры.

Система управления экономайзером работает только в режиме принудительного холостого хода, когда педаль управления дроссельными заслонками отпущена, т.е. заслонки карбюратора полностью закрыты, частота вращения коленчатого вала более 1300об/мин, а температура охлаждающей жидкости свыше 60 градусов по Цельсию. В таком режиме блок управления включает электромагнитные клапана, которые закрывают каналы системы холостого хода карбюратора и подача питания полностью прекращается.

Система рециркуляции отработавших газов служит для снижения выбросов токсичных веществ с отработавшими газами путем их частичной подачи из выхлопной трубы во впускной тракт через специальную подставку под карбюратором.

Ограничители максимальной частоты вращения коленчатого вала

Устанавливают на двигателях грузовых автомоблилей, предотвращают чрезмерное увеличение частоты вращения коленчатого вал, чем уменьшают износ деталей двигателя. Например, при снижении нагрузки на двигатель при неизменном положении дроссельной заслонки, частота вращения коленчатого вала может возрасти сверх допустимых значений, что приводит к перерасходу топлива и повышенному износу деталей.

Ограничитель числа оборотов двигателей состоит из центробежного датчика, расположенного на крышке распределительных шестерен двигателя, и диафрагменного механизма ограничения оборотов (исполнительного механизма), прикрепленного к нижней части корпуса карбюратора. Центробежный датчик включает в себя ротор, вал, которого получает вращение от распределительного вала. В роторе помещен клапан, который оттягивается от седла пружиной.

Топливные баки

Топливные баки автомобилей изготавливаются методом штамповки, а затем их сваривают. Материал изготовления – освинцованная сталь. Внутренние перегородки бака повышают его жесткость и уменьшают гидравлические удары при плескании топлива.

Бак заполняют топливом через горловину, которая закрывается пробкой. В пробке топливного бака имеются паровой и воздушный клапаны. Паровой клапан предохраняет бак от разрыва, в случае повышения давления паров бензина. Воздушный клапан предохраняет от возможности прекращения подачи топлива к карбюратору из-за создавшегося в баке разрежения.

Топливо из бака поступает по топливозаборной трубке, опущенной в бак и закрепленной на верхней стенке. У грузовых автомобилей на этой трубке имеется кран. В баке установлен также датчик электромагнитного указателя уровня топлива, помещенного на приборном щитке.

Внимание! Это не конец книги.

Если начало книги вам понравилось, то полную версию можно приобрести у нашего партнёра — распространителя легального контента. Поддержите автора!

Источник Источник http://www.100scan.ru/toplivnie_sistem.php

Источник Источник http://k-a-t.ru/dvs_pitanie/51-gaz_2/

Источник Источник Источник http://iknigi.net/avtor-ilya-melnikov/62539-gruzovye-avtomobili-sistema-pitaniya-ilya-melnikov/read/page-1.html