ГОСТ Р 53840-2010 Двигатели автомобильные. Пусковые качества. Методы испытаний

ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

НАЦИОНАЛЬНЫЙ

СТАНДАРТ

РОССИЙСКОЙ

ФЕДЕРАЦИИ

ГОСТ Р

53840-2010

Двигатели автомобильные

ПУСКОВЫЕ КАЧЕСТВА

Методы испытаний

Москва Стандартинформ 2010

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации — ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием «Центральный ордена Трудового Красного Знамени научно-исследовательский автомобильный и автомоторный институт «НАМИ» (ФГУП «НАМИ»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 56 «Дорожный транспорт»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 7 июля 2010 г. № 168-ст

4 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок — в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

ГОСТ Р 53840-2010

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Двигатели автомобильные

ПУСКОВЫЕ КАЧЕСТВА

Методы испытаний

Automobile engines. Startability. Test methods

Дата введения — 2010-09-15

1 Область применения

Настоящий стандарт распространяется на двигатели автотранспортных средств (АТС) и устанавливает методы определения их пусковых качеств.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 8.568-97 Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения

ГОСТ Р 53165-2008 (МЭК 60095-1:2006) Батареи аккумуляторные свинцовые стартерные для автотракторной техники. Общие технические условия

ГОСТ 17479.1-85 Масла моторные. Классификация и обозначения

ГОСТ Р 54120-2010 Двигатели автомобильные. Пусковые качества. Технические требования

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины с соответствующими определениями — по ГОСТ Р 54120-2010. Двигатели автомобильные. Пусковые качества. Технические требования.

4 Методы испытаний

4.1 Стендовые испытания двигателя в климатической камере

4.1.1 Подготовка к стендовым испытаниям

4.1.1.1 Подготовка двигателя

Двигатель, предназначенный для испытаний, должен иметь наработку от 50 до 250 ч.

Двигатель должен быть укомплектован навесными агрегатами, системами охлаждения и предпускового подогрева, коробкой передач и двумя аккумуляторными батареями, предусмотренными конструкторской документацией (КД), утвержденной в установленном порядке, на базовую модель автомобиля.

1 Допускается изменение комплектации по согласованию с потребителем.

2 При приемочных и периодических испытаниях допускается исключение из комплектации системы предпускового подогрева и коробки передач с поставкой устройства для включения и выключения сцепления.

Для испытаний должен быть предусмотрен комплект запчастей, обеспечивающий проведение опытов в низкотемпературной камере.

Применяемые на двигателях топливные системы, системы зажигания, устройства облегчения пуска, узлы и агрегаты систем охлаждения и предпускового подогрева должны соответствовать требованиям КД.

Для определения теплового состояния двигателя рекомендуют устанавливать датчики температуры, обеспечивающие возможность контроля температур:

— масла у маслоприемника масляного насоса;

— охлаждающей жидкости в полостях блока цилиндров, головке блока и коробке термостатов (или стенок цилиндров и головок блока для двигателей воздушного охлаждения);

— вкладышей коренных подшипников коленчатого вала;

— топлива перед топливным насосом;

— воздуха во впускном трубопроводе.

При испытаниях двигателей с системой предпускового подогрева датчики температуры устанавливают также для контроля температур охлаждающей жидкости во входном и выходном трубопроводах подогревателя и газов перед масляным поддоном двигателя.

После установки термодатчиков и сборки двигателя осуществляют его регулировку и обкатку.

При подготовке двигателя к приемочным и периодическим испытаниям датчики температуры должны быть установлены в местах, исключающих разборку двигателя и обеспечивающих контроль температур масла в поддоне двигателя, охлаждающей жидкости в полостях блока цилиндров (или стенок цилиндров и головок двигателя воздушного охлаждения), воздуха во впускном трубопроводе и топлива, подаваемого из топливного бака к двигателю.

При подготовке электростартера в лабораторных условиях определяют его характеристику по [1] и вольт-амперную характеристику аккумуляторной батареи базовой модели автомобиля. По результатам испытаний строят тарировочный график изменения момента на валу электростартера в зависимости от тока в его цепи без учета тока, потребляемого реле электростартера. Допускается определение тарировочного графика изменения момента на валу электростартера с учетом частоты вращения якоря.

При испытаниях используют аккумуляторные батареи, соответствующие требованиям КД.

При подготовке к испытаниям аккумуляторные батареи приводят в рабочее состояние и подвергают циклированию «заряд-разряд» по ГОСТ Р 53165. При этом определяют емкостные и стартерные характеристики.

Для испытаний аккумуляторные батареи подготавливают с 75 %-ной степенью заряженности от номинальной.

Все испытания проводят на одной партии топлива и масла. Используемые топливо и масло согласно химмотологической карте должны удовлетворять требованиям КД.

При хранении топлива и масла должна быть обеспечена стабильность их характеристик.

Перед началом испытаний из емкости хранения и, периодически в процессе испытаний, из масляного поддона двигателя (или масляного бака при «сухом» картере) отбирают пробы для анализа масла.

При анализе масла определяют:

— плотность при температуре плюс 20 °С;

— кинематическую вязкость при температурах плюс 100 °С, 50 °С, 20 °С, 0 °С и далее через каждые 10 °С ниже 0 °С. При этом последняя температура испытаний должна превышать на 4 °С — 6 °С температуру застывания масла. По результатам анализа строят график изменения вязкости в зависимости от температуры масла (вязкостно-температурная характеристика масла).

В процессе проведения испытаний периодически проверяют состояние свечей зажигания путем измерения величины шунтирующего сопротивления. При шунтирующем сопротивлении менее 500 МОм свечи следует заменить.

— органы управления двигателем и электростартером;

— подключение и работу измерительных приборов;

— зазоры в механизме газораспределения;

— угол опережения впрыска или опережения зажигания;

— работу системы зажигания двигателя с принудительным зажиганием (далее — бензиновым двигателем);

— максимальное давление такта сжатия (компрессия) в каждом цилиндре двигателя при температуре от 0 °С до минус 10 °С и постоянной средней частоте вращения коленчатого вала, равной 100 мин -1 для двигателей с воспламенением от сжатия (далее — дизелей) и 50 мин -1 для бензиновых двигателей.

4.1.2.2 Минимальные пусковые обороты без применения устройств облегчения пуска определяют в диапазоне температур:

— от 0 °С до минус 20 °С — для дизелей;

— от минус 10 °С до минус 30 °С — для бензиновых двигателей.

4.1.2.3 При применении устройств облегчения пуска холодного двигателя минимальные пусковые обороты определяют в диапазоне температур:

— от минус 15 °С до минус 30 °С — для дизелей;

— от минус 20 °С до минус 35 °С — для бензиновых двигателей.

При применении системы предпускового подогрева двигателя минимальные пусковые обороты определяют при температуре, предусмотренной требованиями ГОСТ Р 54120-2010.

4.1.2.4 При определении минимальных пусковых оборотов рекомендуется использование двух сортов моторных масел: зимнего, класса вязкости 8 и маловязкого загущенного, класса вязкости не выше 4з/8 по ГОСТ 17479.1. Зимнее масло рекомендуется применять до температур не ниже минус 15 °С для дизелей и не ниже минус 20 °С для бензиновых двигателей. При более низких температурах рекомендуется применение загущенного маловязкого масла.

— прогрев двигателя до рабочих температур;

— слив горячего масла из двигателя и фильтров;

— заливку нового сорта масла и прогрев двигателя до рабочих температур;

— слив горячего масла из двигателя, очистку фильтров от остатков масла, замену фильтрующих элементов;

— заливку нового сорта масла, пуск и работу двигателя на холостом ходу в течение 5 — 7 мин, отбор пробы масла для анализа.

На каждой средней частоте провертывания коленчатого вала выполняют не более трех попыток пуска с интервалами между попытками в одну минуту (опыт). Продолжительность каждой попытки:

— 15 с — для дизелей;

— 10 с — для бензиновых двигателей.

Если на первой или второй попытках пуска появляются регулярные вспышки в цилиндрах двигателя, допускается исключение перерывов между попытками. При этом суммарное время провертывания коленчатого вала должно быть не больше продолжительности трех попыток пуска.

При применении устройств облегчения пуска холодного двигателя перерывы между попытками пуска могут быть увеличены, если это вызвано необходимостью обеспечения работоспособности указанных устройств в соответствии с инструкцией по их эксплуатации.

Проведение испытаний рекомендуется начинать с частоты провертывания, при которой двигатель заведомо запускается с одной попытки. В последующих испытаниях осуществляется постепенное понижение средней частоты провертывания.

Интервалы снижения частоты провертывания коленчатого вала от испытания к испытанию рекомендуются в пределах от 10 до 15 мин -1 при пуске за одну попытку и от 5 до 7 мин -1 при пусках за две или три попытки. Понижение частоты провертывания производят до тех пор, пока трех попыток окажется недостаточно для пуска. Минимальными пусковыми оборотами при данной температуре считается частота провертывания коленчатого вала, при которой был осуществлен удачный пуск двигателя за две полные попытки.

Изменение частоты провертывания коленчатого вала осуществляют регулировкой подаваемого на электростартер напряжения, при этом на реле электростартера номинальное напряжение подают от отдельного источника энергии, изменив соответствующим образом схему включения реле.

Напряжение в системе зажигания бензиновых двигателей должно быть в пределах от 7 до 8 В.

Двигатель считается подготовленным к испытаниям, если измеряемые температуры деталей двигателя, охлаждающей жидкости (или стенок цилиндров и головок двигателей воздушного охлаждения), масла, топлива и окружающего воздуха отличаются от заданной не более чем на 1 °С в течение не менее одного часа.

Устанавливают среднюю частоту провертывания коленчатого вала без подачи топлива; останавливают двигатель и выдерживают его при заданной температуре окружающего воздуха в течение 15 мин.

Осуществляют пуск двигателя в соответствии с инструкцией по эксплуатации двигателя с продолжительностью попыток по 4.1.2.6, в том числе при применении устройств облегчения пуска холодного двигателя или системы предпускового подогрева. Пуск считается удачным, если двигатель вышел на режим устойчивой работы и проработал не менее 30 с.

При неудачных пусках (за три попытки) осуществляется пуск двигателя с увеличенной частотой провертывания или с применением устройств облегчения пуска и прогрев до рабочих температур.

После каждых шести испытаний с удачными пусками также осуществляют прогрев двигателя до рабочих температур.

Для бензиновых двигателей рекомендуется после каждых шести удачных или двух неудачных испытаний брать пробы масла из поддона двигателя для анализа. При снижении вязкости масла более чем на 25 % от первоначальной по 4.1.1.4 масло заменяют на свежее.

— положение верхней мертвой точки (ВМТ) в одном из цилиндров;

— напряжение на зажимах электростартера и ток в его цепи;

— угол поворота коленчатого вала двигателя.

— установочное напряжение на зажимах электростартера;

— среднюю частоту провертывания коленчатого вала до появления первой вспышки;

— время до появления первой вспышки от включения электростартера;

— время от включения электростартера до его выхода на режим холостого хода;

— среднюю частоту вращения коленчатого вала при устойчивой работе после пуска.

4.1.2.10 По результатам испытаний строят график изменения минимальных пусковых оборотов в зависимости от температуры.

4.1.3.1 Перед началом испытаний осуществляют проверку по 4.1.2.1 (за исключением проверки углов опережения впрыска и проверки работы систем зажигания).

4.1.3.2 При определении моментов сопротивления провертыванию коленчатого вала рекомендуется использование двух сортов масла: зимнего и маловязкого. Допускается применение опытных масел с вязкостью, аналогичной маслу по химмотологической карте. При использовании зимнего масла испытания проводят при температурах от 0 °С до минус 20 °С, а при применении маловязких загущенных масел — от минус 10 °С до минус 30 °С.

Смену масла проводят по 4.1.2.5.

4.1.3.3 Для определения моментов сопротивления провертыванию коленчатого вала двигатель охлаждают до заданной температуры и провёртывают электростартером с постоянной средней частотой вращения коленчатого вала.

Напряжение на зажимы электростартера подается от источника энергии, обеспечивающего возможность плавной регулировки напряжения. На реле электростартера напряжение с номинальной величиной подается от другого независимого источника энергии с соответствующим изменением схемы включения реле. При этих испытаниях систему питания двигателя топливом отключают.

Продолжительность провертывания коленчатого вала должна обеспечить 8 — 10 полных оборотов. От испытания к испытанию изменяют среднюю частоту вращения коленчатого вала таким образом, чтобы на каждой заданной температуре было 6-8 испытаний в диапазоне средних частот от 30 до 200 мин -1 .

а) контроль температур и готовность опыта по 4.1.2.7;

б) установка напряжения на зажимах электростартера;

в) выключение сцепления, провертывание коленчатого вала двигателя по 4.1.3.4, выключение электростартера.

Выдержка двигателя при заданной температуре воздуха в течение не менее 15 мин и повторение операций в соответствии с перечислениями б), и в) 4.1.3.5 с другой средней частотой вращения коленчатого вала.

При определении моментов сопротивления регистрируют следующие параметры:

— положение ВМТ поршня в одном из цилиндров;

— отметку угла поворота коленчатого вала;

— ток в цепи электростартера;

— напряжение на зажимах электростартера.

При обработке результатов измерений определяют средние значения за два полных оборота коленчатого вала в диапазоне от третьего до шестого оборотов:

— частоты провертывания коленчатого вала;

— тока в цепи электростартера.

По полученным средним значениям тока вычисляют среднее значение момента сопротивления провертыванию коленчатого вала Мт, Н × м, по формуле

где M ст — момент на валу электростартера, определяемый по тарировочному графику согласно 4.1.1.2 в зависимости от полученных средних значений тока в цепи электростартера, Н × м;

i — передаточное число зубчатой пары «венец маховика — шестерня электростартера»;

h з — коэффициент полезного действия (КПД) зубчатой пары, принимаемый равным 0,85.

По результатам испытаний строят графики:

— изменения среднего значения момента сопротивления провертыванию в зависимости от средней частоты провертывания коленчатого вала для каждой температуры и каждого сорта масла;

— изменения среднего давления трения в зависимости от вязкости масла при постоянной средней частоте провертывания коленчатого вала, равной для дизелей 100 мин -1 , а для бензиновых двигателей — 50 мин -1 .

Среднее значение давления трения РТ, МПа, вычисляют по формуле

(2)

(2)

где Vh — рабочий объем двигателя, л.

Значения коэффициента кинематической вязкости для каждой температуры и каждого сорта масла находят по вязкостно-температурной характеристике масла согласно 4.1.1.4.

График строят в логарифмических координатах.

а) определение средней частоты провертывания на тех же маслах ив тех же диапазонах температур, как при определении моментов сопротивления по 4.1.3. Допускается совмещение этих испытаний, при этом сначала определяют среднюю частоту провертывания, а потом моменты сопротивления провертыванию коленчатого вала. При этом виде испытаний допускается дополнительно применение полностью заряженных теплых аккумуляторных батарей (температура электролита — от плюс 15 °С до 20 °С);

б) определение средней частоты провертывания коленчатого вала при предельных температурах надежного пуска двигателя в продолжение шести последовательных провертываний двигателя. При этом виде испытаний на зажимы электростартера и его реле ток подается от аккумуляторных батарей, подготовленных для испытаний с 75 %-ной степенью заряженности.

4.1.4.2 При испытаниях в соответствии с перечислением а) 4.1.4.1 провертывание коленчатого вала двигателя осуществляют с продолжительностью не более 15 с для дизелей и 10 с для бензиновых двигателей, при этом за одно испытание коленчатый вал двигателя должен совершить от шести до восьми полных оборотов. Общее число провертываний от одной подготовленной с 75 %-ной степенью заряженности аккумуляторной батареи не должно быть более четырех с суммарным временем не более 45 с, а для полностью заряженной батареи — не более 10 с суммарным временем не более 90 с.

4.1.4.3 При испытаниях в соответствии с перечислением б) 4.1.4.1 провертывание двигателя осуществляют попытками продолжительностью по 15 с для дизелей и 10 с для бензиновых двигателей с интервалом между попытками в одну минуту. После трех попыток выдерживают интервал в три минуты. Допускается увеличение числа попыток более шести, если средняя частота провертывания коленчатого вала превышает значение минимальных пусковых оборотов при температуре испытаний.

4.1.4.4 Порядок проведения испытаний

Контроль и регистрация температур деталей двигателя, охлаждающей жидкости, масла, воздуха и электролита аккумуляторных батарей с готовностью испытания по 4.1.2.7 при условии, что температура электролита аккумуляторных батарей отличалась от заданной не более чем на 2 °С в течение не менее 4 ч.

Выключение сцепления и провертывание двигателя электростартером по 4.1.4.2 в зависимости от вида испытаний.

При проведении испытаний регистрируют параметры по 4.1.3.5 и напряжение на выводах аккумуляторной батареи.

4.1.4.5 При обработке результатов испытаний в соответствии с перечислением а) 4.1.4.1 находят средние значения за два полных оборота коленчатого вала в диапазоне от третьего до шестого оборотов:

— частоты провертывания коленчатого вала;

— тока в цепи электростартера;

— напряжения на зажимах электростартера и выводах аккумуляторной батареи;

— падения напряжения в цепи электростартера.

4.1.4.6 При обработке результатов испытаний в соответствии с перечислением б) 4.1.4.1 определяют параметры по 4.1.4.5 в начале (на втором — третьем) и в конце (два последних оборота) каждой попытки.

4.1.4.7 По результатам испытаний строят графики:

— по испытаниям в соответствии с перечислением а) 4.1.4.1 — график изменений средних значений тока в цепи электростартера, напряжения на выводах аккумуляторных батарей и частоты провертывания коленчатого вала в зависимости от температуры для каждого сорта масла;

— по испытаниям в соответствии с перечислением б) 4.1.4.1 — график изменений средних значений тока в цепи электростартера, напряжения на выводах аккумуляторной батареи и средней частоты коленчатого вала в начале и в конце каждой попытки в зависимости от числа попыток. Кроме того, для бензиновых двигателей строят зависимость максимальных значений напряжения на зажимах электростартера от числа попыток.

4.1.5 Определение температур надежного пуска двигателя

Предельные температуры надежного пуска находят по результатам проведенных испытаний по определению минимальных пусковых оборотов (4.1.2) и частоты провертывания коленчатого вала двигателя (4.1.4). Для этого строят совмещенный график изменения минимальных пусковых оборотов и средней частоты провертывания коленчатого вала двигателя электростартером в зависимости от температуры. Точки пересечения кривых зависимостей минимальных пусковых оборотов и средней частоты провертывания двигателя электростартером указывают на предельную температуру надежного пуска двигателя для каждого сорта применяемого масла. Подтверждение определенных таким способом предельных температур надежного пуска осуществляют контрольными пусками двигателя по 4.1.6.

4.1.6 Проверка предельных температур надежного пуска двигателя

4.1.6.1 Проверку предельных температур надежного пуска осуществляют путем контрольных пусков двигателя при температурах, соответствующих требованиям КД, или определенных по результатам испытаний по 4.1.5.

4.1.6.2 Системы электрооборудования двигателя, устройства облегчения пуска и предпускового подогрева подключают к штатным аккумуляторным батареям автомобиля, подготовленным с 75 %-ной степенью заряженности.

4.1.6.3 Испытания проводят при использовании не менее двух сортов масел. Смену масла производят по 4.1.2.5. Перед началом испытаний отбирают пробы каждого сорта масла из поддона двигателя для анализа и построения вязкостно-температурной характеристики масла.

При стендовых испытаниях используют те же сорта масел, при которых определялись моменты сопротивления провертыванию и частота провертывания коленчатого вала двигателя. При приемочных и периодических испытаниях используют масла согласно химмотологической карте двигателя.

Перед началом испытаний по результатам анализа проб масла, взятых из поддона двигателя, проверяют соответствие вязкости масла установленным требованиям. Если при температурах надежного пуска двигателя вязкость используемых масел превышает установленную более, чем на 10 %, то допускается корректировка температуры надежного пуска.

При корректировке температуры надежного пуска по вязкостно-температурной характеристике используемых масел находят температуру, соответствующую вязкости масла, установленной требованиями КД. При этом допускается повышение температуры надежного пуска не более чем на 2 °С — при пусках двигателя без применения устройств облегчения пуска и не более чем на 5 °С — при применении устройств облегчения пуска холодного двигателя.

4.1.6.4 Перед началом испытаний осуществляют проверку по 4.1.2.1.

4.1.6.5 Порядок проведения испытаний

Двигатель считается подготовленным к испытаниям, если температуры охлаждающей жидкости (или стенок цилиндров и головок двигателей воздушного охлаждения), масла, топлива и воздуха отличаются от заданной температуры не более чем на 1 °С в течение не менее двух часов, а температура электролита аккумуляторной батареи — не более чем на 2 °С в течение не менее четырех часов.

Осуществление пуска двигателя в соответствии с порядком, обусловленным инструкцией по эксплуатации двигателя, в течение не более трех попыток пуска продолжительностью 10 с для бензиновых двигателей и 15 с для дизелей с интервалом между попытками в одну минуту. При появлении на первой или второй попытках пуска регулярных вспышек в цилиндрах двигателя допускается исключать перерывы между попытками при условии, что суммарное время включенного состояния электростартера не превышает длительности трех попыток пуска.

Работа на холостом ходу с частотой вращения коленчатого вала, предусмотренной инструкцией по эксплуатации двигателя, до достижения устойчивой работы.

Подключение тормозной установки через прямую или высшую передачу коробки передач и определение затрат времени до принятия двигателем нагрузки с моментом не менее 50 % от максимального при частоте вращения коленчатого вала, соответствующей максимальному моменту по внешней скоростной характеристике двигателя.

Примечание — Допускается при отсутствии в низкотемпературной камере электробалансирной машины время до принятия нагрузки определять по времени работы двигателя на холостом ходу до включения в работу всех цилиндров двигателя и контроля изменения частоты коленчатого вала при изменении подачи топлива.

В случае неудачного пуска двигателя от первого комплекта аккумуляторных батарей допускается повторение опыта от второго комплекта аккумуляторных батарей при условии, что частота провертывания коленчатого вала двигателя на последней попытке пуска была не ниже величины минимальных пусковых оборотов, полученных для данной модели двигателя при стендовых испытаниях.

Перед повторным контрольным пуском от второго комплекта аккумуляторных батарей должны быть проверены все системы двигателя, оказывающие влияние на пуск двигателя.

При неудачном пуске двигателя от второго комплекта аккумуляторных батарей проводят дополнительные работы по 4.1.2 — 4.1.4 с целью выявления причины ненадежного пуска двигателя.

При проведении контрольных пусков осуществляют регистрацию параметров по 4.1.2.8 и в соответствии с перечислением а) 4.1.4.1.

При обработке результатов измерений находят параметры по 4.1.2.9 и по 4.1.4.5.

По результатам контрольных пусков дается заключение о соответствии пусковых качеств испытуемого двигателя требованиям ГОСТ Р 54120-2010 и КД.

4.2 Испытания на автомобиле

4.2.1 Условия проведения испытаний

4.2.1.1 Проверку пусковых качеств двигателя на автомобиле проводят в низкотемпературной (климатической) камере или на открытом воздухе.

При испытаниях с применением системы предпускового подогрева поддерживают заданную температуру окружающего воздуха с допустимым ее повышением к моменту пуска двигателя не более чем на 3 °С.

Допускается повышение температуры окружающего воздуха в камере не более чем на 10 °С при обеспечении подачи воздуха во впускной трубопровод двигателя от отдельного холодильного агрегата с температурой не выше, чем на 3 °С от заданной (начальной).

Продолжительность охлаждения автомобиля должна составлять не менее 16 ч. В последние три часа стоянки автомобиля перед началом испытаний изменение температуры окружающего воздуха не должно превышать 3 °С.

— при пусках холодного двигателя без устройств облегчения пуска и с применением их — ±1 °С;

— при предпусковом подогреве — от плюс 3 °С до минус 2 °С.

При этом температура электролита аккумуляторных батарей может отличаться не более, чем на 3 °С, от установленных КД, но не должна быть ниже минус 35 °С.

4.2.2 Подготовка двигателя и автомобиля к испытаниям

4.2.2.1 Автомобили и двигатели, предъявляемые к испытаниям, должны быть в технически исправном состоянии и отрегулированы согласно руководству по эксплуатации. Перед испытаниями должно быть проведено очередное техническое обслуживание автомобилей. Пробег автомобиля должен быть в пределах от 2000 до 25000 км.

4.2.2.2 Агрегаты и узлы автомобиля (двигатель, коробка передач, узлы трансмиссии, подогреватель и т.п.) должны быть заправлены маслами, охлаждающей жидкостью и топливом согласно химмотологической карте на автомобиль.

4.2.2.3 Свойства применяемых при испытаниях масел, жидкостей и топлив должны соответствовать стандартам и техническим условиям (ТУ).

4.2.2.4 Перед испытаниями и не реже, чем через шесть опытов (по 4.2.3.2) по пуску двигателя определяют вязкостно-температурную характеристику масла и температуру его застывания. Пробы масла отбирают из поддона двигателя. Вязкость масла в процессе испытаний не должна отличаться от первоначальной более чем на 10 %.

4.2.2.5 Подготовку аккумуляторных батарей, применяемых для испытаний, проводят по 4.1.1.3. Допускается применение сменных комплектов однотипных аккумуляторных батарей.

4.2.2.6 Устройства облегчения пуска холодного двигателя и предпусковых подогревателей (в случае комплектации ими двигателей и автомобилей) должны соответствовать требованиям стандартов и КД.

4.2.3 Испытания по пуску двигателя

4.2.3.1 Испытания проводят путем осуществления пусков с последующим принятием двигателем нагрузки с соблюдением требований, предусмотренных руководством по эксплуатации (РЭ).

Если при первой или второй попытках пуска появляются регулярные вспышки в цилиндрах двигателя, то допускается увеличение продолжительности попытки пуска; при этом суммарное время провертывания коленчатого вала двигателя не должно быть более суммарной продолжительности трех попыток пуска.

4.2.3.3 Если при условиях 4.2.3.2 пуск двигателя не был осуществлен, то проводят проверку систем пуска, зажигания и питания, устройств облегчения пуска и устранение выявленных недостатков. Результаты проверки фиксируют в протоколах испытаний.

После устранения выявленных неисправностей осуществляют прогрев двигателя до рабочих температур, после чего охлаждают двигатель по 4.2.1.2 или 4.2.1.4 и повторяют испытания.

4.2.3.4 Испытания проводят не менее трех раз при условиях, оговоренных в 4.2.1.2 или в 4.2.1.3. Пуск двигателя считают надежным при положительных результатах всех трех испытаний. Допускается проведение двух испытаний при условии пуска двигателя при первой попытке в каждом испытании.

После пуска двигателя осуществляют проверку времени принятия двигателем нагрузки, при этом начало движения автомобиля допускается при условии изменения частоты вращения коленчатого вала двигателя при изменении подачи топлива.

— температуру окружающего воздуха (каждый час в течение трех последних часов перед испытаниями по 4.2.1.2 или каждые 30 мин в последние два часа при испытаниях по 4.2.1.4 на расстоянии не более 0,5 м от автомобиля);

— температуру охлаждающей жидкости или стенок головки блока (блока цилиндра) для двигателей воздушного охлаждения в месте установки штатного датчика температуры;

— температуру масла в поддоне двигателя;

— температуру электролита аккумуляторной батареи (в среднем аккумуляторе);

— плотность электролита аккумуляторной батареи (в среднем аккумуляторе) определяют после измерения температуры;

— скорость и направление ветра на расстоянии не менее 5 м от автомобиля при испытаниях по 4.2.1.4.

— температуру воздуха, поступающего в двигатель, на расстоянии не более 150 мм от входа в воздухозаборник;

— количество попыток пуска;

— продолжительность провертывания коленчатого вала двигателя стартером при каждой попытке пуска;

— частоту провертывания коленчатого вала стартером;

— напряжение на клеммах электростартера и выводах аккумуляторных батарей;

— ток в цепи электростартера.

4.2.3.7 После пуска двигателя определяют время подготовки двигателя к принятию нагрузки (в том числе время работы на холостом ходу), оцениваемое по началу движения автомобиля.

4.2.3.8 При обработке полученных данных по 4.2.3.6 должны быть определены средние за два полных оборота коленчатого вала значения следующих параметров:

— средняя частота провертывания коленчатого вала;

— напряжение на клеммах электростартера и выводах аккумуляторных батарей и ток в цепи электростартера;

— время до появления первой вспышки в цилиндрах двигателя;

— время работы стартера;

— средняя частота вращения коленчатого вала двигателя непосредственно после пуска.

4.2.3.9 Если пуск двигателя произошел за время, при котором двигатель в первой попытке пуска совершил менее двух оборотов коленчатого вала, то при проведении следующего испытания при такой температуре для определения параметров по 4.2.3.6 должно быть осуществлено незачетное провертывание коленчатого вала двигателя в течение времени, обеспечивающего не менее пяти оборотов коленчатого вала без подачи топлива.

4.2.3.10 Допускается визуальное определение по приборам (амперметр, вольтметр, секундомер, счетчик числа оборотов) средних величин, определяемых по 4.2.3.6.

4.2.3.11 При проверке пусковых качеств холодного двигателя с применением устройств облегчения пуска дополнительно к 4.2.3.5 и 4.2.3.6 определяют параметры работы устройства облегчения пуска:

— время подготовки устройства облегчения пуска к работе;

— время работы устройства;

— расходы топлива и энергии на работу устройства.

4.2.3.12 Если при проверке пусковых качеств холодного двигателя с применением устройств облегчения пуска вязкость моторного масла, установленная РЭ автомобиля, при предельной температуре надежного пуска, установленной КД, превышает вязкость масла, предусмотренную этим документом, более чем на 10 %, то допускается корректировка в сторону повышения предельной температуры пуска.

При корректировке температуры надежного пуска по вязкостно-температурной характеристике масла, полученной при анализе пробы, отобранной из поддона двигателя перед испытаниями, находят температуру, соответствующую вязкости масла, установленную КД для предельной температуры пуска. При этом допускается повышение температуры не более чем на 5 °С по сравнению с температурой, установленной КД.

При пуске холодного двигателя без применения устройств его облегчения допускается корректировка температуры надежного пуска в сторону увеличения при повышенной вязкости масла более чем на 10 % от установленной КД, но не более чем на 2 °С.

При испытаниях по пуску холодного двигателя с применением устройств его облегчения допускается применение опытных и специальных подготовленных масел, вязкость которых при температурах надежного пуска соответствует требованиям КД.

4.2.3.13 При проверке пусковых качеств двигателя с применением системы предпускового подогрева дополнительно к 4.2.3.5 и 4.2.3.6 определяют параметры работы системы подогрева:

— время подготовки системы подогрева к работе (от подхода водителя до включения подогревателя);

— время приведения подогревателя в действие (от включения подогревателя до начала его устойчивой работы);

— температура газов на выходе из подогревателя;

— температура охлаждающей жидкости или воздуха на выходе из подогревателя;

— время работы подогревателя;

— расходы топлива и энергии на работу подогревателя.

4.2.3.14 Испытания по пуску горячего двигателя проводят в климатической камере или на открытом воздухе.

Перед пуском двигатель прогревают до стабилизации температур масла и охлаждающей жидкости (головок блока для двигателей воздушного охлаждения), которые должны быть не ниже рабочих и не выше допускаемых для данного типа двигателя.

Прогрев двигателя осуществляют под нагрузкой при движении автомобиля на открытом воздухе или на стенде с беговыми барабанами в климатической камере с обдувом встречным воздухом в следящем режиме.

После прогрева двигателя и его работы в течение не более 1 мин на холостом ходу после остановки автомобиля и интервала времени от 10 до 15 мин осуществляют измерения по 4.2.3.5 и пуск двигателя по 4.2.3.2 с измерениями по 4.2.3.6.

4.3 Метрологическое обеспечение испытаний

4.3.1 Испытательное оборудование и средства измерений при проведении испытаний по проверке пусковых качеств должны обеспечить указанную в настоящем стандарте точность измерений. Испытательное оборудование, применяемое при проведении испытаний, должно быть аттестовано в соответствии с ГОСТ Р 8.568, а средства измерений утвержденных типов поверены в установленном порядке.

4.3.2 При проведении испытаний должна быть обеспечена точность измерения:

— температуры деталей двигателя, масла, охлаждающей жидкости, воздуха и электролита аккумуляторных батарей — ± 0,5 °С;

— температуры газов на выходе из подогревателя — ± 10 °С;

— частоты провертывания коленчатого вала двигателя — ±1 %;

— положения ВМТ — ± 1 ° угла поворота коленчатого вала двигателя;

— угла поворота коленчатого вала двигателя — ± 1 °;

— плотности топлива — ±0,001 г/см 3 ;

— плотности электролита — ±0,01 г/см 3 ;

— расхода топлива подогревателем — ±2 %;

— скорости ветра — ± 0,5 м/с.

4.4 Отчетность о результатах испытаний

4.4.1 Результаты каждого испытания, проведенного испытательной лабораторией (далее — лаборатория), должны быть оформлены точно, четко, недвусмысленно и объективно.

Примечание — Под «испытательной лабораторией» в настоящем стандарте подразумеваются предприятия (организации), центры, специальные лаборатории, подразделения предприятий (организаций), являющиеся первой, второй или третьей стороной и осуществляющие испытания, которые, в том числе, составляют часть контроля при производстве и сертификации продукции.

4.4.2 Результаты испытаний оформляют протоколом испытаний, в котором указывают всю информацию, необходимую для толкования результатов испытаний.

а) наименование документа — «Протокол испытаний»;

б) вид испытаний;

в) уникальную идентификацию протокола испытаний (например, серийный номер), а также идентификацию на каждой странице, чтобы обеспечить признание страницы как части протокола испытаний;

г) нумерацию страниц с указанием общего числа страниц;

д) наименование и адрес лаборатории, а также место проведения испытаний, если оно не находится по адресу лаборатории;

е) наименование и адрес изготовителя испытываемого изделия;

ж) идентификацию используемого метода;

з) описание, состояние и недвусмысленную идентификацию испытываемого изделия (модель, тип, марка и т.п.);

и) дату получения изделия, подлежащего испытаниям, если это существенно для достоверности и применения результатов, а также дату проведения испытаний;

к) ссылку на метод отбора образцов, используемый лабораторией, если он имеет отношение к достоверности и применению результатов;

л) результаты испытаний с указанием (при необходимости) единиц измерений;

м) имя, должность и подпись лица, утвердившего протокол испытаний;

н) при необходимости — указание на то, что результаты относятся только к изделиям, прошедшим испытания.

Примечание — Лабораториям рекомендуется делать запись в протоколе испытаний или прилагать заявление о том, что протокол испытаний не может быть полностью или частично воспроизведен без письменного разрешения лаборатории.

4.4.4 В дополнение к требованиям, перечисленным в 4.4.3 , протоколы испытаний должны, если это необходимо для толкования результатов испытаний, включать следующее:

а) отклонения, дополнения или исключения, относящиеся к методу испытаний, а также информацию о специальных условиях испытаний, таких как условия окружающей среды;

б) указание на соответствие/несоответствие требованиям и/или техническим условиям;

в) мнения и толкования, которые могут, в частности, касаться следующего:

— мнения о соответствии/несоответствии результатов требованиям;

— рекомендаций по использованию результатов;

— мнения по улучшению образцов.

4.4.5 В дополнение к требованиям, приведенным в 4.4.3 и 4.4.4, протоколы испытаний, содержащие результаты отбора образцов, должны включать, если это необходимо для толкования результатов испытаний, следующее:

— дату отбора образцов;

— однозначную идентификацию изделий, образцы которых отбирались (включая, при необходимости, наименование производителя, обозначение модели или типа и серийные номера);

— место, где проводился отбор образцов, включая любые графики, эскизы или фотографии;

— ссылку на план и процедуры отбора образцов;

— подробное описание условий окружающей среды во время проведения отбора образцов, которые могут повлиять на истолкование результатов испытаний;

— ссылку на любой стандарт или другую нормативную и техническую документацию, касающиеся метода или процедуры отбора образцов, а также отклонения, дополнения или исключения из соответствующей нормативной и технической документации.

4.4.6 Рекомендуемая форма протокола испытаний приведена в приложении А.

Приложение А

(рекомендуемое)

Типовая форма Протокола испытаний

Лист 1 Всего листов 2

должность руководителя испытательной лаборатории *

личная подпись инициалы, фамилия

М. П. Дата ___________

Протокол ________________ испытаний

№ _____ от ___________ 20____ г.

1 Испытуемое изделие ______________________________________________________

наименование и чертежное обозначение,

идентификационный номер изделия

2 Предприятие-изготовитель испытуемого изделия ______________________________

наименование и адрес

3 Испытательная лаборатория ________________________________________________

наименование и адрес

4 Дата поступления образцов на испытания _____________________________________

5 Количество испытываемых образцов _________________________________________

6 Дата проведения испытаний _______________________________________________

7 Технические требования __________________________________________________

8 Методы испытаний _______________________________________________________

* Предприятие (организация), испытательный центр, специальная лаборатория, подразделение предприятия (организации) и т.п., осуществляющие испытания.

Лист 2 Всего листов 2

Продолжение протокола _____________ испытаний

№ ____ от ________ 20___ г.

9 Результаты испытаний:

10 Заключение _____________________________________________________________

Испытания провел (должностное лицо):

_________________________ __________________ ____________________

должность личная подпись инициалы, фамилия

Библиография

Ключевые слова: двигатель автомобильный, пусковые качества

Стенд для испытания двигателей — Engine test stand

Испытания двигателя стенд представляет собой механизм используется для разработки, характеристики и тест — системы. Установка, часто предлагаемая OEM-производителям автомобилей в качестве продукта , позволяет двигателю работать в различных режимах работы и предлагает измерение нескольких физических переменных, связанных с работой двигателя.

На сложном испытательном стенде двигателя размещены несколько датчиков (или преобразователей ), средства сбора данных и исполнительные механизмы для контроля состояния двигателя. Датчики будут измерять несколько представляющих интерес физических переменных, которые обычно включают:

- крутящий момент и угловая скоростьколенчатого вала

- скорость всасываемого воздуха и расхода топлива , часто определяемая с помощью объемных и / или гравиметрических методов измерения

- соотношение воздух-топливо для всасываемой смеси, часто определяется с помощью датчика кислорода в выхлопных газах

- концентрации загрязнителей окружающей среды в выхлопных газах, таких как оксид углерода , углеводороды и оксиды азота в различных конфигурациях , диоксид серы и твердые частицы

- температуры и давления газа в нескольких точках корпуса двигателя, такие как температура моторного масла, температура свечи зажигания, температура выхлопных газов , давление во впускном коллекторе

- атмосферные условия, такие как температура, давление и влажность

Информация, собранная с помощью датчиков, часто обрабатывается и регистрируется с помощью систем сбора данных. Приводы позволяют достичь желаемого состояния двигателя (часто характеризующегося уникальной комбинацией крутящего момента двигателя и скорости). Для бензиновых двигателей исполнительные механизмы могут включать в себя привод дроссельной заслонки впуска, загрузочное устройство для двигателя, такое как асинхронный двигатель . Стенды для испытаний двигателей часто комплектуются индивидуально с учетом требований OEM-заказчика. Они часто включают в себя системы управления с обратной связью на основе микроконтроллеров со следующими функциями:

- работа с желаемой скоростью с обратной связью (полезно для определения характеристик двигателя в установившемся или переходном режиме)

- работа с желаемым крутящим моментом с обратной связью (полезна для имитации сценариев движения в автомобиле и на дороге, что позволяет использовать альтернативный способ определения характеристик двигателя в установившемся или переходном режиме)

Содержание

- 1 Применение на испытательном стенде двигателя

- 2 Испытания двигателя для исследований и разработок

- 3 Увеличительные датчики LDV при испытании двигателя

- 4 См. Также

- 5 ссылки

Применение стенда для испытания двигателей

- Исследования и разработки двигателей, как правило, в OEM-лаборатории.

- Настройка двигателей, используемых в эксплуатации, обычно в сервисных центрах или для гонок

- Окончание производственной линии на заводе OEM. Замена испытуемых двигателей происходит автоматически, а трубопроводы жидкости, электричества и выхлопных газов подключаются к испытательному стенду и двигателю и отсоединяются от них с помощью стыковочных систем. При стыковке двигателя с испытательным стендом к нему автоматически подключается вал механического привода.

Испытания двигателей для исследований и разработок

Научно-исследовательские и опытно-конструкторские работы (НИОКР) двигателей в автомобильных OEM-производителях потребовали наличия сложных испытательных стендов для двигателей. Производители автомобилей обычно заинтересованы в разработке двигателей, которые отвечают следующим трем целям:

- для обеспечения высокой топливной экономичности

- для улучшения управляемости и долговечности

- соответствовать соответствующему законодательству о выбросах

Следовательно, испытательные стенды для научно-исследовательских и опытно-конструкторских работ двигателя позволяют проводить полноценную разработку двигателя путем измерения, контроля и записи нескольких важных параметров двигателя.

Типичные тесты включают те, которые:

- определение топливной экономичности и управляемости: испытание крутящего момента-скорости в установившихся и переходных условиях

- определить долговечность: испытания на старение, испытания масла и смазки

- определение соответствия действующему законодательству по выбросам: объемные и массовые испытания на выбросы в течение указанных циклов испытаний на выбросы

- получить дополнительные знания о самом движке: упражнение по картированию движка или разработка многомерных карт ввода-вывода для различных переменных движка. например, карта от давления во впускном коллекторе и оборотов двигателя до расхода всасываемого воздуха.

Увеличивающие датчики LDV при испытании двигателя

Лазерная технология добавляет полезные инструменты для улучшения конструкции двигателя во время испытаний двигателя. Лазерные датчики, использующие лазерную доплеровскую велосиметрию с увеличивающими датчиками LDV, могут регистрировать движения частиц газа в течение всего 2-тактного, 4-тактного или вращательного цикла сгорания. Эти датчики скорости свечи зажигания (SPV) могут быть вставлены в отверстие для свечи зажигания камеры сгорания двигателя. Датчики могут быть настроены на все уровни глубины движения поршня — обычно в диапазоне от 0 до 50 мм. Увеличивающие датчики LDV будут регистрировать скорость и направление движения частиц газа. Затем конструкция двигателя может быть оптимизирована с помощью записанных данных и визуализации цикла сгорания. Поток и направление частиц газа можно улучшить, изменив форму и размеры камеры, клапанов, свечи зажигания, форсунок и поршней, что приведет к улучшению сгорания и производительности, а также к снижению выбросов. Головки двигателя с двумя отверстиями для свечей зажигания на цилиндр могут использоваться для записи скорости и направления движения частиц газа в двигателе, работающем в условиях зажигания под напряжением. SPV также могут быть добавлены к впуску и выпуску для регистрации потока частиц в этих областях для дальнейшего улучшения конструкции двигателя. Увеличительные датчики LDV использовались в еще более экстремальных ситуациях для измерения потока частиц в ракетных двигателях.

Регулировочные работы, швартовные и ходовые испытания

Регулирование масляного зазора заключается в увеличении или уменьшении его до нормального значения изменением толщины регулировочных прокладок, устанавливаемых в плоскости разъема подшипника. Для регулирования необходимо иметь комплект прокладок толщиной 0,03; 0,05; 0,1; 0,15; 0,2; 0,5; 1,0; 2,0 мм и т. д. В каждом стыке вкладыша должно быть установлено равное количество прокладок одинаковой толщины. Толстые прокладки ставят вниз, а тонкие — вверх. Тонкие прокладки изготовляют из калиброванной латуни и фольги, а толстые — из латуни или стали.

- Регулирование маслянных и тепловых зазоров, определение высоты камеры сжатия

- Масляные зазоры

- Тепловой зазор

- Определение высоты камеры сжатия ДВС

- Проверка и регулировка моментов газораспределения и топливоподачи

- Нахождение мертвых точек

- Градуировка маховика

- Проверка и установка газораспределения

- Проверка и установка угла опережения подачи топлива

- Проверка и установка нулевой подачи топливных насосов на двигателе

- Испытание и обкатка дизелей на стенде

- Первый пуск главных дизелей

- Гидравлические тормоза

- Электрические тормоза

- Швартовные испытания

- Ходовые испытания

- Охрана труда при ремонте дизелей

Регулирование маслянных и тепловых зазоров, определение высоты камеры сжатия

Масляные зазоры

Шероховатость поверхности прокладок должна быть Ra=2,5 мкм, заусеницы не допускаются. Прокладки следует штамповать в вырубном штампе под прессом, а отверстия, посредством которых их надевают на фиксирующие штифты нижнего вкладыша, сверлить по точному кондуктору. Для сверления прокладки собирают в кондукторе пакетом.

Боковые кромки стальных и латунных прокладок со стороны шейки вала Ремонт коленвала и других основных подвижных деталей дизелей наплавляют баббитом или оловянистым припоем, что бы не повредить шейки вала. При установке прокладок в стыке подшипника нужно проверять щупом зазор между кромками прокладок и шейкой вала, он должен быть равен половине диаметрального масляного зазора подшипника. Если зазор между кромками прокладок и шейкой вала будет меньше рекомендуемого, нарушится смазывание подшипника. При большом зазоре масло вытекает из подшипника.

Необходимо проверять масляный зазор не только в затылочной части подшипника, но и около плоскостей разъема, с каждой стороны он должен быть равен половине диаметрального масляного зазора. Отклонение допускается не более ±25% радиального зазора. Измерения производят, отступая на 10—20 мм от торцов вкладыша (в «усах»), между холодильником и торцом.

Если зазор в горизонтальной плоскости велик, масло будет вытекать из подшипника при работе дизеля. При недостаточном зазоре около плоскостей разъема производят доводочное шабрение вкладыша в «усах», а при большом — заменяют вкладыш.

Нельзя регулировать масляный зазор в подшипниках без прокладок в плоскости разъема спиливанием или шабрением стыковых плоскостей, это нарушает взаимозаменяемость гнезд подшипника с вкладышами по высоте.

Масляный зазор в рамовом подшипнике может быть измерен щупом, если пространство между торцом рамового подшипника и галтелью рамовой шейки позволяет завести щуп. Зазор измеряют с обеих сторон подшипника. Для решения вопроса о допустимости существующих зазоров пользуются данными инструкции по эксплуатации двигателя или формуляра двигателя.

Масляный зазор в подшипнике может быть определен также при помощи свинцовых выжимок. Для этого подшипник разбирают. Перед разборкой подшипника необходимо отметить положение гаек, нанося одну отметку на гайке и другую — на крышке подшипника. После разборки подшипника на шейку вала укладывают две-три свинцовые проволочки диаметром примерно 1 мм. Проволочки укладывают по окружности шейки так, чтобы длина шейки была разделена между ними на равные части. Длина проволочек должна быть немного меньше длины полуокружности шейки коленчатого вала. Затем вкладыш ставят на место и затягивают гайки до их первоначального положения. После этого подшипник снова разбирают и измеряют микрометром толщину сплющенных проволочек. Эта толщина и равна зазору между шейкой и вкладышем.

Масляные зазоры в мотылевом подшипнике, как и в рамовом, проверяют с помощью свинцовой проволоки. Перед разборкой подшипника на гайки и болты наносят метки, чтобы при сборке подтянуть гайки до требуемого положения. Кривошип ставят в ВМТ. Весь диаметральный зазор в этом случае окажется между мотылевой шейкой и нижним вкладышем. Снимают нижний вкладыш, укладывают по дуге его рабочей поверхности три свинцовые проволочки, ставят вкладыш на место. Последующие работы по проверке зазоров рассмотрены по рамовым подшипникам.

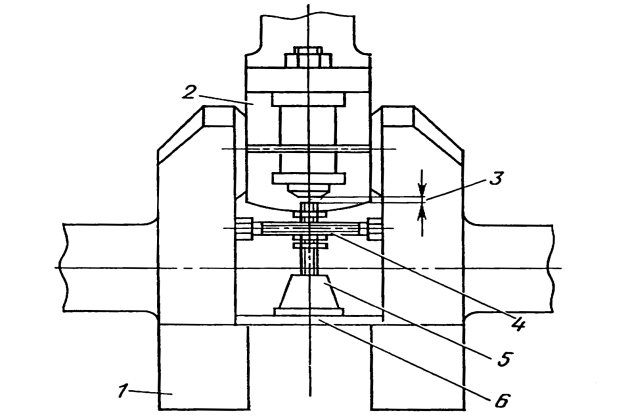

Если кривошипы Анализ уравновешенности некоторых кривошипных систем имеют противовесы, проверить зазор можно проще и быстрее с помощью приспособления, изображенного на рис. 1. Для этого на противовес кривошипа кладут стальную подкладку, на которую устанавливают домкрат. Под головкой шатунного болта между щеками кривошипа устанавливают распорку с завинченным контрольным болтом. Его не доводят до головки шатунного болта на 0,1—0,3 мм, закрепляют контргайкой и щупом измеряют зазор между контрольным и шатунным болтами. Когда домкрат прижмет нижний вкладыш к шейке вала, расстояние между контрольным болтом и головкой шатунного болта возрастет на зазор в подшипнике. Это расстояние измеряют щупом. По разности замеров определяют зазор.

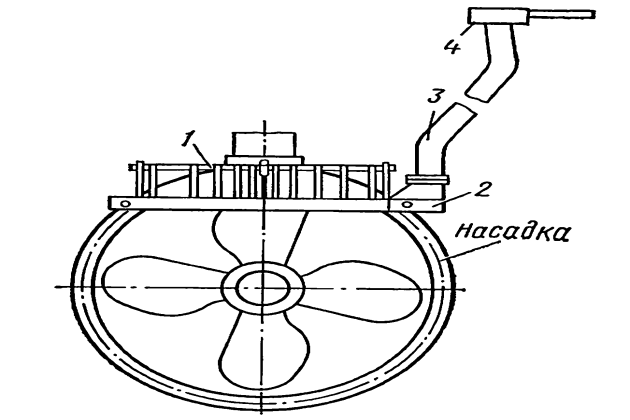

Рис. 1 Приспособление для измерения зазоров в мотылевых подшипниках: 1 – противовес; 2 – шатун; 3 – зазор; 4 – распорка; 5 – домкрат; 6 – подклада

Рис. 1 Приспособление для измерения зазоров в мотылевых подшипниках: 1 – противовес; 2 – шатун; 3 – зазор; 4 – распорка; 5 – домкрат; 6 – подклада

Для крупных двигателей вместо винтового применяют гидравлический домкрат с манометром и предохранительным клапаном (прерывающим действие механизма при двукратной массе поднимаемого груза). Если щеки кривошипа не имеют противовеса, домкрат устанавливают на плиту, предварительно проверив ее параллельность оси коленчатого вала.

Разность зазоров с обоих концов мотылевого, как и головного, подшипника не должна превышать 0,03 мм. Монтажные зазоры для мотылевых подшипников указываются в формуляре двигателя или в заводской инструкции.

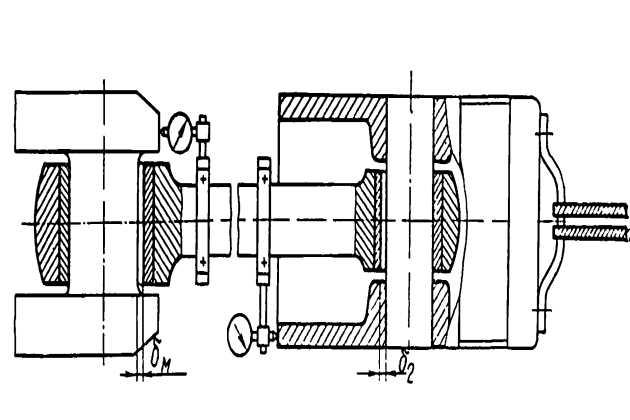

Зазоры в головных и мотылевых подшипниках без разборки двигателя проверяют с помощью индикатора (рис. 2). Для проверки необходимо закрепить индикатор неподвижно на шатуне так, чтобы измерительный стержень индикатора касайся торца поршня, а стрелку отрегулировать на нуль. Закрепить в днище поршня рым, и талями переместить его вверх до отказа. Перемещение поршня, показанное индикатором, соответствует диаметральному зазору в головном подшипнике.

Рис. 2 Проверка диаметральных зазоров в головном и мотылевом подшипниках без разборки двигателя

Рис. 2 Проверка диаметральных зазоров в головном и мотылевом подшипниках без разборки двигателя

Для определения характера износа пальца зазор измерять следует при трех положениях кривошипа (ВМТ, правый и левый борт). Если толщина стенки поршня недостаточна, чтобы индикатор беспрепятственно вошел в цилиндр, то к торцу тронка поршня временно слегка припаивают пластинку. Тогда индикатор может быть закреплен так, что его измерительный стержень переместится ближе к оси цилиндра, а острие стержня коснется не торца тройка, а припаянной пластинки.

Для проверки диаметрального зазора в мотылевом подшипнике необходимо закрепить индикатор неподвижно на шатуне так, чтобы измерительный стержень индикатора коснулся щеки кривошипа, а стрелку отрегулировать на нуль; талями поднимать поршень до тех пор, пока за ним не переместится до отказа шатун. Перемещение шатуна относительно щеки коленчатого вала, показанное индикатором, соответствует диаметральному зазору в мотылевом подшипнике.

Для определения характера износа мотылевой шейки зазор следует измерять при тех же положениях кривошипа (ВМТ, правый и левый борт).

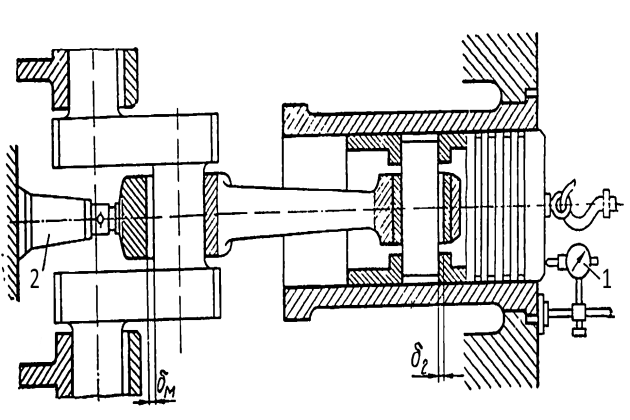

Проверка диаметральных зазоров в подшипниках шатуна может быть выполнена и без хомутов для монтажа индикаторов, если верхняя площадка втулки цилиндра позволяет установить фланец стойки индикатора (рис. 3). Для этого кривошип ставят в ВМТ, закрепляют на поршне подъемное устройство. Прижав стержень индикатора к днищу поршня талями, подтягивают поршень с шатуном. Сначала поршень переместится на зазор ðг в головном подшипнике, затем шатун с поршнем — на зазор ðм в мотылевом. Таким образом, индикатором зафиксируется суммарный зазор ðс в головном и мотылевом соединениях.

Рис. 3 Определение зазоров в головном и мотылевом подшипниках без разборки кривошипношатунного механизма: 1 – индикатор; 2- домкрат

Рис. 3 Определение зазоров в головном и мотылевом подшипниках без разборки кривошипношатунного механизма: 1 – индикатор; 2- домкрат

Для определения зазоров в каждом подшипнике натяжение талей ослабляют, чтобы поршень с шатуном под действием веса заняли первоначальное положение. Контролируют индикатором, стрелка которого должна возвращаться в исходное (нулевое) положение. Установив домкрат под мотылевый подшипник, выбирают зазор ðм , значения которого укажет индикатор. Зазор в головном подшипнике составит ðг=ðс—ðм . Так же проверяют зазоры в крейцкопфных двигателях.

Тепловой зазор

Между бойком (или роликом) рычага и торцом стержня клапана (или наконечника) тепловой зазор устанавливают с учетом уменьшения его при работе дизеля вследствие нагревания клапанов и удлинения стержней последних. При недостаточном значении этого зазора в работающем дизеле клапан не будет садиться на седло, а при большом — будут наблюдаться стуки и удары в соединениях привода, ускоряющие износ деталей.

Учитывая, что выпускной клапан нагревается значительно сильнее, чем впускной, монтажные зазоры у приводов выпускных клапанов следует устанавливать, примерно на 40% больше, чем у впускных. Значение зазора принимают по паспорту дизеля. У дизелей разных марок она составляет обычно 0,5÷1,0 мм.

Зазор регулируют следующим образом. Поворачивают коленчатый вал в положение, при котором ролик толкателя опирается на затылочную часть кулачковой шайбы. При закрытом клапане отвертывают регулировочный винт в головке рычага. Вставляют между бойком рычага и торцом стержня клапана щуп толщиной, равной требуемому зазору, и ввертывают регулировочный винт до тех пор, пока пластинка щупа не будет слегка зажата. В данном положении регулировочный винт на другом конце рычага закрепляют контргайкой или иным стопорным устройством, чтобы предотвратить самоотвинчивание. Следует вторично проверить щупом установленный зазор, и если он от усилия затяжки контргайки не изменился, регулирование закончено.

Определение высоты камеры сжатия ДВС

При замене крышки или поршня, а также при перезаливке подшипников обязательно проверяют высоту камеры сжатия. Для этого снимают крышку цилиндра, кладут на прямолинейные, наиболее удаленные от центра участки поршня два свинцовых кубика, высота которых должна превышать линейную величину камеры сжатия в 1,5— 2 раза. Кубики следует располагать в направлении оси коленчатого вала. Затем ставят на место крышку цилиндра и закрепляют ее накрест четырьмя шпильками. Провернув вал так, чтобы поршень прошел через ВМТ Правильное определение истинных ВМТ кривошипов на судах , снимают крышку и измеряют высоту свинцовых оттисков. Их среднеарифметическое значение даст высоту камеры сжатия.

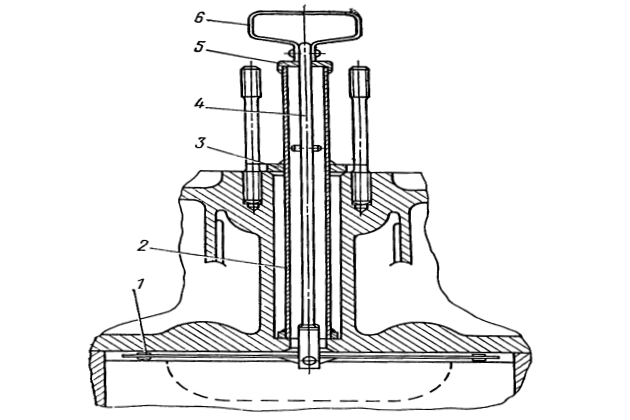

Чтобы определить этот размер не снимая крышки цилиндра, пользуются приспособлением (рис. 4). При опущенном поршне через отверстие для форсунки вводят стержень, на конце которого два расходящихся поводка с закрепленными свинцовыми кубиками. Разводя поводки вдоль оси вала и повернув кривошип через ВМТ, ставят поршень в исходное положение. Вынимают стержень и замеряют высоту оттисков.

Рис. 4 Приспособление для проверки камеры сжатия цилиндра: 1 – свинцовый кубик: 2 – труба; 3 – фиксатор; 4 – стержеиь; 5 – крышка; 6 – ручка

Рис. 4 Приспособление для проверки камеры сжатия цилиндра: 1 – свинцовый кубик: 2 – труба; 3 – фиксатор; 4 – стержеиь; 5 – крышка; 6 – ручка

В некоторых случаях знание только высоты камеры сжатия недостаточно. Для определения степени сжатия приходится определять объем камеры сжатия. Делается это так. Снимают крышку цилиндра, поршень ставят в ВМТ, солидолом замазывают зазоры между поршнем и втулкой. После постановки крышки на место через отверстие для форсунки из мерного сосуда заливают масло и определяют точно объем камеры сжатия. После этого вскрытый цилиндр протирают.

В случае необходимости высоту камеры сжатия регулируют. В зависимости от конструктивных особенностей двигателя ее можно регулировать, изменяя толщину компрессионной прокладки шатуна или толщину антифрикционного слоя подшипников, протачивая нижнее донышко крышки, уменьшая высоту уплотнительного бурта, изменяя толщину прокладки между тронком и головкой поршня и др.

Проверка и регулировка моментов газораспределения и топливоподачи

Нахождение мертвых точек

Для правильной установки газораспределения и топливоподачи двигателей внутреннего сгорания необходимо знать крайние верхние и крайние нижние положения поршня, т. е. мертвые точки.

Определение ВМТ в цилиндре крейцкопфного двигателя осуществляют в такой последовательности. Устанавливают стрелку на корпусе двигателя над маховиком. Вращением коленчатого вала ставят ориентировочно кривошип данного цилиндра в положение 30—40° до ВМТ. Против стрелки вдоль образующей обода маховика наносят риску. Наносят друг против друга по одной риске на параллели и ползуне. Вращением в том же направлении ставят кривошип в положение 50—60° после ВМТ. Вращая вал в противоположном направлении, чтобы ликвидировать влияние зазоров в подшипниках, ставят кривошип в положение, при котором риски на ползуне и параллели совместятся. Наносят на ободе маховика вторую риску против стрелки. С помощью металлической линейки определяют расстояние между двумя рисками на маховике. Делят найденное расстояние пополам, наносят среднюю риску, которая и будет являться ВМТ. При совмещении средней, риски со стрелкой на корпусе двигателя поршень данного цилиндра окажется в крайнем верхнем положении, т. е. 8 ВМТ.

При определении мертвых точек в тронковых двигателях, чтобы не снимать крышку цилиндров, используют отверстие под форсунку, куда вставляют вертикально укрепленный шток или рейку. Последовательность определения ВМТ в этом случае такова. Вращением коленчатого вала по часовой стрелке устанавливают кривошип примерно под 20—30° до ВМТ. После этого наносят две риски: одну — на ободе маховика — против стрелки, закрепленной на остове, и вторую — на рейке или штоке против острия рейсмуса, установленного на крышке двигателя (или против кромки форсуночного отверстия в крышке цилиндра). Затем кривошип поворачивают в том же направлении и ставят его на 40—50° после ВМТ. Вращением против часовой стрелки выбирают люфты в мотылевом и головном подшипниках и ставят кривошип в положение, когда риска на рейке или штоке станет против острия рейсмуса (или установится против кромки отверстия под форсунку Насос-форсунки с механическим приводом ). В этом положении кривошипа против стрелки, укрепленной на остове двигателя, наносят на ободе маховика вторую риску. Поделив пополам расстояние между двумя рисками на маховике, наносят среднюю между ними риску, которая и будет являться ВМТ данного цилиндра.

Нижняя мертвая точка определяется как диаметрально противоположная верхней. В таком же порядке находят мертвые точки в других цилиндрах.

Градуировка маховика

При регулировках и проверках фаз газораспределения по цилиндрам двигателя отсчет углов поворота от мертвой точки производят по маховику. Для удобства отсчета окружность обода маховика градуируют на 360°.

В практике встречаются и такие двигатели, у которых маховики не градуированы. В этом случае углы поворота кривошипа определяют по длине дуги, измеренной на ободе маховика. Если, например, длина окружности обода маховика составляет 3600 мм, то на каждый градус приходится 10 мм длины наружной окружности маховика

( 3600 м м 360 ° = 10 м м / г р а д . )

. Если для данного двигателя угол опережения впрыска топлива равен 25°, то длина дуги маховика, соответствующая этому углу, будет равна 250 мм. Длину дуги маховика переводят в градусы по формуле

- φ — угол поворота кривошипа от мертвой точки, град;

- l — длина дуги, измеренная по ободу маховика между мертвой точкой и стрелкой, укрепленной на блоке двигателя, мм;

- п — отношение длины окружности к ее диаметру;

- D — диаметр маховика, мм.

Проверка и установка газораспределения

Перед проверкой газораспределения необходимо установить тепловые зазоры между роликами толкателей и цилиндрическими частями кулачковых шайб.

В зависимости от конструкции и размеров двигателя тепловые зазоры в клапанах колеблются от 0,5 до 1 мм. В некоторых двигателях они могут быть и больше, а в двигателях быстроходных и малой мощности могут быть 0,25—0,35 мм. Для выпускных клапанов зазоры примерно на 40% больше, чем для всасывающих и пусковых.

Тепловой зазор устанавливают с помощью щупа, набирая пластинки необходимой толщины. Установку выполняют при положении ролика на цилиндрической части шайбы, т. е. когда кулак находится внизу. В некоторых двигателях удобнее проверять тепловой зазор между роликом и цилиндрической частью шайбы. Если в первом случае для полной посадки ролика на шайбу следует рукой нажимать на плечо рычага, обращенное в сторону распределительного вала, вниз, то при втором варианте, наоборот, штангу следует поднимать, чтобы выбрать зазор между рычагом и торцом штока клапана.

Отрегулировав тепловые зазоры в соответствии с паспортными данными, приступают к проверке фаз газораспределения. При этом необходимо знать (или определить) сторону вращения коленчатого вала двигателя. На маховике должны быть отмечены мертвые точки всех цилиндров.

В соответствии с круговой диаграммой отсчет ведут в градусах поворота кривошипа, определяя угол поворота по маховику. Сначала определяют угол опережения открытия впускного клапана, начиная с первого от маховика цилиндра. Индикаторные краны всех цилиндров должны быть открыты. При такте выпуска, когда поршень идет вверх, а кривошип не дошел до ВМТ, определяют момент набегания ролика на профиль кулака шайбы. Делают это при помощи пластинки щупа толщиной 0,05 мм или, если это возможно, проворачиванием ролйка рукой.

В некоторых конструкциях двигателей удобнее момент набегания ролика на кулак шайбы определять щупом сверху, между регулировочным винтом и торцом штока клапана. Как только щуп зажмет или станет невозможным поворот ролика рукой, вращение коленчатого вала прекращают: наступил момент начала открытия впускного клапана. По делениям на маховике определяют угол опережения открытия впускного клапана; он равен числу градусов, отсчитанных от риски ВМТ до стрелки, установленной на блоке, т. е. углу, на который мотыль не дошел до ВМТ.

Если маховик без градуировки, угол определяют по длине дуги, измеренной от риски ВМТ до стрелки. Вращая коленчатый вал в том же направлении, определяют момент закрытия впускного клапана. Он наступит, когда профиль кулака освободит ролик и щуп можно с небольшим усилием вынуть или под воздействием руки ролик начнет вновь проворачиваться.

Измерив дугу от стрелки до риски НМТ на маховике, определяют угол закрытия впускного клапана. Вращая коленчатый вал в том же направлении, определяют таким образом моменты открытия и закрытия выпускного и пускового клапанов, заносят полученные данные в таблицу и сравнивают результаты с указанными в формуляре.

Отклонение действительных фаз газораспределения от указанных в формуляре для тихоходных дизелей должно быть в пределах от ±2 до ±7°.

Если двигатель реверсивный, то необходимо проверить моменты фаз газораспределения и на задний ход.

Проверка и установка газораспределения выпускных клапанов двухтактных двигателей с прямоточноклапанной продувкой в принципе ничем не отличается от проверки газораспределения четырехтактных двигателей и осуществляется по вышеизложенному методу. При проверке фаз газораспределения двухтактных двигателей с щелевой продувкой снимают крышку цилиндра. Вращая коленчатый вал, следят за движением поршня. Как только торец поршня сравняется с кромкой окна, вращение прекращают и по маховику определяют соответствующий момент выпуска или продувки.

Следует иметь в виду, что наличие масляных зазоров может привести к искажению действительной картины фаз газораспределения. Чтобы исключить влияние зазора, необходимо принимать такое направление вращения коленчатого вала, при котором поршень подходит к верхней кромке окна снизу, т. е. со стороны нижней мертвой точки.

Проверка и установка угла опережения подачи топлива

При проверке и установке угла опережения подачи топлива руководствуются данными формуляра двигателя. Если таковых не окажется, то следует иметь в виду, что для быстроходных двигателей углы опережения подачи принимаются больших значений, для тихоходных — меньших. Для различных бескомпрессорных двигателей углы опережения подачи топлива Процесс топливоподачи находятся в пределах 15—30° (до ВМТ).

Перед проверкой углов опережения следует осмотреть установку топливных шайб на распределительном валу по заводским меткам — это ускорит работу по регулировке.

Как при проверке газораспределения, отсчет углов поворота кривошипа ведут по маховику. Если двигатель реверсивный, направление вращения необходимо согласовать с положением рычага реверса и, следовательно, с распределительным валом.

Проверку угла опережения подачи топлива ведут, как правило, с первого от маховика цилиндра. Для этого снимают форсуночную трубку и на нагнетательный штуцер навинчивают моментоскоп. Проворачиванием коленчатого вала ставят распределительный вал в такое положение, при котором ролик толкателя топливного насоса будет находиться на цилиндрической части шайбы, а плунжер займет свое нижнее положение. Рукоятку управления рейкой топливных насосов ставят на максимальную подачу и прокачивают топливный насос топливом до полного удаления пузырьков воздуха из нагнетательной полости.

Для удобства наблюдения уровень топлива в моментоскопе должен располагаться примерно на середине стеклянной трубочки. В процессе сжатия, когда оба клапана закрыты и из индикаторного крана вытесняется воздух, ведут наблюдение за уровнем топлива в трубочке моментоскопа, медленно вращая коленчатый вал. Как только мениск вздрогнет, вращение прекращают.

Определив на ободе маховика расстояние от риски ВМТ до стрелки и пересчитав его в градусы, сравнивают полученный угол опережения подачи с данным в формуляре двигателя. Если после двукратного повторения разница не превышает ±(1÷1,5°), результат считается вполне удовлетворительным.

В случае недопустимого отклонения от данных формуляра шайбу следует переставить. Для уменьшения угла опережения подачи топлива кулачковую шайбу следует повернуть в сторону, противоположную направлению вращения распределительного вала; для увеличения — в направлении вращения распределительного вала. При этом следует иметь в виду, что в двухтактных двигателях угол поворота кулачковой шайбы равен углу поворота кривошипа, а в четырехтактном — в 2 раза меньше. Если разница между действительным углом опережения и паспортным равна а, то шайбу на распределительном валу четырехтактного двигателя необходимо повернуть на угол, равный 1 /2а .

У многих судовых тихоходных дизелей топливные шайбы переднего и заднего хода смонтированы на специальндй втулке, сидящей на распределительном валу. От осевого смещения они стопорятся нажимной гайкой, а направлении вращения — специальными зубцами, расположенными на дуге окружности торцов фланца самой втулки и кулачковых шайб. Перестановка шайбы на одиц зубец изменяет угол опережения подачи топлива на 3—5°.

Для насосов золотникового типа корректировку угла опережения на 1—2° можно производить регулировочным винтом толкателя с последующей проверкой плунжера по высоте втулки в его крайнем нижнем положении. Корректировка угла опережения с помощью регулировочного винта не допускается. У этих насосов момент подачи совпадает с нижним положением плунжера, и в случае его подъема или опускания регулировочным винтом изменится подача насоса. Пользоваться регулировочным винтом можно только при динамической регулировке этих насосов во время испытания двигателя.

В клапанных насосах с регулировкой в начале подачи, как известно, постоянным является конец подачи, который указывается в формуляре двигателя как угол поворота кривошипа после ВМТ (угол запаздывания). Этот угол можно определить по маховику в момент прихода плунжера в верхнее положение, которое фиксируют с помощью линейного индикатора. Углы опережения подачи топлива на задний ход проверяют по такому же методу, что и на передний. В тех двигателях, у которых реверс осуществляется осевым смещением распределительного вала, блок-шайба имеет удвоенную ширину. В этом случае переставлять шайбу при регулировке угла опережения подачи топлива на задний ход запрещается, чтобы не нарушить выполненную регулировку на передний ход. В случае недопустимой разницы между действительным углом опережения и указанным в формуляре (по причине износа) шайбу следует заменить.

Проверка и установка нулевой подачи топливных насосов на двигателе

Правильность установки нулевой подачи проверяют поочередно в каждом насосе. Для этого у насосов отдают форсуночные трубки. Рукоятку управления ставят на максимальную подачу и прокачивают насосы до полного удаления воздуха. При этом распределительный вал должен быть в таком положении, когда ролик прокачиваемого насоса опускается на цилиндрическую часть шайбы. Продолжая прокачку насоса, рукоятку управления подачи топлива медленно переводят в положение «стоп».

Насос должен прекратить подачу при положении отсечки между первым и вторым делениями. Это делается для того, чтобы при положении отсечки на «нуле» была полная гарантия выключения всех насосов. Если в каком-либо насосе нарушено условие нулевой подачи, то путем индивидуальной регулировки производят разворот плунжера, если этот насос золотникового типа, или изменяют зазор под штоком перепускного клапана в насосах клапанного типа.

После проверки ручного управления переходят к проверке автоматического перевода насосов на нулевую подачу регулятором частоты вращения. Для этого рукоятку управления ставят на максимальную подачу и прокачивают поочередно каждый насос. Затем вручную разводят грузы регулятора примерно до 90% их полного размаха. При этом насос не должен подавать топлива. Потом грузы Тара и упаковка груза сводят примерно до уровня 80% полного размаха. В этом положении насос должен подавать небольшие порции топлива. При сведении грузов в их исходное рабочее положение подача насоса должна быть максимальной. В такой последовательности проверяют перевод регулятором частоты вращения каждого насоса на нулевую подачу.

Испытание и обкатка дизелей на стенде

Двигатели, прошедшие капитальный ремонт, подвергаются испытаниям в цехе или на судне. Для приработки деталей и предварительной проверки качества ремонта прибегают к обкатке двигателя по специальной программе. Обкатку двигателя начинают с малой частоты вращения и постепенно доводят до номинальной, сначала на холостом ходу, а затем под нагрузкой. Во время обкатки на номинальной мощности регулируют двигатель, проверяют правильность распределения мощности по цилиндрам, отсутствие стуков, нагрева и др. Общая длительность обкатки составляет 10—15 ч. После обкатки и регулировки двигателя производят приемочные испытания для ОТК ремонтного предприятия, а также контрольные для Регистра. В соответствующих разделах программы на эти испытания приводят данные о продолжительности испытаний на каждом режиме, перечень обязательных проверок ОТК, а также обязательный объем работ по разборке и осмотру двигателя после испытаний. Контрольные испытания проводят с целью проверки основных параметров и качества сборки двигателя представителем Регистра.

Первый пуск главных дизелей

Отремонтированный дизель тщательно готовят к первому пуску. Первые кратковременные пробные пуски производят сначала только на сжатом воздухе, а затем — на топливе. Если при пробных пусках никаких ненормальностей не обнаружено, начинают обкатку и регулирование.

Перед первым пуском дизеля необходимо: проверить внутренние полости картера. Убедиться, что в них нет посторонних предметов.

- Проверить крепление гаек коренных и шатунных подшипников;

- проверить через форсуночные отверстия, нет ли воды во внутренней полости цилиндров;

- обильно смазать трущиеся части;

- заполнить топливом трубопроводы к топливным насосам. Прокачать вручную каждый топливный насос до полного удаления воздуха из системы;

- очистить и промыть топливные и масляные фильтры; опрессовать водой систему охлаждения и устранить неплотности;

- провернуть вручную при открытых индикаторных кранах коленчатый вал.

Убедиться в легкости его вращения. Если дизель запускается сжатым воздухом на передний и задний ход нормально и никаких неисправностей при этом не обнаружено, значит его можно пускать на топливе. При первых же оборотах дизеля на топливе на слух убедиться, нет ли ненормальных стуков. Если они имеются, немедленно остановить дизель, выяснить причины ненормальных стуков, устранить их и вновь запустить дизель.

Сразу же после пуска дизеля на топливе необходимо:

- отрегулировать посредством ручного управления регулятором частоту вращения дизеля;

- она не должна превышать после пуска 50—60% номинальной;

- проверить и отрегулировать давление масла, охлаждающей воды и топлива;

- проверить работу каждого цилиндра, поочередно приоткрывая на 3—5 с индикаторные краны.