Двигатель автомобиля урал ремонт

Двигатель автомобиля урал ремонт

- чистка от грязи и снятие старой краски;

- замена изношенных кронштейнов рамы на новые;

- приведение рамы в нужную комплектацию согласно требуемой модификации;

- заклепка всех необходимых кронштейнов;

- грунтовка и покраска.

- рама автомобиля не имеет дефектов и изношенных деталей;

- рама автомобиля полностью соответствует требуемой модификации;

- рама автомобиля имеет внешний вид нового агрегата.

СИЛОВОЙ АГРЕГАТ

- полная разборка и выбраковка изношенных деталей с заменой их на новые;

- шлифовка коленчатого вала либо установка нового (коленчатый вал устанавливается не ниже первого ремонта);

- установка новой поршневой группы;

- установка новых уплотнительных прокладок;

- покраска двигателя;

- установка нового стартера, генератора, компрессора, водяного и масленого радиаторов;

- установка новой обвязки двигателя;

- установка нового глушителя выхлопа в сборе с трубами.

Возможна замена силовых агрегатов двигателями ЯМЗ-236 и ЯМЗ-238 (с капремонта или новые). По желанию Заказчика возможна установка нового предпускового подогревателя двигателя (ПЖД).

Результат ремонта:

- силовой агрегат получает новый эксплуатационный ресурс;

- силовой агрегат имеет внешний вид нового двигателя.

ХОДОВАЯ ЧАСТЬ

- полная разборка, чистка;

- установка новых вкладышей, пружин, обоймы пружин, уплотнительных колец и пыльников;

- замена подшипников, уплотнительных и регулировочных прокладок, втулок, шайб, манжет и крепежных деталей;

- регулировка заново восстановленных агрегатов согласно нормам завода изготовителя с последующей обкаткой на специализированных стендах;

- установка новых передних рессор, ушек рессор, новых стремянок;

- установка новых задних усиленных рессор, ушек рессор, новых усиленных стремянок;

- установка новых втулок балансира, манжет, уплотнительных прокладок и колец;

- установка новых амортизаторов;

- грунтовка и покраска.

- агрегаты получают новый эксплуатационный ресурс;

- агрегаты по всем характеристикам ничем не уступают новым.

КАБИНА И ОПЕРЕНИЕ

- полная разборка, чистка и снятие старой краски;

- замена дефектных частей кабины либо кузовные работы (правка, шпатлевка);

- при необходимости замена каркаса кабины на новый либо б/у в отличном состоянии;

- грунтовка, покраска и сушка в сушильной камере каркаса кабины;

- установка новой обшивки кабины;

- установка новых сидений водителя и пассажиров;

- установка новой приборной панели;

- установка новых приборов электрической части, новая проводка;

- установка нового оперения либо б/у в отличном состоянии;

- грунтовка, покраска и сушка в сушильной камере.

- кабина автомобиля не имеет дефектов и изношенных деталей;

- кабина автомобиля по комфорту ничем не уступает новой кабине;

- кабина автомобиля имеет внешний вид совершенно новой кабины;

- совершенно новое оперение автомобиля.

ТРАНСМИССИЯ (РАЗДАТОЧНАЯ КОРОБКА)

- полная разборка всех узлов;

- дефектовка и замена выбракованных рабочих шестерней, валов, корпусов;

- установка новых подшипников, уплотнительных и регулировочных прокладок, втулок, шайб, манжет и крепежных деталей;

- регулировка заново восстановленных агрегатов согласно нормам завода изготовителя с последующей обкаткой на специализированных стендах;

- грунтовка и покраска всех агрегатов.

- агрегаты получают новый эксплуатационный ресурс;

- агрегаты по всем характеристикам ничем не уступают новым.

РУЛЕВОЕ УПРАВЛЕНИЕ

- установка нового рулевого механизма;

- установка нового гидроусилителя руля;

- установка нового насоса гидроусилителя;

- установка нового вала рулевого управления.

Результат ремонта:

- совершенно новое рулевое управление.

ТОРМОЗНАЯ СИСТЕМА

- установка новых тормозных кранов и клапанов;

- установка новых пневмогидроусилителей с главными тормозными цилиндрами;

- установка новых рабочих тормозных цилиндров;

- установка новых тормозных колодок;

- установка новых тормозных пневмогидромагистралей.

Результат ремонта:

• совершенно новая тормозная система.

В завершение работ автомобиль комплектуется следующим:

- комплект новых автошин с держателем запасного колеса (ДЗК);

- новые аккумуляторные батареи;

- новые световые приборы;

- новый передний буфер;

- новый предпусковой подогреватель двигателя (ПЖД);

Возможна комплектация автомобиля по желанию Заказчика. Дополнительно устанавливаются:

- автономные отопители кабины и подогреватели двигателя производства: Webasto, Eberspecher, ШААЗ;

- тяговая лебедка (возможно установка как спереди, так и сзади автомобиля);

- дополнительные коробки отбора мощности КДОМ, КЗОМ;

- дополнительные топливные баки;

- утепление кабины водителя;

- спальное место;

- комфортные сиденья водителя и пассажиров (материал по заказу);

- сигнальные маячковые устройства.

На готовые автомобили, прошедшие полный капитальный ремонт, устанавливаются силовые агрегаты ЯМЗ-236, ЯМЗ-238 как прошедшие капитальный ремонт, так и новые. Возможна установка силового агрегата другой модификации по желанию Заказчика.

Гарантия на автомобиль после капремонта 3 мес. или 10 000 км!

75% запчастей новые: колеса, электрика, кабина, резиновые изделия и трубки, втулки, манжеты, уплотнители, сальники, прокладки, аккумуляторы, световые приборы, предпусковой подогреватель двигателя, подшипники,крестовины,некоторые шестрени, рессоры, стремянки, амортизаторы, гидроусилитель, насос гидроусилителя, вала рулевого управления, тормозные краны и клапаны, усилители с цилиндрами, тормозные бинокли, колодки, ДЗК и т.д.

Услуги по ремонту агрегатов и автомобилей Урал.

Капитальный ремонт техники. Автосервис.

Автомобили Урал после капремонта в наличии и под заказ.

Наше предприятие производит все виды ремонта агрегатов и а/м Урал, в т.ч. полный капитальный ремонт с заменой рамы, кабины, агрегатов и т. д., а также переоборудование автомобилей Урал. Предлагаем автомобили Урал любой модификации, новые и после капремонта, в наличии и под заказ. Изготовление качественных автомобилей в кратчайшие сроки. Форма оплаты: наличный и безналичный расчет, обмен на легковой автомобиль, взаимозачет на лесопиломатериал.

Всегда в наличии полный спектр запасных частей высокого качества для автомобилей Урал. Оперативная доставка по всей территории РФ и Казахстана любым видом транспорта наиболее удобным способом для Заказчика.

Наша организация реализует спецтехнику на шасси «Урал»

Реализуемые автомобили находятся в идеальном состоянии: каждое шасси прошло полную ревизию всех узлов и агрегатов. Эксплуатационные ресурсы соответствуют ресурсам нового автомобиля. На все машины распространяется гарантия 12 месяцев. Отгрузка осуществляется во все регионы России.

Помимо широкого выбора стандартной и специализированной автотехники, наша компания готова предложить вам переоборудование и модернизацию автомобилей по заказу клиента. На нашей базе работает станция техобслуживания, на которой квалифицированные специалисты предоставляют высококачественные услуги по ремонту и диагностике грузовой автотехники. Для всей линии спецтехники мы обеспечиваем поставку запасных частей.

Хорош ли двс с мотоцикла урал. Тюнинг двигателя мотоцикла Урал: подробная информация

[sc:ads1]

Система охлаждения мотоцикла предназначена для защиты двигателя от перегрева, в результате чего может произойти его разрушение, выход из строя или заклинивание. Традиционно, производители мотоциклов стремятся искусственно сдерживать температуру рабочего двигателя в пределах от 75 до 90 градусов. Эти величины являются оптимальными для продолжения срока службы трущихся деталей, которых внутри двигателя моет быть более 3 000.

Существует несколько видов систем охлаждения, отличающихся принципиально по схеме отвода излишней тепловой энергии. Это воздушное и водяное охлаждение мотоцикла.

Тюнинг головок двигателя

Через каналы головок двигателя наполняются цилиндры топливной смесью, и происходит освобождение от выхлопных газов. Чем эффективнее происходит наполнение цилиндров и легче выходят отработавшие газы, тем больше мощность мотора. Для тюнинга головок двигателя Урал потребуется извлечь клапана. Диаметр родных клапанов Урала всего 38мм впускной и 35мм выпускной, что сказывается на задушенности двигателя. Вместе с клапанами нужно выпрессовать старые сёдла клапанов и направляющие. Посадочные места под сёдла следует расточить под размер Днепровских сёдел. Новые увеличенные сёдла позволят установить клапана большего диаметра 40мм впускной и 38мм выпускной от Днепра. Самой лучшей альтернативой Днепровских клапанов будут клапана от Ауди. Качество автомобильных запчастей на порядок выше, а так же благодаря фиксации сухарями нового типа можно значительно поднять ресурс головок. Направляющие клапанов рекомендуем использовать бронзовые от Ваз 2101-2107.

Благодаря внутренним насечкам улучшатся смазка стержня клапана. Перемещение клапанов в них самое эффективное с минимальными потерями на трение, а срок службы гораздо выше. Бронза отлично отводит тепло от клапана, что положительно скажется на стабильности клапанных зазоров.

Важно знать: при выборе клапанов не нарвитесь на подделку. Выпускные клапана, выполненные из жаропрочной стали не должны примагничиваться магнитом. Бронзовые направляющие так же не магнитятся.

Учтите, что зазор между направляющей и стержнем клапана необходим от 0,04 до 0,06мм. Клапан должен свободно ходить во втулке, при этом не болтаться в ней. Кстати, хотим отметить, что автомобильные направляющие имеют посадочное место под маслосъемный колпачок. Крайне не рекомендуем устанавливать его, так как смазка происходит разбрызгиванием масла, а не под давлением как в автомобилях. После установки новых направляющих клапанов обратите внимание на прирезку сёдел клапанов. Необходима прирезка седла по трем фаскам: 60,30 и 45 градусов из которых 45 градусов — рабочая, которая соприкасается с тарелкой клапана, обеспечивая плотное прилегание. Так же придется заменить стандартные пружины клапанов на автомобильные от Ваз 2108. Они несколько жестче родных, и способны обеспечить четкую работу клапанов на высоких оборотах. Но учтите, что с такими пружинами распредвал подвержены ускоренному износу — тюнинг двигателя мотоцикла требует жертв. Окончательная процедура тюнинга головок — это расточка впускного и выпускного канала шарошкой на пару милиметров больше в диаметре. Вместе с этим удастся избавиться от наплывов литья и обеспечить лучшее дыхание двигателя. Выпускной канал следует заполировать до зеркала, а впускной оставить матовым слегка шершавым, для исключения конденсации топлива на стенках. После тюнинга головок не забудьте продуть все каналы и трудно доступные места сжатым воздухом, а новые клапана притереть. Притирку необходимо делать вручную, двухкомпонентной притрочной пастой. Ни в коем случае не используйте дрель. На обратный конец стержня клапана в натяг одевается шланг, таким образом ладонями вращая клапан добейтесь получения матового пояска на седле и тарелке клапана толщиной 1,2-1,6мм. Проверьте герметичность клапана залив керасин в каналы на 1-2 мин.

Слабые места двигателя ИМЗ-8.103-10 (ИМЗ-8.103-30, М-67-36) мотоцикла Урал

- Ножной стартер (кикстартер);

- Тросики газа и сцепления;

- Генератор;

- Карбюраторы;

- Головки цилиндров;

- Задняя передача (коробка передач).

Более детально о слабых местах мотора …

Ножной стартер двигателя ИМЗ-8.103-10 является слабым местом по причине проскальзывания собачки. Неисправность устраняется после демонтажа коробки передач и ее разборки с перестановкой собачки другой стороной или ее заменой. У меня имеется предположение, что металл собачки с заниженной твердостью. С другой стороны, если собачку сделать тверже, то будет выходить из строя шестерня. Нужно выбирать золотую середину.

Тросики приводов управления сцеплением и подачи топлива, являются слабым местом по причине короткого срока использования. Сказать по простому они рвутся, а перед этим растягиваются, что вызывает необходимость производить регулировки синхронности подачи топливной смеси, а также сцепление.

Генератор долго «не ходит».

В поплавки попадает бензин, после чего заливает бензином цилиндр. Кроме того, карбюраторы не подобраны к данным двигателям, половина топлива вылетает на ветер, что не экономично. Было бы не плохо, чтобы на двигатель ставился один карбюратор вместо двух.

Нельзя перетягивать свечи на головках, резьбы срываются довольно легко. Перегревать двигатель нельзя, на головках результат будет хорошо виден, вытягиваются шпильки, ведет посадочную плоскость головок. Если же не получилось избежать срыв резьбы под свечу зажигания, обратитесь к знакомому токарю он будет рад за скромную плату её отремонтировать и установить стальную резьбовую втулку. Тоже самое могу порекомендовать при износе сёдел и фасок клапанов. Гораздо дешевле отремонтировать головки, чем покупать новые, хорошему токарю это сделать, как раз плюнуть.

Задняя передача (коробка передач)

Задняя передача долго не работает из-за быстрого износа шестерни задней передачи в коробке передач.

Тюнинг распредвала

К данной модификации нужен очень обдуманный подход, как правило новая форма кулачков создается опытным путём и может не оправдать ваши ожидания. Полностью реализовать возможности тюнингованных головок цилиндров поможет широкофазный распредвал. Для умеренного тюнинга можно просто поставить его от Урала модели М 67-36. На фото ниже представлен слева широкофазный вал, справа обычный.

Если же хотите добиться от двигателя максимума, то возможно увеличить профиль кулачков стандартного вала. Это можно сделать путем наваривания металла аргоновой сваркой. За счет увеличения ширины и высоты кулачков на пару милиметров, можно добиться смещения крутящего момента в область высоких оборотов и повышения мощности так же за счет увеличения оборотов от фаз газораспределения. Учитывайте тот факт, что такой двигатель потеряет в тяге на низких оборотах и возможно даже будет глохнуть на холостых. Для этой модификации рекомендуем найти мастерскую или завод на котором возможна правильная обработка профиля кулачков с последующей цементацией. Затем, важно убедиться в ровной геометрии вала, велика вероятность что вал могло повести от резкого перепада температуры, кривизна проверяется индикатором часового типа опытным токарем.

Модификации Урал 4320:

- Урал 4320 – шасси с базовой металлической кабиной грузоподъемностью 7000-9000 кг;

- Урал 4320-19 – длиннобазное шасси грузоподъемностью 12000 кг;

- Урал 43203 – шасси с усиленной передней подвеской;

- Урал 43204 – шасси с увеличенной грузоподъемностью;

- Урал 44202 – седельный тягач;

- Урал 43206 – шасси с колесной формулой 4 на 4.

Для авто автомобиль Урал 4320 остается базовой моделью. Данный грузовик отличается высокой практичностью и спроектирован специально для нужд армии. Основная сфера его применения – вооруженные силы. Однако машина также используются и в коммунальной сфере, лесном хозяйстве, строительстве, в горнодобывающей сфере и в коммерческом сегменте. Здесь она востребована как автомобиль повышенной проходимости, применяемый для перевозки людей и оборудования.

Цилиндры и поршни

Одни из самых главных частей в двигателе это поршни. Они принимают на себя огромную нагрузку от расширяющихся газов и температуру. Стандартные поршни низкого качества плохо выдерживают нагрузки, зачастую имеют разный вес, а поршневые кольца не могут обеспечить высокую компрессию ввиду устаревшей конструкции, это существенно сказывается на мощности, а так же массивность и количество колец сильно утяжеляют поршень, что не даёт мотору крутиться. Рекомендуется устанавливать кованные поршни с импортными кольцами. Хорошим решением будет установка кованых поршней от мотоцикла Урал Волк, они имеют выпуклую поверхность, которая позволит поднять степень сжатия и существенно прибавить в мощности двигателя.

Что касается цилиндров, то их предпочтительнее заменить на алюминиевые с чугунной гильзой. Теплопроводность алюминия гораздо выше, эффективный отвод тепла обеспечен. Значительным усовершенствованием цилиндров является перегильзовка. Стандартный внутренний диаметр гильзы цилиндра составляет 78мм и если объем штатного двигателя в 650 кубов вас не устраивает, путем замены родных гильз цилиндра гильзами от Москвича 412 с внутренним диаметром 82мм удастся существенно увеличить объем и соответственно мощность. Соответственно под новый диаметр подберите поршни.

Для борьбы с перегревом будет полезна система охлаждения в виде установки масляного радиатора и путём принудительного разбрызгивания масла на донышки поршней. Для подсоединения масляного радиатора нужен дополнительный масляный насос, так как один стандартный очень слабый. Для прогонки масла через радиатор желательно установить масляный насос от мотоцикла Днепр. Привод второго насоса сделайте через переходник от штатного ураловского. Чтобы дополнительный насос уместился в картере, необходим увеличенный поддон, который так же положительно скажется на охлаждении. За счет некоторого увеличения количества масла в системе удастся распределить тепловую нагрузку, а новый поддон из алюминия — ещё лучше отводит тепло.

Подсоединив к новому маслонасосу масляную магистраль из медной или стальной капиллярной трубки, которая сначала должна пройти в радиатор, затем из него охлажденное масло должно попасть на внутреннюю часть поршней. Для этого магистраль с радиатора входит обратно в картер, раздваивается таким образом, чтобы подача масла была направлена на днище поршня изнутри. Масляный радиатор можно приобрести на разборке японских мотоциклов, а так же отлично подойдет радиатор АКПП нужного вам размера от любого автомобиля.

ВОЗДУШНАЯ СИСТЕМА ОХЛАЖДЕНИЯ СИЛОВОГО ТРАНСФОРМАТОРА

Естественное охлаждение трансформаторного оборудования воздухом производится путем его конвекции и неполной передачи тепловой энергии окружающей атмосфере. Подобные трансформаторы называются «сухими» и имеют несколько типов исполнения кожуха со своей маркировкой:

- открытое (С),

- защищенное (СЗ),

- герметизированное (СГ).

Помимо естественного воздушного охлаждения возможна также принудительная система охлаждения сухих трансформаторов.

Данная технология работает посредством дутья воздуха вентиляторами и имеет обозначение СД. Такие аппараты устанавливаются в тех жилых и промышленных помещениях, где использование масляных образцов запрещено из-за горючести охладителя.

Класс термостойкости изоляции напрямую влияет на допустимую разницу между температурой обмотки трансформатора и температурой окружающего охладителя. Это значение установлено ГОСТом 11677-85 и соответствует следующей таблице:

| Класс термостойкости | Превышение температуры |

| А | 60 о C |

| В | 75 о C |

| С | 80 о C |

| F | 100 о C |

| H | 125 о C |

Осуществляемая воздухом система охлаждения силового трансформатора малоэффективна и применяется для трансформаторного оборудования малой и средней мощности – до 1600 кВ*А при номинальном напряжении до 15 кВ, а также при постоянной пониженной температуре или на временных площадках.

Однако для создания изоляции повышенной термостойкости все чаще стали применяться кремнийорганические (эпоксидные) компаунды. Эта технология позволяет выпускать сухие силовые трансформаторы с номинальной мощностью до 15МВ*А при том же напряжении.

При соответствующем обосновании такое оборудование может эксплуатироваться на электростанциях.

Карбюраторы и зажигание

Тюнинг двигателя мотоцикла урал затрагивает все системы двигателя, в том числе зажигание и карбюраторы. Рекомендуется прочесть информацию: как правильно происходит . Стандартное зажигание настолько устаревшее, что не годится даже для повседневной езды, не говоря уже о большем. Желательна установка микропроцессорного зажигания с возможностью автоматического угла опережения. вам поможет эта статья. В идеальном случае будет установка такого зажигания с программируемым контроллером с возможностью корректировки прошивки. В таких системах зажигания есть ещё одна полезная особенность — отсечка по оборотам. Позволит не перекрутить сильно форсированный двигатель. Ну а для максимальной силы искры в совокупности с новым зажиганием можно применить катушку от Оки или Газели. Обязательны фирменные высоковольтные провода с силиконовой изоляцией и внутренним сопротивлением, например фирмы Teslaот Ваз 2108. Они обеспечат бесперебойную искру в любую погоду и исключат вероятность пробоя искры на массу. Что касается карбюраторов, то тут потребуется установка японских вакуумных карбюраторов с диаметром диффузоров от 32 до 36мм с последующим подбором жиклеров, синхронизацией и настройкой с газоанализатором. Очень желательна настройка на динамометрическом стенде, где можно проверить разные настройки и углы опережения зажигания и добиться максимума от тюнинга мотоцикла!

Аналоги

К аналогам автомобиля Урал 4320 можно отнести модели КАМАЗ-4310, ЗИЛ-131 и КрАЗ-255Б.

КОНСТРУКЦИЯ ДВИГАТЕЛЕЙ МОТОЦИКЛОВ «УРАЛ», «ДНЕПР» — ЧАСТЬ 1

Двигатели всех моделей мотоциклов тяжелого класса «Днепр» и «Урал» имеют одинаковую конструктивную схему (рис. 2.2 — 2.10). Они Двухцилиндровые, четырехтактные, карбюраторные, с воздушным охлаждением и с оппозитным (расположенным в одной плоскости навстречу друг другу) размещением цилиндров в горизонтальной плоскости. Такая компоновка обеспечивает высокое уравновешивание кривошипно-шатунного механизма и хорошие условия охлаждения двигателя.

Рис. 2.2. Двигатель МТ10-32 (горизонтальный разрез): 1 — крышка головки цилиндра; 2 -прокладка; 3 — головка правого цилиндра с клапанами; 4 — прокладка головки цилиндра; 5 — правый карбюратор; 6 -цилиндр; 7 — пробка заливного отверстия; 8 — пробка резиновая; 9 — кожух штанги; 10 — левый карбюратор; 11 — прокладка карбюратора; 12 — головка левого цилиндра с клапанами; 13 — свеча зажигания; 14 — прокладка генератора; 15 — датчик аварийного давления масла; 16 — поршень с кольцами и пальцами; 17 — стопорное кольцо поршневого пальца; 18 -впускной клапан; 19 — гайка крепления выпускной трубы; 20 — наконечник стержня клапана; 21 -правое коромысло; 22 — выпускной клапан; 23 — регулировочный болт; 24 — контргайка; 25 -нижняя тарелка; 26 — внешняя пружина клапана; 27 — внутренняя пружина клапана; 28 — верхняя тарелка; 29 — левое коромысло; 30 — сухарик

Рис. 2.3. Двигатель МТ10-32 (поперечный разрез): 1 — штанга; 2 — уплотнительная муфта; 3 — картер двигателя; 4 — толкатель; 5 — трубка вывода сапуна; 6 — специальная гайка; 7 — провод высокого напряжения; В — прокладка цилиндра; 9 — коленчатый вал с шатунами; 10 — поддон; 11 — прокладка поддона, 12 — дренажная трубка; 13 — маслосъемное кольцо; 14 — компрессорное кольцо; 15 -поршень; 16 — поршневой палец; 17 — стопорное кольцо; 18 — пружина; 19 — направляющая толкателя; 20 — толкатель

Рис. 2.4. Двигатель МТ10-32 (вертикальный разрез): 1 — шестерня привода маслонасоса; 2 — корпус переднего подшипника с маслонасосом; 3 — экран центрифуги; 4 — ведущая шестерня распределителя; 5 — прокладка; 6 — шайба центрифуги; 7 — уплотнительное кольцо; 8 — прокладка шайбы центрифуги; 9 — корпус центрифуги; 10 — крышка центрифуги; 11 — уплотнительное кольцо; 12 — держатель крышки прерывателя с планкой; 13 — прерыватель; 14 — гайка крепления крышки; 15 — сапун; 16 — стопорное кольцо; 17 — катушка зажигания; 18 — передняя крышка картера; 19 -передний подшипник распределительного вала; 20 — вал распределительный с шестерней; 21 -генератор с шестерней; 22 — маховик с пальцами сцепления; 23 — задний подшипник распределительного вала; 24 — сальник коленчатого вала; 25 — нажимной ведущий диск сцепления; 26 — ведомый диск сцепления; 27 — замыкающая шайба маховика; 28 — сегментная шпонка маховика; 29 — болт крепления маховика; 30 — задний подшипник коленчатого вала; 31 — ведущий упорный диск сцепления; 32 — промежуточный ведущий диск сцепления; 33 — прокладка поддона; 34 — сливная пробка; 35 — пружина сцепления; 36 — маслоприемник; 37 — маслосборная трубка; 38 -прокладка; 39 — передний подшипник коленчатого вала; 40 — крышка распределительной коробки; 41 — шплинт; 42 — пробка; 43 — пружина; 44 — шарик

Рис. 2.5. Двигатель МТ801 (поперечный разрез): 1 — крышка головки; 2 — ось коромысла; 3 -прокладка; 4 — левая головка цилиндра; 5 — штанга; 6 — кожух штанги; 7 — уплотнительный колпак; 8 — толкатель; 9 — распределительный вал; 10 — болт крепления хомута генератора; 11 -хомут генератора; 12 — генератор; 13 — трубка вывода сапуна; 14 — коленчатый вал; 15 — картер двигателя; 16 — гайка крепления головки цилиндра; 17 — провод высокого напряжения; 18 -наконечник свечи; 19 — правая головка цилиндра; 20 — прокладка цилиндра; 21 — болт шатуна; 22 — крышка шатуна; 23 — вкладыш шатуна; 24 — прокладка поддона; 25 — поддон; 26 — гайка болта шатуна; 27 — шплинт; 28 — прокладка дренажной трубки; 29 — дренажная трубка; 30 -шатун; 31 — цилиндр; 32 — маслосъемное кольцо; 33 — компрессионное кольцо; 34 — прокладка головки цилиндра; 35 — поршневой палец; 36 — поршень; 37 — втулка; 38 — гайка крепления крышки головки

Рис. 2.6. Двигатель МТ801 (продольный разрез): 1 — передняя крышка картера; 2 — прерыватель-распределитель; 3 — сальник распределительного вала; 4 — сапун; 5 — шестерня распределительного вала; 6 — бумажная прокладка; 7 — уплотнительная прокладка генератора; 8 — передний подшипник распределительного вала; 9 — задний подшипник распределительного вала; 10 — упор генератора; 11 — маховик; 12 — винт крепления упорного диска сцепления; 13 — шпилька крепления коробки передач; 14 — ведомый диск сцепления; 15 — промежуточный ведущий диск сцепления; 16 — ведомый диск сцепления; 17 — нажимной ведущий диск сцепления; 18 — болт крепления маховика; 19 -замочная шайба; 20 — маслоотражательная шайба; 21 — сальник коленчатого вала; 22 — задний подшипник коленчатого вала; 23 — сливная пробка; 24 — прокладка; 25 — пружина сцепления; 26 -пружина редукционного клапана; 27 — редукционный клапан; 28 — маслоприемник; 29 -маслозаборная трубка; 30 — гайка крепления трубки; 31 — корпус маслонасоса; 32 — ведомая шестерня масло-насоса; 33 — прокладка корпуса маслонасоса; 34 — крышка корпуса маслонасоса; 35 — ведущая шестерня маслонасоса; 36 — корпус переднего подшипника; 37 — шестерня привода маслонасоса; 38 — передний подшипник коленчатого вала; 39 — экран центрифуги; 40 — ведущая шестерня распределения; 41 — крышка центрифуги; 42 — корпус центрифуги; 43 — крышка распределительной коробки

Рис. 2.7. Двигатель МТ801 (горизонтальный разрез): 1 — датчик аварийного давления масла; 2 -гайка крепления выпускной трубы; 3 — уплотнительное кольцо; 4 — уплотнительное разрезное кольцо; 5 — седло клапана; 6 — клапан; 7 — направляющая клапана; 8 — наружная пружина клапана; 9 — внутренняя пружина клапана; 10 — верхняя тарелка; 11 — сухарь; 12 — коромысло; 13 — контргайка; 14 — регулировочный болт; 15 — нижняя тарелка; 16 — прокладка; 17 — прокладка карбюратора; 18 — карбюратор

Рис. 2.8. Двигатель К-750М (поперечный разрез): 1 — головка цилиндра; 2 — свеча зажигания; 3 -цилиндр; 4 — винт крышки; 5 — крышка клапанной коробки; 6 — прокладка; 7 — хомут генератора; 8 -толкатель; 9 — направляющая толкателя; 10 — болт регулирования толкателя с контргайкой; 11 -нижняя тарелка клапана; 12 — сухарик; 13 — клапан; 14 — пружина клапана; 15 — верхняя тарелка клапана; 16 — уплотнительная прокладка; 17 — болт крепления головки цилиндра; 18 — прокладка головки цилиндра; 19 — поршень; 20 — компрессорное кольцо поршня; 21 — маслосъемное кольцо поршня; 22 — палец поршня; 23 — втулка малой головки шатуна; 24 — шатун; 25 — прокладка цилиндра; 26 — грубка масляной магистрали; 27 — подшипник нижней головки шатуна; 28 — вентиляционная труба сапуна

Рис. 2.9. Двигатель К-750 (продольный разрез): 1 — коленчатый вал; 2 — замочная шайба; 3 — болт крепления маховика; 4 — маховик; 5 — упор генератора; 6 — маслоуловитель; 7 — распределительный вал; 8 — подшипник распределительного вала; 9 — крышка распределитель нон коробки; 10 -генератор; 11 — шестерня генератора; 12 — прокладка генератора; 13 — шестерня распределительного вала; 14 — сапун; 15 — передняя крышка картера; 16 — сальник; 17 — шестерня коленчатого вала; 18 крышка корпуса подшипника; 19 — корпус подшипника; 20 — уплотнительная прокладка; 21 — картер; 22 — прокладка поддона; 23 — корпус заднего подшипника коленчатого вала; 24 -прокладка; 25 — сальник; 26 — прокладка; 27 — пробка сливного отверстия; 28 — крышка корпуса масляного насоса; 29 — шестерня масляного насоса; 30 — поддон; 31 — фильтр масляного насоса; 32 -корпус масляного насоса; 33 — прокладка корпуса масляного насоса; 34 — муфта соединительная; 35 — прокладка; 36 — пробка заливного отверстия с мерным стержнем; 37 — соединительная штанга; 38 — втулка шестерни привода масляною насоса; 39 — шестерня привода масляною насоса; 40 — пробка

Для таких грузовиков повышенной проходимости, как «Урал», двигатель имеет определяющее значение. Он должен устойчиво «тянуть» на повышенных оборотах и как можно меньше ломаться в пути, поскольку отремонтировать серьезную неисправность агрегата в пути, мягко говоря, проблематично. И «движки» производства ЯМЗ, которыми сейчас комплектуются «Уралы», этим требованиям полностью соответствуют.

Серийный выпуск грузовиков «Урал» начался в 1975 году. Изначально этот транспорт повышенной проходимости комплектовался дизельными двигателями ЯМЗ-236 и ЯМЗ-238, однако впоследствии производитель отдавал предпочтение четырехтактным 8-цилиндовым моторам КАМАЗ-740. «Гегемония» Камского автомобильного завода закончилась в 1993 году, когда на предприятии случился пожар, и базовые модели «Уралов» вновь стали оснащаться V-образными ярославскими моделями 236 и 238, как с турбонаддувом, так и без него. Водители характеризуют эти «сердца» автомобилей как супернадежные и ремонтопригодные, однако ввиду конструкционных особенностей и мощностных характеристик отдают предпочтение

Статья опубликована 26.04.2015 02:05 Последняя правка произведена 05.08.2015 16:03

Урал-4320 — грузовой автомобиль повышенной проходимости двойного назначения с колёсной формулой 6×6, производящийся на Уральском автомобильном заводе в Миассе (Россия), в том числе и для использования в вооружённых силах в семействе унифицированных армейских автомобилей «Суша» до 1998 года. Благодаря хорошей унификации большинство запчастей для грузовиков были взаимствованы с предыдущих моделей.

Урал-4320 был разработан для транспортировки грузов, людей и трейлеров на всех типах дорог. Обладает значительными преимуществами по сравнению с аналогичными автомобилями: он легко преодолевает заболоченные участки, брод до 1,5 м, канавы до 2 м, рвы, подъёмы до 60 ‰. На 1986 год выпущено более миллиона грузовиков. На сегодняшний день производится «Урал» с дизельным 230/300-сильным двигателем (Евро-2).

Дополнительные доработки двигателя

Помимо вышеперечисленных способов урал есть ещё несколько секретов. На двигатель Урал возможно установить коленчатый вал от К 750 который увеличит ход цилиндров до 78мм.

Таким образом, можно существенно увеличить рабочий объем двигателя Урал. Найти его достаточно трудно, но оно того стоит. Ещё одной проблемой мотоцикла является тугая реакция на ручку газа и медленный набор оборотов. Виной тому слишком тяжелый маховик, вес которого рассчитан на езду с коляской и для перевозки тяжестей.

Согласно чертежу возможно уменьшить его вес на пару килограммов. За счет снижения веса инерция коленчатого вала уменьшится, а динамика разгона ощутимо возрастет. Для полной реализации мощности на дороге шестерни редуктора подлежат замене на 9 или 10 пару. В заключение хотим отметить, что тюнинг двигателя мотоцикла Урал оправдывает себя лишь в гоночных целях, для повседневного использования такой мотор будет иметь небольшой ресурс и существенный расход топлива.

В свое время детище ирбитского завода пользовалось огромным спросом. Отличный помощник в сельском хозяйстве и служащий превосходной альтернативой автомобилю, Урал имел возможность передвигаться по любому дорожному покрытию. В данный момент завод прекратил производство мотоциклов. Произошло это по причине банального экономического спада. В последние десятилетия сборка двигателя мотоцикла Урал стала аналогом немецкого BMW-R71, как и упрямого конкурента Днепра.

Двигатель мотоцикла Урал, технические характеристики которого вполне могут конкурировать с мотоциклами нового поколения, подвергается сильному износу. Поэтому часто владельцам приходится самостоятельно перебирать все детали и производить их замену.

Советский байк считается тяжелым мотоциклом, предназначенным для сельских работ и перевозки грузов. При этом он обладает сравнительно небольшими, но достаточными показателями. Двигатель мотоцикла Урал на модели Соло, выдает 40 лошадиных сил

. А при форсировке можно добиться 55 л.с. Максимальная скорость байка составляет 110 км/ч. Для такой мощности это довольно скромный показатель, потому как на скорость сильно влияет масса мотоцикла. Тем не менее, набор скорости происходит быстро и динамика байка очень приятна для водителя.

Объем двигателя мотоцикла Урал составляет 745 см. куб., что делает его одним из самых больших в российском производстве. При этом крутящий момент достигает порядка 4000 об/мин

. Такие двигатели характерны для моторов с КПП, нежели для оппозитных.

Описание

Двигатель мотоцикла Урал – двухцилиндровый четырехтактный силовой агрегат с воздушным охлаждением. Он оснащен электронной системой впрыска (инжектор) топлива, разработанной инженерной компанией ElectroJet Inc.

Основным силовым элементом корпуса мотора служит картер. Конструктивно он состоит из:

- собственно картера;

- крышки распределительной коробки;

- корпусов переднего и заднего подшипников;

- поддона;

- передней крышки.

Отливают картер из высокопрочного алюминиевого сплава. Из него же изготавливают поршни и крышку распределительной коробки. Цилиндры, которые устанавливаются в картер, отливают из специального чугуна, имеющего повышенную прочность. Их внутренние поверхности перед установкой хонингуют, доводя чистоту поверхности практически до «состояния зеркала». Материалы, из которых изготавливают поршни и цилиндры при работе образуют неплохую антифрикционную пару, не подверженную сильному износу.

Кроме деталей цилиндро-поршневой группы внутри картера и на его наружных стенках устанавливаются кривошипно-шатунный механизм, механизм газораспределения и др. При этом:

- распределительный вал устанавливают в верхней части картера на подшипниковых опорах, а толкатели располагаются с его двух сторон;

- крышка распределительной коробки крепится к передней стенке;

- маслозаливная горловина с пробкой, оснащенной щупом, располагается на левой стенке;

- коленчатый вал устанавливается на коренных подшипниках, установленных в стенках;

- снизу картер закрывается специальным стальным поддоном, который используется в качестве резервуара с моторным маслом.

Собранный двигатель устанавливается на раму мотоцикла и крепится к ней двумя шпильками.

Особенности

У некоторых моделей тормоза оснащены гидроприводом. Она расположена в задней части колеса на ступице и обеспечивает уверенное торможение даже на большой скорости. Стиль байка подстроен под военное время, особенно сильно этим отличаются зеркала и топливный бак.

Двигатель Урала, мотоцикла, характеристики которого не отличаются одной лишь мощностью, имеет ряд преимуществ. Хорошая проходимость за счет соизмеримой с массой силой, позволяет без труда передвигаться по рыхлому или даже мокрому грунту. Поэтому движение в лесных массивах не составит труда. Более того, ирбитский завод обеспечил отличную устойчивость к климатическим условиям. Мотор заводится даже при -30 градусах. Однако в жаркую погоду при длительной работе может возникнуть перегрев. На такие случаи мотолюбители устанавливают принудительное охлаждение двигателя мотоцикла.

МАСЛЯНАЯ СИСТЕМА ОХЛАЖДЕНИЯ ТРАНСФОРМАТОРОВ

Данная технология распространена в нашей стране в силу надежности, приемлемого срока эксплуатации и относительной дешевизны. Маслонаполненные трансформаторы без дутья воздуха и с естественной конвекцией масла применяются в устройстве распределительных систем – на подстанциях.

Подобный вид охлаждения подходит для силовых трансформаторов с номинальной мощностью до 16МВ*А и маркируется как М.

Тепло, выделяемое магнитопроводом, обмоткой и другими рабочими элементами устройства, передается охладителю – трансформаторному маслу. Оно циркулирует по системе кожух – бак охладителя и охлаждается воздухом атмосферы посредством ребер радиатора.

Тормозная система урал 4320: устройство, прокачка, схема

- Принцип работы тормозной системы Урала 5557, 4320

- Устройство тормозного механизма автомобиля Урал 4320 и 5557

- Процесс регулировки тормоза

- Устройство пневмогидравлического привода

- Функции аварийного торможения

- Ручной тормоз Урала

- Вспомогательный тормоз

- Регулировка пневмогидропривода

- Видео по теме: Порядок регулировки тормозов Урал-4320

- Ремонт рабочих тормозов и прокачка тормозов автомобиля Урал

- Запасные части для грузовых автомобилей Урал, Краз, МАЗ, Камаз. Детали двигателей ЯМЗ-236, ЯМЗ-238

- Тормозная система автомобилей Урал-4320, Урал-5557

- Схема УРАЛ 4320

- Проверка тормозной системы

- Этапы прокачки тормозной системы

Принцип работы тормозной системы Урала 5557, 4320

Тормозная система Урала марок 4320 и 5557 состоит из четырёх основных комплексов – рабочего, аварийного, вспомогательного и стояночного (ручного) тормоза. Каждый из тормозов действует независимо от других и на свою область.

Выход из строя любого из них никак не отражается на функциональности остальных, что обуславливает дополнительную безопасность и надёжность всей тормозной системы Урала.

Устройство тормозного механизма автомобиля Урал 4320 и 5557

Рабочая тормозная система Урала обозначенных марок предназначена для обеспечения постепенного торможения автомобиля частично или до полной остановки, не завися при этом от скорости его движения до начала торможения, особенностей местности (спуск или подъём), специфики дорожного покрытия и других факторов.

Тормозная система автомобиля Урал моделей сборки 4320 и 5557 имеет привод смешанного типа (пневмогидравлика), состоящий из двух контуров. При этом она отвечает за торможение всех шести колёс, включая прицеп, причём передние и задние притормаживаются отдельно (по мостам).

Процесс торможения запускается посредством педали тормоза из кабины водителя, которая тягами и рычагами соединена с тормозным краном, состоящим из двух секций.

Устройство рабочего тормоза:

- Колёсный цилиндр, состоящий из двух частей, расположенных в одном корпусе.

- Тормозной щит.

- Эксцентрик для регулировки, которая осуществляется поворотом болта с помощью ключа.

- Тормозные колодки, установленные на опорных осях.

- Фрикционная накладка.

- Соединительные элементы – шланги, шайбы, держатели, клапаны и другие.

Процесс регулировки тормоза

Алгоритм регулировки рабочего тормоза включает в себя следующую последовательность действий:

- Используя ключ, необходимо повернуть до упора эксцентрики обеих тормозных колодок.

- Левый эксцентрик необходимо вращать против хода стрелки часов, а правый – по её ходу.

- Ослабить эксцентрики, повернув их в обратную сторону на половину головки осевого болта, что сопоставимо с поворотом ключа на 30 градусов.

- Проделать обозначенные выше действия для всех колёс.

- Проверить правильность регулировки, оценив, имеется ли нагрев барабанов тормозов во время движения Урала.

При настройке тормозов важно соблюдать осторожность и не изменять заводское расположение в тормозных колодках их опорных осей. Настраивать зазоры необходимо только параллельно со сменой фрикционных накладок или самих колодок. Это делается посредством поворота опорных осей и вставки специального щупа, длина которого 200 мм, а толщина зависит от положения края накладки и может иметь значения 0,2 и 0,35 мм. Замасленные накладки требуется тщательно промыть бензином.

Устройство пневмогидравлического привода

На грузовике Урал используется привод смешанного типа, сочетающий в себе функции пневматики и гидравлики – пневмогидравлический, который состоит из двух рабочих контуров для передних и задних колёс, плюс третьего контура, отвечающего за подключение тормозов прицепа (однопроводной или двухпроводной привод).

Два основных контура тормозной системы Урала имеют следующие составляющие:

- Разные воздушные баллоны, расположенные параллельно друг другу.

- Тормозной кран, верхний отдел которого принадлежит первому контуру, а нижний – второму.

- Колёса цилиндров и общий усилитель тормоза (пневматического).

- Второй контур дополнительно включает в себя регулятор тормозных сил.

Состав третьего контура:

- Отдельный воздушный баллон.

- Специальные клапаны, предназначенные для контроля тормозов прицепа (отдельно для приводов с одним и двумя проводами).

- Соединительные головки для каждого вида привода.

Работает пневмогидравлический привод Урала по следующей схеме:

- Компрессор через регулятор давления направляет воздух в сжатом виде к защитным клапанам (одинарному и тройному).

- Клапаны распределяют полученный воздух между всеми баллонами в каждом независимом контуре.

Все контуры дополнительно оборудованы клапанами контрольного вывода, предназначенными для измерения давления воздуха посредством присоединения к ним манометра. Датчик электрического сигнала приводится в действие (и некоторые другие приборы) воздухом из основных воздушных баллонов, забор из которых осуществляется через тройной клапан защиты.

Функции аварийного торможения

Основная функция аварийной тормозной системы Урала – это выполнять торможение и остановку автомобиля в случае выхода из строя рабочего тормоза. Эту ответственность берёт на себя один из исправных контуров.

Ручной тормоз Урала

Стояночный тормозной механизм Урала (ручной тормоз) предназначен для торможения Урала во время стоянки и на уклонах (во время движения применяется только в экстренных случаях). Привод ручного тормоза механический, а рычаг расположен сбоку от водительского кресла под правой рукой.

Рычаг ручного тормоза связан и с рычагом торможения прицепа – при поднятии его в верхнее положение запускаются также тормоза прицепа.

Принцип действия ручного тормозного механизма Урала такой:

- При поднятии рычага усилие от него, минуя промежуточный, передаётся на разжимной рычаг.

- От рычага через штангу импульс переходит на одну из колодок – если барабан вращается против хода стрелки часов, то к левой, по ходу – к правой.

- Колодка отсоединяется от опорного пальца, прижимается к барабану, проворачивается по ходу вращения и прижимает вторую колодку.

Вспомогательный тормоз

Вспомогательная система торможения Урала предназначена для использования на длительном спуске. Кнопка управления находится на полу кабины. При нажатии на неё происходит следующее:

- В пневматические цилиндры поступает сжатый воздух, который воздействует на поршни и перемещает их.

- Поршни перекрывают заслонки – в выпускных газопроводах создаётся противодавление и происходит притормаживание.

- В тот же момент импульс подаётся и на тормоза прицепа.

Регулировка пневмогидропривода

Пневмогидропривод Урала не требует регулировки и не нуждается в техническом обслуживании.

Проверка герметичности отдельно пневматической системы осуществляется по резкому снижению давления на манометре с двумя стрелками (не ниже 700 кПА), который имеется среди контрольных приборов водителя в кабине. После остановки двигателя (педаль тормоза не зажата) стрелки манометра не должны сильно дёргаться и заметно перемещаться. То же самое должно наблюдаться при зажатой тормозной педали в течение 20 секунд. В то же время производится оценка герметичности гидравлической части.

Проверка работоспособности всего привода осуществляется посредством оценки давления (650–800 кПа) во всех трёх контурах на присоединённых к контрольным клапанам манометрах.

Видео по теме: Порядок регулировки тормозов Урал-4320

ЯМЗ-236 М2-31 урал 4320.

Ремонт рабочих тормозов и прокачка тормозов автомобиля Урал

Запасные части для грузовых автомобилей Урал, Краз, МАЗ, Камаз. Детали двигателей ЯМЗ-236, ЯМЗ-238

Тормозная система автомобилей Урал-4320, Урал-5557

Автомобиль Урал-4320, 5557 оборудован раздельными тормозными системами — рабочей, аварийной, стояночной и вспомогательной.

Рабочая тормозная система автомобиля Урал-4320, Урал-5557

Рабочая тормозная система Урал-4320, 5557 должна обеспечивать уменьшение скорости и остановку автомобиля независимо от его скорости, нагрузки и величин уклонов дорог, для которых он предназначен.

Привод тормозных механизмов Урал-4320, 5557 смешанный (пневмогидравлический), двухконтурный, с раздельным торможением колес переднего и двух задних мостов.

Управление осуществляется педалью в кабине водителя, связанной рычагами и тягами с двухсекционным тормозным краном.

Рис. 49. Рабочий тормозной механизм Урал-4320, 5557

1-цилиндр колесный; 2-щит тормозной; 3-эксцентрик регулировочный; 4-ключ; 5-колодка тормозная; 6-накладка фрикционная; 7-ось колодки тормоза; I-уменьшение зазора; II-увеличение зазора

Рабочий тормозной механизм Урал-4320, 5557 барабанного типа с внутренними колодками 5 (рис. 49), взаимозаменяемыми для всех колес.

Каждый тормозной механизм автомобиля Урал-4320, 5557 имеет два гидравлических цилиндра 1, выполненных в одном корпусе. Тормозные колодки установлены на опорных осях 7.

Рабочий тормозной механизм Урал-4320 регулируется по мере износа накладок уменьшением зазора между накладкой и барабаном при помощи эксцентриков 3.

Порядок регулировки тормозов Урал-4320, 5557

– поверните регулировочные эксцентрики колодок до упора, вращая правый (со стороны щита) эксцентрик по часовой стрелке, левый — против часовой стрелки;

– отпустите эксцентрики обратным поворотом примерно на 30°, что соответствует повороту головки оси эксцентрика на половину грани.

Проделав указанные операции со всеми колесами, проверьте, не нагреваются ли тормозные барабаны при движении автомобиля.

При регулировке тормозов не нарушайте заводскую установку осей 7 колодок тормоза.

Зазоры между колодкой и барабаном тормоза Урал-4320, 5557 регулируйте с помощью осей колодок только при замене фрикционных накладок или колодок в сборе.

При этом оси колодок первоначально установите метками на торцах друг к другу.

Через люк в тормозном барабане Урал-4320, 5557 вставьте щуп толщиной 0,2 мм и длиной 200 мм между барабаном и колодкой на расстоянии 30 мм от нижнего края накладки.

Поворотом оси 7 колодки слегка зажмите щуп.

Удалите щуп, поверните барабан и с помощью другого щупа и регулировочного эксцентрика 3 установите зазор 0,35 мм между колодкой и барабаном на расстоянии 30 мм от верхнего края накладки.

Закрепите оси колодок и вновь проверьте зазоры между колодкой и барабаном. При износе накладок до плоскости головки заклепки замените их.

При замасливании тормозных накладок промойте их бензином.

При износе барабана тормоза Урал-4320, 5557, наличии кольцевых канавок глубиной более 2 мм рабочую поверхность барабана расточите с базировкой по наружным кольцам подшипников ступицы.

Биение рабочей поверхности барабана не должно превышать 0,25 мм, а диаметр барабана — 424,38 мм.

Смешанный (пневмогидравлический) привод рабочих тормозов Урал-4320, 5557

На автомобиле Урал-4320, 5557 установлен двухконтурный тормозной привод с комбинированным или двухпроводным приводом прицепа.

Привод обеспечивает возможность присоединения тормозных систем прицепных автотранспортных средств, имеющих однопроводный или двухпроводный тормозные приводы.

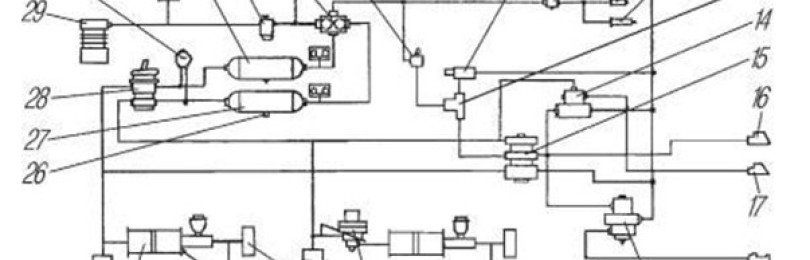

Принципиальная схема привода тормозов Урал-4320, 5557 показана на рис. 50.

Рис. 50. Схема привода рабочих тормозов Урал-4320, 5557 и комбинированного привода тормозов прицепа

1-манометр двухстрелочный; 2-клапан буксирный; 3,9,27-баллоны воздушные; 4-регулятор давления; 5-клапан защитный тройной; 6-кран отключения тормозов прицепа пневматический; 7-клапан защитный одинарный; 8-датчики падения давления; 10-кран управления стояночным тормозом прицепа; 11-цилиндр пневматический отключения подачи топлива; 12-цилиндр пневматический закрытия заслонки выхлопного патрубка; 13-клапан двухмагистральный; 14-клапан защитный; 15-клапан управления тормозами прицепа с двухпроводным приводом; 16-головка управляющая (желтая) соединительная автоматическая;17-головка питающая (красная) соединительная автоматическая; 18-головка соединительная типа «А»; 19-клапан управления тормозами прицепа с однопроводным приводом; 20-регулятор тормозных сил; 21-датчики включения сигнала торможения; 22-датчики сигнализаторов неисправности тормозов; 23-цилиндры колесные; 24-усилитель тормозов пневматический; 25-клапаны контрольного вывода; 26-краны слива конденсата; 28-кран тормозной; 29-компрессор

Компрессор 29 подает сжатый воздух через регулятор давления 4 к блоку защитных клапанов.

Блок состоит из тройного 5 и одинарного 7 защитных клапанов, которые распределяют и заполняют воздушные баллоны 3, 9 и 27 независимых контуров:

– привода тормозных механизмов передних колес Урал-4320, 5557

– привода тормозных механизмов средних и задних колес

– комбинированного привода тормозных механизмов колес прицепа

Первый основной контур состоит из воздушного баллона 3, верхней секции тормозного крана 28, пневматического усилителя 24 и колесных цилиндров 23, а второй основной контур — из воздушного баллона 27, нижней секции тормозного крана 28, регулятора тормозных сил 20, пневматического усилителя 24, колесных цилиндров 23.

Третий контур тормозов Урал-4320, 5557 состоит из воздушного баллона 9, клапанов управления тормозами прицепа: 19 — с однопроводным приводом и 15 — с двухпроводным приводом, соединительной головки 18 типа «А» для подключения прицепов с однопроводным приводом, автоматических соединительных головок 16, 17 для подключения прицепов с двухпроводным приводом тормозов.

Из воздушных баллонов 3, 27 через тройной защитный клапан 5 производится отбор воздуха для приведения в действие датчика электрического сигнала и других потребителей.

При необходимости контроля давления воздуха в каждом контуре установлены клапаны контрольного вывода 25, к которым можно подсоединить переносной манометр.

При движении автомобиля Урал-4320, 5557 с прицепом, имеющим однопроводный привод тормозов, соединение автомобиля с прицепом осуществляется соединительной головкой 18, двухпроводный — соединительными головками 16, 17.

При нажатии на педаль тормоза срабатывают первый и второй контуры тормозного привода автомобиля Урал-4320, 5557, а также третий контур привода тормозов прицепа.

При выходе из строя одного из контуров другие остаются работоспособными.

Для затормаживания автомобиля с прицепом на стоянке рычаг стояночного тормоза установите в верхнее фиксированное положение: при этом кран управления выпускает сжатый воздух из вывода клапана 15 (см.рис. 50) и приводит в действие тормозные механизмы прицепа.

Аварийная тормозная система Урал-4320, 5557

Функции аварийной тормозной системы Урал-4320, 5557 выполняет один из контуров рабочей тормозной системы.

При выходе из строя одного из контуров аварийная тормозная система обеспечивает торможение автомобиля с достаточной эффективностью.

Стояночная тормозная система Урал-4320, 5557

Система предназначена для обеспечения неподвижности автомобиля на уклонах.

Привод стояночного тормоза Урал-4320, 5557 – механический.

Управление осуществляется рычагом, расположенным справа от сиденья водителя.

Рис. 51. Тормоз стояночный Урал-4320, 5557

1-штанга; 2,14-колодки (правая и левая); 3-устройство регулировочное; 4-заглушка; 5-звездочка; 6-вал; 7-щит; 8-гайка стопорная; 9-палец эксцентриковый; 10-рычаг; 11-рычаг регулировочный; 12-серьга; 13-рычаг разжимной

Стояночный тормоз Урал-4320, 5557 – барабанного типа с двумя колодками, с самоусилением.

При торможении усилие передается от регулировочного рычага 11 (рис. 51) через рычаг 10, серьгу 12 на разжимной рычаг 13.

При вращении тормозного барабана Урал-4320, 5557 по часовой стрелке приводное усилие передается от рычага 13 через штангу 1 к правой колодке 2.

Колодка отходит от опорного пальца и прижимается к тормозному барабану.

При этом колодка, вследствие трения, захватывается барабаном, смещается в сторону вращения и через регулировочное устройство 3 прижимает левую колодку 14 к опорному пальцу и барабану.

При вращении тормозного барабана против часовой стрелки рычаг 13, опираясь на штангу 1, передает приводное усилие к левой колодке 14.

Колодка отходит от опорного пальца и прижимается к тормозному барабану.

Колодка, вследствие трения, захватывается барабаном, смещается в сторону вращения и через регулировочное устройство прижимает правую колодку 2 к опорному пальцу и барабану.

По мере износа накладок ход рычага 1 (рис. 52) увеличивается и эффективность тормоза может снизиться.

Рис. 52. Привод стояночного тормоза Урал-4320, 5557

1-рычаг стояночного тормоза; 2-собачка; 3-сектор; 4,9-тяги привода; 5-тяга к крану управления тормозами прицепа; 6-выключатель сигнализатора стояночного тормоза; 7-прокладки регулировочные; 8-рычаг; 10-рычаг регулировочный

Если рычаг 1 устанавливается на двенадцатом зубе сектора, необходимо отрегулировать зазоры между накладками и барабаном при помощи эксцентрика и звездочки.

Для регулировки тормоза Урал-4320, 5557 необходимо:

Опустить рычаг 1 в кабине вниз до упора.

Отсоединить тягу 4 от рычага 8 на раздаточной коробке.

Не регулируйте зазоры между накладками и барабаном изменением длины тяги 4, т.к. это приводит к выходу стояночного тормоза из строя.

Отрегулируйте зазор между правой колодкой и барабаном, для чего ослабьте на пол-оборота стопорную гайку 8 (см.рис. 51) на эксцентриковом пальце 9 со стороны щита и, поворачивая палец ключом по часовой стрелке, установите зазор 0,3-0,5 мм.

Зазор проверяйте щупом через щель в отражателе тормоза. Стопорную гайку затяните, предотвращая поворот пальца.

Отрегулируйте зазор между левой колодкой и барабаном. Для этого удалите заглушку 4.

Через отверстие в щите тормоза Урал-4320, 5557, поворачивая отверткой звездочку 5 сверху вниз, установите зазор 0,3-0,5 мм. Установите заглушку.

Выберите свободный ход рычага 8 (см.рис. 52) на раздаточной коробке, вращая против часовой стрелки до заметного увеличения усилия, и проверьте совпадение отверстия в вилке тяги 4 с отверстием в рычаге 8.

При необходимости вращением вилки тяги 4 совместите отверстия. Установите палец и зашплинтуйте.

При усилии на рычаге в кабине 350-400 Н (35-40 кгс) собачка рычага 1 должна устанавливаться на 4-8 зубе сектора 3.

При прохождении собачкой 2-4 зуба сектора должна загореться лампа сигнализатора включения стояночного тормоза на панели приборов.

Регулирование момента включения осуществляется изменением количества прокладок 7 под выключателем 6 сигнализатора.

Вспомогательная тормозная система Урал-4320, 5557

Вспомогательный тормоз Урал-4320, 5557 – компрессионного типа предназначен для снижения скорости автомобиля на затяжных спусках.

Торможение осуществляют созданием противодавления в выпускных газопроводах двигателя при перекрывании их заслонками.

Тормоз состоит из корпуса 3 (рис. 53) и заслонки.

Рис. 53. Тормоз вспомогательный Урал-4320, 5557

1-цилиндр пневматический; 2-вилка тяги привода; 3-корпус; 4-заслонка; 5-рычаг вала заслонки; 6-шпонка; 7-палец; 8-шплинт

Привод заслонок осуществляется пневмоцилиндрами 1, закрепленными с помощью кронштейна на корпусе вспомогательного тормоза.

При необходимости торможения нажимайте на кнопку пневматического крана Урал-4320, 5557 управления вспомогательным тормозом, расположенную на полу кабины.

Сжатый воздух подается в пневмоцилиндры, поршни перемещаются, закрывая заслонки. Одновременно подается сигнал на привод тормозов прицепа и происходит его подтормаживание.

При снятии ноги с кнопки крана воздух из цилиндров выходит в атмосферу, штоки под действием возвратной пружины поворачивают рычаги и заслонки в первоначальное положение.

Сблокированный привод одновременно с включением вспомогательного тормоза прекращает подачу топлива.

Пневматический цилиндр Урал-4320, 5557 выключения подачи топлива по конструкции аналогичен пневматическому цилиндру вспомогательного тормоза.

При движении с включенным вспомогательным тормозом Урал-4320, 5557:

– не превышайте частоту вращения коленчатого вала двигателя более 2100 мин-1;

– не переключайте передачи в коробке передач с высшей на низшую при частоте вращения коленчатого вала двигателя, близкой к 2100 мин-1.

При необходимости снизьте частоту вращения коленчатого вала двигателя рабочим тормозом Урал-4320, 5557 и включите низшую передачу.

При тугом вращении заслонки 4 вспомогательного тормоза снимите корпус тормоза с заслонкой, промойте в керосине, продуйте сжатым воздухом.

Если заедают штоки пневмоцилиндров или кнопка крана, сборочные единицы разберите, промойте в керосине, замените неисправные детали, трущиеся поверхности смажьте смазкой и установите на место.

Регулируйте положение заслонок изменением длины свинчивания штока пневмоцилиндра с вилкой.

При правильно установленной заслонке шпонка расположена по оси приемной трубы при крайнем верхнем положении поршня пневмоцилиндра.

Регулировка пневмогидропривода Урал-4320, 5557

Техническое обслуживание пневмогидропривода Урал-4320, 5557

Приборы пневматического привода тормозов Урал-4320, 5557 не нуждаются в специальном обслуживании и регулировании.

Герметичность пневматической системы Урал-4320 проверяйте по падению давления на двухстрелочном манометре.

При этом давление в системе должно быть не менее 700 кПа (7 кгс/см2).

После выключения двигателя при отпущенной педали тормоза не должно быть заметного перемещения обеих стрелок манометра.

То же самое должно быть при полном нажатии на педаль тормоза и удержании ее в этом положении в течение 15-20 с.

Одновременно проверяется герметичность гидравлической части тормозной системы Урал-4320, 5557.

Утечка воздуха из соединений трубопроводов устраняется подтяжкой соединительных гаек моментом:

– для трубопроводов диаметром 6 мм — 13-18 Нм (1,3-1,8 кг/см);

– для трубопроводов диаметром 10 мм — 20-35 Нм (2,0-3,5 кг/см);

– для трубопроводов диаметром 14 мм — 30-45 Нм (3,0-4,5 кг/см).

Во избежание поломки присоединительных бобышек на тормозных аппаратах момент затяжки штуцеров, пробок не должен превышать 30-50 Нм (3-5 кг/см).

Исправность стоп-сигнала проверяйте нажатием на тормозную педаль при наличии давления воздуха в пневмосистеме.

Работу сигнализатора неисправности тормозов Урал-4320, 5557 проверяйте следующим образом:

– проверьте исправность контрольной лампы (сигнализатора) ;

– ослабьте гайки крепления провода к включателю сигнализатора неисправности тормозов ВК503;

– выверните включатель из пневмоусилителя и затяните гайки крепления провода;

– включите приборы и замкните корпус включателя на «массу» автомобиля, нажмите до упора на кнопку;

– на панели приборов должна загореться контрольная лампа, что указывает на исправность сигнализатора;

– то же повторите со вторым включателем.

При неисправности включателя замените его.

Проверку работоспособности пневматического привода Урал-4320, 5557 проводите в такой последовательности:

– подключите к клапанам контрольного вывода контрольные манометры;

– заполните пневмосистему воздухом до срабатывания регулятора давления.

– При этом давление в рабочих контурах тормозного привода должно быть 650-800 кПа (6,5-8,0 кгс/см2) по двухстрелочному манометру в кабине водителя, такое же давление и на контрольном манометре, установленном на третьем баллоне;

– при полном нажатии на тормозную педаль давление воздуха на контрольных манометрах, установленных на пневмоусилителях тормозов, на манометре первого контура должно быть равно давлению в системе, на манометре второго контура — давлению срабатывания регулятора тормозных сил.

Проверка работоспособности тормозных аппаратов Урал-4320, 5557:

Проверьте давление на выходе из обеих секций тормозного крана и работу тройного защитного клапана.

Для этого подключите к магистрали от тормозного крана к пневмоусилителю Урал-4320, 5557 контрольные манометры, и при давлении воздуха в пневмосистеме 650-800 кПа (6,5-8,0 кгс/см2) нажмите до конца на тормозную педаль.

Давление воздуха на контрольных манометрах должно быть равно давлению в системе (по двухстрелочному манометру).

Если контрольный манометр при нажатии на педаль тормоза, не показывает давление равное давлению в баллоне этого контура, проверьте и отрегулируйте свободный и полный ход педали тормоза.

После этого доведите давление в системе до 800 кПа (8,0 кгс/см2) — до срабатывания регулятора давления, заглушите двигатель и выпустите воздух из баллона контура тормозов переднего моста.

При нажатии на педаль давление воздуха на одном контрольном манометре должно быть равно давлению воздуха в системе, а на другом 0.

Затем несколькими нажатиями на педаль тормоза сбросьте давление по манометру до 500 кПа (5,0 кгс/см2) и запустите двигатель.

При давлении 560-600 кПа (5,6-6,0 кгс/см2) должно подниматься давление воздуха в баллоне контура тормозов переднего моста Урал-4320, 5557.

То же проделайте с контуром тормозов среднего и заднего мостов.

Проверьте работу одинарного защитного клапана.

Подсоедините контрольный манометр к баллону, предварительно выпустив воздух из всех трех баллонов.

Затем наполните баллоны сжатым воздухом, сравнивая показания двухстрелочного манометра.

Сжатый воздух должен поступать в баллон после того, как давление воздуха достигнет величины 550 кПа (5,5 кгс/см2).

Проверьте величину давления на соединительных головках.

Для этого к соединительной головке 18 типа «A» подсоедините головку типа «Б» с контрольным манометром, находящуюся в комплекте ЗИП.

Заполните тормозную систему Урал-4320, 5557 сжатым воздухом до давления отключения компрессора.

Давление воздуха на контрольном манометре должно быть 500-520 кПа (5,0-5,2 кгс/см2).

Затем нажмите на педаль тормоза или включите стояночный тормоз. При этом контрольный манометр должен показать 0.

Проверьте величину давления на управляющей 16 и питающей 17 соединительных головках двухпроводного привода.

В питающей соединительной головке давление воздуха должно быть равно давлению в системе, а в управляющей головке давление равно 0.

При нажатии на педаль тормоза или при включении стояночного тормоза давление воздуха в управляющей головке должно быть равно давлению в системе.

Для обеспечения нормальной работы пневмопривода Урал-4320, 5557 сливайте конденсат из воздушных баллонов.

Эту операцию проводите при наличии воздуха в пневмосистеме.

В холодное время сливайте конденсат при выезде из теплого гаража.

После слива конденсата из баллонов заполните систему сжатым воздухом до номинального давления.

При температуре окружающего воздуха ниже 0 °С и в случае безгаражной стоянки автомобилей необходимо особенно тщательно следить за сливом конденсата из воздушных баллонов.

В случае замерзания конденсата необходимо замерзшие участки отогреть горячей водой или паром.

Не подогревайте агрегаты открытым огнем (факелом, паяльной лампой и др.).

Заполняйте систему гидравлического привода Урал-4320, 5557 жидкостью и прокачивайте тормоза при наличии давления воздуха в пневмосистеме автомобиля.

Перед заполнением системы удалите грязь с главных тормозных цилиндров и бачков.

Затем, сняв трубку герметизации и отвернув пробку наливного отверстия, заполните бачки тормозной жидкостью и удалите воздух из гидравлической системы.

Порядок прокачки главных тормозных цилиндров и колесных цилиндров рабочих тормозов Урал-4320, 5557:

снимите резиновый колпачок с перепускного клапана главного цилиндра, наденьте на клапан трубку, имеющуюся в комплекте инструмента, открытый конец трубки опустите в тормозную жидкость, налитую в стеклянный сосуд емкостью не менее 0,2 л.

Жидкость наливайте в сосуд до половины его высоты;

отверните на 1/2-3/4 оборота перепускной клапан, после чего несколько раз нажмите на педаль тормоза (нажимайте быстро, отпускайте медленно).

Нажатие повторяйте, пока не прекратится выделение пузырьков воздуха из трубки, опущенной в сосуд с тормозной жидкостью.

При прокачке доливайте жидкость в бачки, чтобы в систему не проникал воздух;

нажав на педаль, плотно заверните перепускной клапан цилиндра Урал-4320, 5557, снимите и наденьте колпачок;

прокачайте колесные тормозные цилиндры в следующем порядке: средний левый, задний левый, задний правый, средний правый, передний правый, передний левый;

после прокачки всех цилиндров долейте жидкость в бачки до уровня 15-20 мм ниже верхней кромки наливной горловины и плотно заверните пробку наливного отверстия.

При замене тормозной жидкости разберите колесные и главные цилиндры, промойте рабочие поверхности деталей.

При сборке колесных цилиндров Урал-4320, 5557 смажьте поршень и внутреннюю поверхность цилиндра тормозной жидкостью.

Для повышения коррозионной стойкости колесных цилиндров заложите под каждый колесный колпак на зеркало цилиндров по 4-5 г смазки ДТ-1.

- Гидроусилитель руля Маз-5551, 5549, 5335, 5336, 5337

- Передняя ось и рулевые тяги Маз-5551, 5549, 5335, 5336, 5337

- Регулировка сцепления Маз-5551, 5549, 5335, 5336, 5337

- Регулировка и ремонт КПП Маз-5551, 5549, 5335, 5336, 5337

- Ремонт и обслуживание заднего моста Маз-5551, 5549, 5335, 5336, 5337

- Детали переднего моста и рулевые тяги Маз-5516, 5440

- Рулевое управление Маз-5516, 5440

- Детали ведущих мостов Маз-5516, 5440

урал!!воздушные тормоза.что получается.

Схема УРАЛ 4320

Перед прокачкой тормозной системы автомобилей Урал 4320, 43206, 5557, нужно убедиться в ее работоспобности.

Проверка тормозной системы

В первую очередь, измерьте на выходе из обоих отделов тормозного крана давление и протестируйте действие тройного защитного клапана (5, см. схему). Чтобы сделать это, контрольные манометры подключите к линии «тормозной кран-пневмоусилитель» и, когда давление будет 650-800 кПа (6.5-8.0 кгс/см²) в пневмосистеме, надавите на педаль тормоза до упора. Давление воздуха по двухстрелочному манометру (1) должно быть таким же, как в системе. Если это не так, то следует испытать полный ход педали и свободный, затем отрегулировать их.

Схема привода рабочей системы тормозов и комбинированного привода тормозов прицепа

После этого повышайте в системе давление примерно до 800 кПа (8.0 кгс/см²), до момента, когда сработает регулятор давления 4, выключите двигатель и выпустите воздух из баллона контура тормозов переднего моста. Когда вы нажимаете на педаль, давление должно быть на первом контрольном манометре = давлению в системе, на втором показывать ноль. Затем, нажимая на педаль тормоза, опустите давление до 500 кПа (5.0 кгс/см²) по манометру и заведите двигатель. Давление воздуха должно подниматься при давлении 560-600 кПа (5.6-6.0 кгс/см²) в баллоне контура тормозов переднего моста. Ту же операцию проведите с контуром тормозов среднего моста и заднего.

В первую очередь, измерьте на выходе из обоих отделов тормозного крана давление и протестируйте действие тройного защитного клапана (5, см. схему). Чтобы сделать это, контрольные манометры подключите к линии «тормозной кран-пневмоусилитель» и, когда давление будет 650-800 кПа (6.5-8.0 кгс/см²) в пневмосистеме, надавите на педаль тормоза до упора. Давление воздуха по двухстрелочному манометру (1) должно быть таким же, как в системе. Если это не так, то следует испытать полный ход педали и свободный, затем отрегулировать их.

Следующий этап – проверка давления на соединительных головках (16, 17). Чтобы сделать это, нужно головку типа «Б» (находится в наборе инструмента с манометром) прикрепить к соединительной головке (18) типа «А». Воздух в сжатом виде должен заполнять тормозную систему пока компрессор (29) не отключится. Контрольный манометр должен показывать давление 500-520 кПа (5.0-5.2 кгс/см²). Затем надавите на педаль тормоза или активируйте стояночный тормоз.

Манометр должен выдать ноль. Второй шаг – проверка функционирования одинарного защитного клапана. Нужно выпустить из всех баллонов (3, 9, 27) воздух и присоединить к баллону (9) контрольный манометр. Затем баллоны заполнить сжатым воздухом, при этом сопоставляя показания двухстрелочного манометра. Воздух в сжатом виде должен идти в баллон (9) после повышения давления воздуха до 550 кПа (5.5 кгс/см²).

Замерьте уровень давления на управляющей (16) соединительной головке и питающей (17) двухпроводного привода: давление в питающей соединительной головке = давлению воздуха в системе, в управляющей головке = 0. Давление в головке управляющей должно соответсвовать давлению в системе, когда включается стояночная система тормоза или нажимается тормозная педаль.

Чтобы пневмопривод работал хорошо, стоит сливать конденсат регулярно из баллонов с воздухом. Операция осуществляется, только если в пневмосистеме есть воздух. Зимой лучше делать это, выгнав автомобиль из теплого гаража. В случае отрицательной температуры и стоянки автомобиля на улице нужно быть внимательнее при сливе конденсата. Если он замерз, то сначала следует разморозить эти места кипятком или паром, но никогда не используйте открытый огонь. После этого система заполняется до условного давления сжатым воздухом.

После проведения операции по регулировке тормозов на всех колесах, установить полуоси и можно заполнять гидросистему тормозной жидкостью. Перед этим нужно основательно почистить от грязи внешние части основных тормозных цилиндров, баков для тормозной жидкости и перепускных клапанов. Когда начнете собирать колесные цилиндры, вам следует смазать поршень, а также внутреннюю сторону цилиндра тормозной жидкостью. Чтобы продлить защиту от коррозии колесных цилиндров, на зеркало цилиндров под колесные колпаки наложите 5 г смазки ДТ-1.

Прокачивать тормоза и заливать в систему жидкость можно только тогда, когда есть воздух в пневмосистеме (7.5 кгс/см2). Для заполнения лучше брать жидкость, которая обозначена в карте смазки. Мешать тормозные жидкости разных производителей не стоит, потому что это может стать причиной увеличения уплотнительных манжетов, отложения осадков и, в итоге, к отказу тормозов.

Этапы прокачки тормозной системы

Прокачивание главных тормозных, колесных цилиндров рабочей тормозной системы происходит следующим образом:

- Уберите резиновую заглушку с перепускного клапана основного цилиндра. На клапан натяните один конец трубки, которую можно найти в наборе инструментов. Погрузите в тормозную жидкость свободный конец трубки (ее следует налить в стеклянный сосуд объемом более 0.2 л). Жидкость должна заполнить сосуд наполовину.

- Отверните на пол-оборота или на 3/4 перепускной клапан и жмите на тормозную педаль (быстро нажимайте и постепенно отпускайте). Это нужно делать пока из трубки, которая находится в тормозной жидкости, выходит воздух. Прокачивая, постепенно добавляйте жидкость в баки, чтобы не попадал в систему воздух.

- До конца затяните перепускной клапан цилиндра, одновременно надавив на педаль.

- Прокачайте в определенном порядке колесные тормозные цилиндры: средний левый, задний левый, задний правый, средний правый, передний правый, передний левый.

- После заполнения всех цилиндров добавьте жидкость в баки так, чтобы ее уровень был на 1.5-2 см ниже верхней границы наливной горловины и до конца закрутите пробку наливного отверстия.

Следует помнить: если в гидравлическом отделе тормозной системы есть воздух или внушительная щель между тормозными барабанами и колодками, то, если потребуется затормозить, это можно сделать нажатиями на педаль с перерывом между ними в 2-3 с.

Источник Источник Источник http://www.russian-ural.ru/kapremont

Источник Источник http://k-sportracing.ru/motocikly/porshen-motocikla-ural.html

Источник Источник Источник http://mtz-80.ru/bez-rubriki/tormoznaya-sistema-ural-4320-ustrojstvo-prokachka-shema